|

Состав

|

Метод получения

|

Толщина, мкм

|

Размер зерна, нм

|

Твердость, Н, ГПа

|

Примечание

|

|

TiN

|

Магнетронное напыление

|

1 - 2

|

5 - 30

|

35 - 40

|

|

|

TiN

|

Дуговое

|

4

|

15 - 30

|

40 - 68

|

|

TiB2

|

Магнетронное напыление

|

1 - 4

|

2 - 8

|

50 - 70

|

|

|

Ti(B,N,C)

|

Магнетронное наспыление

|

5 - 12

|

1 - 5

|

60 - 70

|

|

|

TiAl/AlSi/ TiN

|

Магнетронное наспыление

|

1

|

5

|

50

|

|

|

TiN/Si3N4/ TiSi2

|

CVD

|

4

|

3

|

100

|

|

|

TiN/VN

|

Магнетронное напыление

|

3

|

3

|

54

|

|

|

TiN/NbN

|

Дуговое

|

2

|

10

|

78

|

|

|

TiN/MoN

|

Дуговое

|

10

|

|

42 - 48

|

Осаждение с помощью импульсного ВЧ

|

|

TiSi/TiN

|

Дуговое

|

10

|

15 - 20

|

44

|

Катод, спеченный порошковый Ti - 15% Si

|

|

TiN/CrN

|

Дуговое

|

9

|

|

50

|

|

|

TiN/CrN

|

Дуговое

|

9

|

|

60

|

Осаждение с имлантацией

|

Анализ данных табл.1 показывает, что

увеличение твердости покрытий можно достичь двумя способами. Энергетической

ионной бомбардировкой в течение процесса осаждения покрытий (TiN, TiN/CrN,

TiN/MoN), вызывающих уплотнение границ зерен, уменьшение размера кристаллита, и

дефектообразование; или созданием нанокомпозитных покрытий определенного

химического состава.

На рис. 5 представлена зависимость

изменения твердости нанокомпозитного покрытия nc - TiN/α - Si3N4,

как функция содержания нитрида кремния.

Исследования показали, что введение

даже малого количества нитрида кремния при конденсации приводит к значительному

увеличению твердости и способствует появлению новых зародышей фазы TiN.

Рис. 5. Влияние содержания нитрида

кремния на твердость нанокомпозитного покрытия TiN/Si3N4 [6]

Состав и свойства износостойких

покрытий в значительной степени зависят от техники и технологии их нанесения.

Методы нанесения путем осаждения делятся на две большие группы: физическне

(PVD) и химические (CVD) Внутри этих двух основных групп существует довольно

большое количество разновидностей.

В основе CVD-метода лежат химические

реакции, которые протекают в непосредственной близости или на поверхности

обрабатываемого материала. В противоположность процессам PVD, при которых

твердые материалы покрытия переводятся в газообразную фазу испарением или

распылением, при CVD-npoцecc в камеру для нанесения покрытия подается смесь газов,

причем для протекания необходимых химических реакций требуется температура до

1100 °С. Это условие существенно ограничивает число материалов, на которые

можно нанести CVD-методом. Если твердые сплавы выдерживают такой нагрев

практически без последствий, то термообработанные быстрорежущие стали теряют в

результате отпуска свои свойства.

Процессы СVD происходят при

давлениях 100 - 1000 Па. Покрытие наносится на всю поверхность изделия.

Отпадает необходимость вращения изделия, как при методе PVD. Это одно из

преимуществ CVD. Для получения одинаковых свойств всего покрытия в объеме

рабочей камеры (особенно большой) необходимо обеспечить оптимальные потоки газа

(рис. 6). С этой целью применяются специальные системы подачи газа, так

называемый газовый душ. Установки CVD, как правило, имеют достаточно большие

габариты. Для предотвращения опасных выбросов газов в атмосферу используется

специальная система фильтров. Благодаря высокой температуре нанесения,

обеспечивающей частичную диффузию наносимою материала в основу, покрытия CVD

характеризуются лучшей адгезией.

Посредством регулирования

температуры и скорости реакции можно изменять размеры и свойства

нанокристаллитов покрытия.

Область применения двух основных

методов нанесения покрытий определяется их указанными выше свойствами. Процессы

СVD протекают при высоких температурах и более высоком давлении. В результате

метод абсолютно непригоден для создания покрытии на изделиях из быстрорежущей

стали. Даже для твердых сплавов такие температуры приводят к негативным

последствиям - в поверхностном слое наблюдается снижение вязкости сплава с

покрытием по сравнению с твердым сплавом без покрытия. Это является следствием

обезуглероживания граничной зоны и образования так называемой фазы твердого

сплава - хрупкой поверхностной зоны толщиной 3 - 5 мкм. Для снижения вредного

воздействия температуры на свойства твердого сплава разработан способ нанесения

покрытия CVD при температурах около 800 °С, который получил название

среднетемпературного метода CVD (MT - CVD) в отличие от высокотемпературного

(HT - CVD). Метод позволил уменьшить снижение вязкости, но не решил полностью

существующую проблему. Появление градиентных твердых сплавов с изменяемым по

глубине составом и нанесение многослойных покрытий позволяют скомпенсировать снижение

вязкости сплава под воздействием температуры. PVD - и CVD - методы также

различаются по виду внутренних напряжений в слое наносимого покрытия. При

метоле PVD имеют место сжимающие напряжения, а при метоле CVD - растягивающие.

Растягивающие напряжения улучшают адгезию покрытия и основы. Необходимо также

принимать во внимание то обстоятельство, что метолы CVD менее чувствительны к

качеству подготовки материала перед нанесением на него покрытия, в то время как

при методе PVD материал должен подвергаться продолжительной многоступенчатой

очистке, иначе нельзя гарантировать свойства покрытия.

В результате указанных различий двух

методов определились их области применения. Химический метод применяется для

нанесения покрытия на твердосплавные пластины, используемые в первую очередь

для токарной обработки. Такие пластины выпускаются большими партиями и могут

обеспечить загрузку установок CVD. Немаловажную роль играет также отсутствие

длительной подготовки поверхности и необходимости перемещать изделие в процессе

нанесения покрытия. Фрезерные пластины более чувствительны к возможному

снижению вязкости в поверхностной зоне из-за постоянной работы с переменными

нагрузками, и здесь доля пластин с покрытием СVD ниже. Существует ряд других

недостатков метода CVD:

взрывоопасность и токсичность

водорода, как газа - носителя;

наличие большего количества

непрореагировавших компонентов;

сложность технологического

оборудования

невозможность нанесения покрытия на

инструмент, имеющий острые кромки.

При нанесении покрытии методом PVD

материал покрытия внутри установки переводится из твердого состояния в газовое

с помощью различных физических процессов. Все эти процессы можно разделить на

две группы: процессы, использующие испарение, и процессы, использующие

распыление. Испарение осуществляется за счет резистивного сопротивления;

индукционного нагрева, электронно-лучевым пучком, низковольтной дугой; полым

катодом, катодной дугой, анодной дугой, лазерным лучом. Все эти процессы могут

проходить с положительной ионизацией или без нее, в среде реакционного газа или

без него; с напряжением смешения или без него. Распыление бывает диодное или

магнетронное, постоянным током или током высокой частоты; в среде реакционного

газа или без него; с напряжением смешения или без него, с дополнительной

модификацией магнитного поля (несбалансированной или с замкнутым полем) или без

нее. Для нанесения покрытий на инструмент применяются в абсолютном большинстве

случаев один из методов ионного осаждения. К ним относятся:

испарение электрической дугой;

распыление (магнетронное) ионной

бомбардировкой

Процессы протекают в среде инертного

газа и присутствии реакционного газа (например, азота и/или ацетилена) при

отрицательном напряжении смешения на покрываемом материале. Для улучшения

переноса частиц в камере поддерживается пониженное давление (меньше 10-2

бар или около I Па) или высокий вакуум (10-5 бар или 10-3

Па).

Для синтеза наноструктурных покрытий

наибольшее распространение получили методы физического осаждения: реактивное и

нереактивное магнетронное напыление, катодное распыление. Эффективным методом

синтеза многофункциональных наноструктурных пленок является ионно-плазменное

напыление. Применение многокомпонентных композиционных мишеней в технологиях

магнетронного распыления (MP) при ассистировании потоком высокоэнертетических

ионов металла позволяет получать наноструктурные пленки контролируемого состава

с хорошими механическими и трибологическими характеристиками.

При вакуумно-дуговом испарении

осаждение осуществляется из плазмы испаряемого материала покрытия при высоких и

управляемых энергиях частиц, что обеспечивает нагрев и термоактивацию подложки

в процессе осаждения покрытия; предварительную очистку покрываемой поверхности

за счет бомбардировки ионами материала покрытия; плотность материала покрытия;

адгезию покрытия на уровне прочности атомной связи с подложкой; высокую

точность и воспроизводимость; субмелкозернистую (пластичную) структуру

покрытия; возможность управления структурой покрытия. При вакуумно-дуговом

методе подложка, вследствие осаждения покрытия за счет высокоэнергетичных ионов

(деталь, образец, инструмент), может сильно нагревается, что делает невозможным

применение этого метода осаждения к легкоплавким материалам, пластмассам.

Магнетронный метод представляет

собой разновидность метода катодного распыления, при котором у поверхности

распыляемого катода (мишени) при помощи скрещенных магнитного и электрического

полей формируется слой плазмы, плотность которой на порядки больше, чем в

обычных (безмагнитных) системах катодного распыления. Следовательно,

значительно возрастают плотность ионного тока на катод и скорость ионного

распыления. Для получения соединений к инертному газу добавляют соответствующие

реакционные газы (азот, метан, ацетилен).

В настоящее время при создании

нанокомпозитных покрытий широко применяются три основные системы напыления:

. один магнетрон с мишенью из

требуемого сплава;

. два магнетрона с мишенями

из различных элементов (Ti, Si), сплавов (TiAl или CrNi), соединений (TiB2

или TaSi2) или их комбинаций;

. пульсирующий двойной

магнетрон, позволяющий контролировать содержание отдельных элементов в пленке

из сплава, формировать непроводящие материалы с высокой скоростью осаждения.

В последние годы возможности метода

магнетронного распыления существенно расширились за счёт применения нового

класса композиционных мишеней, получаемых методом самораспространяющегося

высокотемпературного синтеза (СВС). СВС - компактирование даёт широкий спектр

различных мишеней на основе керамики, металлокерамики и интерметаллидов.

Суть метода состоит в следующем: в

систему анод-катод подается постоянный электрический ток, который приводит к

возникновению между мишенью (отрицательный потенциал) и анодом (положительный

или нулевой потенциал) неоднородного электрического поля и возбуждению

аномального тлеющего разряда. Электроны, выбитые из катода под действием ионной

бомбардировки, подвергаются воздействию магнитного поля, возвращающего их на

катод. Это приводит к тому, что электроны совершают сложное циклическое

движение у поверхности катода. При движении электроны многократно сталкиваются

с атомами аргона, обеспечивая высокую степень ионизации, что приводит к

возрастанию интенсивности ионной бомбардировки мишени, а следовательно и к

возрастанию скорости распыления. Реализуется возможность нанесения

многокомпонентных веществ без изменения химического состава, причем

необязательно, чтобы компоненты имели одинаковые коэффициенты распыления. При

его большой разнице в первые минуты распыления ударяются атомы с большим

коэффициентом и на поверхности образуется измененный сдой, обедненными этими

элементами. Вследствие обеднения скорость распыления вещества замедляется,

процесс стабилизируется, состав и толщина сохраняются. Он выполняет роль

автоматического регулятора скорости распыления различных компонентов сплавов и

соединений.

Основными достоинствами метода

магнетронного распыления являются:

) на атомном уровне этот

процесс является неравновесным, вследствии чего осаждаемые атомы могут обладать

достаточно высокой энергией (порядка нескольких эВ, что значительно превышает

величину 0.1, соответствующую испарению);

) удобство и простота

применения при распылении сплавов и их соединений;

) возможность формирования

высокотемпературных фаз без дополнительного нагрева подложек;

) возможность осуществлять

избирательное реактивное распыление нитридов из сплавов металлов, что позволяет

создавать нанокомпозиты типа nc - MeN/металл засчет разницы в температуре

разложения нитридов двух элементов A и B, входящих в состав сплавов типа AB;

) возможность осуществлять

высокоскоростное магнетронное распыление оксидов переходных режимах рапыления

при низких рабочих напряжениях (600 - 800 В) и при небольших давлениях рабочего

газа (5*10-5 Па);

) практическое удобство

крупномасштабного использования магнетронов в промышленном производстве;

) возможность нанесения в

виде покрытий многокомпонентных веществ;

) малая степень загрязнения пленок;

) возможность получения равномерных

по толщине пленок на большей площали подложек.

Недостаток метода - низкий

энергетический КПД( ≈ 1 %) и большой расход энергии на нагрев мишени.

Процессы нанесения покрытий методами

PVD развиваются в последние годы быстрыми темпами, чего нельзя сказать о

процессах CVD.

2.

Оборудование и технология производства сверхтвердых нанокомпозитных покрытий

методом многократного последовательного осаждения фаз

.1 Оборудование и технология для производства

слоистых сверхтвердых нанокомпозитных покрытий на основе системы TiAl/AlSi/TiN

методом магнетронного распыления

Для повышения износостойкости

режущего инструмента широко используют покрытия на основе нитрида титана. При

высоких скоростях резания из-за низкой окислительной стойкости на поверхности

покрытия TiN начинает расти хрупкий слой оксида титана, который из-за низкой

адгезионной и когезионной стойкости быстро разрушается. В настоящее время на

основе нитрида титана разрабатывается новый класс покрытий - многокомпонентные

сверхтвердые наноструктурные покрытия, получаемые с помощью магнетронных

методов распыления мишеней из металлических сплавов, включающий кроме титана

другие элементы, такие как Al, Zn, Hf, Cr, V, Nb, Si и др. Такие покрытия, как

например, TiAl/TiN, при определенном соотношении в кристаллической решетке

атомов алюминия, проявляют уникальное сочетание свойств. Они характеризуются

сверхтвердостью, износостойкостью, окислительной стойкостью, высоким

коэффициентов упругого восстановления и низким коэффициентом трения [8].

Изготовление многоэлементарных

сплавных мишеней для получения подобных покрытий сопряжено с множеством

технических и технологических трудностей. Поэтому в методе магнетронного

распыления для нанесения покрытий использовали мишени из промышленных

материалов: технически чистого титана и алюминиевого сплава. Управление

структурой и фазовым составом покрытия осуществлялось выбором режимов

распыления мишеней при одновременной работе магнетронов, парциальных давлений

рабочей газовой смеси и температурой подложки, приложением к подложке

напряжения смещения.

В рассмотренной статье [9]

проводилось исследование возможности получения многослойных нанокомпозитных

покрытий TiAl/AlSi/TiN

при работе двух магнетронов с мишенями разного состава и изучение

влияния параметров осаждения на структурнофазовое состояние, химический состав

и микротвердость покрытий.

Осаждение покрытий

проводилось на установке вакуумного напыления типа «Квант» [9]. В основе работы

схемы осаждения лежит поочередное напыление покрытия с помощью двух магнетронов

с мишенью из титана и мишенью из сплава, содержащего алюминий (90 вес. %) и

кремний (10 вес. %) диаметром 120 мм. Магнетрон это мощный электронный

<https://ru.wikipedia.org/wiki/%D0%AD%D0%BB%D0%B5%D0%BA%D1%82%D1%80%D0%BE%D0%BD%D0%BD%D0%B0%D1%8F_%D0%BB%D0%B0%D0%BC%D0%BF%D0%B0>

прибор, генерирующий микроволны

<https://ru.wikipedia.org/wiki/%D0%9C%D0%B8%D0%BA%D1%80%D0%BE%D0%B2%D0%BE%D0%BB%D0%BD%D1%8B>

при взаимодействии потока электронов

<https://ru.wikipedia.org/wiki/%D0%AD%D0%BB%D0%B5%D0%BA%D1%82%D1%80%D0%BE%D0%BD>

с электрической составляющей поля СВЧ в пространстве, где постоянноемагнитное

поле

<https://ru.wikipedia.org/wiki/%D0%9C%D0%B0%D0%B3%D0%BD%D0%B8%D1%82%D0%BD%D0%BE%D0%B5_%D0%BF%D0%BE%D0%BB%D0%B5>перпендикулярно

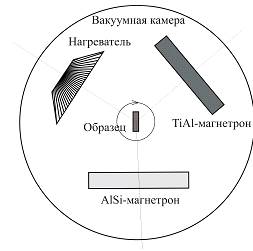

постоянному электрическому полю. На рис.6 представлена схема устройства магнетрона.

Питание магнетронов осуществлялось от источников

постоянного тока, оснащённых системой защиты от микродуг.

Рис. 6. Устройство

магнетрона [10]

Магнетроны располагались

по периметру цилиндрической вакуумной камеры (рис. 7) под углом 120° друг

относительно друга и под углом 120° относительно нагревателя. Подложка

помещалась вдоль вертикальной оси камеры и вращался в процессе напыления вокруг

нее с постоянной угловой скоростью со скоростью до 10 об/мин. Дистанция напыления

для обоих магнетронов составляла 60 мм. Мощность разряда магнетрона

поддерживалась в пределах 0,5...2 кВт. Покрытия осаждали в реактивной среде из

смеси газов аргона и азота при общем давлении 0,3 Па и парциальном давлении

азота 0,03...0,06 Па.

Нагрев положек в

вакуумной камере перед напылением и поддержание температуры в процессе

напыления покрытия осуществлялось с помощью молибденового нагревателя. Измерение температуры выполнялось с использованием хромель

- алюмелевой термопары с точностью ±5 °С. Покрытия осаждались на нагретые до

температур 300 °С подложки, к которым дополнительно прикладывался постоянный

потенциал смещения Us= -100 В.

Рис. 7. Схема напыления

покрытий TiAl/AlSi/TiN [9]

В качестве подложек служили

образцы в виде параллелепипедов с размерами 6×6×15 мм

из закаленной подшипниковой стали. Рабочие поверхности образцов шлифовались и

полировались до Rа = 0,08 мкм. Перед помещением в вакуумную камеру

образцы подвергались обезжириванию органическими растворителями (ацетон),

промывке этиловым спиртом и сушке. С целью уменьшения влияния случайных ошибок

эксперимента на полученные результаты при каждом режиме напыления было получено

и исследовано по 5 - 6 образцов.

Рентгеноструктурный и

рентгенофазный анализ (РСА) проводился с помощью дифрактометра ДРОН - 7 в

интервале углов 20 … 140° в фильтрованном Co - Kα

- излучении. Микротвердость покрытий измерялась с помощью нанотвердомера

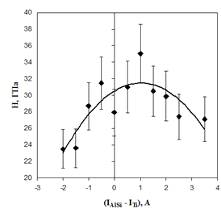

NanoHardness Tester. Результаты измерения микротвердости поверхностного слоя покрытий,

полученных

при разных значениях разности токов (IAlSi - ITi) разряда

магнетронов, показали, что с ростом разности токов

микротвердость сначала повышается, достигая максимального значения 35,1 ГПа при

ITi = 3,5 А и IAlSi = 4,5 А, а затем вновь понижается. Это приводит к наиболее

эффективной сегрегации фазы AlN по границам зерен TiAl/TiN, за счет

которой происходит торможение роста последних. В результате формируется

многослойная нанокристаллическая упрочненная структура покрытия с чередующимися

слоями: TiAl/AlSi/TiN и

наименьшим размером зерен порядка 5 нм (Рис. 8).

нанокомпозитный покрытие

вакуумный магнетронный

Рис. 8. Изменение

микротвердости H покрытий TiAl/AlSi/TiN с ростом разности токов (IAlSi -

ITi) [11]

В итоге, с помощью поочередного

осаждения при общем давлении смеси газов 0,3 Па (аргон - азот) с использованием

двух магнетронов с мишенями из титана и алюминиевого сплава при 300 °С, были

получены многослойные (~ 20-50 слоев) нанокомпозитные покрытия TiAl/AlSi/TiN с толщиной

слоев в пределах 20-50 нм и общей толщиной пленки около 1 мкм. При этом

твердость покрытия составила значение порядка 25 - 35 ГПа. Надо заметить, что

такое значение твердости не вполне соответствует теоретическому значению

сверхтвердости ~ 50 ГПа (Табл.1). Однако, авторы статьи утверждают, что они

получили сверхтвердое покрытие.

2.2 Оборудование и технология для производства

сверхтвердых слоистых нанокомпозитных покрытий на основе TiN/CrN

методом вакуумно-дугового разряда

Следующим рассмотренным методом технологии

производства сверхтвердый нанокомпозитных покрытий является метод

вакуумно-дугового разряда. В качестве основного объекта исследования в статье

[12] было выбрано покрытие на основе нитридов TiN/CrN.

Известно, что вакуумно-дуговые многослойные двухфазные наноструктурные покрытия

TiN/СrN по твердости и износостойкости существенно превышают монослойные TiN и

CrN.

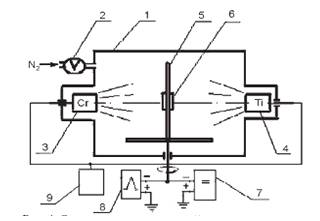

Для проведения полного цикла исследований

подходящей оказалась технологическая установка «Булат-6» (рис 9), которая

подверглась некоторой модернизации. А именно: были разработаны генератор

импульсного напряжения с регулируемыми амплитудой импульсов, их длительностью и

частотой следования, а также электронная система управления, обеспечивающая

осаждение многослойных покрытий с регулируемыми периодами слоев.

Рис. 9. Схема экспериментальной установки для

нанесения многослойных двухфазных наноструктурных покрытий TiN/СrN. 1 -

вакуумная камера; 2 - система автоматического поддержания давления азота; 3 -

испаритель хрома; 4 - испаритель титана; 5 - подложкодержатель; 6 - подложка; 7

- источник постоянного напряжения 8 - генератор импульсов; 9 - программирующее

устройство [13].

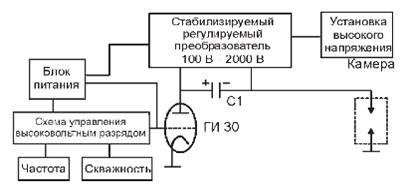

Ключевым компонентом для осуществления

модернизации является генератор импульсного напряжения, структурная схема

которого представлена на рис. 10. Схема высоковольтного импульсного генератора

включает в себя стабилизированный регулируемый преобразователь 100 B в 2000 B,

схему управления высоковольтным разрядом, высоковольтный триод ГИ-30 и блок

питания. Прибор формирует отрицательные импульсы напряжения амплитудой от 300 B

до 2000 B длительностью от 1 мкс до 500 мкс Максимальный выходной ток - 2 А при

напряжении 2000 B.

В качестве подложки использовали нержавеющую сталь

12Х18Н10Т размером 400 * 400 мм, предварительно подготовленную. Поверхность

подвергалась механической полировке с последующей ультразвуковой очисткой в

ацетоне. С целью повышения адгезии покрытия за счет образования в поверхностном

слое нитридов и насыщения твердого раствора азотом после ионной очистки

проводилась активация поверхности ионами азота энергией 300 эВ в течение 10

минут.

Рис.10. Структурная схема высоковольтного

импульсного генератора [13]

Установка работает следующим

образом. В вакуумную камеру 1 через патрубок подается химически активный газ (N2),

его давление в камере задается при помощи системы автоматического поддержания

давления азота с требуемым технологическим режимом установки.

Для нанесения многослойного покрытия подложки 6

располагают на пластине 5 и откачивают камеру до высокого вакуума (0.665 Па),

устанавливают параметры согласно условиям эксперимента (U

= 230 В, T = 250 °С) и

включают систему управления. Она автоматически включает оба испарителя,

выдерживает заданное время осаждения (30 с), отключает испарители, поворачивает

пластину с подложками на 180°, снова включает испарители и таким образом

продолжается процесс в течение времени, необходимого для достижения заданной

толщины многослойного покрытия. Система снабжена счетчиком пар слоев

осажденного покрытия. Таким образом имеется возможность получать слои толщиной

от 1 ˗ 2 нм до 400 нм. Большие размеры пластины на подложкодержателе

препятствуют взаимному проникновению частиц металлов на противоположные

подложки и обеспечивают четкие границы между слоями.

В этой системе предусмотрено при необходимости

поочередное включение испарителей, а также непрерывная работа одного из них и

прерывистая второго испарителя.

Анализируя данные,

были получены следующие сведения. В области

существования двухфазного состояния многослойные наноструктурные покрытия

TiN/CrN обладают сверхтвердостью. Измеренная твердость покрытий, осажденных в

диапазоне давлений 0,133 - 0,665 Па составляет H = 40-42 ГПа. Твердость оказалась

слабо чувствительной к изменению давления азота в процессе осаждения покрытий.

Однако к изменению давления оказался очень чувствительным модуль нормальной

упругости (модуль Юнга). С ростом давления в указанном диапазоне модуль Юнга

изменяется от 365 до 450 ГПа [14].

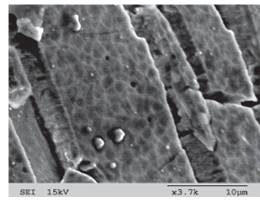

На рис. 10 представлена общая фрактограмма

поверхности покрытия, содержащая 345 пар слоев TiN/СrN с толщиной одной пары

слоя 8 нм. Образец подвергнут разрушению на изгиб при комнатной температуре. На

рисунке хорошо видны магистральные трещины хрупкого разрушения. Покрытие

разрушилось на отдельные фрагменты, которые удерживаются силами адгезии на

пластически деформированной подложке. Из анализа растровых

электронно-микроскопических изображений следует, что в процессе осаждения

покрытий из прямого плазменного потока к поверхности растущего покрытия

прилипают и удерживаются наночастицы, которые эмитируются из катодного пятна

титанового и хромового катода.

Рис. 11. Фрагмент изображения поверхности разрушенного

многослойного покрытия TiN/CrN, увеличенного в 3700 раз [12]

Синтезируемые многослойные покрытия по данным

рентгенофазового анализа можно считать двухфазными, содержащими только нитриды

титана и хрома, которые и определяют свойства покрытия, во всем исследованном

диапазоне давлений азота.

Итак, в рассмотренном методе получения

сверхтвердого слоистого нанокомпозитного покрытия, были получены многослойные

(345 пар слоев) композитные нанопокрытия TiN/CrN

с толщиной слоя 8 нм и общей толщиной пленки около 2,7 мкм. При этом твердость

покрытия составила значение порядка 40 - 42 ГПа. Такое значение твердости

близко к теоретическому значению сверхтвердости ~ 50 ГПа (Табл.1).

Заключение

В данном курсовой проекте было

изучено оборудование, технологическая подготовка и процесс

производства слоистых сверхтвердых нанокомпозитных покрытий различными

методами: мегнетронного распыления, вакуумно-дугового разряда и CVD.

Подробно были изучены примеры получения сверхтвердых нанокомпозитных покрытий на основе системы TiAl/AlSi/TiN

методом магнетронного распыления, а также метод

вакуумно-дугового разряда на основе TiN/CrN.

Анализируя собранные экспериментальные данные по

двум примерам, можно сделать вывод, что метод вакуумно-дугового разряда на основе TiN/CrN

дает более высокие показатели твердости (40 - 42 ГПа), чем метод магнетронного

распыления на основе системы TiAl/AlSi/TiN

(25-35 ГПа). Однако установка для вакуумно-дугового метода более дорогостоящая

и сложная в оборудовании.

Нанокомпозитные покрытия находятся в

настоящее время в центре внимания материаловедов, благодаря характерным,

перспективным для техники изменениям в этих состояниях физических и

механических свойств кристаллов, в том числе обеспечивающих создание новых

керамических и металлокерамических композиций.

К настоящему времени накоплен

достаточно большой экспериментальный материал о структурных особенностях

наноструктурированных покрытий. Однако связать эти особенности с формированием

особых физических и механических свойств в полной мере пока не удается.

Решение указанных выше вопросов -

необходимые этапы выявления взаимосвязи микроструктуры с особыми свойствами

нанокомпозитных материалов и разработки новых технологий их получения.

В рамках вышеперечисленных проблем

работы по изучению износостойких нанокомпозитных покрытий с использованием

новейших методов исследования остаются весьма актуальными.

Список литературы

1. Агабеков Ю.В. Промышленные

технологии нанокомпозитных покрытий с низким коэффициентом трения, как пример

внедрения инновационных разработок в серийное производство в России/ Ю.В.

Агабеков, А.В. Федотов, А.М. Сутырин //НПФ «Элан-Практик». - Дзержинск, 2010.

. Кожина Т.Д. Нанесение

сверхтвердых нанокомпозитных покрытий на основе соединений нитридов металлов

методом магнетронного распыления/ Т.Д. Кожина, А.Е. Сергеев //Вестник УГАТУ

«Технология машиностроения». - Уфа: УГАТУ, 2012. Т.16, №4(49). С. 3-7.

. Азаренков Н.А.

Наноматериалы. Нанопокрытия. Нанотехнологии: Учебное пособие/ Н.А. Азаренков,

В.М. Погребняк, Л.В. Маликов, П.В. Турбин// - Харьков.: ХНУ имени В.Н.

Каразина, 2009. - 209 с.

. Мир материалов и

технологий. Наноструктурные покрытия/ под ред. А. Кавалейро, Д. де Хоссона// -

Москва.: Техносфера, 2011. - 752 с.

. Коротаев А.Д.

Наноструктурные и нанокомпозитные сверхтвердые покрытия/ А.Д. Коротаев, В.Ю.

Мошков, С.В. Овчинников и др.// - Томск.: Сибирский физико-технический

институт, 2005. - С. 103-106.

6. Dzyadevych S.V.,

Archipova V.N., Korpan V.I., et al. Conductometric formaldehyde sensitive

biosensor with specifically adapted analytical characteristics // Anal. Chim.

Acta. - 2001. - Vol. 16. - P. 1967-1974.

. PalDey S., Deevi S.C.

Single layer and multilayer wear resistant coatings of (Ti, Al)N // Material

Science and Engineering. - 2003. -V. A342. - P. 58-79.

9. Воронов А.В. Получение

нанокомпозитных покрытий на основе системы Ti - Al -

Si - N с помощью двух магнетронов/ А.В. Воронов, В.П. Сергеев, О.В.

Сергеев, В.В. Нейфельд, Ю.Н. Параев// Известия Томского политхнического

университета - Томск.: Томский политехнический университет, 2009. - Т. 315. №2,

С. 47 - 53.

. Кулешов В.Н., Удалов Н.Н.,

Богачев В.М. и др. Генерирование колебаний и формирование радиосигналов. - М.:

МЭИ, 2008.- 416с.

. Штанский Д.В., Левашов Е.А.

Многокомпонентные наноструктурные тонкие пленки: проблемы и решения. //Известия

вузов. Цветная металлургия. - 2001. - №3. - 52 с.

. Шулаев В.М., Андреев А.А. О

стабильности структуры вакуумно-дуговых многослойных покрытий на основе

нитридов титана и хрома//Восточно-европейский журнал передовых технологий. -

2008. - № 2. - С. 18-21.

. Шулаев В.М., Андреев А.А.,

Руденко В.П. Модернизация серийной установки “Булат-6” для синтеза

вакуумно-дуговых покрытий методом плазменной ионной имплантации и осаждения, а

также ионного безводородного азотирования //Сб. докл. Харьковской

нанотехнологической ассамблеи “Нанотехнологии-2008” (Харьков). - 2008. - С.

10-18.

. Андриевский Р.А., Анисимова

И.А., Анисимов В.П. Формирование структуры и микротвердость многослойных

дуговых конденсатов на основе нитридов Ti, Zr, Nb и Cr //Физика и химия

обработки материалов. - 1992. -№ 2. - С. 99-103.