Монтаж и эксплуатация газопроводов микрорайона и защита их от коррозии

Введение

Цель выпускной квалификационной

работы: разработать мероприятия по эксплуатации газопроводов и оборудования

микрорайона и мероприятия по защите их от коррозии.

Газовая промышленность для

современной России является одной из наиболее важных опор обеспечивающих

экономический рост и финансовую стабильность. Добыча и импорт этого сырья не

только приносит большие доходы стране, но и придает России весьма значимую роль

на мировой арене.

История же развития газовой отрасли

насчитывает уже не одну сотню лет. Так, в 1811 году, в нашей стране, можно было

услышать о первых газовых установках, когда Петр Соболевский создал и испытал

первую установку для получения искусственного газа - «термоламп».

Этот газ начали применять для

освещения заводских мастерских, а затем и улиц. Первый уличный фонарь на газу

был зажжен в Санкт-Петербурге в 1819 году.

В дальнейшем стали строить заводы по

производству газа, развивать газовое освещение. В 1906 году было обнаружено

первое месторождение углеродного сырья. Через пять лет, в 1911 году была

создана первая российская компания по добыче природного газа. В дальнейшем

стали появляться все новые заводы, развиваться газовая добыча и находились все

новые области его применения.

Международная история российского

газа начинается в 1960-70-х годах, когда было подписано соглашение «газ-трубы».

Газопровод Ямал-Европа стал одним из первых, через который начались поставки

природного газа за рубеж. В 1989 году Министерство газовой промышленности СССР

было преобразовано в газовый концерн «Газпром», тогда еще государственный. В

настоящее время, Россия в мире занимает первое место по добыче, запасам и

ресурсам голубого топлива. Наша страна обеспечивает более 21% мирового

производства газа. Следует отметить, что четверть международных поставок газа

принадлежит именно России.

Интересен тот факт, что за последние

два десятилетия наша страна постепенно теряет долю на мировом рынке добычи

газа. Устойчивое сокращение показывает на замедление развития газодобывающей

промышленности в стране, хотя такая ситуация не соответствует технологическим и

ресурсным возможностям отечественного газового комплекса.

В последние годы, после кризиса,

стоимость энергоресурсов существенно выросла. Газ также подорожал, но следует

отметить, что стоимость энергетической единицы газа остается существенно

заниженной.

Как известно, Россия -

энергетическая сверхдержава, имеющая в своем арсенале прекрасное стратегическое

оружие - газ. Однако, в этой отрасли далеко не все так гладко, как кажется. В

очередной раз с поставками голубого топлива Газпром не справляется, ссылаясь на

«воровство» Украины. Многие десятилетия Европа считала, что без российского

газа им не выжить, поскольку примерно 150 млрд. куб. метров голубого топлива

поставляется именно из России (это треть потребностей европейского рынка).

Итогом выдвигаемых в адрес Украины обвинений стал довольно приличный результат

- отношения в области газовых поставок стали более прозрачными и безопасными.

На данный момент, после многократных

не до поставок топлива из России, Европа существенно сократила объем

импортируемого российского газа. Увеличив, при этом, импорт голубого топлива из

Катара. За десять лет с небольшим Газпром серьезно сдал свои позиции, потеряв

12% европейского рынка. Сейчас всего 27% по сравнению с 39%, которые занимала

компания в 2000 году. Цена российского газа упала больше чем на 30%, уступив

место катарскому топливу.

Рисунок 1-Диаграмма добычи газа

Таким образом, Газпром не только

потерял свое первенство на европейском рынке, но и подорвал репутацию России

как безупречного и стабильного поставщика. Всеми силами правительство старается

прикрыть недостаточность мощностей крупнейшей российской газовой компании,

ссылаясь на первоочередную необходимость удовлетворения внутренних потребностей

в ресурсе. Тем самым объясняя ощутимое сокращение импорта голубого топлива.

Сейчас состояние газодобычи таково,

что старые станции требуют существенных капиталовложений в амортизацию и

проведение капитального ремонта оборудования, а разработка новых месторождений

требует глобальных инвестиций для оборудования объектов.

После февральского кризиса,

европейскому руководству пришло понимание того, что полагаться полностью на

российский газ не следует, настало время для поиска альтернативного поставщика,

который сможет в случае острой необходимости (как во время минувших

катаклизмов) увеличить объем поставки газа.

1. Общая часть

.1

Характеристика газифицируемого объекта

В жилом квартале расположено 9

кирпичных домов и школа. В домах находится по 5 подъездов, по 5 этажей и 3

квартиры на каждом этаже.

В каждой квартире стоит газовое

оборудование ПГ-4 и Л-3.

Также установлена 1 катодная станция

защиты газопровода от коррозии.

В микрорайоне имеются подземные

коммуникации: газопровод, водопровод, теплопровод.

1.2 Устройство и

прокладка газопроводов

Прокладка газопровода, это сложный и

трудоемкий процесс, который включает в себя несколько основных этапов. Первый

этап, это проектирование, подбор необходимых видов оборудования, установка,

пуско-наладка, испытание и дальнейшее техническое сопровождение технических

средств. Проектирование газопровода требует учета множества внешних условий

того участка, где будет проходить трасса газопровода. Учитываются грунтовые,

ландшафтные, климатические и архитектурные условия. Важнейшее значение имеет

расчет перспектив развития района строительства - появление в будущем

промышленных или жилых объектов, в зависимости от данных перспектив определяют

тип газопроводной системы. Например, газопровод низкого давления имеет смысл

строить для населенных пунктов, жилых или общественных объектов. К подобным

сетям можно подключать наибольшее количество мелких потребителей, что

экономически и практически оправдано. Газопроводы среднего и высокого давления

целесообразно строить в качестве ресурса для крупных производств или больших

коммунальных хозяйств. Например, в масштабах крупного населенного пункта.

Прокладка газопровода, после

проведения всех предварительных расчетов и подготовительных работ может

осуществляться как в наземном варианте, так и подземно.

Кроме традиционных способов

подземной прокладки газопровода, в настоящее время широко применяются

бестраншейные методы прокладки газопроводов.

Бестраншейные способы прокладки

газопровода, методы горизонтально-направленного бурения представляют собой

работы по подземному строительству газопровода, которые выполняются без

вскрытия грунта.

По сравнению с традиционными,

открытыми способами работ по прокладке газопровода, бестраншейные технологии

снижают затраты на строительство в 2,5 -3 раза. В первую очередь это

объясняется тем, что отсутствуют дорогостоящие земляные работы, нет

необходимости проводить восстановительные работы по благоустройству территорий

после того, как строительство газопровода закончено. Бестраншейные технологии позволяют

проводить работы достаточно быстро, с минимальным ущербом окружающей среде, без

необходимости перекрытия дорожного движения и нарушения существующих

коммуникаций.

Наиболее доступным, популярным и

одновременно самым высокопроизводительным способом бестраншейной прокладки

газопровода является метод горизонтально-направленного бурения. Этот метод

заключается в установке бурового оборудования в точке входа под землю линии

газопровода, которая выполняет проходку пилотной скважины по высокоточной траектории.

Пилотная скважина может обходить любые естественные и искусственные препятствия

с выходом в заданной точке. Далее, стенки полученной скважины расширяются до

необходимого диаметра, укрепляются буровым раствором и протягивается

трубопровод.

Бестраншейная прокладка газопровода

методами горизонтально направленного бурения позволяет прокладывать трубы, как

в футляре, так и без него.

1.3 Классификация

газовой арматуры и требования, предъявляемые к ней

Газовой арматурой называют различные

приспособления и устройства, монтируемые на газопроводах и приборах, при помощи

которых осуществляются включение, отключение, изменение давления или

направления газового потока, а также удаление газов.

Большинство видов арматуры состоит

из запорного или дроссельного устройства. Эти устройства представляют собой

закрытый крышкой корпус, внутри которого перемещается затвор. Перемещение

затвора внутри корпуса относительно его седел изменяет площадь прохода для

газа, что сопровождается изменением гидравлического сопротивления.

Устройство в зависимости от

назначения может быть запорным, если оно служит для герметичного отделения

одной части газопровода от второй, и дроссельным, если его основная задача

заключается в точном регулировании проходного сечения.

В запорных устройствах поверхности

затвора и седла, соприкасающиеся во время отключения частей газопровода,

называют уплотнительными. В дроссельных устройствах поверхности затвора и

седла, образующие регулируемые проход для газа, называют дроссельными.

Запорные устройства. Запорные

устройства должны обеспечивать герметичность отключения, быстроту отключения и

включения, надежность в обслуживании и минимальное сопротивление потоку газа.

Выполнить указанные требования можно только при правильном выборе того или

иного вида запорной арматуры на отдельных участках газопровода. Например, на

газопроводах среднего и высокого давлений преимущественно устанавливают

задвижки, а на газопроводах низкого давления кроме задвижек монтируют также

гидрозатворы. Газопроводы, прокладываемые внутри помещений, должны иметь краны.

Наиболее распространенным видом

запорной арматуры являются задвижки, в которых регулирование потока газа или

полное его прекращение производится изменением положения затвора вдоль

уплотняющих поверхностей. Это достигается вращением шпинделя. Шпиндель может

быть выдвижным или не выдвижным.

Не выдвижной шпиндель при, вращении

маховика перемещается вокруг своей оси вместе с маховиком. В зависимости от

того, в какую сторону вращается маховик, нарезная втулка затвора будет

перемещаться по резьбе вверх или вниз и соответственно поднимать или опускать

затвор задвижки.

В задвижках с выдвижным шпинделем

резьба находится вне корпуса задвижки и проходит через нарезную втулку в центре

маховика. При вращении маховика шпиндель поднимается вверх и перемещает затвор

из закрытого нижнего в открытое верхнее положение. При вращении маховика в

обратную сторону шпиндель двигается вниз и перемещает затвор в нижнее

положение.

Затворы задвижек могут быть

параллельными и клиновыми. У параллельных уплотнительные поверхности

расположены параллельно, между ними находится распорный клин. При закрытии

задвижки клин упирается в дно задвижки и раздвигает диски, которые своими

уплотнительными поверхностями создают необходимую плотность. В клиновых

затворах боковые поверхности затвора расположены не параллельно, а наклонно.

Причем эти задвижки могут быть со сплошным затвором и затвором, состоящим из

двух дисков. На подземных газопроводах целесообразно устанавливать параллельные

задвижки. Все отремонтированные и вновь устанавливаемые задвижки необходимо

проверить на плотность керосином. Для этого задвижку ставят в горизонтальное

положение и заливают затвор керосином. Другую сторону затвора окрашивают мелом,

который при плотной задвижке не должен иметь керосиновых пятен. На подземных

газопроводах задвижки устанавливают в специальных колодцах.

Колодцы имеют люки, которые служат

для профилактического осмотра и производства ремонтных работ. В местах

пересечения газопроводами стенок колодца делают футляры, которые для плотности

заделывают битумом. Колодцы должны быть водонепроницаемыми, однако на практике

(особенно в местах с высоким уровнем грунтовых во они часто бывают залиты

водой. Поэтому в колодцах устраивают специальные приямки для сбора и удаления

воды. Наличие воды в колодцах недопустимо, так как быстро портится и выходит из

строя установленная в нем арматура.

Эффективным способом против

проникания грунтовых вод является гидроизоляция колодцев.

Учитывая указанные недостатки

газовых колодцев, на газопроводах диаметрам до 100 мм при транспортировании

осушенного газа устраивают малогабаритные колодцы с установкой арматуры в

верхней части, что обеспечивает обслуживание арматуры с поверхности земли. В

таких колодцах монтируют краны, имеющие значительное преимущество перед задвижками.

Особенно удобны в эксплуатации краны

с принудительной смазкой. Здесь смазка обеспечивает герметичность затвора,

предохраняет кран от коррозии, облегчает поворачивание пробки и т.д. В

хвостовике пробки просверлен канал, куда закладывают смазку. При ввертывании

нажимного болта смазка поступает в специальные канавки пробки и корпуса и

равномерно смазывает все уплотнительные поверхности.

Помимо кранов со смазкой применяют

также простые поворотные краны. В зависимости от принципа передачи усилия прижатия

пробки к корпусу простые поворотные краны подразделяют на натяжные, сальниковые

и самоуплотняющиеся.

Эти краны применяют в основном для

установки на надземных и внутриобъектовых газопроводах и вспомогательных линиях

(импульсные и сбросные газопроводы, головки конденсатосборников, вводы и т.д.).

В натяжных кранах взаимное прижатие

уплотнительных поверхностей пробки и корпуса достигается навинчиванием натяжной

гайки на резьбовой конец пробки. Герметичная работа натяжных кранов

обеспечивается плотно прилегающей к торцовой поверхности корпуса шайбой.

Для создания натяжения пробки конец

ее конической части не должен доходить до шайбы на 2-3 мм, а нижняя часть

внутренней поверхности корпуса должна иметь цилиндрическую выточку. Это дает

возможность по мере износа пробки крана опускать ее ниже, натягивая гайку

хвостовика, и тем самым обеспечивать плотность.

Затвором в кране служит коническая

пробка, пригнанная к седлу, расположенному в корпусе. Проход газа открывается и

закрывается поворотом пробки. Пробку прижимают к седлу передачей усилия через

сальниковую набивку. Краны диаметром более 40 мм изготовляются с отжимным

болтом, который предназначен для облегчения поворота пробки и случаях ее

заедания.

Гидравлические затворы.

Гидравлические затворы представляют собой емкость с отводами для присоединения

к газопроводу на сварке. Через верхнюю часть горшка проходит трубка диаметром

25 мм; нижняя часть трубки скошена для увеличения ее площади и предотвращения

засорения. Трубку выводят под ковер и закрывают дюймовой пробкой.

Гидравлические затворы могут выполнять одновременно две функции: сборника

конденсата и запорного устройства. В гидравлических затворах высота плеча

должна быть на 200 мм больше, чем максимальное рабочее давление газа в сетях.

Для газопроводов среднего и высокого

давлении гидравлические затворы непригодны, так как высота запирающего столба

воды возрастает настолько, что они делаются неконструктивными. Для отключения

подачи газа пробку на стояке отвертывают и заливают в затвор воду или другую

жидкость, уровень которой зависит от давления газа. Уровень воды в

гидравлическом затворе замеряют металлическим прутиком, опущенным через трубку.

Для возобновления подачи газа жидкость из гидрозатвора удаляют ручным насосом

или мотонасосом.

Новый тип гидрозатвора несколько

видоизменен. В нем установлена дополнительная продувочная трубка диаметром 40

мм, к которой приварен отвод диаметрам 20 мм. Дюймовая трубка для откачки воды

проходит через продувочный стояк. Плечи гидрозатвора присоединены к газопроводу

на разных уровнях, что обеспечивает одновременное отключение газопровода и

продувку газа. Для отключения и продувки достаточно залить водой только часть

гидрозатвора и вывернуть пробку.

Конденсатосборники.

Конденсатосборник устанавливают в низших точках газопроводов для сбора и

удаления воды. В зависимости от влажности газа они могут быть двух видов: для

влажного газа большей емкости и для сухого меньшей емкости.

Однако количество выделяющегося

конденсата зависит не только от влажности газа, но и от пропускной способности

газопровода, температуры и давления газа.

Конденсатосборникирассчитаны для

низкого, среднего и высокого давлений. Конденсатосборник низкого давления

представляет собой емкость, снабженную дюймовой трубкой. Как и у гидрозатвора,

эта трубка выведена под ковер и заканчивается муфтой и пробкой. Через трубку

производят удаление конденсата, продувку газопроводов и замер давления газа.

При необходимости трубку можно использовать для замера величины блуждающих

токов, т.е. определять разность потенциалов «труба-грунт». Конденсатосборники

среднего и высокого давления по конструкции несколько отличаются от

конденсатосборников низкого давления.

В этих конденсатосборниках имеется

дополнительная защитная трубка или кожух, а также кран на внутреннем стояке.

Под действием давления газа конденсат отжимается во внутреннюю трубку и

получает определенный напор, благодаря чему происходит автоматическая откачка.

В современных конструкциях

конденсатосборников газ оказывает противодавление на конденсат, который под

действием своего веса опускается вниз. Это исключает возможность разрыва

внутреннего стояка. При открывании крана на внутреннем стояке противодавление

прекращается и конденсат выходит на поверхность. Чем больше давление в

газопроводе, там быстрее и лучше будет опорожняться конденсатосборник.

Компенсаторы. Газопроводы при

изменениях температуры окружающей среды изменяют свою длину. Газопровод длиной

1 км при нагревании на 1° удлиняется на 12 мм. Под действием температурных

изменений возникают усилия, которые могут привести к изгибу или растяжению

газопроводов. Как уже было отмечено, при изменении температуры трубы на 1°

возникает напряжение 2,5 МПа.

В процессе эксплуатации газопроводов

величина изменения температуры может достигать нескольких десятков градусов,

что вызывает напряжения в несколько десятков МПа. Поэтому для предотвращения

разрушения газопроводов от этих усилий необходимо обеспечить его свободное

перемещение. Устройствами, обеспечивающими свободное перемещение труб, являются

компенсаторы, которые бывают тарельчатые, линзовые и лирообразные. На подземных

газопроводах наибольшее распространение получили линзовые компенсаторы.

Компенсатор имеет волнистую

поверхность, которая меняет свою длину в зависимости от состояния газопровода и

предохраняет его от деформаций.

Кроме того, компенсаторы при

установке их рядом с задвижками или другими видами запорных и регулирующих

устройств обеспечивают возможность свободного демонтажа фланцевой арматуры и

замены прокладок.

Особенно необходимо устанавливать

компенсаторы при наличии чугунной арматуры в колодцах и на газопроводах,

проложенных по мостам и эстакадам.

Установку компенсаторов в колодцах

называют свободной, так как она обеспечивает их полную компенсирующую

способность. Применяются также гнутые лиро-и п-образные компенсаторы. Они

получили широкое распространение при установке кранов и задвижек в

малогабаритных колодцах, наружных газопроводах и т.д.

- Газовая арматура CE426

- Резьбовой штутцер

- Прокладка

- Регулировочный винт

- Резиновое кольцо

- Покрывной прижим

- Пломба

- Запорный винт

- Газоподводящая трубка

- Винт

- Резьбовая букса

- Кольцо-уплотнитель

Рисунок 2. Cхема подключения и

установки газовой арматуры в настенном атмосферном газовом котле Junkers

ZWE28-3MFA

1.4 Устройство и принцип

работы газоиспользующего оборудования

Существенными признаками,

характеризующими газоиспользующее оборудование, являются:

а) наименование, модель (тип) и

назначение газоиспользующего оборудования;

б) вид и номинальное давление

используемого газа;

в) номинальная тепловая мощность;

г) напряжение и частота

электрического тока (для газоиспользующего оборудования, подключаемого к

электрической сети).

Для описания газоиспользующего

оборудования используются нормативные документы федеральных органов исполнительной

власти, национальные стандарты, технические условия, товаросопроводительная

документация, договоры поставок, спецификации, технические описания и другие

документы, характеризующие газоиспользующее оборудование.

В моем дипломном проекте в жилом

доме установлены плита газовая ПГ-4, и газовый водонагреватель Л-3.

Плиты газовые 4-х комфорочные

предназначены для приготовления пищи в бытовых условиях.

Таблица 1. Технические данные.

|

Наименование параметра

|

Наименование параметра

|

|

Количество горелок стола, шт. 4 в том числе: - полубыстрого

действия 2 - быстрого действия 1 - вспомогательная 1 КПД горелок стола, % не

менее 59 Рабочий диапазон нагрева духовки: - минимальная температура в

духовке, ºС, не более 160 - максимальная температура в духовке, ºС,

не менее 270 Полезный объем духовки, дм3, не менее 62 Напряжение

электрической сети, В 220±22

|

Номинальная мощность лампы освещения духовки, Вт 15 Номинальная

частота, Тц 50 Размеры плиты (без учета выступающих на передней и верхней

поверхностях элементов обслуживания и декоративных элементов), мм: - высота

(до верхней плоскости стола) 850±5 - глубина 600±5 - ширина (по кромкам

боковых стенок) 500±5 Масса плиты, кг, не более 36 Масса плиты в упаковке,

кг, не более 38

|

Водонагреватели Л-3 используются для

подачи нагретой до 50º воды, в одну или несколько точек разбора параллельно.

Таблица 2. Технические данные

газового водонагревателя

|

Показатели

|

Модель водоподогревателя

|

|

Л-3

|

|

Тепловая нагрузка, кВт (ккал/ч)

|

21 (18 000)

|

|

Расход газа, м3/ч;

|

|

|

природного

|

2,12

|

|

сжиженного

|

0,783

|

|

Расход воды, л/мнн, температурой 60° С

|

4,8

|

|

Диаметр патрубка для отвода продуктов сгорания, мм

|

128

|

|

Диаметр присоединительных штуцеров D мм:

|

|

|

холодной воды

|

15

|

|

горячей воды

|

15

|

|

газа Размеры, мм: высота

|

15 788

|

|

ширина

|

430

|

|

глубина

|

257

|

|

Масса, кг

|

17,6

|

1.5 Защита газопроводов

от коррозии

Коррозия металлов - разрушение

металлических поверхностей под влиянием химического или электрохимического

воздействия окружающей среды. Ей могут подвергаться наружные и внутренние

поверхности трубопровода. Коррозия внутренних поверхностей происходит в

результате взаимодействия в присутствии влаги с такими агрессивными

компонентами как H2S и O2. Наибольшую опасность

представляют коррозия внешних поверхностей газопровода. В зависимости от

коррозионных факторов различают почвеннуюкоррозия и коррозия блуждающими

токами.

Почвенная коррозия -

электрохимическое разрушение стальных газопроводов, вызванная действием почвы,

грунтов и грунтовых вод.

Коррозияблуждающими токами -

электрохимическое разрушение подземных газопроводов, вызванное возникновением

постоянных и переменных токов, источником которых является электрифицированный

рельсовый транспорт (магистральный, пригородный, городской, промышленный).

Почвенной коррозииподвергаются

незащищенные поверхности трубопровода, скорость распространения коррозии в

почве зависит от свойств грунта: влажности, температуры, электропроводности,

воздухопроницаемости, наличие солей в грунте.

При пониженной температуре грунта и

замерзании его процесс коррозиизамедляется.

Методы защиты от коррозии. Пассивная

и активная защита подземных и надземных газопроводов.

Подземные газопроводы защищают от

почвенной коррозии и коррозии блуждающими токами двумя способами: активный и

пассивный.

Пассивный способ заключается в том,

что газопровод покрывают изоляцией от контакта с окружающей его грунтом.

Активный способ - электрохимическая защита (ЭХЗ), которая заключается в

создании защитного потенциала газопровода по отношению к окружающей среде.

В качестве защитной изоляции

используют такие материалы, как битумно-резиновые, битумно-полимерные,

эмаль-этиленовые покрытия с использованием армированных обверток. А также

покрытия из полимерных материалов, которые наносятся в виде лент или

порошкообразном состоянии в заводских условиях.

Требования к защитным покрытиям:

Конструкция защитных покрытий трубопроводов при подземной прокладке, при

прокладке под устьями водоемов, рек (с заглублением в дно), наземной (в насыпи)

в зависимости от видов материалов и условия нанесения покрытий приведены в ГОСТ

Р51164-98.

. Защитные покрытия усиленного типа

) Трехслойная полимерная грунтовка

на основе термоактивных смесей, термоплавкий полимерный подслой, защитный слой

на основе экструдированногополеафина. Толщина слоя от 2 до 3 мм при

максимальных температурах до +60 С.

) Комбинированное покрытие на основе

полимерной ленты и экструдированногополиафина: грунтовка полиолефинная, лента

изоляционная липкая, толщиной не менее 0,45 мм в один слой, защитный слой на

основе экструдированной полиолефина. Толщина слоя от 2,2 до 3,5 мм при

максимальной температуре 40 С.

. Защитные покрытия нормального типа

) Ленточная: грунтовка полимерная

или битумно-полимерная, лента изоляционная полимерная липкая в 1 или 2 слоя

толщиной не менее 0,7 мм. Обвертка защитная полимерная толщиной не менее 0,5

мм. Общая суммарная толщина слоя 1,2 мм при максимальной температуре 30 С.

При изоляции сварных стыков

трубопроводов применяется полимерная лента «ТЕРМА-СТ», она используется на

трубопроводе с заводским изоляционным покрытием экстрадированными полиэтиленом;

лента имеет 2 слоя: 1 - радиационно-сшитый полиэтилен; 2 - термопластичный.

На городских стальных

прокрадывающихся в грунте газопроводах применяются покрытия с весьма усиленной

защитой. Противокоррозийные защитные покрытия должны быть диелектрическими,

стойкими к химическим средам, имеют необходимую механическая прочность, быть

эластичными и водонепроницаемыми.

2. Расчётная часть

.1

Климатические данные населённого пункта

Климат - умеренно континентальный.

Средняя температура января −21°C, июля +19…+21°C. Среднегодовая

температура воздуха - +0,1°C.

Заморозки на почве начинаются во

второй половине сентября и заканчиваются в конце мая. Продолжительность

холодного периода - 178 дней.

Годовое количество осадков 410-450

мм, Весна длится 2 месяца - апрель и май, весной много солнечных дней. Лето

короткое, не очень жаркое, летом выпадает наибольшее количество осадков.

2.2

Характеристика газового топлива

Характеристика газа:

Низшая теплота сгорания газа. Qр

=8400 ккал/м3

Давление газа на выходе 300 мм. вод.

ст.

Состав природного газа:

Метан СH4 - 98%

Этан С2Н6 - 0,1%

Пропан С3Н8 - нет

Бутан С4Н10 - нет

С5Н12 - нет

СО2 - 0,1%- 1.8%

Низшая температура сгорания Qр=8400

ккал/м3

2.3

Описание схемы газоснабжения

Для поселков и небольших городов с

населением до 50 000 жителей выбирают одноступенчатые системы газоснабжения, в

которых газ от ГРП поступает в сеть низкого давления и распределяется по

территории города. Если застройка разряженная, с малоэтажными зданиями, то от

ГРС идет сеть среднего давления с установкой квартирных или домовых

регуляторов. Применение 3-х ступенчатой системы нецелесообразно, так как нет

крупных потребителей.

Источником запитки городской

распределительной сети является ГРС, расположенная на окраине города, за

пределами городских застроек. Городские газораспределительные газопроводы

прокладывают от ГРП по уличным проездам и подразделяются на газопроводы низкого

и среднего давления. Жилые дома, коммунально-бытовые предприятия и предприятия

непроизводственного характера присоединяются к распределительному газопроводу

низкого давления. Характер подключения этих потребителей - равномерно

распределенный. Распределительные сети низкого давления - тупиковые,

разветвленные.

Газопроводы, испытывающие

температурные воздействия должны иметь устройства для компенсации температурных

деформаций. Также должны предусматривать установки следующих отключающих

устройств. Запорная арматура на вводе газопровода во внутрь помещения, на

ответвления, на продувочных газопроводах. Резьбовые т фланцевые соединения

применяют в местах установки запорной арматуры, КИП, регуляторов давления.

Все устройства для регулирования

давления газа должны быть однотипными, с одинаковым оборудованием, что позволит

упростить их обслуживание. Для этого желательно установить на ГРП регуляторы

давления типа РД.

Каждый ГРП должен размещаться в

центре района его действия и как можно ближе к центру нагрузки района. Если эти

центры не совпадают (зоны разной этажности), ГРП необходимо размещать ближе к

зоне повышенной нагрузки.

Также установлена 1 катодная станция

защиты газопровода от коррозии.

В микрорайоне имеются подземные

коммуникации: газопровод, водопровод, теплопровод.

2.4

Гидравлический расчёт квартального газопровода

топливо газопровод коррозия

Допустимый перепад давления согласно

СНиП 2.04.08-2003, на внутренних газопроводах не должен превышать 25 мм. вод.

ст.

Данные для расчета:

. Характеристика природного

газа ρ=0,73 кг/м3; Qнр=7990 ккал/ч.

. План микрорайона М 1:500.

. Технические характеристики

бытовых газовых приборов: ПГ-4; Л-3.

. Количество домов: 9

. Количество подъездов: 5

. Количество этажей: 5

. Расход газа в школе: 50 м3/ч

. Газовые приборы: ПГ-4; Л-3

Решение:

qл.об.=4,1 м3/ч

(1)

(1)

Таблица 3. Гидравлический расчет

внутриквартального газопровода.

|

Участок

|

Длина участка l,

м

|

Присоедин. приборы

|

Коэфф. одновремен.

|

Расчетный расход газа Vp=k*n*qн

|

dНхS

|

Потери давления

|

|

|

наим.

|

кол-во

|

|

|

|

на 1 м ΔР

|

а весь участок ΔP*L

|

бщие потери ΔРобщ.=ΔРL+0,1* ΔPL

|

|

1-2

|

17

|

ПГ-4, Л-3

|

15

|

0,300

|

18,45

|

70*3,0

|

0,051

|

0,86

|

0,94

|

|

2-3

|

15

|

|

30

|

0,250

|

30,75

|

83*3,0

|

0,051

|

0,76

|

0,83

|

|

3-4

|

15

|

|

45

|

0,222

|

40,96

|

95*4,0

|

0,050

|

0,75

|

0,82

|

|

4-5

|

15

|

|

60

|

0,203

|

49,94

|

102*3,0

|

0,044

|

0,66

|

0,72

|

|

5-6

|

25

|

|

75

|

0,193

|

59,35

|

108*4,0

|

0,046

|

1,15

|

1,26

|

|

6-7

|

15

|

|

90

|

0,187

|

69,003

|

114*4,0

|

0,050

|

0,75

|

0,82

|

|

7-8

|

15

|

|

105

|

0,184

|

79,21

|

121*4,0

|

0,045

|

0,67

|

0,74

|

|

8-9

|

15

|

|

120

|

0,182

|

89,54

|

121*4,0

|

0,052

|

0,78

|

0,86

|

|

9-10

|

15

|

|

135

|

0,181

|

100,18

|

127*3,0

|

0,052

|

0,78

|

0,86

|

|

10-11

|

35

|

|

150

|

0,179

|

110,08

|

133*4,0

|

0,051

|

1,78

|

1,96

|

|

11-12

|

7,5

|

|

300

|

0,161

|

198,03

|

168*6,0

|

0,050

|

0,37

|

0,41

|

|

12-13

|

7,5

|

|

315

|

0,159

|

205,35

|

168*6,0

|

0,053

|

0,39

|

0,43

|

|

13-14

|

15

|

|

330

|

0,158

|

213,77

|

180*6,0

|

0,041

|

0,61

|

0,67

|

|

14-15

|

15

|

|

345

|

0,156

|

220,66

|

180*6,0

|

0,044

|

0,66

|

0,72

|

|

15-16

|

7,5

|

|

495

|

0,156

|

316,6

|

194*6,0

|

0,051

|

0,38

|

0,41

|

|

16-17

|

7,5

|

|

510

|

0,156

|

326,19

|

194*6,0

|

0,053

|

0,39

|

0,42

|

|

17-18

|

36

|

|

525

|

0,156

|

335,79

|

194*6,0

|

0,053

|

1,9

|

2,09

|

|

18-19

|

15

|

|

540

|

0,156

|

345,38

|

0,050

|

0,75

|

0,82

|

|

19-20

|

15

|

|

555

|

0,156

|

354,98

|

219*6,0

|

0,040

|

0,6

|

0,66

|

|

20-21

|

15

|

|

570

|

0,156

|

364,57

|

219*6,0

|

0,041

|

0,61

|

0,67

|

|

21-22

|

15

|

|

585

|

0,156

|

374,16

|

219*6,0

|

0,043

|

0,64

|

0,70

|

|

22-23

|

25

|

|

600

|

0,156

|

383,76

|

219*6,0

|

0,045

|

1,12

|

1,23

|

|

23-24

|

15

|

|

615

|

0,156

|

393,35

|

219*6,0

|

0,046

|

0,69

|

0,76

|

|

24-25

|

15

|

|

630

|

0,156

|

402,95

|

219*6,0

|

0,050

|

0,75

|

0,82

|

|

25-26

|

15

|

|

645

|

0,156

|

412,54

|

219*6,0

|

0,050

|

0,75

|

0,82

|

|

26-27

|

15

|

|

660

|

0,156

|

422,13

|

219*6,0

|

0,050

|

0,75

|

0,82

|

|

27-28

|

27

|

|

675

|

0,156

|

431,73

|

219*6,0

|

0,050

|

1,35

|

1,48

|

|

28-29

|

23

|

|

675

|

0,156

|

431,73

|

219*6,0

|

0,050

|

1,15

|

1,26

|

|

∑473

|

|

|

|

|

|

|

|

∑25

|

2.5 Расчет оборудования

ГРП

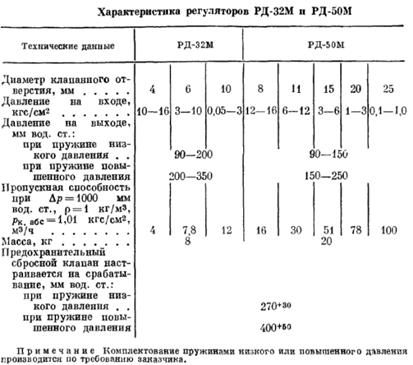

Подбор регулятора давления типа РД.

Исходные данные:

Расход газа равен 481,73 м3

/ч, Входное давление газа равно 4,2 кгс/см2, выходное - 0,03 кгс/см2.

Давление газа избыточное. Плотность газа 0,73 кг/м3.

Решение:

Определяем отношение давления до и

после регулятора:

Р1/Р2=

5,2/1,03=5,05 2 (2)

2 (2)

Следовательно, регулятор работает в

критическом режиме. Используя формулу 3, проверяем возможность применения

регулятора РД-50 с диаметром клапана 20 мм, для которого согласно таблице 3,

паспортная пропускная способность Vп=78 м3/ч.

Vр=1,57Vпр1/ , (3)

, (3)

где Vр - расчетная пропускная способность регулятора, м3/ч;

Vп - паспортная пропускная

способность регулятора, м3/ч;

р1 и р2 -

абсолютное давление газа до и после регулятора, кгс/см2;

-

плотность газа, для которого рассчитывается регулятор, кг/м3.

-

плотность газа, для которого рассчитывается регулятор, кг/м3.

Vр=1,57*78*4,2 =605,09 м3/ч

=605,09 м3/ч

Полученная пропускная способность

более требуемой на 26%, что вполне приемлемо.

Вывод: принимаем к установке

регулятор РД-50с клапаном d=20 мм.

Таблица 3. Характеристика регулятора

РД-32М и РД-50М

Подбор газовых фильтров сводится к

определению расчетных потерь давления в них, которые складываются из потерь в

корпусе и на кассете фильтра. Во избежание разрушения кассет эти потери не

должны превышать 1000 мм. вод. ст., а для обеспечения нормальной работы

фильтра, с учетом засорения следует принимать потери давления не более 400-600

мм. вод. ст. Для волосяных фильтров потери давления равны:

(4)

(4)

Где:  - соответственно потери давления в корпусе и на кассете, кгс/м2,

принимается по графику (рис. 3);

- соответственно потери давления в корпусе и на кассете, кгс/м2,

принимается по графику (рис. 3);

p - абсолютное давление газа перед фильтром, кгс/м2;

-

плотность газа, для которого подбирается фильтр, кг/м3.

-

плотность газа, для которого подбирается фильтр, кг/м3.

Проверяем возможность применения

волосяного сварного фильтра с Dy = 50 мм.

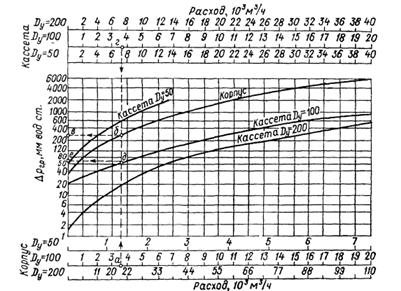

Рисунок 3. Номограмма для

определения потерь давления газа в волосяных фильтрах

По рисунку 3 определяем потери

давления:

Потери давления в корпусе = 81

мм.вод. ст.

Потери давления в кассете = 65

мм.вод. ст.

Подставляем в формулу данные:

мм.

вод. ст.

мм.

вод. ст.

Потери давления 176,66 мм.вод. ст.

меньше 400 мм.вод. ст., следовательно фильтр с Dy = 50 мм можно

принимать.

Вывод: Принимаем к установке

волосяной газовый фильтр с Dy = 50 мм

2.6 Расчёт оборудования

катодной станции

Расчета катодной защиты

Исходными данными для расчета

катодной защиты являютсяпараметры проектируемых сооружений, а также удельное

сопротивление грунта по трассе сооружения.

Для начала определяю площадь

поверхности каждого из трубопроводов, которые имеют между собой технологические

соединения, определяю по формуле, м2:

(5)

(5)

где di-диаметр

сооружения, мм.i - длина участка сооружения имеющего диаметр d, м.

Sг=3,14*(70*17+83*15+95*15+102*15+108*25+114*15+121*30+127*15+133*35+168*15+180*30+194*66+219*157+245*23)*10-3=253,5м2

Sвод=3,14*(100*580+200*120+150*80+250*130)*10-3=397,21м2

Sтеп=3,14*(70*134+100*350+125*150+200*75)*10-3=245,33м2

Таким образом, по

формуле (5) определю площади поверхности газопроводов Sг, водопроводов Sв,

теплопроводов, Sтеп, м2.

Определяю суммарную

площадь поверхности всех трубопроводов:

(6)

(6)

Определяю удельный вес

поверхности каждого из трубопроводов в общей массе сооружений, в%:

Газопровод  (7)

(7)

Водопровод

Теплопровод

Определяю плотность

поверхности каждого из трубопроводов, приходящихся на единицу поверхности

территории, м2 /га:

Газопровод  (8)

(8)

где Sтер -

площадь территории, занимаемой защитными сооружениями, га, принимается по плану

района застройки.

Водопровод

Теплопровод

Определяю среднюю

плотность тока, необходимого для защиты трубопроводов, определяется так, мА/м2:

(9)

(9)

j=30

- (100*44,33+128*27,38+34*67,96+3*106,49+0,6*65,77+5*20)*10-3=19,3мА/м2=0,019А/м2

Определяю суммарный

защитный ток, который необходим для защитных сооружений, А:

(10)

(10)

Определяю

предварительное количество катодных станций для защищаемого района

ориентировочно принимая силу тока катодной станции 25А по формуле:

(11)

(11)

Принимаем к установке

одну катодную станцию силой тока Ikc=

25А.

На плане района размести

катодные станции, и определить радиус действия каждой из катодных установок, м:

(12)

(12)

где Iк.с - ток катодной

станции, для которой определяется радиус действия, А;- плотность защитного

тока, мА/м2.

К - удельная плотность

сооружений, определяется по формуле:

(13)

(13)

где å

S - суммарная поверхность защищаемых трубопроводов, м2;тер-площадь

территории, занимаемой защитными сооружениями, га.

Выбираю одноядерное

анодное заземление из чугунных труб

L=6

м;

Э = 404 т.р. - годовые

расходы;

n

= 6 - число электродов;

Rа.з.

= 0,618 Ом*м.

Рассчитываю выходное

напряжение катодной станции по формуле:

(14)

(14)

где Rа.з. - сопротивление растеканию анодного заземлителя;

Rкаб-сопротивление

дренажного кабеля.

По значениям выходного

напряжения и силы тока катодной станции выбираем преобразователь катодной

станции с учетом 30% запаса на развитие сети:

ОПС - 25 - 24 - VI

Мощность - 0,6 кВт

Напряжение выпрямленного

тока - 24 В

Выпрямленный ток - 25 А

Масса - 95 кг

Размеры - 606 ×

400 × 900 мм

Цена - 38600 руб.

Расчет протекторной

защиты

Для расчета протекторной

станции задаюсь маркой протектора ПМ-5У, так как вдоль защищаемых газопроводов

грунты характеризуются довольно высоким удельным сопротивлением.

Для расчета определяю

силу тока одного протектора по формуле:

(15)

(15)

где φ3=φм -

φс минимальная защитная разность потенциалов, (φз=0,3)

В;

К - коэффициент,

учитывающий неравномерность распределения потенциалов «труба - земля»,

принимается 1,15;

φп

- стационарный потенциал протектора, В;

φс

- стационарный потенциал сооружения, В;

с - коэффициент,

учитывающий поляризацию протектора, в большинстве случаев с=0,004 В/М2;п

- площадь рабочей поверхности анода, м2; для ПМ-5У Sп=0,16

м2, для ПМ-10У Sп= 0,23 м 2, для ПМ-20У Sп=

0,35 м 2;пр - сопротивление соединительных проводов, (Rпр=0,1) Ом;

Rп

- сопротивление протектора.

(16)

(16)

Таблица 5. Значения коэффициентов А

и В для расчета протекторной установки

|

Тип протектора

|

А

|

В

|

|

ПМ-5У

|

0,56

|

0,24

|

|

ПМ-10У

|

0,47

|

0,18

|

|

ПМ-20У

|

0,4

|

0,15

|

Так как φп

и φс не известны, и применяем магниевых комплектных протекторов можно

разность потенциалов принимаю равные 1 В.

Определяю количество

протекторов при их групповой расстановке по формуле:

(17)

(17)

где ηэ

- средний коэффициент экранирования. Для протектора типа ПМ при установке их в

группах по 3-5 протекторов при расстоянии между ними 4-5 м в предварительных

расчетах можно принять ηэ= 0,85.

Принимаю с учетом

топогеодезической подосновы 92 групп по 5 протекторов типа ПМ-5У в каждой.

3.

Специальная часть

.1

Строительство и монтаж газопроводов

На стадии строительства, монтажа

газопроводов должно обеспечиваться соблюдение технологии производства

строительно-монтажных работ, выполнение решений, предусмотренных проектной

документацией, использование соответствующих материалов и инструментов.

Утвержденная и согласованная

проектная документация до начала строительства, реконструкции систем

газораспределения и газопотребления, а также заключение экспертизы промышленной

безопасности представляются в территориальный орган Ростехнадзора.

Изменения в проекте согласовываются

с проектной, газораспределительной организацией (ГРО) и территориальным органом

Ростехнадзора.

Строительство систем

газораспределения и газопотребления должно выполняться по утвержденным

проектам.

О начале строительства

строительно-монтажная организация уведомляет территориальный орган

Ростехнадзора не менее чем за 10 дней.

Заказчик должен организовать

технический надзор за качеством строительства, а также разбивку трассы в

соответствии с проектом. Результаты разбивки трассы оформляются актом, а также

записью в журнале производства работ.

Трубы, поступающие на монтаж,

рекомендуется защищать от попадания в их полость грязи, снега и посторонних

предметов.

Трубы и плотные секции на

строительной полосе рекомендуется раскладывать с использованием подкладок

(раскладочных лежен), исключающих прямой контакт между телом трубы и грунтом, с

целью обеспечения сохранности тела трубы и изоляционного покрытия, снижения

вероятности попадания в полость труб влаги, снега, грязи, несмерзания труб (по

нижней образующей) с грунтом, возможности выполнения опережающей подготовки

кромок труб под их сборку без использования трубоукладчика. При монтаже

газопровода помимо клещевых захватов возможно использование еще и мягких

монтажных полотенец.

В качестве раскладочныхлежен могут

быть использованы деревянные брусья с выемкой по форме трубы, которая

располагается в средней части лежни. Размеры лежен выбираются на стадии

разработки проекта производства работ (ППР).

Сборку труб (секций) в плети на

трассе выполняют так, чтобы пристыковываемая труба, поддерживаемая в своей

средней части трубоукладчиком, одним из концов (тем, который участвует в

сборке) вошла в надежный неподвижный контакт с торцом наращиваемой плети. Такое

положение фиксируется внутреннимцентратором.

Укладку подземных газопроводов

осуществляют одиночными трубами (секциями) с последующей сваркой их в траншею

или длинномерными плетями, предварительно сваренными на берме траншеи.

Опуск одиночных изолированных труб

(секций) в траншею) производят в зависимости от их диаметра и толщины стенки с

учетом длинны секции с помощью самоходных грузоподъемных средств

(трубоукладчиков, стреловых кранов и т.п.) либо с приминением ручной такелажной

оснастки (ремней, лебедок, полиспастов). В качестве грузозахватных

приспособлений при механизированной работе с одиночными трубами (секциями)

используются мягкие монтажные полотенца или специальные эластичные стропы.

Применение для этих целей открытых стальных канатов «удавок» и других

приспособлений, не имеющих мягких контактных поверхностей, не рекомендуется.

Расстояние по вертикали (в свету)

между газопроводом (футляром) и подземными инженерными коммуникациями и

сооружениями в местах их пересечения следует принимать с учетом требований

нормативных документов, но не менее 0,2 м.

В местах пересечения газопровода с

подземными коммуникационными коллекторами и каналами различного назначения, а

также в местах прохода газопроводов через стенки газовых колодцев газопровод

следует прокладывать в футляре. Концы футляра должны выводится на расстоянии не

менее 2 м в обе стороны от наружных стенок пересекаемых сооружений и коммуникаций,

при пересечении стенок газовых колодцев-на расстоянии не менее 2 см и быть

заделаны гидроизоляционным материалом.

3.2 Монтаж газовых

приборов

Установку газового оборудования и

приборов на место, присоединение их к газовым сетям, отопительным системам и

водопроводу, а также обвязку трубопроводами осуществляют по проекту.

Помещение, где устанавливают газовое

оборудование, должно иметь естественное освещение и постоянно действующую

приточно-вытяжную вентиляцию. Плиты, таганы, водонагреватели, кипятильники и

обогревательные приборы устанавливают только заводского изготовления.

Нестандартные газовые приборы, применяемые в учреждениях (учебных, научных),

изготовляют по специальным проектам.

Газовые плиты и таганы в жилых

зданиях помещают в кухнях, имеющих окно с форточкой или фрамугой, таким

образом, чтобы было обеспечено свободное пользование ими, а также чтобы

оставался свободный проход не менее чем с двух сторон. Нельзя размещать плиты

вблизи или против окон; при открытом окне пламя может быть сдвинуто с горелки.

Расстояние между газовой плитой или таганом, считая от края верха плиты или

тагана и стеной, должно быть не менее 5 см. При установке плит у

неоштукатуренной деревянной стены участок стены, примыкающий к плите,

оштукатуривают или изолируют листовым асбестом толщиной 3 мм и обивают

кровельной сталью: для плит - от пола, а для таганов - на 10 см ниже тагана.

Кроме того, лист должен выступать за верх плиты или тагана не менее чем на 10

см по ширине и не менее 80 см по высоте.

Проход между плитой и

противоположной стеной должен быть не менее 1 м. Кухонные плиты и таганы

устанавливают строго горизонтально по уровню, все ножки должны опираться на

пол.

Газовые счетчики в квартирах, как

правило, устанавливают в кухнях на высоте 160-180 см от пола до низа счетчика;

расстояние в плане от счетчика до центра ближайшей горелки плиты должно быть не

менее 80 см. Отключающий кран у плиты в этом случае устанавливают на высоте 150

см от пола.

В современных жилых зданиях с

центральным отоплением и централизованной системой горячего водоснабжения

счетчики в квартирах не устанавливают.

При отсутствии газовых счетчиков и

установке только газовой плиты подводящий газопровод к плите располагают на

расстоянии 165-170 см от пола или прокладывают на уровне рампы, в этом случае

отключающий кран устанавливают на расстоянии не менее 20 см сбоку от плиты.

Следует особое внимание уделять

состоянию дымоходов. Часто их устраивают приставными, расположенными с наружной

стороны зданий. Такие дымоходы обязательно утепляют, иначе продукты сгорания не

будут отводиться от плиты. Кроме того, в помещение кухни должен подаваться

свежий воздух. Это необходимо и для улучшения условий работы обслуживающего

персонала и для работы вытяжных систем вентиляции. При недостаточном количестве

приточного воздуха вытяжные системы будут забирать воздух с улицы через дымоход

от газовой плиты, тем самым опрокинут тягу (дымоходы будут работать не на

вытяжку, а на приток). Производительность вентиляционной системы составляет

1000 мг1 ч на каждый 1 м2 жаровой поверхности плит.

Газовые проточные водонагреватели

устанавливают на несгораемых стенах (кирпичных, бетонных) или на стенах

трудносгораемых (деревянных оштукатуренных). В последнем случае промежуток

между водонагревателем и стеной должен быть не менее 3 см, а участок стены

должен быть обит кровельной сталью по листу асбеста толщиной не менее 3 мм.

Обивка должна выступать за пределы водонагревателя по бокам и сверху на 10 см и

на такое же расстояние ниже горелки. Деревянные стены, покрытые керамической плиткой,

не изолируют, но при этом увеличивают расстояние между стеной и

водонагревателем до 5 см. На деревянных неоштукатуренных стенах даже с

огнезащитной изоляцией газовые водонагреватели устанавливать запрещается.

Газовые водонагреватели

устанавливают так, чтобы расстояние от пола до горелки составляло 90-120 см. По

отношению к ванне водонагреватель лучше располагать со стороны выпускного

отверстия ванны. Газовые водонагреватели крепят к стене специальными подвесками

- металлическими планками, которые пристреливают или заделывают в стену

цементным раствором.

Порядок монтажа газового

водонагревателя следующий: вначале намечают место установки колонки, сверлят

отверстия, устанавливают крепления; затем навешивают колонну и соединяют ее с

газопроводом и водопроводом (рис. 2).

Для удаления продуктов сгорания

газовоздушной смеси от газовой горелки водонагревателя устраивают вертикальные

вытяжные каналы (дымоходы).

Количество продуктов сгорания в

быстродействующих газовых водонагревателях получается столь большим, что без

отвода их в отдельный дымоход не разрешается включать в работу газовые

водонагреватели. Помещение ванной комнаты обычно бывает невелико, а поэтому

даже небольшой вынос продуктов неполного сгорания из газового водонагревателя в

помещение может вызвать тяжелые последствия.

Так как весь воздух, потребный для

сгорания газа, поступает в камеру горения водонагревателя из помещения ванной

комнаты, то в нее обеспечивается приток воздуха через зазор между дверью и

полом, специально для этой цели предусмотренный.

Дымоход для отвода продуктов

сгорания из газового водонагревателя устраивают обязательно отдельным, он имеет

достаточные размеры и надежно защищен от обвалов кирпича, различных засорений и

обледенения.

Важнейшим показателем контроля

безопасности действия газового водонагревателя является разрежение в дымоходе,

которое должно быть не менее 0,5 мм вод. ст. В противном случае из-за выброса

части продуктов сгорания в помещение ванной комнаты воздух в ней может

оказаться отравленным, что опасно для жизни.

В связи с тем что продукты сгорания

из газового водонагревателя в дымоход отводятся тягопрерывателем, последний

одновременно с продуктами сгорания захватывает часть воздуха из ванной комнаты

и вентилирует ее, при этом удаляются избыточное тепло и водяные пары. Таким

образом, тягопрерыватель является своеобразным тепловым вентилятором.

В существующих зданиях разрешается

присоединять к одному дымоходу не более двух водонагревателей, расположенных на

одном этаже. Ввод продуктов сгорания в дымоход устраивают на разных уровнях с

расстоянием между ними не менее 50 см. Если этого сделать нельзя, ввод

устраивают на одном уровне, но в дымоходе устанавливают вертикальную рассечку

высотой 50-70 см. При присоединении к одному дымоходу газового прибоpa и печи,

работающей на твердом топливе, пользоваться ими можно лишь в разное время.

Коммунально-бытовые газовые приборы

(ресторанные плиты, пищеварочные котлы и др.) присоединяют к самостоятельным

дымоходам. При использовании общего дымохода для нескольких приборов продукты

сгорания вводят на разных уровнях или с устройством рассечек.

Как правило, дымоходы устраивают во

внутренних капитальных стенах здания размером 13X13 см, площадью сечения не

менее 150 см2\ и на всем протяжении они не должны иметь

горизонтальных участков.

В тех местах, где дымоходы проходят

около деревянных элементов зданий, устраивают несгораемые противопожарные

разделки, изолирующие деревянные элементы от воздействия высоких температур.

Толщина разделки от внутренней поверхности дымохода до деревянной конструкции

принимается равной при пересечении междуэтажного перекрытия 38 см и крыши 25

см.

3.3 Ввод в эксплуатацию

систем газоснабжения

Ввиду специфичности газового топлива

(токсичность при содержании в газе окиси углерода и возможность образования с

воздухом взрывной смеси) к эксплуатации промышленных установок, работающих на

нем, предъявляются повышенные требования. На всех предприятиях и в

организациях, использующих газ в качестве топлива, приказами по предприятию из

числа руководящих работников или ИТР должны назначаться лица, ответственные за

безопасную эксплуатацию газового хозяйства. В отдельных цехах и отделах также

должны быть ответственные. Лица, которые отвечают за эксплуатацию газового

хозяйства, должны сдать экзамен на знание «Правил безопасности в газовом

хозяйстве» в объеме выполняемой ими работы. Повторная проверка знаний

проводится 1 раз в 3 года.

К работе по эксплуатации

газопроводов и обслуживанию агрегатов, использующих газовое топливо,

допускаются рабочие, обученные безопасным методам работы и сдавшие экзамен

комиссии, назначенной предприятием. Результаты экзаменов оформляются

протоколом, а рабочим выдаются удостоверения. Повторная проверка знаний

проводится ежегодно.

Для ввода в эксплуатацию необходимо

иметь: акт о приемке системы газоснабжения; приказ о назначении работников из

числа ИТР, ответственных за газовое хозяйство; документы об обучении и проверке

знаний ИТР и рабочих, обслуживающих газовое хозяйство; утвержденные инструкции

по эксплуатации газопроводов и агрегатов, использующих газовое топливо, и схемы

газопроводов, на которые нанесена вся отключающаяся арматура с соответствующей

нумерацией; планы ликвидации возможных аварий. Пуск газа осуществляется

работниками предприятия в присутствии представителей службы горгаза.

Бригады, производящие пуск газа,

обязаны до начала работ осмотреть газопроводы и газовое оборудование, проверить

действие предохранительных устройств и регуляторов давления.

После осмотра производится

контрольная опрессовка воздухом:

¾ наружный

газопровод (надземный и подземный) независимо от давления испытывается на

давление 0,02 МПа; падение давления за 1 ч не должно превышать 0,0001 МПа;

¾ внутрицеховые

газопроводы и газопроводы котельных испы-тываются на давление 0,01 МПа; падение

давления за 1 ч не должно превышать 0,0006 МПа.

После опрессовки газопроводы

продувают газом. Газопроводы низкого давления продувают при расчетном давлении

газа в сети, а газопроводы среднего давления - при давлении 0,005 - 0,010 МПа.

Продувку выполняют осторожно и медленно.

На каждый принятый и введенный в

эксплуатацию газопровод составляется паспорт. В процессе эксплуатации в него

заносят сведения о всех работах по ремонту, реконструкции и т.п.

3.4 Эксплуатация

газопроводов, газового оборудования, устройств защиты

За состоянием газопроводов должно

вестись постоянное наблюдение. Эксплуатация, надзор, ревизия и ремонт

газопроводов должны производиться в соответствии с инструкцией, разработанной

на основе правил устройства и безопасной эксплуатации технологических

трубопроводов, настоящих Правил и другой действующей НТД.

Постоянный надзор за правильной

эксплуатацией газопроводов обеспечивает лицо, ответственное за безопасную

эксплуатацию газопроводов цеха (производства).

Периодический надзор осуществляется

службой технического надзора не реже одного раза в год.

Сроки наружного осмотра и проверки

исправного состояния запорной арматуры, дроссельных клапанов,

конденсатоотводчиков, компенсаторов и других устройств устанавливаются

предприятием в зависимости от конкретных условий и состояния газопроводных

коммуникаций, а также с учетом заводских требований по эксплуатации газовых

установок.

Проверка состояния запорной арматуры

выполняется не реже одного раза в три месяца, компенсаторов - один раз в месяц.

Результаты осмотров газопроводов

должны фиксироваться в эксплуатационном журнале, а выявленные дефекты -

устраняться с соблюдением мер безопасности.

На предприятии организуется

проведение ревизии газопроводов с участием лиц, ответственных за безопасную

эксплуатацию и техническое состояние газопроводов. Ответственность за

своевременное проведение ревизии возлагается на руководителя подразделения.

Периодичность проведения ревизии

определяется администрацией предприятия в зависимости от срока службы

газопровода, скорости коррозии, опыта эксплуатации, результатов предыдущего

наружного осмотра и ревизии.

Сроки проведения ревизии должны быть

не реже:

при скорости коррозии более 0,5 мм/г

- один раз в год;

при скорости коррозии 0,1-0,5 мм/г -

один раз в 2 года;

при скорости коррозии до 0,1 мм/г -

один раз в 3 года.

Как правило, ревизия проводится в

сроки проведения планово-предупредительных ремонтов основных газовых агрегатов.

Кроме того, надежность газопроводов

проверяется путем периодического испытания на прочность и плотность согласно

требованию настоящих Правил. Испытания должны проводиться в период выполнения

ревизии газопроводов в сроки, определенные администрацией предприятия, но не

реже одного раза в 8 лет.

Газопроводы в процессе эксплуатации

подлежат экспертизе промышленной безопасности в соответствии с требованиями

нормативно-технической документации.

При резком снижении давления газа в

газопроводах, работающих под избыточным давлением, должны быть приняты меры для

поддержания избыточного давления газа в газопроводе, пока потребители не будут

оповещены и отключены. При этом избыточное давление газа в одном из межцеховых

газопроводов должно поддерживаться за счет перепуска газа из другого

газопровода.

Для кратковременного поддержания

избыточного давления в цеховых газопроводах допускается подача в них пара при

соблюдении требований настоящих Правил.

Подачу пара в газопроводы для

пропарки, продувки и отогрева следует производить постепенно в соответствии с

заводской инструкцией. Подъем температуры газа не должен превышать 15°С в 1

час. Подъем температуры газа в газопроводах выше 65°С запрещается.

Если давление газа на каком-либо

участке газопровода падало до нуля, то перед пуском должны быть продуты газом

кроме этого участка все последующие по ходу газа газопроводы, включая цеховые

газопроводы и отводы к потребителям.

Продувка газопроводов должна

производиться с соблюдением требований правил.

За отложением нафталина и

образованием льда в газопроводах должен быть установлен тщательный контроль

путем периодических замеров перепадов давления. Удаление из газопроводов

ледяных пробок и нафталиновых отложений, как правило, должно производиться

обогревом паром с соблюдением требований правил.

Нивелировка действующих газопроводов

должна производиться один раз в 5 лет, а вновь сооружаемых - ежегодно на

протяжении двух лет после окончания строительства. Результаты нивелировки

должны сопоставляться с проектными данными и результатами предыдущей

нивелировки.

Отклонения от проектных отметок,

могущие создать опасное перераспределение нагрузок на опоры и нарушить схему конденсатоотвода,

должны быть немедленно устранены.

Если вблизи фундаментов опор

действующих газопроводов производились работы с рытьем котлованов или траншей,

нивелировка газопроводов на этих участках должна производиться так же, как и

для вновь сооружаемых.

Отключающее устройство на

газопроводе перед горелкой разрешается открывать только после поднесения к

горелке запальника, факела или другого средства, воспламеняющего газ.

Подачу газа без поднесения

запальника, факела или другого воспламеняющего средства допускается производить

(кроме котлов), если температура кладки в разогретой зоне превышает 800°С.

При зажигании горелок в топку

следует подавать минимальное количество воздуха, обеспечивающее полное сгорание

газа и исключающее отрыв пламени от горелки. Тяга должна быть ограничена.

Горелки следует зажигать в следующем порядке:

а) прикрыть регулирующие дроссельные

клапаны воздуховодов дутьевых горелок, а регулирующие шайбы инжекционных

горелок закрыть;

б) открыть быстродействующий

отсечной клапан на газопроводе дутьевых горелок и зафиксировать в открытом

положении. Открыть задвижку или краны на последней по ходу газа горелке и

плавно подать газ на открытое пламя запальника (факела). Затем последовательно

открыть задвижки на остальных горелках.

Отсечной быстродействующий клапан на

газопроводе включить в действие после достижений устойчивой работы горелок.

Если газ при подаче через первую

горелку не загорится или, загоревшись в процессе регулирования, погаснет,

необходимо прекратить подачу газа, проветрить топку и дымоходы, проверить

давление газа и воздуха и после устранения неполадок приступить к повторному

зажиганию.

Газ и воздух при зажигании и

регулировании горелок необходимо подавать постепенно и только при

установившемся давлении.

При увеличении нагрузки на горелку

следует сначала увеличить подачу газа, затем воздуха; при уменьшении нагрузки

сначала необходимо сократить подачу воздуха, а затем газа. Установление

режимных расходов топлива следует производить по мере прогрева топки или

рабочего пространства.

Порядок приемки и ввода в

эксплуатацию установок электрохимической защиты.

Приемка в эксплуатацию

электрозащитных установок. Все вновь смонтированные устройства и установки

электрической защиты газопроводов от коррозии принимаются в эксплуатацию

комиссией в составе представителей:

¾ конторы

или службы защиты управления;

¾ эксплуатационного

треста или конторы;

¾ заказчика;

¾ строительно-монтажной

организации.

При приемке установок подрядчик

представляет комиссии следующую исполнительную техническую документацию:

¾ исполнительный

план размещения установок электрозащиты с привязками в масштабе 1: 500;

¾ паспорт

на установку электрозащиты;

¾ акты на

скрытые работы по прокладке дренажного кабеля, по монтажу контура анодного

заземления (для станций катодной защиты), по монтажу защитного контура

заземления, по проверке сопротивления растеканию контура анодного заземления

(для станций катодной защиты), по монтажу ЛЭП и др.;

¾ разрешение

энергоснабжающей организации на подключение установки к ЛЭП.

В присутствии членов комиссии должно

быть произведено опробование установки электрозащиты с соответствующими

измерениями. Ввод в эксплуатацию защитных устройств и установок разрешается на

основании актов приемочных комиссий. При вводе установки в эксплуатацию

проверяется влияние ее на соседние металлические сооружения. Такая проверка

должна производится в присутствии представителей владельцев этих сооружений.

3.5 Ремонтные работы

Система планово-предупредительного

ремонта (ППР) представляет собой комплекс организационно-технических

мероприятий предупредительного характера, проводимых в плановом порядке для

обеспечения работоспособности парка машин в течение всего предусмотренного

срока службы. Основных систем планового ремонта три:

¾ Система

периодических ремонтов, которая предусматривает проведение мероприятий по

техническому обслуживанию и плановых ремонтов каждой единицы оборудования после

отработки ею определенного времени. Наибольший экономический эффект применение

данной системы дает в условиях массового и крупносерийного производства и

строгого учета наработки оборудования.

¾ Система

после осмотровых ремонтов, при которой необходимый объем ремонтных работ по

данному оборудованию определятся после его осмотра. Применение этой системы

целесообразно для эпизодически работающего оборудования, а также для

прецизионных станков для которых точность зависит от слаженной работы всех

деталей и узлов станка.

¾ Система

стандартных ремонтов, которая предусматривает выполнение обусловленного объема

ремонтных работ в определенные сроки. Система применяется для специального

оборудования, работающего на постоянном режиме.

Техническое обслуживание (ТО)

оборудования представляет собой комплекс операций по поддержанию его

работоспособности или исправности при использовании по назначению, при

ожидании, хранении и транспортировании. Основные виды работ планового

(регламентированного) и непланового технического обслуживания, а также их

распределение между исполнителями заносятся в карту технического обслуживания,

включающую:

¾ ежесменную

уборку, чистку и смазку оборудования рабочим, обслуживающим машину

(станочником, оператором, наладчиком);

¾ ежесменный

и периодический (частичный), а также плановый (полный) осмотр оборудования

рабочим-станочником и слесарем-ремонтником с целью своевременного устранения

мелких неисправностей и регулировки механизмов во время перерывов в работе;

¾ своевременную

(по графику) промывку механизмов оборудования, пополнение и смену масел,

выполняемые во время перерывов в работе и в нерабочие смены

слесарями-ремонтниками при участии станочников и смазчиков;

¾ профилактическую

регулировку, обтяжку крепежа и замену быстроизнашивающихся деталей

слесарем-ремонтником;

¾ периодическую

проверку геометрической и технологической точности оборудования, выполняемую

слесарем-ремонтником;

¾ осмотр

оборудования слесарем-ремонтником при участии рабочего-станочника с целью

выявления объема работ очередного ремонта; - замену случайно отказавших деталей

или восстановление их работоспособности, а также восстановление случайных

нарушений регулировки устройств и сопряжений, выполняемое слесарем-ремонтником.

Работы, связанные с

электрооборудованием и электронными устройствами, а также профилактические

испытания этих устройств выполняются с участием электриков и электронщиков.

Ремонт - это комплекс операций по

восстановлению исправности или работоспособности и ресурсов оборудования либо

его составных частей. По способу организации различают два вида ремонта:

¾ Плановый

ремонт, предусмотренный системой ППР и выполняемый после определенной наработки

оборудования или при достижении им установленного нормами технического

состояния. Он проводится в соответствии с требованиями нормативно-технической

документации.

¾ Неплановый

ремонт, возможность которого также предусмотрена системой

планово-предупредительного ремонта и который проводится при необходимости и с

целью устранения последствий отказов или происшествий. К неплановому ремонту

относится аварийный ремонт, вызванный дефектами конструкции или изготовления

оборудования, дефектами предыдущего ремонта либо нарушением технических условий

эксплуатации.

По составу и объему работ система

ППР предусматривает два вида планового ремонта:

¾ Текущий

ремонт (TP), который выполняется для обеспечения или восстановления

работоспособности оборудования на период до установленного нормативами

следующего ремонта.

Он состоит в замене и (или)

восстановлении отдельных частей оборудования а также предполагает связанные с

этим разборку, сборку и регулировку отдельных механизмов машин. Ремонт

проводится силами обслуживающего персонала и ремонтными служба - ми на месте

установки оборудования.

¾ Капитальный

ремонт (КР), который выполняется для восстановления исправности и полного или

близкого к полному восстановлению ресурса оборудования с заменой или

восстановлением любых его частей, включая базовые. Он предполагает полную

разборку машины, определение дефектов деталей, их ремонт или замену, а также

сборочные и регулировочные работы и последующее испытание машины. Выполняется

ремонтными службами в ремонтно-механических цехах или на месте установки

оборудования. Периодичность проведения технического обслуживания и ремонтов

оборудования определяется величиной и структурой ремонтного цикла.

Ремонтный цикл - время работы

оборудования (в часах) от начала его эксплуатации до первого капитального

ремонта или между двумя очередными капитальными ремонтами. Для каждого вида

промышленного оборудования установлены нормы продолжительности ремонтного

цикла. Структура ремонтного цикла - это количество, периодичность и

последовательность выполнения всех видов планового ремонта и технического

обслуживания за ремонтный цикл.

Вид оборудования, а также его

типоразмер и точностная принадлежность характеризуются индивидуальной

структурой ремонтного цикла - количеством выполняемых через равные промежутки

времени, текущих ремонтов между двумя капитальными, например: КР - ТР - ТР - ТР

- ТР - КР.

Межремонтный период - время работы

оборудования (в часах) между двумя последовательно выполняемыми плановыми

ремонтами для каждого вида промышленного оборудования установлены нормы его

продолжительности. Его структура характеризуется количеством, периодичностью и

последовательностью выполнения всех видов технического обслуживания (ТО). Таким

образом, межремонтный период состоит из ряда повторяющихся циклов технического обслуживания.

Цикл технического обслуживания -

повторяющаяся совокупность операций различных видов планового ТО, выполняемых

через установленную для каждого из видов наработку оборудования, называемую

межоперационным периодом. Цикл ТО определяется структурой и продолжительностью.

Структура цикла технического обслуживания - перечень планового ТО, входящих в

состав цикла, с коэффициентом при каждом, указывающим количество операций

данного вида в цикле (при ежедневном выполнении операций вместо коэффициента ставят

букву «Е»). Структура цикла ТО включает лишь виды ТО, выполняемые ремонтной

службой, и изображается в виде суммы входящих в цикл видов. Например, цикл ТО,

включающий ежесменный осмотр, четырехразовое пополнение смазочного материала и

одноразовую его замену, один частичный осмотр, две регулировки механизмов и

одну регулировку электрической части, изображается в виде:

ЕОе+4Сn+Сз+О4+2Рм+Рэ.

Для сравнения объемов ремонтных

работ различных машин, различит цехов предприятий, а также данных цехов и

предприятий за определенные периоды времени введена единица ремонто-сложности

механической части Rм и электрической части Rэ. Это - физический объем работ,

необходимый для капитального ремонта механической (электрической) части

некоторой условной машины, качество которого отвечает требованиям технических

условий на ремонт, а трудоемкость эквивалентна 50 ч (12,5 ч) работы в

организационно-технических условиях среднего ремонтно-механического цеха

машиностроительного предприятия.

На все виды работ (станочные,

слесарные и прочее) и их назначение (капитальный и текущий ремонты, осмотр и

другие) установлены нормы трудоемкости, предусматривающие изготовление

заменяемых деталей ремонтно-механическим цехом данного предприятия. При

получении части деталей со специализированных заводов указанные нормы должны

быть уменьшены.

4.

Экономическая часть

.1 Расчет капитальных

затрат на защиту газопроводов от коррозии

Для сравнения двух вариантов защиты

от коррозиинеобходимо рассчитать капитальные затраты на строительство и

эксплуатационные затраты.

В капитальные затраты на

строительство станций защиты от коррозиивходит: стоимость оборудования, затраты

на строительно-монтажные работы.

Стоимость оборудования:

Затраты на катодную станцию - 141800

руб. На одну протекторную станцию - 24500 руб.

Результаты расчетов сводятся в

таблицу 8.