Модернизация станка с числовым программным управлением

Дипломная работа

Модернизация станка с числовым

программным управлением

Содержание

Введение

. Обзор литературных источников

.1 Готовый к производству проект модернизации станка 16А20Ф3

на базе системы ЧПУ NC-210

.2 Готовый к производству проект модернизации станка 16А20Ф3

на базе системы ЧПУ Sinumerik-802D

.3 Готовый к производству проект модернизации станка 16А20Ф3

на базе системы ЧПУ NC-201М с приводами фирмы Parvex, НМ-НА

. Технологическая часть

.1.1Технологический процесс всего цеха, выпускаемая продукция

.1.2 Технологический процесс токарного станка с ЧПУ мод.

16А20Ф3

.1.3 Роль станка в общем технологическом процессе

.2 Конструкция и кинематическая схема механизма

.2.1 Конструктивное исполнение станка, параметры, паспортные

данные, кинематические схемы

.2.2 Основные технические параметры

.2.3 Описание кинематической схемы

.2.4 Краткая характеристика электрооборудования

.3 Характеристика существующей системы электроснабжения

установки

.3.1 Конструктивное исполнение распределительной сети

.3.2 Анализ, существующие проблемы, пути решения

.4 Требования, предъявляемые к электрооборудованию

.4.1 Требования к приводу механизма главного движения

токарного станка

.4.2 Требования к приводу механизма подачи токарного станка

.4.3 Требования к надежности

.4.4 Требования к безопасности

. Конструкторская часть

.1 Расчет требуемой мощности электропривода и

электрооборудования

.1.1 Определение мощности двигателя главного привода

.1.2 Определение мощности двигателя привода подачи

.1.3 Предварительный выбор двигателя

.2 Выбор рода тока и типа электропривода

.3 Выбор комплектного силового электрооборудования

.3.1 Выбор преобразователя (комплектного электропри-вода)

.4 Проверка работоспособности электропривода и

электрооборудования

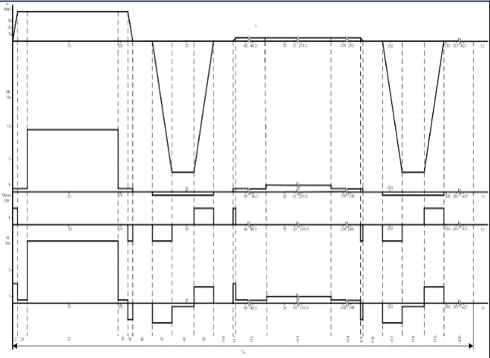

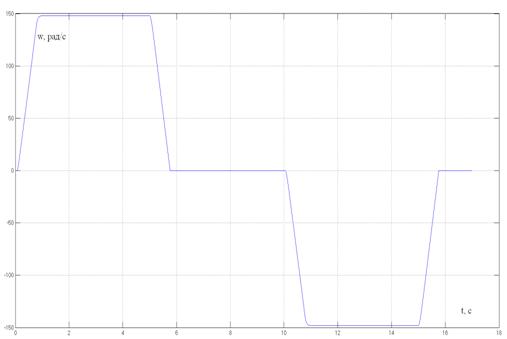

.4.1 Построение тахограммы

.4.2 Построение нагрузочной диаграммы

.4.3 Проверка работоспособности электропривода

.5 Выбор способа подвода электропитания

.6 Расчет сечения питающих линий. Проверка на нагрев и

просадку напряжения

.6.1 Расчёт и выбор сечений и типа питающего кабеля станок

.7 Выбор распределительного, коммутационного и защитного

электрооборудования

.7.1 Выбираем кабель для питания двигателя М1, М3 и защитный

аппарат

.7.2 Выбираем вводной автоматический выключатель

.8 Выбор электронных систем управления

. Исследовательская часть

. Энергосбережение

.1 Выбор установленной мощности и типа двигателя

.2 Оптимизация режимов системы ПЧ-АД

.3 Основные пути повышения энергетической эффективности

асинхронных электроприводов

.4 Обеспечение технологических требований к показателям переходных

процессов за счет систем управления электроприводом

.5 Эффективность применения преобразователей частоты на

примере преобразователей Parvex

.Технико-экономический расчет

.1 Расчет капитальных затрат

.2 Расчет эксплуатационных расходов

.2.1 Сокращение затрат на электроэнергию потребляемую

электрооборудованием станка

.2.2 Сокращение затрат на переналадку станка

.2.3 Сокращение затрат на ремонт и обслуживание станка

.2.4 Суммарное сокращение эксплуатационных расходов

.3 Расчет годового экономического эффекта

.4 Вывод

. Безопасность и жизнедеятельность

.1 Безопасность проекта

.1.1 Общая характеристика производства (рабочего места,

участка) и электрооборудования с точки зрения безопасности

.1.2 Категория помещения по электробезопасности

.1.3 Анализ электротравматизма

.1.4 Средства индивидуальной и коллективной защиты

.1.5 Квалификационные требования к персоналу,

эксплуатирующему и обслуживающему станок

.1.6 Организационные и технические мероприятия,

обеспечивающие безопасное обслуживание и ремонт разрабатываемой в проекте

электроустановки

.1.7 Микроклимат

.1.8 Производственное освещение

.1.8.1 Расчет искусственного освещения

.2 Чрезвычайные ситуации

.2.1 Пожарная безопасность

.3 Вывод

Заключение

Библиографический список

Введение

В настоящее время на промышленных предприятиях большая часть станков с

ЧПУ представлена оборудованием 90-х, 80-х и даже 70-х годов. Рано или поздно

руководители предприятий вынуждены решать вопрос о судьбе старого парка

станков. Ограниченность в ресурсах и в тоже время желание обновить станочный

парк заставляет предприятия идти путем модернизации оборудования.

Модернизация станка с ЧПУ обычно ассоциируется с заменой системы ЧПУ.

После замены УЧПУ, пользователь хотел бы получить современный станок,

превышающий старый по производительности и надежности.

Однако, как показывает практика, это происходит далеко не всегда. Новая

система управления, после модернизации станка, безусловно, надежнее старой. Но

надежность станка вряд ли увеличится, если на нём остались старые привода,

измерительная система и устройства электроавтоматики. Причем возникают новые

проблемы, связанные с освоением системы ЧПУ наладчиками, операторами,

технологами, электронщиками. Значительного увеличения надежности можно ожидать

только тогда, когда вместе с ЧПУ устанавливаются при новые привода и проводится

средний, а лучше капитальный ремонт электрической части станка. Но в этом

случае затраты на модернизацию возрастут по меньшей мере в 3-5 раз, даже при

условии приобретения самых дешевых электроприводов и выполнения работ

собственными силами. Стоимость модернизации станка с ЧПУ на заводе изготовителе

или на специализированном ремонтном предприятии, которая, как правило,

проводится совместно с его капитальным ремонтом, обычно составляет 70-80 % от

стоимости нового станка.

Конечно, надежность старых моделей систем ЧПУ и электроприводов ниже, чем

современных и они периодически выходят из строя. Но если для их восстановления

применить современные приборы и методы ремонта электронных устройств, то

небольшая группа электронщиков справится с ремонтом всех электронных систем

станков на предприятии.

Подводя итог вышесказанному можно отметить, что для успешной эксплуатации

старого парка станков с ЧПУ достаточно выполнить замену части физически

изношенных устройств станка и организовать ремонт остальных устройств станка.

Токарный станок с ЧПУ 16А20Ф3 оснащен устаревшей системой ЧПУ

«Электроника НЦ31» с приводами «Размер 2М-5-21». Они сделаны на устаревшей

элементной базе и давно сняты с производства, поиск комплектующих для них - целая проблема. И это не принимая во

внимание их ограниченные возможности, низкую надежность и моральное старение. [2]

Модернизация включает в себя:

– замену ЧПУ (NC 201М, NC 210, Sinumerik 820С, Sinumerik 802 D);

– установку приводов подач по координатам X и Z фирм КЕВ, Siemens,

сервоприводов серии SA-HA;

– установка привода главного движения фирм КЕВ, Siemens, PARVEX;

– замену пускорегулирующей и защитной аппаратуры во встроенных шкафах

управления станком фирмы Schneider El. напряжением

питания 24 В;

– замену датчиков измерительной системы обратной связи (круговые

датчики типа ЛИР-158А) на конечном кинематическом звене, т.е. на винте

шариковинтовой передачи.

– замена встроенной в пульт управления УЧПУ NC-201М ф. Балт-Систем электронный штурвал на выносном пульте

оператора ф. Балт-Систем использовать модули ввода-вывода, поставляемые фирмой

производителем системы ЧПУ.

Преимущества модернизации станка

При установке современных систем ЧПУ и управления приводами достигаются

следующие преимущества:

– повышение надежности работы станка;

– выпуск деталей с заданными точностными параметрами;

– повышение производительности и добства работы;

– расширение технологических возможностей для работы современным режущим

инструментом;

– улучшение ремонтопригодности;

– возможность диагностики, составления и установки управляющих программ с

удаленного компьютера;

– возможность включения станка в единую компьютерную сеть для контроля

его загрузки и простоев.

Ориентировочная стоимость модернизации в табл.1.1. [3]

Таблица 1.1

|

ТОКАРНЫЕ СТАНКИ С ЧПУ.

МОДЕРНИЗАЦИЯ

|

|

Модель станка

|

Модель УЧПУ

|

Привода

|

Стоимость, тыс. руб.

|

|

16А20Ф3

|

NC-201М «Балт-Систем»

(Россия)

|

Parvex, НМ-НА

|

550-600

|

|

16А20Ф3

|

NC-210 «Балт-Систем»

(Россия)

|

ВЭМЗ-КЕВ (Россия-Германия)

|

850-950

|

|

16А20Ф3

|

NC-210 «Балт-Систем»

(Россия)

|

OMRON (Япония)

|

960-1060

|

|

16А20Ф3

|

NC-210 «Балт-Систем»

(Россия)

|

Размер (Россия)

КЕМТОК/КЕМРОС (Болгария)

|

730-830

|

|

16А20Ф3

|

802С Siemens

|

Размер (Россия)

КЕМТОК/КЕМРОС (Болгария)

|

830-930

|

|

16А20Ф3

|

802С Siemens

|

ВЭМЗ-КЕВ (Россия-Германия)

|

990-1090

|

|

16А20Ф3

|

802D (802С) Siemens

|

Simodrive 611 Siemens

|

1390-1520

|

реверсный

электропривод программное управление станок

1. Обзор литературных источников

Несколько готовых к производству проектов модернизации станка 16А20Ф3

1.1 Готовый к производству проект

модернизации станка 16А20Ф3 на базе системы ЧПУ NC-210

Токарный станок 16А20Ф3 с системой ЧПУ NC-210 (ООО «Балт-Систем»)

является на сегодняшний день лучшей модернизацией токарного станка

распространённой отечественной модели. Современная система ЧПУ имеет

программную поддержку различных технологических операций, интерактивный диалог,

не отнимающий много времени для программирования сложных обработок. Интерфейс

УЧПУ русифицирован, прост и доступен в обучении. Подобные УЧПУ предоставляют

ряд преимуществ по сравнению с УЧПУ, аппаратная часть которых основана на базе

обыкновенного компьютера с разработанным программным обеспечением. Совершенная

программная поддержка разработки программ электроавтоматики позволила сократить

различные устройства электроавтоматики до минимума тем самым, повысив

надёжность станка в целом.

Станок оснащен двухкоординатным тиристорным преобразователем БУТП и

тиристорным преобразователем главного движения БУТГ (ООО «Мехатроника»), либо

новыми болгарскими приводами SDC-IV-27(Подачи) и MDC2-II (Главный).

В качестве двигателя главного движения используется двигатель постоянного

тока MR-132, в качестве двигателей подач

используются стандартные двигатели постоянного тока «Болгария», датчики

перемещений - ЛИР-158А (ОАО

«СКБ ПС»). Управляющие программы вводятся в память системы управления с

клавиатуры пульта оператора, а так же с дискеты с помощью встроенного «FDD»-дисковода и могут корректироваться

с пульта оператора УЧПУ с визуализацией и возможностью прорисовки на

жидкокристаллическом дисплее УЧПУ. [4]

1.2 Готовый к производству проект

модернизации станка 16А20Ф3 на базе системы ЧПУ Sinumerik-802D

Проект включает в себя:

Система ЧПУ Sinumerik-802D:

– Блок управления Sinumerik-802D;

– Пульт оператора MCP;

– PP 72/48 - 2

модуля (1 для пульта оператора MCP и 1 для управления электроавтоматикой);

– ADI 4 - модуль управления аналоговыми приводами;

– Блок питания ~380В.

Проект привязки системы ЧПУ Sinumerik-802D к станку, реализующий

представленную схему электроавтоматики.

Консоль управления с системой ЧПУ Sinumerik-802D

В стандартную консоль станка 16А20Ф3 встроены:

– Блок управления системы ЧПУ Sinumerik-802D;

– Станочный пульт MCP, не фото справа от блока управления

Sinumerik-802D.

В левом отсеке консоли, установлена панель управления, на ней

расположены:

– Аварийная кнопка;

– Кнопка «Съезд с аварийных конечников».

Внутри консоли расположен модуль PP 72/48, обеспечивающий связь панели

MCP с блоком управления.

Правая панель полностью очищена, на ней располагается:

– модуль PP 72/48;

– DIN-рейка с набором необходимого количества 24В реле;

– блок питания ~380В в =24В, питающий систему ЧПУ и цепь входных

сигналов;

– автоматический выключатель, защищающий вводную цепь питания

станка.

Центральная панель:

– магнитные пускатели;

– на DIN-рейке набор автоматических выключателей, защищающих различные

цепи станка;

– в центре сверху, твердотельное реле, управляющее револьверной

головкой Pragati BTP-100;

– слева на DIN-рейке клеммник, связывающий элементы

электроавтоматики с модулем PP 72/48, расположенным на правой панели.

Шкаф приводов:

В панели приводов установлены:

– современные привода KEB;

– привод главного движения 15F5M;

– привод оси X 10F5A1D;

– привод оси Z 12F5A1D.

Привода подач имеют повторители сигналов фотоимпульсного датчика позиции,

эти сигналы проецируются в модуль ADI-4, а через него информация о позиции

попадает в систему.

К приводу главного движения подключен датчик с двигателя, а к модулю

ADI-4 датчик резьбонарезания станка.

Использование современных приводов повышает надежность и обеспечивает

высокое качество управления по сравнению со старыми приводами.

Применение модуля ADI-4 позволило использовать привода KEB и оставить

имеющиеся на станке асинхронные двигатели. Эти меры позволили несколько снизить

стоимость проекта, по сравнению с полным переоснащением станка приводами

SIMODRIVE и соответствующими двигателями. [5]

1.3 Готовый к производству проект

модернизации станка 16А20Ф3 на базе системы ЧПУ NC-201М с приводами фирмы

Parvex, НМ-НА

Проект включает в себя:

УЧПУ NC-201М

– Стандартное фрезерно-токарное программное обеспечение;

– Каналы входов/выходов.

Внешние модули входов/выходов:

– Модуль индикации входов NC-210-402;

– Модуль релейной коммутации выходов NC-210-401;

– Электронный штурвал NC-110-75В.

ПРИВОДА

Привода подач:

– Привод HA-75 (Япония);

– Двигатель HM-13-017-0200 (17 Нм);

– Тормозной резистор.

Главный привод:

– Преобразователь 690C-011-4-BS (11 кВт);

– Двигатель асинхронный MA-100P (11 кВт);

– Наладочный пульт;

– Тормозной резистор.

Привод с двигателем оси X и Z НМ-НА-13-17-2000 (17 Нм).

Привод главного движения PARVEX

с двигателем MA-100 P-FB 11кВт. с

принудительным охлаждением.

Готовое конструктивное решение, позволяющее встроить блок управления

системы NC-201М в консоль пульта оператора станка 16А20Ф3. Конструкция

выделяется простотой монтажа, современным дизайном и использованием

качественных материалов. Продуманное расположение органов управления с

интеллектуальной индикацией обеспечивает простое и удобное управление станком,

позволяет быстро и адекватно реагировать на возможные аварийные ситуации.[6]

2. Технологическая часть

2.1.1 Технологический процесс всего

цеха, выпускаемая продукция

Технологический процесс - это часть производства, включающая в себя

последовательное изменение размеров, формы, внешнего вида или внутренних

свойств, предмета производства и их контроль.

Инструментальный цех № 35 является подразделением ОАО «Корпорация

ВСМПО-АВИСМА».

Подразделение цеха № 35 предназначено для обеспечения технологическим

инструментом и оснасткой структурных подразделений ОАО «Корпорация

ВСМПО-АВИСМА».

Цех включает в себя: термо-кузнечное отделение, механо-штамповое

отделение, инструментальное отделение, отделение по изготовлению

кристаллизаторов и отделение матриц и резцов.

Основное оборудование копировально-фрезерные, фрезерные, шлифовальные,

универсально-заточные, токарно-винторезные станки. В цехе производят

термическую обработку штампов, производят кристаллизаторы, матрицы для

прессования, оправки для производства сложных профилей из алюминиевого сплава,

формовочные, калибровочные валки трубосварочных станов, прокатные и правильные

валки, приспособления для обработки титановых штамповок, режущий инструмент

(ножи гильотинные, дисковые, спец. металлорежущий инструмент, резцы,

дереворежущий инструмент).

Основной задачей цеха № 35 является выпуск качественной оснастки и

технологического инструмента, в соответствии с планами производства и

требованиями цехов организации.

2.1.2 Технологический процесс

токарного станка с ЧПУ мод. 16А20Ф3

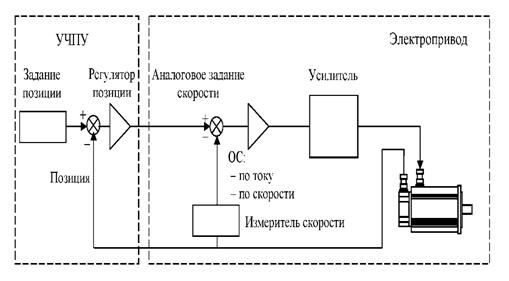

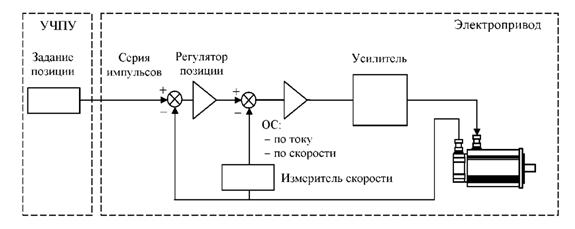

Весь комплекс программного управления металлорежущим оборудованием

включает: станок с ЧПУ, устройство числового программного управления УЧПУ,

управляющую программу к станку для выполнения конкретной операции УП. Входом в

этот комплекс являются данные от операции, которую предстоит выполнить, выходом

- детали, обработанные в соответствии с этой операцией.

Управляющая программа должна содержать, изложенную сжато в определенной

последовательности, всю необходимую информацию для выполнения одной операции

технологического процесса обработки детали.

После выбора формы заготовки и составления маршрутной технологии,

начинают подробную разработку поэлементного технологического процесса с

тщательными расчетами, а именно все эти операции, как правило, проводятся с

применением ЭВМ:

1. Составляют геометрический план обработки детали, т.е. эскиз обработки

с указанием величин припусков, технологических баз и мест крепления заготовки;

2. Разрабатывают попереходный комплекс программного управления,

технологический процесс - операционную карту с режимом резания, режущим

инструментом и необходимыми технологическими приспособлениями - оснасткой;

. Проектируют карту наладки станка по переходам с назначением

величины припусков инструментов в резцедержателе, за инструментом закрепляют

блоки коррекции;

. Производят расчет и графическое построение траектории движения

инструмента, что особенно важно при обработке детали со сложными криволинейными

поверхностями;

. Записывают управляющую программу на ЧПУ;

. Выявляют и корректируют недоработки в управляющей программе

после контроля при обработке первой детали из партии.

2.1.3 Роль станка в общем

технологическом процессе

Токарный станок с ЧПУ 16А20Ф3 предназначен для токарной обработки в

полуавтоматическом режиме наружных и внутренних поверхностей деталей типа тел

вращения со ступенчатым и криволинейным профилем различной сложности.

Область применения станка: мелкосерийное и серийное производство.

Используются высокоэффективные технологические способы обработки

элементарных поверхностей:

– обработка широкими резцами с поперечной подачей;

– обтачивание фасонными резцами наружных и внутренних поверхностей;

– применение резьбонарезных головок и т. д.

Применяется концентрация обработки заготовки несколькими инструментами

одновременно: двумя и более резцами, резцами и сверлом и т. п. Сочетание

указанных и других приемов позволяет быстро и точно вести обработку.

Компенсирует затраты на наладку автомата и сокращает трудовые затраты на

изготовление партии деталей.

2.2 Конструкция и кинематическая

схема механизма

2.2.1 Конструктивное исполнение

станка, параметры, паспортные данные, кинематические схемы

Расположение и обозначение составных частей оборудования приведено на

рис. 2.2.1.

Рис. 2.2.1. Компоновка станка

1 - Основание с транспортером стружки; 2 - Станина; 3 - Суппортная

группа; 4 - Передача винт-гайка качения (ВГК) продольного перемещения; 5 -

Опора левая винта продольного перемещения; 6 - Патрон, механизированный с

электромеханическим приводом; 7 - Ограждение неподвижное; 8 - Ограждение

подвижное; 9 - бабка шпиндельная; 10 - Шкафы управления; 11 - Головка

автоматическая; 12 - Ограждение суппортной группы; 13 - Бабка, задняя; 14 -

Электромеханический привод пиноли задней бабки; 15 - Разводка коммуникаций; 16

- Пульт управления; 17 - Кронштейн пульта управления; 18 - Опора правая винта

продольного перемещения; 19 - Станция смазки шпиндельной бабки; 20 - Установка

моторная; 21 - Ограждение задней зоны; 22 - Привод поперечного перемещения; 23

- Передача ВГК поперечного перемещения.

2.2.2 Основные технические параметры

Особенности конструкции:

– высокопрочная станина, выполненная литьем из чугуна марки СЧ20 с

термообработанными шлифованными направляющими обеспечивают длительный срок

службы и повышенную точность обработки;

– привод главного движения, включающий главный двигатель 11 кВт и

шпиндельную бабку обеспечивает наибольший крутящий момент до 800 Нм;

– высокоточный шпиндель с отверстием 55 мм (по заказу 64 мм),

позволяющий обрабатывать детали из пруткового материала зона обработки может

быть оснащена как линейной наладкой, так и револьверной головкой, в зависимости

от требований покупателя;

– надежная защита шарико-винтовых пар обеспечивает долговечность

работы механизмов перемещения по координатам X и Z станок оснащается системами

ЧПУ и электроприводами, как отечественного производства, так и производства

зарубежных фирм.

Таблица 2.2.2 Техническая характеристика станка модели 16А20Ф3

|

Класс точности станка по

ГОСТ 8-82

|

П

|

|

Наибольший диаметр изделия,

устанавливаемого над станиной

|

500 мм

|

|

Наибольший диаметр

обрабатываемого изделия

|

|

|

над станиной

|

320 мм

|

|

над суппортом

|

200 мм

|

|

Наибольшая длина

обрабатываемого изделия

|

750 мм

|

|

Наибольшая длина устанавливаемого

изделия в центрах

|

1000 мм

|

|

Диаметр цилиндрического

отверстия в шпинделе

|

55 мм

|

|

Наибольший ход суппорта

|

|

|

поперечный

|

210 мм

|

|

продольный

|

905 мм

|

|

Максимальная рекомендуемая

скорость рабочей подачи

|

|

|

продольной

|

2000 мм/мин

|

|

поперечной

|

1000 мм/мин

|

|

Минимальная скорость

рабочей подачи

|

|

|

продольной

|

10 мм/мин

|

|

поперечной

|

5 мм/мин

|

|

Количество управляемых

координат

|

2

|

|

Количество одновременно

управляемых координат

|

2

|

|

Наибольшие усилие

продольной подачи

|

10000 (1000) H (кг)

|

|

Точность позиционирования

|

0,01 мм

|

|

Повторяемость

|

0,003 мм

|

|

Максимальная скорость

быстрых перемещений

|

|

|

продольных

|

15 м/мин

|

|

поперечных

|

7,5 м/мин

|

|

Диапазон частот вращения

шпинделя

|

20…2500 мин-1

|

|

Пределы частот вращения

шпинделя в трех переключаемых вручную диапазонах

|

|

|

I

|

20-285

|

|

II

|

60-830

|

|

III

|

175-2500

|

|

Наибольший крутящий момент

на шпинделе не менее

|

800 (80) Hм (кгм)

|

|

Габаритные размеры станка

|

|

|

длина

|

3700 мм

|

|

длина (с транспортером

отвода стружки)

|

5160 мм

|

|

ширина

|

2260 мм

|

|

высота

|

1650 мм

|

|

Масса станка (без

транспортера отвода стружки)

|

4000 кг

|

Таблица 2.2.3 Техническая характеристика электрооборудования

|

Род тока питающей сети

|

Переменный

|

|

трехфазный

|

|

Напряжение

|

380 В

|

|

Частота тока

|

50 Гц

|

|

Напряжение цепи управления,

В

|

110; 24

|

|

Напряжение цепи местного

освещения, В

|

24

|

|

Кол-во электродвигателей на

станке

|

7

|

|

Тип электродвигателя

главного движения*

|

4АБ2П132М4ПБ или МР132М

(НРБ)

|

|

Номинальная мощность

электродвигателя главного движения, кВт

|

11

|

|

Номинальная частота

вращения электродвигателя главного движения, мин-1

|

1500 или 1000 (НРБ)

|

|

Диапазон регулировки

частота вращения электродвигателя главного движения

|

1500…4500 или 1000…3500

(НРБ)

|

|

Тип электродвигателей

приводов подач продольной поперечной

|

4АХБ2П100 4АХБ2П100

|

|

Номинальный крутящий момент

электродвигателей приводов подач, Нм (кгм): продольной поперечной

|

23(2,3) 17(1,7)

|

|

Суммарная мощность всех

электродвигателей, кВт

|

21,4

|

|

Суммарная потребляемая

мощность, кВт (с учетом приводов и УЧПУ)

|

24

|

2.2.3 Описание кинематической схемы

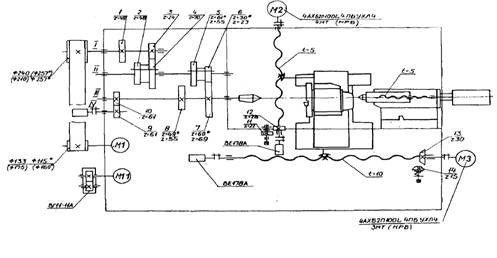

Кинематическая схема станка мод. 16А20Ф3 представлена на рис. 2.2.3.1. В

качестве привода главного движения используют электродвигатель М1 (N=11

кВт, n=1460 мин-1): регулируемый постоянного тока либо

частотно-регулируемый асинхронный.

От двигателя М1 через клиноременную передачу с диаметрами шкивов

D=115 мм и D=257 мм) вращение передается на вал I шпиндельной бабки, а затем через

зубчатые колеса 1 и 3 на вал II.

Далее обеспечиваются три диапазона частоты вращения шпинделя (20-285; 60-830;

175-2500 об/мин). В пределах каждого диапазона частота вращения регулируется бесступенчато

путем изменения частоты вращения электродвигателя М1.

Рис. 2.2.3.1. Кинематическая схема станка

В описываемой схеме двигатель М1 - частотно-регулируемый асинхронный.

Датчик резьбонарезания (ДР) связанный со шпинделем беззазорной зубчатой

парой z=61-61, осуществляет связь между шпинделем и ходовым винтом, исходя из

условия, что за один оборот шпинделя резец должен переместится на величину шага

нарезаемой резьбы. Зубчатые колеса 10 и 9 служат для вращения датчика

BE-178 резьбонарезания.

Кинематическая цепь привода подач суппорта по оси X (поперечное

перемещение) применяют электродвигатель М2, пару винт-гайка качения с

шагом винта Рх.в. = 5 мм/об. Винт соединен непосредственно с валом

двигателя. КПД механической передачи составляет 95%. Обратная связь по пути

осуществляется фотоимпульсным датчиком ВЕ - 178.

Кинематическая цепь привода подач суппорта по оси Z (продольное перемещение)

представляет собой электродвигатель М3, пару винт-гайка качения с шагом

винта Рх.в. =10 мм/об и числом заходов винта равным 6. Винт соединен

непосредственно с валом двигателя. КПД механической передачи составляет 95%.

Обратная связь по пути осуществляется фотоимпульсным датчиком ВЕ - 178. Механическая часть привода

продольной подачи служит для преобразования вращательной скорости на валу

двигателя в поступательную скорость перемещения суппорта станка. На суппорте

установлен привод продольной подачи и магазин инструментов.

Рис. 2.2.3.2. Кинематическая схема продольной подачи

Для согласования вращательной и поступательной скоростей необходимо

определить радиус приведения скорости кинематической передачи, определяемой по

формуле

где h - шаг винта равный 10-2м/об;

zp - число заходов винта равное 6.

м.

м.

Механическая часть представляет собой жесткую механическую схему с

реактивной нагрузкой, что не требует дополнительного проведения расчетов

упругих связей, и применения механического тормоза.

Момент инерции механической схемы определяется

, кг∙м2,

, кг∙м2,

где

mc - масса суппорта, кг; mc=60 кг; ρ - радиус приведения скорости кинематической передачи, м.

кг∙м2.

кг∙м2.

2.2.4 Краткая характеристика

электрооборудования

Электрооборудование включает в себя:

– устройство числового программного управления (УЧПУ) для управления

циклом обработки детали;

– электропривод асинхронный глубокорегулируемый комплектный для

управления приводами подач и приводом главного движения;

– электродвигатели для управления приводами резцедержателя,

патрона, охлаждения, пиноли, смазки направляющих, смазки шпиндельной бабки,

транспортера стружкоудаления;

– фотоимпульсные датчики контроля перемещения по осям и

резьбонарезания;

– аппараты защиты, управления и сигнализации;

– другие аппараты и устройства, осуществляющую коммутацию,

подсоединение электрических цепей и управление механизмами.

Технические характеристики УЧПУ, датчиков, электродвигателей.

Сведения о системе питания электрооборудования

Электрооборудование станка работает от сети трехфазного переменного тока

с напряжением 380 В (+10%;-15%) и частотой 50 Гц (+2%;-2%) с глухозаземленной

нейтралью.

На станке используется переменный и постоянный ток со следующими

параметрами:

Гц 3~ 380 В - цепи асинхронных электродвигателей, питание комплектного

электропривода, трансформаторов управления;

Гц ~ 220 В - цепи вводного пускателя, УЧПУ, вентиляторов;

Гц ~ 110 В - цепи управления;

Гц ~ 24 В - цепи местного освещения и сигнализации;

24 - цепи управления и сигнализации.

Все металлические части станка (станина, корпус электродвигателей, каркас

шкафов, пульт управления и т.д.), которые могут оказаться под напряжением выше

42В - заземлены.

2.3 Характеристика существующей

системы электроснабжения установки

Потребителями инструментального отделения являются металлообрабатывающие

станки средней мощности, к ним относятся: круглошлифовальный,

токарно-револьверный, вертикально-сверлильный, токарный полуавтомат, токарный с

ЧПУ, горизонтально-проточный, горизонтально-расточный, горизонтально-фрезерный,

токарно-винторезный, радиально-сверлильный и другие.

Металлообрабатывающие станки являются трехфазными, по надежности электроснабжения

относятся ко второй категории. Устанавливаются стационарно и по площади цеха

распределены равномерно.

В проектируемом цехе имеются приемники, работающие в

повторно-кратковременном режиме - это электроприемники контактной сварки

(точечные стационарные, сварочные стыковые, сварочные шовные роликовые,

сварочные точечные, сварочные стационарные машины).

Все электроприемники рассчитаны на переменный ток напряжением 380 В

промышленной частоты.

Питание осуществляется от цеховой КТП-53 с двумя трансформаторами марки

ТМЗ -1000/10/0,4.

Трехфазные трансформаторы с естественным масляным охлаждением ТМЗ-1000,

предназначены для преобразования электрической энергии и питания различных

потребителей в сетях переменного тока.

В трансформаторах ТМЗ-1000 предусмотрены 5 ступеней регулирования

напряжения ВН: ±2х2,5% от номинального.

Вид регулирования -

ПБВ (переключение без возбуждения). Переключение трансформатора ТМЗ-1000 на

другой диапазон производится в ручном режиме в отключенном состоянии.

Трансформаторы ТМЗ изготавливаются в герметичном исполнении, в качестве

конструктивной защиты масла используется сухой азот (принцип азотной подушки

между зеркалом масла и крышкой трансформатора). Основные технические

характеристики трансформатора ТМЗ-1000/10 приведены в табл. 2.3.

Таблица 2.3

|

Номинальная мощность, кВА

|

Номинальное высшее

напряжение, кВ

|

Номинальное низшее

напряжение, кВ

|

Потери холостого хода, кВт.

|

Потери короткого замыкания,

кВт.

|

Ток холостого хода, %

|

Напряжение короткого

замыкания, %

|

Схема и группа соединения

обмоток

|

|

1000

|

10

|

0,4

|

1,9

|

12,2

|

1,7

|

5,5

|

У/Д-11 Д/Ун-11

|

Схема однолинейная электроснабжения участка изображена на рис. 2.3.1.

Рис. 2.3.1. Схема однолинейная электроснабжения инструментально отдела

2.3.1 Конструктивное исполнение

распределительной сети

Основной тенденцией в проектировании электроснабжения является сокращение

протяженности сетей низшего напряжения путем максимального приближения высшего

напряжения (трансформаторной подстанции) к потребителям электроэнергии.

Сети напряжением до 1000 В подразделяются на питающие, прокладываемые от

трансформаторной подстанции или вводного устройства до силовых пунктов, и

распределительные, к которым присоединяются ЭП. В комплекс внутрицехового

электроснабжения входят питающие и распределительные линии, РП напряжением до

1000 В, аппаратура коммутации и защиты сетей и ответвлений к отдельным ЭП. Питающие

и распределительные сети могут быть выполнены по радиальным, магистральным и

смешанным схемам.

Радиальные схемы наиболее часто используются для питания отдельных

относительно мощных ЭП (двигатели компрессорных и насосных установок, печи и

т.д.), а также в случаях, когда мелкие по мощности ЭП распределяются по цеху

неравномерно и сосредоточены группами на отдельных участках (ремонтные

мастерские, отдельные участки с не поточным производством и т.п.). К

достоинствам радиальных схем относятся: высокая надежность питания (выход из

строя одной линии не сказывается на работе потребителей, питающихся от других

линий), а также возможность автоматизации переключений и защиты.

Магистральные схемы применяются для питания ЭП, обслуживающих один

агрегат и связанных единым технологическим процессом, когда прекращение питания

любого из этих ЭП вызовет необходимость прекращения работы всего

технологического агрегата. Магистральные схемы находят широкое применение для

питания большого числа мелких ЭП, распределенных относительно равномерно по

площади цеха (металлорежущие станки в цехах механической обработки металлов и

другие потребители).

На практике наибольшее распространение находят смешанные схемы,

сочетающие в себе элементы радиальных и магистральных схем. Смешанные схемы

характерны для крупных цехов металлургических заводов, для литейных, кузнечных

и механосборочных цехов машиностроительных заводов.

Конструктивное исполнение распределительной сети инструментального отдела

выполнено по радиальной схемы.

2.3.2 Анализ, существующие проблемы,

пути решения

На данный момент на предприятии имеется значительное количество морально

и физически устаревшего оборудования, требующего замены. Однако предприятие не

располагает достаточными средствами для полной замены устаревшего парка

оборудования.

Одним из выходов из сложившейся ситуации может быть частичная

модернизация имеющегося оборудования, в частности электрооборудования.

Модернизация электрооборудования предполагает внесение изменений в

электрическую схему с целью улучшения технических и экономических показателей

станка, что позволит предотвратить (ликвидировать) моральный износ

оборудования.

При технической возможности и экономической целесообразности модернизация

оборудования может осуществляться централизованно заводом -изготовителем и в

единичных случаях может проводиться потребителями. Это позволяет при

незначительных затратах увеличить годовые объемы производства,

производительность оборудования и труда, снизить себестоимость продукции.

На предприятии имеется значительный парк металлорежущих (токарных,

сверлильных, фрезерных и т.д.) станков, требующих модернизации. Поэтому

выбранная тема дипломного проекта является актуальной и соответствует

современным требованиям. Первоначально в станке

16А20Ф3 был использован привод асинхронный «Размер 2М-5-21». Этот привод

использовался в токарных станках с ЧПУ для управлении электродвигателями двух

механизмов подач и электродвигателем шпинделя.

В комплект электропривода входят:

– шкаф электропреобразователей;

– три асинхронные машины со встроенными датчиками положения и

температуры и вентиляторами;

– диагностические устройства сигнатурного контроля;

– блок трансформаторов.

Электропривод обеспечивает работу во всех 4 квадрантах механической

характеристики при изменении управляющего напряжения в пределах ±10 В.

Максимальная частота вращения 1000 или 1500 мин-1 в

зависимости от типоразмера привода.

Типоразмеры привода охватывают ряд номинальных моментов двигателей от 7

до 70 Нм.

Электропривод вырабатывает импульсные сигналы перемещения, которые могут

использоваться в устройстве ЧПУ для измерения перемещения механизмов подач.

Две серии импульсных сигналов Sin и Cos с фазовым сдвигом 90 эл. градусов

несут информацию о величине и направлении перемещении. За один оборот вала

двигателя выдается 2000 или 1000 импульсов в зависимости от исполнения привода.

Сигнал нуль-метки НМ выдается два раза за один оборот вала двигателя и

используется в УЧПУ для формирования меток начала отсчета.

Главный привод имеет частоту вращения от 45 до 4500 мни-1.

Мощность привода 11 кВт. Электропривод реализован в соответствии с

частотно-токовым способом управления. Привод обеспечивает двухзонное

регулирование частоты вращения. Привода подачи выполнены по схеме подчиненного

регулирования, с контурами регуляторов тока, скорости, частоты скольжения и

положения. Контур положения замыкается через устройство ЧПУ. Традиционные для

подобного оборудования 10-летней давности приводы переменного тока в настоящее

время есть более современные асинхронные двигатели и преобразователи частоты.

Это обусловлено высокой надежностью двигателей, низкой стоимостью асинхронных

двигателей, их массовым выпуском и простыми требованиями к обслуживанию.

Современные преобразователи частоты позволяют обеспечивать широкий диапазон

регулирования скорости вращения и компенсировать снижение мощности двигателя на

малых оборотах. Постоянное удешевление преобразователей частоты и реализация

все более современных режимов управления способствуют широкому их применению.

Для повышения контроля линейного перемещения ходового винта

исполнительного механизма необходимо заменить датчик измерительной системы

обратной связи (круговые датчики типа ЛИР-158А) на конечном кинематическом

звене. В отличие от разработанного свыше 30 лет назад BE-178, датчики серии

ЛИР-158А выполнены на современной элементной базе и объективно качественно

превосходят аналоги по сроку службы, надежности и стабильности работы

2.4 Требования, предъявляемые к

электрооборудованию

Требования к электроприводам и системам управления станками определяются

технологией обработки, конструктивными возможностями станка и режущего

инструмента.

Основными технологическими требованиями согласно являются обеспечение:

– самого широкого круга технологических режимов обработки с

использованием современного режущего инструмента;

– максимальной производительности;

– наибольшей точности обработки;

– высокой чистоты обрабатываемой поверхности.

Удовлетворение всем этим и другим требованиям зависит от характеристик

станка и режущего инструмента, мощности главного привода, и электромеханических

свойств приводов подач и системы управления.

2.4.1 Требования к приводу механизма

главного движения токарного станка

В современных станках с числовым программным управлением (ЧПУ) функции,

выполняемые электроприводом главного движения, значительно усложнены. Помимо

стабилизации частоты вращения, при силовых режимах резания требуются

обеспечение режимов позиционирования шпинделя при автоматической смене

инструмента, что неизбежно ведет к увеличению требуемого диапазона регулирования

частоты вращения.

Частотный преобразователь должен обеспечивать двухзонное регулирование

скорости электродвигателя.

Преобразователь должен использовать векторный алгоритм управления,

позволяющий получить высокий стартовый момент и сохранить его до номинальной

скорости асинхронного двигателя, обеспечивает высокое качество регулирования по

скорости, при скачкообразном изменении момента сопротивления на валу.

Стабильность работы привода характеризуется перепадом частоты вращения

при изменении нагрузки, напряжении.

Динамические характеристики электропривода по нагрузке практически

определяют точность и чистоту обработки изделия, а также стойкость инструмента.

Устойчивый процесс резания при необходимой точности и чистоте поверхности

возможен, если параметры настройки привода обеспечивают при набросе

номинального момента нагрузки максимальный провал скорости не более 40% при

времени восстановления, не превышающем 0,25 с.

Отличительной особенностью главного привода станков с ЧПУ является

необходимость применения реверсивного провода. Требование обеспечения

эффективного торможения и подтормаживания при снижении частоты вращения и

режимов поддержания постоянной скорости резания приводит к необходимости

применения реверсивного привода с целью получения нужного качества переходных

процессов.

Итак, главный привод в станках обладает рядом особенностей:

- значительно большие мощности;

- необходимость использования всей мощности двигателя в большом

диапазоне частот вращения шпинделя станка;

- работа большей части времени на постоянно заданной частоте

вращения;

- большие моменты инерции, во много раз превосходящие

собственные моменты инерции двигателей на высших передачах коробки скоростей;

- высокая точность позиционирования;

- применение реверсивного электропривода для обеспечения

эффективного торможения и подтормаживания при снижении частоты вращения и

режимов поддержания постоянной скорости резания.

2.4.2 Требования к приводу механизма

подачи токарного станка

В современных металлорежущих станках и автоматизированных обрабатывающих

центрах устанавливаются два или более электроприводов. Один из них, именуемый

главным, предназначен для вращения детали относительно режущего инструмента

(токарные операции) или наоборот (фрезерные или сверлильные операции).

Остальные приводы, именуемые приводами подач, выполняют функцию перемещения

инструмента. Главный привод обладает большой мощностью, т.к. именно он

преодолевает силы сопротивления резанию, приводы же подач по мощности на

порядок и более могут уступать главному, но именно они обеспечивают точность и

чистоту обработки детали и одновременно производительность оборудования,

поскольку от них зависит как точность взаимного позиционирования инструмента и

обрабатываемой детали, так и быстрота перемещения инструмента при смене

операций. В связи с этим к двигателям, составляющим основу приводов подач,

предъявляются высокие требования в плане широты диапазона регулирования частоты

вращения, линейности регулировочных характеристик, быстродействия, способности

выдерживать высокие перегрузки по току и моменту. Аналогичные требования

предъявляются и к двигателям, устанавливаемым в приводах для промышленных

роботов.

Необходимость сочетания всех указанных требований привели к тому, что до

70-х гг. монополистами в этой области были коллекторные двигатели постоянного

тока. Они обладали всеми необходимыми свойствами, однако, в то же время, и

всеми недостатками, привносимыми щеточно-коллекторным узлом: низкая надежность,

необходимость периодического ухода, высокий уровень помех, вызванных искрением

на коллекторе, малый срок службы. Выходом из создавшегося положения был переход

в наиболее развитых странах на вентильные двигатели, который стал возможен в

связи с прогрессом в области электроники (особенно силовой) и в области

создания постоянных магнитов с высокими значениями остаточной индукции и

коэрцитивной силы. Обладая практически теми же характеристиками, что и

двигатели постоянного тока, они полностью лишены всех недостатков,

обусловленных вращающимися контактами.

К электроприводу подач предъявляются следующие требования:

- минимальные размеры электродвигателя при высоком вращательном моменте;

- высокая максимальная скорость;

- значительная перегрузочная способность привода в режимах

кратковременной и повторно-кратковременной нагрузки;

- широкий диапазон регулирования;

- высокая стабильность характеристик;

- высокое быстродействие при разгоне и торможении, подключении

и отключении нагрузки;

- высокая равномерность движения при различной нагрузке при

всех скоростях вплоть до самых малых;

- удобство конструктивной установки двигателя на станке и

встраивания управляемых преобразователей в шкафы и ниши шкафов и ниши станков.

2.4.3 Требования к надежности

Необходимы следующие требования к надежности работы электропривода в

производственных условиях, связанные со спецификой производства:

– наработка на отказ не менее 700 ч;

– средний срок службы не менее 10 лет;

– средний ресурс не менее 30000 ч.

2.4.4 Требования к безопасности

Процесс резания и обработки металла связан с выбросом металлической

стружки и наличием токопроводящей пыли, поэтому во избежание аварийных ситуаций

и обеспечения безопасности персонала электропривод должен соответствовать

следующим требованиям безопасности:

– правилам пожаробезопасности относящимся к категории А, Б или В;

– правилам электробезопасности для помещений с повышенной

опасностью.

Электропривод должен иметь в своем составе следующие технические решения,

обеспечивающие безопасность работ:

– все необходимые технологические, пуско-наладочные и защитные

блокировки;

– изолированный и доступный для оператора пульт управления;

– на всех пультах управления должны находиться кнопки

останавливающие работу ЭП;

– аппаратуру управления, питающуюся пониженным напряжением до 42В;

– на станине, электрошкафах, пультах управления, каретке, должны

быть предусмотрены, болты заземления;

– наличие кнопки «Общий стоп»;

– все необходимые защитные устройства, связанные с обработкой

металла (защитные щиты, кожухи, металлорукава и т.д.).

3. Конструкторская часть

3.1 Расчет требуемой мощности

электропривода и электрооборудования

Электропривод установки должен полностью удовлетворять требованиям

технологического процесса и соответствовать условиям окружающей среды в

процессе эксплуатации. В то же время для электропривода следует выбирать

наиболее простой двигатель по устройству и управлению, надежный в эксплуатации,

имеющий наименьшие массу, габариты и стоимость.

Выбор электрических двигателей производится с учетом следующих параметров

и показателей:

– рода тока и номинального напряжения;

– номинальной мощности и скорости;

– вида естественной механической характеристики;

– способа пуска и торможения;

– особенностей регулирования скорости;

– конструктивного исполнения двигателя.

Наиболее простыми в отношении устройства и управления, надежными в

эксплуатации, имеющими наименьшие массу, габариты при заданной мощности

являются асинхронные двигатели с короткозамкнутым ротором.

Выбор двигателя по защите от действия окружающей среды должен

производиться в соответствии с условиями, в которых он будет работать.

Предварительный выбор мощности двигателя исходя из технологического

режима работы по расчетным формулам, либо на основе нагрузочных диаграмм

рабочей машины, либо по удельному расходу электрической энергии на выпуск

единицы продукции и др.

Расчет переходных процессов и построение нагрузочных диаграмм

электропривода в соответствии с технологическим процессом рабочей машины.

Проверка предварительно выбранного двигателя по нагреву и перегрузочной

способности, оценка соответствия параметров нагрузочных диаграмм электропривода

допустимым параметрам двигателя и технологического процесса.

Расчет мощности электродвигателей металлорежущих станков производится с

учетом режимом резания.

3.1.1 Определение мощности двигателя

главного привода

Мощность на валу двигателя главного привода в установившемся режиме

складывается из мощности резания, зависящей от усилия и скорости резания, и

мощности потерь в механизмах передач, которая зависит от нагрузки, числа

звеньев кинематической цепи и частоты вращения привода. При расчетах обычно

пользуются коэффициентом полезного действия станка, который определяется как

произведение КПД отдельных звеньев кинематической цепи при работе на данной

скорости

ηст=η1 η2 ηn,(3.1.1.1)

При увеличении частоты вращения рабочих органов станка потери в передачах

увеличиваются, поэтому КПД станка уменьшается. Для станков токарной группы КПД

кинематической цепи главного привода при полной нагрузке в среднем составляет

0,7÷0,8. Для цепи подачи обычно η=0,1÷0,2,

так как здесь

применяются замедляющие передачи, имеющие низкий КПД.

Мощность на валу главного двигателя в установившемся режиме с учетом

потерь в передачах

, кВт,(3.1.1.2)

, кВт,(3.1.1.2)

угловая частота вращения

,

об/мин.(3.1.1.3)

,

об/мин.(3.1.1.3)

где ηст. - к.п.д.

станка при полной нагрузке (для станков токарной группы в среднем составляет

0,7÷0,8).

Принимаем ηст = 0,8 =const.

Исходя из паспортных данных изменения частоты вращения, крутящего

момента, мощности на шпинделе, посчитаем мощность на всех диапазонах, результаты

сведем в табл. 3.1.1.1

Таблица 3.1.1.1

|

Диапазон частоты вращения

шпинделя

|

nшп об/мин

|

Мшп Hм

|

ωшп.max,

об/мин

|

Pн, кВт

|

|

I

|

2500

|

38

|

261

|

10

|

|

II

|

830

|

115

|

87

|

10,5

|

|

III

|

285

|

343

|

30

|

10,8

|

3.1.2 Определение мощности двигателя

привода подачи

Для примера рассмотрим технологический процесс обработки детали «палец».

В процессе обработки детали производится точение сразу трех заготовок, с

последующим отрезанием на необходимый размер. Данная заготовка изображена на

рис. 3.1.2.1.

Рис.

3.1.2.1. Палец

В качестве примера обработки рассмотрим только наружное продольное

точение при черновом и чистовом режимах. Это объясняется тем, что при снятии

фасок не возникает больших нагрузок на привод, как при черновом точении, а при

отрезании используется перемещение поперечной подачи станка.

При черновом точении используем максимально тяжелый режим резания,

позволяющий снять максимальное количество стружки за один проход.

При чистовом точении следует руководствоваться чистотой обрабатываемой

поверхности и принять её максимальной. Чистовой режим точения производим с

минимальным количеством снятия стружки, что обеспечит высокое значение

шероховатости обрабатываемой поверхности.

При механической обработке изделия необходимо провести расчет для двух

режимов точения - черновое и чистовое.

Для расчета момента сопротивления рассмотрим некоторые элементы резания

при точении.

Скорость резания V

- путь, проходимый режущей кромкой инструмента относительно обрабатываемой

поверхности в м/мин.

Подача s -перемещение

резца при вспомогательном движении за один оборот обрабатываемой детали в мм/об.

Глубина резания t

- толщина слоя материала, срезаемого с обрабатываемой поверхности за один

проход в мм.

Стойкость инструмента T

- период работы инструмента до затупления в мин.

При черновой (предварительной) обработке следует назначать по возможности

наиболее тяжелые режимы резания, что обеспечивает универсальность станка и

запас мощности электропривода. При чистовом точении назначаются меньшие глубина

резания и подача, исходя из заданного параметра шероховатости. Элементы режима

резания следует устанавливать в следующем порядке: Глубина резания -

принимается равной всему припуску на обработку или большей его части при

черновом точении, и наименьшей при чистовом.

Подача - устанавливается возможно максимальной, исходя из жесткости и

прочности системы, прочности твердосплавной пластинки и других параметров.

Скорость резания при продольном точении

,

м/мин,(3.1.2.1)

,

м/мин,(3.1.2.1)

где T - стойкость резца, мин.; для

твердосплавного резца Т15К6; Сv - коэффициент, характеризующий вид

токарной обработки. Для наружного продольного точения проходными резцами; m, x, y - показатели степени, зависящие от свойств

обрабатываемого металла, материала резца и вида обработки; t - глубина резания мм; s - подача, мм/об.

Расчетные коэффициенты для определения скорости резания сведены в табл.

3.1.2.1

Таблица 3.1.2.1 Коэффициенты определения скорости резания

|

Коэффициент режим резания

|

Сv

|

T

|

t

|

s

|

m

|

x

|

y

|

Kv

|

|

Черновое точение

|

280

|

60

|

1,7

|

1

|

0,2

|

0,15

|

0,45

|

0,97

|

|

Чистовое точение

|

280

|

60

|

0,3

|

0,1

|

0,2

|

0,15

|

0,45

|

1,15

|

Kv - поправочный коэффициент, определяемый по формуле

,(3.1.2.2)

,(3.1.2.2)

где Kпv - коэффициент, отражающий состояние

поверхности заготовки, Kпv=0.85; Kиv - коэффициент, учитывающий качество

материала инструмента, для конструкционной стали Т15К6 Kиv=1.15; Kmv - коэффициент, учитывающий качество

обрабатываемого материала, определяемый по формуле

,(3.1.2.3)

,(3.1.2.3)

где KГ - коэффициент, характеризующий

группу стали по обрабатываемости, KГ=1;

σв - для стали 45 σв=750 МПа; nv - показатель степени, характеризующий

группу стали по обрабатываемости, nv=1.

Величины поправочных коэффициентов приведены в табл. 3.1.2.2.

Таблица 3.1.2.2 Поправочные коэффициенты для режимов резания

|

Коэффициент режим резания

|

Kmv

|

Kиv

|

Kпv

|

KГ

|

nv

|

σв

|

|

Черновое точение

|

1

|

1,15

|

0,85

|

1

|

1

|

750

|

|

Чистовое точение

|

1

|

1,15

|

1

|

1

|

1

|

750

|

Тогда скорость резания при черновом точении

м/мин,

м/мин,

при чистовом точении

м/мин.

м/мин.

Результаты расчета скорости резания приведены в табл. 3.1.2.3.

Таблица 3.1.2.3 Результаты расчета скорости резания

|

Режимы резания

|

Черновое точение

|

Чистовое точение

|

|

Скорость резания v,

м/мин

|

111,45

|

479,35

|

Силу резания F,

принято раскладывать на составляющие силы, направленные по осям координат

станка (тангенциальную, радиальную и осевую). При наружном продольном точении

осевая сила резания

Н,

(3.1.2.4)

Н,

(3.1.2.4)

где Сp -постоянный для конкретных (расчетных) условий обработки для осевой

составляющей силы резания для конструкционной стали с σв=750 МПа; x, y, n - показатели степени для конкретных (расчетных)

условий обработки для осевой составляющей силы резания для конструкционной

стали с σв=750 МПа; s - величина подачи для расчетного

режима резания мм/об; v

- расчетная скорость резания м/мин.

Данные коэффициентов приведены в табл. 3.1.2.4.

Таблица 3.1.2.4 Поправочные коэффициенты для режимов резания

|

Коэффициент режим резания

|

Сp

|

t

|

s

|

v

|

x

|

y

|

n

|

Kp

|

|

Черновое точение

|

339

|

1,7

|

1

|

111,45

|

1

|

0,5

|

-0,4

|

1,09

|

|

Чистовое точение

|

339

|

0,3

|

0,1

|

479,35

|

1

|

0,5

|

-0,4

|

1,09

|

Kp - поправочный коэффициент, представляющий собой произведение ряда коэффициентов,

учитывающих фактические условия резания

.

(3.1.2.5)

.

(3.1.2.5)

Kmp - рассчитывается по формуле

.(3.1.2.6)

.(3.1.2.6)

Величины поправочных коэффициентов сведены в табл. 3.1.2.5.

Таблица 3.1.2.5 Величины поправочных коэффициентов

|

Коэффициенты

|

Kmp

|

Kφp

|

Kγp

|

Kλp

|

N

|

|

Значение

|

1

|

0,78

|

1,4

|

1

|

0,75

|

Определим силу резания для чернового точения

Н,

Н,

для

чистового точения

Н.

Н.

Результаты

расчета силы резания сведены в табл. 3.1.2.6.

Таблица 3.1.2.6 Результаты расчета силы резания

|

Режимы резания

|

Черновое точение

|

Чистовое точение

|

|

Сила резания F,

Н

|

955

|

29,74

|

Момент резания

, H,(3.1.2.7)

, H,(3.1.2.7)

где d - диаметр обрабатываемой детали, м,

тогда, для чернового точения

Нм,

Нм,

при

чистовом точении

Нм.

Нм.

Результаты

расчета моментов резания сведены в табл. 3.1.2.7.

Таблица 3.1.2.7 Результаты расчета моментов резания

|

Режимы резания

|

Черновое точение

|

|

F, Н

|

955

|

31,73

|

|

d, м

|

0,04

|

0,0366

|

|

Mp

|

19,1

|

0,54

|

3.1.3 Предварительный выбор двигателя

Электропривод производственного механизма считается работоспособным, если

он работает в заданном технологическом режиме. Это возможно в том случае, когда

номинальная мощность двигателя соответствует нагрузке на его валу и режиму его

работы.

При расчете номинальной мощности двигателя предварительно можно принять

как

, кВт,(3.1.3.1)

, кВт,(3.1.3.1)

где Mmax - максимальный статический момент, приведенный

к валу двигателя, Н; ωmax - максимальная частота вращения вала

двигателя в рад/с.

Определим статические моменты при черновом и чистовом точении по формуле

, Н,(3.1.3.2)

, Н,(3.1.3.2)

где F - сила резания для заданного режима,

Н; ρ=0.0095 - радиус приведения к валу двигателя со скоростью ω;

η=0.95 - КПД

механической передачи. Результаты сведем в табл. 3.1.2.8.

Таблица 3.1.2.8 Результаты расчета силы резания и статического момента

|

F, Н

|

Mст,

Нм

|

|

Черновой режим

|

955

|

9,6

|

|

Чистовой режим

|

31,73

|

0,3

|

Из проведенных расчетов видно, что максимальному статическому моменту

соответствует момент при черновом точении. Максимальную частоту вращения

двигателя определяем исходя из условия, обеспечения скорости быстрых

перемещений суппорта V=2 м/мин

рад/с

рад/с

или

об/мин.

об/мин.

Частота вращения двигателя на рабочих подачах определяется по формуле

рад/с.(3.1.3.3)

рад/с.(3.1.3.3)

Найденные результаты сведены табл. 3.1.2.9.

Таблица 3.1.2.9 Результаты расчета угловой скорости

|

V, м/мин

|

ω,

рад/с

|

n,об/мин

|

|

Ускоренное перемещение

|

2

|

209,44

|

2000

|

|

Черновое точение

|

0,45

|

47,12

|

450

|

|

Чистовое точение

|

0,045

|

4,71

|

45

|

Определим необходимую мощность двигателя

кВт.

кВт.

3.2 Выбор рода тока и типа

электропривода

Выбор рода тока и типа электропривода целесообразно производить на основе

рассмотрения и сравнения технико-экономических показателей ряда вариантов,

удовлетворяющих техническим требованиям данной рабочей машины. На основании

исходных данных и требований, предъявляемых к электроприводу, необходимо

выбрать вариант электропривода, способный полностью выполнить требования и быть

одновременно максимально экономичным.

«Правила устройства электроустановок» [10] рекомендуют начинать процесс

выбора рода тока с двигателей переменного тока.

«...V-3-11. Для привода механизмов, не требующих регулирования частоты

вращения, независимо от их мощности, рекомендуется применять электродвигатели

синхронные или асинхронные с короткозамкнутым ротором.

Для привода механизмов, имеющих тяжелые условия пуска или работы либо

требующих изменения частоты вращения, следует применять электродвигатели с

наиболее простыми и экономичными методами пуска или регулирования частоты

вращения, возможными в данной установке...

«…V-3-14. Электродвигатели постоянного тока допускается применять только

в тех случаях, когда электродвигатели переменного тока не обеспечивают

требуемых характеристик механизма либо не экономичны...»

Для нерегулируемого привода выбор типа двигателя прост. Двигатели

переменного тока проще по конструкции, стоимость их ниже, обслуживание тоже

требует меньших затрат. При повторно-кратковременном режиме работы с частыми

пусками и торможениями рационально использовать двигатели повышенного

скольжения.

Для регулируемого привода задача выбора типа привода решается сложнее. В

зависимости от диапазона и плавности регулирования скорости, требований к

качеству переходных процессов могут быть применены как системы реостатного

регулирования скорости, так и системы с индивидуальными преобразователями. При

глубоком регулировании скорости в большинстве случаев вопрос решается в пользу

приводов постоянного тока. Однако конкурентными по своим свойствам являются

приводы с частотным и частотно-токовым управлением. Преимущества приводов с

асинхронными двигателями - простота конструкции и повышенная надежность

двигателей, возможность их изготовления в поточном производстве.

Препятствием к быстрому внедрению частотно-регулируемых приводов является

сложность систем управления, что приводит к недостаточной надежности их работы

и повышенной стоимости. Появление на мировом рынке частотно-регулируемых

электроприводов с микропроцессорным управлением повышает их надежность, но

стоимость их не снижается.

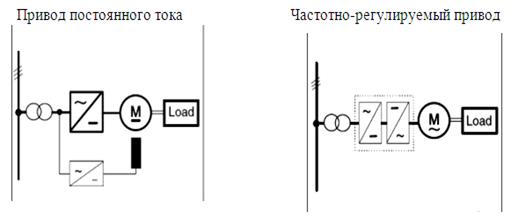

Сравнением основные характеристики электроприводов постоянного тока и

переменного тока в промышленном применении

Сравнение проводится между 6-пульсными 3-фазными тиристорными приводами

постоянного тока с независимым возбуждением [далее называемыми ППТ] и 3-фазными

приводами переменного тока на базе преобразователя частоты с широтно-импульсной

модуляцией и асинхронного двигателя [далее называемыми ЧРП - частотно регулируемый

привод], в следующих типовых категориях:

ППТ - P

= 11 kW ... 5200 kW; U = 200 V ... 1190 V

ЧРП - P

= 0.75 kW ... 2000 kW; U = 380 V ... 690 V

В первом приближении существенных отличий между этими приводами не так и

много; однако, при более детальном рассмотрении, выявляются характерные

особенности приводов и различие физических принципов функционирования Различия

между тиристорными преобразователями постоянного тока и преобразователями

частоты

Коммутация и преобразование электрической энергии:

Структурная схема 1-квадрантного электропривода постоянного тока. Переход

тока от одного тиристора к другому начинается с пускового импульса, и после

этого продолжается в линейно взаимосвязанном режиме. Это значит, что напряжение

между коммутируемыми фазами сети поляризуется таким образом, что ток вновь

открываемого тиристора увеличивается, и запирает предшествующий тиристор,

снижая его ток до ноля. Коммутация тиристоров производится естественным путем

(напряжением сети) при переходе тока через ноль и запирание тиристоров

происходит без каких-либо проблем даже при значительной перегрузке. Поэтому

тиристоры могут выбираться не по пиковому току, а по среднедействующему

номинальному току нагрузки.

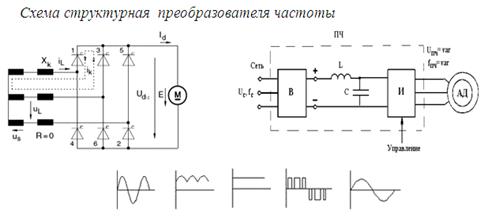

Рис. 3.2.1 Типовая схема преобразователя частоты

На рис. 3.2.1 показан состав силовой части такого преобразователя

частоты: сеть переменного тока - неуправляемый выпрямитель В -шины

постоянного тока - конденсатор LC-фильтра - автономный инвертор

напряжения И с широтно-импульсной модуляцией (ШИМ) - асинхронный

двигатель АД, к которому приложено переменное 3-фазное напряжение с

регулируемой частотой f = var и амплитудой U =var ; управление

инвертором осуществляется блоком управления БУ.

Хотя входной выпрямительный мост преобразователя частоты работает подобно

приводу постоянного тока, однако выпрямленный им ток должен быть преобразован

обратно в 3-х фазный переменный с помощью инвертора. Так как у постоянного тока

нет никаких переходов через ноль, то переключающие элементы (IGBT транзисторы)

должны прерывать полный ток нагрузки. Когда IGBT транзистор закрывается, ток

проходит через обратный диод на противоположный полюс напряжения постоянного

тока. Переключение происходит без контроля напряжения, но оно возможно в любое

время независимо от формы сетевого напряжения.

Результат

Коммутация в преобразователях частоты происходит с большой частотой и в

выходном напряжении появляется высокочастотная составляющая, и могут возникнуть

проблемы с электромагнитной совместимостью.

В преобразователях постоянного тока есть только один контур

преобразования энергии (AC → DC). В преобразователях частоты два контура

преобразования энергии (AC → DC и DC → AC), т.е. потери мощности

удваиваются по сравнению с приводами постоянного тока.

Потери мощности, полученные эмпирическим путем следующие: ППТ - 0.8 % ...

1.5 % от номинальной мощности; ЧРП - 2 % ... 3.5 % от номинальной мощности.

Место, требуемое для размещения шкафа преобразователя мощностью от 100

kW: ППТ - 100 %, ЧРП - 130 % ... 300 %. Это преимущество приводов постоянного

тока обуславливает уменьшение размера и стоимости электрошкафа и системы

охлаждения.

Вывод

Сравнив достоинства и недостатки привода постоянного тока и привода

переменного тока выбираю частотно-регулируемый привод.

Сравнительная характеристика синхронного сервопривода на постоянных

магнитах и асинхронного сервопривода

Синхронные двигатели на постоянных магнитах

Достоинства:

– хорошая управляемость (стабильность скорости);

– большая величина отношения мощность/размер;

– высокий КПД;

– не требуют обслуживания (нет щёток);

– высокая перегрузочная способность (до 5·Tном);

– пониженный нагрев при малых скоростях;

– высокий динамический коэффициент (Tmax/J);

– большой диапазон регулирования (до 32000);

– высокая точность позиционирования;

– обеспечение удержания вала при нулевой скорости.

Недостатки:

– Высокая стоимость преобразователя и двигателя;

– Не работает без датчика обратной связи;

– Ограничение максимальной скорости.

Трехфазные асинхронные двигатели (с энкодером)

Достоинства:

– высокий КПД;

– не требуют обслуживания (нет щёток);

– большая максимальная скорость;

– хорошая управляемость (стабильность скорости);

– большой диапазон регулирования (до 32000);

– обеспечение удержания вала при нулевой скорости;

– высокая точность позиционирования;

– может работать без датчика обратной связи.

Недостатки:

– нагрев при малых скоростях -> независимая вентиляция;

– перегрузочная способность (до 3 · Tном);

– высокая стоимость (преобразователь, энкодер);

– не большая величина отношения мощность/размер.

Сравнение двух приводов в табл. 3.2.1.

Таблица 3.2.1

|

Асинхронный

|

Синхронный

|

|

Номинальная мощность: 0,75

кВт

|

Номинальная мощность: 0,75

кВт

|

|

Ном. скорость: 2825 об/мин

|

Ном. скорость: 3000 об/мин

|

|

Ном. момент: 2,5 Н · м

|

Ном. момент: 2,4 Н · м

|

|

Макс. момент: 6,6 Н · м

|

Макс. момент: 12,0 Н · м

|

|

Момент инерции ротора: 5,7

x 10-4 кг · м2

|

Момент инерции ротора: 2,7

x 10-4 кг · м2

|

|

Теоретическое время разгона

до 3000 об/мин: 27 мс

|

Теоретическое время разгона

до 3000 об/мин: 7 мс

|

|

Номинальный ток: 3,0 А

|

Номинальный ток: 2,6 А

|

|

Номинальное напряжение: 230

В

|

Номинальное напряжение: 190

В

|

|

КПД: 77 %

|

КПД: 88 %

|

3.3 Выбор комплектного силового

электрооборудования

3.3.1 Выбор преобразователя

(комплектного электропривода)

На основании требований, предъявляемых к электроприводу, и анализа

результатов предварительной проверки двигателя по производительности, нагреву и

обеспечению технологических условий осуществляется выбор комплектного

электропривода.

Комплектный электропривод состоит из:

- электродвигатель;

- силовой трансформатор (или токоограничивающий реактор);

- силовой тиристорный преобразователь для питания двигателя,

состоящий из силовых тиристоров с системой охлаждения, защитных

предохранителей, разрядных, фильтрующих и защитных R, L, С - цепей;

- для привода постоянного тока - тиристорный преобразователь

для питания обмотки возбуждения при регулируемом магнитном потоке двигателя

постоянного тока (или встроенный источник возбуждения, или аппаратуру для

подключения обмотки возбуждения к сети постоянного напряжения при

нерегулируемом потоке двигателя);

- систему импульсно-фазового управления, устройства выделения

аварийного режима, контроля предохранителей и защиты от перенапряжений;

- коммутационную и защитную аппаратуру в цепях постоянного и

переменного тока (автоматические выключатели, линейные контакторы, рубильники);

- сглаживающий реактор в цепи постоянного тока (при

необходимости);

- устройство динамического торможения (при необходимости);

- шкаф высоковольтного ввода (при необходимости);

- систему управления электроприводом;

- комплект аппаратов, приборов и устройств, обеспечивающих

оперативное управление, контроль состояния и сигнализацию электропривода;

- узлы питания обмотки возбуждения тахогенератора и

электромеханического тормоза.

При выборе модели частотного преобразователя следует исходить из

конкретной задачи, которую должен решать электропривод:

– типа и мощности подключаемого электродвигателя,

– точности и диапазона регулирования скорости,

– точности поддержания момента вращения на валу двигателя.

При работе со стандартным асинхронным двигателем преобразователь следует

выбирать с соответствующей мощностью. При выборе преобразователя для работы со

специальными двигателями (двигатели с тормозами, синхронные двигатели,

высокоскоростные и т.д.) следует руководствоваться, прежде всего, номинальным

током преобразователя, который должен быть больше номинального тока двигателя.

Для увеличения точности поддержания момента и скорости на валу двигателя

в наиболее совершенных преобразователях реализовано векторное управление,

позволяющее работать с полным моментом двигателя в области нулевых частот, поддерживать

скорость при переменной нагрузке без датчиков обратной связи, точно

контролировать момент на валу двигателя.

Iнтп ≥Iн;нтп≥Uн.

где Iн, Uн - номинальные значения тока и напряжения

двигателя; Iнтп, Uнтп - номинальные значения тока и

напряжения преобразователя.

Исходя из технологических требований предъявляемых к электрооборудованию

выбираю комплектный электропривод главного движения 690C-011-4-BS с двигателем MA-100 P-FB с

принудительным охлаждением. Совместное комплектное решение для станочного оборудования

мировых производителей фирмы «Балт-Систем» (Россия) и фирмы «SSD Parvex»

(Франция).

Технические данные приведены в табл. 3.3.2.1.

Таблица 3.3.2.1

|

Тип

|

Макс. мощность двигателя,

кВт

|

Мощность преобразователя,

кВА

|

Ном. ток, А

|

Ном. напряжение, В

|

|

690C-011-4-BS

|

11

|

18

|

25

|

380

|

Основные характеристики асинхронного двигателя главного движения в табл.

3.3.2.2.

Таблица 3.3.2.2

|

Тип

|

Ном. мощность, кВт

|

Ном. скорость, об/мин

|

Ном. ток, А

|

Ном. момент, M·n

|

Ном. напряж., В

|

Ном. частота, Гц

|

cosφ

|

|

MA-100 P-FB

|

11,0

|

1460

|

23

|

72

|

380

|

50

|

0,85

|

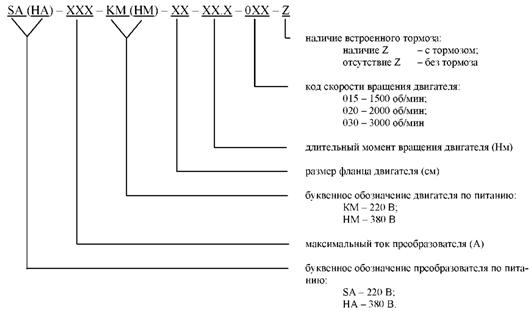

В качестве привода подач комплектный привод подачи НА-075-HM-13-17.0-020-Z (Япония) (максимальный ток Imax=75 А) с синхронными вентильными электродвигателями HM переменного тока с возбуждением от

постоянных магнитов.

Характеристики сервопривода серии НА приведены в табл. 3.3.2.3.

Таблица 3.3.2.3

|

Наименование

|

Наименование комплектного

привода серии HA

|

Рн, ВА

|

ωн ,

об/мин

|

Iн, А

|

Uн, В

|

|

Электропривод оси Z

|

HA-075

|

4000

|

2000

|

10,0

|

380

|

Характеристики синхронного электродвигателя подач в табл. 3.3.2.4.

Таблица 3.3.2.4

|

Наименование

|

Тип

|

Рн, кВт

|

nмакс

об/мин

|

Mд0,,

Нм

|

Iн, А

|

Uн, В

|

cosφ

|

|

Электродвигатель оси Z

|

HM-13-17.0-020-Z

|

3,8

|

2000

|

17

|

9,5

|

380

|

0,9

|

Привод главного движения 690 P+ с двигателем серии MA

Векторный привод главного движения серии 690 P+ Векторный привод главного движения

построен на базе 32-битного микропроцессора и предназначен для управления

асинхронным двигателем. Продукция компании PARVEX. Описание

Векторное управление по потоку. Превосходные параметры в режиме регулирования

с разомкнутым контуром: крутящий момент 150% при частоте 0.5 Гц.

Бесшумная работа. Режим бесшумной работы без снижения тока (за счет

повышения несущей частоты).

Широкий выбор дополнительных карт: сетевые интерфейсы, функции ПЛК,

интерфейс Mechatrolink, аналоговые и дискретные входы/выходы и т.п.

Программное обеспечение для программирования: CX-drive для настройки

параметров .(прикладное программное обеспечение для инверторов) и

дополнительная карта с функциями ПЛК.

Диапазон регулирования скорости:

– 1:40 (V/f-регулирование)

– 1:100 (векторное управление с разомкнутым контуром)

– 1:1000 (векторное управление с замкнутым контуром)