Методи одержання тонкоплівкових матеріалів

МІНІСТЕРСТВО

ОСВІТИ І НАУКИ УКРАЇНИ

СУМСЬКИЙ

ДЕРЖАВНИЙ УНІВЕРСИТЕТ

Факультет

електроніки та інформаційних технологій

Кафедра

прикладної фізики

З

В І Т

з

виробничої практики

методи одержання тонкоплівкових матеріалів

Керівник

практики Степаненко А.О.

Студент-практикант,

групи

ЕП- 01 Демиденко О.О.

Суми

2013

ЗМІСТ

ВСТУП

РОЗДІЛ 1 МЕТОДИ НАНЕСЕННЯ

ТОНКИХ ПЛІВОК В ВАКУУМІ

.1 Процес нанесення тонких

плівок

.2 Метод термічного

випаровування

.3 Метод іонного

розпилення

РОЗДІЛ 2 ОБЛАДНАННЯ ДЛЯ НАНЕСЕННЯ

ТОНКИХ ПЛІВОК

.1 Будова та принцип

роботи ВУП-5М

.2 Види випарників та їх

застосування

.3 Експериментальні

результати

ВИСНОВКИ

СПИСОК ВИКОРИСТАНОЇ ЛІТЕРАТУРИ

ВСТУП

Вакуумна техніка широко

застосовується як у багатьох галузях промисловості так і при наукових

дослідженнях.

В останні десятиліття значний

інтерес викликають дослідження фізичних процесів, що відбуваються у зразках

малих розмірів, а саме тонких металевих плівках. Це обумовлено тим, що з

розвитком науково-технічного прогресу з’явилась можливість отримувати

тонкоплівкові матеріали з попередньо заданими фізичними властивостями. Завдяки

цьому дослідження плівок важливі не лише з наукової точки зору, а й з

практичної (виникла перспектива створення нових електронних приладів, широкого

застосування ці об’єкти набули в багатьох галузях сучасної техніки).

Тонкі металеві плівки мають фізичні

властивості які істотно відрізняються від властивостей масивних зразків такого

ж матеріалу. Деякі фізичні властивості можна задати, впливаючи на процес одержання

плівок. Ці параметри, значною мірою, визначаються методом одержання того чи

іншого зразка. Існує досить велика кількість способів нанесення тонких плівок,

але всі вони поділяються на термічне випаровування та іонне розпилення, можлива

також комбінація цих методів.

Останнім часом тонкоплівкові

технології стрімко розвиваються і є всі передумови для розвитку у майбутньому.

Мета роботи: дослідження механізмів

вакуумної конденсації методом термічного випаровування на установці ВУП-5М.

РОЗДІЛ 1. 1. МЕТОДИ НАНЕСЕННЯ ТОНКИХ

ПЛІВОК В ВАКУУМІ

1.1 Процес нанесення тонких плівок

Процес нанесення тонких плівок у

вакуумі полягає в генерації потоку частинок, спрямованого в бік оброблюваної

підкладки, і подальшої їх конденсації з утворенням тонкоплівкових шарів на

поверхні, що покривається.

При нанесенні тонких плівок

одночасно протікають три основних процеси: генерація направленого потоку

частинок осаджуваної речовини; проліт частинок у розрідженому (вакуумному)

просторі від їх джерела до оброблюваної поверхні; осадження (конденсація)

частинок на поверхні з утворенням тонкоплівкових шарів.

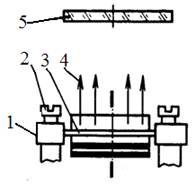

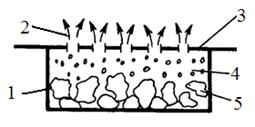

Рис. 1.1. Схема установки для нанесення плівок

[1]

тонкий плівка вакуум термічний

Типова установка нанесення тонких плівок у

вакуумі (рис. 1.1.) має каркас 11 на якому змонтовані вакуумна робоча камера 5

з джерелом 1, що наноситься, підкладкотримачем 4 з підкладками 3, а також

вакуумна система 10. Системи електроживлення та управління установкою, як

правило, розташовані в окремих шафах (стійках).

Робоча вакуумна камера 5 являє собою

циліндричний ковпак з нержавіючої сталі, який підйомним механізмом може

підніматися вгору для доступу до підковпачних пристроїв. У опущеному стані

ковпак герметизується на базовій плиті 9 ущільнюючою кільцевою прокладкою 8 з

вакуумної гуми. Кран 6 служить для напуску в камеру повітря, а датчик 7 - для

вимірювання вакууму в її робочому просторі. Над джерелом 1, генеруючим потік 2

частинок матеріалу, що наноситься, розташований підкладкотримач 4, на якому

кріпляться підкладки 3 з необхідною орієнтацією. Вакуумна система кріпиться до

отвору в базовій плиті і призначена для відкачування робочої камери.

Процес росту плівки на підкладці

складається з двох етапів: початкового і завершального. Розглянемо, як

взаємодіють частинки, що наносяться у вакуумному просторі і на підкладці.

Покинувши поверхню джерела частинки

речовини рухаються через вакуумне (розріджене) середовище з великими

швидкостями (порядку сотень і навіть тисяч метрів за секунду) до підкладки і

досягають її поверхні, віддаючи їй при зіткненні частину своєї енергії. Частка

енергії, що передається тим менше, чим вище температура підкладки.

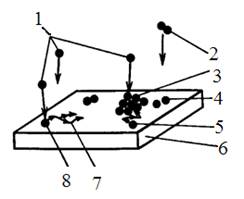

Рис. 1.2. Взаємодія осаджуваних

частинок з підкладкою: 1 - частинки в вакуумному середовищі; 2 - дуплет

частинок в вакуумному середовищі; 3 -центр кристалізації; 4 - адсорбований

дуплет частинок; 5 - рост кристаліту за рахунок мігруючих частинок; 6 -

підкладка; 7 - поверхнева міграція частинок; 8 - адсорбована частинка [1]

Зберігши при цьому певний надлишок

енергії, частинка речовини здатна переміщатися (мігрувати) по поверхні

підкладки. При міграції по поверхні частинка поступово втрачає надлишок своєї

енергії, прагнучи до теплової рівноваги з підкладкою, і при цьому може

відбутися наступне. Якщо на шляху руху частинка втратить надлишок, своєї

енергії, вона фіксується на підкладці (конденсується). Зустрівши на шляху руху

потенціальний "бугор" (слабкий зв'язок з підкладкою) і володіючи

достатнім надлишком енергії, молекула залишає підкладку (ревипаровування).

Зустрівши ж на шляху руху іншу мігруючу частку (або групу частинок), вона

вступить з нею в металевий зв'язок, створивши адсорбований дуплет. При досить

великому об'єднанні такі частинки повністю втрачають здатність мігрувати і

фіксуються на підкладці, стаючи центром кристалізації [1].

Металевий зв'язок утворюється тоді,

коли електрони зближуються і орбіти валентних електронів перекриваються між

собою. Усі валентні електрони рівномірно розподіляються у просторі між атомами,

утворюючи електронний газ. Зв’язок між іонами виникає в результаті їх взаємодії

з електронним газом [2].

Навколо окремих центрів

кристалізації відбувається ріст кристалітів, які згодом зростаються і утворюють

суцільну плівку. Зростання кристалітів відбувається як за рахунок мігруючих по

поверхні частинок, так і в результаті безпосереднього осадження частинок на

поверхню кристалітів. Можливе також утворення дуплетів у вакуумному просторі

при зіткненні двох частинок, які в кінцевому підсумку адсорбуються на

підкладці.

Різні забруднення у

вигляді пилинок і слідів органічних речовин істотно спотворюють процес росту

плівок і погіршують їх якість.

Утворенням

суцільної плівки закінчується початковий етап процесу. Так як з цього моменту

якість поверхні підкладки перестає впливати на властивості нанесуваної плівки,

початковий етап має вирішальне значення в їх формуванні. На завершальному етапі

відбувається ріст плівки до необхідної товщини.

При інших незмінних

умовах ріст температури підкладки збільшує енергію, тобто рухливість адсорбованих

молекул, що підвищує ймовірність зустрічі мігруючих молекул і призводить до

формування плівки крупнокристалічної структури. Крім того, при збільшенні

щільності падаючого пучка підвищується ймовірність утворення дуплетів і навіть

багатоатомних груп. У той же час зростання кількості центрів кристалізації

сприяє утворенню плівки дрібнокристалічної структури.

Конденсація плівки

на підкладці залежить від температури підкладки. Існує така температура

підкладки, яка називається критичною при перевищенні якої всі атоми

відбиваються від підкладки і плівка не утворюється [1].

До підкладок існує

ряд вимог серед яких: стійкість до температури, механічна міцність, високий

питомий електричний опір ізоляції, високий коефіцієнт теплопровідності,

відповідність коефіцієнта лінійного розширення до матеріалу плівки. В якості

матеріалів для підкладок використовують скло, кераміку, ситал, фотоситал, а

також полімерні матеріали (лавсан) тощо [3].

Дослідження

конденсації і росту плівки в початковий момент часу її утворення вкрай важливі,

оскільки властивості плівки переважно визначаються на цьому етапі.

На процес утворення

плівки впливає стан поверхні підкладки. Великий вплив мають також молекули

залишкових газів, які порушують умови конденсації і структуру плівки.

Молекули

залишкового газу знаходяться в хаотичному тепловому русі і зіштовхуються з

поверхнею у будь-якій її частині, у тому числі і з підкладкою. Ступінь

забрудненості конденсованої плівки визначається відношенням числа молекул

залишкового газу, що осідають на підкладці, до числа молекул випаровуваної

речовини.

Процеси, що відбуваються при

нанесенні тонких плівок, багато в чому визначаються ступенем вакууму в робочих

камерах, який характеризується середньою довжиною вільного пробігу частинок

осаджуваної речовини.

Якщо вакуум не достатньо високий,

значна частина частинок, що летять від джерела потоку, зустрічає молекули

залишкового газу і в результаті зіткнення з ними втрачає початковий напрямок

свого руху і не потрапляє на підкладку. Це істотно знижує швидкість нанесення

плівки.

Рис. 1.3. Рух

частинок речовини в умовах середнього(а) і високого(б) вакууму:

- робочий об’єм;

2,9 - частинки осаджені на стінки камери; 3 - частинки осаджені на зворотню

сторону підкладки; 4 - підкладка; 5,10 - частинки осаджені на лицьову сторону

підкладки без зіткнень; 6 - частинка осаджена на лицьову сторону підкладки

після зіткнень; 7 - джерело випромінювання; 8-тінь від підкладки [1]

Залишкові гази в

робочій камері, поглинуті зростаючою на підкладці плівкою в процесі її росту,

вступають в хімічні реакції з речовиною яка наноситься, що погіршує

електрофізичні параметри плівки (підвищується її опір, зменшується адгезія,

виникають внутрішні напруження).

Рис. 1.4. Взаємодія

молекул газу з атомами осаджуваної речовини [1]

Чим нижче вакуум і

чим більше в залишковій атмосфері домішків активних газів, тим сильніше їх

негативний вплив на якість плівок, а також на продуктивність процесу [1].

Існує три основні

методи отримання тонких плівок:

термічне

випаровування;

- іонне

розпилення;

іонно-термічне

розпилення.

Кожен з методів має

свої особливості, переваги і недоліки. Найбільше поширення отримав метод

термічного випаровування.[4]

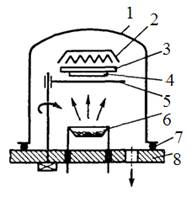

1.2 Метод термічного випаровування

Метод термічного випаровування

полягає в нагріванні речовин у спеціальних випарниках до температури, при якій

починається помітний процес випаровування, і подальшої конденсації парів

речовин у вигляді тонких плівок на оброблюваних поверхнях, розташованих на деякій

відстані від випарника. Робоча камера вакуумної установки (рис. 1.5.)

представляє собою циліндричний металевий або скляний ковпак 1, який

встановлюється на опорній плиті 8. Між ковпаком і плитою знаходиться гумова

прокладка 7, що забезпечує щільне з'єднання робочої камери з опорною плитою.

Усередині робочої камери розташовані: підкладка 4, яка закріплюється на тримачі

3, нагрівач підкладки 2, випарник 6 для нагріву напилюваних речовин.

Між випарником і підкладкою

встановлюється заслінка 5, що дозволяє в потрібний момент припиняти попадання

випаровуваної речовини на підкладку. Робоча камера відкачується вакуумним

насосом. Залишковий тиск під ковпаком вимірюється вакуумметром [4].

Процес термічного напилення в

вакуумі розбивається на три етапи:

.Випаровування речовини.

.Поширення парів випаровуваної

речовини.

.Конденсація парів випаровуваної

речовини на підкладці і утворення плівкової структури.

Умовною, практично встановленої

температурою випаровування вважається температура, при якій тиск насиченої пари

речовини становить приблизно 1,3 Па.

Деякі речовини (Ti, Cr, Mg ) мають

температуру випаровування нижче температури плавлення. Вони досить інтенсивно

випаровуються з твердого стану. Процес переходу речовини з твердого стану в

пару, минаючи рідку фазу, називають сублімацією [1].

Процес випаровування і якість

нанесених плівок значною мірою визначаються типом і конструкцією випарників.

Всі випарники відрізняються між собою за способом нагріву випаровуваної

речовини. За цією ознакою способи нагріву класифікуються наступним чином:

резистивний, електронно-променевий і лазерний [5].

Нагрівання електропровідного тіла,

що володіє високим електричним опором при проходженні через нього електричного

струму, називають резистивним. При цьому, як правило, використовують змінний

струм.

Переваги резистивного нагріву:

високий ККД, низька вартість обладнання, безпека в роботі і малі габаритні

розміри. Факторами, що обмежують застосування випарників з резистивним

нагріванням є можливість забруднення плівки матеріалом нагрівача, а також малий

ресурс роботи через старіння (руйнування) нагрівача, що вимагає його

періодичної заміни. До числа основних недоліків методу також слід віднести

відсутність помітної іонізації парів матеріалу, який випаровується, труднощі

керування основними параметрами потоку, високу інерційність випарників [1].

Випарники з електронно-променевим

нагріванням засновані на тому, що кінетична енергія потоку прискорених

електронів, при бомбардуванні ними поверхні речовини, перетворюється на теплову

енергію, в результаті чого вона нагрівається до температури випаровування.

Швидке переміщення нагрітої зони в результаті відхилення потоку електронів,

можливість регулювання і контролю потужності нагріву і швидкості осадження

створюють передумови для автоматичного керування процесом. Метод дозволяє

отримати високу чистоту і однорідність осаджуваної плівки, оскільки

реалізується автотигельне випаровування матеріалу. Недоліки

електронно-променевого нагріву: складність апаратури живлення і управління,

труднощі випаровування металів високої теплопровідності (мідь, алюміній,

срібло, золото) з водоохолоджуваного тигля, необхідність частої заміни катода,

а також живлення високими напругами [1].

У методі лазерного випаровування

речовина нагрівається за допомогою фокусуючого випромінювання лазера, що

знаходиться поза вакуумною камерою.

Значною перевагою цього способу є

те, що при випаровуванні за допомогою лазерного випромінювання може бути

розігріта тільки невелика ділянка випаровуваної речовини, що дозволяє виключити

забруднення, що заносяться газовиділеннями з розігрітих частин звичайних

випарних систем [5].

Перевагами методу термічного

випаровування є:

висока швидкість випаровування

речовин і можливість регулювання її в широких межах за рахунок зміни

прикладеної до випарника потужності;

висока продуктивність при груповому

завантаженні і обробці підкладок;

можливість одночасно з осадженням

плівки отримувати необхідну конфігурацію тонкоплівкових елементів пасивної

частини інтегральних мікросхем за рахунок використання масок;

можливість вести процес як у

високому вакуумі, так і в окислювальному і відновлювальному середовищі

розрідженого газу.

Термічне вакуумне напилення має ряд

недоліків і обмежень, головні з яких наступні:

напилювання плівок з тугоплавких

матеріалів (W, Mo, SiO2, Al2O3 та ін.) вимагає високих температур на випарнику,

при яких неминуче забруднення потоку матеріалом випарника;

при напиленні сплавів відмінність в

швидкості випаровування окремих компонентів призводить до зміни складу плівки в

порівнянні з вихідним складом матеріалу, вміщеного у випарник;

інерційність процесу, що вимагає

введення в робочу камеру заслінки з електромагнітним приводом;

нерівномірність товщини плівки, що

призводить до застосування пристроїв переміщення підкладок та коригувальних

діафрагм.

Перші три недоліки обумовлені

необхідністю високотемпературного нагріву речовини, а останній - високим

вакуумом в робочій камері [6].

1.3 Метод

іонного розпилення

Принцип дії пристроїв іонного

розпилення заснований на таких фізичних явищах, як іонізація частинок газу,

тліючий розряд у вакуумі і розпорошення речовин бомбардуванням прискореними

іонами.

Процес розпилення іонним

бомбардуванням є "холодним" процесом, тому що атомарний потік

речовини на підкладку створюється шляхом бомбардування поверхні твердого зразка

(мішені) іонами інертного газу і збудження поверхні атомів до енергії, що

перевищує енергію зв'язку з сусідніми атомами. Необхідний для цього потік іонів

створюється в електричному газовому розряді, для чого тиск газу в робочій

камері повинний бути в межах 0,1-1 Па, тобто на кілька порядків більш високий,

ніж у камері установки термовакуумного напилення.

Остання обставина призводить до

розсіювання потоку атомів з мішені і підвищенню рівномірності товщини

осаджуваної плівки до ± 1%, причому без застосування додаткових пристроїв.

Метод іонного розпилення заснований

на бомбардуванні мішені, виготовленої з матеріалу, що осаджуеться, швидкими

частинками. Вибиті з мішені в результаті бомбардування частинки утворюють

потік, що наноситься, який осідає у вигляді тонкої плівки на підкладках,

розташованих на деякій відстані від мішені.

Важливим фактором, що визначає

експлуатаційні особливості та конструкції установок іонного розпилення, є

спосіб генерації іонів, що бомбардують мішень. Відповідно до цього установки

іонного розпилення оснащуються простою двоелектродною або магнетронною системою

[1].

Катодне розпилення - один із

різновидів розпилення іонним бомбардуванням.

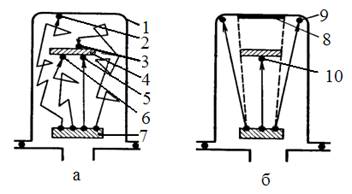

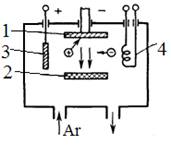

Основними елементами робочої камери

(рис. 1.6.) є: 1 - вакуумний ковпак з нержавіючої сталі, 2 - катод, 3 - мішень

з матеріалу, що підлягає розпорошення і осадження, 4 - анод з розміщеними на

ньому підкладками 5, 6 - натікач. Живлення здійснюється постійною напругою,

нижній електрод з підкладками заземлений і знаходиться під більш високим

потенціалом, ніж катод-мішень.

Рис. 1.6. Схема катодної системи

іонного розпиления [1]

Розряд розділений на дві зони: темний

катодний простір і область яка світиться. На темний катодний простір припадає

основне падіння напруги. Тут заряджені частинки розганяються до енергії,

достатньої, щоб іони, бомбардуючи катод-мішень, звільняли поверхневі атоми й

електрони (якщо мішень з провідного матеріалу), а електрони - на кордоні

темного катодного простору іонізували молекули аргону. При іонізації

утворюється іон аргону, який, прискорюючись, рухається до мішені, і електрон,

який, як і "відпрацьований" іонізуючий електрон, дрейфує до анода в

слабкому полі області що світиться. Звільнений з поверхні мішені атом речовини,

долаючи зіткнення з молекулами та іонами аргону, досягає поверхні підкладки.

При цьому безперервний потік іонів бомбардує мішень, і безперервний потік

атомів речовини рухається до підкладки.

Швидкість нанесення плівки в діодних

системах становить близько 0,5 нм/с. Катод і анод можуть охолоджуватися для

запобігання від перегріву [1].

Переваги катодної системи: велика

площа розпилюючої мішені, що забезпечує ефективну площу реалізації, велика

енергія конденсуюючих атомів забезпечує високу адгезію плівки до підкладки,

рівномірність товщини плівки. До недоліків слід віднести необхідність підтримки

високого розряду відносно високого тиску аргону, що підвищує ймовірність осадження

газу на підкладці, складність у використанні вільних масок викликана ефектом

підпилення, невисока швидкість процесу [5].

Катодне розпилення поступово

витісняється більш досконалими процесами високочастотного і магнетронного

розпилення. Для збільшення швидкості розпилення необхідно збільшити

інтенсивність іонного бомбардування мішені, тобто щільність іонного струму на

поверхні мішені. З цією метою використовують магнітне поле В, силові лінії

якого паралельні розпилюючій поверхні і перпендикулярні силовим лініям

електричного поля Е.

Катод (мішень) поміщений в схрещені

електричне (між катодом і анодом) і магнітне поле, створюване магнітною

системою. Наявність магнітного поля у розпилюючої поверхні мішені дозволяє

локалізувати плазму аномального тліючого розряду безпосередньо біля мішені.

Дуги силових ліній В замикаються між полюсами магнітної системи. Поверхня

мішені, розташована між місцями входу і виходу силових ліній В і інтенсивно

розпорошується, має вигляд замкнутої доріжки, геометрія якої визначається формою

полюсів магнітної системи. При подачі постійної напруги між мішенню і анодом

виникає неоднорідне електричне поле і збуджується аномальний тліючий розряд.

Емітовані з катода під дією іонного бомбардування електрони захоплюються

магнітним полем і потрапляють в пастку, створювану, з одного боку магнітним

полем, що повертає електрони на катод, а з іншого боку - поверхнею мішені,

відбиваючою електрони. У результаті електрони здійснюють складний циклоїдальних

рух біля поверхні катода. У процесі цього руху електрони зазнають численні

зіткнення з атомами аргону, забезпечуючи високий ступінь іонізації, що

призводить до збільшення інтенсивності іонного бомбардування мішені і

відповідно значного зростання швидкості розпилення.

До основних достоїнств магнетронних розпилювальних

систем слід віднести: високі швидкості розпилення при низьких робочих напругах

(≈ 500 В) і невеликих тисках робочого газу, низькі радіаційні дефекти і

відсутність перегріву підкладок, малу ступінь забрудненості плівок сторонніми

газовими включеннями, можливість отримання рівномірних по товщині плівок на

великій площі підкладок [1].

Іонно-плазмовий метод. У цьому

методі третє джерело виконує функцію термоемісійного катода, тим самим

збільшуючи концентрацію електронів, а отже, і іонізованих атомів робочого газу,

причому збільшення кількості іонів аргону можливо при зменшенні його тиску до

10-1-10-2 Па, що забезпечує нанесення плівок, не забруднення сторонніми

домішками. Наявність термокатоду дозволяє наблизити мішень до підкладки, що

збільшує швидкість нанесення плівки.

Рис. 1.7. Схема установки для

нанесення покриттів іонно-плазмовим розпиленням: 1 - катод-мішень; 2 -

підкладка; 3 - анод; 4 - термокатод [4]

Робочу камеру попередньо відкачують

до тиску 10-4 Па. Потім подають струм накалу на вольфрамовий термокатодом.

Напруга між катодом і анодом дорівнює 200 В, а тиск аргону в робочій камері

10-1-10-2 Па. Електрони, що випускаються термокатодом, іонізують молекули

аргону, які після подачі від’ємного потенціалу на катод-мішень, бомбардують і

розпорошують її поверхню. Особливість тріодних джерел: розпилення після зняття

потенціалу миттєво припиняється, можливість іонного очищення поверхонь мішені і

підкладки без вбудовування спеціальної системи електродів, система вимагає

охолодження (на мішені виділяється велика кількість теплоти) [4].

Високочастотне напилення

застосовують коли виникає необхідність отримання діелектричної плівки. Для того

щоб забезпечити розпорошення діелектричної мішені, доводиться нейтралізувати

позитивний заряд на її поверхні подачею високочастотного змінного потенціалу. У

промислових установках розпорошення ведеться на єдиній дозволеній частоті 13,56

МГц, що знаходиться в діапазоні радіозв'язку, тому високочастотне розпилення

часто називають радіочастотним.

Реактивне розпилення застосовують

для отримання плівок хімічних сполук (оксидів, нітридів і т.д.). Необхідну

хімічну сполуку отримують підбираючи матеріал розпилюючої мішені і робочий газ.

Недоліком є можливість осадження сполук на катоді, що істотно зменшує швидкість

росту плівки. Щоб реактивні процеси проходили на підкладці, кількість

реактивного газу не повинно перевищувати 10%, інше становить аргон [7].

РОЗДІЛ 2. ОБЛАДНАННЯ ДЛЯ НАНЕСЕННЯ

ТОНКИХ ПЛІВОК

2.1 Будова

та принцип роботи ВУП-5М

Вакуумний універсальний пост

призначений для одержання плівок із різних матеріалів методами термічного,

магнетронного та електронно-променевого розпилення, а також для підготовки

об’єктів, які вивчаються за допомогою електронного мікроскопа або інших

аналітичних приладів. Пристрій виготовлений одним стояком.

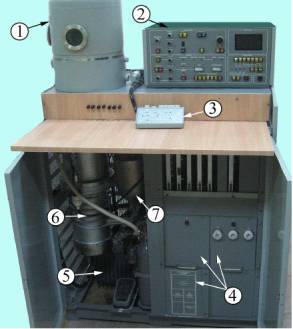

Рис. 2.1. Зовнішній вигляд ВУП-5М

[8]

На рисунку 2.1. зображено зовнішній

вигляд високовакуумної установки ВУП - 5М, стояк розділений перегородкою на дві

частини, в одній з яких розміщена вакуумна система ( форвакуумний насос 5,

високовакуумний насос 6, форвакуумний балон 7) з електромагнітними клапанами

для її комутації, перетворювачі ПМТ-4 або ПМТ-2, ПМІ-2 для контролю вакууму й

автоматичного керування вакуумною системою, вентиль п'єзоелектричний і балон з

аргоном. В іншій частині стійки 4 розміщені блоки живлення пристроїв і

приставок і трансформатори розжарення випарників, касета із друкованими

платами. Робочий об’єм 1; вакуумна система, призначена для одержання

необхідного режиму в робочому обсязі; блоки живлення пристроїв і приставок і

пульти керування 2,3 [8].

Таблиця 2.1

Технічні характеристики вакуумного

поста ВУП-5М

|

Характеристика

|

Величина

|

|

Граничний залишковий тиск у робочому об’ємі

при охолодженні уловлювача азотом, Па

|

1,3´10-4

|

|

Граничний залишковий тиск у робочому об’ємі

при охолодженні уловлювача водою, Па

|

1,3´10-3

|

|

Живлення установки

|

Напруга, В

|

220/380

|

|

Частота, Гц

|

50

|

|

Споживна потужність без приставок, кВт

|

1,9

|

|

Максимальна споживна потужність, кВт не більше

|

5

|

|

Маса приладу, кг

|

|

Розміри поста(не більше), м

|

Довжина

|

0,54

|

|

Ширина

|

0,91

|

|

Висота

|

1,55

|

Операції по підготовці об'єктів

проводяться в робочому об’ємі при залишковому тиску (1,3×10-1-1,3×10-4

) Пa. Для одержання такого тиску розроблена класична вакуумна система із

застосуванням пластинчасто- роторного насоса 2НВР-5ДМ для одержання

попереднього вакууму й паромасляний дифузійний насос НВДМ-160. Вакуумна система

може працювати в ручному й автоматичному режимах.

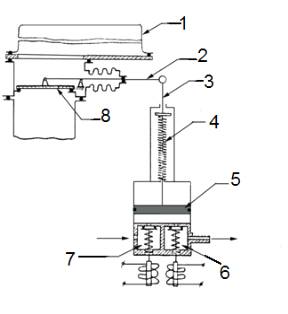

Вакуумна система (рис. 2.2.)

складається з форвакуумного насоса NL, паромасляного дифузійного насоса ND,

форвакуумного балона BF, робочого об’єму CN, високовакуумного затвора V4,

термопарних вакуумметрів P1,P2,P4 типу ПМТ-2 або ПМТ-4 та іонізаційного

вакуумметра P3 типу ПМІ-2, вакуумпроводів та вакуумних клапанів V1,V5,V6,V7,V8.

Рис. 2.2. Схема вакуумної системи

установки ВУП-5М [8]

Оригінальним у конструкції вакуумної

системи є високовакуумний клапан.

Рис. 2.3. Високовакуумний затвор: 1

- вакуумпровід; 2 - важіль; 3 - тяга; 4 - пружина; 5 - плунжер; 6 -

електромагнітний клапан для відкачування приводу на форвакуум; 7 -

електромагнітний клапан для напускання повітря у привід; 8 - пластина [8]

Для підготовки до дослідження є

пристрої й приставки. Ці пристрої й приставки встановлюються в робочому об’ємі

залежно від вибору методики підготовки об'єкта. Кожен із пристроїв має

закінчену конструкцію й легко заміняється. Всі операції по підготовці об'єкта

контролюються за допомогою індикаторних приладів [8].

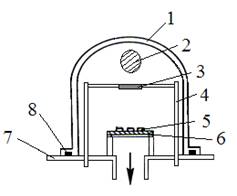

Розглянемо принципову схему

вакуумної камери ВУП-5М.

Рис. 2.4. Принципова схема вакуумної

камери ВУП-5М: 1 - ковпак; 2 -ілюмінатор; 3 - випаровував; 4 - штатив; 5 -

підкладки; 6 - підкладкотримач;

- опорна плита; 8 - вакуумна резина

[8]

2.2 Види

випарників та їх застосування

Вибір типу випарника залежить від

виду випаровуваного матеріалу, його агрегатного стану і температури в процесі

випаровування, а також інших факторів. Матеріали, використовувані для

виготовлення випарників, повинні відповідати наступним вимогам:

1) випаровуваність

матеріалу випарника при температурі випаровуваної речовини повинна бути

порівняно малою;

) для хорошого

теплового контакту матеріал випарника повинен добре змочуватися розплавленою

випаровуваною речовиною;

) між матеріалом

випарника і випаровуваної речовини не повинні відбуватися ніякі хімічні

реакції, так як це призводить до забруднення плівок і руйнування випарників.

Випарники

резистивного типу різних конструктивних варіантів можуть бути з прямим або з

непрямим нагрівом випаровуваної речовини. Найбільш широко використовуються

дротяні, стрічкові, тигельні і автотигельні випаровувачі дискретної дії.

У випарниках з

прямим нагрівом струм в декілька десятків ампер проходить безпосередньо через

випаровуваний матеріал. Такий метод випаровування може бути застосований тільки

для сублімуючих матеріалів, тобто металів, температура плавлення яких вище

температури випаровування.

Рис. 2.5.

Випаровувач резистивного прямого нагріву: 1 - контактній зажим; 2 - винт; 3 -

випаровуваний матеріал; 4 - потік пару; 5 - підкладка [1]

Основна перевага

цих випарників - відсутність теплового контакту між їх нагрітими елементами і

випаровуючим металом, що забезпечує високу чистоту плівки. Однак вони

забезпечують низьку швидкість випаровування, дають можливість випаровувати малу

кількість матеріалу, який може бути використаний тільки у вигляді стрічки або

дроту, а також не дозволяє випаровувати діелектрики і більшість металів [1].

Випарники

з непрямим нагрівом, в яких випаровувана речовина нагрівається за рахунок

теплопередачі від нагрівача, більш універсальні, оскільки дозволяють

випаровувати провідні і непровідні матеріали у вигляді порошку, гранул, дроту,

стрічки та ін.. Але при цьому через контакт з нагрітими частинами випарника, а

також через випаровування матеріалу підігрівача осідають менш чисті плівки.

Оскільки форма випарника з непрямим нагрівом залежить від агрегатного стану, в

якому знаходиться випаровуваний матеріал, то їх підрозділяють на дротяні,

стрічкові і тигельні.

Істотним

достоїнством дротяних випаровувачів є простота конструкції і можливість

модифікації під конкретні технологічні умови. Крім того, вони добре компенсують

розширення і стиснення при нагріванні і охолодженні. Недолік - мала кількість

випаровуваного за один процес матеріалу.

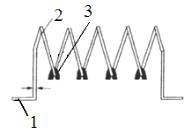

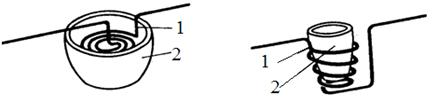

Рис. 2.6. Дротяні

випаровувачі непрямого нагріву з а - циліндричною спіраллю, б - конічною

спіраллю, в - з паралельним розположенням: 1 - відігнутий кінець спіралі, 2,6 -

спіралі, 3 - випаровуваний матеріал, 4 - зажими, 5,7 - теплові екрани [1]

Застосовуються для

випаровування речовин, які змочують матеріал нагрівача. При цьому розплавлене

речовина силами поверхневого натягу утримується у вигляді краплі на дротовому

нагрівачі. Застосовуваний дріт (звичайно діаметром від 0,5 до 1,5 мм) повинен

мати по всій довжині однаковий перетин, інакше через місцевий перегрів буде

порушена рівномірність одержуваного шару і, крім того, дріт швидко перегорить.

Стрічкові випарники

застосовуються для випаровування металів, які погано утримуються на дротових

випарниках, а також діелектриків і виготовляються з заглибленнями у вигляді

півсфер, жолобків, тощо. Товщина складає 0,1 - 0,5 мм, зазвичай використовують

вольфрам, молібден чи тантал.

Рис. 2.7. Стрічкові випарники

непрямого нагріву: а - із заглибленням у вигляді півсфери; б - човникового типу

[1].

Випарник з

поглибленням у вигляді півсфери, призначений для випаровування відносно малих

кількостей речовини (рис. 2.6.а). Для зниження теплового потоку із зони

випаровування до затискачів по краях є стоншування перетину. Випарники

човникового типу (рис. 2.6.б) призначені для випаровування відносно великих

кількостей речовини, щоб компенсувати деформації його профіль ускладнений

відгином лапок [9].

Якщо для металів,

завдяки їх високій теплопровідності, випаровування у вакуумі є явище

поверхневе, то для таких неметалевих речовин поганої теплопровідності, як

діелектрики, існує велика ймовірність їх розбризкування при форсованому

випаровуванні. У цих випадках застосовують випарники коробчатого типу, виконані

з стрічки товщиною 0,1 мм у вигляді коробочки, в яку засипають випаровуючу

речовину. Зверху коробочка закривається одношаровим або двошаровим екраном з

отворами, через які проходять пари.

Рис. 2.8.

Випаровувач непрямого нагріву коробкового типу: 1 - коробочка, 2 - потік парів,

3 - екран, 4 - пари речовини, 5 - речовина [1]

Існують також

лабіринтні випарники які мають форму, яка виключає прямий шлях для виходу

великих частинок речовини в момент вибухового випаровування [1].

Тигельні випарники

використовують, як правило, для випаровування великих кількостей сипучих

діелектричних матеріалів. Тиглі виготовляють з тугоплавких металів, кварцу,

графіту, а також керамічних матеріалів (нітриду бору, оксиду алюмінію корунду).

Рис. 2.9. Тигельні

випарники: 1-спіраль; 2-тигель [1]

Експлуатаційним

недоліком тигельних випарників є те, що вони інерційні, так як мала

теплопровідність матеріалу, з якого виготовляють тигель, не забезпечує швидкого

нагрівання випаровуваної речовини [9].

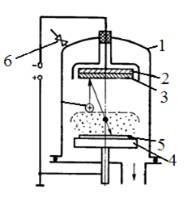

Електронно-променевий

випарник. В електронній гарматі відбувається емісія вільних електронів з поверхні

катода і формування їх у пучок під дією прискорюючих і фокусуючих

електростатичних і магнітних полів. Через вихідний отвір гармати пучок

виводиться в робочу камеру.

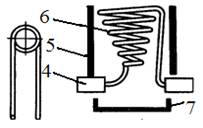

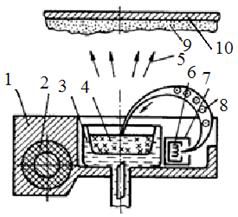

Рис. 2.10. Електронно-променевий

випарник: 1-полюсный наконечник; 2-электромагніт; 3-водооходжуваний тигель;

4-випаровуваний матеріал; 5-потік накошуваного матеріалу; 6-термокатод;

7-фокусуюча система; 8-електронний промінь; 9-плівка; 10-підкладка [1]

Для проведення

електронного пучка до тиглю з випаровуваним матеріалом і забезпечення

параметрів пучка, необхідних для даного технологічного процесу, використовують

головним чином магнітні фокусуючі лінзи і магнітні відхиляючі системи.

Безперешкодне проходження

електронного пучка до об'єкта можливо тільки у високому вакуумі. Випаровуваний

матеріал нагрівається внаслідок бомбардування його поверхні електронним пучком

до температури, при якій випаровування відбувається з необхідною швидкістю.

Випарний пристрій доповнюють засобами вимірювання та контролю, які особливо

важливі для управління електронного пучка в процесі напилення. Для уникнення

утворення плівок на катоді його розташовують горизонтально і відхиляють

електронний пучок на випаровуваний матеріал за допомогою різних систем, що

забезпечують поворот на кут до 270 ° [1].

2.3

Експериментальні результати

В ході виробничої практики були

одержані плівки деяких металів, а також проведені їх дослідження. Всі зразки

були одержані за допомогою вакуумної установки ВУП-5М (граничний вакуум 1,3´10-4

Па). При виготовленні плівок застосовувався метод термічного випаровування з

конденсацією на скляні підкладки (для вимірювання товщин) та сколи солі (для

електронно-мікроскопічних досліджень).

Вимірювання товщин можуть

проводитися такими методами як еліпсометрія, імерсійна спектрофотометрія,

оптичні методи вимірювання товщини та ін. Товщини одержаних плівок вимірювалися

інтерферометричним методом, похибка вимірювання таким методом складає не більше

10%.

Таблиця 2.2

Експериментальні дані

|

Матеріал плівки

|

Температура плавлення, К

|

Товщина, нм

|

Швидкість напилення, нм/с

|

|

Al

|

932

|

32

|

8

|

|

Cu

|

1350

|

30

|

5

|

|

Cr

|

35

|

7

|

Результати вимірюваня товщини

плівок:

Рис. 2.11. Інтерферометрична

картина: а - Al; б - Cr; в - Cu

Результати представлені в таблиці

2.2.

Для проведення досліджень

кристалічної структури зразків застосовувався електронний мікроскоп ПЕМ-125.

Плівка алюмінію (Al) була одержана

методом термічного випаровування із застосуванням випарника непрямого нагріву

дротяного типу з циліндричною спіраллю. Матеріал випарника - вольфрам (W).

Умовна температура випаровування 1320 К. Алюміній має гранецентровану кубічну

структуру із сталою решітки 0,405 нм. Швидкість випаровування речовини в грамах

на 1 см2 вільної поверхні при умовній температурі випаровування - 9´10-5

г/(см2 с).

Рис. 2.12. Мікроструктура та

дифракційна картина від плівки Al(32)

Рис. 2.13. Мікроструктура та

дифракційна картина від плівки Cr(35)

Плівка хрому (Cr) була одержана

методом термічного випаровування із застосуванням випарника непрямого нагріву

коробчатого типу. Матеріал випарника - вольфрам (W). Умовна температура

випаровування 1478 К. Слід зазначити що температура плавлення хрому 2073 К, а

це означає, що хром сублімує, тобто переходить із твердого стану в газоподібний

оминаючи рідку фазу. Хром має об’ємоцентровану кубічну структуру із сталою

решітки 0,288 нм. Швидкість випаровування речовини в грамах на 1 см2 вільної

поверхні при умовній температурі випаровування - 12,5´10-5

г/(см2 с).

Рис. 2.14. Мікроструктура та

дифракційна картина Cu(30)

Плівка міді (Cu) була одержана

методом термічного випаровування із застосуванням стрічкового випарника

непрямого нагріву човникового типу. Матеріал випарника - вольфрам (W). Умовна

температура випаровування 1546 К. Мідь має гранецентровану кубічну структуру із

сталою решітки 0,361 нм. Швидкість випаровування речовини в грамах на 1 см2

вільної поверхні при умовній температурі випаровування - 13,4´10-5

г/(см2 с).

ВИСНОВКИ

. Під час виробничої практики

ознайомилися з вакуумною установкою ВУП-5М, її будовою, принципом роботи,

технічними характеристиками. Отримані навички одержання тонких металевих плівок

за допомогою установки ВУП-5М різними методами. В практичній частині роботи розглянуті

методи одержання тонких плівок, які відносяться до термічного випаровування та

іонного розпилення.

. Методом термічного

випаровування були одержані плівки алюмінію (за допомогою дротяного випарника),

хрому (за допомогою коробкового випарника) та міді (за допомогою човникового

випарника). Отримані на мікроскопі ПЕМ-125 знімки мікроструктури та

електронограми плівок свідчать про те, що вони мають нанодисперсну структуру і

приблизно однаковий розмір кристалів.

. Оволоділи основами

використання методу вільних масок, який широко використовується при виробництві

плівкових та гібридних ІМС при нанесенні плівок термічним випаровуванням в

вакуумі.

СПИСОК ЛІТЕРАТУРИ

. Минайчев

В.Е. Нанесение пленок в вакууме / В.Е. Минайчев -

Москва: Высшая школа, 1989. -110 с.

. Проценко

І.Ю. Фізика твердого тіла / І.Ю. Проценко, Н.І. Шумакова, Ю.М.Овчаренко - Суми:

Вид-во СумДУ, 2002. -64с.

. Однодворець

Л.В. Основи мікроелектроніки: Навч. посібник / Л.В.Однодворець - Суми: Вид-во

СумДУ, 2005. -107с.

. Козырь

И.Я. Технология полупроводниковых приборов и изделий / И.Я.Козырь, Ю.И.

Горбунов - Москва: Высшая школа, 1989. -223с.

. Кудинов

В.В. Нанесение покритий напылением. Теория, технология и оборудование /

В.В.Кудинов, Г.В. Бобров - Москва: “Металлургия”, 1992. -431с.

. Бутовский

К.Г. Напыление покрытия, технология и оборудование / К.Г.Бутовский,

В.Н.Лясников - Саратов: “Саратовский госуд. техн. университет ”, 1999. -117с.

. Проценко

І.Ю. Тонкі металеві плівки (Технологія та властивості) / І.Ю.Проценко,

В.А.Саєнко - Суми: Вид-во СумДУ, 2003. -187с.

. Шпетний

І.О. Методичні вказівки до виконання лабораторних робіт з курсу “Вакуумна

техніка” / І.О.Шпетний, І.Ю.Проценко - Суми: Вид-во СумДУ, 2010. -46с.

. Проценко

І.Ю. Технологія одержання і застосування плівкових матеріалів / І.Ю.Проценко,

Н.І.Шумакова - Суми: Вид-во СумДУ, 2008. -201с.