Машиностроительное черчение. Свойства металлов и сплавов

Контрольная

работа

Машиностроительное

черчение. Свойства металлов и сплавов

Содержание

1. Введение

.

Изображения: виды, разрезы, сечения

. Резьба и

резьбовые изделия

. Эскизы

. Сборочные

чертежи

. Схемы

.

Материаловедение

. Физические

и химические свойства металлов и сплавов

.

Механические и технологические свойства металлов и сплавов

. Черные

металлы

. Цветные

металлы и их сплавы

.

Неметаллические материалы. Абразивные материалы

. Термическая

и химико-термическая обработка

. Коррозия

металлов и сплавов. Защита от коррозии

Литература

чертеж эскиз деталь коррозия

. Введение

Чертеж, как известно, является международным языком в технике. При помощи

чертежа инженер и рабочий, механик и моторист может ознакомиться с конструкцией

отдельно детали или всего устройства, а при необходимости провести и ее ремонт.

Насыщение судов современной техникой требует понимания чертежей, схем и

других конструкторских документов.

В результате изучения предмета моторист должен уметь читать и правильно

выражать техническую мысль при помощи основных конструкторских документов

(чертежей, эскизов и схем).

2. Изображения: виды, разрезы, сечения

Основные правила

выполнения изображения

Чертеж содержит изображения, которые в

зависимости от их содержания делят на виды, разрезы и сечения. Изображения

предмета позволяют установить формы отдельных его поверхностей, а также

взаимное расположение этих поверхностей. Для определения величины изделия, его

частей и их взаимного расположения на соответствующих изображениях наносят

размеры.

Изображения предмета выполняют, применяя

метод прямоугольного проецирования, предполагая, что предмет расположен между

наблюдателем и соответствующей плоскостью проекций. За основные плоскости

проекций принимают три взаимно перпендикулярные плоскости 1, 2 и 3 (рис.

1), а также параллельные им плоскости 4, 5 и 6. Все перечисленные

плоскости проекций образуют грани куба. Грани 1, 2 и 3 принимают,

соответственно, за фронтальную, горизонтальную и профильную плоскости проекций.

Рис. 1. Плоскости

проекций

Рис.2. Чертеж предмета

Совмещая грани куба с расположенными на

них изображениями в одну плоскость , получают чертеж предмета (рис. 2),

состоящий из шести изображений.

Изображение на фронтальной плоскости

проекций принимают на чертеже в качестве главного. Предмет располагают

относительно фронтальной плоскости проекций так, чтобы изображение на ней,

давая наиболее полное представление о форме, размерах и служебном назначении предмета,

облегчало бы использование чертежа при изготовлении изделия. Практикой

конструирования различных деталей установлены рекомендации по выбору главного

изображения и остальных изображений той или иной детали в зависимости от ее

конструктивных и технологических особенностей. Ниже рассматриваются основные

правила и рекомендации ДержСт 2.305 - 68 по выполнению изображений на чертежах.

Виды

Видом называется изображение обращенной к

наблюдателю видимой части поверхности предмета. Невидимые части поверхности

предмета допускается показывать на видах штриховыми линиями (см. рис. 3 и 4).

Применение штриховых линий в отдельных случаях позволяет уменьшить число

необходимых изображений, не нарушая ясности чертежа.

По характеру выполнения и по содержанию

виды разделяют на основные, местные и дополнительные.

Основные виды - виды, полученные на

основных плоскостях проекций. В зависимости от плоскости проекций, на которой

получен основной вид, установлены соответствующие их названия - вид спереди

(главный вид); 2 - вид сверху; 3 - вид слева; 4 - вид

справа; 5 - вид снизу; 6- вид сзади.

Основные виды обычно располагают в

проекционной связи между собой . В этом случае никаких надписей, поясняющих

названия видов, не дают. Вид сзади допускается располагать левее вида справа.

Если какой-либо вид размещен на чертеже

вне проекционной связи с остальными видами, то над этим видом выполняют надпись

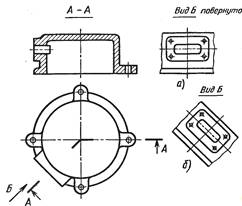

по типу Вид А, подчеркиваемую сплошной тонкой линией (рис. 3).

Одновременно у связанного с этим видом изображения указывают направление

взгляда (направление проецирования), в результате которого получен вид,

отмеченный надписью. Направление взгляда указывают стрелкой, над которой

проставляют ту же прописную букву русского алфавита, что и в надписи над видом.

Стрелки, указывающие направление взгляда, выполняют в соответствии с

соотношениями, приведенными на рис. 4, в зависимости от толщины s сплошной толстой

основной линии, примененной на чертеже. Размер шрифта букв, указывающих

направление взгляда и обозначающих соответствующий вид, должен быть

приблизительно в 2 раза больше размера цифр размерных чисел, примененных на

этом чертеже. Так же оформляют надписи над видами, если виды находятся между

собой в проекционной связи, но отделены друг от друга какими-либо

изображениями. Надписи над видами выполняют также в случае расположения видов

на разных листах.

Местные виды. Местным видом называется

изображение отдельного, ограниченного места поверхности предмета. На рис. 3

приведены примеры оформления на чертеже местных видов.

Если местный вид расположен в

непосредственной проекционной связи с соответствующим изображением, то над ним не наносят

никаких поясняющих надписей (местный вид, расположенный на месте вида слева на

рис. 3.

Рис 3.

Если же местный вид расположен вне

проекционной связи с соответствующим ему изображением, то над ним выполняют

надпись, а на чертеже указывают направление взгляда, в результате которого

получен местный вид (рис. 4, Вид А, Вид Б).

Рис. 4 Местные виды

Местный вид можно ограничивать линией

обрыва, выполняемой сплошной волнистой линией (рис. 4, Вид А), или не

ограничивать линией обрыва (рис. 4, Вид Б).

При изображении длинных или высоких

предметов (а также их частей), имеющих постоянное (рис. 5, а.) или закономерно

изменяющееся (рис. 5,6) поперечное сечение, могут применяться местные виды так,

что получаются виды с разрезами (рис. 5, в, г).

Рис. 5 Виды с разрезами

Дополнительные виды. Выполнение и чтение чертежа

может осложняться тем, что на основных видах отдельные элементы предмета могут

быть изображены с искажением их формы и размеров (рис. 6, а). В этих случаях

применяют дополнительные виды, получаемые проецированием предмета на плоскости

проекций, не параллельные основным плоскостям проекций. Дополнительный вид

оформляется как местный вид, если на нем изображено отдельное ограниченное

место поверхности предмета. Если дополнительный вид расположен в

непосредственной проекционной связи с соответствующим изображением, никаких

надписей на чертеже не делают (рис. 6,б). Если же дополнительный вид расположен

вне. проекционной связи с каким-либо изображением, то над дополнительным видом

выполняют надпись, а у соответствующего изображения указывают направление взгляда

(рис. 6, а, г). Из возможных расположений дополнительных видов (см. рис.

6) предпочтительнее применять варианты, приведенные на рис. 6, б, в.

Дополнительный вид (рис. 7,6) допускается повертывать, но с сохранением, как

правило, положения, принятого для данного предмета на главном изображении (рис.

7, а). В этом случае к надписи, выполненной над дополнительным видом,

добавляют слово "повернуто", которое пишут в одну строку с надписью и

не подчеркивают.

Рис. 6 Расположение дополнительных

видов

Рис. 7 Главный и

дополнительный виды

Разрезы

Значительное число штриховых линий,

примененных для изображения контуров невидимых поверхностей, может затруднить

чтение чертежа. В этих случаях для лучшего чтения чертежа можно применять

разрезы.

Разрезом называют изображение

предмета, мысленно рассеченного одной или несколькими секущими плоскостями,

расположенными перпендикулярно к плоскостям проекций. Часть предмета,

находящуюся между наблюдателем и секущей плоскостью, мысленно удаляют, в

результате чего закрывающиеся этой частью поверхности становятся видимыми.

Разрез представляет собой совмещение сечения предмета (фигуры, полученной при

мысленном рассечении предмета секущей плоскостью) с изображением частей

предмета, расположенных за секущей плоскостью.

Мысленное рассечение предмета относится

только к конкретному разрезу и не влечет за собой изменения других изображений

того же предмета. В зависимости от числа секущих плоскостей разрезы делят на

простые и сложные. Применяют также местные разрезы.

Разрезы называют продольными, если секущие

плоскости направлены вдоль длины или высоты предмета, и поперечными, если

секущие плоскости расположены перпендикулярно длине или высоте предмета.

Простые разрезы. Разрезы, полученные в

результате применения одной секущей плоскости, называют простыми. В зависимости

от положения секущей плоскости относительно горизонтальной плоскости проекций

разрезы делят на горизонтальные (секущая плоскость параллельна горизонтальной

плоскости проекций), вертикальные (секущая плоскость перпендикулярна

горизонтальной плоскости проекций) и наклонные (секущая плоскость составляет с

горизонтальной плоскостью проекций угол, отличный от 90°).

Вертикальный разрез называется фронтальным,

если секущая плоскость параллельна фронтальной плоскости проекций, и

профильным, если секущая плоскость параллельна профильной плоскости проекций.

На рис. 5 приведены изображения детали,

представляющие собой горизонтальный, профильный и фронтальный разрезы. Эти

разрезы расположены на месте соответствующих основных видов (на месте вида

сверху, вида слева и вида спереди), что допускает ДержСт 2.305 - 68.

В общем случае положение секущей плоскости указывают на

чертеже линией сечения, для которой применяют разомкнутую линию. Штрихи линии

сечения выполняют длиной 8. ..20 мм (рис. 6) и располагают так, чтобы они не

Пересекали контур изображения. Перпендикулярно этим штрихам наносят стрелки,

указывающие направление взгляда. Стрелки наносят на расстоянии 2... 3 мм от

внешнего конца штриха линии сечения. Около стрелок с внешней стороны концов

штрихов линии сечения наносят прописную букву русского алфавита. Независимо от

положения штрихов линии сечения буквы всегда наносят так, как будто они

расположены на горизонтальной строке (см. рис. 8).

Рис 8 Разрезы

Разрез сопровождают надписью, которая

состоит из соответствующих букв, обозначающих положение секущей плоскости и

написанных через тире (например: А - А, Б-Б, В - В и т. д.). Надпись

помещают над разрезом и подчеркивают тонкой сплошной линией. Для обозначения

разрезов применяют стрелки и буквы тех же размеров, что и для обозначения

видов.

Если секущая плоскость совпадает с

плоскостью симметрии предмета в целом, а соответствующие изображения

расположены в непосредственной проекционной связи и не разделены какими-либо

изображениями, то для горизонтальных, фронтальных и профильных разрезов

положение секущей плоскости не отмечают, а сам разрез надписью не сопровождают.

На рис. 8 для выявления внутренних форм

элементов детали применен вертикальный разрез, полученный при помощи секущей

плоскости, не параллельной ни фронтальной, ни профильной плоскостям проекций.

Такие разрезы строят и располагают в соответствии с направлением, указанным стрелками

на линии сечения. Допускается эти разрезы располагать в любом месте поля

чертежа, а также поворачивать до положения, соответствующего принятому для

данного предмета на главном изображении. В этом случае к надписи над разрезом

должно быть добавлено слово "повернуто".

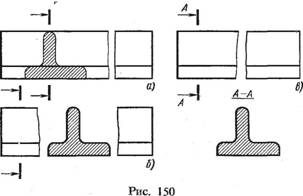

Часть вида и часть соответствующего

разреза допускается совмещать на одном изображении, разделяя их сплошной

волнистой линией (рис. 9).

Рис. 9

На соединяемых частях вида и разреза

обычно не проводят штриховые линии, соответствующие невидимым контурам. Если

соединяемые части вида и разреза представляют собой симметричные фигуры, то их

отделяют друг от друга тонкой штрихпунктирной линией, являющейся осью симметрии

соединяемых изображений (рис. 10). Часть изображения, представляющего собой

разрез, обычно располагают правее (рис. 10, а) или ниже (рис. 10,6) оси

симметрии, разделяющей соединяемые изображения.

Рис. 10Разрезы

Если с осью симметрии изображения

совпадает какая-либо линия, например проекция ребра (рис. 11), то вид от

разреза отделяют сплошной волнистой линией, проводимой левее или правее оси

симметрии.

Рис. 11 Проекция ребра

Местные разрезы - разрезы,

предназначенные для выявления конструктивных особенностей предмета в отдельном,

ограниченном месте. Местный разрез выделяют на виде сплошной волнистой линией,

которая не должна совпадать с какими-либо другими линиями изображения (рис.

11).

Если местный разрез выполняют на части

предмета, представляющей собой тело вращения, то такой разрез можно отделить от

вида тонкой штрихпунктирной линией, являющейся изображением оси этой части

предмета.

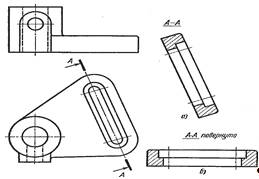

Наклонные разрезы. В ряде случаев

особенности конструкции той или иной детали могут быть пояснены применением

наклонного разреза. Наклонный разрез осуществляется секущей плоскостью,

наклоненной к горизонтальной плоскости проекций под углом, отличным от 90°. На

рис. 12 конструктивные особенности детали выявлены наклонным разрезом А

- А. Наклонный разрез строят и располагают на чертеже в соответствии с

направлением, указанным стрелками на линии сечения (рис. 12, а). Наклонный

разрез допускается располагать в любом месте поля чертежа (рис. 12,6).

Рис. 12Наклонные и сложные разрезы

Сложные разрезы получают в результате

применения нескольких секущих плоскостей. Сложные разрезы применяют в тех

случаях, когда простые разрезы не позволяют достаточно просто пояснить форму

предмета и его элементов.

Ступенчатые разрезы. Сложный разрез называют

ступенчатым, если образующие его секущие плоскости параллельны между собой.

Рис13. Ступенчатые

разрезы

На рис. 13 для выявления формы

отверстий в элементах детали применены две секущие плоскости, параллельные

фронтальной плоскости проекций. Положение секущих плоскостей отмечено на

чертеже линией сечения. Штрихи линии сечения, расположенные вне изображения,

принимаются условно за начальный и конечный. На начальном и конечном штрихах

ставят стрелки, указывающие направление взгляда.

В каждом месте перехода от одной секущей

плоскости к другой наносят перегиб линии сечения, имеющий прямоугольную форму.

Перегибы линии сечения выполняют линиями

той же толщины, что и штрихи линии сечения. У начального и конечного штрихов

линии сечения наносят (как и при простых разрезах) прописную букву русского

алфавита.

При выполнении ступенчатого разреза (см.

рис. 13) все сечения, расположенные в параллельных секущих плоскостях,

совмещают в одну плоскость. На ступенчатом разрезе наличие перегибов линии

сечения не отражается (т. е. сложный разрез оформляют как простой).

Над полученным разрезом выполняют надпись,

указывающую, при помощи каких секущих плоскостей получен этот разрез.

В зависимости от положения секущих

плоскостей относительно горизонтальной плоскости проекций ступенчатые разрезы

могут быть горизонтальными, вертикальными (в том числе фронтальными и профильными)

и наклонными. На рис. 13 представлен фронтальный ступенчатый разрез,

который расположен на месте главного вида. Ступенчатые разрезы допускается

располагать на любом месте поля чертежа.

Ломаные разрезы. Сложный разрез называют

ломаным, если образующие его секущие плоскости пересекаются между собой под

углом, отличным от 90° При построении ломаных разрезов обычно одну из

секущих плоскостей располагают параллельно какой-либо из основных плоскостей

проекций, а вторую секущую плоскость поворачивают до совмещения с первой. Когда

совмещенные плоскости будут параллельны плоскости проекций, то ломаный разрез

допускается помещать на месте соответствующего вида. Вместе с секущей

плоскостью поворачивают расположенное в ней сечение (см. рис. 14). При оформлении

ломаного разреза на чертеже вспомогательные построения, приведенные на рис. 14,

не выполняются. Направление поворота секущей плоскости может совпадать (см.

рис. 14,б) или не совпадать (рис. 14,б) с направлением взгляда,

указанным стрелкой на штрихах линии сечения.

Рис. 14. Ломаные разрезы

а- совпадают; б- несовпадают

Части предмета, расположенные за

поворачиваемой секущей плоскостью, изображают так, как они проецируются на

плоскость проекций, параллельно которой поворачивается секущая плоскость

(например, шпоночный паз на рис. 15).

Рис. 15Шпоночный паз

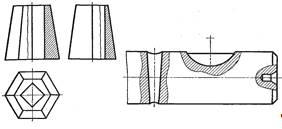

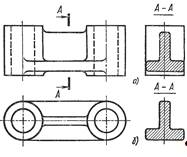

Сечения.

Сечением называется изображение

фигуры, получающейся при мысленном рассечении предмета одной или несколькими

секущими плоскостями. Секущие плоскости располагают перпендикулярно основным

плоскостям проекций так, чтобы получить наименьшую площадь фигуры сечения

(обычно это обеспечивается тем, что секущую плоскость располагают

перпендикулярно линии видимого контура или поверхности в месте сечения). На

сечении показывают только то, что расположено непосредственно в секущей

плоскости. На рис. 16 изображена деталь, состоящая из крайних цилиндрических

элементов, соединенных средней частью. Для пояснения формы средней части выполнен

разрез (рис. 16 а).

Рис. 16 Разрез средней части

Изображение на разрезе части детали,

расположенной за секущей плоскостью, не дает дополнительных сведений о

конструкции детали, поэтому с целью сокращения графической работы вместо

разреза можно изобразить только сечение А - А (рис. 16.)

Рис. 17 Симметричные сечения

Рис. 18 Несимметричные сечения

По форме сечения можно разделить на

симметричные (рис. 17) и несимметричные (рис. 18). По характеру выполнения на

чертеже сечения делят на наложенные (рис. 17,а; 18,а) и вынесенные (рис. 17,в,

г; 18, в). Предпочтение следует отдавать вынесенным сечениям. Вынесенные

сечения допускается располагать в разрыве между частями одного и того же вида

(рис. 17,6; 18,6).

Контур вынесенного сечения изображают

сплошными толстыми основными линиями, а контур наложенного сечения - сплошными

тонкими линиями, причем контур изображения в месте расположения наложенного сечения

не прерывают. В общем случае сечения оформляют так же, как разрезы: положение

секущей плоскости указывают на чертеже линией сечения, на которой наносят

стрелки, указывающие направление взгляда и обозначенные одинаковыми прописными

буквами русского алфавита, над сечением выполняют надпись, состоящую из тех же

букв

Для несимметричных наложенных сечений (см.

рис. 19, а) или сечений, расположенных в разрыве вида (см. рис. 18,6), проводят

линию сечения со стрелками, но буквами ее не обозначают.

Наложенные симметричные сечения оформляют

без нанесения линии сечения (см. рис. 19, а). Симметричное вынесенное сечение,

расположенное в разрыве вида (см. рис. 19,6), также оформляют без нанесения

линии сечения. Линию сечения не проводят и в том случае, если вынесенное

симметричное сечение расположено в непосредственной близости от изображения, а

продолжение его оси симметрии пересекает контуры изображения (см. рис. 19, в)

или совпадает с проекцией секущей плоскости.

Как правило, по построению и расположению

на чертеже сечение должно соответствовать направлению взгляда, указанному

стрелками на штрихах линии сечения (рис. 19,А - А; 19). Допускается располагать

сечение на любом месте поля чертежа, а также с поворотом, добавляя к

надписи над ним слово "повернуто" (рис. 19, Б - Б).

Для нескольких одинаковых сечений,

относящихся к одному предмету, линии сечения обозначают одной буквой и

вычерчивают одно сечение Если при этом текущие плоскости расположены под

разными углами, то надпись "повернуто" не наносят (рис. 19, В -

В). Если секущая плоскость проходит через ось поверхности вращения,

ограничивающей отверстие или углубление, контур отверстия или углубления в

сечении показывают полностью. Если секущая плоскость проходит через сквозное

некруглое отверстие и сечение получается состоящим из отдельных самостоятельных

частей, то вместо сечения следует выполнять разрез. Сечение можно

выполнять секущими плоскостями.

Рис. 19 Примеры симметричных и

несимметричных наложенных сечений разрезов

Рис.20 Примеры разрезов

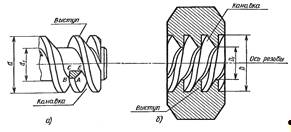

3. Резьба и резьбовые

изделия

Многие детали современных машин имеют

резьбу. Резьба представляет собой чередующиеся, одинаковые по форме и размерам

винтовые выступы и канавки (рис. 21). Она принадлежит к сложным

присоединительным элементам деталей машин и служит для восприятия потока

внешних усилий от другой детали, передачи движения другой детали или

герметичного соединения деталей.

Поверхность резьбы образует плоский

контур, лежащий в одной плоскости с осью резьбы, при винтовом движении по

цилиндрической или конической поверхности. Резьбу, соответственно называют

цилиндрической (рис. 21-22) или конической (Рис.25)

Наружная резьба образована на наружной

цилиндрической или конической поверхности .

Внутренняя резьба образована на внутренней

цилиндрической или конической поверхности.

Ось резьбы - прямая, относительно которой

происходит винтовое движение контура, образующего резьбу

Рис 21 Формы и размеры винтовых выступов

и канавок

Рис. 22 Пример выполнения

цилиндрической резьбы

Рис. 23 Цилиндрическая резьба

Рис. 24 Профиль резьбы

Рис. 25 Коническая резьба

Часть выступа резьбы, соответствующая

одному обороту контура вокруг оси резьбы, называют витком резьбы. Пространство

между выступами резьбы называют канавкой.

Определение резьбы и ее основные параметры

даны в ДержСт 148-82 (СТ СЭВ 2631-80) "Резьба. Термины и

определения".

Основные параметры резьбы

Номинальные размеры рассматриваемых

параметров резьбы являются общими как для наружной (болта, винта и др.), так и

для внутренней резьбы (гайки, гнезда и- др.).

Резьбу характеризуют три диаметра :

наружный d(D), внутренний d\(D\) и средний d2(D2).(см.рис.26-29)

Наружный диаметр резьбы d(D) - диаметр воображаемого

прямого кругового цилиндра, описанного вокруг вершин наружной резьбы или впадин

внутренней резьбы (см. рис. 38). Этот диаметр для большинства резьб принимают

за номинальный диаметр, характеризующий размеры резьбы и используемый при ее

обозначении.

Внутренний диаметр резьбы di (D{) - диаметр воображаемого

прямого кругового цилиндра, описанного вокруг впадин наружной резьбы или вершин

внутренней резьбы (см.рис.28)

Профиль резьбы - контур сечения резьбы

плоскостью, проходящей через ее ось Резьбу называют по форме профиля:

треугольной, трапецеи-; дальной, полукруглой и т. п.

Угол профиля резьбы - угол между смежными

боковыми сторонами профиля (см. рис. 26 и 29).

Шаг резьбы Р - расстояние по линии,

параллельной оси резьбы, между средними точками ближайших одноименных боковых

сторон профиля резьбы, лежащими в одной осевой плоскости по одну сторону от оси

резьбы (см. рис. 21 и 26...29).

Шаг конической резьбы Р - проекция на ось резьбы

отрезка, соединяющего соседние вершины остроугольного профиля резьбы (см. рис.

25).

По числу заходов (выступов и канавок)

резьбы подразделяют на однозаходные и многозаходные (двухзаходные,

трех-заходные и т. д.).

Ход резьбы Ph - расстояние по линии,

параллельной оси резьбы, между любой исходной средней точкой на боковой стороне

резьбы и средней точкой, полученной при перемещении исходной средней точки по

винтовой линии на угол 360° (см. рис. 24).

Ход резьбы есть величина относительного

осевого перемещения винта (гайки) за один оборот.

В однозаходной резьбе (см. рис. 23) ход

равен шагу (Ph = Р), а в

многозаходной (см. рис. 24) - произведению шага Р на число п заходов

(Ph - пР).

В зависимости от направления винтовой

поверхности резьбы подразделяют на правые и левые. Правая резьба образована

контуром, вращающимся по часовой стрелке и перемещающимся вдоль оси от

наблюдателя (см. рис. 24). Левая резьба образована контуром, вращающимся против

часовой стрелки и перемещающимся вдоль оси от наблюдателя (см. рис. 25).

Стандартами для наиболее распространенных

резьб установлены диаметр, шаг, форма и размеры профиля.

Рис. 26 Внутренний

диаметр резьбы

Рис. 27 Трапецеидальная резьба

Рис. 28 Профиль трубной резьбы

Рис. 29 Коническая дюймовая резьба

Резьбы, размеры которых не относятся к

стандартным, называют специальными. Их размеры берут или применительно к одному

из существующих типов резьб, или произвольно.

Цилиндрические резьбы

Метрическая резьба (ДержСт 9150 - 81)

является основным типом крепежной резьбы, принятой в Советском Союзе. Эта

резьба однозаходная, преимущественно правая. ДержСт 9150-81 устанавливает

профиль и основные размеры метрической резьбы для диаметров от 1 до 600 мм.

Профилем метрической резьбы служит

равносторонний треугольник со срезанными вершинами (см. рис. 26). Форму впадины

резьбы на стержне можно выполнять как по прямой, так и по дуге окружности.

Профиль резьбы на стержне отличается от профиля резьбы в отверстии размером

срезанной части его вершин.

Метрические резьбы бывают с крупным и

мелким шагом. Эти резьбы по профилю подобны, но для одних и тех же диаметров

они имеют различные значения шага, а следовательно, и другие размеры профиля.

Установлено три ряда диаметров метрической резьбы (ДержСт 8724-81). При выборе

диаметров резьб следует предпочитать первый ряд второму, а второй - третьему.

Для приборов точной механики (в том числе

для приборов времени) стандартизирована метрическая резьба для диаметров от

0,25 до 0,9 мм по ДержСт 9000-81 (СТ СЭВ 837-78). С 1 января 314 г. для

метрической резьбы по ДержСт 9150-81 введена новая система допусков и посадок

по ДержСт 16093 - 81 (СТ СЭВ 640 - 77), которая соответствует рекомендациям СЭВ

и JSO.

По ДержСт 16093-81 (СТ СЭВ 640-77) для

получения различных посадок резьб предусмотрены четыре основных отклонения для

наружной резьбы (болтов, винтов), обозначаемые буквами h, g, e, d, и два для внутренней

резьбы (гаек) - Н, G. Этот же стандарт устанавливает для наружного

диаметра резьбы болта 4, 6 и 8-ю степени точности и соответственно для

внутреннего диаметра гайки 5, 6 и 7-ю степени точности.

Обозначение поля допуска диаметра резьбы

состоит из цифры, показывающей степень точности, и буквы, обозначающей основное

отклонение (например, 6h. 6g, 6H).

Для покупных крепежных изделий ДержСт

16093 - 81 рекомендует значения полей допуска 6Н, 7Н (гайки) и 6g, 8g (болты).

Трапецеидальная резьба по ДержСт 9484-81

(СТ СЭВ 146 - 78) служит для передачи движений и усилий. Она стандартизована

для диаметров от 10 до 640 мм с шагами от 2 до 48 мм. Для каждого диаметра

резьбы стандарт предусматривает, как правило, три различных шага.

Трапецеидальные резьбы имеют профиль в

виде равнобочной трапеции, у которой угол между боковыми сторонами равен 30°

(см. рис.28).

Одинаковые зазоры по наружному и

внутреннему диаметрам создают благоприятные условия для смазывания.

Трапецеидальная резьба может быть однозаходной и многозаходной, правой и левой.

Трубную цилиндрическую резьбу (ДержСт 6357

- 81) применяют в трубопроводах, а также в соединениях внутренней

цилиндрической резьбы с наружной конической резьбой по ДержСт •645-81 (СТ СЭВ

1159-78).

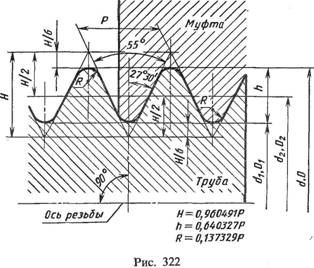

Профилем трубной резьбы (см. рис.29) служит равнобедренный

треугольник с углом при вершине 55е и закруг-ленными вершинами и

впадинами, радиус закругления которых R = 0Д37329Р. Профили

наружной и внутренней резьбы совпадают, что обеспечивает герметичность в

соединениях этой резьбы.

Конические резьбы

Коническую резьбу нарезают на коническом

стержне (или в коническом отверстии), имеющем стандартную конусность 1:16 (угол

при вершине конуса 2ср = 2С34'48").

Для конических резьб номинальные размеры

диаметров d( D), d1(D1) и d2(D2) измеряются в основной

плоскости (см. рис. 323). Под последней понимается плоскость, перпендикулярная

к оси резьбы и совпадающая с торцом детали, имеющей внутреннюю резьбу (с торцом

муфты). Расстояние от торца резьбового конуса трубы до основной плоскости

задается в стандартах на конические резьбы.

Коническая дюймовая

резьба с

углом профиля 60° (ДержСт 6111-52). Эту резьбу применяют в основном для

получения герметичных соединений в трубопроводах машин и станков. Угол профиля

такой резьбы равен 60° (см. рис. 30). Вершины и впадины резьбы срезаны на 0,033

Р (Р - шаг резьбы), что практически устраняет зазоры у вершин и впадин

при затяжке резьбы.

Трубная коническая резьба

по

ДержСт 645 - 81 (СТ СЭВ 1159 - 78). Профиль резьбы имеет угол 55°,

вершины и впадины профиля закруглены. Эту резьбу применяют в вентилях и

горловинах газовых баллонов. Возможно соединение труб, имеющих коническую

резьбу с муфтами, имеющими цилиндрическую трубную резьбу.

Размеры трубной конической резьбы в

основной плоскости совпадают с размерами трубной цилиндрической резьбы по

ДержСт 6357-81.

Изображение резьбы на

чертежах

Правила изображения и обозначения резьбы

на чертежах установлены ДержСт 2.311-68 (СТ СЭВ 284-76) "Изображение

резьбы".

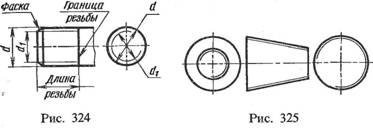

Все резьбы на чертежах изображают

одинаково. Изображение резьбы содержит линии, соответствующие: оси резьбы,

наружному и внутреннему диаметрам резьбы и границе резьбы. Резьбу на стержне

изображают сплошными основными линиями по наружному диаметру резьбы и сплошными

тонкими линиями - по внутреннему диаметру (рис. 28, 29 и 27). Сплошную тонкую

линию при изображении резьбы проводят на расстоянии не менее 0,8 мм от основной

линии и не более размера шага резьбы. На изображениях, полученных

проецированием на плоскость, параллельную оси стержня, сплошную тонкую линию по

внутреннему диаметру резьбы проводят на всю длину резьбы без сбега. Эта линия

пересекает линию фаски (см. рис. 30).

Рис. 30 Изображение резьбы по наружному диаметру

Рис. 31 Изображение резьбы по внутреннему диаметру

На видах, полученных проецированием на

плоскость, перпендикулярно к оси стержня, по внутреннему диаметру резьбы

проводят дугу, примерно равную 3/4 окружности, разомкнутую в любом

месте (см. рис. 30, 31). Однако не следует начинать и кончать разрыв тонкой

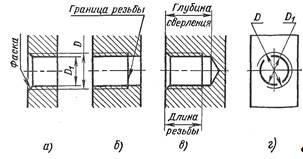

линии на центровых линиях. На этом виде не показывают фаску. Резьбу в отверстии

изображают в плоскости разреза сплошными основными линиями по внутреннему

диаметру резьбы и сплошными тонкими линиями - по наружному диаметру (рис. 32 и

33). На виде, полученном проецированием на плоскость, перпендикулярную к оси

резьбы, наружный диаметр' резьбы изображают сплошной тонкой линией,

приблизительно равной 3/4 окружности, разомкнутой в любом

месте.

Рис. 32 Резьба в отверстии

Рис. 33Резьба в отверстии

Рис. 34 Изображение невидимой резьбы

При изображении на чертеже невидимой

резьбы наружный и внутренний, ее диаметры проводят штриховыми линиями одной

толщины (рис. 34).

Границу резьбы на стержне и в отверстии

наносят в конце полного профиля без сбега. Ее проводят до линии наружного

диаметра резьбы сплошной основной линией, перпендикулярной к оси резьбы (см.

рис.30), или штриховой линией, если резьба невидима (см. рис. 44).

Размер длины резьбы на стержне и в отверстии указывают, как правило, без сбега

(см. рис. 30 и 328, в).

Изображение глухого отверстия с резьбой

показано на рис. 32, в. Дно отверстия имеет форму конуса с углом при

вершине, близким к 120° (на чертеже угол не указывают). Этот конус образуется

режущей частью сверла при сверлении отверстия под резьбу. Размер глубины

сверления рассчитывают и наносят на чертеже только с учетом цилиндрической

части гнезда (см. рис.32 , в).

Коническую резьбу на стержне на виде со стороны

меньшего основания конуса изображают окружностями внутреннего и наружного

диаметров резьбы меньшего основания и окружностью наружного диаметра большего

основания. На виде со стороны большего основания изображают только окружности

диаметров резьбы большего основания (см. рис. 317).

Штриховку на разрезах и сечениях наносят

до сплошных основных линий, соответствующих внутреннему диаметру резьбы в

отверстии (см. рис. 44) или наружному диаметру резьбы на стержне.

В зоне соединения у стержня сплошной контурной

линией изображают наружный диаметр, а внутренний диаметр резьбы - сплошной

тонкой линией. В отверстии показывают только ту часть резьбы, которая не

закрыта резьбой стержня.

Если резьба имеет нестандартный профиль,

то ее следует показывать одним из способов, приведенных на рис. 45, со всеми

необходимыми размерами. Кроме этого, на чертеже указывают дополнительные

данные: число заходов (для многозаходной резьбы), направление резьбы и др. с

добавлением слова "резьба".

Рис. 35 Пример показания нестандартного

профиля

Обозначение резьбы

Каждый тип резьбы имеет условное буквенное

обозначение: М- метрическая, Тг - трапецеидальная, G - трубная,

цилиндрическая, К - коническая, R - трубная коническая и т.

д.

В обозначение резьбы, кроме конической и

трубной цилиндрической, входит номинальный наружный диаметр (табл. 1). У

большинства резьб он соответствует наружному диаметру резьбы на стержне.

Трубную цилиндрическую, коническую

дюймовую и трубную коническую резьбы условно обозначают размером в дюймах

(1" = 25,4 мм), равным внутреннему диаметру Dy (условный проход в

миллиметрах) трубы, на которой резьбу нарезают. Шаг этих резьб принято выражать

числом ниток (витков) на один дюйм и не указывать его в обозначении резьбы.

В большинстве случаев обозначение резьбы

на чертежах относят к ее наружному диаметру, проставляя значение над размерной

линией, на ее продолжении или на полке линии-выноски (см. табл. 1).

Табл.1

Обозначение трубной цилиндрической и

конических резьб относят не к диаметру, а к контуру резьбы

Стандарты на размеры резьбы

предусматривают также ее условное обозначение, в котором указываются:

1)буквенное обозначение, определяющее тип резьбы;

2)номинальный диаметр резьбы;

3)шаг (если резьба может иметь различный шаг при

одном и том же диаметре);

4)условное обозначение поля допуска или класса

точности. Например:

метрическая резьба с наружным диаметром 20

мм, с мелким шагом Р = 0,75 мм, полем допуска резьбы 6g должна обозначаться: М20

х 0,75-6g;

трубная цилиндрическая резьба, выполненная

на трубе с внутренним диаметром Dy = 25,4 мм (1") и

класса точности А, обозначается: G1 -А.

При изучении курса "Черчение"

поле допуска или класс точности резьбы рекомендуется в условном обозначении не

указывать.

Обозначение стандартных резьб приведено в

таблице.1.

Для левой резьбы необходимо к обозначению

резьбы добавлять буквы LH (например, M24LH).

В условное обозначение многозаходной

резьбы должны входить: буквенное обозначение резьбы, номинальный диаметр

резьбы, числовое значение хода и в скобках буква Р и числовое значение

шага.

Пример условного обозначения трехзаходной

метрической резьбы с наружным диаметром 30 мм, ходом 4,5 мм и шагом 1,5 мм: М3О

х 4,5 (Р1,5).

То же, левой резьбы: М3О х

4,5 (P1,5 )LH.

В обозначении специальной резьбы со

стандартным профилем ставятся буквы Сп. и далее идет условное обозначение

профиля: М - для метрической, Тг - для трапецеидальной и т. д.

Например, специальная метрическая резьба с

наружным диаметром 32 мм и с шагом резьбы 3,5 мм: Сп. М32 х 3,5.

Резьбовые соединения

Резьбовые соединения являются неподвижными

разъемными соединениями. К ним, например, относятся:

- Болтовое соединение.

Шпилечное соединение.

Соединение болтом или винтом.

Соединение труб.

Резьбовые соединения выполняют с помощью

крепежных деталей: болтов, шпилек, винтов, гаек, шурупов и т. д.

Изображение резьбового соединения

слагается из изображений резьбовых и соединяемых деталей.

На разрезах резьбового соединения

плоскостью, проходящей через ось резьбы, и плоскостью, перпендикулярной к оси

резьбы, наружный диаметр резьбы на стержне на всем протяжении соприкосновения с

отверстием изображают сплошной основной линией (рис. 36). Фаску на конце

стержня допускается не показывать (рис. 36,6).

Линию - границу резьбы полного профиля в

глухом отверстии на разрезе соединения опускают и резьбу условно доводят до дна

отверстия (см. рис. 36). Допускается изображать дно глухого резьбового

отверстия, как показано на рис. 46, б.

Болтовое соединение

(болтом и ганкой). Болтовое соединение применяют для скрепления двух и более деталей.

Болт проводят через отверстия всех соединяемых деталей.

В болтовое соединение входят: болт, гайка,

шайба и соединяемые детали. Шайбу подкладывают под гайку для предохранения

поверхности детали от повреждения гайкой или для предотвращения возможного

самоотвинчивания гайки (пружинную шайбу).

Изображение такого соединения слагается из

изображений: болта, гайки, шайбы и частей скрепляемых деталей.

Определяющими размерами болта в соединении

служат: сумма толщин скрепляемых деталей / и II (pi + bu) и диаметр стержня болта,

равный диаметру резьбы (рис. 36). Конструкцию соединения удобнее всего показать

на разрезе, плоскость которого проходит через ось болта и совмещенные с ней оси

отверстий соединяемых деталей.

Болт, как сплошное тело, показывают

нерассеченным. Гайку и шайбу принято показывать также без разреза (см. рис.

28). Диаметр сквозных цилиндрических отверстий находят в ДержСт 11284-75 (СТ

СЭВ 2515-80) по диаметру резьбы болта. Зазоры между стенками отверстий и

стержнем болта показывают на чертеже условно увеличенными (см. рис. 164).

Длина болта может быть подсчитана по

формуле

l^bj+bn+s + H + a + c,

где bi и bц

- толщины скрепляемых

деталей;

s - толщина шайбы; Н -

высота гайки;

а - запас резьбы болта на

выходе из гайки (в пределах от одного до двух шагов резьбы);

с - высота фаски резьбового конца стержня,

определяется по данным ДержСт 12414-66 (СТ СЭБ 215-75). Из стандарта на болты

берут длину, ближайшую к вычисленной.

Рис. 36 Резьбовые

соединения

Резьбовые соединения

труб. Разъемные

соединения труб посредством резьбы применяют в трубопроводах, где должны быть

обеспечены плотность и прочность соединений и простота их сборки и разборки.

Резьбовые соединения труб осуществляют с помощью резьбы на трубах и

промежуточных деталях - фитингах, к которым относят: муфты по ДержСт 8954-75,

угольники по ДержСт 8946-75 (СТ СЭВ 3298-81) и т. д. Для соединения труб

применяют цилиндрическую и коническую резьбы (метрическую и дюймовую).

Плотность соединения с цилиндрической резьбой обеспечивают применением

уплотняющих средств. Соединения конической резьбой специальных уплотнений не

требуют.

Определяющим размером всякого соединения

труб служит условный проход трубы Dy (рис.37).

Рис. 37 Резьбовые

соединения труб

Соединение двух труб муфтой состоит из

соединяемых труб (см. рис. 37), муфты (муфта короткая по ДержСт 8954 - 75),

контргайки (ДержСт 8961 - 75) и прокладки III. Контргайка в некоторых

случаях может отсутствовать. На концах труб (и в отверстии муфты) нарезают

резьбу, которой осуществляют соединение.

Изображение соединения труб муфтой (или

угольником) слагается из изображений соединяемых труб, муфты (угольника),

контргайки, уплотняющей прокладки и соединяемых труб.

Конструкцию соединения показывают в

разрезе плоскостью, проходящей через ось трубы и муфты (допускается совмещение

разреза с видом), и дополняют сечением плоскостью, перпендикулярной к оси

соединения.

Линию конца резьбы на трубе 1 условно

совмещают с торцом муфты. Уплотняющую прокладку изображают утолщенной линией (~

2S).

Длина резьбы трубы J задается ДержСт на

трубу. Длина резьбы Lt трубы II является суммой трех

величин:

L^L + H + l,

где L-длина муфты по ДержСт

8954 - 75; H-высота

контргайки по ДержСт 8961-75;I- сбег резьбы [(2... 3)Р] по ДержСт 10549-80 (СТ СЭВ 214-75).

Соединение труб угольником (угольник

прямой по ДержСт 8946 - 75) изображено на рис. 38.

Подробнее об оформлении сборочных чертежей

трубопроводов изложено в ДержСт 2.411-72.

Рис. 38 Соединение труб угольником

Далее приведены некоторые примеры

изображений разъемных соединений. К числу разъемных соединений с помощью резьбы

относят соединения, обеспечивающие осевое и радиальное фиксирование деталей на

валах, например: зубчатые колеса (рис. 39), подшипники (рис. 40), оси и штыри

(рис. 41) и т. д.

Рис. 39 Зубчатые

колеса

Рис. 40 Подшипники

Рис. 41 Оси и штыри

В состав таких соединений входят: валы,

зубчатые колеса, втулки, подшипники, гайки (шлицевые), стопорные многолапчатые

шайбы, пружинные шайбы, стопорные винты и т. д.

Для фиксации круглой шлицевой гайки

(ДержСт 145-80) с помощью многолапчатой шайбы (ДержСт 146 - 80) на валу

выполняют паз, в который вводят внутреннюю лапку шайбы, при этом одну из

наружных лап шайбы отгибают в шлиц гайки .

Размеры гайки и шайбы выбирают по диаметру

резьбы конца вала.

4. Эскизы

Эскизы деталей служат одним из видов

чертежей деталей. Размеры поверхностей и элементов формы деталей в учебной

практике находят путем обмера деталей.

Эскизом называется чертеж, выполненный от

руки без применения чертежных инструментов. Эскизы деталей, как правило,

выполняют в следующих случаях: при разработке конструкции новой детали; при

составлении рабочего чертежа уже имеющейся детали; при необходимости

изготовления детали по самому эскизу.

В двух последних случаях эскиз требует

тщательной проработки и соблюдения всех правил выполнения чертежей деталей,

установленных ЕСКД.

Умение быстро и правильно составить эскиз

детали практически столь же важно, как и умение выполнить чертеж детали.

Студент должен научиться выполнять эскизы

с натуры, т. е. научиться изображать от руки различные детали. Приобретению

таких навыков способствуют занятия по техническому рисованию.

В учебных условиях эскизы рекомендуется

выполнять на листах бумаги (в клетку) формата А4 или A3, мягким карандашом ТМ

или М, от руки (в произвольном масштабе, с сохранением пропорций всех частей

детали в пределах глазомерной точности).

На эскизах, по которым производится

изготовление детали, стрелки и цифры следует обводить тушью или чернилами.

Проводить линии, наносить штриховку,

соблюдать проекционную связь между изображениями и их отдельными элементами

удобнее на клетчатой бумаге.

Последовательность

выполнения эскизов во многом совпадает с последовательностью выполнения чертежей.

Процесс составления эскиза детали зависит

от того, к какой группе принадлежит деталь: группе стандартных деталей, группе

деталей со стандартными изображениями или группе оригинальных деталей.

Общие операции при

выполнении эскизов. Независимо от принадлежности детали к одной из трех групп при

выполнении эскиза любой детали следует:

1)по выбранным изображениям подобрать формат листа,

начертить на листе рамку и основную надпись;

2)наметить расположение выбранных изображений,

нанести оси (или оси симметрии для симметричных деталей).

Контуры изображений на формате следует

расположить так чтобы между ними было достаточно места для нанесения размеров в

соответствии с ДержСт 2.307-68 (СТ СЭВ 316-79, СТ СЭВ 214-80).

При предварительной компоновке изображений

детали на формате изображения можно условно заменить прямоугольниками. Эти

прямоугольники строят по габаритным размерам детали.

Эскизы стандартных

деталей.

При составлении эскиза стандартной детали

прежде всего следует определить принадлежность ее к соответствующему стандарту

по формам всех ее элементов.

1.

Перенести

из этого стандарта изображения детали, все размерные и выносные линии.

2.

Обмерить

деталь и проставить числовые значения размеров.

3.

Размеры,

полученные в результате обмера, заменить на размеры, близкие к ним из таблиц

стандарта.

4.

Скорректировать

сопряженные с ними размеры других деталей (при выполнении задания

"Сборка").

Если по каким-либо причинам форма детали

полностью совпадает с формой стандартной детали, а один или несколько размеров

существенно отличаются от таких же стандартных размеров, то данная деталь уже

не является стандартной, а принадлежит к группе деталей со стандартными

изображениями.

. Сборочные чертежи

Сборочным называется чертеж, содержащий изображение изделия и другие

данные, необходимые для его сборки (изготовления) и контроля.

По сборочным чертежам можно представить взаимосвязь и способы соединения

деталей. Предназначаются эти чертежи для серийного или массового производства.

В единичном или мелкосерийном производстве рекомендуется пользоваться чертежами

общих видов. По этим чертежам можно представить не только взаимосвязь и

способы соединения деталей, но и конструкцию каждой детали в отдельности.

Чертежами общих видов пользуются для подготовки производства, разработки технологической

документации, оснастки, для контроля и приема сборочных изделий. В учебной

практике разработку чертежей изделий рекомендуется доводить до требований,

предъявляемых к чертежам общих видов.

По ДержСТ 2.109-73 сборочный чертеж должен содержать;

а) изображение изделия, дающее представление о расположений и взаимной

связи его составных частей. Допускается помещать на чертеже схему соединения

или расположения составных частей изделия;

б) размеры с предельными отклонениями и другие параметры и требования,

выполняемые и контролируемые в процессе сборки;

в) указания о характере сопряжения разъемных частей изделия, если

точность сопряжения обеспечивается не заданными отклонениями размеров, а

подбором, пригонкой и т. п. На чертеже могут быть приведены указания о способе

соединения неразъемных частей (сварных и др.);

г) номера позиций составных частей, входящих в изделие;

д) основные характеристики изделия;

е) габаритные, установочные, присоединительные и необходимые справочные

размеры.

Чертежи общего вида должны содержать изображение изделия с его видами,

разрезами, сечениями, а также текстовую часть и надписи, необходимые для

понимания конструктивного устройства изделия, взаимодействия его составных

частей, принципа работы и состава изделия.

К сборочному чертежу или к чертежу общего вида прилагается спецификация,

в которую заносят составные части, входящие в изделие, и разрабатываемые к нему

конструкторские документы.

В учебной практике сборочный чертеж выполняют в два этапа: 1) выполнение

эскизов деталей изделия; 2) выполнение по эскизам сборочного чертежа и

составление спецификации.

В дальнейшем под понятием "сборочный чертеж" будем

подразумевать и чертеж общего вида изделия.

Последовательность выполнения сборочного чертежа

1. Проверяют правильность выполнения изображений, нанесения

размеров, условных обозначений и т. п. на эскизах.

2. Выбирают необходимое и достаточное число изображений, с тем чтобы на

сборочном чертеже была полностью раскрыта внешняя и внутренняя форма изделия.

3.В зависимости от сложности изделия и его габаритных размеров

устанавливают масштаб чертежа и выбирают формат бумаги в соответствии с ДержСТ

2.301-68. Наносят рамку чертежа и выделяют место для основной надписи.

. Намечают габаритные прямоугольники для размещения изображений и проводят

оси симметрии.

. Наносят контур основной детали изделия. Намечают необходимые разрезы,

сечения, дополнительные изображения. Вычерчивание рекомендуется вести

одновременно на всех принятых основных изображениях изделия.

. Вычерчивают остальные детали, причем в той последовательности, в

которой собирают изделие. Выполняют на сборочном чертеже разрезы, сечения,

выносные элементы и т. п.

. Проверяют выполненный чертеж, обводят линии видимого и невидимого

контуров заштриховывают разрезы и сечения.

. Проводят размерные и выносные линии и проставляют размерные числа.

. Наносят нумерацию позиций деталей изделия.

. Заполняют основную надпись, указывают технические требования или

техническую характеристику изделия.

. На листе отдельного формата выполняют спецификацию изделия.

В случае необходимости на чертеже указывают обозначения посадок в

ответственных сопряжениях, требования к обработке деталей в процессе сборки

изделия или после его сборки, характер сопряжения разъемных и неразъемных

частей и методы обеспечения контроля этих сопряжений, изображение контуров

пограничных деталей, подвижных частей в крайних или промежуточных положениях и

др.

Размеры на сборочных чертежах

На сборочном чертеже изделия проставляют:

Габаритные размеры, характеризующие

высоту, длину и ширину изделия или его наибольший диаметр. Если один из этих

размеров переменный вследствие перемещения частей механизма, то на чертеже

указывают размеры при крайних положениях подвижных деталей.

Монтажные размеры, указывающие

на взаимосвязь деталей и их взаимное расположение в сборочной единице,

например: расстояние между осями валов, расстояние от оси изделия до

привалочной плоскости, монтажные зазоры и т. п.

Установочные размеры, определяющие величину элементов, по которым изделие устанавливается на

месте монтажа или присоединяется к другому изделию, например: размеры центровых

окружностей и диаметры отверстий под болты, расстояния между отверстиями для

крепления, между осями фундаментных болтов и т. п.

Эксплуатационные размеры, указывающие на расчетную и конструктивную

характеристику изделия, например: диаметры проходных отверстий, размеры резьбы

на присоединительных штуцерах, размеры "под ключ", число зубьев,

модули и т. п.

В случае необходимости конструктор проставляет на чертеже изделия

некоторые характерные конструктивные или расчетные размеры, чтобы сверить их с

размерами, проставляемыми на чертежах деталей. Размеры отдельных деталей или их

элементов на сборочном чертеже, как правило, не проставляют, так как на сборку

идут готовые детали..

Размеры габаритные, установочные, присоединительные, характерные и

размеры, характеризующие положения движущихся частей изделия, относятся к

справочным и проставляются со звездочкой *.

На сборочном чертеже указывают размеры отверстий под болты, винты,

штифты, заклепки, если эти отверстия выполняют в процессе сборки.

Условности и упрощения на сборочных чертежах (ДержСТ 2.109-68)

. Допускается не показывать на сборочных чертежах:

а) фаски, скругления, проточки, выступы, углубления, накатки, уклоны и

другие мелкие элементы;

б) зазоры между резьбовым стержнем и отверстием;

в) крышки, перегородки, щитки и т. п., если нужно показать закрытые ими

части изделия. В этом случае над изображением помещают надпись типа "Крышка

поз. 5 не показана";

г) видимые части изделия, расположенные за сетками или частично закрытые

впереди расположенными деталями;

д) надписи на табличках, фирменных планках, шкалах и т. п., изображая

только контур планки, таблички и т. п.

. Изделия из прозрачных материалов на сборочных чертежах изображают как

непрозрачные; допускается показывать как видимые элементы, расположенные за

прозрачными предметами, например: стрелки приборов, шкалы, внутреннее

устройство ламп и др.

. Части изделия, лежащие за винтовой пружиной, изображают лишь до зоны,

ограниченной осевыми линиями сечений витков.

4. Составные части изделия, на которые оформлены самостоятельные

сборочные чертежи, на сборочном чертеже допускается изображать без разреза.

. Если изделие включает несколько одинаковых составных частей, например

колес, катков и т. п., допускается выполнять полнее изображение лишь одной

части, а остальные изображать упрощенно в виде внешних очертаний.

. Сварные, паяные, клееные изделия в сборе с другими изделиями в разрезах

и сечениях заштриховывают как одно монолитное тело.

Последовательность чтения сборочных чертежей

Деталированием называют процесс выполнения рабочих чертежей

деталей по сборочному чертежу.

Деталирование - заключительная работа учащихся по курсу технического

черчения, требующая умения читать сборочные чертежи, знания всех условностей,

принятых в машиностроительном черчении, умения выполнять и оформлять рабочие

чертежи деталей в соответствии с требованиями ЕСКД.

Можно наметить такую последовательность чтения сборочных чертежей:

. Знакомятся с основной надписью и по ней определяют наименование и

примерное назначение изделия, масштаб изображения, общую массу изделия. По

конструкторским документам, прилагаемым к сборочному чертежу, изучают принцип

работы изделия, его техническую характеристику, требования к его изготовлению и

пр.

. Изучают спецификацию и по ней определяют количество и наименование

оригинальных, стандартизованных и покупных деталей, входящих в изделие

(например: крепежных деталей, шарикоподшипников, масленок и т. п.).

. Знакомятся с изображением изделия в целом, т. е. выясняют, какие виды,

разрезы, сечения и выносные элементы даны на чертеже и назначение каждого из

них. Определяют положения секущих плоскостей, при помощи которых выполнены

разрезы и сечения, и направления, по которым даны местные и дополнительные

виды.

. Изучают нанесенные на чертеже размеры (габаритные, монтажные,

установочные, характерные и др.).

. Устанавливают характер взаимодействия составных частей изделия в

процессе работы и внешнюю взаимосвязь его с другими изделиями или рабочим

органом (двигателем, приводом). В первую очередь обращают внимание на подвижные

части изделия и посадки их сопряженных поверхностей.

. Последовательно выделяют и изучают каждую деталь в отдельности. Вначале

рекомендуется найти деталь на том изображении, на котором нанесен номер ее

позиции, а затем определить ее на остальных изображениях. Одновременно

рассматривая деталь на различных изображениях, представляют себе ее форму и

внутреннее устройство, так как на сборочном чертеже, как правило, одна деталь

перекрывает другую. При изучении детали обращают внимание на направление и

густоту штриховки, которые должны быть одинаковыми на всех изображениях.

. Намечают и фиксируют на бумаге в виде схемы или в форме записи

последовательность разборки и сборки изделия, т. е. порядок отделения одной

детали от другой, как это выполняют при демонтажных работах.

.Схемы

Виды и типы схем. Общие требования к выполнению схем (ДержСТ 2.701-68).

Схема - это чертеж, на котором в виде условных обозначений

или изображений показаны составные части изделия и связи между ними.

Общие требования к выполнению схем устанавливает ДержСТ 2.701-68. По нему

в зависимости от видов элементов, входящих в состав изделия, и связей между

ними схемы разделяют на следующие виды: электрические - Э, гидравлические-Г,

пневматические - П, кинематические - К и комбинированные - С. .В зависимости от

основного назначения схемы подразделяют на следующие типы: структурные-1,

функциональные-2, принципиальные - 3, соединений (монтажные) -4, подключения -

5, общие - 6 и расположения - 7. Наименование схемы определяется ее видом и

типом, например: "схема электрическая принципиальная", "схема

гидравлическая подключения" и т. п. В конструкторских документах наименование

схемы указывают шифром, состоящим из буквы и цифры, обозначающих ее вид и тип,

например: КЗ - схема кинематическая принципиальная, Э2 - схема электрическая

функциональная и т. п.

В учебнике рассматриваются только принципиальные кинематические и электрические

схемы, выполняемые в учебных заданиях техникумов.

Принципиальная (полная) схема определяет полный состав

элементов изделия и связей между ними и дает детальное представление о

принципах работы изделия (установки). Принципиальная схема позволяет производить наладку,

регулировку, контроль и ремонт изделия. Эти схемы являются основанием для

разработки других конструкторских документов. Основные требования к выполнению

схем:

1. Схемы выполняют без соблюдения

масштаба и действительного пространственного расположения составных частей

изделия. Число схем должно быть минимальным, но достаточным для проектирования,

изготовления, настройки, регулировки и эксплуатации изделия. Вычерчивают схемы

компактно, но без ущерба для удобства их чтения.

2. На схемах, как правило, используют

стандартные графические условные обозначения. Если необходимо использовать

нестандартизованные обозначения отдельных элементов, то на схеме делают

соответствующие пояснения.

3. Следует добиваться наименьшего числа

изломов и пересечений линий связи, сохраняя между параллельными линиями

расстояние не менее 3 мм.

4. Элементы изделия, входящие в определенные функциональные группы или

устройства, допускается выделять на схемах тонкими штрих - пунктирными линиями

и указывать наименования этих групп, например: коробка скоростей, суппорт,

коробка круговых подач и др.

5. На схемах допускается помещать

различные технические данные, характеризующие схему в целом и отдельные ее

элементы. Эти сведения помещают либо около графических обозначений, либо на

свободном месте поля чертежа, как правило, над основной надписью.

6. Разрешается выполнять схему на

нескольких листах либо две схемы на одном листе. В последнем случае

наименование схемы определяется видом и совмещенными типами схем, например: схема

электрическая принципиальная и соединений.

Электрические схемы (ДержСТ 2.702-68)

На принципиальной электрической схеме изображают все электрические

элементы, необходимые для осуществления и контроля в изделии заданных

электрических процессов, указывают электрические связи между элементами,

изображают разъемы, зажимы и тому подобные элементы, которыми заканчиваются

входные и выходные цепи.

Элементы на схеме изображают в виде условных графических обозначений ;

размеры знаков графических обозначений берут из ДержСТ 2.747-68. На рис.43

приведены знаки, наиболее часто встречающиеся в учебных схемах. Графические

знаки на схеме вычерчивают либо в положении, в котором они изображены в

соответствующих стандартах, либо повернутыми на угол, кратный 90°. Толщина линий

условных графических знаков берется такой, как это изображено в стандартах.

Схемы вычерчивают для изделий, находящихся в отключенном положении.

Условные графические обозначения в схемах выполняют совмещенным или

разнесенным способом. При разнесенном способе, рекомендуемом для построения

электрических схем, условные графические обозначения элементов и их составных

частей, входящих в одну цепь, изображают последовательно друг за другом по

прямой, а отдельные цепи - одну под другой, образуя параллельные строки

(строчный способ выполнения схемы).

Схемы выполняют в однолинейном или многолинейном изображениях. При

многолинейном способе каждую цепь, в том числе и цепи, выполняющие одинаковые

функции, изображают отдельной линией, а элементы, содержащиеся в указанных

цепях, в том числе и аналогичные,- отдельными условными графическими

обозначениями.

Рис.43Некоторые условные графические обозначения на

электрических схемах (ДержСТ 2.747-68)

Расположение графических обозначений на схеме определяется удобством

чтения чертежа, необходимостью изображения связей между элементами кратчайшими

линиями при минимальном числе пересечений.

Линии связи, как правило, показывают полностью. Толщина линий электрической

связи берется 0,2 ... 0,6 мм.

Каждый элемент, входящий в изделие и изображенный на схеме, должен иметь

буквенно-цифровое позиционное обозначение. Буквенные обозначения элементов

следующие: конденсатор - С, катушка индуктивности - Ь, амперметр

- А, вольтметр - V, антенна - Ан, генератор

- Г, диод полупроводниковый - Д, дроссель-Др, кнопка-Кн, прибор электронный -

Л, двигатель (мотор)- М, приспособление контактное - ПК, прибор

полупроводниковый - ПП, предохранитель - Пр, реле-Р,

сельсин - Сс, триод полупроводниковый - Т, трансформатор - Тр и т. д.

Если схема имеет группу элементов одного типа, то им в пределах группы

присваивают порядковые номера, начиная с единицы. Цифры порядковых номеров и

буквенные позиционные обозначения выполняют одним номером шрифта. Позиционные

обозначения наносят рядом с условным знаком справа от него или над ним.

Порядковые номера на схеме присваивают в соответствии с последовательностью

расположения элементов, как правило, сверху вниз и в направлении слева направо.

На принципиальной схеме в виде таблицы дается перечень элементов изделия.

Таблицу помещают на первом листе схемы или оформляют в виде отдельного

документа. Записывают элементы в таблицу группами в порядке расположения их в

приложении к ДержСТ 2.702-68, т. е. вначале - резисторы, затем - конденсаторы,

катушки индуктивности, амперметры и т. д. В пределах каждой группы элементы

располагают по возрастанию позиционных номеров. Если какой-либо элемент в

изделии повторяется многократно (резисторы, конденсаторы, реле и т. п.), то для

упрощения в графе "Наименование" вместо повторения названия ставят

кавычки или наименование записывают в форме заголовка.

Гидравлические и пневматические схемы ( ДержСТ 2.781-96)

Настоящий стандарт устанавливает условные обозначения направляющих и

регулирующих аппаратов, устройств управления и контрольно-измерительных

приборов в системах и чертежах всех отраслей промышленности.

Условные обозначения основных гидроэлементов

7. Материаловедение

При постройке современных судов и судовых механизмов применяют самые

разнообразные материалы. Перечень их особенно расширился в последнее время в

связи с внедрением в технике легких сплавов и различных синтетических

материалов. Все судостроительные материалы разделяются на три группы:

черные металлы;

цветные металлы и их сплавы;

неметаллические материалы.

8.Физические и химические свойства металлов и сплавов.

К физическим свойствам металлов и сплавов относятся: плотность,

температура плавления, теплопроводность, тепловое расширение, удельная

теплоемкость, электропроводность и способность намагничиваться.

Плотность - это количество вещества, содержащееся в единице объема.

Численное значение плотности совпадает с удельным весом, т.е. весом единицы

объема данного вещества Единица измерения -Г /см3

Зная удельный вес d

металла и его объем, можно определить вес любого изделия по формуле:

Р= d V

Р= d V

Температура плавления -

это температура, при которой металл полностью переходит из твердого состояния в

жидкое, каждый металл имеет свою определенную температуру плавления:

олово

- 2320С;

медь

- 6510С;

железо

- 15390С;

вольфрам

- 33770С.

Теплопроводность - это

способность тел передавать с той или иной скоростью тепло при нагревании и

охлаждении. Чем лучше металл проводит тепло, тем быстрее и равномернее он

нагревается и отдает тепло при охлаждении.

Тепловое расширение

Как

известно из физики, вещество при нагреве расширяется, а при охлаждении

сжимается. Изменение размера тела называется линейным расширением, а объема -

объемным расширением. Изменение длины стального стержня при изменении

температуры на 10С называется коэффициентом линейного расширения.

Удельная теплоемкость -

это количество тепла, которое необходимо для повышения температуры 1г

вещества на 10С.

Электропроводность - это

способность металлов проводить электрический ток.

Магнитные свойства - это

способность металла создавать собственное магнитное поле либо самостоятельно,

либо под действием внешнего магнитного поля.

Химические свойства - это свойства металлов и сплавов , определяющие

отношение к химическим воздействием различных активных сред.

.Механические

и технологические свойства металлов и сплавов.

К

механическим свойствам относятся: прочность, пластичность, ударная вязкость,

твердость, усталость.

Прочность - свойство

металла сопротивляться разрушению под действием внешних сил (нагрузок). В

зависимости от характера действия этих сил различают прочность на растяжение,

сжатие, изгиб, кручение, усталость и ползучесть.

Для

испытания на растяжение из металла или сплава изготавливают образцы

определенной формы. Испытание на растяжение проводят на разрывных машинах, в

которых образец растягивают до разрыва.

Пластичность - способность

металла, не разрушаясь, изменять форму под действием нагрузки и сохранять

измененную форму после того, как нагрузка будет снята. Пластичность определяют

также при испытании на растяжение. Под действием нагрузки образцы разных

металлов удлиняются, а их поперечное сечение становиться меньше. По величине

удлинения образца и величине уменьшения его поперечного сечения судят о

пластичности. Чем больше удлиняется образец, тем более пластичнее металл.

Пластичные металлы и сплавы хорошо поддаются обработке давлением.

Ударная вязкость -

способность металлов и сплавов оказывать сопротивление действию ударных

нагрузок. Вязкость - свойство противоположное хрупкости. Ударная вязкость -

важнейшая характеристика деталей. Которые в процессе работы испытывают ударные

нагрузки (коленчатый вал, клапана, оси колес и др.) испытание на ударную

вязкость проводят на машинах, называемых маятниковыми копрами.

Твердость - свойство

металла оказывать сопротивление проникновению в него другого, более твердого

тела, не получающего остаточных деформаций. Имеется несколько методов

определения твердости, особенно широкое распространение получили следующие:

вдавливание

шарика из твердой стали (метод Бринелля);

вдавливание

вершины алмазного конуса (метод Роквелла);

вдавливание

вершины алмазной пирамиды (метод Виккерса)

Для

измерения твердости применяют стационарные и переносные приборы.

Усталость - явление

разрушения металла при его многократном нагружении. Повторение нагрузок

значительно уменьшает прочность металла или сплава. Поэтому в технике для

характеристики усталости металлов принято понятие выносливости. Под пределом

выносливости подразумевается то наибольшее напряжение, которое выдерживает

металл, не разрушаясь после заданного числа нагрузок (циклов).

К

технологическим свойствам относятся: обрабатываемость, свариваемость, ковкость,

прокаливаемость, жидкотекучесть, усадка.

Обрабатываемость -

комплексное свойство материала, в частности металла, характеризующее

способность его подвергаться обработке резанием. Обычно обрабатываемость

определяется по скорости резания, по усилию резания и по чистоте обработки

Свариваемость - свойство

металла давать доброкачественное соединение при сварке, характеризующееся

отсутствием трещин и других пороков металла в швах и прилегающих к шву зонах.

Хорошей свариваемостью обладает низкоуглеродистая сталь, значительно худшей

обладают чугун, медные и алюминиевые сплавы.

Ковкость - способность

металлов и сплавов без разрушения менять свою форму при обработке давлением.

Прокаливаемость - способность

стали воспринимать закалку на определенную глубину от поверхности.

Жидкотекучесть - способность

металла в расплавленном состоянии заполнять литейную форму. Для повышения

жидкотекучести в металлы и сплавы добавляют компоненты, улучшающие

жидкотекучесть, например фосфор - к чугуну и медным сплавам, кремний - к

алюминию.

Усадка - уменьшение

объема или линейных размеров расплавленного металла или сплава.

.

Черные металлы

Сталь углеродистая судостроительная

Для

изготовления основного корпуса морских судов применяют стали с пределом

текучести не менее 24 кгс/мм². Для

неответственных конструкций морских судов - стали с пределом текучести менее 24

кгс/мм².

Одним из основных требований,

предъявляемых к углеродистым сталям, является ограниченное содержание углерода

- до 0,27%.

Большее

содержание углерода оказывает отрицательное действие на качество сварных швов,

выполняемых в обычных условиях.

Стали низколегированные судостроительные

Низколегированные

стали несколько дороже углеродистых сталей, так как легирующими присадками

являются дорогостоящие металлы: хром, медь, никель, молибден и другие, но они

обладают более высокой прочностью, поэтому при их применении можно уменьшить

вес корпуса и тем самым улучшить эксплуатационные и экономические показатели

судна. В судостроении чаще всего применяются низколегированные стали.

Стальные отливки и поковки

Детали

сложной конфигурации большой толщины или большого диаметра изготовляют литьем

или ковкой. Для изготовления стальных судовых отливок идут углеродистые и

легированные стали. , а на изготовление стальных судовых поковок - углеродистые

и легированные стали марок Ст3, сталь 35, сталь 45, 20Х, 35Х, 40ХН и другие.

При свободной ковке получается большой отход металла, поэтому там, где это экономически

выгодно, свободную ковку заменяют штамповкой или литьем. Часто крупные детали

отливают или отковывают по частям, которые затем сваривают между собой. Поэтому

сталь для поковок и отливок должна обладать хорошей свариваемостью. После

изготовления отливок или поковок их подвергают испытаниям согласно требованиям

Регистра. При этом проверяют механические качества и химический состав сталей.

Широкое распространение получил метод дефектоскопии, при котором изделие

просвечивается, например, лучами радиоактивного кобальта, что позволяет

обнаружить скрытые дефекты литья или поковки.

Чугун

По

стоимости чугун дешевле стали. Он обладает хорошими литейными качествами,

большой твердостью, но хрупок и не сваривается обычными методами. Последние два

свойства чугуна ограничивают область его применения. В судостроении применяют

серый, модифицированный и ковкий чугуны, которые идут на изготовление арматуры,

кнехтов, гребных винтов, деталей двигателей (цилиндровых втулок, крышек и

других), различных неответственных малонагруженных деталей судового

оборудования, водяной арматуры и т.п. Все ответственные отливки из чугуна

подвергают испытаниям согласно Правилам Регистра, причем образцы для испытаний

обычно отливаются вместе с изделием. Чугуны бывают: серые (СЧ), ковкие (КЧ),

высокопрочные (ВЧ) и специальные.

.

Цветные металлы и их сплавы

Цветные

металлы в большинстве своем являются дорогостоящими и дефицитными. В

судостроении их применяют в составе различных сплавов в качестве основы или

компонентов. Дорогостоящие и дефицитные цветные металлы и их сплавы стараются

заменять пластмассами или какими-либо другими материалами. Но полностью

отказаться от применения их в судостроении в одних случаях нельзя, а в других -

нецелесообразно.

Алюминий и его сплавы

В

чистом виде алюминий в судостроении применяется в виде фольги (тонко

раскатанный лист алюминия толщиной до 7,5 мк), которая используется для

изоляции трюмов рефрижераторных судов и для других целей. Широкое

распространение получили сплавы алюминия с магнием, марганцем, кремнием, медью,

железом. Сплавы алюминия обладают малым весом (в 3 раза легче стали), высокой

коррозионной стойкостью, немагнитностью, хорошей свариваемостью. Однако они

дороже стали примерно в 6 раз. Из-за малого веса сплавы алюминия с магнием

называют легкими сплавами. Из них промышленность поставляет для судостроения

листовой и профильный прокат с различным пределом текучести. Литьем из легких

сплавов изготовляют: кронштейны, рукоятки, маховики, арматуру для систем подачи

пресной воды, мелкие кнехты и киповые планки, корпуса насосов, поршни

двигателей внутреннего сгорания и т.д.

Легкие

сплавы для литья

Марки

АЛ2 АЛ9 АЛ8

Из

проката изготовляют: дельные вещи, радиаторы отопления, мачты, фундаменты,

различные резервуары, легкие переборки, надстройки, рубки, а также набор и

обшивку небольших морских судов.

Листовой

и профильный прокат легких сплавов

Марки

АМг АМг5В АМг6

Баббиты

Относятся

к цветным антифрикционным сплавам. Применяют для заливки вкладышей подшипников

скольжения. В состав баббитов входят олово, свинец, сурьма, медь, мышьяк,

никель и кадмий.

Титановые сплавы

Это

хороший конструкционный материал. Наибольшее применение получили сплавы титана

с хромом, алюминием, ванадием (в небольшом количестве). Сплавы легкие по весу,

хорошо обрабатываются, хорошо свариваются, жароупорные, но дорогие, поэтому

находят не слишком широкое применение.

Медь и ее сплавы

Медь

является дорогостоящим и дефицитным металлом. Из нее изготовляют, например,

токопроводящие детали, специальные прокладки, трубы. В основном же медь входит

в качестве основы в медные сплавы и как компонент в различные другие сплавы.

Сплавы меди обладают высокими антикоррозионными и антифрикционными свойствами.

В судостроении применяются два сплава меди: бронза и латунь.

Бронзы

Бронза - сплав меди с оловом, марганцем, железом, никелем,

алюминием, цинком и другими элементами. Бронзы бывают оловянистые и

безоловянистые. Безоловянистые бронзы дешевле, т.к. олово является одним из

наиболее дорогостоящих и дефицитных цветных металлов. Бронзы поставляются в

виде листового или пруткового проката, а также в виде слитков из оловянистых и

безоловянистых бронз. Изготавливают детали арматуры, корпусы и крылатки насосов

для морской воды, кингстоны, облицовки гребных валов, детали узлов трения и

другие.

Медно-никелевые сплавы- это сплавы на основе меди, содержащие

никель в качестве главного легирующего элемента. При добавлении никеля к меди

возрастают её прочность и электросопротивление, снижается температурный

коэффициент электросопротивления, сильно повышается стойкость против коррозии.

Медно-никелевые сплавы хорошо обрабатываются давлением в горячем и холодном

состоянии - из них получают листы, ленты, проволоку, прутки, трубы, штампуют

различные изделия. Медно-никелевые сплавы подразделяют на конструкционные и

электротехнические. Конструкционные медно-никелевые сплавы отличаются высокой

коррозионной стойкостью и красивым серебристым цветом; к ним относятся мельхиор

<http://referatu.ru/1/47/482.htm> и нейзильбер

<http://referatu.ru/1/52/386.htm>. Электротехнические медно-никелевые

сплавы имеют высокое электросопротивление и высокуютермоэдс в паре с другими

металлами. Их применяют для изготовления резисторов, реостатов, термопар. К

электротехническим медно-никелевым сплавам относятся константан

<http://referatu.ru/1/37/226.htm>, копель

<http://referatu.ru/1/37/611.htm> и другие сплавы. Благодаря