Лазерная сварка

Федеральное государственное бюджетное

общеобразовательное учреждение высшего профессионального образования

«Санкт-Петербургский государственный

политехнический университет Петра Великого»

Институт металлургии, машиностроения

и транспорта

Кафедра сварки и лазерных технологий

КУРСОВОЙ ПРОЕКТ

По курсу «Лазерные технологии

обработки металлов и сплавов»

На тему:

«Лазерная сварка»

Выполнила:

студентка гр. 43315/2 Шипицына Т.Н.

Проверил:

Сомонов В.В.

Санкт-Петербург

ЗАДАНИЕ

на курсовое проектирование по курсу

«Лазерные технологии обработки металлов и сплавов»

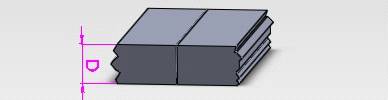

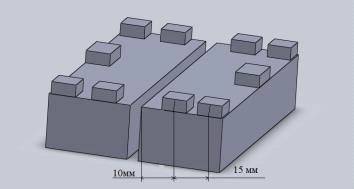

Рисунок

1. Схема стыкового соединения

Таблица 1. Исходные данные

|

Материал

|

Толщина пластины (D) мм

|

Ширина пластины мм

|

Длина пластины мм

|

Вид свариваемых образцов

|

Схема сварки

|

Технология

|

|

Сталь 45

|

10

|

60

|

150

|

Плоские пластины

|

встык

|

Лазерная сварка

|

. Рассчитать геометрические характеристики зоны проплавления,

используя программу LaserCAD и метод

тепловых источников в MathCAD,

при этом определить оптимальные параметры режима сквозной стыковой лазерной

сварки конструкции (мощность лазерного излучения Р, Вт; скорость процесса V, мм/с и т.д.).

. По результатам расчета выбрать соответствующее оборудование

(технологический лазер, систему транспортировки и т.д.)

Реферат

с. 24, рис. 16, табл.1, источников 14, прил. 1

ЛАЗЕРНАЯ СВАРКА, ЛАЗЕР, МОДЕЛИРОВАНИЕ, LASERCAD,

ЛАЗЕРНОЕ ОБОРУДОВАНИЕ, ТЕХНОЛОГИЧЕСКАЯ ОСНАСТКА

В данной работе была разработана технология однопроходной стыковой

лазерной сварки на всю глубину двух плоских пластин встык.

На первом этапе с помощью программы MathCAD был выполнен расчет параметров теплового источника за

счет расчета значения температуры в рассматриваемой точке на обратной стороне

конструкции в зоне стыка. Сравниваем эту температуру с температурой плавления.

На втором этапе работы, используя данные, полученные на первом этапе, с

помощью программы LaserCAD были

выбраны оптимальные параметры лазерной сварки, такие как: апертура, фокусное

расстояние, фокальный радиус, положение фокуса.

На третьем этапе работы, исходя из выбранных ранее параметров режима,

подбиралось оборудование (технологический лазер, технологическая оснастка и

т.д.), необходимое для осуществления лазерной сварки двух плоских пластин.

Оглавление

1. Теоретическое исследование

.1 Основные параметры режимов сварки

.2 Стыковая лазерная сварка

. Компьютерное моделирование процесса лазерной сварки

.1 Работа в программе MathCAD

.2 Работа в программе LaserCAD

. Подбор необходимого оборудования

.1 Подбор технологического лазера

.2 Выбор устройства охлаждения для лазера

.3 Подбор лазерной головы

.4 Подбор охлаждения для головы лазера

.5 Выбор технологической оснастки

.6 Крепление для лазерной головы

.7 Система подачи защитного газа

.8 Зажимы

Схема расположения установки и устройств:

Заключение

Список литературы:

1. Теоретическое

исследование

1.1 Основные параметры режимов сварки

Нам были даны пластины из Стали45. Их нужно сварить однопроходной

сквозной стыковой лазерной сваркой. Для выполнения данной задачи нужно

подобрать параметры режима сварки:

·

P- мощность

излучения, Вт;

·

Vсв - скорость

сварки, см/с;

·

Свойства луча и

параметры фокусирующей системы (апертура, фокусное расстояние, фокальный

радиус, положение фокуса).

Данные параметры позволят осуществить технологию сварки для нашего

материала.

1.2 Стыковая лазерная сварка

Сварка двух пластин, согласно заданию, происходит встык. Для нашего

материала нужно знать, какие особенности необходимо учитывать при сварке.

Стыковая лазерная сварка имеет несколько характерных особенностей,

которые необходимо учитывать при компьютерном моделировании. Для нашего

материала (Сталь45, толщиной 10мм), характерными особенностями являются:

· Сварка конструкции без флюса и без присадки. Зазор между

пластинами не более 0,1 (ГОСТ 28915-91)[1];

· Сварка проходит с формированием каверны, характеризуемой

большей глубиной проплавления при относительно малой ширине шва на всю толщину

свариваемого металла. Ширина шва не более 5мм для толщины 8-10мм[3];

· Фокусировка лазерного излучения происходит на поверхность

металла [4];

· Ширина сварного шва уменьшается при увеличении скорости

лазерной сварки и при скоростях больших 5 м/мин всего в 1.5-2 раза превышает

размер сфокусированного лазерного луча. Зона термического воздействия при этом

уменьшается значительно [4];

· Характерное время воздействия источника на материал в

пределах 10-3с;

· Требуется защита шва от окисления с помощью газов: аргона,

гелия, углекислого[5];

· Требуется очищать от грата непосредственный участок, где

будет осуществляться сварка, а так же прилегающие к нему со всех сторон области

размером 10-15 мм. Необходимо обеспечить обезжиривание места соединения [1].

2

. Компьютерное

моделирование процесса лазерной сварки

сварка лазерный охлаждение газ

С помощью программного пакета MathCAD и частного решения уравнения теплопроводности для

быстродвижущегося линейного источника (1) подбираем параметры мощности и

скорости сварки. Находим определенное значение температуры в рассматриваемой

точке (координату точки определяем из теории (см. пункт 1.2.)), и зависимость

температуры от глубины проплавления.

Далее, выбранные параметры для сварки конструкции переносим в LaserCAD. Данное программное обеспечение

предназначено для решения различного рода инженерных задач, а именно: расчет

геометрических параметров предполагаемого соединения, выбор оптимальных

параметров режима обработки, подбор необходимого оборудования в соответствии с

полученными параметрами.

Для выполнения поставленного задания необходимо отрегулировать параметры

лазерного излучения таким образом, чтобы обеспечить сквозное проплавление

пластин в рассматриваемой точке на всю глубину. Отличительной особенностью

сварки лазерным лучом является получение так называемого «кинжального»

проплавления, характеризующегося значительной глубиной при малой ширине.

2.1 Работа в программе MathCAD

Основные характеристики для Стали 45 взяты из базы данных LaserCAD:

· Температура плавления Тпл =1703К;

· Теплоемкость с = 0,48 Дж/(г*К);

· Плотность материала ρ = 7,85 г/см3;

· Теплопроводность материала λ = 0,39Вт/(мм*К).

С помощью формулы (1), подбираем параметры для теплового источника,

которые будут удовлетворять вышеуказанным требованиям.

, (1)

, (1)

где: T-температура в рассматриваемой точке,

К; q- мощность лазерного источника, кВт; y- координата рассматриваемой точки

относительно стыка (поперечное направление), мм; D-координата рассматриваемой точки относительно стыка (по

толщине материала), мм; t-

фиксированное время воздействия источника, мс; V- скорость теплового источника относительно образца, см/с;

χ -

температурапроводность материала, мм2/с; α- коэффициент теплоотдачи, кг/(м*с3).

Температурапроводность и коэффициент теплоотдачи рассчитываются по

формулам (2) и (3), соответственно:

χ= D/(c*ρ) (2)

α=λ/D (3)

Значения χ и α:

χ=1,035*10-4 м2/с ; α=3,9*104 кг/(м*с3)

С помощью данных, приставленных выше, по формуле (1) подбираем нужные нам

мощность (кВт) и скорость сварки (см/с). Для материала данного класса, толщиной до 10мм, параметры,

необходимые для проплавления, варьируются следующим образом: мощность

изменяется от 5 до 20кВт, скорость от 1,5 до 5,5см/с [6].

С помощью формулы (1) были проверены данные диапазоны. Оптимальными

значениями получились q=9кВт

и V=3см/с. Данные характеристики

позволяют получать температуру Т на обратной стороне пластин (D=10мм) в зоне стыка больше, чем

температура плавления (Тпл) за оптимальное время воздействия t=3мс (подобрано из промежутка,

указанного в пункте 1.2.), при этом y равен 1мм. Значение температуры Т равно 1,798*103К.

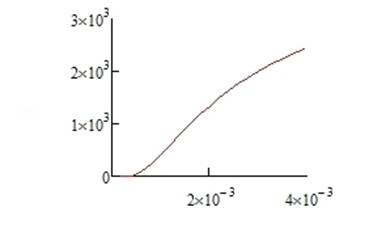

Построим график зависимости температуры рассматриваемой точки в зоне

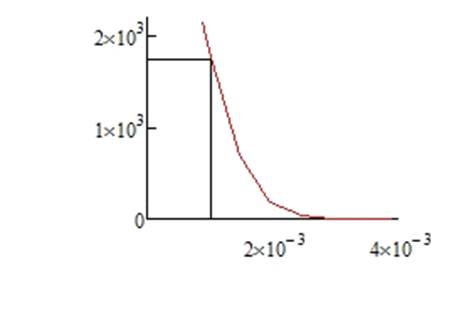

стыка от изменения времени воздействия источника в промежутке t=0-4мс (рисунок 2):

Рисунок 2. Зависимость температуры рассматриваемой точки в зоне стыка от

изменения времени воздействия источника

Из графика можем заметить, что, при увеличении времени воздействия,

температура воздействия источника в рассматриваемой точке на обратной стороне

шва возрастает.

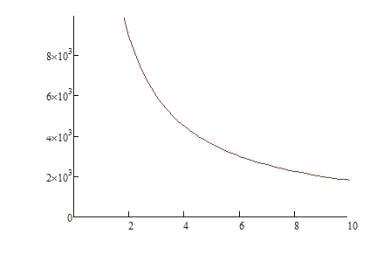

Для того, чтобы посмотреть, как будет вести себя температура (Т) в

зависимости от изменения глубины в рассматриваемой точке на промежутке D=0,01-10мм (D- толщина материала), построим график зависимости (рисунок

3).

Рисунок 3. График зависимости температуры от глубины в рассматриваемой

точке

Из графика можно увидеть, что, при сварке с увеличением глубины

проплавления, температура уменьшается.

Лазерное излучение характеризуется малым размером шва (См. пункт 1.2.).

Посмотрим график зависимости температуры (Т) от координаты положения границы

расплава (у) (рисунок 4).

Рисунок 4. График зависимости температуры от координаты рассматриваемой

точки относительно стыка (поперечное направление)

Из графика (рисунок 4) видно, что размер зоны границы расплава при

температуре плавления примерно 1 мм. То есть ширина шва на обратной стороне

конструкции 2мм.

В данном разделе с помощью уравнения для быстродвижущегося линейного

источника (1) были подобраны параметры мощности q= 9кВт и скорости сварки V=3 см/с.

2.2 Работа в программе LaserCAD

С помощью программного пакета MathCAD, были подобраны параметры линейного быстродвижущегося

источника (См. пункт 2.1.).

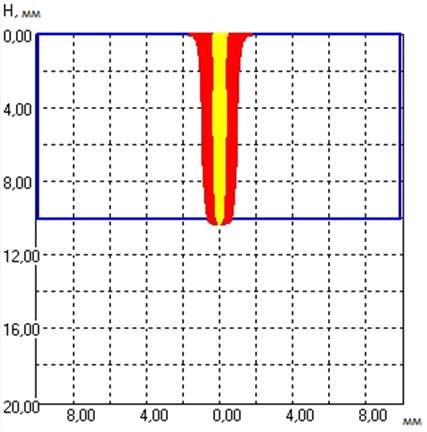

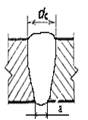

С помощью LaserCAD

посмотрим, какая будет геометрия поперечного сечения шва (рисунок 5) при

полученных параметрах лазерного луча, варьируя параметрами фокусирующей системы.

Сварку углеродистых сталей проводят на лазерах типа СО2 и

волоконном. Для данного материала примем определенные значения апертуры: 1-2см.

Фокусное расстояние для таких источников 150-250мм, а фокальный радиус

0,1-0,2мм [7].

Рисунок 5. Предполагаемая геометрия поперечного сечения шва

С помощью программы LaserCAD и подобранных ранее параметров, была сформирована геометрия поперечного

сечения шва. С помощью этого, были определены параметры фокусирующей системы:

апертура 2см, фокусное расстояние 200мм, фокальный радиус 0,2мм. Так же, можно

заметить: материал проплавляется на всю глубину (10мм), шов малого размера

«кинжального» типа.

Параметры подобраны, и, пользуясь ими, можно приступать к подборке

оборудования.

3

3. Подбор необходимого оборудования

Правильный выбор оборудования поможет получить качественный сварной шов

нашей конструкции.

Оборудование для лазерной сварки в частности включает в себя следующие

основные элементы:

· технологический лазер и устройство охлаждения;

· лазерная голова и устройство охлаждения;

· крепежи для головы;

· устройство подачи защитного газа;

· оснастку для крепления и перемещения детали.

3.1 Подбор технологического лазера

Технологический лазер подбирался с учетом необходимой мощности излучения

равной 9кВт и длины волны 1.07 мкм, определенных при моделировании процесса

сварки. Лазер «иттербиевый волоконный YLS-10000-SM» компании IPG Photonics подходит под наши параметры (рисунок

6)[8].

Характеристики лазера:

· Непрерывный режим обработки;

· Мощность при непрерывном режиме 500Вт-10кВт;

· Длина волны 1,07мкм.

Рисунок 6. Иттербиевый лазер YLS-10000-SM

3.2 Выбор устройства охлаждения для лазера

Система охлаждения выбиралась с расчетом отвода тепла при предельно

допустимой мощности работы, то есть 9 кВт.

Требования выполняет система охлаждения CW-7500EN компании «Марбо» (рисунок 7) [9].

Характеристики охлождающего оборудования:

· Производительность 70-116л/мин;

· Емкость бака 75л;

· Холодопроизводительность 14,5кВт

.

Рисунок 7. Устройство охлаждения CW-7500EN

3.3

Подбор лазерной головы

Выбор лазерной головы осуществлялся на основе выбранных параметров

фокусирующей линзы и мощности лазерного излучения. В разрабатываемой технологии

фокусирующая линза должна иметь возможность пропускания лазерного излучения

мощностью 9 кВт с фокусным расстоянием 200мм. Требованиям удовлетворяет

лазерная голова фирмы IPG Photonics модель

серии D50, №P30-002418-V4B1 (Рисунок 8) [10].

Характеристика лазерной головы:

· Фокусное расстояние 200мм;

· Максимально пропускаемая мощность лазерного излучения

мощность 20кВт;

· Длина волны излучения, которое может пропускать данная

голова, 1,07 мкм;

· Масса головы 2,5кг.

Рисунок 8. Лазерная голова серии D50, № P30-002418-V5B1

Голова соединяется с источником лазерного излучения с помощью

оптоконетора HLC-8.

.4 Подбор охлаждения для головы лазера

Устройство охлаждения для головы нужно для снижения температуры частей,

через которое проходит лазерное излучение. Для нашей головы была выбрана

система охлаждения CW-5000[11] производства компании «Марбо» (рисунок 9).

Характеристики устройства:

· Производительность 10л/мин;

· Емкость 9л.

Рисунок 9. Устройство охлаждения CW-5000

3.5 Выбор технологической оснастки для крепления свариваемых пластин

В качестве технологической оснастки используется стол компании Isel Arbeitstisch AT 1 (рисунок 10)[12].

Рисунок 10. Стол Arbeitstisch AT1

Характеристики:

· Максимальная выдерживаемая нагрузка 200кг;

· Размеры 1000х500х750мм.

3.6 Крепление для лазерной головы

Для крепления лазерной головы воспользуемся профилем Rectangular profiles

RE 65 и приводом LEZ-1G фирмы Isel.

Сборка оснастки для крепления головы:

· Возьмем 3 профиля Rectangular profiles RE65 (рисунок 11, а)

[13] и проделаем в них по два сквозных отверстия с лицевой стороны на

расстоянии 2см от обоих концов в пазах;

· С помощью восьми шпилек, восьми гаек, восьми шайб, четырех

уголков, где два из них: длиной 8см, шириной 5,5см, толщиной 0,5см; и два:

длиной 3см, шириной 5,5, толщиной 0,5см; соединим профиля каждый так, как

показано на примере крепежа двух профилей на рисунке 12. Таким образом,

получается П-образная конструкция.

· Полученную П-образную конструкцию крепим к слотовому столу

Arbeitstisch AT 1 (рисунок 10) с помощью восьми болтов, восьми гаек, восьми

шайб, четырех закладных гаек и четырех уголков под углом 900.

· Привод LEZ-1G (длина30см, толщина 1.5см, высота

4см, скорость 2,4м/с) (рисунок 11, б) [14] с помощью 4-х болтов и 4-х гаек

крепим к боковой части профиля Rectangular profiles RE65 в верхний паз;

· Профиль имеет длину 195мм и ширину 65мм. С помощью шпилек,

крепим голову к подвижной части привода. Так же учтены: ширина и длина профиля,

ширина привода, и расстояние, на котором находятся крепежи на самой голове. В

итоге получаем, что фокусирующая линза находится на расстоянии 200мм от поверхности

образца; так же, что голова может двигаться только в продольном направлении

относительно стола.

а) б)

Рисунок 11. Технологическая оснастка для крепления лазерной головы,

где: а) профиль Rectangular profiles RE 65; б)- электропривод модели LEZ-1G для движения лазерной головы

Рисунок 12. Крепеж профилей,

где: 1- условное обозначение профиля; 2,3- уголок; 4- болт; 5- гайка; 6-

шайба.

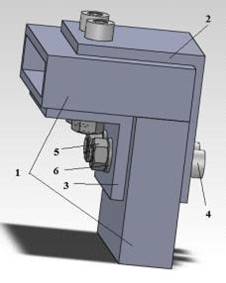

.7 Система подачи защитного газа

Так как свариваемые детали из Стали 45, то для них защитной средой

является смесь газов, состоящая из 75% аргона и 25% углекислого газа.

Сборка устройства подачи защитной газовой смеси:

· Баллоны с газами;

· С помощью манометров и расходомеров, присоединенных к

баллонам, регулируем подачу аргона и углекислого газа;

· Из баллонов по шлангам газы поступают в смеситель для

получения смеси. Так же, на него крепиться газовый манометр и расходомер, для

регулировки подачи газовой смеси;

· Возьмем медное изогнутое сопло: входной диаметр 20мм,

выходной диаметр 5мм.

· По шлангам, с газового смесителя, смесь поступает через сопло

в зону сварки как схематично показано на рисунке 13. Расстояние между лучом и

соплом 3мм. Крепим сопло к голове с помощью соединителя двух труб (рисунок

13,5). Используем кронштейн для сопла, чтобы оно не болталось (рисунок 13, 6);

· Расход защитной смеси 7л/мин.

Рисунок 13. Схема подачи защитного газа в зону сварки с помощью изогнутого

сопла,

где: 1- лазерная голова; 2- лазерное излучение; 3- изогнутое сопло; 4-

крепеж на голове; 5- соединитель двух труб; 6- держатель сопла; 7- шланг.

.8 Зажимы

Для того, что бы закрепить пластины, используются зажимы. Так как был

выбран слотовый стол, то подойдет плоский упор (рисунок 14). Так как

конструкция у нас небольшая, то для ее крепления используем десять упоров.

Крепим деталь с их помощью, как схематично показано на рисунке 15. Зазор между

пластинами 0,1мм, а между пластинами и столом равен нулю.

Рисунок 14. Плоский упор

Рисунок 15. Крепление конструкции с помощью упоров на слотовом столе

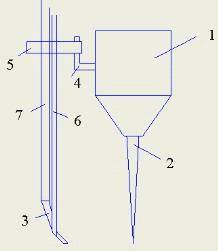

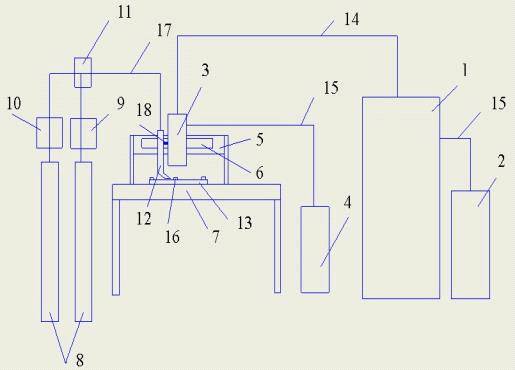

Схема расположения установки и устройств:

Рисунок 16. Схема расположения установки и устройств,

где: 1. Лазерная установка YLS-10000-SM; 2. Устройство охлаждения

лазерной установки CW-7500EN; 3. Лазерная голова серии D50 №P30-002418-V5B1; 4.

Устройство охлаждения лазерной головы CW-5000; 5. Крепление для лазерной головы

из профиля Rectangular profiles RE 65; 6. Привод движения головы LEZ-1G,

позволяющей передвигать голову по вертикали; 7. Рабочий стол Arbeitstisch AT1;

8. Баллоны с газами углекислого газа и аргона; 9. Манометр для аргона с

расходометром; 10. Манометр для углекислого газа с расходометром; 11. Газовый

смеситель; 12. Подающее газ сопло; 13. Свариваемые детали из Стали 45; 14.

Оптоволокно; 15. Водяные соединительные шланги; 16. Зажимы детали; 17. Газовые

соединительные шланги; 18. Соединитель двух труб.

Заключение

В ходе работы были рассчитаны оптимальные параметры лазерного излучения

для однопроходной сварки насквозь двух пластин толщиной 10 мм встык. Подбор

параметров осуществлялся с помощью программ MathCAD и LaserCAD, в которых, изменяя параметры лазерного излучения моделировали вид

каверны. Основные параметры, полученные при компьютерном моделировании:

· Мощность лазерного излучения 9 кВт;

· Скорость сварки 3 см/с;

· Фокусное расстояние 200 мм;

· Длина волны 1,07 мкм;

Сварка происходит под защитой газовой смеси, расход которой 7л/мин.

По рассчитанным параметрам было подобрано оборудование и оснастка для

реализации сквозной стыковой лазерной сварки насквозь с проплавлением двух

пластин. Установка для сварки состоит из:

· Лазерный излучатель YLS-10000-SM с устройством охлаждения CW-7500EN компании «Марбо»;

· Лазерная голова серии D50 №P30-002418-V5B1 с устройством охлаждения CW-5000;

· Крепления для лазерной головы компании Isel;

· Устройство подачи защитного газа;

· Технологическая оснастка - стол Arbeitstisch AT 1;

· Зажимы для конструкции.

Список

литературы

1) «ГОСТ

28915-91. Сварка лазерная. Основные типы, конструктивные элементы и размеры»,

Издательство стандартов, Москва, 1991г;

2) Информационный сайт

компании «Сварка Плюс», научная статья «Сущность и основные преимущества сварки

лазерным лучом», [Электронный ресурс], <#"869858.files/image019.jpg">

|

10

|

0,3-0,6

|

0,2-0,5

|

2

|

не более 0,1

|

не более 5

|

±0,2

|

Технологические параметры сварки

|

Мощность излучения, q

|

Фокусное расстояние,

|

Скорость сварки, Vс

|

Расход защитной газовой смеси

|

Модель лазера

|

Положение фокуса

|

|

кВт

|

мм

|

см/с

|

л/мин

|

|

|

|

9

|

200

|

3

|

7

|

LS-10000-MS

|

На поверхности металла

|

Дополнительные параметры технологии сварки:

Защитная газовая смесь состоит: 75% Аргон, марки А ГОСТ 10157-79

25% Углекислый газ, марки А ГОСТ 20461-75

Расстояние от сопла для подачи защитного газа до поверхности изделия

1-2мм

Расстояние от сопла для подачи защитного газа до луча 3мм.

Способ защиты обратной стороны шва:

без защиты

Режим предварительного подогрева:

без подогрева

Контроль качества сварки

Контролируем качество шва визуально на наличие трещин и измеряем форму

шва с помощью РД 03-606-03 (инструкция по визуальному и измерительному

контролю), ультразвуком на наличие внутренних дефектов ГОСТ 14782-86.