Конструктивная разработка привода к ленточному конвейеру

РЕФЕРАТ

Курсовой проект содержит 42 с., 6 таблиц, 4 рисунка, 4 источника.

ПРИВОД, ДВИГАТЕЛЬ, ШКИВ, РЕДУКТОР, ШЕСТЕРНЯ, КОЛЕСО, ПОДШИПНИК, КОРПУС,

ФЛАНЕЦ, БОЛТ, МАСЛО, РЕМЕНЬ.

В курсовом проекте произведена конструктивная разработка привода к

ленточному конвейеру. Выполнены расчеты на прочность различных деталей

редуктора: таких как зубчатое колесо, валы, подшипники. Проведены

конструкторские расчеты шпоночных соединений. Рассчитана клиноременная

передача.

СОДЕРЖАНИЕ

Введение

. Расчет и конструирование

.1 Выбор электродвигателя и кинематический расчет

1.2 Расчёт клиноременной передачи

1.3 Расчёт зубчатых колёс

.4 Предварительный расчёт валов редуктора и выбор

подшипников

.5 Конструктивные размеры шестерни и колеса

.6 Конструктивные размеры корпуса редуктора

.7 Первый этап компоновки

.8 Проверка долговечности подшипников

.9 Выбор муфты

.10 Расчёт шпонок на смятие

.11 Уточнённый расчет валов

. Посадки зубчатого колеса, шкивов и подшипников

. Выбор сорта масла

. Сборка редуктора

Заключение

Библиографический

список

ВВЕДЕНИЕ

Целью данного курсового проекта является разработка привода к ленточному

конвейеру, конструирование одноступенчатого цилиндрического косозубого

редуктора.

Редуктором называют механизм, состоящий из зубчатых колес или червячных

передач, выполненный в виде отдельного агрегата и служащий для передачи

вращения от вала двигателя к валу рабочей машины.

Назначение редуктора - понижение угловой скорости и соответственно

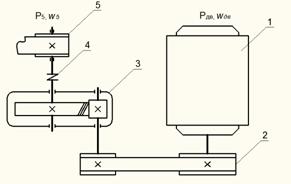

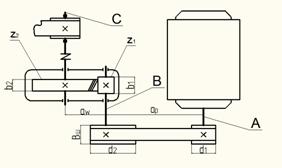

повышения вращающего момента ведомого вала по сравнению с ведущим (рисунок 1).

1 - электродвигатель; 2 - клиноременная передача; 3 - одноступенчатый

цилиндрический редуктор; 5 - ленточный конвейер.

Рисунок 1 - Привод ленточного конвейера с цилиндрическим редуктором и

клиноременной передачей.

Основные характеристики редуктора - КПД, передаточное отношение,

передаваемая мощность, максимальные угловые скорости валов, количество ведущих

и ведомых валов, тип и количество передач и ступеней.

Цилиндрический редуктор общемашиностроительного назначения используется

для передачи вращательного движения между валами расположенными параллельно

друг к другу. Установленный в различных агрегатах и механизмах цилиндрический

редуктор способен снизить частоту вращения, и в тоже время увеличить крутящий

момент.

В данном курсовом проекте будет использована клиноременная передача.

Клиноременная передача - один из видов ременной передачи.

В клиноременной передаче гибкая связь осуществляется приводным ремнем

трапециевидного сечения с углом профиля, равном 40° (в недеформированном

состоянии). По сравнению с плоским ремнем клиновидный ремень передает большие

тяговые усилия, но передача с таким ремнем имеет пониженный КПД.

Достоинства ременных передач:

• простота конструкции и малая стоимость;

• возможность передачи мощности на значительные расстояния (до 15

метров);

• плавность и бесшумность работы;

• смягчение вибрации и толчков вследствие упругой вытяжки ремня.

Недостатки ременных передач:

• большие габаритные размеры, в особенности при передаче значительных

мощностей;

• малая долговечность ремня в быстроходных передачах;

• большие нагрузки на валы и подшипники от натяжения ремня;.

• отсутствие в необходимости смазки;

• малая стоимость.

1.

РАСЧЕТ И КОНСТРУИРОВАНИЕ

1.1 Выбор электродвигателя и кинематический

расчет

Для выбора электродвигателя необходимо знать примерную мощность,

требуемую на входном валу привода. Коэффициент полезного действия механических

передач определяется отношением мощности на выходном валу к мощности на входном

валу:

где h - коэффициент

полезного действия (КПД) привода;

- требуемая мощность на выходном валу редуктора;

- требуемая мощность на выходном валу редуктора;

Р - требуемая мощность двигателя.

Используя формулу (1) выразим требуемую мощность двигателя:

КПД привода определяется произведением КПД передач, входящих в

кинематическую систему, а так же потерями на трение в опорах на трение каждого

вала (3):

КПД зубчатой передачи  .

.

КПД ременной передачи  .

.

Коэффициент трения в опорах

Зная КПД, выразим из выражения (2) требуемую мощность:

В соответствие с ГОСТ 19523 - 81 подберём электродвигатель требуемой

мощности. Выбираем электродвигатель АО2 - 51 - 6, с параметрами Рдв=

5,5 кВт,частотой вращения n =970

об/мин и диаметром вала .

.

Угловая скорость двигателя  :

:

Определяем передаточное отношение:

Намечаем для редуктора тогда для клиноременной передачи:

тогда для клиноременной передачи:

Угловая скорость и частота вращения ведущего вала редуктора (рисунок 2,

вал В):

А - вал электродвигателя; В - ведущий вал редуктора; С - ведомый вал

редуктора и вал барабана

Рисунок 2 - Кинематическая схема привода.

Полученные результату поместим в таблицу.

Таблица 1 - Кинематические характеристики валов привода

|

Вал

|

n, об/мин

|

, с-1 , с-1

|

|

А

|

966

|

|

|

В

|

483

|

|

|

С

|

69

|

7,22

|

1.2 Расчет клиноременной передачи

При выборе между плоскоременной и клиноременной передачей, предпочтение

отдано клиноременной, так как применение клинового ремня позволяет увеличить

тяговую способность передачи за счет повышения трения, при этом сцепление с

поверхностью шкива увеличится примерно в три раза.

Исходные данные для расчета:

передаваемая мощность Р = 3,3 кВт,

частота вращения ведущего (меньшего) шкива nдв= 970 об/мин,

передаточное отношение iк.р.= 2,1,

скольжение ремня e =

0,01.

В зависимости от частоты вращения меньшего шкива и передаваемой

мощности Р= 3,3 кВт принимаем сечение клинового ремня О.

Вращающий момент:

Диаметр меньшего шкива определим по эмпирической формуле:

определим по эмпирической формуле:

(17)

(17)

Полученный результат округлим до стандартного значения. Принимаем

значение диаметра меньшего шкива  .

.

Диаметр большего шкива:

Уточненное передаточное отношение

При этом угловая скорость вала:

Расхождение с заданным значением:

Следовательно, окончательно принимаем диаметры шкивов

d1=112 мм

d2=221 мм

Межосевое расстояние в интервале:

где  - высота сечения ремня,

- высота сечения ремня,

Принимаем предварительное значение

Расчетная длина ремня:

Ближайшее значение длины ремня по стандарту

Уточненное межосевое расстояние с учетом стандартной длины

ремня:

Где L = 1180 мм,

9 Угол обхвата ремнем малого шкива:

10 Коэффициент режима работы, учитывающий условия эксплуатации

передач, для привода к ленточному конвейеру при двухсменной работе Ср=1,0.

11 Коэффициент, учитывающий влияние длины ремня, для ремня сечения О

при длине L= 1180 мм коэффициент СL= 0,98.

Коэффициент влияния длины обхвата (таблица 1):

(таблица 1):

Таблица 1 - Коэффициент

|

|

180

|

160

|

140

|

120

|

100

|

90

|

70

|

|

|

1,0

|

0,95

|

0,89

|

0,82

|

0,73

|

0,68

|

0,56

|

При  = 160°коэффициент

= 160°коэффициент = 0,95.

= 0,95.

Коэффициент, учитывающий число ремней в передаче (таблица 2):

Таблица 2 - Коэффициент

|

z

|

2-3

|

4-6

|

св. 6

|

|

Сz

|

0,95

|

0,90

|

0,85

|

Предполагая, что число ремней от 2 до 3, принимаем Сz=0,9.

Число ремней в передаче:

где Р- мощность электродвигателя

Ро = 3 кВт для ремня сечения В.

Принимаем число ремней z =7

. Предварительное натяжение ветви ремня

где

q- коэффициент, учитывающий влияние центробежных сил (таблица 3).

Таблица 3 - Коэффициент q

|

Сечение ремня

|

О

|

А

|

Б

|

В

|

Г

|

Д

|

|

q, Н×с2/м2

|

0,06

|

0,1

|

0,18

|

0,3

|

0,6

|

0,9

|

Для сечения ремня О коэффициент q=0,06 Н×с2/м2. Тогда:

. Сила, действующая на вал:

. Ширина шкивов Вш:

1.3 Расчет зубчатых колес

Выбираем материалы для зубчатых колес. Для шестерни -

сталь 45, термообработка - улучшение, твердость НB=230. Для колеса - сталь 45, термообработка - улучшение,

твёрдость HB=200. Допускаемое контактное

напряжение для косозубых колес из указанных материалов [ ] = 410 МПа.

] = 410 МПа.

Примем, коэффициент ширины венца .

.

Коэффициент учитывающий неравномерность

распределения нагрузки по ширине венца. Несмотря на симметричное расположение

колес относительно опор, примем значение этого коэффициента, как в случае

несимметричного расположения колес, так как со стороны клиноременной передачи

действует сила давления на ведущий вал, вызывающая его деформацию и ухудшающая

контакт зубьев:

учитывающий неравномерность

распределения нагрузки по ширине венца. Несмотря на симметричное расположение

колес относительно опор, примем значение этого коэффициента, как в случае

несимметричного расположения колес, так как со стороны клиноременной передачи

действует сила давления на ведущий вал, вызывающая его деформацию и ухудшающая

контакт зубьев:  .

.

Мощность на ведомом валу редуктора  Найдем вращающий момент на этом валу:

Найдем вращающий момент на этом валу:

Межосевое расстояние из условия контактной выносливости активных

поверхностей зубьев считаем по формуле (38):

Ближайшее значение межосевого расстояния по ГОСТ 2185-66

.

.

Нормальный модуль:

Принимаем по ГОСТ 9563-60  .

.

Примем предварительно угол наклона зубьев  .

.

Число зубьев шестерни считаем по формуле (41):

Уточняем значение угла наклона зубьев:

Основные размеры шестерни и колеса.

Диаметры делительные:

Проверка:

Диаметры вершин зубьев:

Ширина колеса  ширина шестерни

ширина шестерни

.

.

Коэффициент ширины шестерни по диаметру:

Окружная скорость колес:

электродвигатель вал редуктор подшипник

Коэффициент нагрузки:

При  , твердости НВ<350 и несимметричном расположении колес

(учет натяжения клиноременной передачи) коэффициент

, твердости НВ<350 и несимметричном расположении колес

(учет натяжения клиноременной передачи) коэффициент  .

.

При  и 8-й степени точности коэффициент

и 8-й степени точности коэффициент  .

.

Для косозубых колес при скорости менее 5 м/с

коэффициент  .

.

Таким образом, .

.

Проверяем контактные напряжения по формуле (54):

что менее [ ] = 410 МПа. Условие прочности выполнено.

] = 410 МПа. Условие прочности выполнено.

Силы, действующие в зацеплении:

где  окружная сила,

окружная сила,

радиальная сила,

радиальная сила,

осевая сила.

осевая сила.

Проверяем зубья на выносливость по напряжениям изгиба по формуле (59):

Коэффициент нагрузки:

где коэффициент, учитывающий

неравномерность распределения нагрузки по ширине венца (коэффициент

концентрации нагрузки), приYвd

=2,3 НВ < 350 и несимметричном расположении

колес (учет натяжения клиноременной передачи) KFb= 1,53;

коэффициент, учитывающий

неравномерность распределения нагрузки по ширине венца (коэффициент

концентрации нагрузки), приYвd

=2,3 НВ < 350 и несимметричном расположении

колес (учет натяжения клиноременной передачи) KFb= 1,53;

коэффициент, учитывающий динамическое действие нагрузки

(коэффициент динамичности),

коэффициент, учитывающий динамическое действие нагрузки

(коэффициент динамичности), .

.

Таким образом,

Коэффициент  , учитывающий форму зуба, определяем по эквивалентному числу

зубьев

, учитывающий форму зуба, определяем по эквивалентному числу

зубьев  :

:

Коэффициенты  и

и  .

.

Определяем коэффициенты  и

и  :

:

где  - среднее значение торцового перекрытия,

- среднее значение торцового перекрытия,

- степень точности.

- степень точности.

Допускаемое напряжение при проверке на изгиб определяем по формуле (67):

Для объемно закаленной стали 45предел выносливости при нулевом цикле

изгиба

Коэффициент безопасности:

Для стали 45 улучшенной  , коэффициент

, коэффициент  для поковок и штамповок. Следовательно,

для поковок и штамповок. Следовательно,

Допускаемые напряжения:

Проверку на изгиб следует проводить для того зубчатого колеса, для

которого отношение допускаемого напряжения  к коэффициенту

к коэффициенту  меньше. Найдем эти отношения.

меньше. Найдем эти отношения.

Для шестерни:

Для колеса:

Проверку на изгиб проводим для шестерни по формуле (72):

Условие прочности выполнено.

1.4 Предварительный расчет валов редуктора и выбор подшипников

Предварительный расчет валов, как уже было указано, проводят на кручение,

принимая пониженные допускаемые напряжения.

Вращающий момент ведущего вала  :

:

Допускаемое напряжение на кручение  Это невысокое значение принято с

учетом того, что ведущий вал испытывает изгиб от натяжения клиноременной

передачи.

Это невысокое значение принято с

учетом того, что ведущий вал испытывает изгиб от натяжения клиноременной

передачи.

Определим диаметр выходного конца вала :На выходной конец вала насаживается

шкив клиноременной передачи:

:На выходной конец вала насаживается

шкив клиноременной передачи:

Принимаем ближайшее большее значение  .

.

Вращающий момент ведомого вала  .

.

Допускаемое напряжение на кручение

Определим диаметр выходного конца вала  :На выходной конец вала насаживается

муфта:

:На выходной конец вала насаживается

муфта:

Принимаем ближайшее большее значение  .

.

Примем радиальные шарикоподшипники средней серии; габариты выбираем по

диаметру вала в месте посадки подшипников  и

и  . Габариты подшипников указаны в

таблице 4.

. Габариты подшипников указаны в

таблице 4.

Таблица 4 - Габаритные размеры подшипников

|

Условное обозначение подшипника

|

d

|

D

|

B

|

|

Размеры, мм

|

|

305

|

25

|

62

|

17

|

|

309

|

45

|

100

|

25

|

1.5 Конструктивные размеры шестерни и колеса

Шестерню выполняем за одно целое с валом. Ее размеры:  ;

;  ;

;  .

.

Колесо кованное. Размеры колеса:  ;

;  ;

;  .

.

Диаметр ступицы

где  - диаметр вала под зубчатым колесом;

- диаметр вала под зубчатым колесом;

Длина ступицы

Толщина обода

Толщина диска

1.6 Конструктивные размеры корпуса редуктора

Толщина стенок корпуса и крышки:

где aw - межосевое расстояние редуктора.

Принимаем  и

и  .

.

Толщина фланцев поясов корпуса и крышки. Верхний пояс корпуса:

Нижний пояс корпуса:

Диаметр болтов фундаментных  . Принимаем болты с резьбой М20.

. Принимаем болты с резьбой М20.

Диаметр болтов, крепящих крышку к корпусу  . Принимаем болты с резьбой М16.

. Принимаем болты с резьбой М16.

1.7 Первый этап компоновки

Принимаем зазор между торцом ступицы и внутренней стенкой корпуса

Принимаем зазор от окружности вершин зубьев колеса до внутренней стенки

корпуса

Принимаем расстояние между наружным кольцом подшипника ведущего вала и

внутренней стенкой корпуса

Решаем вопрос о смазывании подшипников. Принимаем для подшипников

пластичный смазочный материал. Для предотвращения вытекания смазки внутрь

корпуса и вымывания пластичного смазочного материала жидким маслом из зоны

зацепления устанавливаем мазеудерживающие кольца толщиной  .

.

Измерением устанавливаем расстояния и

и  определяющие положение опор валов,

относительно центральной оси. Также устанавливаем расстояние

определяющие положение опор валов,

относительно центральной оси. Также устанавливаем расстояние  , которое определяет положение

барабана конвейера относительно ближайшей опоры вала.

, которое определяет положение

барабана конвейера относительно ближайшей опоры вала.

1.8 Проверка долговечности подшипников

Ведущий вал.

Из предыдущих расчетов имеем силы в зубчатом зацеплении:

Ft=2646 Н

Fr= 978 Н

Fa= 447 Н

Сила, действующая на вал, в клиноременной передаче:Fрп=898 Н.

Из первого этапа компоновки l1 = 89 мм и l0 =80 мм.

Реакции опор. Рассматриваем худший вариант, когда Ft и Fрпнаправлены в одну сторону:

в плоскости хz:

Проверка:

в плоскости yz:

Проверка:

Суммарные реакции:

Выбираем подшипники по более нагруженной опоре  .

.

Намечаем радиальные однорядные шарикоподшипники 309 средней серии:

;

;

;

;

;

;

Эквивалентная нагрузка:

где  радиальная нагрузка,

радиальная нагрузка,

осевая нагрузка,

осевая нагрузка,

коэффициент, зависящий от того, какое кольцо подшипника

вращается; при вращении внутреннего кольца,

коэффициент, зависящий от того, какое кольцо подшипника

вращается; при вращении внутреннего кольца,

Отношение:

Отношение:

Расчетная долговечность, млн.об.:

Расчетная долговечность, ч.:

Таким образом расчетная долговечность больше минимально допустимой,

равной 10000 ч.

Ведомый вал.

Из предыдущих расчетов имеем силы в зубчатом зацеплении:

Ft=2224 Н

Fr= 836 Н

Fa= 224 Н

Из первого этапа компоновки l2 = 89 мм и d2 =315 мм.

Реакции опор. Находим опорные реакции вала от нагрузки в зацеплении:

в вертикальной плоскости :

- в горизонтальной плоскости :

Проверка:

Суммарные реакции:

Выбираем подшипники по более нагруженной опоре  .

.

Намечаем радиальные шарикоподшипники305 средней серии:

;

;

;

;

;

;

Эквивалентная нагрузка:

Отношение:

Отношение:

Расчетная долговечность, млн.об.:

Расчетная долговечность, ч.:

1.10 Расчет шпонок на смятие

Материал шпонок - сталь 45 нормализованная.

Произведём проверку прочности соединения, передающего вращающий момент от

вала двигателя к шкиву,  .

.

Диаметр вала в этом месте 24 мм. Сечение шпонки  мм, глубина паза

мм, глубина паза  мм. Длина шпонки

мм. Длина шпонки

Напряжение смятия:

Произведём проверку прочности соединения, передающего вращающий момент от

ведомого вала к зубчатому колесу,  .

.

Диаметр вала в этом месте 58 мм. Сечение шпонки  мм, глубина паза

мм, глубина паза  мм. Длина шпонки

мм. Длина шпонки

Напряжение смятия:

После проведенных расчетов, выполняем второй этап компоновки.

1.11 Уточненный расчет валов

Уточненный расчет валов состоит в определении коэффициентов запаса

прочности S для опасных сечений и сравнении их с требуемыми значениями [S].

Условие прочности соблюдено при S³[S] = 2,5.

Уточненный расчет ведущего вала с диаметром  и

и

.

.

Предел выносливости при изгибе:

Предел выносливости при касательных нагрузках:

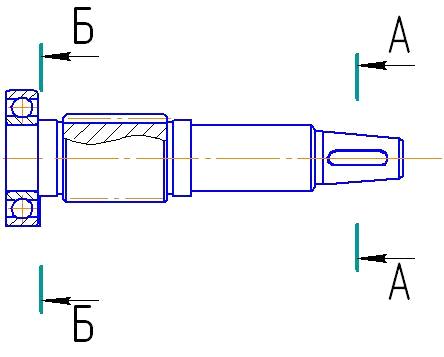

Рисунок - 3 - Ведущий вал

Проверяем опасное сечение А - А:Это сечение вала под шкивом клиноременной

передачи, рассчитываем на кручение. Концентрацию напряжений вызывает наличие

шпоночной канавки.

Коэффициент запаса прочности:

где t-1 - предел

выносливости стали при симметричном цикле кручения;

kt- эффективный коэффициент концентрации касательных

напряжений;

et- масштабный фактор для касательных

напряжений;

tv - амплитуда цикла касательных напряжений;

Yt - коэффициент чувствительности материала к асимметрии цикла

касательных напряжений, Yt= 0,1;

tm - среднее напряжение цикла касательных напряжений.

При диаметре  ,

,  ,

,  :

:

Вращающий момент от шкива (консольная нагрузка):

Коэффициент запаса прочности по нормальным напряжениям:

где s-1 - предел выносливости стали при

симметричном цикле изгиба;

ks- эффективный коэффициент концентрации нормальных напряжений;

es- масштабный фактор для нормальных напряжений;

sv

- амплитуда цикла нормальных напряжений;

Ys- коэффициент чувствительности материала к асимметрии цикла

нормальных напряжений, для углеродистых сталей Ys= 0,2, для легированных Ys= 0,25..0,30;

sm

- среднее напряжение цикла нормальных напряжений.

Рассчитываем результирующий коэффициент запаса прочности.

Уточненный расчет ведомого вала. Материал - Сталь 45нормализованная,

Предел выносливости при изгибе:

Предел выносливости при касательных нагрузках:

Рисунок - 5 - Ведущий вал

Проверяем опасное сечение А - А:

Изгибающий момент:

Момент сопротивления кручению при  ,

,  ,

,  :

:

Момент сопротивления изгибу:

Амплитуда и среднее напряжение цикла касательных напряжений:

Амплитуда нормальных напряжений изгиба:

Коэффициенты запаса прочности:

Рассчитываем результирующий коэффициент запаса прочности.

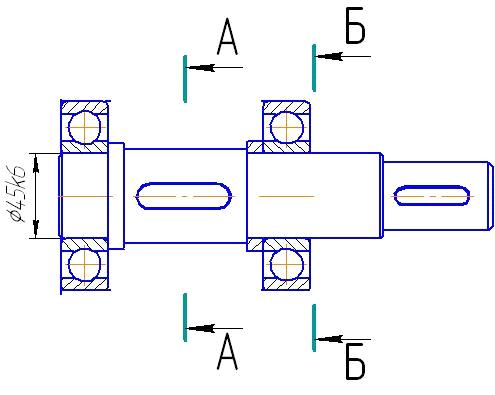

Проверяем сечение Б - Б:

Концентрация напряжений обусловлена посадкой подшипника с гарантированным

натягом (для диаметра вала  мм):

мм):

Осевой момент сопротивления сечения:

Полярный момент сопротивления кручению:

Амплитуда и среднее напряжение цикла касательных напряжений:

Коэффициент запаса прочности:

Рассчитываем результирующий коэффициент запаса прочности.

. ПОСАДКИ ЗУБЧАТОГО КОЛЕСА, ШКИВОВ И ПОДШИПНИКОВ

Посадка зубчатого колеса на вал  по ГОСТ 25347-82. Шейки валов под

подшипники выполняем с отклонением вала k6. Отклонения отверстий в корпусе под наружные кольца по H7. Остальные посадки назначаем,

пользуясь табличными данными.

по ГОСТ 25347-82. Шейки валов под

подшипники выполняем с отклонением вала k6. Отклонения отверстий в корпусе под наружные кольца по H7. Остальные посадки назначаем,

пользуясь табличными данными.

Таблица 6 - Посадки основных деталей редуктора

|

Рекомендуемые посадки

|

Пример соединения

|

|

|

распорные втулки

|

|

|

Муфты при тяжелых ударных нагрузках

|

|

|

Шкивы и звездочки

|

|

|

Распорные кольца; сальники

|

|

Отклонение отверстия

|

Наружные кольца подшипников качения в корпусе

|

|

Отклонение вала

|

Внутренние кольца подшипников качения свыше 100 мм при

тяжелых ударных нагрузках

|

Предельные отклонения размеров посадочных поверхностей подшипников

регламентированы ГОСТ 520-89. Посадки подшипников отличаются от обычных

расположением и величинами полей допусков на посадочные поверхности колец.

.

ВЫБОР СОРТА МАСЛА

Для смазки зубчатых колес выбираем способ смазывания погружением зубчатых

колес в масло, залитое в картер редуктора. Данный способ используют при

окружных скоростях менее 15 м/с.Уровень масла в картере редуктора должен

обеспечить погружение венца колеса на глубину до двух высот зубьев, но не менее

10 мм.

В спроектированном редукторе доступ масляных брызг к подшипникам качения

затруднен и смазку подшипников масляными брызгами осуществить нельзя. Поэтому

полость подшипника отделяем от внутренней части корпуса мазеудерживающим

кольцом. Свободное пространство внутри подшипникового узла заполняем на одну

треть объема пластичной мазью. Для подачи в подшипниковую полость смазочного

материала без снятия крышки используем пресс-масленки.

Для наблюдения за уровнем масла в картере редуктора используем жезловый

маслоуказатель.

При работе передачи масло постепенно загрязняется продуктами износа. С

течением времени оно стареет, свойства его ухудшаются. Поэтому масло, налитое в

корпус редуктора, периодически меняют. Отработанное масло нужно слить таким

образом, чтобы не производить разборку механизмов привода. Для этой цели в

нижней части корпуса редуктора предусматриваем сливное отверстие, закрываемое

пробкой.

Для имеющих место контактных напряжений  и скорости V = 1,21 м/с, рекомендуемая вязкость масла

и скорости V = 1,21 м/с, рекомендуемая вязкость масла . Принимаем масло индустриальное

И-70А по ГОСТ 20799-75.

. Принимаем масло индустриальное

И-70А по ГОСТ 20799-75.

.

СБОРКА РЕДУКТОРА

Перед сборкой внутреннюю полость корпуса редуктора

тщательно очищают и покрывают маслостойкой краской.

Сборку производят в соответствии со сборочным чертежом

редуктора, начиная с узлов валов:на ведущий вал насаживаютмазеудерживающие

кольца и шарикоподшипники, предварительно нагретые в масле до 80 - 100°С;в

ведомый вал закладывают шпонку  и напрессовывают зубчатое колесо до упора в бурт вала; затем

надевают распорную втулку, мазеудерживающие кольца и устанавливают

шарикоподшипники, предварительно нагретые в масле.

и напрессовывают зубчатое колесо до упора в бурт вала; затем

надевают распорную втулку, мазеудерживающие кольца и устанавливают

шарикоподшипники, предварительно нагретые в масле.

Собранные валы укладывают в основание корпуса

редуктора и надевают крышку корпуса, покрывая предварительно поверхности стыка

крышки и корпуса спиртовым лаком. Для центровки устанавливают крышку на корпус

с помощью двух конических штифтов; затягивают болты, крепящие крышку к корпусу.

После этого на ведомый вал надевают распорное кольцо,

в подшипниковые камеры закладывают пластичную смазку, ставят крышки подшипников

с комплектом паронитовых прокладок для регулировки.

Перед постановкой сквозных крышек в проточки закладывают

резиновые манжеты. Проверяют проворачиванием валов отсутствие заклинивания

подшипников (валы должны проворачиваться от руки) и закрепляют крышки винтами.

Далее на конец ведомого вала в шпоночную канавку

закладывают шпонку, устанавливают звездочку и закрепляют ее торцовым

креплением; винт торцового крепления стопорят специальной планкой.

Затем ввертывают пробку маслоспускного отверстия с

прокладкой и жезловый маслоуказатель.

Заливают в корпус масло и закрывают смотровое отверстие крышкой с

прокладкой из технического картона и закрепляют крышку.

ЗАКЛЮЧЕНИЕ

При выполнении курсового проекта были закреплены знания, полученные за

период обучения в таких дисциплинах как: и сопротивление материалов и детали

машин.

При расчете был выбран электродвигатель АО2-51-6.

По результатам расчета по напряжениям изгиба действующие напряжения

изгиба меньше допускаемых напряжений.

В ходе решения поставленной передо мной задачей, была освоена методика

выбора элементов привода, получены навыки проектирования, позволяющие обеспечить

необходимый технический уровень, надежность и долгий срок службы механизма.

БИБЛИОГРАФИЧЕСКИЙ СПИСОК

1 Дунаев,

П.Ф., Леликов О.П.Детали машин. Курсовое проектирование. Пятое издание,

дополненное - М.: Машиностроение, 2004. - 560 с.

Дунаев, П.Ф.,

Леликов О.П.Конструирование узлов и деталей машин. Восьмое издание,

переработанное и дополненное - М.: Академия, 2003. - 496 с.

Решетов, Д.

Н. Детали машин. Атлас конструкций. Пятое издание, переработанное и дополненное

- М.: Машиностроение, 1992. - 352 с.

Чернавский,

С. А. Курсовое проектирование деталей машин. Третье издание, стер. - М.:

Альянс, 2005. - 416 с.