Разработка технологической документации в корпоративно–информационной системе 'Омега'

МИНОБРНАУКИ РОССИИ

Сарапульский политехнический институт

(филиал) федерального государственного бюджетного образовательного учреждения

высшего профессионального образования

«Ижевский государственный технический

университет имени М.Г. Калашникова»

Кафедра конструирования и

производства радиоаппаратуры

УТВЕРЖДАЮ К

ЗАЩИТЕ

заведующий

кафедрой д.т.н., профессор

__________Ю.Г.Подкин

Салимзянов

Тимур Зуфарович

ДИПЛОМНЫЙ ПРОЕКТ

на тему: Разработка технологической

документации в корпоративно-информационной системе «Омега»

Образовательная программа 230101-

«Вычислительные машины, комплексы, системы и сети»

Квалификация

65-инженер

Руководитель:

Начальник отдела АСУП и ИТ И.Н. Кирьянов

Консультанты

кафедры:

к.т.н.,

доцент Ю.В. Данилов

к.т.н.,

доцент Т.Г. Чикуров

к.т.н.,

доцент М.Ю. Мишков

к.б.н.,

доцент Л.А. Митрошина

к.э.н.,

доцент С.Г. Калинин

г. Сарапул 2013

Реферат

УДК:004.657

Разработка технологической документации в корпоративно-информационной

системе «Омега».

Салимзянов Т.З.

Пояснительная записка на 104 страницах, 13 таблиц,

95 рисунков; 22 источника.

Целью дипломного проекта является организация процедур создания и

согласования технологической документации, а также для использования в качестве

дидактического материала при обучении сотрудников отдела главного технолога.

Методика создания технологической документации в КИС «Омега» должна

обучать организацию действий по созданию извещений на изменение норм в

технологическом процессе, направление технологического процесса, созданию

временных отклонений от технологических процессов и созданию пооперационных

технологических процессов для оснастки.

В ходе выполнения проекта были исследованы существующие методы разработки

создания технологической документации в корпоративно-информационной системе

«Омега».

Разработана методика создания технологической документации для ввода в

КИС «Омега». Методика позволяет организовывать процедуры создания и

согласования технологической документации, сдавать технологическую документацию

в электронном виде, а также для использования в качестве дидактического

материала при обучении сотрудников отдела главного технолога.

Работоспособность методики и соответствие требованиям ТЗ подтверждены

протоколом испытаний.

Содержание

Реферат

Введение

. Основные понятия

.1 Корпоративные информационные системы.

.1.1 1С:Предприятие

.1.2 КИС «Omega Production»

.2 Подробное описание КИС «Омега».

.2.1 Функциональные возможности системы.

.2.2 Производственное планирование и управление.

.2.3 Управление качеством на предприятии.

.3 Электронный документооборот.

.3.1 Преимущество электронного над бумажным

документооборотом

.3.2 Проблемы внедрения системы электронного

документооборота

.4 Единая Система Технологической Документации (ЕСТД).

.4.1 Назначение ЕСТД.

.4.2 Классификация и обозначение технологических документов.

.5 Требования к технологическому процессу.

.6 Технологические процессы на оснастку.

.7 Извещение на изменение технологической документации.

.7.1 Оформление извещения об изменении технологической

документации.

.7.2 Внесение изменений

.8 Общее понятие методической разработки.

.8.1 Требования к методической разработке.

. Организационно-экономическая часть

. Охрана труда, техника безопасности и экология

. Методика создания пооперационных техпроцессов на

оснастку

. Методика по разработке техпроцессов.

. Методика по созданию временных отклонений от

техпроцессов

. Методика по созданию технологических извещений

. Заключение

. Список используемых источников.

Список сокращений

БД - база данных;

ГОСТ - государственный стандарт;

ЕСТД - единая система технологической документации;

КИС - корпоративная информационная система;

САПР - система автоматизированного проектирования;

СУБД - система управления базами данных;

ТД - техническая документация;

ТЗ - техническое задание;

ISO -

международная организация по стандартизации;

PDM - Product Data Management;

Ω - омега

ИИ - извещение на изменение

ПИ - предварительное извещение

Техпроцесс - технологический процесс

ТП - технологический паспорт

ОАО «СРЗ» - Открытое Акционерное Общество «Сарапульский Радиозавод»

Введение

В российской практике не много предприятий, обладающих налаженным

подходом к ведению электронного технологического документооборота со стадии

проектирования до текущего состояния изделий, при котором обеспечивается

связанность на всех этапах проекта. Большинство предприятий при разработке

схем, печатных плат, чертежей и текстовой технологической документации

используют различные программы, форматы данных которых часто не совместимы

между собой, что приводит к увеличению трудоемкости разработки изделий. Отсутствие

единой базы данных затрудняет взаимодействие подразделений, не позволяет

своевременно реагировать на изменения изделия, а как следствие технологической

документации на него, что приводит к увеличению времени, потраченного на

создание изделие.

Для сокращения сроков корректировки или выпуска технологической

документации необходимо иметь программный пакет, который обеспечит повышение

оперативности и эффективности деятельности подразделении и служб предприятии по

проведению изменений в технологической документации продукции,

производственному планированию, управлению качеством, материально-техническому

снабжению и др.

Этим программным пакетом является Корпоративная информационная система

“Omega Production”. В настоящее время эта система активно внедряется на

предприятии ОАО «СРЗ».

На сегодняшний день технологическая документация является самой

востребованной документации всего технологического производства.

Технологическая документация имеет следующие подразделы: технологические

извещения на изменение, пооперационные технологические процессы для оснастки,

технологические процессы, временные отклонения от технологического процесса.

Разработанная мною методика позволит самостоятельно изучить все действия

при разработке технологической документации в корпоративно-информационной

системе «Омега», что в последующем предприятие экономит в обучении персонала.

1. Основные понятия

1.1 Корпоративные

информационные системы

На сегодняшний день существует множество систем управления и планирования

производством, самая популярная система является «1С:Предприятие». На ОАО «СРЗ»

используются: «1С: Предприятие» и «Omega Production».

Рассмотрим представления о КИС и преимущества этих систем.

Корпоративные информационные системы - это интегрированные системы

управления территориально распределенной корпорацией, основанные на углубленном

анализе данных, широком использовании систем информационной поддержки принятия

решений, электронных документообороте и делопроизводстве. КИС призваны

объединить стратегию управления предприятием и передовые информационные

технологии.[8]

Главная задача КИС - эффективное управление всеми ресурсами предприятия

(материально- техническими, финансовыми, технологическими и интеллектуальными)

для получения максимальной прибыли и удовлетворения материальных и

профессиональных потребностей всех сотрудников предприятия.[3]

КИС по своему составу - это совокупность различных программно-аппаратных

платформ, универсальных и специализированных приложений различных

разработчиков, интегрированных в единую информационно-однородную систему,

которая наилучшим образом решает в некотором роде уникальную задачу каждого

конкретного предприятия.[8]

Комплексная автоматизация предприятия подразумевает перевод в плоскость

компьютерных технологий всех основных деловых процессов организации. И

использование специальных программных средств, обеспечивающих информационную

поддержку бизнес-процессов, в качестве основы КИС представляется наиболее

оправданным и эффективным. Современные системы управления деловыми процессами

позволяют интегрировать вокруг себя различное программное обеспечение, формируя

единую информационную систему. Тем самым решаются проблемы координации

деятельности сотрудников и подразделений, обеспечения их необходимой

информацией и контроля исполнительской дисциплины, а руководство получает

своевременный доступ к достоверным данным о ходе производственного процесса и

имеет средства для оперативного принятия и воплощения в жизнь своих решений. И,

что самое главное, полученный автоматизированный комплекс представляет собой

гибкую открытую структуру, которую можно перестраивать на лету и дополнять

новыми модулями или внешним программным обеспечением.[8]

Под корпоративной информационной системой будем понимать информационную

систему организации, отвечающую следующему минимальному перечню требований:

. Функциональная полнота системы;

. Надежная система защиты информации;

. Наличие инструментальных средств адаптации и сопровождения

системы;

. Реализация удаленного доступа и работы в распределенных сетях;

. Обеспечение обмена данными между разработанными информационными

системами и др. программными продуктами, функционирующими в организации;

. Возможность консолидации информации;

. Наличие специальных средств анализа состояния системы в процессе

эксплуатации;

Наиболее развитые КИС предназначены для автоматизации всех функций

управления корпорацией: от научно-технической и маркетинговой подготовки ее

деятельности до реализации ее продукции и услуг. В настоящее время КИС имеют в

основном экономическую и производственную направленность.[8]

Как я упомянул выше, на заводе используется две системы. Рассмотрим

функции этих КИС кратко.

1.1.1 1С:Предприятие

Первоначально, продукт 1С:Предприятие был предназначен для автоматизации

бухгалтерского учёта и управленческого учёта (включая начисление зарплаты и

управление кадрами). Но сегодня этот продукт находит своё применение в

областях, далёких от собственно бухгалтерских задач.

С:Предприятие - это технологическая платформа и пользовательский режим

работы. Технологическая платформа предоставляет объекты и механизмы управления

объектами. Объекты описываются в виде конфигураций. При автоматизации

какой-либо деятельности составляется своя конфигурация объектов, которая и

представляет собой законченное прикладное решение. Конфигурация создаётся в

специальном режиме работы программного продукта под названием «Конфигуратор»,

затем запускается режим работы под названием «1С:Предприятие», в котором

пользователь получает доступ к основным функциям, реализованным в данном

прикладном решении.[18]

Большинство конфигураций на базе платформы версий 8.0 и 8.1 имеют:

§ возможности общей настройки программы;

§ возможности индивидуальной настройки программы для каждого пользователя;

§ множество переключаемых интерфейсов;

§ множество наборов прав, причём, часть прав может назначаться

пользователями в режиме Предприятия;

§ более гибко настраиваемые отчёты, нежели в версии 7.7;

§ возможность построения произвольных;

§ встроенный универсальный обмен данными;

§ встроенные возможности обновления через Интернет.

Также большинство типовых конфигураций поддерживают работу с платформой

версии 8.2.

1.1.2 КИС «Omega Production»

КИС «Omega Production» по структуре и идеологии построения относится к

классу систем управления производством, отвечающих требованиям CALS-технологий.

Система включает в себя развитые модули управления инженерными данными и

технического документооборота, образующие встроенный PDM-модуль.[21]

«Omega Production» обладает хорошо развитым функционалом для

осуществления планирования и управления производством, в том числе управления

материально-техническим снабжением. Присутствует модуль, отвечающий за

управление качеством продукции.

На сегодняшний день КИС «Omega Production» позиционируется на рынке как

информационная система управления производством и ресурсами для промышленного

предприятия с типом выпуска продукции - от единичного и мелкосерийного до

крупносерийного.[21]

Общее составляющее свойство эти программных продуктов является подход к

экономическому развитию предприятия, а так же расчет целей задач и упрощение их

решений на уровне автоматизации.[21]

Основная цель курсового проектирования: разработка методики ввода

технологической документации в КИС «Омега». Рассмотрим более подробно о КИС

«Омега», виды технологической документации и ввод этих документаций в КИС

«Омега».

1.2 Подробное описание КИС «Омега»

Корпоративная информационная система Omega Production - система

управления производством, разработанная для машиностроительных предприятий

белорусской фирмой OmegaSoftware (Минск). Система обеспечивает совместную

работу в единой среде различных подразделений и служб предприятия:

конструкторских; технологических; экономических; планово-диспетчерских; отдела

качества и технического контроля; производственных и др.[21]

Совместная работа организуется на основе ведения единой базы данных

предприятия (справочников системы): материалов, конструкторских элементов,

спецификаций, технологических маршрутов, нормативов, оборудования,

производственных планов, цен, дефектов и т.д.

Благодаря работе всех участников проекта в единой среде значительно

повышаются оперативность и эффективность деятельности подразделений и служб

предприятия по технологической подготовке производства, производственному

планированию, материально-техническому снабжению, проведению изменений в

конструкторско-технологической документации продукции, управлению качеством на

предприятии и др.

Автоматизированный электронный документооборот системы Omega Production

позволяет своевременно передавать данные и результаты работы подразделений всем

заинтересованным службам. При этом доступность информации в системе для

редактирования и просмотра конкретным должностным лицом зависит от структуры

прав, определяемой в системе.

1.2.1 Функциональные возможности системы

Управление конструкторскими и технологическими данными:

§ управление данными и электронными документами по изделиям. Вся

необходимая информация по конструкторским элементам и изделиям содержится в

едином справочнике предприятия. Каждое изделие может быть связано с одним или

несколькими файлами, содержащими графическую или текстовую информацию.

§ управление данными о структуре и составе изделий. Информация представлена

стандартными спецификациями или в иерархическом виде. Система позволяет

формировать полные отчеты о составе, входимости и применяемости изделий.

§ управление изменениями. В системе посредством извещений организована

поддержка проведения изменений в изделиях, нормативах, маршрутах и т.д., при

этом сохраняется полная информация об истории изменений. Порядок согласований и

утверждений извещений, права доступа соответствующих должностных лиц к

информации настраиваются в соответствии с требованиями конкретных предприятий.

§ в системе, возможно, производить импорт данных из САПР-конструктора и

обмен данными с САПР-технолога.

§ управление технологическими маршрутами изделий. Ведется единый справочник

маршрутов изделий. Система позволяет создавать уникальные маршруты для одного

изделия с разной входимостью. Благодаря использованию различных типов маршрутов

(единственные, множественные, параллельные) повышается гибкость системы,

необходимая для адаптации к конкретному производственному процессу.

§ управление информацией о технологических процессах, операциях,

оборудовании, оснастке, трудовых и материальных нормативах. Ведение такой

информации позволяет проводить цеховое планирование, осуществлять расчет

себестоимости изделия, составлять производственные планы.

§ управление конфигурациями изделий. Применяется при работе с изделиями,

характеризующимися большим количеством вариантов комплектования. Управление

конфигурациями изделий позволяет службе маркетинга или сбыта автоматически

сформировать точную единичную спецификацию данной комплектации на основе

информации о функциональных требованиях заказчика к изделию.

1.2.2

Производственное планирование и

управление

Производственное планирование и управление подразумевается на следующие

пункты:

§ возможность формирования производственных планов предприятия. Можно

автоматически сформировать производственные планы для каждого цеха, а также

рассчитать потребности в материалах и комплектующих для выполнения

производственного плана.

§ планирование мощностей производства.

§ номерной учет движения деталей, узлов и конечной продукции в производстве

(по всем цехам). Контроль фактического выпуска продукции цехами предприятия.

§ расчет нормативных затрат, себестоимости и цены продукции с

использованием общезаводского справочника цен и нормативов.[1]

информационный система технический документация

1.2.3 Управление качеством на предприятии

Модуль по управлению качеством на предприятии включает в себя: учебное

пособие по системе менеджмента качества и статистическому контролю качества,

предназначенное для обучения специалистов предприятия, а также электронный

справочник менеджмента качества, содержащий описание всех проводимых

мероприятий и процедур по обеспечению качества продукции предприятия.

Модуль предоставляет следующие возможности:

§ управление данными по дефектам продукции. Для реализации управления

качеством в системе создается единый справочник и классификатор дефектов, где

собираются данные обо всех дефектах, которые обнаруживаются как на самом

предприятии, так и во время эксплуатации продукции, поступающие от потребителя.

На основе собранной информации можно проводить анализ для принятия решений об

устранении обнаруженных дефектов.

§ возможность построения контрольных карт в виде графиков и гистограмм в

целях определения управляемости технологического процесса. Для этого

предусмотрен ввод в систему данных об измерениях параметров, контролируемых

сотрудниками ОТК.

§ управление данными по входному контролю комплектующих и материалов. В

системе собираются данные о результатах процесса входного контроля, по которым

возможно формировать отчеты и проводить анализ обнаруженных дефектов и

забракованных комплектующих.

§ управление запасами предприятия

Функционально модуль управления запасами предприятия связан с

производственными планами предприятия, благодаря чему возможно получать

информацию о необходимом количестве материалов и комплектующих для обеспечения

бесперебойной работы производства.

КИС “Omega Production” имеет открытую архитектуру и строится на основе

COM-модулей, обеспечивающих стандартную связь с другими системами.

Модуль Универсального клиента загружает список задач в соответствии с

правами пользователя. Каждая из задач реализуется как набор модулей, которые

делятся на:

§ модули, обеспечивающие логику представления информации;

§ модули, отвечающие за бизнес-логику, обеспечивающие обработку данных и

обмен с базой данных.

Один из видов системы, информационная система омега использует

ERP-систему.Resource Planning System - Система планирования ресурсов

предприятия - корпоративная информационная система (КИС), предназначенная для

автоматизации учёта и управления. Как правило, ERP-системы строятся по модульному

принципу, и в той или иной степени охватывают все ключевые процессы

деятельности компании.

Связь с базой данных выполняется через OLEDB провайдер. В качестве

сервера используется Oracle 10.х. В качестве операционной системы на сервере

используется ORACLE Enterprise Linux 5.9. Для взаимодействия между модулями обеспечиваются

с использованием COM-технологии. В системе предусмотрены интерфейсы к

вышеназванным COM-объектам. Вместе с системой поставляются и интерфейсы с

описанием. Кроме того, в состав системы входит структура базы данных (PDM-файл)

с подробным описанием, вплоть до описания связей и колонок таблиц.

Используя COM-интерфейсы и открытую базу данных системы, специалисты

Заказчика могут своими силами:

§ разрабатывать программы обмена данными с существующими на предприятии

системами;

§ формировать дополнительные отчеты на основании данных системы;

§ реализовывать дополнительные задачи в системе.

Для определения причин сбойных ситуаций, в системе существует файл ошибок

(log-файл). Он автоматически формируется при возникновении таких ситуаций, а

так же log-файл фиксирует действия пользователя. Файл содержит информацию о

дате и времени возникновения ошибки, краткое описание и код ошибки.

Технологическая документация на ОАО СРЗ создается отделом главного технолога

№56. Любая технологическая документация имеет комплект документов позволяющих

создать изделие. На рисунке ниже изображена схема создания технологической

документации. В ней отражены все этапы и все ресурсы программного обеспечения

при создании документации.

1.3 Электронный документооборот

Электронный обмен данными в отраслях - это реальность, с которой сегодня

сталкивается практически каждое предприятие. Он осуществляется посредством

информационных систем, компьютерных сетей, интернета, электронной почты и

множеством других средств.[10]

В последнее десятилетие появились и получили распространение новые

инструментальные средства эффективного обеспечения управленческих процессов. В

том числе речь идет о программном обеспечении, предназначенном для обработки

управленческих документов. В частности появились такие понятия как электронный

документ, электронно-цифровая подпись, системы электронного документооборота.

Документооборот - это движение документов в организации с момента их

создания или получения до завершения исполнения или отправления. Комплекс работ

с документами: прием, регистрация, рассылка, контроль исполнения, формирование

дел, хранение и повторное использование документации, справочная работа.[10]

Электронный документооборот представляет собой единый механизм по работе

с документами, представленными в электронном виде, с реализацией концепции

«безбумажного делопроизводства».[10]

Документ, представленный в электронном виде, или электронный

документ-документ, созданный с помощью средств компьютерной обработки

информации, который может быть подписан электронной цифровой подписью и

сохранён на машинном носителе в виде файла соответствующего формата.

Электронная цифровая подпись - аналог собственноручной подписи,

являющийся средством защиты информации, обеспечивающим возможность контроля

целостности и подтверждения подлинности электронных документов.[10]

Аналогично тому, как бит является единицей информации в кибернетике,

документ является единицей информации в системах документооборота. Системы

документооборота хранят документы, ведут их историю, обеспечивают их движение

по организации, позволяют отслеживать выполнение тех процессов, к которым эти

документы имеют отношение. В организации, где внедрена система документооборота,

документ является базовым инструментом управления. Здесь нет просто решений,

поручений или приказов - есть документы, содержащие эти самые приказы, решения,

поручения и т. д.: все управление в организации осуществляется через документы.[10]

1.3.1

Преимущество электронного над бумажным

документооборотом

Большинство предприятий признают достоинства электронного

документооборота, который имеет следующие преимущества:

§ быстрый и многокритериальный поиск документов;

§ контроль исполнения документов;

§ регистрация документов;

§ ввод резолюций к документам;

§ распределенная обработка документов в сети;

§ распределение прав доступа к различным документам и функциям системы;

§ ведение нескольких картотек документов;

§ работа с проектами документов;

§ распределение находящихся на исполнении документов по «папкам» в

зависимости от стадии исполнения документа: поступившие, на исполнении, на

контроле и другие;

§ формирование стандартных отчетов;

§ обмен документами по электронной почте;

§ списание документов в дело;

§ отслеживание перемещений бумажных оригиналов и копий документов, ведение

реестров внутренней передачи документов;

§ ведение пользовательских списков должностных лиц, организаций,

тематических рубрик, групп документов;

§ редактирование шаблонов выходных печатных форм.

Введение электронного документооборота позволяет снизить количество

служб, занятых работой с документами (курьеров, канцелярских работников и т.

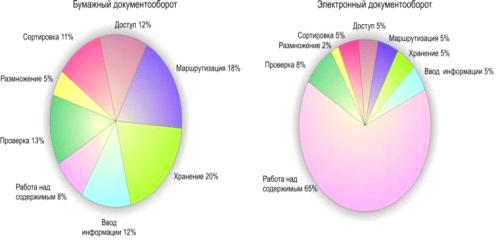

п.). На рисунке ниже показано, насколько сокращается время отдельных этапов

работы с документами при замене бумажного процесса на цифровой.

Рис. 1.3.1. Преимущества электронного документооборота

В условиях электронного документооборота требуется гораздо меньше затрат

на перестройку документооборота при изменении внешних условий, например

требований по изменению формы отчетности.

1.3.2 Проблемы внедрения системы электронного документооборота

Существуют общие практически для любых организаций проблемы, которые

приходится решать при реализации, внедрении и сопровождении систем электронного

документооборота. Ниже перечислены основные из них:

§ консерватизм персонала, низкая образованность, нежелание обучаться и

переобучаться. Боязнь прозрачности собственной деятельности для руководства,

которая возникает после внедрения системы электронного документооборота.

§ фактор директора «советского типа» - нежелание непосредственно работать с

компьютером, просматривать и редактировать документы.

§ постоянные структурные изменения в организации, слабая формализация

бизнес-процессов.

§ необходимость обеспечения юридической силы документов (после принятия

закона об электронной подписи этот фактор начнет терять свою значимость).

§ необходимость взаимодействовать с внешним «бумажным» миром, в особенности

если это касается параллельных структур в ассоциированных организациях или

ведомствах, с которыми идет постоянная работа.

1.4 Единая Система Технологической

Документации (ЕСТД)

Единая Система Технологической Документации (ЕСТД) - комплекс стандартов

и руководящих нормативных документов, устанавливающих взаимосвязанные правила и

положения по порядку разработки, комплектации, оформлению и обращению

технологической документации, применяемой при изготовлении и ремонте изделий. В

перечне указаны действующие ГОСТы. "3." в начале номера означает

принадлежность ГОСТа к ЕСТД.[12]

1.4.1 Назначение ЕСТД

Назначение комплекса документов ЕСТД:

. Установление единых унифицированных машинно-ориентированных форм

документов, обеспечивающих совместимость информации, независимо от применяемых

методов проектирования документов (без применения средств механизации, с

применением средств механизации или автоматизации);

. Создание единой информационной базы для внедрения средств

механизации и автоматизации, применяемых при проектировании технологических

документов и решении инженерно-технических задач;

. Установление единых требований и правил по оформлению документов

на единичные, типовые и групповые технологические процесс (операции), в

зависимости от степени детализации описания технологических процессов;

. Обеспечение оптимальных условий при передаче технологической

документации на другое предприятие (другие предприятия) с минимальным

переоформлением;

. Создание предпосылок по снижению трудоёмкости

инженерно-технических работ, выполняемых в сфере технологической подготовки

производства и в управлении производством;

. Обеспечение взаимосвязи с системами общетехнических и

организационно-методических стандартов.[12]

1.4.2 Классификация и обозначение технологических документов

Основные технологические документы содержат различную информацию:

§ о комплектующих составных частях изделия и применяемых материалах;

§ о действиях, выполняемых исполнителями при проведении технологических

процессов и операций;

§ о средствах технологического оснащения производства;

§ о наладке средств технологического оснащения и применяемых данных по

технологическим режимам;

§ о расчете трудозатрат, материалов и средств технологического оснащения;

§ о технологическом маршруте изготовления и ремонта.[14]

Основные технологические документы используют, как правило, на рабочих

местах. Вспомогательные технологические документы разрабатывают с целью

улучшения и оптимизации организации работ по технологической подготовке

производства. Производные технологические документы применяют для решения

задач, связанных с нормированием трудозатрат, выдачей и сдачей материалов,

полуфабрикатов и комплектующих изделий.[14]

1.5 Требования к технологическому процессу

Технологический процесс - совокупность всех действий людей и орудий

производства, необходимых на данном предприятии для изготовления или ремонта

выпускаемых предметов торговли. Предметом торговли называется любой предмет или

набор предметов производства, подлежащих изготовлению на предприятии.[4]

Деталь - изделие, изготовленное из однородного по наименованию и марке

материала, без применения сборочных операций.[4]

Производство классифицируется тремя категориями:

. Типы

. Виды

. Части

Основные требования к технологическому процессу:

§ технологический процесс разрабатывается для изготовления или ремонта

предмета торговли или совершенствования действующего технологического процесса

в соответствии с достижениями науки и техники.

§ технологический процесс разрабатывается для предметов торговли,

конструкция которых отработана на технологичность.

§ технологический процесс должен быть прогрессивным и обеспечивать

повышение эффективности труда и качества предметов торговли, сокращение

трудовых и материальных издержек на его реализацию.

§ технологический процесс разрабатывают на основе имеющегося типового или

группового технологического процесса, а при их отсутствии на основе

использования ранее принятых прогрессивных решений, содержащихся в действующих

единичных технологических процессов изготовления аналогичных предметов

торговли.

§ технологический процесс должен соответствовать требованиям техники

безопасности, промышленной санитарии и охране окружающей среды.[7]

1.6 Технологические процессы на оснастку

Технологическая оснастка - это совокупность приспособлений для установки

и закрепления заготовок и инструментов, выполнения сборочных операций,

транспортирования заготовок, деталей или изделий.[5]

Эти приспособления в машиностроении широкого применения о чем уже

упоминалось они предназначенные для установки и закрепления заготовок в

требуемом положении относительно рабочих органов станка и режущих инструментов,

служащие для транспортировки деталей или изделий (приспособления-спутники) и

выполнения сборочных операций. По степени специализации приспособления делятся:

§ на специальные, предназначенные для обработки определенной детали (или

группы одиночных деталей);

§ универсально-наладочные - для обработки различных по форме и размерам

деталей, с переналадкой на каждый типоразмер путём замены некоторых элементов,

регулировки их положения и дополнительной обработки (подгонки);

§ универсальные - для обработки разнообразных по форме и размерам деталей,

не требующие переделок.[5]

По виду компоновки различают агрегатированные приспособления, которые

компонуются из самостоятельных узлов и под узлов, нормализованных и являющихся

универсальными, и неагрегатированные, состоящие из узлов и деталей спец.

назначения. К агрегатированным приспособлениям относятся и универсально-сборные

приспособления (УСП), которые можно собирать из заранее изготовленных деталей и

узлов, находящихся на складе, и разбирать после использования. [6]

В технологическую оснастку обычно входят следующие элементы:

установочные, зажимающие, направляющие (или настроечные), делительные и

поворотные устройства, механизированные (механические, пневматические,

гидравлические, пневмогидравлические и электромеханические) приводы для

осуществления перемещений установочных, зажимающих и др. элементов.[6]

В практике современного производства в технологическую оснастку вводят

контрольные, под наладочные, блокировочные и защитные устройства. Контрольные

средства обычно непосредственно связаны с процессом обработки, находятся во

взаимосвязи с основным приспособлением. В процессе обработки по достижении

заданного размера детали они подают командный импульс для прекращения

обработки. Под наладочные устройства контролируют детали непосредственно после

обработки и подают командный импульс для автоматической корректировки настройки

механизмов. Блокировочные и защитные устройства подают командный импульс для

прекращения обработки в случае нарушения настройки, поломки инструмента и т.п.

1.7 Извещение на изменение технологической

документации

Изменение технологической документации производится в следующих случаях:

§ изменение или выпуск нового чертежа изделия, детали, сборочной единицы,

агрегата, монтажа схем или технических условий;

§ совершенствование технологического процесса;

§ изменения характера производства, типа применявшегося оборудования,

оснастки, инструмента;

§ исправление ошибок в технологии;

§ изменение технических условий на поставку заготовок (поковок, штамповок,

литья) или деталей и сборочных единиц из других цехов;

§ изменение технологического маршрута.[13]

Аннулирование технологической документации производится в случае

аннулирования чертежа изделия, детали, сборочной единицы или коренного

изменения технологического процесса.[13]

Основанием для изменения или аннулирования технологической документации

служат:

§ извещение об изменении конструкторской документации, на основании

которого проведено уточнение чертежа или технических условий;

§ технологические указания главного технолога или главного металлурга;

§ решение начальника тех. бюро о необходимости изменения технологической

документации;

§ отчёты о проведении опытных работ.

Изменения в технологической документации проводится на основании

утверждённых извещений по ГОСТ 2.503-90.

Все изменения по оснастке вносятся технологом цеха в листах извещения об

изменении оснастки одновременно с проведением изменения технологии.

1.7.1 Оформление извещения об изменении технологической документации

Извещения об изменении технологической документации выпускаются и

оформляются разработчиком документов.

В извещении указываются причины и основание изменения, содержание и дата

изменения.

Извещение согласовывается со службами и смежными цехами, которых касается

данное изменение, в том числе с представителем заказчика, если технологическая

документация согласована с ним.

При изменении технологии изготовления особо ответственных деталей и

сборочных единиц извещение согласовывается с главным технологом, главным

металлургом, представителем заказчика.

Изменение карт контроля деталей, контрольного паспорта, дела сборочной

единицы и другой технологической документации, касающейся контроля качества

продукции, во всех случаях согласовывается с начальником БТК цеха (участка).

При изменении заготовок, количества деталей на технологические нужды,

количества образцов, технологических условий на заготовки, извещения

согласовываются с технологическим бюро отдела главного технолога (ТБ ОГТ). При

изменении трудоёмкости вследствие изменения технологического процесса извещения

визируются в ООТиЗ. Изменения технологической документации, вызывающие

необходимость изменения документации других подразделений, должны

согласовываться с ними. Извещения утверждаются должностными лицами,

утвердившими технологическую документацию. Утверждённое извещение является

документом, выполнение которого обязательно для всех подразделений. Форменное

извещение регистрируется в специальном журнале регистрации извещений, сдаётся в

группу изменений этого отдела для размножения, рассылки, проведения изменения и

хранения. Срок хранения - три года.[15]

1.7.2 Внесение изменений

На основании утверждённого и зарегистрированного извещения, изменение

технологической документации проводит отд. 180 по правилам ЕСКД, действующей

для конструкторской документации. Срок проведения изменений не более

календарного месяца, если не оговорено особо.

Если количество проведённых в подлинниках изменений настолько велико, что

затрудняет пользование технологической документацией, а также, если произошли

коренные изменения технологического процесса или подлинник пришел в негодность,

допускается замена его новым с оформлением извещения о замене.

В новом подлиннике делается запись «взамен аннулированного», в на старом

делается запись «аннулирован» с указанием номера извещения каким он

аннулирован, и хранится в числе аннулированных в течение 3 лет.[15]

Допускается в технологическом бюро цеха оставлять аннулируемые копии

технологической документации со штампом «аннулирована» для использования задела

деталей, выполненных без учёта изменений.

В тех случаях, когда задержка в оформлении изменения может привести к

изготовлению бракованной продукции, технологу разрешается не медленно проводить

изменения в копиях технологической документации тушью с последующим срочным

оформлением извещения. После внесения изменения технолог обязан поставить дату

изменения и подпись. Работать по такой технологической документации разрешается

не более 12 дней, но выпуск продукции осуществляется только после утверждения

извещения.

1.8 Общее понятие методической разработки

Методическая разработка - это пособие, раскрывающее формы, средства,

методы обучения, элементы современных педагогических технологий или сами

технологии о бучения и воспитания применительно к конкретной теме урока, теме

учебной программы, преподаванию курса в целом.[19]

Методическая разработка может быть как индивидуальной, так и коллективной

работой. Она направлена на профессионально-педагогическое совершенствование

преподавателя или мастера производственного обучения или качества подготовки по

учебным специальностям.[19]

1.8.1 Требования к методической разработке

Требования, предъявляемые к методической разработке:

. Содержание методической разработки должно четко соответствовать

теме и цели.

. Содержание методической разработки должно быть таким, чтобы

педагоги могли получить сведения о наиболее рациональной организации учебного

процесса, эффективности методов и методических приемов, формах изложения учебного

материала, применения современных технических и информационных средств

обучения.

. Авторские (частные) методики не должны повторять содержание

учебников и учебных программ, описывать изучаемые явления и технические

объекты, освещать вопросы, изложенные в общепедагогической литературе.

. Материал должен быть систематизирован, изложен максимально

просто и четко.

. Язык методической разработки должен быть четким, лаконичным,

грамотным, убедительным. Применяемая терминология должна соответствовать

педагогическому тезаурусу.

. Рекомендуемые методы, методические приемы, формы и средства

обучения должны обосноваться ссылками на свой педагогический опыт.

. Методическая разработка должна учитывать конкретные

материально-технические условия осуществления учебно-воспитательного процесса.

. Ориентировать организацию учебного процесса в направлении

широкого применении активных форм и методов обучения.

. Методическая разработка должна раскрывать вопрос «Как

учить».[19]

Должна содержать конкретные материалы, которые может использовать педагог

в своей работе (карточки задания, образцы УПД, планы уроков, инструкции для

проведения лабораторных работ, карточки схемы, тесты, по уровневые задания и

т.д.).[19]

2. Организационно-экономическая часть

.1 Планирование трудоёмкости и длительности

разработки методики

Управление проектами заключается в составлении плана и отслеживании хода

работ по нему. Соответственно, чем лучше план проекта, чем более аккуратно он

составлен, тем легче потом выполнять проектные работы и удачно завершить

проект.

Планирование разработки методики - это определение основных

"технологических этапов", разбиение крупных технологических этапов на

логические под этапы конкретные задачи и работы, определение трудоемкости

каждого подэтапа, работ и последующее планирование ресурсов для их реализации.

Для хорошего планирования, нужно, в первую очередь, хорошо представить себе,

что такое методика и из каких элементов состоит её план.

Трудоемкость - это затраты времени специалиста на получение результата.

Длительность соответствует времени, через которое будет получен результат

работы. Длительность работ и этапов - это период рабочего времени, который

необходим для того, чтобы выполнить работу или этап. Таким образом, проведем

планирование трудоемкости и длительности разработки методики.

Таблица 2.1.1 - Планирование трудоемкости разработки методики.

|

Наименование этапов и работ

|

Исполнители, специалисты

|

Трудоёмкость, час.

|

Длительность, дн.

|

|

1. Подготовительный этап

|

|

|

|

|

1.1. Предварительный анализ

целевой аудитории

|

Начальник производственного

бюро

|

8

|

1

|

|

1.2. Определение

технических потребностей

|

Ведущий инженер-программист

|

8

|

1

|

|

1.3. Анализ конкурентов, а

также их технических ресурсов

|

Ведущий инженер-программист

|

8

|

1

|

|

1.4. Формирование

результатов проведенных исследований

|

Начальник отдела

|

16

|

2

|

|

ИТОГО

|

|

40

|

5

|

|

2. Этап проектирования

методики

|

|

|

|

|

2.1. Исследование

процессов, подлежащих алгоритмизации

|

Техник-программист

|

16

|

2

|

|

2.2. Предварительное

определение архитектуры базы данных, потребностей в программном обеспечении

|

Начальник бюро разработки

ПО

|

40

|

5

|

|

2.3. Анализ, определение

требований и проектирование интерфейса, функциональных элементов,

эргономичности

|

Техник-программист

|

16

|

2

|

|

2.4. Разработка методов

обеспечения безопасности и защиты информации от несанкционированного доступа

|

Ведущий

инженер-программист, начальник бюро безопасности

|

16 8

|

2 1

|

|

2.5. Составление

технической документации, технического задания.

|

Ведущий инженер-программист

|

24

|

3

|

|

ИТОГО

|

|

120

|

15

|

|

3. Разработка и

тестирование методики

|

|

|

|

|

3.1. Создание методических

компонентов

|

Техник-программист

|

80

|

10

|

|

3.2. Проведение

комплексного тестирования методики

|

Техник-программист

|

56

|

7

|

|

3.3. Исправления после

тестирования

|

Техник-программист

|

32

|

4

|

|

3.4. Составление отчета

|

Техник-программист

|

12

|

1.5

|

|

3.5. Утверждение отчета

|

Начальник отдела

|

4

|

0.5

|

|

ИТОГО

|

|

184

|

23

|

|

4. Документирование

|

Техник-программист

|

8

|

1

|

|

4.2. Составление

окончательного ТЭО

|

Инженер-экономист

|

8

|

1

|

|

4.3. Инструкция по

обновлению программной составляющей, инструкция по эксплуатации аппаратной

составляющей (руководство администратора)

|

Техник-программист, ведущий

инженер-программист

|

24 24

|

3 3

|

|

ИТОГО

|

|

64

|

8

|

|

5. Внедрение системы и

поддержка

|

|

|

|

|

5.1. Накопление и обработка

отчетов пользователей о результатах эксплуатации, разработка предложений по

совершенствованию.

|

Техник-программист

|

32

|

4

|

|

ИТОГО

|

|

32

|

4

|

|

6. Заключительный этап

|

|

|

|

|

6.1. Утверждение системы

|

Начальник отдела

|

4

|

0.5

|

|

6.2. Подведение итогов и

окончательная оценка реализации системы

|

Начальник отдела

|

4

|

0.5

|

|

ИТОГО

|

|

8

|

1

|

|

ВСЕГО

|

|

448

|

56

|

Таким образом, трудоемкость разработки проекта составляет 448 часа, а

длительность 56 рабочих дней.

2.2 Календарный план

выполнения работ

Для получения продолжительности этапов разработки построим и заполним

таблицу 2.2.1:

Таблица 2.2.1 - Календарный план по разработке методики

|

Наименование этапов

|

Период выполнения

|

Продолжительность, дн.

|

|

Дата начала

|

Дата окончания

|

|

|

1.Подготовительный этап

|

21.03.2013

|

25.03.2013

|

4

|

|

2. Этап проектирования

методики

|

26.03.2013

|

10.04.2013

|

15

|

|

3. Разработка и

тестирование методики

|

11.04.2013

|

24.05.2013

|

45

|

|

4. Документирование

|

02.06.2013

|

10.06.2013

|

8

|

|

5. Внедрение методики и

поддержка

|

11.06.2013

|

19.06.2013

|

8

|

|

6. Заключительный этап

|

20.06.2013

|

21.06.2013

|

1

|

|

ИТОГО

|

|

|

81

|

Данные таблицы 2.2.1. показывают, что на этапы разработки будет

использован 81 день.

2.3 Расчёт расходов на оплату труда

исполнителей

Спланировав трудоемкость и сроки данных этапов, можно оценить расходы на

оплату труда исполнителей (таблица 2.3.1):

Часовая тарифная ставка специалистов определяется по формуле

Тс=О/176,

Где О - месячный должностной оклад, руб, 176 - месячный фонд рабочего

времени (22 рабочих дня по 8 часов)

Таблица 2.3.1 - Расходы на оплату труда разработчиков системы

|

Исполнители

|

Общая трудоёмкость, час.

|

Оклад

руб./мес

|

Часовая

тарифная ставка, руб/час.

|

Расходы

на оплату труда, руб.

|

|

Начальник отдела

|

28

|

25000

|

142,05

|

3977,4

|

|

Начальник производственного

бюро

|

8

|

20000

|

113,64

|

909,12

|

|

Ведущий инженер-программист

|

80

|

15500

|

88,07

|

7045,6

|

|

Инженер-экономист

|

8

|

16000

|

90

|

720

|

|

Начальник бюро разработки

ПО

|

40

|

20000

|

113,64

|

4545,6

|

|

Начальник бюро безопасности

|

8

|

19000

|

107,95

|

863,6

|

|

Техник-программист

|

284

|

5500

|

31,25

|

8875

|

|

ИТОГО

|

|

|

|

26936,32

|

Таким образом, тарифная часть заработной платы разработчиков проекта

равна 26936,32 руб.

Расчет основной заработной платы

Зосн=Зт+Зпр+Зрк

ЗПР=РОТ_ТАР*КПР, (2.1)

где КПР - премиальный коэффициент на предприятии (32%);

РПР = 26936,32 *0,32 =8619,62 (руб.)

Размер выплат по районному коэффициенту:

РРК = (РОТ_ТАР+РДОП_ЗАР+РПР)*КРК

, (2.2)

где КРК - районный коэффициент (15%);

РРК = (26936,32+8619,62)*0,15 = 5333,39 (руб.)

Зосн = 26936,32+8619,62+5333,39 =40889,33 руб

Размер дополнительной заработной платы:

РДОП_ЗАР = РОТ_ТАР*КДОП_ЗАР , (2.3)

где КДОП_ЗАР - коэффициент дополнительной заработной платы

(10%);

РДОП_ЗАР = 40889,33*0,1 = 4088,93 (руб.)

Общие расходы на оплату труда по ОКР:

РОБЩ = РОТ_ТАР+РДОП_ЗАР (2.4)

РОБЩ = 40889,33+4088,93 = 44978,26 (руб.)

Страховые отчисления во внебюджетные фонды:

РСОЦ = РОБЩ *НС , (2.5)

где НС - ставка единого социального налога (30%);

РСОЦ = 44978,26*0,3 = 13493,48 (руб.)

2.4 Расходы на материалы

Рассчитаем расходы на материалы, требуемые в процессе разработки проекта

(таблица 2.4.1):

Таблица 2.5.1 - Расходы на материалы

|

Наименование материала

|

Цена, руб.

|

Количество, ед.

|

Сумма, руб.

|

|

1. Канцелярские расходы

|

|

|

|

|

1.1. Бумага формата А4

|

165

|

5

|

825

|

|

1.2. Тонер для принтера

|

120

|

3

|

360

|

|

1.3. Цветная краска для

принтера

|

130

|

4

|

520

|

|

1.4. Различные канцелярские

принадлежности

|

1600

|

1

|

1600,00

|

|

2. Носители информации

|

|

|

750,00

|

|

2.1. Flash-накопители

(4GB)

|

250

|

3

|

800,00

|

|

3. Прочие расходы

|

825

|

1

|

825,00

|

|

ИТОГО:

|

5680,00

|

|

ИТОГО (с учетом

транспортно-заготовительных работ (+10%)):

|

6248,00

|

Таким образом, на различные материалы будут израсходованы 6248,00 рублей.

2.5 Расчет затрат на использование

оборудования

Коэффициент использования оборудования:

Кисп_i = Кчас_i/Фраб , (2.6)

где Кчас_i -

время эксплуатации оборудования.

Фраб - годовой рабочий фонд времени = 1986 часов (2013 год)

Кчас_i компьютера

= 810 часов.

Кчас_i принтера

= 130 часов.

Кчас_i источника

бесперебойного питания= 810 часов.

Расчет годовых амортизационных отчислений:

АОгод_i =Сбал_i*На_i , (2.7)

где Сбал_i

- балансовая стоимость i-го

оборудования.

На_i

- норма амортизации (12,5%).

Амортизационные отчисления за время использования:

АОТисп i= АОгод_i*Кисп_i , (2.8)

Затраты на использование оборудования заносятся в таблицу 2.6.1.

Таблица 2.6.1 - Затраты на использование оборудования

|

Наименование оборудования

|

Первоначальная стоимость Сбал.

i

|

Норма аморти-зации На.

i ,%

|

Коэффициент использования

оборудования Кисп. i

|

АО

|

|

|

|

|

Годо- вые АОгод.i

|

За время использо- вания АОТисп.i

|

|

1. Компьютер.

|

40104

|

12,5

|

0,41

|

5013

|

2055,33

|

|

2. Принтер.

|

3544

|

12,5

|

0,065

|

443

|

28,80

|

|

3. Источник бесперебойного

питания.

|

7553

|

12,5

|

0,41

|

944,13

|

387,09

|

|

ИТОГО:

|

|

|

|

6400,13

|

2471,22

|

Таким образом, АО за время использования оборудования на ОКР составляют

2471,22 руб.

2.6 Калькуляция сметной стоимости проекта ОКР

Калькуляция сметной стоимости проекта ОКР заносится в таблицу 2.7.1

Таблица 2.7.1 - Смета расходов на разработку и внедрение

|

Наименование статей

|

Сумма затрат, руб.

|

|

1. Основная зарплата.

|

44978,26

|

|

1.1 Расходы на оплату

труда.

|

40889,33

|

|

1.2 Дополнительная зарплата

|

4088,93

|

|

2. Страховые отчисления во

внебюджетные фонды (30% от п.1.)

|

13493,48

|

|

3. Стоимость материалов

|

6248,00

|

|

4. Затраты на использование

оборудования.

|

2471,22

|

|

5. Общепроизводственные

расходы (60% от п.1)

|

26986,96

|

|

6. Общехозяйственные

расходы (150% от п.1)

|

67467,39

|

|

ИТОГО:

|

161645,31

|

Рис.

2.6.1. Диаграмма сметной стоимости проекта ОКР

2.7 Расчет себестоимости методики

2.7.1 Расчет трудоемкости изготовления единицы

методики и оплаты труда рабочих

Результаты расчета трудоемкости изготовления единицы изделия и оплаты

труда рабочих приведены в таблице 2.8.1.

Таблица 2.8.1 - Трудоемкость изготовления единицы изделия

|

Наименование операций

|

Должность

|

Кол-во чел.

|

Трудоемкость операции, час

|

Часовая тарифная ставка

руб.

|

Расходы на оплату труда,

руб.

|

|

1. Создание методики

|

Техник программист

|

1

|

10

|

31,25

|

312,5

|

|

2. Проверка методики на

соответствие.

|

Ведущий инженер-технолог

|

4

|

4

|

88,07

|

352,28

|

|

3. Согласование методики

|

Главный-технолог

|

1

|

4

|

90

|

360

|

|

ИТОГО:

|

|

|

|

|

1024,78

|

2.7.2 Расчет общих затрат на оплату труда рабочих

при изготовлении единицы изделия

По данным таблицы 2.8.1 и формулам (3.1 - 3.5) производится расчет общих

затрат на оплату труда рабочих при изготовлении единицы изделия.

Результаты заносятся в таблицу 2.8.2.

Таблица 2.8.2 - Оплата труда рабочих

|

Наименование статей затрат

|

Сумма затрат, руб.

|

|

1. Расходы на оплату труда.

|

1673,47

|

|

1.1 Основная заработная

плата.

|

1024,78

|

|

1.2 Дополнительная

заработная плата.(10% от п.1.1).

|

102,48

|

|

1.3 Премиальные выплаты.

(32% от п.1.1).

|

327,93

|

|

1.4 Районный

коэффициент.(15% от п.п.1.1-1.3).

|

218,28

|

|

2. Единый социальный налог

(30% от п.1).

|

502,04

|

|

ИТОГО:

|

2175,51

|

2.7.3 Расчет затрат на использование

оборудования

Расчет проводится по формулам (3.6 - 3.8).

Кчас_i компьютера

= 26 часов.

Кчас_i источника

бесперебойного питания = 26 часов.

Затраты на использование оборудования заносятся в таблицу 2.8.3.

Таблица 2.8.3 - Затраты на использование оборудования

|

Наименование оборудования

|

Первоначальная стоимость Сбал.

i

|

Норма аморти-зации На.

i ,%

|

Коэффициент использования

оборудования Кисп. i

|

АО

|

|

|

|

|

Годо- вые АОгод.i

|

За время использо- вания АОТисп.i

|

|

1. Компьютер.

|

40104

|

12,5

|

0,013

|

5013

|

65,17

|

|

2. Источник бесперебойного

питания.

|

7553

|

12,5

|

0,013

|

944,13

|

12,27

|

|

ИТОГО:

|

|

|

|

5957,13

|

77,44

|

Таким образом, АО за время использования оборудования при изготов-лении

единицы изделия составляют 77,44 руб

2.7.4 Расчет полной себестоимости единицы

изделия

Для расчета полной себестоимости блока необходимо учитывать все расходы

при его изготовлении.

Расходы на подготовку и освоение производства (10 % от расходов на оплату

труда):

РПОДГ = 1673,47 * 0,1 = 167,35 (руб).

Прочие расходы (5% от расходов на оплату труда):

РПР_РАС = 1673,47 * 0,05 = 83,67(руб).

Технологическая себестоимость:

СТЕХ = СМАТ + СПКИ + РЭН + РТЗ

+ РОТ_ТАР + РСОЦ + РПОДГ + РАО + РПР_РАС (2.9)

СТЕХ =6248,00+1024,78+502,04+167,35+77,44+83,67=8103,28

Общепроизводственные расходы (50% от расходов на оплату труда):

РЦЕХ = 1673,47 * 0.5 = 836,74 (руб).

Производственная себестоимость:

СПР = РЦЕХ + СТЕХ (2.10)

СПР = 836,74+ 8103,28= 8940,02 (руб).

Общехозяйственные расходы (30% от расходов на оплату труда):

РХОЗ = 1673,47 * 0,3 = 502,04 (руб).

Заводская себестоимость:

СЗАВ = СПР + РХОЗ (2.11)

СЗАВ =8940,02 + 502,04 = 9442,06 (руб).

РВН = СПР * 3% (2.12)

РВН = 8940,02 *0,03 = 268,20(руб).

Полная себестоимость:

СПОЛН = СЗАВ + РВН (2.13)

СПОЛН = 9442,06 + 268,20= 9710,26 (руб).

Результаты расчетов приведены в таблице 2.8.3.

Таблица 2.8.3 - Калькуляция полной себестоимости методики

|

Статьи калькуляции

|

Сумма затрат, руб.

|

|

1. Сырьё и материалы.

|

6248,00

|

|

2. Расходы на оплату труда.

|

1673,47

|

|

2.1 Основная заработная

плата.

|

1024,78

|

|

2.2 Дополнительная

заработная плата.

|

102,48

|

|

2.3 Премиальные выплаты.

|

327,93

|

|

2.4 Районный коэффициент.

|

218,28

|

|

3. Страховые отчисления во

внебюджетные фонды (30% от п.2).

|

502,04

|

|

4. Расходы на подготовку и

освоение производства.

|

270,00

|

|

5. Расходы на содержание и

эксплуатацию оборудования.

|

77,44

|

|

6. Прочие расходы.

|

83,67

|

|

Технологическая

себестоимость.

|

8103,28

|

|

7. Общепроизводственные

расходы.

|

836,74

|

|

Производственная

себестоимость.

|

8940,02

|

|

8. Общехозяйственные

расходы.

|

502,04

|

|

Заводская себестоимость.

|

9442,06

|

|

9. Внепроизводственные

расходы.

|

268,20

|

|

Полная себестоимость.

|

9710,26

|

Полная себестоимость методики для ввода технологической документации в

КИС «Омегу» составляет 9710,26 руб.

2.7.5 Расчет экономической эффективности проекта

Предпологаемый объем продаж: ОПпр = 50 шт.

Цена за единицу продукции: Ц = 10993 руб.

Объем продаж:

ОП(руб.) = ОПпр * Ц (2.14)

ОП = 50 * 10993 = 549650,00 руб.

Себестоимость продаж:

Спр = ОПпр * СПОЛН (2.15)

Спр = 50 * 9710,26= 485513,00 руб.

Прибыль от продаж:

Пр = ОП - Спр (2.16)

Пр = 549650,00 - 485513,00 = 64137,00 руб.

Рентабельность капитальных затрат:

Ркз = (Пр / См.з.)*100% (2.17)

Ркз = (64137,00/161645,31) * 100% = 40%

2.7.6 Технико-экономические показатели

Таблица 2.7.1 - Технико-экономические показатели

|

Наименование показателей

|

Значение

|

|

1. Продолжительность ОКР,

дни

|

81

|

|

2. Затраты на ОКР, руб

|

161645,31

|

|

3. Себестоимость

устройства, руб

|

9710,26

|

|

4. Объем продаж, шт

|

50

|

|

5. Прибыль от продаж, руб

|

64137,00

|

|

6. Рентабельность

капитальных затрат, %

|

40

|

|

7. Срок окупаемости

капитальных затрат, дн

|

365

|

3. Охрана труда, техника безопасности и

экология

.1 Вводная часть

Дисциплина "Безопасность труда" является социально-технической.

Она выявляет и изучает производственные опасности и профессиональные вредности,

разрабатывает методы их предотвращения или ослабления с целью устранения

несчастных случаев, профессиональных заболеваний, аварий и пожаров.

В процессе труда человек подвергается воздействию многочисленных

производственных факторов, различных по своему происхождению, формам

проявления, характерам действия и другим. В ряде случаев это воздействие может

быть неблагоприятным. Такая ситуация возникает, когда система «человек -

производственная среда» не сбалансирована, количественные характеристики

производственных факторов отклоняются от нормируемого уровня и не соответствуют

характеристикам человека. Производственные факторы, воздействие которых на

работающего человека в определённых условиях приводит к повреждению организма

(травме), внезапному резкому ухудшению здоровья или заболеванию, снижению

работоспособности, называются соответственно опасными или вредными.

Опасные производственные факторы - это электрический ток, движущиеся

части машин и механизмов, незащищённые подвижные элементы производственного

оборудования и т.п. Их воздействие наносит ущерб здоровью человека почти

мгновенно и приводит к такому негативному явлению, как производственный

травматизм, характеризующийся совокупностью производственных травм.

Вредные производственные факторы - шум и вибрация машин и оборудования,

электромагнитные колебания, недостаточная освещённость, запылённость и

загазованность производственной среды, чрезмерная нервно-психическая и

нервно-эмоциональная нагрузка и т.д. Воздействие вредных производственных

факторов на человека имеет кумулятивный характер и приводит к такому негативному

явлению, как профессиональные заболевания.

С охраной труда неразрывно связаны техника безопасности, т.е. система

организационных и технических средств, предотвращающих воздействие на

работающих опасных и вредных производственных факторов, и пожарная

безопасность.

Под пожарной безопасностью понимается состояние объектов, при котором

исключается возможность возникновения и развития пожара и обеспечивается защита

материальных ценностей.

Появление сложных видов трудовой деятельности, обусловленное техническим

прогрессом, влечёт за собой серьёзные требования к скорости выполнения

человеком трудового процесса, точности, надёжности и другим системным и

психофизиологическим характеристикам человека. Необходимо комплексное изучение

процесса труда с точки зрения обеспечения безопасности и улучшения условий

труда.

Уровень безопасности труда на предприятии определяется качеством

нормативно-технической документации, которая включает в себя:

§ строительные нормы и правила (СНиП);

§ правила техники безопасности и производственной санитарии;

§ инструкции;

§ положения;

§ стандарты безопасности труда (ГОСТы).

Производственная санитария и гигиена предусматривает рассмотрение мер,

направленных на оздоровление условий труда работника, устранение неблагоприятно

действующих на здоровье вредных факторов. К данным факторам относятся:

§ воздушная среда;

§ производственное освещение;

§ уровень шумов;

§ организация рабочего места с учетом эргономических требований.

3.2 Рабочее место

разработчика

Под рабочим местом понимается зона, оснащенная необходимыми техническими

средствами, в которой совершается трудовая деятельность исполнителя или группы

исполнителей, совместно выполняющих одну работу или операцию.

При создании рабочего места учитываются следующие эргономические

требования:

§ достаточное рабочее пространство, позволяющее работающему человеку

осуществлять необходимые движения и перемещения при эксплуатации и техническом

обслуживании оборудования;

§ достаточные физические, зрительные и слуховые связи между работающим

человеком и оборудованием, а также между людьми в процессе выполнения общей

трудовой задачи;

§ оптимальное размещение рабочих мест в производственном помещении, а также

безопасные и достаточные проходы для работающих людей;

§ необходимое естественное и искусственное освещение.

Рабочее место разработчика должно быть защищено от постоянных шумов,

уровень звука которых превышает 50 дБ (ГОСТ 12.1.003-83). Температура воздуха

должна поддерживаться в пределах 18-20°С при влажности не более 50-60 %.

В соответствии с ГОСТ 12.2.032-80 рабочее место рассматривается, как

совокупность трех главных элементов: рабочей зоны , рабочего положении

разработчика и рабочего сидения.

Рабочая зона включает часть производственного пространства, в котором

работает разработчик. Требования к рабочей зоне:

§ наилучший визуальный обзор;

§ наибольшая безопасность разработчика.

Рабочая зона является оптимальной, когда глаза имеют наилучшие условия

обзора, тело находится в наиболее удобном положении и количество рабочих

движений сведено до минимума. В данном случае оптимальным положением является

положение сидя. Оно имеет по сравнению с другим положением тела - стоя большие

преимущества в отношении обзора, подвижности и утомляемости.

Важным фактором рабочего положения является конструкция рабочего стола. В

соответствии с ГОСТ 12.2.032-80 высота рабочей поверхности равна:

§ для женщин 630мм;

§ для мужчин 680мм;

§ для женщин и мужчин 655мм.

Высота сидения равна:

§ для женщин 400мм;

§ для мужчин 480мм;

§ для мужчин и женщин 420мм.

Выполнение трудовых операций, совершаемых наибольшее число раз, должно

быть обеспечено в пределах зоны легкой досягаемости и оптимальной зоны рабочего

пространства.

Рабочее место должно определяться, как антропологическими данными

человека, так и данными производственного оборудования, среди которых решающее

влияние на конструкцию рабочего места должны оказывать геометрические размеры

оборудования и опасные зоны, а которых действуют факторы, способные вызвать

негативное воздействие на человека.

3.3 Электробезопасность

Согласно правилам устройства электроустановок (ПЭУ) КБ относится к

помещениям без повышенной опасности поражения людей электрическим током, так

как в нем нормальная температура воздуха и влажность, пол не токопроводящий,

отсутствует токопроводящая пыль, исключена возможность одновременного

прикосновения человека к замеленным металлоконструкциям с одной стороны, и к

металлическим корпусам электрооборудования с другой стороны. Высокое

сопротивление изоляции проводов от пыли и корпуса компьютера создает безопасные

условия для обслуживающего персонала. Защитное заземление является

дополнительной мерой, устраняющей опасность поражения электрическим током и

статическим электричеством, которое может возникнуть на защитном экране дисплея

в результате ионизирующего и электромагнитного излучения. Защитное заземление

уменьшает электрический потенциал заземленной части компьютера относительно

земли.

Для обеспечения электробезопасности компьютера необходимо периодически

(каждый день) производить визуальный осмотр (особенно проводов) и надежность

соединения защитного заземления, 2 раза в год проверять сопротивление изоляции

(оно должно быть не менее 0,5 МОм) и заземления (не более 4 Ом), а при

необходимости провести ремонт и замену. Проверке должен производить

ответственный за электробезопасность, он же должен вести журнал проверок. Так

же не следует забывать и соблюдать следующие простейшие меры безопасности:

§ Строго выполнять все предупреждения и инструкции, имеющиеся на

оборудовании (ПЭВМ);

§ Не разрешается класть что-либо на кабель электрического питания;

§ Щели, открытые места в корпусе и мониторе, вентиляторы предназначены для

отвода горячего воздуха изнутри оборудования. Чтобы быть уверенным в надежной

работе оборудования, а также для предохранения его от перегрева, эти отверстия

должны быть свободны;

§ Никогда и ничего нельзя вставлять в щели оборудования, так как эти

предметы могут оказаться под напряжением и могут вывести из строя оборудование,

стать причиной пожара, либо электрического удара;

§ Не следует снимать крышки или ограждения, для снятия которых требуются

инструменты. За ними нет узлов, обслуживаемых пользователем.

3.4 Микроклимат

Во всех помещениях КБ на постоянных рабочих местах параметры

микро-климата должны соответствовать требованиям СН-4088-86. Микроклимат производственного

помещения измеряется при помощи заранее установленных показателей:

§ температура воздуха;

§ относительная влажность воздуха;

§ скорость движения воздуха;

В залах с работающей вычислительной техникой параметры микроклимата

должны быть следующими:

§ в холодный период года температура воздуха, скорость движения и

относительная влажность должны составлять: +22...+24 °С, 0,1...0,2 м/с,

40...60% соответственно;

§ в теплый период года температура воздуха, скорость движения и

относительная влажность должны составлять: +23...+25 °С, 0,4...0,2 м/с,

40...60% соответственно. Запыленность воздуха не должна превышать требований,

изложенных в СН-512-78.

Метеорологические условия (микроклимат) определяются следующими

параметрами: температурой воздуха t, °С; относительной влажностью ф, %;

скоростью движения воздуха на рабочем месте V, м/с; атмосферным давлением р,

мм.рт.ст. Производительность труда и самочувствие конструктора во многом

зависят от изменения этих параметров. В соответствии с ГОСТом 12.1.005-88 для

помещения КБ поддерживаются оптимальные нормы: температура воздуха 20-24 °С при

влажности 40-60 % и скорости движения воздуха не более 0,2 м/с, источники пыли

и вредных веществ в рабочем помещении отсутствуют. Для создания и поддержания

необходимого уровня микроклимата используется 4 кондиционера типа БК1500, а в

холодное время года - система центрального парового отопления. Основное

назначение вентиляции - осуществление воздухообмена, обеспечивающего удаление

из рабочего помещения перегретого воздуха и подачу чистого воздуха.

3.5 Условия зрительной работы и освещение

Выбор параметров производственного освещения основывается на учёте

требований, предъявляемых конкретным производственным процессом, в соответствии

с действующими нормами и правилами. Анализ воздействия света на организм

человека и основных свойств зрительного восприятия позволяет сформулировать

основные требования к производственному освещению, которые заключаются в

обеспечении достаточной освещённости рабочих мест поверхностей, равномерности

распределения яркости, отсутствия глубоких и резких теней, постоянства

освещённости во времени. СНиП-23-05-95 устанавливает минимальные уровни

освещённости рабочих поверхностей в зависимости от точности зрительной работы,

контраста объекта и фона, яркости фона, системы освещения и типа используемых

ламп. Освещение рабочих мест может быть естественным и искусственным.

Естественное освещение может осуществляться через окна или световые

проёмы в наружных стенах (боковое освещение), через застеклённые световые

фонари и перекрытия (верхние) или через фонари и окна одновременно

(комбинированное). Естественное освещение резко изменяется в течение дня,

времени года и существенно зависит от атмосферных условий. От этих недостатков

свободно искусственное освещение - освещение помещений искусственным светом с

помощью электрических ламп.

В помещениях, где работают на ПК, должно быть естественное и

искусственное освещение. Естественное освещение должно осуществляться в виде

бокового освещения и обеспечивать коэффициенты естественной освещенности не

ниже 1,2 % в зонах с устойчивым снежным покровом и не ниже 1,5 % на остальной

территории в соответствии со СНиП 23-05-95. Искусственное освещение в

помещениях с ПЭВМ с целью создания оптимальных условий зрительной работы следует

осуществлять сочетание общего и местного освещения. Местное освещение не должно

создавать блики на поверхности экрана компьютера и увеличивать освещенность

дисплея выше 300 лк.

Коэффициент естественной освещенности рассчитывается по формуле:

(3.1)

(3.1)

где e - коэффициент естественной освещённости, EM - естественная

освещённость в точке M внутри помещения, а EN - наружная освещённость на

горизонтальной поверхности.

Искусственное освещение должно соответствовать нормам освещенности СНиП

23-05-95. В качестве источников искусственного освещения должны применяться

люминесцентные лампы ЛБ (белого цвета) и ЛТБ (тепло-белого цвета) мощностью

20-40 или 80 Вт. В помещениях ВЦ должно быть предусмотрено аварийное освещение,

необходимое для продолжения неотложных работ в случае отключения рабочего

освещения.

Необходимое количество светильников для помещения находится по формуле:

(3.2)

(3.2)

где N - число светильников;

Еmin - минимальная нормированная освещенность, лк;- коэффициент запаса;-

освещаемая площадь, м2;- коэффициент минимальной освещенности (коэффициент

неравно-мерности освещения);

ΦЛ - световой поток одной лампы, лм;-

число ламп в светильнике;

η- коэффициент использования светового

потока в долях единицы.

Коэффициент запаса k учитывает запыленность помещения, снижение светового

потока ламп в процессе эксплуатации. Для жилых, административных и офисных

помещений, где запыленность значительно менее 1 мг/м3, для газоразрядных ламп

коэффициент k=1,2.

Коэффициент минимальной освещенности Z характеризует неравномерность

освещения. Для люминесцентных ламп рекомендуется принимать Z=1,1.

Для определения коэффициента использования светового потока h находят

индекс помещения i и предполагаемые коэффициенты отражения поверхностей

помещения: потолка rп, стен rс, пола rр.

Обычно для светлых административно-конторских помещений: rп=70%, rс=50%,

rр=30%. Для производственных помещений с незначительными пылевыделениями:

rп=50%, rс=30%, rр=10%. Для пыльных производственных помещений: rп=30%, rс=10%,

rр=10%.

Индекс помещения i определяется по следующему выражению:

(3.3)

(3.3)

где А, В, h - длина, ширина и расчетная высота (высота подвеса

светильника над рабочей поверхностью) помещения, м.