Инновационные методы осушки газа

МИНИСТЕРСТВО

ОБРАЗОВАНИЯ И НАУКИ РЕСПУБЛИКИ КАЗАХСТАН

ТАРАЗСКИЙ

ГОСУДАРСТВЕННЫЙ УНИВЕРСИТЕТ им.М.Х.Дулати

Кафедра:

Нефтегазовое дело.

ДОКЛАД

Инновационные

методы осушки газа

Выполнила: Ольга Митько

Руководитель: к.т.н.доцент

Харчук Л.С.

Тараз

2016 г.

Содержание

Введение

1. Классификация

методов осушки природных газов

. Инновационные

схемы осушки. Установки подготовки газа и механизм работы

Заключение

Список

литературы

Введение

В настоящее время газовая промышленность

занимает одну из ведущих отраслей Республики Казахстан. Основной процент

добытого газа идет на экспорт, следовательно, потребность в газе растет, а это

ведет к развитию газодобывающей промышленности. Как следствие, это разработка

новых месторождений, прокладка новых газопроводов, постройка перерабатывающих

заводов, применение новых технологий.

Осушка углеводородных газов - важное звено в

процессе подготовки природных газов к транспорту по магистральным газопроводам,

установок охлаждения природных и нефтезаводских газов, циркуляции газов

риформинга, установок получения этана, этилена, пропилена и т. п. Все газы,

подаваемые в магистральные газопроводы, подвергаются обязательной осушке от

влаги. Глубина осушки определяется требованиями отраслевых стандартов и

технологией процессов дальнейшей переработки газов.

В практике осушки углеводородных газов применяют

абсорбционные и адсорбционные методы, причем из абсорбционных чаще всего

используют осушку гликолями (этиленгликоль, диэтиленгликоль и

триэтиленгликоль), а из адсорбционных силикагелем или цеолитами (природными

либо синтетическими).

Широко применяется процесс низкотемпературной

сепарации для извлечения углеводородного конденсата и воды.

Разнообразны методы борьбы с гидратами

углеводородных газов. Применение глубокой регенерации гликолей отдувочным газом

или азеотропной ректификацией позволяет осушать газы до точки росы -70 °С и

ниже, что сближает процессы осушки абсорбцией и адсорбцией.

1. Классификация методов осушки природных газов

По своему классификационному признаку методы

осушки газов подразделяются на три основные группы:

Физический способ В основе физических способов

лежит искусственное охлаждение газов, компримирование их, а также

комбинированное сочетание охлаждения и компримирования. Осуществляются они в

настоящее время вымораживанием влаги из газа, низкотемпературной сепарацией

(природный газ охлаждается и далее газоконденсатная смесь разделяется в

сепараторе на жидкую и газовую фазы), также инжекцией гликоля в поток газа с

дальнейшим улавливанием продуктов гидратации на центральных и сепарационных

установках;

Химический Реакция протекает между водой и

химическими реагентами, процесс может быть столь полным, что образующиеся

продукты гидратации имеют очень низкую упругость водяных паров. Существуют

химические вещества, обеспечивающие практически полную осушку газа. Но эти

реагенты либо очень трудно, либо вообще невозможно регенирировать, именно это

делает их непригодными для использования как промышленных осушителей. Зато они

широко применяются при лабораторном определении влажности газов.

Физико-химический Способ при котором

подразумевается поглощение влаги различными сорбентами и делятся на две

основные группы: адсорбция (с применением твердых сорбентов) и абсорбция (с

применением жидких сорбентов). Добываемый природный газ, наряду с

углеводородами, содержит углекислый газ, сероводород, пары влаги, количество

влажного пара зависит от состава газа, давления и температуры, и другие

примеси. Газ (в основном составе, метан) должен быть осушен и очищен при

транспортировке перед подачей потребителю в качестве топлива или сырья для

переработки в химические продукты.

2. Инновационные схемы осушки

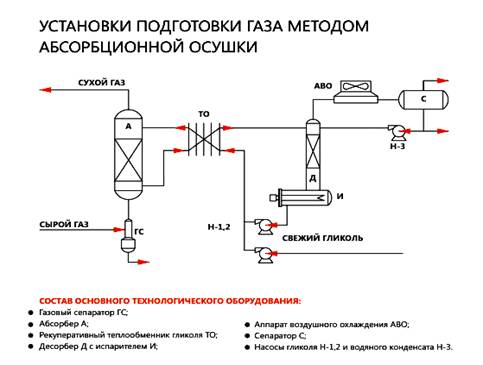

Механизм работы. Метод заключается в

использовании твердых пористых поглотителей влаги с развитой удельной

поверхностью (активных углей, цеолитов, силикагелей). Газ из сборного

коллектора поступает в высокопроизводительный центробежный сепаратор ГС-1, где

разделяется газ, нестабильный углеводородный конденсат и вода, но если

температура газа очень высока газ предварительно охлаждается в АВО-0. Затем

частично сепарированный газ поступает в один из адсорберов А-1,2, где сверху

вниз проходит через адсорбент, очищаясь от углеводородов и паров воды. Далее

подготовленный газ через фильтр Ф-1 и узел учета и регулирования направляется

потребителю. В это время второй адсорбер находится в режиме регенерации. Часть

потока осушенного газа отбирается для регенерации, нагревается в блоке

рекуперативных теплообменников ТО и печи подогрева П, и подается через

адсорбент снизу вверх. Отработанный газ регенерации через фильтр Ф-2 проходит рекуперативный

теплообменник ТО, дополнительно охлаждается в воздушном холодильнике АВО-1 и

поступает в сепаратор ГС-2, где из него отделяется конденсат. Часть газа из

ГС-2 сжигается на горелках П, остальная с помощью дожимного компрессора К

подается в начало процесса. Выделившаяся в ГС-1,2 жидкость накапливается в

конденсатосборниках, периодически автоматически сбрасывается в конденсатопровод

и направляется на узел стабилизации конденсата.

Преимущества метода.

· Глубокая очистка газа от влаги со

снижением точки росы до -50° С и ниже;

· Низкие капитальные затраты для

подготовки небольших объемов газа;

Недостатки адсорбционной осушки: большие

капитальные затраты при строительстве установки большой мощности, высокие

эксплуатационные затраты, эффективность адсорбента снижается в результате его

загрязнения ингибиторами коррозии, поэтому необходимо заменять адсорбент.

Абсорбционная осушка газа. Абсорбция весьма

экономична при осушке больших потоков природных газов под высоким давлением и

депрессии точки росы до 60 °С.

При необходимости иметь депрессию точки росы

60-80 °С и выше возможно применение абсорбции и адсорбции. Использование жидких

поглотителей при осушке газа по сравнению с твердыми поглотителями

характеризуется следующими преимуществами:

возможность осушки газов, которые содержат

вещества, отравляющие твердые сорбенты;

непрерывность процесса;

простота автоматической системы управления;

осушка газа до точки росы -70 °С.

Абсорбцией называется процесс поглощения газов

или паров из газовых либо паровых смесей жидкими поглотителями. При абсорбции

влаги из газа процесс будет протекать до тех пор, пока парциальное давление

поглощенной влаги в газе не достигнет величины парциального давления над

жидкостью. Абсорбированная поглотителем влага выделяется из него в результате

последующей десорбции.

Регенерированный раствор гликоля из И насосом

Н-1 через ТО снова подается в А для продолжения цикла абсорбции. Водяной пар из

К через аппарат воздушного охлаждения АВО поступает в сепаратор С для

конденсации. Остаточный газ из С направляется на факел. Часть водного

конденсата из С возвращается насосом Н-3 в верхнюю часть Д в виде орошения для

понижения температуры паров гликоля и снижения его выноса парами воды, а

остальное количество отводится в дренаж.

Преимущество метода. По сравнению с другими

является наибольшая экономичность при подготовке больших объемов газа и

наименьшие потери гликоля.

К недостаткам процесса относится необходимость

специальной системы регенерации цеолитов. В осушенном газе остаются следы

гликоля, которые, поступая вместе с осушенным газом в теплообменники установок

ожижения метана или получения этана и гелия, забивают трубки, ухудшают

теплопередачу и повышают их гидравлическое сопротивление. Для извлечения паров

гликоля, содержащихся в осушенном газе, на верхнюю секцию абсорбера подается

пентан. Подача пентана не является оптимальным решением, направленным на

извлечение паров гликоля, так как для его извлечения из газа, направляемого на

дальнейшую переработку, требуется добавочный холод.

Оборудование УПГ поставляется в виде

технологических линий и блоков максимальной заводской готовности в течение 3-10

месяцев c начала разработки. Комплектность УПГ и метод подготовки выбирается в

зависимости от свойств исходного сырья и требуемого качества конечной

продукции. Производительность УПГ может составлять до 10 000 млн. м3 газа в

год. Климатическое исполнение оборудования от -60 до +50 ºС.

Срок службы оборудования до 20 лет.

Механизм работы. Метод заключается в конденсации

растворённых в газе тяжёлых углеводородов и паров влаги при его охлаждении. Газ

из сборного коллектора поступает в высокопроизводительный центробежный

сепаратор первой ступени ГС-1, где от него отделяется вода и нестабильный

углеводородный конденсат. Далее частично сепарированный газ предварительно

охлаждается в рекуперативном теплообменнике ТО встречным потоком холодного газа

и затем дополнительно охлаждается одним из следующих способов: дросселированием

в штуцере КР за счет эффекта Джоуля-Томпсона, в турбодетандерном агрегате ТДА,

в холодильной машине (чиллере) ХМ. Для предотвращения образования гидратов

перед охлаждением в газ подается ингибитор (метанол или гликоль). Охлажденный

газ поступает в сепаратор второй ступени ГС-2, где из него выпадают конденсат и

влага вследствие изменения термодинамических условий и снижения скорости

потока. Выделяющаяся жидкость накапливается в конденсатосборниках, откуда

периодически автоматически сбрасывается в конденсатопровод и направляется на

узлы регенерации ингибитора и стабилизации конденсата. Осушенный газ

подогревается в ТО потоком сырого газа и через узел учета и регулирования

направляется потребителю.

Преимущества метода.

· Низкие капитальные и

эксплуатационные затраты;

· Возможность достижения требований по

температурам точки росы одновременно как по влаге, так и по углеводородам;

· Простота и гибкость регулирования

технологического процесса.

Недостатком является низкие степени извлечения

конденсатообразующих компонентов из тощих газов, непрерывное снижение

эффективности в процессе эксплуатации за счет облегчения состава пластовой

смеси.

Инновационный теплофизический метод осушки газа.

По этому способу производится осушка природного газа при нагреве

газоконденсатной смеси, используется вторичное тепло масляного теплообменника,

а в качестве топлива применяется выделяемый водород.

Этот способ обезвоживания природного газа,

поможет исключить использование дорогостоящих ненадёжных в эксплуатации и

требующих дополнительного оборудования для регенерации адсорбентов и

абсорбентов, а также упростить конструкции и эксплуатацию установок.

Технический результат при использовании настоящего изобретения состоит в

организации простой и надёжной осушки природного газа, в стабилизации состава

газа после осушки по содержании паров воды, в удешевлении процесса на

используемой лабораторной установке, расширении его функциональных

возможностей, без применения ингибиторов гидратообразования и использовании, выделяемого

из влаги, водорода в качестве топлива для печи-теплообменника, а также снижение

эксплуатационных затрат. Способ осуществляется на лабораторном стенде, при

подаче природного газа в печь-теплообменник, в которой влага, имеющаяся в

составе природного газа, испаряется при высокой температуре (110º

- 150º С), а за счет теплообмена с техническим маслом,

находящимся в печи-теплообменнике с более высокой температурой (290ºС)

из состава влаги выделяется водород, который используют как топливо для

печи-теплообменника.

осушка газ технологический адсорбционный

Рисунок 1. Принципиальная схема лабораторной

установки осушки природного газа теплофизическим методом.

Установка для лабораторных исследований осушки

природного газа теплофизическим методом состоит из 5-ти блоков:

Ι. Увлажнитель. Он

предназначен для увлажнения сухого природного газа.

ΙΙ. Печь-теплообменник

- предназначена для нагревания до температуры 110ºС

- 120ºС

увлажненного природного газа.

ΙV.

Комплекс задвижек предназначен для регулирования подачи газа с верхней и с

нижней частей дегидратора поочередно в печь-теплообменник и

конденсатор-теплообменник.

V. Конденсатор-теплообменник

предназначен для конденсации нагретых паров, входящих в состав природного газа,

за счет теплообмена с водой и получения осушенного природного газа с

необходимой температурой. На схеме приняты следующие обозначения: 1 - труба для

подачи в установку природного газа; 2 - емкость, заполненная водой; 3 и 4 -

задвижки (краны) установленные на линиях соответствующих трубопроводов 3 и 4; 5

- труба, служащая для подачи в печь увлажненного газа; 6 - змеевик ( спираль);

7 - ёмкость печи-теплообменника, заполненная техническим маслом; 8 - труба,

служащая для выброса продуктов сгорания из печи-теплообменника; 9 - труба, для

подачи парогазовой смеси из печи в дегидратор; 10, 11 - верхняя и нижняя части

дегидратора; 12 - дроссель; 13,14 - трубы для подачи сухого газа и парогазовой

смеси к комплексу задвижек; 15 - 18 - задвижки, входящие в комплекс задвижек;

19, 20 - трубы для подачи сухого газа и парогазовой смеси в печь-теплообменник

и конденсатор-теплообменник; 21 - труба для подачи сухого газа в печь-теплооменник;

22 - кран для выпуска конденсата (воды).

Способ осушки природного газа осуществляется

следующим образом:

Для создания экспериментальной парогазовой

составляющей, природный исходный газ по трубопроводам 1 и 3 через задвижку 3

поступает в трубопровод 5. Одновременно, из ёмкости 2 через кран 4, дозировано,

в трубу 5 подается вода, при этом образуется парогазовая смесь нужной

концентрации, необходимой для лабораторной проверки. Патрубки трубы 5,

соединяют выходы трубы 4, соединяющего его с емкостю 2, и трубы 3 со змеевиком

6, по которой далее газ поступает на осушку в печь-теплообменник (ПТ),

состоящую из емкости 7 объёмом 50 литров, заполненную техническим маслом,

внутри которой расположен змеевик 6. В змеевике 6, под воздействием температуры

нагретого до 290ºС

технического масла, образуется согретая до температуры 110 - 150ºС

парогазовая смесь, которая по трубе 9 поступает в среднюю часть дегидратора. В

дегидраторе происходит разделение парогазовой смеси на два потока собираемых в

верхней 10 и нижней 11 частях дегидратора. Верхний поток, обладает меньшей

плотностью, чем нижний, содержит водород и пары воды, в то время как нижний

поток имеет только осушенную метановую фракцию. В результате, исходная

парогазовая смесь в дегидраторе разделяется на два потока: верхняя парогазовая

смесь содержит водород, используемый в качестве горючего для ПТ, нижняя

осушенная фракция подвергается исследованию на предмет наличия в осушенном газе

количества влаги. Регулирование дальнейшей подачи полученных в дегидраторе

смесей производится с помощью комплекса задвижек (КЗ) по приведенным ниже

вариантам, при этом водород поступает в виде топлива в ПТ. В

конденсаторе-теплообменнике (КТ) происходит конденсация нагретых паров в

составе природного газа за счет теплообмена с водой и при этом получают

осушенный природный газ с необходимой температурой.

Газ поступает в вертикальный сепаратор

(увлажнитель), где происходит его увлажнение. После чего, увлажненный природный

газ подают в печь-теплообменник (ПТ), заполненную техническим маслом в объеме

50 литров, которое находится в статическом состоянии, где его нагревают до

температуры 110ºС - 115ºС.

В результате теплообмена с техническим маслом (температура Т = 290ºС),

влага, содержащаяся в составе природного газа, испаряется с выделением водорода

и кислорода. Далее природный газ из печи-теплообменника поступает в дегидратор.

При этом при поступлении газа в дегидратор, в

верхней его части, образуется парогазовая смесь, а в нижней части находится

осушенный газ с точкой росы: -4ºС.

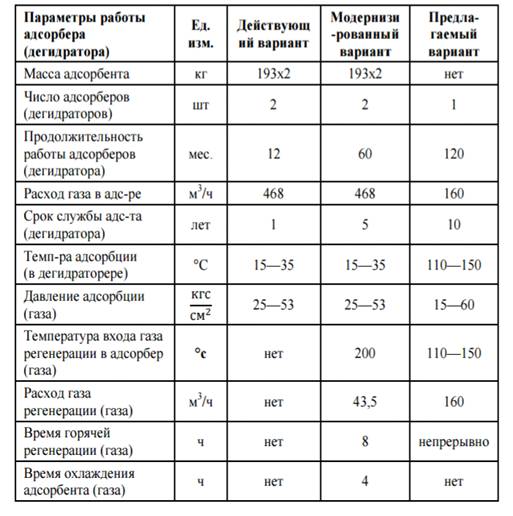

Таблица 1. Технологический регламент сушильной

установки осушки природного газа теплофизическим методом.

Метод имеет следующие преимущества по сравнению

с традиционными методами:

· простота конструкции установки;

· отказ от дорогостоящих сорбентов

(ДЭГ, ТЭГ, амин, и др.);

· надежность и широкие возможности

очистительного процесса;

· обеспечение экономичной и

энергосберегающей технологии;

· обеспечение экологической чистоты

окружающей среды.

Заключение

Углеводородный природные газ до равновесия

насыщен водяными парами. Количество водяных паров зависит от состава газа, а

также условий в пласте, где он находился, от температуры и давления сепарации

нефти. Наличие влаги отрицательно сказывается на коммуникациях и агрегатах по

переработке и транспортировке газа из-за образования в них гидратов и

конденсата. Для исключения этой проблемы перед использованием или

транспортировкой ресурса производится процесс осушки газа, что предупреждает

процесс гидратообразования. Также осушка газа уменьшает гидравлические потери в

трубопроводе и пропускная способность его сохраняется на высоком уровне,

замедляет процесс коррозии и увеличивает срок службы трубопроводов и

аппаратуры.

Список литературы

1. Скосарь

Ю.Г. совершенствование технологии глубокой осушки природного газа. //

Диссертация на соискание ученой степени кандидата технических наук. - М.:

Российский государственный университет нефти и газа им. И.М. Губкина, 2007. -

228 с.

. Султанов

О.Н., Рахманов М.А. Способ осушки природного газа теплофизическим методом.

Ашхабад, 2011. - 7 с.

. Султанов

О.Н. Один из путей решения экологической задачи на установке получения

сжиженного газа. // Материалы Международной научной конференции. Ашхабад, 2012.

- с.328.