Изготовление детали 'Тройник УЭС 08.00.615'

Введение

Научно-технический прогресс в машиностроении

неразрывно связан с созданием новых конструкционных и экономичных изделий

машиностроения при снижении материалоёмкости, разрабатываются высокоэффективные

методы повышения прочностных свойств, коррозионной стойкости, тепло-ихладо

стойкости сплавов.

Развитию и формированию «технологии машиностроения»,

как прикладной науки предшествовал непрерывный прогресс машиностроения на

протяжении последних двух столетий. Степень прогресса определяла интенсивность

установлением закономерностей в технологии механической обработки и сборки.

Машиностроение является одной из ведущих отраслей

промышленности нашей страны. Непрерывное совершенствование машин

характеризуется возрастанием их мощности, снижением массы, а так же повышением

точности и надежности.

Современное машиностроение должно развиваться в

направлении автоматизации производства с широким использованием ЭВМ и роботов,

внедрения гибких технологий, позволяющих быстро и эффективно перестраивать

технологические процессы на изготовление изделий. Автоматизация проектирования

технологий и управления производственными процессами - один из основных путей

интенсификации производства, повышения его эффективности и качества продукции.

Эффективность мероприятий по автоматизации

производственных процессов высока там, где велика серийность выпускаемых

изделий, высока надёжность автоматизированных процессов, минимальная частота и

длительность переналадок.

Целью курсового проекта является закрепление и углубление знаний,

полученных при изучении теоретических курсов специальности, научить студента

правильно их применять при решении конкретных практических задач, развить

умение работать со справочной и другой специальной литературой, а также

подготовить его к выполнению технологической части дипломного проекта.

В процессе выполнения курсового проекта студенты решают вопросы,

связанные с проектированием технологического процесса изготовления деталей

сборочной единицы с использованием высокопроизводительного технологического

оборудования и оснастки. Также внимание уделяется выбору метода получения

заготовки, базированию заготовок, оптимальному назначению режимов резания с

целью обеспечения необходимого качества обрабатываемой поверхности и ее

эксплуатационных характеристик, а также технико-экономическому обоснованию

разрабатываемого технологического процесса.

.

ТЕХНОЛОГИЧЕСКИЙ РАЗДЕЛ

.1 Назначение и конструкция

обрабатываемой детали

Деталь тройник УЭС 08.00.615 входит в состав

универсального энергосредства УЭС-2-250А «Палессе 2U250A».

Оно предназначено для выполнения различных сельскохозяйственных работ,

выполняемых в агрегате с полунавесными, навесными и прицепными машинами и

орудиями.

Энергосредство оборудовано навесным устройством для

агрегатирования с различными машинами и управляемым ведущим мостом для

обеспечения повышенной проходимости и тяговой способности.

В зависимости от необходимости двигаться вперед или

назад рабочее место оператора может реверсироваться.

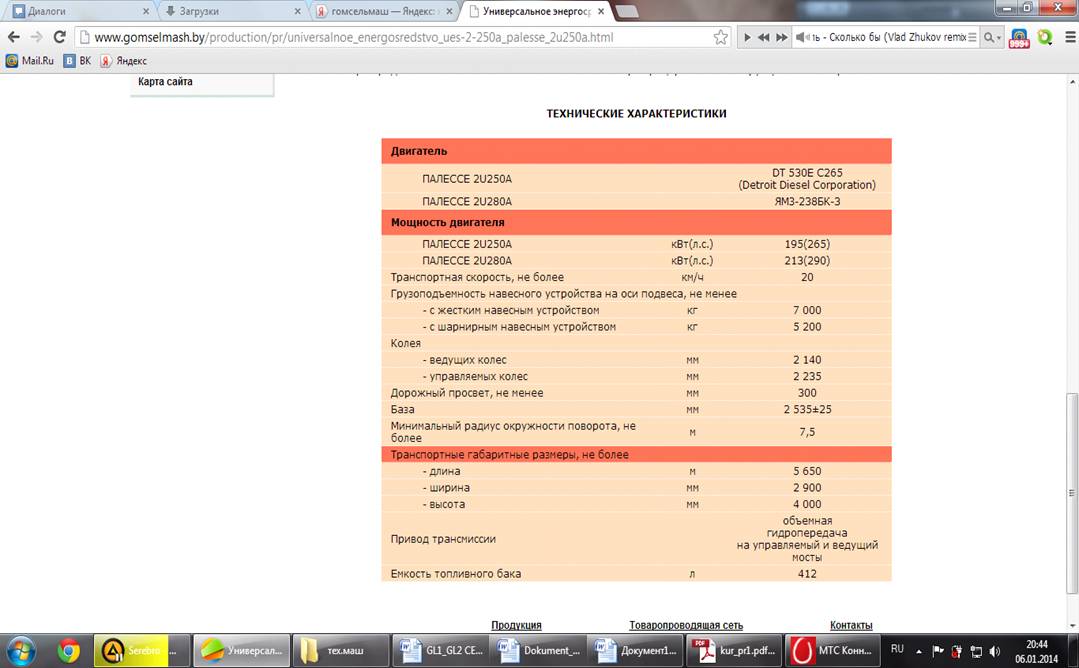

Технические характеристики универсального

энергосредства УЭС-2-250А «Палессе 2U250A» представлены на рисунке 1.1

Рисунок 1.1. Технические характеристики универсального

энергосредства УЭС-2-250А «Палессе 2U250A»

Деталь тройник УЭС 08.00.615 изготавливается из стали марки Сталь 35 ГОСТ

1050-88, химический состав которой представлен в таблице 1.1 и механические

свойства - таблице 1.2.

Таблица 1.1 Химический состав Стали 35 по ГОСТ 1050-88

|

Углерод С

|

Кремний Si

|

Марганец Mn

|

Не более

|

Никель Ni

|

Хром Cr

не более

|

|

|

|

Сера S

|

Фосфор P

|

|

|

|

0,32-0,40

|

0,17-0,37

|

0,50-0,80

|

0,040

|

0,035

|

0,25

|

0,25

|

Таблица 1.2 Механические свойства стали 35 по ГОСТ 1050-88

|

Предел текучести Н/ мм2 sт

|

Предел прочности, Н/ мм2 sв

|

Относительное удлинение d, %

|

Относительное сужение ᴪ,%

|

Твердость НВ

|

|

315

|

530

|

20

|

45

|

229

|

.2 Определение типа производства и

его характеристика

Производим расчет типа производства на основании следующих исходных

данных:

деталь - тройник УЭС 08.00.615;

объем выпуска N, шт/год - 6000;

режим работы производства - односменный;

действительный фонд времени работы оборудования Фд, ч - 2016;

трудоемкость изготовления детали - Тшт-к, мин. (принимается по

данным базового технологического процесса механической обработки) - см. таблицу

1.3.

Месячная программа выпуска при работе в одну смену Nм, шт.

м

= N / 12 = 6000 / 12 = 500 шт.

Месячный фонд времени работы оборудования в одну смену Фм, ч.

Фм = Фд / 12 = 2016 / 12 = 168 ч.

Расчетное число единиц технологического оборудования Ср1, шт.,

необходимого для выполнения первой операции

Полученное

значение расчетного числа станков Ср1 округляем до большего

ближайшего целого числа в сторону увеличения, получая при этом расчетное

принятое число станков Спр1 = 1 для первой операции.

Фактический

расчетный коэффициент загрузки для первой операции Кз.ф1:

Число

операций, О1, шт., закрепленных за первым рабочим местом,

выполняемых на станке в течение одного месяца при работе в одну смену, значения

Оi округляются до целого числа в меньшую сторону:

Аналогично

определяем число операций закрепленных за рабочими местами по всем операциям

базового технологического процесса. Данные по расчетам приведены в таблице 1.3.

Таблица

1.3 - Определение типа производства по базовому варианту

технологического процесса механической обработки детали

|

Номер и наименование операции

|

Тшт-кi, мин.

|

Срi, шт.

|

Спрi, шт.

|

Кзфi

|

Oi, шт.

|

|

010 Круглопильно-отрезная

|

1,90

|

0,09

|

1

|

0,09

|

9

|

|

030 Автоматная токарная

|

1,183

|

0,059

|

1

|

0,059

|

13

|

|

050 Токарно-револьверная

|

5,278

|

0,262

|

1

|

0,262

|

3

|

|

060 Вертикально-сверлильная

|

0,585

|

0,029

|

1

|

0,029

|

27

|

|

065 Вертикально-сверлильная

|

0,364

|

0,018

|

1

|

0,018

|

44

|

|

070 Вертикально-сверлильная

|

0,213

|

0,011

|

1

|

0,011

|

72

|

|

080 Вертикально-сверлильная

|

0,247

|

0,012

|

1

|

0,012

|

66

|

|

090 Вертикально-сверлильная

|

0,404

|

0,020

|

1

|

0,020

|

40

|

|

Итого

|

10,174

|

-

|

8

|

0,501

|

274

|

Коэффициент закрепления операций Кз.о.:

что

согласно ГОСТ 3.1121-84 соответствует мелкосерийному типу производства, так как

20 < Кз.о. ≤ 40.

Средний

коэффициент загрузки оборудования Кз.ср

Количество

деталей разного типоразмера (число наименований деталей) m, шт., которые можно

обрабатывать на данном оборудовании (нормативный коэффициент загрузки для

среднесерийного производства принимаем Кзн=0,8)

Количество

деталей в партии для одновременного запуска nо.з, шт., определяется

упрощенным способом по формуле

где a

- периодичность запуска, дни; а = 2,5;5;11;22 и 66 дней; принимаем, а = 5 дней;р

- число рабочих дней в году, Dp = 254 дня.

Размер

партии должен быть скорректирован с учетом удобства планирования и организации

производства.

Корректировка

размера партии состоит в определении расчетного числа смен С, смен., на

обработку всей партии детали на рабочих местах

где Тшт-к

ср - среднее штучно-калькуляционное время по основным операциям

механической обработки, мин.

Фд.с

- действительный фонд времени работы оборудования в одну смену, мин.

Фд.с

= 60 × Фс = 60 × 7,67 =

460,2 мин.,

Фс

- продолжительность смены, Фд.с = 7,67 ч.

Расчетное

число смен округляется до целого числа, и принимаем Спр=1 смена,

затем определяется число деталей в партии n, шт.

Для

удобства планирования производства принимаем количество деталей в партии n =

290 шт.

1.3 Анализ технологичности конструкции детали

Совершенство конструкции машины характеризуется ее соответствием

современному уровню техники, экономичностью и удобствами в эксплуатации, а

также тем, в какой мере учтены возможности использования наиболее экономичных и

производительных технологических методов ее изготовления применительно к

заданному выпуску и условиям производства. Конструкцию машины, в которой эти

возможности полностью учтены, называют технологичной.

Улучшением технологичности конструкции можно увеличить выпуск продукции

при тех же средствах производства. Опыт машиностроения показывает, что путем

повышения технологичности конструкции машины можно получить дополнительно

сокращение ее трудоемкости на 15…25% и более, а себестоимость их изготовления

на 5…10%. По отдельным деталям эти показатели можно повысить еще больше.

Недооценка технологичности конструкции часто приводит к необходимости

корректировки, рабочих чертежей после их составления, удлинению сроков

подготовки производства и дополнительным издержкам производства.

Вопрос создания технологичных конструкций машин и их деталей необходимо

рассматривать как комплексный. Технологичная машина не представляет собой

арифметическую сумму деталей технологичной конструкции. При технологической

отработке конструктивных форм отдельных деталей необходимо их рассматривать во

взаимосвязи с другими и решать задачу комплексно.

По ГОСТ 14.201-83 обеспечение технологичности конструкции изделия

является функцией подготовки производства, предусматривающей взаимосвязанное

решение конструкторских и технологических задач, направленных на повышение

производительности труда, достижение оптимальных трудовых и материальных затрат

и сокращение времени на производство, в том числе монтаж вне

предприятия-изготовителя, техническое обслуживание и ремонт изделия.

Отработку конструкции на технологичность рекомендуется проводить в

следующем порядке: подобрать и проанализировать исходные материалы, требующиеся

для оценки технологичности конструкции; уточнить объем выпуска;

проанализировать показатели технологичности базовой конструкции; определить

показатели технологичности обрабатываемой детали; провести сравнительную оценку

и расчет уровня технологичности конструкции разрабатываемого изделия;

разработать мероприятия по улучшению показателей технологичности.

Оценка технологичности конструкции может быть двух видов: качественной и

количественной. Качественная оценка характеризует технологичность конструкции

обобщенно на основании опыта исполнителя и допускается на всех стадиях

проектирования как предварительная. Количественная оценка технологичности

конструкции изделия выражается числовым показателем и рациональна в том случае,

если эти показатели существенно влияют на технологичность рассматриваемой

конструкции.

1.3.1 Качественный анализ технологичности конструкции

детали

Деталь тройник УЭС 08.00.615 изготавливается из углеродистой стали Сталь

35 ГОСТ 1050-74. В качестве исходной заготовки используется горячекатаный

прокат, но также можно использовать один из методов обработки давлением, что

позволит уменьшить припуски на механическую обработку и сократить объем

материала.

С точки зрения механической обработки особых

трудностей деталь не представляет. Деталь технологична, проста по конструкции,

допускает применение высокопроизводительного технологического оборудования и

высокотехнических режимов обработки с применением стандартного и

унифицированного инструмента.

Конструктивная форма детали, и простановка размеров дают возможность

совмещения конструкторских, технологических и измерительных баз при выполнении

механических и контрольных операций. Требования к точности и шероховатости

соответствуют служебному назначению детали и не представляют технологических

трудностей.

Технологичность заготовки характеризуется возможностью её получения

наиболее рациональным для производственных условий способом.

Окончательное решение о рациональности способа получения заготовки можно

принять лишь после расчёта себестоимости детали по сравниваемым вариантам.

1.3.2 Количественная оценка технологичности конструкции детали

Технологический анализ конструкции обеспечивает улучшение

технико-экономических показателей разрабатываемого технологического процесса.

Поэтому технологический анализ - один из важнейших этапов технологической

разработки, в том числе и курсового проектирования. Основные задачи, решаемые

при анализе технологичности конструкции обрабатываемой детали, сводятся к

возможному уменьшению трудоемкости и металлоемкости, возможности обработки

детали высокопроизводительными методами. Таким образом, улучшение

технологичности конструкции позволять снизить себестоимость ее изготовления без

ущерба для служебного назначения.

Так как тройник УЭС 08.00.615 изготавливается из Стали 35, то в качестве

исходной заготовки используется горячекатаный прокат, но также можно

использовать один из методов обработки давлением, что позволит уменьшить

припуски на механическую обработку и сократить объем материала.

Количественная оценка технологичности конструкции детали характеризуется

коэффициентами точности обработки и шероховатости. Для их определения

необходимо рассчитать среднюю точность обработки и среднюю шероховатость

обработанных поверхностей. Данные для расчета сводим в таблицы 1.4 и 1.5 для

определения коэффициентов точности и шероховатости. В первой графе таблиц

указываются квалитеты обработанных поверхностей Ti и шероховатости обработанных

поверхностей Шi; во второй

- количество поверхностей или размеров ni с данной точностью или

шероховатостью; в третьей - произведение двух граф.

Таблица 1.4 - Определение среднего квалитета точности

|

Квалитет точности, Ti

|

Число поверхностей, ni

|

Ti ´ ni

|

|

11

|

1

|

11

|

|

13

|

1

|

13

|

|

14

|

11

|

154

|

|

Итого:

|

13

|

178

|

Среднее значение квалитета точности определяется по формуле

Коэффициент

точности определяется по формуле

Деталь

тройник УЭС 08.00.615 технологична по точности, так как Ктч>0,8.

Таблица

1.5 - Определение коэффициента шероховатости

|

Шi

|

ni

|

Шi ´ ni

|

|

3,2

|

1

|

3,2

|

|

5

|

2

|

10

|

|

20

|

9

|

180

|

|

40

|

1

|

40

|

|

Итого:

|

13

|

233,2

|

|

|

|

|

Среднее значение шероховатости определяется по формуле

Коэффициент

шероховатости определяется по формуле

Деталь

тройник УЭС 08.00.615 технологична по шероховатости, так как Кш<0,32.

Коэффициент

использования материала для изготовления детали определяется по формуле

где q -

масса детали, q=0,12 кг;

Q - масса

заготовки, Q=0,4 кг.

Тогда

коэффициент использования материала будет равен

Нормативный

коэффициент составляет 0,45, поэтому деталь тройник УЭС 08.00.615 не является

технологичной, так как Ким < 0,45.

Качественный

и количественный анализ технологичности показывают, что деталь тройник УЭС

08.00.615 достаточно технологична.

.4 Выбор и технико-экономическое

обоснование метода получения заготовки

В базовом технологическом процессе механической обработки детали тройник

УЭС 08.00.615 в качестве заготовки применяется горячекатаный прокат. Данный

метод является наиболее распространенным, но часто приводит к перерасходу

материала детали.

Производим расчет себестоимости заготовки из проката по формуле

деталь заготовка припуск резание

где М - затраты на материал заготовки, руб.;

∑Со.з - технологическая себестоимость операций правки, калибрования

прутков, разрезки на штучные заготовки, руб.

Затраты на материал определяются по массе проката, требующегося на

изготовление детали, и массе сдаваемой стружки. При этом необходимо учитывать

стандартную длину прутков и отходы в результате некратности длины заготовок

этой стандартной длине

где Q - масса заготовки, Q=0,4 кг;- цена 1 кг материала заготовки, для

стали 35 принимаем S=8720 руб.- масса готовой детали, q=0,12 кг;отх - цена 1 т

отходов, для отходов стали 35 принимаем Sотх=10% * 8720 = 872 руб.

Стоимость заготовки из проката

В качестве второго (предлагаемого) варианта получения заготовки принимаем

паковку, получаемую при помощи штамповки на молотах.

Стоимость заготовок можно с достаточной для проектирования точностью

определить по формуле:

,

,

где

С - базовая стоимость 1 т заготовок, руб.; Сi=23 600

000 руб.;

Q - масса

заготовки, Q=0,4 кг;

q - масса

готовой детали, q=0,12 кг;

Кт,

Кс, Кв, Км, Кп - коэффициенты,

зависящие от класса точности, группы сложности, массы, марки материала и объема

производства заготовок.

Sотх - цена 1 тонны отходов, Sотх=2 360 000 руб.

Тогда

стоимость заготовки будет равна:

.

.

Годовой экономический эффект от замены метода получения заготовки

составит

Расчет себестоимости заготовок, получаемых из проката и штамповкой,

позволяет сделать вывод, что для дальнейшей разработки целесообразно принять

поковку, получаемую из проката, так как ее себестоимость ниже.

1.5 Анализ базового и технико-экономическое

обоснование предлагаемого вариантов технологического процесса обработки детали

Базовый технологический процесс механической обработки детали состоит из

8 операций механической обработки и представлен в таблице 1.6.

Таблица 1.6 - Базовый технологический процесс механической обработки

детали тройник УЭС 08.00.615

|

Номер и наименование операции

|

Норма времени, мин.

|

Модель оборудования

|

|

010 Круглопильно-отрезная

|

1,9

|

8Г662

|

|

030 Автоматная токарная

|

1,183

|

1Б240-6

|

|

050 Токарно-револьверная

|

5,278

|

1Г340П

|

|

060 Вертикально-сверлильная

|

0,585

|

2Н125

|

|

065 Вертикально-сверлильная

|

0,364

|

2Н125

|

|

070 Вертикально-сверлильная

|

0,213

|

2Н125

|

|

080 Вертикально-сверлильная

|

0,239

|

ПК-203

|

|

090 Вертикально-сверлильная

|

0,387

|

2Н125

|

В начале базового технологического процесса выполняется

круглопильно-отрезная операция на станке модели 8Г662 по обработке наружной

поверхности и торца (точение поверхности и торца). Далее на последующих

операциях на токарных станках модели 1Б240-6 и 1Г340П производится токарная

обработка внутренних отверстий тройника (черновая и чистовая) с одной и со

второй стороны с подрезкой торцов и обработкой поверхности (точение

поверхности). Далее на танках 2Н125 и ПК-203 производится

вертикально-сверлильная операция, предназначенная для выполнения операций

сверления, зенкерования, зенкования. В конце технологического процесса

выполняется операция контроля.

В качестве улучшения техпроцесса предлагаю внести следующие изменения:

. В качестве заготовки использовать паковку, полученную штамповкой на

молотах.

. Уберем операцию 010 Круглопильно-отрезная и заменим операцию 030

Автоматная токарная на операцию Токарная с ЧПУ, заменив станок 1Б240-6 на

станок CL - 15/250.

Предлагаемый вариант механической обработки детали тройник УЭС 08.00.615

представлен в таблице 1.7.

Таблица 1.7 - Предлагаемый вариант механической обработки детали тройник

УЭС 08.00.615

|

Номер и наименование операции

|

Норма времени, мин.

|

Модель оборудования

|

|

010 Токарная с ЧПУ

|

1,183

|

CL-15/250

|

|

020 Токарно-револьверная

|

5,278

|

1Г340П

|

|

030 Вертикально-сверлильная

|

0,585

|

2Н125

|

|

040 Вертикально-сверлильная

|

0,364

|

2Н125

|

|

050 Вертикально-сверлильная

|

0,213

|

2Н125

|

|

060 Вертикально-сверлильная

|

0,239

|

ПК-203

|

|

070 Вертикально-сверлильная

|

0,387

|

2Н125

|

Прежде чем принять решение о методах и последовательности обработки

отдельных поверхностей детали и составить технологический маршрут изготовления

всей детали, необходимо произвести расчеты экономической эффективности

отдельных вариантов и выбрать из них наиболее рациональный для данных условий

производства. Критерием оптимальности является минимум приведенных затрат на

единицу продукции.

При выборе варианта технологического маршрута приведенные затраты могут

быть определены в виде удельных величин на 1 ч работы оборудования. В качестве

себестоимости рассматривается технологическая себестоимость, которая включает

изменяющиеся по вариантам статьи затрат. Часовые приведенные затраты можно

определить по формуле

где Сз

- основная и дополнительная зарплата с начислениями, руб./час;

Сч.з

- часовые затраты по эксплуатации рабочего места, руб./час;

Ен

- нормативный коэффициент экономической эффективности капитальных вложений, в

машиностроении Ен=0,15;

Кс,

Кз - удельные часовые капитальные вложения в станок и здание

соответственно, руб./час.

Основная

и дополнительная зарплата с начислениями и учетом многостаночного обслуживания

рассчитывается по формуле

где e - коэффициент, учитывающий дополнительную зарплату, равную 15%,

начисления на социальное страхование и налоги 38% и приработок к основной

зарплате в результате перевыполнения норм на 20 %, тогда

Стф

- часовая тарифная ставка станочника-сдельщика соответствующего разряда;

k - коэффициент,

учитывающий зарплату наладчика;

у

- коэффициент, учитывающий оплату рабочего при многостаночном обслуживании, при

обслуживании одного станка y=1,0.

Часовые

затраты по эксплуатации рабочего места

где  - практические часовые затраты на базовом рабочем

месте,

- практические часовые затраты на базовом рабочем

месте,

=12400 руб./час;

=12400 руб./час;

kм - коэффициент, показывающий во сколько раз затраты,

связанные с работой данного станка, больше, чем аналогичные расходы у базового

станка.

Капитальные

вложения в станок

где Ц

- балансовая стоимость станка, определяемая как сумма оптовой цены станка и

затрат на транспортирование и его монтаж, составляющих 10…15% оптовой цены

станка, руб.;д - действительный годовой фонд времени работы станка;

ηз -

коэффициент загрузки станка.

Капитальные

вложения в здание

где F

- производственная площадь, занимаемая станком с учетом проходов, м2;

Цзд

- стоимость 1 м2 производственной площади.

где f

- площадь станка в плане, м2;f - коэффициент, учитывающий

проходы, проезды и др.

Технологическая

себестоимость операции механической обработки

где Тшт-к

-штучно-калькуляционное время на операцию, мин.;

kв - коэффициент выполнения норм.

Определим

приведенные часовые затраты на отличающихся операциях механической обработки и

технологическую себестоимость выполняемых операций.

Базовый

вариант технологического процесса.

Произведем

расчет для операции 010 Круглопильно-отрезная.

Применяемое

оборудование - токарный станок модели 8Г662 стоимостью Ц = 217500000 руб.; IV

разряд работ; стоимость производственной площади  =5400000

руб.; площадь станка в плане f = 6,006 м2; коэффициент, учитывающий

дополнительную производственную площадь проходов, проездов и др. Кf =

2,5; производственная площадь, занимаемая станком с учетом проходов F=f∙Кf=

6,006∙2,5 = 15,015 м2; коэффициент, показывающий, во сколько

раз затраты, связанные с работой данного станка, больше, чем аналогичные

расходы у базового станка Км=2,5; штучно-калькуляционное время на операцию Тшк

= 1,9 мин.

=5400000

руб.; площадь станка в плане f = 6,006 м2; коэффициент, учитывающий

дополнительную производственную площадь проходов, проездов и др. Кf =

2,5; производственная площадь, занимаемая станком с учетом проходов F=f∙Кf=

6,006∙2,5 = 15,015 м2; коэффициент, показывающий, во сколько

раз затраты, связанные с работой данного станка, больше, чем аналогичные

расходы у базового станка Км=2,5; штучно-калькуляционное время на операцию Тшк

= 1,9 мин.

Основная

и дополнительная зарплата с начислениями и учетом многостаночного обслуживания:

руб/час.

руб/час.

Часовые

затраты по эксплуатации рабочего места:

руб/час

руб/час

Капитальные

вложения в станок:

руб/час

руб/час

Капитальные

вложения в здание:

руб/час

руб/час

Часовые

приведенные затраты:

руб/час

руб/час

Технологическая

себестоимость операции механической обработки:

руб.

руб.

Произведем

расчет для операции 030 Автоматная токарная.

Применяемое

оборудование - токарный станок модели 1Б240-6 стоимостью Ц = 1015000000 руб.; IV

разряд работ; стоимость производственной площади  =5400000

руб.; площадь станка в плане f = 10,7975 м2; коэффициент, учитывающий

дополнительную производственную площадь проходов, проездов и др. Кf =

2; производственная площадь, занимаемая станком с учетом проходов F=f∙Кf=10,7975∙2=21,595

м2; коэффициент, показывающий, во сколько раз затраты, связанные с

работой данного станка, больше, чем аналогичные расходы у базового станка

Км=0,9; штучно-калькуляционное время на операцию Тшк = 1,183 мин.

=5400000

руб.; площадь станка в плане f = 10,7975 м2; коэффициент, учитывающий

дополнительную производственную площадь проходов, проездов и др. Кf =

2; производственная площадь, занимаемая станком с учетом проходов F=f∙Кf=10,7975∙2=21,595

м2; коэффициент, показывающий, во сколько раз затраты, связанные с

работой данного станка, больше, чем аналогичные расходы у базового станка

Км=0,9; штучно-калькуляционное время на операцию Тшк = 1,183 мин.

Основная

и дополнительная зарплата с начислениями и учетом многостаночного обслуживания:

Часовые

затраты по эксплуатации рабочего места:

руб/час

руб/час

Капитальные

вложения в станок:

руб/час

руб/час

Капитальные

вложения в здание:

руб/час

руб/час

Часовые

приведенные затраты:

руб/час

руб/час

Технологическая

себестоимость операции механической обработки:

руб.

руб.

Предлагаемый

вариант технологического процесса

В

предлагаемом варианте операция Круглопильно-отрезная отсутствует. Операция 030

Автоматная токарная заменена на операцию 010 Токарная с ЧПУ.

Произведем

расчет для операции 010 Токарная с ЧПУ

Применяемое

оборудование - токарно-винторезный станок с ЧПУ модели CL-15/250

стоимостью Ц = 733700000 руб.; IV разряд работ; стоимость производственной площади  =5400000 руб.; площадь станка в плане f =

10,7975 м2; коэффициент, учитывающий дополнительную производственную

площадь проходов, проездов и др. Кf = 2; производственная площадь,

занимаемая станком с учетом проходов F=f∙Кf=10,7975∙2=21,595

м2; коэффициент, показывающий, во сколько раз затраты, связанные с

работой данного станка, больше, чем аналогичные расходы у базового станка

Км=1,3; штучно-калькуляционное время на операцию Тшк = 1,183 мин.

=5400000 руб.; площадь станка в плане f =

10,7975 м2; коэффициент, учитывающий дополнительную производственную

площадь проходов, проездов и др. Кf = 2; производственная площадь,

занимаемая станком с учетом проходов F=f∙Кf=10,7975∙2=21,595

м2; коэффициент, показывающий, во сколько раз затраты, связанные с

работой данного станка, больше, чем аналогичные расходы у базового станка

Км=1,3; штучно-калькуляционное время на операцию Тшк = 1,183 мин.

Основная

и дополнительная зарплата с начислениями и учетом многостаночного обслуживания:

руб/час.

руб/час.

Часовые

затраты по эксплуатации рабочего места:

руб/час

руб/час

Капитальные

вложения в станок:

руб/час

руб/час

Капитальные

вложения в здание:

руб/час

руб/час

Часовые

приведенные затраты:

руб/час

руб/час

Технологическая

себестоимость операции механической обработки:

руб.

руб.

Приведенная

годовая экономия (экономический эффект на программу) (руб.):

Э

=  (174314 - 92745)·6000 = 489 414 000 (руб.)

(174314 - 92745)·6000 = 489 414 000 (руб.)

Данный

расчет показывает, что предлагаемый вариант технологического процесса

экономически выгоден.

.6

Расчет припусков на обработку

Для

правильного выбора размеров заготовки необходимо произвести расчет припусков на

механическую обработку. Производим расчет припусков при помощи

расчетно-аналитического метода для наиболее точной поверхности детали тройник

УЭС 08.00.615 Æ20Н10+0,084.

Заготовка

- прокат,масса заготовки - 0,12 кг. Технологический маршрут обработки

поверхности Æ20Н10+0,084состоит из сверления и

зенкерования.

Технологический

маршрут обработки отверстияÆ20Н10+0,084записываем

в расчетную таблицу 1.10.

Таблица

1.10 - Расчет припусков и предельных размеров по технологическим переходам

|

Технологические переходы обработки поверхности Æ20Н10+0,084

|

Элементы припуска, мкм

|

Расчетный припуск2Zmin,мкм

|

Расчетный размер dp, мм

|

Допуск δ,мкм

|

Предельные значения размеров, мм

|

Предельные значения припусков, мкм

|

|

Rz

|

T

|

ρ

|

ε

|

|

|

|

dmin

|

dmax

|

|

|

|

Сверление

|

40

|

60

|

34

|

--

|

--

|

19,296

|

130

|

19,426

|

19,296

|

--

|

--

|

|

Зенкерование

|

30

|

40

|

0,155

|

250

|

2×352

|

20,000

|

84

|

20,084

|

20,000

|

704

|

658

|

|

Итого

|

-

|

-

|

-

|

-

|

-

|

-

|

-

|

-

|

-

|

704

|

658

|

Суммарное значение пространственных отклонений можно определить по

формуле

где  - удельное смещения оси отверстия при сверлении, мкм;

- удельное смещения оси отверстия при сверлении, мкм;

- удельный увод оси отверстия при сверлении, мкм/мм;

- удельный увод оси отверстия при сверлении, мкм/мм;

- длина детали.

- длина детали.

Суммарное значение пространственных отклонений

Остаточные пространственные отклонения на обработанных поверхностях,

имевших исходные отклонения, являются следствием копирования погрешностей при

обработке и определяются по формуле

где kу - коэффициент уточнения формы.

Для зенкерования kу=0,005 тогда получим, для

зенкерования r=0,005×31=0,155 мкм;.

Погрешность установки при зенкеровании по таблицы будет равной:

На

основании записанных в таблице данных производим расчет минимальных значений

межоперационных припусков, пользуясь основной формулой

Минимальный

припуск под зенкерование

Графа

«Расчетный размер» dр

заполняется начиная с конечного (чертежного) размера последовательным

вычитанием расчетного минимального припуска каждого технологического перехода.

Тогда получим следующие расчетные размеры:

для

зенкерованияdр2=20,000

мм;

для

сверленияdр1=20,000

- 0,704 =19,296мм.

Для

сверления значение допуска составляет d1= 130мкм, для зенкерования d2=84 мкм.

В

графе «Предельный размер» наименьшее значение dmin

получается по расчетным размерам, округленным до точности допуска

соответствующего перехода. Наибольшие предельные размеры dmax определяются из наименьших предельных размеров

прибавлением допусков соответствующих переходов.

Таким

образом, получаем следующие предельные размеры:

для

зенкерованияdmax= 20,084мм; dmin= 20,000 мм;

для

сверления dmax= 19,426мм; dmin= 19,296мм.

Максимальные

значения припусков  определяем как разность наибольших предельных

размеров и минимальные предельные значения припусков

определяем как разность наибольших предельных

размеров и минимальные предельные значения припусков  равны разности наименьших предельных размеров

выполняемого и предшествующего переходов

равны разности наименьших предельных размеров

выполняемого и предшествующего переходов

Тогда

для зенкерования

Все

результаты проведенных расчетов заносим в таблицу 1.10.

Производим

проверку правильности выполненных расчетов используя формулы

Так

как проверка выполняется, следовательно, расчет выполнен верно.

На

основании данных расчета строим схему графического расположения припусков и

допусков по обработке поверхности Æ20Н10+0,084

детали фланец УЭС 0200643 (рисунок 1.2).

dmax

зенкерования 20,084 мкм

dmin

зенкерования 20,000мкм

δ зенкерования 84 мкм

dmax

сверления 20,296 мкм

dmin

сверления 19,426 мкм

δ сверления 130мкм

Zпрmax 658 мкм

Zпрmin 704 мкм

Рисунок

1.2 - Схема графического расположения припусков и допусков на обработку

поверхности Æ20Н10+0,084 фланца УЭС 0200643.

.7

Расчет режимов резания

Производим

расчет режимов резания с использованием расчетно-аналитического метода для

точения поверхности тройник УЭС 08.00.615 на операции 010 Токарная с ЧПУ.

Глубина резания при черновом точении и отсутствии ограничений по мощности

оборудования, жесткости технологической системы принимается равной припуску на

обработку t=2 мм.

Подача

при черновом точении принимается максимально допустимой по мощности

оборудования, жесткости технологической системы, прочности режущей пластины и

прочности державки. Рекомендуемая подача при обработке легированной

конструкционной стали S=0,4…0,5 мм/об, принимаем S=0,45 мм/об.

Скорость

резания при наружном продольном и поперечном точении и растачивании

рассчитывают по эмпирической формуле

где Сv

- коэффициент, Сv=350;

x, y, m -

показатели степени, x=0,15; y=0,35; m=0,20;

Т

- среднее значение периода стойкости, Т=60 мин.

Kv -

коэффициент, является произведением коэффициентов

где Kмv

- коэффициент, учитывающий влияние материала заготовки;

Kпv

- коэффициент, учитывающий влияние состояния поверхности, при обработке поковок

Kпv=0,8;

Kиv

- коэффициент, учитывающий влияние материала инструмента, при обработке твердым

сплавом Т15К6 Kиv=1,0.

Коэффициент

на обрабатываемый материал при обработке стали

где Kг - коэффициент, характеризующий группу стали по

обрабатываемости, Kг=0,95;

nv -

показатель степени, при обработке стали, nv=1,0.

Тогда

скорость резания будет равна

Частота

вращения шпинделя станка определяется по формуле

По

паспорту станка принимаем nд=500 мин-1.

Тогда

действительная скорость резания будет равна

Силу

резания принято раскладывать на составляющие силы, направленные по осям

координат станка (тангенциальную Рz,

радиальную Ру и осевую Рх). При наружном продольном и

поперечном точении, растачивании, отрезании, прорезании пазов и фасонном

точении эти составляющие рассчитывают по формуле

где Ср

- коэффициент, Срz=300; Срy=243; Срx=339;

x, y, n -

показатели степени, xz=1,0; yz=0,75; nz=-0,15; xy=0,9; yy=0,6;

ny=-0,3; xx=1,0; yx=0,5; nx=-0,4;

Kр - поправочный коэффициент, представляющий собой

произведение ряда коэффициентов, учитывающих фактические условия обработки

где n -

показатель степени, при обработке твердым сплавом, n=0,75.

Мощность

резания рассчитывают по формуле

Расчет

длины рабочего хода

где Lрез - длина резания, Lрез=30 мм;

у

- подвод, врезание и перебег инструмента, мм;

Lдоп=0

Подвод,

врезание и перебег инструмента определяется по формуле

где уподв

- длина подвода, мм;

уврез

- длина врезания, уврез=2,0 мм;

уп

- длина перебега, мм.

При

обработке поковок в упор уподв+уп=3,0 мм, тогда

Расчет

основного машинного времени обработки

Теперь

производим расчет режимов резания с использованием табличного метода для

подрезания торца детали фланец УЭС 0117611 на операции 010 Токарная с ЧПУ.

Глубина резания при отсутствии ограничений по мощности оборудования, жесткости

технологической системы принимается равной припуску на обработку t =

1,5 мм, диаметр обработки d = 148 мм.

1.Расчёт длины рабочего хода

p.х=Lрез+у+Lдоп

где Lрез - длина резания;

y -

подвод, врезание и перебег инструмента, мм;

Lдо п-

дополнительная длина хода, вызванная в отдельных случаях особенностью наладки и

конфигурацией детали, Lдоп=0

Подвод, врезание и перебег инструмента определяется по формуле

у = уподв+уврез+уп

где, уподв - длина подвода, мм;

уврез - длина врезания, уврез = 1 мм;

уп - длина перебега, мм

При обработке проката на проход уподв + уп = 4 мм, тогда

у = 1 + 4 = 5 мм;

Lр.х =

31 + 5 + 0 = 36 мм

Назначение подачи суппорта на оборот шпинделя Sо, мм/об:

а) определение рекомендуемой подачи по нормативам So=0,2…0,4 мм/об;

б) уточнение по паспорту станка модели 16К20Ф3, для повышения качества

обработки поверхности принимаем поперечную подачу Sо = 0,2 мм/об.

.Определение стойкости инструмента по нормативам. Стойкость в минутах

резания определяется по формуле:

Тр = λ∙Тм

где Тм - стойкость в минутах машинной работы станка, Тм = 60мин;

λ - коэффициент времени резания.

λ= =

= = 0,86,

= 0,86,

Так как λ > 0,7, то принимаем Тр = Тм = 60 мин.

.Расчёт скорости резания V,

м/мин и числа оборотов шпинделя η в минуту:

а) определение рекомендуемой скорости резания по нормативам

= Vтабл∙К1∙К2∙К3,

Где Vтабл - табличное значение скорости

резания, при обработке стали твердым сплавом Vтабл=57 м/мин;

К1 - коэффициент, зависящий от обрабатываемого материала, К1=0,9

К2 - коэффициент, зависящий от стойкости и марки твердого сплава, К2=1,15

К3 - коэффициент, зависящий от вида обработки, К3=1,0

V=57∙0,9∙1,15∙1,0

= 59 м/мин

б) расчет рекомендуемого числа оборотов шпинделя станка

n=  =

=  = 127

= 127

в) уточнение числа оборотов шпинделя по паспорту станка. По паспорту

станка 16К20Ф3 принимаем n =

150 ;

;

г) уточнение скорости резания по принятому числу оборотов шпинделя

=  =

=  = 69,7 м/мин

= 69,7 м/мин

.Расчёт основного машинного времени обработки

o1=  =

=  = 1,2мин

= 1,2мин

Аналогично производится расчет режимов резания по остальным операциям

проектируемого технологического процесса механической обработки детали фланец

УЭС 0117611 и полученные значения заносятся в сводную таблицу 1.11.

Таблица 1.11 - Сводная таблица по режимам резания

|

Номер перехода

|

D, мм

|

t, мм

|

Lр.х, мм

|

Sо, мм/об

|

V, м/мин

|

n, мин-1

|

Sм, мм/мин

|

То, мин

|

Nрез, кВт

|

|

010 Токарная с ЧПУ

|

|

2

|

57,0

|

2,0

|

35

|

0,25

|

69,5

|

500

|

125

|

0,28

|

1,6

|

|

3

|

46,5

|

0,5

|

32

|

0,10

|

84,8

|

600

|

60

|

0,53

|

2,2

|

|

4

|

46,5

|

1,9

|

3

|

0,10

|

67,1

|

400

|

40

|

0,08

|

1,8

|

|

5

|

31,4

|

0,7

|

64

|

0,10

|

59,2

|

600

|

60

|

1,07

|

1,5

|

|

6

|

148

|

2,0

|

36

|

0,10

|

69,7

|

150

|

30

|

2,4

|

1,7

|

|

7

|

94,5

|

1,5

|

7,0

|

0,10

|

74,2

|

250

|

50

|

0,28

|

1,7

|

|

8

|

45,0

|

1,5

|

9,0

|

0,10

|

63,6

|

450

|

90

|

0,2

|

1,6

|

|

9

|

35,0

|

1,0

|

8,0

|

0,10

|

74,4

|

650

|

97,5

|

0,12

|

1,7

|

|

10

|

37,0

|

1,4

|

4,0

|

0,05

|

46,5

|

400

|

20

|

0,20

|

1,2

|

|

11

|

35,0

|

1,8

|

65

|

950

|

8,0

|

-

|

-

|

0,20

|

0,20

|

|

020 Токарно-револьверная

|

|

2

|

16,0

|

8,0

|

11,0

|

0,04

|

17,8

|

355

|

14,2

|

0,87

|

0,1

|

|

3

|

12,5

|

6,2

|

0,1

|

17,7

|

450

|

45

|

0,71

|

0,2

|

|

4

|

14

|

0,75

|

48

|

1,0

|

7,9

|

180

|

270

|

0,27

|

0,1

|

|

5

|

45

|

0,25

|

23

|

0,5

|

28,3

|

200

|

100

|

0,6

|

1,1

|

|

6

|

148

|

0,25

|

30

|

0,05

|

116,2

|

250

|

25

|

2,4

|

3,0

|

|

030 Вертикально-сверлильная

|

|

2

|

95

|

0,1

|

5

|

0,05

|

149,2

|

500

|

25

|

0,2

|

3,9

|

|

040 Вертикально-сверлильная

|

|

2

|

14

|

0,75

|

48

|

1,0

|

7,9

|

180

|

270

|

0,27

|

0,1

|

|

050 Вертикально-сверлильная

|

|

2

|

95

|

0,1

|

5

|

0,05

|

149,2

|

500

|

25

|

0,2

|

3,9

|

|

060 Вертикально-сверлильная

|

|

2

|

37,0

|

1,4

|

4,0

|

0,05

|

46,5

|

400

|

20

|

0,20

|

1,2

|

|

070 Вертикально-сверлильная

|

|

2

|

45

|

0,25

|

23

|

0,5

|

28,3

|

200

|

100

|

0,6

|

1,1

|

|

|

|

|

|

|

|

|

|

|

|

|

1.8 Техническое нормирование

Технические нормы времени в условиях массового и серийного производства

устанавливаются расчетно-аналитическим методом. В серийном производстве

определяется норма штучно-калькуляционного времени . В серийном производстве

определяется норма штучно-кальуляционного времени Тш-к:

,

,

где

Тшт - штучное время;

Тшт=То+Тв+Тоб+Тот,

где

Тп-з - подготовительно-заключительное время, мин;

n - количество

деталей в настроечной партии, шт.;

То

- основное время, мин;

Тв

- вспомогательное время, мин;

Tот - время перерывов на отдых и личные надобности, мин.

Вспомогательное

время состоит из затрат времени на отдельные приемы:

Тв

= Тус + Тзо + Туп + Тиз,

где

Тус - время на установку и снятие детали, мин;

Тзо

- время на закрепление и открепление детали, мин;

Туп

- время на приемы управления, мин;

Тиз

- время на измерение детали, мин;

Тоб

- время на обслуживание рабочего места, мин.

Время

на обслуживание рабочего места Тоб слагается из времени на

организационное обслуживание и времени на техническое обслуживание рабочего

места:

Тоб

=Ттех + Торг.

Основное

время То вычисляется на основании принятых режимов резания. Нормативы

вспомогательного времени, принимаем [2].

Оперативное

время:

Топ

= То + Тв,

В

серийном производстве время на обслуживание рабочего места и отдых по

отдельности не определяются, дается сумма этих двух составляющих в процентах от

оперативного времени

где Топ

- оперативное время, мин.;

Поб.от

- затраты времени на отдых и обслуживание рабочего места, %.

Произведем

расчет технической нормы времени для операции 010 "Токарная с ЧПУ",

выполняемой на станке модели 16А20Ф3С39. Основное время на операцию

определяется при расчете режимов резания То=2,58 мин.

Подготовительно-заключительное время Тп.з = 18 мин. Время на

установку и снятие детали, закрепление ее и открепление в приспособлении Ту.с+Тз.о=

0,23 мин.Время на приемы управления включить и выключить станок, подвести и

отвести инструмент Туп = 0,01+0,025=0,035 мин. Время, затрачиваемое

на измерение детали Тиз = 0,12 мин.

Тогда

вспомогательное время будет равно

Тв=

(0,12+0,23+0,035)·1,85= 0,39 мин.

Находим

оперативное время на операцию

Топ

=  = 2,58+0,39=3,29 мин.

= 2,58+0,39=3,29 мин.

Время

на обслуживание рабочего места и отдых составляет 6,5% от оперативного времени,

тогда:

Тоб.от

= (3,29×6,5)/100 = 0,21 мин.,

Тогда

норма штучного времени на токарно-копировальную операцию составит

Тшт=3,29

+0,21=3,5 мин.

Норма

штучно-калькуляционного времени на операцию составит

Результаты

определения времени заносим в таблицу 1.10 для всех операций.

Таблица

1.10 - Сводная таблица технических норм времени

В

минутах

|

Номер и наименование операции

|

То

|

Тв

|

Топ

|

Тоб.от

|

Тшт

|

Тпз

|

Тш-к

|

|

010 Токарная с ЧПУ

|

2,58

|

0,39

|

3,29

|

0,21

|

3,51

|

18

|

3,78

|

|

020 Токарно-револьверная

|

4,76

|

0,39

|

5,47

|

0,36

|

5,83

|

18

|

6,10

|

|

030 Вертикально-сверлильная

|

4,28

|

0,3

|

4,84

|

0,27

|

5,10

|

8

|

5,22

|

|

040 Вертикально-сверлильная

|

3,08

|

0,26

|

3,56

|

0,2

|

3,76

|

8

|

3,88

|

|

050 Вертикально-сверлильная

|

3,68

|

0,23

|

4,11

|

0,25

|

4,35

|

14

|

4,57

|

|

060 Вертикально-сверлильная

|

2,72

|

0,3

|

1,92

|

0,15

|

3,54

|

23

|

3,89

|

|

070 Вертикально-сверлильная

|

2,6

|

0,37

|

2,13

|

0,14

|

4,21

|

8

|

4,64

|

.9 Выбор оборудования и расчет его

количества

Правильный выбор оборудования определяет его рациональное использование.

При выборе станков для разработанного технологического процесса этот фактор

должен учитываться таким образом, чтобы исключить их простои, т.е. нужно

выбирать станки по производительности. С этой целью определяют наряду с другими

технико-экономическими показателями критерии, показывающие степень

использования каждого станка в отдельности и всех вместе по разработанному

технологическому процессу.

Для механической обработки детали тройник УЭС 08.00.615 принимаем

следующие модели станков:

|

010 Токарная с ЧПУ

|

CL-15/250

|

|

020 Токарно-револьверная

|

1Г340П

|

|

030 Вертикально-сверлильная

|

2Н125

|

|

040 Вертикально-сверлильная

|

2Н125

|

|

050 Вертикально-сверлильная

|

2Н125

|

|

060 Вертикально-сверлильная

|

ПК-203

|

|

070 Вертикально-сверлильная

|

2Н125

|

Для каждого станка в технологическом процессе должны быть подсчитаны

коэффициент загрузки и коэффициент использования станка по основному времени.

Коэффициент загрузки определяется как отношение расчетного количества

станков, занятых на данной операции к принятому

Расчетное

количество станков определяется по формуле

Коэффициент

использования оборудования по основному времени свидетельствует о доле

машинного времени в общем времени работы станка и определяется как отношение

основного времени на операции к штучному

Использование

станков по мощности привода характеризуется коэффициентом использования

оборудования по мощности, который представляет собой отношение необходимой

мощности на приводе станка к мощности установленного электродвигателя

где Nрез - мощность резания, кВт.

Аналогично

производим расчет коэффициентов использования оборудования по остальным

операциям технологического процесса и полученные значения заносим в таблицу

1.11.

Таблица

1.11 - Определение коэффициентов использования оборудования

|

Номер операции

|

То, мин.

|

Тшт-к, мин.

|

Тшт, мин.

|

Nрез, кВт

|

Nпр, кВт

|

Nдв

|

hз,%

|

hо, %

|

hм,%

|

|

010

|

2,58

|

3,78

|

3,51

|

3,7

|

4,69

|

11

|

6,3

|

73,5

|

42,6

|

|

020

|

4,76

|

6,10

|

5,83

|

2,8

|

3,5

|

11

|

10,1

|

81,6

|

31,8

|

|

030

|

4,28

|

5,22

|

5,10

|

0,72

|

0,9

|

5,5

|

8,6

|

83,9

|

16,4

|

|

040

|

3,08

|

3,88

|

3,76

|

0,96

|

1,2

|

13

|

6,4

|

81,9

|

9,2

|

|

050

|

3,68

|

4,57

|

4,35

|

2,48

|

3,1

|

11

|

7,6

|

84,6

|

28,2

|

|

060

|

2,72

|

3,89

|

3,54

|

1,68

|

2,1

|

7,5

|

6,4

|

76,8

|

28,0

|

|

070

|

2,6

|

4,64

|

4,21

|

1,57

|

1,3

|

11

|

7,6

|

84,7

|

28,2

|

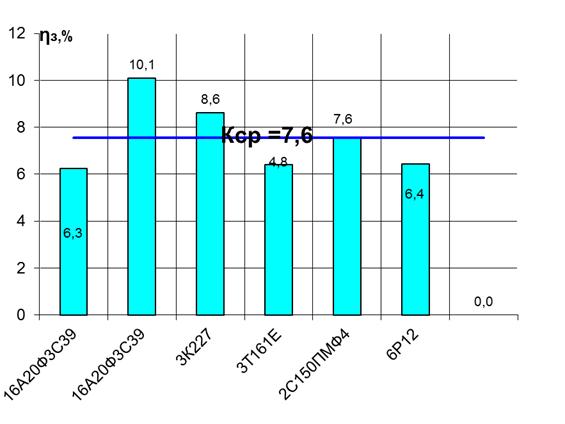

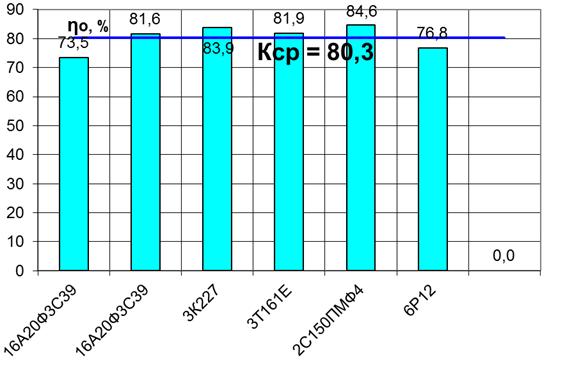

Определяем средние значения коэффициентов использования оборудования

Графики

служат наиболее наглядным средством оценки технико-экономической эффективности

разработанного технологического процесса. Для технологического процесса

механической обработки детали тройник УЭС 08.00.615 строим на рисунках 1.2-1.4

следующие графики: 1) загрузки оборудования; 2) использования оборудования по

основному времени; 3) использования станков по мощности привода.

Рисунок

1.2 - График загрузки оборудования

Рисунок

1.3 - График использования оборудования по основному времени

Рисунок

1.4 - График использования оборудования по мощности.

ГЛАВА 2. КОНСТРУКТОРСКИЙ РАЗДЕЛ

2.1 Станочное приспособление

.1.1 Назначение и описание конструкции

приспособления

Данное приспособление «наладка на скальчатый кондуктор» применяется на

операции 030 Вертикально-сверлильная для закрепления заготовки детали УЭС

08.00.615 на станке модели 2Н125.

Скальчатый кондуктор состоит из постоянных нормализованных и сменных

узлов (наладок) и деталей. Постоянными узлами и деталями скальчатого кондуктора

является корпус, две или три скалки, установленные в корпусе для закрепления

кондукторной плиты, постоянная кондукторная плита и механизм для перемещения

скалок с постоянной кондукторной плитой вниз при зажиме и вверх при разжиме

обрабатываемой детали.

К сменным узлам и деталям скальчатого кондуктора относятся сменные

наладки для установки обрабатываемых заготовок и сменные кондукторные плиты, в

которых смонтированы кондукторные втулки. Сменные наладки устанавливают,

фиксируют и закрепляют на столе корпуса кондуктора, а сменную кондукторную

плиту - на нижней плоскости постоянной кондукторной плиты.

Данное станочное приспособление крепления заготовки по внутренней

поверхности, т.к. заготовка имеет отверстие, в котором размещаются кулачки.

Графическая часть курсового проекта содержит сборочный чертеж

приспособления для сверления отверстий.

.1.2 Расчет приспособления на точность

С использованием приспособления производится сверление отверстия. На

данной операции необходимо выдержать размеры Ø10,5 +0,14 и l = 43±0,3, наиболее точный допуск составляет 0,14 мм, поэтому

по нему необходимо произвести расчет. Для расчета приспособления на точность

можно использовать формулу

где d - допуск на

выдерживаемый размер, d =

0,14 мм;

КТ - коэффициент, учитывающий возможное отступление от

нормального распределения отдельных составляющих, принимаем КТ=1,15;

К1 - коэффициент, принимаемый во внимание в случаях, когда

погрешность базирования не равна нулю, принимаем КТ1=0,8;

eб -

погрешность базирования, eб = 0 мм;

eз -

погрешность закрепления, усилие зажима передается от эксцентрика, поэтому

принимаем eз = 0,12 мм;

eу -

погрешность установки приспособления, eу=0;

eИ -

погрешность от изнашивания установочных элементов, мм,

0 - значение среднего

износа, мм; U0=0,02мм;

К1;

К2 ; К3 ;К4 - коэффициенты учитывающие

материал детали, тип оборудования, условия обработки и число установок

соответственно; К1=0,97; К2 =1,25; К3 =0,94; К4

=2,4;

eП - погрешность от перекоса инструмента, мм,

1 -односторонний

минимальный зазор между инструментом и направляющим элементом, мм;

l - ширина

инструмента, мм;

L - длина

направляющего элемента, мм;

КТ2

- коэффициент, уточняющий долю погрешности обработки в суммарной погрешности,

Кт2=0,6…0,8, принимаем Кт2=0,6;

w - средняя

экономическая точность обработки, мм, w=0,04 мм;

Погрешность приспособления при растачивании отверстия в детали тройник

УЭС 08.00.615 не должна превышать 0,044 мм.

2.1.3 Расчет необходимого усилия зажима

Расчет приспособления на усилие зажима включает определение необходимых

сил закреплении заготовки, основных характеристик и конструктивных параметров

силовых механизмов, параметров привода.

В расчетную силовую систему входят: режущий инструмент, заготовки,

приспособления, источник энергии.

где Ср - коэффициент, Ср=300;

x, y, n - показатели степени, xz=1,0; yz=0,75; nz=-0,15;

Sz - подача, Sz=0,45мм/об;

t -

припуск на обработку t =2

мм.

Kр -

поправочный коэффициент, представляющий собой произведение ряда коэффициентов,

учитывающих фактические условия обработки

где n - показатель степени, при обработке

твердым сплавом, n=0,75.

2)

Определяем силу закрепления Рз по формуле

Рз= =

= =4306,7 Н

=4306,7 Н

где К - коэффициент запаса, К=2,5

L -

длина заготовки

Rz -

сила резания

Dз -

диаметр обрабатываемой заготовки

f -

коэффициент трения, f=0,45

) Определение усилия Q на входе элементарного зажимного механизма по

формуле:

=

где Рз - сила резания

- передаточное отношение сил,

- передаточное отношение сил,  =3,3

=3,3

Q= =1305 Н

=1305 Н

Ход поршня цилиндра рассчитывается по формуле:

=

=  ,

,

где Sw - свободный ход кулачков, Sw= 5мм.

in - передаточное отношение зажимного механизма по перемещению.

in =  = 0,5 (+10 мм)

= 0,5 (+10 мм)

Q =  = 10 + 10 мм = 20

мм.

= 10 + 10 мм = 20

мм.

4) Определяем параметры силового фактора источника энергии

Рассчитываем геометрические параметры ЭЗМ

Диаметр поршня

D =

1,13

где Р - избыточное давление воздуха. Р = 0,4 МПа.

D =

1,13 = 57.

= 57.

Принимаем D = 57 мм.

2.1.4 Расчет элементов приспособления на

прочность

Наиболее нагруженным элементом приспособления является винт3 . Произведем

расчет требуемого диаметра резьбыиз условия прочности.

Наружный диаметр резьбы определяется:

= 1,4 ,

,

где [dp] -

допускаемое напряжение растяжения (сжатия), для винтов из стали 45 принимаем

равной 120МПа.

d = 1,4 = 41,8

= 41,8

Принимаем диаметр метрической

резьбы = 42 мм.

2.2

Контрольное приспособление

.2.1

Назначение и описание работы приспособления

Данное приспособление предназначено для контроля радиального биения

относительно оси детали. Деталь устанавливается на шлицевую оправку. Коническая

шлицевая оправка позволяет избежать погрешности базирования детали. Оправка

установлена в двух подшипниках, которые позволяют поворачивать деталь вокруг

своей оси.

Измерения производятся с помощью индикатора, который крепится на штативе.

Штатив, в свою очередь, устанавливается на корпусе приспособления. При контроле

биения детали оправку вращают, а численное значение биения определяют как

разность предельных отклонений индикатора.

2.2.2 Расчет приспособления на точность

Погрешность измерения, под которой понимается отклонение найденного

значения от ее действительного значения, принимают в пределах 10…30% поля

допуска на контролируемый параметр. Расчет ведем по формуле

D= (0,1…0,3)d,

(0,1…0,3)d,

где D1 -

погрешность, свойственная данной системе измерения, мм; определяется системой

отсчетных измерительных устройств; D1=0,01 мм;

D2 -

погрешность установки, мм

D2= =

= мм

мм

eБ - погрешность базирования, мм, eБ=0, так

как базирование осуществляется на конической оправке;

eЗ - погрешность закрепления, мм, eЗ=0, так

как при контроле деталь не закрепляется;

eИ -

погрешность износа, мм

eИ=U0×К1×К2×К3×К4×N/N0=0,025×0,97×1×1×2,8×4000/105=0,0028

мм,

U0 - значение среднего износа, мм;

К1

- коэффициент, учитывающий материал детали: для стали К1=0,97;

К2

- коэффициент, учитывающий тип оборудования: К2=1 для универсального

оборудования;

К3

- коэффициент, учитывающий условия обработки: для измерений К3=1;

К4

- коэффициент, учитывающий число установок: для N=200 К4=2,8;

N0 - базовое число установок, шт., N0=105;-

число установок, шт., N=500;

D3 - погрешность настройки приспособления, D3=0,

Точность

контрольного приспособления D, мм

мм.

мм.

Принимаем

отклонение найденного значения в размере 20 % допуска параллельности оси

отверстий, что составляет 0,08×0,2=0,016 мм.

,01<0,016,

следовательно, приспособление обеспечивает заданную точность измерения.

Так как условие выполняется, то сконструированное приспособление

обеспечивает требуемую точность измерения при контроле биения тройник УЭС

08.00.615.

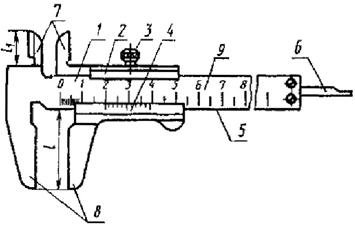

2.3 Измерительный инструмент

Одним из измерительных инструментов является штангенциркуль ШЦ-I-125-0,1 ГОСТ 166-89 предназначен для

измерения геометрических размеров в условиях производства, для обеспечения

измерения: наружных размеров и диаметров; внутренних размеров и диаметров;

глубины. Диапазон измерения от 0 до 125 мм. Погрешность +0,1 мм.

Детали штангенциркулей изготовлены из коррозионно стойкой стали или имеют

надежное противокоррозионное покрытие.

Шкалы, штанги и нониуса имеют матовое хромовое покрытие, исключающее

блики.

Технические характеристики изделий штангенциркули ШЦ-1-125 0,1мм:

Типоразмер изделия штангенциркуль ШЦ-125 0,1мм - 125мм;

Цена делений - 0,1мм;

Габариты - 240х10х120мм;

Масса - 0,125кг;

Рисунок 2.1 - Штангенциркуль I-125-0,10 ГОСТ 166-80.

Штангенциркуль I-125-0,10

ГОСТ 166-80 двусторонний с глубиномером. Имеет в своем составе: 1 - штанга; 2 -

рамка; 3 - зажимающий элемент; 4 - нониус; 5 - рабочая поверхность штанги; 6 -

глубиномер; 7 - губки с кромочными измерительными поверхностями для измерения

внутренних размеров; 8 - губки с плоскими измерительными поверхностями для

измерения наружных размеров; 9 - шкала штанги. Допускается оснащать

штангенциркуль приспособлениями для расширения функциональных возможностей.

Штангенциркуль ШЦ-1-125 0,1мм - это инструмент, который состоит из

негнущейся металлической линейки, именуемой штанга, рамки с нониусом и

измерительных губок. На штанге есть разметка с ценой деления от 0,5мм, а цена

деления нониуса - от 0,02мм;

С помощью специального винта фиксируется риски на линейке. Измерительные

губки могут быть верхние и нижние. Верхние губки необходимы для выполнения

внутренних замеров, чаще всего это отверстия в деталях, нижние губки служат для

получения внешних размеров изделии.

В процессе работы нижние измерительные губки разводятся в стороны, между

губками располагают деталь, а затем нужно губки сдвинуть до упора. В процессе

измерения внутри детали сдвигаются верхние губки, после вводятся в отверстие,

которое замеряется, и там губки раскрываются.

После окончания работы штангенциркуль необходимо протереть чистой салфеткой

и уложить в чехол.

При длительном хранении штангенциркуль промывается бензином, вытирается

насухо, смазывается техническим вазелином, заворачивается в конденсаторную или

парафинированную бумагу и укладывается в чехол.

ВЫВОДЫ

В данной курсовой работе был проанализирован технологический процесс

изготовления детали, с последующей его доработкой и усовершенствованием. В ходе

выполнения курсовой работы был выполнен следующий объем работ.

Был произведен анализ изготовляемой детали, способ ее изготовления,

определен тип производства - мелкосерийный. Для вышеупомянутого типа

производства было произведено экономическое обоснование выбора метода получения

исходной заготовки. В качестве изготовления заготовки была принята паковка из

горячекатаного проката. Во время выполнения работы было предложено и обосновано

применение новых станков и оснастки, а именно введение новых станков с ЧПУ, что

позволит значительно сократить потери времени, показать себестоимость

обработки, облегчить труд рабочих и повысить культуру труда на предприятии. На

сегодняшний день современное машиностроение

должно развиваться в направлении автоматизации производства с широким

использованием ЭВМ и роботов, внедрения гибких технологий, позволяющих быстро и

эффективно перестраивать технологические процессы на изготовление изделий.

Автоматизация проектирования технологий и управления производственными

процессами - один из основных путей интенсификации производства, повышения его

эффективности и качества продукции.

Список литературы

1. Ансеров

М. А. Приспособления для металлорежущих станков. - 4-е изд., перераб. и доп. -

Л.: Машиностроение, 1975. - 656 с.

2. Антонюк

В. Е. Конструктору станочных приспособлений: Справ. Пособие. - Мн.: Беларусь,

1991. - 400 с.

. Анурьев

В. И. Справочник конструктора - машиностроителя: В 3 т. Т.1- 8-е изд., перераб.

и доп. Под ред. И. Н. Жестковой.- М.: Машиностроение, 2001.- 920 с.

. Анурьев

В. И. Справочник конструктора - машиностроителя: В 3 т. Т.2 - 8-е изд.,

перераб. и доп. Под ред. И.Н. Жестковой.- М.: Машиностроение, 2001.- 912 с.

. Анурьев

В. И. Справочник конструктора - машиностроителя: В 3 т. Т.3 - 8-е изд.,

перераб. и доп. Под ред. И.Н. Жестковой.- М.: Машиностроение, 2001.- 864 с.

6. Горбацевич

А. Ф., Шкред В. А. Курсовое проектирование по технологии машиностроения:

Учеб.пособие для вузов. 5-е издание, - М.: ООО ИД «Альянс», 2007.- 256 с.

7. Горохов

В. А. Проектирование и расчет приспособлений: Учеб.пособие для студентов вузов

машиностроит. спец. - Мн.: Выш. шк.,1986. - 238 с.

8. Технология

машиностроения. Курсовое и дипломное проектирование: учеб.пособие / М.Ф.

Пашкевич [и др.]; под ред. М.Ф. Пашкевича. - Минск: Изд-во Гревцова, 2010. -

400 с.

9. Кирсанов

Г. Н. Руководство по курсовому проектированию металлорежущих инструментов.- М.:

Машиностроение, 1986. - 288 с.

. Колев

К. С., Горчаков Л. М. Точность обработки и режимы резания. - М.:

Машиностроение, 1976. - 130 с.