|

Предельный ток

тиристора  , АПредельный ток тиристора, при

скорости обдува 12 м/сУдарный ток А, при , АПредельный ток тиристора, при

скорости обдува 12 м/сУдарный ток А, при  Отпирающий ток управления, мАОтпирающее напряжение, Отпирающий ток управления, мАОтпирающее напряжение,  , В , В

|

|

|

|

|

|

50

|

490

|

7000

|

400

|

7

|

Максимальное значение напряжения на тиристоре:

(2.17)

(2.17)

где  - коэффициент прямого и обратного

напряжения.

- коэффициент прямого и обратного

напряжения.

Расчетное напряжение тиристора, В:

(2.18)

(2.18)

,

,

где  - коэффициент запаса по напряжению,

учитывающий возможное перенапряжение.

- коэффициент запаса по напряжению,

учитывающий возможное перенапряжение.

Повторяющееся напряжение выбранного тиристора не меньше расчетного,

как и должно быть. Для данного типа напряжение равно 150-1600 В.

2.4 Расчет индуктивности и выбор сглаживающего

дросселя

Пульсации выпрямленного напряжения приводят к пульсации тока

нагрузки, увеличивающем нагрев электродвигателя, и ухудшают его коммутацию.

Величина пульсаций тока зависит от схемы выпрямления, угла управления и

индуктивности контура нагрузки. С целью уменьшения пульсаций тока и расширения

зоны темной коммутации двигателей в цепь нагрузки включают сглаживающие

дроссели.

Требуемая индуктивность цепи выпрямленного тока, Гн:

(2.19)

(2.19)

где  - относительная величина действующего

значения первой гармоники тока нагрузки;

- относительная величина действующего

значения первой гармоники тока нагрузки;

- число пульсаций выпрямленного напряжения на периоде напряжения

сети;

- число пульсаций выпрямленного напряжения на периоде напряжения

сети;

- относительная величина действующего значения первой гармоники

выпрямленного напряжения при max угле

управления.

- относительная величина действующего значения первой гармоники

выпрямленного напряжения при max угле

управления.

, (2.20)

, (2.20)

где  .

.

Минимальная частота вращения двигателя при номинальном токе якоря,

с-1:

, (2.21)

, (2.21)

,

,

где  - заданный диапазон регулирования частоты

вращения.

- заданный диапазон регулирования частоты

вращения.

Минимальное значение ЭДС преобразователя при номинальном токе

двигателя, В:

;

;

; (2.22)

; (2.22)

,

,

где  - коэффициент двигателя.

- коэффициент двигателя.

(2.23)

(2.23)

где  ,

,  - номинальное значение тока и напряжения якоря;

- номинальное значение тока и напряжения якоря;

- сопротивление якорной цепи отдельного двигателя, приведенное к

рабочей температуре.

- сопротивление якорной цепи отдельного двигателя, приведенное к

рабочей температуре.

,

,

(2.24)

(2.24)

где  ,

,  ,

,  - справочные значения сопротивлений

якоря, дополнительных полюсов и компенсационной обмотки;

- справочные значения сопротивлений

якоря, дополнительных полюсов и компенсационной обмотки;

- сопротивление щеточного контакта.

- сопротивление щеточного контакта.

,

,

где  - температура обмоток, при которой

указано сопротивление в каталоге;

- температура обмоток, при которой

указано сопротивление в каталоге;

- рабочая температура обмоток.

- рабочая температура обмоток.

Требуемая индуктивность сглаживающего дросселя:

,

,  , (2.25)

, (2.25)

где  - индуктивность силового трансформатора;

- индуктивность силового трансформатора;

- индуктивность якорной цепи отдельного двигателя.

- индуктивность якорной цепи отдельного двигателя.

(2.26)

(2.26)

где  - для компенсированных электродвигателей;

- для компенсированных электродвигателей;

- число пар полюсов.

- число пар полюсов.

Выбираем дроссель типа ФРОС 400/0,5 с номинальной индуктивностью  .

.

Минимальное значение угла управления:

, (2.27)

, (2.27)

где  - эквивалентное сопротивление

преобразователя, Ом

- эквивалентное сопротивление

преобразователя, Ом

, т.к.

, т.к.  , (2.28)

, (2.28)

где  - сопротивление;

- сопротивление;

- коммутационное сопротивление;

- коммутационное сопротивление;

- активное сопротивление сглаживающего дросселя.

- активное сопротивление сглаживающего дросселя.

2.5 Расчет параметров цепи якоря

Динамическое сопротивление тиристоров:

, (2.29)

, (2.29)

где  - падение напряжения открытого тиристора;

- падение напряжения открытого тиристора;

- номинальный ток тиристора, при котором в каталоге указывается

классификационное падение напряжения

- номинальный ток тиристора, при котором в каталоге указывается

классификационное падение напряжения  .

.

, (2.30)

, (2.30)

.

.

Расчетное сопротивление всей цепи якоря двигателя:

, (2.31)

, (2.31)

.

.

Постоянная времени якорной цепи:

, (2.32)

, (2.32)

,

,

где  - индуктивность цепи выпрямленного тока,

Гн.

- индуктивность цепи выпрямленного тока,

Гн.

Расчетное значение момента инерции привода:

, (2.33)

, (2.33)

где  - момент инерции якоря двигателя;

- момент инерции якоря двигателя;

- момент инерции нагрузки, приведенной к валу двигателя.

- момент инерции нагрузки, приведенной к валу двигателя.

Статический коэффициент усиления вентильного преобразователя:

, (2.34)

, (2.34)

где  - сигнал задания на входе.

- сигнал задания на входе.

Передаточный коэффициент по току якоря:

. (2.35)

. (2.35)

Передаточный коэффициент по скорости двигателя  :

:

. (2.36)

. (2.36)

Передаточный коэффициент по упругому элементу:

. (2.37)

. (2.37)

Электромеханическая постоянная времени двигателя:

. (2.38)

. (2.38)

Электромеханическая постоянная времени механизма:

. (2.39)

. (2.39)

] Электромеханическая постоянная времени электропривода:

. (2.40)

. (2.40)

Постоянная времени нагрузки упругого элемента:

, (2.41)

, (2.41)

где  с.

с.

Передаточный коэффициент обратной связи по скорости:

, (2.42)

, (2.42)

где  - сигнал задания.

- сигнал задания.

Передаточный коэффициент цепи обратной связи по нагрузке упругого

элемента:

, (2.43)

, (2.43)

где  - максимальный ток двигателя;

- максимальный ток двигателя;

- сигнал задания.

- сигнал задания.

Передаточный коэффициент цепи обратной связи по току:

, (2.44)

, (2.44)

где  - сигнал задания.

- сигнал задания.

2.6 Статические характеристики и передаточные

функции

элементов

разомкнутой системы электропривода

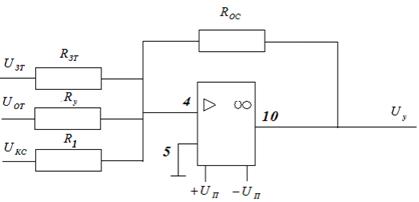

Система импульсно-фазового управления

В современных управляемых вентильных преобразователях

наибольшее распространение получили полупроводниковые системы импульсно-фазового

управления (СИФУ) с вертикальным принципом управления.

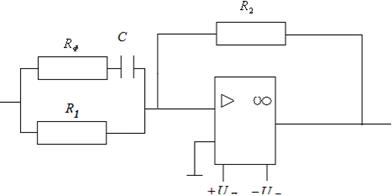

Функциональная схема СИФУ с вертикальным принципом управления

приведена на рисунке 2.1. Генератор опорного напряжения (ГОН),

синхронизированный с напряжением сети, формирует опорное напряжение  . Последнее сравнивается с управляющим

напряжением на входе СИФУ. В момент их равенства генератор импульсов (ГИ)

формирует управляющий импульс

. Последнее сравнивается с управляющим

напряжением на входе СИФУ. В момент их равенства генератор импульсов (ГИ)

формирует управляющий импульс  , подаваемый на управляющий электрод тиристора.

, подаваемый на управляющий электрод тиристора.

Рисунок 2.1 - Функциональная схема полупроводниковой СИФУ с

вертикальным принципом управления.

Вид регулировочных характеристик СИФУ  и управляемого преобразователя

и управляемого преобразователя  зависит от формы опорного напряжения.

зависит от формы опорного напряжения.

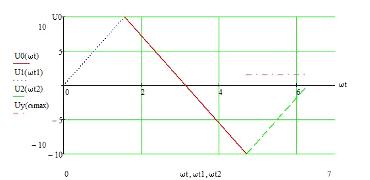

Треугольное опорное напряжение (рисунок 2.2.):

(2.45)

(2.45)

где  - максимальное значение опорного

напряжения (принимаем равным 10 В).

- максимальное значение опорного

напряжения (принимаем равным 10 В).

Рисунок 2.2 - Треугольное опорное напряжение

(2.46)

(2.46)

где  - угол управления, отсчитываемый от точки

естественной коммутации вентилей.

- угол управления, отсчитываемый от точки

естественной коммутации вентилей.

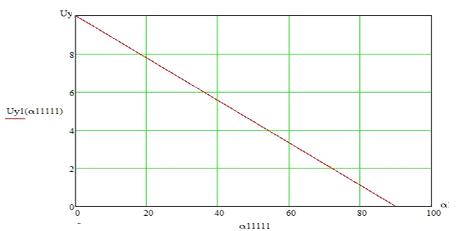

Рисунок 2.3 - Регулировочная характеристика СИФУ с треугольным

опорным напряжением

Передаточный коэффициент системы импульсно-фазового

управления:

(2.47)

(2.47)

Регулировочные характеристики СИФУ  с треугольной формой опорного напряжения приведена на рисунке

2.3.

с треугольной формой опорного напряжения приведена на рисунке

2.3.

Функциональная схема разомкнутой системы тиристорного

электропривода

Для правильного выбора регулятора, обеспечивающего заданные

свойства привода, необходимо знать характеристики и параметры объекта

регулирования. Последний в системах электропривода состоит из управляемого

вентильного преобразователя, двигателя и рабочего механизма.

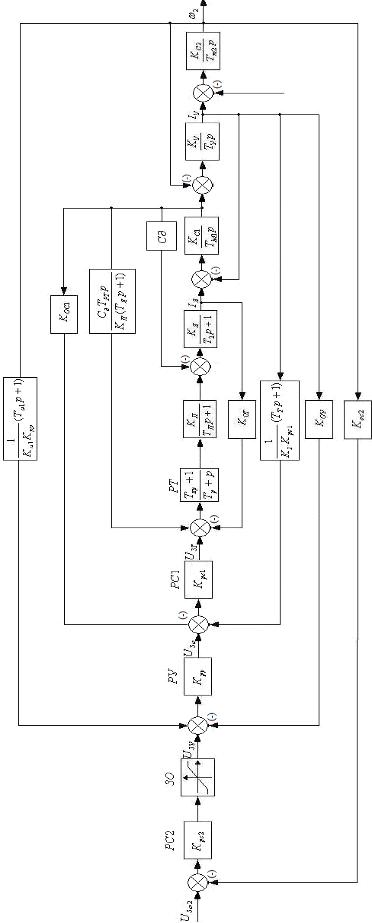

Составными частями функциональной схемы разомкнутой системы

«Управляемый вентильный преобразователь-двигатель» (УВП-Д, рис. 2.4) являются:

СИФУ - система импульсно-фазового управления; СЧ - силовая часть преобразователя;

Д - двигатель. Сигналы, обозначенные на рисунке:  - управляющее напряжение на входе СИФУ;

- управляющее напряжение на входе СИФУ;  - угол управления тиристорами;

- угол управления тиристорами;  - среднее значение выпрямленного

напряжения;

- среднее значение выпрямленного

напряжения;  - выходная координата двигателя.

- выходная координата двигателя.

Рис. 2.4 - Функциональная схема разомкнутой системы УВП-Д

Выходной регулируемой координатой в автоматизированном

электроприводе являются частота вращения, угол поворота вала, момент, мощность

и др.

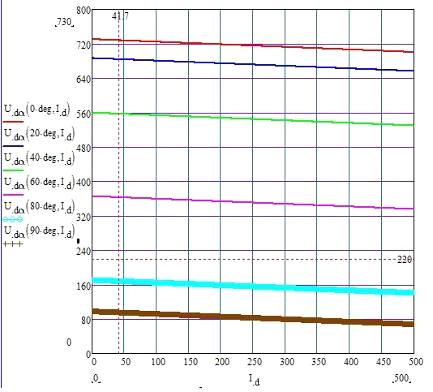

Регулировочные характеристики силовых схем вентильных

преобразователей

Характеристики управляемых вентильных преобразователей

различны в зависимости от вида нагрузки, схем силовой части и СИФУ.

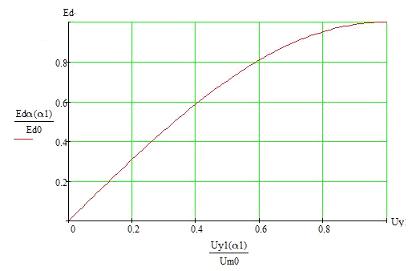

Регулировочные характеристики силовых схем УВП приведены на рис.

Если принять, что индуктивное сопротивление в цепи переменного тока равно нулю,

а ток нагрузки непрерывен (индуктивность цепи постоянного тока  ), то уравнение регулировочной

характеристики силовых схем имеет вид:

), то уравнение регулировочной

характеристики силовых схем имеет вид:

(2.48)

(2.48)

.

.

В случае активной нагрузки ( ) уравнение регулировочной характеристики для мостовой

симметричной схемы в зоне прерывистого тока имеет вид:

) уравнение регулировочной характеристики для мостовой

симметричной схемы в зоне прерывистого тока имеет вид:

(2.49)

(2.49)

Максимальное значение угла управления  , при котором ток начнет прерываться

(работа на активную нагрузку), можно определить следующим образом:

, при котором ток начнет прерываться

(работа на активную нагрузку), можно определить следующим образом:

(2.50)

(2.50)

.

.

При работе преобразователя на активную нагрузку в области углов

управления  регулировочная характеристика описывается

уравнением (2.48), а в области

регулировочная характеристика описывается

уравнением (2.48), а в области  - уравнением (2.49).

- уравнением (2.49).

Рис. 2.5 - Регулировочные характеристики реверсивных силовых схем

УВП с раздельным управлением

Результирующая регулировочная характеристика преобразователя

представляет собой зависимость ЭДС преобразователя от напряжения управления  = f(Uу) и определяется

регулировочными характеристиками силовой части и СИФУ преобразователя.

= f(Uу) и определяется

регулировочными характеристиками силовой части и СИФУ преобразователя.

При наиболее широко используемом вертикальном принципе

построения СИФУ вид регулировочной характеристики преобразователя зависит от

формы опорного напряжения Uо генератора опорного напряжения (ГОН) СИФУ.

При данном опорном напряжении ГОН СИФУ описывается

уравнением:

(2.51)

(2.51)

где

.

.

Рисунок 2.6 - Регулировочная характеристика УВП с СИФУ и треугольным опорным

напряжением

Передаточный коэффициент управляемых вентильных преобразователей

Передаточный коэффициент УВП в соответствии с рис. 2.4

определяют по формуле:

(2.52)

(2.52)

где  - ЭДС на выходе преобразователя;

- ЭДС на выходе преобразователя;  - напряжение на входе СИФУ;

- напряжение на входе СИФУ;

- передаточный коэффициент системы импульсно-фазового управления;

- передаточный коэффициент системы импульсно-фазового управления;

- передаточный коэффициент силовой части преобразователя.

- передаточный коэффициент силовой части преобразователя.

Для наиболее часто встречающегося режима непрерывного тока

регулировочная характеристика силовой части УВП описывается уравнением (2.48).

На основании этого передаточный коэффициент силовой части равен:

(2.53)

(2.53)

Передаточный коэффициент управляемых вентильных

преобразователей зависит от формы опорного напряжения СИФУ, определяют его

треугольное опорное напряжение треугольное опорное напряжение следующим

образом: треугольное опорное напряжение:

(2.54)

(2.54)

Передаточный коэффициент управляемых вентильных преобразователей

при  :

:

(2.55)

(2.55)

Минимальный угол регулирования определим по формуле:

(2.56)

(2.56)

.

.

Передаточный коэффициент управляемых вентильных преобразователей

при  :

:

(2.57)

(2.57)

Нетрудно видеть, что передаточный коэффициент УВП зависит от угла  , т.е.

, т.е.  . Поэтому для дальнейших расчетов следует определить среднее

значение передаточного коэффициента

. Поэтому для дальнейших расчетов следует определить среднее

значение передаточного коэффициента  на всем диапазоне регулирования:

на всем диапазоне регулирования:

(2.58)

(2.58)

Внешние характеристики управляемых вентильных преобразователей

Внешние характеристики УВП  зависят от схемы силовой части преобразователей и вида нагрузки.

зависят от схемы силовой части преобразователей и вида нагрузки.

В общем случае уравнение внешних характеристик,

представленных на рисунке 2.7, имеет вид:

(2.59)

(2.59)

где  и

и  - напряжение и ток на выходе преобразователя соответственно (

- напряжение и ток на выходе преобразователя соответственно ( А);

А);

- эквивалентное сопротивление тиристорного преобразователя.

- эквивалентное сопротивление тиристорного преобразователя.

Рисунок 2.7 - Внешние характеристики УВП для режима непрерывного

тока

Электромеханические характеристики двигателя в разомкнутой системе

Уравнение электромеханических характеристик двигателя в режиме непрерывного

тока имеет вид:

(2.60)

(2.60)

(2.61)

(2.61)

.

.

Здесь  - частота вращения идеального холостого

хода двигателя, с-1; (

- частота вращения идеального холостого

хода двигателя, с-1; ( А).

А).

(2.62)

(2.62)

где C - конструктивный коэффициент электродвигателя;

, (2.31)

, (2.31)

.

.

где  ,

,  и

и  - эквивалентное сопротивление

тиристорного преобразователя, сопротивление шунта и приведенное к рабочей

температуре сопротивление якорной цепи отдельного двигателя.

- эквивалентное сопротивление

тиристорного преобразователя, сопротивление шунта и приведенное к рабочей

температуре сопротивление якорной цепи отдельного двигателя.

Расчетная индуктивность якорной цепи, Гн:

(2.64)

(2.64)

где  - индуктивность трансформатора

(токоограничивающего реактора в безтрансформаторных схемах), приведенная к цепи

выпрямленного тока;

- индуктивность трансформатора

(токоограничивающего реактора в безтрансформаторных схемах), приведенная к цепи

выпрямленного тока;

- индуктивность выбранного сглаживающего реактора;

- индуктивность выбранного сглаживающего реактора;

- индуктивность якорной цепи отдельного двигателя.

- индуктивность якорной цепи отдельного двигателя.

Рисунок 2.8 - Электромеханические характеристики двигателя в разомкнутой системе

3. Структурные схемы объекта регулирования

.1 Одномассовая система объекта регулирования

Структурная схема одномассовой электромеханической системы

будет иметь вид (рисунок 3.1):

В общей теории электропривода механизм (рис. 3.1)

представляется приведенным к валу двигателя суммарным моментом сила

сопротивления Мс и суммарным приведенным моментом инерции J, жестко связанным с

валом двигателя. В этом случае расчетная схема электропривода принимает вид,

представленный на рис. 3.2.

Рисунок 3.1. Расчетная схема одномассовой системы

электропривода

Рисунок 3.2 Структурная схема одномассовой

электромеханической системы

Условиям движения инерционных масс системы в этом случае

соответствует уравнение движения электропривода:

. (3.1)

. (3.1)

Уравнение (3.1) свидетельствует о том, что в любой момент времени

двигатель развивает момент, равный суммарному моменту нагрузки, обусловленному

как статическими силами, так и силами инерции.

Динамический момент равен:

, (3.2)

, (3.2)

который необходим для ускорения всех инерционных масс установки.

Очевидно, что динамическая нагрузка привода тем больше, чем больше приведенный

момент инерции механизма по условиям его работы.

Максимальные нагрузки электропривода Мmax во всех случаях не должны превышать

допустимого для двигателя Мдоп, который определяется его

перегрузочной способностью. Для двигателей постоянного тока перегрузочная

способность ограничивается условиями коммутации тока.

3.2 Двухмассовая система объекта регулирования

Расчетная схема, приведенная на рисунке 3.1 дает возможность

судить об общей нагрузке электропривода. Однако она не дает представления о

нагрузке элементов механического оборудования, которая для нормального

функционирования привода и механизма должна быть ограниченной.

В реальных механизмах связи между движущимися массами не являются

абсолютно жесткими. Основные особенности взаимодействия электрической и упругой

механической частей системы достаточно полно учитывается при простейшем

представлении механической части (рис. 3.3) в виде двухмассовой упругой

системы.

Рисунок 3.3. Расчетная механическая схема.

Составление таких расчетных механических схем выполняется при

следующих допущениях:

) Силы и моменты, действующие в системе приложены к

сосредоточенным массам, которые не подвергаются деформации;

) упругие звенья невесомы и характеризуются постоянными

коэффициентами пропорциональности между моментом (силой) и деформацией;

) Деформация упругих звеньев линейна и подчиняется закону Гука;

) Волновым характером деформации можно пренебречь.

Двухмассовая система описывается следующей системой уравнений:

,

,

где М - момент развиваемый двигателем, Нм;

МС - приведенный статический момент нагрузки, Нм;

- приведенный угол поворота ведущего конца вала двигателя, рад;

- приведенный угол поворота ведущего конца вала двигателя, рад;

- приведенное к валу двигателя перемещение исполнительного органа

механизма, рад.

- приведенное к валу двигателя перемещение исполнительного органа

механизма, рад.

J1 -

суммарный, приведенный к валу двигателя, момент инерции механизма;

J2 -

приведенный к валу двигателя момент инерции механизма;

С12 - суммарная приведенная жесткость передач.

Решив систему уравнений относительно М12 получим

уравнение описывающее динамику механической системы.

,

,

где  - среднее ускорение привода;

- среднее ускорение привода;

,

,

- собственная частота колебаний упругой двухмассовой системы.

- собственная частота колебаний упругой двухмассовой системы.

Решение системы показывает, что переходные процессы в упругой

механической системе сопровождаются колебаниями. За счет колебаний нагрузка

передач может значительно превышать среднюю нагрузку.

Упругие колебания в среднем не влияют на длительность переходных

процессов. Однако считаться с ними приходиться, так как они бесполезно

увеличивают нагрузку передач и рабочего оборудования, и ускоряют их взнос.

Упругие колебания механизма в случае формирования зависимости  , вызывают колебания момента двигателя М с

той же частотой, что ухудшает использование двигателя по нагрузочной

способности и бесполезно увеличивают его нагрев. Поэтому, в тех случаях, когда

момент инерции механизма значительно больше момента инерции двигателя,

предпочтительнее формировать кривую

, вызывают колебания момента двигателя М с

той же частотой, что ухудшает использование двигателя по нагрузочной

способности и бесполезно увеличивают его нагрев. Поэтому, в тех случаях, когда

момент инерции механизма значительно больше момента инерции двигателя,

предпочтительнее формировать кривую  , не препятствуя наблюдающимися при этом колебаниями скорости и

ускорения вала двигателя.

, не препятствуя наблюдающимися при этом колебаниями скорости и

ускорения вала двигателя.

Механизм обычно содержит большие массы, которые значительно

превосходят момент инерции двигателя. В то же время элементы механизма имеют

конечные жесткости. Во время переходных процессов в элементах механизма

возникают большие динамические моменты, которые влияют на моменты двигателя, а

он, в свою очередь, влияет на величину динамических моментов.

Для учета упругих динамических моментов механизма скоростного

лифта необходимо данный механизм представить в расчетной схеме с упругими

механическими связями.

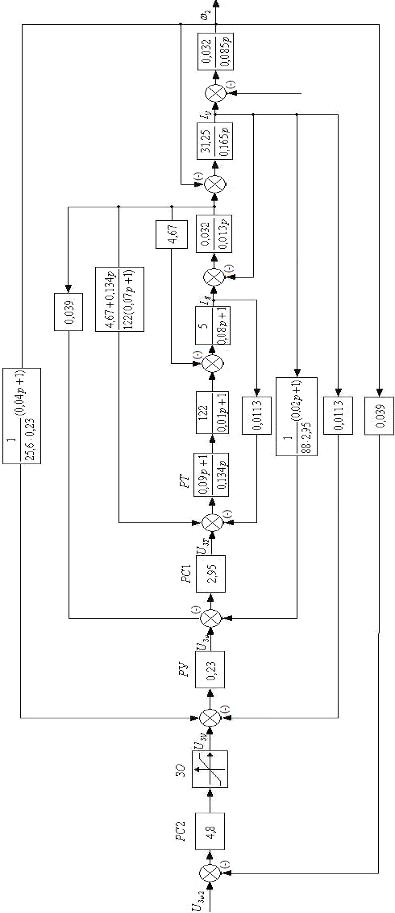

Структурная схема двухмассовой электромеханической системы будет

иметь вид (рисунок 3.4):

Рисунок 3.4 Структурная схема двухмассовой электромеханической

системы

Рисунок 3.5 Модель двухмассовой электромеханической системы

электропривода

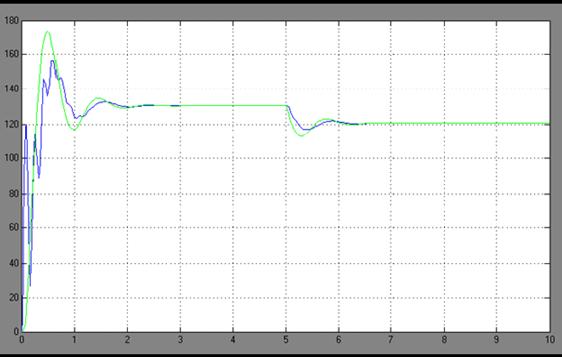

Рисунок 3.6 - Переходные процессы скорости вала двигателя и

рабочего органа двухмассовой системы электропривода

4. Синтез двухконтурной системы подчиненного

регулирования

.1 Синтез контура тока

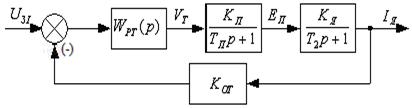

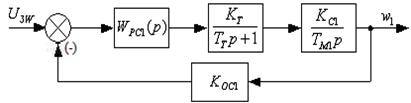

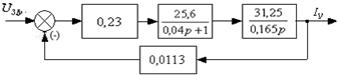

Структурная схема контура тока имеет следующий вид (рисунок 4.1):

Рисунок 4.1 Структурная схема контура тока

Передаточная функция разомкнутого контура тока равна:

, (4.1)

, (4.1)

где Wрт(р) - передаточная функция регулятора тока.

Контур настраиваем на технический оптимум. При настройке на

технический оптимум перерегулирование составляет 4,3%, время достижения первого

максимума - 4,6  .

.

Желаемая передаточная функция имеет вид:

. (4.2)

. (4.2)

Приравняв желаемую передаточную функцию к передаточной функции

разомкнутого контура, найдем передаточную функцию регулятора тока.

, (4.3)

, (4.3)

где  . (4.4)

. (4.4)

Передаточная функция разомкнутого контура равна

. (4.5)

. (4.5)

Передаточная функция замкнутого контура тока

, (4.6)

, (4.6)

. (4.7)

. (4.7)

Положим  ,

,  ;

;

. (4.8)

. (4.8)

Величиной ( ) пренебрегаем, так как она мала:

) пренебрегаем, так как она мала:

. (4.9)

. (4.9)

;

;

;

;

:

:

;

;

4.2 Синтез контура скорости

Структурная схема контура скорости имеет следующий вид:

Рисунок 4.2 Структурная схема контура скорости

В рассматриваемой системе регулирования скорости свойственна

статическая ошибка, которая при заданных пределах изменения нагрузки  вызовет следующий разброс установившейся

скорости движения при настройке на технический оптимум:

вызовет следующий разброс установившейся

скорости движения при настройке на технический оптимум:

(4.10)

(4.10)

5. Синтез четырехконтурной системы подчиненного

регулирования

5.1 Синтез контура тока

Для четырехконтурных систем управления электроприводами

главных механизмов одноковшовых экскаваторов применять обычный метод синтеза

систем подчиненного регулирования с последовательной коррекцией нельзя из-за

невозможности пренебрежения внутренними обратными связями объекта

регулирования. Поэтому для упрощения синтеза системы целесообразно

компенсировать влияние этих обратных связей и производить синтез обычным

методом.

Компенсация внутренних обратных связей объекта может

производиться введением положительных оборотных связей по переменным объекта

регулирования на входы соответствующих регуляторов.

В соответствии с известными принципами построения многоконтурных

систем подчиненного регулирования, включив последовательно с объектом регулятор

тока с передаточной функцией  и замкнув систему обратной связью по току

и замкнув систему обратной связью по току  якорной цепи с передаточной функцией

якорной цепи с передаточной функцией  , образуем внутренний контур регулирования

тока

, образуем внутренний контур регулирования

тока  якорной цепи и произведем его

оптимизацию. При этом влияние отрицательной обратной связи по ЭДС двигателя

компенсировано такой же положительной обратной связью.

якорной цепи и произведем его

оптимизацию. При этом влияние отрицательной обратной связи по ЭДС двигателя

компенсировано такой же положительной обратной связью.

Рисунок 5.1 - Структурная схема контура тока

;

;

; (3.1)

; (3.1)

; (3.2)

; (3.2)

; (3.3)

; (3.3)

;

;

;

;

; (3.4)

; (3.4)

; (3.5)

; (3.5)

при

; (3.6)

; (3.6)

где  ;

;

где  .

.

Рисунок 5.2 - Структурная схема контура тока

Применение ПИ-регулятора тока якорной цепи с передаточной

функцией:

. (3.7)

. (3.7)

позволяет компенсировать наибольшую постоянную времени инерционных

звеньев токового контура. Введение в токовый контур интегрирующего звена,

которым является ПИ-регулятор, устраняет статическую ошибку замкнутой системы

регулирования, то есть делает ее астатической, если не учитывать внутренней

обратной связи по  (или ЭДС двигателя).

(или ЭДС двигателя).

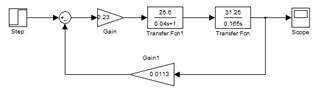

5.2 Моделирование контура тока

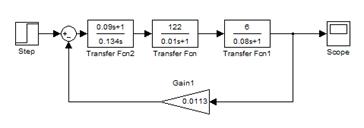

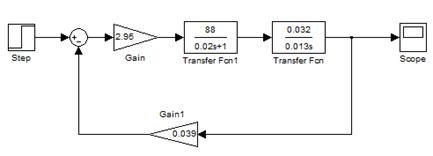

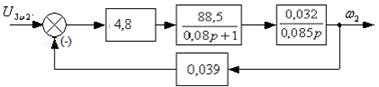

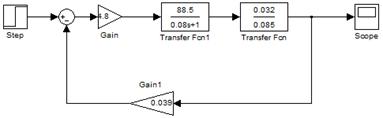

По структурной схеме контура тока (рис. 5.2) составлена его

модель (рис. 5.3).

Рисунок 5.2 - Модель контура тока

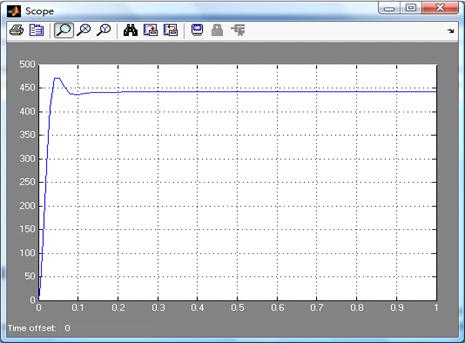

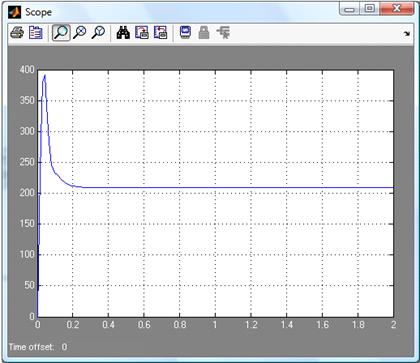

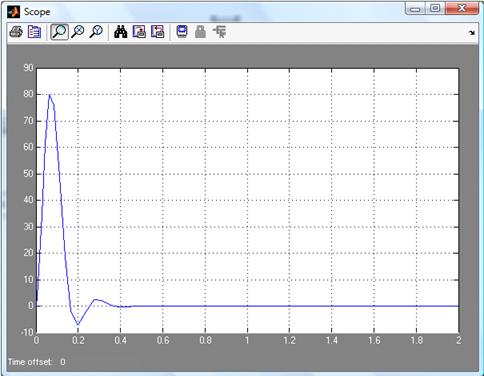

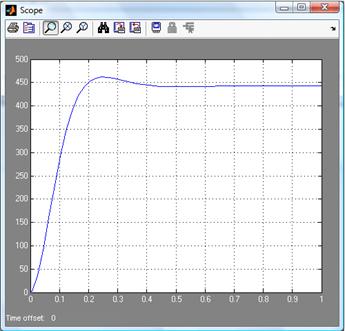

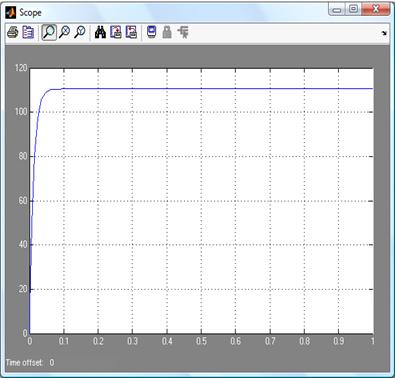

Рисунок 5.3 - График переходного процесса в контуре тока

Процесс соответствует стандартному, настроенному на модульный

оптимум ( .Модель контура и график переходного

процесса изображены на рисунках 5.2, 5.3.

.Модель контура и график переходного

процесса изображены на рисунках 5.2, 5.3.

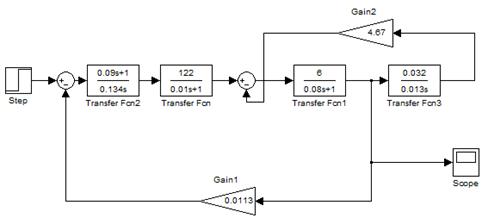

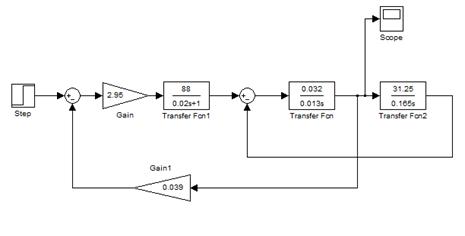

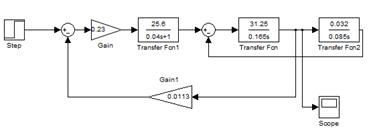

Переходный процесс контура тока с учетом обратной связи по

ЭДС двигателя приведен на рис. 5.4.

Рисунок 5.4 - Модель контура и график переходного процесса

Обратная

связь по ЭДС двигателя (без учета составляющей по моменту упругому), уменьшает

установившиеся значение тока якоря на 32,7%, что говорит о необходимости

компенсации этой обратной связи по ЭДС двигателя.

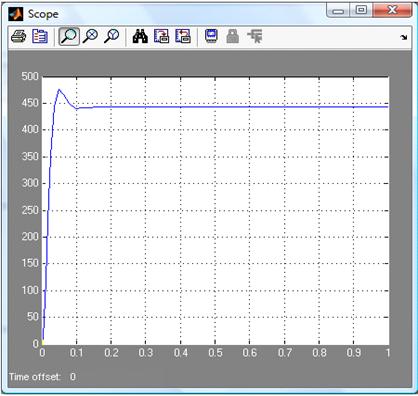

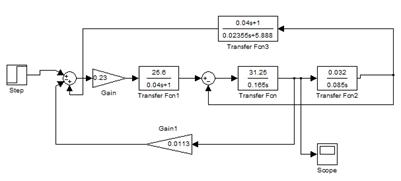

Переходный процесс в контуре тока с обратной связью по ЭДС

двигателя и учетом ее компенсации изображены на рис. 5.5.

Рисунок 5.5 - Модель контура и график переходного процесса

Переходный процесс в контуре тока при компенсации влияния ЭДС

двигателя показал практически полное совпадение с графиком при стандартной

настройке этого контура.

5.3 Синтез контура скорости двигателя

Для оптимизации следующего контура передаточную функцию

оптимизированного контура тока  заменим передаточной функцией:

заменим передаточной функцией:

, (3.8)

, (3.8)

где  - постоянная времени инерционного звена,

определяющая наилучшее приближение передаточной функции

- постоянная времени инерционного звена,

определяющая наилучшее приближение передаточной функции  к требуемой

к требуемой  , коэффициенты которой определены с

помощью требуемых оптимальных показателей качества процессов регулирования.

Определим оптимальную величину постоянной времени

, коэффициенты которой определены с

помощью требуемых оптимальных показателей качества процессов регулирования.

Определим оптимальную величину постоянной времени  при замене передаточной функции

при замене передаточной функции  на

на  и получаемую при этом погрешность приближения этих функций.

Степень приближения аппроксимированной передаточной функции

и получаемую при этом погрешность приближения этих функций.

Степень приближения аппроксимированной передаточной функции  к оптимальной передаточной функции

к оптимальной передаточной функции  может быть оценена величиной интеграла от

квадрата ошибки между выходными сигналами этих звеньев при одном и том же

входном сигнале [6].

может быть оценена величиной интеграла от

квадрата ошибки между выходными сигналами этих звеньев при одном и том же

входном сигнале [6].

. (3.9)

. (3.9)

Теорема Релея позволяет вычислять интеграл от квадрата ошибки по

следующему выражению:

, (3.10)

, (3.10)

где  - амплитудный спектр переходной

составляющей ошибки на входе системы.

- амплитудный спектр переходной

составляющей ошибки на входе системы.

При этом если изображение  - дробно-рациональная функция, где

- дробно-рациональная функция, где  и

и  - полиномы от р, то интеграл от квадрата

ошибки может быть представлен в виде:

- полиномы от р, то интеграл от квадрата

ошибки может быть представлен в виде:

. (3.11)

. (3.11)

Изображение единичного ступенчатого входного сигнала  имеет вид:

имеет вид:

Тогда изображение ошибки можно записать выражением:

. (3.12)

. (3.12)

Согласно выражений (3.11) и (3.12) получаем:

, (3.13)

, (3.13)

.

.

Интеграл от квадрата ошибки можно записать через коэффициенты

полиномов для  следующим выражением:

следующим выражением:

. (3.14)

. (3.14)

Подставив значение коэффициентов из (3.13) в (3.14) получим

значение интеграла от квадрата ошибки:

. (3.15)

. (3.15)

Выражение (3.15) характеризует ошибку отклонений переходной функции

аппроксимированного звена как функцию параметров. Минимизировать эту ошибку

можно, если взять частные производные выражения (2.11) по этим параметрам и,

приравняв их к нулю, решить систему уравнений.

Определение оптимальной величины постоянной времени  удобно производить непосредственно из

выражения интегральной квадратичной ошибки (3.15), изобразив ее как функцию

одного параметра

удобно производить непосредственно из

выражения интегральной квадратичной ошибки (3.15), изобразив ее как функцию

одного параметра  и посчитав остальные значения параметров

фиксированными. Оптимальная величина

и посчитав остальные значения параметров

фиксированными. Оптимальная величина  отличается от

отличается от  в выражении (3.2) при

в выражении (3.2) при  на 10%, то есть наилучшее приближение передаточной функции

на 10%, то есть наилучшее приближение передаточной функции  к

к  осуществляется при

осуществляется при  . Величину поправки для различных

. Величину поправки для различных  можно определить по рис. в процентном отношении от величины

можно определить по рис. в процентном отношении от величины  или по эмпирической формуле:

или по эмпирической формуле:

, (3.16)

, (3.16)

где  и

и  - коэффициенты характеристического уравнения в выражении (3.2).

- коэффициенты характеристического уравнения в выражении (3.2).

При этом компенсирующая обратная положительная связь по ЭДС

двигателя, перенесенная на вход регулятора тока, будет иметь передаточную

функцию:

. (3.17)

. (3.17)

В наиболее простом случае, если не учитывать внутренних обратных

связей, для оптимизации контуров скорости  двигателя, тока

двигателя, тока  нагрузки упругого элемента, скорость

нагрузки упругого элемента, скорость  механизма, имеющих в объекте

регулирования интегрирующие звенья, можно применить пропорциональные регуляторы

с коэффициентами усиления соответственно:

механизма, имеющих в объекте

регулирования интегрирующие звенья, можно применить пропорциональные регуляторы

с коэффициентами усиления соответственно:  ,

,  ,

,  .

.

Если обратная отрицательная связь по току  нагрузки упругого элемента компенсирована

такой же положительной обратной связью, то тогда:

нагрузки упругого элемента компенсирована

такой же положительной обратной связью, то тогда:

Рисунок 5.6 - Структурная схема контура скорости

, (3.18)

, (3.18)

, (3.19)

, (3.19)

, при

, при  (3.20)

(3.20)

, (3.21)

, (3.21)

где  ;

;

.

.

; (3.22)

; (3.22)

(3.23)

(3.23)

Рисунок 5.7 - Структурная схема контура скорости  в нашем случае

в нашем случае

(3.24)

(3.24)

- п.ф. компенсирующей обратной «+» связи по току нагрузки упругого

элемента, подаваемая на вход регулятора скорости двигателя.

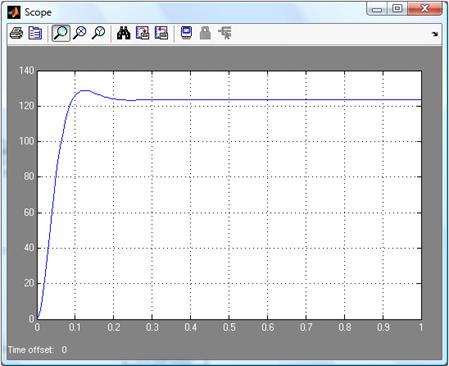

5.4 Моделирование контура скорости двигателя

Модель контура и график переходного процесса изображены на

рисунке 5.8.

Рисунок

5.8 - Модель контура скорости двигателя и график переходного процесса

Модель и переходный процесс в контуре скорости двигателя с

учетом влияния внутренней отрицательной обратной связи по нагрузке упругого

элемента приведены на рис. 5.9.

Рисунок

5.9 - Модель контура скорости двигателя с учетом влияния внутренней

отрицательной обратной связи по нагрузке упругого элемента и график переходного

процесса

Наблюдается ухудшение качества переходного процесса.

Переходный процесс в контуре скорости с компенсацией

отрицательной обратной связи по упругому элементу и модель контура приведены на

рис. 5.10.

Рисунок 5.10 - Модель контура скорости двигателя и график

переходного процесса в контуре с учетом компенсации влияния внутренней

отрицательной обратной связи по нагрузке упругого элемента

Переходный

процесс в контуре скорости при компенсации отрицательной обратной связи по

упругому элементу, показал практически полное совпадение с графиком при

стандартной настройки этого контура.

5.5 Синтез контура упругого

элемента

Рисунок 5.11 - Структурная схема контура упругого элемента

×

×

, при

, при  (3.25)

(3.25)

,

,

где  .

.

Рисунок 5.12 - Структурная схема контура упругого элемента

Компенсирующая положительная связь по скорости рабочего органа,

подаваемая на вход регулятора нагрузки упругого элемента, имеет передаточную

функцию:

. (3.26)

. (3.26)

5.5 Моделирование контура нагрузки упругого

элемента

Модель контура нагрузки упругого элемента и

график переходного процесса изображены на рисунке 5.13.

Рисунок

5.13 - Модель контура нагрузки упругого элемента и график переходного процесса

Переходный процесс в контуре нагрузке упругого элемента с влиянием

внутренней отрицательной обратной связи по скорости  изображены на рисунке 5.14.

изображены на рисунке 5.14.

Рисунок

5.14 - Модель контура и график переходного процесса

Наблюдается ухудшение качества переходного процесса.

3 Переходный процесс в контуре нагрузке упругого элемента с

компенсацией отрицательной обратной связи по скорости  .

.

Рисунок 5.15 - Модель контура и график переходного процесса

Переходный процесс в контуре нагрузке упругого элемента при

компенсации отрицательной обратной связи по скорости  , показал практически полное совпадение с

графиком при стандартной настройки этого контура. Модель контура и график

переходного процесса изображены на рисунке 3.9

, показал практически полное совпадение с

графиком при стандартной настройки этого контура. Модель контура и график

переходного процесса изображены на рисунке 3.9

5.7 Синтез контура скорости

Рисунок 5.16 - Структурная схема контура скорости

,

,

Рисунок 5.17 - Структурная схема контура скорости  в нашем случае

в нашем случае

Передаточная функция оптимизированного контура скорости

рабочего органа

, (3.27)

, (3.27)

где  - передаточный коэффициент замкнутого

контура скорости рабочего органа;

- передаточный коэффициент замкнутого

контура скорости рабочего органа;

- постоянная времени оптимизированного контура рабочего органа.

5.8 Моделирование контура скорости

1 Переходный процесс в контуре скорости

Рисунок

5.18 - Модель контура и график переходного процесса

Модель контура и график переходного процесса изображены на

рисунке 5.18.

5.9 Погрешности расчета четырехконтурной системы подчиненного

регулирования

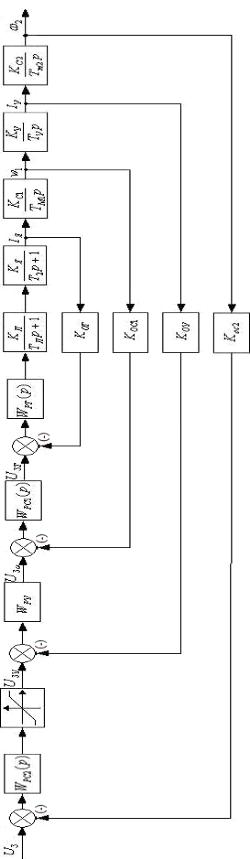

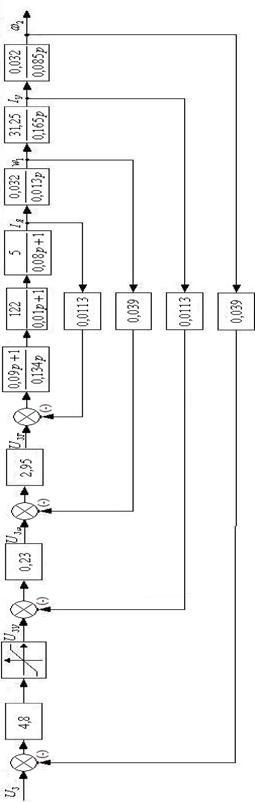

Структурная схема четырехконтурной системы подчиненного

регулирования тока  якорной цепи, скорости

якорной цепи, скорости  двигателя, тока

двигателя, тока  нагрузки упругого элемента и скорости

нагрузки упругого элемента и скорости  рабочего органа представлена на рисунке

(5.19)

рабочего органа представлена на рисунке

(5.19)

Компенсация обратных отрицательных связей объекта и использование

усеченных передаточных функций оптимизированных контуров регулирования были

произведены с целью упрощения синтеза системы. Замена передаточной функции

второго порядка передаточной функцией

(3.28)

(3.28)

первого порядка вносит в расчет небольшую погрешность, которой,

как показала практика использования двухконтурных систем, можно пренебречь при

соотношениях параметров  .

.

При синтезе многоконтурных систем подчиненного регулирования, в

результате упрощения передаточных функций оптимизированных контуров, аналогично

производится аппроксимация передаточных функций второго порядка и передаточными

функциями первого порядка. Но в реальной системе это будет соответствовать

замене передаточной функции третьего порядка для контура скорости  двигателя и передаточной функции

четвертого порядка для контура тока

двигателя и передаточной функции

четвертого порядка для контура тока  нагрузки упругого элемента при оптимизации по «модульному

оптимуму» представляются соответственно выражениями

нагрузки упругого элемента при оптимизации по «модульному

оптимуму» представляются соответственно выражениями

(3.29)

(3.29)

(3.30)

(3.30)

Результаты вычислений относительных интегральных квадратичных

ошибок, полученных при замене выражений (3.29) и (3.30) передаточными функциями

первого порядка ( ), приведены в табл. 3.1.

), приведены в табл. 3.1.

Таблица 5.1 - Расчет интегральных квадратичных ошибок

|

234 234

|

|

|

|

|

13,88,1 13,88,1

|

|

|

|

Погрешность приближения передаточных функций оказалась соизмеримой

для всех контуров при настройке их по «модульному оптимуму». Однако увеличение

интегральных квадратичных оценок также влияет на неточность компенсации

обратных отрицательных связей. Для расчетов примем некомпенсируемую постоянную

времени тиристорного преобразователя  , тогда постоянные времени оптимизированных контуров тока

, тогда постоянные времени оптимизированных контуров тока  якорной цепи, скорости

якорной цепи, скорости  двигателя, тока

двигателя, тока  нагрузки упругого элемента, скорости

нагрузки упругого элемента, скорости  рабочего органа составляют соответственно

0,02 с; 0,04 с; 0,08 с; 0,16 с.

рабочего органа составляют соответственно

0,02 с; 0,04 с; 0,08 с; 0,16 с.

6. Переходные процессы в системе подчиненного

регулирования

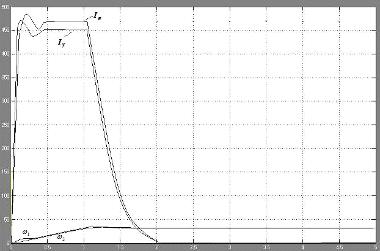

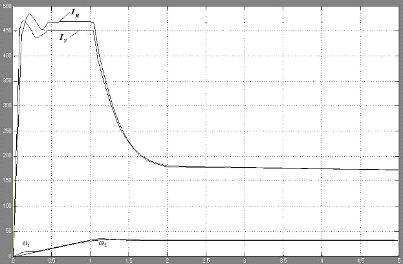

Анализ переходных процессов: частоты вращения двигателя,

скорости ковша, момента упругого и тока двигателя показал их соответствия

стандартной настройке на модульный оптимум. Время пуска электропривода под

нагрузкой не превышает 1,5 секунды. Графики переходных процессов приведены на

рисунке 6.1 и рисунке 6.2.

Рисунок 6.1 - Кривые переходного процесса четырехконтурной

двухмассовой СПР, при

Рисунок 6.2 - Кривые переходного процесса четырехконтурной

двухмассовой СПР, при

7. Расчет элементов принципиальной схемы системы

автоматического регулирования

Передаточная функция регулятора тока при настройке системы на

модульный оптимум имеет передаточную функцию

Этому уравнению соответствует ПИ-регулятор:

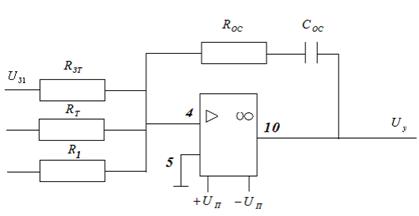

Рисунок 7.1 - Схема ПИ-регулятора

Постоянная времени цепи обратной связи

Задаемся

Постоянная времени интегрирования

Передаточный коэффициент цепи обратной связи по току

Передаточный коэффициент шунта

,

,

где  - номинальное напряжение шунта;

- номинальное напряжение шунта;

где  - номинальный ток шунта.

- номинальный ток шунта.

Коэффициент передачи датчика тока

Входное сопротивление регулятора тока от цепи обратной связи

Расчет регулятора скорости двигателя

Рисунок 7.2 - Схема регулятора скорости двигателя

Передаточная функция регулятора скорости

Этому уравнению соответствует П-регулятор скорости с передаточным

коэффициентом

Передаточный коэффициент обратной связи по скорости

Здесь  - передаточный коэффициент датчика

скорости равный передаточному коэффициенту тахогенератора (при отсутствии

делителя напряжения);

- передаточный коэффициент датчика

скорости равный передаточному коэффициенту тахогенератора (при отсутствии

делителя напряжения);

,

,

где  - номинальное напряжение тахогенератора;

- номинальное напряжение тахогенератора;

где  - скорость вращения тахогенератора.

- скорость вращения тахогенератора.

Входное сопротивление регулятора скорости по цепи обратной связи

,

,

Где принято  .

.

Выходное сопротивление регулятора скорости

Принимаем  .

.

Расчет регулятора упругого элемента

Рисунок 7.3 - Схема регулятора упругого элемента

Передаточная функция регулятора упругого элемента имеет вид:

Передаточный коэффициент по упругому элементу

Входное сопротивление регулятора упругого элемента по цепи задания

,

,

где принято  .

.

Расчет регулятора скорости  .

.

Передаточная функция регулятора скорости  имеет вид:

имеет вид:

Согласно передаточной функции регулятора скорости  соответствует ПИ-регулятор скорости с

передаточным коэффициентом

соответствует ПИ-регулятор скорости с

передаточным коэффициентом

Выходное сопротивление регулятора скорости  :

:

,

,

где принято  .

.

Входное сопротивление регулятора скорости  по цепи обратной связи принимаем

по цепи обратной связи принимаем

Расчет регуляторов компенсирующих обратных связей

Рисунок 7.4 - Схема регулятора компенсирующих обратных связей

Передаточную функцию  , представим передаточной функцией регулятора, которая имеет вид

, представим передаточной функцией регулятора, которая имеет вид  . Задаемся

. Задаемся

;

;

;

;

Передаточную функцию

заменим эквивалентной передаточной функцией

Постоянную времени фильтра  принимаем на порядок меньше минимальной постоянной времени. Тогда

принимаем на порядок меньше минимальной постоянной времени. Тогда

, где

, где  - постоянная времени вентильного преобразователя.

- постоянная времени вентильного преобразователя.

Рисунок 7.5 - Схема регулятора компенсирующих обратных связей

;

;  ;

;

, где

, где

Косвенные вычисления тока  нагрузки упругого элемента и скорости

нагрузки упругого элемента и скорости  рабочего органа

рабочего органа

При определении регулируемых переменных косвенным методом

необходимо учитывать возможность реализации требуемых вычислений. Если в

электромеханической системе измеряются только ток  якорной цепи и скорость

якорной цепи и скорость  двигателя, то ток

двигателя, то ток  нагрузки упругого элемента можно

вычислить по формуле

нагрузки упругого элемента можно

вычислить по формуле

Учитывая, что  , а

, а  определяем скорость рабочего механизма

определяем скорость рабочего механизма

,

,

т.к. при использовании датчика, измеряющего угол скручивания вала

.

.

Косвенные вычисления тока  нагрузки упругого элемента или скорости

нагрузки упругого элемента или скорости  рабочего органа можно производить по

рисунку 5.

рабочего органа можно производить по

рисунку 5.

Для определения тока  нагрузки упругого элемента напишем уравнение:

нагрузки упругого элемента напишем уравнение:

,

,

где  ;

;  ;

;  .

.

;

;  ;

;  ;

;

Для органа рабочего механизма получим

,

,

где  ;

;  ;

;  ;

;

Постоянная времени фильтра  .

.

Постоянная времени фильтра  принимается на порядок меньше минимальной постоянной времени.

принимается на порядок меньше минимальной постоянной времени.

8. Принцип работы тиристорного преобразователя

Технические характеристики ТЕР 250/450

Агрегат является регулируемым источником выпрямленного тока с

пределами регулирования выпрямленного напряжения от  до

до  для реверсивного исполнения.

для реверсивного исполнения.

Агрегат обеспечивает следующие режимы работы двигателей

постоянного тока:

. Главный пуск, регулировочные частоты вращения якоря двигателя и

работу на установившейся скорости в двигательном режиме в направлении «Вперед»

или «Назад».

. Реверс направления вращения якоря двигателя. Агрегат с

номинальным напряжением 460 В предназначен для непосредственного подключения к

сети с линейным напряжением 380 В, и частоты 50 Гц.

Тип исполнения и технические характеристики агрегата приведены в

таблице.

Таблица 8.1 - Технические характеристики ТЕР250/450

|

Тип агрегата

|

Параметры сети

|

Выходные

параметры

|

|

ТЕР 250/460

н-2-2 УХЛ4

|

, В , В , ГцНом. выпр. ток, , ГцНом. выпр. ток,  , АМакс. Выпр. ток, , АМакс. Выпр. ток, , АНом. мощн., кВтНом. выпр. , АНом. мощн., кВтНом. выпр.  , ВКПД, % , ВКПД, %

|

|

|

|

|

|

|

|

380

|

50

|

250

|

360

|

73,6

|

460

|

96

|

8.1 Силовая часть преобразователя

Принцип работы агрегата основан на свойствах и

характеристиках управляемых выпрямителей. Основу силовой части реверсивного

агрегата составляют два встречно-параллельно включенных трехфазных мостовых

выпрямителя - комплекты тиристоров «Вперед», «Назад».

Схема агрегата построена по принципу раздельного управления

комплектами тиристором «Вперед», «Назад» с использованием одного комплекта

системы импульсно-фазового управления (СИФУ). Схема управления агрегатом

выполнена конструктивно на двух выемных печатных панелях.

Панель №1 содержит следующие функциональные узлы:

систему импульсно-фазового управления (СИФУ)

регулятор тока и упругого элемента, регулятора скорости

блок питания

датчик тока

узел защиты и сигнализации

Панель №2 содержит:

логическое устройство системы раздельного управления с

переключением характеристики (ПХ)

8.2 Система импульсно-фазового управления

Блок управления агрегатом предназначен для регулирования

величины выпрямленного напряжения и тока агрегата изменением угла управления

тиристоров и построения замкнутой по скорости системы автоматического

регулирования скорости вращения двигателя.

Блок состоит из системы импульсно-фазового управления (СИФУ),

системы регулирования и источников питания. СИФУ - выполнена по принципу

одноканального управления двумя противофазными тиристорами выпрямительного

моста, что практически исключает ассиметрию противофазных управляемых

импульсов. Каналы фазосмещения выполнены по «вертикальному» принципу управления

с линейно возрастающим опорным напряжением.

СИФУ обеспечивает прямопропорциональную зависимость между

управляемым напряжением и фазой управляющих импульсов и обеспечивает

гальваническую развязку между силовыми цепями и цепями управления.

СИФУ состоит из трех идентичных каналов фазосмещения и

управляющего органа.

8.3 Защита тиристорного преобразователя

В агрегате серии ТЕР предусмотрены следующие виды защит:

максимально-токовая защита (от коротких замыканий)

защита от перенапряжений

защита от токовых перегрузок

защита от недопустимых снижений напряжения в сети

защита от радиопомех

Для защиты преобразователя от внешних коротких замыканий и

опрокидывания инвертора применяют, как правило, автоматические выключатели. Эти

выключатели устанавливают со стороны переменного тока для защиты не только

вентилей, но и трансформатора. Кроме этого максимально-токовая защита выполнена

на пороговом элементе, ПЭЗ у которого величина порога срабатывания определяется

величиной сопротивления резистора R60.

В агрегате возможны перенапряжения, вызванные следующими

причинами:

перенапряжения, идущие из сети;

перенапряжения, обусловленные коммутацией тиристоров.

Защиту тиристоров от коммутационных перенапряжений

осуществляют включением параллельно вентилем индивидуальных R-C цепочек. Кроме того, R-C цепочки осуществляют

ограничения скорости нарастания прямого напряжения.

Защита от токовых перегрузок выполнена на операционном

усилителе. При токе двигателя, меньшем заданного значения, напряжение на входе

операционного усилителя начинает возрастать со скоростью, прямопропорциональной

величине перегрузки и обратнопропорциональной постоянной интегрирования. По

достижении порога срабатывания порогового элемента происходит переключение R-S триггера.

Узел защиты от понижения напряжения питающей сети,

осуществляющей также задержку выдачи управляющих импульсов в СИФУ при

подключении устройства к питающей сети, выполнены на пороговом элементе. В

момент подачи через делитель на вход порогового устройства (ЛЭ)

неотфильтрованного напряжения 2хВ из-за наличия конденсатора напряжение на

входе ЛЭ равно нулю. По мере заряда конденсатора оно возрастает и через 20-60

мс достигает уровня срабатывания логических элементов в СИФУ, которые разрешают

выдачу управляющих импульсов.

При снижении питающего напряжения всех или одной из фаз более

чем на 50% на выходе порогового элемента появляется нулевой сигнал, конденсатор

быстро разряжается, что приводит к снятию управляющих импульсов и прекращения

тока в нагрузке. После восстановления напряжения происходит повторный отсчет

времени (выдержки), после которой привод может продолжать работу, если задатчик

частоты вращения остается подключенным к источнику питания. Агрегаты с

применением силовых полупроводниковых приборов при работе вызывают

высокочастотные колебания в сети. Частота этих колебаний зависит от параметров

индуктивности и распределенной емкости сети и для обычных распределительных

сетей находится в пределах 0,1-2 мГц. Гармонические колебания с частотой выше

125 кГц могут служить источником радиопомех. Для подавления частоты радиопомех,

входные клеммы силовой сети агрегата через высоковольтные конденсаторы

соединяются с нулевым проводом.

Защита тиристоров от коммутационных перенапряжений

осуществляется включением параллельно вентилем индивидуальных R-C цепочек с параметрами:

мкФ и

мкФ и  Ом

Ом

На стороне низшего напряжения трансформатора применен

автоматический выключатель серии АВМ. Технические характеристики даны в таблице

Таблица 8.2 - Технические характеристики автоматического

выключателя

|

Тип автомата

|

Номинальный

ток, А

|

Уставка тока

срабатывания максимальных расцепителей, А

|

|

автомата

|

катушки малого

расцепителя

|

На шкале

обратно зависимой от тока характеристики

|

На шкале, не

зависимой от тока характеристики (отсечка)

|

|

АВМ-4Н

|

400

|

120-400

|

500-800

|

400-800

|

9. Обоснование экономической эффективности

использования системы тиристорного электропривода

При разработке нового оборудования необходимо обосновать

экономическую эффективность от внедрения.

Показателем сравнительной экономической эффективности

является минимум приведенных затрат.

Приведенные затраты по каждому варианту представляют сумму

текущих расходов и капитальных вложений, приведенных к одинаковой размерности,

в соответствии с нормативным коэффициентом эффективности:

(7.1)

(7.1)

где:  - эксплуатационные расходы по

соответствующему

- эксплуатационные расходы по

соответствующему  -му варианту, руб./год;

-му варианту, руб./год;

- капитальные вложения по соответствующему

- капитальные вложения по соответствующему  - му варианту, руб.;

- му варианту, руб.;

- нормативный коэффициент эффективности капитальных вложений для

новой техники

- нормативный коэффициент эффективности капитальных вложений для

новой техники  =8,25% - ставка рефинансирования ЦБ;

=8,25% - ставка рефинансирования ЦБ;

- номер варианта

- номер варианта  .

.

При технико-экономическом сопоставлении вариантов наиболее

экономичным является тот, который имеет минимальные затраты.

Определим капитальные вложения:

(7.2)

(7.2)

где:  - стоимость электрооборудования, руб.

- стоимость электрооборудования, руб.

- транспортные расходы, руб.

- транспортные расходы, руб.

- монтажные расходы (для нового оборудования), руб.

- монтажные расходы (для нового оборудования), руб.

- демонтажные работы (для модернизируемого варианта), руб.

- демонтажные работы (для модернизируемого варианта), руб.

Эксплуатационные расходы определяются по формуле:

руб./год (7.3)

руб./год (7.3)

где:  - амортизационные отчисления на реновацию,

руб./год;

- амортизационные отчисления на реновацию,

руб./год;

- стоимость текущего ремонта, руб./год;

- стоимость текущего ремонта, руб./год;

- стоимость потерь электроэнергии, руб./год;

- стоимость потерь электроэнергии, руб./год;

- заработная плата персонала, обслуживающего данный

электропривод, руб./год;

- заработная плата персонала, обслуживающего данный

электропривод, руб./год;

- затраты на капитальный ремонт, руб./год;

- затраты на капитальный ремонт, руб./год;

В нашем случае расходы на заработную плату одинаковы в обеих

вариантах, поэтому  в расчетах не учитывается.

в расчетах не учитывается.

9.1 Приведены затраты системы Г-Д (1 вариант)

Таблица 9.1-Стоимость электрооборудования системы Г-Д

(источник-#"868680.files/image511.gif">

|

Генератор

|

ПЭМ - 1000

|

410

|

|

Гонный

двигатель

|

АЭ - 113-4

|

150

|

|

Возбудитель

|

МП 542 - ½

|

43,6

|

|

Магнитный

усилитель

|

ПДД - 1,5 В

|

70

|

|

Командоконтролер

|

ЭК - 8250

|

14,2

|

|

Схема

управления

|

-

|

41

|

|

ИТОГО:

|

|

1048,8

|

Транспортные расходы составляют 10% от стоимости

электрооборудования:

тыс. руб.

тыс. руб.

Расходы на демонтажные работы составляют 15% от стоимости

электрооборудования:

тыс. руб.

тыс. руб.

Тогда величина капитальных вложений по системе Г-Д будет

составлять:

тыс. руб.

тыс. руб.

Величина амортизационных отчислений определяется по формуле:

Где  - норма амортизационных отчислений на

реновацию, %

- норма амортизационных отчислений на

реновацию, %

тыс. руб.

тыс. руб.

Величина затрат на капитальный ремонт составляет 8,3% от стоимости

оборудования:

тыс. руб.

тыс. руб.

Величина затрат на текущий ремонт определяется как 3,7% от

стоимости оборудования:

тыс. руб.

тыс. руб.

Стоимость потерь электроэнергии:

где  - плата за 1 кВт

- плата за 1 кВт

= 1,6 руб./кВт

= 1,6 руб./кВт ;

;

- потери электроэнергии.

- потери электроэнергии.

Мощность потерь можно определить по формуле:

(7.4)

(7.4)

где:  - коэффициенты полезного действия,

соответственно двигателя, генератора, гонного двигателя;

- коэффициенты полезного действия,

соответственно двигателя, генератора, гонного двигателя;

- соответственно, мощности двигателя, генератора, гонного

двигателя;

- соответственно, мощности двигателя, генератора, гонного

двигателя;

- мощность потерь в возбуждении и управлении.

- мощность потерь в возбуждении и управлении.

кВт.

кВт.

Потери электроэнергии равны:

где  - число часов работы привода за год,

час/год.

- число часов работы привода за год,

час/год.

кВт

кВт

Стоимость потерь электроэнергии:

тыс. руб.

тыс. руб.

Эксплуатационные расходы по системе Г-Д:

тыс. руб.

тыс. руб.

Приведенные затраты по системе Г-Д:

тыс. руб.

тыс. руб.

9.2 Определение приведенных затрат системы ТП-Д (2 вариант)

Стоимость оборудования тиристорного привода поворота определена в

таблице в соответствии с Актом на изготовление опытного образца

производственно-техническим объединением «Уралэнергоцветмет» «Стоимость

электрооборудования системы тиристорного электропривода».

Таблица 9.2. Стоимость электрооборудования системы ТП-Д

|

НаименованиеКоличествоСтоимость,

тыс. руб.

|

|

|

|

Блок защиты

|

1

|

37,1

|

|

Блок защиты

цепей

|

1

|

64,12

|

|

Блок СИФУ

|

4

|

90,2

|

|

Блок питания

БПФ

|

1

|

30,7

|

|

Блок датчиков

|

1

|

60,9

|

|

Блок

регуляторов

|

1

|

65,1

|

|

Блок питания

БПУ

|

1

|

54,26

|

|

Блок задания

БЗУ

|

1

|

49,3

|

|

Блок

переключений

|

1

|

52,5

|

|

Блок

возбуждения

|

1

|

10,01

|

|

Дроссель ФРОС

65/05 т

|

1

|

63,37

|

|

Двигатель

ДПВ-52

|

2

|

160

|

|

Командоконтролер

|

1

|

15,7

|

|

Силовой блок

|

4

|

111,2

|

|

Трансформатор

ТМЭ 250

|

1

|

97,084

|

|

ИТОГО:

|

-

|

1121,544

|

Транспортные расходы составляют 10% от стоимости

оборудования:

тыс. руб.

тыс. руб.

Стоимость монтажных работ составляет 20% от стоимости

оборудования:

тыс. руб.

тыс. руб.

Величина капитальных вложений при системе ТП-Д:

тыс. руб.

тыс. руб.

Величина амортизационных отчислений определяется по формуле:

тыс. руб.

тыс. руб.

Эксплуатационные расходы на текущий ремонт электрооборудования

определяются как 2% от стоимости оборудования:

тыс. руб.

тыс. руб.

Мощность потерь электроэнергии определяется:

где:  - коэффициент полезного действия

трансформатора и двигателя.

- коэффициент полезного действия

трансформатора и двигателя.

- мощность потерь цепи и возбуждения;

- мощность потерь цепи и возбуждения;

кВт

кВт

кВт

кВт

Потери электроэнергии составляют:

тыс. кВт

тыс. кВт

Стоимость потерь электроэнергии:

тыс. руб.

тыс. руб.

Эксплуатационные расходы по системе ТП-Д:

тыс. руб.

тыс. руб.

Приведенные затраты по второму варианту будут:

тыс. руб.

тыс. руб.

Результаты, полученные по обоим вариантам, сведем в таблицу 7.3.

Таблица 9.3 - технико-экономических показателей механизма поворота

экскаватора ЭКГ -5

Показатели в тысячах рублей

|

Показатели

|

Г-Д

|

ТП-Д

|

|

Капитальные

затраты

|

1311

|

1458

|

|

Эксплуатационные

расходы

|

437,119

|

328,875

|

|

Приведенные

затраты

|

545,277

|

449,161

|

|

Экономический

эффект

|

96,116

|

На основании производственных расчетов можно сделать вывод о

том, что экономически целесообразно внедрить систему «Тиристорный

преобразователь - Двигатель» в производство.

Годовой экономический эффект от модернизации экскаватора

составит 96,116 тыс. руб.

Список использованных источников

1.

Терехов В.М. Системы управления электроприводов: Учебник для студ. высш. учеб.

заведений / В.М. Терехов, О.И. Осипов; Под ред. В.М. Терехова. - М.: Издательский

центр «Академия», 2005. -304 с.

.

Электротехника: Учебное пособие для вузов. - В 3-х книгах. Книга 3.

Электроприводы. Электроснабжение/ Под ред. П.А. Бутырина, Р.Х. Гафиятуллина,

А.Л. Шестакова. - Челябинск: Изд-во ЮУрГУ, 2005. -639 с.

.

Инжиниринг электроприводов и систем автоматизации: учеб. пособие для студ.

высш. учеб. заведений / [М.П. Белов, О.И. Зементов, А.Е. Козярук и др.]; под.

ред. В.А. Новикова, Л.М. Чернигова. - М.: Издательский центр «Академия», 2006.

- 368 с.

.

Автоматизированный электропривод промышленных установок: учеб. пособие для

студ. Высш учеб. заведений \ Г.Б. Онищенко, М.И. Аксенов, В, П. Грехов и др.;

под ред. Г.Б. Онищенко. - М.: РАСХН, 2001. - 520 с.

.

Белов М.П. Автоматизированный электропривод типовых производственных механизмов

и технологических комплексов: Учебник для вузов \ М.П. Белов, В.А. Новиков, Л,

Н. Рассудов. - М.: Издательский центр «Академия», 2004. - 576 с.

.

Ключев В.И. Теория электропривода: Учеб. для вузов. - М.: Энергоатомиздат,

1998. - 704 с.

.

Мурашкин, С.И. Системы управления электроприводов: учеб. пособие / С.И.

Мурашкин, В.М. Соломенцев, Т.Н. Слепцова. - Красноярск: Сиб. Федер. ун-т, 2011.

- 121 с.

.

Автоматизированный электропривод промышленных установок: учеб. пособие для

студ. Высш учеб. заведений \ Г.Б. Онищенко, М.И. Аксенов, В, П. Грехов и др.;

под ред. Г.Б. Онищенко. - М.: РАСХН, 2001. - 520 с.

.

Ефимов В.Н., Цветков В.Н., Садовников Е.М. Карьерные экскаваторы: Справочник

рабочего. - М.: Недра, 1994. - 381 с.

.

ГОСТ 12.2.003-91 ССБТ. Оборудование производственное. Общие требования

безопасности. Взамен ГОСТ 12.2.003-74; дата введ. 01.01.1992. - М.:

Стандартинформ, 2007. - 11 с.

.

ГОСТ 12.2.064-81 ССБТ. Органы управления производственным оборудованием. Общие

требования безопасности. Введ. впервые; дата введ. 01.07.1982. - М.:

Государственный комитет СССР по стандартам, 1981. - 8 с.

.

ГОСТ 12.2.049-80 ССБТ. Оборудование производственное. Общие эргономические

требования. Введ. впервые; дата введ. 01.01.1982. - М.: Стандартинформ, 2001. -

15 с.

.

ГОСТ 12.2.061-81 ССБТ. Оборудование производственное. Общие требования

безопасности к рабочим местам. Введ. впервые; дата введ. 01.07.1982. - М.:

Изд-во стандартов, 2002. - 4 с.

.

ГОСТ 12.1.004-91 ССБТ. Пожарная безопасность. Общие требования. Взамен ГОСТ

12.1.004-85; дата введ. 01.07.1992. - М.: Стандартинформ, 2006. - 68 с.

.

ГОСТ 12.1.005-88. ССБТ. Общие санитарно-гигиенические требования к воздуху

рабочей зоны. - М.: Изд-во стандартов, 1988. - 75 с.

16. ГОСТ 12.4.026-01. ССБТ. Цвета сигнальные и знаки безопасности.

- М.: Изд-во стандартов, 2001. - 32 с.

17.

СНиП 23-05-95. Естественное и искусственное освещение.

.

ГОСТ 12.0.003-90. ССБТ. Опасные и вредные факторы. Классификация.