Екструзія поліетиленових труб

Зміст

Вступ

1.

Характеристика продукціі

1.1 Стандарти

і розміри

1.2 Маркування

і стандарти для поліетиленових труб

2. Опис

технологічного процесу

2.1 Приймання,

зберігання і відпускання сировини

2.2 Зберігання поліетилену

2.3 Завантаження

поліетилену

2.4 Екструзія трубної

заготовки

2.5 Калібрування та

охолодження труби

.6 Маркування

.7 Відвід труби

2.8 Різка або намотування в бухти і на

котушки

2.9 Упаковка і

складування

2.10 Контроль

технологічного процесу

3. Опис обладнанна

3.1 Конструкція

однечерв'ячні екструдера

3.2 Черв'яки

3.3 Корпус

3.4 Привід

екструдера

3.5 Формування профілю труби

3.6 Калібрування труб

3.7 Охолодження труб

3.8 Тягнучий пристрій

3.9 Різка труб

.10 Кондиціонування

та упаковка

. Матеріальній

баланс

5. Безпечне ведення процесу

5.1 Заходи безпеки при експлуатації виробництва

5.2 Застосування

засобів індивідуального захисту працюючих

5.3 Вентиляція

6. Переробка відходів виробництва

7. Характеристика

готової продукції

8. Види

браку. Можливі причини. Дії персоналу

9. Вимоги безпеки та охорони

навколишнього середовища

9.1 Аналіз

технологічного процесу на відповідність вимогам до організації технологічного

процесу

9.2 Охорона

навколишнього середовища

Список використаної літератури

поліетиленовий труба

екструзія калібрування

Вступ

В сучасному світі поліетиленові

труби давно та успішно приходять на зміну сталевим та чавуним трубам при

будівництві та реконструкції газоросподілів та технологічних трубопроводів,

транспортуючих агресивні середовища.

Перед людьми постійно стояла задача

з чогось робити труби, аби зменшити затрати на їх будівництво та експлуатації.

Ще в 19 віці труби зазвичай робилися

з чавуна. Чавун володіе великою стійкістю, а саме головне не боїться короззії.

Корозія - земельна , а також

блукаючих струмів є найзлішим ворогом сталевих труб. Але ж надійне зьєднання

труб зваркою стала головним фактором, саме цим сталеві труби витіснили чавуні.У

другій половинні минулого століття стало зрозуміло,що при великій протяжності

сталевих трубопроводів затрати на їх утримання стали досягати величезних

розмірів и необхідно шукати нові рішення.

Дякуючи успіхам в нафтохімічному

напрямі стали з’являтися труби із полімерніх матеріалів .Вже в 70-80х роках при

будівництві як внутрішніх так і зовнішніх трубопроводів стали використовувати

труби із полімерних матеріалів.

Праця по вдосконаленю труб йшла в

двох напрямах:

.Створення матеріала (сировини) для

виготовлення труб необхідної міцності та довгого строку експлуатації ;

. Створення обладнення та техгології

для виготовлення труб.

Труби для газопостачання виробляються чорного

кольору з поздовжніми помаранчевими смугами і з відповідним маркуванням.

Труба для газу виготовлена з поліетилену має підвищену

морозостійкість, відмінно витримує дію агресивних хімічних сполук, пластична,

не піддається корозії.

1.

Характеристика продукціі

.1 Стандарти

і розміри

Поліетилен-виходить з полімеризації

газу етилену. Сам процес має каталітичний термічний характер, проходячи під

великим тиском.

Залежно від того, за яких умов

протікає реакція, на виході виходять два різновиди поліетилену:

Поліетилен високого тиску

Поліетилен низького тиску

Поліетилен високого тиску виходить

досить щільним, за рахунок чого він і отримав свою другу назву - лінійний

поліетилен низької щільності. Лінійність досягається за допомогою вибудовування

полімерних ланцюжків.

Поліетилен парадоксальний тим, що

чим вище тиск, тим меншу щільність на Позначення поліетилену високого

давленіявиходе має сам матеріал. Також при цьому страждає міцність, матеріал

виходить не таким жорстким. Саме таким чином виготовляють широко відомі

поліетиленові плівки.

У підсумку, поліетиленова труба

високого тиску не може бути використана для того, щоб проводити по ній різні

гази під тиском. Труби для напірних систем з поліетилену високого тиску

виготовляють, але їх низьку міцність компенсують великою товщиною стінки та

армуванням за допомогою капронової нитки.

Поліетилен низького тиску має велику

щільність, але при цьому він набагато більш крихкий. Така труба може лопнути

при вигині. Вироби низького тиску можуть витримати значний тиск, тому їх часто

застосовують для магістралей, передавальних рідини або гази.

В залежності від марки пластика ці

труби можуть витримувати тиск до 20 атмосфер. Напірні комунікації низького

тиску не можуть витримувати великих прольотів, тому для них необхідно робити

більше точок опори.

Ще одна характерна особливість -

труби з "різних поліетиленів" не можна зварювати між собою, тому що

з'єднання виходять неміцними. Найкращий варіант - це використання проміжних

фітингів, які допоможуть утворити міцне з'єднання

Сам по собі поліетилен на

виробництві виглядає як прозорий гранулят. Він починає стає м'яким при

вісімдесяти градусах за Цельсієм, а при 130 градусах вже починається

повноцінний процес плавлення. Підігрів ведеться в термопласт автоматах, які

автоматично забезпечують цілісність готового виробу, виключаючи бульбашки

повітря і утворення раковин.

Поліетилен являє собою нескінченні

ланцюги полімерних ланцюгів. При надвисокому тиску з використанням каталітичних

присадок поліетилен починає утворювати поперечні зв'язки між ланцюжками.

Матеріал стає більш структурованим, а також більш міцним. Цей матеріал істотно

розширює сортамент поліетиленових труб.

І дійсно, отриманий таким способом

поліетилен зовсім не схожий на класичний варіант матеріалу.

Труба із зшитого поліетілена.Щоб

досягти його пластичності, необхідно виконувати нагрів вже до 200 градусів за

Цельсієм, що не набагато менше температури горіння паперу. Щоб такий поліетилен

загорівся або почав плавиться, йому необхідна температура вже в два рази більше.

Крім того, при згорянні він не

виділяє токсичних фракцій, розкладаючись на невелику кількість комплексних

нелетких вуглеводнів, а основну масу з продуктів згоряння становить вода і

вуглекислий газ. Також може утворюватися вугільна кислота, яка нешкідлива для

людини, а її пари перешкоджають нормальному перебігу процесу горіння.

Існують також армовані поліетиленові

труби, які кілька міцніше звичайних труб. Армування виконується за допомогою

капронових ниток, які впроваджуються в стінки труби на етапі екструзії.

Автомат для виробництва таких труб

значно дорожче звичайного термопласту. Армувати можуть не тільки капроном, але

також полістиролом або ж полівінілхлоридом. Така продукція може витримувати

досить великий тиск, аж до 30 атмосфер.

Армування також може бути:

з потовщеною ниткою,

з посиленою сіткою.

У підсумку, поліетиленова армована

труба завдяки внутрішній силовій схемі може витримувати також великі

навантаження на вигин і крутіння.

1.2 Маркування

і стандарти для поліетиленових труб

Всі напірні поліетиленові труби

підкоряються ГОСТ 18599-2001, який вийшов порівняно недавно.

Сам стандарт виглядає як ряд таблиць

для кожного типу грануляту поліетилену. Марки поліетилену зараз більш

різноманітні, ніж представлені в ГОСТ, але технологічно їх підганяють по

фізичних і хімічних властивостях до найближчого аналогу. Поліетилен низької і

високої щільності також буває різним, але все підганяється під існуючі

стандарти.

За діючої документації основних

марок поліетилену всього 4: ПЕ32, ПЕ63, ПЕ80 і ПЕ100. Для перерахування всіх

задіяних на ринку марок не вистачить і сотні сторінок. Щільність поліетилену

відповідає його числу, вказаному в марці. ПЕ 100 щільніше, ніж ПЕ 80 і т.д. У

цих таблицях фігурують зрозумілі всім характеристики, такі як товщина стінок,

внутрішній і зовнішній діаметри і т.д. Також там є дві незрозумілих для

більшості людей змінних, S і SDR. Це два коефіцієнта, перший з яких - клас

міцності поліетиленової труби, а другий - це діаметр розділений на товщину

стінок. Чим більше це значення прагне до одиниці, тим більшою міцністю володіє

труба.

Маркуються такі труби через кожен

метр або ж на розсуд виробника. Маркування в необов'язковому порядку може

містити будь-яку інформацію, наприклад, контакти та назву виробника.

Стандартне позначення в маркуванні

повинно містити в собі:

марку поліетилену,

величину SDR,

зовнішній діаметр труби,

товщина її стінок,

призначення,

-повинен бути вказаний ГОСТ або

інший стандарт, за яким проведена труба.

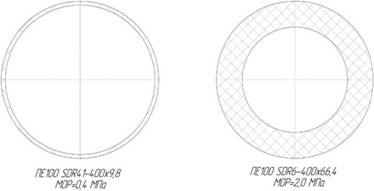

Рис1.-Маркування поліетиленових труб

Для того, щоб розібратися з

маркуванням, можна розібрати один з варіантів: "ПЕ100 - SDR14 - 110х10.00

питна ГОСТ 18599-2001"

Це труба низького тиску, яка

виготовлена з поліетилену марки 100, її зовнішній діаметр 110 міліметрів, а

товщина стінки 9 міліметрів. Труба може бути використана для транспортування

холодних харчових продуктів або холодної питної води.

Властивості труб багато в чому

визначаються маркою застосовуваного поліетилену. На сьогоднішній день

найчастіше використовують ПЕ 80 і ПЕ 100, модифікація ПЕ 63 вважається

застарілою, тому застосовується вкрай рідко, в основному для невідповідальних

виробів. На сьогоднішній день налагоджено виробництво напірних труб діаметром

16-1600 мм, що дає можливість застосовувати їх як в побутових, так і в

магістральних мережах.

Основний показник, за яким

класифікуються труби поліетиленові

напірні ГОСТ 18599 2001 і Р

50838-2009, відношення діаметра вироби до товщині його стінки (SDR). Виробники

пропонують труби, в яких він варіюється від SDR 6 до SDR 41, при цьому товщина

стінки виробу може досягати 20,5 мм.

Рис.2 Відношення діаметра вироби до

товщині його стінки (SDR)

Дана величина обернено пропорційна

робочому тиску, так, наприклад, труба напірна поліетиленова ПЕ 80, що має SDR

6, розрахована на експлуатацію при 25 атмосферах.

2.

Опис технологічного процесу

.1 Приймання,

зберігання і відпускання сировини

Гранульований

поліетилен надходить на виробництво у поліетиленових

мішках з сертифікатом якості з підприємства-виробника.

Поліетилен випускається у вигляді

гранул чорного кольору. Гранули в межах однієї партії повинні бути однаковою

геометричної форми і розмір їх у всіх напрямках має бути від 2 до 5 мм.

Допускаються гранули з відхиленнями по геометричній формі та розмірами не менше

2 мм і понад 5 до 8 мм включно. Масова частка, яких не повинна перевищувати для

кожного розміру 1,0% від партії. Ці композиції

повинні бути призначені для виготовлення труб, використовуваних для

транспортування горючих газів. Не

допускається використання вторинної сировини, композицій поліетилену НЕ

серійного виробництва; композицій поліетилену, не призначених для виготовлення

труб, які подають горючі гази

Показники якості поліетилену повинні відповідати вимогам,

зазначеним у таблиці 1.

Табиця 1 Показники якості поліетилену

|

Найменування показника

|

Значення

|

Метод випробування

|

|

1

|

2

|

3

|

|

1.Плотность, г / см 3 при 20 ° С при 23 ° С

|

0,948-0,953 0,946-0,951

|

За ГОСТ 15139-69 і ТУ 2243-046-00203521-98

|

|

2.Показатель плинності розплаву при 190 ° С, г/10 хв при

навантаженні 49 Н (5 кгс) при навантаженні 212 Н (21,6 кгс)

|

0,5-0,7 10-16

|

За ГОСТ 11645-73 і ТУ 2243-046-00203521-98

|

|

3.Разброс показника текучості розплаву в межах однієї партії,%,

не більше

|

± 10

|

За ТУ 2243-046-00203521-98

|

|

4. Межа текучості при розтягуванні, МПа, не менше

|

17

|

За ГОСТ 11262-80 і ТУ 2243-046-00203521-98

|

|

5. Відносне подовження при розриві,%, не менше

|

700

|

За ГОСТ 11262-80 і ТУ 2243-046-00203521-98

|

|

6. Масова частка технічного вуглецю (сажі),%,

|

2,0-2,5

|

За ГОСТ 26311-84 і ТУ 2243-046-00203521-98

|

|

7. Тип розподілу сажі

|

1-2

|

За ТУ 2243-046-00203521-98

|

|

8. Масова частка термостабілізатора,%, не менше

|

0,27

|

За ТУ 2243-046-00203521-98

|

|

9.Термостабільность при 20 ° С, хв, не менше

|

20

|

За ТУ 2243-046-00203521-98

|

|

10.Массовая частка летючих речовин, мг / кг, не більше

|

350

|

За ГОСТ 26359-84 і ТУ 2243-046-00203521-98

|

11.

Стійкість

<#"868633.files/image004.jpg">

Рис.3 Схема линии экструзионной для

производства пластмассовых труб: 1 - завантажувальний пристрій; 2 - екструдер;

3 - формуюча головка; 4 - калібруюча гільза; 5 - водяні вакуумні ванни (вакуум-калібратори);

б - товщиномір; 7 - водяні охолоджуючі ванни; 8 - лічильно-Маркіруючий

пристрій; 9 - тягнучий пристрій; 10 - відрізне пристрій; 11 - приймальний

пристрій; 12 - намотувальний пристрій.

Апаратура керування й контролю

процесу.

Устаткування для безперервної подачі

сировини в бункер екструдера.

Одношнековий екструдер з формуючої

насадкою (матричної головкою).

Устаткування для калібрування

(вакуумне або іншого типу).

Пристрій для охолодження заготовки і

готових виробів.

Механізм переміщення заготовок по

лінії (тягнучий пристрій).

Пристрій для різання (найчастіше це

установки з планетарної пилкою)-Оснащення для нанесення відповідного маркування

готових виробів.-Апаратура точності розмірів і геометрії готової продукції

(найбільш ефективною вважається апаратура ультразвукового контролю)

Оснащений таким обладнанням завод з

виробництва поліетиленових труб може випускати труби напірні водопровідні

діаметром до 120 см., Труби напірні газопровідні до 31,5 см., Технічні

безнапірні труби до 120 см.

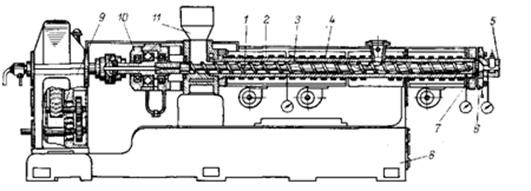

3.2 Конструкція

однечерв'ячні екструдера

Однечерв'ячні екструдер складається

з черв'яка 1, обертового всередині циліндричного корпусу 2, на якому

встановлений бункер І. Усередині корпусу, як правило,

запресовується гільза 3 з азотували, загартованої і Термообробк-танной

поверхнею. Обігрів корпусу здійснюється нагрівачами 4, згрупованими в кілька

(як правило, три або чотири) теплових зон. На кінці корпусу встановлюється

головка з профілюючим інструментом 5, що з'єднується з корпусом екструдера

допомогою адаптера 6. Між черевиками і адаптером розташовується решітка з

пакетом фільтруючих сіток 7. Корпус встановлюється на станині 8. Осьове зусилля

сприймається блоком завзятих підшипників 10. Привід черв'яка здійснюється від

регульованого електродвигуна через шестерний редуктор 9. Бункер виготовляється

з листової сталі або алюмінієвих сплавів з оглядовим вікном для контролю за

рівнем знаходиться в бункері матеріалу. Для переробки матеріалів, схильних до

сводообразованию (зависання), в бункері встановлюють переміщуючий пристрій.

Бункера екструдеров, призначених для переробки матеріалів з низькою сипучістю

(порошки, відходи виробництва плівок і ниток), обладнають пристроями для

попереднього ущільнення матеріалу.

Рис.4 Принципова схема однечерв'ячні

екструдера

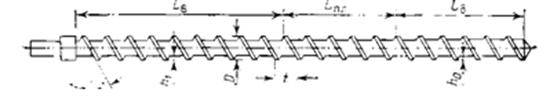

.3 Черв'яки

У сучасних екструдерах

застосовуються черв'яки з відносною довжиною L / D = 154-35. Діаметр черевиків

регламентується ГОСТ 14773-80 і може становити 20 32; 45; 63; 90; 125; 160;

200; 250; 320; 450; 630 мм. Найбільш поширені так звані зонірованниє черв'яки

рис 3, на яких можна виділити зону харчування L3, зону плавлення і зону

дозування

Екструзійний матеріал може надходити

на переробку у вигляді гранул або порошку. Гранули завантажуються в бункер і

через завантажувальний отвір надходять до черв'яка. Просуваючись уздовж

черв'яка, гранули розплавляються, розплав продавлюється через грати і пакет

фільтруючих сіток. Потім розплав проходить через конічний дифузор (адаптер) в

головку, в якій встановлено профілюючий інструмент. Черв'як - це основний

робочий орган екструдера. Він забирає непластіцірованний матеріал від

завантажувального отвору пластикується його і рівномірно подає у вигляді

гомогенного розплаву до голівки. Просуваючись по каналу черв'яка, матеріалу

розігрівається як за рахунок тепла, що виділяється внаслідок в'язкого тертя,

так і тепла, що підводиться від розташування на корпусі нагрівачів. У

результаті ущільнення з матюкала видаляється захоплений разом з гранулами (або

порошків повітря, і питомий об'єм пробки гранул зменшується. Для компенсації

зменшення питомої обсягу грануляту канал черв'яка виконується зі зменшуваним

об'ємом витка. Тому глибина гвинтового каналу черв'яка на виході завжди менше,

ніж на вході.

Рис.5 Пластикується черв'як з явно

вираженою зоною плавлення

За характером процесів, що

протікають на кожній ділянці черв'яка, його зазвичай можна розділити по довжині

на три основні зони:

зона харчування (або зона завантаження)

-ділянку, на якому переробляється знаходиться у твердому стані;

зона стиснення (або зона плавлення)

-ділянку, на якому майже повністю відбувається плавлення матеріалу;

зона дозування - ділянка, на якому

матеріал знаходиться в розплавленому в'язкотекучий стані.

Черв'як, представлений на рис, має

явно виражену зону плавлення. У зоні харчування глибина каналу максимальна. У

зоні плавлення вона поступово зменшується до значення, відповідного зоні

дозування. У міру наближення до голівці площа поперечного перерізу каналу

черв'яка скорочується. Це досягається в результаті зменшення глибини каналу

черв'яка, внаслідок зниження кроку нарізки або за рахунок того й іншого

одночасно.

Черв'яки сучасних екструдерів

виготовляють з нержавіючих хромомолібденових, хромонікелевих сталей. Висока

поверхнева твердість забезпечується різними видами термообробки (гартом,

цементацією з наступним загартуванням, азотуванням). Гребені нарізки черевиків,

призначених для переробки композицій з абразивним наповнювачем, захищають, наварівая

покриття з твердих сплавів з твердістю HRC = 70.

При роботі екструдера на черв'як

діють значні осьові і радіальні зусилля, для сприйняття яких як опор

застосовують конічні самоустановлювальні підшипники, що сприймають осьові і

радіальні зусилля, в поєднанні з радіальними підшипниками, що сприймають тільки

радіальні зусилля. При розрахунку підшипників стандартними методами приймають,

що тиск в кінці черв'яка (для підрахунку осьової складової) одно 70-80 МПа, а

термін служби - 30-103 ч.

.4 Корпус

Корпус однечерв'ячні екструдера

виготовляють з поковок, виконаних із сталі 45. Кріплення корпусу до блоку

підшипників здійснюють фланцевим з'єднанням. Гільзи виготовляють з нержавіючої

сталі, внутрішню поверхню цементують і азотіруют. У екструдерах, призначених

для переробки матеріалів, наповнених абразивним наповнювачем, застосовують

гільзи, внутрішня поверхня яких покривається твердим зносостійким сплавом

(переможе, ксіллой), або борованої біметалічні гільзи довжиною (Зч-4) Ј>.

Для переробки порошкоподібних полімерів на ділянці зони харчування встановлюють

втулку з рифленою внутрішньою поверхнею.

.5 Привід

екструдера

Способи регулювання частоти

обертання черв'яка залежать від необхідного діапазону регулювання. Найчастіше в

якості приводу застосовують електродвигуни постійного струму з тиристорним

керуванням і колекторні двигуни змінного струму. Деяке поширення отримав

гідропривід і асинхронні двигуни в поєднанні з механічними шестерними

редукторами.Верхня межа робочої області обрана з умови забезпечення безпечної з

точки зору механодеструкція максимальної швидкості обертання черв'яка

(максимальна швидкість зсуву).Обраний привід повинен надійно забезпечувати

необхідний для роботи екструдера обертаючий момент у всьому робочому діапазоні

частот обертання черв'яка ..

Питомі енерговитрати при екструзії

складаються з енергії, споживаної приводом черв'яка, і енергії, споживаної

нагрівачами корпусу і головки. Зі збільшенням частоти обертання черв'яка частка

енергії, що витрачається на привід черв'яка, збільшується, а використовуваної

нагрівальними елементами - відповідно зменшується.

Електроприводи зі стабілізацією

частоти обертання черв'яка. Діапазон регулювання частоти обертання черевиків

становить близько 1: 10 (для приймальних пристроїв діапазон регулювання швидкості

дещо ширше - від 1: 30 до 1:50). В даний час для регулювання частоти обертання

двигуна найбільш широко застосовують систему тиристорний перетворювач - двигун

постійного струму (ТП-Д) з живленням якірного ланцюга двигуна від регульованого

резисторного перетворювача при незмінному струмі збудження двигуна.

Як

і більшість сучасних АСР, вона має два контури регулювання: внутрішній

(підлеглий) -Замкнута контур регулювання сили струму з регулятором РТ і

вимірником сил струму ДТ - і зовнішній (основний) контур регулювання частоти з

тахогенератором в якості датчика частоти ДЧ і регулятором, встановленими в

ланцюзі зворотного зв'язку. При такому виконанні АСР тиристорний перетворювач

ТП, охоплений негативним зворотним зв'язком по струму, грає роль регульованого

джерела живлення з великим внутрішнім опором; задане значення сили струму

визначається вихідним сигналом регулятора частоти РЧ. Обмеження максимальної

сили струму двигуна Д (отже, і крутного моменту) досягається в такій системі

обмеженням величини вихідного сигналу основного регулятора РЧ. Системи

управління приводом такого типу внаслідок малої інерційності тиристорних

перетворювачів володіють високою швидкодією.

Апаратура керування екструдерів

зазвичай складається з пульта управління і шафи теплової автоматики. На пульті

управління розташовується апаратура управління двигуном приводу, кнопки пуску і

зупинки екструдера і прилади, які показують основні параметри процесу: частоту

обертання черв'яка, силу струму в ланцюзі двигуна приводу, температуру і тиск розплаву

на виході з черв'яка. У шафі теплової автоматики встановлюються прилади для

контролю і регулювання температури теплових зон.

В

даний час широке поширення набувають мікропроцесорні системи управління. У

таких системах все управління процесом екструзії здійснюється мікроЕОМ, в

програмує блок якої лише вводиться перфокарта із заданим технологічним режимом.

Застосування ЕОМ з мікропроцесором дозволяє проводити швидку переналагодження

устаткування при переході з випуску одного виробу на випуск іншого. Більш

якісне ведення процесу дає можливість зменшити поле допуску на разнотолщинность

виробів і скоротити на 6-10% витрата пластмас

3.6 Формування профілю труби

Формування за рахунок

течії розплаву полімеру через кільцеву щілину голівки. Для цього зазвичай використовують

прямоточні, кутові і Z-подібної форми головки.

Рис.6 Прямоточна

кільцева головка для виготовлення труб і шлангів:

1 - штуцер для

підведення стисненого повітря; 2 - корпус; 3 - регулювальні гвинти; 4 - кріпильний

пристрій; 5 - трос для утримання ковзних пробок в калібрує пристрої; 6 - трубна

заготовка; 7 - канал для надходження в трубу стисненого повітря; 8 - матриця; 9

- дорнодержатель; 10 - дорн.

Найбільше застосування

знаходять прямоточні головки (рис. 2). Корпус головки складається з двох

частин, між якими закріплена радіальна решітка дорнодержателя. У передню

частину корпусу вставляється формуюче кільце (мундштук), яке кріпиться до

корпусу фланцем. На вході в головку вставляються решітка і пакет фільтруючих

сіток. На решітці дорнодержателя закріплені розсікач і дорн. Решітка

дорнодержателя має штуцер для підведення стисненого повітря всередину труби.

Розплав полімеру з циліндра екетрудера проходить через пакет фільтруючих сіток,

решітку, а потім тече в кільцевому зазорі між патрубком і розсікачем дорна і

входить в отвори решітки дорнодержателя, де ребрами розділяється на декілька

паралельних потоків. Щоб не було застійних зон, ребра решітки дорнодержателя

роблять обтічної форми.

Рис.7 Формуюча головка

для виготовлення труб великого діаметру.

Після решітки

дорнодержателя розплав знову надходить у кільцевий

канал, утворений другою

частиною корпусу і дорном. Остаточні розміри розплав приймається у формі

каналі, при цьому для забезпечення рівної товщини труби по периметру формуюче

кільце (мундштук) може переміщатися гвинтами в радіальних напрямках щодо дорна.

Довжина формующего

каналу зазвичай приймається кратною глибині каналу h і повинна бути рівна l / h

= 15 - 30.

Конструкції формуючих

головок повинні задовольняти наступним загальним вимогам:

) рівномірний протягом

розплаву по периметру головки;

) відсутність ліній

спаїв;

) плавний перехід від

однієї ділянки каналу до іншого;

) рівномірне нагрівання

розплаву по периметру;

) відсутність застійних

зон;

) форма каналу

вибирається з умови експлуатації та області застосування труб.

Крім конструктивних

факторів на якість виготовлених труб впливають технологічні параметри -

температура, швидкість течії і швидкості витяжки розплаву. При перебігу

відбувається орієнтація молекул полімеру, яка залежить від в'язкості розплаву і

швидкості течії. При збільшенні температури розплаву орієнтація і час

релаксації зменшуються, тому усадка труб в осьовому напрямку знижується.

Швидкість течії розплаву

в голівці впливає в основному на анізотропію властивостей труби. При збільшенні

швидкості може з'явиться шорсткість поверхні, тому відбувається періодичний

зрив розплаву з поверхні формуючого каналу.

При формуванні профілю

труби розплав з голівки відводиться за допомогою тягне пристрою. Якщо розплав

відводиться зі швидкістю більшою, ніж швидкість виходу розплаву, відбувається

зменшення товщини стінки труби і підвищується осьова орієнтація труби.

3.7 Калібрування труб

Для додання профілю

екструдата заданих розмірів і виключення його деформації в охолодному

влаштуванні труби калібрують, тобто попередньо охолоджують із забезпеченням

розплаву певної конфігурації і розмірів. Як правило, труби калібрують по їх

зовнішньому діаметру, оскільки це важливо для стикування і з'єднання при

подальшому використанні. Тонкостінні шланги і капіляри калібрують також і по

внутрішньому розміру.

Для додання Калібруемие

виробу необхідної форми з подальшим її збереженням процес повинен починатися

при температурі, близькій до температури плавлення термопласту Т1 ≤ Тпл а

закінчуватися, коли розплав твердне, тобто при температурі нижче температури

розм'якшення Т2 <Тр. У зв'язку з цим калібратор розташовується в

безпосередній близькості від головки на відстані 30-100 мм. Ковзання труби по

калібруючої втулці супроводжується інтенсивним теплоотводом і охолодженням

вироби.

Калібрування можна

проводити з використанням стисненого повітря або вакууму.

При калібруванні по

зовнішньому діаметру з використанням стисненого повітря трубчаста заготівля

розплаву видавлюється з головки і надходить всередину металевої гільзи

калібратора. При подачі стисненого повітря всередину труби відбувається

часткове роздування її по діаметру, внаслідок чого труба на виході з головки

щільно прилягає до охолоджуваних стінок калібрує гільзи. Аби не сталося

руйнування (роздування) екструдата, насадка в даному випадку кріпиться впритул

до голівки, а в сорочку калібруючої насадки подається охолоджуюча рідина. Для

виключення прилипання розплаву, гільза насадки охолоджується до температури,

яка завжди повинна бути нижче температури склування або плавлення. При цьому на

поверхні труби утворюється шар твердого полімеру, який після виходу з насадки

повинен витримувати внутрішній тиск повітря, а також сили тертя, що виникають в

насадці.

Тиск калібрування

вибирається залежно від діаметра труби, товщини її стінки, а також від

властивостей полімерів і температури розплаву. Зазвичай його підбирають

експериментально при запуску установки. При цьому слід враховувати, що при низькому

тиску погіршується зовнішній вигляд труб (утворюється поверхнева брижі), а при

надмірно великій знижується міцність через зростання коефіцієнта тертя і появи

мікротріщин.

Для створення всередині

труби тиску кінець її закривають пробкою або кілька разів перегинають під кутом

1800. Застосування пробки погіршує якість внутрішньої поверхні труби і збільшує

силу її тертя при калібруванні.

Роздування стисненим

повітрям дозволяє створювати всередині труби високий тиск. Цей спосіб

калібрування використовують при виробництві труб діаметром більше 100 мм і

товщиною стінки більше 5 мм.

При калібруванні

вакуумом необхідно забезпечити герметичність між зкструдатом і гільзою на

вході, тому діаметр формующего мундштука роблять дещо більше, ніж діаметр

гільзи. Необхідні розміри труба набуває в результаті притиснення екструдата до

стінок гільзи під дією різниці тиску атмосферного повітря і вакууму. Оскільки

неможливо створити велику різницю тисків (ΔP не перевищує 0,05

МПа), цей метод непридатний при калібруванні товстостінних труб.

При калібруванні

пластинами трубчаста заготівля роздувається стислим повітрям, що подається

всередину труби, або за рахунок створення вакууму в калібруючої камері. У цьому

випадку набір калібрують пластин поміщають в герметичну камеру, в якій

створюють вакуум. У цій же камері встановлюють форсунки для розбризкування води

або повністю заливають її водою. Рівень води підтримується за допомогою зливних

трубок. Відстань між пластинами на вході роблять невеликим, щоб під дією

вакууму не відбулося роздування розплаву. У міру відведення труби температура

розплаву знижується і відстань між пластинами зростає. Калібрування

охолоджуваними пластинами прискорює процес охолодження і зменшує тертя.

При калібруванні по

внутрішньому діаметру калібратор кріпиться безпосередньо до Дорна головки. По

трубці, що проходить через дорн, в нього подається охолоджуюча вода. Труба,

простягають по калібратору, охолоджується і розгладжується. Використовуючи цей

метод, можна отримувати вироби з товщиною стінки до 0,2 мм і з перетином

будь-якої форми, відповідної конфігурації формуючої щілини головки.

При калібруванні виробів

слід уникати швидкого охолодження, щоб звести до мінімуму залишкові напруги і

нерівномірність усадки, нерідко є причиною утворення мікротріщин. Необхідно

погоджувати товщину стінки виробу, швидкість її відведення від головки, довжину

калібрує втулки і теплофізичні властивості переробляється полімерного матеріалу

(теплопровідність, температуропровідність).

Для більш рівномірного

охолодження труби всередину неї також через дорн впорскується водяний туман. У

цьому випадку тепло приділяється не тільки через калібруючу втулку, а й

всередину виробу.

Експлуатаційний нагрів

каліброваних труб вище Тр може супроводжуватися мимовільним зміною їх діаметра

через високоеластичної деформації.

.8 Охолодження труб

Охолодження труб

проводиться зрошенням їх водою або пропусканням через водяну ванну. Основна

вимога до цієї операції - рівномірне і швидке охолодження розплаву.У ваннах

забезпечується інтенсивне перемішування рідини, для чого встановлюють

барботажні трубки, розбризкують форсунки або створюють спіральний потік води

навколо труби. Інтенсивне перемішування необхідно також для видалення бульбашок

повітря, що осідають на поверхні труби і порушують теплообмін. Інакше поверхня

стає дефектної (з віспою). Температура охолоджуючої води зазвичай вибирається

залежно від полімеру, а також з урахуванням вимог, що пред'являються до труб.

Труби хорошої якості виходять, якщо температура розплаву на внутрішній поверхні

після виходу з ванни знижується до температури плавлення або плинності. Тому

необхідно забезпечувати певну швидкість відводу труби тягне пристроєм. Довжина

ванни і кратність обміну води визначаються з урахуванням товщини стінки виробу.

.9 Тягнучий пристрій

Тягнучий пристрій

призначений для відводу вироби від формуючої головки і переміщення його через

охолоджуючу ванну. Найбільш широко застосовуються пристрої гусеничного типу. В

залежності від діаметру труби, товщини її стінки, конфігурації поперечного

перерізу тягнуть елементи можуть являти собою нескінченний ремінь з еластичними

накладками або роликові ланцюги з траками, що повторюють контур виробу.

Кількість таких "гусениць" може становити 2, 3, 4 або 6, також

залежно від розмірів труби. Тягнучий пристрій повинно комплектуватися приводом

з плавним регулюванням і приладом для оцінки лінійної швидкості відведеного

вироби. Останнє особливо важливо, оскільки, по-перше, дозволяє компенсувати

розбухання екструдату, а по-друге, від ставлення швидкості відводу вироби до швидкості

видавлювання екструдата залежить так званий ступінь витяжки труби ІЕЕ

властивості в поздовжньому і поперечному напрямках.

3.10 Різка труб

Різка труб здійснюється

пилами різної конструкції (циркульній, стрічкової). У процесі різання пила

переміщується разом з трубою і після завершення циклу повертається у вихідне

положення

Штабелер скидає готові

труби заданої довжини по мірі їх надходження з відрізного пристрою на

спеціальний стелаж для їх подальшого сортування або упаковки оператором.

При виробництві

безнапірних труб з поліетилену або ПП-труб малого діаметра замість штабелера

може використовуватися автоматичний намотчик, який, маючи регульований по

діаметру намотувальний барабан, електропривод і систему лічильника метражу,

дозволяє отримувати на виході готові бухти.

.11 Кондиціонування та упаковка

Відрізана труба,

натискаючи при русі на кінцевий вимикач, пріводіт в дію скидає пристрій, що складається

з вихідного лотка, електромагніта і противаг. Приймальний лоток за допомогою

електромагніту скидає труби в лоток для кондиціонування готових труб. Труби

кондиціонують протягом 24 годин і формуються в транспортні пакети за допомогою

стяжок.

4. Матеріальній баланс

|

Витрати

|

|

№

|

Склад

|

Кг/тон

|

%

|

№

|

Склад

|

кг/тон

|

%

|

|

1. 2. 3. 4.

|

Готова продукція Технологічні

відходи , що повертаеться Технологічні відходи , що не повертаеться

Технологічні втрати всього (в тому числі :леткі продукти,втрати при нарізані

труб)

|

1000 31,0 11,0 12,5

|

95,1 2,9 1,1 1,15

|

1.

|

ПЕ

|

1051

|

100

|

|

Всього

|

1051

|

100

|

|

1051

|

100

|

5. Безпечне ведення процесу

Технологічні процеси

відповідають всім встановленим требо-ниям безпеки, для всіх стадій виробництва

продукції метом переробки пластичних мас.

Безпека процесів

забезпечується:

. Автоматизацією і

механізацією процесів, що є джерелами небезпечних і шкідливих виробничих

факторів.

. Веденням процесів в

суворій відповідності з технологічними рег-Ламент.

. Гарячі поверхні

обладнання і формуючого інструмента, з ко¬торимі стикається обслуговуючий

персонал, ізольовані.

. Обладнання, що працює

в одному технологічному потоці, оснаще¬но світлозвуковою сигналізацією для

подачі попереджувальних сигналів про пуск і зупинку.

. Розміщення обладнання

забезпечує зручність обслуговування і безпечну евакуацію при пожежі та

аварійної ситуації.

5.1 Заходи безпеки при експлуатації виробництва

При плановій зупинці

екструзійної установки необхідно:

• припинити подачу

сировини в завантажувальну воронку екструдера;

• відключити двигуни

установки, намотувального пристрої, пристрої поперечного різання листа;

• перекрити подачу води.

Пуск обладнання після

зупинки і ремонту проводиться з дозволу майстра або начальника виробництва, а

після проведення ПНР тільки з пісьменного дозволу начальника виробництва.

Перед пуском

екструзійної установки необхідно:

• перевірити наявність і

надійність кріплення заземлення;

• перевірити надійність

закріплення екструзійної головки;

• перевірити рівень

масла в редукторі;

• переконатися у справності

лінії і відсутності сторонніх предметів;

• підготувати ключі для

калібрування і рукавиці;

• розігріти установку;

Для забезпечення

безпечного ведення процесу необхідно дотримуватися наступні правила:

• приміщення повинно

бути оснащено припливної та витяжної вентіляцііей;

• в цехах і на території

заводу дозволяється користуватися тільки електріческім освітленням;

• всі рухомі частини

повинні мати огородження;

• електропроводи не

повинні торкатися нагрітих частин установки;

• ремонт обладнання

проводити після повної зупинки і зняття напруги з електродвигунів і

нагрівальних елементів;

• не виробляти

вивантаження поліпропілену з завантажувальної воронки на працюючій установці;

• для аварійної зупинки

екструзійної установки користуватися аварійними кнопками на пульті управління.

Індивідуальні засоби

захисту:

• при протягуванні труби

від екструзійної головки до зони охолодження машиніст повинен користуватися

рукавицями;

• машиніст повинен

працювати в спецодязі;

• при аварійних

ситуаціях необхідно користуватися протигазами з коробками марок СО біла і А

коричнева.

Вимоги безпеки при

складуванні та зберіганні сировини:

• поліетиленлен і

сополімери поліетиленлену, упаковані в мішки, транспортують будь-яким видом

критого транспорту із забезпеченням захисту від атмосферних опадів, дії

сонячних променів, забруднень і втрат;

• поліетиленлен

зберігається в закритому приміщенні, що виключає попада-ня прямих сонячних

променів, на відстані не менше 1 м від нагрівальних приладів, при температурі

не вище 30 ° С, відносної вологості - не більше 80%.

5.2 Застосування

засобів індивідуального захисту працюючих

До роботи на підприємстві з

переробки пластичних мас допускаються особи не молодше 18 років, які пройшли

медичний огляд, вступний інструктаж з безпеки праці, виробничої санітарії та

пожежної безпеки.Усі працюючі забезпечені засобами індивідуального захисту

відповідно до типових галузевих норм безплатної видачі спеціального одягу,

спеціального взуття та запобіжних пристроїв.

Передбачені побутові приміщення,

санітарні вузли і душові кабіни з розрахунку чисельності найбільшої зміни і

нормою витрати на душові сітки 500 літрів на добу

.3 Вентиляція

Вентиляційні установки

на пожежонебезпечних ділянках мають відповідати правилам, що пред'являються до

установок даних ділянок, і виробництво робіт допускається тільки при працюючій

справної вентиляції.Очищення вентиляційних установок від горючих опадів повинна

проводитися вчасно згідно щорічним графіком, складеним головним механіком

підприємства.

Проектоване виробництво

розташоване між житлової та промислової зоною.Основними шкідливостями, що

виділяються при переробці поліетилену і, є оцтова кислота і окис вуглецю. Всі

шкідливі речовини видаляються з виробничих приміщень системами загальнообмінної

і місцевої вентиляції.

Кількість максимальних

викидів усіх речовин невеликі, застосування газоочисних установок в цеху

недоцільно.

Водоспоживання на

проектованому виробництві здійснюється на виробничі та господарсько-побутові

потреби.З метою скорочення водоспоживання в цеху передбачена оборотна система

водопостачання.

На вході для обліку

водоспоживання встановлюється водомір марки СТЗ 15.На проектованому виробництві

утворюється одна категорія стічних вод - господарсько-побутові, які по

внутрішніх мережах будівлі направляються в го-порті колектор каналізаційної

мережі.

У цеху з переробки

пластичних мас утворюється три групи відходів:

• Відходи виробництва

утворюються на виробничих дільницях та на спрямовуються на ділянку дроблення, в

разі необхідності, на забарвлення пігмеї-тами, а потім повторно

використовуються у виробництві окремих видів продук ції;

• Відходи споживання -

брухт чорних і кольорових металів, папір лами-лося від упаковки, відпрацьовані

масла і т.д. - Передаються відповідаю щим організаціям

на договірній основі.

7. Характеристика

готової продукції

Готовою продукцією є грубі,

кільцевого перерізу поліетиленові для додачу горючих газів, призначені дли

будівництва та ремонту мереж підземного газопостачання (далі - груби). Труби

призначені для подачі горючих газів, які використовуються як сировина і паливо

для промислового та комунально-побутового призначення.

Труби повинні мати кільцевий переріз і розміри,

відповідні встановленим стандартам виробництва.

8.3 Труби повинні

виготовлятися в прямих відрізках і бухтах. Довжина труб у прямихвідрізках

повинна бути від 5 до 12м з кратністю 0,5 м, граничні відхилення довжини від

номінальної не більше 1%. Допускається за узгодженням із споживачем

виготовлення труб іншої довжини та граничних відхилень але довжині.

По фізико-хімічними властивостями труби повинні

відповідати вимогам і нормам, які наведені в таблиці 4.

Фізико-хімічні

властивості труби

Таблиця 4.

|

Показники

|

Значення

показників для труб з ПЕ 80, ПЕ 100

|

|

1

|

2

|

|

Зовнішній вигляд поверхні

|

Труби повинні мати гладкі зовнішню і внутрішню поверхні. На

зовнішній, внутрішній і торцевій поверхнях труб не допускаються міхури,

тріщини, раковини, сторонні включення. Зовнішній вигляд поверхні труб і

торців повинен відповідати контрольному зразку. Колір труби чорний з

поздовжніми маркованими смугами (завширшки не менше 2мм) в кількості не менше

трьох, рівномірно розподілених по колу труби, жовтий (для труб з ПЕ 80) або

помаранчевий (для труб з ПЕ 100).

|

|

ПЕ

80

|

ПЕ

100

|

|

Відносне

подовження при розриві,% не менше

|

500,0

|

500,0

|

|

Межа

текучості при розтяг, МПа не менше

|

15,0

|

20,0

|

|

Зміна довжини труби після прогрівання, % Не більше

|

3

|

3

|

|

Стійкість при постоянномвнутреннем тиску при 20 ° С, ч, не менше

|

при початковій напрузі в стінці труби

|

|

|

10МПа

|

12.4 МПа

|

|

100

|

100

|

|

Стійкість при постійному внутрішньому тиску при 80 ° С, ч, не

менше

|

при початковій напрузі в стінці труби

|

|

|

4,6 МПа

|

5,5 МПа

|

|

165

|

I65

|

|

Стійкість при постійному внутрішньому тиску при 80 ° С, ч, не

менше

|

при початковій напрузі в стінці труби :

|

|

|

4,0 МПа

|

5.0 МПа

|

|

1000

|

1000

|

|

Стійкість до газових складових при 80 ° С і початковій напрузі в

стінці труби 2МПа, ч. Не менше

|

30

|

30

|

|

Термостабільностьтруб при 200 ° С, хв. не менше

|

20

|

20

|

|

Стійкість до повільного поширення тріщин при 80 ° С (для труб з

сn˃5 мм), ч, не менше

|

при початковій напрузі в стінці труби

|

|

|

4,0 МПа

|

4.6 МПа

|

|

165

|

165

|

|

Атмосферостойкость труб жовтого (оранжевого) кольору (після

опромінення енергією Е = 3,5 ГДж / м2); а) термостабільність, хв, не менше б)

відносне подовження при розриві,% не менше в) стійкість при постійному

внутрішньому тиску при 80 ° С, ч, не менше

|

20 500

165

|

20 500

165

|

|

Стійкість труб після пережимания при постійному навіюванням

тиску при 80 °С , ч. Не менше

|

при початковій напрузі в стінці труби

|

|

|

4,6 МПа

|

5,5 МПа

|

|

165

|

165

|

1.Поздовжні смуги і ризики

|

Наявність дефектів на робочій поверхні

формуючої головки. Розкладання полімеру в матеріальному циліндрі і голівці.

|

Необхідно прочистити формуючу головку.Вичистити

матеріальний циліндр і формуючу головку, відрегулювати температуру

нагрівання.

|

|

2. Потемніння поверхні труби

|

Розкладання полімеру в матеріальному циліндрі

і голівці внаслідок перегріву.

|

Вичистити матеріальний циліндр і формующую

головку, відрегулювати температуру нагрівання.

|

|

3. Низька механічна міцність.

|

Погане перемішування розплаву. пульсуючий

вихід матеріалу з формуючої головки.

|

Не відрегульоване температурний

режим.Недостатній ступінь витяжки.

|

|

4. Різнотовщинність в поздовжньому напрямку

|

Нерівномірний протягом розплаву із формующего

зазору внаслідок його низької температури.Непостійна швидкість відводу

труби.Неравномерное надходження розплаву в формующую головку через

пульсуючого обертання шнека

|

Збільшити час прогріву. Підвищити температуру.Відрегуліровать

швидкість відводу труби.Збільшити частоту обертання шнека.

|

|

5.Овальность труби.

|

Деформація труби гідростатичним тиском в

охолоджуючої ванні. Деформація труби через стискає зусилля тягне пристрою.

|

Посилити охолодження в калібратори; знизити

температуру розплаву; збільшити тиск стисненого повітря. Послабити стиск

транспортують органів тягне пристрою, посилити охолодження труби або знизити

швидкість процесу

|

9.

Вимоги безпеки та охорони навколишнього

середовища

9.1 Аналіз

технологічного процесу на відповідність вимогам до організації технологічного

процесу

У процесі виготовлення труб

поліпропіленових методом екструзії на різних стадіях виробництва виникають

фізичні, хімічно небезпечні та шкідливі виробничі фактори.

Технологічна схема виробництва

виробів з термопластичних матеріалів методом екструзії включає наступні стадії:

Прийом сировини в мішках і

зберігання сировини на цеховому складі;

Транспортування сировини зі складу;

Формование профілю труби;

Контроль готової продукції;

Упаковка і зберігання готової

продукції;

Переробка відходів.

Для виключення отримання механічних

травм при виконанні робіт на різноманітних стадіях виробництва обладнання

забезпечено захисними огородженнями та елементами блокування:

Для запобігання термічних опіків

конструкцій екструдера передбачені термоізоляція зон обігріву корпусу циліндра,

гратчасті захисні екрани;

Для виключення ураження електричним

струмом металеві частини електроустановок і корпуси електрообладнання, які при

порушеній ізоляції можуть опинитися під напругою, заземлюються;

- Для захисту працюючих від впливу

виділяються шкідливих ве¬ществ і пилу приміщення виробництва обладнані

припливно - витяжною вентиляцією: місцевою і загальнообмінною;

На подрібнювачах пластмас рубаючі

ножі знаходяться в корпусі, мають довжину і форму завантажувального вікна, що

не допускає проходження руки. При відкритті корпусу подрібнювача розмикаються

кінцеві датчики, що блокують включення подрібнювача.

Прийом сировини в мішках і

зберігання сировини на цеховому складі

Сировина надходить на підприємство в

мішках (по 25 - 30 кг). Сировина зберігається в за¬критом сухому приміщенні, що

виключає потрапляння прямих сонячних променів при температурі від 15 до 25 ° С.

На стадії приймання та зберігання

сировини виникають наступні небезпеки: падіння мішків з матеріалом.

При нормальних умовах зберігання

сировини ніяких шкідливих речовин в концен¬траціях, небезпечних для людини, не

виділяється.

Транспортування сировини зі складу

до екструзійної лінії

З цехового складу сировина постачається

на ділянку екструзійної лінії. Під із¬бежаніе перевантажень на всій ділянці з

виготовлення поліпропіленових труб використовуються візки.

Формування профілю труби

Поліпропілен переробляється при

температурах 230-260 ° С, тому екструдер і головка значно нагріваються. Для

запобігання опіків нагріті частини обладнання захищені кожухами.

Основними небезпечними виробничими

факторами при роботі на екструзійної лінії є:

Рухомі частини машини;

Електрична напруга при несправності

електропроводки;

Несправність формуючої головки;

Підвищена температура розплаву

матеріалу;

Завантаження матеріалу в бункер

екструдера здійснюється вручну.

У результаті виникнення небезпечних

факторів, перерахованих вище, машиніст екструдера може отримати механічну

травму, термічний опік або ураження електричним струмом.

При порушенні технологічного режиму

можливе розкладання сировини з виде¬леніем в повітря суміші летких продуктів у

концентраціях, що перевищують гранично допустимі, які здатні викликати гострі

та хронічні отруєння.

Контроль якості готової продукції

Контроль якості проводиться за

зовнішнім виглядом візуальним порівнянням і по геометричних розмірах

вимірювальними інструментами. Ця стадія не становить небезпеки.

Упаковка і зберігання готової

продукції

Упаковка труб повинна відповідати

зазначеній в нормативних документах на конкретні види виробів за умови

забезпечення їх збереження та безпеки вантажно-розвантажувальних робіт. Ця

стадія не становить небезпеки.

Переробка відходів виробництва

Подрібнення зворотних відходів здійснюється

на роторних подрібнювачах.

Небезпечними і шкідливими факторами

на цій стадії є:

Шум;

Виділення пилу;

Обертові частини подрібнювача;

Ураження електричним струмом.

Переробка відходів виробництва

здійснюється за допомогою екструдера, гранулятора, ванни охолодження і

дробарки. Всі небезпечні ділянки даної лінії: дробарка, циліндр екструдера,

захищені металевими кожухами, що запобігають можливий контакт. Тому стадія

переробки відходів небезпечних факторів не має.

9.2 Охорона

навколишнього середовища

1 Труби належать до 4-го класу небезпеки за ГОСТ

12.1.007. Труби не виділяють в навколишнє середовище токсичних речовин і не

виявляють при безпосередньому контакті шкідливого впливу на організм людини.

Вони не токсичні, вибухобезпечні.

2 Труби належать до групи "горючі" за

ГОСТ 12.1.044, температура їх займання не менше 365 ° С

Безпека технологічного процесу виробництва труб

повинна відповідати вимогам ГОСТ 12. 3.030.

При виготовленні труб у повітря робочої зони

можуть надходити так і хімічні речовини: формальдегід, ацетальдегід, окис

вуглецю, пил, аерозоль поліетилену.

.5 формальдегід - речовина високонебезпечні, 2-й

клас небезпеки по ГОСТ 12.1 .005.Імеет общетоксическое вплив, здатний викликати

гострі та хронічні отруєння, алерген, подразнює слизові оболонки очей і верхніх

дихальних шляхів, на шкіру

Ацетальдегід небезпечна речовина, відноситься до

3-го класу небезпеки за ГОСТ 12.1.005.Імеет общетоксическое вплив, здатний

викликати гострі та хронічні отруєння, алерген, подразнює слизові оболонки очей

і верхніх дихальних шляхів

Окис вуглецю - небезпечна речовина, відноситься

до 4-го класу небезпеки за ГОСТ 12.1.005.Імеет общетоксическое вплив, здатний

викликати гострі та хронічні отруєння, алерген, подразнює слизові оболонки очей

і верхніх дихальних шляхів, викликає задуху, ураження центральної нервової

системи.

Відповідно до правил захисту від статичної

електрики обладнання повинно бути заземлено, відносна вологість у робочих

приміщеннях повніше відповідати ГОСТ 12.1.005. Робочі місця повні бути

забезпечені гумовими килимками.

Працюючі на виробництві поліетиленових труб

повинні бути забезпечені спецодягом, респіраторами, захисними окулярами згідно

з вимогами.

Гасіння труб палаючих проводять вогнегасними

сполуками (засобами), двоокис вуглецю, піною, порошкові вогнегасники. Гасити

пожежу необхідно в протигазах марки 1 або кисень-ізолюючих протигазах та

захисних костюмах за нормативною документацією, затвердженою в установленому

порядку

Труби стійкі до деструкції в атмосферних умовах.

Тверді відходи труб повертають на переробку у вироби, що допускають

використання вторинної сировини, або знешкоджують відповідно до затверджених у

встановленому порядку санітарних правил, які передбачають порядок накопичення,

транспортування, знешкодження і захоронення промислових відходів.

1. Нева басейн

[електронний ресурс] // http://www.nevabasseyn.ru/info/polypropylene/

. Bobs [електронний

ресурс] // http://bobs39.ru/stati

. Артполімер

[електронний ресурс] // http://www.artpolimerbel.by/o- polimerakh /

2-uncategorised / 6-polipropilen

. ВсеТруби.ру

[електронний ресурс] // http://vsetrybu.ru/texnicheskie-

xarakteristiki-polipropilenovyx-trub.html

. Водокрмфорт.

Інженерні системи вашого будинку [електронний ресурс] //

http://www.vodocomfort74.ru/plusi PPRC trub.html

. ЕкспертТруб.ру.

Все про сантехніку та труби від А до Я [електронний ре-сурс] //

http://experttrub.ru/polipropilenovye/srok-sluzhbv-izdelii.html

. Отрубах.ру

[електронний ресурс] // http: // o- trubah ■ ru / materialv /

polipropilenovie / kakie-polipropilenovve-trubv-luchshe-250

. АРМАпласт

[електронний ресурс] // http://www.armaplast.ru/articles/108-

polipropilenovve-trubv-belvv-ili-servv-cvet-otvechaem ■ html

. В. П. Володін.

Екструзія профільних виробів з термопластів. - СПб .: Профессия, 2005. - 480 с.

. А.Ф. Миколаїв.

Синтетичні полімери та пластичні маси на їх осно¬ве. М.: Хімія, 1966р. -768 С.

. Вироби із

пластмас. Довідкове керівництво по вибору, застосування та переробки. - М .:

НПКП Радіопласт, 1992. -200 с.

. Е. Фішер.

Екструзія пластичних мас. М.: Хімія, 1970р.

. Г.В. Сагалаєв,

В.М.Віноградов, Г.В.Комаров. Основи технологій виробів із пластмас.

Москва-1974р. -358 С.

. Державний

стандарт РФ. Труби напірні з термопластів і соедіні¬тельние деталі до них для

систем водопостачання та опалення. Технічні умови ГОСТ Р 52134-2003.Москва 2004

= 96 с.

. Державний

стандарт СРСР. Поліпропілен і сополімери пропілену. Технічні умови ГОСТ

26996-86. Москва 1986 -136 с.

. Бортніков В.Г.

Виробництво виробів з пластичних мас. Навчальний посо¬біе для ВНЗ в 3 томах.

Том 2. Технологія переробки пластичних масс.-Казань: Будинок друку, 2002.

-399с.

. Кулезнев В.Н.,

Гусєв В.К. Основи технології переробки пластмасс.-М .: Хімія, 1995. -526 с.,

Іл.

. Литвинець Ю.І. Основи

Матеріальних розрахунків і вибору обладнання для переробки пластичних мас

екструзією. Метод.указ. до дисципліни "Ос¬нови проектування та обладнання

підприємств по переробки поліме¬ров". Єкатеринбург: УГЛТУ, 2001.47с.

. ТОВ

"Поліпром Кузнецьк" [електронний ресурс] // http://poly-prom.ru/tube-

line / ltp60-16-63

. Шембель А.С.,

Антипина О.М. Збірник завдань і прблемних ситуацій за технологією переробки

пластмас: Учеб. Посібник для технікумов.-Л .; Хі-мія, 1990.-272 с .: ил..

Похожие работы на - Екструзія поліетиленових труб

|