Анализ системы теплообмена на примере установки ЭЛОУ-АТ-6

РЕФЕРАТ

В дипломной работе: страниц - 71, рисунков - 10,

таблиц - 28.

Составлен аналитический обзор по проведению

процесса первичной переработки нефти, технологическим параметрам протекания

процесса, методам моделирования технологических схем теплообмена.

С помощью средств компьютерного моделирования

создана модель теплообмена установки ЭЛОУ-АТ-6 и проведен ее анализ.

По данным полученным в результате моделирования

была построена наиболее оптимальная схема теплообмена и проведена оценка ее

экономического эффекта.

СОДЕРЖАНИЕ

РЕФЕРАТ

СОДЕРЖАНИЕ

1.

АНАЛИТИЧЕСКИЙ ОБЗОР

1.1

Процесс первичной переработки нефти

.2

Системы теплообмена установок первичной переработки нефти

.3

Синтез систем теплообмена установок перегонки и ректификации нефтяных смесей

.4

Декомпозиционные методы оптимизации ХТС

.5

Методы решения задачи синтеза тепловых систем. Эвристические правила синтеза

1.5.1

Эвристические методы

.5.2

Комбинаторные методы

.5.3

Комбинаторно-оценочные методы

.5.4

Температурно-энтальпийные диаграммы и пинч-метод

2. Цель и задачи

3. Экспериментальная часть

3.1

Описание схемы теплообмена и общая характеристика установки ЭЛОУ-АТ-6

Киришского НПЗ

.2

Исходные данные для построения схемы теплообмена

.3

Создание технологической схемы существующей системы теплообмена установки

ЭЛОУ-АТ-6

3.3.1

Создание основных технологических потоков

.3.2

Расчет технологической схемы с помощью метода концевых температур потоков

.3.3

Проверка адекватности модели

3.4

Оценка возможности повышения эффективности системы теплообмена установки ЭЛОУ-АТ-6

3.4.1

Исходные данные для синтеза системы теплообмена

.4.2

Оценка существующей схемы системы теплообмена установки

.4.3

Оценка экономической эффективности

Заключение и выводы

Список использованных источников

ПРИЛОЖЕНИЕ

А. Охрана труда и окружающей среды

A.1

Опасные и вредные производственные факторы, свойственные данному процессу.2

Категория помещения по взрывопожароопасности. Класс взрывоопасной или

пожароопасной зоны. Средства тушения пожара.3 Вентиляционная установка.

Скорость движения воздуха в рабочем проёме54.4 Освещение помещения. Разряд

зрительных работ. Норма освещённости. Источники света. Светильники.5 Аптечка и

её содержание.6 Безопасность выполнения работы.7 Анализ технологических

операций. Меры первой помощи при случаях травматизма

ПРИЛОЖЕНИЕ

Б. Технико-экономическая оценка результатов исследования

Б.1

Основные и дополнительные расходы. Амортизация

Б.2

План-график выполнения работ

Б.3

Затраты на выполнение НИР

Б.4

Расчет поощрительных надбавок за качество разработки

Б.5

Расчет договорной цены на НИР

ПРИЛОЖЕНИЕ

В. Стандартизация

ПРИЛОЖЕНИЕ

Г. Маркетинговое исследование

ПРИЛОЖЕНИЕ

Д. Разгонки основных продуктов и полупродуктов ЭЛОУ-АТ-6

ПРИЛОЖЕНИЕ

Е. Данные показаний приборов КИПиА установки ЭЛОУ-АТ-6

ВВЕДЕНИЕ

Первичная переработка нефти производится с целью

разделения ее на отдельные группы углеводородов или фракции, соответствующие по

своему составу определенным видам нефтепродуктов. Такое разделение нефти на

фракции основано на различии температур испарения различных углеводородов или групп

углеводородов и осуществляется путем перегонки (испарения) из смеси компонента

с более низкой температурой кипения с помощью ректификационных колонн.

В процессах нефтепереработки особое внимание

уделяется системам теплообмена, которые позволяют рекуперировать тепло внутри

системы, тем самым снижая затраты на дополнительное охлаждение продуктов или их

дополнительный нагрев, достигая заданных заданием температур путем теплообмена

холодных и горячих потоков внутри системы. Правильное построение системы теплообмена

может значительно улучшить их работу. Наиболее важную роль теплообмен играет на

установках первичной переработки нефти из-за наличия большого числа горячих и

холодных потоков, которые могут вступить в теплообмен. Наиболее большие и

сложные системы теплообмена можно обнаружить именно на этих установках.

Подогрев нефти до нужных температур может

производиться с помощью различных нагревателей или печей, однако на это

требуются очень большие затраты энергии, расход теплоносителей или топочных

газов для печей, что влечет большие затраты, которые могут быть значительно

снижены с помощью рекуперации тепла внутри самой установки. Так как

ректификация - процесс высокотемпературный, то и фракции на выходе с установки

имеют достаточно высокие температуры и требуют промежуточного охлаждения,

прежде чем их можно будет отправить на последующую вторичную переработку или в

парк на хранение, которое в свою очередь тоже требует затрат энергии и расход

хладагентов. Учитывая это можно снизить энергозатраты на установке с помощью

теплообменников, в которых будет совершаться теплообмен между нефтью и

продуктами установки, тем самым снижая высокие затраты на нагрев и охлаждение,

тем самым увеличивая рентабельность установки.

Именно по этой причине практически на всех установках

первичной переработки нефти АТ и АВТ существует система теплообмена до блока

ЭЛОУ и после него, а инженеры-технологи ищут новые пути улучшения и оптимизации

теплообмена путем переобвязки уже существующей системы с добавлением новых

теплообменников, снижая внешний энергоемкий донагрев или охлаждение,

рекуперируя тепло внутри установки.

В данной работе проведен анализ системы

теплообмена на примере конкретной установки, АТ-6 Киришского

нефтеперерабатывающего завода ООО «КИНЕФ», с целью поиска возможны путей

снижения потребления энергоресурсов.

1. АНАЛИТИЧЕСКИЙ ОБЗОР

1.1 Процесс

первичной переработки нефти

Установки первичной переработки нефти составляют

основу всех нефтеперерабатывающих заводов, от работы этих установок зависят

качество и выходы получаемых компонентов топлив, а также сырья для вторичных и

других процессов переработки нефти [1].

В промышленной практике нефть разделяют на

фракции, различающиеся температурными пределами выкипания. Это разделение

проводят на установках первичной перегонки нефти с применением процессов

нагрева, дистилляции, ректификации, конденсации и охлаждения. Прямую перегонку

осуществляют при повышенном давлении, а остатков - под вакуумом. Атмосферные и

вакуумные трубчатые установки (АТ и ВТ) строят отдельно друг от друга или

комбинируют в составе одной установки (АВТ).

Атмосферные трубчатые установки (АТ)

подразделяют в зависимости от технологической схемы на следующие группы:

Установки с однократным испарением нефти.

- Установки с двухкратным испарением

нефти.

Установки с предварительным испарением

в эвапораторе легких фракций и последующей ректификацией.

Третья группа установок является практически

вариантом второй, поскольку в обоих случаях нефть подвергают двухкратному

испарению.

Вакуумные трубчатые установки (ВТ) подразделяют

на две группы:

Установки с однократным испарением мазута.

- Установки с двухкратным испарением

мазута (двухступенчатые).

Вследствие большого разнообразия

перерабатываемых нефтей и широкого ассортимента получаемых продуктов и их

качества применять одну типовую схему не всегда целесообразно. Широко

распространены установки с предварительной отбензинивающей колонной и основной

ректификационной атмосферной колонной, работоспособные при значительном

изменении содержания в нефтях бензиновых фракций и растворенных газов.

Диапазон мощностей заводских установок АТ и АВТ

широк - от 0.6 до 8 млн. т перерабатываемой нефти в год. Преимущества установок

большой единичной мощности известны: при переходе к укрупненной установке

взамен двух или нескольких установок меньшей пропускной способности

эксплуатационные и первоначальные затраты на 1 т перерабатываемой нефти

уменьшаются, а производительность труда увеличивается. Накоплен опыт по

увеличению мощности установок АТ и АВТ за счет их реконструкции, в результате

чего значительно улучшены их технико-экономические показатели. Так, при

увеличении пропускной способности установки АТ-6 на 33% (масс.) путем ее

реконструкции производительность труда повышается в 1.3 раза, а удельные

капитальные вложения и эксплуатационные расходы снижаются соответственно на 25

и 6.5%.

Комбинирование АВТ или АТ с другими

технологическими установками также улучшает технико-экономические показатели и

снижает себестоимость нефтепродуктов. Уменьшение удельных капитальных затрат и

эксплуатационных расходов достигается, в частности, сокращением площади

застройки и протяженности трубопроводов, числа промежуточных резервуаров и

энергетических затрат, а также снижением общих затрат на приобретение и ремонт

оборудования.

Процесс первичной переработки нефти наиболее

часто комбинируют с процессами обезвоживания и обессоливания, вторичной

перегонки и стабилизации бензиновой фракции: ЭЛОУ-АТ (АВТ), ЭЛОУ-АТ

(АВТ)-вторичная перегонка.

Для удаления легких компонентов из дистиллятов

при прохождении ими отпарных колонн используются открытый перегретый водяной

пар. На некоторых установках с этой целью применяют кипятильники, обогреваемые

более нагретым нефтепродуктом, чем отводимый из отпарной колонны дистиллят.

Расход водяного пара составляет: для атмосферной колонны 1,5-2.0% (масс.) на

нефть, в вакуумную колонну 1.0-1.5% (масс.) на мазут, в отпарные колонны

2.0-2.5% (масс.) на дистиллят.

В ректификационных секциях установок АТ и АВТ

широко применяют промежуточное циркуляционное орошение, которое располагают

наверху секции и отводят циркулирующую флегму двумя тарелками ниже. В вакуумных

колоннах верхнее орошение для уменьшения потерь нефтепродукта через верх

колонны размещают 3-4 тарелками ниже. Циркуляционные орошения необходимы для

снятия температурных и массовых напряжений на колонну. Тепло отводимых орошений

используют в теплообмене системы для нагрева потоков более низких температур.

В качестве холодильников и

конденсаторов-холодильников применяют аппараты воздушного охлаждения (АВО).

Использование АВО приводит к уменьшению расхода воды, первоначальных затрат на

сооружение объектов водоснабжения, канализации, очистных сооружений и снижению

эксплуатационных расходов [1].

1.2 Системы

теплообмена установок первичной переработки нефти

Установки первичной перегонки нефти и

ректификации углеводородных газов имеют наиболее развитые системы теплообмена,

которые предназначены для максимального использования тепла уходящих потоков и

повышения термодинамической эффективности процесса. Для теплообмена используют

следующие потоки: пародистиллятные фракции, боковые погоны и остатки

атмосферной и вакуумной колонн, промежуточные циркуляционные орошения, дымовые

газы и промежуточные фракции и потоки с других технологических узлов

комбинированных установок. Благодаря эффективному использованию тепла горячих

потоков сырую нефть, удается предварительно нагреть до 220-2300C,

уменьшая тем самым тепловую мощность печей на 20-25%. В результате утилизации

тепла горячих нефтепродуктов значительно уменьшается расход охлаждающей воды.

На рисунке 1 показана схема теплообмена для

подогрева сырой нефти на типовой установке AT. Здесь используется следующая

схема теплообмена: циркуляционное орошение атмосферной колонны -

пародистиллятные фракции атмосферной колонны - боковые потоки атмосферной

колонны - остаток атмосферной колонны [2].

Рисунок 1 - Схема теплообмена горячих

нефтепродуктов и сырой нефти на установке AT при двукратном ее испарении

- электродегидратор; 2 - отбензинивающая

колонна; 3 - атмосферная колонна; I - сырая нефть; II - легкий бензин; III -

тяжелый бензин; IV- керосин; V -дизельное топливо; VI - атмосферный газойль;

VII - мазут.

Для начального нагрева нефти на установке ЭЛОУ -

АТ используется схему теплообмена с двумя параллельными потоками. Сырую нефть

нагревают до температуры 110°С перед блоком ЭЛОУ, после чего делят на три

потока, которые нагреваются до 230°С после чего подаются в колонну К-1.

Для повышения эффективности установках AT и АВТ

сырая нефть вначале подается в отбензинивающую колонну.

Поскольку в большинстве случаев сырая нефть

нагревается несколькими параллельными потоками, следует избегать

принудительного регулирования расхода потоков по отдельным ветвям, достигая их

равномерного разделения по ним за счет симметричного расположения оборудования.

1.3 Синтез

систем теплообмена установок перегонки и ректификации нефтяных смесей

Разработка систем теплообмена является одной из

важнейших: задач проектирования технологических установок. На выбор той или

иной схемы теплообмена влияют такие факторы, как температуры внешних потоков на

установке, стоимость тепла и оборудования. При проектировании систем теплообмен

необходимо учитывать также следующие обстоятельства[3]:

теплообмен всегда должен быть экономически

оправдан, т.е. дополнительные капитальные затраты не должны превышать

нормативный срок окупаемости;

- система теплообмена должна быть

достаточно гибкой, т.е. обеспечивать эффективную работу при различном составе

сырья;

система теплообмена должна быть

выполнена из простых и стандартных аппаратов;

температура потока, направляемого в

аппарат воздушного, охлаждения, не должна превышать 125°С, так как тепло

воздуха обычно не регенерируется и, следовательно, безвозвратно теряется.

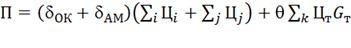

Эффективность системы теплообмена наиболее

объективно определяется на основе приведенных затрат по уравнению (1).

,(1)

,(1)

где  -

нормативный коэффициент окупаемости;

-

нормативный коэффициент окупаемости;

- норма

амортизации;

- норма

амортизации;

- стоимость i-го

основного элемента системы теплообмена, руб;

- стоимость i-го

основного элемента системы теплообмена, руб;

-стоимость j-го

вспомогательного элемента системы теплообмена, руб;

-стоимость j-го

вспомогательного элемента системы теплообмена, руб;

θ - число часов работы

оборудования в год, ч/год;

- стоимость

топлива, руб/кг, или электроэнергии, руб/(кВт*ч);

- стоимость

топлива, руб/кг, или электроэнергии, руб/(кВт*ч);

- расход топлива,

кг/ч, или потребляемая мощн. электроэнергии, кВт.

- расход топлива,

кг/ч, или потребляемая мощн. электроэнергии, кВт.

Стоимость основных элементов системы теплообмена

(рекуперативных теплообменников) и вспомогательных элементов (воздушных

холодильников) рассчитывается по уравнению (2).

, (2)

, (2)

где а, b - коэффициенты, определяемые с помощью

регрессионного анализа данных из каталогов и прейскурантов типоразмеров и цен

на теплообменники;поверхность теплообмена, м2.

Для определения эффективности схемы теплообмена

могут быть использованы также такие показатели, как степень регенерации (использования)

тепла Кр (3) и удельный расход топлива Вт(кг/т) (4).

,(3)

,(3)

,(4)

,(4)

где  -

тепло, переданное в теплообменниках от горячих потоков, кДж;

-

тепло, переданное в теплообменниках от горячих потоков, кДж;

- тепло,

переданное кипятильниках от горячих потоков, кДж;

- тепло,

переданное кипятильниках от горячих потоков, кДж;

- полезная

тепловая мощность печей, МВт;

- полезная

тепловая мощность печей, МВт;

- теплотворная

способность топлива, кДж/кг;

- теплотворная

способность топлива, кДж/кг;

-

производительность по нефти, т/ч;

-

производительность по нефти, т/ч;

- КПД печи.

- КПД печи.

1.4 Декомпозиционные

методы оптимизации ХТС

Декомпозиционными методами оптимизации ХТС

обычно называют методы, которые сводят задачу оптимизации целой системы к

последовательности задач оптимизации ее подсистем с использованием

соответствующих критериев оптимальности. Идея такого подхода естественным

образом вытекает из иерархической структуры ХТС и их способности к разделению.

Декомпозиционные методы сводят задачу оптимизации схемы в известном смысле к

взаимосвязанным задачам оптимизации отдельных подсистем ХТС. Взаимосвязь

отдельных задач оптимизации, как уже указывалось, обусловлена взаимодействием

подсистем, учитываемым тем или иным приемом децентрализации и декомпозиции

общей проблемы оптимизации.

Структура ХТС учитывается при использовании декомпозиционных

методов оптимизации. Они позволяют в каждом конкретном случае снизить

размерность задачи и тем самым облегчить ее решение.

1.5 Методы

решения задачи синтеза тепловых систем. Эвристические правила синтеза

Для синтеза и оптимизации технологических

схем теплообмена системы применяют специальные методы - эвристические,

комбинаторные, комбинаторно-оценочные, температурно-энтальпийные диаграммы и

пинч-метод [3].

При синтезе систем теплообмена, вне зависимости

от метода синтеза, всегда используются три основных эвристических правила:

) теплообмен между горячими потоками или

теплоносителем и холодными потоками или хладоагентами осуществляется

последовательно в порядке уменьшения их температур, т.е. горячий поток с

максимальной температурой на входе связывается теплообменом с холодным потоком с

максимальной температурой на выходе; горячий поток со средней температурой на

входе связывается теплообменом с холодными потоками со средней температурой на

выходе и наконец, горячий поток с минимальной температурой на входе связывается

теплообменом с холодным потоком с минимальной температурой на выходе;

2) если температура теплоносителя выше

максимальной температуры горячих потоков, подогреватели ставят в конце схемы,

т.е. на выходе холодного потока, и если температура хладоагента ниже

минимальной температуры холодных потоков, холодильник устанавливают также в

конце схемы, т.е. на выходе горячего потока;

) стоимость системы теплообмена

уменьшается при уменьшении в ней числа теплообменников.

1.5.1 Эвристические методы

Три основных эвристических правила, приведенные

выше, используются во всех методах синтеза, включая и такие, как метод

структурных параметров, метод назначений и др. В собственно эвристических

методах синтеза эвристики используются для выбора очередной пары потоков при

поиске на дереве вариантов. Эвристики основаны на инженерной интуиции и

обобщении опыта проектирования систем теплообмена [4].

Для выбора очередной пары поток, вступающих во

взаимный теплообмен, следует выбирать:

) горячий поток с наиболее высокой

температурой на входе и холодный поток с наиболее высокой температурой на

выходе теплообменника;

) холодный поток с наиболее низкой

температурой на входе и горячий поток с наиболее низкой температурой на выходе

теплообменника;

3) Потоки с максимальными начальными

температурами;

) Потоки, между которыми передается

максимальное количество теплоты;

) Потоки с минимальными начальными

температурами;

) Потоки, после теплообмена между

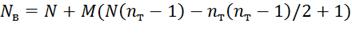

которыми затраты на дополнительный нагрев и/или охлаждение минимальны.

Скорость решения задач синтеза с помощью эвристических

методов существенно превосходит скорость любого аналитического комбинаторного

метода. Это объясняется тем, что с помощью эвристик происходит существенное

сокращение дерева вариантов. Полное дерево вариантов содержит N вариантов. При

использовании  эвристик, число

перебираемых вариантов равно

эвристик, число

перебираемых вариантов равно  .

.

Алгоритм синтеза тепловых систем эвристическим

методом содержит следующие основные операции:

) Проверяется возможность осуществления

операции теплообмена между каждым горячим и холодным потоками; пары потоков,

для которых теплообмен реализуется, образуют таблицу пар обрабатываемых

потоков;

) Из набора эвристик выбирается одна;

3) При помощи этой эвристики из таблицы пар

выбирается одна пара; для нее рассчитываются конечные температуры холодного и

горячего потоков ( );

);

) Таблица пар потоков перестраивается;

если  достигли

заданных конечных температур, то эти потоки вычеркиваются из таблицы пар, в

противном случае значения

достигли

заданных конечных температур, то эти потоки вычеркиваются из таблицы пар, в

противном случае значения  принимаются в

качестве начальных температур оставшихся необработанными потоков;

принимаются в

качестве начальных температур оставшихся необработанными потоков;

) Пункты 1-4 повторяются, пока не будут

исчерпаны все пары обрабатываемых технологических потоков;

) Потоки, не достигшие заданных

температур, подвергаются нагреву (охлаждению) в нагревателях (холодильниках)

вспомогательными теплоносителями.

) Рассчитываются приведенные затраты на

реализацию синтезированной системы; запоминается структура синтезированной

системы, если полученное решение является более экономичным по сравнению с

ранее полученным;

) Весь процесс повторяется, начиная с

п.1, если не исчерпано заданное число попыток синтеза; в противном случае

результатом является система с минимальными приведенными затратами.

Основными достоинствами эвристических методов

являются их простота и быстрота получения решения, поэтому эвристические методы

применимы для решения больших задач, в которых получить решение аналитическими

методами занимает очень много времени. Но эвристические методы - принципиально

приближенные методы и в особо неблагоприятных случая они могут давать решение,

значительно отличающееся от точного оптимального решения.

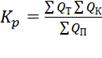

1.5.2 Комбинаторные методы

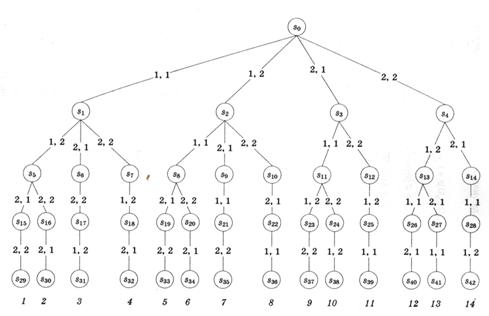

Методы перебора вариантов схем теплообмена на

дереве вариантов типа дерева получили название комбинаторных методов (рис.

2.1). Это - точные аналитические методы, однако полный перебор вариантов для

реальных задач практически невозможен из-за огромного числа  [4].

[4].

Решение задач синтеза комбинаторными методами

может быть получено только в результате направленного поиска путем

существенного сокращения числа перебираемых вариантов.

Для уменьшения числа вариантов используется

следующее эвристическое правило: в оптимальной схеме теплообмена при

теплообмене между горячим и холодными потоками передается максимальное

количество теплоты, допускаемое минимальным температурным сближением -  .

.

Рисунок 2.1 - Пример дерева вариантов для

синтеза системы теплообмена из двух холодных и двух горячих потоков.

Это приводит к сокращению числа вариантов с  до

до

,

так как в каждой схеме любая пара потоков встречается только один раз. На

первом уровне дерева вариантов возможно N

пар потоков. На втором - N(N-1).

На третьем - N (N-1)

(N-2) и так далее

вплоть до N-ого уровня - N

(N-1) (N-2)…1

= N!

,

так как в каждой схеме любая пара потоков встречается только один раз. На

первом уровне дерева вариантов возможно N

пар потоков. На втором - N(N-1).

На третьем - N (N-1)

(N-2) и так далее

вплоть до N-ого уровня - N

(N-1) (N-2)…1

= N!

Сокращение числа вариантов можно добиться,

исключая эквивалентные варианты. Формально разные последовательности пар могут

соответствовать одной и той же физической схеме. Например, последовательности

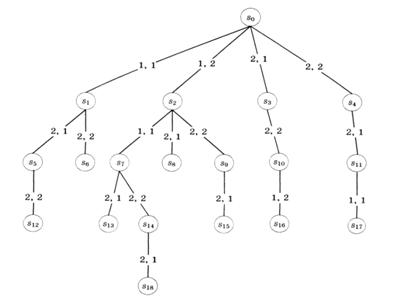

1,2,3 и 1,3,2 соответствуют одной и той же схеме. Дерево вариантов без

эквивалентных ветвей изображено на рисунке 2.2, где число ветвей сокращенно с

24 до 12.

Далее, сокращение достигается за счет

ограничения  . Степень такого

сокращения зависит от конкретных данных задачи синтеза (рисунок 2.3).

. Степень такого

сокращения зависит от конкретных данных задачи синтеза (рисунок 2.3).

Рисунок 2.2 - Дерево вариантов без эквивалентных

ветвей

Рисунок 2.3 - Дерево вариантов, сокращенное за

счет ограничения

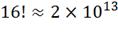

1.5.3 Комбинаторно-оценочные методы

Применение вышеописанных эвристических правил, и

исключение эквивалентных ветвей позволяют существенно уменьшить число

перебираемых вариантов. Однако при больших значениях N

даже существенное сокращение оставляет достаточно большое число вариантов для

выбора. Например, для N

= 16 число вариантов равно  . Если сократить это

число даже в миллион раз, то все равно останется

. Если сократить это

число даже в миллион раз, то все равно останется  вариантов,

что много даже для современных компьютеров. Следует отметить, что задача с N=16

- это небольшая задача, например с четырьмя холодными и четырьмя горячими потоками.

Для реальных задач полный выбор вариантов даже после всех сокращений достаточно

проблематичен из-за необозримого числа вариантов. [4]

вариантов,

что много даже для современных компьютеров. Следует отметить, что задача с N=16

- это небольшая задача, например с четырьмя холодными и четырьмя горячими потоками.

Для реальных задач полный выбор вариантов даже после всех сокращений достаточно

проблематичен из-за необозримого числа вариантов. [4]

По этой причине для решения больших практических

задач применяют комбинаторно-оценочные методы с граничной оценкой перспективности

вариантов.

Были предложены различные методы определения

граничных оценок для синтеза систем теплообмена. Наилучшей граничной оценкой

является максимально возможное количество рекуперируемой теплоты, определяемое

с помощью температурно-энтальпийной диаграммы для конечной вершины оцениваемой

ветви.

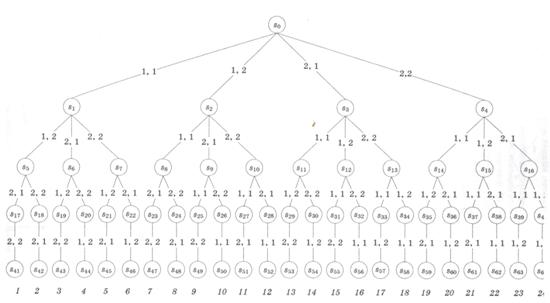

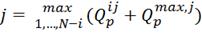

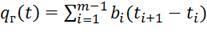

На каждом i-м

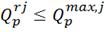

уровне дерева вариантов выбирается наилучшая вершина по формуле (5).

,(5)

,(5)

где  -

количество теплоты, переданное на i-м

уровне дерева вариантов и заканчивающееся в j-й

вершине, кДж;

-

количество теплоты, переданное на i-м

уровне дерева вариантов и заканчивающееся в j-й

вершине, кДж;

- оценка

максимального количества теплоты, которое может быть передано при дальнейшем

развитии системы, кДж.

- оценка

максимального количества теплоты, которое может быть передано при дальнейшем

развитии системы, кДж.

Если перебрать все варианты развития системы из j-й

вершины на i-м уровне, то можно

выбрать ветвь с наибольшим количеством реально передаваемой теплоты  .

Так как

.

Так как  всегда

меньше или равна

всегда

меньше или равна  , то оценка

обладает граничным свойством (6)(7).

, то оценка

обладает граничным свойством (6)(7).

,(6)

,(6)

(7)

(7)

Поэтому можно применить метод ветвей и границ

для получения точного решения задачи синтеза. По мере продвижения по дереву

вариантов точность оценки возрастает, так как слагаемое  увеличивается

и с увеличением i, а оценочное слагаемое

увеличивается

и с увеличением i, а оценочное слагаемое  уменьшается.

Таким образом, неизбежен возврат с текущего уровня на предыдущие, более высокие

уровни, т.е. неизбежно значительное ветвление дерева вариантов, приводящее к

необходимости хранения в памяти компьютера большого количества потенциально

оптимальных вариантов.

уменьшается.

Таким образом, неизбежен возврат с текущего уровня на предыдущие, более высокие

уровни, т.е. неизбежно значительное ветвление дерева вариантов, приводящее к

необходимости хранения в памяти компьютера большого количества потенциально

оптимальных вариантов.

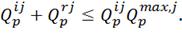

Для уменьшения количества перебираемых вариантов

можно проводить построение дерева в ширину, но с удержанием k < m лучших по

критерию (5) вариантов. В результате для определения оптимального решения

необходимо перебрать заранее известное число вариантов

,(8)

,(8)

где  -

реальное количество теплообменников.

-

реальное количество теплообменников.

1.5.4 Температурно-энтальпийные

диаграммы и пинч-метод

Горячий и холодный потоки, принимающие участие в

теплообмене могут быть представлены в виде температурно - энтальпийной

диаграммы [4].

Перекрытие этих потоков на диаграмме

соответствует количеству теплоты рекуперации между этими потоками Qp, а Qх и Qн

- количеству теплоты, которое необходимо отвести от горячего потока и подвести

к холодному для достижения их конечных температур. Количество теплоты

рекуперации может быть увеличено при уменьшении минимально допустимой движущей

силы процесса теплопередачи  . При этом

уменьшаются затраты на использование вспомогательных теплоносителей

(эксплуатационные затраты), но увеличиваются площадь поверхности теплопередачи

теплообменника и его стоимость (капитальные затраты).

. При этом

уменьшаются затраты на использование вспомогательных теплоносителей

(эксплуатационные затраты), но увеличиваются площадь поверхности теплопередачи

теплообменника и его стоимость (капитальные затраты).

Все горячие и холодные потоки на температурно -

энтальпийной диаграмме могут быть объединены в составные или композитные

кривые. Для этого ось ординат делится на температурные интервалы,

соответствующие начальным и конечным температурам потоков (рисунок 3,а). В

каждом интервале энтальпия постоянна. Затем необходимо просуммировать энтальпию

потоков, попавших в общий температурный интервал (рисунок 3,б). В итоге

получается композитная кривая (рисунок 3,в).

Рисунок 3 - Построение композитной кривой для

горячих потоков (а, б, в - этапы построения)

Композитные кривые горячих и холодных потоков

размещаются вместе на одной диаграмме (рисунок 4). Перекрытие композитных

кривых соответствует количеству рекуперированной теплоты, переданной от горячих

к холодным потокам.

Точка наибольшего сближения композитных кривых

называется точкой пинча или просто пинчем. Точка пинча делит композитные кривые

на две области.

Рисунок 4 - Композитные кривые для горячих и

холодные потоков: а - t >  ; б - t =

; б - t =

Выше точки пинча вся теплота, соответствующая

композитной кривой горячих потоков, передается композитной кривой холодных

потоков. Недостаток теплоты горячих потоков компенсируется нагревом холодных

потоков вспомогательными теплоносителями. Ниже точки пинча избыток теплоты

горячих потоков компенсируется охлаждением вспомогательными теплоносителями.

Иногда удобнее использовать транспонированную

температурно-энтальпийную диаграмму, т.е. энтальпийно-температурную диаграмму

(ЭТД) (рисунок 5).

Для удобства построений температуры всех потоков

сдвигаются на половину tmin (9).

;

;  (9)

(9)

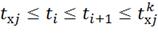

Все начальные и конечные температуры всех

потоков выстраиваются в порядке возрастания (10)(11).

,

,  ,(10)

,(10)

.(11)

.(11)

Рисунок 5 - Энтальпийно-температурная диаграмма

Композитная кривая холодных потоков строится

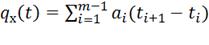

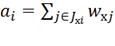

согласно формуле (12).

,

,  ,

(12)

,

(12)

где  -

подмножество холодных потоков, удовлетворяющих неравенствам(13).

-

подмножество холодных потоков, удовлетворяющих неравенствам(13).

(13)

(13)

Композитная кривая горячих потоков строится

следующим образом (14):

,

,  ,

(14)

,

(14)

где  -

подмножество холодных потоков, удовлетворяющих неравенствам (15):

-

подмножество холодных потоков, удовлетворяющих неравенствам (15):

.(15)

.(15)

Положение пинч-точки вычисляется следующим

образом. Если ЭТД определяется уравнениями (12) и (14), тогда обратно

транспонированные композитные кривые температурно-энтальпийной диаграммы

определяются как обратные функции (16):

,(16)

,(16)

.(17)

.(17)

Теплота может быть передана, когда выполняется

условие (18)

;

;  .(18)

.(18)

Так как функции (16)(17) - монотонно

возрастающие функции, то в терминах ЭТД условие передачи тепла может быть

представлено в виде (19):

.(19)

.(19)

Это неравенство и определяет положение

пинч-точки (20):

(20)

(20)

Тогда максимальное суммарное количество теплоты

Qp, которое может быть передано между потоками, определяется следующим образом

(21):

.(21)

.(21)

Данный метод основывается на

температурно-энтальпийных кривых потоков, что позволяет быстро оценить

возможности для построения новой схемы теплообмена. Главным полезным качеством

данного метода является группировка кривых в композитные кривые, которые

показывают распределение нагрузок в температурных интервалах.

Однако, данным методод позволяет определить

только базовые данные, такие как точка пинча и теплота рекуперации. Дальнейшее

построение схемы в производится с использованием других методов, например -

использование эвристик.

2.

Цель и задачи

Целью дипломной работы является определение

возможности снижения энергозатрат на блоке подогрева нефти установки АТ-6 при

условии сохранения режимных параметров всех колонн.

Для достижения поставленной цели необходимо

решить следующие задачи:

- изучение основных закономерностей процесса

теплопередачи в теплообменных аппаратах;

- рассмотрение взаимосвязи

технологических параметров, а также их влияния на интенсивность теплообмена;

создание с помощью программного

обеспечения Aspen HYSYS v8.6 модели процесса, обеспечивающей заданные

температуры нефти и горячих потоков на входе и выходе из системы теплообмена.

проведение оценки качества

разработанной модели путем сравнения реальных и расчетных данных, анализ

полученных результатов;

рассмотрение возможных вариантов

оптимизации теплообмена на установке.

3.

Экспериментальная часть

3.1 Описание схемы теплообмена и

общая характеристика установки ЭЛОУ-АТ-6 Киришского НПЗ

Установка первичной переработки нефти ЭЛОУ-АТ-6

предназначена для разделения нефти на фракции [5].

Установка состоит из:

блока электрообессоливания;

- атмосферного блока;

блока стабилизации и вторичной

перегонки бензина;

блока защелачивания и промывки.

На установке вырабатываются следующие

нефтепродукты:

) Углеводородный (жирный) газ - Используется

как сырье ГФУ или как газообразное топливо в трубчатых печах.

) Сжиженный газ - рефлюкс (углеводородный

состав С3-С5) используется как сырье ГФУ.

3) Фракция НК-62°С - используется как сырье

процесса изоселектоформинга или как компонент товарных автобензинов.

) Фракция 62-105°С - используется как

сырье для установки ЛГ-35-8/З00Б, каталитических риформингов или как компонент

прямогонного бензина.

) Фракция бензиновая прямогонная

105-180°С используется как сырье установки выделения суммарных ксилолов, как

сырье установок каталитического риформинга, как компонент прямогонного бензина.

) Фракция 180-240°С - используется как

компонент топлива ТС-1, ATK-J, как компонент дизельных топлив, как сырье

установки гидроочистки керосина.

) Фракция 240-350°С - используется как

сырье установок гидроочистки дизельных топлив, как прямогонный компонент

дизельных топлив, как компонент мазутов, топлива технологического экспортного,

как компонент топлива судового высоковязкого.

) Мазут прямогонный - используется как

компонент при приготовлении товарных мазутов - флотского и топочного, топлива

технологического экспортного, полугудрона, как сырье вакуумного блока установки

ЭЛОУ-АВТ-2, как топливо для технологических печей, как компонент топлива

судового высоковязкого.

Сырая нефть, содержащая соли, воду и

растворенный газ, забирается из резервуаров парка АТ-6 и перекачивается двумя

параллельными потоками через теплообменники, где нагревается за счет тепла

циркуляционных орошений колонны К-2 и мазута, уходящего с установки.

Первый поток нефти прокачивается последовательно

через трубное пространство теплообменника Т-3/1, где нагревается теплом 1ЦО

колонны К-2, затем через теплообменник Т-3/2, где нагревается теплом II

ЦО колонны К-2. Затем нефть последовательно проходит через трубное пространство

теплообменников Т-3, Т-3А, где нагревается теплом мазута после Т-4/1, Т-4/2,

Т-4/3, Т-4/4.

Второй поток нефти прокачивается последовательно

через трубное пространство теплообменников Т-31, Т-32, где нагревается теплом

1ЦО колонны К-2; далее последовательно проходит через трубное пространство

теплообменников Т-33/1, Т-33/2, где нагревается теплом мазута, поступающего из

теплообменников Т-4/1, Т-4/2, Т-4/3, Т-4/4.

Оба потока нефти после вышеуказанных

теплообменников объединяются перед блоком ЭЛОУ в общий коллектор. Последний

служит для выравнивания температуры и равномерного распределения потоков нефти

в пять электродегидраторов 1 ступени.

Прошедшая через электродегидраторы 1 и 2

ступеней обезвоженная и обессоленная нефть с верха электродегидраторов тремя

потоками проходит через теплообменники:

1 поток проходит по трубному пространству

теплообменников Т-1/2, Т-1/1, где нагревается теплом ДТ колонны К-2 и IIЦО

колонны К-2 и далее в Т-2, где нагревается за счет тепла ДТ колонны К-2. После

Т-2 проходит трубное пространство теплообменника Т-9, где нагревается теплом IIЦО

колонны К-2.

- 2 поток проходит последовательно по

межтрубному пространству теплообменников Т-4/2, Т-4/1, где нагревается теплом

мазута колонны К-2;

3 поток проходит по межтрубному

пространству теплообменников Т-4/4, Т-4/3, где нагревается теплом мазута

колонны К-2.

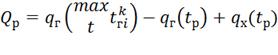

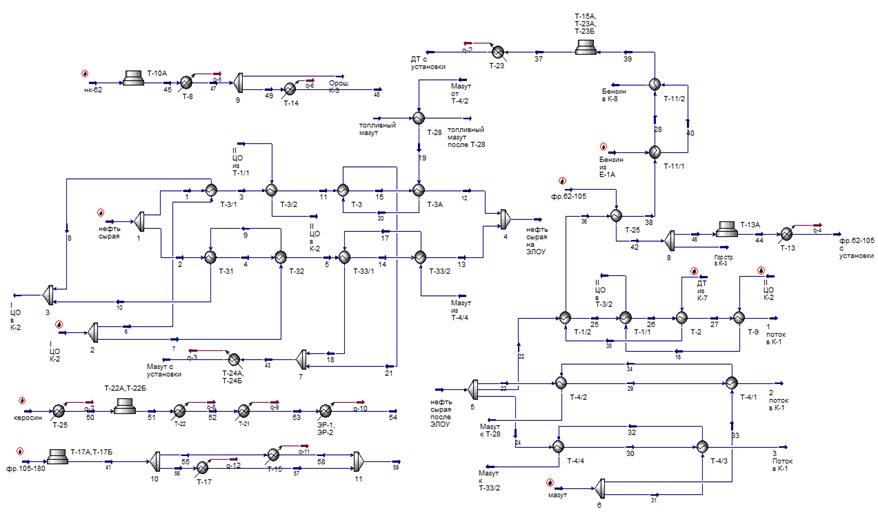

Принципиальная схема установки ЭЛОУ-АТ-6

представлена на рисунке 6.

Рисунок 6 - Принципиальная схема установки

ЭЛОУ-АТ-6.

3.2 Исходные данные для построения

схемы теплообмена

В таблице 1 собраны необходимые для

моделирования схемы теплообмена данные всех потоков существующих на установке

ЭЛОУ-АТ-6 Киришского нефтеперерабатывающего завода. Также были собраны данные лабораторных

разгонок основных продуктов и полупродуктов, получаемых на установке

(Приложение Д).

Таблица

1

Данные потоков установки ЭЛОУ-АТ-6

|

Поток

|

Начальная

температура, °С

|

Конечная

температура, °С

|

|

Нефть

до ЭЛОУ

|

8,500

|

110,75

|

|

Нефть

после ЭЛОУ

|

110,75

|

230,73

|

|

1

ЦО К-2

|

105,37

|

59,33

|

|

2

ЦО К-2

|

241,21

|

105,37

|

|

Мазут

К-2

|

352,30

|

101,2

|

|

ДТ

К-7

|

241,32

|

54,10

|

|

Бензин

Е-1А в К-8

|

38,63

|

88,00

|

|

Керосин

К-6

|

163,1

|

57,85

|

|

Фр.нк-62

|

84,76

|

33,5

|

|

Фр.62-105

|

119,2

|

39,95

|

|

Фр.105-180

|

166

|

43,65

|

3.3 Создание технологической схемы

существующей системы теплообмена установки ЭЛОУ-АТ-6

Основной целью дипломной работы является синтез

новой более выгодной системы теплообмена в сравнении с существующей схемой

теплообмена. Но для создания новой системы требуется смоделировать существующую

систему. Для этого было применено математическое моделирование процесса. В

качестве программы для математического моделирования был выбран Aspen HYSYS

v8.6 [6]. Полученная математическая модель является расчетной и содержит

информацию о процессе.

3.3.1 Создание

основных технологических потоков

Первым этапом моделирования процесса является

создание исходных потоков, участвующих в нем. Задавать их можно различными способами:

при помощи основных свойств и их компонетного состава, а также при помощи

кривых разгонок.

Для расчета модели было выбрано уравнение

состояния Пенг - Робинсона. Это уравнение хорошо описывает равновесие

пар-жидкость и плотность жидкости для углеводородных систем [6]. В качестве

исходных данных для создания исходных потоков взяты разгонки продуктов и

полупродуктов из Приложения Д, а также данные, полученные при сборе информации

об установке из общезаводской базы показаний приборов КИПиА (Приложение Е).

3.3.2 Расчет технологической схемы с

помощью метода концевых температур потоков

Далее необходимо удостовериться в правильности

созданных потоков. Для этого рассчитываем полученную схему теплообмена,

используя созданные потоки с помощью метода концевых температур потоков.

Этот метод основан на уравнении, связывающем

общий коэффициент теплопередачи, поверхность теплообмена, среднелогарифмический

температурный напор (22):

(22)

(22)

где U - суммарный коэффициент теплопередачи;

А - поверхность теплообмена,  ;

;

-

среднелогарифмическая разность температур, °С;

-

среднелогарифмическая разность температур, °С;

- поправочный

коэффициент для среднелогарифмического температурного напора.

- поправочный

коэффициент для среднелогарифмического температурного напора.

Делается два предположения:

Коэффициент теплопередачи постоянен

- Теплоемкости потоков постоянны

В качестве исходной информации для расчета

теплообменных использовалась начальная и конечная температуры горячих потоков,

а также начальную температуру нефти.

3.3.3 Проверка

адекватности модели

Чтобы проверить адекватность построенной модели

необходимо сверить фактические тепературы, использованные как исходные данные,

и расчетные значения, полученные при окончательном построении схемы существующей

системы теплообмена установки ЭЛОУ-АТ-6.

Сопоставление расчетных и фактических температур

представленно ниже, в таблице 2.

Таблица

2

Сравнение фактических и расчетных температур

учавстующих в теплообмене потоков

|

Поток

|

Параметр

|

Факт.

значение, °С

|

Расч.

значение, °С

|

Погрешность

измерений, %

|

|

Нефть

до ЭЛОУ

|

|

Температура

на входе на установку

|

8,5

|

8,5

|

0

|

|

Температура

1-ой ветки после Т-3А

|

110,3

|

110,3

|

0

|

|

Температура

2-ой ветки после Т-33/2

|

111,1

|

111,1

|

0

|

|

Температура

нефти на входе в ЭЛОУ

|

110,7

|

110,7

|

0

|

|

Нефть

после ЭЛОУ

|

|

Температура

нефти после ЭЛОУ

|

105,7

|

105,7

|

0

|

|

Температура

1-ой ветки после Т-9

|

231,9

|

231,9

|

0

|

|

Температура

2-ой ветки после Т-4/1

|

229,9

|

229,6

|

0

|

|

Температура

3-ой ветки после Т-4/3

|

230,6

|

230,6

|

0

|

|

I

ЦО К-2

|

|

Температура

на выходе из колонны

|

105,4

|

105,4

|

0

|

|

Температура

на входе в колонну

|

59,3

|

62,41

|

5

|

|

II

ЦО К-2

|

|

Температура

на выходе из колонны

|

244,5

|

1,3

|

|

Температура

после Т-9

|

227,6

|

233,5

|

2,6

|

|

Температура

после Т-1/1

|

176,1

|

176,1

|

3,8

|

|

Температура

после Т-3/2

|

97,6

|

99,05

|

1,5

|

|

ДТ

из К-7

|

|

Температура

на выходе из колонны

|

241,3

|

241,3

|

0

|

|

Температура

после Т-11/1

|

156,7

|

163,4

|

4,1

|

|

Температура

после Т-23

|

62,5

|

62,5

|

0

|

|

Бензин

из Е-1А

|

|

Температура

после Е-1А

|

50,5

|

50,5

|

0

|

|

Температура

после Т-11/2

|

94,6

|

94,6

|

0

|

|

Температура

перед К-8

|

109,1

|

108,2

|

0,8

|

|

Мазут

|

|

Температура

на выходе из К-2

|

352,3

|

365,8

|

3,8

|

|

Температура

после Т-33/1

|

101,2

|

101,2

|

0

|

|

Температура

в Т-24

|

105,2

|

103,9

|

1,1

|

|

Температура

после Т-24

|

96,65

|

96,65

|

0

|

|

Фракция

62-105

|

|

Температура

перед Т-25

|

119,2

|

119,2

|

0

|

|

Температура

после Т-25

|

158,5

|

158,5

|

0

|

|

Температура

после Т-13

|

39,95

|

39,95

|

0

|

На рисунке 7 представлена полученная в

результате построения в Aspen HYSYS v.8.6 схема теплообмена, используемая на

установке ЭЛОУ-АТ-6.

3.4 Оценка возможности повышения

эффективности системы теплообмена установки ЭЛОУ-АТ-6

В качестве метода для проведения анализа текущей

системы теплообмена был выбран Пинч-метод.

3.4.1 Исходные

данные для синтеза системы теплообмена

Первоначально необходимо составить список

потоков, которые имеются на установке с указанием их начальных и конечных

температур, расхода, и массовой теплоемкости. Начальные и конечные температуры,

а также расходы потоков были взяты из режимных параметров установки. Массовые

теплоемкости были вычислены в ходе создания схемы существующего процесса.

Перечень потоков, имеющихся на установке, представлен в таблице 3.

Рисунок 7 - Схема теплообмена, используемая на

установке ЭЛОУ-АТ-6

Таблица

3

Исходные данные для синтеза системы т/о

|

Поток

|

Начальная

температура, °С

|

Конечная

температура, °С

|

Массовый

расход, кг/ч

|

Массовая

теплоемкость, кДж/кг·°С

|

|

Нефть

до ЭЛОУ

|

8,5

|

110,7

|

808681,64

|

1,80

|

|

Нефть

после ЭЛОУ

|

105,7

|

230,8

|

874254,54

|

2,23

|

|

ДТ

из К-7

|

241,3

|

62,5

|

207220,69

|

2,77

|

|

Керосин

из К-6

|

163,14

|

57,85

|

98690,45

|

2,52

|

|

Мазут

|

365,8

|

96,7

|

490978,40

|

3,15

|

|

2

ЦО К-2

|

244,53

|

99,05

|

300824,87

|

2,79

|

|

1

ЦО К-2

|

105,37

|

62,41

|

581216,83

|

2,26

|

|

Мазут

из топливного кольца

|

123,4

|

178,7

|

680710,63

|

2,25

|

|

Бензин

из Е-1А

|

50,5

|

108,2

|

107199,34

|

2,17

|

|

Фракция

нк-62

|

84,76

|

33,5

|

20476,15

|

1,94

|

|

Фракция

62-105

|

119,24

|

39,95

|

21134,6

|

2,04

|

|

Фракция

105-180

|

165,99

|

43,65

|

22554,97

|

2,20

|

3.4.2 Оценка существующей схемы

системы теплообмена установки

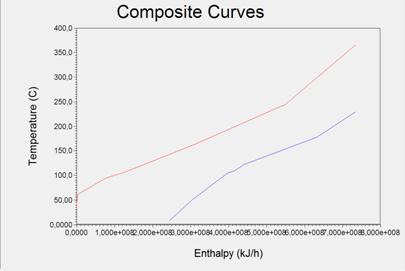

Для проведения оценки необходимо построить

композитные кривые горячих и холодных потоков на энтальпийно-температурной

диаграмме. Это позволит оценить максимально возможную теплоту рекуперации.

Построение было проведено при помощи Aspen Energy Analyzer v.8.6. Данная

программа была выбрана потому, что рассчеты в ней производятся с использованием

пинч - метода и уравнений, описанных выше.

Для сравнения первоначально было произведено

построение композитных кривых, описывающиех теплообмен между горячими и

холодными потоками по уже существующей схеме теплообмена установки ЭЛОУ-АТ-6.

Результаты представлены в таблице 4.

Таблица

4

Композитные кривые существующей схемы

|

Кривая

горячих потоков

|

Кривая

холодных потоков

|

|

Температура,

°С

|

Энтальпия,

кДж/ч

|

Температура,

°С

|

Энтальпия,

кДж/ч

|

|

365,75

|

7,35*108

|

229,7

|

7,35*108

|

|

244,5

|

5,45*108

|

178,3

|

6,3*108

|

|

241,3

|

5,4*108

|

123,4

|

4,4*108

|

|

166

|

3,2*108

|

110,7

|

4,15*108

|

|

163,1

|

3,1*108

|

108,2

|

4*108

|

|

119,2

|

1,75*108

|

105,7

|

3,95*108

|

|

105,4

|

1,2*108

|

50,5

|

3,05*108

|

|

99,05

|

9,5*107

|

8,5

|

2,45*108

|

|

96,65

|

9*107

|

|

|

|

84,76

|

5,5*107

|

|

|

|

62,5

|

5*106

|

|

|

|

62,41

|

3,33*106

|

|

|

|

57,85

|

2*106

|

|

|

|

43,65

|

1,66*106

|

|

|

|

39,95

|

9*105

|

|

|

|

33,5

|

0

|

|

|

На рисунке 8 представлены композитные кривые

существующей схемы теплообмена установки ЭЛОУ-АТ-6.

Рисунок 8 - Графическое изображение композитных

кривых существующей схемы теплообмена установки ЭЛОУ-АТ-6

(23)

(23)

Точка пинча:

гор =

202,3°С, tхол = 122,3°С(24)

Теплота рекуперации:

рек=490

ГДж (25)

По итогам построения, можно сделать вывод, что

есть возможность уменьшения минимального сближения температур. Это позволяет

увеличить максимальную теплоту рекуперации.

Таким образом, дальнейшим шагом в

усовершенствовании полученной схемы теплообмена являлется ее переобвязка таким

образом, чтобы разности температур по всем теплообменным аппаратам

распределялись равномерно и не были меньше минимальной.

Так как режимы колонн не должены нарушаться, то

нельзя изменять температуру подачи нефти в колонну К-1. Вместо этого возможно

донагревать перед печами Т-1А и Т-1В поток отбензиненой нефти, выходящий из

низа колонны К-1, тем самым снизив нагрузку на печи и обеспечив теплообмен с

ранее незадействованными в теплообмене потоками.

Так как данный поток в исходных данных не

задавался, необходимо его смоделировать, используя имеющиеся потоки.

Весь бензин условно делится пополам. Одна

половина отгонялась в колонне К-1, а вторая в колонне К-2. Далее из состава

потока низа К-1 убрали ту часть бензина, которая отогналась в К-1, а оставшееся

приняли за 100%.

Для определения состава такого потока используя

Aspen HYSYS v.8.6, сделаем поток, смешанный из построенных с помощью разгонок

потоков всех компонентов сырой нефти на установке ЭЛОУ-АТ-6, а именно керосин,

дизельное топливо, мазут и часть бензина с верха К-2, тем самым исключив бензин

отогнаный сверху колонны К-1.

Полученный поток был рассчитан моделью и

добавлен в исходные данные для синтеза оптимальной системы т/о.

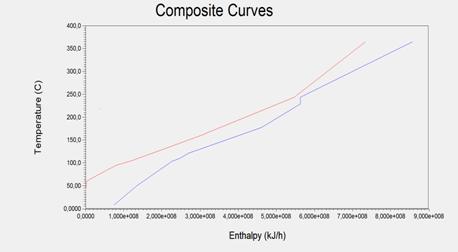

Композитные кривые после введения в теплообмен

потока отбензиненной нефти с низа К-1 в К-2 представлены на рисунке 9.

Далее необходимо оценить температуру нагрева

отбензиненной нефти. Для этого мы установили минимальное сближение температур

композитных кривых:

∆tmin = 9,2°С (26)

Рисунок 9 - Композитные кривые после введения

потока низа К-1 в К-2

При данном условии максимально возможная

температура нагрева отбензиненной нефти равнялась 315,4°С, а теплота

рекуперации 660 ГДж.

На рисунке 10 представлена предлагаемая схема

теплообмена после введения потока отбензиненной нефти с низа К-1 в К-2,

разработанная с помощью Aspen Energy

Analyzer v.8.6.

компьютерный установка теплообмен

нефть

Рисунок 10 - предлагаемая схема теплообмена

после введения потока отбензиненной нефти с низа К-1 в К-2

3.4.3 Оценка

экономической эффективности

Для приближенной оценки экономической

эффективности следует сравнить технико-экономические параметры существующей

схемы теплообмена установки ЭЛОУ-АТ-6 и новой схемы с предложенными

изменениями.

В первую очередь следует сравнить температуры

потоков после рекуперации тепла внутри системы существующей схемы теплообмена и

предлагаемой.

Данные сравнения температур представлены в

таблице 5.

Таблица

5

Сравнение температурных параметров существующей

и предлагаемых схем теплообмена

|

Поток

|

Параметр

|

Существующий

вариант, °С

|

Предлагаемый

вариант, °С

|

|

Нефть

|

Температура

на входе на установку

|

8,5

|

8,5

|

|

Температура

перед ЭЛОУ

|

110,7

|

110,7

|

|

Температура

после ЭЛОУ

|

105,7

|

105,7

|

|

Температура

на входе в К-1

|

230,8

|

230,8

|

|

ДТ

из К-7

|

Температура

на выходе из колонны

|

241,3

|

241,3

|

|

Температура

после рекуперации

|

129,7

|

85

|

|

Керосин

из К-6

|

Температура

на выходе из колонны

|

163,1

|

163,1

|

|

Температура

после рекуперации

|

131,3

|

57,9

|

|

Мазут

|

Температура

на выходе из колонны

|

365,8

|

365,8

|

|

Температура

после рекуперации

|

103,9

|

96,7

|

|

2

ЦО К-2

|

Температура

на выходе из колонны

|

244,5

|

244,5

|

|

Температура

после рекуперации

|

99,05

|

99,05

|

|

1

ЦО К-2

|

Температура

на выходе из колонны

|

105,4

|

105,4

|

|

Температура

после рекуперации

|

62,41

|

104,1

|

|

Мазут

топл. кольца

|

Температура

на входе на установку

|

123,4

|

123,4

|

|

Температура

после рекуперации

|

178,8

|

178,8

|

|

Бензин

из Е-1А

|

Температура

на выходе из Е-1А

|

50,50

|

50,50

|

|

Температура

после рекуперации

|

107,9

|

107,9

|

|

Фракция

нк-62

|

Температура

на выходе из колонны

|

84,76

|

84,76

|

|

Температура

после рекуперации

|

-

|

-

|

|

Фракция

62-105

|

Температура

на выходе из колонны

|

119,2

|

119,2

|

|

Температура

после рекуперации

|

-

|

112,6

|

|

Фракция

105-180

|

Температура

на выходе из колонны

|

166

|

166

|

|

Температура

после рекуперации

|

-

|

55,4

|

|

Нефть

с низа К-1

|

Температура

на выходе из колонны

|

245,6

|

245,6

|

|

Температура

после рекуперации

|

-

|

315,4

|

Из таблицы 5 видно, что в предлагаемой схеме

теплообмена полностью используется тепло потока мазута с низа К-2 и почти

полностью тепло потока ДТ из К-7, а также в теплообмене принимают участие ранее

не используемые потоки, такие как керосин из К-6, фракция 62-105°С и фракция

105-180°С. Но самым главным является введение потока отбензиненной нефти с низа

К-1, нагреваемого перед печами Т-1А и Т-1В, нагрев которого внутри системы

посредством рекуперации до 315,4 градусов значительно снимает нагрузку с печей.

Далее все потоки, не достигшие заданных

температур, проходят дополнительный подогрев в технологических печах или охлаждение

в воздушных или водяных холодильниках. Данные процессы связаны с большими

затратами.

Для оценки экономической эффективности определим

расходы воды и воздуха в холодильники, а также теплоту подводимую к печам Т-1А,

Т-1В.

Данные расходов воды и воздуха в холодильники

для охлаждения не достигших заданных температур потоков и теплоты подводимой к

печам Т-1А, Т-1В для нагрева потока отбензиненной нефти с низа К-1 указаны в

таблицах 6 и 7.

Таблица

6

Расходы охлаждающей воды и воздуха

|

Поток

|

Температура

после рекуперации, °С

|

Температура

после охлаждения, °С

|

Расход

охлаждающей воды, м3/ч

|

Расход

сжатого воздуха, м3/ч

|

|

Сущ.

|

Предло-женная

|

Сущ.

|

Предло-женная

|

Сущ.

|

Предло-женная

|

Сущ.

|

Предло-женная

|

|

Фракция

нк-62

|

84,76

|

33,5

|

33,5

|

128,6

|

58,21

|

-

|

11571,9

|

|

Фракция

62-105

|

119,2

|

112,6

|

39,95

|

39,95

|

75,81

|

46,41

|

36000,0

|

27489,7

|

|

Фракция

105-180

|

166

|

55,4

|

43,6

|

43,6

|

98,2

|

9,41

|

59779,6

|

1976,3

|

|

Мазут

из К-2

|

103,9

|

96,7

|

96,7

|

96,7

|

357,6

|

-

|

-

|

-

|

|

Керосин

из К-6

|

131,3

|

57,9

|

57,85

|

57,85

|

133,6

|

-

|

38374

|

-

|

|

ДТ

из К-7

|

129,7

|

85

|

62,5

|

62,5

|

276,8

|

186,3

|

137994

|

32143,8

|

|

I ЦО К-2

|

62,41

|

104,1

|

62,41

|

62,41

|

-

|

413,9

|

-

|

139347

|

|

Сумма:

|

1070,6

|

714,3

|

272050

|

212520

|

Таблица

7

Теплота, подводимая к печам Т-1А и Т-1В

|

Печь

|

Существующая

схема, кДж/ч

|

Предложенная

схема, кДж/ч

|

|

Т-1А

|

203652667

|

114674711

|

|

Т-1В

|

202840198

|

112917813

|

|

Сумма:

|

406492865

(97,16 Гкал/ч)

|

227592524

(54,4 Гкал/ч)

|

Далее по данным таблиц 6 и 7 произведем расчет

денежных затрат на доохлаждение и донагрев потоков существующей и предложенной

схем теплообмена, принимая стоимости:

тысяча кубических метров охлаждающей воды -

3205,29 руб.

- тысяча кубических метров сжатого

воздуха - 200,59 руб.

1 Гкал теплоэнергии - 1000,52 руб.

Для существующей схемы теплообмена затраты

составят 97210,52 рублей на подведение тепла к печам Т-1А и Т-1В, 3431,58 рублей

на подведение водяного охлаждения и 54400 рублей на подведение воздушного

охлаждения. Суммарные затраты в час - 155042,1 рублей. В год - 1 240 336 800

рублей.

Для предложенной схемы теплообмена затраты

составят 54428,29 рублей на подведение тепла к печам Т-1А и Т-1В, 2289,54

рублей на подведение водяного охлаждения и 42629,39 рублей на подведение

воздушного охлаждения. Суммарные затраты в час - 99347,22 рублей. В год - 794

777 760 рублей.

Тем самым предлагаемая схема теплообмена снижает

затраты на дополнительный нагрев и охлаждение технологических потоков на 445

559 040 рублей в год, что составляет 35,92%.

Заключение

и выводы

Была произведена комплексный анализ схемы

подогрева нефти на установке ЭЛОУ-АТ-6. В ходе анализа были выявлено, что

имеющаяся обвязка теплообменников не позволяет полностью использовать все тепло

горячих потоков и требует пересмотра. Горячих потоков на установке значительно

больше, чем холодных, что вызывает высокие энергетические потери, т.к. тепло не

участвующих в теплообмене горячих потоков приходится отводить в дополнительных

внешних воздушных или водяных холодильниках.

В результате была построена оптимальная схема

теплообмена, в которой были задействованы ранее не участвовавшие в теплообмене,

которые были направлены на нагрев отбензиненной нефти с низа колонны К-1 перед

печами Т-1А и Т-1В, тем самым снизив нагрузки на них.

Проведенная оценка экономического эффекта новой

схемы теплообмена показала снижение годовых затрат на 445559,04 тысяч рублей,

что составило 35,92% от затрат в существующей схеме теплообмена.

Список

использованных источников

1. Бондаренко

Б.И. - Альбом технологических схем процессов переработки нефти и газа - М.:

Химия, 1983. - 128 стр.,

2. Александров

И.А. - Перегонка и ректификация в нефтепереработке - М.: Химия.1981. - 352 с.

. Лисицин

Н.В. Викторов В.К. Кузичкин Н.В. - Химико-технологические системы: оптимизация

и ресурсосбережение - СПб.: Менделеев. 2007 - 312 с.

. Технологический

регламент установки ЭЛОУ-АТ-6 ООО «ПО «Киришинефтеоргсинтез»

. AspenTech

- HYSYS. Модульные операции. 2006. -752 с.

6. Презентация

Министра энергетики Российской Федерации Сергея Шматко к докладу в

Государственной Думе Российской Федерации 02/12/2009

<#"867862.files/image081.jpg">(Б.1)

где  -

паспортная мощность компьютера (0,65 кВт);

-

паспортная мощность компьютера (0,65 кВт);

- коэффициент

использования оборудования (0.8);

- коэффициент

использования оборудования (0.8);

- время использования

оборудования (480 часов);

- время использования

оборудования (480 часов);

- цена одного

киловатт-часа электроэнергии (3,53 руб.)

- цена одного

киловатт-часа электроэнергии (3,53 руб.)

Подставляя значения в формулу Б.1 определятся  (Б.1.1)

(Б.1.1)

Зэ = 0,65∙0,8∙480∙3,53=881,09

рублей (Б.1.1)

Амортизация компьютера вычисляется по формуле

Б.2:

(Б.2)

(Б.2)

где Тэ - время в эксплуатации (4

месяца);

Тс - гарантийный срок службы (2

года);

С - стоимость компьютера (28 тыс. рублей).

Таким образом, амортизация составляет А = 4/24∙28000

= 4666,67 рублей.

Б.2 План-график выполнения работ

Для проведения оценки временных ресурсов

работы-проекта нужно составить план-график ее выполнения. План-график

выполнения работ представлен в таблице Б.3.

Таблица

Б.3

План-график выполнения работы

|

Наименование

работы

|

2014

год

|

|

март

|

апрель

|

май

|

июнь

|

|

1

|

2

|

3

|

4

|

1

|

2

|

3

|

4

|

1

|

2

|

3

|

4

|

1

|

2

|

3

|

4

|

|

Выдача

задания

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Сбор

и подготовка исходных данных

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Содержание

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Введение

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Аналитический

обзор

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Цель

и задачи работы

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Экспериментальная

часть

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Результаты

и обсуждения

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Заключение

и выводы

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Маркетинговые

исследования

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Стандартизация

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Охрана

труда и окружающей среды

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Технико-экономическая

оценка

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Графическая

часть

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Список

литературы

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Утверждение

разделов

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Окончание

работы

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Б.3 Затраты на выполнение НИР

Накладные расходы, включающие затраты на

содержание учебно-вспомогательного и административно-управленческого персонала,

а также на отопление, освещение, содержание в чистоте и ремонте зданий,

канцелярские и прочие хозяйственные расходы, принимаются в размере 40% к сумме

прямых затрат по всем выше перечисленным статьям расходов.

Смета затрат на проведение НИР приведена в

таблице Б.4.

Таблица

Б.4

Смета затрат на проведение НИР

|

Наименование

статей, затрат

|

Суммы,

руб.

|

Удельный

вес отдельных статей к общей сумме затрат,%

|

|

1.Энергетические

затраты

|

|

|

|

а)

Электроэнергия

|

881,09

|

1%

|

|

Итого

|

881,09

|

1%

|

|

2.

Основная заработная плата:

|

|

|

|

а)

Исполнителя исследования

|

5

600,00

|

8%

|

|

б)

Руководителя и консультантов

|

30

300,00

|

43%

|

|

Итого

|

35

900,00

|

51%

|

|

4.

Отчисления на социальное страхование

|

8

460,00

|

12%

|

|

5.

Использование ЭВМ

|

4

666,70

|

7%

|

|

6.Дополнительные

расходы

|

575

|

1%

|

|

Итого

прямых затрат

|

50

482,79

|

71%

|

|

7.

Накладные расходы

|

20

193,12

|

29%

|

|

Всего

затрат

|

70

675,91

|

100%

|

Общая сумма затрат на НИР составляют после округления

70700 руб.

Б.4 Расчет поощрительных надбавок

за качество разработки

При определении цены НИР уровень рентабельности

был принят 30%, и рассчитывалась надбавка за качество в зависимости от

получения научно-технического эффекта. Расчет надбавок в зависимости от

полученного научно-технического эффекта представлен формулой (Б.3):

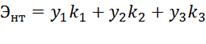

(Б.3)

(Б.3)

где  -

величина научно-технического эффекта;

-

величина научно-технического эффекта;

- частные показатели;

- частные показатели;

- весовые

коэффициенты частных показателей.

- весовые

коэффициенты частных показателей.

Значения весовых коэффициентов частных

показателей, так как работа теоретическая:

= 0,5 (степень

новизны исследования)

= 0,5 (степень

новизны исследования)

= 0,25

(научно-технический уровень исследования)

= 0,25

(научно-технический уровень исследования)

= 0,25 (уровень

глубины воздействия в процессе использования).

= 0,25 (уровень

глубины воздействия в процессе использования).

Частные показатели составили:

= 80 - степень

новизны исследования;

= 80 - степень

новизны исследования;

= 30 -

научно-технический уровень исследования;

= 30 -

научно-технический уровень исследования;

= 40 - уровень

глубины воздействия в процессе использования.

= 40 - уровень

глубины воздействия в процессе использования.

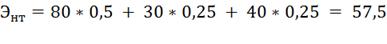

баллов(Б.3.3)

баллов(Б.3.3)

По величине научно-технического эффекта находим

коэффициент, учитывающий величину надбавки за качество, равный К = 1,3.

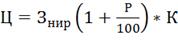

Б.5 Расчет договорной цены на НИР

При переходе научных подразделений на хозрасчет,

важным показателем оценки проводимого исследования является договорная цена на

НИР. Цена НИР составит (Б.4):

(Б.4)

(Б.4)

где  -

затраты на выполнение исследования, предусмотренного планом дипломной работы,

руб.;

-

затраты на выполнение исследования, предусмотренного планом дипломной работы,

руб.;

Р - рентабельность;

К - коэффициент, учитывающий поощрительную

надбавку за качество

разработки (К = 1,3).

Ц = 70700 * (1 + 30/100) * 1,3 = 119483 рублей

(Б.4.1)

Окончательная цена НИР составляет - 119,5 тысяч

рублей.

ПРИЛОЖЕНИЕ В (рекомендуемое)

Стандартизация

В таблице В.1 приведен перечень стандартов,

использованных при написании данной дипломной работы.

Таблица

В.1

Перечень стандартов

|

Обозначение

стандарта

|

Наименование

|

|

ГОСТ

2.106-68

|

ЕСКД.

Текстовые документы

|

|

ГОСТ

21.1101-92

|

СПДС.

Основные требования к рабочей документации

|

|

ГОСТ

2.102-68

|

ЕСКД.

Виды и комплектность конструкторских документов

|

|

ГОСТ

8.417

|

Единицы

физических величин

|

|

ГОСТ

2.105-95

|

ЕСКД.

Общие требования к текстовым документам

|

|

ГОСТ

2.001-93

|

Единая

система конструкторской документации. Общие положения

|

|

ГОСТ

2.004-88

|

ЕСКД.

Общие требования к выполнению конструкторских и технологических документов на

печатающих и графических устройствах вывода ЭВМ

|

|

ГОСТ

Р 6.30-97

|

Требования

к оформлению документов

|

|

ГОСТ

7.1

|

Библиографическая

запись. Библиографическое описание

|

|

ГОСТ

12.0.003-74

|

ССБТ.

Опасные и вредные производственные факторы. Классификация.

|

|

ГОСТ

12.1.005-88

|

ССБТ.

Общие санитарно-гигиенические требования к воздуху рабочей среды.

|

|

НПБ

105-03

|

Определение

категорий помещений, зданий и наружных установок по взрывопожарной и пожарной

опасности.

|

|

ГОСТ

12.3.002-75

|

ССБТ

Процессы производственные. Общие требования безопасности.

|

|

СНиП

23-05-95

|

Естественное

и искусственное освещение

|

|

ГОСТ

2177-99

|

Нефтепродукты.

Методы определения фракционного состава

|

|

ГН

2.2.5.1313

|

Предельно

допустимые концентрации (ПДК) вредных веществ в воздухе рабочей зоны

|

ПРИЛОЖЕНИЕ Г (рекомендуемое)

Маркетинговое

исследование

Установка первичной переработки нефти ЭЛОУ - АТ

- 6 предназначена для получения прямогонных фракций бензина, керосина и

дизельного топлива. В таблице Г.1 приведены основные продукты и их дальнейшее

использование.

Таблица

Г.1

Основные продукты установки ЭЛОУ-АТ-6

|

Изготавливаемая

продукция

|

Область

применения

|

|

Фракция

НК-62°С

|

используется

как сырье процесса изоселектоформинга или как компонент товарных

автобензинов.

|

|

Фракция

62-105°С

|

используется