Центробежный насос секционный

Министерство образования и науки РФ

«Национальный исследовательский

Томский политехнический университет»

Институт природных ресурсов

Кафедра Теоретической и прикладной

механики

Курсовой работа

по дисциплине «Расчет и

конструирование машин и оборудования нефтяных и газовых промыслов»

Центробежный насос секционный

Выполнил

Воропин Р.А.

Томск 2016 г.

Введение

насос секционный водоснабжение аппарат

Насосы ЦНС 300-120 предназначены для перекачивания

холодной воды температурой от 1 до 45 С, с содержанием механических примесей не

более 0,2% по массе, при размере твердых частиц не более 0,2 мм,

микротвердостью не более 1,46 ГПа.

Насосы ЦНС применяют в системах водоснабжения и

повышения давления в контурах холодной воды, в системах холодного водоснабжения

промышленных, административных и жилых объектов, в системах водоотлива

каменноугольных шахт, в системы подачи воды в нефтеносные пласты.

1. НАСОС ЦНС 300

.1 Устройство насоса

Центробежные насосы типа ЦНС разработаны с учётом

создания на одной корпусной базе нескольких модификаций на различные давления.

Наиболее близкими для условия проектирования являются насосы ЦНС-300. Эти

насосы допускают изменение рабочей характеристики посредством уменьшения числа

ступеней (не менее 2) с установкой проставочных втулок, без изменения

привязочных размеров, с обязательной динамической балансировкой ротора.

Технические характеристики насосов представлены в таблице 1.1.

Насосы типа ЦНС-300 - центробежные, секционные,

горизонтальные, однокорпусные, с односторонним расположением рабочих колёс, с

гидравлической пятой, подшипниками качения или скольжения и концевыми

уплотнениями комбинированного типа (щелевое и сальниковое уплотнения).

Рисунок 1. - Центробежный насос ЦНС 180-1900: 1 - крышка всасывания; 2 -

рабочее колесо 1 ступени; 3 - направляющий аппарат 1 ступени; 4 - рабочее

колесо промежуточной ступени; 5 - направляющий аппарат промежуточной ступени; 6

- секция; 7 - направляющий аппарат промежуточной ступени; 8 - крышка напорная;

9 - концевое уплотнение; 10 - подшипник скольжения; 11 - отжимное устройство;

12 - плита.

Конструктивно базовый насос ЦНС 180 представлен на

рис. 1.1 и состоит из корпуса и ротора [3].

Корпусные детали насоса: крышка входная и нагнетания,

корпусы направляющих аппаратов, направляющие аппараты, передний и задний

кронштейны.

Подвод жидкости к рабочему колесу ступени с

уплотнительным кольцом осуществляется через входной патрубок входной крышки,

направленный под углом 90° к оси насоса и располагаемый в горизонтальной

плоскости. Напорный патрубок в крышке нагнетания направлен вертикально вверх.

Корпусы направляющих аппаратов, направляющие аппараты,

входная крышка и крышка нагнетания крепятся друг к другу с помощью стяжных

болтов с шайбами. Стыки корпусов направляющих аппаратов уплотняются круглым

резиновым шнуром.

Корпус направляющего аппарата с уплотнительным

кольцом, направляющий аппарат с уплотнительным кольцом совместно с рабочим

колесом составляют секцию насоса.

Ротор насоса представляет собой вал, на котором на

шпоночных соединениях смонтированы рабочие колёса, кольцо, защитная втулка

вала, дистанционная втулка, регулировочные кольца, разгрузочный диск. Осевые

перемещения деталей, смонтированных на валу, устраняются с помощью гайки

ротора.

В местах выхода вала из ротора установлены сальниковые уплотнения со

втулкой, прижимающие набивку. Для предупреждения подсасывания воздуха через

сальник на стороне входной крышки предусмотрен гидравлический затвор, при этом

жидкость под давлением, равным давлению после I ступени, проходит через отверстие во входной крышке к втулке

гидравлического затвора, в которой имеется отверстие для подвода жидкости к

защитной втулке вала.

Проходя по защитной втулке вала через сальниковую

набивку, перекачиваемая жидкость не только предупреждает попадание воздуха в

насос, но и охлаждает сальниковое уплотнение.

Опоры вала - подшипники качения, устанавливаемые в

переднем и заднем кронштейнах на скользящей посадке, позволяющие ротору

перемещаться в осевом направлении на величину разбега ротора. В заднем

кронштейне, закрываемом с торцов крышками, подшипник, установленный на втулке,

удерживается от перемещения гайкой.

Отверстия под подшипники в кронштейнах закрыты

крышками. Места выхода вала из кронштейна герметизируются резиновыми манжетами.

Отбойные кольца устраняют попадание воды в подшипниковые камеры.

Секционные насосы, вследствие одинаковой конструкции

секции (ступеней) насоса, позволяют при одной и той же подаче путём набора

секций получать заданные напоры. При этом насосы конструктивно различаются

длиной вала, длиной стяжных шпилек, обводной трубки и числом секций.

.2 Принцип действия

Работа насоса основана на взаимодействии лопаток вращающегося колеса и

перекачиваемой жидкости.

Вращаясь, рабочее колесо сообщает круговое движение жидкости, находящейся

между лопатками. Вследствие возникающей центробежной силы жидкость от центра

колеса перемещается к внешнему выходу.

Выйдя из первого рабочего колеса, вода поступает в каналы направляющего

аппарата и затем во второе рабочее колесо, с давлением, созданным первой

ступенью, из второй ступени вода поступает с удвоенным давлением в третье

рабочее колесо и т.д.

Вышедшая из последнего рабочего колеса вода через направляющий аппарат на

выдаче поступает в крышку нагнетания, а из нее в напорный трубопровод.

Во время работы насоса, вследствие давления воды на неравные по площади

боковые поверхности рабочих колес, возникает осевое усилие, которое стремится

сместить ротор насоса в сторону всасывания.

Для уравновешивания осевого усилия в насосе применяется гидравлическая

пята, состоящая из диска разгрузки, втулки разгрузки, кольца разгрузки, втулки

дистанционной. Вода из полости за последней ступенью проходит через кольцевой

зазор между втулками разгрузки и дистанционной, давит на диск разгрузки с усилием,

равным по величине сумме усилий, действующей на рабочее колесо, но направленным

в сторону нагнетания. Таким образом, ротор насоса оказывается автоматически

уравновешенным.

Вследствие насоса гидравлической пяты, ротор насоса при эксплуатации

постепенно смещается по отношению к корпусу в сторону всасывания. Это смещение

не должно превышать 3 мм.

Выходя из разгрузочной камеры вода частично проходит между валом и

набивкой, охлаждая его, остальная по системе обводнения из трубки разгрузки

подводится в камеру, образованную крышкой всасывания и рубашкой вала.

Образовавшееся водяное кольцо препятствует засасыванию воздуха в насос.

Большая часть воды проходит через зазор между рубашкой вала и втулкой

гидрозатвора в полость всасывания насоса, часть проходит между рубашкой вала и

набивкой со стороны всасывания, охлаждая ее, остальная часть выходит наружу

через штуцер.

Излишнее затягивание сальников ускоряет износ рубашки вала, гайки ротора

и увеличивает потери на трение.

Ротор насоса приводится во вращение от электродвигателя через упругую

муфту, состоящую из полумуфт насоса и электродвигателя и пальцев с резиновыми

втулками. Вращение ротора насоса правое по движению часовой стрелки, если

смотреть со стороны приводного конца вала.

1.3 Анализ причин отказов

Насосы ЦНС предназначены для подачи чистой неагрессивной воды с

содержанием механических примесей не более 0,1 % по массе и размером твердых

частиц не более 0,1. Материалы быстроизнашивающихся деталей обеспечивают

наработку на отказ: для нержавеющей стали - не менее 10000 ч; для чугуна и

углеродистых сталей - не менее 5000 ч; для насосов работающих на загрязненной

неагрессивной воде с содержанием механических примесей до 0,5% по массе и

размером частиц до 0,2 мм, - 2400 ч.

Отказы оборудования могут быть вызваны следующими причинами:

выход из строя вследствие износа и частичной коррозии подшипников вала

вследствие потери уплотняющей способности сальниковой набивки -14,2%;

выход из строя по причине износа муфты - 12,7%;

выход из строя ротора по причине износа лопастей - 11,4%;

выход из строя сальникового узла по причине потери герметичности -45,4%;

выход из строя по причине коррозии деталей -12,0%;

выход из строя, вызванный другими причинами - 4,3%.

Анализ неисправностей и причин отказов насосов показывает, что наиболее

часто из строя выходит сальниковое уплотнение вследствие износа мягкой набивки,

от надежности работы которого зависит работоспособность и срок службы насоса в

целом.

Сальниковые набивки устанавливают для уплотнения вала при выходе его из

приемной камеры, где рабочая среда находится под высоким давлением, с целью

избегания утечек воды. Небольшие утечки жидкости существуют для смазки сальника

и его охлаждения, но строго регламентируются, так как превышение их нормы

приводит к снижению мощности и нарушению работы всей гидромашины.

.4 Патентный анализ

Изобретение относится к области насосостроения, в частности к

многоступенчатым секционным центробежным насосам, предназначенным для перекачки

жидкости, например, для заводнения нефтяных пластов.

Известен многоступенчатый секционный центробежный насос, содержащий

корпус, выполненный из секций, стянутых шпильками, входной и выходной каналы,

выполненные в крайних секциях, и ступени насоса, расположенные в промежуточных

секциях и состоящие из рабочего колеса и направляющего аппарата с диффузорными

каналами (см. патент RU 26609, кл. F04D 1/06, опубл. 10.12.2002). Недостатком

известного устройства является относительно небольшой КПД, обусловленный

потерями на гидравлическое сопротивление в диффузорных каналах.

Задача изобретения заключается в устранении указанных недостатков.

Технический результат заключается в увеличении КПД. Поставленная задача

решается, а технический результат достигается тем, что в многоступенчатом

секционном центробежном насосе, содержащем корпус, выполненный из секций,

стянутых шпильками, входной и выходной каналы, выполненные в крайних секциях, и

ступени насоса, расположенные в промежуточных секциях и состоящие из рабочего

колеса и направляющего аппарата с диффузорными каналами, отношение ширины

входного проходного сечения диффузорных каналов к ширине выходного сечения

лежит в диапазоне 0,62÷0,82, а угол между осью симметрии

диффузорного канала и радиусом направляющего аппарата, проведенным из центра к

входу этого канала, равен 68÷84°.

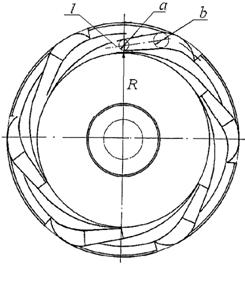

Рис. 2 - плановая проекция направляющего аппарата.

Разгрузочное устройство центробежного

многоступенчатого секционного насоса состоит из корпуса 1 насоса с размещенным

в нем валом 2. На валу 2 закреплены рабочие колеса 3 и гидропята 4 с кольцом 5.

В корпусе 1 насоса помещено кольцо 6 разгрузки. Жидкость из последнего рабочего

колеса 3 подводится к разгрузочной камере 7 через кольцевую щель 8, а из камеры

7 выходит через торцевой зазор 9. Армирующий неметаллический материал в виде

кольца-вставки 10 закреплен внутри кольца 5 по торцу в месте его возможного

контакта с выступом кольца 6 разгрузки.

Предлагаемое разгрузочное устройство центробежного

многоступенчатого секционного насоса работает следующим образом. При работе

насоса часть перекачиваемой воды из задней пазухи последнего колеса 3 поступает

в щель 8 между дистанционной втулкой и втулкой разгрузки и далее в разгрузочную

камеру 9. Давление воды на кольцо 5 и диск гидропяты 4 заставляет смещаться

скрепленный с ними ротор в сторону нагнетания. При перемещении ротора в сторону

нагнетания торцевой зазор 9 между кольцами 5, 6 гидропяты 4 и разгрузки

увеличивается, и давление в разгрузочной камере 7 падает до тех пор, пока

усилие, создаваемое им, не уравновешивается осевым усилием, действующим в

сторону всасывания. При этом через торцевой зазор 9 между дисками проходит

тонкий слой воды, и, в случае наличия в ней абразивных частиц, будет подвергать

износу неметаллический материал кольца-вставки 10, но так как коэффициент

трения в среде воды у абразива низкий, то износ будет меньше, чем в случае

взаимодействия абразива с металлом. Увеличение осевого усилия вследствие

изменения режима или износа уплотнительных колец 5, 6 будет приводить к

смещению ротора в сторону всасывания, уменьшению зазора 9 между кольцами 5, 6,

увеличению давления в камере 7 разгрузки и уравновешиванию в новом положении.

Но и в этом случае абразивные частицы будут меньше подвергать износу

неметаллический материал кольца-вставки 10, так как коэффициент трения в среде

воды у абразива низкий, то и износ будет меньше, чем в случае взаимодействия

абразива с металлом. Все вышеперечисленное будет справедливо в том случае, если

при работе насоса не будет контакта между кольцами 5, 6 разгрузочного

устройства, например, при переходных процессах, при неуспокоенном роторе насоса

и т.д.

2. Расчетная часть

.1 Гидравлический расчет

Расчет проточного канала рабочего колеса

Исходные данные для расчета:

Подача:

300 = 0,0833

= 0,0833

Напор:

120 м

Рисунок 3. - Меридианное сечение рабочего колеса

м,

м,

где

H - напор, создаваемый насосом,

N - число

ступеней;

.

Коэффициент быстроходности

где

=60 - напор, создаваемый одной ступенью, м;

=60 - напор, создаваемый одной ступенью, м;

n=24.58 -

частота вращения колеса, об/с;

Q=0,083 - подача

насоса,

.

Расход жидкости в каналах рабочего колеса,

м3/с

м3/с

.

Приведенный диаметр входа в рабочее колесо, м

где

- коэффициент входа;

- коэффициент входа;

м

м

.

КПД насоса

где

- гидравлический КПД;

- гидравлический КПД;

где

D1пр -

приведенный диаметр входа в колесо, мм

-

объемный КПД;

-

объемный КПД;

-

механический КПД;

-

механический КПД;

.

Мощность, потребляемая насосом, Вт

где

Н=120 - общий напор насоса, м;

-

плотность жидкости;

-

плотность жидкости;

Вт

Вт

.

Диаметр вала, м;

где

= 20 МПа - допустимое напряжение материала вала при

кручении.

= 20 МПа - допустимое напряжение материала вала при

кручении.

м

м

.

Внешний диаметр втулки, м;

м

м

.

Диаметр входа в колесо, м

где

- осевая скорость жидкости у входа в рабочее колесо,

м/с;

- осевая скорость жидкости у входа в рабочее колесо,

м/с;

м/с

м/с

м

м

.

Диаметр колеса у входной кромки лопасти, м

м

м

.

Ширина канала рабочего колеса у входной кромки лопатки, м

где

= 4,21 - скорость потока на входе у лопастей до

стеснения или проходного сечения, м/с;

= 4,21 - скорость потока на входе у лопастей до

стеснения или проходного сечения, м/с;

м

м

.

Угол входной кромки лопасти

Угол

атаки

Угол

определяют по выражению

определяют по выражению

.

Средний внешний диаметр колеса  определяют

последовательным вычислением теоретического напора, м;

определяют

последовательным вычислением теоретического напора, м;

м

м

коэффициента

окружной составляющей абсолютной скорости жидкости при выходе из колеса

где

-коэффициент реакции

-коэффициент реакции

окружной

скорости

13. Ширина канала рабочего колеса у выходной кромки лопатки

где

- скорость выхода жидкости из колеса

- скорость выхода жидкости из колеса

м

м

.

Угол выходной кромки лопасти

где

;

;  -

коэффициент стеснения на выходе

-

коэффициент стеснения на выходе

.Оптимальное

число лопастей рассчитывается по формуле:

,

,

при

лопастях относительно большой толщины (≈4÷6 мм) k=6,5,

Расчет

направляющего аппарата

Величина

оптимального зазора между рабочим колесом и лопастями отвода определяется

минимумом потерь в зазоре и требованием по выравниванию пульсаций скорости,

вызываемой лопастями колеса:

м

м

Максимальная

величина радиального зазора принимается 4-5 мм. Входная ширина  принимается несколько больше

принимается несколько больше  из-за возможного смещения колеса относительно

лопастного отвода

из-за возможного смещения колеса относительно

лопастного отвода

м

м

Радиальная

и осевая составляющие скорости на входе в лопастной отвод равны:

м/с

м/с

м2/с

м2/с

м/с

м/с

Угол

потока на входе

0

0

Обозначим

через  - коэффициент стеснения потока лопастями отвода.

- коэффициент стеснения потока лопастями отвода.

Тогда

соответствующие значения

м/с

м/с

0

0

Размер

спирального участка вычисляется по формуле

Отсюда

получаем

м

м

Оптимальные

диаметральные размеры диффузорных каналов:

м

м

Заключение

В процессе выполнения курсовой работы был рассмотрен

насос типа ЦНС 300. Так же я изучил конструкцию насосов секционного типа и

основных его узлов, принципы работы и назначение насосного агрегата, его

достоинства, такие как: компактность и простота конструкций; простота

соединения с электродвигателем и другими силовыми установками, повышающих

к.п.д. установки; простота пуска и регулирования; плавность работы;

экономичность при эксплуатации; надежность, долговечность в работе и

возможность применения для перекачки любых жидкостей - и недостатки: низкий

к.п.д. малых насосов; сложность отливки рабочего колеса; необходимость

заполнения жидкостью корпуса насоса перед пуском и т.д. Пришел к выводу, что

для эффективной работы насосного агрегата необходимо четко следовать

инструкциям по его эксплуатации и подбирать оптимальные режимы работы,

своевременно проводить техническое обслуживание и капитальный ремонт.

Список литературы

1. Чичеров Л.Г. и др. Расчет и конструирование

нефтепромыслового оборудования. - М: Недра, 1987. - 422 с.

2. Молчанов Г.В., Молчанов А.Г. Машины и оборудование

для добычи нефти и газа. - М: Недра, 1984. - 464 с.

. Ломакин А.А. Центробежные и осевые насосы. 2-е изд.,

перераб. и доп. - М.-Л.: Машиностроение, 1966. - 364 с.

. Бухаленко А.И., Абдуллаев Ю.Г. Монтаж, обслуживание

и ремонт нефтепромыслового оборудования. - М: Недра, 1985. - 391c.

5. Осипов П.Е. Гидравлика, гидравлические машины и

гидропривод: Уч. Пособие. 3-е изд., перераб. и доп. - М.: Лесная

промышленность. 1981. - 424 с.

6. Угинчус А.А. Гидравлика и гидравлические машины. -

М.Л: Государственное энергетическое издательство, 1953. - 359 с.