Автоматизация технологического процесса абсорбционной очистки природного газа на 1У372

Введение

Системы автоматизированного управления стали

неотъемлемой частью

технического

оснащения современного производства, обеспечивая повышение качества продукции и

улучшения экономических показателей производства за счет выбора и поддержания

оптимальных технологических режимов.

Оренбургский газоперерабатывающий завод является

предприятием с высокой степенью автоматизации технологических процессов.

Большинство его объектов и технологических установок оснащено системами

автоматического управления и регулирования, телемеханическими системами и иными

средствами автоматики.

Для достижения целей повышения качества и

конкурентоспособности выпускаемой продукции, улучшения условий управления

технологическими процессами, снижения непроизводительных потерь материально-технических

и топливно-энергетических ресурсов, повышения уровня безопасности производства

на Оренбургском газоперерабатывающем заводе в настоящее время реализуется

комплекс мероприятий по реконструкции и техническому перевооружению

автоматизированных систем управления с применением новейшего

контрольно-измерительного и аналитического оборудования, микропроцессорных

контроллеров, промышленных компьютеров и передового программного обеспечения.

Однако полное переоборудование распределённой системы управления на базе

современных законченных решений оказывается крайне дорогим и трудоёмким

мероприятием. Поэтому подход, базирующийся на замене отдельных устаревших

модулей системы современными компонентами, имеющими открытую архитектуру и

легко программируемыми, является наиболее оправданным и весьма актуальным.

Автоматизация технологических процессов на

газоперерабатывающем заводе главным образом осуществляется на базе

программно-технического комплекса Foxboro (Invensys). В процессе эксплуатации

данный программно-технический комплекс подтвердил все свои достоинства,

удовлетворяющие широкому диапазону требований пользователя, в том числе

специфическим обуславливаемым необходимостью контроля и регламентации

физико-химических свойств веществ и условиями проведения химико-технологических

процессов: высокими давлениями и температурами, агрессивностью перерабатываемых

сред, необходимостью обеспечения безопасности при любых, в частности

потенциально опасных, процессах.

Именно поэтому в качестве основы для реализации

цели дипломного проекта - автоматизация технологического процесса абсорбционной

очистки природного газа на 1У372 выбрана система «I/A Series» фирмы Foxboro

(Invensys). Система «I/A Series» является современной промышленной системой,

работающей под управлением операционных систем Windows XP/NT или Unix.

Масштабируемость системы дает возможность последовательного наращивания и

модернизации АСУ ТП небольшими частями, без остановки технологического процесса

и отключения системы.

Автоматизация 1У372 предусматривает введение

дополнительного контура регулирования с использованием новейших промышленных

газоанализаторов, которые позволяют решить важнейшую на газоперерабатывающем

заводе проблему снижения энергетических затрат (потребление пара) на

регенерацию аминового сорбента.

1. Обоснование необходимости разработки АСУ ТП

У-372

.1 Общая характеристика производственного

процесса

Процесс очистки и осушки сырого газа

поступающего на III очередь Оренбургского ГПЗ реализован на трех идентичных

установках 1,2,3У370 проектной производительностью на номинальном режиме работы

установки 5 млрд. нм3/ год каждая.

Технологическая схема и аппаратное оформление

этих установок одинаковое.

В состав каждой установки входит:

блок смешения и сепарации сырого газа -У371;

блок очистки газа от сероводорода, углекислого

газа и регенерации раствора этаноламинов -У372;

блок осушки, отбензиневания и очистки газа от

меркаптанов, регенерации гликоля и абсорбента -У374;

блок подсобных средств - У379.

Проект на строительство установок выполнен генеральным

проектировщиком - Государственным научно-исследовательским и проектным

институтом «ЮжНИИГипрогаз».

По проекту расчетный фонд рабочего времени

составляет 8000 часов в год. Все технологические процессы производства

непрерывны и автоматизированы.

Объекты основного производственного назначения

построены на базе комплексного импортного оборудования, поставленного

французской фирмой «ТЕКНИП».

Материальный баланс процесса очистки и осушки

сырого газа реализуемый на 1,2,3У-370 представлен в таблице 1.1.

Установки сероочистки и осушки сырого газа III

очереди Оренбургского ГПЗ введены в эксплуатацию 30 сентября 1978 года.

В предложенном дипломном проекте рассматривается

блок очистки природного газа от сероводорода, углекислого газа и регенерации

раствора этаноламинов 1У372.

Назначение блока - очистка сырого газа от

примесей Н2S, СО2 и COS. Извлечение кислых компонентов производится промывкой

газа циркулирующим 20-50 % водным раствором диэтаноламина (ДЭА) или 20-50%

водным раствором метилдиэтаноламина (МДЭА) или их смесью суммарной

концентрацией 20-50 % или абсорбентом «Новамин» с последующей регенерацией.

Таблица 1.1 - Материальный баланс установок

1,2,3У-370 (факт 1996 г)

|

П

Р И Х О Д

|

Р

А С Х О Д

|

|

Наименование

статей

|

Единица.

измерени

|

Количество

|

Наименование

статей

|

Единица.

измерения.

|

Количество

|

|

|

2

|

3

|

4

|

5

|

6

|

7

|

|

|

Сырой

газ

|

млн.м3

|

10220,68

|

Отбензиненный

сухой газ

|

млн.м3

|

9417.7

|

|

|

Газ

регенерации

|

млн.м3

|

1149.5

|

Кислый

газ

|

млн.м3

|

1075.64

|

|

|

|

|

СПБТ

|

млн.м3

|

794.12

(419.3тыс.тн)

|

|

|

ИТОГО

ПРИХОД

|

|

11370,18

|

Топливный

газ

|

млн.м3

|

14.5

|

|

|

|

|

Потери

|

|

68.22

|

|

|

|

|

ИТОГО

РАСХОД

|

|

11370.18

|

|

.2 Описание технологического процесса

Химизм процесса абсорбционной очистки сырого

газа от примесей Н2S, СО2

В основу процесса заложена способность

физического компонента абсорбента (в данном процессе ДЭА, МДЭА) извлекать

сероорганические примеси за счет физической растворимости и образования не

стойких химических комплексов.

В абсорбере протекают следующие реакции:

Для ДЭА - R2 NH где R - C2H4OH

R2 NH + H2S Û

(R2NH2)2 S (мгновенная)

(R2NH2)2S + H2S Û

2RNH2HS (мгновенная)

R2NH + CO2 Û

R2NCOOR2NH2 (быстрая)

СO2 + H2O Û

H2CO3 (медленная)

R2NH + H2CO3 Û

(R2NH2)2CO3 (быстрая)

(R2NH2)2C03 + H2CO3 Û

2R2NH2HCO3 (быстрая)

Для МДЭА

R2CH3N

R2CH3N + H2S Û

(R2CH3NH)2S (мгновенная)

(R2CH3NH)2S + H2S Û

2R2CH3NHHS (мгновенная)

R2CH3N + CO2 Û (прямой реакции

нет)

CO2 + H2O Û

H2CO3 (медленная)

R2CH3N + H2CO3 Û

(R2CH3NH)3CO3 (быстрая)

(R2CH3NH)2CO3 + H2CO3 Û

2R2CH3NHHCO3 (быстрая)

Данные реакции поглощения обратимые,

экзотермические и чувствительные к колебаниям температуры и давления. Реакции

поглощения протекают с выделением тепла, обратимая реакция сопровождается

поглощением тепла. Поглощение кислых компонентов повышается с увеличением

давления и снижения температуры, нижний предел температуры абсорбции ограничивается

вязкостью аминов. Абсорберы работают при повышенном давлении и пониженной

температуре, а регенераторы - при низком давлении и повышенной температуре.

Из приведенных уравнений видно, что ДЭА, МДЭА

реагируют с Н2S одинаковым образом с образованием сульфида и гидросульфида

амина, причем реакция классифицируется, как мгновенная; СО2 могут реагировать с

ДЭА с образованием карбоната диэтаноламмония R2NHCOOR2NH2, а также карбоната

(R2NH2)2CO3 и бикарбоната R2NH2HCO3. Обе реакции классифицируются как быстрые,

но образованию карбоната и бикарбоната предшествует медленная реакция

растворения СО2 в воде образованием угольной кислоты H2CO3.

Из структурной формулы

ДЭА ОН- СН2-СН2 - N -CH2 - CH2 - OH

ç

H

МДЭА OH -

CH2- CH2 - N - CH2 - CH2 - OH

ç

CH3

видно, что у МДЭА отсутствует свободный водород

в аминовой группе, поэтому прямая реакция СО2 с образованием карбоната не

протекает, а взаимодействие протекает через медленную стадию образования

угольной кислоты, конечными продуктами является карбонат бикарбонат. Скорость

реакции СО2 с МДЭА примерно на два порядка меньше, чем с ДЭА.

В связи с этим, при использовании МДЭА можно

достичь определенной избирательности извлечения Н2S в присутствии СО2 , что

позволяет в условиях переработки газа КГКМ получить кислые газы с соединениями

Н2S >50 % при меньшем их объеме. (При ДЭА очистке содержание Н2S@40

%). Сероокись углерода (COS) извлекается из газа после предварительного

разрушения его гидролизом:

СOS + H2O Û CO2 + H2S

Эта реакция идет при температурах более высоких,

чем абсорбция. Для обеспечения условий разрушения сероокиси углерода

предусмотрено повышение температуры в средней части абсорбера до -(750¸90)

0С.

Согласно признаку Ле-Шателье повышение

температуры и понижение давления сдвигают вышеприведенные реакции влево - этим

обусловлен выбор и реакции регенерации насыщенного амина.

.2 Описание технологической схемы

Очистка производится двумя параллельными

потоками на трех установках. Для удобства дано описание одной полулинии.

Процесс очистки осуществляется непрерывно в

абсорбере колонного типа, оснащенном двадцатью пятью ситчатыми тарелками.

Приходящий с блока сепарации неочищенный

сырьевой газ после подогрева в теплообменнике 372 Е01 до температуры не менее +20

0С за счет тепла регенерированного амина подается на очистку в нижнюю часть

абсорбера 372С01.

В абсорбере газ, проходя снизу вверх,

контактирует с встречным потоком раствора амина, освобождается от кислых

компонентов и выводится на блок осушки У-374.

Амин в абсорбер 372 С01 подается в две точки:

на 15 тарелку с температурой -(75 ¸90)

0С

на 25 тарелку с температурой -(35 ¸

50) 0С.

Регенерированный амин подается из емкости

хранения амина 372Т01 подпорными насосами 372Р01А,В,С на охлаждение в

аэрохолодильники 372А02, где охлаждается до температуры -(75¸90)

0С и поступает на прием насосов высокого давления 372Р02 А,С. Дополнительное

охлаждение осуществляется в аэрохолодильниках 372А04,А05, установленных

параллельно 372А02 и водяном холодильнике 372Е08А,В, установленном на выходе с

372А04,А05.

С нагнетания насосов 372P02А,С часть амина с

температурой -(75¸90) 0С и расходом до 260м3/ час

подается на 15 тарелку абсорбера.

Другая часть охлаждается в аэрохолодильниках

372А03, в теплообменнике 372Е01 с температурой до 50 0С и расходом до 240 м3/

час подается на 25 тарелку.

Для предотвращения возможного вспенивания

раствора амина предусмотрена подача антивспенивателя. Из бака 372В05 раствор

подается дозирующим насосом 372Р04 на прием насосов 372Р01А,В,С, в случае

интенсивного вспенивания предусмотрена увеличенная подача антивспенивателя

центробежным насосом 372Р05 на прием насосов 372Р02А,С.

Стекая по тарелкам амин насыщается Н2S и СО2

собирается в кубе колонны и выводится в емкость расширения 372 В01. Емкость

расширения (экспанзер) 372В01 работает под давлением 7 ати и служит для

частичной дегазации насыщенного раствора амина.

Предусмотрена линия сброса газов расширения из

372В01 на факел низкого давления при пуске установки или повышенном давлении.

На случай повышения давления в результате проскока газа из абсорберов емкость

дегазации защищена разрывной мембраной RD02, рассчитанной на 20 ати со сбросом

газа на факел ВД.

Газы расширения, состоящие из легких

углеводородов и кислых газов, проходят колонну 372С05, очищаются амином от

кислых компонентов и выводятся в топливную сеть завода. Колонна 372С05 оснащена

10 клапанными тарелками и расположена на емкости расширения 372В01. Амин

подается на 10 тарелку после теплообменника 372Е01 с температурой до 500С.

Регенерация амина от Н2S и СО2 производится в

отпарной колонне 372С03. Колонна оснащена 33 клапанными тарелками.

Дегазированный от углеводородов амин из емкости

372В01 двумя потоками поступает в теплообменники 372Е02А,В,С, подогревается до

110 0С за счет тепла регенерированного амина и подается на 20 тарелку десорбера

372С03.

Часть богатого амина (около 10 % ) может

подаваться по схеме с «холодным байпасом» минуя теплообменники 372Е02А,В,С на

22 тарелку десорбера, что при нормальной работе теплообменников позволяет

снизить расход тепла подводимого в рибойлера.

Насыщенный амин, поступающий в десорбер 372C03

стекает по тарелкам где из него выделяется сероводород и СО2 за счет тепло- и

массообмена с восходящим паровым потоком.

Окончательная регенерация амина осуществляется в

выносных подогревателях типа рибойлер 372Е04А1,А2. Амин со второй полуглухой

тарелки десорберов сливается в межтрубное пространство рибойлеров 372Е04А1,А2,

подогревается паром низкого давления до -(120-128) 0С и через перегородку

поступает в кубовую часть десорберов.

Паровая фаза из рибойлера подается под вторую

тарелку десорбера. Каждый рибойлер оснащен впрыскным конденсатоотборником.

Паровой поток, состоящий в основном из кислого

газа и паров воды, проходит тарелки отпарной части десорбера, промывную 22

тарелку, полуглухую 23 тарелку и поступает в верхнюю часть десорбера,

оснащенную десятью тарелками. Назначение верхней части - укрепление концентрации

кислого газа за счет его охлаждения и конденсации основного количества водяных

паров.

Охлаждение производится холодной циркуляционной

водой при непосредственном контакте на тарелках. Из верхней части десорбера

охлажденный до Т=(45-65) 0С кислый газ с незначительным содержанием паров воды

потоком поступает в заводской коллектор.

Кислая вода собирается на полуглухой тарелке №

23 и самотеком сливается в емкость 372В02. Из емкости 372В02 кислая вода

поступает на прием насосов 372Р03АВ. С нагнетания насосов 372P03А,В, часть воды

подается на промывочную 22 тарелку десорбера.

Другая часть воды в количестве до 250 т/час на

полулинию охлаждается в аэрохолодильниках 372А01 и подается на 33 тарелку

десорбера для охлаждения кислого газа. Унос воды в виде паров с кислым газом

восполняется подпиткой паровым конденсатом.

Регенерированный амин из кубовой части десорбера

после охлаждения в теплообменниках 372Е02А,В,С насыщенным амином до температуры

+90 0С поступает в емкость хранения 372T01.

.3 Описание действующей системы автоматики

На входной линии сырого газа в теплообменник

372Е01 установлен отсекатель 372RSV01.

При снижении температуры сырого газа,

поступающего в абсорбер 372С01, до 20 0С срабатывает сигнализация поз. 372TAL

07.

Температура по полулинии после теплообменника

372Е01 регистрируется прибором поз.372TR-07.

Расход газа по полулинии регистрируется прибором

поз. 372FR20.

На линии вывода кислых компонентов из абсорбера

372С01 на блок осушки У-374 установлен отсекатель 372RSV03.

Давление очищенного газа по полулинии (до 60

кг/см2) регулируется прибором 372PRC02, который управляет клапаном сброса на

факел высокого давления 372 PCV02.

В емкости хранения амина 372Т01 предусмотрена

сигнализация низкого уровня поз. 372LAL 26 (29%).

Давление на нагнетании насосов 372Р02А,С

контролируется приборами поз.372PI 28,10. При снижении давления на всасе

насосов 372P02А,С до 3.5 кгс/см2 срабатывает блокировка низкого давления

372PALCо07. На насосе 372Р02С при срабатывании блокировки 372PAHS10 (60

кгс/см2) открывается отсекатель ROV13.

При снижение давления на нагнетании насосов

372Р01А,В,С до 5кгс/см2 срабатывает блокировка поз.372PALS16.

Контроль общей температуры амина после 372А02

производится прибором поз. 372ТI-116.

Расход амина поступающего с температурой (75¸90)

0С на 15 тарелку абсорбера 372С01 регулируется и регистрируется прибором поз.

372FRC01, клапан, которого 372FCV01 установлены на линии подачи амина.

Расход амина поступающего с температурой до 50

0С на 25 тарелку абсорбера регулируется и регистрируется прибором поз.

372FRC03. Исполнительный механизм - регулирующий клапан 372FCV03 расположен на

линии подачи амина.

При низком расходе амина (менее 150 м3/час) в

абсорбер 372С01 срабатывает сигнализация 372FAL05, а при расходе менее 100

м3/час, срабатывает блокировка 372FALCo05 при которой происходит остановка

насоса 372 Р02А и закрытие:

RSV05 на выходе амина из куба абсорберов;

RSV01 на входной линии сырого газа;

RSV03 на линии вывода кислых компонентов из

абсорбера 372С01;

RОV07 на линии подачи амина в колонну 372С05 .

Температура амина на 25 тарелку абсорбера 372С01

контролируется термометром сопротивления поз. 372ТI-112. Температура амина

после 372А03 контролируется прибором поз.372TI-130.

Температура по высоте абсорбера 372 С01

контролируется приборами поз. 372TI-110,108. Температура насыщенного амина из

абсорберов контролируется приборами поз.372TI-104.

Перепад давления по колонне 372С01

контролируется прибором поз.372PdR11. При высоком перепаде (0.28кгс/см2)

срабатывает сигнализация поз.372PdAH11.

Регулирование уровня в абсорбере осуществляется

прибором поз. 372LRC-01, который управляет клапаном поз. 372LCV-01A.

Во избежание проскока газа при крайне низком

уровне абсорбер 372С01, оснащен:

блокировкой низкого уровня 372LALCO-04 (15%)

обеспечивающей остановку насоса 372 Р02А и закрытие отсекателей:

RSV05 на выходе амина из куба абсорберов;

RSV01 на входной линии сырого газа;

RSV03 на линии вывода кислых компонентов из

абсорбера 372С01.

специальным поплавковым клапаном в кубе

абсорбера, который закрывает выход амина при низком уровне.

При повышении уровня в абсорбере 372С011 до 97 %

срабатывает сигнализация поз.372LAH06, при снижении уровня до 35 % поз.372LAL

08.

Регулирование расхода амина для очистки газов

расширения в колонне 372С05 осуществляется прибором поз. 372FIC07, управляемым

клапаном 372 FCV07.

Давление в колонне 372С05 и емкости дегазации

372В01 поддерживается прибором 372PRC04, который управляет клапаном 372PCV04 на

линии сброса газа в топливную сеть. Для сброса газов расширения из 372В01 на факел

низкого давления при пуске установки или повышенном давлении установлен

отсекатель 372RSV20. Расход газа в топливную сеть завода на выходе 372С05

регистрируется прибором поз. 372FR09. Температура топливного газа

контролируется прибором поз. 372ТI 107. При повышении давления в 372В01 до 12

кгс/см2 срабатывает сигнализация поз.372РАН21.

На случай повышения давления в результате

проскока газа из абсорберов емкость дегазации защищена разрывной мембраной

RD02, рассчитанной на 20 ати со сбросом газа на факел высокого давления.

Световая и звуковая сигнализация верхнего и

нижнего уровней в 372В01 осуществляется приборами поз.372LAH03(62%), 372LAL11

(7%) соответственно.

От слишком высокого уровня емкость 372В01

защищена блокировкой 372LAHCo10 (превышение уровня 82 %) при которой происходит

остановка насоса 372 Р02А и закрытие отсекателей:

RSV05 на выходе амина из куба абсорберов;

RSV01 на входной линии сырого газа;

RSV03 на линии вывода кислых компонентов из

абсорбера 372С01.

Регулирование уровня в емкости дегазации 372В01

осуществляется прибором поз. 372LRC03

Регулирование расхода амина в 372С03

осуществляется прибором поз. 372 FRС10 с коррекцией по уровню в емкости 372

В01. Регулирующий клапан поз.372FCV10 расположен после теплообменников

372Е02А,В,С, что предотвращает дегазацию насыщенного амина в теплообменниках.

Температура потока амина из емкости 372В01

контролируется прибором 372ТI-106.

Температура питания десорбера 372С03

контролируется прибором поз.372TI-118.

Расход пара в рибойлеры 372Е04А1,А2 для подогрева

амина регулируется прибором поз.372FRC17, клапан которого поз. 372FCV17

установлен на трубопроводе подачи пара в 372Е04А1,А2.

Температура парового потока, состоящего в

основном из кислого газа и паров воды и поступающего в верхнюю часть десорбера,

контролируется прибором поз.372ТI-120.

При необходимости десорбер может быть отключен

от коллектора кислого газа шаровым краном с дистанционным управлением

поз.372ROV17.

Расход кислого газа замеряется и регистрируется

прибором поз.372FR19.

Давление в системе десорбции (не более 1.2 ати)

регулируются и регистрируется прибором поз.372PRC17, клапан которого поз.

372PCV17 установлен на линии кислого газа с установки.

Температура кислого газа на выходе из десорбера

контролируется прибором поз. 372ТI-122.

Контроль температуры кислой воды на выходе из

десорбера осуществляется прибором поз. 372TI-126.

Расход воды на промывочную 22 тарелку десорбера

регулируется прибором поз.372FRC-15, клапан которого установлен на линии подачи

промывочной воды на 22 тарелку десорбера.

Уровень в 372В02 контролируется и регистрируется

прибором поз.372LIC17. При низком уровне в 372В02 (9 %) срабатывает

сигнализация поз.372LAL21 при высоком уровне(91 %) поз.372LAH20.

Расход циркулирующей кислой воды на 33 тарелку

десорбера для охлаждения кислого газа регулируется прибором поз. 372FRC-13,

клапан которого FCV13 установлен на линии подачи воды на 33 тарелку.

Контроль температуры кислой воды после

аэрохолодильника 372А01 осуществляется прибором поз. 372TI-129.

При снижении давления в линии нагнетания кислой

воды до 4.1кгс/см2 срабатывает блокировка 372PALS20 и включаются в работу

другой насос 372Р03 (А или В).

Регулирование расхода парового конденсата для

восполнения уносимой с кислым газом паров воды осуществляется прибором поз.

372FIC-29, клапан которого поз. 372 FCV-29 установлен на линии подачи парового

конденсата в 372В02.

Температура регенерированного амина на выходе из

372С03 контролируется прибором поз.372TI124, после 372Е02 А,В,С прибором

поз.372TI114, и непосредственно в 372Т01 прибором поз.TI117.

Уровень в кубовой части десорбера регулируется

прибором поз.372LRC15 клапан которого поз. 372LCV15 установлен на трубопроводе

входа амина в 372ТО1. Десорбер снабжен блокировкой низкого уровня 372LALCо18,

которая срабатывает при понижении уровня до 25 % и вызывает закрытие клапана

372LCV15.

Дополнительно десорбер 372С03 оборудован

сигнализацией низкого уровня поз.372LAL 15 (40 %).

Предусмотрена защита от вакуума при охлаждении с

помощью блокировок 372PALS49. При понижении давления ниже допустимого

(0.2кгс/см2) открываются отсекатель с пневмоприводом поз. 372RSV30, соединяя

десорбер с системой факела низкого давления.

.4 Недостатки существующей системы управления

В процессе проведения предпроектного

обследования установки установлено, что существующая система управления

технологическими процессами не удовлетворяет современным требованиям по уровню

автоматизации и степени защиты технологического оборудования, а именно:

Используемая система щитового управления,

которая значительно уступает по всем показателям системам управления с

использованием автоматизированных рабочих мест (АРМ) на базе персональных

компьютеров.

Применяемые пневматические

контрольно-измерительные приборы и средства автоматизации устарели как

морально, так и физически, что не позволяет обеспечить необходимые точность

измерений, время принятия решений, скорость управления, а также степень

надежности работы системы управления.

Низкий уровень автоматизации и неэффективная

работа автоматики ведут к неоправданному износу технологического оборудования и

нерациональному расходованию всех видов производственных ресурсов, оказывают

негативное психофизиологическое воздействие на обслуживающий персонал ввиду

того, что основная нагрузка по принятию решений о переключениях регулирующих

органов, исполнительных механизмов, контроля за средствами КИПиА падает на

операторов, что может привести к ошибкам операторов, привести к нарушениям

технологического процесса и выводу оборудования из строя

В соответствии со всем выше сказанным существует

необходимость разработки новой автоматизированной системы управления

технологическими процессами (АСУ ТП) и системы противоаварийной защиты (ПАЗ)

технологического оборудования.

.5 Требования к создаваемой АСУТП

Автоматизированная система управления технологическим

процессом 1У372 ГПЗ (АСУТП 1У372 ГПЗ) предназначена для автоматического сбора

данных, автоматизированного контроля технологических параметров, дистанционного

управления и автоматической защиты оборудования на установке 1У372 III очереди

Оренбургского ГПЗ.

Объектом автоматизации является технологический

процесс абсорбционной очистки сырого газа реализованный на установке 1У372 ГПЗ.

Автоматизируемым пунктом управления является операторная III очереди ГПЗ.

.5.1 Цели создания системы

Целями создания системы являются:

обеспечение безаварийной работы технологического

оборудования установок 1У372 ГПЗ;

повышение уровня экологической безопасности

производства;

снижение непроизводительных потерь

материально-технических и топливно-энергетических ресурсов, сокращение

эксплуатационных расходов;

улучшение условий управления производством за

счет организации автоматизированных рабочих мест оперативного технологического

персонала.

Критериями оценки достижения поставленных целей

являются:

достижение высоких технико-экономических

показателей работы за счет поддержания наиболее рационального режима работы

технологического оборудования;

обеспечение надежной и эффективной работы

производственных объектов за счет повышения качества контроля и оперативности

управления режимами работы в соответствии с требованиями технологических

регламентов, своевременного обнаружения и устранения отклонений;

выполнение установленных производственных

заданий по объемам и качеству товарной продукции;

снижение непроизводительных потерь

материально-технических, топливно-энергетических ресурсов и эксплуатационных

расходов;

повышение экологической безопасности

производства;

увеличение длительности межремонтного пробега

технологического оборудования;

улучшение условий труда оперативного технологического

и диспетчерского персонала;

увеличение объема контролируемой оперативной

информации, повышение оперативности контроля и управления (уменьшение

запаздывания поступления оперативной информации и выдачи управляющих

воздействий).

.5.2 Требования к системе в целом

Система должна состоять из двух подсистем:

информационно-управляющей (АСУТП);

противоаварийной защиты (ПАЗ).

Функции, которые должна реализовывать

информационно-управляющая подсистема АСУТП 1У372, подразделяются на

информационные, управляющие и вспомогательные.

Информационные функции:

сбор информации с аналоговых, дискретных и

интеллектуальных датчиков, ручной ввод данных;

обработка информации и расчет значений

параметров и показателей по измеренным сигналам;

обнаружение, сигнализация и регистрация

отклонений технологических параметров от регламентных норм, изменений состояния

оборудования и локальной автоматики, срабатывании блокировок и защит;

расчет средних и интегральных значений

параметров за каждый астрономический час (сутки);

отображение видеокадров (мнемосхемы, графики,

таблицы) на экране монитора;

протоколирование нарушений заданных режимов

работы оборудования, отклонений технологических параметров от регламентных

норм, срабатываний блокировок и защит;

защита информации от несанкционированного

доступа;- контроль и учет наработки технологического оборудования;

накопление истории протекания технологических

процессов на срок не менее 30 суток;

архивирование информации на сменных носителях;

расчет оперативных материальных балансов;

формирование и печать оперативных и отчетных

документов;

реализация процедур обмена информацией между

уровнями системы.

Управляющие функции:

дистанционное управление технологическим

оборудованием (насосы, запорная арматура, вентиляторы и т.п.);

регулирование технологических параметров;

реализация функций местного управления.

Вспомогательные функции:

диагностика состояния комплекса технических

средств системы;

тестирование программных средств;

протоколирование действий эксплуатационного

персонала;

оперативная параметризация (конфигурирование)

системы при изменении средств автоматизации (градуировки датчиков, алгоритмов

регулирования, управления и др.)

Система ПАЗ должна обеспечивать:

защиту технологического оборудования и персонала

в аварийных ситуациях;

световую и звуковую сигнализацию срабатывания

системы защиты;

фиксирование порядка срабатывания системы

защиты;

возможность ручного инициирования системы

защиты.

ПТК системы должен обеспечивать построение

территориально и функционально распределенной иерархической системы управления.

На нижнем уровне должны быть реализованы все

функции регулирования, автоматического управления и защиты. На верхнем уровне

должны быть реализованы централизованный контроль и дистанционное управление

технологическим процессом, формирование и выдача отчетных документов.

Программно-технические средства нижнего уровня

при потере связи с верхним уровнем управления должны обеспечивать работу в

автономном режиме.

Обмен информацией между верхним и нижним уровнем

каждой подсистемы должен осуществляться автоматически.

Средства вычислительной техники нижнего и

верхнего уровней должны размещаться в операторной III очереди.

Система ПАЗ должна функционировать как

независимая структура, имеющая собственные каналы получения информации и выхода

на исполнительные механизмы.

Нижний уровень АСУТП 1У372 должен быть

реализован на базе программируемых контроллеров. Верхний уровень - уровень

оперативно технического персонала должен быть реализован на базе рабочих

станций оператора (РСО). На основе этих РСО должны быть организованы

автоматизированные рабочие места (АРМ) операторов. Для выполнения инженерных

функций по обслуживанию системы должна быть организована инженерная станция.

Программно-технический комплекс (ПТК) системы

должен допускать расширение на всех уровнях управления при вводе новых

технологических объектов управления, увеличения числа аналоговых и дискретных

сигналов, функциональных задач.

При разработке системы должны выполняться

требования следующих документов:

«Основные положения по автоматизации,

телемеханизации и информационно-управляющим системам газоперерабатывающих

производств»;

ПБ 08-389-00 «Правила безопасности для

газоперерабатывающих заводов и производств»;

«Общие правила взрывобезопасности для

взрывопожароопасных химических, нефтехимических и нефтеперерабатывающих

производств. Утв. Госгортехнадзором России 22.12.97 г.».

Надежность электроснабжения системы должна

соответствовать особой группе I категории. Электропитание должно производиться

от двух независимых взаимно резервируемых источников питания, кроме того,

должен быть предусмотрен третий независимый резервный источник питания.

Математическое обеспечение системы должно

включать в себя методы и алгоритмы обработки аналоговых и дискретных сигналов,

контроля, регулирования, управления, расчета топливно-энергетических

показателей и т.д., необходимые для выполнения функций системы.

Информационное обеспечение системы должно

строиться на основе базы данных (БД). В составе БД системы должны

поддерживаться следующие данные:

оперативные данные, содержащие текущее значение

измеряемых параметров и текущее состояние оборудования;

данные, содержащие изменения состояния

технологического оборудования в хронологическом порядке;

данные, содержащие нарушения регламентных норм

технологического процесса в хронологическом порядке;

данные, содержащие тренды измеряемых параметров.

Системное ПО операторских станций (операционная

система) должно обеспечивать работу в реальном масштабе времени.

Системное ПО программируемых контроллеров должно

иметь в своем составе средства тестирования и диагностики аппаратных средств.

Коммуникационные средства системного ПО программируемых котроллеров должны

поддерживать стандартные интерфейсы и протоколы обмена данными.

Инструментальное ПО операторских станций должно обеспечивать

конфигурирование базы данных, процедур обработки данных, создание видеокадров

(мнемосхем) и других элементов операторского интерфейса.

Функциональное ПО операторских станций должно

обеспечивать реализацию (выполнение) созданного операторского интерфейса и

сконфигурированных функций обработки данных, а также защиту от ошибочных

действий операторов.

На всех уровнях системы в техническом и

программном обеспечении должна быть реализована защита от несанкционированного

доступа к информации и функциям системы с разделением уровней доступа для

различных категорий пользователей. С этой целью должна использоваться

регистрация пользователей по личному идентификатору и паролю и ведение

протоколов регистрации и их наиболее ответственных действий.

.5.3 Требования к техническому обеспечению

КТС системы должен разрабатываться на базе

серийно выпускаемых средств автоматизации и вычислительной техники.

Программируемые контроллеры и ПТК в целом должны

иметь Российский сертификат Госстандарта РФ и разрешения на выпуск и

применение, выданные органами Госгортехнадзора России.

Датчики, исполнительные механизмы,

устанавливаемые на объекте, должны иметь взрыво- или искробезопасное

исполнение. Датчики параметров, по которым производится срабатывание алгоритмов

защиты, должны подключаться только в систему ПАЗ. Разветвление сигнала не

допускается.

Для датчиков, не имеющих блоков питания

(сигнализаторы с выходом на «сухой контакт», термометры сопротивления,

термопары и др.), должны быть предусмотрены индивидуальные барьеры

искробезопасности с питанием от системы.

Сеть связи нижнего и верхнего уровней системы

должна быть резервированной.

Контроллеры АСУТП и ПАЗ должны иметь

резервированные процессорные модули и обеспечивать возможность замены

неисправных модулей без нарушения функционирования системы.

.5.4 Выбор анализатора для определения

концентрации H2S в регенерированном амине

Предпринятые газоперерабатывающим заводом в 90-х

годах попытки внедрения датчиков - анализаторов TRACOR ATLAS модель 722 (США),

использующих фотоколориметрический метод определения содержания H2S, для

решения задачи управления процессом десорбции аминового сорбента оказались

неудачными. Основной причиной этого стало повышенное загрязнение амина

абразивными частицами ржавчины, песка, в результате чего происходило быстрое

засорение устройств отбора пробы. Применение входных фильтров на линиях

пробоотбора также не дало эффекта. Замена фильтров требовалась через каждые 2-3

часа, что в условиях действующего производства было не приемлемым. Кроме того, анализаторы

обладали временем отклика 3,5 мин, что не обеспечивало должного качества

управления процессом.

В результате проведенного поиска информации о

наличии современного аналитического оборудования, обеспечивающего возможность

реализации идеи построения контура автоматического управления процессом

десорбции (регулирования концентрации Н2S в регенерированном амине), выбран

спектрофотометрический поточный анализатор АМЕТЕК модель 4650. При разработке

данного анализатора фирма «АМЕТЕК» (США) учла все конструктивные и технические

недоработки, допущенные ранее производителями подобного оборудования.

Спектрофотометрический анализатор АМЕТЕК 4650 специально создан для

непрерывного измерения концентрации H2S в очищенном амине и решения задачи

минимизации потребления пара на его регенерацию и на сегодняшний день не имеет

аналогов во всем мире. Для предохранения измерительной ячейки от загрязнения

пробоотборная линия анализатора защищена самоочищающимся фильтром, а время

отклика составляет менее 15 секунд.

Краткое техническое описание анализатора АМЕТЕК

4650

Анализатор модели 4650 (рисунок 2.2)

спектрофотометрический поточный анализатор, предназначенный для измерения

концентрации H2S в очищенном амине после десорбера. Контроль максимально

допустимого содержания H2S в этой точке позволяет оптимизировать процесс

регенерации аминового сорбента и значительно сократить энергозатраты на

регенерацию.

В анализаторе 4650 используется фотометрический

метод измерения поглощения излучения в ультрафиолетовой области (УФ) молекулами

газа. Поглощение света H2S измеряется на длине волны 265 нм, и преобразуется в

значение концентрации. Длина волны 365 нм используется в качестве референсной

для отслеживания медленных изменений в оптической системе (загрязнение окошек

ячейки, старение источника света и других оптических элементов). Коррозионная

способность раствора амина приводят к тому, что фоновое поглощение раствора со

временем возрастает. Для коррекции возрастания фонового поглощения и

периодического обнуления базовой линии анализатора часть пробы подается в блок

дегазации, в котором из нее под действием разряжения удаляется практически весь

растворенный сероводород. Получаемый таким образом «нулевой» стандарт,

содержащий менее 50 ррmv H2S используется для автоматической коррекции базовой

линии.

Световой поток, проходящий через измерительную

ячейку с анализируемым веществом, разделяется на два луча с помощью

полупрозрачного зеркала. Один луч фильтруется от всех длин волн, за исключением

той, которая поглощается анализируемым веществом. Второй луч фильтруется от

всех длин волн, кроме тех, которые не поглощаются анализируемым компонентом.

Сигналы фотодиодов, на которые попадают отфильтрованные лучи, обрабатываются

микропроцессором. Такой двухлучевой метод позволяет компенсировать влияние мутности

анализируемой пробы, колебаний интенсивности света, загрязнение и

"старение" оптики.

Для предохранения ячейки от загрязнения и

конденсации проба проходит специальный самоочищающийся фильтр, а ее температура

поддерживается встроенным термостатом на уровне (120±1) °С. Для защиты от

погодных условий и обеспечения требований по взрывобезопасности анализатор

поставляется смонтированным в специальном шкафу, с паровым или электрическим

обогревом.

Таблица 2.2. - Технические характеристики

анализатора АМЕТЕК 4650

|

Диапазон

измерения

|

0-1

г/л (возможны другие диапазоны)

|

|

Погрешность

измерения

|

±

4% от диапазона

|

|

Время

отклика

|

не

более 15 сек для 90 % ступенчатого изменения концентрации

|

|

Температура

анализируемого потока

|

до

130 °С

|

|

Давление

пробы

|

до

13,8 МПа

|

|

Подключение

к точке отбора

|

линии

отбора и сброса пробы ½”

с

парообогревом (в комплекте с прибором)

|

|

Установка

нуля

|

автоматическая

|

|

Аналоговые

выходы

|

два

независимых 4-20 мА

|

|

Интерфейс

|

RS

485

|

|

Управление

устройствами

|

8

релейных выходов

|

|

Питание

|

220

В, 50 Гц Воздух КИП 400-700 к Па, 4 м3/час Вода с давлением, большим на

70-350 к Па, чем в точке возврата пробы, 60 л/час

|

|

Исполнение

|

1ЕхdIICT6

|

|

Наработка

на отказ

|

100000

часов

|

|

Стоимость

комплекта,USD

|

136700

|

.5.5 Структурная схема контура автоматического

регулирования

Показателем эффективности процесса десорбции

является концентрация сероводорода в очищенном амине, а целью управления -

поддержание определенного значения этой концентрации.

Внешние возмущения: изменение расходов раствора

аминового сорбента, пара, кислой воды на орошение колонны, концентрации кислых

компонентов в богатом амине, и других теплофизических параметров оказывают

большое влияние на тепло- и массопередающую способность десорбера.

Десорбер является объектом с большим

запаздыванием, поэтому внешние возмущения успевают существенно изменить режим

всей колонны, прежде чем изменится состав целевых продуктов и в том числе

концентрация H2S в очищенном амине. Таким образом, система одноконтурного

регулирования концентрации Н2S в регенерированном амине (рисунок 2.3а), для

данного технологического процесса, не применима. Управляющее воздействие на

исполнительный механизм (регулирующий клапан), формируемое на основании

сравнения значений измеренной анализатором (позиция QT02 1-ая полулиния, и позиция

QT04 2-ая полулиния) и заданной концентрации H2S в очищенном амине, приводит к

изменению расхода пара подаваемого в рибойлер. При этом, как уже было сказано

ранее, концентрация H2S в потоке регенерированного амина - это параметр,

обладающий большим запаздыванием, и до того момента пока он будет

скомпенсирован, изменится режим всей колонны. К примеру, выход значения

температуры в кубе колонны за пределы, установленные регламентом (более 128

°С), приведет к увеличению потерь аминового сорбента и кислой воды, которые

будут уноситься вместе с потоком кислого газа.

При решении проблемы построения контура

автоматического регулирования концентрации Н2S в регенерированном амине были

использованы рекомендации технологов завода. Улучшение качества управления

процессом достигается введением дополнительного контура и использования системы

каскадно-связанного регулирования. В качестве

вспомогательного параметра, обладающего малым временем запаздывания,

учитывающего все внешние возмущения, воздействующие на объект регулирования и

характеризующего процесс регенерации (выпаривания кислых компонентов) амина

принята температура верха колонны (22 тарелка) позиция TT120 (TT121). Таким

образом, окончательный вариант схемы автоматического регулирования расхода пара

на десорбцию амина, представленный на рисунках 2.23б, 2.23в, обеспечивает

компенсацию внешних возмущений, воздействующих наполучение целевого продукта с

заданной концентрацией кислых компонентов (Н2S).

Рисунок 2.3а - Структурная схема одноконтурного

регулирования концентрации Н2S в регенерированном амине.

Рисунок 2.3б - Структурная схема

каскадно-связанного регулирования концентрации Н2S в регенерированном амине.

Рисунок 2.3в - Схема контура

автоматического регулирования концентрации Н2S в регенерированном амине.

.5.6 Разработка структурной схемы

АСУ ТП

В настоящее время автоматизация

большого количества производственных процессов выполняется с использованием

современных информационных технологий. На нижних уровнях автоматизации

применяются интеллектуальные датчики, объединенные в промышленные

информационные сети, программируемые логические контроллеры (ПЛК) на базе

микропроцессорных компонентов. На верхних уровнях - вычислительные сети

масштабов предприятия, автоматизированные рабочие места операторов, системы

хранения технологической информации (базы данных) и другие

программно-технические средства. Совокупность программно-вычислительных средств

автоматизации технологического производства и их инфраструктура образует

программно-технический комплекс (ПТК) технологического процесса, который

реализует заданные функции контроля, учета, регулирования, последовательного

логического управления и выдает результаты на экран дисплея рабочей станции

оператора и управляющие воздействия на исполнительные механизмы объекта

автоматизации.

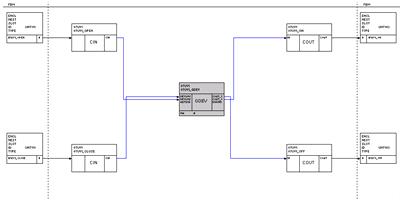

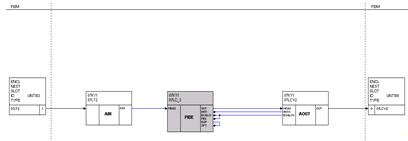

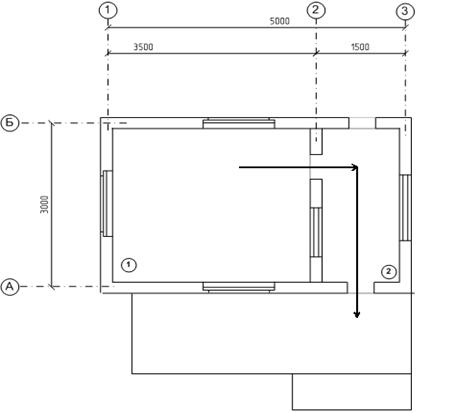

Структура АСУ ТП 1У372 (рисунок 2.4)

определена, исходя из характеристик технологического процесса установки,

номенклатуры и характеристик технологического оборудования, а также выполняемых

системой функций. АСУТП 1У372 является 2-х уровневой системой централизованного

контроля и управления технологическими процессом абсорбционной очистки газа с

функционально распределённой, территориально сосредоточенной иерархической

структурой.

Верхний уровень управления АСУ ТП и

системы ПАЗ - уровень оперативного технологического персонала - образован

программно - техническими средствами (ПТС) двух автоматизированных рабочих мест

(АРМ №1,2) оператора-технолога и администратора системы. Верхний уровень

обеспечивает отображение информации о работе установки в удобном для оператора

виде, индикацию предупредительной и аварийной сигнализации, состояния агрегатов

и оборудования, ведение журналов работы системы, протоколирование действий

персонала, ведение архивов технологических параметров, вывод режимных листов по

запросу оператора, реализацию функций дистанционного управления технологическим

процессом и оборудованием.

Реализация функций верхнего уровня

АСУ ТП 1У372 осуществляется с автоматизированных рабочих мест (АРМ)

оператора-технолога и администратора системы, оборудованных операторской

(рабочей) станцией серии AW70 компании Foxboro (Invensys, США).

АРМ оператора-технолога и

администратора системы размещается в операторной III-ей очереди

газоперерабатывающего завода и объединяются в полносвязанную (mesh) локальную

вычислительную сеть.

Нижний уровень управления АСУ ТП и

системы ПАЗ включает в себя контроллер автоматизированной системы управления и

контроллер системы противоаварийной защиты, модули ввода/вывода,

коммуникационные модули, агрегатная автоматика, линии связи и др.

На нижнем уровне АСУ ТП и системы

ПАЗ в автоматическом режиме обеспечивается контроль, регулирование и управление

технологическими процессами, поддержание заданных режимов работы.

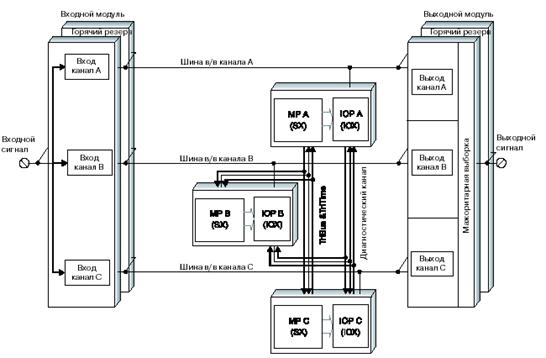

Контроллеры нижнего уровня котроллер

АСУ ТП (FCP270) и контроллер ПАЗ (Trident) функционируют полностью автономно,

то есть, каждый контроллер имеет свои независимые информационные каналы и

каналы управления. Отказы в работе одного из контроллеров не оказывают влияния

на работу другого контроллера. Контроллер ПАЗ реализует весь комплекс функций

контроля и управления - сбор, обработка, анализ входной информации и

формирование сигналов управления - выполняет автоматически без участия

оператора - технолога и поэтому независим от рабочей станции верхнего уровня.

Выделение в составе АСУ ТП 1У372

подсистемы ПАЗ обусловлено необходимостью достижения высокой надежности системы

защиты.

Система ПАЗ обеспечивает:

контроль над параметрами,

определяющими взрывобезопасность технологического объекта управления;

контроль работоспособности средств

ПАЗ;

постоянный анализ изменения

параметров в сторону критических значений и предупреждение возможных аварий;

противоаварийное действие средств

ПАЗ, прекращающих развитие опасной ситуации;

выдачу информации о состоянии

установки на верхний уровень системы.

Надежность системы ПАЗ

обеспечивается аппаратным резервированием, временной и функциональной

избыточностью и наличием функции самодиагностики программно-технических

средств.

Рисунок 2.4 - Структурная схема АСУ

ТП 1У372

1.5.7 Описание функционирования

системы

Для функционирования системы

управления выделены следующие типовые каналы измерения и управления.

Канал измерения температуры.

Канал измерения температуры

предназначен для достоверного получения значения измеряемой температуры.

Аналоговый канал измерения давления, состоит:

термопреобразователь Метран ТСПУ 276

Ех;

линия связи;

плата аналогового ввода;

функциональный программный блок.

Термопреобразователь состоит из

первичного преобразователя и измерительного преобразователя встроенного в

головку первичного преобразователя. Измерительный преобразователь (ИП)

преобразует сигнал, поступающий с выхода первичного преобразователя, в

унифицированный токовый выходной сигнал 4-20 мА, что дает возможность

построения АСУ ТП без применения дополнительных нормирующий преобразователей. В

состав ИП входит компенсатор нелинейности входного сигнала и компенсатор

температуры холодного спая.

Искробезопасность электрической цепи

обеспечивается барьером искробезопасности и искробезопасным источником питания.

Питание датчика 12-36В. Подключение

датчика к системе, к плате аналогового ввода, унифицированных токовых сигналов,

производится по двухпроводной схеме, с питанием схемы от системы.

Для получения значения температуры в

системе в физических единиц конфигурируется программный модуль аналогового

ввода, где указываются шкала, ед. измерения, и может проводиться фильтрация

сигнала и проверка на диапазоны сигнализации. Диагностика канала измерения

происходит:

непрерывно на аппаратном уровне -

исправность термопреобразователя и платы ввода;

с частотой опроса

термопреобразователя, при программном обращении к функциональному модулю.

Система может выявлять следующие

виды неисправностей:

неисправность термопреобразователя;

обрыв или короткое замыкание линии

связи;

недостоверность показаний.

Канал измерения давления.

Канал измерения давления

предназначен для достоверного получения значения измеряемого давления.

Аналоговый канал измерения давления,

состоит:

датчик давления Метран 49 ДИ (ДД)

код МП1;

линия связи;

плата аналогового ввода;

функциональный программный блок.

Измеряемое давление подводится к

открытой приемной мембране первичного преобразователя датчика и через шток

передается на измерительную мембрану, вызывая ее прогиб и изменение

электрического сопротивления кремниевых пьезорезисторов мостовой схемы

чувствительного элемента. Электронное устройство датчика преобразует это

изменение электрических сопротивлений в стандартный сигнал постоянного тока. В

памяти сенсорного блока хранятся в цифровом формате результаты калибровки

сенсора во всем диапазоне давлений и температур. Эти данные используются

микропроцессором для расчета коэффициентов коррекции выходного сигнала.

Цифровой сигнал с платы АЦП сенсорного блока с коэффициентами коррекции

поступает на вход электронного преобразователя, микроконтроллер которого

производит коррекцию и линеаризацию характеристики сенсорного блока, вычисляет

скорректированное значение выходного сигнала и передает его в цифро-аналоговый

преобразователь, который преобразует его в унифицированный токовый сигнал 4-20

мА.

Погрешность измерений датчика 0,5 %

при 20 0С.

Питание датчика 12-36В. Подключение

датчика к системе, к плате аналогового ввода, унифицированных токовых сигналов,

производится по двухпроводной схеме, с питанием схемы от системы.

Для получения значения давления в

системе в физических единицах конфигурируется программный модуль аналогового

ввода, где указываются шкала, ед. измерения, и может проводиться фильтрация

сигнала и проверка на диапазоны сигнализации.

Диагностика канала измерения

происходит:

непрерывно на аппаратном уровне -

исправность датчика и платы ввода;

с частотой опроса датчика, при

программном обращении к функциональному модулю.

Система может выявлять следующие

виды неисправностей:

неисправность датчика;

обрыв или короткое замыкание линии

связи;

неисправность платы ввода;

недостоверность показаний.

Канал измерения расхода.

Канал измерения расхода предназначен

для достоверного получения значения измеряемого расхода. Аналоговый канал

измерения расхода, состоит:

датчик расхода Метран 49 ДД код МП1;

линия связи;

плата аналогового ввода;

функциональный программный блок.

Канал измерения уровня

Канал измерения уровня предназначен

для контроля за уровнем жидкости, уровнем поверхности раздела двух

несмешивающихся жидкостей. Аналоговый канал измерения уровня, состоит:

датчик уровня Метран 49 ДД код МП1;

линия связи;

плата аналогового ввода;

функциональный программный блок.

Температура технологической среды от

минус (-20 до + 149) ° С.

Канал измерения концентрации

Канал измерения концентрации

предназначен для достоверного получения значения концентрации сероводорода Н2S

в очищенном газе и регенерированном амине.

Аналоговый канал измерения

концентрации Н2S, состоит:

анализатор концентрации Н2S;

линия связи;

плата аналогового ввода;

функциональный программный блок.

Измерение значения концентрации Н2S

в очищенном газе осуществляется анализатором TRACOR ATLAS (модель 722). Под

воздействием потока газа содержащего сероводород на поверхности ленты,

пропитанной уксуснокислым свинцом, образуется коричневое пятно. Концентрация

Н2S определяется по скорости формирования пятна с помощью оптической системы и

электронного блока, выдающего унифицированный токовый сигнал 4-20 мА.

Измерение значения концентрации Н2S

в регенерированном амине осуществляется спектрофотометрическим поточным

анализатором АМЕТЕК модель 4650 (описание представлено в главе 2.1.2)

Диагностика канала измерения

происходит:

непрерывно на аппаратном уровне -

исправность анализатора и платы ввода;

с частотой опроса анализатора, при

программном обращении к функциональному модулю.

Система может выявлять следующие

виды неисправностей:

неисправность анализатора;

обрыв или короткое замыкание линии

связи;

неисправность платы ввода;

недостоверность показаний.

Аналоговый выходной канал

Аналоговый выходной канал состоит

из:

функционального модуля ПИД

регулирования;

платы аналогового вывода;

электропневмопреобразователя

регулирующего клапана.

Функциональный плата

ПИД-регулирования выдает через плату аналогового вывода системы токовый сигнал

4-20 мА в электропневмопреобразователь, который преобразует его в

пневматический сигнал. Подключение регулирующего клапана к каналу модуля вывода

унифицированных токовых сигналов производится по двухпроводной схеме, с

питанием схемы от системы. Искробезопасность электрической цепи обеспечивается

встроенным барьером искробезопасности и искробезопасным источником питания.

Диагностика канала измерения

происходит непрерывно на аппаратном уровне - определяется исправность платы

вывода.

Дискретный входной канал.

Дискретный входной канал

предназначен для определения состояния исполнительного механизма и имеет два

состояния: замкнут или разомкнут.

Дискретный входной канал, состоит

из:

датчика состояния;

линии связи;

платы дискретного ввода;

функционального программного блока.

Датчиками состояния являются

контакты реле или концевые выключатели. Подключение датчика к системе

производится по двухпроводной схеме, с питанием схемы от системы. При

необходимости, искробезопасность электрической цепи обеспечивается встроенным

барьером искробезопасности и искробезопасным источником питания. Для получения

состояния датчика конфигурируется программный модуль дискретного ввода,

который, как правило, входит в функциональный блок управления исполнительным

механизмом.

Диагностика канала измерения

происходит непрерывно на аппаратном уровне - диагностикой платы ввода.

Дискретный выходной канал.

Дискретный выходной канал

предназначен для управления исполнительными механизмами и имеет два состояния:

замкнут или разомкнут.

промежуточного силового реле;

линии связи;

платы дискретного вывода;

функционального программного блока

Управляющий сигнал, как правило,

выдается сконфигурированным модулем в составе функционального блока управления

исполнительным механизмом. Реле, обеспечивает выдачу выходного сигнала 240В

перем.т. при 5А (внешний источник) с источником напряжения, подаваемым в контур.

Диагностика канала управления

происходит непрерывно на аппаратном уровне - диагностикой платы вывода.

По результатам обработки входной

информации производится формирование и передача информации на верхний уровень

системы и отрабатываются алгоритмы управления.

Аналогичным образом осуществляется

дистанционное управление ИМ или программными регуляторами с рабочих станций

операторов-технологов. Отличием является то, что входной информацией для ПЛК

являются команды в цифровом виде. ПЛК обеспечивают автоматическую

самодиагностику в сети управления, а также выполнение операций по управлению

каналами ввода/вывода, управлению обменом данных в коммуникационной сети.

Работа оператора-технолога с

использованием рабочей станции заключается в интерактивном (диалоговом)

наблюдении за ходом технологического процесса и состоянием оборудования,

дистанционном управлении ИМ (исполнительными механизмами) и контурами

регулирования (при необходимости), получении отчетных документов.

Организация человеко-машинного

интерфейса производится с использованием SCADA-системы I/A Series (FoxView)

компании FOXBORO.

Контроль и управление осуществляется

с использованием следующих форм представления информации:

мнемосхемы;

тренды (графики изменения во времени

аналоговых переменных);

архивные данные;

сигнализации (выдача визуальных и

звуковых сообщений);

протоколы;

отчеты.

2. Описание ПТК

.1 Общее описание системы I/A Series

Возросшая конкуренция на мировых

рынках заставляет компании как можно быстрее автоматизировать свои

производственные мощности и объединять их в единую систему. Системы I/A Series

отвечают этим требованиям и обеспечивают возможность расширения для решения

постоянно усложняющихся прикладных задач. Компания Foxboro постоянно

разрабатывает новые функции для I/A Series, которая является первой в мире

открытой промышленной системой.

Системы промышленной автоматики

должны быть построены на основании такого решения сегодняшних задач, которое

будет способно справляться с проблемами завтрашнего дня. Для систем I/A Series

таким фундаментом является системная архитектура.

Эти системы не только реализуют

гибкое и экономичное решение для современных задач автоматизации, но и

обеспечивают архитектуру, на которой в будущем можно построить информационную и

автоматизированную систему управления масштаба одного или нескольких

предприятий:

Размер системы, от небольших систем,

управляющих локальным оборудованием и до крупных и мощных систем, использующих

локальные и широкомасштабные вычислительные сети.

Модульный принцип объединения

различного оборудования и программного обеспечения в соответствии с задачами и

расположением

Система является распределенной как

на функциональном уровне, так и на физическом

Надежный и удобный интерфейс

пользователя, использующий графические дисплеи высокого разрешения и

многооконный режим работы

Низкая общая стоимость работ по

наладке, обучению персонала, эксплуатации и обслуживанию

Большой срок эксплуатации

промышленных систем и сетей с открытой за счет соответствия международным

стандартам оборудования, программного обеспечения и связи

Интеграция с другим оборудованием с

помощью стандартных сетей связи и объектно - ориентированного

телекоммуникационного программного обеспечения

Совместимость с уже эксплуатируемым

оборудованием, обеспечивающая защиту уже сделанных вложений в системную

интеграцию и прикладные программы

Поддержка прикладных программ

третьих фирм, благодаря чему достигается практически неограниченная гибкость

поддержки дополнительных функций. Система I/A Series разрабатывалась на основе

международных стандартов оборудования, программного обеспечения и связи, за

счет чего обеспечивается большой жизненный цикл системы. Кроме того, компания

Foxboro в своей работе соблюдает такие промышленные стандарты и стандарты

качества, как Factory Mutual, ISA и ISO 9001. Благодаря этому Промышленное

программное обеспечение I/A Series переносимо на современные совместимые

компьютерные платформы, такие как персональные компьютеры и рабочие станции. В

систему I/A Series интегрированы более 100 интеллектуальных полевых устройств и

по мере появления новых устройств они также могут быть включены в систему.

Соблюдение стандартов для

операционных систем, языков программирования и баз данных гарантирует

переносимость программного обеспечения на современные открытые платформы вычислений,

а также сохранение инвестиций в ПО при переходе на новые поколения систем I/A

Series.

Системы I/A Series отличают низкие

расходы на установку, подготовку персонала, эксплуатацию и обслуживание. Все

аппаратные модули I/A Series выполнены как усиленные конструкции, могут

работать в экстремальных климатических условиях и устойчивы к механическим

воздействиям и электромагнитным излучениям.

При использовании системных

компонентов I/А Series размеры системы практически неограниченны. Самая

маленькая система может состоять из одной персональной рабочей станции или

единственного узла с несколькими модулями.

Модульное построение системы I/A

Series обеспечивает ее относительно несложное включение в существующее систему.

Малая система может постепенно наращиваться до уровня интегрированной системы

автоматизации и информации масштаба предприятия. Это обеспечивает гибкость

планирования внедрения начиная с малой системы и позволяет постепенно развивать

ее по мере появления новых задач, не выходя при этом за рамки соответствующей

статьи бюджета предприятия./A Series представляет собой новое поколение

открытых промышленных систем управления, использующих самые передовые

технологии и позволяющих выйти на новый уровень решения задач автоматизации

предприятий.

.1.2 Контроллеры

При выборе моделей и количества

контроллеров учитывались следующие факторы:

число контуров управления;

число входов/выходов аналоговых и

дискретных сигналов;

необходимость аппаратного

резервирования контроллеров;

унификация используемых модулей системы;

возможность расширения небольшой

полнофункциональной системы управления 1У372 до более крупной и мощной

автоматизированной системы, позволяющей управлять всей цепочкой технологических

процессов 1У370.

В АСУ ТП 1У371 в качестве

программируемых логических контроллеров (ПЛК) применены контроллеры серии

FCP270 компании FOXBORO (рисунок 2.5)

Рисунок 2.5 - Внешний вид FCP270

Полевой управляющий процессор FCP270

(см. таблицу 2.3) является факультативно отказоустойчивой станцией, которая

выполняет функции автоматического регулирования, синхронизации, логического и

последовательного управления вместе с подключенными модулями Fieldbus (FBM) и

другими устройствами интерфейса с технологическим процессом. Он также выполняет

сбор данных (с помощью модулей FBM и/или других устройств) и обнаружение и

уведомление об аварийных сигналах.

Таблица 2.5 - Основные

характеристики FCP270

|

Основной

процессор

|

Встроенная

ОС

|

Память

процессора

|

Процессор

ввода/вывода

|

Энергонеза-висимая

память

|

Шина

памяти

|

|

Elan

AMD 520 100 Mhz

|

32-bit

Nucleus Plus

|

16-MB

SDRAM 100 Mhz

|

CommControl

ASIC

|

32-MB

Flash RAM

|

66

Mhz

|

обеспечивает следующие новые и улучшенные

функции по сравнению с традиционными системами:

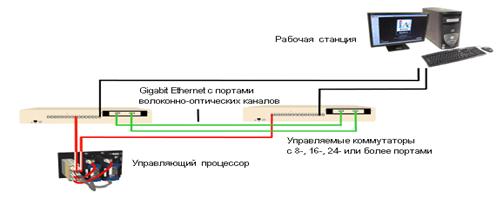

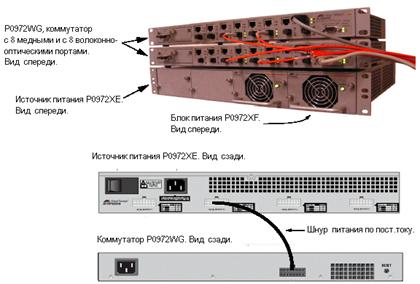

прямое соединение через волоконно-оптический

кабель 100 Мб/сек Ethernet с сетью управления Mesh;

опция отказоустойчивой работы, которая позволяет

получить улучшенный коэффициент готовности и безопасность, используя уникальное

сравнение сдвоенных контроллеров для всех исходящих сообщений;

надежное управление с помощью полевых устройств

(100Мб/сек волоконно-оптический кабель Ethernet, контроллер, 2Мб/сек шина

Fieldbus, модули FBM серии 200, клеммные сборки и источник питания FPS400-24);

соединение с Ethernet или с последовательными

устройствами через FDSI (модули FBM230, FBM231, FBM232 и FBM233), что позволяет

подключать новые устройства без каких-либо изменений программного обеспечения

контроллера;

факультативная глобальная система

позиционирования позволяет выполнять внешнюю синхронизацию;

факультативный регистратор данных переходных

процессов (TDR) позволяет осуществлять выборку аналоговых данных с временем

выборки 10мсек для последующего анализа событий, используя анализатор данных

переходных процессов (TDA) данные анализатора TDA факультативно имеют отметки

времени с точностью 1 мкс;

интерфейс инфракрасного карманного ПК позволяет

устанавливаться и считывать леттербаг контроллера;

образ, резидентно находящийся в памяти, для

быстрой начальной загрузки станции (время загрузки менее 10 секунд);

улучшенная производительность контроллера,

выполнение команд блока в секунду равно 10 000 для FCP270 по сравнению с 3400

для СР60;

до 4000 блоков могут быть сконфигурированы для

FCP270 (или отказоустойчивой пары FCP270);

расширяемая лицензия позволяет начать с небольшой

полнофункциональной системы управления.

улучшение аварийной сигнализации для

функциональных блоков: повторная сигнализация в случае изменения приоритета

аварийных сигналов, повторная сигнализация, основанная на времени, подавление

аварийных сигналов, основанное на времени.

Отказоустойчивая версия FCP270 состоит из двух

параллельно работающих модулей с двумя отдельными соединениями с сетью

управления Mesh. Два модуля управляющего процессора, связанные друг с другом

как отказоустойчивая пара, обеспечивают непрерывную работу объекта управления в

случае практически любой аппаратной неисправности одного из модулей этой пары.

Оба модуля принимают и обрабатывают информацию

одновременно, и неисправности обнаруживаются самими модулями. Одним из важных

методов обнаружения неисправности является сравнение коммуникационных сообщений

на внешнем интерфейсе модуля.

При обнаружении неисправности, коммуникационное

сообщение прерывается, и выполняется самодиагностика обоих модулей, чтобы

определить, какой из модулей является неисправным. Затем исправный модуль

принимает на себя управление, не оказывая влияния на нормальную работу системы.

После этого сообщение о прерванном коммуникационном сообщении передается

исправным модулем через механизмы повторной передачи коммуникационного

протокола.

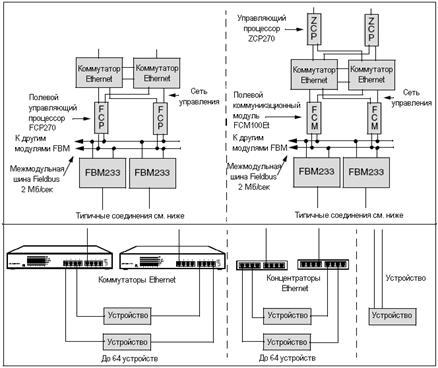

При использовании системы с полевым управляющим

процессором FCP270 подсистема, монтируемая на рейку DIN, состоит из следующих

основных функциональных элементов (на рисунке 2.6 показана схема соединений

этих элементов):

полевой управляющий процессор 270 (FCP270);

модульные базовые платы - модульные базовые

платы, монтируемые на рейку DIN, обеспечивают различное количество позиций для

монтажа модулей, которые можно увеличивать на 2, 4 или 8 модулей, при этом они

могут устанавливаться в вертикальном или горизонтальном положении;

модули Fieldbus (FBM) - модули FBM служат в

качестве интерфейса между полевыми устройствами и управляющим процессором

системы I/A Series, они выполняют необходимое преобразование данных,

обеспечивая полную поддержку для аналоговых измерений, считывания дискретных

данных, аналогового или дискретного управления и цифровой связи4

системные интеграторы данных сторонних

поставщиков (FDSI) - эти модули FBM обеспечивают гибкую и расширяемую

платформу, и интерфейс, так что контроллер, такой как FCP270, может

осуществлять связь с любым полевым устройством или системой сторонних

поставщиков, которая поддерживает 10/100Ethernet или последовательную связь

RS-232/RS-422/RS-485;

межмодульная шина Fieldbus - 2Мб/сек HDLC (высокоуровневый

протокол управления каналом) факультативно резервированная последовательная

шина, используемая для соединения всех модулей, монтируемых на базовую плату

(FBM и FCP);

сеть управления Ethernet - 100 Мб/сек

факультативно резервированная сеть Mesh, обеспечивающая обмен данными для

системы I/A Series, использует асинхронный протокол и соответствует общим

требованиям связи Ethernet;

клеммные сборки (ТА) - клеммные сборки являются

модулями соединения с полевыми сигналами, обеспечивающими факультативное

нормирование сигналов и защиту цепей, необходимые для соответствующего модуля

FBM.

Для обеспечения трафика отказоустойчивых FCP270

с верхним уровнем требуется пара разветвителей/объединителей, по одному для

каждого канала сети управления Mesh. Разветвитель/объединитель имеет три

соединения 100Мб/сек: одно с первичным модулем отказоустойчивой пары, одно с

вторичным модулем и одно с сетью Mesh. Один разветвитель/объединитель пары

соединен с одним коммутатором Ethernet, другой соединен с еще одним коммутатором

Ethernet. Разветвитель/объединитель подключается через волоконно-оптические

кабели. Входящий трафик из сети Mesh разделяется и передается на каждый

контроллер FCP270. Исходящий трафик передается от первичного модуля, которым

может быть любой из двух физических модулей, в сеть Mesh.

Рисунок 2.6 - Схема соединений элементов с

использованием FCP270

.1.3 Модули Fieldbus (FBM)

Модули Fieldbus (FBM) являются компактными,

высокопроизводительными модулями распределенного ввода/вывода технологических

сигналов (рисунок 2.7). Они выполняют преобразование сигналов, необходимое для

сопряжения электрических входных сигналов, поступающих на/от полевых датчиков,

с факультативно отказоустойчивой станцией управления системы I/A Series.

Для обеспечения поддержки различных аналоговых

измерений, дискретных измерений и требований по аналоговому или дискретному

управлению существует широкий диапазон типов модулей FBM. Все эти различные

типы модулей FBM являются компактными и конструктивными идентичными модулями,

корпус которых изготовлен из штампованного алюминия. Светодиодные индикаторы,

расположенные на лицевой стороне каждого модуля, обеспечивают визуальную

индикацию состояния модуля FBM.

Рисунок 2.7 - Типичный модуль

Fieldbus

- интерфейсный модуль дискретного

входа обеспечивает 32 входных канала, при этом на каждый канал поступает сигнал

по двухпроводной линии от источника напряжения постоянного тока до 30В

постоянного тока. Соответствующие клеммные сборки (ТА) предусмотрены для

дискретных входных сигналов 30В постоянного тока, 120В переменного тока/125В

постоянного тока или 240В переменного тока. Эти каналы изолируются по группам -

они электрически разделяют модули, но не разделяют каналы на одном и том же

модуле.

Помимо выполнения преобразования

сигналов, необходимого для сопряжения электрических входных сигналов от полевых

датчиков с факультативно резервируемой шиной Fieldbus, данный модуль выполняет

прикладные программы для дискретного входа, многозвенной логики, отсчета

импульсов и последовательности событий с конфигурируемыми опциями времени

фильтрации входа и отказоустойчивой конфигурации.- интерфейсный модуль

дискретного выхода с внешним источником и изолированными каналами имеет 16

выходных каналов дискретных сигналов, которые поступают от внешнего источника,

с номинальным значением 2А для 60В постоянного тока. Соответствующие клеммные

сборки (ТА) предусмотрены для дискретных выходных сигналов для нагрузок до 5А

при 220В переменного или 125 В постоянного тока, для релейных выходов или

релейных выходов с распределением питания и предохранителями. Каждый выход

гальванически изолирован от других каналов и земли.

Помимо выполнения преобразования

сигналов, необходимого для сопряжения электрических выходных сигналов на

полевые датчики от станции управления, данный модуль выполняет прикладную

программу ввода/вывода дискретных сигналов с поддержкой многозвенной логики и

конфигурируемой опцией отказоустойчивой конфигурации для его выходов.-

интерфейсный модуль резервируемого выхода 0-20мА с изолированными каналами

имеет восемь изолированных выходных каналов 0-20мА. Данный модуль может

использоваться без резервирования (один модуль)

или в паре с другим для

резервирования (два модуля FBM 237). Каждый канал гальванически изолирован от

других каналов и земли.

Когда он используется в паре с

другим модулем, эти модули позволяют получить резервируемую конфигурацию на

уровне FBM. Для получения резервируемого выхода, адаптерный модуль

резервирования устанавливается на двух соседних кабельных разъемах базовой

плиты, чтобы получить соединение с помощью одного кабеля. Один кабель

используется для соединения адаптера с резервированием и соответствующей

клеммной сборки (ТА). Каждый модуль независимо пытается зафиксировать выходной

сигнал(ы) на его заданном уровне, и каждый независимо протоколирует наблюдаемое

значение входных сигналов. Резервируемый блок аналогового выхода в программном

обеспечении системы управления проверяет достоверность каждого выхода в

соответствии с информацией, поступающей на/от модуля.- интерфейсный модуль

дифференциального входа 0-20 мА содержит 16 каналов аналогового входа 20 мА

постоянного тока, при этом каждый канал принимает аналоговый входной сигнал по

двухпроводной линии от датчика 4-20мА или источника 20мА с собственным

энергоснабжением. Каналы модуля FBM211 изолируются по группам - они

электрически разделяют модули, но не разделяют каналы на одном и том же модуле.

Помимо выполнения преобразования

сигналов, необходимого для сопряжения электрических входных сигналов от полевых

датчиков с факультативно резервируемой шиной Fieldbus, данный модуль выполняет

прикладную программу аналогового входа с конфигурируемыми опциями пределов

времени интегрирования и скорости изменения.

Полученные от датчиков сигналы

проходят через искробезопасные барьеры и обрабатываются встроенными в платы

ввода аналого-цифровыми преобразователями и затем, поступают на внутреннюю

цифровую шину данных и в контроллер. После проведения контроллером операций

контроля, регистрации и вычислений полученные, в соответствии со стратегией и

алгоритмами управления, выходные сигналы передаются на платы вывода.

В соответствии со сводным перечнем