Автоматизация процесса холодной листовой штамповки при изготовлении детали 'кронштейн'

Санкт-Петербургский политехнический

университет Петра Великого

Институт «Металлургии, машиностроения

и транспорта»

Кафедра «Технология конструкционных

металлов и материаловедение»

автоматизация

процесса холодной листовой штамповки при изготовлении детали «кронштейн»

Пояснительная записка

к курсовому проекту

по курсу «Автоматизация

кузнечно-штамповочного производства»

Направление подготовки магистров:

15.04.01 «Машиностроение»

Профиль (магистерская программа) ООП:

«Процессы и машины обработки металлов давлением»

А.А.

Мельников

Руководитель

работы:

проффесор,

к.т.н.

__________________

П.А.Кузнецов

Санкт-Петербург

г.

Реферат

Пояснительная записка 31 с., 5 ч., 22 рис., 5 табл., 9 источников.

ХОЛОДНАЯ ЛИСТОВАЯ ШТАМПОВКА, ЗАГОТОВКА, ТЕХНОЛОГИЧЕСКИЙ ПРОЦЕСС, МАТРИЦА,

БУНКЕР, КОНВЕЙЕР, ЛЕНТА, ОРИЕНТИРУЮЩЕЕ УСТРОЙСТВО, САМ, ШИБЕРНАЯ ПОДАЧА,

АВТОМАТИЗИРОВАННАЯ ЛИНИЯ.

Объектом исследования является автоматизация технологии изготовления

детали методом холодной листовой штамповки .

Наибольшее ускорение рабочего цикла достигается при автоматизации подачи

заготовок в рабочую зону штампа и выгрузки готовых изделий. Средства

механизации позволяют увеличить подачу заготовок примерно в 2,5 раза. При

автоматизации штамповки производительность можно довести до 80% от числа ходов.

Остальное время в течение смены будет затрачено на наладку пресса, на установку

штампов и т. д.

Abstract

note 31 C., 5 hours, 22 Fig., 5 tab., 9 sources., MISH,

PROCUREMENT, PROCESS, MATRIX, HOPPER, CONVEYOR, BELT, ORIENTING THE DEVICE ITSELF,

AN INDUCTOR, AN AUTOMATED LINE.of research is the automation of manufacturing

technology details of the method of magnetic-pulse stamping .greatest

acceleration of the operating cycle is achieved by automating the submission of

material in the working area of the stamp and unloading of finished products.

Mechanization can increase the feed approximately 2.5 times. When automating

forming performance can be increased up to 80% of the number of moves. The rest

of the time during the shift will be spent on commissioning of stamps, etc.

Содержание

Реферат

Введение

. Анализ конструкции детали и технических требований

.1 Техническое задание и описание штампуемой детали

.2 Анализ технологичности конструкции детали

.3 Определение размеров и формы заготовки

.4 Расчет оптимального раскроя материала

.5 Выбор способа резки листа, расчет усилия резки

.6 Выбор ножниц и пресса

. Структура технологического процесса

. Выбор САМ для реализации технологического процесса

.1 Резка листа на полосы

.2 Вырубка заготовок

.2 Пробивка отверстий и обрезка фланца

.3 Удаление детали

.4 Выбор, проектирование и расчет шиберной подачи для

операции вытяжки

. Планировка цеха и ее САМ

Заключение

Список литературы

Введение

Вопросы механизации и автоматизации технологических процессов листовой

штамповки приобретают первоочередное значение по мере развития уровня

промышленного производства, постоянного уменьшения доли ручного труда и решения

возросших социально-экологических проблем. Увеличение выпуска штампованных

деталей в общем объеме машиностроительных изделий влечет за собой повышение

производительности труда при листовой штамповке.

Деформирование заготовки, как правило, сопровождается вибрацией

инструмента, оборудования, повышенным уровнем шума, что увеличивает

утомляемость обслуживающего персонала и снижает безопасность работы. В связи с

этим механизация и автоматизация процессов листовой штамповки имеет две цели:

повышение производительности труда и обеспечение полной безопасности работы.

Основное листоштамповочное оборудование - кривошипные прессы по своей

конструкции являются высокопроизводительными машинами. Поэтому и

технологические процессы, осуществляемые с использованием этого оборудования,

должны иметь высокие производительность и степень автоматизации.

Важным показателем степени автоматизации является коэффициент

использования рабочих ходов пресса.

В тех случаях, когда полная автоматизация процесса затруднена или

экономически невыгодна, следует механизировать подачу исходных заготовок и

удаление деталей и отходов из зоны пресса.

Исходным материалом для штамповки деталей могут служить лента, полоса,

лист, объединяемые общим термином - листовой материал, а также предварительно

полученная штучная заготовка (полуфабрикат) - плоская, пространственная или

объемная.

В зависимости от вида исходного материала будут различаться рабочие

органы автоматизирующих устройств.

По функциональному назначению автоматизирующие устройства можно разделить

на три основные группы: ориентирующие и питающие устройства, подающие

устройства; устройства для удаления деталей и отходов.

1.

Анализ конструкции детали и технических

требований

.1 Техническое задание и описание штампуемой детали

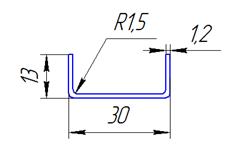

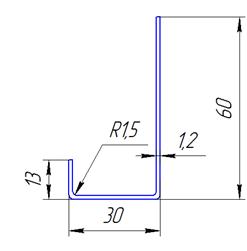

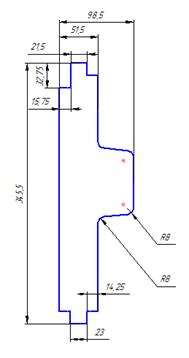

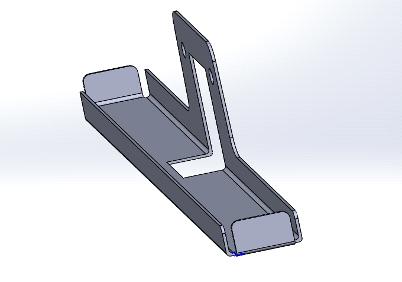

На рисунке 1 представлена деталь - кронштейн

Рисунок 1 - Кронштейн

Производственная программа - 10 тыс. шт./год.

Материал листа - Лист Б-1,2 ГОСТ 19904-74

Х18Н10Т ГОСТ 5582-75

Коррозионно-стойкая обыкновенная нержавеющая сталь. Материал подвергается

термической обработке - закалке при 1050 - 1080 градусах Цельсия, после которой

сталь становится максимально пластичной и вязкой. Основная сфера применения

нержавеющей стали 12Х18Н10Т производство деталей, сохраняющих свои качества в

условиях высоких температур до 600 градусов Цельсия.

Химический состав:

Углерод - 0,12%

Хром - 18%.

Никель - 12%

Титан - 1%

Механические свойства при 20 градусах Цельсия:

σв = 510 МПА - предел прочности при

растяжении,

δ5 = 35% - относительное удлинение.

ГОСТом 21631-76 предусмотрен выпуск листа данной толщины. Предложенный

материал соответствует не только назначению и условиям работы, но и

технологическим требованиям, вытекающим из характера и степени производимой

деформации.

Механические и технологические свойства холоднокатаных материалов,

применяемых в холодной листовой штамповке, определяют штампуемость металла. Под

штампуемостью понимают способность материала к пластической деформации без

разрывов, трещин и других дефектов. Штампуемость металла является интегральным

понятием, так как зависит от физико-механических свойств металла, включая

химический состав и структуру, от схемы и интенсивности

напряженно-деформированного состояния и технологических условий вытяжки.

Так, для характеристики технологических свойств наибольший интерес

представляют показатели пластичности, одним из которых является относительное удлинение.

Таким образом, по совокупности механических и физических свойств, штампуемость

данного материала является достаточной, чтобы изготовить заданное изделие

‹‹Кронштейн››, выполняя все предъявляемые требования.

Анализируя конструкцию детали, можно сказать, что с точки зрения

изготовления методами холодной штамповки, деталь является технологичной:

геометрия и точность размеров может быть получена без дополнительной

механической обработки.

1.2 Анализ технологичности конструкции детали

кронштейн заготовка фланец резка

Производственная программа 50 тыс. шт./год, следовательно, тип

производства - серийное. В серийном производстве штамповку производят в

основном на универсальных механических прессах или специализированном

оборудовании с различной степенью автоматизации. Штампы применяют простые и комбинированные.

При изготовлении данной детали будут произведены следующие операции:

. Резка листа на полосы.

. Вырубка заготовки и прямоугольного паза.

. Пробивка двух отверстий.

. Отбортовка.

. Гибка.

. Нарезание резьбы.

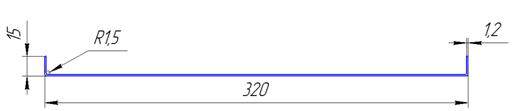

1.3 Определение размеров и формы заготовки

Определение размеров заготовок, подлежащих гибке, основано на равенстве

длины заготовки длине нейтрального слоя изогнутой детали и сводится к

определению положения и длины нейтрального слоя в зависимости от относительного

радиуса r / S.

Минимально допустимый радиус гибки для материала 12Х18Н10Т [3]:

Радиус гибки соответствует пластичности металла и не допускает

образование трещин.

Рисунок 2 - Схема расчета первого участка.

Определим длину заготовки для двухугловой гибки по формуле [1]:

,

,

где

- длина

нейтрального слоя изогнутого участка, определяется по таблице при r = 1,5 мм, S

= 1,2 мм [4].

- длина

нейтрального слоя изогнутого участка, определяется по таблице при r = 1,5 мм, S

= 1,2 мм [4].

,

,

.

.

Примем

L = 345,5 мм.

Рисунок

3 - Схема расчета второго участка.

,

,

Примем

L = 51,5 мм.

Рисунок

4 - Схема расчета третьего участка.

,

,

Примем

L = 98,5мм.

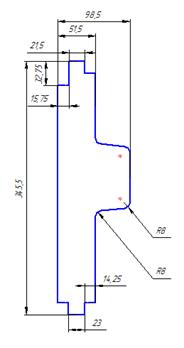

Чертеж

заготовки представлен на рис. 5.

Рисунок

5 - Чертеж вырубаемой заготовки (Неуказанные допуски на размеры по H12,h12,

).

).

1.4 Расчет оптимального раскроя материала

Экономия металла и уменьшение отходов в холодной листовой штамповке имеют

весьма важное значение. Раскрой листового металла на штучные заготовки и полосы

является первой операцией, связанной с потерями металла в виде обрезков и

неиспользуемых отходов.

Сначала требуется разрезать лист на полосы, а затем из полос вырубаются

заготовки. Так как производство серийное, подачу будем осуществлять вручную до

упора, автоматизация процесса подачи не является экономически целесообразной.

Размеры

перемычки между вырезами и боковой перемычки будут следующими:

[4].

[4].

Значения

боковых перемычек, являются приближенными, т.к. в действительности они зависят

не только от способа работы (с боковым прижимом или без него), но и от допусков

по ширине полосы.

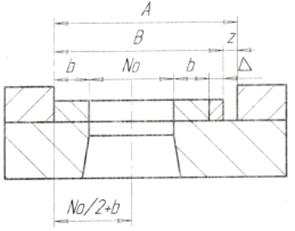

Номинальная

ширина полосы определяется по формуле (при работе с боковым прижимом) [4]:

где

- размер

вырезаемой детали (поперек полосы);

- размер

вырезаемой детали (поперек полосы);

-

односторонний (минусовый) допуск на ширину полосы.

-

односторонний (минусовый) допуск на ширину полосы.

[4].

[4].

Рисунок

6 - Схема раскроя

Рисунок

7 - Схема для подсчета номинальной ширины полосы

Определим

номинальную ширину полосы:

Принимаем

ширину полосы

мм.

мм.

Шаг

подачи определим графически :

Выбран

размер листа: 1100х2000 мм по ГОСТ 19904-74.

Число

деталей из полосы при поперечном раскрое листа:

Количество

полос:

Количество

деталей:

Общий

коэффициент использования материала:

Где

площадь

заготовки взятая из программы компас 2D.В итоге при поперечном раскрое листа, с

прямым расположением заготовок на нем, получается наибольшее количество

деталей, и материал используется наиболее экономично.

площадь

заготовки взятая из программы компас 2D.В итоге при поперечном раскрое листа, с

прямым расположением заготовок на нем, получается наибольшее количество

деталей, и материал используется наиболее экономично.

1.5 Выбор способа резки листа, расчет усилия резки

Резка листа на полосы является заготовительной операцией и производится

на рычажных, гильотинных, дисковых ножницах, а также на специальных отрезных

штампах. В качестве способа резки листа выбираем резку на гильотинных ножницах

(46) [2].

Угол

створа

.

.

Угол

резания

.

.

Задний

угол

.

.

Зазор между ножницами z = 0,1 мм.

.

Рисунок 8 - Резка листа гильотинными ножницами

,

,

где

-

сопротивление срезу материала.

-

сопротивление срезу материала.

Учитывая

наличие изгиба при резке, а также неравномерности толщины материала и

притупление ножей, расчетное усилие увеличивают на 30 % и полное усилие [1]:

1.6

Выбор ножниц и пресса

При выборе пресса исходят из следующих соображений:

. Тип пресса и величина хода ползуна должны соответствовать

технологической операции.

2. Номинальное усилие пресса должно быть больше усилия, требуемого для

штамповки.

3. Мощность пресса должна соответствовать или быть больше закрытой

высоты штампа.

. Число ходов пресса должно обеспечивать достаточно высокую

производительность.

. Должно быть предусмотрено наличие специальных устройств и

приспособлений (буфера, выталкиватели и т.п.).

. Удобство и безопасность обслуживания пресса должны

соответствовать требованиям безопасности.

Следует отличать загрузку пресса от загрузки по мощности (по работе).

Усилие, необходимое для выполнения технологической операции, сравнивают с

номинальным усилием пресса. Так как прессы изготовляю в определенном интервале

по номинальному усилию в соответствии с нормальным рядом, то обычно при выборе

пресса расчетное усилие не соответствует точно номинальному усилию. Поэтому

пресс берут заведомо большего усилия, чем требуется по расчету.

После выбора по усилию, необходимо проверить пригодность пресса по

мощности. Найденные расчетные значения работы сравнивают с работой, которую

может произвести пресс за один рабочий ход.

Следующими параметрами, необходимыми для выборе пресса, является величина

хода ползуна. Обычно величина хода ползуна берется в 2.5 раза больше высоты

вытягиваемой детали, чтобы обеспечить удобство установки заготовки и удаления

готовой детали.

Усилие

резки:

.

.

Размеры

листа: 1100×2000×1,2

мм.

Исходя

из данных требований, выбираем пневмомеханические гильотинные ножницы НК3416.

Технические характеристики ножниц представлены в табл.10.

Таблица

1 - Технические характеристики ножниц.

|

Наименование параметра

|

Норма

|

|

Усилие реза, кН, не более

|

78

|

|

Толщина металла, мм

|

4

|

|

Ширина металла, мм

|

2000

|

|

Наибольшая ширина

отрезаемой полосы при работе с задним упором, мм

|

700

|

|

Угол наклона подвижного

ножа, град

|

1 град. 30 мин.

|

|

Высота стола над уровнем

пола, мм

|

900

|

|

Частота ходов ножа в мин.

холостых

|

68

|

|

Частота ходов ножа в мин.

при резании металла

|

25

|

|

Мощность, кВт

|

5,6

|

|

Частота вращения в мин.

|

1500

|

|

Габаритные размеры ножниц,

мм

|

2610х2050х1510

|

Полное

усилие при совмещенной вырубке и пробивке:

.

.

Усилие,

необходимое для гибки:

.

.

Усилие,

необходимое для отбортовки:

.

.

Величина

хода ползуна:

, где Н -

высота детали.

, где Н -

высота детали.

Исходя

из данных требований, выбираем однокривошипный открытый пресс простого

действия. Технические характеристики пресса представлены в табл.11, 12.

Пресс

однокривошипный открытый, простого действия КБ 2124.

Таблица

2

|

Усилие пресса номинальное,

кН

|

250

|

|

Ход ползуна, мм

|

85

|

|

Частота непрерывных ходов

ползуна, мин-1

|

120

|

|

Закрытая высота, мм

|

200

|

|

Мощность привода, кВт

|

2,7

|

|

Габаритные размеры (ДxШxB),

мм

|

1190х1170х2110

|

|

Масса, кг

|

2100

|

Пресс однокривошипный открытый, простого действия К117Б.

Таблица 3

|

Усилие пресса номинальное,

кН1000

|

|

|

Ход ползуна, мм

|

|

Частота непрерывных ходов

ползуна, мин-1

|

75

|

|

Закрытая высота, мм

|

340

|

|

Размер подштамповой плиты

(стола), мм

|

|

|

- слева направо

|

850

|

|

- спереди назад

|

560

|

|

Мощность привода, кВт

|

7

|

|

Масса, кг

|

5400

|

.

Структура технологического процесса

Таблица 4 - Технология изготовления детали ‹‹Заглушка››

|

№ п/п

|

Наименование операции

|

Оборудование

|

Приспособление и инструмент

|

|

05

|

Резка листа на полосы. 1.

Взять лист 1100×2000

мм, поднести и положить на стол ножниц

до заднего упора. 2. Включить ножницы. 3. Отрезать полосу размером 355×2000 мм. 4. Продвинуть лист до заднего упора. 5.

Повторить операции 1.3.4 3 раза.

|

Пневмомеханические

гильотинные ножницы НК3416.

|

-

|

|

10

|

Контроль (после наладки и

при первом резе). 1. Проверить качество поверхности и линии реза. 2.

Проверить ширину полосы.

|

-

|

Штангенциркуль

|

|

15

|

Транспортирование.

|

|

Тара

|

|

20

|

Вырубка-пробивка. 1.

Произвести смазку штампа. 2. Установить полосу в ручную подачу. 3.

Вырубить-пробить заготовку.

|

Пресс однокривошипный

открытый, простого действия КБ 2124.

|

Емкость для смазки. Штамп

совмещенного действия.

|

|

25

|

Контроль (после наладки и

через каждые 700 шт.). 1. Проверить качество поверхности. Царапины глубже 0,1

мм не допускаются. 2. Проверить размеры заготовки и диаметр отверстия.

|

-

|

Штангенциркуль, радиусомер

|

|

30

|

Транспортирование.

|

-

|

Тара

|

|

35

|

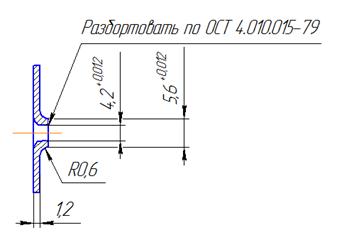

Отбортовка отверстия. 1.

Произвести смазку штампа. 2. Взять пинцетом заготовку из тары и установить

вручную на штамп при остановившемся ползуне в верхнем положении. 3.

Произвести отбортовку отверстия до Ø4,2 мм и высотой бурта 1,2 мм. 4. Удалить деталь

пинцетом со штампа вручную при остановившемся ползуне в верхнем положении и

уложить в тару.

|

Пресс однокривошипный

открытый, простого действия КБ 2124.

|

Емкость для смазки. Штамп

для отбортовки.

|

|

40

|

Контроль (после наладки и

через каждые 1000 шт.). 1. Проверить качество поверхности. 2. Проверить

размеры заготовки и диаметр отбортованного отверстия.

|

-

|

Штангенциркуль, радиусомер

|

|

45

|

Транспортирование.

|

-

|

Тара

|

|

50

|

Гибка. 1. Произвести смазку

штампа. 2. Взять пинцетом заготовку из тары и установить вручную на штамп при

остановившемся ползуне в верхнем положении. 3. Согнуть деталь. 4. Удалить

деталь пинцетом со штампа вручную при остановившемся ползуне в верхнем

положении и уложить в тару.

|

Пресс однокривошипный

открытый, простого действия К117Б.

|

Емкость для смазки. Штамп

гибочный.

|

|

55

|

Транспортирование.

|

-

|

Тара

|

|

60

|

Нарезать резьбу М5

|

|

|

|

65

|

Контроль (после наладки и

через каждые 300 шт.). 1. Проверить деталь по чертежу.

|

-

|

Штангенциркуль, радиусомер,

контрольное приспособление 8736-6135.

|

Перед каждой операцией необходимо проводить смазку и выборочный контроль.

Операции будут проводиться на универсальных механических прессах. При заданной

программе выпуска использовать автоматизированный технологический процесс

нецелесообразно.

Рисунок 9 - Вырубка заготовки из полосы

Рисунок 10 - Вырубка прямоугольного паза.

Рисунок 11 - Пробивка отверстий.

Рисунок 12 - Отбортовка.

Рисунок 13- 3D модель детали

Кронштейн после гибки.

3.

Выбор САМ для реализации

технологического процесса

Наш технологический процесс состоит из пяти технологических операций, для

каждой из которых есть характерные САМ. Рассмотрим некоторые из них для каждой

операции.

|

№ п/п

|

Наименование операции

|

Оборудование

|

Приспособление и инструмент

|

САМ

|

|

05

|

Резка листа на полосы. 1.

Взять лист 1100×2000

мм, поднести и положить на стол ножниц

до заднего упора. 2. Включить ножницы. 3. Отрезать полосу размером 355×2000 мм. 4. Продвинуть лист до заднего упора. 5.

Повторить операции 1.3.4 3 раза.

|

Пневмомеханические

гильотинные ножницы НК3416.

|

-

|

Листоукладчик

|

|

10

|

Контроль (после наладки и

при первом резе). 1. Проверить качество поверхности и линии реза. 2.

Проверить ширину полосы.

|

-

|

Штангенциркуль

|

|

|

15

|

Транспортирование.

|

|

Тара

|

|

|

20

|

Вырубка-пробивка. 1.

Произвести смазку штампа. 2. Установить полосу в ручную подачу. 3.

Вырубить-пробить заготовку.

|

Пресс однокривошипный

открытый, простого действия К117Б.

|

Емкость для смазки. Штамп

совмещенного действия.

|

Двухстороння валковая

передача

|

|

25

|

Контроль (после наладки и

через каждые 700 шт.). 1. Проверить качество поверхности. Царапины глубже 0,1

мм не допускаются. 2. Проверить размеры заготовки и диаметр отверстия.

|

-

|

Штангенциркуль, радиусомер

|

|

|

30

|

Транспортирование.

|

-

|

Тара

|

|

|

35

|

Отбортовка отверстия. 1.

Произвести смазку штампа. 2. Взять пинцетом заготовку из тары и установить

вручную на штамп при остановившемся ползуне в верхнем положении. 3.

Произвести отбортовку отверстия до Ø4,2 мм и высотой бурта 1,2 мм. 4. Удалить деталь

пинцетом со штампа вручную при остановившемся ползуне в верхнем положении и

уложить в тару.

|

Пресс однокривошипный открытый,

простого действия КБ 2124.

|

Емкость для смазки. Штамп

для отбортовки.

|

Магазин с револьверной

подачей

|

|

40

|

Контроль (после наладки и

через каждые 1000 шт.). 1. Проверить качество поверхности. 2. Проверить

размеры заготовки и диаметр отбортованного отверстия.

|

-

|

Штангенциркуль, радиусомер

|

|

|

45

|

Транспортирование.

|

-

|

Тара

|

|

|

50

|

Гибка. 1. Произвести смазку

штампа. 2. Взять пинцетом заготовку из тары и установить вручную на штамп при

остановившемся ползуне в верхнем положении. 3. Согнуть деталь. 4. Удалить деталь

пинцетом со штампа вручную при остановившемся ползуне в верхнем положении и

уложить в тару.

|

Пресс однокривошипный

открытый, простого действия КБ 2124.

|

Емкость для смазки. Штамп

гибочный.

|

Магазин с шиберным

питателем с клиновым механизмом

|

|

55

|

Транспортирование.

|

-

|

Тара

|

|

|

60

|

Нарезать резьбу М5

|

|

|

|

|

65

|

Контроль (после наладки и

через каждые 300 шт.). 1. Проверить деталь по чертежу.

|

-

|

Штангенциркуль, радиусомер,

контрольное приспособление 8736-6135.

|

|

3.1

Резка листа на полосы

На этой операции мы производим резку листа на полосы шириной В=355 мм.

Резка производится на гильотинных ножницах.

Характерным САМ для этой операции является полосо- и листоукладчики. Они

применяются в качестве питающих устройств для полосы или листа, отделяют лист

от общей стопы, поднимают отдельную заготовку на уровень подающего устройства и

вводят ее в зону действия подачи. Так как исходные листы поступают уложенными в

стопу, то установкой стопы на стол листоукладчика уже обеспечивается ориентация

заготовок относительно подающего устройства. На рисунке 3.1 показаны способы

отделения листовых заготовок от стопы.

Рисунок 14 - Способы отделения листовых заготовок от стопы

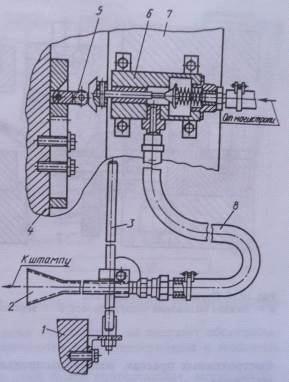

Автоматизация резки на гильотинных ножницах. На

рисунке ниже изображена схема комплексно-механизированного агрегата для резки

заготовок, в котором механизированы операции укладки листов и подачи их к

ножам. Агрегат состоит из рольганга 5, манипулятора 2, механизма автоматической

подачи 1 и гильотинных ножниц 12. Манипулятор состоит из каретки, которая

движется по направляющим 13, пневматических цилиндров 7 и присосок 8. Каретка

приводится в движение от электродвигателя 4 с помощью редуктора 3 и ходового

винта 9.

Рисунок 15 - Комплексно-механизированный агрегат для

резки листового материала.

Агрегат работает следующим образом. Пачку листового материала укладывает

на рольганг 5 и скатывают по нему на стол 6. Резиновые присоски 8 опускаются

под действием пневматических цилиндров 7 вниз и захватывают верхний лист. В

момент окончания резки предыдущего листа пневмоцилиндры приподнимают верхний

лист, и каретка перемещает его к столу ножниц. При опускании листа на стол

ножниц лист отделяется от присосок механизмов автоматической подачи и

перемещается к ножам. Манипулятор возвращается в исходное положение. Команды на

управление манипулятором и другими механизмами агрегата подаются золотниковым

распределительным устройством и концевыми выключателями. Описанный агрегат

работает на автоматическом режиме. Обслуживание его во время работы сводится к

подвозке пачек листового материала и укладке их на рольганг. В данной

конструкции манипулятора для подъема листов применены резиновые присоски. В

зависимости от конкретных условий они могут быть вакуумные, магнитные и др.

Отрезанные заготовки по лотку сваливаются в тару 11, установленную на выдвижном

поддоне 10. При резке на гильотинных ножницах листов из слоистых и хрупких

изоляционных материалов подвижный и неподвижный ножи должны быть строго

параллельны (допускается отклонение 0,2…0,3 мм на 1 м длины реза). Зазор между

ножами должен быть минимальным в пределах 0,01…0,03 мм с отклонением в крайних

точках не более 0,01 мм на 300 мм длины реза. Перекрытие ножей составляет не

более 0,3…0,5 мм. Резку необходимо проводить с прижимом при давлении 0,5…0,8

кгс/мм2. Режущие кромки подвижного ножа затачивают: задний угол 8…10 град,

передний 3…5.

Далее определения необходимой силы захвата, требуется провести вычисления

массы детали. Кроме того, присоски должны удерживать объект при движении с

различными ускорениями.

= L*B*S*ρ = 2*1.1*0.0012*7900 = 20 кг

где m - масса листа;= 2 м - длина;= 1,1 м - ширина;= 0,0012 м - толщина

листа;

ρ = 7900 кг/м3 - плотность.

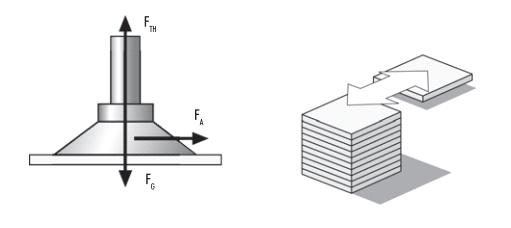

Присоски размещены на горизонтально расположенной заготовке, перемещение

вертикальное (рисунок 3.3).

Рисунок 16 - Присоска на горизонтально расположенной заготовке

= m*(g+a/μ)*S=20*(9.8+5/0.5)*1.5 =

600

где FTH - теоретическая сила захвата;= 20 кг - масса листа;= 9.81 м/c2 -

ускорение свободного падения;= 5 м/c2 - ускорение системы;

μ = 0,5 - коэффициент трения;= 1.5 -

коэффициент запаса.

Сила захвата определим по следующей формуле:

Fs = FTH/n = 600/6 = 100 H

где n - количество присосок.

3.2 Вырубка заготовок

Исходной заготовкой для этой операции является полоса, полученная на

предыдущей операции. Для подачи полосы будет использоваться двусторонняя

валковая подача. Рабочими органами являются валки, захват и перемещение полосы

происходит валками за счет сил трения (рисунок 65).

Рисунок 17 - Схема двусторонней валковой подачи

- планшайба; 2 - тяга; 3 - рейка; 4 - муфта свободного хода; 5 - валки; 6

- продольный вал; 7 - лента; 8 - валки; 9 - пружина; 10 - колодочный тормоз; 11

- поперечный вал

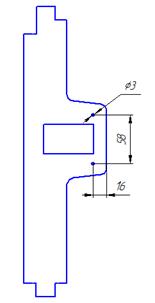

3.3 Пробивка отверстий и обрезка

фланца

Для операции пробивки и отбортовки будем использовать магазинное

устройство. В качестве подающего устройства можно использовать револьверные,

грейферные питатели и механические руки. В качестве питателя выбираем

револьверную подачу.

Рисунок 18- Револьверный питатель с храповым механизмом

- фиксатор; 2 - упор; 3 - фиксатор; 4 - ползушка; 5,6 - щитки; 7 -

револьверный диск; 8 - шток пневмоцилиндра; 9 - вкладыши; 10 - нажимной диск;

11 - стакан; 12 - верхняя плита; 13 - кронштейн; 14 - подвижный стержень; 15 -

пружина;16 - стол пресса;

3.4 Удаление детали

Автоматизация удаления отштампованной детали имеет весьма важное значение

для увеличения производительности, а особенно в отношении техники безопасности,

так как большинство несчастных случаев в штамповочных цехах происходят при

ручном удалении деталей из штампа. Поэтому механизация съёма и удаления деталей

должна применятся и в случае обычной штамповки без автоматической подачи

заготовок.

Весьма простым и надёжным способом удаления небольших деталей с

поверхности штампа является применение пневмоцилиндра.

Таким образом удалять полуфабрикат будем с помощью пневмоцилиндра

(рисунок 4.2.).

Рисунок 19 - Пневмосдуватель

- плита пресса или штампа; 2 - сопло шланга; 3 - стойка; 4 - ползун

пресса; 5 - кронштейн с роликом; 6 - корпус клапана; 7 - станина пресса; 8 -

шланг

3.5 Выбор, проектирование и расчет шиберной подачи для операции

вытяжки

Шиберные подачи используются для подачи плоских заготовок толщиной свыше

0,3 мм, размером в направлении перемещения не более 150 мм, а также полых

цилиндрических или прямоугольных заготовок высотой до 100 мм.

В состав шиберной подачи входят: захватный орган - шибер с захватными

элементами, привод с преобразующим механизмом, магазин с заготовками и устройства

контроля и блокировки

Шиберные подачи отличаются величиной подачи, формой шибера в месте

контакта с заготовкой, а также типом привода и преобразующего механизма.

Захватный орган шиберной подачи - шибер может иметь

возвратно-поступательное или маятниковое движение, а его захватные элементы -

форму открытого или закрытого трафарета. Шиберы с закрытым трафаретом не нашли

широкого применения из-за большой трудоемкости их переналадок.

Привод шиберной подачи может быть от вала, ползуна пресса или индивидуальным,

чаще всего пневматическим.

В зависимости от величины подачи, т.е. от расстояния между позициями

загрузки и штамповки, заготовки можно подавать различными способами.

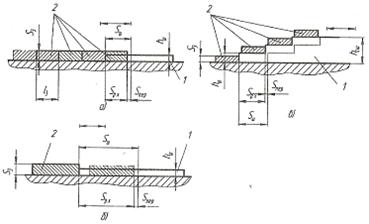

Рисунок 20 - Способы подачи заготовок шиберными подающими устройствами

Ход шибера определяется:

где

- рабочий ход шибера;

- рабочий ход шибера;  - перебег

шибера, устанавливаемый конструктивно.

- перебег

шибера, устанавливаемый конструктивно.

Рабочий

ход шибера зависит от длины заготовки lз в направлении подачи и способа

её перемещения при подаче заготовок поштучно и «каскадом»  , при подаче заготовок «дорожкой»

, при подаче заготовок «дорожкой»  .

.

Выбираем

подачу заготовок поштучно (рисунок 4.1 б). В этом случае  , где

, где  .

.

Толщина

шибера при подаче поштучно или «дорожкой»:

,

,

где

- толщина заготовки

- толщина заготовки

Основные

параметры шиберных подач представлены в таблице 4.1.

Таблица

5 - Основные параметры шиберных подач

Исходя

из размеров заготовки и расчетов, выбираем модель ПШ-2.

Шиберный

питатель с клиновым механизмом, встроенный в штамп представлен на рисунке 4.2.

Рисунок

21 - Схема автоматизации операции гибка детали «Кронштейн»

1 - заготовка, 2 - шибер, 3 - магазин, 4 - выталкиватель, 5 - заготовка

после операции вытяжка, 6 - упор, 7 - пневмосдуватель, 8 - стопа заготовок, -

отсекатель, 10 - тара для отштампованных полуфабрикатов.

4.

Планировка цеха и ее САМ

На рисунке 8 представлена планировка цеха холодной листовой штамповки и

ее САМ. С помощью листоукладчика листы укладываются на транспортер 5, который

подает их на гильотинные ножницы 3. На ножницах она нарезаются на полосы. После

чего дальше по транспортеру полосы следуют на пресс, где после операции вырубки

из полосы получаются круглые заготовки. Далее нарезанные заготовки складываются

в тару. Из тары рабочий укладывает заготовки на вытяжной пресс. Уже вытянутые

заготовки отправляются в щелочную ванну 8 для снятия смазки. Далее высушенные

заготовки отправляются на последние две операции обрезка фланца и пробивка

отверстий. Подача производится с помощью револьверной подачи.

Рисунок 22 - Планировка цеха и ее САМ.

Заключение

Анализ конструкции детали “Кронштейн” и технология ее производства

показал, что процесс легко поддается автоматизации.

В качестве средств автоматизации могут быть выбраны типовые механизмы:

листоукладчик, шиберная подача с магазином, двухвалковая подача, магазин с

револьверной подачей.

Особенности технологических процессов штамповки из штучных заготовок

вызывают необходимость осуществления непрерывно протекающего процесса

ориентации заготовок и периодичности подачи их в рабочую зону технологического

агрегата.

Поэтому была спроектирована и рассчитана шиберная подача для операции

вытяжки.

Применение средств автоматизации позволяет использовать на операции вытяжки

автоматическую работу пресса. При ручной подаче заготовок и ручном удалении

отштампованных деталей рационально используется 15…25% из общего числа ходов

пресса; при механизации 50%. При этом повысилась производительность и

безопасность обслуживания.

Список литературы

1. Ковка и

штамповка: Справочник: В 4т. Т4. Листовая штамповка/Под общ. Ред. С.С. Яковлева

- 2-е изд., перераб. и доп. - М.: Машиностроение, 2010. - 732 с.

2. Автоматическая

загрузка технологических маши: Справочник/И. С. Бляхеров, Г. М. Варьяш, А. А.

Иванов и др.; Под общ. Ред. И. А. Клусова. - М.: Машиностроение, 1990. - 400 с.

. Попов

Е.А., Ковалев В.Г., Шубин И.Н. «Технология и автоматизация листовой штамповки»

Учебник для вузов. - М.: Изд-во МГТУ им. Н.Э. Баумана, 2003. 480с.

. Справочник

по холодной штамповке. Романовский В.П. Л., «Машиностроение». 1971 г. стр.782

. Сосенушкин

Е. Н., Васильев К. И., Смирнов А. М. «Автоматизация, робототехника и гибкие

производственные системы кузнечно-штамповочного производства»: Учебник - 2-е

изд., перераб. и доп. (ГРИФ), 2009. - 484с.