Улучшение подготовки сточных вод для заводнения и обработки призабойной зоны

Реферат

Пояснительная записка 96 с., 6 рис., 13 табл.,

21 источник, 1 прил.

ВНУТРЕННЕЕ ОСНАЩЕНИЕ РВС, ОРГАНИЗАЦИЯ УСЛОВИЙ

ТРУДА, ТЕХНОЛОГИЧЕСКИЙ РЕЗЕРВУАР, ТЕХНОЛОГИЧЕСКИЙ РАСЧЕТ, УПН, УЛУЧШЕНИЕ

ПОДГОТОВКИ СТОЧНОЙ ВОДЫ, ЭКОЛОГИЧНОСТЬ, ЭКОНОМИЧЕСКОЕ ОБОСНОВАНИЕ

Объектом дипломного проектирования является

технологический резервуар, расположенный на УПН "Киенгоп".

Цель дипломного проектирования - разработка

комплекса мероприятий по улучшению подготовки сточных вод для заводнения ОПЗ.

Проведен анализ текущей подготовки сточных вод в

технологических резервуарах. Рассмотрены причины выпадения осадка и

несоответствия подготовки сточных вод ОСТ 39-225-88 .

В результате предложен оптимальный комплекс

мероприятий по предотвращению причины не качественной подготовки сточных путем

смены внутреннего оснащения технологического резервуара и перевод его в

статический режим во избежание закручивания тем самым всплытия капель нефти и

механических примесей.

Степень внедрения - имеет практическое внедрение

на производстве.

Текущий проект имеет срок окупаемости 5,64

месяца.

Содержание

Основные сокращения и обозначения

Список таблиц

Список рисунков

Введения

. Раздел общего проектирования

.1 Общие данные по УПН

"Киенгоп"

.2 Описание технологического

процесса работы УПН "Киенгоп"

.2.1 Прием и сепарация нефти

.2.2 Предварительный сброс

пластовой нефти

.2.3 Подготовка нефти

.2.4 Подготовка сточной воды

.2.5 Подготовка ловушечной нефти

.2.6 Сдача товарной продукции

.2.7 Отпуск нефти сторонним

организациям на технологические нужды

.3 Характеристики исходного

сырья вспомогательных материалов и готовой продукции

.4 Постановка целей и задач

дипломного проекта

. Технологический раздел

.1 Существующая технология

подготовки сточной воды на УПН "Киенгоп"

.2 Достоинства и недостатки

динамического режима отстоя

.3 Требования к воде, закачиваемой в

пласт

.4 Актуальность проекта

. Нововедение

.1 Повышение эффективности работы

технологических РВС

.2 Достоинства и недостатки

статического режима гравитационного отстоя

.3 Сущность эффекта от предложения

.4 Сравнительная характеристика

динамического и статистического режимов

.5 Технологический эффект от

предложения

. Технико-экономическое обоснование

проект

.1 Определение сметной стоимости

модернизации, реконструкции объектов или внедрения новой техники

.2 Смета на замену конструкций

внутренней обвязки резервуара при плановом капитальном ремонте

.3 Расчет окупаемости мероприятия

. Расчетный

конструкторско-технологический раздел

.1 Исходные данные и конструктивные

решения резервуара, основные расчетные положения

.2 Определение расчетных нагрузок

.2.1 Гидростатическое давление

.2.2 Внутреннее избыточное давление

паровоздушной сфере

.3 Расчет элементов резервуара

.4 Расчет конструктивных элементов

щитов покрытия

.5 Расчет настила

.6 Расчет поперечных ребер щита

.7 Расчет продольной балки щита

.8 Расчет центральной стойки

.9 Проверка устойчивости положения

покрытия при действии избыточного давления Ро = 2 кПа

.10 Проверка устойчивости корпуса

резервуара при совместном действии вертикальных и горизонтальных (боковых)сжимающих

усилий

.11 Теоритические расходы

характеристик работы внутренней обвязки технологических РВС

. Безопасность проведения работ

.1 Общие требования к эксплуатации

опасных производственных объектов

.2 Требования промышленной

безопасности к эксплуатации резервуаров

.3 Требования промышленной

безопасности в области охраны труда

. Экологическая безопасность проекта

.1 Требования в области охраны

окружающей среды

Заключение

Литература

Приложения

Основные сокращения и обозначения

Сокращения:

ДНС - дожимная насосная станция

УПН - установка подготовки нефти

РВС - резервуар вертикальный стальной

БАС - блочный автоматический сепаратор;

БИЛ - блок измерительных линий;

БИК - блок измерения показателей качества нефти;

ГЖ - горючие жидкости;

ГО - газоосушитель;

ГРП - газорегуляторный пункт;

ИЛ - измерительная линия;

КИПиА - контрольно-измерительные приборы и

автоматика;

КМХ - контроль метрологических характеристик;

КСУ - концевая сепарационная установка;

МИД - магнитоиндукционный датчик;

НБ - насос буровой;

НГДУ - нефтегазодобывающее управление;

НК - насос консольный;

НО - напорный отстойник;

НФС - нефтефильтровальная станция;

НТД - научно-техническая документация;

ОГ - отстойник горизонтальный;

ОУУЖ - оперативный узел учета жидкости;

ОУУН - оперативный узел учета нефти;

ПЕ - подземная емкость;

ПТБ - печь блочная трубная;

РВС - резервуар вертикальный стальной;

СИКН - система измерений количества и качества

нефти;

СЗМН - Северо-западные магистральные

нефтепроводы;

ТПУ - трубопоршневая установка;

УДО - устройство деэмульсионной обработки;

УПН - установка подготовки нефти

ХАЛ - химико-аналитическая лаборатория;

ЦНС- центробежный насос;

ЦПН - цех подготовки нефти;

ЦСМ - центр стандартизации и метрологии;

СИ - средства измерения;

ТО - техническое обслуживание

ТПР - турбинный преобразователь расхода;

ЦДНГ - цех добычи нефти и газа;

ЭКМ - электроконтактный манометр.

СВ - сточные воды

Обозначения:

Q - объемная подача,

м3/ч;

Н - полные потери напора в трубопроводе, м;

P - абсолютное

давление, атм;

L - линейный размер,

м;

Т - температура, К;

Re - число

Рейнольдса;

М - материальные затраты, млн.руб/год;

Тэ - тариф, руб./кВт ч;

С - стоимость, млн.руб;

d - диаметральный

размер, м;

g - гравитационная

постоянная земного притяжения, м/c2;

λ - коэффициент

гидравлического сопротивления;

ν - кинематическая

вязкость, м2/c;

γ - удельный вес, кг/ м3;

Подстрочные индексы:

ср - среднее значение;

тр - трение

Список таблиц

Таблица 1.1 - Технологическая карта параметров

работы СИКН "Чутырь"

Таблица 1.2 - Технологическая карта параметров

работы СИКН № 263

Таблица 1.3 - Технологическая карта работы СИКН

Таблица 1.4 - Характеристики исходного сырья,

вспомогательных материалов и готовой продукции

Таблица 2.1 - Допустимое содержание

(механические примеси и нефтепродукты)

Таблица 3.1 - Текущие параметры работы

технологических РВС

Таблица 3.2 - Сравнительная характеристика

динамического и статического режимов

Таблица 4.1 - Смета капитальных вложений на

оборудование

Таблица 4.2 - Определение сметной стоимости

строительно - монтажных работ

Таблица 4.3- Смета на прочие капитальные

вложения

Таблица 5.1 - Гидростатическое давление на

стенку резервуара

Таблица 5.2 - Расчет поясов стенки резервуара

Таблица 5.3 - Нагрузки, действующие сверху вниз,

кПа

Список рисунков

Рисунок 2.1 - Существующая схема подготовки

сточных вод

Рисунок 2.2 - Степень очистки сточной воды до и

после очистных сооружений

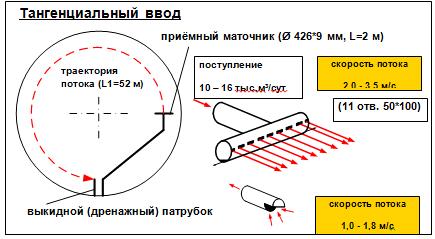

Рисунок 2.3 - Существующая внутренняя обвязка

технологического резервуара (Динамический режим)

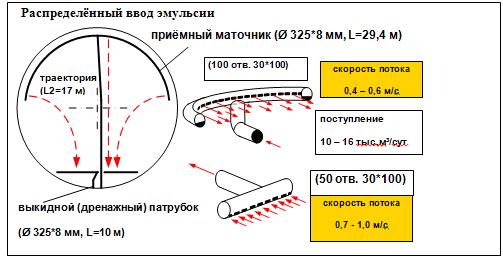

Рисунок 3.1 - Предлагаемая внутренняя обвязка

технологических РВС (Статический режим)

Рисунок 3.2 - Траектория движения капли нефти (Ø

0,5 мм)

в общем потоке жидкости

Рисунок 4.1 - Содержание нефти в сточных водах

на УПН "Киенгоп" за 2012 г

Введение

Практически все месторождения ОАО

"Удмуртнефть" в настоящее время находятся на завершающей стадии

разработки. Поэтому обводненность добываемой нефти достигает в среднем 90%.

В таких условиях влияние качества сточной воды

на экономические и экологические показатели деятельности предприятия весьма

существенные. В частности, если в ОАО "Удмуртнефть" добывается около

5 млн. т нефти в год, то количество извлекаемой из недр Земли пластовой воды

составит 45 млн. м3. Этот объем воды полностью утилизируется в пласт в виде

сточной (СВ). При регламентированном содержании нефтепродуктов в СВ 40 мг/дм3

безвозвратно ежегодно в недра Земли отправляется более 1800 т нефти. Не секрет,

что часто на промыслах в поглощающую скважину утилизируется СВ со значительно

большим по сравнению с регламентированным содержанием нефтепродуктов.

Если СВ не подавать в систему поддержания

пластового давления (ППД), она утилизируется в поглощающую скважину, в

результате объем подачи пресной воды в систему ППД пропорционально возрастает.

Следовательно, СВ перед утилизацией в пласт

должна подвергаться тщательной подготовке (очистке от нефтепродуктов и

механических примесей).

Для решения этой проблемы в ОАО

"Удмуртнефть" выявляются причины загрязнения СВ и проводятся

исследовательские работы с целью создания высокоэффективных техники и

технологии подготовки СВ.

Использование сточных вод в

системе заводнения нефтяных месторождений для ППД является единственным

экономически целесообразным путем их утилизации на промыслах.

Закачка сточных вод в нефтяные

пласты существенно сокращает объем пресных вод, используемых в системе ППД,

повышает нефтеотдачу, предотвращает загрязнение окружающей среды.

Закачиваемая вода должна иметь

качество, способное обеспечить длительную и устойчивую приемистость

нагнетательных скважин, в связи, с чем необходимо постоянно контролировать ее

физико-химический состав по показателям, регламентируемым "Положением о

закачке нефтепромысловых сточных вод в нагнетательные скважины системы ППД ОАО

"Удмуртнефть" Основными показателями качества являются: концентрация

нефти и твердых взвешенных частиц (ТВЧ), дисперсный состав загрязнений,

концентрация растворенного кислорода, концентрация сульфатвосстанавливающих

бактерий (СВБ). Мониторинг качества подготовки сточных вод позволяет

своевременно выявлять причины нарушения технологического процесса и предотвращать

осложнения, связанные с использованием вод, не очищенных до соответствующего

уровня.

Качественно подготовленная

сточная вода способствует:

- сокращению затрат на электроэнергию для

закачки воды за счет снижения темпов роста давления закачки, при сохранении

приемистости скважин;

- увеличению межремонтных

периодов скважин, связанных с ОПЗ, и связанной с этим дополнительной добычей

нефти;

сокращению числа порывов

водоводов за счет снижения давления закачки при сохранении приемистости

скважин;

сокращению объемов шламов при

изливах нагнетательных скважин во время ремонтных работ;

сокращению числа вновь

бурящихся скважин в связи с утратой приемистости пробуренных ранее;

проявлению экологического

эффекта от снижения загрязнений окружающей среды при порывах трубопроводов с

нефтесодержащими водами.

появлению экономического

эффекта от уменьшения содержания нефти в сточной воде.

. Раздел общего проектирования

.1 Общие данные по УПН "Киенгоп"

Установка подготовки нефти ЦПН НГДУ

"Киенгоп" ОАО "Удмуртнефть".

Установка подготовки нефти представляет собой

единый технологический комплекс по сбору, подготовке, учету нефти добытой на

месторождениях НГДУ "Игра", НГДУ "Киенгоп" ОАО

"Удмуртнефть", сторонних организаций, заключивших договор с ОАО

"Удмуртнефть" и сдаче нефти в систему магистральных трубопроводов АК

"Транснефть".

Установка подготовки нефти обеспечивает глубокое

обезвоживание и обессоливание нефти, снижение упругости паров товарной нефти,

подготовку сточных вод, учет нефти, поступления и потребления попутного

нефтяного газа, сдачу нефти в систему магистральных нефтепроводов АК

"Транснефть", отпуск нефти сторонним организациям.

Установка подготовки нефти построена и введена в

эксплуатацию в 1976 году. Мощность установки составляет 4 миллион тонн/год.

Установка подготовки нефти расположена в

центральной части Удмуртской Республики на территории Якшур-Бодьинского района,

в 70 км от города Ижевска.

Технологический процесс разработан Всесоюзным

научно-исследовательским и проектным институтом по нефтепромысловой химии

(город Казань). Последняя реконструкция установки подготовки нефти

производилась, согласно проекта "Реконструкция и товарного парка на

головных сооружениях Киенгопского месторождения", разработанного

Всесоюзным научно-исследовательским и проектным институтом по нефтепромысловой

химии (город Казань) в 1989 г.

1.2 Описание технологического процесса работы

УПН "Киенгоп"

.2.1 Прием и сепарация нефти

Продукция скважин ЦДНГ-1 с направления ДНС №№

1,2а,3, состоящая из трех фаз (нефти, газа и воды), первую ступень сепарации

проходит на ДНС. Частично разгазированная водонефтяная эмульсия с ДНС с

обводненностью 70-90% и температурой 10-23 0С поступает в аппараты

БАС №№ 1-3, где проходит вторую ступень сепарации при избыточном давлении

0,25-0,3 МПа. Продукция скважин ЦДНГ-2 первую и вторую ступень сепарации

проходят на ДНС.

Отсепарированная нефть прокачивается через

оперативные узлы учета жидкости (далее ОУУЖ) ЦДНГ-1, 2.

ОУУЖ ЦДНГ-1 включает в себя: измерительные линии

№№ 1,2 с турбинными преобразователями расхода ТПР Ду-200; вторичные приборы

"Ультраквант", установленные в операторной товарного парка.

ОУУЖ ЦДНГ-2 включает в себя: измерительные линии

№№ 1,2 с турбинными преобразователями расхода ТПР Ду-100; вторичные приборы

"Ультраквант", установленные операторной товарного парка.

ОУУЖ ЦДНГ-1, 2 работают в режиме

"Объем". Контроль метрологических характеристик рабочего и резервного

ТПР проводится относительно контрольного ТПР согласно утвержденного графика.

После второй ступени сепарации водонефтяная

эмульсия поступает в аппараты КСУ № 1,2. Жидкость с направления ДНС-1 поступает

в аппарат КСУ № 1, с направления ДНС-2а,3 - в аппарат КСУ № 2. В концевой

сепарационной установке, состоящей из двух емкостей V=100

м3, проходит третья ступень сепарации газа при избыточном давлении

0,01-0,03 МПа.

Отсепарированная водонефтяная эмульсия с

направления ЦДНГ-1, ЦДНГ-2 поступает в резервуары предварительного сброса РВС

-5000 №№ 1,2,3,4,7,8 с учетом их работоспособности.

Газ с аппаратов БАС № 1-3 поступает в

газоосушитель ГО-2, а затем для полной осушки в газоосушитель ГО-1. Конденсат с

ГО-2 сбрасывается в подземную емкость ПЕ-1, откуда погружным насосом НВ 50/50

откачивается в резервуары предварительного сброса. Конденсат с ГО-1

сбрасывается в ПЕ-7,9,10 и далее откачивается в аппараты УДО-3М №№ 1,3,4, а

также предусматривается технологической схемой УПН откачка в РВС-5000 №№ 13-18.

Газ из ГО-1 проходит через узел учёта попутного нефтяного газа и используется в

качестве топлива на печах ПТБ-10 №№ 1,2,3,4,6 согласно режимным картам. В

качестве прибора измерения объема попутного нефтяного газа используются узел

учета газа СВГ.Т-5000.

Попутный нефтяной газ, не используемый на печах

ПТБ-10, а также с аппаратов КСУ №№ 1,2 направляется на факельную установку для

утилизации. На УПН используется установка факельная модернизированная

"УФМГ-150ХЛ". В состав факельной установки входят газосборный

трубопровод с запорной арматурой, узел учёта газа СВГ.Т-1600, подземная ёмкость

№ 15 - конденсатосборник объемом 40 м3 с двумя погружными насосами

НВ 50/50, факельный ствол, щит контроля и управления, находящийся в операторной

товарного парка, пульт управления местного. Факельная установка снабжена

электророзжигом, дежурной горелкой с потреблением природного газа 3 м3/ч.

Попутный газ с ДНС №№1,2а,3 транспортируется по газопроводам на УПН

"Киенгоп". На УПН газ проходит через узлы учета и поступает в ГО-2

для осушки. В качестве приборов измерения объема поступающего на УПН попутного

нефтяного газа используются узлы учета попутного нефтяного газа СВГ.Т-1600.

Сброс предохранительных клапанов с аппаратов КСУ №№ 1,2, с ГО-2

предусматривается в ПЕ-1. Газ с ПЕ-1 направляется на факел, а нефть

откачивается в резервуары предварительного сброса пластовой воды РВС-5000 №№

1,2,3,4,7,8. Опорожнение аппаратов КСУ №№ 1,2, ГО-1 и ГО-2 осуществляется в ПЕ

№№ 7,9,10.

1.2.2 Предварительный сброс пластовой воды

Отсепарированная водонефтяная эмульсия с

направления ЦДНГ-1 ДНС-1,2А,3 и ЦДНГ-2 поступает в резервуары предварительного

сброса РВС-5000 № 1,2,3,4,7,8 (в работе находятся резервуары с учетом их

работоспособности и технологической схемы подготовки нефти). В резервуарах

предварительного сброса в динамическом режиме происходит частичное разрушение

эмульсии и отделение свободной воды. Выделившаяся пластовая вода с содержанием

нефтепродуктов в количестве 500-2500 мг/дм3 самотеком поступает в

резервуары водоподготовки РВС-5000 №№ 13-18. Нефть с остаточным содержанием

воды до 5% насосами НК-№№3,4,5,6 через ОУУН ЦДНГ-1 и ЦДНГ-2 поступает на УПН-4

.

ОУУН ЦДНГ-1, 2 включают в себя:

§ Блок измерительных линий: 3 измерительные линии

с рабочим, резервным и контрольным турбинными преобразователями расхода (ТПР)

Ду-100, фильтр, манометр, запорная арматура;

§ Блок контроля показателей качества нефти:

пробозаборное устройство трубчатого типа, автоматический пробоотборник с

пробосборной емкостью, счетчик расхода жидкости;

§ вторичные приборы "Турбоквант",

установленные в операторной товарного парка.

ОУУН ЦДНГ- 1, 2 работают в режиме

"Объем". Накопительная проба с узлов учета отбирается 1 раз в сутки и

доставляется в химико-аналитическую лабораторию "Киенгоп" на

исследование. Объединённая 24часовая проба тщательно перемешивается и делится

на 2 равные части- одну анализируют, вторая часть является арбитражной пробой.

Контроль метрологических характеристик рабочего и резервного ТПР проводится

относительно контрольного ТПР согласно утвержденного графика. Оперативные УУН

эксплуатируются согласно утверждённым инструкциям.

1.2.3 Подготовка нефти

Подогретая в ПТБ-10 №№ 1,2,3 до 50-60 0С

(зимний период), 40-500С (летний период) нефть поступает на 3

потока, состоящих из восьми отстойников горизонтальных (ОГ-200 м3 №№

1,2,3,4,5,6,7,8) 1 и 2 потока и 3 потока, состоящего из двух отстойников ОГ-160

м3 №№9,10. На 1,2 потоке отстойники работают попарно-параллельно, на

3 потоке отстойники работают последовательно:

§ ОГ-200 №№1,2, затем в ОГ -200 №№ 3,4 - I-поток

§ ОГ-200 №№5,6, затем в ОГ-200 №№ 7,8 - II-поток.

§ ОГ-160 №9, затем в ОГ-160 №10 - III

поток.

В отстойниках происходит термохимический процесс

обезвоживания и обессоливания нефти. Для разрушения эмульсии на ДНС ЦДНГ в

скважинную продукцию подается реагент - деэмульгатор. Для обеспечения глубокого

обессоливания насосами ЦНС-38/132 №№ 1,2 подается пресная вода на прием печей

ПТБ -10 №№ 1-3 до 5 % от объема подготавливаемой нефти.

Учет и регулирование количества пресной воды

производится на узле учета, находящегося в помещении насосной внутренней

перекачки. Режим (давление, расход) подготовки нефти на потоках №№ 1,2,3

регулируется с помощью регулятора давления, находящегося на стойку операторной

"УПН-4". Качество и объем подготавливаемой нефти на потоках

контролируется и регулируется с помощью узла учета и качества (автоматический

пробоотборник, турбинный преобразователь расхода и вторичные приборы, выведенные

на стойку операторной "УПН-4").

Товарная нефть с потоков поступает в аппараты

КСУ №№ 3,4, где происходит отделение свободного газа при избыточном давлении до

0,005 МПа.

Сброс предохранительных клапанов с отстойников

ОГ-200 1,2,3 потоков предусматривается в подземную емкость ПЕ-3. Газ с ПЕ-3

направляется по газосборной системе на факельную установку. Жидкость погружным

насосом НВ 50/50 откачивается в резервуары НФС № 13-18. Печи ПТБ-10 №1-3

опорожняются в систему канализации, жидкость направляется в ПЕ-7,9,10. Жидкость

с ПЕ-7,9,10 откачивается в аппараты УДО, технологическая схема позволяет

откачивать жидкость в РВС-5000 №№ 13-18.

Нефть с направления НГДУ "Игра"

поступает для оперативного учета СИКН "Чутырь", находящуюся на УПН

"Киенгоп", где осуществляется учет количества прокаченной нефти и

показателей качества нефти. Технологическая схема КУПН предусматривает три

режима приема нефти с НГДУ "Игра":

§ 1 режим. Нефть после СИКН "Чутырь"

поступает в товарные резервуары, затем откачивается в систему АК "Транснефть".

§ 2 режим. Нефть после СИКН "Чутырь"

поступает на установку подготовки нефти.

§ 3 режим. В зимнее время нефть после СИКН

подогревается в ПТБ-10 № 4,6 и поступает в товарные резервуары.

СИКН "Чутырь" предназначена, для

определения количества и качества нефти с относительной погрешностью, не

превышающей ± 0,25 % по объему.

В состав СИКН входит:

§ блок измерительных линий №№ 1,2,3;

§ блок измерения параметров качества нефти;

§ трубопоршневая установка

"Сапфир-С500-25".

СИКН эксплуатируется согласно утверждённой

"Инструкции по эксплуатации СИКН "Чутырь". Каждая измерительная

линия состоит из: фильтра, струевыпрямителя, турбинного преобразователя расхода

НОРД-М-150 с магнитоиндукционным датчиком, манометра, термометра, запорной

арматуры. Блок измерения параметров качества нефти включает в себя: фильтр,

манометр, термометр, пробозаборное устройство трубчатого типа, автоматический

пробоотборник "Стандарт-А" с пробосборной емкостью, счетчик ТОР 1-50.

Вторичная аппаратура ТПР "НОРД" и

автоматического пробоотборника установлена на щите операторной

"УПН-4". Автоматический пробоотборник работает в режиме

"Объём". Проба нефти отбирается в соответствии с ГОСТ 2517-85

пробозаборным устройством. Периодичность отбора объединенной пробы составляет 8

часов. Лабораторный анализ нефти производится лаборантом в химико-аналитической

лаборатории УПН "Киенгоп" включает в себя определение показателей

согласно ГОСТ 51858.

Режим отбора проб на СИКН задаётся при помощи

программирования вторичной аппаратуры "БОЗНА" пробоотборника.

Количество точечных проб за период накопления должно составлять не менее 300,

при этом объем накопительной пробы должен составлять не менее 3000 мл. Режим

отбора проб устанавливается оператором на панели управления пробоотборником -

вторичной аппаратуры "БОЗНА" - "автоматический" или

"ручной", а также в режиме "время" или "объем".

Таблица 1.1 - Технологическая карта параметров

работы СИКН "Чутырь"

|

Наименование

параметра

|

Ед.изм

|

Рабочее

значение

|

|

Расход

нефти (по одной ИЛ) Температура нефти Давление Вязкость

|

м3/ч

0С МПа сСт

|

220-280

16-31 0,3-1,0 8,2

|

.2.4 Подготовка сточной воды

Сточная вода - это смесь пластовой воды, добытой

вместе с нефтью, пресной воды, подаваемой на подготовку нефти и ливневых вод,

поступившей через систему канализации с территории УПН.

Пластовая вода, отделившаяся в резервуарах

предварительного сброса, самотеком поступает в резервуары - отстойники РВС-5000

№ 13-18. Вода, отделившаяся в процессе обезвоживания нефти в отстойниках ОГ-200

№№ 1,2,5,6,9, поступает в напорные отстойники НО №№ 1-5. Контроль за

количеством поступаемой сточной воды в НО осуществляется с помощью узла учета

(счетчик жидкости). В напорных отстойниках происходит отстой остаточной

эмульгированной нефти. Вода с напорных отстойников поступает в резервуары

РВС-5000 № 13-18. Нефть, накопившаяся в напорных отстойниках, направляется в

КСУ №№ 3,4 и там смешивается с готовой нефтью с потоков в соотношении,

обеспечивающим 1 группу качества нефти по ГОСТ 51858. Контроль за количеством

нефти, откачиваемой с НО, осуществляется с помощью узла учета (счетчик

жидкости). Вода, отделившаяся в процессе обезвоживания и обессоливания нефти в

отстойниках ОГ-200 №№ 3,4,7,8,10, дренируется в канализацию через контрольные

краны, направляется в ПЕ-7,9,10.

Вода, прошедшая подготовку, с РВС -5000 № 13-18

самотеком поступает на кустовую насосную станцию (КНС). Сброс предохранительных

клапанов (ППК) с напорных отстойников НО № 1-5 предусматривается в подземные

емкости ПЕ-7,9,10. Опорожнение напорных отстойников осуществляется в систему

канализации и дальше в подземные емкости ПЕ-7,9,10.

С целью защиты от внутренней коррозии в водовод

НФС-КНС подается ингибитор коррозии. С целью подавления жизнедеятельности

сульфатвосстанавливающих бактерий (СВБ) в резервуары - отстойники РВС-5000 №

13-18 подается бактерицид ударными дозами подрядной организацией на основании

утвержденного графика.

1.2.5 Подготовка ловушечной нефти

Ловушечная нефть, накопившаяся в резервуарах -

отстойниках РВС-5000 № 13-18, поступает на подготовку в аппараты УДО №№ 1,3,4

объемом заполнения 200 м3 каждый, используемые в качестве

отстойников. Подготовка ловушечной нефти производится методом промывки

пластовой водой с последующим подогревом эмульсии в ПТБ-10 №№ 4,6 и отстоем в

аппаратах УДО №№ 1,3,4.

Ловушечная нефть с резервуаров-отстойников

РВС-5000 №№ 13-18 через фильтр поступает на прием насоса НБ-32. С выкидной

линии насоса НБ-32 через блок фильтров нефть подается на прием насосов ЦНС

180/170 №№ 1,2 или насосов внутренней перекачки ЦНС- 180/170 № 3, 4, где

происходит смешивание (промывка) нефти пластовой водой. С помощью задвижки,

расположенной на байпасной линии обвязки НБ-32, регулируется соотношение

1:10-20 нефть-вода. Контроль соотношения проводится визуально путем отбора

точечной пробы. Пластовая вода на ЦНС-180/170 подается с резервуаров

предварительного сброса РВС-5000. Полученная эмульсия насосами ЦНС-180/170

прокачивается через ПТБ-10 №№ 4,6, где нагревается до температуры 65-68 0С.

С ПТБ-10 №№ 4,6 эмульсия поступает в аппараты УДО для отстоя нефти.

Подготовленная, таким образом нефть, поступает в товарные КСУ №№ 3,4, через

блок фильтров и узел учета (счетчик жидкости) и там смешивается с готовой

нефтью с потоков в соотношении, обеспечивающим 1 группу качества нефти по ГОСТ

51858.

Сброс предохранительных клапанов ППК с аппаратов

УДО предусматривается в подземную емкость ПЕ-2. Опорожнение аппаратов УДО

осуществляется в канализационный колодец (КК) № 57, ПТБ-10 №№ 4,6 - в КК № 50а.

Газ с ПЕ-2 направляется на факельную установку, жидкость погружным насосом НВ

50/50 откачивается на прием КСУ №№ 3,4.

Возможен прием жидкости после порывов, зачистки

оборудования, в шламонакопитель. Водонефтяная эмульсия со шламонакопителя

откачивается насосами НБ-50 №№ 2, 2а в резервуары РВС-5000 №№ 13-18.

Водонефтяная эмульсия, утилизируемая подрядными

и сторонними организациями при заключении договоров при производстве КРС (ПРС),

буровых работ, сливается в систему канализации через фильтр в КК- 83, поступает

в ПЕ-7,9,10, откуда откачивается в РВС №№ 13-18, технологическая схема

предусматривает откачку на прием центробежных насосов ЦНС 180/170 №№ 1, 2.

.2.6 Сдача товарной продукции

С КСУ №№ 3,4, после отделения освободившегося в

процессе подготовки газа нефть самотеком поступает в товарные резервуары

РВС-5000 №№ 5,6,9,10,11,12. Технологическая схема предусматривает прием

товарной нефти в любой товарный резервуар. С товарных РВС-5000 подпорными

насосами 12НДС № 1,2 нефть через систему измерений количества и показателей

качества нефти (СИКН) №263 откачивается в систему нефтепроводов АК

"Транснефть".

СИКН предназначена для определения количества и

качества нефти с допустимой относительной погрешностью, не превышающей ± 0,25 %

по массе брутто. СИКН эксплуатируется согласно "Инструкции по эксплуатации

СИКН № 263", утвержденной генеральным директором ОАО "Удмуртнефть",

согласованной с ОАО "СЗМН".

В состав СИКН входят:

§ Блок измерительных линий (БИЛ).

§ Трубопоршневая установка с мерно-весовым стендом

(ТПУ).

§ Блок измерения параметров качества нефти (БИК).

§ Операторная.

§ Оборудование для промывки ТПУ.

Узел учета нефти включает в себя три

измерительные линии: рабочая (№ 1), резервная (№ 2), контрольная (№ 3). Каждая

измерительная линия состоит из: фильтра, обеспечивающего защиту компонентов

СИКН от загрязнения, струевыпрямителя, обеспечивающего стабильную работу

турбинного преобразователя расхода, турбинного преобразователя расхода марки

"Smith-150",

ртутного термометра, манометра (МТИ), датчика давления, датчика температуры,

регулятора расхода. БИЛ оборудован электрическими дистанционно управляемыми

задвижками типа "ROTORK",

на выкидном коллекторе СИКН установлено пробозаборное устройство трубчатого

типа.

Блок измерения качества сдаваемой нефти включает

в себя: рабочий и резервный циркуляционные насосы, блок фильтров, рабочий и

резервный поточный вискозиметры, рабочий и резервный плотномеры, датчик

температуры, датчик давления, манометр (МТИ), ртутный термометр, рабочий и

резервный пробоотборники, датчик расхода, кран для ручного отбора проб.

Трубопоршневая установка "СФРЮ-1100" с

калиброванным участком обеспечивает проведение контроля метрологических

характеристик ТПР ИЛ №№ 1,2,3.

Трубопоршневая установка, БИЛ и БИК оборудованы

системой дренажа. Система дренажа разработана таким образом, что неучтенная

нефть (до ТПР) сливается в подземную емкость № 17, откуда автоматически при

помощи погружного насоса откачивается на прием подпорных насосов 12 НДС, а

учтенная нефть (после ТПР) сливается в автономную подземную дренажную емкость

№8а, откуда также автоматически шестеренчатым насосом 8МШ 6,3/25 откачивается

на выкидной трубопровод СИКН № 263.

Измерение массы брутто нефти, прошедшей через

СИКН производится косвенным методом динамических измерений. Этот метод

заключается в следующем: нефть, проходя через турбинку, вращает лопасти

крыльчатки. Крыльчатка выполнена из ферромагнитного материала, при вращении

крыльчатки каждая лопасть проходит в близи магнитно-индукционного датчика, в

катушке которого в свою очередь наводится ЭДС вследствие чего образуются

электро-магнитные импульсы. Количество импульсов, с датчиками, подается на

вторичные приборы "Geofloo".

На этом приборе выставлен коэффициент преобразования, представляющий собой

количество импульсов выходного сигнала с турбинки, приходящееся на единицу

объема, обычно - количество импульсов на один метр кубический (имп/м3).

Данный коэффициент определяется при аттестации турбинного преобразователя

расхода и не меняется до следующей плановой или внеплановой переаттестации.

Также на этот вторичный прибор поступают данные с датчиков давления,

температуры установленных на ИЛ, а также плотность с плотномера, установленного

в БИК приведенная к рабочим условиям измерения объема. Вторичный прибор "Geofloo"

обрабатывает данные и выводит массу брутто откаченной нефти. Данные с

трубопоршневой установки поступают на прибор типа "Geoprov".

Обработанные данные с приборов, поступают на компьютер "Cybervisor",

на котором установлено программное обеспечение (специальная программа),

позволяющая просмотреть следующие данные по работе узла учета нефти: мгновенный

расход, мгновенную температуру на измерительной линии, мгновенную температуру в

блоке измерения качества, мгновенное давление на измерительной линии,

мгновенное давление в блоке измерения качества, мгновенную плотность,

мгновенную вязкость, мгновенную плотность при 20 оС, нарастающую

откачку с начала партии нефти по объему, массе брутто по СИКН в целом и по

каждой измерительной линии в отдельности, мгновенную температуру в ТПУ,

мгновенное давление в ТПУ, а также состояние запорно-регулирующей арматуры.

Допустимая погрешность турбинных

преобразователей расхода ИЛ №№ 1,2 (рабочая, резервная линии) в рабочем

диапазоне расхода не должна превышать  0,15 %, ИЛ № 3 (контрольная линия)

0,15 %, ИЛ № 3 (контрольная линия)  0,10 %.

0,10 %.

С целью поддержания расхода в

рабочем диапазоне по рабочей и резервной линии, установлена уставка по

максимальному расходу по рабочему каналу 450 кубических метров в час, то есть

при превышении расхода по рабочему каналу этого значения автоматически

открывается резервный канал. При значении расхода по любому каналу менее 200

кубических метров в час, резервный канал автоматически закрывается и в работе

остается только рабочий канал.

В операторной СИКН, на стойке

вторичной аппаратуры имеется мнемосхема, отображающая технологическую схему

СИКН, на которой видно состояние запорной арматуры на СИКН (открыто-закрыто) и

состояние оборудования (в работе или не в работе) установленного в блоке

измерения качества нефти, также имеются кнопки дистанционного управления

запорной арматурой в ручном режиме. При необходимости выполнения технического

обслуживания, проведения планово-предупредительного ремонта при помощи

специального оперативного ключа переключается режим работы всей системы

измерения с автоматического на ручной, после чего задвижками можно управлять

дистанционно посредством кнопок с мнемосхемы.

Проба нефти отбирается в

соответствии с ГОСТ 2517-85 пробозаборным устройством, установленным на

выкидной линии СИКН. Периодичность отбора объединенной пробы составляет 8

часов, заполненная емкость снимается совместно товарными операторами ОАО

"Удмуртнефть" и УРНУ. Лабораторный анализ нефти производится

лаборантом в химико-аналитической лаборатории ОАО "Удмуртнефть" ПСП

"Киенгоп" имеющая "Аттестат об аккредитации" в присутствии

представителя УРНУ ОАО "СЗМН" и включает в себя определение

показателей качества согласно ГОСТ 51858. Режим отбора проб на СИКН задаётся

при помощи программирования вторичной аппаратуры "БОЗНА"

автоматического пробоотборника "Стандарт-А". Количество точечных проб

за период накопления должно составлять не менее 300, при этом объем

накопительной пробы должен составлять не менее 3000 мл. С целью контроля

подготовки нефти по содержанию солей и воды производится отбор и исследование

контрольно-ходовых накопительных проб за 2 часа на УПН-4 (потоки) и на выкиде

подпорных насосов 12 НДС.

На выкидном трубопроводе СИКН,

согласно требованиям НТД, установлен индикатор фазового состояния продукции

(ИФС), который предназначен для определения наличия свободного газа в нефти с

погрешностью 30%. Если свободного газа больше, чем 0,05% от объема, то

срабатывает световая и звуковая сигнализация. Подпорные насосы 12 НДС,

откачивающие нефть через СИКН в магистральный нефтепровод, оборудованы защитами

по давлению (ЭКМ на выкидном трубопроводе), температуре подшипников (УКТ-38).

Средства измерения, установленные на СИКН,

поверяются в соответствии с "Графиком поверки средств измерений"

согласованным с Удмуртским ЦСМ. На все поверенные средства измерения

выписывается свидетельство о поверке, заверенные подписью и поверительным

клеймом представителя ЦСМ. Также составляется протокол о поверке, в котором

указываются условия, при которых проводилась поверка прибора. Техническое

обслуживание СИКН осуществляется на основании ежегодно заключаемого договора

Нефтекамским наладочным управлением МОАО "Нефтеавтоматика".

Таблица 1.2 - Технологическая карта параметров

работы СИКН № 263

|

Параметры

работы

|

Ед.

изм.

|

Рабочее

значение

|

|

Расход

нефти через СИКН: Вязкость Давление Температура

|

м3/ч

сСт МПа 0С

|

192-874

11,7-12,7 ± 5 0,25-0,7 до 40

|

.2.7 Отпуск нефти сторонним организациям на

технологические нужды

Отпуск нефти сторонним организациям и на

технологические нужды осуществляется через СИКН. В состав СИКН входит три

рабочие и одна контрольная измерительные линии. Каждая рабочая измерительная

линия включает в себя поверенные ТПР "НОРД" Ду-40 с

магнитоиндукционным датчиком, манометр, термометр и имеет самостоятельный выход

к нефтеналивным стоякам. Поверка ТПР (вторичной аппаратуры "НОРД"),

контроль метрологических характеристик рабочих ТПР осуществляется согласно

утвержденного графика. Техническое обслуживание СИКН "Отпуск нефти

сторонним организациям и на технологические нужды" производится подрядной

организацией на основании ежегодно заключаемого договора. Лабораторный анализ

отпускаемой нефти производится лаборантом в химико-аналитической лаборатории

УПН "Киенгоп" ОАО "Удмуртнефть" имеющая "Аттестат об

аккредитации" и включает в себя определение показателей согласно ГОСТ

51858 на основании двухчасовой накопительной пробы с потоков №№ 1,2 подготовки

нефти. Эксплуатация СИКН осуществляется на основании утвержденной

"Инструкции по эксплуатации СИКН "Отпуск нефти сторонним организациям

и на технологические нужды".

Таблица 1.3 - Технологическая карта работы СИКН

|

Параметры

работы

|

Ед.

изм.

|

Рабочее

значение

|

|

Расход

нефти Температура нефти Вязкость

|

м3/ч

0С сСт

|

3-30

45 8,82

|

.3 Характеристики исходного сырья,

вспомогательных материалов и готовой продукции

Таблица 1.4 - Характеристики исходного сырья,

вспомогательных материалов и готовой продукции.

|

Наименование

сырья

|

Показатели

качества

|

|

Нефть,

поступившая с направления ЦДНГ-1.

|

Плотность

при 20 ОС, кг/м3. 889,5 Вязкость кинематическая м2/с

* 10-6, 32,87 (при 20 ОС) , 11,82 (при 50 ОС)

Массовая доля серы, % 3,11 Температура застывания, ОС Ниже - 20

Температура начала кипения, ОС 42 Фракционный состав, объемный

выход фракций, % : - 6,0 (до 100 ОС) - 8,5 (до 120 ОС)

- 14,0 (до 150 ОС) - 15,5 (до 160 ОС) - 18,0 (до 180 ОС)

- 21,0 (до 200 ОС) - 24,0 (до 220 ОС) - 27,5 (до 240 ОС)

- 31,5 (до 260 ОС) - 35,0 (до 280 ОС) - 40,5 (до 300 ОС)

Массовая доля, %: - асфальтенов- 3,7 - силикагелевых смол- 17,8 - парафина-

5,5

|

|

Нефть,

поступившая с направления ЦДНГ-2

|

Плотность

при 20 ОС, кг/м3. 875.0 Вязкость кинематическая, м2/с

* 10-6 - 20.98 (при 20 ОС) - 8.456 (при 50 ОС)

Массовая доля серы ,% 2.52 Температура застывания, ОС Ниже минус

20 Температура начала кипения, ОС - 37 Фракционный состав,

объемный выход фракций, % : - 7.0 (до 100 ОС) - 10.5 (до 120 ОС)

- 16.0 (до 150 ОС) - 18.0 (до 160 ОС)

-

21.5 (до 180 ОС) - 24.5 (до 200 ОС) - 27.5 (до 220 ОС)

- 30.5 (до 240 ОС) - 34.5 (до 260 ОС) - 39.0 (до 280 ОС)

- 45.0 (до 300 ОС) Массовая доля, %: - асфальтенов-2.6 -

силикагелевых смол-14.6 - парафина-4.4

|

|

Нефть,

поступающая с направления НГДУ "Игра".

|

Плотность

при 20 ОС, кг/м3. 870.0 Вязкость кинематическая, м2/с

* 10-6 - 16.86 (при 20 ОС) - 7.172 (при 50 ОС)

Массовая доля серы, % 2.03 Температура застывании, ОС Ниже -20

Температура начала кипения, ОС - 36 Фракционный состав, объемный

выход фракций, % : - 7,0 (до 100 ОС) - 11,0 (до 120 ОС)

- 16,5 (до 150 ОС) - 18,5 (до 160 ОС) - 22,0 (до 180 ОС)

- 24,5 (до 200 ОС) - 28,0 (до 220 ОС) - 31,0(до 240 ОС)

- 35,5 (до 260 ОС) - 39,5 (до 280 ОС) - 45,5 (до 300 ОС)

Массовая доля, %: - асфальтенов-3,1 - силикагелевых смол-13,9 - парафина-5,4

|

|

Попутный

нефтяной газ, поступающий с направления ЦДНГ-1.

|

Плотность

относительная 1,0 % об. Плотность абсолютная 1,209 кг/м3 Низшая теплота

сгорания, 2753,0 ккал/м3 11,5 МДж/ м3 Углекислый газ-0,31 % об. Кислород-1,41

% об. Азот-80,15 % об. Метан-7,98 % об. Этан-3,63 % об. Пропан-3,34 % об.

Изобутан-0,55 % об. n-Бутан-1,36 % об. Изопентан-0,53 % об. n-Пентан-0,35 %

об. Гексаны-0,22 % об. Сероводород-0,17 % об.

|

|

Физико-химическая

характеристика природного газа (ГОСТ 5542-87).

|

Теплота

сгорания низшая - 7999 ккал/м3 масс. конц. Н2S - менее 0,0001 г/м3 t точки

росы - 19,4 ОС Компонентный состав, %: Метан - 98,18 этан - 0,69

пропан - 0,21 изобутан - 0,033 бутан - 0,033 пентаны - 0,011 гексаны - 0,0027

диоксид углерода - 0,058 азот - 0,77 кислород - 0,0089 плотность газа - 0,681

кг/м3

|

|

Физико-химическая

характеристика пластовых вод с направления ЦДНГ-1.

|

pH 6.60 Плотность

(замер.) 1.110 г/см3 Минерализация - 178.98, г/л 6239.11 мг-экв./л

Cl - 109549.77

мг/л. 3090.00 мг-экв./л. 49.53 % экв. SO4

- 1260.01 мг/л 26.23 мг-экв./л 0.42 % экв. CO3

- 0.00 мг/л. 0.00 мг-экв./л. 0.00 % экв. HCO3

- 202.83 мг/л. 3.32 мг-экв./л. 0.05

% экв. Ca -

10388.74 мг/л. 518.40 мг-экв./л. 8.31 % экв. Mg

- 2488.32 мг/л. 204.76 мг-экв./л. 3.28 % экв Na+K

- 55092.75 мг/л. 2396.40 мг-экв./л. 38.41 % экв. Железо (Fe)

- 0.28 мг/л

|

|

Физико-химическая

характеристика пластовых вод с направления ЦДНГ-2.

|

pН 6.29

Минерализация -1.137 г/см3 Плотность (замер.) - 222.67 г/л 7768.77 мг-экв./л

Cl -136937.21 мг/л. 3862.50 мг-экв./л. 49.72 % экв. SO4 - 945.63 мг/л. 19.69

мг-экв./л. 0.25 % экв. CO3 - 0.00 мг/л. 0.00 мг-экв./л. 0.00 % экв. HCO3 -

134.20 мг/л. 2.20 мг-экв./л. 0.03 % экв. Ca - 12056.06 мг/л. 601.60

мг-экв./л. 7.74 % экв. Mg - 3227.04 мг/л. 265.55 мг-экв./л. 3.42 % экв. Na+K

- 69365.79 мг/л. 3017.24 мг-экв./л. 38.84 % экв. Железо (Fe) - 0.36 мг/л.

|

|

Физико-химическая

характеристика подготовленной пластовой воды на КНС-1.

|

pН

5,0 Минерализация 179,587 г/дм3 Плотность (замер.) 1,120 г/дм3 Cl - 119,945

г/дм3 SO4 - 1,190 г/дм3 HCO3 - 0,171 г/дм3 Ca -12,024 г/дм3 Mg - 4,256 г/дм3

Cа+Na - 56,887 г/дм3 Железо (Fe) - 2,72 г/дм3 Кислород (О2) - 0,68 г/дм3

|

1.4 Постановка целей и задач дипломного

проекта

На сегодняшний день ситуация по резервуарным

паркам ЦПН НГДУ "Киенгоп" следующая:

технологические резервуары (РВС-5000), 2 из 6-ти

в работе;

товарные РВС-5000, в работе 3 из 6-ти;

очистные сооружения, 5 из 6-ти в работе, ведутся

работы по реконструкции парка.

Наблюдается высокая загруженность

технологических резервуаров исходя из объёмов добываемой скважинной продукции.

Месторождение находится в поздней стадии разработки, что сопровождается высокой

обводнённостью продукции и высокими объёмами закачки сточной воды в пласт.

Соблюдение режимов заводнения первостепенно влияет на эффективность

эксплуатации и извлечения запасов месторождения. Перед УПН "Киенгоп"

стоят 2 основные задачи:

без дополнительных капитальных затрат обеспечить

сдачу товарной нефти 1-ой группы качества;

подготовить воду для закачки в систему

заводнения.

Цель проекта

Организовать систему подготовки сточной воды для

заводнения пластов таким образом, чтобы обеспечить стабильное качество ее

подготовки согласно отраслевого стандарта "ВОДА ДЛЯ ЗАВОДНЕНИЯ ПЛАСТОВ.

ТРЕБОВАНИЯ К КАЧЕСТВУ" (ОСТ-39-225-88) [1].

Задача проекта.

Сделать замену внутреннего оснащения

технологического РВС для улучшения подготовки сточных вод.

. Технологический раздел

.1 Существующая технология подготовки

сточной воды на УПН "Киенгоп"

На УПН "Киенгоп" основное оборудование

подготовки воды - это РВС-5000 (резервуары-отстойники), в них происходит вся

основная работа по подготовке нефти и воды для заводнение пластов. Данное

мероприятие направлено на улучшение подготовки сточных вод для заводнение

пластов, что должно привести к улучшению подготовки воды в соответствии с

требованиями

Рисунок 2.1 - Существующая схема подготовки

сточных вод

Подготовка сточной воды состоит из 2-х этапов:

Этап 1-й:

Скважинная продукция с 2-х направлений (ЦДНГ-1 и

ЦДНГ-2) поступает соответственно в 2 технологических резервуара (РВС-5000 №№2,

8), где в режиме динамического гравитационного отстоя происходит разрушение

водонефтяной эмульсии. Далее, отделившаяся нефтяная фаза откачивается на

подготовку, а вода с некоторым содержанием нефтепродуктов (рисунок 2.1)

сбрасывается в очистные сооружения (РВС-5000 в количестве 5-ти штук).

Этап 2-й:

В соединённых параллельно очистных резервуарах,

в режиме статического гравитационного отстоя происходит, очистка воды: капельки

нефти за счёт разности плотностей поднимаются вверх, механические примеси,

содержащиеся в воде, оседают на дно резервуара. Очищенная и с минимальным

содержанием нефтепродуктов и механических примесей вода самотёком уходит на КНС

(кустовая насосная станция), далее в систему заводнения.

Рисунок 2.2 - Степень очистки сточной воды до и

после очистных сооружений

По динамике содержания нефтепродуктов на

(рисунок 2.2) до очистных сооружений видна чёткая зависимость изменения

качества воды после очистных сооружений.

Рассмотрим конструкцию и принцип работы

технологического резервуара.

Рисунок 2.3 - Существующая внутренняя обвязка

технологического резервуара (динамический режим отстоя)

Приёмный маточник изготовлен из трубы Ø

426*9, расположен

тангенциально, вследствие чего потоку жидкости придаётся круговое движение, тем

самым нарушается режим отстоя.

.2 Достоинства и недостатки динамического

режима отстоя

Достоинства:

. Наименьшая металлоёмкость внутреннего оснащения

РВС.

. Возможность работы технологического РВС в

режиме товарного.

Недостатки:

. В связи с высоким поступлением объёмов

жидкости в технологические резервуары, создаются высокие скорости, и происходит

движение (закручивание) всего объёма эмульсии в резервуаре, это заметно при

ручном замере и отборе проб с РВС

2.3 Требования к воде, закачиваемой

в пласт

Вода, предназначенная для заводнения пластов

должна отвечать некоторым требованиям по количеству содержания нефтепродуктов и

механических примесей в соответствии с требованиями ОСТ 39-225-88 Вода для

заводнения нефтяных пластов. Требования к качеству" [1].

Так как проницаемость коллекторов пористой среды

до 0,35 мкм и Коэффициент относительной трещиноватости коллектора от 6,5 до 2

вкл. То данные будут:

Таблица 2.1 - Допустимое содержание

(механические примеси и нефтепродукты)

|

Механические

примеси

|

Нефтепродукты

|

|

До

15 (мг/дм3)

|

До

15 (мг/дм3)

|

.4 Актуальность проекта

На данный момент преобладает низкое качество

подготовки воды для закачки в пласт, из которого вытекают такие последствия

как:

Снижение приёмистости нагнетательных скважин;

Дополнительные затраты на подготовку ловушечной

нефти.

При высоком % обводнённости (порядка 90%) и

форсированном отборе скважинной продукции (что характерно для поздних стадий

разработок месторождений) низкое качество воды закачиваемой в систему

заводнения первостепенно влияет на эффективность процесса разработки

(эксплуатации) объектов месторождения, ухудшая приёмистость нагнетательных

скважин.

Так же низкое качество подготовки попутно

добываемой воды на начальном этапе неизбежно ведёт к накоплению объёмов

уловленной нефти, а это в первых: дополнительные затраты на подготовку, и во

вторых: сложность реализации, т.е. снижение качества сдаваемой нефти.

Основная причина низкого качества подготовки

воды:

Нарушение режима работы технологических РВС.

Причины, по которым происходит нарушение режима

работы РВС:

не качественная путевая деэмульсация;

не равномерная загрузка РВС;

не совершенство внутренней технологической

обвязки РВС;

присутствие реагентов отрицательно влияющих на

качество отстоя.

. Нововведение

.1 Повышение эффективности работы

технологических РВС

Таблица 3.1 - Текущие параметры работы

технологических РВС

|

Параметры

|

РВС

№2

|

РВС

№8

|

|

поступление

эмульсии (м³/сут)

|

15700

|

10900

|

|

обводнённость

эмульсии (%)

|

89

|

|

время

отстоя эмульсии (час)

|

4,0

|

5,6

|

|

линейная

скорость потока на входе (м/с)

|

3,3

|

2,3

|

|

высота

всплытия капли нефти Ø 0,5 мм

|

0,3 (м)

|

0,45

(м)

|

|

нефтепродукты

в сточной воде (мг/дм³)

|

1400

|

760

|

|

образование

ловушечной нефти (тн/сут)

|

22

|

8,3

|

Содержание нефтепродуктов и мех. примесей в воде

на входе в очистные резервуары - это результат работы технологических РВС.

Перед нами стоит задача: повысить эффективность

работы технологических резервуаров. Предлагаемая внутренняя обвязка

технологических РВС (Статический режим)

Рисунок 3.1 - Предлагаемая внутренняя обвязка

технологических РВС (Статический режим)

Приёмный маточник изготовлен из трубы Ø

325*8, расположен

асимметрично, вследствие чего потоку жидкости придаётся равномерное движение и

распределение по всему объёму резервуара.

.2 Достоинства и недостатки статического

режима гравитационного отстоя

Достоинства:

. Направление потока и низкие скорости создают

зону высокой концентрации и мгновенного укрупнения глобул нефти.

. Высокая доля взаимодействия нефти с остаточным

реагентом.

. Предлагаемая конструкция внутренней обвязки

"статического режима" эффективно используется в очистных сооружениях.

Недостатки:

. Увеличение объёмов донных отложений в

технологических резервуарах за счёт низких скоростей движения эмульсии.

. Большая металлоёмкость внутренней

обвязки РВС.

.3 Сущность эффекта от предложения

Замена внутреннего оснащения технологического

РВС повлечёт за собой смену режима гравитационного отстоя: с динамического на

статический. При снижении линейной скорости потока на входе в РВС в 6 раз (с

3,5 м/с до 0,6 м/с), изменится траектория движения капелек нефти, на графике

это видно (рисунок 3.2) в чём и заключается сущность эффекта от предложения.

Рисунок 3.2 - Траектория движения капли нефти (Ø

0,5 мм)

в общем потоке жидкости

.4 Сравнительная характеристика

динамического и статического режимов

Таблица 3.2 - Сравнительная характеристика

динамического и статического режимов

|

Параметры

гравитационного отстоя

|

Внутренняя

обвязка РВС

|

|

Существующая

(динамический режим)

|

Предлагаемая

(статический режим)

|

|

линейная

скорость потока на входе (м/с)

|

3,5

|

0,6

|

|

длина

траектории движения потока (от раздаточного маточника до дренажа)

|

52 (м)

|

17 (м)

|

|

время

всплытия капли нефти (сек)

|

t1 = 16

|

t2 = 28

|

|

скорость

всплытия капли нефти Ø 0,5 мм.

(Формула Стокса)

|

0,02 (м/с)

|

|

высота

всплытия капли нефти Ø 0,5 мм

за время t1

,

t2

|

0,3 (м)

|

0,6 (м)

|

С существующей внутренней конструкцией РВС, т.е.

со скоростью потока эмульсии 3,5м/с капля пройдёт путь в 52м за 15сек до

выкидного патрубка и будет находиться на высоте 0,3 м от него. С новой

внутренней обвязкой, скоростью потока эмульсии 0,6м/с капля пройдёт путь в 17м

за 28сек до выкидного патрубка и будет от выкидного коллектора на высоте 0,6 м,

получается, вероятность уноса капли нефти по дренажу с водой сокращается в 2

раза. Следовательно, можем считать, что содержание нефтепродуктов в сточной

воде после технологических РВС с новой обвязкой сократится на 50%.

.5 Технологический эффект от предложения

Эффект от мероприятия по повышению качества

работы технологических РВС будет следующим:

Сменится режим гравитационного отстоя в

технологических РВС с динамического на статический

Снизится вероятность уноса нефтепродуктов и

механических примесей в 2 раза

Улучшиться качество подготовки сточной воды до

допустимых значений по ОСТ 39-225-88 [1].

В силу вышеизложенного считаем, что смена

режимов гравитационного отстоя в технологических РВС, повлечёт улучшение

качества подготовки сточной воды для заводнения в 2 раза (с 75 мг/дм³

до

33 мг/дм³).

4. Технико-экономическое обоснование проекта

.1 Определение сметной стоимости

модернизации, реконструкции объектов или внедрения новой техники

В технических разработках дипломных проектов

часто предусматривается проектирование реконструкции, модернизации действующих

объектов или внедрение новых технических устройств взамен устаревшей техники.

Как правило, выполнение этих видов технического переустройства предприятий не

требует существенных капитальных вложений. Поэтому при определении необходимых

для этих целей инвестиций не всегда разрабатывается полный сметно-финансовый

расчет.

В составе капитальных вложений по объектам новой

техники учитывается лишь стоимость комплектующих деталей, необходимых для

создания разрабатываемых устройств. Если их создание требует затрат на

разработку проектной документации, то эти затраты учитываются в составе прочих

расходов по формуле:

,

,

где  -

стоимость комплектующих i-узлов и деталей, используемых при создании приборов

или устройств;

-

стоимость комплектующих i-узлов и деталей, используемых при создании приборов

или устройств;  - прочие затраты,

связанные с проектированием предлагаемого вида новой техники.

- прочие затраты,

связанные с проектированием предлагаемого вида новой техники.

Если внедрение новой техники и реконструкция

объекта требуют выполнения строительно-монтажных работ, то необходимо

рассчитать укрупненные затраты по смете с учетом прямых, накладных расходов и

сметной прибыли строительно-монтажной организации. Внедрение объектов новой

техники может включать выполнение только монтажных работ силами самого

предприятия. В этом случае капитальные вложения на новую технику рассчитываются

по формуле:

.

.

При определении инвестиций, необходимых для

реконструкции или модернизации объектов, также может разрабатываться локальная

смета капитальных вложений (табл. 3.2), в которой отражаются более

детализированные расчеты по видам объектов и видам строительно-монтажных работ.

В конце расчетов определяется общая сумма необходимых инвестиций, с выделением

затрат на строительные, монтажные работы и стоимость проектируемого

оборудования.

.2 Смета на замену конструкции внутренней

обвязки резервуара при плановом капитальном ремонте

При плановом капитальном ремонте осуществляется

полный ремонт резервуара и для замены внутренней обвязки достаточно приобрести

нужные материалы провести дополнительные сварочные и подъемно-монтажные работы.

Для осуществления мероприятия требуются

следующие материальные ресурсы:

Труба 325х8 мм размером 29,4 метра для приемного

маточника резервуара, также требуется труба 325х8 мм размером 10 метров для

выкидного патрубка резервуара (см. таблицу 4.1).

Таблица 4.1 - Смета капитальных вложений на

оборудование

|

Наименование

|

Количество,

м.

|

Цена

за м. руб

|

Сметная

стоимость оборудования руб.

|

|

Труба

325х8 мм

|

29,4

|

3350

|

98

490

|

|

Труба

325х8 мм

|

10

|

3350

|

33

500

|

|

Итого

руб.

|

|

|

131

990

|

Капитальные вложения для приобретения указанных

ресурсов составляют: 131 990 руб., эти средства являются основными для

осуществления проекта.

Кроме основных средств необходимы работы по

демонтажу старой обвязки и монтажу новой обвязки. Также по технологии в новой

обвязке предусмотрены отверстия и сварка труб.

Таблица 4.2 - Определение сметной стоимости

строительно -монтажных работ

|

Наименование

работ

|

Количество

объектов

|

Сметная

стоимость руб.

|

|

Демонтаж

обвязки РВС -5000

|

1

|

10

500

|

|

Монтаж

новой обвязки РВС -5000

|

1

|

19

900

|

|

В

том числе:

|

|

|

|

-

Сварочные работы

|

1

|

3000

|

|

Итого

руб.

|

|

33

400

|

За счет того что монтаж новой обвязки

производиться во время очередного капитального ремонта сумма на строительно -

монтажные работы составляет относительно небольшую сумму.

Ксмр = 33 400 руб.

Технологический резервуар имеет высоту 15 метров

и при монтаже новой обвязки необходимо дополнительно 8 часов работы подъемного

крана.

Таблица 4.3 - Смета на прочие капитальные

вложение

|

Наименование

|

Количество

часов

|

Стоимость

1часа руб.

|

Сметная

стоимость руб.

|

|

Аренда

подъемного крана

|

8

|

1

000

|

8

000

|

|

Итого

руб.

|

|

|

8

000

|

Каренда= 8 000 руб

К = Ксмр+ Кос+Каренда

К - Капитальные вложения

где  -

стоимость строительно-монтажных работ;

-

стоимость строительно-монтажных работ;  -

стоимость основных средств (машин, механизмов, оборудования, устройств и прочих

сооружений для реализации проекта), Каренда - стоимость аренды

техники

-

стоимость основных средств (машин, механизмов, оборудования, устройств и прочих

сооружений для реализации проекта), Каренда - стоимость аренды

техники

К = Ксмр+ Кос+Кпроч =

131 990+33 400+8 000 = 173 390 руб.

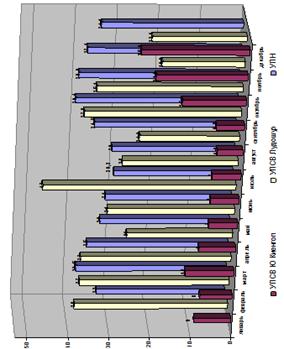

Рисунок 4.1 - Содержание нефти в сточных водах

на УПН "Киенгоп" за 2012 г

4.3 Расчет окупаемости мероприятия

При расчете окупаемости проекта используем

данные, которые показывают содержание нефти в сточной воде. Так как основное

преимущество смены обвязки технологического резервуара это сокращение выхода

нефти со сточными водами.

Количество нефти содержащейся в сточных водах за

2012 год (рисунок 4.1) составило 134,4 тонны или в стоимостном выражении при

цене нефти по внутрикорпоративным ценам в размере 10 873 руб./т. - 1 461 331,2

руб.

Одной из задач текущего проекта является

сокращение количества содержание нефти в сточной воде, что приведет к

экономической выгоде проекта.

После замены обвязки резервуара мы получим более

качественную подготовку сточных вод и уменьшение содержание количества нефти на

50%.

С существующей внутренней конструкцией РВС скорость

потока эмульсии составит 3,5м/с и капля нефти пройдёт путь в 52м за 15сек до

выкидного патрубка и будет находиться на высоте 0,3 м от него. С новой

внутренней обвязкой, скоростью потока эмульсии 0,6м/с капля пройдёт путь в 17м

за 28сек до выкидного патрубка и будет от выкидного коллектора на высоте 0,6 м,

вероятность уноса капли нефти по дренажу с водой сокращается в 2 раза.

Следовательно, можем считать, что содержание нефтепродуктов в сточной воде

после технологических РВС с новой обвязкой сократится на 50%.

На УПН "Киенгоп" в работе находятся 2

технологических резервуара № № 2,8. Проект на данный момент рассчитан на смену

обвязки одного резервуара, поэтому для дальнейших расчетов необходимо сократить

расчетное годовое содержания нефти в сточной воде в два раза.

Содержание нефти в сточной воде, проходящей

через один резервуар за год, составит:

,4 / 2 = 67,2 т/год

Кроме того при смене обвязки одного резервуара

содержание нефти в сточной воде сократиться на 50%. Следовательно к расчетам

принимаем 33,6 тонны нефти в год.

Стоимость дополнительно полученной нефти

составит:

Sдоп =

33,6 * 10 873 = 365 332,8 руб / год

Исходя из текущих данных дополнительно

полученного дохода, рассчитаем срок окупаемости проекта по формуле:

Ток = К/Sдоп

= 173 390 руб. / 365 332,8 руб. = 0,47 года = 5,64 месяца

Таким образом, капитальные вложения, которые

имели место при реконструкции резервуара, окупятся практически в течение

полугода.

5. Расчетный конструкторско-технологический

раздел

.1 Исходные данные и конструктивные решения

резервуара, основные расчетные положения

Стальной вертикальный цилиндрический резервуар

емкостью 5000 м3 .

Плотность нефти с = 900 кг/м3. Место

строительства - II

район по снеговому покрову, нормативная нагрузка s0

= 0,7 кПа. Материал резервуара - сталь С245 с Ry

= 240 МПа; сварка листов автоматическая проволокой Св-08Г2С. Избыточное

давление паров испаряющейся жидкости Pи

= 2 кПа, а вакуум - 0,25 кПа. Коэффициент надежности по назначению гn

= 1.

Номинальные размеры резервуара Н = 12 м и D

= 23 м; в типовом резервуаре объемом 5000 м3 конструктивные размеры

по высоте Н = 11920 мм, внутренний диаметр Do

= 22800 мм и наружный диаметр D

= 22818 мм (укладывается по длине окружности 12 листов длиной по 6 м).

Крыша резервуара запроектирована в виде щитов,

состоящих из листов толщиной t

= 2,5 мм, уложенных на каркасе из двутавров, швеллеров и уголков. Щиты

опираются на центровую трубчатую стойку и корпус резервуара.

Днище, расположенное на песчаном основании,

испытывает только сжатие от давления жидкости, поэтому толщина его листов

назначена по конструктивным соображениям t

= 5 мм. Диаметр днища Dв

= D + 90 мм = 22818 +

90 = 22908 мм (выступ днища за пределы стенки принят 50 мм). Максимальная

высота налива продукта 11,3м.

Конструкции резервуара емкостью менее 10 тыс. м3

относятся ко II классу

ответственности.

Стенка резервуара, являясь оболочкой вращения,

при действии асимметричной нагрузки находится в безмоментном состоянии, и

только в зонах краевого эффекта (в месте сопряжения стенок с днищем) имеет

место моментное напряженное состояние.

Под воздействием внутреннего давления Р в

тонкостенной оболочке возникают кольцевые и меридиональные напряжения Б1

и Б2.

Основной нагрузкой для стенки вертикального

цилиндрического резервуара является внутреннее давление Р как сумма

гидростатического давления паровоздушной среды.

При пустом резервуаре возможен отрыв корпуса

резервуара от основания под действием внутреннего избыточного давления и

ветрового воздействия. Для предупреждения отрыва по периметру резервуара предусмотрена

постановка анкерных устройств.

Вертикальный цилиндрический резервуар низкого

давления имеет коническую щитовую кровлю. Щитовую коническую кровлю применяют в

резервуарах низкого давления с внутренним избыточным давлением в газовой

подушке до 200 мм водного столба (2 кПа) и вакуум до 25 мм вод. ст. (0,25 МПа).

Коническая крыша состоит из жестких щитов,

покрытых стальной оболочкой и опирающихся на центральную стойку с кольцом, а по

периметру - на стенку корпуса. Каркас щитов выполнен из двутавра 30, швеллеров

8 и 6,5 и уголков 90х56х5,5. Листы кровли толщиной t

= 2,5 мм крепятся на каркас щита с напуском с одной стороны на ширину

нахлестки.

При расчете стационарной крыши резервуара

учитываются две комбинации нагрузок:

) расчетные нагрузки, действующие на покрытие

сверху вниз;

) расчетные нагрузки, действующие на покрытие

снизу вверх: внутреннее избыточное давление в паровоздушной сфере.

При расчете конической кровли несущие радиальные

балки щитов рассматривают как элементы, работающие на изгиб. Поперечные ребра

щитов рассчитаны по схеме простых балок, опирающихся на средние радиальные

балки.

5.2 Определение расчетных нагрузок

5.2.1 Гидростатическое давление

Высота уровня залива резервуара Н0 =

11,3 м, а с учетом избыточного давления Р0=2 кПа условная высота Н =

Н0 + Р0/с = 11,3 + 2/9 = 11,5 м. По высоте резервуара

стенка состоит из восьми поясов высотой по 1500 мм. Расчетное сечение каждого

пояса расположено на высоте 300 мм выше его нижней кромки, т.е. в сечении, где

не учитывается влияние кольцевых швов смежного пояса. Пояс стенки резервуара из

условия обеспечения прочности (по первой группе предельных состояний)

рассчитывается на гидростатическое давление, определяемое по формуле:

где  - коэффициент надежности по

нагрузке для гидростатического давления, равный 1,1.

- коэффициент надежности по

нагрузке для гидростатического давления, равный 1,1.

Определение давления на пояса стенки

сведено в табл.5.1.

Таблица 5.1 - Гидростатическое давление на

стенку резервуара

|

№

пояса

|

Расстояние

от верха резервуара

|

Значения

(х1-620) до расчетного уровня жидкости, мм

|

Внутреннее

давление на пояс  , кПаТолщина

листов пояса t,

мм , кПаТолщина

листов пояса t,

мм

|

|

|

до

низа пояса

|

до

расчетного уровня х1

|

|

|

|

|

8

|

1490

|

1190

|

570

|

5,643

|

6

|

|

7

|

2980

|

2680

|

2060

|

20,394

|

6

|

|

6

|

4470

|

4170

|

3550

|

35,145

|

6

|

|

5

|

5960

|

5660

|

4740

|

46,926

|

6

|

|

4

|

7450

|

7150

|

6530

|

64,647

|

6

|

|

3

|

8940

|

8640

|

8020

|

79,398

|

7

|

|

2

|

10430

|

10130

|

9510

|

94,149

|

8

|

|

1

|

11920

|

11620

|

11000

|

108,900

|

9

|

5.2.2 Внутреннее избыточное давление

паровоздушной среды

где  - коэффициент надежности по

нагрузке для внутреннего избыточного давления.

- коэффициент надежности по

нагрузке для внутреннего избыточного давления.

Снеговая нагрузка

Расчетная снеговая нагрузка на покрытие

где S0

- нормативное значение веса снегового покрова на 1 м2 горизонтальной

поверхности земли;

гf

= 1,6 т.к. отношение постоянной нагрузки к временной qn/pn

< 0,8

Вакуум

Стенка незаполненного резервуара может потерять

устойчивость под воздействием вертикальной нагрузки (веса кровли, снега,

вакуума Pv,

собственного веса вышележащей части стенки) и равномерного давления нормального

к боковой поверхности, создающего сжимающие усилия в кольцевом направлении

(вакуум Pv).

Расчетная нагрузка от вакуума

.3 Расчет элементов резервуара

Расчет стенки резервуара на прочность:

Расчет на прочность стенки резервуара,

находящейся в безмоментном напряженном состояние, выполнена по формуле:

где уx

и

уy

- нормальные напряжения в кольцевом и меридиональном направлениях;

гс - коэффициент условий работы,

равный для нижнего пояса - 0,7, для остальных поясов - 0,8;

Так как расчетное сопротивление сварного шва

встык растяжению для конструкций из стали С245 при автоматической,

полуавтоматической и ручной сварке с физическим контролем качества шва Rwy

=

Ry = 240 МПа расчет

производим по материалу стенки резервуара.

Расчетные напряжения принимаем:

Первый пояс (элемент 877)

Второй пояс (элемент 901)

Третий пояс (элемент 925)

Пояс 4 (элемент 949)

Аналогично выполнен расчет и других поясов.

Расчет поясов стенки сведен в табл. 5.2.

Таблица 5.2 - Расчет поясов стенки резервуара

|

Номер

пояса

|

1

|

2

|

3

|

4

|

5

|

6

|

7

|

8

|

|

Напряжения

в поясе у, МПа

|

81,3

|

159,2

|

143

|

116

|

89,6

|

65,3

|

40,4

|

15,2

|

Проверяем напряжения в нижнем поясе стенки

резервуара с учетом действия краевого момента Мк. Изгибающий момент

в месте сопряжения корпуса с плоским днищем при упругом защемлении стенки определяем

по формуле

где Р - внутреннее давление в месте сопряжения

корпуса с днищем

5.4 Расчет конструктивных элементов щитов

покрытия

Расчет конструкций покрытия производим на два

вида нагрузок: Нагрузка, направленная внутрь резервуара - собственный вес и

вакуум, снег; нагрузки, направленные наружу - избыточное давление.

Таблица 5.3 - Нагрузки, действующие сверху вниз,

кПа

|

Постоянная

|

|

|

листовой

настил t = 2,5 мм

|

78,5∙0,0025∙1,05

= 0,206

|

|

балки

(осредненно)

|

0,15∙1,05

= 0,157

|

|

вакуум

(разрежение)

|

0,25∙1,15

= 0,288

|

|

Итого

g = 0,65

|

|

временная

снеговая

|

Ps = 1,12

|

|

Всего

g + Ps = 1,77

|

5.4 Расчет

настила

Предельный относительный прогиб настила fu/l

= 1/150 = 1/no

Из условия заданного предельного прогиба

определяем отношение наибольшего пролета настила к его толщине l/t

по формуле, предложенной А.Л. Телояном.

где  - цилиндрическая жидкость;

- цилиндрическая жидкость;

При t

= 2,5 мм пролет настила допустим l

≤1037∙2,5

= 2592 мм.

По конструктивным соображениям расстояние между

ребрами принято 1,25 м.

.5 Расчет поперечных ребер щита

Максимальный расчетный пролет ребра принят l

= 2,67 м; равномерно распределенная нагрузка при шаге поперечных ребер b

= 1,25 м составит:

Изгибающий момент, как в свободно опертой балке:

Требуемый момент сопротивления сечения

составляет:

По сортаменту принят [ 8, Wx

= 22,4 см3, Jx

= 89,4 см4]

Относительный прогиб ребра составляет:

где qn

= 1,296∙1,25 = 1,62 кН/м

Ребро пролетом l

= 2,01 м

По сортаменту принят швеллер 6,5 , Wx

= 15 см3.

Все остальные ребра с пролетом меньше 2 м

приняты так же.

.5 Расчет продольной балки щита

Пролет балки при свободном опирании на стенку

резервуара и оголовок (зонт) трубчатой стойки равен 10 м. Сечение балки I

30 (А = 46,5 см2, Wx

=472

см3).С учетом упругого защемления на опорах максимальный изгибающий

момент от вертикальных нагрузок составляет М = 27,11 кНм при осевой

растягивающей силе N = 10,07 кН.

Напряжения в балке проверяем как во

внецентренно-растянутом элементе по формуле

Расчет элементов покрытия на вторую

комбинацию нагрузок (избыточное давление изнутри резервуара наружу) производим

на комбинацию усилий М = - 34,54 кНм и N = 50,96 кН.

Максимальный прогиб продольной балки от

нормативных нагрузок составляет:

что меньше предельного прогиба

Повышенная несущая способность продольной балки

щита покрытия объясняется учетом пространственной работы системы с включением в

работу настила.

.6 Расчет центральной стойки

Расчет центральной стойки производим на

центрально приложенную осевую силу.

По конструктивным соображениям, с учетом опирания

щитов покрытия и использования стойки для рулонирования элементов резервуара

принята стойка из труб диаметром 426 мм со стенкой толщиной 7 мм по ГОСТ

10704-91 [2], А = 92,1 см2, радиус инерции сечения i

=14,8 см, сталь ст20сп по ГОСТ 8731-87 [3], Ry

=225 МПа

Гибкость стойки  По таблице

находим ц =0,689.

По таблице

находим ц =0,689.

Предельное усилие, которое может

воспринять стойка при сжатии осевой силой:

что значительно больше расчетного усилия.

Оголовок (зонт) и база стойки запроектированы

одинакового диаметра 2660 мм с расчетом возможности ее использования для

рулонирования стеки или отправочной части днища резервуара на

заводе-изготовителе.

.7 Проверка устойчивости положения покрытия при

действии избыточного давления Ро = 2 кПа

Общий вес покрытия и стойки без учета временной

нагрузки составляет 247,5 кН.

Усилие изнутри резервуара вверх при Ро

= 2 кПа составит:

Так как Ne

= 940 кН > N = 247,5 кН

проектом предусмотрено крепление щитов покрытия к каркасу и стойке резервуара.

Окаймляющие щиты уголки привариваются к каркасу угловыми швами с катетом Кf

= 6 мм, а к оголовку (зонту) стойки каждый щит закрепляется временным болтом

М16 с последующей приваркой его к кольцу стойки. Обшивки смежных щитов покрытия

соединяются на монтаже по всей длине угловыми швами Кf

= 25 мм.

Общая нагрузка от веса резервуара без учета

нагрузки от веса днища Jc

= 722,8 кН.

Усилие, отрывающее корпус от днища:

Проверяем напряжения в швах, прикрепляющих

нижний пояс стенки к днищу, при действии усилия отрыва:

где

Rwf - расчетное

сопротивление угловых швов срезу (условному) по металлу шва.

вf = 0,7 -

коэффициент для ручной сварки, принимаемый по таблице.

Стойка приваривается к днищу по

контуру опорного кольца.

Пригрузка стойки производится путем

обетонирования ее по контуру опорного ребра на высоту 1,5 м. Объем бетона 8,3 м3,

вес пригруза 19,3 т.

.8 Проверка устойчивости корпуса резервуара при

совместном действии вертикальных и горизонтальных (боковых) сжимающих усилий

где у1 и у2 -

соответственно абсолютные значения расчетных продольных и кольцевого сжимающих

напряжений;

уcr1

и уcr2

-

соответственно критические напряжения при раздельном равномерном действии

осевого и радиального сжатия;

гс = 1.

Проверяем устойчивость формы резервуара для

четвертого пояса, где t

= 6 мм.

Продольное и кольцевое сжимающие напряжения от

постоянной, снеговой нагрузок и вакуума (загружения 1, 4, 5) соответственно

равны у1 = 1,41 МПа и у2 = 0,5 МПа.

Определяем критические напряжения. При

равномерном сжатии вдоль образующей цилиндрической оболочки уcr1

принимается равной меньшей из величин.

При r/t

= 1140/0,6 = 1900 > 300 коэффициент ш не учитывается, а коэффициент: с = 0,066

(по интерполяции).

Тогда

При Н/r = 12/11,4 =

1,05 уcr2 определяем

по формуле:

Проверяем устойчивость по формуле:

т.е. устойчивость корпуса

обеспечена.

5.9 Теоретические расчеты характеристик работы

внутренней обвязки технологических РВС

Формула Стокса (капля нефти Ø

0,5 мм):

Скорость потока (существующая обвязка):

Скорость потока (предлагаемая

обвязка):

сточный