Удосконалення технологічних та конструктивних параметрів високошвидкісної розливки сталі на сортових МБЛЗ

Вступ

Останні роки в Україні намітилися

тенденції щодо всебічної модернізації сталеплавильного комплексу. Орієнтуючись

на передовий світовий досвід одними з основних шляхів ефективного переозброєння

галузі можуть бути впровадження передових схем позапічної обробки сталі і

установок безперервного розливання. Частка сталі, яка розливається на МБЛЗ,

складає більше 50% і з кожним роком збільшується.

Робота присвячена збільшенню

продуктивності сортовий МБЛЗ, за рахунок застосування установки локального

обтиску в кінці зони вторинного охолодження (ЗВО).

Для дослідження впливу різних

технологічних параметрів МНЛЗ розроблено математичну модель теплообміну на

основі чисельного рішення двомірного диференціального рівняння теплопровідності

при граничних умовах 3 роду. За допомогою математичної моделі затвердіння

безперервнолитого злитка проведено дослідження впливу швидкості розливання і

параметрів ЗВО на продуктивність МБЛЗ.

1. АНАЛІТИЧНА ЧАСТИНА

.1 Основні розробки, пов'язані з

МБЛЗ

Аналізуючи літературні джерела,

пов'язані з підвищенням ефективності безперервного розливання і освоєнням нових

МБЛЗ і технологічних процесів можна відзначити, що в основному роботи

спрямовані на прогнозування раціональних режимів вторинного охолодження злитків

при безперервному литті; оптимізація параметрів роботи МБЛЗ; збільшення

продуктивності МБЛЗ і т.д.

У статті [1] основною метою є

порівняння результатів, одержуваних на слябових заготовках при використанні

двох випробуваних варіантів перемішування рідкої сталі в кристалізаторі МБЛЗ, а

також витрат для реалізації на практиці порівнюваних варіантів.

У статті [2] відбувається поділ зони

вторинного охолодження на під зони. Визначається витрата охолоджуючої води по

кожній під зоні.

У статті [3] запропоновано

розрахунковий метод оцінки ступеня впливу внутрішнього охолодження роликів на

сумарну величину тепловідведення від слябової заготовки.

У статті [4] наведено огляд основних

напрямків вдосконалення конструкцій машин безперервного лиття слябів і

технології виробництва.

У статті [5] розглянуто локальну

деформацію злитка в двох перпендикулярних напрямах в площині, перпендикулярній

подовжній осі заготовки, і відділення заготовки від злитка.

У статті [6] представлено результати

аналізу особливостей технології безперервного розливання сталі в слябові

заготовки, а також запропоновані розрахункові формули для оцінки раціональної

швидкості витягування заготовки і конусності кристалізатора.

У статті [7] описано подання трубних

марок сталі в кристалізатор з проміжного ковша з перегріванням над температурою

ліквідуса, витягування заготовки з кристалізатора зі змінною швидкістю і

охолодження заготовки в зоні вторинного охолодження (ЗВО).

У статті [8] охарактеризовано

виконаний ряд експериментів на МБЛЗ з кутом напряму водоповітряних струменів,

розподілом потоків води і з розміром водяних крапель.

У статті [9] розглянуто спосіб

охолодження злитка розпиленим охолоджувачем, зміна питомих витрат охолоджувача

уздовж ЗВО залежно від швидкості витягування злитка і регулювання інтенсивності

охолодження злитка шляхом циклічного подання охолоджувача.

У статті [10] підтверджено, що для

ряда марок сталей швидкість розливання можна збільшувати на 30% інтенсивнішим

охолодженням без ризику виникнення поверхневих тріщин.

У статті [11] розв'язана проблема

зміни швидкості і температури розливання, які можуть призводити до значних

відхилень в температурі поверхні в умовах контролю ЗВО.

. Основні типи МБЛЗ і їх

класифікація

Конструкційне оформлення МБЛЗ

постійно розвивається і вдосконалюється протягом усього періоду їх застосування

в промисловості. Основні конструктивні та технологічні рішення зазвичай

спрямовані на підвищення продуктивності МБЛЗ, її компактності, забезпечення

високої якості заготовки, зниження трудомісткості процесу, зменшення

енерговитрат і підвищення забезпеченості автоматичними системами управління.

Найбільш важливими питаннями при цьому є раціональна конфігурація, розташування

і протяжність головної технологічній осі, профіль поперечного перерізу

заготовки, суміщення дискретного характеру подачі стали від плавильного

агрегату з безперервною роботою МБЛЗ і т.п.

Спочатку (50-і 60-і роки минулого

сторіччя) МБЛЗ мали вертикальну архітектуру (вертикальна МБЛЗ рисунок 1.1а),

включаючи ділянку порізки заготовки на мірні довжини.

Переваги таких МБЛЗ полягають в

тому, що всі процеси формування заготовки відбуваються у вертикальній площині

(так само, як і у злитка). Це забезпечує отримання високої якості внутрішньої

структури заготовки і спрощує конструкцію машини в цілому.

Тим часом вертикальні МБЛЗ мають

достатньо серйозні обмеження по швидкості розливання, оскільки її підвищення

передбачає збільшення технологічної довжини машини і суттєве подорожчання

обладнання. Однак розвиток киснево-конвертерного процесу зумовило суттєве

збільшення питомої продуктивності конвертерів як за рахунок зменшення циклу

плавки, так і за рахунок підвищення її маси. Тому розвиток конструкції МБЛЗ в

цей період характеризується прагненням підвищити їх продуктивність за рахунок

збільшення швидкості розливання і кількості струмків. Це зумовило той факт, що

більш пізні конструкції вертикальних МБЛЗ передбачали загин заготовки після її

затвердіння (рисунок 1.1 б) і порізку заготовки при її розташуванні в

горизонтальній площині. Загин заготовки при цьому здійснювався як за

однокрапкового, так і по многоточечной схемами. Істотною перевагою таких машин

є поліпшення умов видачі заготовки на холодильник. В даний час вертикальні МБЛЗ

використовуються досить рідко і в основному для отримання високоякісного блюма

і сляба.

Рисунок 1.1 - Основні

типи вертикальних МБЛЗ: а - вертикальна, б - вертикальна з вигином МБЛЗ

У 70-і і 80-і роки минулого сторіччя

найбільшого поширення при розливанні стали отримали МБЛЗ радіального типу

(рисунок 1.2).

Рисунок 1.2 - МБЛЗ радіального типу

Конструктивною особливістю таких

машин є наявність кристалізатора певного радіусу (відповідає базовому радіусу

МБЛЗ Ro), що забезпечує отримання радіальної технологічної лінії. Після

затвердіння заготовки здійснюється її розгин та видача готової заготовки на

холодильник в горизонтальній площині.

.2 Відділення МБЛЗ

електросталеплавильного комплексу (ЕСПК) Інтерпайп Сталь

.2.1 Технічна характеристика

устаткування МБЛЗ

На ділянці розливання сталі

встановлені МБЛЗ №1 радіального типу з базовим радіусом 12 м, призначена для

відливання круглих заготовок діаметром 150 мм, 170 мм, 210 мм, 250 мм, 290 мм і

МБЛЗ №2 радіального типу з базовим радіусом 12 м, призначена для відливання

круглих заготовок діаметром 385 мм, 410 мм, 450 мм, 470 мм [24].

МБЛЗ №1, 2 працюють в єдиному

технологічному комплексі «Дугова електросталеплавильна піч (ДСП) - установка

ківш-піч (УКП) - вакууматор - МБЛЗ».

МБЛЗ №1, 2 обладнані

водоохолоджуваними кристалізаторами з мідними конусними гільзами завдовжки 780

мм. В процесі розливання сталі кристалізатори здійснюють зворотно-поступальний

рух з амплітудою гойдання 1,5-8,0 мм і частотою гойдання, автоматично

регульованою залежно від швидкості витягування заготовок.

Підтримка рівня металу в кристалізаторах

на МБЛЗ №1, 2 робиться за допомогою радіометричної системи.

Вторинне охолодження заготовок на

МБЛЗ №1, 2 робиться за допомогою водоповітряної системи форсунки охолодження.

Система включає 4 для МБЛЗ №1 і 3 для МБЛЗ №2 секції охолодження, що складаються

із стояків, оснащених кругло-факельними форсунками.

Витягування заготовок здійснюється

тягнуче-правильними агрегатами (ТПА) з індивідуальними приводами на кожен

струмок.

Різання заготовок виконується

машинами газового різання (МГР), встановленими на рухливій каретці.

Основні характеристики МБЛЗ [25]:

- число струмків - 5/6;

- радіус установки -

12 м;

- радіус розгинання -

12 м, 23 м;

- відстань між

струмками - 1500 мм;

- металургійна

довжина - 33 м;

- перерізи відлитих

заготовок - Ø150,

Ø170,

Ø210,

Ø250,

Ø290;

- місткість ковша і

час - 160 т - 50 хв.;

- опора ковша -

підйомно-поворотний стенд;

- візок промковша -

підйомна консоль;

- місткість промковша

- 31 т;

- рівень сталі в

промковші - 800 мм;

- форма промковша -

трикутна;

- регулювання потоку

з промковша - електромеханічний стопорний стержень;

- захист потоку сталі

- занурювальний захисний кожух;

- трубка

кристалізатора - зігнута, довжина 780 мм;

- мастило

кристалізатора - порошкове;

- регулювання рівня в

кристалізаторі - радіоактивний Со60;

- електромагнітна

мішалка - зовнішня мішалка для кристалізатора;

- механізм гойдання -

гідравлічний;

- система вторинного

охолодження - 1 зона: опорні ролики, тільки вода; 2, 3,4 зони: система

водоповітряного туману;

- витяжні парасольки

- бетонні перед системою водопостачання;

- правка - двох

роликові модулі, 5 модулів на струмок;

- діапазон швидкості

витягу - 0,30-6,0 м/хв.;

- різання блюмів -

кисневий різак;

- довжина різання -

6-11,7 м;

- тип приманки -

жорстка;

- транспортування

блюмів - бічний ланцюговий шлеппер;

- зона випуску -

холодильник з крокуючими балками, рольганг, що відводить, з штовхальником.

.3 Відділення МБЛЗ Дніпровського

металургійного комбінату ім. Дзержинського (ДМКД)

.3.1 Технічна характеристика

устаткування МБЛЗ

Поздовжній розріз лінії МБЛЗ

Дніпровського металургійного комбінату ім. Дзержинського представлений на

рисунку 1.1.

Технологічне обладнання МБЛЗ умовно

поділяється на чотири ділянки.

- Обладнання розливного

майданчика включає:

) стенд розливний;

2) візки ковшів;

) промковш.

Рис. 1.3 - Поздовжній розріз лінії

МБЛЗ Дніпровського металургійного комбінату ім. Дзержинського: 1 -

сталерозливний ківш; 2 - проміжний ківш, 3 - кристалізатор; 4 - зона вторинного

охолодження; 5 - тягне-правильна машина; 6 - парковка затравки; 7 - машина

газового різання.

Обладнання кристалізатора і ЗВО

знаходяться в бункері вторинного охолодження. До складу цього обладнання

входять:

) кристалізатор;

2) механізм гойдання

кристалізатора;

) роликові секції з

колекторами системи водоповітряного охолодження.

Склад третьої зони:

а) секції підтримуючих роликів;

б) тягнучі кліття;

в) правильний пристрій;

г) пристрій для відділення затравки;

д) обладнання для аварійного різання

злитку за тягнучою кліттю;

е) пристрої для вимірювання температури

поверхні злитка.

- Рольганг МБЛЗ з вимірювальним

роликом.

Для всіх механізмів МБЛЗ передбачено

ручне дистанційне управління, а для основних технологічних механізмів кожного

струмка також і автоматичне керування.

На семиручйовій МБЛЗ розливання передбачено

серіями з 22-х плавок.

Семиручйова машина безперервного

лиття заготовок розрахована на виробництво близько 1,5-1,6 млн. т заготовок на

рік.

Розміри перетину:

а) 130-210 мм (заготовки квадратного

перетину);

б) 150-210 мм (заготовки круглого

перерізу).

Довжина заготовки: від 6 м до 12 м.

Машина призначена для розливання

заготовок наступних перетинів: 130x 130 мм, 150x 150 мм, 160x160 мм, 200х200,

210х210 мм, коло діаметром 150, 160, 180, 200 і 210 мм.

Основні виробничі параметри

семиручйової МБЛЗ:

- розмір плавки - в середньому

250 т;

- технологія виплавки

сталі - кисневий конвертер;

- час циклу кисневого

конвертера - 40-45 хв.;

- радіус машини -

9000 мм;

- відстань між

центрами струмків - 1100 мм;

- режим розливання:

- швидкість

розливання для перетину заготовки: 130x130 мм - 4,0 м/хв.;

- швидкість машини -

забезпечується механізмами;

- швидкість

розливання 0-6 м/хв.;

- швидкість введення

затравки - максимальна 6,0 м/хв.;

- відвідний рольганг

- максимальна швидкість 40 м/хв.;

- відмітка розливної

площадки + 11,600 мм;

- відмітка рольганга

+ 2,400 мм;

- металургійна

довжина - близько 30 м.

1.3.2 Розливання сталі на МБЛЗ

Вміст хімічних елементів в рідкій

сталі повинен відповідати вимогам діючих стандартів з обмеженням вмісту S і Р

по всіх марках сталей не більше 0,025% і 0,015% відповідно. Різниця у змісті С

і Mn в суміжних плавках даної марки сталі при серійному розливанні не повинна

бути більше 0,04% і 0,15% відповідно.

Процедура початку розливання:

а) встановити стальківш на

поворотний стенд і накрити кришкою;

б) повернути ківш у положення

розливання;

в) встановити промківш по центру над

кристалізатором;

г) відкрити шиберний затвор сталь

ковша.

Якщо після відкриття шиберного

затвора і видалення засипки з каналу склянки метал не випливає - шибер стальковша

закрити, від'єднати захисну трубу і маніпулятором відвести в резервну позицію.

Потім повністю відкрити шиберний затвор і пропалити киснем канал ковшової

склянки до появи металу.

д) наповнити промківш до рівня 20 т.

Після досягнення в промковші маси металу 20 т прикрити до мінімуму шибер

стальковша і зробити замір температури металу в промковші. При достатній

температурі зробити витримку не менше 2 хв. з подальшим вимірюванням

температури металу в промковші. Перед початком розливання температура поверхні

футерування промковша має бути в межах 1100-1200°С.

Рекомендована черговість запуску

струмків - від крайніх до середнього.

Після запуску всіх струмків зробити

повне наповнення промковша і покрити поверхню металу утеплювальною сумішшю.

Для підвищення стійкості футеровки

промковша допускається виробляти присадку магнезитового порошку на поверхню

металу в промковші. Присадку магнезитового порошку виробляти по 2 рази на

кожній плавці - після виливки 80 і 200 т.

По мірі просування заготовки по

секціях ЗВО включають подачу води на вторинне охолодження.

.3.3 Короткий опис технологічного

процесу

Розплавлена сталь зі стальковша

подається в промківш МБЛЗ, який служить в якості розподільної ємності і

резервуара для видалення неметалевих включень з рідкої сталі [23].

Промківш транспортується на

спеціальному візку. Сталь виливається з ковша в промківш. Потік сталі

регулюється шиберним затвором ковша. Рівень сталі в промковші слід підтримувати

постійним. Крім того, візок оснащений гідромеханічним приводом для переміщення.

Чотири циліндра використовуються для руху промковша по горизонталі, а два

регулюючих циліндра служать для центрування погружної склянки промковша

відповідно до центра кристалізатора.

Потік сталі з промковша в

кристалізатор надходить через занурювальну склянку зі стопором, або через

стакан-дозатор у разі розливання відкритим струменем.

У кристалізаторі встановлений

радіометричний датчик рівня. За допомогою безперервного сигналу рівня

контролери автоматично регулюють рівень сталі в кристалізаторі.

Рідка сталь розливається в

водоохолоджуваний мідний кристалізатор. Первинна кристалізація починається

безпосередньо на поверхні водоохолоджуваного мідного кристалізатора, що має

достатню довжину, щоб товщина твердої кірки дозволяла утримувати розташовану

всередині рідку сталь після мідного кристалізатора. Охолодження кристалізатора

здійснюється по замкнутому контуру. Щоб уникнути відкладень на холодній стороні

гільзи кристалізатора, зниження теплового потоку від заготовки, а також

перегріву і деформації мідної гільзи, первинне охолодження здійснюється

спеціально підготовленою водою.

Щоб запобігти підвисання

кристалізуючої кірки до мідного кристалізатору, передбачено синусоїдальні, або

не синусоїдальні хитання кристалізатора. Крім того, розливний порошок (масло в

разі розливання відкритим струменем) подається на внутрішню (гарячу) поверхню

гільзи кристалізатора, що дозволяє знизити тертя при витягуванні і поліпшити

якість поверхні.

Пристрій хитання кристалізатора має

гідравлічний привід від гідроциліндра. Відношення швидкості в кристалізаторі і

амплітуди до швидкості розливання має істотне значення для формування поверхні

заготовки.

Щоб почати розливку, затравки

потрібно ввести в кристалізатор і ущільнити зазор між запалом і гільзою

кристалізатора, щоб перша порція сталі, розлита в кристалізатор, застигла і

могла бути витягнута. На головку затравки встановлюється спеціальна

«заморозка».

В ході розливання злиток виходить з

криволінійного кристалізатора. Дугоподібна заготовка направляється опорними

роликами кристалізатора, потім роликами 1-го, 2-го і 3-го напрямних сегментів

вниз до тягнучих роликів.

Протягом часу, коли злиток

знаходиться на напрямних сегментах, він охолоджується прямим розпиленням води

на певній ділянці. Подача охолоджуючої води регулюється окремо по кожній зоні

охолодження. Таким чином, досягається контрольований стан для затвердіння

злитка.

Три тягнучих-правильних ролика

призначені для витягування і редагування заготовки, при цьому тягнучі ролики

притискаються до нижніх роликів.

Порізка злитку на необхідні довжини

здійснюється автоматичною машиною газового різання. Потім по рольгангу

заготовки транспортуються на поперечний передавальний пристрій.

На ділянці передавального пристрою

заготовки піднімаються і транспортуються поперечним передавальним пристроєм на

холодильник з механізмом кантування.

Наприкінці холодильника є приймальна

решітка, з якої заготовки забираються краном.

Після закінчення операції розливання

машина буде готова до наступного розливання. Для цього запал вставляється в

кристалізатор знизу шляхом опускання сегмента затравки на кліті тягнучих

роликів. Потім за допомогою тягнучих роликів запал подається вгору до

кристалізатора.

Основним недоліком існуючих МБЛЗ є

низька продуктивність, що зумовлена низькою швидкістю розливання. Робота

присвячена збільшенню продуктивності сортової МНЛЗ, за рахунок встановлення

установки локального обтиску в кінці зони вторичного охлаждения (ЗВО).

Для дослідження впливу різних

технологічних параметрів МБЛЗ розроблено математичну модель теплообміну на

основі чисельного рішення двомірного диференціального рівняння теплопровідності

при граничних умовах 3 роду. За допомогою математичної моделі затвердіння

безперервнолитого злитка проведено дослідження впливу марки сталі, швидкості

розливання і параметрів ЗВО на продуктивність МБЛЗ. Отримані результати можна

використовувати на практиці при удосконаленні існуючих МБЛЗ різних типів.

2. ОСНОВНА ЧАСТИНА

.1 Вибір розрахункової моделі

процесу кристалізації

У процесі формування злитка виникає

гетерогенна система з твердої і рідкої фаз, між якими знаходиться двофазна

область, що називається зоною кристалізації. Затвердіння сплавів відбувається в

інтервалі температур ліквідуса (tL) і солідуса (tS),

обумовлених діаграмами стану Fe-C. В межах двохфазної зони виділяється

схована теплота фазового переходу Lk. Вона визначає величину енергії, яку

потрібно відвести від одиниці розплаву для переведення його з рідкого стану у

твердий.

Інтервал кристалізації зростає зі

збільшенням вмісту вуглецю і залежить від ступеня нерівномірності процесу

кристалізації. Температура, при якій починається процес кристалізації, зазвичай

збігається з температурою ліквідусу. В результаті відведення тепла в зоні

кристалізації утворюються кристали металу, які в залежності від швидкості

охолодження можуть мати стовпчасту, голчасту, або дендритну будову, а також

мати вигляд окремих дрібних частинок.

Допущення, прийняті під час вибору

розрахункової моделі процесу кристалізації:

- в початкові момент часу злиток

складається з рідкої фази. Температура рідкої сталі на 10÷300С

більше, ніж температура ліквідус;

- перенесення теплоти

в злитку відбувається тільки теплопровідністю;

- теплофізичні

властивості твердої і рідкої фаз приймаються однаковими і незалежними від

температури;

- в інтервалі

температур tL÷tS

відбувається перехід розплаву з рідкої фази в тверду;

- теплообмін на

поверхні злитка відбувається за законом Ньютона з постійним коефіцієнтом

тепловіддачі на кожній ділянці МБЛЗ;

- процес розрахунку

охолодження злитка закінчується на ділянці газокисневого різання.

.2 Математична постановка задачі

У зв’язку з симетрією температурного

поля охолоджуваного злитка розглядаємо ділянку, яка представляє собою 1/4

частину всього перетину злитка.

Для прийнятої фізичної моделі

процесу записуємо наступну математичну постановку задачі, яка включає в себе

рівняння теплопровідності, граничні умови і початкові умови.

Загальний вид рівняння

теплопровідності, після введення, описаних вище допущень, для прямокутної

області має вигляд

(2.1)

(2.1)

де t - температура,0С;

х, y - координати, м;

τ

- час, с;

ρ

- густина, кг/м3;

λ

- теплопровідність, Вт/(м·К);

С - теплоємність, Дж/(кг·К), що

визначається як

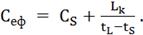

(2.2)

(2.2)

де СS - питома

теплоємність сталі, Дж/(кг·К);

Сеф - теплоємність

двофазної зони, Дж/(кг·К), яка розраховується як

(2.3)

(2.3)

де Lk - теплота

кристалізації, Дж∕кг.

Граничні умови:

- умова адіабати на осі симетрії:

) у напрямку «х»

(2.4)

(2.4)

) у напрямку «у»

- умова конвективного теплообміну

з охолоджувальною рідиною на поверхні злитку по закону Ньютона:

) у напрямку «х»

(2.6)

(2.6)

) у напрямку «у»

(2.7)

(2.7)

де αk

- коефіцієнт тепловіддачі у зоні nz, Вт/(м2·К); nz = 1, 2, ... ,

nzvo+3;+3 - загальна кількість зон теплообміну вздовж осі МБЛЗ;ohl -

температура охолоджуючої рідини, 0С;х, Ry -

розміри поперечного перерізу 1/4 частини всього перетину злитка, м.

Початкові умови

(2.8)

(2.8)

Відповідно з розробленою

математичною моделлю було проведено розрахунок параметрів теплообміну на

поверхні злитка на основних ділянках: в кристалізаторі, в ЗВО та на повітрі.

.2.1 Теплообмін між злитком та

кристалізатором

Перша ділянка - nz = 1, представляє

зону безпосередньо контакту затверділої кірки і стінок кристалізатора.

Коефіцієнт тепловіддачі на цій

ділянці знаходимо за формулою[самой]

,

(2.9)

,

(2.9)

де φ

- відносна площа контакту, яка змінюється від 0,35 на рівні дзеркала до 0,11 на

виході з кристалізатора [15];

αконт

- коефіцієнт тепловіддачі при контакті злитка зі стінками кристалізатора, який

розраховується за формулою, Вт/(м2·К)

(2.10)

(2.10)

де P - зовнішній тиск, під дією

якого забезпечується контакт між злитком та стінками кристалізатора, який

розраховується за формулою, Па

(2.11)

(2.11)

де ρж

- густина рідкої сталі, кг⁄м3;= 9,81 - прискорення вільного

падіння, Н⁄кг;- висота стовпа рідкої сталі, м;

- приведений

коефіцієнт теплопровідності, який розраховується за формулою, Вт/(м·К).

- приведений

коефіцієнт теплопровідності, який розраховується за формулою, Вт/(м·К).

(2.12)

(2.12)

де λ1

та λ2

- коефіцієнти теплопровідності контактуючих тіл (злитка та стінки

кристалізатора), λ1

= 30 Вт/(м·К), λ2

= 349 Вт/(м·К);

σв

- межа міцності сталі (в роботі прийнято σв

=  Па);

Па);

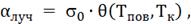

αлуч

- коефіцієнт тепловіддачі випромінюванням, який розраховується за формулою

(2.13)

(2.13)

де s0

- коефіцієнт випромінювання абсолютно чорного тіла (σ0

= 5,67·10-8 Вт⁄(м2·К4));

Ө(ТЗ, ТК)

- температурний коефіцієнт, залежний від Тпов та ТК, який

знаходимо за формулою

(2.14)

(2.14)

де Тпов - температура

поверхні злитка, К; ТК - температура поверхні стінки кристалізатора,

К.

.2.2 Теплообмін в зоні вторинного

охолодження

Зона вторинного охолодження - друга

ділянка теплообміну. Вона складається із nzvo зон.

На цій ділянці коефіцієнт

тепловіддачі залежить від питомої витрати води, що йде на охолодження злитка та

температури поверхні

(2.15)

(2.15)

де b0, b1 -

постійні коефіцієнти, отримані нами шляхом обробки експериментальних даних

роботи [13]:

b0 = 75 Вт⁄(м2·К), b1 = 62,5 Вт·год⁄(м3·К);-

питома витрата води, м3/(м2·год).

.2.3 Теплообмін на повітрі

Охолодження на повітрі - третя

ділянка теплообміну, яка включає в себе 2 зони теплообміну.

Коефіцієнт тепловіддачі на повітрі

розраховується за формулою

(2.16)

(2.16)

де eм

- ступінь чорноти матеріалу, eм

= 0,8;

Тпов - температура

поверхні сталевого злитка, К;

Тнавк - температура

навколишнього середовища. В роботі прийнято тнавк = 273 К.

.3 Рішення задачі

Для вирішення задачі

теплопровідності будемо використовувати метод кінцевих різниць. У розрахунковій

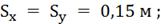

області (рис. 2.1) вводимо рівномірну вузлову сітку, яка приведена на рис. 2.2.

x,

Ry - розміри області; Sx, Sу - розміри

поперечного перерізу злитка.

x,

Ry - розміри області; Sx, Sу - розміри

поперечного перерізу злитка.

Рис. 2.1 - Схема прямокутного

перерізу злитка з виділеною розрахунковою областю

Рис. 2.2 - Схема різницевої сітки в

розрахунковій області

Координати розрахункової області

де:

де ∆х - крок по координаті х;

∆у - крок по координаті у;

∆τ

- крок за часом.

Далі переходимо від безперервної

функції t(х, у, τ)

до її дискретного аналога

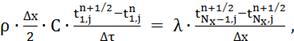

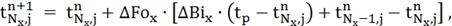

Апроксимація диференційного рівняння

кінцевими різницями проводимо по локально одномірній неявній схемі. У

відповідності з локально-одномірною схемою загальне рівняння теплопровідності в

кінцевих різницях поділяється на два рівняння: у напрямку «х» та «у». Різницеві

рівняння для внутрішнього вузла з координатами і, j приймають вид:

- у напрямку «х»

(2.17)

(2.17)

де і = 2, 3, … , Nх-1; j

= 1, 2, … , Ny;

- у напрямку «у»

(2.18)

(2.18)

де j = 2, 3, … , Ny-1; і

= 1, 2, … , Nx.

(2.19)

(2.19)

Граничну умову на осі злитка

апроксимуємо центральними різницями (умова симетрії) при αk

= 0:

- у напрямку «х»

(2.20)

(2.20)

- у напрямку «у»

(2.21)

(2.21)

Для апроксимації рівняння

теплопровідності на поверхні злитка застосовуємо метод контрольних об’ємів.

Схема поверхневих вузлів приведена на рис. 2.3.

Рис. 2.3 - Схема поверхневих вузлів

Виділяємо контрольний об¢єм

шириною ∆х⁄2 та висотою ∆у∕2 всередину від поверхні

злитка і записуємо для нього рівняння теплового балансу:

- у напрямку «х»

(2.22)

(2.22)

- у напрямку «у»

(2.23)

(2.23)

Початкові умови в дискретній формі

приймають вид

(2.24)

(2.24)

де і = 1, 2, … , Nx; j =

1, 2, … , Ny.

Використовуємо неявну схему, так як

вона не має умови стійкості та може бути стійкою при будь-яких відношеннях

кроків за часом та у просторі. Рівняння вузлів різницевої сітки можуть бути

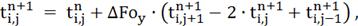

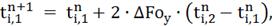

приведені в наступному вигляді:

- у напрямку «х»:

) для внутрішніх вузлів

(2.25)

(2.25)

де і = 2, 3, … , Nx-1;

) для центральних вузлів

(2.26)

(2.26)

) для вузлів на поверхні

(2.27)

(2.27)

де j = 1, 2, 3, … , Ny;

- у напрямку «у»:

) для внутрішніх вузлів

(2.28)

(2.28)

де j = 2,3, … , Ny-1;

) для центральних вузлів

(2.29)

(2.29)

) для вузлів на поверхні

(2.30)

(2.30)

де ∆Fo - сітковий критерій Фур¢є,

який розраховуємо за формулою:

- у напрямку «х»

(2.31)

(2.31)

- у напрямку «у»

(2.32)

(2.32)

∆Bi - сітковий критерій Біо,

який на кожній ділянці теплообміну «nz» розраховується як:

- у напрямку «х»

(2.33)

(2.33)

- у напрямку «у»

(2.34)

(2.34)

Розрахунок процесу охолодження

злитка на повітрі закінчується при досягненні злитком пристрою газокисневого

різання (ГКР).

.2.4 Розрахунок затвердіння

заготовки

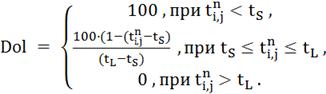

Доля твердої фази в кожній точці

простору розраховуватиметься із умови:

(2.35)

(2.35)

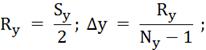

Розрахунок товщини твердої кірки

- у напрямку «х»

(2.36)

(2.36)

де  -

товщина рідкої фази, м.

-

товщина рідкої фази, м.

(2.37)

(2.37)

де і = 2, 3, … , Nх.

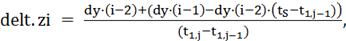

- у напрямку «у»

(2.38)

(2.38)

(2.39)

(2.39)

де j = 2, 3, …, Ny.

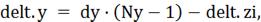

Доля твердої фази

у злитку:

(2.40)

(2.40)

де  -

менший з габаритних розмірів злитка, м; delt

- товщина твердої кірки у тому напрямку, м.

-

менший з габаритних розмірів злитка, м; delt

- товщина твердої кірки у тому напрямку, м.

.4 Приклад розрахунку по

математичній моделі

Вихідні дані:

- склад сталі 40 [14]:

С = 0,415%;

Мn = 0,643%;= 0,11%;= 0,029%;=

0,031%.

- температура початкового

перегріву сталі: ∆tпер = 100С;

- розміри поперечного перерізу

злитка:

- число вузлів:

- металургійна довжина: Lобщ

= 31 м;

- висота кристалізатора:

Hkr = 0,85 м;

- довжина зони

охолодження злитка на повітрі: Lwozd = 25,5 м;

- швидкість

витягування злитка: Wp = 3,3 м/хв;

Питома витрата води на ЗВО для

охолодження заготовок визначена по заводським даним з умов експлуатації

сортової МБЛЗ (таблиця 2.1)

Таблиця

2.1

Витрата води на охолодження

заготовок

|

Назва параметрів ЗВО

|

Номер зони

|

|

1

|

2

|

3

|

4

|

|

Витрата води, л/хв

|

|

м’яке

|

123

|

129

|

60

|

40

|

|

середнє

|

200

|

215

|

98

|

66

|

|

жорстке

|

264

|

308

|

140

|

95

|

.4.1 Визначення теплофізичних

характеристик процесу

Температура ліквідус [15]:

(2.41)

(2.41)

температура солідус дорівнює:

.

(2.42)

.

(2.42)

Теплота фазового переходу [16]:

(2.43)

(2.43)

Для сталі приймаємо, що її

теплопровідність, густина і теплоємність складають: λ

= 30 Вт⁄(м·К); ρ

= 7800 кг⁄м3; СL = СS = 650 Дж⁄(кг·К).

Знаходимо ефективну теплоємність:

(2.44)

(2.44)

Ділимо всю зону охолодження на 7

ділянок:

) кристалізатор: zo1 = 0,85 м, число

ділянок охолодження: nz = 1;

) зона вторинного охолодження: Нzwo

= 9,7 м, число ділянок охолодження: nzwo = 4, zo2 = 0,5 м, zo3 = 2,65 м, zo4 =

3,05 м, zo5 = 3,5 м;

) зона охолодження на відкритому

повітрі: число ділянок охолодження: 2: zo6 = 20 м, zo7 = 5,5 м.

Характеристики теплообміну зводимо

до таблиці 2.2.

Таблиця

2.2

Характеристики теплообміну на

ділянках МБЛЗ

|

№ зони

|

Ділянка

|

Інтервал змін, м

|

α, (Вт ⁄ м2·К)

|

|

1

|

Кристалізатор

|

0÷0,85

|

Формула (2.9)

|

|

2

|

ЗВО №1

|

0,85÷1,35

|

Формула (2.15)

|

|

3

|

ЗВО №2

|

1,35÷4

|

Формула (2.15)

|

|

4

|

ЗВО №3

|

4÷7,05

|

Формула (2.15)

|

|

5

|

ЗВО №4

|

7,05÷10,5

|

Формула (2.15)

|

|

6

|

Охолодження на повітрі

|

10,5÷30,5

|

Формула (2.16)

|

|

7

|

Охолодження на повітрі

|

30,5÷36

|

Формула (2.16)

|

Далі розрахунок виконується за

допомогою складеної комп¢ютерної

програми на алгоритмічній мові QuickBASIC [додаток

А].

.5 Аналіз умов охолодження металу

Для проведення досліджень на ПЕОМ

виділяємо три завдання:

Завдання №1: розрахувати процес

кристалізації сталевого злитку в МБЛЗ криволінійного типу та дослідити вплив

параметрів зони вторинного охолодження на процес кристалізації злитка.

Завдання №2: розрахувати процес

кристалізації сталевого злитку в МБЛЗ та дослідити вплив розмірів злитка на

температурний стан перед порізкою. Знайти максимальну швидкість розливання, з

заданою величиною страховки.

Завдання №3: розрахувати процес

кристалізації сталевого злитку в МБЛЗ криволінійного типу та знайти максимальну

швидкість розливання сталі, яка б задовольняла умові застосування установки

локального обтиску сталі.

Аналіз умов охолодження металу

виконаний при вихідних даних, які приведені у розділі 2.4

.5.1 Розв’язок

задачі 1

Розрахувати процес кристалізації

сталевого злитку в МБЛЗ криволінійного типу та дослідити вплив параметрів зони

вторинного охолодження на процес кристалізації злитка

На рисунку 2.4, 2,5, 2,6

представлені результати розрахунків змін температур у процесі охолодження по

довжині МБЛЗ, які зображені у вигляді температурних кривих процесу охолодження

злитка 150×150

мм при швидкості розливання 3,3 м/хв при відповідних параметрах ЗВО «м’яке»,

«середнє» та «важке» охолодження.

Рис. 2.4 - Температурний режим

процесу охолодження злитка по довжині лінії (параметри ЗВО «м’яке» охолодження;

розміри поперечного перерізу - 150×150

мм; швидкість розливання сталі - 3,3 м/хв)

1 - температура центра; 2 -

середньомасова температура; 3,4 - температура середини грані Rx та грані Ry; 5

-температура поверхні 6 - границі зон; 7 - температура ліквідус; 8 -

температура солідус; А - кристалізатор; Б - ЗВО №1; В - ЗВО №2; Г - ЗВО №3; Д -

ЗВО№4; Е - охолодження на повітрі

Як ми бачимо з рисунка 2.4,

спостерігається суттєве переохолодження металу у районі кутової частини (580°С),

у той час як центральна частина злитка ще знаходиться у рідкому стані. Потім

температура кутової частини підвищується до температури 900°С

та знову монотонно знижується по мірі охолодження повністю затверділого злитка.

З рисунка 2.4 також видно, що на протязі 22 м температура у центрі злитка

залишається майже однаковою, приближеною до температури ліквідус потім

спостерігається помітне зменшення температури центра, перехід її у

твердо-рідкий стан, що пов’язано з виділенням теплоти кристалізації. При цьому

повна довжина кристалізації у заготовці не перевищує 26

м.

Рис. 2.5 - Температурний режим

процесу охолодження злитка по довжині МБЛЗ (параметри ЗВО «середнє» охолодження

розміри поперечного перерізу - 150×150

мм; швидкість розливання сталі - 3,3 м/хв)

- температура центра; 2 -

середньомасова температура; 3,4 - температура середини грані Rx та грані Ry; 5

-температура поверхні 6 - границі зон; 7 - температура ліквідус; 8 -

температура солідус; А - кристалізатор; Б - ЗВО №1; В - ЗВО №2; Г - ЗВО №3; Д -

ЗВО№4; Е - охолодження на повітрі

З рисунку 2.5 ми бачимо приблизно

такий же перебіг охолодження злитка як і на рисунку 2.4. Однак за рахунок

підвищення витрати води у ЗВО довжина кристалізації злитка не перевищує 23 м.

Рис. 2.6 - Температурний режим

процесу охолодження злитка по довжині МБЛЗ (параметри ЗВО «жорстке» охолодження

розміри поперечного перерізу - 150×150

мм; швидкість розливання сталі - 3,3 м/хв)

- температура центра; 2 -

середньомасова температура; 3,4 - температура середини грані Rx та грані Ry; 5

-температура поверхні 6 - границі зон; 7 - температура ліквідус; 8 -

температура солідус; А - кристалізатор; Б - ЗВО №1; В - ЗВО №2; Г - ЗВО №3; Д -

ЗВО№4; Е - охолодження на повітрі

З рисунку 2.6 ми бачимо приблизно

такий же перебіг охолодження злитка як і на рисунку 2.4.та 2.5. Знову ж таки за

рахунок підвищення витрати води у ЗВО, довжина кристалізації злитка не

перевищує 21 м.

Як видно з представлених діаграм

підвищення витрати води на охолодження в ЗВО зменшує довжину кристалізації

злитка, однак зростає перепад температур по перерізу злитка.

Результати приведені в таблиці 2.3.

Таблиця

2.3

Вплив параметрів ЗВО на довжину

кристалізації злитка

|

Параметри ЗВО

|

Довжина кристалізації,м

|

|

М’яке

|

25,5

|

|

Середнє

|

22,5

|

|

Жорстке

|

20,5

|

.5.2 Розв’язок задачі 2

Розрахувати процес кристалізації

сталевого злитку в МБЛЗ та дослідити вплив розмірів злитка на температурний

стан перед порізкою. Знайти максимальну швидкість розливання, з заданою

величиною страховки.

На рисунку 2,7 та 2.8,зображені

температурні криві охолодження, при «середніх» параметрах охолодження в ЗВО та

при максимальних швидкостях розливання.

На рисунку 2.9 представлений

результат розрахунку змін температур по перетину злитка перед порізкою, який

зображений у вигляді температурних полів процесу охолодження злитка У таблиці

2.4 представлені «середні» параметри ЗВО в залежності від розміру злитка.

Таблиця

2.4

Параметри «середнього» охолодження в

залежності від розміру зоготовки

|

Розмір заготовки, мм

|

Витрата води л/хв

|

|

1-ша

зона ЗВО

|

2-га

зона ЗВО

|

3-тя

зона ЗВО

|

4-та

зона ЗВО

|

|

130х130

|

243

|

251

|

114

|

79

|

|

150х150

|

200

|

215

|

98

|

66

|

|

200х200

|

264

|

308

|

140

|

95

|

Для запобігання аварійних ситуацій

пов’язаних з витіканням рідкої серцевини розрахуємо величину «стаховки».

Страховка у даному випадку це час від моменту повної кристалізації злитку до

моменту початку порізки, який розраховується за формулою:

(2.44)

(2.44)

де  відстань

від моменту кристалізації до зони порізки, м.

відстань

від моменту кристалізації до зони порізки, м.

Страховку розрахуємо для квадрата

200×200 при параметрах

ЗВО «м’яке» охолодження.

Враховуючи величину страховки

знайдемо максимальну швидкість розливання для параметрів ЗВО «середнє»

охолодження та для різних розмірів заготівок.

Рис. 2.8 - Температурний режим

процесу охолодження злитка по довжині МБЛЗ (параметри ЗВО «середнє»

охолодження, розміри поперечного перерізу - 130×130

мм; швидкість розливання сталі - 4,9 м/хв)

- температура центра; 2 -

середньомасова температура; 3,4 - температура середини грані Rx та грані Ry; 5

-температура поверхні 6 - границі зон; 7 - температура ліквідус; 8 -

температура солідус; А - кристалізатор; Б - ЗВО №1; В - ЗВО №2; Г - ЗВО №3; Д -

ЗВО№4; Е - охолодження на повітрі

На рисунку 2.8 ми бачимо, що за

рахунок збільшення швидкості розливання з номінальної 4.2 м/хв. до максимальної

4.9 м/хв. збільшилась довжина кристалізації з 21м до 26 м.

Рисунок 2.9 Температурне поле

процесу охолодження злитка по перетину перед порізкою ( розміри поперечного

перерізу - 130×130

мм; швидкість розливання сталі - 4,9 м/хв, параметри ЗВО «середнє охолодження»)

З рисунку 2.9 ми бачимо що найнижчий

рівень температур спостерігається у районі ребер злитка. Злиток знаходиться у

твердому стані. Середня температура по перетину складає приблизно 1100°С.

Основні градієнти температур малі та рівномірно розподілені по перетину

заготовки.

Решта результатів приведена в

таблиці 2.5

Таблиця

2.5

Максимальна швидкість розливання при

параметрах ЗВО «середнє» охолодження

|

Розмір

заготовки, мм

|

Номінальна

швидкість розливання м/хв

|

Номінальна

страховка, сек

|

Максимальна

швидкість розливання, м/хв

|

Страховка,

сек

|

|

130×130

|

4,2

|

143

|

4,9

|

60

|

|

150×150

|

3,3

|

150

|

3,7

|

60

|

|

200×200

|

2

|

85

|

2,1

|

60

|

2.5.3 Розв’язок задачі 3

Розрахувати процес кристалізації

сталевого злитку в МБЛЗ криволінійного типу та знайти максимальну швидкість

розливання сталі, яка б задовольняла умові застосування установки локального

обтиску сталі.

Перед газорізкою пропонується

встановити машину локального обтиску заготовки, яка служить для відділення

заготовки від безперервно-литого злитка. Це призведе до зменшення поперечного

перерізу заготовки та дозволить зберегти деяку кількість рідкої серцевини,

підвищить вихід придатного металу. За рахунок встановлення машини локального

обтиску та зростання швидкості розливання, зросте продуктивність машини.

Локальний обтиск дозволяє витиснути

рідку серцевину із зони різання та виключає витікання рідкої серцевини. Для

того, щоб збільшити швидкість розливання з існуючої середньої до максимальної.

ми змінюємо схему ділянки між тягнучо-правильними роликами та газокисневою

різкою, яка показана на рисунку 2.10.

Рис. 2.10 - Схема ділянки між

тягнучо-правильними роликами та газокисневою різкою

На цій схемі ми відкидаємо 8 та 9

ролик. Установку локального обтиску розміщуємо між 7 та 10 роликом. Враховуючи,

що відстань між осями роликів від 7-го до 10-го складає 4,2 м та з урахуванням

діаметру роликів, місце для установки локального обтиску складає L = 4 м.

Виходячи з максимальної швидкості розливання 6 м/хв. максимальний час

проходження процесу локального обтиску повинно складати:

(2.45)

(2.45)

Тоді відстань від меніска до початку

локального обтиску становитиме:

(2.46)

(2.46)

де  -

металургійна довжина МБЛЗ.

-

металургійна довжина МБЛЗ.

Якщо прийняти, що обтискання

відбувається з повним витисненням рідкої серцевини на осі заготовки, то мінімальна

товщина твердої кірки перед началом обтиску повинна складати 60% від

напів-товщини. Проведемо розрахунок температурного стану метала перед

установкою локального обтиску при максимальній швидкості розливання, яка

задовольняє умові використання локального обтиску. Параметри ЗВО приведені в

таблиці 2.4.

Рис. 2.11 - Температурний режим

процесу охолодження злитка по довжині МБЛЗ (параметри ЗВО «середнє»

охолодження, розміри поперечного перерізу - 130×130

мм; швидкість розливання сталі - 6 м/хв)

1 - температура центра; 2 -

середньомасова температура; 3,4 - температура середини грані Rx та грані Ry; 5

-температура поверхні 6 - границі зон; 7 - температура ліквідус; 8 -

температура солідус; А - кристалізатор; Б - ЗВО №1; В - ЗВО №2; Г - ЗВО №3; Д -

ЗВО№4; Е - охолодження на повітрі, Є - зона охолодження на повітрі підчас

локального обтиску.

Як ми бачимо з рисунку 2.11 упродовж

всієї довжини МБЛЗ спостерігається стійке охолодження злитку. На момент початку

локального обтиску в заготовці є рідка серцевина, яка не зникає до моменту

порізки. На момент початку локального обтиску температура центру складе

приблизно 1500⁰С,

температура поверхні 950⁰С

середньомасова температура складе 1220⁰С.

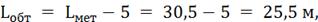

Рисунок 2.12 Динаміка росту твердої

фази по довжині МНЛЗ обтиском ( розміри поперечного перерізу - 130×130

мм; швидкість розливання сталі - 6 м/хв, параметри ЗВО «середнє охолодження»)

Доля твердої фази; 2 границі зон; А

- кристалізатор; Б - ЗВО №1; В - ЗВО №2; Г - ЗВО №3; Д - ЗВО№4; Е - охолодження

на повітрі, Є - зона охолодження на повітрі підчас локального обтиску.

Як бачимо з рисунку 2.12 по всій

довжині МБЛЗ спостерігається стійка кристалізація злитку. На момент початку

локального обтиску додержується умова застосування машини локального обтиску.

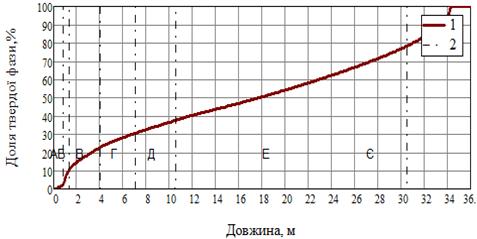

Рисунок 2.13 Температурне поле

процесу охолодження злитка по перетину перед локальним обтиском (розміри

поперечного перерізу - 130×130

мм; швидкість розливання сталі - 6 м/хв, параметри ЗВО «середнє охолодження»)

З рисунку 2.13 ми бачимо що

найнижчий рівень температур спостерігається у районі ребер злитка. Злиток на

чверть знаходиться у рідкому стані. Середня температура по перетину складає

приблизно 1220°С. Основні градієнти температур

рівномірно розподілені по перетину заготовки.

Рисунок 2.14 Поле розподілу фаз по

перетину перед локальним обтиском (розміри поперечного перерізу - 130×130

мм; швидкість розливання сталі - 6 м/хв, параметри ЗВО «середнє охолодження»)

Як ми бачимо з рисунку 2.14 злиток

майже повністю кристалізований. Кольорами від рожевого до синього показана

двофазна область. Червоним кольором показана рідка серцевина. Фіолетовий колір

показує повністю тверду фазу.

Результати розрахунку максимальної

швидкості розливання за умови застосування машини локального обтиску приведені

у таблиці 2.6

Таблиця

2.6

Максимальна швидкість розливання за

умови застосування машини локального обтиску

|

Розмір

заготовки, мм

|

Номінальна

швидкість розливання, м/хв

|

Максимальна

швидкість розливання, м/хв

|

Зміна

показнику

|

|

130×130

|

4,2

|

6

|

1,8

|

|

150×150

|

3,3

|

4,4

|

1,1

|

|

200×200

|

2

|

2,5

|

0,5

|

3. ЕКОНОМІЧНА ЧАСТИНА

3.1 Характеристика об’єкту

дослідження

В даній роботі розглянута машина

безперервного лиття заготовок (МБЛЗ) конвертерного цеху Дніпровського

металургійного комбінату ім. Дзержинського.

Ця машина призначена для

безперервного лиття сталі із рідкого чавуну, металевого брухту та вапна,

головною ціллю якої являється отримання із рідкого металу готового виробу

(лист, сортовий профіль, труби).

У відділенні безперервного лиття

сталі конвертерного цеху, де знаходиться два конвертера ємністю 250 т,

встановлена семиручйова МБЛЗ.

Комплекс обладнання призначений для

отримання безперервних заготовок розміром поперечного перерізу 150´150

мм, довжиною від 6 до 12 м зі спокійних вуглецевих, низьколегованих та

легованих марок сталі.

На семиручйових МБЛЗ розливання

передбачене серіями з 22-х плавок. Продуктивність кожної МБЛЗ складає 1,5÷1,6

млн. т заготовок в рік.

.2 Характеристика проектного рішення

В роботі за допомогою розробленої

математичної моделі теплообміну проведені числові дослідження охолодження

злитка в умовах підвищення продуктивності МБЛЗ. Збільшення продуктивності

роботи МБЛЗ досягається тим, що замість газорізання для відділення заготовок

від безперервно-литого злитка пропонується встановити машину локального обтиску

злитка. Це допоможе зменшити кількість обрізків, підвищити швидкість розливання

сталі та вихід придатного металу.

сортовий безперервнолитий

заготовка обтиск

3.3 Вплив проектного рішення на

показники роботи цеху

Вихідні дані:

вартість нового обладнання -

- витрати на транспортування

устаткування -

витрати на монтаж

устаткування -

річний базовий випуск

продукції -

базова собівартість металу

-

термін експлуатації

обладнання - Текс = 5 років.

Реалізація проекту з доозброєння

цеху потребує придбання та монтажу нового обладнання, машини локального обтиску

і відповідно інвестицій в основні фонди.

Впровадження установки локального

обтиску призведе до збільшення продуктивності процесу на 30% та збільшення

обсягів виробництва.

Потреба в капітальних вкладеннях в

основні фонди визначається за формулою

(3.1)

(3.1)

де  -

вартість нового обладнання, тис. грн.;

-

вартість нового обладнання, тис. грн.;

- витрати на

транспортування устаткування, тис. грн.;

- витрати на

транспортування устаткування, тис. грн.;

- витрати на

монтаж устаткування, тис. грн.

- витрати на

монтаж устаткування, тис. грн.

Термін засвоєння капітальних

вкладень в основні фонди складає один рік. Це означає, що протягом першого року

з моменту початку фінансування проекту будуть проведенні необхідні роботи

(закупівля та монтаж нового обладнання).

Впровадження нового обладнання у

виробництво зменшить кількість обрізків у порівнянні з існуючими на 0,1%.

Річний проектний випуск продукції

становитиме

(3.2)

(3.2)

Проектну економію металу знаходимо

за формулою

,

(3.3)

,

(3.3)

де ∆Ме - зменшення обрізків,

т/т;

- річний проектний

випуск продукції, т/рік.

- річний проектний

випуск продукції, т/рік.

Проектна економія у вартісному

виразі витрат становитиме

,

(3.4)

,

(3.4)

Приріст річних амортизаційних

відрахувань визначається за формулою

,

(3.5)

,

(3.5)

де На - норма

амортизації, частки одиниці, яку знаходимо за формулою

,

,

де Текс - термін

експлуатації, років.

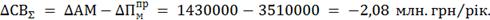

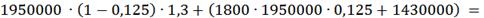

Сумарний вплив проекту на

собівартість продукції складає

(3.6)

(3.6)

При рості виробництва проектна

собівартість продукції становитиме

(3.7)

(3.7)

де  -

частка постійних витрат,

-

частка постійних витрат,  ;

;

ІQ

- індекс росту об’ємів виробництва, ІQ

= 1,3.

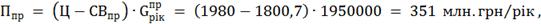

Приріст прибутку від проекту

обумовлений двома чинниками:

збільшенням обсягів виробництва;

- зменшенням витрат металу.

Для визначення приросту прибутку

використовуємо наступну формулу

(3.8)

(3.8)

де  -

проектний приріст прибутку, який знаходимо за формулою

-

проектний приріст прибутку, який знаходимо за формулою

де Ц - ціна металу, яка складатиме

СВпр. - проектна

собівартість продукції, яка складе

,

,

Пбаз - базовий приріст

прибутку, який знаходимо за формулою

3.4 Оцінка ефективності проектного

рішення

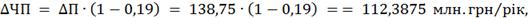

Приріст

чистого прибутку

за проектом складе

(3.9)

(3.9)

де 0,19

- податок на прибуток.

Для оцінки ефективності проектного

рішення в роботі використовуються наступні показники: коефіцієнт абсолютної

ефективності та період окупності.

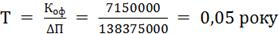

Період окупності знаходимо за

формулою

.

(3.10)

.

(3.10)

Коефіцієнт абсолютної ефективності

складе

.

(3.11)

.

(3.11)

Аналіз отриманих показників дозволяє

зробити висновки про те, що проект є високоефективним для підприємства.

Оцінка впливу проекту на основні

техніко-економічні показники МБЛЗ представлена в таблиці 3.1.

Таблиця

3.1

Техніко-економічні показники роботи

МБЛЗ без збільшення обсягів виробництва

|

Найменування показників

|

Показники

|

Зміна показників

|

|

База

|

Проект

|

Абс. (+,-)

|

%

|

|

Річний обсяг виробництва, млн. т/рік

|

1,5

|

1,95

|

0,450

|

30

|

|

Фактичний час роботи, год.

|

7200

|

7200

|

-

|

-

|

|

Продуктивність МБЛЗ, т/год.

|

208,3

|

270,8

|

14,3

|

6,86

|

|

Вкладення за проектом, млн. грн..

|

-

|

7,150

|

-

|

-

|

|

Собівартість 1 т продукції,

грн./т

|

1800

|

1800,7

|

0,7

|

0,03

|

|

Приріст чистого прибутку,

млн. грн./рік

|

-

|

|

|

-

|

|

Період окупності, років

|

-

|

0,05

|

-

|

-

|

За результатами аналізу даних,

представлених у таблиці 3.1, можна зробити висновки, що реалізація проекту

дозволить збільшити вихід придатного продукту в середньому на 30%, досягти

приросту чистого прибутку на 112,387 млн. грн../рік. Період окупності вкладень

складе 0,05 року. За рахунок збільшення об’ємів виробництва відбудеться

додаткове зниження собівартості продукції, обумовлене перерозподілом постійних

витрат на більший випуск продукції.

За рахунок збільшення обсягів

виробництва ефективність проекту зросла, що забезпечить додатковий прибуток в

розмірі 112,387 млн. грн./рік.

4. ОХОРОНА ПРАЦІ

Робота з поліпшення охорони праці на

підприємствах металургійної промисловості проводиться планово. Велику роль в

цьому виконує паспортизація санітарно-технічного стану умов праці на кожному

робочому місці. Особлива увага надається створенню сприятливих умов праці,

попередження промислового травматизму та професійних захворювань. Значно

підвищити безпеку виробничих процесів та обладнання можна, реалізуючи комплекс

заходів, у яких з впровадженням нових більш безпечних технологій вирішуються

питання автоматизації та механізації процесів і забезпечення обладнання

пристроями захисту працюючих від дії небезпечних і шкідливих виробничих

факторів.

Основним документом у галузі охорони

праці є Закон України «Про охорону праці», який був прийнятий 14 жовтня 1992

року Верховною Радою України [17]. Цей закон визначає основні положення з

реалізації конституційного права громадян на охорону їх життя та здоров’я у

процесі трудової діяльності та встановлює єдиний порядок організації охорони

праці в Україні.

У даній дипломній роботі виконані

дослідження процесів кристалізації металу на сортових машинах безперервного

лиття заготовок (МБЛЗ), що проводилися в умовах конвертерного цеху ДМК ім.

Дзержинського. Тому в даному розділі розглянуті основні шкідливі та небезпечні

фактори, а також розроблені заходи щодо забезпечення сприятливих умов праці в

конвертерному цеху.

Виконані розрахунки потрібного

повітрообміну для вентиляційної системи конвертерного цеху та розглянуті

узагальнені питання пожежної профілактики.

4.1 Аналіз умов праці в

конвертерному цеху

До складу конвертерного цеху входить

наступне обладнання: машина безперервного лиття заготовок (МБЛЗ), розливний

стенд, візки ковшів, промковші, пульти управління, пристрої для підігріву

футеровки ковшів, плитний настил кристалізаторів, установка нагріву металу в

промковші, кристалізатор, механізм гойдання кристалізатора, тягнучі кліті,

правильний пристрій, пристрій для відділення затравки, обладнання для

аварійного різання злитку, пристрої для вимірювання температури поверхні

злитка, рольганг МБЛЗ.

Велике значення для створення

необхідних умов праці має мікроклімат у приміщенні цеху. Цех відноситься до

приміщень з надлишками тепла (більше 84 кДж/м3×год).

За ступенем важкості у приміщенні роботи цех відноситься до категорії IIа -

середньої важкості, фізична робота з енерговитратою організму до 232 Дж/с,

згідно з ДСН 3.3.6.042-99 [18].

У таблиці 4.1 наведені оптимальні та

допустимі параметри метеорологічних умов для категорії IIа, згідно з [18].

Підвищенні температура повітря

робочої зони та велике теплове випромінювання викликають порушення

терморегуляції організму, що призводить до поганого самопочуття робітників.

Джерелами теплових виділень у цеху є конвертори, установка безперервної

розливки сталі, розплавлений метал, стіни та підлога розливних прольотів та ін.

Таблиця

4.1

Оптимальні та допустимі параметри

метеорологічних умов для теплої та холодної пори року в робочій зоні

конвертерного цеху

|

Пора року

|

Температура, °С

|

Відносна вологість, %

|

Швидкість руху, м/с

|

Інтенсивність теплового опромінювання, Вт/м2

|

|

Допустима

|

Фактична

|

Допустима

|

Фактична

|

Допустима

|

Фактична

|

Допустима

|

Фактична

|

|

Холодна

|

17-23

|

15-24

|

75

|

60-70

|

-

|

0,2-0,4

|

140

|

660-1740

|

|

Тепла

|

18-27

|

17-29

|

65

|

60-70

|

0,2-0,4

|

0,2-0,7

|

140

|

660-1740

|

Пил, що знаходиться у повітрі,

потрапляючи до організму через дихальні шляхи, зумовлює фіброгенну дію.

Найбільш шкідливе вдихання мало дисперсного пилу з розміром частинок 1-5 мкм.

Пил може викликати професійні специфічні захворювання такі, як алергія, пиловий

бронхіт, бронхіальна астма, фіброз та інші. Шкідливим виробничим фактором також

є шум та вібрація. Джерела шуму у цеху різноманітні. Це робота завантажувальних

та розливних машин, транспортних засобів та інше. Шум впливає негативно на

організм людини, викликаючи за собою швидку втому та зниження працездатності.

Згідно з ГОСТ 12.1.003-83 гранично допустимий рівень (ГДР) шуму - 80 дБА [19].

Фактичний рівень шуму досягає 85-95 дБА.

У таблиці 4.2 наведенні фактичні та

гранично допустимі концентрації (ГДК) шкідливих речовин у повітрі робочої зони

конвертерного цеху та їх клас небезпеки, згідно з ГОСТ 12.1.005-88 [20] та ГН

3.3.5-8.6.6.1-2002 [21].

Таблиця

4.2

Вміст шкідливих речовин у повітрі

робочої зони конвертерного цеху

Фактична концентрація, мг/м3

|

ГДК, мг/м3

|

Клас небезпеки

|

|

Пил окислів заліза з домішками фтористих, або

від 3-6% марганцевих сполук

|

6-8

|

4

|

4

|

|

Пил окислів заліза з домішками окислів

марганцю до 3%

|

10-16

|

6

|

4

|

|

СО

|

6-7

|

20

|

4

|

До небезпечних виробничих факторів у

цеху відносять можливість отримання механічних травм, опіків, падіння з висоти.

Небезпечним виробничим фактором є також можливість ураження людини електричним

струмом.

В конвертерному цеху

використовується природне та штучне освітлення. Для освітлення основних цехів

приймають систему загального освітлення з рівномірним розташуванням

світильників. В основу штучного освітлення закладені такі умови: достатня

освітленість та постійне освітлення робочої поверхні. Природнього освітлення у

цеху недостатньо, тому у денний час постійно використовують штучне освітлення.

Освітленість на робочих місцях при штучному освітленні складає 200 лк.

Нормована освітленість для аварійного та евакуаційного освітлення у приміщеннях

складає 0,5 лк, на відкритих територіях - 0,2 лк. Нормована освітленість для

охоронного освітлення - не менше 0,5 лк. За характеристикою зорової роботи, праця

обслуговуючого персоналу відноситься до VIII розряду, підрозряду а, згідно з

ДБН В. 2.5-28-2006 [22]. Неякісне, або недостатнє освітлення впливає на робочий

персонал і може призводити до наслідків: погіршення загального стану організму

людини, утомлюваність ока, вплив на емоційний стан, працездатність, мотивацію,

продуктивність та безпеку праці, неадекватне сприйняття об'єктів, осліплення,

біль в очах, головний біль.

Основними електроспоживачами є

електроприводи та механізми МБЛЗ, електричне освітлення та електричні

нагрівальні пристрої. Електротехнічне обладнання цеху живиться від трьохфазної

мережі з напругою 380/220 В.

Згідно з «Правилами устрою

електроустановок» (ПУЕ) приміщення конвертерного цеху за небезпекою ураження

електричним струмом відноситься до категорії особливо небезпечних приміщень

[23].

За доступністю електротехнічного

обладнання цех відноситься до виробничих приміщень з напругою мережі до 1000 В

та частотою 50 Гц, згідно з НПАОП 40.1-1.32-01 [24]. Несправність

електротехнічного обладнання та порушення правил техніки безпеки можуть

привести до ураження людей електричним струмом. Під дією струму людина може

отримати загальну та місцеву електротравму. В умовах цеху, при підвищеній

температурі повітря та вологості, рівень важкості ураження підвищується.

Необережна поведінка працівників на робочому місці може призводити до різних

видів електротравм: електричний опік, електричні знаки, металізація шкіри,

електричний удар, параліч серцевої діяльності, параліч дихання, електричний

шок. Відповідно до ГОСТ 12.1.038-82 ГДР напруги дотику (при змінному струмі та

частоті 50 Гц) складає 2 В, ГДР струму - 0,3 мА [25].

.2 Заходи по забезпеченню безпеки

праці та виробничої санітарії

На підставі аналізу шкідливих і

небезпечних виробничих чинників в конвертерному цеху, роботою передбачаються

конкретні інженерно-технічні заходи з метою зниження, або усунення впливу на

обслуговуючий персонал.

Для захисту від теплового

опромінення, шкідливих виділень та нормалізації мікроклімату пропоную наступні

заходи: аерація приміщення цеху, теплова ізоляція, екранування робочих місць,

теплоізоляція пультів управління, витяжна вентиляція. Розрахунок потрібного

повітрообміну для вентиляційної системи конвертерного цеху наведено в пункті

4.2.1.

Для зниження виробничого шуму рекомендую

наступні дії: акустичне оброблення приміщення, звукоізолюючі засоби, засоби

індивідуального захисту - вкладиші, навушники.

Для безпеки праці передбачаю

наявність на майданчику резервних ємностей для переливу металу у випадку

неорганізованого розливання.

Для запобігання ураженням

електричним струмом пропоную розташовувати відкриті струмоведучі частини

мостових кранів на недоступній для випадкового доторкання висоті, заземлити

корпуса трансформаторів, електродвигунів, а також усі металеві частини обладнання,

у електричних мережах використовувати комплексні розподільні пристрої та

магнітні пускачі.

.2.1 Розрахунок повітрообміну в

конвертерному цеху

Вихідні дані:

Визначити потрібний повітрообмін та

його кратність для вентиляційної системи цеху, який має довжину L = 120 м,

ширину B = 24 м та висоту Н = 6 м. У повітряне середовище цеху виділяється пил

у кількості W = 123г/год. (для даного виду пилу ГДК = 4 мг/м3),

концентрація пилу в робочій зоні Ср.з = 2,8 мг/м3, в надходженому

повітрі Сп = 0,37 мг/м3, концентрація пилу у віддаленому від цеху

повітрі, дорівнює концентрації її в робочій зоні (Сух = Ср.з), тобто пил

рівномірно розподіляється у повітрі. Кількість повітря, яка відходить з робочої

зони місцевими насосами - Gм = 1580 м3/год.

Розв’язок:

Об’єм цеху

(4.1)

(4.1)

Потрібний повітрообмін

(4.2)

(4.2)

Кратність повітрообміну у цеху

(4.3)

(4.3)

За результатами проведених

розрахунків ми бачимо, що потрібний повітрообмін в конвертерному цеху склав

50617  а

його кратність для вентиляційної системи цеху складає 2,9

а

його кратність для вентиляційної системи цеху складає 2,9

.2.2 Засоби індивідуального захисту

В таблиці 4.3 наведена річна потреба

в засобах індивідуального захисту для конвертерного цеху, згідно з НПАОП

27.0-3.01-08 [26].

Таблиця

4.3

Річна потреба в засобах

індивідуального захисту

|

N з/п

|

Професійна назва роботи

|

Найменування спецодягу, спецвзуття та інших

засобів індивідуального захисту

|

Строк носіння (місяці)

|

|

1

|

2

|

3

|

6

|

|

1

|

Оператор пульта керування МБЛЗ

|

Костюм бавовняний

|

12

|

|

|

Черевики шкіряні

|

12

|

|

|

Рукавиці комбіновані

|

7днів

|

|

|

Каска захисна

|

24

|

|

|

Респіратор пилозахисний

|

до зносу

|

|

2

|

Розливник сталі

|

Костюм вогнетривкий

|

12

|

|

|

Черевики шкіряні

|

12

|

|

|

Рукавиці комбіновані

|

7 днів

|

|

|

Каска захисна

|

24

|

|

|

Окуляри захисні

|

до зносу

|

|

|

Респіратор пилозахисний

|

до

зносу

|

.2.3 Санітарно-побутові приміщення

та пристрої

Виробничий процес в конвертерному

цеху по санітарно-гігієнічній характеристиці, згідно з ДБН В.2.2-27:2010,

відноситься до групи б [27].

Для групи б передбачений наступний

склад побутових приміщень: гардеробні, душові, умивальні, пункти харчування,

вбиральні, пункти питного водопостачання, медичний.

Гардеробні призначені для зберігання

домашнього та спецодягу (вуличного одягу) і розраховуються по загальній

кількості працюючих з урахуванням 5% резерву.

Решта приміщень розраховується за

кількістю працюючих у найчисельнішу зміну.

Кількість сіток в душових прийнято з

розрахунку 1 душова сітка на 5 осіб. Кількість кранів в умивальних розраховано

за нормою 1 кран умивальника на 10 осіб.

Душові та умивальні розміщені

суміжно з гардеробними. Для харчування працюючих є їдальня, де кількість

посадкових місць розраховують за нормою 1 місце на 5 чоловік.

Для поповнення втрат вологи і

мінеральних солей в конвертерному цеху розміщені питні фонтанчики, автомати з

підсоленою газованою водою. У теплий період робітники забезпечуються

білково-вітамінним напоєм. Джерела питного водопостачання віддалені від робочих

місць не далі 75 м. Кількість джерел водопостачання розраховується з норми 1

питний пристрій на 20 чоловік. Вбиральні віддалені від робочих місць не далі 75

м. Кількість санітарних приладів у них визначається по нормі 1 санітарний

прилад для обслуговування 5 осіб.

Працюючі в цеху цілодобово

обслуговуються медичним пунктом.

.3 Пожежна безпека

Приміщення цеху за

вибухопожежною та пожежною небезпекою, згідно з НАПБ Б.03.002-2007, належить до

категорії «Г», тому що в ході виробничого процесу обробці піддаються негорючі

матеріали в розпеченому стані, процес обробки яких супроводжується виділенням

променевого тепла, іскор та полум’я [28].

Цех побудовано з негорючих

матеріалів (металоконструкцій, цегли, залізобетону, скла) і, згідно з ДБН

В.1.1-7-2002, має ступінь вогнестійкості 1 [29]. З метою запобігання пожежі

передбачена система оповіщення типу 1 шляхом подачі звукового, та світлового

сигналів для всіх одночасно, та передбачені евакуаційні виходи з цокольного

поверху - назовні безпосередньо, через сходову клітку, що має вихід назовні

безпосередньо, або ізольований від розташованих вище поверхів, згідно з ДБН

В.1.1-7-2002 [29].

Пожежі на ділянці можуть виникнути в

результаті:

загоряння електрообладнання при

перевантаженнях, перегріву і короткому замиканні (клас пожежі - Е);

- загоряння

паливно-мастильних матеріалів при потраплянні в них іскор електричного, або

механічного походження, впливу тепла від нагрітих предметів, під впливом

відкритого вогню (клас пожежі - В), на нагрівальному майданчику при можливому

спалаху, або вибуху горючих газоповітряних сумішей (клас пожежі - С);

самозаймання промасленого

дрантя (клас пожежі - А);

дії статичного чи грозового

розряду.

Небезпека виникнення пожежі на

ділянці МБЛЗ зменшена в роботі наступними розробленими заходами: оснащенням

систем управління електрообладнанням, автоматами максимального струмового

захисту та плавкими запобіжниками; обмеженням кількості паливно-мастильних

матеріалів (ПММ) добовою потребою (решта ПММ зберігаються на складі, спеціально

обладнаному в протипожежному відношенні); головні двигуни електроприводів

оснащені системою замкнутої примусової вентиляції з очищенням повітря від пилу

і охолодженням його; трансформаторні кіоски винесені за межі виробничого

приміщення; маслопідвали, обладнані системою припливно-витяжної вентиляції, що

видаляє пари масла і зменшує їх концентрацію в повітрі, електрообладнання та

освітлення маслопідвалів виконано в іскро-вибухобезпечному виконанні;

промаслене дрантя після використання збирається в металеві ящики з герметичними

кришками, а в кінці зміни вивозиться з цеху і спалюється в спеціально

відведеному місці; статичний заряд відводиться в землю по мережі заземлення.

Таблиця

4.4

Первинні засоби пожежогасіння

|

Найменування приміщень

|

Площа, м2

|

Пінні вогнегасники ОХП-10, шт.

|

Вуглекіслотні вогнегасники, шт

|

Шухляда з піском, 0,5 м3

|

|

|

|

ОУ-2

|

ОУ-8;9

|

УП-1м, УП-2м

|

|

|

Конвертерний цех

|

17280

|

130

|

-

|

50

|

25

|

160

|

|

Пульт керування

|

-

|

-

|

-

|

1

|

-

|

1

|

|

Кабіни електромостового крану

|

на кабіну

|

1

|

-

|

-

|

1

|

-

|

Для гасіння пожеж водою

використовується пожежний водопровід, об'єднаний з виробничим. На його мережі у

приміщенні цеху встановлені пожежні крани з брезентовими рукавами і відводами.

Зовні будівлі по її периметру в підземних колодязях розміщені пожежні гідранти.

Для доступу на дах будівлі використовуються пожежні сходи, укріплені на стінах.

Для гасіння можливих пожеж в цеху передбачені первинні засоби пожежогасіння,

які наведені в таблиці 4.4 і визначені на підставі НАПБ А.01.001-2004 [30] та

НАПБ Б.03.001-2004 [31].

ВИСНОВКИ

В аналітичній частині дипломної

роботи магістра розглянута технологія виробництва безперервно литих заготівок,

основні відомості та характеристики МБЛЗ ПАО «Дніпросталь» та ПАО «Дніпровський

меткомбінат».

В основній частині за допомогою ПЕОМ

проведені дослідження впливу різних технологічних параметрів МБЛЗ на її

продуктивність. Встановлено що використання установки локального обтиску

збільшує продуктивність МБЛЗ в середньому на 25%.

В економічній частині проведені

розрахунки економічної ефективності запропонованого заходу. За рахунок

збільшення обсягів виробництва ефективність проекту зросла, що забезпечить

додатковий прибуток в розмірі 112,387 млн. грн../рік.

В розділі охорони праці розглянуті

основні шкідливі та небезпечні виробничі фактори в конвертерному цеху ПАО

«Дніпровський меткомбінат».

ПЕРЕЛІК ПОСИЛАНЬ

1.

Технология получения слябов при изменении способа подвода стали в

кристаллизатор МНЛЗ / Стулов В.В., Щербаков С.В., Чистяков И.В. // Посвящено

55-летию Комсомольского-на-Амуре государственного технического университета.

Комсомольск-на-Амуре: КнАГТУ. - 2010, - №4. - С. 14-17.

.

Пат. 181. Россия. МПК В 22 D 11/12 B 22 D 11/22. Способ охлаждения заготовок на

машинах непрерывного литья / ЭКОСИ, Салихов З.Г., Ишметьев Е.Н., Газимов Р.Т.,

Глебов А.Г., Романенко В.П., Салихов К.З., Питкин А.Н., Авдонин В.Ю. -

№2422242; Заявл. 29.04.2009; Опубл. 27.06.2011, Бюл. №2.

.

Казаков А.С., Столяров А.М. Методика определения тепловых потерь

непрерывно-литого сляба вследствие внутреннего охлаждения роликов МНЛЗ //

Литейные процессы. - 2010. - №9. - С. 171-176.

.

Технологическое усовершенствование машин непрерывного литья слябов / Piemonte

Carlo P., Lester John, Kozak Bruce // Опыт фирмы Danieli Davy Distington в

области обновления конструкции установок и улучшения показателей их работы. -

2010. - №2. - С. 11-22.

.

Пат. 175. Россия. МПК В 22 D 11/126. Способ получения непрерывнолитых заготовок

/ Полещук В.М., Кривченко Ю.С., Бычков С.В. - №2433016; Заявл. 17.11.2008;

Опубл. 10.11.2011, Бюл. №2.

.

Рациональные параметры разливки и повышение качества непрерывнолитых заготовок

из перитектических марок стали / Чичкарев Е.А., Назаренко Н.В., Исаев О.Б.,

Кислица В.В. // Чер. металлургия. - 2011. - №9. - С. 34-38, 79.

.

Пат. 178. Россия. МПК В 22 D 11/00. Способ непрерывного литья заготовок. /

Агенство Венчур. - №2444413; Заявл. 21.12.2010; Опубл. 10.03.2012, Бюл. №2.

.

Исследование водовоздушного вторичного охлаждения в МНЛЗ / Hua Qinian, Zhan

Yazhu, Zhao Zenghu, Zhao Lifeng, Zhau Liping // Iron Steel Vanadium Titanium. -

2011. - №4. - С. 82-86.

.

Пат. 186. Россия. МПК В 22 D 11/124. Способ вторичного охлаждения металла при

непрерывной разливке слитков квадратного и прямоугольного сечения / КОРАД,

Айзин Ю.М., Куклев А.В., Сгибнев Г.В., Лонгинов А.М. - №2441731; Заявл.

11.10.2010; Опубл. 10.02.2012, Бюл. №2.

.

Разработка жесткого вторичного охлаждения в МНЛЗ путем распыления воды под

высоким давлением / Ito Yoichi, Murai Takeshi, Miki Yuji, Mitsuzono Masayuki,

Goto Takatoshi // ISIJ Int. - 2011. - №9. - С. 1454-1460.

.

Модель контролирования вторичного охлаждения в процессе непрерывной разливки на

основе эффективной скорости и эффективного перегрева / Dou Zhi-chao, Zhang

Xiao-feng, Yin Jia, Zhang Jian-feng, Liu Qing, Sun Yu-hu, Hu Zhi-gang, Li

Jin-bo // J. Univ. Sci and Technol. - 2011. - №11. - С. 1349-1353.

13.

Тепловые процессы при непрерывном литье стали. Самойлович Ю.А., Горяинов В.А.,

Кабаков З.К. - М.: Металлургия, 1982, 152 с.

.

Промышленные

печи. Справочное руководство для расчетов и проектирования. 2-е издание,

дополненное и переработанное, Казанцев Е.М. М., «Металлургия», 1975. 368 с.

.

Смирнов А.В., Куберский С.В., Штепан Е.В., Непрерывная разливка стали:

Учебник.- Донецк: ДонНТУ, 2011.- 482 с.

.

Огурцов

А.П., Гресс А.В. Непрерывное литье стали. - Днепропетровск: Системные

технологии, 2002. - 675 с

17.

Закон України «Про охорону праці». Верховна Рада України; Закон від 14.10.1992

№ 2694-XII - К.: Основа, 1993.

18.

ДСН 3.3.6.042-99. «Санітарні норми мікроклімату виробничих приміщень». - К.:

Держстандарт, 1999.

.

ГОСТ 12.1.003-83 ССБТ. «Шум. Общие требования безопасности». Изменения 1989 г.

.

ГОСТ 12.1.005-88 ССБТ. «Воздух рабочей зоны. Общие санитарно-гигиенические

требования». − М.: Изд-во стандартов, 1990.

21.

ГН 3.3.5-8.6.6.1-2002. «Гігієнічна класифікація праці за показниками

шкідливості та небезпечності факторів виробничого середовища, важкості та