Удосконалення вузла динамометрування системи контролю параметрів штангових глибинних насосних установок

ЗМІСТ

ВСТУП

.

АНАЛІЗ СТАНУ ТА ПЕРСПЕКТИВИ РОЗВИТКУ СИСТЕМ КОНТРОЛЮ ПАРАМЕТРІВ ШТАНГОВИХ

ГЛИБИННО-НАСОСНИХ УСТАНОВОК

.1Аналіз

роботи штангової глибинно-насосної установки, як об’єкта контролю

.2

Аналіз існуючих систем контролю параметрів свердловин, які експлуатуються за

допомогою ШГНУ

.3

Постановка задачі на виконання бакалаврської роботи

.

УДОСКОНАЛЕННЯ ВУЗЛА ДИНАМОМЕТРУВАННЯ СИСТЕМИ КОНТРОЛЮ ПАРАМЕТРІВ ШГНУ

.1

Розробка інтелектуального давача навантаження

.1.1

Проектування функціональної схеми давача навантаження

.1.2

Розробка конструкції чутливого елемента давача навантаження

.2

Проектування давача положення ШГНУ на основі інтегральних акселерометрів

.2.1

Аналіз інтегральних акселерометрів

.2.2

Проектування вимірювального кола давача переміщення

.2.3

Обробка масиву результатів вимірювання давача переміщення

.3

Розробка алгоритму вимірювання динамограми

.

МЕТРОЛОГІЧНЕ ЗАБЕЗПЕЧЕННЯ УДОСКОНАЛЕНОГО ВУЗЛА ДИНАМОМЕТРУВАННЯ

.1

Методи компенсації похибок давача переміщення

.2

Метрологічне забезпечення каналу вимірювання навантаження

.ОХОРОНА

ПРАЦІ

.1

Аналіз потенційних небезпек виробничого середовища

.2

Аналіз потенційних небезпек виробничого середовища

.3

Забезпечення нормальних умов праці

.3.1

Забезпечення нормальних умов праці у приміщенні з ПЕОМ

.3.2

Забезпечення дотримання вимог електробезпеки системи

.4

Пожежна безпека та безпека у надзвичайних ситуаціях

.4.1

Розрахунок загазованості над устям свердловини

ВИСНОВКИ

ПЕРЕЛІК

ПОСИЛАННЯ НА ДЖЕРЕЛА

ВСТУП

На території України існує три

нафтогазових регіони: Карпатський, Дніпрово-Донецький,

Причорноморсько-Кримський. Довжина нафтопроводів складає 3,8 тис км з 31

нафтоперекачувальною станцією. Довжина газопроводів 34 тис км, які обслуговують

121 компресорна станція.

Україна має 13 підземних сховищ газу

з об’ємом 43 млрд. м3 для споживання газу і використання його в зимовий період.

Протягом останніх років галузь стабілізувала виробництво і забезпечила

видобування нафти на рівні 4,2 млн. тон і газу 18 млрд. м3.

Експлуатація нафтових свердловин

штанговими насосами - один з основних способів механізованого видобутку нафти.

Майже 70% діючого фонду нафтових свердловин експлуатується за допомогою цих

насосів. Штангові насоси призначені для видобутку нафти при глибині підвіски

насоса до 3500 м і при дебітах свердловин від часток тони до 400 т/добу.

Свердловинний штанговий насос являє собою плунжерний насос спеціальної

конструкції, пристосований для роботи в свердловинах на великий глибині. Привід

його здійснюється з поверхні через колону спеціальних штанг. Привід штангових

глибинних насосів виконаний за несиметричною кінематичною схемою перетворюючого

механізму. На практиці, при експлуатації свердловини, визначення технічного

стану глибинного та наземного обладнання проводиться на основі порівняння

дійсних навантажень, отриманих безпосередніми вимірюваннями та теоретичними

розрахунками.

Такі фактори сучасної економічної

ситуації як виснаження ресурсів нафтових пластів, висока вартість

електроенергії, обмежений обсяг коштів на ремонт свердловин обумовлюють

необхідність автоматизації процесів

нафтовидобутку.

Автоматизація свердловин, експлуатованих штанговими глибинними насосними

установками (ШГНУ) полягає, насамперед, у контролі таких технологічних

параметрів, як динамограмма, динамічний рівень рідини, ваттметрограмма, споживаний

струм, частота коливань, вплив газового фактора, тиск на гирлі свердловини,

добова продуктивність свердловини. Функції управління мають забезпечувати

дистанційне включення і відключення привідного електродвигуна, аварійне

відключення установки, періодичний режим експлуатації, плавне регулювання

швидкості обертання електродвигуна за допомогою перетворювача частоти.

Створенням засобів автоматизації ШГНУ займаються багато зарубіжних та

вітчизняні підприємства: Lufkin Automation (США), НВП «Грант» (Уфа), НПФ

«Інтек» (Уфа), ТОВ «Микон» (Н. Челни), ТНПВО «Сіам» (Томськ) та інші. динамометрування глибинний насосний свердловина

Так, наприклад, провідна

американська компанія Lufkin Automation широко рекламує приводи ШГНУ 8 типів,

розроблених з врахуванням конкретних умов експлуатації, причому стандартні

двоплечі верстати-качалки налічують понад 70 модифікацій.

Тим не менш, абсолютними успіхами в

цьому напрямку не може похвалитися жодна фірма і пояснюється це, насамперед

бурхливим розвитком вимірювальної, перетворювальної і мікропроцесорної техніки,

що надає розробникам можливості вирішення все більш і більш складних завдань.

1. АНАЛІЗ СТАНУ ТА ПЕРСПЕКТИВИ

РОЗВИТКУ СИСТЕМ КОНТРОЛЮ ПАРАМЕТРІВ ШТАНГОВИХ ГЛИБИННО-НАСОСНИХ УСТАНОВОК

.1 Аналіз роботи штангової глибинно-насосної

установки, як об’єкта контролю

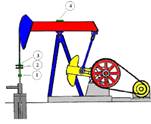

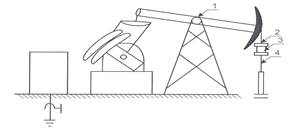

Штангова глибинно-насосна установка

(ШГНУ) складається з наземного і підземного обладнання (рисунок 1.1).

Рисунок 1.1 - Схема ШГНУ

-експлуатаційна колона;

2-всмоктуючий клапан; 3-циліндр насоса; 4-плунжер; 5-нагнітаючий клапан;

6-насосно-компресорні труби; 7-насосні штанги; 8-хрестовина; 9-гирловий

патрубок; 10.зворотній клапан для перепуску газу; 11-тройник; 12-устєвий

сальник; 13-устєвий шток; 14-канатна підвіска; 15-головка балансира;

16-балансир; 17- стійка; 18-балансивний вантаж; 19-шатун;20-кривошипний вантаж;

21-кривошип; 22 - редуктор; 23-введений шків; 24- клинопасова передача;

25-електродвигун на поворотній салазці; 26-ведучий шків; 27-рама; 28-блок

управління.

До підземного обладнання

відноситься: штанговий свердловинний насос, насосні штанги і труби. До

наземного обладнання входить верстат-качалка, який складається з

електродвигуна, кривошипа, шатуна, балансира.

Штангові глибинні насоси по

конструкції і способу встановлення розділяються на дві основні групи: невставні

і вставні. У кожній з цих груп насоси виготовляють різних типів, що

відрізняються конструктивними особливостями, габаритами, пристроєм плунжера.

Невставні насоси характерні тим, що

їхні основні вузли (циліндр і плунжер) спускаються в свердловину роздільно:

циліндр - на насосних трубах, а плунжер у зборі з всмоктувальним і нагнітальним

клапанами - на штангах. Підйом невставного насоса зі свердловин також

здійснюється в два прийоми: спочатку витягають штанги з плунжером і клапанами,

а потім труби з циліндром.

Вставний насос спускають у

свердловину в зібраному вигляді (циліндр разом із плунжером) на насосних

штангах і витягають його на поверхню також у зібраному вигляді шляхом підйому

цих штанг. Насос встановлюють і закріплюють за допомогою спеціального замкового

пристосування, що спускається заздалегідь у свердловину на трубах. У результаті

цього для зміни вставного насоса (при необхідності заміни окремих вузлів чи

насоса в цілому) досить підняти на поверхню тільки насосні штанги, насосні ж

труби залишаються постійно в свердловині; їх витягають лише при необхідності

виправлення замкового пристосування, що на практиці буває рідко. Таким чином,

зміна вставного насоса вимагає значно менше часу, ніж невставного, крім того,

при використанні такого насоса менше зношуються насосні труби, тому що немає

необхідності їх спускати і піднімати, а також відгвинчувати і загвинчувати при

кожній зміні насоса.

Ці переваги вставного насоса мають

особливе значення при експлуатації глибоких свердловин, у яких спуско-підйомні

операції при підземному ремонті займають багато часу.

Невставні насоси підрозділяються на

два типи:

Насоси двохклапанні НСН1 (насос

свердловинний невставний першого типу).

Насоси трьохклапанні НСН2.

Насос НСН1 (Рисунок 1.2) -

невставний однобічної дії із захватним штоком, з верхнім нагнітальним і

всмоктувальним кульковими клапанами і циліндром, зібраним зі сталевих чи

чавунних втулок, призначений для експлуатації нафтових свердловин при глибині

його підвіски 1200 м.

Складається він із двох основних

вузлів: циліндра і плунжера. Кожух циліндра має внутрішнє різьблення на кінцях,

сталеві чи чавунні втулки циліндра стягнуті по кінцях перевідником. Верхній

перевідник приєднаний до колони насосних труб, на яких циліндр спускається в

свердловину.

Вузол циліндра виготовляють у двох

виконаннях: з патрубком-подовжувачем і без нього. У першому виконанні до ніпеля

(чи до нижнього перевідника) приєднаний патрубок-подовжувач із сідлом конуса на

кінці, а в другому - безпосередньо сідло конуса (через перевідник циліндра).

До верхнього кінця плунжера

приєднаний вузол нагнітального клапана, що складається з клітки, кульки, сідла

і ніпеля. Клітка клапана приєднана до насосних штанг, на яких плунжер

спускається в свердловину і при необхідності зі штангами витягається з неї.

Через внутрішню порожнину наконечника, приєднаного до нижнього кінця плунжера,

проходить захватний шток, голівка якого увесь час знаходиться всередині

плунжера. Вузол всмоктувального клапана на нижньому кінці загарбного штока

складається з клітки, кульки, сідла і наконечника-конуса. При спуску плунжера в

циліндр насоса цей вузол встановлюється в сідло конуса.

Рисунок 1.2 - Невставні свердловинні

та інші насоси типу НСН1 та НСН2:

- всмоктувальний клапан; 2 -

циліндр; 3 - нагнітальний клапан;

4 - плунжер; 5 - загарбний шток; 6 - піймач.

Циліндр звичайного насоса типу НСН1

має 7 втулок довжиною 300 мм. кожна. Для експлуатації малодебітних свердловин

із глибиною підвіски насоса до 400 м при довжині ходу до 0,6 м розроблені

двовтулкові насоси розмірами 28 і 32 мм. Циліндр у такому насосі завжди

перекритий плунжером довжиною 1200 мм.

При нормальній роботі двоклапанного

насоса плунжер перемішується в циліндрі, не маючи зв'язок із загарбним штоком,

а вузол всмоктувального клапана залишається нерухомим. При витягуванні з

циліндра плунжер зачіпається за головку загарбного штока і піднімає за собою

вузол всмоктувального клапана, відкриваючи нижній кінець циліндра насоса. У

результаті цього рідина, що заповнює піднімальні труби, може перетікати через

насос у свердловину. У такому випадку при підйомі насосних труб і насоса нафта

не розливається на устя свердловини. Крім того, при осадженні піску над насосом

його можна періодично промивати. Якщо ж виникає необхідність у перевірці, або

заміні вузла всмоктувального клапана, то завдяки захватному штоку достатньо

підняти на поверхню тільки плунжер.

Значний недолік двоклапанного насоса

- занадто великий об'єм шкідливого простору (об'єми внутрішньої порожнини

плунжера і патрубка-подовжувача). Цей об’єм можна зменшити шляхом встановлення

штоку, досить підняти на поверхню тільки плунжер. Істотний недолік

двоклапанного додаткового нагнітального клапана на нижньому кінці плунжера, що

і здійснено в триклапанних трубних насосах. Триклапанний насос НСН-2 (рисунок

1.2) призначений для експлуатації свердловин при глибині підвіски насоса до

1500 м.

Цей насос відрізняється від насоса

НСН1 в основному конструкцією ловильного пристосування, а також довжиною циліндра.

У залежності від довжини ходу плунжера циліндр має довжину від 3440 до 6955 мм.

Другий нагнітальний клапан, розташований у нижній частині плунжера, не дозволяє

застосовувати захватний шток. Тому під плунжером монтується спеціальний

захоплювач (байонетного чи шарнірного типу), у нижній частині корпуса якого

маються фігурні пази для лову вузла всмоктувального клапана. Пази в захоплювачі

байонетного типу захищені сорочкою, привареною до корпуса захоплювача, а в

захоплювачі шарнірного типу пази виготовляються заодно з захоплювачем.

Для лову вузла усмоктувального

клапана захоплювачем байонетного типу в клітку клапана вгвинчений стрижень

штока захоплювача з пальцем. Щоб підняти всмоктувальний клапан, спускають

плунжер нижче нормального положення до упора в наконечник штока 10 і потім

повертають у бік загвинчування штанг. При цьому шпилька наконечника входить у

прорізі на захоплювачі і захоплюється їм. Встановлення всмоктувального клапана

на своє місце також виконується за допомогою захоплювача.

Завдяки застосуванню другого

нагнітального клапана об'єм шкідливого простору в триклапанному насосі

зменшується майже в два рази в порівнянні з цим об'ємом у двохклапанному

насосі. Тому триклапанні насоси рекомендуються для відкачування рідини з

підвищеним вмістом вільного газу.

Вставні насоси умовно позначають

шифром НСВ (насос свердловиний вставний). На практиці широко застосовують

насоси типу НСВ1 (рисунок 1.3), призначені для експлуатації свердловин при

глибині підвіски до 2500 м.

Вставний насос складається з трьох основних

вузлів: циліндра, плунжера і замкової опори циліндра.

Рисунок 1.3-Вставні свердловинні та

інші насоси типу НСВ1 та НСВ2:

- впускаючий клапан; 2 - циліндр; 3

- нагнітаючийй клапан;

4 - плунжер; 5 - штанга; 6 - замок.

Циліндр насоса 2 на нижньому кінці

має закріплений наглухо всмоктувальний клапан, а на верхньому кінці - конус, що

служить опорою насоса. Поверх опорного конуса на циліндрі монтується

направляючий ніпель штока плунжера.

Плунжер 4 підвішується до колони

штанг за допомогою штока, кінець якого виступає з насоса і має відповідне

різьблення для з'єднання зі штангами. 3 метою зменшення обсягу шкідливого

простору нагнітальний клапан установлений на нижньому кінці плунжера. Насос у

свердловині встановлюється на замковій опорі 6, попередньо спущеної на насосних

трубах, на нижньому кінці яких змонтована направляюча труба.

Насоси НСВ1 діаметрами 28, 32, 38 і

43 мм. сконструйовані таким чином, що їх можна встановлювати на тих самих

опорах і спускати в насосні труби однакового діаметра. Наприклад, насос

діаметром 32 мм можна посадити в замкову опору насоса діаметром 28 мм і,

навпаки, насос діаметром 28 мм - у замкову опору насоса діаметром 32 мм.

Насоси типів НСН1, НСН2 і НСВ1 не

забезпечують нормальну експлуатацію всіх категорій свердловин, а саме,

свердловин із сильними піскопроявленнями, з форсованою відкачкою рідини, із

глибиною підвіски 3000-3500 м, з в’язкопластичною рідиною.

Тому для ефективної експлуатації

зазначених категорій свердловин створені нові типи насосів. Насоси НСН2Т під

трубчасті штанги розміром 43 і 55 мм призначені для експлуатації нафтових

свердловин при глибині підвіски насоса до 1200 м, при об'ємному вмісті піску в

відкачуваній рідині більше 0,2%.

Насоси невставні НСН 2В и вставні

НСВ 1В призначені для експлуатації свердловин з високою обводненістю продукції

і з піскопроявленнями. У цих насосах на кінцях плунжера установлені вузли

верхнього і нижнього захистів з еластичними комірами, що запобігають

потраплянню піску в зазор між плунжером і циліндром і центрують плунжер у

циліндрі. Всередині плунжера встановлений сепаратор для відділення нафти з

відкачуваної рідини і змащення нею тертьових поверхонь плунжера і циліндра.

Технічна характеристика цих насосів така ж, як у насосів НСН2 і НСВ1.

Насоси НСВ2 призначені для

експлуатації свердловин із глибиною підвіски насоса від 2500 до 3500 м. Ці

насоси на відміну від насосів типу НСВ1 мають замкову опору в нижній частині,

що дозволяє розвантажити кожух від розтяжних зусиль при ході плунжера вниз.

Зворотно-поступальний рух плунжера

насоса і колони насосних штанг здійснюється в більшості випадків за допомогою

спеціального механізму - станка-качалки балансивного типу, установленого біля

устя свердловини. У цих станків-качалок колона штанг підвішується до балансира,

що приводиться в рух кривошипно-шатунним механізмом від двигуна, установленого

на рамі верстата.

Для з'ясування характерних рис

роботи балансивного станка-качалки розглянемо його спрощену схему (рисунок

1.4). Балансивний кривошипно-шатунний механізм станка-качалки складається з

чотирьох ланок. Нерухома ланка механізму - це лінія 001, з'єднуюча вісь

балансира з віссю кривошипа; рухливі ланки - кривошип ОА, шатун АВ і балансир

ВР.

При обертанні кривошипа точка Л

описує коло радіусом r, а точка В з’єднання верхнього кінця шатуна з

балансиром, який переміщується по дузі радіусом b, роблячи коливальний рух щодо

осі OO1. Відповідно точка С (точка підвісу штанг) переміщується по дузі

радіусом а. Швидкість і прискорення цієї точки змінюються у залежності, що

приблизно може бути визначена як синусоїдальна. У моменти, коли кривошип

проходить горизонтальне положення, точка зчленування шатуна з балансиром, а

отже, і протилежна точка балансира (точка підвісу штанг) мають максимальну

швидкість. Найбільше прискорення ці точки балансира мають у моменти, коли

обертовий кривошип займає вертикальне положення. В міру ж наближення кривошипа

до горизонтального положення, прискорення розглянутих точок балансира поступово

знижується і стає рівним нулю.

Рисунок 1.4-Кінематична схема станка

качалки

Абсолютне значення прискорень ланок

механізму станка-качалки визначається частотою обертання кривошипного вала і

зростає в міру збільшення числа коливань балансира.

У залежності від значення прискорення

і його напрямку на механізм станка-качалки діють додаткові інерційні

навантаження, що ускладнюють його роботу. Характер зміни прискорення й

інерційних навантажень залежить від напрямку обертання кривошипного вала. Більш

сприятливі умови роботи механізму створюються при обертанні кривошипного вала

по годинниковій стрілці (свердловина розташована ліворуч від станка-качалки).

В даний час до 65% усіх

глибинно-насосних свердловин на вітчизняних нафтових промислах обладнані

станками-качалками типу СКЯ (СКН2-615, СКНЗ-1515, ОКН5-3015, СКН10-33.16), що

розрізняються між собою вантажопідйомністю і довжиною ходу.

Верстат-качалка здійснює штангами

зворотно-поступальний рух, близький до синусоїдального. ВК має гнучку канатну

підвіску для з’єднання з верхнім кінцем полірованого штока із поворотною

головкою балансира для без ускладненого проходу спуско-підйомних механізмів

(талевого блока, крюка, елеватора) при підземному ремонті.

Балансир качається на поперечній

осі, закріпленій в підшипниках, з’єднується з двома масивними кривошипами з

допомогою двох шатунів, розміщених по обидві сторони редуктора. Кривошипи з

рухомими противагами можуть переміщатися відносно осі обертання головного вала

редуктора на ту або іншу відстань вздовж кривошипів. Противаги необхідні для

врівноваження ВК.

Редуктор с постійним передавальним

числом, масло заповнений, герметичний має трансмісійний вал, на одному кінці

якого передбачений трансмісійний шків, з’єднаний клинопасовою передачею з малим

шківом електродвигуна. На другому кінці трансмісійного валу є гальмівний

барабан. Опорний підшипник балансира закріплений на металевій стійці-піраміді.

Всі елементи станка-качалки

(піраміда, редуктор, електродвигун кріпляться до єдиної рами, яка закріплюється

на бетонному фундаменті. Крім того , всі ВК мають гальмівний пристрій , який

необхідний для утримання балансира і кривошипів в любому заданому положенні.

Точка з’єднання шатуна з кривошипом може міняти свою відстань відносно центра

обертання перестановкою пальця кривошипа в той або іншій отвір, яких для цього

передбачено декілька. Цим досягається ступенева зміна амплітуди, коливань

балансира (довжини хода штанг). Так як редуктор має постійне передавальне

число, то зміна частоти коливань досягається тільки зміною передавального числа

клинопасової трансмісії і зміною шківа на валу електродвигуна на більший або

менший діаметр.

Промислово випускається велика

кількість ВК різних типів і розмірів грузопіднімання на головці балансира від

10 до 200 кН, в відповідності з широким діапазоном глибин і дебітів свердловин,

які приходиться обладнувати штанговими установками (ШГН).

Штанговий свердловинний насос

складається з довгого (2-4 м) циліндра. На нижньому кінці циліндра закріплений

нерухомий всмоктуючий клапан, що відкривається при ході вверх. Циліндр підвішується

на трубах. В ньому знаходиться поршень - плунжер, зроблений у вигляді довгої (1

- 1.5 м) гладко обробленої труби, яка має нагнітальний клапан, який також

відкривається вверх. Плунжер підвішується на штангах. При рухові плунжера вверх

рідина через всмоктуючий клапан під впливом тиску на вході насоса заповнюється

внутрішній простір циліндра. При рухові плунжера вниз всмоктуючий клапан

закривається, рідина під плунжером стискується відкривається нагнітаючий

клапан. Таким чином, плунжер з відкритим клапаном занурюється в рідину. При

наступному русі вверх нагнітаючий клапан під тиском рідини закривається.

Плунжер перетворюється в поршень і піднімає рідину на висоту, яка дорівнює

довжині хода (0,6 - 6 м). Накопичена під плунжером рідина досягає гирла свердловини

і через трійник потрапляє в нафтозбірну мережу. Застосування вставних насосів

дозволяє значно знизити витрати на спуско - підйомні операції, так як насос

спускається на штангах. Одним із факторів, який негативно впливає на надійність

насоса, є наявність піску в рідині, яку відкачують.

.2 Аналіз існуючих систем контролю

параметрів свердловин, які експлуатуються за допомогою ШГНУ

Якщо до недавнього часу контроль

роботи свердловин здійснювався в основному за допомогою переносних

діагностичних комплексів, які складаються, як правило, з накладного динамографа

і ехолота, то в останній час з'явилася тенденція до масового оснащення

свердловин стаціонарними системами телекерування. Сучасні вимоги до

автоматизації об'єктів нафтовидобутку зумовлюють доцільність встановлення

стаціонарних систем телединамометріювання. Стаціонарна система автоматизації

включає в себе давачі технологічних параметрів, станцію управління з

контролером і радіомодемом для двосторонньої передачі інформації.

Такі системи можуть працювати автономно,

все керування електроприводом насоса (включення, відключення, зміна швидкості

коливань) проводиться автоматично контролером або дистанційно з диспетчерського

пункту, забезпечуючи виконання таких обов'язкових функцій як:

контроль технологічних параметрів

свердловини і насоса;

автоматизація керування

електроприводом ШГНУ;

оптимізація режимів експлуатації

свердловини;

оперативне виявлення аварійних і

ненормальних режимів роботи обладнання;

передача оперативної інформації про

стан об'єкта на диспетчерський пункт по телеметричним каналах зв'язку.

За виміряною динамограмою контролер

аналізує режим роботи і стан насосного обладнання та розраховує продуктивність

свердловини. За даними ваттметрування контролюються струми і напруги по кожній

фазі, ведеться технічний облік споживаної електроенергії, оцінюється

збалансованість приводу ШГНУ, здійснюється захист від перенапруження і перекосу

фаз та інших факторів.

Основним елементом системи

автоматизації установки ШГН є давач динамометрування, так як саме він дозволяє

отримати інформацію, необхідну для аналізу стану об'єкта та режиму його роботи.

Давачі зусилля можуть

встановлюватися в наступних місцях:

. безпосередньо на штоку (накладні

давачі);

. на штоку між траверсами;

. на штоку між верхньою траверсою і

замками;

. на балансирі .

Всі чотири способи установки давачів

зусилля умовно показані на рисунку 1.5.

Вибір місця розташування давача

зусилля зумовлено, як правило, бажанням отримати найбільшу чутливість для

конкретного типу давача, вимогами до простоти його конструкції і зручністю

монтажу.

Рисунок 1.5 - Місця встановлення

давачів зусилля на СКН:

-безпосередньо на штоку; 2 - між

траверсами;

-між верхньою траверсою і замками; 4

- на балансирі

Встановлені на балансирі давачі

зусилля вимірюють деформацію балансира, що дозволяє непрямим чином судити про

діюче на полірований шток зусилля.

Однак, давачі зусилля, що

встановлюються на балансирі, не забезпечують необхідну точність вимірювання

зусилля в штоку через ряд причин: принцип дії таких давачів заснований на

вимірюванні деформації згину балансира, який виготовляється з великим запасом

міцності (що зменшує чутливість давача), величина деформації балансира СКН

залежить не тільки від прикладеного до нього навантаження, але і від температури

навколишнього середовища, конструкції СКН, матеріалу самого балансира, а також,

для приведення результатів вимірювання до абсолютних одиниць, потрібне

проведення калібрування давача безпосередньо на СКН.

Накладні давачі на полірованому

штоці вимірюють повздовжню або поперечну деформацію штока і також не можуть

дати інформацію по абсолютних значеннях навантаження і тому не використовуються

в стаціонарних системах.

Давачі, що розміщуються над верхньою

траверсою, сприймають навантаження на шток безпосередньо, і, отже, забезпечують

максимальну чутливість визначення зусилля. На рисунку 1.6 показаний чутливий

елемент давача зусилля типу «Loadtrol» фірми «Lufkin» (США). Перевагою давача з

чутливим елементом у вигляді пустотілого циліндра є, перш за все, простота

конструкції. Однак монтаж подібних давачів передбачає практично повне

розбирання траверси, що є дуже трудомісткою операцією.

Рисунок 1.6 - Чутливий елемент

датчика зусилля типу «Loadtrol»:

-пружний елемент, 2 - поперечні

тензорезистори,

-поздовжні тензорезистори

Давачі підсилення, що розміщуються

між траверсами СКН. Така

конструкція датчиків має переваги

аналогічні попередній: вага штанг діє безпосередньо на чутливий елемент,

забезпечуючи чутливість, а також можливість їх градуювання в абсолютних

одиницях в процесі виготовлення. Завдяки цьому їм притаманні такі важливі

експлуатаційні властивості, як взаємозамінність і простота повірки. До

недоліків розміщення давачів між траверсами іноді відносять необхідність

розвантаження траверси при монтажі і демонтажі, а також наявність рухомого

кабелю між траверсою і підставою верстата-гойдалки. Однак, ці недоліки досить

умовні, оскільки не позначаються на технічних характеристиках давача. Більшість

цих давачів є різновидами «вилки», один з варіантів якої представлений на

Рисунку 1.7. Однак така конструкція не володіє достатньою жорсткістю.

Рисунок 1.7 - Стаціонарний давача

зусилля «Микон»

Проведений аналіз показує, що

оптимальними місцями розташування стаціонарних давачів підсилення є установка

на шток між нижньою та верхньою траверсами, а також між верхньою траверсою і

обмежувачем. Саме в цих місцях навантаження буде сприйматися безпосередньо до

чутливого елемента, забезпечуючи максимальну чутливість. Однак, як вже

зазначалося вище, для установки давача над верхньою траверсою вимагається повне

розбирання підвіски штока, що є досить трудомісткою операцією. У зв'язку з цим,

найбільш доцільним, слід вважати розміщення давача зусилля на штоку між нижньою

та верхньою траверсами СКН. Тензорезистивний давач зусилля системи ДДС-04

(рисунок 1.8) має форму підкови і встановлюється на полірованому штоку між

траверсами. Триточкова схема розташування чутливих елементів забезпечує

самостійну установку давача зусилля між площинами траверс при не паралельності

і шорсткості їх площин. Можна виділити три основних переваги давача ДДС-04:

підковоподібна форма полегшує

установку давача;

цифровий інтерфейс RS-485 давача

ДДС-04 не схильний перешкодам і не критичний до довжини кабелю;

наявність вбудованого в давач ДДС-04

мікропроцесора дозволяє істотно розширити функціональні та експлуатаційні можливості

системи в цілому, знявши частину «роботи» з контролера, станції управління і

підвищивши надійність її роботи.

Рисунок 1.8 - Давач зусилля ДДС-04

Для виконання завдань

динамометрування і ватметрування, необхідно вимірювати параметри руху точки

підвісу насосних штанг, а саме: довжину ходу, частоту і період коливань,

моменти проходження штоком нижньої і верхньої мертвих точок. Для вимірювання

параметрів руху штока використовуються різні засоби: давачі кута нахилу,

маятники з потенціометрами, кінцеві вимикачі, безконтактні давачі положення,

які встановлюються на вихідному валі редуктора і лінійні акселерометри. При

використанні давачів кута нахилу балансира доводиться вимірювати малі зміни

кутів в умовах впливу вібрацій. Тому давачі параметрів руху штока на основі

давачів кута нахилу є відносно складним виробом, призначеним для роботи з

конкретним типом верстата-качалки і, як наслідок, використовуються вкрай рідко.

У багатьох сучасних системах динамометрування переміщення штока визначають

шляхом вимірювання прискорення акселерометром з подальшим подвійним

інтегруванням його вихідного сигналу, що є дуже зручним рішенням:

малогабаритний інтегральний акселерометр може бути поєднаний в одному корпусі з

давачем зусилля. Однак на сьогоднішній день практично всі динамографи з

давачами переміщення на основі акселерометрів по паспорту мають похибку не

менше 5%. На корисний сигнал прискорення накладаються великі шумові складові,

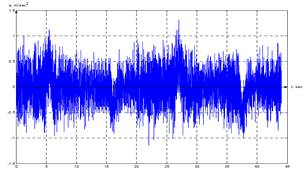

викликані вібраціями елементів конструкції. На рисунку 1.9 наводиться графік

прискорення точки підвісу штанг, виміряний на ланцюговій установці. Як видно з

графіка, величина шумів порівнюється з рівнем корисного сигналу, і навіть

перевищує його.

Рисунок 1.9 - Графік прискорення

ланцюгової установки без фільтрації і обробки

Очевидно, що характерна для таких

давачів похибка не дозволяє забезпечити достовірність одержуваних динамограм і,

відповідно, адекватне прийняття рішень за результатами їх аналізу.

В системі динамометрування ДДС-04

використовується давач положення, який встановлюється на редукторі СКН, що

працює на ефекті Холла (рисунок 1.10).

Рисунок 1.10 - Давач положення

системи ДДС-04

Давач положення кріпиться за

допомогою кронштейна на редуктор установки ШГН і спрацьовує при проходженні

повз нього двох магнітів. Монтується давач положення таким чином, щоб магніти

проходили повз датчика Холла в моменти, коли шток установки ШГН знаходиться в

крайніх нижньому і (або) верхньому положеннях.

До теперішнього часу відомий цілий

ряд контролерів різних виробників, що використовуються в станціях управління

установок ШГН: SAM (Lufkin, США), «Мега» (НПФ «Інтек», Уфа), «Оріон» («Аякс»,

Ульяновськ), «Телебей» («линт», Казань), станція управління АСУС-02 («Екос»,

Уфа) та інші.

Використання контролерів забезпечує

вирішення таких завдань, як автоматизація роботи верстата-качалки, оптимізація

режимів роботи обладнання, оперативне виявлення аварійних ситуацій та

невідповідності режимів експлуатації обладнання, передача оперативної

інформації про стан об'єкта на пульт оператора по мережі телемеханіки.

Типова станція управління включає в

себе контролер, елементи силових пристроїв включення і відключення

електродвигуна, радіо модем і набір датчиків технологічних параметрів. Окремі

станції управління мають у своєму складі перетворювачі частоти для регулювання

швидкості обертання електродвигуна.

Контролер SAM Well Manager фірми

Lufkin (рисунок 1.11) передбачає підключення аналогових датчиків зусилля і

положення, а також дискретних датчиків положення, розташованих на валу

електродвигуна і вихідному валу редуктора. Дані з цих давачів використовуються

для контролю і управління роботою насосної установки і для візуального

відображення даних на дисплеї контролера або на екрані портативного комп'ютера.

Рисунок 1.11 - Контролер SAM Well

Manager фірми Lufkin

Контролер SAM Well Manager по

формуючій динамограмі визначає ступінь заповнення стовбура свердловини рідиною.

Якщо аналіз покаже, що свердловина знаходиться в стані спустошення, то двигун

відключиться і свердловина переводиться в режим очікування. По закінченні

періоду очікування блок управління включає двигун і переводить установку в

режим відкачки. Програмне забезпечення контролера SAM Well Manager забезпечує

виявлення окремих несправностей в насосній установці по динамограмі.

Контролер SAM Well Manager

передбачає можливість роботи з двома конфігураціями давачів динамометріювання:

. давач зусилля, розташовується на штоку

над верхньою траверсою

(Давач типу Loadtrol), давач

положення, що працює на ефекті Холла,

встановлюється на вихідному валі

редуктора;

. давач деформації балансира

суміщений з давачем кута нахилу балансира.

Контролер забезпечує 3 режими

роботи:

. всі включення і відключення

електродвигуна проводяться за командами з диспетчерського пункту;

. включення і відключення

електродвигуна проводяться за заданими тимчасовими уставками (періодична

експлуатація);

. управління здійснюється

автоматично за результатами аналізу динамограми.

Контролер має аналоговий вихід для

підключення частотного перетворювача для плавного регулювання швидкості

обертання електродвигуна. Недоліком даної системи є висока вартість. Так,

наприклад, вартість тільки контролера фірми «Lufkin» (США) в комплекті з

давачами динамометрування порівняна з ціною цілої станції управління в повній

комплектації вітчизняного виробництва. Станція управління «Інтел-СУС» (ЗАТ

«линт», Казань) в комплекті з контролером «Телебей» і давачами динамометрування

ДДС-04 має практично аналогічні функціональні можливості і являє собою

закінчений виріб. Система комплектується програмним забезпеченням на всіх

рівнях. Крім давачів динамометрування до контролера підключаються давачі

ваттметрування для контролю енергетичних параметрів: струмів і напружень по

кожній фазі, активної та

реактивної потужності, коефіцієнта

потужності, проведення технічного обліку електроенергії та побудови

ватметрограм.

Широке застосування на промислах

Татарії отримали контролери «Мега» (НПФ «Інтек», Уфа). Контролери працюють з

давачами динамометрування з ДДС-04.

Функціонально контролер аналогічний

описаним вище, система комплектується власним програмним забезпеченням. Частина

свердловин не

обладнана давачами положення,

визначення початку ходу штока проводиться шляхом математичного аналізу графіка

зміни зусилля. Певних успіхів досягли і розробники контролера «Оріон» («Аякс»,

Ульяновськ). Зазначені контролери на сьогоднішній день найбільш пристосовані

для спільної роботи з елементами системи ДДС-04 в плані збору та подання

інформації. Формування масиву

динамограм відбувається

безпосередньо в самому давачі ДДС-04, контролеру достатньо періодично зчитувати

масив з пам'яті давача по цифровому протоколу «Modbus-RTU». У давачі

реалізована функція порівняння динамограм, і якщо форма динамограм не

змінилася, передача масиву не потрібна, що звільняє канали зв'язку. Програмне

забезпечення системи телемеханіки дозволяє відправляти виміряні динамограми і

розраховані дані по дебітах в корпоративну систему «АРМІТС», що охоплює всі

нафтогазовидобувні підприємства ВАТ «Татнефть». Прикладом закінченої

вітчизняної системи автоматизаційної установки ШГН є станція управління АСУС-02

НПФ «Екос» (рисунок 1.12). Автоматизована станція АСУС-02 має силову частину,

спеціалізований контролер і станцію, яка має зв'язок з диспетчерським пунктом.

Рисунок 1.12 - Станція управління

АСУС-02 виробництва НВФ «ЕКОС»

Відмінною особливістю станції

управління АСУС-02 є те, що в ній реалізовано ваттметрування з налагодженим

алгоритмом визначення таких характеристик як: перевантаження по струму,

відхилення напруги від норми, перекіс фаз, відхилення частоти живлячої напруги,

коефіцієнта гармонік, коефіцієнта потужності обриву, прослизання ременів, биття

в редукторі, розбаланс противаг, і інших. Станція укомплектовується також

елементами систем динамометрування ДДС-04.

Можливість станції управління

АСУС-02 поєднувати функції ваттметрування і динамометрування є важливою

перевагою, оскільки підвищує вірогідність діагностики режиму роботи установки і

виявлення несправностей. Система автоматизації, що базується на застосуванні

станції

управління АСУС-02 і елементах

системи ДДС-04, володіє наступними можливостями:

точне автоматизоване балансування

верстата-качалки;

підрахунок спожитої електроенергії;

визначення продуктивності свердловинної

установки по динамограмі;

оцінка динаміки зміни дебіту

свердловини;

годинний (за останні 24 години) і

добовий (за останні 30 діб) архіви дебіту;

автоматичне керування відкачуванням

в періодичному режимі;

програмована затримка автоматичного

включення при пропажі напруги в мережі;

автоматичне вимикання при аварійних

ситуаціях;

побудова динамограм розрахунковим і

експериментальним способом;

графіки зміни в часі параметрів

(тренди);

звіти поточного стану та останнього

аварійного відключення;

інтеграція в SCADA-системах.

Порівнюючи можливості станції

управління АСУС-02 в комплекті з

ДДС-04 і станції, що базується на

контролері Lufkin, можна зробити наступні висновки:

У АСУС-02 крім динамометрування

проводиться ще контроль електричних параметрів - ватметрування, тоді як в

контролері Lufkin електричну потужність отримують непрямим методом -

вимірюється швидкість обертання електродвигуна, виходячи з чого обчислюють

момент на валу і потужність.

У контролері Lufkin є засоби

відображення інформації безпосередньо на об'єкті - великий графічний дисплей і

можливість підключення портативних комп'ютерів. Однак наявність такого дисплея

виявляється не цілком доцільно при побудові дистанційної телеметрії. Крім того,

у складі системи АСУС-02 також може поставлятися модуль збору інформації

МСІ-07, що дозволяє

переглядати результати

динамометрування та інші дані безпосередньо на місці.

У контролері Lufkin передбачена

функція управління частотним регулятором - є відповідний вихідний сигнал і

закладені необхідні алгоритми управління. Проте в даний час вартість частотних

регуляторів ще занадто висока для масового оснащення ними всього фонду

свердловин.

Вартість імпортних систем в кілька

разів вище вітчизняних розробок. Крім того, при використанні вітчизняних

станцій управління всі проблеми з ремонтом і модернізацією обладнання будуть

вирішуватися значно швидше.

В даний час все більш широко

використовуються ланцюгові приводи установок ШГН. У порівнянні з традиційними

балансивними СКН ланцюгові приводи забезпечують велику довжину ходу штока (до

6-9 м) при меншому енергоспоживанні. Крім того, рух штока відбувається з

постійною лінійною швидкістю, що позитивно впливає на режим роботи насосного

обладнання. Фірмою «Грант» розроблені спеціальні модифікації датчиків зусилля і

положення для застосування на ланцюгових приводах. Застосовані спеціальні

конструктивні рішення для виключення випадків зачепів довгих кабелів за

елементи арматури. В даний час проводиться узгодження способів установки

давачів на ланцюгові приводи з заводами-виробниками.

.3 Постановка задачі на виконання

бакалаврської роботи

Видобування нафти за допомогою ШГНУ

широко розповсюджене у вітчизняній та зарубіжній нафтовій промисловості і

відіграє провідну роль у порівнянні з іншими методами нафтовидобування. На

території України розташована значна кількість нафтових свердловин, обладнаних

ШГНУ, причому спостерігається тенденція до зростання кількості відмов та

аварійних станів, що пояснюється насамперед тривалим терміном їх експлуатації.

Сьогодні діагностування ШГНУ здійснюється переважно з використанням переносних

гідравлічних динамографів, які є складними в експлуатації та не забезпечують

можливості автоматизованої обробки виміряних даних. Якість динамографічних

методів діагностування, що використовуються на практиці, залежить від досвіду

персоналу і, в значній мірі, від суб’єктивних факторів, що спричиняють похибку

при розпізнаванні динамограм та віднесенні їх до заздалегідь визначених класів

дефектів.

Як видно із аналізу існуючих систем

динамометрування однією із важливих проблем, які необхідно вирішити є

підвищення метрологічних характеристик давачів переміщення та зусилля та

оптимізація каналів передачі інформації від цих перетворювачів у систему

телемеханіки.

У зв’язку з цим, виникає завдання

вдосконалення вузлів динамометрування систем діагностики ШГНУ, що дозволить

підвищити надійність експлуатації ШГНУ. Для цього потрібно вирішити наступні

задачі:

Проаналізувати існуючі типи систем

діагностування дефектів ШГНУ та параметрів її роботи.

Удосконалити вузол динамометрування

системи контролю параметрів ШГНУ, шляхом розробки інтелектуального

перетворювача навантаження із цифровим виходом, що дозволить підвищити

достовірність її діагностування.

Розробити давач положення на базі

інтегрального акселерометра та алгоритм обробки масивів вимірювання, що

дозволить зменшити завантаженість каналів передачі інформації та підвищити

завадостійкість.

Провести метрологічний аналіз та

розробити методику повірки вимірювальних каналів вузла динамометрування.

Розробити заходи з охорони праці і

виробничої санітарії.

2. УДОСКОНАЛЕННЯ ВУЗЛА

ДИНАМОМЕТРУВАННЯ СИСТЕМИ КОНТРОЛЮ ПАРАМЕТРІВ ШГНУ

.1 Розробка інтелектуального

перетворювача навантаження

На сучасному етапі

науково-технічного процесу все більше важливим стає питання впровадження у виробничу

і наукову діяльність високоточних методів ведення обрахунку, їх фіксації і

перетворення. Це пов`язане в першу чергу з підвищення вимог до точності і

надійності проведення у різних галузях науки і техніки, особливо у вимірюваннях

фізичних величин.

Використання цифрових складових у

приладах і пристроях обумовлюється в першу чергу можливістю прямого їх

використання у схемах керування, побудованих як правило на базі

мікроконтролерної техніки, що дозволяє обійтися без переходів між аналоговими і

цифровими видами представлення інформації, і відповідно зменшити похибки

результатів вимірювань.

Переваги мікроелектронних пристроїв

над аналоговими є у тому, що у них переважає висока точність вимірювання

параметрів, переважає швидкодія вимірювання та можливості використання

мікроелектронних пристроїв при непрямих вимірюваннях. При цьому основні похибки

вносять аналогові давачі, які є менш точними за цифрові.

Як відомо, давач - це конструктивно

відокремлений первинний вимірювальний перетворювач, від якого надходять сигнали

вимірюваної інформації. Останнім часом широко використовують терміни:

«багатофункціональний давач» та «інтелектуальний давач», що цілком закономірно

відображає основні тенденції розвитку й вдосконалення давачів. Якщо

багатопараметричний давач забезпечує можливість вимірювання (перетворення)

фізичних величин завдяки комбінації кількох чутливих елементів в одному давачі,

то інтелектуальний давач завдяки мікроконтролеру, може реалізувати цілий ряд

функцій, що раніше були властиві лише вимірювальним приладам і системам, а

саме:

попередня обробка сигналів

(лінеаризація, фільтрування, корекція похибок);

самодіагностування;

дистанційне конфігурування

(діапазону вимірювань, одиниць вимірювань, узгодження частотних характеристик);

окремі елементи керування;

передавання інформації з

використанням протоколів промислових мереж Profibus чи Foundation Fieldbus.

.1.1 Проектування функціональної

схеми давача навантаження

Інтелектуальний давач

динамометрування працює в складі програмно-технічного комплексу АСУС-02 для

контролю і управління процесом нафтовидобутку. При підключенні

силовимірювального тензорезистивного давача, встановленого між опорними плитами

траверси канатної підвіски верстатів-качалок ШГН нафтовидобувної свердловини до

вимірювально-обчислювального комплексу, утворюються електровимірювальні канали,

що дозволяють в цифровому вигляді з нормованою точністю (приведена похибка

0,6%) визначати абсолютне навантаження, що діє на полірований шток

верстата-качалки в залежності від його положення, і представляти вимірювальну

інформацію на екранах комп'ютерів диспетчерського пункту та технологічних

об'єктів у вигляді теоретичних і практичних динамограм, оброблюваних

автоматично шляхом відповідних розрахунків, закладених в програму з метою

обчислення кількості видобутку рідини за певний проміжок часу.

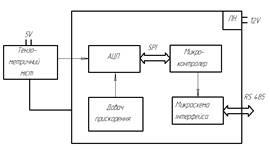

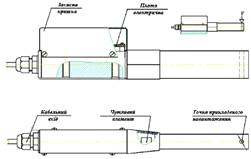

Принцип роботи давача (рисунок 2.1)

полягає в наступному. Електричні сигнали з тензометричного моста 1 і з виходу

давача прискорення 2, вбудованого в силовимірювальний тензорезистивний давач,

подаються на відповідні два канали аналого-цифрового перетворювача 3 для

почергового перетворення в цифрову форму з подальшою передачею цифрового

сигналу в програмований контролер 4 давача, керуючий роботою аналого-цифрового

перетворювача і забезпечують вихід цифрового сигналу через буферний

перетворювач 5 і послідовний інтерфейс RS-485 на програмований логічний

контролер вимірювально-обчислювального комплексу.

Управління мікросхемою давача

навантаження і прискорення здійснюється від вбудованого електронного контролера

4 через виводи інтерфейсу SPI. Вбудований контролер дозволяє задати режим

роботи АЦП - ініціалізацію, калібрування або перетворення.

Рисунок 2.1. Структурна схема

інтелектуального давача навантаження

Структурна схема інтелектуального

давача складається з:

тензометричного моста, призначений

для вимірювання деформації конструкції;

контролера АСУС-02, який здійснює

керування зовнішніми пристроями вводу/виводу та проводить обчислення;

аналого-цифрового перетворювача (АЦП

TLC 549IP), який здійснює перетворення сигналу з аналогового в цифровий ;

мікросхеми інтерфейсу, за допомогою

якої вводяться постійні величини, або виводяться певні величини для перевірки

програми;

давача прискорення, призначеного для

реєстрування верхньої і нижньої мертвих точок, значень прискорення у всіх

точках переміщення плунжера насоса.

Сучасна електроніка дозволяє

відносно просто реалізувати всі схемні елементи давача. Є готові рішення у

вигляді окремих мікросхем, як для кожного елемента, так і інтегровані мікроконтролери,

що мають всередині однієї мікросхеми всі ці компоненти. Однак для створення

давача для роботи в складних умовах не завждипідходять типові пропоновані

рішення.

Самий відповідальний і складний

елемент давача - його вимірювальне коло. Воно повинно забезпечувати придушення

постійних і низькочастотних перешкоду вигляді дії промислової частоти 50 Гц, а

також високочастотних перешкод і випадкових викидів. Тому для забезпечення

тимчасової стабільності показів давача в широкому діапазоні температур необхідно

застосувати імпульсне живлення вимірювального кола тензорезисторів з

використанням спеціальної знакозмінної вагової функції, завдяки чому зведені до

мінімуму вплив температурного дрейфу напруги зсуву активних елементів

перетворювача і перешкоди джерела живлення 50 Гц. Разом з тим, додаткова

цифрова обробка результатів вимірювання дозволила знизити вплив випадкової

перешкоди і нестабільності напруги живлення датчика.

Цифрова обробка вибірки дискретних

значень дозволяє реалізувати не тільки цифрове інтегрування сигналу, але і

різні алгоритми фільтрації, які полягають у видаленні з вибірки випадкових

викидів.

Структурну схему вимірювального

каналу, реалізовано на рис.2.2.

Рисунок - 2.2 Структурна схема

вимірювального кола давача навантаження:

ІПіт - джерело живлення; М -

модулятор; ТМ - тензоміст;

ДУ - диференційний підсилювач; ДМ -

демодулятор; МК - мікроконтролер

Напруга живлення тензорезистивного

моста ТМ від джерела живлення

ІПіт подається на вхід модулятора М,

де за сигналами з мікроконтролера МК

інвертується, або подається на вихід

неінвертірованним. Напруга з вимірювальної діагоналі тензомоста ТМ посилюється

диференціальним підсилювачем ДУ, після чого інвертується демодулятором ДМ, або

подається на вхід АЦП неінвертірованним залежно від полярності напруги напруги.

Цифровий код передається в мікроконтролер для подальшої обробки. Мікроконтролер

здійснює управління джерелом живлення, модулятором і демодулятором, а також

регулює початковий зсув тензомоста і коефіцієнт підсилення завдяки застосуванню

цифрових потенціометрів.

.1.2 Розробка конструкції чутливого

елемента давача навантаження

Незважаючи на велику кількість

виробників давачів навантаження, асортимент їх продукції досить вузький, і

обмежується консольними балками вигину і зсуву, датчиками стиснення, датчиками

типу « платформа» і S- образними датчиками розтягування і стиснення ( рисунок

2.3).

Рисунок 2.3 - Основні типи

тензоперетворювачів :

а ) консольна балка вигину ; б)

консольна балка зсуву; в) давач типу « платформа» ; г) давач стиснення ; д) Б

-подібний давач.

Як правило, всі ці тензодавачі

складаються з цільного металевого пружного елемента, який одночасно є корпусом.

У найбільш чутливому місці такого елемента розташовуються тензорезистори, що

закриваються зовні, як правило, металевими кришками. У корпусі давача

розташовується роз'єм або кабельний ввід для подключення до вторинної

апаратури.

Кожен такий тензодавач зазвичай має

чотири тензорезистора, включених в мостову схему. Деякі виробники включають в

схему кілька додаткових тензорезисторов, що забезпечують температурну

стабільність показів давача. Виводи з діагоналей моста підключаються до

вторинної апаратури через кабель, довжина якого може становити до декількох

десятків метрів.

Вторинна апаратура являє собою

електронні блоки, що мають дисплей, клавіатуру, входи для підключення декількох

тензодавачів та інтерфейсні роз'єми для підключення до ЕОМ. Таким чином,

оператор може спостерігати на дисплеї чисельне значення прикладеної до кожного

тензодавача навантаження і передавати цю інформацію в ЕОМ.

Головним недоліком таких

тензодавачів є пасивний вихід. Тензорезисторний міст пов'язаний з джерелом

живлення і вимірювальною схемою довгим кабелем, що робить давач сприйнятливим

до впливу всіляких електромагнітних наведень і перешкод. Джерелами таких

збурень є потужні електродвигуни, зварювальні агрегати і перетворювачі частоти.

Зі зміною температури буде змінюватись опір проводів кабелю, що спричинить за

собою додатковий температурний дрейф. Ці обставини ускладнюють використання

пасивних тензодавачів на промислових об'єктах і знижують їх метрологічні

характеристики.

Значно кращих експлуатаційних і

метрологічних характеристик можна домогтися при конструюванні тензодавачів з

активним вихідним сигналом. У цьому випадку на металевому пружному елементі

розташовується електронна плата, яка перетворює опір в цифрий сигнал. Оскільки

довжина сполучних проводів між тензорезистивним мостом і електронною платою

мінімальна, такий тензодавач в значно меншому ступені вразливий для зовнішніх

перешкод і коливань температури. З виходу електронної плати тензодавача

надходить нормований цифровий сигнал, який не схильний до впливу опору

підвідних проводів, електромагнітних та інших перешкод.

У бакалаврській роботі запропоновано

використати тензорезисторний консольний вимірювальний перетворювач сили з

активним вихідним сигналом. Пружний елемент вимірювального перетворювача -

балка консольного типу (рис. 2.4).

Рисунок 2.4 - Тензорезисторний

консольний давач ваги

Конфігурація балки розраховувалася з

використанням методів комп'ютерного моделювання, що дозволило забезпечити

номінальну і рівномірну деформацію на ділянках розташування тензорезисторів.

Ділянки з тензорезисторами знаходяться у заглибленнях і зверху закриваються

металевими кришками, завдяки чому давач надійно захищається від механічних пошкоджень.

Електронна плата розміщується безпосередньо на балці під захисним металевим

кожухом. Така конструкція дозволяє застосувати давач в умовах промислових

об'єктів, де можуть бути різні джерела електромагнітних завад: потужні

електродвигуни, зварювальні агрегати, комутуюча апаратура.

Застосування спеціальних алгоритмів

перетворення забезпечує стабільність вихідного сигналу давача в широкому

діапазоні температур навколишнього середовища, а також придушити вплив

мережевої перешкоди частотою 50 Гц.

У роботі пропонується застосувати

вимірювальний перетворювач ДВ-02. Технічні характеристики запропонованого

давача навантаження наводяться в таблиці 2.1.

Таблица 2.1 - Технічні

характеристики

|

ДВ-02

|

|

Номінальне зусилля:

|

2000 Н

|

|

Роздільна здатність:

|

0,5 Н

|

|

Повна приведена похибка, не більше:

|

0,5%

|

|

Напруга живлення:

|

24В

|

|

Діапазон робочих температур:

|

-40...85°С

|

|

Габаритні розміри, мм:

|

215х22х55

|

|

Вихідний сигнал: - Цифровий інтерфейс -

Аналоговий струмовий

|

RS - 485 4.20 мА

|

|

Максимальна довжина кабелю:

|

500…800 м

|

|

Максимальний споживаний струм, не більше:

|

0,1 А

|

.2 Проектування давача положення

ШГНУ на основі інтегральних акселерометрів

При автоматизації роботи установок

ШГН необхідно вимірювати параметри руху точки підвісу насосних штанг. Ця

інформація потрібна для побудови динамограм і ватметрограм (відповідно графіків

зміни зусилля і споживаної електродвигуном активної потужності у функції

переміщення штока), що в свою чергу необхідно для діагностики стану обладнання,

режиму її функціонування, а також регулювання продуктивності установки ШГН.

Параметри руху установки ШГН

включають в себе довжину ходу, частоту і період хитань, моменти проходження

штоком нижньої і верхньої мертвих точок.

Для вимірювання параметрів руху

штока використовуються різні засоби: давачі кута нахилу, маятники з

потенціометрами, кінцеві вимикачі, безконтактні давачі положення, що

встановлюються на вихідному валу редуктора і лінійні акселерометри.

На даний час на балансирних

верстатах-гойдалках широко використовуються безконтактні давачі положення. Вони

встановлюються, як правило, на вихідному валу редуктора і являють собою геркони

або давачі Холла, що спрацьовують при проходженні поруч з ними постійних

магнітів. Так як один оборот валу редуктора відповідає одному повному циклу

гойдання, це дозволяє з необхідною точністю фіксувати моменти проходження

штоком однієї (нижньої) або двох - (нижньої і верхньої) мертвих точок. Недоліки

такого способу визначення параметрів руху штока наступні:

. Давачі положення розташований

окремо від інших елементів системи автоматизації (наприклад, давача зусилля в

системах динамометруванні), що викликає додаткові проблеми зі з'єднувальними

кабелями.

. Давач вимагає дуже точної

установки (суміщення давача Холла з магнітами має відбуватися точно в мертвих

точках, також потрібне забезпечення малого зазору між ними). Природно, після

проведення будь-яких ремонтних робіт на свердловині ці налаштування збиваються,

і потрібно виїзд спеціальної бригади для відновлення працездатності давача.

. Давач непридатний для установок

ШГН з ланцюговим приводом, у яких немає однозначної залежності між кутом

повороту вихідного валу редуктора і положенням точки підвісу штанг.

Виходом з даної ситуації могли б

стати аналогічні давачі, що встановлюються на гирлі свердловини і реагують на

магніти, закріплені безпосередньо на штоку. Однак на практиці такі системи не

прижилися в силу ряду причин:

. Давач знаходиться у

вибухонебезпечній зоні, потрібно його спеціальне виконання, що відбивається на

ціні.

. При проведенні будь-яких ремонтних

робіт на свердловині будуть зміщуватися налаштування елементів давача і буде

потрібно їх подальше регулювання.

. Після зміни довжини ходу штока

знову потрібна настройка елементів давача.

Найбільш оптимальним, з цієї точки

зору способом визначення параметрів руху штока, є використання лінійного

акселерометра для вимірювання прискорення, що виникає при

зворотно-поступальному русі штока насосної установки, і наступному інтегруванні

цього сигналу спочатку у швидкість, а потім в переміщення.

.2.1 Аналіз інтегральних акселерометрів

Застосування акселерометрів для

визначення параметрів руху штока є дуже зручним і практичним рішенням:

малогабаритний інтегральний акселерометр може бути поєднаний в одному корпусі з

давачем навантаження, що зменшує кількість кабельних з'єднань, значно спрощує

монтаж, знижує металоємність і вартість системи динамометрування.

Однак такі давачі працюють в

діапазоні дуже низьких рівні прискорень, що виникають при русі точки підвісу

штанг і наявності паразитних вібрацій.

При цьому механічні збурення, створювані

ударами і вібраціями механічних вузлів обладнання будуть створювати перешкоди,

що мають значно більшу амплітуду прискорень. Використання фільтрів, в свою

чергу, вносить в сигнал фазові спотворення, через що відповідні моменти ходу

штока будуть фіксуватися з деяким тимчасовим запізненням.

Важливим чинником є широкий

діапазон зміни температури навколишнього середовища від мінус 40 до + 60 ° С,

тоді як всі інтегральні акселерометри мають значні температурні похибки.

Тому практично всі динамографи з давачами

переміщення на основі акселерометрів за паспортом мають похибку не менше 5%.

Така похибка не може забезпечити достовірність отриманих динамограм і,

відповідно, адекватне прийняття рішень за результатами їх аналізу. Тому була

зроблена спроба розробки давача параметрів руху штока установки ШГН, який

забезпечує, перш за все, фіксацію моментів проходження штоком нижньої і

верхньої мертвих точок з похибкою не більше 0,5 ... 1,0%, а також

проаналізувати можливість вимірювання за допомогою акселерометра довжини ходу

штока.

Розглядалося кілька видів

інтегральних акселерометрів: плівкові п'єзоелектричні, об'ємні і поверхневі.

Плівкові п'єзоелектричні інтегральні

акселерометри випускає компанія Atochem Sensors - акселерометри серії ACH.

Об'ємні інтегральні акселерометри

виробляє компанії Lucas NovaSensor - акселерометри серії NAC.

Поверхневі інтегральні акселерометри

випускає компанія Analog Devices - акселерометри серії ADXL, а також компанія

Motorola - акселерометри серії XMMA.

Для розроблювального давача переміщення

найбільш доцільно з точки зору ціни, доступності, якості та габаритів,

виявилося використовувати інтегральні акселерометри фірми Analog Devices [4].

У таблиці 2.2 наведені основні

технічні характеристики інтегральних акселерометрів фірми Analog Devices.

Таблиця 2.2 -Технічні характеристики

акселерометрів, які випускаються фірмою Analog Devices

|

Модель акселерометра

|

ADXL103

<#"867337.files/image017.jpg">

Рисунок 2.3- Схема вимірювального

кола акселерометра

Вихідний сигнал з акселерометра DA1

ADXL103 надходить на неінвертуючий вхід диференціального підсилювача DA2 AD627

через коло R1C1. Включення резистора R1 на землю необхідно для розрядки

конденсатора С1. На інвертується вхід підсилювача подається постійна напруга з

дільника R2R3 для компенсації постійної складової на виході акселерометра,

відповідної воздействующему прискоренню в 1g (викликаної вертикальною

орієнтацією осі акселерометра).

Коефіцієнт підсилення DA2 був

підібраний експериментально виходячи з прискорень руху штока, динамічного

діапазону реального шуму і рівня перешкоди вібрації і приблизно становить 8.

Сигнал на вхід АЦП подається через ФНЧ R4C3.

Як показали експериментальні записи

прискорень при такому підборі характеристик елементів вимірювального кола

забезпечується максимальний розмах вхідного сигналу АЦП без догляду в насичення.

2.2.3 Обробка масиву результатів

вимірювання давача переміщення

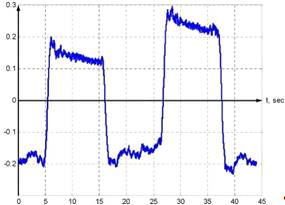

На рисунку 2.4 представлений

отриманий за допомогою акселерометра вихідний сигнал прискорення за два періоди

гойдання установки ШГН з ланцюговим приводом.

Рисунок 2.4- Вихідний сигнал

прискорення з акселерометра

Сигнал прискорення містить високий

рівень шуму, що перевершує корисний сигнал в кілька разів. Так як в умовах

спокою давача цей шум відсутній, його природа зумовлена вібраціями

і ривками штока насосної установки. Очевидно, що без відповідної математичної

обробки сигналу ніякої корисної інформації з цього масиву отримати неможливо. У

той же час, як відомо, використання будь-яких фільтрів супроводжується

спотвореннями фази сигналу, що призведе до запізнілої фіксації мертвих точок.

Отриманий масив прискорень за період

часу, свідомо перевершує один період гойдання, піддається цифровому

інтегруванню з використанням методу медіанного фільтра. Отриманий при цьому

сигнал швидкості представлений на рисунку 2.5.

Рисунок 2.5- Графік швидкості,

отриманий при першому інтегруванні сигналу прискорення

За рахунок перешкод і шумових

складових які проявляються при інтегруванні ми отримуємо швидкість, відмінну у

відповідні моменти різних періодів гойдання. Таким чином, за цими даними не

можна визначити точні значення швидкості руху штока.

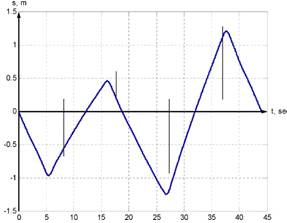

На рисунку 2.6 наводиться отриманий

при повторному інтегруванні прискорення сигнал переміщення. Переміщення між

мертвими точками має лінійний характер, як і повинно бути на установках з

ланцюговим приводом, але сигнал змінюється за амплітудою також за рахунок

перешкод і шумів.

Таким чином, можна зробити висновок,

що по сигналу переміщення не можна з необхідною точністю обчислити довжину ходу

штока, але можна фіксувати моменти проходження штоком нижньої і верхньої

мертвих точок. Оскільки довжина ходу є величиною постійною для кожної насосної

установки, вона може бути задана в програму оператором один раз.

Рисунок 2.6- Кінцевий графік

переміщення, отриманий за допомогою подвійного інтегрування сигналу прискорення

.3 Розробка алгоритму вимірювання

динамограми

Найбільш перcперспективне з точки

зору ефективності використання при визначенні кількості витягнутої з надр

нафти, є системи динамометрування з використанням динамографа. Вихідною

інформацією для обчислення дебіту свердловини в таких системах є плунжерна

динамограма (Рисунок 2.7 ).

Рисунок 2.7. Визначення ефективного

ходу плунжера Sеф по динамограмі

Отримувати вимірювальну інформацію

про характер зміни зусилля в плунжері (плунжерна динамограма, яка визначає

наповнюваність насоса) штангової глибинної насосної установки (ШГНУ),

переважніше на етапі передачі навантаження від плунжера до наземного

устаткування - в траверсі канатної підвіски (ШГНУ), де встановлюється

динамограф 3 (рисунок 2.8). Логічно виведеною частиною алгоритму визначення

дебіту нафти є ефективна довжина ходу плунжера Sеф. Величина Sеф відповідає

руху плунжера ШГН з моменту відкриття нагнітального клапана (точка Г) до його

закриття (точка А). На практиці для всіх систем без винятку дебіт, що

розраховується по динамограмі програмним шляхом, відрізняється від реального.

Пояснюється це тим, що величина ефективного ходу плунжера Sеф не відповідає

дійсній, оскільки точка Г, відповідаючи моменту відкриття нагнітального

клапана, зміщена щодо реального положення. Одна з причин цього - наявність

похибки засобів контролю, що визначають момент проходження штоком нижньої і

верхньої мертвих точок. Точність визначення положення точки Г і інших

характерних точок динамограми програмним шляхом також залежить від закладеного

алгоритму та прийнятих ознак.

Рисунок 2.8 Штангова глибинно

насосна установка

Алгоритм вимірювання динамограми

полягає в наступному. Отримавши команду на вимірювання динамограми система

очікує сигналу від давача прискорення, вбудованого в силовимірювальний давач,

про проходження штоком нижньої мертвої точки. Якщо сигнал не проходить протягом

тривалого часу, то вважається, що верстат-качалка зупинений, або несправний

давач. Якщо сигнал з давача прийнятий, то запускається таймер, який визначає тривалість

періоду коливання. Після цього система очікує сигналів про проходження штоком

верхньої мертвої точки і подальшого проходження нижньої точки. Отримавши

сигнал, контролер обчислює дискретність вимірювання зусилля, розділивши довжину

періоду коливання на число точок динамограми. У наступному циклі коливання

проводиться вимірювання зусилля через знайдені дискрети часу і їх запис у

пам'ять. Таким чином, за два цикли коливання в пам'яті системи з'являється

динамограма, що займає визначений заздалегідь відомий обсяг. Давач прискорення,

що працює в складі силовимірювального давача, дозволяє точно синхронізувати

моменти проходження штоком верхніх і нижніх мертвих точок і відкриття і

закриття нагнітаючого клапана.

Глибинний штанговий насос можна

представити у вигляді системи послідовно з’єднаних елементів: плунжерна пара,

колона штанг, підвіска штанг. При моделюванні умов роботи глибинного штангового

насоса ми замінюємо цю систему елементів одною штангою з «наведеною»

жорсткістю, на верхньому і нижньому кінцях якої є силові та кінематичні умови.

При цьому заданими граничними умовами можуть бути:

з боку підвіски штанг - дані заміру

зусиль і переміщень на штоку;

з боку плунжерної пари -

змодельовані зусилля і переміщення плунжера.

У цьому випадку переміщення штанги

можливо описати диференціальним рівнянням поздовжніх коливань стержня:

(2.1) (2.1)

де, а - швидкість поширення звуку в

штанзі;- абсолютне переміщення деякого січення штанги;

х - координата січення;- час.

Загальний інтеграл рівняння (1)

відомий і представляється у вигляді суми функції двох аргументів:

(2.2) (2.2)

Таким чином, задаючи граничні умови

на кінцях штанги, можна отримати конкретні рішення для наступних завдань:

розрахунок параметрів на плунжері по

даним на штоку;

розрахунок параметрів на штоку за

даними на плунжері;

розрахунок зусиль на штоку по

зусиллям на плунжері і переміщенням на штоку.

Для побудови даної моделі

використовуються наступні рівняння:

(2.3) (2.3)

(2.4) (2.4)

(2.5) (2.5)

де, P, V, U - навантаження,

швидкість і переміщення на верхньому кінці штанги; , V1, U1 - навантаження,

швидкість і переміщення на нижньому кінці

штанги;

t - змінна часу;

- час поширення

хвилі переміщень від одного кінця штанги до іншого; - час поширення

хвилі переміщень від одного кінця штанги до іншого;

Н - довжина штанги (глибина

занурення насоса); - площа перетину штанги;

Е - модуль пружності матеріалу

штанги;- вага штанг у рідині.

Характер зміни навантаження на

верхньому кінці штанги визначається динамометруваням, а закон його переміщення

з достатньою точністю може бути описаний, як гармонічний:

(2.6) (2.6)

де L - довжина ходу штока; - період

коливань.

Використовуючи рівняння (2.3-2.5),

можна по напруженню і швидкості на штоку визначити навантаження, швидкість і

переміщення на плунжері, тобто розрахувати плунжерну динамограму (Рисунок 2.9,

2.10).

Рисунок 2.9 Теоретична плунжерна динамограма

Процес зняття динамограм

програмно-технічним комплексом повністю автоматизований. При кожному циклі

заміру проходить калібрування силовимірювального давача, визначення періоду

коливання верстата-качалки, визначення моменту проходження полірувальним штоком

нижньої мертвої точки, оцифровка сигналу навантаження за повний період,

починаючи з нижньої точки.

Рисунок 2.10 Практична плунжерна

динамограма

Рисунок 2.11 Лінії процесів на

динамограмі

Рисунок 2.12 Характерні точки

динамограми

За найденими точкам динамограми

програма здійснює розрахунок ймовірності несправності, а також розрахунок

ефективного ходу плунжера насоса, втрати ходу, дебіту по динамограмі (рисунок

2.13).

Рисунок 2.13 Плунжерна динамограма з

врахуванням газового фактору

Діагностування можна здійснювати

використовуючи модифіковану різницеву криву - результат віднімання реальної

динамограми від еталонної. Перевага запропонованої модифікованої різницевої

кривої в порівнянні з відомим методом - інваріантність щодо різного часу ходу

вниз і вгору полірованого штока верстата-качалки та краща компенсація

динамічних складових динамограми. Показано, що ряд відомих методів ґрунтуються

на алгоритмах розпізнавання образів з формуванням вектора ознак із коефіцієнтів

розкладу в деякій системі функцій, зокрема в базисі Фур’є, та розглянута

можливість використання інших ортогональних перетворень, зокрема дискретного

перетворення Уолша та вейвлет-перетворення стосовно діагностування ШГНУ.

Вибір перетворення Уолша був

обумовлений тим, що воно вимагає проведення лише операцій додавання та

віднімання (без множення та розрахунку тригонометричних функцій, як це

необхідно для перетворення Фур’є). Досліджена кількість коефіцієнтів

перетворення Уолша, достатня для передачі динамограми без суттєвих спотворень

сигналу - 16. Ця кількість коефіцієнтів перетворення за якістю відтворення

початкового сигналу відповідає 8-ми коефіцієнтам перетворення Фур’є, однак по

часу розрахунку випереджає останнє.

Застосування вейвлет-перетворення

зумовлене високими апроксимаційними можливостями його базисних функцій, що

дозволяє досліджувати не лише розподіл енергії сигналу по частотах, але і зміну

цього розподілу в часі. При застосуванні вейвлет-перетворення (ВП) за схемою

"динамограма → (пряме ВП) → 16 коефіцієнтів ВП →

(зворотнє ВП)→ відновлена динамограма" виявлено, що на відновленій

динамограмі чітко виявляються характерні точки, які можна використовувати у

відомих методах діагностування ШГНУ за логічними ознаками, оскільки саме в

пошуку характерних точок полягала основна складність цих методів. Вигляд

отриманої динамограми наближається до ідеалізованої паралелограмної

динамограми, що надає можливість використання спрощених паралелограмних

еталонів. Проведений розрахунок характеристик відновлюваного сигналу для різної

кількості коефіцієнтів вейвлет-перетворення, показав, що для відсутності

суттєвих спотворень форми відновленої динамограми необхідно використовувати 16

коефіцієнтів.

Розширення області застосування

динамометричних методів можливе за рахунок одночасного визначення за

динамограмою рівня рідини в затрубному просторі свердловини. При цьому, окрім

необхідності використання вимірювальних засобів високої точності, постає

проблема визначення складової тертя в сигналі навантаження, неточність

визначення якої вносить суттєву помилку в розраховане значення рівня. Існуючі

методи визначення коефіцієнта тертя вимагають або спеціальних досліджень на

свердловині із зміною режиму її роботи, або знання значної кількості параметрів

(густини і в’язкості рідини, конфігурації свердловини тощо), окремі з яких

можуть змінюватись у процесі експлуатації. Запропоновано метод визначення

коефіцієнта тертя на основі розрахунку плунжерних динамограм за формулами

Вірновського, який ґрунтується на тому, що при невірно заданому коефіцієнті

тертя форма розрахованої плунжерної динамограми спотворюється, причому степінь

спотворення залежить від похибки заданого коефіцієнта тертя відносно дійсного,

що і дозволяє визначити дійсне його значення.

Враховуючи наявність похибки

вимірювання динамограми, систематичної похибки моделювання при розрахунку

плунжерної динамограми, а також можливість деякої зміни реального коефіцієнта

тертя в процесі експлуатації ШГНУ, можна запропонувати лінійну апроксимацію

цієї залежності за двома точками, розрахованими для двох вибраних значень

коефіцієнта тертя, наприклад, 0 та 0.5. Дійсним значенням коефіцієнта тертя в

цьому випадку слід вважати абсцису точки перетину кривих 1 і 2. Плунжерні

динамограми, розраховані для отриманих значень коефіцієнта тертя 0.166 та

0.155, візуально фактично не відрізняються, а різниця між ними менша, ніж між двома

динамограмами, знятими за два послідовні цикли качання ШГНУ.

3. МЕТРОЛОГІЧНЕ ЗАБЕЗПЕЧЕННЯ

УДОСКОНАЛЕНОГО ВУЗЛА ДИНАМОМЕТРУВАННЯ

.1 Методи компенсації похибок давача

переміщення

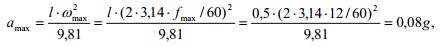

Похибка поперечної чутливості

акселерометра, при визначенні сумарної похибки акселерометра, приймемо рівною

нулю, так як в нашому випадку на акселерометр не діють ніякі поперечні сили.

Нелінійність акселерометра

змінюється від екземпляра до екземпляра виробу, її максимальне значення

становить 2,5% (типове значення нелінійності становить 0,5%).

Знайдемо середньоквадратичне

значення сумарної похибки акселерометра:

Отримане значення похибки дуже

велике, тому в будь-якому випадку необхідно розглянути методи компенсації

похибок акселерометра. При

цьому кожну складову повної похибки

акселерометра необхідно розглядати окремо, оскільки різні види похибок

акселерометра залежать від різних факторів, отже, для їх усунення необхідно

використовувати різні методи.

Методи компенсації похибок

акселерометра

Поперечна чутливість акселерометра

Похибка, обумовлена поперечної

чутливістю акселерометра, в нашому випадку враховуватися не буде, оскільки на

акселерометр не діють ніякі поперечні сили (прискорення, яке відчуває

акселерометр при переміщенні полірованого штока насосної установки, діє тільки

уздовж осі чутливості акселерометра).

Зсув нуля і температурний дрейф нуля

акселерометра

Похибки зсуву нуля і температурного

дрейфу нуля акселерометра змінюються в часі дуже повільно і їх можна вважати

постійними величинами протягом одного періоду гойдання насосної установки.

Таким чином, ці похибки є систематичною складовою похибки акселерометра.

У свою чергу, в законі прискорення

полірованого штока відсутня постійна складова. Звідси випливає, що сумарна дія

постійних похибок акселерометра досить легко можна усунути програмним шляхом,

для цього достатньо видалити постійну складову з сигналу прискорення.

Постійна складова сигналу

прискорення визначається як середнє значення сигналу прискорення за один

період. Видалити постійну складову з сигналу прискорення можна шляхом

вирахування з виміряних значень прискорення.

У разі використання даного методу

відбувається практично повна компенсація систематичних складових похибок

акселерометра, а точність компенсації в цьому випадку буде визначатися лише

величиною шумів сигналу прискорення, усередненої протягом одного періоду.

Температурний дрейф коефіцієнта

чутливості акселерометра

Температурний дрейф коефіцієнта

чутливості акселерометра становить 0,2% від величини виміряного прискорення

(переміщення). Таким чином, при довжині ходу полірованого штока 2м, максимальне

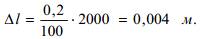

значення цієї похибки складе величину

Отримане значення похибки дуже мале,

тому немає необхідності використовувати які-небудь методи її компенсації.

Нелінійність акселерометра

Максимальне значення нелінійності

акселерометра становить 2,5% від повної шкали.