Композиционные материалы. Обработка композиционных материалов давлением

Министерство образования и науки

Российской Федерации

Санкт - Петербургский политехнический

университет имени Петра Великого

Институт металлургии, машиностроения

и транспорта

Кафедра ‹‹Технология конструкционных

материалов и материаловедение››

Пояснительная записка

К курсовой работе

По дисциплине: Наукоёмкие технологии

обработки давлением

Композиционные материалы. Обработка

композиционных материалов давлением

Буймов

М.Г.

Руководитель

проекта:

Кузнецов П.А.

САНКТ - ПЕТЕРБУРГ - 2015 г.

Оглавление

1.

Введение

2. Общие сведения о композиционных

материалах

.1

Классификация композиционных материалов

.2

Структура композиционных материалов

.3

Свойства композиционных материалов

.4

Достоинства и недостатки композиционных материалов

. Обработка композиционных материалов

.1

Контактное (ручное) формование

.2

Напыление

.3

Инжекция (RTM)

.4

Вакуумная инфузия

.5

Намотка

.6

Пултрузия

.7

Прямое прессование

.8

Сравнение методов формообразования композиционных материалов

.9

Патентная литература

.

Анализ современного состояния и перспектив развития технологии композиционных

материалов

.1

Рынок композиционных материалов

.2

Перспективы применения композитов в России

Заключение

Список

литературы

1. Введение

Композицио́нный материа́л (КМ), компози́т -

искусственно созданный неоднородный сплошной материал

<https://ru.wikipedia.org/wiki/%D0%9A%D0%B0%D1%82%D0%B5%D0%B3%D0%BE%D1%80%D0%B8%D1%8F:%D0%9C%D0%B0%D1%82%D0%B5%D1%80%D0%B8%D0%B0%D0%BB%D1%8B>,

состоящий из двух или более компонентов <https://ru.wikipedia.org/w/index.php?title=%D0%9A%D0%BE%D0%BC%D0%BF%D0%BE%D0%BD%D0%B5%D0%BD%D1%82&action=edit&redlink=1>

с чёткой границей раздела между ними. В большинстве композитов (за исключением

слоистых) компоненты можно разделить на матрицу (или связующее) и включённые в

неё армирующие элементы (или наполнители).

Два

или более неоднородных материала используют вместе, чтобы создать новый

уникальный материал или же улучшить характеристики одного из них. Первое

использование этого метода относится к 1500 году до нашей эры, когда в Египте и

Месопотамии начали использовать глину и солому для строения зданий. Также

солому вносили в состав для укрепления керамических изделий и лодок.

2. Общие сведения о композиционных материалах

2.1 Классификация композиционных материалов

Все композиционные материалы можно условно классифицировать по следующим

признакам: материалу матрицы, типу арматуры ее ориентации, способу получения

композиции и изделий из них.

В зависимости от материала матрицы композиционные материалы можно

разделить на следующие основные группы: композиции с металлической матрицей -

металлические композиционные материалы (МКМ), с полимерной - полимерные

композиционные материалы (ПКМ), с резиновой - резиновые композиционные

материалы (РКМ) и с керамической - керамические композиционные материалы (ККМ).

Название ПКМ обычно присваивают в зависимости от армирующего материала.

Например, ПКМ армированы стеклянными волокнами называют стеклопластиками.

Аналогично получили свои названия углепластики, боропластики и т. д. По типу

арматуры и ее ориентации КМ подразделяют на две основные группы: изотропные и

анизотропные. Изотропные КМ имеют одинаковые свойства во всех направлениях. К

этой группе относят КМ с порошкообразными наполнителями. К числу изотропных

условно относят КМ, армированные короткими (дискретными) частицами. У

анизотропных материалов свойства зависят от направления армирующего материала.

Их подразделяют на однонаправленные, слоистые и трехмерно-направленные.

Анизотропия материалов закладывается конструктором для получения КМ с заданными

свойствами. Однонаправленные КМ чаще всего проектируют для изготовления

изделий, работающих на растяжение. Анизотропия КМ «проектируемая» заранее с

целью изготовления из КМ конструкций называется конструкционной. Существуют

также технологическая анизотропия, образующаяся вследствие пластической

деформации изотропных материалов, и физическая, присущая кристаллам и связанная

с особенностями строения их кристаллической решетки. Гибридными называют КМ,

содержащие в своем составе три или более компонентов. По способам получения КМ

подразделяются на полученные жидко- и твердофазными методами, методами

осаждения-напыления и комбинированными методами.

Общая схема классификации представлена на рисунке 2.1.1.

Рисунок 2.1.1 - Классификация КМ

2.2 Структура композиционных материалов

В композиционном материале главную роль в упрочнении играют наполнители,

(армирующие компоненты), их называют упрочнителями. Они должны обладать высокой

прочностью, твердостью и высоким модулем упругости. Чем выше эти характеристики

у наполнителей, тем выше соответствующие свойства композиционного материала,

хотя они и не достигают характеристик наполнителя. По типу упрочняющих

наполнителей композиционные материалы делят на дисперсноупрочненные,

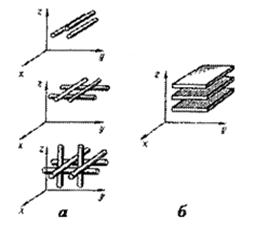

волокнистые и слоистые (рисунок 2.2.1 а, б, в, соотв.).

Рисунок 2.2.1 - Строение композиционных материалов

Дисперсноупрочненные материалы (см. рис. 1.2.1,а) содержат мелкие,

равномерно распределенные тугоплавкие частицы карбидов, оксидов, нитридов,

которые не взаимодействуют с матрицей и не растворяются в ней вплоть до

температуры плавления. Дисперсные частицы упрочняют материал за счет

сопротивления оказываемого движению дислокаций, при нагружении. Чем мельче

частицы наполнителя и меньше расстояние между ними, тем прочнее материал.

Сопротивление движению дислокаций сохраняется вплоть до температуры плавления

матрицы. Поэтому данные материалы отличаются высокой жаропрочностью и

сопротивлением ползучести.

В волокнистых композиционных материалах (рис. 2.2.1,б), арматурой могут

быть волокна различной формы: нити, ленты, сетки различного плетения.

Армирование волокнистых композиционных материалов может осуществляться по

одноосной, двухосной и трехосной схеме (рис. 2.2.2). Прочные и твердые волокна

находятся в окружении металлической или пластмассовой матрицы. В качестве

волокон используют прочную металлическую проволоку, металлические или

керамические нитевидные кристаллы с низкой плотностью дислокаций, стеклянные и

керамические нити (например, из бора или углерода). Волокна являются

элементами, воспринимающими нагрузку, матрица распределяет нагрузку между

волокнами, защищает их поверхность и повышает энергию распространения трещины,

предупреждая разрушение хрупкого типа. Этот принцип упрочнения композиционного

материала противоположен различным методам упрочнения металлов, когда

металлическая матрица упрочняется, например, за счет выделений второй фазы. В

композиционных материалах твердость матрицы благодаря наличию прочных волокон

повышать не требуется.

Рисунок 2.2.2 - Схемы армирования

Армирование волокнами дает больший прирост прочности, но дисперсное

упрочнение технологически легче осуществимо.

Слоистые композиционные материалы (рис. 2.2.2,б) набираются из

чередующихся слоев наполнителя и материала матрицы (конструкция типа

«сэндвич»). Слои наполнителя могут быть различно ориентированны. Возможно

поочередное использование слоев наполнителя из материалов, с разными механическими

свойствами. Для слоистых композитов обычно используют неметаллические

материалы.

Для расширения комплекса свойств или усиления какого-либо свойства,

композиционный материал одновременно армируют наполнителями различной формы и

размеров. Так, для повышения модуля упругости композитов с полимерной матрицей,

армированных стеклянными волокнами, дополнительно вводят волокна бора.[1]

2.3 Свойства композиционных материалов

Свойства композитов зависят не только от свойств матрицы и наполнителя,

но и от размеров армирующих волокон, схемы армирования и количества наполнителя

в матрице. При упрочнении волокнами конечной длины нагрузка на них передается

через матрицу с помощью касательных напряжений. С увеличением длины волокна

напряжение, возникающее в нем, повышается. При определенной длине, называемой

критической, напряжение достигает максимального значения и уже не меняется при

дальнейшем увеличении длины волокна.

Схема армирования оказывает большое влияние на анизотропию свойств

композитов. При растяжении предел прочности и модуль упругости достигают

наибольших значений в направлении продольного расположения волокон, наименьших

- в направлении поперечного расположения. При двухосном армировании анизотропия

свойств не наблюдается. Однако по сравнению с одноосным армированием прочность

вдоль оси волокон уменьшается в 3 раза.

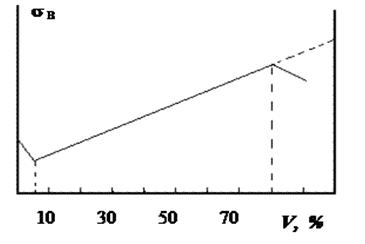

Прочность композиционных материалов в большой степени зависит от

прочности сцепления наполнителя с матрицей. Эта зависимость носит линейный

характер (рис.2.3.1), за исключением материалов с очень низким (менее 5 %) или

высоким (более 80 %) содержанием. При малом содержании упрочнителя вязкая

матрица, по сравнению с хрупким наполнителем, до разрушения испытывает большую

деформацию. Это приводит к нарушению сцепления волокон наполнителя с матрицей.

При большом содержании наполнителя снижение прочности композиционного материала

связано с достижением предела плотности упаковки упрочнителя.

Рисунок 2.3.1 - Влияние наполнителя на прочность

Требуемая прочность сцепления обеспечивается диффузионными процессами и

химическими реакциями, протекающими на границе раздела волокон наполнителя и

матрицы. Процессы протекают при изготовлении композиционных материалов, так и

при их использовании. Для металлических композитов прочная связь между волокном

и матрицей обеспечивается благодаря их взаимодействию с образованием тонкого

слоя интерметаллидных фаз. Если между волокнами и матрицей взаимодействия нет,

то на поверхность волокон наносят специальные покрытия для его обеспечения. Для

композитов на неметаллической основе связь между компонентами осуществляется за

счет адгезии (межмолекулярного взаимодействия). Плохой адгезией к матрице

обладают высокопрочные борные, углеродные и керамические волокна. Улучшение

сцепления достигается травлением волокон или вискеризацией - выращиванием

монокристаллов карбида кремния на поверхности углеродных, борных и других

волокон перпендикулярно их длине. На поверхности волокон после обработки

образуется «ворс».[1]

2.4 Достоинства и недостатки композиционных материалов

Главное преимущество КМ в том, что материал и конструкция создается

одновременно. Стоит отметить, что КМ создаются под выполнение данных задач,

соответственно не могут вмещать в себя всевозможные преимущества, но, проектируя

новый композит, инженер волен задать ему характеристики значительно

превосходящие характеристики традиционных материалов при выполнении данной цели

в данном механизме, но уступающие им в каких-либо других аспектах. Это значит,

что КМ не может быть лучше традиционного материала во всём, то есть для каждого

изделия инженер проводит все необходимые расчёты и только потом выбирает

оптимум между материалами для производства.

Достоинства:

· высокая удельная прочность (прочность 3500 МПа) [1]

· высокая жёсткость (модуль упругости 130…140 - 240 ГПа) [1]

· высокая износостойкость

· высокая усталостная прочность

· из КМ возможно изготовить размеростабильные конструкции

· легкость

Причём, разные классы композитов могут обладать одним или несколькими

преимуществами. Некоторых преимуществ невозможно добиться одновременно.

Недостатки:

· Высокая стоимость

· Анизотропия свойств

· Низкая ударная вязкость

· Композиционные материалы гигроскопичны, т.е. склонны

впитывать влагу, что обусловлено несплошностью внутренней структуры КМ.

· Токсичность

· Низкая эксплуатационная технологичность.[3]

3. Обработка композиционных материалов

композиционный инжекция инфузия обработка

Формообразование заготовок из композиционных материалов в большинстве

случаев осуществляется методом копирования, т. е. форма и размеры оснастки

(пресс-формы) переносятся (копируются) изготовляемой деталью. Получаемые

детали, как правило, не требуют дальнейшей механической обработки. В отдельных

случаях экономически целесообразно изготовлять детали механической обработкой.

В качестве заготовок при этом используют листы, трубы, прутки, профили

различного сечения. Иногда возникает необходимость в дополнительной обработке

заготовок, полученных литьем, прессованием и другими методами формообразования.

В зависимости от способа воздействия на заготовку, используемых оборудования и

инструмента применяют два основных метода механической обработки:

разделительную штамповку и обработку резанием. Основные операции разделительной

штамповки при изготовлении деталей из листовых материалов - вырубка, пробивка,

отрезка, разрезка, обрезка и зачистка. Наибольшее практическое применение имеют

операции вырубки, пробивки и разрезки. Операции разделительной штамповки

выполняют с подогревом заготовки или без подогрева. В качестве оборудования

используют механические или гидравлические прессы. [2]

3.1 Контактное (ручное) формование

Благодаря

незначительным капиталовложениям, изготовление стеклопластика по технологии

контактного формования находит широкое применение при изготовлении изделий из

стеклопластика единичными экземплярами и малыми партиями. Суть метода

изготовления стеклопластика контактным формованием состоит в следующем (см.

рис. 3. 1. 1.): на подготовленную определённым способом оснастку

(матрицу) наносится защитно-декоративный слой - гелькоут

<#"867303.files/image005.jpg">

Рисунок 3.1.1 - Схема ручного формованиях[6]

Последний этап - прикатка еще не отвержденного стеклопластика (ламината)

жестким валиком для удаления пузырьков воздуха из него. После отверждения

стеклопластика, готовое изделие из стеклопластика извлекается из формы и

подвергается механической обработке: обрезка облоя - излишков стеклопластика

или отвержденной полиэфирной смолы по краям изделия; высверливание отверстий и

т. д.

Применяемые материалы:

Смолы: Любые, например эпоксидные, полиэфирные, винилэфирные. Волокна:

Любые.

Наполнители: Любые, стойкие к используемым смолам.

К преимуществам ручного изготовления стеклопластика можно

отнести:

· Относительно небольшая стоимость оснастки для изготовления

стеклопластика;

· Незначительная стоимость оборудования для изготовления

стеклопластика (распылитель, валики, кисти).

Недостатки метода:

· Значительное количество ручного труда при изготовлении

изделия из стеклопластика;

· Предварительный раскрой стеклоткани, стекломата или другого

стеклянного материала;

· Предварительная подготовка смеси полиэфирная смола -

отвердитель;

· Качество конечного изделия из стеклопластика зависит от

мастерства исполнителя;

.2 Напыление

Технология

производства стеклопластика напылением получила распространение при мелко и

среднесерийном производстве изделий из стеклопластика, а также при производстве

крупных изделий из стеклопластика, таких как корпуса катеров, лодок, яхт,

кабины автотранспорта, железнодорожных вагонов и т.д. Несмотря на то, что в

данном случае подразумеваются определённые затраты на закупку

специализированного оборудования для производства стеклопластика, технология

производства стеклопластика напылением имеет ряд преимуществ перед технологией

производства стеклопластика ручным формованием

<#"867303.files/image006.jpg">

Рисунок 3.2.1 - Схема метода напыления[7]

Применяемые материалы:

Смолы: Прежде всего полиэфирные.

Волокна: Только стеклонить в виде роввинга (ровницы).

Наполнители: Любые, стойкие к стиролу. Укладываются вручную.

Преимущества технологии:

· Не требуется раскрой стекломата и подготовка смеси

полиэфирная смола - отвердитель, что позволяет экономить время, полезные

площади, работу персонала;

· Существенно сокращаются производственные площади из-за

снижения числа специально оборудованных мест для производства стеклопластика;

· Увеличивается скорость производства изделия из стеклопластика;

· Упрощается контроль над качеством изделий из стеклопластика;

· Экономится фонд заработной платы при производстве

стеклопластика;

· Снижается себестоимость конечного изделия из стеклопластика,

так как стеклянный ровинг - наиболее дешевый материал из стекла;

· Существенно снижается количество отходов - Вы используете

ровно столько полиэфирной смолы и стекла, сколько нужно для производства

изделия из стеклопластика.

Основные недостатки:

· Ламинаты имеют тенденцию быть очень богатыми смолой и поэтому

чрезмерно тяжелыми.

· Присутствуют только короткие волокна, которые ограничивают

механические свойства ламината.

· Смолы должны быть с низкой вязкостью для возможности их

напыления. Это приводит к уменьшению их механических свойств и теплостойкости.

· Вредные условия труда, большое содержаний в воздухе мелких

частиц стекла. Качество конечного продукта в основном зависит от мастерства

оператора установки.

.3 Инжекция (RTM)

При изготовлении средних и крупных партий изделий из стеклопластика

целесообразно применить метод инжекции полиэфирной смолы в закрытую

форму (метод RTM - Resin Transfer Moulding).

Рисунок - 3. 3. 1 Схема метода инжекции (RTM) [9]

Метод RTM (Рис. 3. 3. 1) основывается на пропитке и формовании композитов

под давлением, в процессе которого связующее вещество переходит в закрытую

матрицу, в которой уже содержится наполнители или преформы. Различные ткани

разнообразного переплетения могут выступать как армирующий материал, например,

мультиаксиальный или эмульсионный материал, и порошковые стекломаты. Связующим

веществом выступает смола, которая гелеобразуется 50-120 мин[3], имеющая низкую

динамическую вязкость. ГОСТ 28593-90 определяет вязкость и время

гелеобразования смолы.

RTM-classic:

Такой метод отлично подойдет для стандартных объёмов 500 -10000 изделий в

год. Конструкция матрицы состоит из композиционных или стальных форм, которые

повторяют с двух сторон внешние обводы детали. Конструкции обладают

высокотемпературными характеристиками, которые удерживаются точным совмещением

закрытых стальных рам, которые поддерживаются в местах зажимов.

RTM-Light:

Рисунок - 3. 3. 1 Схема метода инжекции (RTM-light) [9]

Этот метод идеален для производства матриц 0,2м2 до 100м2. Конструкция

матрицы состоит из композиционных или стальных форм. Контур матрица состоит из

более легкой и гибкой конструкции. Половинки матрицы соединяются между собой

под воздействием вакуума. Метод Light RTM (Рис. 2. 3. 2) отличается тем,

что прижим матрицы и пуансона осуществляется с помощью вакуума, а пуансон

представляет собой легкий позитивный оттиск матрица. Разрежение создается также

и в раочей полости формы, что позволяет добиться оптмаильных характеристик

пропитки армирующего материала.

Применяемые материалы:

Смолы: эпоксидные, полиэфирные, винилэфирные.

Волокна: Любые. Желательно использовать специально предназначенные для

этого стекломатериалы с проводящим слоем и механически связанными волокнами.

Наполнители: Любые стойкие к стиролу, кроме материалов в виде сот. Основные

преимущества:

Могут быть получены ламинаты с высоким содержанием стекла и с минимальным

содержанием пустот. Хорошие условия труда и окружающей среды. Нет большого

выброса вредных веществ. Возможно сокращение трудовых затрат и времени на

изготовление изделия. Один рабочий может обслуживать одновременно несколько

аппаратов, производяших инжекцию. Вся форма изделия имеет глянцевую

поверхность. Минимизированы отходы материалов. Основные недостатки: Дорогие и

сложные формы. Сложность процесса. Необходимость иметь инжекционное

оборудование.

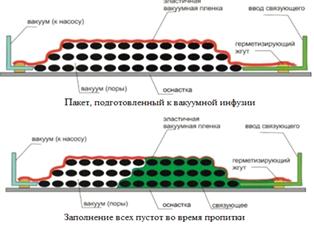

3.4 Вакуумная инфузия

Вакуумная инфузия (Рис. 3. 4. 1.) в настоящее время является наиболее

перспективной технологией получения композитов. Использование вакуумной

инфузии, как процесса для получения изделий из композиционных материалов

обусловлено рядом причин:

. Получение композита с высоким содержанием армирующего материала;

. Низкая пористость;

. Отсутствие материалов с малым сроком жизни (препрегов), время

подготовки и сборки вакуумного мешка неограниченно;

. Отсутствие необходимости в дорогостоящих автоклавах или прессах

и инжекционных системах;

. Возможность изготовления больших деталей целиком без разделения

на составные части.

Данные факторы способствовали развитию технологии вакуумной инфузии, а

также обусловливают ее широкий потенциал для дальнейшего применения.

Процесс вакуумной инфузии заключается в заполнении жидким связующим пор в

предварительно отвакуумированном армирующем материале.

После пропитки происходит отверждение жидкой смолы с образованием жесткой

полимерной матрицы, обусловливающей равномерное распределение нагрузки в композитном изделии. Типичными армирующими

материалами являются стеклоткань и углеродная ткань. В качестве связующего

могут применятся эпоксидные, полиэфирные, эпоксивинилэфирные и др. связующие.

При выборе связующего необходимо знать при каком уровне вакуума связующее может

закипеть. Например, стирол, содержащийся во всех полиэфирных связующих,

закипает при комнатной температуре, если давление в вакуумном пакете составляет

менее 50 мм рт. ст. тогда как эпоксидные связующие не закипят даже при 1 мм рт.

ст. Также необходимо убедиться, что связующее не содержит растворители, которые

также будут закипать в процессе инфузии, способствовать образованию пор и понижению

прочности изделия.

Рисунок 3.4.1 - Схема вакуумной инфузии

Технологическими факторами влияющими на качество конечного изделия

являются:

Герметичность пакета:

При наличии дырок или неплотного прилегания жгута композит будет

пористым, иметь плохую поверхность, а также процесс инфузии может не пройти до

конца

Уровень вакуума:

При недостаточном вакууме (более 100 мм рт. ст.) [4] армирующий материал

сжимается недостаточно плотно и содержание связующего в изделии может быть

завышенным, также может возрастать пористость.

Вязкость смолы:

Высоковязкая смола (с вязкостью выше 500-600 мПа*с) [4] пропитывает

материал слишком медленно, и может образовывать незаполненные пустоты (поры),

как внутри композита так и на его поверхности

Время гелирования смолы:

Быстрое гелирование смолы может привести к тому, что инфузия не успеет

дойти до конца. Вязкость начинает возрастать гораздо раньше гелирования,

поэтому связующее необходимо выбирать с большим запасом по времени гелирования.

Желательно, что бы время гелирования было не менее 5 часов.

Правильное распределение смолы с помощью проводящих сеток:

При расположении проводящих связующее материалов желательно чтобы от

окончания проводящей сетки до вывода вакуума во всех точках было примерно

равное расстояние 2-5 см. длина сетки без подвода связующего не более 1 метра.

Существует несколько стандартных стратегий для крупногабаритных изделий по

распределению подводящих трубок к пропитываемой форме, такие как, рыбий скелет

или параллельные последовательно открываемые вводы. Также для крупногабаритных

изделий часто применяют моделирование пропитки.

Аккуратная выкладка слоев ткани и вспомогательных материалов:

При получении композита методом вакуумной инфузии большое внимание

следует уделять выкладыванию слоев углеродной ткани, вспомогательных материалов

и сборке вакуумного мешка.

Углеродная ткань должна быть плотно прилегать к оснастке или гелькоату.

При необходимости лучше произвести подклейку ткани к оснастке при помощи клея

(спрея) или липкой ленты. Необходимо избегать возникновения натянутостей или

точек неполного прилегания ткани к оснастке или гелькоату, так как это может

вызывать изменение геометрических размеров внутренней части изделия, а также

приводит к увеличению веса конечного изделия в связи с образованием областей с

повышенным содержанием связующего. Плотное прилегание материалов по всей

поверхности необходимо тщательно контролировать для всех слоев углеродной

ткани, а также для всех вспомогательных материалов.

При закреплении дренажной сетки для распределения связующего следует

помнить, что при использовании тонкого вакуумного мешка вакуумная сетка может

его проткнуть. После сборки вакуумного мешка необходимо убедится в его

герметичности, для этого нужно на некоторое время отключить насос и следить за

тем, чтобы за 5 минут вакуум не упал более чем на 10 мм рт. Ст. Для удобства

работы лучше использовать вакуумные насосы с достаточно высокой

производительностью. Это позволит быстро откачивать вакуумный мешок, а также не

приведет к существенному падению вакуума при наличии “микродырочек”. При

попадании воздуха в вакуумный мешок образуются поры в композите, которые

приводят к дефектной поверхности с “рытвинами” в местах переплетения ткани, а

также к существенному падению механических характеристик. Композит получается

хрупкий и непрочный. 1% пор приводит к падению межслоевой прочности примерно на

10%

Существует большое количество методов, позволяющих тем или иным образом

управлять процессом вакуумной инфузии. Такие как, математическое моделирование

процесса пропитки, использование полупроницаемых материалов для получения

деталей с минимальной пористостью, использование различных проводящих связующее

сеток для обеспечения необходимой скорости пропитки, применение двойного

вакуумного мешка для уменьшения вероятности разгерметизации. Для понимания

параметров, которые могут влиять на процесс вакуумной инфузии можно рассмотреть

простейшую модель описывающую данный процесс.

Скорость инфузии приближенно можно описать уравнением [5]

<#"867303.files/image011.jpg">

<#"867303.files/image011.jpg">

Рисунок 3.5.1 - Схема метода намотки [7]

Термореактивная смола служит связующим веществом для армирующего

материала. В процессе мокрой намотки смола наносится непосредственно во время

самой намотки. Процесс сухой намотки основан на применении ровинга, который

предварительно пропитывается смолой в В-стадии. Затвердение осуществляется при

увеличенной температуре без лишнего давления. Завершающая стадия процесса

основывается на взятии изделия с оправки. По необходимости можно провести

отделочные операции: обработку механическим путем или шлифовальный способ.

Основной процесс намотки характеризуется множеством вариантов, которые

различаются лишь характером намотки, а также особенностями конструкции,

сочетанием материалов и разновидностью оборудования. Конструкцию необходимо

намотать как на поверхности вращения. Однако существует возможность отформовать

изделия и другого вида, например, сжатием еще незатвердевшей намотанной детали

внутри закрытой формы.

Конструкция получается похожа на гладкий цилиндр, трубу или тюбинг,

диаметр которых получается от нескольких сантиметров до нескольких десятков

сантиметров. Намотка позволяет формовать изделия конической, сферической и

геодезической формы. Чтобы получить сосуды высокого давления и резервуары для

хранения, в намотку необходимо ввести торцевую заглушку. Есть возможность

сформовать изделия, которые будут работать в нестандартных условиях нагружения,

например, наружное или внутреннее давление, нагрузки на сжатие или крутящий

момент. Термопластичные трубы и сосуды из металла высокого давления укрепляются

при намотке наружными бандажами. Полученным изделиям характерна высокая степень

точности. Однако существует и другая сторона процесса намотки, для такого

процесса характерны меньшие скорости производства. Плюсом является то, что для

намотки сгодится абсолютно любой постоянно армирующий материал.

Для процесса намотки можно использовать машины разных типов: от различных

токарных станков и машин на основе цепного привода до более сложных

компьютеризованных агрегатов, характеризующимися тремя или четырьмя осями

движения. Применяются также машины, которые непрерывно производят трубы. Для

удобства намотки больших резервуаров должно быть спроектировано портативное

оборудование на месте установки.

Применяемые материалы:

Волокна: Любые, волокна подаются напрямую от рамы для катушек без

дополнительного сшивания в ткань.

Наполнители: Любые.

Основные преимущества:

· Это может быть очень быстрый и поэтому экономически выгодный

метод укладки материала.

· Регулируемое соотношение смола/стекло.

· Высокая прочность при малом собственном весе.

· Неподверженность коррозии и гниению.

· Недорогие материалы.

· Хорошие структурные свойства ламинатов, так как профили имеют

направленные волокна и высокое содержание стекломатериала.

Основные недостатки:

· Ограниченная номенклатура изделий.

· Дорогое оборудование.

· Волокно трудно точно положить по длине сердечника.

· Высокие затраты на сердечник для больших изделий.

· Рельефная лицевая поверхность.

3.6 Пултрузия

Пултрузия представляет собой процесс получения стеклопластиковых профилей

путем вытягивания через нагретую до 130 - 150 градусов [5] формообразующую

фильеру стекловолокнистых материалов, пропитанных полиэфирной смолой или другой

термореактивной смолой.

В результате на выходе получается армированный стеклопластиковый профиль,

конфигурация которого повторяет форму фильеры. Методом пултрузии можно получать

изделия из стеклопластика с любым профилем (стеклопластиковый стержень,

стеклопластиковая труба, уголок, пластина, швеллер, короб и т.д.).

При изготовлении изделий методом пултрузии выделяют два (основных)

элемента, формирующих композицию:

· Армирующий элемент (преимущественно - стекловолокно; реже

-углеродное и базальтовое волокно);

· Матрица

(преимущественно - полиэфирные и термореактивные смолы; реже - термопластичные

полимеры <#"867303.files/image012.jpg">

Рисунок 3.6.1 - Пултрузия (схема)

Пропитанные полимером волокна пропускаются через преформовочное

устройство, которое придает волоконно-полимерному составу желаемую форму и

выравнивает волокна.

После прохождения преформовочных устройств волокна и незатвердевший

полимер пропускаются через нагретую прессформу (фильеру). Входная зона фильеры

при определенных режимах охлаждается водой, чтобы не допустить преждевременной

коагуляции полимера на входе.

Несколько комплектов нагревателей, находящихся в прямом контакте с

фильерой, создают несколько зон нагрева (обычно 4...6), и обеспечивают

оптимальные для процесса полимеризации температурный профиль. Температурный

профиль задает система управления в зависимости от изделия и скорости протяжки.

Как и процессе экструзии, во время пултрузии возникают эффекты саморазогрева

(экзотермическая реакция в полимере).

Конечный продукт, выходящий из фильеры - это сильно отвержденный продукт,

не требующий обработки. Отвержденный продукт вытягивается из фильеры вытяжной

машиной и в отрезной машине распиливается на на готовые к использованию

сегменты.

Параметры обработки оказывают значительное влияние на целостность

композитного изделия. Правильный выбор скорости протяжки, температурный профиль

фильеры, оптимальный объем волокна, выбор и совместимость волокон и полимерной

матрицы, хорошая упаковка волокон, кинетические свойства полимера и правильная пропитка

полимером являются ключевыми факторами, определяющими качество продукта.

На практике существует довольно большое количество вариантов построения

технологической линии и осуществления технологического процесса получения

изделий методом пултрузии. Подавляющее большинство линий сформировано по

горизонтальному принципу, хотя (в значительно меньших объемах) могут

применяться и верикально-ориентированные линии. Последние применяются с целью

минимизации влияния земного притяжения на деформацию получаемых изделий.

Преимущества метода пултрузии:

- высокая скорость производства;

возможность автоматизации процесса;

низкая себестоимость исходного сырья;

соблюдение всех допусков по размерам;

высокие физико-химические, тепловые и электрические свойства изделий;

возможность изготовления непрерывных листовых и пластинчатых

полуфабрикатов.

Недостатки метода пултрузии:

- существенное влияние на скорость производства температуры и времени

отверждения;

сложности в обеспечении строго постоянного сечения изделий по всей длине,

кроме изделий с простой формой сечения (круг, квадрат, двутавр);

использование узкого спектра стекловолоконных материалов (жгуты и нити).

Современные разработки позволяют устранять вышеперечисленные недостатки

метода пултрузии и расширять его применение. Новейшие полимерные матрицы на

основе эпоксидных смол с поливиниловыми эфирами, а также применение при

формовании изделий полиэфирсульфона, полисульфона и пластифицированного

полиимида позволяет значительно увеличивать скорость формования профильных стеклопластиков.

Для производства профильных изделий, имеющих сложную схему армирования,

используют способ протягивания слоистых стекловолоконных материалов на основе

тканей или матов.

Разрабатываются и внедряются способы изготовления трубчатых стеклопластиковых

изделий, в которых сочетается наматывание спирального слоя и протягивание через

фильеру.

3.7 Прямое прессование

Процесс заключается в непосредственном придании необходимой формы изделию

под действием высокого давления, что образуется в пресс-форме при температуре

быстрого отверждения материала. Вследствие внешнего давления в прессуемом

материале, происходит его уплотнение, частичное разрушение предыдущей

структуры, Во время уплотнения и деформации в результате трения между

частичками материала происходит выделение тепловой энергии, которая совместно с

внешним обогревом формующих элементов приводит к плавлению связующего. После

того как материал перешел в вязкопластичное состояние, он под действием

давления распределяется в пресс-форме образуя монолитную и уплотненную

структуру.

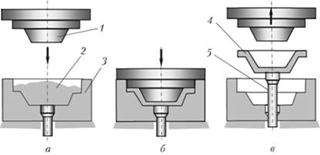

В полость матрицы 3 (рис. 3.7.1, а) загружают предварительно

гранулированный или порошкообразный материал 2. При замыкании пресс-формы под

действием силы пресса пуансон 1 создает давление на материал (рис. 3.7.1,

б).Под действием этого давления и теплоты от нагретой пресс- формы материал

размягчается и заполняет формообразующую полость. После определенной выдержки,

необходимой для отверждения материала, пресс-форму раскрывают и с помощью выталкивателя

5 извлекают готовую деталь 4 (рис. 3.7.1, в).

Рисунок - 3.7.1 Схемы прямого прессования а - засыпка в пресс-форму материала; б - момент прессования; в - момент

распрессовки; 1 - пуансон; 2 - гранулированный материал; 3 - матрица; 4 -

готовая деталь; 5 - выталкиватель.

Процесс отверждения заключается в протекании реакции сшивки макромолекул

вследствие поликонденсации между свободными функциональными группами связующего

или отвердителя и связующего (двухкомпонентные системы). Реакция происходит под

действием тепла, с выделением низкомолекулярных, летучих веществ: вода,

формальдегид, аммиак, метанол и др.

Технологические параметры компрессионного прессования:

§ Температура предварительного подогрева;

§ Температура прессования;

§ Давление прессования;

§ Параметры подпрессовок;

§ Время выдержки под давлением.

Серьезной и не решенной до конца проблемой в переработке полиэфирных

пресс-материалов остается недостаточно высокое качество поверхности получаемых

деталей, препятствующие их лакированию. Проблема частично решается: покрытие

наносится непосредственно в форме - In-Mould-Coating (IMC), для этого

пресс-форму после отверждения связующего приоткрывают на 3-5 мм и через зазор

впрыскивают лак (обычно полиуретановый); затем форму закрывают для распределения

и отверждения лака, который очень текуч и отверждается в течение 30 с. В

большинстве прессов новых конструкций эта операция предусмотрена.

3.8 Сравнение методов формообразования композиционных материалов

В зависимости от серийности производства, степени ответственности

изделия, его формы и габаритов, используемых материалов, области применения

изделия, требований к его механическим, технологическим, эстетическим и др.

характеристикам могут применяться различные методы формообразования. Ниже

представлена сравнительная таблица.

Таблица 3.9.1 - сравнение методов формообразования КМ [3]

3.9 Патентная литература

Способ горячего прессования изделий из композиционного материала и

устройство для его осуществления (RU 2212341).

Авторы патента:

Полетаев А.В.

Анисимов И.В.

Изобретение относится к области изготовления изделий из композиционных

углерод-углеродных материалов. Способ осуществляют предварительным

формированием полуфабриката изделия из композиционного материала, наружные слои

которого выполнены из металлического листа. Затем проводят нагрев в

безокислительной среде полуфабриката изделия с одновременным приложением

контролируемой нагрузки по всей поверхности полуфабриката до полного

расплавления связующей прокладки и пропитки этим расплавом ткани и углеродного

волокна. Скорость нагрузки регулируют в пределах 1 10-4-1

10-4-1 10-3 с-1 до

температуры 200oС, а в интервале температур 200-700oС в

пределах 1

10-3 с-1 до

температуры 200oС, а в интервале температур 200-700oС в

пределах 1 10-3-1

10-3-1 10-2 с-1. Безокислительную среду

создают путем предварительного вакуумирования за счет искуcственного натекания

инертного газа. Для осуществления способа используют устройство, включающее

пресс изотермической штамповки со штамповым блоком, содержащим два штампа,

тепловыравнивающие подштамповые плиты с замкнутыми лабиринтньми полостями и

нагреватели. Способ позволяет повысить производительность процесса, уменьшить

количество пропиток и карбонизаций композиционного материала. Повышается

прочность на изгиб и модуль упругости. Снижается уровень пористости,

исключается образование трещин композиционного материала. 2 с. и 4 з.п. ф-лы, 2

табл., 4 ил.

10-2 с-1. Безокислительную среду

создают путем предварительного вакуумирования за счет искуcственного натекания

инертного газа. Для осуществления способа используют устройство, включающее

пресс изотермической штамповки со штамповым блоком, содержащим два штампа,

тепловыравнивающие подштамповые плиты с замкнутыми лабиринтньми полостями и

нагреватели. Способ позволяет повысить производительность процесса, уменьшить

количество пропиток и карбонизаций композиционного материала. Повышается

прочность на изгиб и модуль упругости. Снижается уровень пористости,

исключается образование трещин композиционного материала. 2 с. и 4 з.п. ф-лы, 2

табл., 4 ил.

Изобретение относится к области изготовления изделий из композиционных

углерод-углеродных материалов (С-С КМ).

Известен следующий способ получения С-С КМ. Каркас из углеродных волокон

пропитывают полимерным связующим с последующим его отверждением карбонизацией,

в процессе которой формируется углеродная матрица (Конкин А.А. Углеродные и

другие жаростойкие волокнистые материалы, -М.: Химия, 1974 г.) Известный способ

имеет ряд недостатков, снижающих прочностные характеристики композиционного

материала и производительность процесса вследствие наличия остаточной

пористости и трещин, а также необходимости многократной пропитки и карбонизации

матрицы.

Известен способ и устройство изготовления изделия из композиционного

материала с чередующимися монослоями углеродных волокон, полимерных связующих

прослоек и тканей, которые подвергают прессованию при температуре 140oС

и давлении 30 МПа. Далее проводят карбонизацию матрицы при 1200oС в

камерной печи без нагрузки (Тучинский Л.И. Композиционные материалы, получаемые

методом пропитки, -М.: Металлургия, 1986, стр.189-200).

Недостатками известного способа являются остаточная пористость и

образование трещин в процессе карбонизации, снижение производительности при

раздельном проведении процессов пропитки и карбонизации композиционного

материала.

Для обеспечения процесса пропитки углеродной ткани и волокна

углеродсодержащим связующим, а также непрерывности контролируемого нагружения

по всей поверхности полуфабриката изделия при последующей карбонизации

используют пресс изотермической штамповки с тепловыравнивающими подштамповыми

плитами (Фиглин С. З. и др. Изотермическое деформирование металлов, -М.:

Машиностроение, 1978 г., стр.50-56). Подштамповые плиты таких прессов имеют

замкнутые лабиринтные сетчатые полости с циркулирующим жидким натрием или

калием.

Недостатком известной конструкции является отсутствие средств защиты от

окисления прессуемого материала.

Задачей, на решение которой направлено изобретение, является повышение

производительности и уровня физико-механических свойств композиционного

углерод-углеродного материала в процессе формирования из него изделия типа

днища.

Поставленная задача решается применением способа горячего прессования,

включающего предварительное формирование полуфабриката изделия из

композиционного материала путем последовательной укладки монослоев углеродной

ткани, связующей полимерной углеродсодержащей прокладки и углеродного волокна,

связующей прокладки, углеродной ткани, непрерывный нагрев полуфабриката изделия

с одновременным приложением контролируемой нагрузки по всей поверхности

полуфабриката изделия до полного расплавления связующей прокладки, пропитки

ткани и углеродного волокна полимерным связующим и его отверждения, а также

последующей карбонизации связующей составляющей, причем процесс ведут в

безокислительной среде.

Такой способ позволяет обеспечить снижение пористости, исключает

образование трещин и повышает производительность процесса.

Для обеспечения полноты пропитки углеродной ткани и углеродного волокна

полимерным углеродсодержащим связующим скорость нагрузки регулируют в пределах

1 10-4-1

10-4-1 10-3 с-1 до

температуры 200oС, а в интервале температур 200...700oС

увеличивают до значений 1

10-3 с-1 до

температуры 200oС, а в интервале температур 200...700oС

увеличивают до значений 1 10-3-1

10-3-1 10-2 с-1 для ускорения процесса

карбонизации связующей составляющей.

10-2 с-1 для ускорения процесса

карбонизации связующей составляющей.

Для уменьшения испарения (сублимации) углеродсодержащих компонентов

связующего в интервале температур до 200oС разрежение поддерживают в

пределах 1 10-1-1

10-1-1 10-2 мм рт.ст. за счет искусственного натекания

инертного газа. В интервале температур 200...700oС разрежение

поддерживают на уровне 5

10-2 мм рт.ст. за счет искусственного натекания

инертного газа. В интервале температур 200...700oС разрежение

поддерживают на уровне 5 10-3-1

10-3-1 10-3 мм рт.ст. для обеспечения безокислительных

условий нагрева.

10-3 мм рт.ст. для обеспечения безокислительных

условий нагрева.

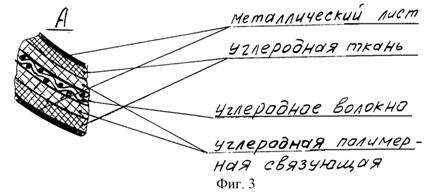

С целью исключения приваривания к рабочей поверхности штампа углеродной

ткани и повышения технологической жесткости конструкции полуфабриката изделия

при последующей транспортировке и обработке наружные слои композиционного

материала выполнены из металлического листа.

Для обеспечения предложенного способа и безокислительных условий нагрева

применяется устройство горячего прессования композиционного материала,

включающее пресс изотермической штамповки со штамповым блоком, содержащим два

штампа, тепловыравнивающие подштамповые плиты с замкнутыми лабиринтными

полостями и нагреватели, в котором каждый штамп снабжен герметичным корпусом,

корпус верхнего штампа снабжен сильфоном, а корпус нижнего соединен с вакуумной

откачной системой и системой напуска инертного газа.

С целью обеспечения равномерного и взрывобезопасного нагрева рабочей

поверхности штампов в интервале температур до 700oС лабиринтные

полости тепловыравнивающих подштамповых плит заполнены расплавленным

металлическим литием.

Для уменьшения испарения углеродсодержащих компонентов в интервале

температур до 200oС, поддерживания необходимого уровня разрежения за

счет натекания инертного газа корпус нижнего штампа сообщен с вакуумной

откачной системой и системой напуска инертного газа.

Для сокращения времени охлаждения подштамповых плит последние снабжены

водоохлаждаемыми проставками.

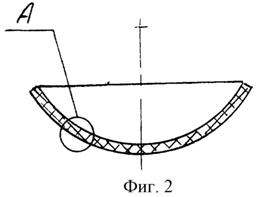

Изобретение иллюстрируется чертежом, где на фиг.1 изображен общий вид

устройства;

на фиг.2 - конструкция обрабатываемого изделия;

на фиг.3 - композиционный материал;

на фиг.4 - график технологического процесса, осуществляющего способ.

Устройство включает пресс 1 изотермической штамповки с подвижной

траверсой 2.

Штамповый блок состоит из двух штампов: нижнего штампа 3 с герметичным водоохлаждаемым

корпусом 4 и уплотнительной прокладкой 5 и верхнего штампа 6 с герметичным

водоохлаждаемым корпусом 7.

Корпус 7 штампа 6 снабжен сильфонным уплотняющим соединением 8.

В подштамповых тепловыравнивающих плитах 9, 10 выполнены замкнутые

сетчатые лабиринтные полости 11, сообщенные между собой.

Подштамповая тепловыравнивающая плита 9 расположена над штампом 6, а

плита 10 - под штампом 3.

Водоохлаждаемые проставки 12,13 размещены соответственно над и под

подштамповыми плитами 9 и 10.

Верхний нагреватель 14 установлен вокруг торца верхней подштамповой плиты

9, а нижний нагреватель 15 вокруг штампа 3 и торца нижней плиты 10.

Откачной вакуумный трубопровод 16 сообщен с полостью корпуса 4 нижнего

штампа 3, к которому также подведен трубопровод с вентилем 17 напуска инертного

газа и натекателем 18.

Трубопроводы подачи водовоздушной смеси с вентилями 19 подведены к

водоохлаждаемым проставкам 12, 13.

Обрабатываемый полуфабрикат изделия типа усеченной сферы (днища) 20

расположен на рабочей поверхности штампа 3.

Для исключения нагрева металлических частей пресса 1 используются

теплоизолирующие проставки 21.

В нижнем штампе 3 расположен выталкиватель 22.

Процесс осуществляется следующим образом.

В нижний штамп 3 последовательно укладывают (см. фиг.3) металлический

лист, углеродную ткань, углеродную полимерную связующую прокладку, углеродное

волокно в виде сетки, далее снова связующую прокладку, углеродную ткань,

металлический лист.

Штамп 3 с полуфабрикатом изделия 20 вводят в рабочую зону пресса 1.

Включают ход подвижной траверсы 2 и корпус 7 верхнего штампа 6 через сильфон 8

и прокладку 5 соединяют с корпусом 4 нижнего штампа 3.

Затем включают вакуумные насосы (не показаны) и через трубопровод 16

откачивают до заданного разрежения 1 103 мм рт.ст внутреннюю полость штампового блока с

полуфабрикатом 20 (см. фиг.4).

103 мм рт.ст внутреннюю полость штампового блока с

полуфабрикатом 20 (см. фиг.4).

По достижении заданного разрежения 1 10-3 мм рт.ст. включают нагреватели 14, 15 и через

натекатель 18 подают инертный газ в полость штампового блока, понижая в нем

разрежение до 1

10-3 мм рт.ст. включают нагреватели 14, 15 и через

натекатель 18 подают инертный газ в полость штампового блока, понижая в нем

разрежение до 1 10-1-1

10-1-1 10-2мм рт.ст., т.е. до значения, исключающего

испарение углеродсодержащей составляющей в связующей прокладке.

10-2мм рт.ст., т.е. до значения, исключающего

испарение углеродсодержащей составляющей в связующей прокладке.

Одновременно включают рабочий ход траверсы 2 и прессуют полуфабрикат 20 с

заданной скоростью нагрузки 1 10-4-1

10-4-1 10-3 с-1, обеспечивающей заполнение

каркаса, пропитку ткани и волокна углеродсодержащим связующим.

10-3 с-1, обеспечивающей заполнение

каркаса, пропитку ткани и волокна углеродсодержащим связующим.

По достижении температуры 200oС отключают натекатель 18 и

увеличивают скорость контролируемой нагрузки траверсой 2 до заданных значений 1 10-3-1

10-3-1 10-2 с-1, а

вакуум поддерживают на уровне 5

10-2 с-1, а

вакуум поддерживают на уровне 5 10-3-1

10-3-1 10-3 мм рт.ст.

10-3 мм рт.ст.

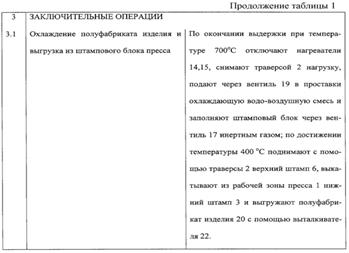

При достижении температуры 700oС и окончании выдержки

отключают нагреватели 14, 15, снимают нагрузку траверсой 2, подают через

вентиль 19 в проставки 12,13 охлаждающую водовоздушную смесь и заполняют

штамповый блок через вентиль 17 инертным газом.

По достижении температуры 400oС поднимают подвижной траверсой

2 верхний штамп 6, выкатывают из рабочей зоны пресса 1 нижний штамп 3 и

выгружают полуфабрикат изделия 20 с помощью выталкивателя 22.

Проводилась технологическая обработка полуфабриката имитатора (днища) 20

(см. фиг. 2) из С-С КМ в полупромышленной установке, включающей

модернизированный гидравлический пресс ДГ 2432 с усилием 1600 кН и элементами

конструкции, представленными на фиг.1.

График режима обработки полуфабриката имитатора 20 представлен на фиг.4.

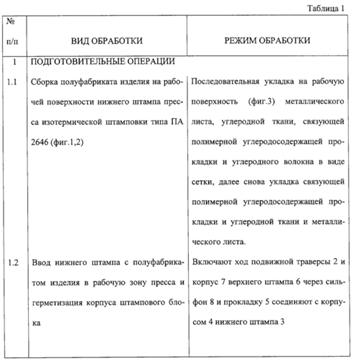

Пример выполнения способа приведен в табл. 1.

Ожидаемые результаты: 1) повышение производительности процесса за счет

сокращения количества пропиток и карбонизаций композиционного материала; 2)

повышение прочности на изгиб и модуля упругости за счет снижения уровня

остаточной пористости композиционного материала.

В табл. 2 приведены режимы обработки и физико-механические свойства С-С

КМ (см. фиг. 3) после его карбонизации, обработанного в полупромышленной

установке на базе пресса ДГ 2432 по режиму, представленному на фиг.4 и в табл.

1, в сравнении с физико-механическими свойствами С-С КМ полуфабриката

имитатора, обработанного по существующей технологии, включающей прессование

полуфабриката имитатора на гидравлическом прессе и карбонизацию в камерной

электропечи без применения контролируемой нагрузки к поверхности полуфабриката

имитатора. Как видно из табл. 2, значение временного сопротивления на изгиб (Gизг)

КМ возросло в 2...3 раза при однократной пропитке, отверждении и карбонизации

полуфабриката С-С КМ.

Формула изобретения

. Способ горячего прессования изделий из композиционного материала,

характеризующийся тем, что предварительно формируют полуфабрикат изделия путем

последовательной укладки монослоев углеродной ткани, связующей полимерной

углеродсодержащей прокладки и углеродного волокна, далее связующей полимерной

углеродсодержащей прокладки и углеродной ткани, затем ведут непрерывный нагрев

полуфабриката изделия в безокислительной среде путем создания предварительного

разрежения 1 10-3 мм рт. ст., а в интервале температур до 200oС

разрежение поддерживают в пределах 1

10-3 мм рт. ст., а в интервале температур до 200oС

разрежение поддерживают в пределах 1 10-1-1

10-1-1 10-2 мм рт. ст. за счет искусственного натекания

инертного газа, а в интервале температур 200-700oС разрежение

поддерживают на уровне 5

10-2 мм рт. ст. за счет искусственного натекания

инертного газа, а в интервале температур 200-700oС разрежение

поддерживают на уровне 5 10-3-1

10-3-1 10-3 мм рт. ст. с одновременным приложением

контролируемой нагрузки по всей поверхности полуфабриката изделия до полного

расплавления связующей прокладки, причем скорость нагрузки регулируют в

пределах 1

10-3 мм рт. ст. с одновременным приложением

контролируемой нагрузки по всей поверхности полуфабриката изделия до полного

расплавления связующей прокладки, причем скорость нагрузки регулируют в

пределах 1 10-4-1

10-4-1 10-3 с-1до температуры 200oС,

а в интервале температур 200-700oС в пределах 1

10-3 с-1до температуры 200oС,

а в интервале температур 200-700oС в пределах 1 10-3-1

10-3-1 10-2 с-1,

пропитки ткани и углеродного волокна полимерным связующим и его отвердения, а

также последующей карбонизации связующей составляющей.

10-2 с-1,

пропитки ткани и углеродного волокна полимерным связующим и его отвердения, а

также последующей карбонизации связующей составляющей.

. Способ горячего прессования по п. 1, отличающийся тем, что полуфабрикат

изделия выполнен в виде днища.

. Устройство горячего прессования изделий из композиционного материала по

пп. 1 и 2, включающее пресс изотермической штамповки со штамповым блоком,

содержащим два штампа, тепловыравнивающие подштамповые плиты с замкнутыми

лабиринтными полостями, которые заполнены расплавленным литием, и нагреватели,

отличающееся тем, что каждый штамп снабжен герметичным корпусом, корпус

верхнего штампа включает сильфоновое уплотняемое соединение, а корпус нижнего

соединен с вакуумной откачной системой и системой напуска инертного газа, кроме

того, тепловыравнивающие подштамповые плиты снабжены водоохлаждающими

поставками.

3. Анализ современного состояния и перспектив развития

технологии композиционных материалов

Практика показала, что путем подбора состава и свойств компонентов

композиционных материалов (матрицы и наполнителя, их соотношения, ориентации

наполнителя) можно обеспечить получение практически любых изделий с заранее

заданным сочетанием эксплуатационных и технологических свойств. Традиционные

материалы (главным образом, металлы) не всегда отвечают потребностям

современной инженерной практики. Например, в особо жестких условиях

эксплуатации незаменимость композитов обеспечивается сочетанием таких важнейших

характеристик, как высокая механическая прочность, теплостойкость, коррозионная

стойкость, малая плотность. Во-вторых, многообразие комбинаций различных

исходных материалов и их компонентов, а также технологий их переработки в

композитные материалы и изделия практически бесконечны и ограничены только

уровнем развития науки и техники. При этом используются такие преимущества

композитов, как возможность «бесстружечной» обработки (литье, прессование,

экструзия) с получением изделий любой формы, что существенно снижает

производственные затраты.

В мировой практике в зависимости от материала матрицы композиционные

материалы подразделяются на полимерные, керамические, металлические, а также

углерод-углеродные композиты. В настоящее время на международном и российском

рынке наибольшее распространение получили полимерные композиционные материалы

(ПКМ), которые, в свою очередь, делятся по типу используемого волокна:

углепластики создаются на основе углеродных волокон, стеклопластики -

стеклянных, органопластики - органических, базальтопластики - базальтовых

волокон и т.п. ПКМ также делятся на непрерывно армированные (в качестве

наполнителя выступают текстильные материалы на основе непрерывных волокон:

нити, жгуты, ленты, ткани, объемноплетеные формы), дискретно армированные

(упрочненные дискретными - рубленными или штапельными волокнами), наполненные

(упрочненные различного рода дисперсными частицами). В современной технике

наибольший интерес представляет класс непрерывно армированных ПКМ. Такие

материалы, по праву относящиеся к классу конструкционных, способны обеспечить

максимальную реализацию прочностных характеристик при создании уникальных

изделий и конструкций нового поколения применительно к ответственным

сооружениям и сложным техническим системам.

3.1 Рынок композиционных материалов

Объем производства композиционных материалов в России оценивается

десятками тысяч тонн и составляет всего лишь 0,3-0,5% от мирового рынка. Резкое

падение спроса в последние двадцать лет на авиационную и оборонную продукцию

практически заморозили развитие разработок в области полимерных связующих и

армирующих волокон, щедро финансируемые в 80-е годы. В то же время в Европе,

США и странах Азиатско-Тихоокеанского региона наблюдается бум в развитии

композитной отрасли. Мировой рынок композиционных материалов на сегодняшний

день оценивается в 12 млн тонн в год и составляет около 30 трлн рублей. При

этом потребление только мирового авиастроительного сектора составляет порядка

340 млрд. рублей (около 1%). Ежегодно авиастроительные компании перерабатывают

около 530 тонн (7% от мирового производства) углеродных волокон в виде

препрегов и углеродных тканей и 330 тонн стеклянных волокон. Наиболее передовые

достижения у нас есть в области авиастроения, где организованы новые

композитные производства. Например, это заводы «Объединенной авиастроительной

корпорации» "КАПО Композит" (Казань) и «АэроКомпозит-Ульяновск». [9]

3.2 Перспективы применения композитов в России

Министерство промышленности и торговли РФ на конкурсной основе выделяет

субсидии на поддержку развития производства композиционных материалов и изделий

из них в рамках реализации программы «Разработка технологий получения комплекса

композиционных материалов (композитов) нового поколения, изделий и конструкций

из них» и подпрограммы «Развитие производства композиционных материалов

(композитов) и изделий из них». Главная цель - стимулирование развития отрасли

конструкционных и композиционных материалов нового поколения.

В ходе реализации подпрограммы будет создана современная

нормативно-правовая и нормативная техническая база, регламентирующая

разработку, производство и широкое внедрение композиционных материалов и

изделий из них в ключевых секторах экономики. Будут разработаны и реализованы

пилотные масштабируемые инновационные проекты на основе первоочередных отраслевых

проблемно-ориентированных НИОКР, а также сформирована национальная база

интеллектуальной собственности в области производства современных

композиционных материалов и изделий из них гражданского назначения.

Основной ожидаемый результат заключается в росте объема внутреннего

производства продукции композитной отрасли, который к 2020 году составит 120

млрд руб., а объем потребления продукции отрасли на душу населения к 2020 году

составит не менее 1,5 кг. Количество разработанных технологий мирового уровня, прошедших

опытную отработку и готовых к коммерциализации или переданных в производство, к

2016 году составит не менее 65 единиц, а количество полученных патентов,

ноу-хау и других правоохранных документов, удостоверяющих новизну

технологических решений, - не менее 58 единиц. [9]

Заключение

Композиционные материалы являются одним из наиболее востребованных

материальных ресурсов современного промышленного производства. Особенно широко

и эффективно они используются в высокотехнологичных отраслях. В настоящее время

нет ни одного летательного аппарата, в конструкции которого не были бы

использованы композиты. В некоторых конструкциях планера современных

летательных аппаратов объем использования ПКМ достигает 60%. Подсчитано, что,

например, благодаря композитным составляющим вес Ту-204 удалось снизить на 1200

кг по сравнению с аналогичной металлической конструкцией. А поскольку каждый

сэкономленный килограмм веса воздушного судна снижает потребление топлива на

2-3 кг в год, то при цене авиационного керосина 30-40 руб./кг ежегодная

экономия доходит до 144 тыс. руб.[9]

В России общепризнанным лидером в разработке состава и технологии

производства композитов является Всероссийский институт авиационных материалов.

Новые поколения композитов, разработанных ВИАМом, находят свое применение в

создании новых образцов авиационной и ракетной техники и не уступают, а по ряду

показателей превосходят зарубежные аналоги.

Полимерные композиционные материалы обеспечивают в силовых конструкциях

высокую эксплуатационную надежность и долговечность, что помимо традиционных

отраслей применения (авиация, космонавтика, судостроение) весьма актуально в

строительной индустрии, энергетике, машиностроении, конструкциях дорожной

инфраструктуры (в частности, мостовые сооружения) и других отраслях.

Список литературы

1. В.Н.

Сафин Композиционные материалы [Текст лекций] - Челябинск: Издательский центр

ЮУрГУ, 2010.

. Мэттьюз

Ф., Ролингс Р. Композитные материалы. Механика и технология. - М.: Техносфера,

2004.

. Ставров,

В. П. Формообразование изделий из композиционных материалов: учеб. пособие / В.

П. Ставров. - Минск: БГТУ, 2006.

. Справочник

по композиционным материалам. В 2-х т./ Под ред. Дж.Любина. - М.:

Машиностроение, 1988.

. Композиционные

материалы: Справочник /В.В. Васильев, В.Д. Протасов, В.В. Болотин и др. - М.:

Машиностроение, 1990.

. Сайт

- http://www.composite.ru

. Сайт -

http://minpromtorg.gov.ru

. Сайт -

<http://composites.owenscorning.com>