Технологический процесс восстановления вала сошки рулевого механизма с роликом в сборе

Содержание

Введение

.

Исходные данные для разработки технологического процесса

.1

Характеристика детали

.2

Технические требования к дефектации детали

.3

Технические требования к отремонтированной детали

.

Технологическая часть

.1

Выбор рационального способа восстановления детали

.2

Выбор технологических баз

.3

Технологические схемы устранения дефектов

.4

Технологический маршрут восстановления детали

.5

Выбор оборудования и технологической оснастки

.6

Выбор режимов обработки

.7

Расчет норм времени

.

Требования охраны труда

.

Конструкторская часть

.1

Назначение и устройство приспособления

.2

Принцип действия приспособления

Заключение

Список

используемой литературы

Введение

Автомобильный транспорт занимает ведущее

положение в удовлетворении постоянно растущих потребностей народного хозяйства

нашей страны в перевозках пассажиров и грузов.

Развитие автомобильного транспорта может быть

достигнуто путем совершенствования организации использования автомобильного

парка и за счет увеличения выпуска новых автомобилей. Однако одним из наиболее

эффективных способов для увеличения автомобильного парка страны является ремонт

автомобилей, поэтому его развитию и совершенствованию в нашей стране уделяется

большое внимание.

В процессе эксплуатации автомобиля его

надежность и другие свойство постепенно снижаются в следствие изнашивания

деталей, а также коррозии и усталости металла, из которого они изготовлены. В

автомобиле появляются различные неисправности которые устраняют при техническом

осмотре и ремонте.

Ремонт представляет собой комплекс операций по

восстановлению исправности или работоспособности изделий и восстановлению

ресурсов изделий и их частей.

Основным источником экономической эффективности

ремонта автомобилей является использование остаточного ресурса их деталей.

Около 70 - 75% деталей автомобиля, поступивших в ремонт могут быть использованы

повторно без ремонта, либо после небольшого ремонтного воздействия. К ним

относятся большинство наиболее сложных, металлоемких и дорогостоящих деталей

автомобиля. Стоимость восстановления этих деталей не превышает 10 - 15%

стоимости их изготовления. При этом чем сложнее и дороже деталь, тем ниже

затраты на ее восстановление. Себестоимость ремонта автомобилей и их составных

частей обычно не превышает 60 - 70% стоимости новых аналогичных изделий. При

этом достигается большая экономия металла и ресурсов, исключаются затраты,

связанные с получением заготовок, поискам и разработок новых месторождений

металлов. При восстановлении деталей сокращаются расходы, связанные с

обработкой детали, так как при этом обрабатываются не все поверхности детали, а

только те, которые необходимо ремонтировать.

Восстановление деталей является одним из

основных источников повышения экономической эффективности авторемонтного

производства.

Цель курсового проекта - разработать

технологический процесс восстановления детали - вал сошки рулевого механизма с

роликом в сборе.

1. Исходные данные для разработки

технологического процесса

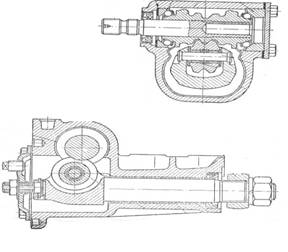

.1 Характеристика детали

Вал сошки рулевого механизма с роликом в сборе №

24-3401060-01 и находится в картере глобоидного рулевого механизма. На валу

имеются цилиндры, на которые устанавливается сошка и передается вращающий

момент. Также имеется с резьбой конец для крепления сошки к валу посредством

гайки. На другом конце выполнено отверстие для стопорного кольца и установки

регулировочного винта. На валу установлен ролик, имеется поверхность под

сальник и поверхность для втулки вала, для установки в корпус картера.

Вал сошки изготовлен из конструкционной

легированной стали 35х ГОСТ 4543-71. Химический состав, механические,

технологические и эксплуатационные свойства стали приведены в таблицах 1-3.

Таблица 1 - Химический состав стали 35х ГОСТ

4543-71

|

Наименование

и марка материала

|

Химический

элемент и его процентное содержание, %

|

|

С

|

Si

|

Сr

|

Мn

|

Ni

|

Сu

|

Р

|

S

|

|

Сталь

35х

|

0,31-0,39

|

0,17-0,37

|

0,8-

0,11

|

0,5-0,8

|

до

0,3

|

до

0,3

|

до

0,035

|

до

0,035

|

Таблица 2 - Механические свойства стали 35х ГОСТ

4543-71

|

Наим.

и марка материала

|

Показатель

|

|

Не

менее

|

|

Временное

сопротивление при растяжении σв,

МПа

|

Предел

текучести σт,

МПа

|

Относит.

удлинение, δ5,

%

|

Ударная

вязкость αн,

кДж/м2

|

Твердость

без термической обработки, МПа

|

|

Сталь

35х

|

655

|

490

|

16

|

490

|

197

|

Таблица 3 - Технологические и эксплуатационные

свойства стали 35х ГОСТ 4543-71

|

Наименование

и марка материала

|

Температура

ковки

|

Свариваемость

при восстановлении

|

Износостойкость

|

|

Сталь

35х

|

20-600

|

Умеренная

|

Ограниченно

свариваемая

|

Слабая

|

1.2 Технические требования на дефектацию детали

Таблица 4. - Карта технологических требований на

дефектацию детали

|

Карта

технических требований на дефектацию детали

|

|

Наименование

детали: Вал сошки рулевого механизма с роликом в сборе

|

|

Номер

детали: 24-3401060-01 Номер

детали: 24-3401060-01

|

|

|

|

Материал:

сталь 35х ГОСТ 4543-71

|

|

|

Твердость:

|

|

|

Поз.

на эскизе

|

Возможный

дефект

|

Способ

устранение дефекта и средства контроля

|

Размер

|

Заключение

|

|

|

|

по

рабочему чертежу

|

допустимый

без ремонта

|

|

|

1

|

Износ

шеек вала под втулки картера

|

Калибр-скоба

HE 30X

|

|

31,95

|

Железнить.

Хромировать

|

|

2

|

Износ

резьбы М22 1,5-6h 1,5-6h

|

Осмотр

резьбовой калибр HE

M22 1,5-6h 1,5-6h

|

М22 1,5-6h 1,5-6h

|

Повреждение

не более 2х ниток резьбы

|

Ремонтировать.

Наплавка

|

|

|

|

|

|

|

|

|

1.3 Технические требование к отремонтированной

детали

Таблица 5 - Технические требования к

отремонтированной детали

|

Размер

|

Резьба

|

Вал

|

|

Номинальный,

мм

|

М22 1,5-h6 1,5-h6

|

31,95

|

|

Ремонтный,

мм

|

Повреждение

не более двух ниток

|

Менее

31,95

|

Основными поверхностями вала сошки рулевого

механизма с роликом в сборе, подвергшимися износу, являются износ шеек вала под

втулки картера и износ резьбы должны отвечать требованиям рабочего чертежа, а

именно:

- диаметр рабочей поверхности вала должен быть  .

Размер соответствует 6 квалитету точности.

.

Размер соответствует 6 квалитету точности.

- восстановленная резьба не должна иметь сколов,

срывов и прочих дефектов. Наружный диаметр резьбы 22 мм, шаг резьбы 1,5.

2. Технологическая часть

.1 Выбор рационального способа восстановления

детали

сталь вал технологический ремонт

Для восстановления вала сошки рулевого механизма

с роликом в сборе можно использовать следующие способы восстановления детали.

Изношенные шейки вала восстанавливают

хромированием до номинального размера или шлифуют под номинальный размер

бронзовых втулок, устанавливаемых в картере. Смятую или сорванную резьбу на

конце вала полностью удаляют резцом, затем наплавляют сваркой металл,

протачивают под требуемый размер и нарезают новую резьбу. Резьбовые отверстия

картера, имеющие повреждения, заваривают и просверливают, а затем нарезают

новую резьбу.

Для восстановления наружной резьбы M22×1,5

применяются следующие способы: срезаем изношенную резьбу до  20

мм, наплавляем метал наплавкой до

20

мм, наплавляем метал наплавкой до  24

мм. Затем протачиваем стержень до

24

мм. Затем протачиваем стержень до  22,5

мм нарезаем резьбу плашкой M22×1,5.

22,5

мм нарезаем резьбу плашкой M22×1,5.

.2 Выбор технологических баз

Технологическая база - это поверхность (ось,

точка) детали, посредством которой производится ее ориентация на станке или в

приспособлении относительно режущего инструмента.

В качестве технологической базы при

восстановлении вала рулевой сошки с роликом в сборе и износ резьбы принимаем

центровые отверстия и поводковый патрон.

Поверхности детали, выбранные в качестве

технологических баз, обеспечивают соблюдение принципов постоянства и единства

баз, так как они являлись технологическими базами при изготовлении штока

2.3 Технологические схемы устранения дефектов

Таблица 6 - Выбор способа восстановления детали

|

Схема

|

Дефект

|

Способ

устранения дефекта

|

Наименование

и содержание операции

|

Технологическая

база

|

Квалитет

|

Шероховатость,

Ra, мкм

|

|

1

|

Износ

шеек вала под втулки картера

|

Хромирование

|

Шлифование

Шлифовать шейки для удаления износа и восстановления формы

|

8

|

1,6

|

|

|

|

Хромирование

Хромируем шейки вала сошки

|

Центровые

отверстия

|

-

|

-

|

|

|

|

Шлифование

Шлифуем шейки вала сошки в номинальный размер

|

Центровые

отверстия

|

7

|

0,4

|

|

2

|

Износ

резьбы М22 1,5 1,5

|

Наплавка

|

Токарная

Проточить изношенную резьбу

|

Торцевая

поверхность

|

14

|

12,5

|

|

|

|

Наплавка

вибродуговая Наплавить изношенную поверхность

|

Торцевая

поверхность

|

-

|

-

|

|

|

|

Токарная

Нарезать резьбу

|

Торцевая

поверхность

|

4h

|

3,2

|

2.4 Технологический маршрут восстановления

детали

Таблица 7 - Технологический маршрут ремонта,

оборудование и оснастка

|

Номер

операции

|

Наименование

и содержание операции (по переходам)

|

Оборудование

|

Приспособление

и вспомогательный инструмент

|

Инструмент

|

|

|

|

|

Режущий,

слесарный

|

Измерительный

|

|

005

|

Токарная

1 Установить деталь в центр и поводковый патрон, закрепить. 2 Точить

изношенную резьбу, выдерживая размер  20Ra

= 12,5мкм 3 Снять деталь 20Ra

= 12,5мкм 3 Снять деталь

|

Токарно-винторезный

станок модели 16К20

|

Центр

Патрон поводковый ГОСТ 13334-67

|

Проходной

резец Т16К6 ГОСТ 1889-95

|

Штангенциркуль

ШЦ-1-125-01 ГОСТ 166-88

|

|

010

|

Наплавка

1 Установить деталь в патрон и центр, закрепить; 2 Наплавить наружную

поверхность детали, сбивая шлаковую корку и выдерживая размер  24

3 Снять деталь 24

3 Снять деталь

|

Наплавочная

головка мод. А580М

|

Проволока

Нп 50 ГОСТ10543-82

|

Молотки

слесарные стальные 39 2621 ГОСТ 2310

|

Штангенциркуль

ШЦ-2-160-0,05 393311 ГОСТ 166-88

|

|

015

|

Токарная

1 Установка детали патрон и центр; 2 Точить поверхность выдерживая размер  22,5

мм; 4 Снять деталь 22,5

мм; 4 Снять деталь

|

Токарно-винторезный

станок модели 16К20

|

Центр

Патрон поводковый ГОСТ 13334-67

|

Проходной

резец Т16К6 ГОСТ 1889-95

|

Штангенциркуль

ШЦ-1-125-01 ГОСТ 166-88

|

020 Нарезание

резьбы 1 Установить деталь в центр и поводковый патрон. 2 Нарезать резьбу М22 1,5 3 Снять

деталь Тиски Startul ST9400-150

<#"866784.files/image003.gif">1,5Калибр кольцом

М22×1,15

6h ПР ТМ

1,5 3 Снять

деталь Тиски Startul ST9400-150

<#"866784.files/image003.gif">1,5Калибр кольцом

М22×1,15

6h ПР ТМ

|

|

|

|

|

025

|

Шлифование

1.Установить деталь в патрон и центр, закрепить 2.Шлифовать изношенные шейки,

выдерживая размер 3 Снять деталь 3 Снять деталь

|

Станок

кругло шлифовальный 3У12А

|

Центра

Патрон поводковый ГОСТ 13334-67

|

Круг

шлифовальный ПП 600 32 32 305

24А25С17К5 ГОСТ 2424-83 305

24А25С17К5 ГОСТ 2424-83

|

Скоба

37,83 мм ГОСТ 18355-73

|

|

030

|

Хромирование

1 Установит деталь в подвеску и закрепить. 2 Хромировать поверхность шеек

выдерживая размер мм 3 Снять

деталь мм 3 Снять

деталь

|

Гальваническая

установка 385600

|

Зажим

механический GH-122505

|

Анод

Нерастворимый

|

Скоба

индикаторная СИ 0-65 ГОСТ 11098-75

|

|

035

|

Шлифование

1 Установить деталь в патрон и центра, закрепить; 2 Шлифовать в номинальный

размер  3

Снять деталь 3

Снять деталь

|

Станок

кругло шлифовальный 3У12А

|

Центра

ГОСТ 13212-79. Патрон поводковый ГОСТ 13334-67

|

Круг

ПП400-40х306СМ1-СМ3

|

|

040

|

Контроль

1 Контролируем размер  Ra

= 12,5 мкм. 2 Резьбу M22×1,5-6h Ra

= 12,5 мкм. 2 Резьбу M22×1,5-6h

|

Стол

контроля

|

|

|

Микрометр

НИ

10-50-0,01 ГОСТ868-82

|

.5 Выбор оборудования и технологической оснастки

От правильного выбора оборудования и

технологической оснастки зависит производительность и качество обработки

детали, экономное использование производственных площадей, механизации и

автоматизации ручного труда, электроэнергии и в итоге себестоимости ремонта

изделия.

Выбор станка для точения шеек вала. Исходя, из

имеющихся данных наиболее приемлемым вариантом будет использован

токарно-винторезный станок модели 16К20, проходами резца из твердого сплава.

Выбор установки для хромирования поверхности

шеек. Исходя, из имеющихся данных наиболее приемлемым вариантом будет

использование гальванической установки № 385600. Выбор станка для шлифования

под номинальный размер. Работа может быть выполнена шлифовальным кругом  .

Исходя из габаритных размеров детали, пользуясь паспортными данными станков,

выбираем кругло-шлифовальный станок марки 3У12А. Выбор станка для наплавки

изношенной резьбы. Резьба М22

.

Исходя из габаритных размеров детали, пользуясь паспортными данными станков,

выбираем кругло-шлифовальный станок марки 3У12А. Выбор станка для наплавки

изношенной резьбы. Резьба М22 1,5. Исходя, из

имеющихся данных наиболее приемлемым вариантом будет использование

токарно-винторезного станка 16К20. Мощность двигателя - 10кВт; КПД станка -

0,75.

1,5. Исходя, из

имеющихся данных наиболее приемлемым вариантом будет использование

токарно-винторезного станка 16К20. Мощность двигателя - 10кВт; КПД станка -

0,75.

Выбор инструмента для нарезания резьбы. Наиболее

приемлемым вариантом будет использование плашки.

Выбор режущего и слесарного инструмента

произведён исходя из анализа его производительности и экономичности;

целесообразности его применения в условиях данного технологического процесса.

.6 Выбор режима обработки

Токарная операция, шлифовать изношенную резьбу

вала сошки.

Определить режим точения на токарно-винторезном

станке марки 16К20.

Исходные данные: материал детали - сталь 35Х,

диаметр поверхности до точения d

= 22, диаметр поверхности после точения d

= 20. По нормативам принимаем резец токарный проходной упорный из твердого

сплава.

Наплавка вибродуговая. Наплавить наружную

поверхность детали выдерживая d

=

Определить режим наплавки на токарно-винторезном

станке 16К20.

Исходные данные: материал детали - сталь 35Х;

диаметр поверхности до наплавки d

= 20 мм; диаметр после наплавки d

=  По

нормативам принимаем проволоку Нп 50 ГОСТ10543-82.

По

нормативам принимаем проволоку Нп 50 ГОСТ10543-82.

015 Токарная операция, точить поверхность резьбы

вала сошки выдерживая размеры детали.

Определить режим точения на токарно-винторезном

станке марки 16К20.

Исходные данные: материал детали - сталь 35Х,

диаметр поверхности до точения d

= 24, диаметр поверхности после точения d

= 22,5. По нормативам принимаем резец токарный проходной упорный из твердого

сплава.

Нарезание резьбы, нарезаем резьбу до

номинального размера.

Определить режим нарезания резьбы плашкой.

Исходные данные: материал детали - сталь 35Х,

диаметр поверхности до нарезания d

= 22,5, диаметр поверхности после нарезания d

= 22×1,5.

По нормативам принимаем плашку М22×1,5.

025 Шлифовальная операция, шлифовать изношенные

шейки выдерживая размеры детали.

Определить режим шлифования.

Исходные данные: материал детали - сталь 35Х,

диаметр поверхности до шлифовки d

= 31,94, диаметр поверхности после шлифовки d

= 31,90. По нормативам принимаем круг шлифовальный ПП 600 32

32 305.

305.

030 Хромирование, хромировать поверхность шеек

выдерживая размер .

.

Параметры режима обработки следующие,

p-плотность осажденного металла, p=7,1 г/дм3, h-толщина слоя, h=0,13 мм.

Исходные данные: материал детали - сталь 35X;

диаметр поверхности до хромирования d

= 31,90 мм; диаметр после хромирования d

= 32,3 мм.

035 Шлифование, шлифовать в номинальный размер

Исходные данные: материал детали - сталь 35Х;

диаметр поверхности до шлифовки d

= 32,3 мм; диаметр после шлифовки d

=  мм.

По нормативам принимаем круг шлифовальный ПП 600

мм.

По нормативам принимаем круг шлифовальный ПП 600 32

32 305.

305.

.7 Расчет норм времени

В зависимости от вида обработки основное время

рассчитывается по определенным формулам. Основное время на хромирование:

=

=  ,

(1)

,

(1)

где h

- толщина слоя покрытия, мм. Принимаем h=0,13

мм;

- плотность

осажденного металла г/см3 (для стали

- плотность

осажденного металла г/см3 (для стали

);

);

Dк

- плотность тока на катоде, А/дм2. Принимаем Dк

=60 А/дм2 [4];

С - Электрохимический эквивалент, г/Ач (при

хромировании С=0,32);

- коэффициент

выхода металла по току (для хромирования

- коэффициент

выхода металла по току (для хромирования  ).

Принимаем

).

Принимаем  .

.

=

=  =264,06

=264,06

Вспомогательное время на операцию  ,

мин:

,

мин:

(2)

(2)

где tв.у

-

вспомогательное время на установку-снятие детали, мин, [3];

tв.п -

вспомогательное время, связанное с каждым переходом, мин, [3];

tв.з -

вспомогательное время, связанное с замерами детали, мин, [3];

Оперативное время tоп,

мин:

. (3)

. (3)

Дополнительно время  ,

мин:

,

мин:

=

= (4)

(4)

где аорг-тех, аотл -

процент от оперативного времени соответственно на организационно-техническое

обслуживание рабочего места, отдых и личные надобности, %, [3].

=

=  =

60 мин.

=

60 мин.

Штучное время  ,

мин:

,

мин:

(5)

(5)

tшт

= 264,06+0,97+60=325,03 мин.

Основное время на нарезание резьбы плашкой:

=

=  ;

(6)

;

(6)

где Lр.х

- длина рабочего хода плашки, мм, Lр.х

= 30 мм;

n - частота вращения

плашки, мм, [2];

nхх

- частота вращения шпинделя при обратном ходе, мм, [2];

i - число

проходов,

мм. Применяем i = 2 мм,

[5];

S -

шаг резьбы, мм, или

подача, мин-1, S

= 1,5.

=

=

.

.

Вспомогательное время на операцию  ,

мин:

,

мин:

(7)

(7)

где tв.у

-

вспомогательное время на установку-снятие детали, мин, [3];

tв.п -

вспомогательное время, связанное с каждым переходом, мин, [3];

tв.з -

вспомогательное время, связанное с замерами детали, мин, [3].

. (8)

. (8)

Дополнительно время  ,

мин:

,

мин:

=

= (9)

(9)

где аорг-тех, аотл -

процент от оперативного времени соответственно на организационно-техническое

обслуживание рабочего места, отдых и личные надобности, %, [3].

=

=  =

0,38

мин.

=

0,38

мин.

Штучное время  ,

мин:

,

мин:

(10)

(10)

tшт

= 0,07+0,97+0,38=1,42

мин.

3. Требования охраны труда

Перед началом работ необходимо привести в

порядок рабочую одежду, убрать волосы под головной убор, приготовить

необходимый инструмент, предохранительные приспособления (очки, наушники,

респиратор), осмотреть станочное оборудование, инструмент, определить их

исправность и готовность к использованию. Перед пуском станка необходимо

проверить наличие и исправность: приводных ремней, валиков, приводов и др., а

также токоведущих частей аппаратуры; заземляющих устройств; устройств для

крепления инструмента. Режущий, измерительный, крепежный инструмент и

приспособления должны быть разложены в удобном для пользования порядке.

Работать разрешается только исправным инструментом, приспособлениями и

применять их строго по назначению.

Требования безопасности во время работы: не

допускается работать на станках в рукавицах или перчатках, а также с

забинтованными пальцами без напальчников; устанавливать и снимать режущий

инструмент можно только после полной остановки станка. При обработке деталей

следует применять режимы резания, указанные в операционной карте для данной

детали; охлаждать режущий инструмент мокрыми тряпками и щётками запрещено.

По окончании работы работник должен: выключить

оборудование, привести в порядок рабочее место, убрать со станка стружку,

инструмент, приспособления, очистить станок от грязи, вытереть и смазать трущиеся

части станка, сложить готовые изделия, заготовки, другие материалы и

индивидуальные средства защиты на отведенные для них места; специальную одежду

и специальную обувь положить в личный шкаф для специальной одежды.

Во время работы хромировочной ванны на

электродах обильно выделяются пузырьки кислорода и водорода, увлекающие

электролит и образующие над ванной туман из распыленного электролита. Хромовый

ангидрид и его растворы относятся к вредным веществам, поражающим кожу и

слизистые оболочки дыхательных путей. Основными средствами борьбы с этой

вредностью являются: усиленная вентиляция, нанесение на поверхность электролита

в ванне барьерного слоя и снижение концентрации хромового ангидрида в

электролите.

В основе усиленной вентиляции является местное

удаление испарений электролита путем устройства по бортам ванны щелевого отсоса

с таким объемом удаляемого воздуха, чтобы его скорость над серединой ванны

превышала бы скорость подъема паров электролита. Расчет этой вентиляции должен

производиться по специальному положению.

4. Конструктивна часть

.1 Назначение и устройство приспособления

Спроектированное приспособление - задняя бабка

станка 16к20 имеет конусное отверстие для установки центра, который

поддерживает заготовку. Также используется для закрепления инструмента

(например, свёрл, зенкеров, разверток) для обработки детали по оси с внешней

стороны. Приспособление состоит из корпуса расположенного на плите. Бабка

крепится к станине при повороте рукоятки с помощью эксцентрика, тяги и планки.

Винты регулируют степень ее закрепления. Корпус может смещаться в поперечном

направлении винтовой парой. Выдвижная пиноль с центром перемещается маховиком

через винтовую пару. Пиноль закрепляют поворотом рукоятки. Заднюю бабку

специальным прихватом можно соединить с кареткой суппорта для получения

механической подачи. Задняя бабка имеет специальное пневматическое устройство,

создающее воздушную подушку, что облегчает ее перемещение по направляющим и

снижает их износ.

.2 Принцип действия приспособления

Задняя бабка опирается на

направляющие станины нижней поверхностью плиты. Плиту делают плоской, с

выступом посередине для направляющих станины трапецеидального сечения или с

канавками для направляющих треугольного сечения. При работе задняя бабка всегда

должна быть жестко закреплена на станине болтом, проходящим через корпус и

упирающимся снизу своей головкой в поперечину (скобу). Выступ поперечины должен

находиться в щели между направляющими станины станка. Для цилиндрической

обточки задняя бабка должна быть установлена так, чтобы ось ее пиноли была

параллельна направляющим призмам станины, а ее центр строго совпадал с центром

передней бабки. В связи с различной длиной обрабатываемых изделий заднюю бабку

часто приходится передвигать вдоль станины. Чтобы при закреплении не перекосить

ее, выступ плиты точно пригоняют к вертикальным плоскостям направляющих

станины. Поперечное перемещение задней бабки производится винтом.

Заключение

В ходе выполнения данного курсового проекта был

разработан технологический процесс восстановления детали - вал сошки рулевого

механизма с роликом в сборе № 130-2905605 с использованием ресурсосберегающих

технологий и рациональных способов ремонта, новых материалов, применением

прогрессивного режущего инструмента и средств контроля, высокопроизводительного

оборудования и средств механизации.

Подобрано оборудование, составлена

технологическая документация, выполнены ремонтный, сборочный чертежи детали и

приспособления соответственно.

Были закреплены, усовершенствованы и пополнены

знания и навыки, полученные в процессе обучения по организации и выполнению

ремонтных работ автомобильных деталей на ремонтных участках производства.

Список использованных источников

1

Марочник сталей и сплавов. Сорокин В.Г. и др. М: Машиностроение, 1989.- 640 с.

Общемашиностроительные

нормативы режимов резания для технического нормирования работ на металлорежущих

станках. ч.1, 2. М.: Машиностроение, 1974.

Ремонт

автомобилей. Курсовое проектирование: Пособие С.А. Скепьян, 2011.-235с.

http://www.splav-kharkov.com

http://delta-grup.ru

http://stanki-katalog.ru