Средства и способы автоматизации производственных процессов

Содержание

Определения

Обозначения и сокращения

Введение

. Автоматический технический контроль

.1 Централизованное дистанционное управление

.2 Автоматическое регулирование и управление

1.3

Автоматизация ТО

2. Принципиальная схема и описание работы

прибора ЭРП-61

2.1

Регулирование температуры при тепловлажностной обработке железобетонных изделий

.

Схема контроля и регулирования температуры в камере ямного типа

.1

Измерители расхода

.2

Аппаратура для измерения давлений и разрежений

3.3 Устройство контроля расхода топливной смеси

(пара)

.4 Устройство контроля мощности (тока)

.5 Устройство контроля температуры воздуха

.6 Автоматическое регулирование

.7 Дистанционное управление

.8 Сигнализаторы давления

3.9

Кнопки управления

3.10 Переключатели управления

.11 Измерители температуры

. Расчет шнекового смесителя

.1 Выбор электродвигателя

.2 Срок службы шнекового смесителя

Заключение

Список литературы

Определения

Автомат - устройство, которое

по заданной программе без участия человека выполняет операции производственного

цикла по получению, передаче, преобразованию и использовании энергии материала,

информацию и нуждается лишь в контроле и наладке человеком.

Полная автоматизация - это

высшая ступень автоматизации, предусматривается передача всех функций

управления производством и контроля над ними.

Тензодатчик - это измерительный

преобразователь в виде тензорезистора сопротивление которого изменяется под

слиянием деформации тела на которое закреплен тензорезистор.

Счетчик - прибор, измеряющий

количество вещества или суммарный расход ( л, м, кг, т). Расходомер - прибор,

измеряющий количество вещества, протекающего по трубопроводу в заданный момент

времени.

Обозначения и сокращения

Р1 - регулятор температуры;

ИМ - исполнительный механизм;

Г - генератор;

М - двигатель.

Т - температура;

Р - давление; число оборотов в минуту;

W - вязкость;

V - скорость;

А - разность значений двух величин.

Введение

На реконструируемых действующих

предприятиях и новых заводах внедряются современные высокопроизводительные

машины и механизмы, полностью механизируются основные технологические процессы.

Транспорт материалов полностью механизирован путем применения для кусковых

материалов ленточных пластинчатых и скребковых транспортеров, для

порошкообразных материалов - пневмовинтовых и камерных насосов, для транспорта

шлама- мощных центробежных насосов.

Автоматизация основных

производственных процессов обеспечит дальнейший рост производительности труда,

позволит уменьшить расход топлива и электроэнергии, повысить однородность и качество

цемента. Последнему обстоятельству уделяется особое внимание.

Ориентировочные подсчеты

показывают, что стабилизация технологических процессов, достигаемая путем

автоматизации, позволит на ряде заводов повысить качество.

Автоматизация производственных

процессов на предприятиях строительной промышленности развивается в следующих

основных направлениях

1. Автоматический технический

контроль

.1 Централизованное

дистанционное управление

Автоматический технологический

контроль - наиболее распространенный вид автоматизации. Наряду с такими

величинами, главным образом физическими, как давление жидкостей и газов, расход

кусковых материалов, жидкостей и газов, уровень жидкостей, температура

жидкостей и газов и др., контроль которых обеспечивается приборами общепромышленного

назначения, имеется ряд величин, требующих особых методов измерения и создания

специальных автоматических приборов.

В зависимости от характера и

значения контролируемых величин применяются только показывающие или

одновременно показывающие и регистрирующие (или интегрирующие) приборы.

Приборы, контролирующие главнейшие технологические параметры устанавливаются на

центральных щитах соответствующих агрегатов, на которых смонтированы также

органы дистанционного управления, позволяющие устранять возникшие отклонения

этих параметров. Приборы, контролирующие вспомогательные параметры,

устанавливаются обычно по месту измерения. Они снабжаются контактными

устройствами, подающими на центральный пост сигнал (световой и звуковой) о

возникшем ненормальном отклонении контролируемого параметра от заданного

значения. Автоматическая сигнализация отклонения от заданных величин

применяется часто и для тех параметров, контроль за которыми вынесен на

центральный щит.

Централизованное дистанционное

управление электроприводами основных, вспомогательных и транспортных

механизмов, а также регулирующими и переключающими органами (дроссельными

заслонками и шиберами на газоходах, переключателями на пневмопроводах,

шламовыми задвижками, переключателями на течках, сбрасывающими ножами на

транспортерах и т. п.)

Сюда могут быть отнесены также

простейшие устройства релейной автоматики, например автоматическое включение

резервных маслонасосов или резервных транспортеров. Неотъемлемыми частями

централизованного управления являются автоматическая предпусковая сигнализация,

электрическая блокировка взаимосвязанных механизмов, фиксирующая очередность их

пуска и остановки и автоматическая аварийная сигнализация. Последняя

сигнализирует о самопроизвольной остановке механизмов и ненормальностях,

возникших в схеме управления; Она, как правило, объединяется с сигнализацией

отклонений технологических параметров в единую систему с общим устройством для

снятия звукового сигнала. На центральных щитах, где сосредоточены органы

управления, монтируется также автоматическая сигнализация, фиксирующая

состояние отдельных механизмов (включен или отключен), положение переключающих

органов (открыт или закрыт) и степень открытия регулирующих органов.

.2 Автоматическое регулирование

и управление

На отдельных производственных

участках, в местах, удобных для визуального наблюдения за работой основных

механизмов, располагаются центральные посты управления, на которых

устанавливаются приборы автоматического контроля, управления и регулирования

соответствующего участка. Общий контроль и управление производственным

процессом, в целом часто осуществляются главным диспетчером завода.

Диспетчерский пункт оснащается автоматической сигнализацией, контролирующей

состояние главнейших механизмов, и счетчиками числа часов их работы, а также

регистрирующими приборами контроля важнейших технологических параметров.

1.3 Автоматизация ТО

Полномасштабная АСУ ТО, включающая систему

автоматического регулирования (САР), систему блокировок и защит. АСУ ТО

осуществляет информационное обеспечение работы оперативного персонала,

специалистов и руководителей, автоматическое управление работой оборудования,

дает возможность задавать параметры автоматического режима. Для отображения

текущей информации используются операторские панели текстовые, либо

графические. Обеспечивается возможность передачи данных по компьютерным сетям.

Основной задачей оператора является контроль и наблюдение за работой

оборудования.

2. Принципиальная схема и описание работы

прибора ЭРП-61

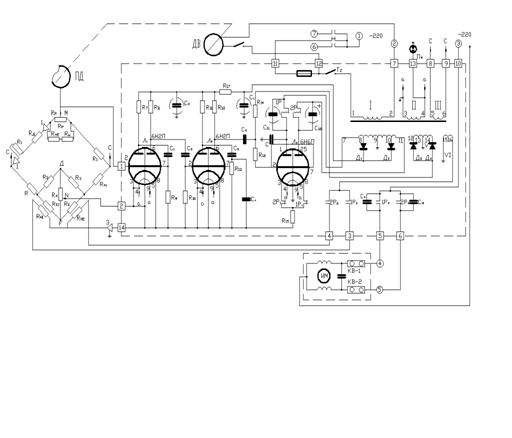

Описание работы ЭРП-61. На рис.1 дана

принципиальная схема прибора ЭРП-61 с подключённым термометром сопротивления Rt

и

исполнительным механизмом ИМ.

Измерительная схема представляет собой

автоматически уравновешивающийся мост. Верхняя часть моста содержит

сопротивление термометра с подгоночным сопротивлением RД,

сопротивление R1,

реохорд с шунтом Rш

и добавочным сопротивлением (для настройки прибора) Rп2.

Нижняя часть моста состоит из дополнительного

мостика, составленного из сопротивлений R2,

R3,

Rk1,

Rk, регулировочных

сопротивлений Rп1 ,

R* и переменного

сопротивления R4,

включённого в диагональ дополнительного мостика. Измерительная схема питается

переменным током от обмотки III

силового трансформатора при напряжении 1,3 в (вершины С - С).

Сигнал измерительной схемы, снимаемый с точек М

и Д, представляет собой сумму двух э. д. с.: небаланса основного моста (э. д.

с. между точками М и Д) и дополнительного мостика (между точками N

и Д). Сопротивления Rk1

и Rk намотаны медным

проводом и имеют электрические нагреватели Rн1

и Rн2,

подключаемые к обмотке VI

силового трансформатора одновременно с исполнительным механизмом ИМ. Если

температура датчика равна заданной, т. е. соответствует положению движка М на

реохорде Rр,

то оба моста сбалансированы и напряжение, подаваемое на вход усилителя, равно

нулю. Когда температура датчика отклонится от заданной (например, увеличится),

на вход усилителя поступит сигнал UMD,

вызывающий срабатывание реле 1Р. Реле 1Р включит одновременно исполнительный

механизм и нагреватель Rн1.

В результате нагрева сопротивления Rk1

на измерительной диагонали дополнительного мостика появляется напряжение UND.

Это напряжение направлено встречно напряжению UMD.

Следовательно,

при равенстве UND

и UMD напряжение

на входе усилителя станет равным нулю и исполнительный механизм ИМ остановится

раньше, чем температура датчика примет заданное значение. Если после остывания

сопротивления Rk1

температура датчика будет отличаться от заданной, цикл повторяется. Таким

образом, дополнительный мостик вводит в процесс регулирования предварение.

Сопротивления Rk1

и Rk2

с нагревателями являются электрическими (тепловыми) изодромными устройствами.

Степень воздействия дополнительного мостика

можно менять, передвигая движок сопротивления R4.

При перемещении движка в точку Д степень воздействия дополнительного мостика

равна нулю. При перемещении движка сопротивления R4

в

другое крайнее положение (точка F)

компенсируется небаланс основного моста в пределах до 15% диапазона

регулирования. Осуществление заданной программы производится движком реохорда Rр,

который приводится в движение с помощью кулачка-лекала ПД от двигателя ДВ.

Усилительный тракт состоит из четырёх каскадов усиления по напряжению,

собранных по обычной схеме усилителя на сопротивлениях с ёмкостными связями и

выходного фазочувствительного каскада усиления мощности. Сигнал, снимаемый с

анода третьего каскада, подаётся на сетку четвёртого каскада усилителя

напряжения через делитель R1

3,

который выполняет функцию регулятора чувствительности. Переменная составляющая

анодного тока 4-го каскада через конденсатор С6 поступает на сетки

(соединённые накоротко) выходного каскада мощности.

Анодные цепи обеих половин лампы выходного

каскада питаются переменным напряжением от обмотки IV

силового трансформатора и находятся в противофазе. В цепи анодов включены

обмотки выходных реле, зашунтированные конденсаторами. На сетки выходной лампы

подаётся напряжение смещения от обмотки V

силового трансформатора через диоды Д3.

Это смещение обеспечивает запирание обоих

половин ламп при отсутствии сигнала. При поступлении входного сигнала сработает

та половина лампы фазы анодного напряжения, который будет совпадать с фазой

сигнала. Работа остальных элементов регулятора ясна из схемы.

автоматический железобетонный температура шнековый

2.1 Регулирование температуры при

тепловлажностной обработке железобетонных изделий

Тепловлажностная обработка деталей производится

в пропарочных камерах, автоклавах, туннельных и ямных камерах. В некоторых

случаях применяют электрический прогрев деталей, подключая напряжение к

арматуре и форме и пропуская ток через бетонную массу. Схема прибора ЭРП-61 с

подключённым термометром сопротивления Rt

и

исполнительным механизмом ИМ.

Измерительная схема представляет собой

автоматически уравновешивающийся мост. Верхняя часть моста содержит

сопротивление термометра с подгоночным сопротивлением RД,

сопротивление R1,

реохорд с шунтом Rш

и добавочным сопротивлением (для настройки прибора) Rп2.

Измерительная схема питается переменным током от

обмотки III силового

трансформатора при напряжении 1,3 в (вершины С - С).

Сигнал измерительной схемы, снимаемый с точек М

и Д, представляет собой сумму двух э. д. с.: небаланса основного моста (э. д.

с. между точками М и Д) и дополнительного мостика (между точками N

и Д).

Сопротивления Rk1

и Rk намотаны медным

проводом и имеют электрические нагреватели Rн1

и Rн2,

подключаемые к обмотке VI

силового трансформатора одновременно с исполнительным механизмом ИМ.

Если температура датчика равна заданной, т. е.

соответствует положению движка М на реохорде Rр,

то оба моста сбалансированы и напряжение, подаваемое на вход усилителя, равно

нулю.

Когда температура датчика отклонится от заданной

(например, увеличится), на вход усилителя поступит сигнал UMD,

вызывающий срабатывание реле 1Р. Реле 1Р включит одновременно исполнительный

механизм и нагреватель Rн1.

В результате нагрева сопротивления Rk1

на измерительной диагонали дополнительного мостика появляется напряжение UND.

Это напряжение направлено встречно напряжению UMD.

Следовательно,

при равенстве UND

и UMD напряжение

на входе усилителя станет равным нулю и исполнительный механизм

ИМ остановится раньше, чем температура датчика

примет заданное значение. Если после остывания сопротивления Rk1

температура датчика будет отличаться от заданной, цикл повторяется.

Таким образом, дополнительный мостик вводит в

процесс регулирования предварение. Сопротивления Rk1

и Rk2

с нагревателями являются электрическими (тепловыми) изодромными устройствами.

Степень воздействия дополнительного мостика

можно менять, передвигая движок сопротивления R4.

При перемещении движка в точку Д степень воздействия дополнительного мостика

равна нулю. При перемещении движка сопротивления R4

в

другое крайнее положение (точка F)

компенсируется небаланс основного моста в пределах до 15% диапазона регулирования.

Осуществление заданной программы производится

движком реохорда Rр,

который приводится в движение с помощью кулачка-лекала ПД от двигателя ДВ.

Усилительный тракт состоит из четырёх каскадов

усиления по напряжению, собранных по обычной схеме усилителя на сопротивлениях

с ёмкостными связями и выходного фазочувствительного каскада усиления мощности.

Сигнал, снимаемый с анода третьего каскада, подаётся на сетку четвёртого

каскада усилителя напряжения через делитель R1

3,

который выполняет функцию регулятора чувствительности. Переменная составляющая

анодного тока 4-го каскада через конденсатор С6 поступает на сетки

(соединённые накоротко) выходного каскада мощности.

Анодные цепи обеих половин лампы выходного

каскада питаются переменным напряжением от обмотки IV

силового трансформатора и находятся в противофазе.

В цепи анодов включены обмотки выходных реле,

зашунтированные конденсаторами.

На сетки выходной лампы подаётся напряжение

смещения от обмотки V силового

трансформатора через диоды Д3.

Это смещение обеспечивает запирание обоих

половин ламп при отсутствии сигнала.

При поступлении входного сигнала сработает та

половина лампы фазы анодного напряжения, который будет совпадать с фазой

сигнала.

Работа остальных элементов регулятора ясна из

схемы.

Схема контроля и авторегулирования тепловых

процессов в кассетах.

При регулировании температуры в пропарочных

камерах и кассетах приходится измерять температуру и воздействовать на

регулирующие органы одновременно во многих объектах, так как на заводе

железобетонных изделий может находится в работе несколько десятков камер и

кассет.

Пропарочные камеры и кассеты обладают, как уже

указывалось, большой тепловой инерцией, т. е. изменения температуры не могут

протекать быстро. Поэтому в данном случае нет надобности вести измерения

непрерывно, а достаточно периодически производить измерения и регулирующее

воздействие. В этом случае большое число камер и кассет может быть обслужено

одним регулятором при условии, что он имеет обегающее устройство, которое

поочерёдно подсоединяет к нему камеры и кассеты.

В настоящее время в промышленности внедряются

управляющие машины с обегающими устройствами. Эти машины могут производить

периодические импульсное регулирование параметров, а также периодическую

регистрацию значений параметров на пишущей машинке.

Аналогичные машины начинают предусматриваться и

для работы на заводах строительной индустрии.

Выпускаются управляющие машины различных типов и

ёмкостей. Наиболее простой и малоёмкой (25 точек) является система МИР

(многоканального импульсного регулирования). Эта система может быть

приспособлена для управления тепловыми процессами в камерах и кассетах при

тепловлажностной обработке железобетонных изделий.

Система МИР должна питаться стабилизированным

напряжением 120 в.

Система состоит из отдельно выполненных блоков:

одного обегающего устройства, одного электронного усилителя и 25 измерительных

блоков с датчиками, пульта управления и указателей положения выходных валов

исполнительных механизмов. Обегающее устройство представляет собой блок

размером 300×175×410 мм, весом 14

кг. Обегающее устройство обеспечивает последовательное подключение к регулятору

до 25 отдельных измерителей. Диапазон цикла облегания может быть изменён в

пределах от 2,5 до 25 мин, т. е. диапазон времени связи системы с каждым

каналом регулирования может изменяться в пределах от 6 до 60 сек. Так как связь

усилителя с исполнительным механизмом должна устанавливаться только после того,

как измерительное устройство и усилитель войдут в установившийся режим после

подключения, то в обегающем устройстве есть элементы времени, позволяющие по

каждому каналу устанавливать от руки диапазон воздействия на исполнительный

механизм в пределах от 0,5 до 40±20% сек, а также вводит автоматическую

коррекцию времени воздействия в зависимости от величины отклонения параметра в

пределах от 0 до 60±20% сек.

3. Схема контроля и регулирования температуры в

камере ямного типа

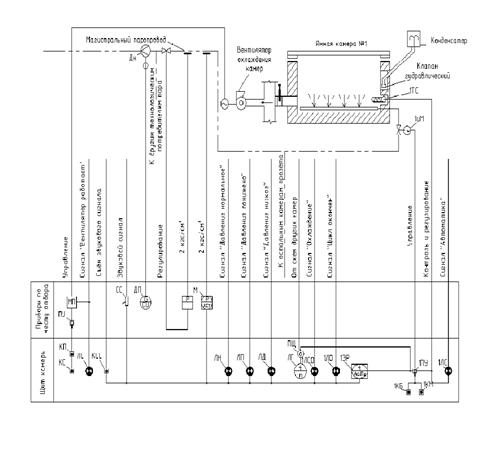

Рис.2. Схема контроля и регулирования

температуры в камере ямного типа.

На рис.2 приведена схема контроля и

авторегулирования температуры в ямной камере. Из этой схемы видно, какими

характеристиками должно обладать оборудование этой установки и какие должны

быть предусмотрены функциональные зависимости между отдельными элементами.

Как видно из рис.1, нагрев ямной камеры с

деталями производится впуском пара через трубу, расположенную на дне камеры.

Подачей пара управляет моторный исполнительный механизм 1ИМ, получающий

импульсы от астатического программного регулятора 1ЭР. Измеритель температуры

(датчик) расположен в ямной камере. Прежде чем попасть в ямную камеру, пар

проходит через измерительную диафрагму ДН с конденсационным сосудом. К

диафрагме подключен измерительный регистрирующий прибор ДП - расходомер с

интегратором. Вслед за диафрагмой расходомера установлен регулятор давления

прямого действия «после себя», а затем прибор, показывающий и сигнализирующий

давление, т.е. контактный манометр, дающий сигналы: норма, выше, ниже.

Камера имеет шибер с ручным приводом, который

открывается при охлаждении камеры, соединяя её с каналом, из которого

отсасывается воздух вентилятором охлаждения.

На щите установлен многополюсный переключатель

ПЩ, при помощи которого можно поочерёдно во всех камерах, управляемых с данного

щита, отключить датчики от регулятора и подключить их прибору ЛГ, показывающему

температуру (в данном случае к логометру).

На рис.1 указано, что на щите должна быть

сигнализация: величина давления пара - лампы ЛН, ЛП, ЛД, которые включаются

контактным манометром, протекание процесса «Охлаждение» и «Цикл окончен» -

лампы 1ЛСО и 1ЛО, которые включаются регулятором, включение соответственно

контактами универсального переключателя и магнитного пускателя.

На щите также установлены кнопки управления и

универсальный переключатель. Остальные приборы: магнитный пускатель с

переключателем ПД , звуковой сигнал, расходомер с интегратором, регулятор

давления и манометр стоят около камеры в местах отбора контролируемых величин.

Как видно из рис.1, для регулирования температуры применён астатический

программный регулятор. Выбран серийный регулятор типа ЭРП - 61.

.1 Измерители расхода

При производстве ж/б изделий

применяются приборы для учёта расхода воды, пара, энергии и различных сыпучих

материалов. Эти приборы ведут учёт расхода материала и энергии, потребляемой

цехом или заводом, необходимый для межцеховых расчётов с внешними поставщиками

и дозируют материалы, чтобы выдержать заданную рецептуру составления бетонных

смесей.

В соответствии с вышеуказанным

эти приборы разделены на приборы учёта и дозаторы.

Приборы для учёта жидкостей,

паров, и газов разделяются:

) На приборы, называемые

счётчиками количества, измеряющие количества вещества, т.е. суммарный объём или

вес вещества, прошедший по трубопроводу за определённое время;

) На приборы, измеряющие

расход вещества в единицу времени, называемые расходомерами.

По принципу действия

рассматриваемые приборы разделяются на:

а) на скоростные; б) объёмные

проборы; в) дроссельные измерительные приборы с дифференциальным манометром.

3.2 Аппаратура для измерения

давлений и разрежений

На современных заводах наряду с

приборами для измерения температур широко применяются приборы для измерения

давлений и разрежений, перепадов (разности) давлений (разрежений). Эти приборы

контролируют:

а)давления и разрежения

воздушных и газовых потоков в обжигательных печах, угольных, сырьевых (при

сухом способе производства) и цементных мельницах, сушильных агрегатах,

котельных установках, аспирационных устройствах;

б)давления в системах сжатого

воздуха и пневматического транспорта;

в)давление воды для

приготовления сырьевой смеси;

г)давление масла в смазочных

системах.

Приборы для измерения давления

или перепадов используются также при измерении расхода газов и жидкостей и

уровня в емкостях, котлах, резервуарах для воды, мазута и т. д.

Для местного контроля и

сигнализации предельных значений давления широко применяются электроконтактные

манометры: отечественные (ЭКМ-1), а также импортные, поставляемые комплектно с

оборудованием. Эти приборы отличаются от обычных технических манометров

наличием электроконтактного устройства, контакты которого, связанные с двумя

указателями, могут быть установлены посредством ключа на два любых заданных

значения в пределах всей шкалы. Контакты включаются в цепи автоматизированного

управления электроприводами и в цепи сигнализации (рис.1).

При резко изменяющихся

пульсирующих давлениях, а также при толчках и вибрации в месте установки

контактного манометра устройство применять нельзя, ибо вибрация корпуса и

стрелки прибора может привести к ложным срабатываниям контактов и к их

подгоранию. В импортных манометрах, предназначенных для работы при наличии

вибраций, используется устройство, снабженное постоянным магнитом. Последний

укреплен на указателе и после замыкания удерживает сообщенный со стрелкой

контакт в замкнутом положении, противодействуя вибрации контактов при

сотрясениях корпуса и стрелки. При этом, однако, несколько уменьшается

чувствительность манометра к изменениям давления. Контактные манометры могут

иметь любую из четырех контактов.

Контактные манометры

используются для контроля и сигнализации давления в системах смазки агрегатов,

в системах подачи сжатого воздуха к пневмовинтовым насосам, для автоматического

управления работой камерных насосов и т. п.

Мембранные тягомеры и

напоромеры с круговой шкалой типа ТМК, профильные с горизонтальной шкалой типа

ТМ-890, НМ-890 и ТНМ-890 широко применяются для измерения разрежений и напоров

во всех цехах цементных заводов и, но принципу действия мало отличаются друг от

друга.

Чувствительными элементами

приборов служат мембранные коробки, внутрь которых подводится разрежение или

давление. Сжатие или расширение коробки при изменении давления измеряемой среды

передается плоской пружине и вызывает перемещение кинематически связанной с ней

стрелки прибора.

Чувствительным элементом одного

из таких приборов являются мембраны; между ними помещена металлическая подушка,

профиль которой соответствует профилю мембраны. Пространство между мембранами и

подушкой заполнено дистиллированной водой (через капилляр). Давления Р1 и Р2

разность которых измеряется, подводятся в камеры, образовавшиеся между

мембранами и крышками. Под воздействием разности давлений нижняя мембрана

перемещается по направлению к подушке, и жидкость через отверстия в подушке

перетекает под верхнюю мембрану, перемещая ее вверх. Перемещение верхней

мембраны посредством передаточного механизма, состоящего из системы тяг и

рычагов, передается стрелке или перу прибора. Если расчетный перепад давлений

превышен, мембрана прижимается к подушке и этим предотвращает поломку

измерительного устройства.

Шкала показывающих и диаграмма

записывающих приборов - круглые, привод диаграммы - от синхронного

электродвигателя или от часового механизма; приборы могут быть снабжены

интегратором или электрическим датчиком для дистанционной передачи показаний.

В настоящее время все более

широкое распространение находят сильфонные манометры, имеющие в качестве измерительного

элемента гармониковую мембрану (сильфон), жестко закрепленную с одного конца.

Гармониковая мембрана под действием давления, подведенного в корпус, легко

деформируется в осевом направлении (рис.3).

С помощью рычажного механизма

перемещение сильфона системой штоков и тяг преобразуется в поворот стрелки

показывающего прибора и в перемещение сердечника индукционной катушки для

дистанционной передачи показаний. Уравновешивание усилия, создаваемого

давлением среды внутри сильфона, и возврат системы в исходное положение

осуществляются пружиной. Манометры и вакуумметры с гармониковой мембраной

служат как для измерения и записи давления жидкостей, паров и газов, так и в

качестве вторичных приборов в системах, снабженных устройством для

пневматической передачи показаний на расстояние.

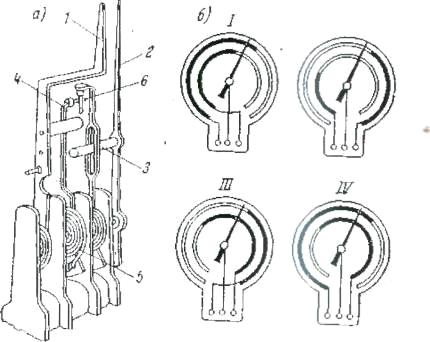

Рис.3 Контактные устройства

электроконтактных манометров: а)- контактное устройство; б)- возможные

комбинации контактов (залитые части окружностей соответствуют замкнутому

контакту): 1-указатель; 2-стрелка; 3-штифт из изоляционного материала;

4-контактные рычаги; 5-спиральные пружины; 6-контакты

.3 Устройство контроля расхода

топливной смеси (пара)

Серийно изготавливаемые

расходомеры для контроля поступления такой смеси отсутствуют. Поэтому было

разработано устройство для косвенного контроля расхода топлива по изменению

мощности генератора, питающего двигатели шнековых транспортеров, подающих

топливо к форсунке. Схема контроля представлена на рис. 4.

В устройстве контроля расхода

топливной смеси предусмотрено использование двух потенциометров. Потенциометр 1

измеряет ток, потребляемый двигателями шнеков (I).

Реостатный промежуточный преобразователь потенциометра 2 подключен через

делитель 3 в схему измерения напряжения генератора II.

Напряжение, снимаемое с движка реостатного промежуточного преобразователя и с

одного из его концов, подается на вход второго потенциометра 4, который

измеряет сигнал, пропорциональный произведению тока на напряжение, т. е.

мощности генератора. Шкала этого потенциометра может быть отградуирована в

единицах расхода топлива.

В схеме использован ЯС-фильтр 5

для сглаживания высокочастотных колебаний тока и резистор 6.

Рис. 4. Схема косвенного

контроля расхода топлива. 1,4 - потенциометр, 2 - преобразователь

потенциометра, 3 - делитель, 5 - КС-фильтр.

3.4

Устройство контроля мощности (тока)

В тех случаях, когда контроль

температуры в зоне спекания с помощью пирометров исключен ввиду предельной и

постоянной запыленности зоны, в качестве косвенных параметров состояния

материала в горячих зонах используются такие характеристики работы

электропривода печи, как ток статора, мощность и момент на валу.

Мощность, потребляемая

двигателем печи, пропорциональна моменту М на его валу:

= ω

М,

В настоящее время все шахтные

печи снабжены амперметрами для контроля нагрузки двигателей приводов.

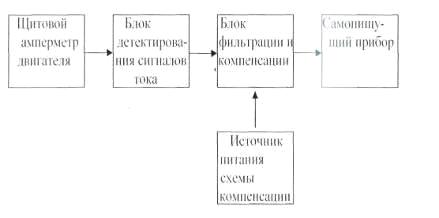

Рис. 5. Структурная схема

устройства контроля нагрузки двигателей приводов

Однако использовать

непосредственно эти показания для целей управления не представляется возможным

из-за наличия в сигнале тока существенных высокочастотных помех в результате

малой амплитуды изменения низкочастотной части сигнала относительно среднего

значения.

Разработано устройство,

блок-схема которого представлена на рис. 5. Оно предусматривает детектирование

и фильтрацию высокочастотных составляющих тока, а также регулируемую

компенсацию постоянной составляющей колебаний тока, обеспечивающую возможность

сдвигать положение записи на самопишущем приборе, что необходимо для

компенсации изменения трения в опорных роликах, а также больших изменений

расхода сырья, которые вызывают изменение тока нагрузки.

3.5

Устройство контроля температуры воздуха

Одним из наиболее важных

показателей работы является температура воздуха. Трудность измерения этой

температуры объясняется наличием помех от посторонних излучателей (раскаленный

клинкер на обрезе печи, раскаленная футеровка печи, запыленность вторичного

воздуха).

Контроль температуры вторичного

воздуха производителя с помощью отсасывающего термоэлектрического

преобразователя. Принцип его работы состоит в следующем. Воздух из шахты

холодильника просасывается со скоростью 50-70 м/с мимо спая электродов. Двойное

экранирование спая от излучателя и большая скорость просасывания воздуха

практически исключают влияние лучистого теплового потока на сигналы

термоэлектрического преобразователя.

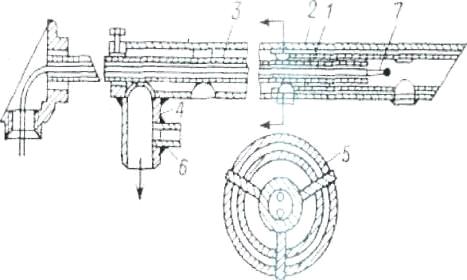

Конструкция разработанного

устройства приведена на рис. 6. Как видно из рисунка, термоэлектроды в месте

спая защищены двумя концентрическими экранами. Материал экранов - жаропрочная

сталь марки Х20Н80Т (ЭИ-435). Для просасывания воздуха мимо спая наружная труба

термоэлектрического преобразователя присоединена к источнику, создающему

разрежение. Для получения скорости протекания воздуха в отсасывающем

термоэлектрическом преобразователе 50-70 м/с достаточно, чтобы падение

разрежения на нем составляло 250- 300 кгс/м2 (25-30 МПа).

Рис. 6. Отсасывающая термопара

ТГОС-2 I - первый экран; 2

- второй экран: 3 - защитная трубка; 4 - патрубок; 5 - соединительные ребра; 6

- отросток для измерения разрежения; 7 - спай термоэлектродов

Периодический контроль величины

разрежения во всасывающем патрубке осуществляется по 11-образному манометру.

Измерение разрежения производится при работе термоэлектрического

преобразователя, когда через него просасывается воздух.

В качестве источника разрежения

может быть использован всасывающий патрубок вентилятора «острого» дутья, если

он может создать нужное разрежение. Для этого патрубок термоэлектрического

преобразователя с помощью переходника подключается к всасывающему патрубку

вентилятора и измерительному прибору. Если вентилятор «острого» дутья не

обеспечивает нужного разрежения, то следует использовать эжектор, работающий от

сжатого воздуха.

При нормальной работе

термоэлектрического преобразователя наружный кожух должен быть горячим.

Охлаждение его является признаком засорения термоэлектрического преобразователя

пылью, просасывающейся через него со вторичным воздухом. Для очистки

термоэлектрического преобразователя следует продуть его сжатым воздухом.

Периодичность очистки зависит от запыленности вторичного воздуха.

В связи с тем, что температура

вторичного воздуха в различных точках сечения шахты при одном и том же режиме

различна, необходимо выбрать такое место установки термоэлектрического

преобразователя, где бы температура была наиболее близка к среднему значению температуры

по всему сечению шахты.

3.6

Автоматическое регулирование

Задачей автоматического

регулирования является поддержание постоянства определенных величин

технологического процесса, например, заданных значений температур, разрежений,

расходов и т. п., либо их изменение по определенному закону в зависимости от

времени или от других величин. Эту роль выполняют автоматические регуляторы.

Производственную установку или ее участок, в котором происходит процесс,

подлежащий автоматическому регулированию, наливают объектом регулирования.

Комплекс объекта с регулятором называется системой автоматического

регулирования. Физическая величина, заданное значение которой необходимо

поддерживать для нормального хода технологического процесса, называется

регулируемой величиной. При отклонении регулируемой величины от заданного

значения необходимо изменить приток количества вещества или энергии в объект

или сток последних из объекта. Физическая величина, изменением которой

осуществляется воздействие на регулируемую величину, называется регулирующей

величиной и ее изменение регулирующим воздействием. Для изменения регулирующей

величины объект должен быть оборудован регулирующим органом. Зоной

нечувствительности называют предельное изменение регулируемой величины, при которой

регулятор не действует. Элемент, осуществляющий перемещение регулирующего

органа называют исполнительным механизмом регулятора. Устройство, позволяющее

изменять задание регулятора, называется задатчиком. Задание устанавливается

человеком, а регулятор только поддерживает значение регулируемой величины.

Такие системы называются системами автоматической стабилизации. Существуют

системы программного регулирования, в которых задание изменяется с течением

времени по определенной программе. Системы, в которых заданное значение

регулируемой величины должно изменяться в зависимости от изменения других

величин (характер этого изменения заранее не известен), называются следящими

системами. Для упрощения анализа свойств и работы систем автоматического

регулирования их принято разделять на отдельные элементы - звенья, каждое из

которых воздействует на последующее звено, в свою очередь, подвергаясь

воздействию предшествующего звена. Место приложения воздействия предшествующего

звена называется входом, а место подключения последующего звена - выходом

данного звена.

.7

Дистанционное управление

Как уже отмечалось выше,

применяемое в настоящее время технологическое и транспортное оборудование и

имеющиеся средства автоматизации ограничивают возможности централизации управления

даже на заводах, оснащаемых современной техникой. В результате имеется

значительное количество территориально разрозненных постов управления.

Для управления ходом

технологического процесса в целом используется диспетчерское управление,

позволяющее координировать работу отдельных камер. Основными средствами

диспетчерского управления на цементных заводах являются в настоящее

диспетчерская сигнализация и связь. С помощью сигнализации диспетчер завода

осуществляет контроль за ходом производственного процесса.

Щиты сигнализации состоят в

основном из сигнальной панели с мнемонической схемой, панели счетчиков, числа

часов работы агрегатов и шкафа с аппаратурой.

Сигнальная панель выполняется

из зеркального стекла с нанесенной на нем мнемонической схемой завода. Символы

основных агрегатов, работа которых контролируется (дробилки, болтушки,

сырьевые, цементные и угольные мельницы, печи, сушильные барабаны),

просвечиваются зеленым, красным светом лампочками, расположенными с задней

стороны панели.

Свечение символов ровным

зеленым светом сигнализирует о работе, а ровным красным - о нерабочем состоянии

агрегата. При изменении состояния любого агрегата (остановку действующего или

пуск стоявшего) соответствующий символ начинает светиться мигающим светом,

аналогичным цвету его предыдущего состояния. Одновременно подается звуковой

сигнал. При квитировании диспетчером сигнала путем нажатия кнопки «съем

сигнала» звуковой сигнал прекращается, а символ агрегата переходит на свечение

цветом, соответствующим его новому состоянию.

При квитировании сигнала

диспетчер нажимает кнопку и включает шаговый искатель. Обегая последовательно

'все панели, рычаг искателя подпитывает обесточившееся ранее при изменении

состояния одного из агрегатов реле. Последнее срабатывает, отключает через реле

звонок и источник мигающего света и одновременно переключает лампочку символа

на ровный свет того цвета, который соответствует новому состоянию агрегата.

Символы имеют, кроме зеленого и

красного, еще и белый цвет («тихий ход»), который включается, как и остальные,

соответствующим блок-контактом роторной станции печи через дополнительное реле.

Если в кабинетах директора, и главного инженера завода имеются дублирующие

сигнальные щиты, сигнальные лампы последних подключаются параллельно лампам

основной, панели на щите диспетчера.

Счетчики числа часов работы

агрегатов подключаются дополнительными контактами соответствующих реле к шинке

датчика временных импульсов и отсчитывают, таким образом, время работы

агрегатов. Счетчики эти устанавливаются в диспетчерской, обычно на отдельной

панели. Для прямой связи диспетчера завода с цехами, в том числе с основными

постами управления производственными участками, используется прямая телефонная

и частично громкоговорящая связь.

3.8

Сигнализаторы давления

Для контроля давления масла в

системах смазки, воды в трубопроводах к технологическим агрегатам и газа в

газопроводах к форсункам, наряду с электроконтактными манометрами и

дифманометрами с контактными устройствами применяются бесшкальные сигнализаторы

давления, контакты которых включаются в схемы автоматического управления

блокировки.

В чугунном корпусе с

центральной расточкой помещается поршень с пружиной, сжатие которой может

регулироваться гайкой. Снизу поршень опирается на мембрану, закрепленную в

расточке корпуса крышкой. Реле закрыто кожухом. Над стержнем поршня установлен

микропереключатель. Пружина регулируется так, чтобы зазор между стержнем и

нажимным штифтом микропереключателя не превышал 0,5 мм. Контролируемое давление

подводится под мембрану через нижнюю крышку. Под влиянием давления на поршень

пружина сжимается, а стержень вызывает замыкание контактов микропереключателя.

При падении давления пружина возвращает стержень в исходное положение, и

микропереключатель размыкает свои контакты. Для контроля давления газа

применяются сигнализаторы падения давления СПДС с диапазонами настройки 0,25-

1,5 кг/см2, 0,5-4 кг/см2, 1-6 кг/см2, 2- 8 кг/см2 и СПДМ с различными

диапазонами настройки от 20 до 800 мм вод. ст. В качестве измерительного

устройства в сигнализаторах СПДМ использована плоская, а в сигнализаторах СПДС

гармониковая мембрана.

Измерительное устройство

воздействует на ртутный выключатель, рассчитанный на 500 Вт безындукционной

нагрузки при напряжении 220В переменного тока.

3.9 Кнопки

управления

Рабочий элемент кнопки управления,

конструктивная схема которого представлена на рис. 4.11, состоит из двух

неподвижных контактов / и 2 с зажимами. Эти контакты перемыкаются подвижным

контактом 3 мостикового типа. Если контакт кнопки управления замыкающий (рис. 4.

И, а), то подвижной контакт находится над неподвижными и удерживается в этом

положении пружиной 4. При нажатии штифта 5 пружина сжимается, мостиковый

контакт опускается вниз и перемыкает неподвижные контакты. При этом цепь

замыкается. Если контакт кнопки управления размыкающий (рис. 4.11, б), то

подвижной контакт прижимается пружиной к неподвижным контактам снизу и при

нажатии штифта опускается вниз разрывная цепь, сжимая пружину.

Наиболее удобными являются кнопки управления

типа КУ. Рабочие элементы этих кнопок имеют четыре неподвижных контакта и один

подвижной контакт мостикового типа (рис. 4.11, в). Если к штифту такой кнопки

не приложено усилие, то подвижной контакт перемыкает верхние неподвижные

контакты, прижимаясь к ним снизу и образуя размыкающий контакт. При нажатии

штифта подвижной контакт опускается, сначала размыкая верхние неподвижные

контакты, а потом замыкая нижние.

Рис7. Конструктивная схема кнопочных станций

3.10 Переключатели управления

Переключатели предназначены для применения в

электрических цепях управления, сигнализации и контроля относительного

положения подвижных частей механизма. Рабочая температура среды от -55 до

+55°С. Повышенная влажность при температуре 35°С - 100%. В зависимости от вида

ввода проводников, переключатели управления могут быть изготовлены с резьбовым

неуплотненным вводом, с резьбовым уплотненным вводом (сальником) или с

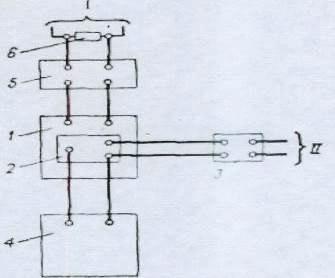

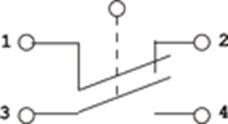

кабельным разъемом. Принципиальная электрическая схема приведена на рис. 9

рис.8 Принципиальная электрическая

схема

.11 Измерители температуры

Температуру измеряют по

международной практической температурной шкале. Температуры этой шкалы

измеряются в градусах Цельсия.

Приборы, измеряющие

температуру, условно разделены на термометры, измеряющие температуру в пределах

до 500-f-600°, и пирометры,

измеряющие более высокую температуру.

Измерители температуры

классифицируются по принципу действия:

1.

Термометры

расширения. Эти термометры разделяются на дилатометрические, основанные на

изменении объема или линейных размеров тел в зависимости от измеряемой

температуры, и манометрические, основанные на изменении давления жидкости или

газа, заключенных в постоянный объем в зависимости от измеряемой температуры.

2.

Термометры

сопротивления, основанные на изменении электрического сопротивления проводников

и полупроводников при изменении их температуры.

3.

Термоэлектрические

пирометры, основанные на возникновении электродвижущей силы при нагревании спая

разнородных проводников.

4.Пирометры излучения. Эти

пирометры разделяются на пирометры полного излучения, основанные на нагревании

тел лучеиспусканием (радиационные), пирометры частичного излучения, основанные

на изменении яркости свечения тел в зависимости от температуры (оптические) и

фотоэлектрические пирометры, основанные на свойстве фотоэлемента изменять

возникающий в нем ток в зависимости от падающего на него лучистого потока.

Термометры расширения. К этим

термометрам относятся ртутные, спиртовые и другие термометры, в которых

температуры определяются по высоте столба рабочей жидкости. К этим же

термометрам относятся механические термометры - дилатометры, действие которых

основано на относительном удлинении под влиянием температуры двух тел, имеющих

различные коэффициенты линейного удлинения. На рис. 6 показано схематическое

устройство термометра, у которого трубка 1 сделана из латуни, имеющей большой

коэффициент линейного расширения. Стержень 2 сделан из инвара (64% Fe

и 36% Ni), имеющего

ничтожно малый коэффициент линейного расширения. Разность в удлиненных между

трубкой и стержнем передается при помощи рычага 3 и пружины 4 на стрелку.

Большое применение в системах

автоматики получили биметаллические пластинки, состоящие из сваренных между

собой по всей длине двух пластин (латунной и инваровой). Такая пластинка будет

изгибаться при изменении температуры, так как ее стороны будут различно

удлиняться.

Для автоматического контроля и

регулирования применяются ртутные термометры с впаянными электродами. В таких

термометрах при достижении заданной температуры замыкается контакт, дающий

импульс управления.

Удобными являются термометры с

магнитной головкой, в которых можно менять температуру, при которой посылается

управляющий импульс.

Рис.9 Термометр - дилатометр.

.12 Вентилятор охлаждения камеры

ВЕНТИЛЯТОРЫ РАДИАЛЬНЫЕ ВР-300-45

Общие сведения. Низкого и среднего давления.

Одностороннего всасывания.

Корпус спиральный поворотный. Вперед загнутые

лопатки. Количество лопаток - 34. Направление вращения - правое и левое.

Варианты изготовления. ТУ 4861-033-00270366-96

Общего назначения из оцинкованной или углеродистой стали, общего назначения

теплостойкие из углеродистой стали, коррозионностойкие из нержавеющей стали,

коррозионностойкие теплостойкие из нержавеющей стали.

ТУ 4861-036-00270366-96 Взрывозащищенные из

разнородных металлов, взрывозащищенные теплостойкие из разнородных металлов,

взрывозащищенные из алюминиевых сплавов, взрывозащищенные коррозионностойкие из

нержавеющей стали, взрывозащищенные коррозионностойкие теплостойкие из

нержавеющей стали.

Условия эксплуатации. Температура окружающей

среды от минус 40°С до плюс 40°С (до плюс 45°С для вентиляторов тропического

исполнения). Умеренный и тропический климат; 2-я и 3-я категории размещения.

При защите двигателя от прямого воздействия солнечного излучения и атмосферных

осадков для умеренного климата - 1-я категория размещения. Не рекомендуется

параллельная работа нескольких вентиляторов без элементов сети. При работе на

всасывание, необходим диффузор на выходе.

Акустические характеристики измерены со стороны

нагнетания при номинальном режиме работы вентилятора. На границах рабочего

участка аэродинамической характеристики уровни звуковой мощности на 3 дБ выше

уровня звуковой мощности, соответствующего номинальному режиму работы

вентилятора.

Рис 10. Вентилятор охлаждения

камеры.

4. Расчет шнекового смесителя

Исходные данные:

F = 1,1 кН; V

= 0,8 м/с; D = 400 мм; δ

= 4%;

Lr = 6 лет.

.1 Выбор электродвигателя

η

=

η1η22η3η4

=

0,98·0,992·0,95·0,99

=

0,90;

Pδ

= F·V

=

1,1·0,8

=

0,88кВт.

Требуемая мощность электродвигателя равна:

Ртр

0,98 кВт;

0,98 кВт;

Угловая скорость барабана:

ω1

4 рад/с;

4 рад/с;

Частота вращения барабана:

nδ= = 38,2

об/мин.

= 38,2

об/мин.

Выбор электродвигателя: выбираем 4

электродвигателя, учитывая min и max скорости

барабана соответственно 750 об/мин и 3000 об/мин;

nc1=3000

об/мин;

nc2=1500

об/мин;

nc3=1000

об/мин;

nc4=750 об/мин;

а)

б)номинальная частота вращения вала:

nном= nc2(1-S2)=

Исходя из полученных данных

подбираем двигатель серии «4A80А4У3»

с номинальной мощностью 1,1.

4.2

Срок службы шнекового смесителя

При трехсменной работе в неделю

с одним выходным днем в каждую восьмую неделю расчетное количество рабочих

суток в году принимают равным - 253 рабочим дням (5 дней в неделю по 23 ч) в

утреннюю и вечернюю смену по 7,5 ч с обеденным перерывом 0,5 ч и в ночную смену

7 ч без обеденного перерыва и 52 субботних дня с одной сменой по 8 ч.

Срок службы приводного

устройства рассчитывают по формуле:

Заключение

Рассмотренные средства и способы

автоматизации не позволяют еще в полной мере решить задачу комплексной

автоматизации заводов, т. е. добиться такого положения, когда автоматизированы

все взаимосвязанные основные участки производственного процесса. Чтобы решить

эту задачу необходимо завершить ряд опытно-конструкторских и

научно-исследовательских работ по созданию новых совершенных типов

автоматизированного технологического оборудования, и новых средств и систем автоматизации.

Здесь следует упомянуть об агрегатах для сушки и обжига в «кипящем» слое,

создание которых стало возможным только благодаря применению систем

автоматического регулирования. Значительно упростит технологическую схему

приготовления глиняного и мелового шлама и создаст благоприятные условия для ее

автоматизации освоение оборудования для одновременного измельчения и

размучивания мела и глины в одном агрегате. Должны быть также созданы приемные

устройства, непрерывного действия для приема крупнокусковых материалов вместо

существующих толкающих разгружателей, управляемых оператором, и автоматические

устройства для устранения зависания и смерзания материалов в бункерах, что, к

сожалению, еще выполняется вручную.

Большое значение будут иметь

усовершенствование транспортных устройств и перегрузочных узлов для липких и

пластичных материалов и разработка высокопроизводительных износоустойчивых

скребковых транспортеров для автоматической загрузки бункерных рядов.

Немалую работу предстоит выполнить

по созданию средств автоматизации и систем автоматического регулирования

технологических процессов. Должны быть разработаны и внедрены автоматические

устройства для отбора и усреднения проб сырья, сырьевой смеси, добавок,

клинкера, цемента и топлива. Необходимо создать автоматические химические

анализаторы сырья непрерывного действия, в первую очередь для определения

«титра» сырьевой смеси (содержания в ней СаС03). Наличие таких

анализаторов и применение управляющих электронных вычислительных машин,

автоматически решающих задачу составления оптимальной сырьевой смеси, позволит

добиться полной автоматизации дозировки сырья перед мельницами и упростить

технологический процесс за счет исключения корректирования сырьевой смеси.

Одновременно должны быть разработаны надежные автоматические приборы для

определения таких важнейших физических свойств перерабатываемых материалов, как

тонкость помола сырьевой муки, цемента, и шлама, плотность последнего, а также

влажность кусковых материалов, подвергаемых сушке.

Весьма перспективным является вопрос

создания магнитных расходомеров для шлама, на базе которых может быть построен

значительно более простой и точный питатель шлама, чем используемые в настоящее

время ковшевые и объемные питатели. Известно, что отходящие газы течей и сушильных

агрегатов, а также аспирационный воздух мельниц, несмотря на их электрическую

очистку, содержат значительное количество пыли. Создание автоматического

прибора для непрерывного контроля запыленности газов, как критерия для оценки

работы пылеосадительных установок, должно обеспечить увеличение эффективности

последних. Намечается разработка и внедрение системы автоматического

регулирования процесса приготовления мелового и глиняного шламов, которая

должна обеспечить получение шлама стабильной влажности, что важно для

автоматического регулирования сырьевых мельниц. Имеющаяся система

автоматического регулирования процесса обжига клинкера во вращающихся печах с

рекуператорными холодильниками, работающими на газообразном топливе, должна

быть завершена для печей, работающих на жидком и твердом топливе. Одновременно

должны быть созданы и освоены системы автоматического регулирования для мощных

вращающихся печей с колосниковыми холодильниками, для печей с конвейерными

кальцинаторами, с циклонными теплообменниками, с «кипящим слоем», работающих на

различных видах топлива. С появлением датчиков тонкости помола будет

усовершенствована схема автоматического регулирования мельниц сухого помола,

работающих по открытому циклу; необходимо также создать систему автоматического

регулирования мельниц, работающих по замкнутому циклу.

В условиях цементного производства

следует проверить системы автоматического регулирования угольных мельниц,

применяемые на электростанциях.

Наряду с работами, имеющими чисто

прикладной характер, намечено провести ряд теоретических исследований, которые

позволят применить для автоматизации производственных процессов такое мощное

средство, как электронные вычислительные машины.

Список литературы

1.Нечаева Г.К..; «Автоматика автоматизация

производственных процессов» 1985;

2.ЕвдокимовВ.А.; «Механизация и автоматизация

строительного производства»; 1985;

3.Бессерский В.А. Теория систем автоматического

регулирования. - М.: Наука, 1975

4. Механическое оборудование предприятий

строительных материалов, изделий и конструкций./С.Г. Силезенок, А.А. Борщевский

и др.

.Борщевский А А С.Г. Силенов. Механическое

оборудование предприятий строительных материалов, изделий и конструкций 1990.

6.

Справочник по средствам автоматики Антика И.В. Низэ В.Э. 1983.

Нормативные

ссылки

.

СНиП 3.05.07-85 Системы автоматизации 1986-07-01 СНиП 111-34-74 Проектно

монтажная автоматика .

.

СНиП 3.05 03-85 Тепловые сети 1986-07-01 СНиП 111-30-74 Оргэнергострой .

.

СНиП 2.04.14-88 Тепловая изоляция оборудования и теплопроводов

-01-01

Раздел 8.и крил. 12-19 ВНиПИ СНиП 2.04.07-86. Теплопроект раздел 13 и прил 6-8

СНиП 11-35-76 СН 542-81 раздел 7СН 572-80 раздел 6 СН 550-82 П. 1.5 СНиП

2.04.05-86