Разработка технологии экспортных поставок пакетированных пиломатериалов через ООО 'Порт Выборгский'

Разработка

технологии экспортных поставок пакетированных пиломатериалов через ООО

"Порт "Выборгский"

Оглавление

лиственница пиломатериал экспорт порт

Введение

. Обзор по

предприятию

. Технология

переработки лиственницы

. Технология

поставки пиломатериалов на экспорт

. Экология

.

Безопасность жизнедеятельности

.

Экономический раздел

Список

использованных источников

Введение

Объектом данной работы является разработка деревообрабатывающего участка

для производства террасной доски из лиственницы и технологии последующей

отгрузки готовой продукции в порту "Выборгский".

Цель работы - создание современного высокотехнологичного производства

пиломатериалов, удовлетворение высокого спроса иностранных потребителей на

пиломатериалы экспортного качества.

В настоящее время мировой рынок древесины показывает значительный рост.

Россия является ведущим поставщиком мирового рынка древесины.

На территории РФ расположено почти 25% мирового леса, общий запас

древесины составляет 82 млрд. куб. м при ежегодном допустимом объеме рубки в

размере около 0,5 млрд. кубов, из которых используются сегодня менее чем

четверть. В сфере внешнеэкономической деятельности Россия обеспечивает 40%

мирового экспорта круглого леса хвойных пород и 30% экспорта круглого леса

лиственных пород.

Поэтапным повышением экспортных пошлин на круглый лес государство

пытается стимулировать переработку древесины внутри страны. Одновременно

отменены экспортные пошлины на большинство видов продукции лесопереработки (340

видов).

В России в настоящее время проходит стадия реструктуризации всего

лесопильного производства. На смену промышленности, которая уже существенно

устарела, так как была введена еще в СССР, приходят современные технологии.

Происходит замена "отживших" мощностей на новые высокопроизводительные

линии. Реструктуризация наглядно показывает свои преимущества и выгодность для

вложения инвестиций.

Поставщики связывают свои перспективы с заграницей. Уже сейчас на экспорт

поставляется около 78% хвойных пиломатериалов и приблизительно 70% другой

древесины. Больше всех пока закупают страны СНГ - порядка 25%. Далее следует

Китай (20%) и государства Юго-Востока Азии - 19%. А вот Европа пока не слишком

охвачена. Туда поставляется меньше 18% экспорта. С каждым годом эти цифры

растут, но достаточно медленно. Россия имеет гигантский потенциал для

увеличения экспорта пиломатериалов на мировой рынок древесины. В Европе имеются

сильные конкуренты, которые отправляют свои лесоматериалы в разные страны мира.

Например, пиломатериалы, производимые финнами и шведами, считаются элитными

среди европейских потребителей. Главным преимуществом РФ в борьбе с ними в этом

сегменте может стать более доступная стоимость.

Еще одним существенным конкурентным преимуществом России является

возможность поставки на мировой рынок, и, в частности, в страны ЕС изделий из

уникальной по своим свойствам древесины из сибирской лиственницы.

1. Обзор по предприятию

Проектируемое предприятия предполагает производство террасной доски из

лиственницы и поставку ее на экспорт в страны Западной Европы.

Древесина лиственницы как в виде круглых лесоматериалов, так и в виде

пиломатериала пользуется устойчивым спросом на рынке Западной Европы. Причем

цены на лиственничную древесину практически не подвергаются сезонным колебаниям

и остаются стабильно высокими.

На сегодняшний день в нашей стране лиственница обоснованно претендует на

господствующее положение среди всех прочих пород, имеющих промышленное

значение. В России лиственница занимает самые большие территории 274 млн. га,

что составляет около 40% общей площади наших лесов, где сосредоточено 33% всех

запасов деловой древесины. Несмотря на то, что это дерево встречается в

большинстве регионов России, более всего ценится древесина лиственницы

сибирской (Larix sibirica). Это крупное хвойное летнезеленое дерево из

семейства сосновых. Диаметр ствола у комля может доходить до 2,5 м, а высота

достигать 50 м.

Одним из ключевых свойств лиственницы является высокая долговечность

дерева, даже при экстремальных условиях эксплуатации изделий из него. Причина

такой живучести - камедь, в большом количестве присутствующая в древесине и

защищающая ее от гниения. В соответствии с европейским стандартом EN 350-2:1994

лиственница относится к группе очень стойких к гниению пород, причем

биостойкость увеличивается с возрастом дерева, а самая биостойкая древесина

находится в комлевой части ствола. Сопротивляемость к гниению древесины любой

породы оценивается по отношению к биостойкости липы, которая принята за

единицу. Ядро лиственницы имеет показатель биостойкости 9,1 - самый высокий

среди пород, произрастающих на территории России. Сразу за лиственницей с

большим отрывом следует дуб - биостойкость 5,2.

Рассмотрим основные физические и механические свойства лиственницы.

Пористость. Для ранней древесины лиственницы пористость составляет 75,3%,

для поздней - 46,7%.

Влажность. В растущей лиственнице распределение влаги по периметру и

высоте ствола различно, особенно в заболонной и ядровой части древесины.

Содержание влаги уменьшается от заболони к ядру, что связано с анатомическим

строением лиственницы. Теоретическая максимально возможная влажность древесины

лиственницы - 114-139%, но практически древесина лиственницы никогда не

достигнет такой влажности, даже если долгое время пролежит в воде. Это связано

с наличием в ее макро и микрокапиллярах воздуха.

Объемный вес. Объемный вес древесины лиственницы колеблется в широких

пределах - от 0,49 до 0,56 г/см3, в значительной степени он зависит

от содержания поздней древесины: чем больше поздней древесины, тем больше

объемный вес. Соотношение ранней и поздней древесины по объемному весу говорит

о неравномерности строения древесины лиственницы, что вызывает ряд технических

сложностей ее обработки.

Гигроскопичность. Гигроскопичность ранней и поздней зон древесины

лиственницы почти одинакова, но период, в течение которого поздняя древесина

достигает предела гигроскопичности, в 1,5-2 раза больше. В начальный период

интенсивнее поглощает влагу из воздуха древесина с меньшим объемным весом.

Усушка и набухание. В явлениях усушки и набухания наиболее сильно

проявляется анизотропия свойств древесины лиственницы. Наибольшая усушка

наблюдается в тангенциальном направлении, меньше - в радиальном, а минимальная

- вдоль волокон. Помимо этого, поздняя древесина усыхает меньше ранней. Усушка и

набухание древесины лиственницы происходят не при любом изменении влажности, а

только в пределах гигроскопичности. При усушке массивной древесины суммарная

усушка в разных направления и зонах годичных колец выравнивается, но такое

выравнивание вызывает в древесине сложную систему внутренних напряжений:

растяжения, сжатия и скалывания на границах годовых слоев. Предотвратить эти

напряжения не удается, они снимаются сами собой спустя длительное время после

сушки.

Электрические свойства. Древесина лиственницы часто используется для

изготовления столбов линий связи, а также в качестве электроизоляционного

материала, так как обладает высокой биостойкостью и прочностью,

электропроводностью и диэлектрической проницаемостью.

Электропроводность. Древесина лиственницы является проводником

электрического тока во влажном состоянии и электроизолятором - в сухом. С

увеличением температуры и влажности электропроводность сильно повышается.

Электропроводность лиственницы вдоль волокон в 3-5 раз выше, чем поперек

волокон.

Диэлектрическая проницаемость лиственницы вдоль волокон выше, чем поперек

них, а в радиальном направлении выше, чем в тангенциальном.

Плотность. Древесина лиственницы плотнее сосновой на 25%, еловой - на

30%, пихтовой - на 45%, но она на 6-9% менее плотная, чем древесина бука, дуба

и ясеня. Таким образом, древесина лиственницы по плотности близка к древесине

твердолиственных пород и значительно превосходит древесину основных хвойных

пород. Плотность древесины повышается с увеличением доли поздней древесины. Ширина

годичных слоев как таковая не является признаком, определяющим плотность

древесины лиственницы.

Если рассматривать все породы, лиственница относится, пожалуй, к породам

средней плотности, ее плотность обычно 665 кг/м3, но при содержании

большого количества влаги в древесине плотность достигает максимального

значения и может увеличиться на 26-30%. При высыхании древесина склонна к

короблению и растрескиванию. При доведении влажности до 12% усушка древесины

лиственницы может составлять примерно 9% от первоначального объема ствола.

Прочность. Лиственничная древесина по сравнению с сосновой более прочная

при статическом изгибе, сдвиге, более износостойкая и твердая. По сжатию и

растяжению вдоль волокон лиственница превосходит сосну на 40%. Но сжатие поперек

волокон и местное смятие выдерживает хуже сосны. В среднеплотном насаждении

лиственница хорошо очищается от сучьев

Торцовая, радиальная и тангенциальная твердости лиственницы выше, чем у

основных хвойных пород, произрастающих на территории Российской Федерации, -

ели и сосны, но ниже, чем у дуба и ясеня.

Древесина лиственницы отличается высокой стойкостью к механическим

повреждениям и прочностью; по этим свойствам она сопоставима с дубом. В

конструкциях, работающих при значительных нагрузках, лиственница надежнее, чем

другие распространенные хвойные породы, и может конкурировать с

твердолиственными породами. Использование лиственницы в конструкциях и

сооружениях, где важным условием является не только прочность, но и масса

древесины, требует анализа имеющихся данных с учетом массы древесины, и в этом

случае приобретает значимость такой показатель, как прочность, приведенная к

плотности.

При сравнении средних значений качества древесины можно определить, что

при всех основных видах нагрузок у лиственницы и сосны показатели одинаковые, а

по торцовой твердости лиственница превосходит сосну на 15%. Таким образом, в

ответственных конструкциях можно использовать детали из древесины лиственницы,

если по массе они не отличаются от деталей из пихты, ели и сосны. Но, учитывая

высокую плотность древесины лиственницы, можно изготавливать детали меньшего

сечения, что дает значительную экономию древесины.

Механические свойства древесины обычно определяются при действии на нее

таких нагрузок, как растяжение, сжатие, сдвиг, изгиб, кручение.

Растяжение. При испытании древесины лиственницы на растяжение поперек

волокон выявляется ее незначительное сопротивление, оно во много раз меньше,

чем сопротивление при растяжении вдоль волокон. В радиальном направлении

прочность древесины лиственницы немного выше, чем при растяжении в

тангенциальном, что можно объяснить дополнительным сопротивлением, которое

оказывают сердцевинные лучи.

Сжатие. Хуже всего древесина лиственницы сопротивляется сжатию поперек

волокон в радиальном направлении. Сжатию вдоль волокон лиственница

сопротивляется лучше всего. Прочность на сжатие поперек волокон в

тангенциальном направлении у нее выше, чем в радиальном, что объясняется резкой

неоднородностью годичного слоя. На сопротивление сжатию вдоль волокон большое

влияние оказывает влажность.

Сдвиг. У лиственницы весьма невысокие показатели сопротивления скалыванию

вдоль волокон. При скалывании нет выраженного различия в прочности при действии

сил в радиальном и тангенциальном направлениях.

Раскалывание. У лиственницы невысокие показатели сопротивления

раскалыванию вдоль волокон, их значения почти одинаковы при раскалывании

древесины в радиальной и тангенциальной плоскостях, что отличает лиственницу от

других пород.

Изгиб. Древесина лиственницы хорошо сопротивляется изгибу. В разных зонах

годичного слоя наблюдается очень большое различие сопротивления на изгиб, что

обусловлено разным строением ранней и поздней зон древесины. Прочность на изгиб

в сухом состоянии в поздней части годичного слоя древесины в несколько раз

больше, чем в ранней. С повышением влажности прочность древесины снижается, и

разница между сопротивлением поздней и ранней зон годичного слоя уменьшается.

Прочность древесины лиственницы на статический изгиб в тангенциальном

направлении выше, чем в радиальном.

Ударный изгиб. Древесина лиственницы по сравнению с другими основными

хвойными породами обладает значительно более высокой прочностью и большим

сопротивлением на ударный изгиб.

Твердость. Твердость поздней древесины лиственницы значительно выше твердости

ранней. Статическая твердость лиственницы в торцовом направлении в 1,3 раза

больше, чем в радиальном и тангенциальном. Твердость древесины лиственницы по

Бринелю составляет 3,2 против 3,9 у дуба, а у сосны этот показатель не

превышает 2. Несмотря на то, что лиственница несколько мягче дуба, она, тем не

менее, превосходит его по механической прочности за счет плотной

"упаковки" годичных колец. Во многих случаях расстояние между темными

"зимними" и светлыми "летними" кольцами не превышает 1 мм.

Модуль упругости. У лиственницы очень высокий модуль упругости древесины

в сравнении с древесиной других хвойных, кроме того, по этому показателю она

превосходит многие лиственные породы.

Еще одно свойство лиственницы - относительно малая для дерева горючесть.

По данным исследований, проведенных специалистами МГУ леса, огнестойкость

лиственницы в два раза выше, чем у древесины сосны.

К другим достоинствам лиственницы следует отнести высокую ровность

ствола. Прямоствольность дерева имеет большое значение при переработке

древесины: более высок процент выхода качественных прямослойных пиломатериалов

при минимальных отходах.

Также древесина лиственницы обладает целебными свойствами. Фитонциды,

выделяемые древесиной, оказывают благотворное воздействие при астме, аллергии,

заболеваниях органов системы пищеварения.

Дерево не гниет, и подобно мореному дубу имеет свойство приобретать

дополнительную прочность в воде, поэтому изделия из лиственницы можно

использовать при отделке фасадов домов и открытых веранд, сооружении заборов,

мощении садовых дорожек и, как конструкционный материал для строительства дома.

По сопротивляемости истиранию лиственница превосходит дуб, что позволяет

изготавливать из нее различные материалы для напольных покрытий: половую доску,

паркет, плинтусы.

Лиственница имеет целый ряд особенностей, которые необходимо знать при ее

обработке. С одной стороны, высоко очищающиеся от веток стволы сибирской и

даурской лиственницы дают заметно больший выход деловой древесины, чем другие

хвойные породы. Объем древесины (ствол) составляет 77-82% всей биомассы дерева,

а ветви - всего 6-8% (для сосны: ствол- 65-77%, ветви- 8-10%; для дуба: ствол -

60-75%, ветви - 20%). Поэтому и сучковатость лиственницы заметно ниже, чем у

других пород. С другой стороны, лиственница часто бывает поражена комлевой

гнилью (в некоторых местах до 75% деревьев). Однако гниль распространяется на

высоту не более двух метров. Это снижает выход первоклассной древесины.

Снижение сортности пиловочника в основном происходит за счет сучков,

выходящих на поверхность, к тому же большей частью несросшихся. Для бревен

диаметром 18-22 см примерно у 80% сортиментов снижается сортность из-за сучков.

Наибольший процент бессучковых бревен (до 50%) встречается для более крупных

сортиментов- от 32 до 50 см. По причине стволовой гнили отбраковывается 7-8%.

По остальным порокам еще меньше.

Заготовители первыми сталкиваются с тем, что при обработке лиственницы

инструмент (бензомоторные пилы) засмаливается. Для того чтобы избежать этого

применяют пильные цепи особого профиля. Имеется в виду соотношение высот

скалывающих и подрезающих зубьев. Толщина срезаемой стружки при этом остается

приблизительно такой же, как и у сосны.

В наибольшей степени с засмаливанием инструмента сталкиваются те, кто

занимается распиловкой. Главной неприятностью при этом является образование на

зубьях пил плотных "брикетов", которые существенно затрудняют резание

древесины. Они состоят на 66-67% из опилок, остальное: 32-33% - гумми (камедь)

и 1-2% - смола. Большая часть налета на пиле - та же камедь. Но гумми легко

растворяется в воде, поэтому в процессе работы на поверхность пил распыляют

воду. Чаще всего это простое устройство, располагаемое на передних воротах

пилорамы и состоящее из нескольких форсунок, через которые сжатым воздухом

распыляется вода с небольшой добавкой моющего средства (1-2%).

При обработке сухой древесины лиственницы на станках для определения сил

резания используют поправочные коэффициенты для учета особенностей той или иной

породы. Для сосны он принят равным 1,0, а для лиственницы - 1,1. Для сравнения:

дуб - 1,55; береза - 1,25; липа - 0,8. То есть особых трудностей при обработке

лиственницы не возникает. Она шлифуется так же, как и сосна. Засмаливание

инструмента при обработке сухой древесины лиственницы остается, но уже существенно

меньше, чем на этапе распиловки.

Как уже было отмечено выше, одним из основных направлений использования

древесины лиственницы является ее применение в качестве напольных покрытий, в

частности, в качестве материала для изготовления террасной доски. Основным

назначением террасной доски является обустройство садовых дорожек, открытых

террас, помещений с большой влажностью и территорий вокруг бассейнов. Пол из

такой террасной доски не подвержен гниению, его не портят насекомые, он

устойчив к механическим повреждениям и воздействию воды. Лиственница имеет

несколько оттенков, поэтому подобрать террасную доску необходимого цвета можно

для любого интерьера.

Террасную доску выпускают с двумя типами поверхности - гладкой и

рифленой. Все их характеристики, кроме внешнего вида, идентичны. В повседневном

использовании чаще всего встречается первый. Уличная доска с рифленой

поверхностью более прочная и препятствует скольжению.

Для проектируемого производства предполагается выпуск как гладкой, так и

рифленой доски, в зависимости от текущего спроса. Тип выпускаемой доски будет

определяться количеством и конфигурацией фрез на используемом четырехстороннем

станке.

Планируемый к выпуску размер террасной доски по сечению 27x143 мм. Длина

доски - в диапазоне 1500-3000 мм.

В проектируемом предприятии предполагается наличие двух участков:

). Участок производства террасной доски. На этом участке производится

прием и складирование исходного сырья - обрезной доски из лиственницы, сушка

сырья, фрезеровка и расторцовка с получением террасной доски, пакетирование

готовой продукции.

). Участок отгрузки готовой продукции в порту. На этом участке

производится прием и складирование готовой продукции и ее погрузка на суда для

отправки на экспорт.

Основным сырьем для производства террасной доски является обрезная доска

из лиственницы, закупаемая на одном из лесозаготовительных предприятий Сибири.

Для производства террасной доски используются электроэнергия и газ как

источник тепловой энергии. Других энергоресурсов для технологии не требуется.

Отходы в производстве деревянных конструкций - стружка, щепа и опилки. По

предлагаемой технологии на первом этапе они будут подвергаться пиролизу, а

полученное тепло использоваться для отопления производственных площадей,

сушильных камер.

Производственные мощности предполагается разместить на территории

Выборгского района Ленинградской области. Предполагается аренда готовой

площадки, не требующей больших вложений на капитальное строительство, имеющей

подъездные пути и подводку энергоносителей (электричество, газ). Площадь

предоставляются на правах аренды с последующим выкупом.

В помещении должны находиться: производственный цех, склад сырья, склад

готовой продукции, ремонтный цех, кабинет руководства и инженерно-технических

работников, гардеробная, комната отдыха, душевая, туалет.

Работа управленческого персонала и рабочих планируется в одну смену.

На участке отгрузки готовой продукции в порту Выборгский предполагается

создание специализированного терминала экспортных лесоматериалов. Создание

такого терминала может быть осуществлено в рамках реконструкции порта с

привлечением средств самого порта, а также других участников

внешнеэкономической деятельности в области экспорта лесоматериалов. Терминал

будет осуществлять комплекс услуг по приему, временному хранению, таможенному

оформлению и отгрузке продукции.

. Технология переработки лиственницы

Производственный процесс включает в себя следующие основные операции:

разгрузку исходного сырья (обрезной доски естественной влажности) с

укладкой в запас или непосредственной передачей в производство;

сушку обрезных пиломатериалов в конвективной сушильной камере до

требуемой влажности;

обработку на четырехстороннем и торцовочном станках с получением готовой

продукции;

укладку готовой продукции на промежуточный склад с последующей отгрузкой

для доставки на портовой склад.

Для перевозки заготовок и деталей внутри цеха используют

электропогрузчики и транспортные тележки.

Основным сырьем для производства будут доски обрезные из лиственницы 1-3

сортов в соответствии с требованиями ГОСТ 8486-86 "Пиломатериалы хвойных

пород. Технические условия" длиной 6 метров. В соответствии с планируемым

сечением производимой террасной доски, доски обрезные будут меть сечение 32х150

мм. Спецификация для заказа: "Доска - 2 - лиственница - 32 х 150 - ГОСТ

8486-86".

В соответствии с требованиями ГОСТа, параметр шероховатости поверхности

доски не должен 1600 мкм по ГОСТ 7016-82, непараллельность пластей и кромок в

обрезных пиломатериалах, а также пластей в необрезных пиломатериалах допускается

в пределах отклонений от номинальных размеров, установленных ГОСТ 24454-80.

Кроме того, в поставляемой доске должны быть соблюдены нормы ограничения

пороков (сучки, трещины, пороки строения древесины, грибные и биологические

повреждения, инородные включения, механические повреждения и пороки обработки).

Для того, чтобы изготовить более качественную и дорогостоящую

строительную или отделочную конструкцию, доска будет сушится принудительно в

специальных сушильных камерах. В зависимости от назначения пиломатериала

влажность, достигаемая в процессе камерной сушки, может колебаться в пределах

6-14%. Качественная сушка проводится в строгом соответствии с ГОСТом 19773-84

"Пиломатериалы. Режимы сушки в камерах периодического действия".

Сушка пиломатериалов происходит при определенном температурном и

влажностном режиме, под которым понимают закономерное чередование процессов

температурного и влажностного воздействия на древесину в соответствии с ее

влажностью и сроками сушки.

В процессе сушки в камере постепенно повышается (по ступеням) температура

воздуха и понижается относительная влажность сушильного агента. Режимы сушки

назначают с учетом породы древесины, толщины пиломатериалов, конечной

влажности, категории качества высушиваемых материалов и конструкций (типа)

камер.

Таблица

1. Категории качества высушенной древесины

|

Категория качества

|

Назначение высушенной древесины

|

|

1-я высококачественная

|

Точное машино- и приборостроение, производство моделей,

авиационных деталей, лыж, музыкальных инструментов и т.п.

|

|

2-я повышенного качества

|

Производство мебели и т.п.

|

|

3-я среднего качества

|

Производство окон и дверей, фрезерованных деталей - досок

для покрытия полов, наличников, плинтусов

|

|

4-я рядовая

|

Производство деталей и изделий малоэтажных домов и

комплектов деталей для домов со стенами из местных материалов, строительных

конструкций и т.п.

|

Режимы сушки пиломатериалов хвойных и лиственных пород в камерах

периодического действия регламентированы ГОСТ 19773.

Режимами сушки в зависимости от назначения пиломатериалов, предусматриваются

два процесса - низкотемпературный и высокотемпературный. При низкотемпературных

режимах в качестве сушильного агента на первой ступени сушки применяют влажный

воздух с температурой менее 100°С.

В зависимости от требований, предъявляемых к пиломатериалам, режимы

делятся на:

мягкие М, при мягких режимах получается бездефектная сушка с сохранением

физико-механических свойств древесины и цвета;

нормальные Н, при нормальных режимах получается бездефектная сушка с

возможным небольшим изменением цвета у хвойной древесины, но с сохранением

прочности;

форсированные Ф, при форсированных режимах сушки получается древесина с

сохранением прочности на изгиб, растяжение и сжатие, но со снижением прочности

на скалывание и раскалывание на 15-20% и с возможным потемнением древесины.

Режимы сушки выбирают по таблице в соответствии с требованиями ГОСТ 19773.

Режимы низкотемпературного процесса сушки даны в таблице ГОСТ 19773. По

этим режимам предусмотрено трехступенчатое изменение параметров агента сушки,

причем переход с каждой ступени режима на последующую можно производить лишь по

достижении материалом определенной влажности, предусмотренной по режиму.

Режимы высокотемпературного процесса сушки для камер периодического

действия приведены в таблице ГОСТ 19773.

По этим режимам предусматривается двухступенчатое изменение параметров

сушильного агента, причем переход с первой ступени на вторую производится при

достижении древесиной влажности (переходной) 20%. Определяют

высокотемпературный режим в зависимости от породы и толщины пиломатериалов по

таблице ГОСТ 19773.

Высокотемпературные режимы допускается применять для сушки древесины,

идущей на изготовление ненесущих элементов строительных конструкций, в которых

допускается снижение прочности и потемнение древесины.

До проведения процесса сушки по выбранному режиму древесину прогревают

паром, подаваемым через увлажнительные трубы, при включенных обогревательным

приборах, работающих вентиляторах и закрытых приторно-вытяжных каналах. В

начале прогрева температура агента сушки должна быть на 5°С выше первой ступени

режима, но не более 100°С. Степень насыщенности среды должна быть для древесины

с начальной влажностью более 25% в пределах 0,98-1, а для древесины с

влажностью менее 25% - 0,9-0,92.

После прогрева параметры агента сушки доводят до первой ступени режима и

затем приступают к сушке пиломатериалов, соблюдая установленный режим.

Температуру и влажность воздуха регулируют вентилями на паропроводах и шиберами

приторно-вытяжных каналов.

В процессе сушки в древесине возникают остаточные внутренние напряжения,

для их устранения проводят промежуточную и конечную влаготеплообработку в среде

повышенной температуры и влажности. При этом обработке подвергаются

пиломатериалы, высушиваемые до эксплуатационной влажности и подлежащие в

дальнейшем механической обработке.

Промежуточная влаготеплообработка производится при переходе со второй на

третью ступень или с первой на вторую при сушке по высокотемпературным режимам.

Влаготеплообработке подвергают пиломатериалы хвойных пород толщиной от 60 мм и

выше и лиственных пород (в зависимости от породы) толщиной от 30 мм и выше. В

процессе тепловлагообработки температура среды должна быть на 8°С выше

температуры второй ступени, но не более 100°С, при степени насыщенности

0,95-0,97.

Конечную влаготеплообработку проводят лишь по достижении древесиной

требуемой конечной средней влажности. В процессе конечной термовлагообработки

температуру среды поддерживают на 8°С выше последней ступени режима, но не

более 100°С. По окончании конечной влаготеплообработки пиломатериалы, прошедшие

сушку, выдерживают в камерах в течение 2-3 ч при параметрах, предусмотренных

последней ступенью режима, после чего камеры останавливают.

Для условий проектируемого производства выбираем низкотемпературный

нормальный режим сушки 3-ей категории качества.

Параметрами сушильного агента, характеризующими режимы сушки

пиломатериалов, являются его температура t, степень насыщенности φ и психрометрическая разность

Δt = t - tм,

где tм - температура смоченного термометра психрометра.

В соответствии с данными таблицы 2 "Режимы низкотемпературного

процесса сушки пиломатериалов из древесины лиственницы" из ГОСТ 19773, для

досок из лиственницы толщиной 32 мм нормальный режим сушки характеризуется

следующими параметрами:

Таблица

2. Параметры режима сушки

|

Средняя влажность пиломатериалов, %

|

Параметры режима

|

Значения

|

|

>35

|

t

|

70

|

|

Δt

|

6

|

|

φ

|

0,76

|

|

25…35

|

t

|

75

|

|

Δt

|

15

|

|

φ

|

0,49

|

|

<25

|

t

|

80

|

|

Δt

|

25

|

|

φ

|

0,30

|

При сушке древесины учитывают все возможные факторы, окружающую среду,

где будет использоваться готовое изделие, внешние факторы, такие как место

использования, а также усушка или наоборот разбухание. Поэтому данная операция,

как сушка древесных пород, выполняется в специально предназначенных сушильных

камерах.

Сами камеры для сушки подразделяют на несколько разновидностей.

Наиболее часто применяющиеся сушильные камеры - это камеры конвективного

режима обработки древесины. Принцип их действия заключается в круговороте

горячих струй воздушного потока вокруг обрабатываемой поверхности, что дает в

итоге нужный процент испарения влаги из древесных пород. Другими словами,

действие конвекции передает материалу необходимую энергию для высушивания. Сами

же конвекционные сушильные камеры подразделяются еще на такие виды как:

камеры для сушки древесины непрерывного воздействия - в этих камерах

действие происходит по принципу движения материала из одного конца камеры

(мокрого) в другой конец (сухой), иными словами, загружается пиломатериал в

мокром конце, а выгрузка уже высушенной древесины происходит в сухом конце.

Однако сушка в таких камерах предполагает только испарение влажности для

транспортировки материала. Данные сушильные камеры, как правило, устанавливают

на огромных производственных предприятиях. Такие камеры еще называют

туннельными или канальными камерами.

сушильные камеры для древесины периодического воздействия - работают по

принципу поддержки обязательных параметров, эти камеры заполняют и опустошают

только с одной стороны, в одну дверцу. Сушка в этих камерах предполагает

различную степень удаления влаги, до любого уровня, но перерасход

энергоресурсов в случае такого типа высушки имеет около 20-30%, чем при сушке

туннельным способом.

Другой разновидностью сушильных камер являются камеры конденсационного

типа. Отличие их от предыдущего типа заключается в том, что вначале происходит

скопление влаги на специальных охладителях, а затем уже происходит ее сброс в

канализацию. Сам процесс такой сушки древесины довольно таки длителен, но при

этом и результат более продуктивен. Однако сами теплонасосы не вырабатывают

достаточной мощности для того чтобы поддерживать высокий температурный уровень,

поэтому большие партии древесины невозможно просушить одновременно. Этот вид

высушивания больше всего является подходящим для сушки маленьких объемов и

таких пород дерева, как то: бук, дуб или ясень, поскольку они являются наиболее

плотными породами.

Довольно-таки редко, но, тем не менее, периодически встречающийся тип

сушильных камер - это камеры вакуумного принципа действия. Действия в данных

камерах производятся при помощи вакуума, который искусственно создают для более

ускоренного процесса высыхания древесины. Но такой вид сушки плох тем, что

требует довольно трудоемкой работы по загрузке и выгрузке материла, поскольку

процесс еще не автоматизирован для такого типа камер, да и высушка пород

происходит неравномерно.

Так же довольно таки редкий тип сушильных камер - это тип микроволнового

действия, который воздействует на древесину подобно микроволновой печи.

Применяются также индукционные камеры, или как их еще называют

электромагнитные, принцип работы таких камер состоит в том, что передача тепла

древесине передается от ферромагнитных прокладок, которые располагаются внутри

штабеля, и нагреваются посредством подачи индуктивного тока. Конечно камеры

микроволнового типа, индукционные и вакуумные отличаются новизной и технической

экзотичностью, но не нашли большого отклика в производстве, поскольку являются

дорогостоящими, довольно сложными в обслуживании и выдают материал низкого

качества.

Выбираем сушильную камеру конвективного типа серии ГЕЛИОС модель

"СКВ-50ТА" объемом 50 м3. Общий вид камеры представлен на

рис. 1.

Рисунок

1. Сушильная камера модели "СКВ-50ТА"

Технические параметры сушильной камеры представлены в таблице 3.

Таблица

3. Технические параметры сушильной камеры "СКВ-50ТА"

|

Параметр

|

Значение

|

|

1. Объем загрузки пиломатериала ,м³

-толщиной 25 мм

-толщиной 40 мм -толщиной 50 мм

|

44 50 55

|

|

2. Транспортировка штабеля

|

тележкой

|

|

3. Теплоноситель

|

горячая вода

|

|

4. Температура теплоносителя, °С

|

до 95

|

|

5. Точность поддержания температуры теплоносителя, °С

|

± 1

|

|

6. Количество внутрикамерных вентиляторов, шт.

|

6

|

|

7. Установленная мощность электродвигателей вентиляторов,

кВт

|

18

|

|

8.Номинальная тепловая мощность энергетической установки,

кВт

|

250

|

|

9. Продолжительность сушки пиломатериалов хвойных пород

толщиной 20-50мм, сутки - до влажности 18-22 % - до влажности 6-8 %

|

2-6 (летом) / 3-6 зимой 3,5-10 (летом) / 5-14 зимой

|

|

10.Габаритные размеры, м - длина - ширина - высота

|

13,5 5,1 4,2

|

|

12. Масса (без энергетической установки), кг

|

15000

|

Основные достоинства выбранной камеры следующие:

· Удобно сконструированная дверь установки изготовлена в виде

щита с уплотнительной прокладкой из особой термостойкой резины, которая придает

высокую герметичность в притворе, высокую механическую прочность, а также

высокую паро- и теплоизоляцию в течение всего срока эксплуатирования камеры и

удобство при его обслуживании.

· Алюминиевые реверсивные осевые вентиляторы имеют привод от

термовлагостойких двигателей (класс изоляции "Н"). Двигатели способны

работать в экстремальных условиях при температуре до 120°С, а также влажностью

до 98%.

· Лопасти вентилятора (6 шт.) выполнены из особого алюминиевого

сплава, качественно отбалансирована (статически и динамически). Крыльчатка

устанавливается на вал двигателя методом конусной посадки (без зазора). За счет

этих факторов станку обеспечивается защищенность от коррозии на очень долгий

срок эксплуатации, а также значительное увеличение возможного ресурса функционирования

подшипников в двигателе на 75% (за счет балансировки и специальной беззазорной

посадки). Стоит отметить также высокую производительность вентилятора, которая

достигает 35000 м3/ч.

· Мощность двигателей и диаметр вентиляторов высчитывается

отдельно под определенный объем камеры. При сушке обеспечивается высочайшая

производительность и минимуме энергетических затрат.

· Калориферы обеспечивают большую теплоотдачу благодаря своему

биметаллическому строению, своей алюминиевой ребристости, а также защите от

воздействия различных агрессивных сред изнутри (повышенная кислотность,

влажность, температура). При условии отсутствия гальванической пары

обеспечивается долговечная эксплуатация элемента, а также высокая его стойкость

к коррозии.

· Воздухообменные патрубки совместно с шиберами (заслонками),

сделанных из алюминия и индивидуальным электроприводом от серводвигателей

("BELLIMO" - Швейцария) организуют очень гибкое и высокоточное

регулирование различных параметров влажности в камере. Это происходит благодаря

сбросу избыточной влаги в атмосферу, а подачи воздуха уже с низким содержанием

влаги. Тем самым имеется возможность получения высококачественных

пиломатериалов из-за точнейшей выдержки специальных технологических режимов

сушки при помощи системы приточно-вытяжной вентиляции.

· Система увлажнения агрегата оснащается специальными

нержавеющими трубами и нержавеющими щелевыми форсунками с функцией

автоматической очистки и электромагнитным клапаном фирмы "BUSCHJOST"

(Германия). Система увлажнения производит повышенное влагосодержание в воздухе

на последнем этапе сушильного режима для снятия из древесины внутреннего

напряжения. Эта система позволяет получать готовые материалы высочайшего

качества без каких-либо трещин, короблению, внутренних напряжений и поверхностных

растрескиваний.

· Система не подвергается коррозии и различным загрязнениям

форсунок, а это обеспечивает камере надёжность и долговечность эксплуатации.

· Трёхходовой клапан фирмы "HONEYWELL" (США),

установленный в системе нагревания калорифера имеет электронное управление и

электропривод. Клапан регулирует температуру теплоносителя при помощи

специального контроллера "DELFI" (Италия) Также осуществляется

автоматизированное управление всем циклом сушки.

· Автоматизированная система управления всем циклом сушки с

использованием современного контроллера "DELFI" (Италия) управляет

всеми исполнительными механизмами агрегата и осуществляет обратную связь

показаний датчиков с мгновенным обновлением в непрерывном режиме. Также

обеспечивается очень точная выдержка всех заданных параметров при осуществлении

сушки, и выполняются все операции, включая, и промежуточную влагообработку, и

теплообработку. Там самым, достигается качественная высушивание пиломатериалов,

а также простота и удобство в техническом обслуживании. Имеется возможность

получать все детальные отчеты процесса сушки (в том числе в печатном виде). При

помощи этой системы снижается расход тепло- и электроэнергии, а также

наблюдается значительное повышение производительности сушильной камеры.

Как будет рассчитано ниже, расчетная производительность проектируемого

участка составляет 50 тыс. м3 по входящей обрезной доске.

Принимаем, что максимальный срок сушки древесины в сушильной камере

составит 6 дней.

Рассчитаем объем загрузки досок в сушильную камеру:

Длина камеры равна 6,6 м, в длину помещается одна доска (длиной 6

метров);

Исходя из ширины камеры 4,4 м и ширины доски 0,15 м, в ширину помещается

равна

,4:0,15 = 29,3 доски.

Принимаем 29 досок.

Для определения высоты загружаемых досок необходимо учесть применение

прокладок между рядами укладываемых досок. При формировании штабеля штучным

способом между рядами досок укладывают сухие (влажностью не более 18%)

калиброванные прокладки хвойных и лиственных пород сечением 25 х 40 мм и длиной

равной ширине штабеля. Прокладки по высоте штабеля необходимо укладывать

перпендикулярно доскам и строго вертикально одну над другой. При толщине

высушиваемого пиломатериала 32 мм и длине штабеля 6 метров для лиственницы

количество пкокладок должно составлять 8 шт. С учетом высоту прокладки высота

1-го ряда досок составит

32+25=57 мм.

При высоте камеры 2,8 м количество рядов досок составит

,8 : 0,057 = 49 шт.

Таким образом, загрузка одной камеры составит

х 29 х 49 = 1421 доски.

При объеме одной доски

,032 х 0,150 х 6 = 0,0288 м3

объем загрузки камеры составит

* 0,0288 = 40,9 м3.

Принимаем, что максимальное время просушки одной загрузки камеры составит

6 суток. Тогда производительность одной камеры составит

,9 : 6 = 6,8 м3 в сутки

или 6,8 х 365 = 2482 м3 в год.

С учетом коэффициента использования оборудования 0,9 количество

необходимых камер просушки составит:

: 2482 : 0,9 = 22,4 штуки.

Принимаем 24 штуки.

Для обеспечения сушильных камер тепловой энергией необходима закупка

водогрейных котлов. Принимаем для наших нужд закупку котлов марки Vesp G-1,0Г,

работающих на природном газе. Автоматизированный стальной водогрейный

котлоагрегат серии "Vesp G" (газовый котел), оборудованный

газогорелочным блоком с автоматикой безопасности и регулирования, предназначен

для теплоснабжения с избыточным давлением воды в системе теплоснабжения не выше

0,6 МПа (6,0 кгс/см2) и максимальной температурой воды на выходе из

котла 115°С.

Процесс сжигания топлива в котле осуществляется в автоматическом режиме

при позиционном регулировании тепловой мощности котла с переходом от 40% до

100% номинального значения мощности, и наоборот.

Безопасность работы горелки и котлоагрегата обеспечивается автоматикой

управления, как при пуске, так и при работе в автоматическом режиме. Технические

характеристики котла представлены в таблице 4:

Таблица

4. Технические параметры котла Vesp G-1,0Г

|

Параметр

|

Значение

|

|

Тип котла

|

стальной водогрейный

|

|

Газогорелочный блок

|

ГБЛ-1,2

|

|

Номинальная тепловая мощность, МВт

|

1,0

|

|

Диапазон регулирования тепловой мощности, %

|

40…100

|

|

Коэффициент полезного действия, %, не менее

|

92

|

|

Потребление электроэнергии, кВт

|

1,5

|

|

Топливо

|

природный газ ГОСТ 5542-87 с теплотой сгорания 33 МДж/м3

при 20°С и 760 мм рт. ст.

|

|

Расход газа при номинальной тепловой мощности, м3/ч

|

115

|

|

Присоединительное давление газа, кПа

|

8

|

|

Расход воды при dt=25/45 С, т/ч

|

34/19

|

|

Гидравлическое сопротивление при расчетном перепаде

температур воды 25 С/45 С, кПа

|

60/19

|

|

Температура воды на выходе из котла, С, не выше

|

115

|

|

Температура воды на входе в котел, С, не ниже

|

60

|

|

Температура уходящих газов, С, не ниже

|

160

|

|

Коэффициент избытка воздуха за котлом

|

1,15

|

|

Габаритные размеры котла, мм, не более: · длина без

горелки/с горелкой · ширина · высота

|

2870/3760 1420 2630

|

|

Масса котла без горелки, кг, не более

|

2300

|

Исходя из суммарной тепловой мощности сушильных камер

х 24 = 6000 кВт

и номинальной тепловой мощности 1-го котла 1000 кВт принимаем количество

требуемых котлов 6 штук.

После сушки, сырье будет поступать на деревообрабатывающие станки. При

выборе оборудования участка предпочтение отдается станкам производства России.

Преимуществом оборудования из России является относительно доступная стоимость.

При поломке какой-либо детали осуществляется гарантийный ремонт. Незначительные

неисправности могут быть устранены своими силами. Другим фактором, делающим

привлекательным отечественное оборудование и станки ближнего зарубежья,

является возможность использования на нем импортного инструмента.

Основной единицей оборудования при производстве будет являться четырехсторонний

станок. Следовательно, все остальное оборудование следует подбирать,

ориентируясь на производительность этого станка.

Четырехсторонние станки, как понятно из названия, имеют отличительную

способность по обработке заготовки сразу с четырёх сторон за один проход. При

этом не теряется скорость обработки и производительность остаётся на должном

уровне, чего нельзя добиться при поэтапной обработке четырёх сторон в

последовательном режиме. Четырехсторонние станки используются для производства

бруса, досок для пола и других деревянных изделий, требующих равномерной

многосторонней обработки. Станки этого типа могут оказывать как плоское, так и

профильное воздействие на заготовку.

Конструкция четырехстороннего станка может выполнять сразу несколько

функций: фрезерование, фугование, рейсмусование и профилирование. Поэтому

конструкция станка сложная.

Станки применяют для изготовления пиломатериала с плоской поверхностью и

профилем. Отличительная особенность заключается в том, что все эти операции

можно выполнить за один проход. Так как обработка происходит сразу с 4-х

сторон, то и минимальное количество узлов 4-е и работают они одновременно.

Рабочими инструментами выступают режущие головки или фрезы.

На оборудование можно производить работы по дереву: профилированный или

клееный брус, паркетную и половую доску, вагонку, плинтуса, имитацию бруса и

любые оконные и погонажные элементы. Четырехстороннее оборудование это один из

видов продольно-фрезеровальной техники. Поэтому все 4-х сторонние агрегаты

условно можно разделить на:

· Рейсмусовый строгальный.

· Продольно фрезерный.

Рейсмусовый деревообрабатывающий станок используется для строгания

заготовки одновременно с двух сторон на заданную толщину. Рейсмусовый

четырехсторонний деревообрабатывающий станок в первую очередь строгальный и уже

во вторую способен профилировать. Профилирование рейсмусовый аппарат выполняет

неглубокое с несложной конструкцией замка бруса не большого сечения.

Продольно фрезерный станок в первую очередь разрезает материал по длине

на заданный размер. Профилирование такой техникой может выполнять сложное. В

зависимости от толщины строгаемого бруса нижний ножевой вал перемещается в

вертикальном направлении вместе со столом.

Одновременная обработка по дереву сразу с 4-х сторон значительно

сокращает затрату времени, а значит повышает рентабельность любого

производства.

Все 4-х сторонние модели станков можно квалифицировать в зависимости от

признаков:

· Нагрузка;

· Функциональность;

· Подача материала различным способом.

-х сторонний станок состоит из следующих основных узлов:

Чугунная станина, является основанием станка поглощает часть вибрации во

время работы и из-за большего веса практически сводит ее к минимуму. Для

загрузки сырья важен материал, из которого изготовлен загрузочный стол. Для

корректной работы на столе могут располагаться дополнительные элементы:

линейка, прижимные ролики и т.д.

Рабочие инструменты. Количество шпинделей в 4-х стороннем станке по

дереву может быть: 4, 5, 6, 7, 8 и т.д. Все они в зависимости от модели

включены в различные рабочие узлы с независимыми двигателями. Крепятся шпиндели

консольно. Количество шпинделей зависит от потребностей при обработке, толщины

съема древесины и сложности профиля. В четырехсторонний продольно фрезерный

станок входят рабочие валы, которые подразделяют на: нижние и верхние, левые и

правые. Базирующими в конструкции являются валы со шпинделями расположенные

справа вертикально и снизу горизонтально. От того какое количество

строгально-коллеровочных узлов предусмотрено в станке зависит его класс, производительность

и мощность.

В линейке различных производителей четырехсторонних станков есть

универсальные модели с узлом, который может заменить любой из горизонтальных

или вертикальных валов. Они могут обрабатывать деталь под углом, т.е. выполнять

роль наклонного шпинделя.

На многие модели есть возможность установки пильного вала. Пильный вал

может раскраивать широкую заготовку по длине, что дает возможность изготовить

материал нужного сечения и с правильной геометрической формой.

Система подачи. Выгрузка, подача и протяжка заготовок в четырехстороннем

станке приводная. Вся работа осуществляется при помощи зубчатых и прижимных

обрезиненных роликов. Данная система может управляться с пульта управления.

Система безопасности и управления. Защитный кожух не только способен

снизить шум при обработке, но и защищает оператора от всевозможных повреждений.

Смотровое окно может быть с дополнительной подсветкой. Четырехсторонний станок

управляется с панели управления. В зависимости от модели станка с панели управления

можно осуществить ряд действий: задача размеров обрабатываемого материала,

скорость подачи к инструментам, выставляется положение шпинделей относительно

детали и диаметра головки (если система полностью автоматическая), остановка и

запуск.

При выборе модели четырехстороннего деревообрабатывающего станка по

дереву необходимо рассматривать следующие основные характеристики оборудования:

количество шпинделей;

скорость подачи заготовки, м/сек;

максимальное сечение обрабатываемой заготовки, мм;

мощность станка, кВт;

масса станка, кг;

цена четырехстороннего станка.

Одним из ведущих предприятий России по выпуску деревообрабатывающего

оборудования является ООО "Боровичский завод деревообрабатывающих

станков".

Для проектируемого участка выбираем четырёхсторонний станок модели

С16-42. Общий вид станка показан на рис. 2.

Рисунок

2. Четырёхсторонний станок модели С16-42

Станок предназначен для производства различных погонажных изделий. На

этом станке производится обработка заготовки с четырёх сторон за один проход.

Станок оснащён четырьмя фрезерными шпинделями.

В станке применён механизм подачи рассредоточенного типа с верхними и

нижними приводными роликами.

Верхние подающие ролики с рифлением "волчий зуб" обеспечивают

надёжную протяжку любых заготовок, в том числе заготовок естественной

влажности.

Механические прижимы верхних подающих роликов обеспечивают равномерное

усилие и плавность прохождения заготовки через зоны резания, а также позволяют

работать при низких температурах.

В приводе нижних роликов применены карданные передачи, не требующие

ухода.

Передние и задние прижимы полностью устраняют "вырывы" на входе

и выходе заготовки из зоны резания и оснащены направляющим элементом,

обеспечивающим точное их базирование и простоту настройки.

Основные характеристики станка представлены в таблице 5.

Таблица

5. Технические характеристики станка С16-42

|

Параметр

|

Значение

|

|

Ширина обработки, мм

|

30-160

|

|

Высота обработки, мм

|

10-100

|

|

Минимальная длина заготовки при обработке в потоке, мм

|

400

|

|

Минимальная длина одиночной заготовки, мм

|

700

|

|

Максимальный припуск при обработке цилиндрическими фрезами,

мм:

|

|

|

- для нижней фрезы

|

5

|

|

- для верхней и вертикальных

|

8

|

|

Количество шпинделей, шт

|

4

|

|

Частота вращения шпинделей, об/мин

|

6000

|

|

Посадочные размеры горизонтальных шпинделей, длина x

диаметр, мм

|

170 x 40h6

|

|

Посадочные размеры вертикальных шпинделей, длина x диаметр,

мм

|

110 x 40h6

|

|

Диаметр вертикальных профильных фрез, мм

|

110-160

|

|

Диаметр верхней горизонтальной профильной фрезы, мм

|

110-160

|

|

Диаметр цилиндрических фрез, мм (на нижний шпиндель

возможно установить фрезу max O144мм)

|

125-140

|

|

Скорость подачи (два диапазона, регулируется частотным

преобразователем), м/мин

|

3…14; 6…26

|

|

Масса станка, кг, не более

|

2000

|

|

Габариты станка, длина х ширина х высота, мм

|

2455 х 1250 х 1400

|

|

Род тока питающей сети

|

Переменный, трехфазный

|

|

Частота тока, Гц

|

50

|

|

Напряжение, В

|

380

|

|

Количество электродвигателей на станке

|

5

|

|

Суммарная мощность, кВт

|

17,5

|

Расчет сменной производительности 4-х стороннего станка ведём по формуле:

Где

U - скорость подачи, м/мин;

Км

- коэффициент использования машинного времени;

Кт.н.

- коэффициент технического использования станка;

Тс

- продолжительность смены, мин;- длина заготовки, м;- межторцевой интервал, м

Скорость

подачи принимаем исходя из технических характеристик станка равной 16 м/мин.

Коэффициент

использования машинного времени Км принимаем равным 0,9.

Длина

заготовки равна 6 метрам, величину межторцевого интервала принимаем 0,5 метра.

Продолжительность

смены равна 8х60 = 480 мин.

Где

tпл.пр - сумма планируемых простоев цеха (смена инструмента, отдых персонала

и.т.д.), принимаем равным 24 мин.сл.пр - сумма случайных простоев станка,

принимаем равной 24 мин.сл.прсм - сумма случайных простоев смежных участков,

принимаем равной 48 мин.

Δн - коэффициент наложенных потерь времени смежных участков на работу

станка, когда частота возникновения неполадок и среднее время простоя для их

устранения одинаковы, принимаем равным 0,96.з - случайные простои при загрузке

станка, принимаем равным 24 мин.

Таким

образом, коэффициент технического использования станка равен:

Производительность в смену станка составит:

досок

досок

Количество

смен в году определим по формуле:

Где

365 - количество дней в году;

,

7, 5 - количество выходных и праздничных дней;

-

количество смен в сутки;

Годовая

производительность одного станка в штуках составит:

х

498 = 441228 досок в год

Объем

одной доски составляет

,032

х 0,150 х 6 = 0,0288 м3.

Годовая

производительность одного станка по объему составит:

х

0,0288 = 12707 м3 в год.

Принимаем,

что на участке будет работать 4 четырехсторонних станка.

Тогда

производительность участка составит:

х

4 = 50828 м3 ~ 50 тыс. м3.

После обработки досок на четырехстороннем станке они будут подаваться на

торцовочные станки.

Торцовочные станки разделяются на несколько групп. Самыми

распространенными в деревообработке считаются однопильные устройства с ручной

подачей, двухпильные, а также многопильные, подача у которых может быть как

ручной, так и механической.

В однопильных торцовках по дереву заготовка подается кареткой, которая по

сути является платформой на подставке, передвигающейся на роликах. На каретке

имеется направляющая линейка, передвижной упор, а также зажим.

Двухпильные станки торцуют изделие сразу с двух концов. Расстояние между

пилами регулируется за счет подвижности одной из пил, таким образом, устройство

может работать с заготовками различных длин.

Чтобы распиливать деталь вдоль, поперек и под заданным углом,

используются универсальные круглопильные станки.

Маятниковые торцовки по дереву используются для отпиливания торцов у

деталей, а также их поперечного раскроя. Аналогичное применение и у

торцовочного балансирного станка.

Широкое распространение получили и торцовки с прямолинейным надвиганием

пилы на заготовку. Эта большая группа включается шарнирные и суппортные станки.

Для нашего участка выбираем торцовочный станок с нижним расположением

пилы модели TK-18T. Станок предназначен для торцовки заготовок в размер, а

также для выборки дефектных мест. Основные отличительные особенности данной

модели следующие:

· Управление станком при помощи педали;

· Удобный пульт управления станком, расположен справа на

передней части;

· Вывод пильного диска производится пневмоцилиндром. Сигнал

подается посредством нажатия педали;

· Блок подготовки воздуха предназначен для регулирования

давления, снабжен маслоотделителем, что позволяет подавать не подготовленный

воздух напрямую с ресивера компрессора, увеличивает срок работы пневмоцилиндра;

· Удобное расположение стопора вала для замены пильных дисков

позволяет тратить минимум времени на переустановку инструмента;

· Привод вала от двигателя мощностью 5,5 кВт осуществляется

через клиноременную передачу.

· Надежную фиксацию заготовки обеспечивает механический прижим.

Также служит защитой от попадания оператора под пильный диск, так как он

полностью прячется в кожух прижима. Конструкция прижима исключает образование

сколов на поверхности заготовки;

· Комплект поставки включает в себя приставные рольганги по 2

метра с правой и левой стороны;

· Предусмотрен выход под аспирацию для подключения

пылеулавливающего агрегата, что позволяет убирать из зоны резания пыль, опилки.

Общий вид станка представлен на рис. 3.

Рисунок

3. Торцовочный станок модели TK-18T

Основные технические характеристики станка представлены в таблице 6.

Таблица

6. Технические характеристики станка TK-18T

|

Параметр

|

Значение

|

|

Максимальная толщина детали, мм

|

105

|

|

Диаметр устанавливаемой пилы, мм

|

400

|

|

Диаметр посадочного отверстия пилы, мм

|

30

|

|

Ход пневмоцилиндра, наибольший, мм

|

250

|

|

Рабочее давление, МПа

|

>0.6

|

|

Частота вращения пилы, об/мин

|

3340

|

|

Мощность электродвигателя, кВт

|

5,5

|

|

Габаритные размеры станка, мм

|

5000х800х1250

|

|

Масса, кг

|

250

|

Поскольку торцовочный станок является оборудованием с цикловой обработкой,

для расчета его производительности воспользуемся формулой:

Где

Км - коэффициент использования машинного времени, принимаем как для

четырехстороннего станка 0,9;

Кт.н.

- коэффициент технического использования станка, принимаем как для

четырехстороннего станка 0,834;

Тс

- продолжительность смены, мин;

Тц

- время цикла для обработки одной 6-метровой доски.

Из

одной 6-метровой доски получается две террасной доски, т.е. необходимо

произвести 3 пропила. Принимаем, что в среднем для обработки одной доски время

цикла составит 0,4 минуты.

Производительность

в смену станка составит:

досок

досок

Годовая производительность одного станка в штуках составит:

х 498 = 448200 досок в год

Годовая производительность одного станка по объему составит:

х 0,0288 = 12908 м3 в год.

При годовом объеме производства по входящей обрезной доске 50 тыс. м3,

необходимое количество станков составит:

: 12908 = 3,9 ~ 4 станка.

Последующим этапом обработки террасной доски является покрытие

поверхности деревянных деталей антисептическим составом с целью исключения

влияния на древесину внешних факторов при дальнейшей эксплуатации. Для

выполнения данной операции предусмотрено применение станка для пропитки

(импрегнации) погонажных изделий марки PERLINA. (см. рис. 4).

Отличительными особенностями данного станка являются:

· Станок полностью автоматизирован;

· Немедленное складирование/упаковка обработанных деталей;

· Высокая производительность со скоростью до 1000 м/час;

· Малые габариты;

· Передвижная конструкция (не требует подъёмных устройств);

· Простота в эксплуатации.

Рисунок

4. Станок для пропитки (импрегнации) погонажных изделий PERLINA

Конструктивные особенности станка:

· Хромированные вальцы обеспечивают равномерную подачу

заготовок в зону распыления антисептика.

· Регулировка по ширине осуществляется вручную (все узлы

настраиваются одновременно одной рукояткой).

· Пропитка (антисептик) подается на деталь с помощью 10

регулируемых форсунок. Деталь обливается со всех сторон. Лишняя жидкость

сливается обратно в ёмкость и вновь подаётся на форсунки насосом через концевой

фильтр.

· Равномерное распределение антисептика и его проникновение в

поры древесины обеспечивается вращающимися щётками.

· Для качественной обработки боковых граней погонажа

используются дополнительные щётки.

· С целью удаления остатков антисептика из пазов заготовки,

проводится обдув с помощью форсунок, расположенных сверху и снизу (запитаны от

местного вентилятора, не требуют компрессора).

· Для снятия излишков антисептика после распыления

(импрегнации) с поверхностей заготовок, используются губчатые валы.

· Щеточные валы предназначены для чистового удаления остатков

влаги с поверхности детали.

· Система обдува с двух сторон окончательно высушивает

погонажные изделия после проведённой импрегнации.

· Детали могут немедленно складироваться или упаковываться, или

поступать на дальнейшую обработку.

Технические характеристики станка для пропитки погонажных изделий PERLINA

представлены в таблице 7:

Таблица

7. Технические характеристики станка для пропитки погонажных изделий PERLINA

|

Параметр

|

Значение

|

|

Максимальная ширина обработки, мм

|

100

|

|

Максимальная толщина заготовки (шпунтованные доски), мм

|

220(250)

|

|

Скорость подачи, м/мин

|

16

|

|

Количество форсунок для обдува, шт.

|

10

|

|

Напряжение, В

|

220

|

|

Потребляемая мощность, кВт

|

1,25

|

|

Габаритные размеры, мм

|

1960х820х1120

|

|

Масса, кг

|

190

|

Как видно из технических характеристик станка, скорость подачи изделий в

него составляет 16 м/мин, что равняется принятой скорости подачи сырья на

четырёхсторонний станок. Поэтому, расчет производительности, выполненный для

четырехстороннего станка будет справедлив и для станка для пропитки.

Поэтому, количество станков для пропитки принимаем также 4 штуки.

Заключительной операцией на участке производства террасной доски является

упаковка готовой продукции в пакеты.

Для данной операции выбираем упаковочная линию УМ-1 "Лайн".

Общий вид линии показан на рис. 5.

Рисунок

5. Упаковочная линия мод. УМ-1 Лайн автоматическая

Данная линия предназначена для полуавтоматической упаковки в

термоусадочную ПЭ пленку длинномерных изделий, к числу которых относятся

различного рода пиломатериалы: вагонка, брус, плинтуса, доска, карнизы и пр.

Оборудование надежно и просто в эксплуатации, легко монтируется и

демонтируется, имеет высокую ремонтопригодность.

Технические характеристики линии представлены в таблице 8.

Таблица

8. Технические характеристики линии мод. УМ-1 Лайн

|

Параметр

|

Значение

|

|

Максимальные размеры упаковки, мм

|

150 х 150 х 4000

|

|

Температура нагрева воздуха в камере, град

|

150 - 170

|

|

Используемая пленка

|

ПЭ термоусад. от 60 до 120 мкм

|

|

Потребляемая мощность, кВт

|

не более 13

|

|

Габариты, мм

|

3000х700х1700

|

|

Масса, кг

|

250

|

|

Производительность, м3/час

|

15…18

|

Из данных таблицы принимаем производительность линии 15 м3/час.

Тогда сменная производительность линии с учетом коэффициента

использования машинного времени и коэффициента технического использования

станка составит:

х 0,9 х 0,834 х 480 = 5400 м3/см

Или в год:

,54 х 498 = 2689 тыс. м3.

Данная производительность превышает с большим запасом производительность

участка.

Поэтому принимаем для участка одну упаковочную линию. При этом работать

она будет в одну смену.

Рассчитаем годовую производительность цеха по готовой доске.

При установлении нормы расхода пиломатериалов необходимо учитывать:

потери при сушке (усушке и брак материала при сушке);

опилки при распиливании;

концевые отходы при поперечном раскрое;

потери, связанные с качеством древесины (трещины, сучки, гниль и т.д.);

припуски на механическую обработку (стружка).

Значения норм расхода пиломатериалов будут различны и находятся в прямой

зависимости от характера обработки, породы, сортности и размеров

пиломатериалов, от размеров деталей и чистоты их обработки, применяемого

оборудования и т.п.

Для проектируемого участка габариты получаемой на обработку обрезной

доски из лиственницы составляют

х 150 х 6000 мм.

Принимаем, что размер выпускаемой террасной доски составит 27 х 143 х

2800 мм. При принятых размерах из одной исходной доски можно произвести 2

террасных доски. Или, из

,035 х 0,15 х 6 = 0,0288 м3

исходной доски получиться

,027 х 0,143 х 2,8 х 2 = 0,0216 м3 готовой продукции.

Коэффициент использования исходного материала для производства террасной

доски из обрезной доски составит 0,0216 : 0,0288 = 0,75.

Тогда, производительность участка по готовой продукции составит:

х 0,75 = 37500 м3 в год, или:

: 0,0216 ~ 1736 тыс. террасных досок в год

Все перечисленное оборудование должно быть размещено на производственной

площадке с учетом требований ГОСТ 12.3.042-88, СНиП 31-03-2001.

При проектировании цеха и планировке размещения оборудования

предусмотрены следующие требования:

расстояние между двумя соседними станками должно быть не менее

трехкратной длины, наиболее крупных деталей обрабатываемых на них;

станки и рабочие места в цехе расположены так, что оставлен центральный

проезд вдоль всего цеха шириной 3 м;

ширина прохода между единицей оборудования и элементами зданий - не менее

1,1 м.

ширина рабочей зоны у оборудования и рабочих мест - не менее 900 мм.

На участке будут трудиться рабочие следующих специальностей:

станочники по деревообработке - 32 чел;

водители автопогрузчика - 6 чел;

слесари - 6 чел;

сторожа, вспомогательные рабочие без специальной квалификации - 10 чел;

ИТР - 6 чел.

. Технология

поставки пиломатериалов на экспорт

Порт Выборгский является универсальным малым портом с пропускной

способностью до 3 млн тонн грузов в год.

Порт специализируется на перевалке широкой номенклатуры генеральных,

навалочных грузов (минеральные удобрения, уголь, руда, чугун, металлолом),

пищевых и химических наливных грузов.

В летнюю навигацию в Порту также осуществляет прием пассажирских судов.

Порт Выборгский расположен в северо-восточной части Финского залива в 134

км от Санкт-Петербурга и в 10 км от границы с Финляндией. Северная гавань порта

соединяется Сайменским каналом с озером Сайма, расположенным на территории

Финляндии.

Навигация в порту - круглогодичная; режим работы - круглосуточный. Грузы

поступают в порт морскими и речными судами, автомобильным и железнодорожным транспортом.

В границах порта расположены 13 универсальных причалов с общей

протяжённостью причальной линии - 1490 м.

Порт принимает суда длиной до 135 м и осадкой до 6,5 м.

Общая площадь порта - 17 га (ПЗТК), в том числе открытые складские

площади - 35500 кв.м, крытые - 4937 кв. м.

Услуги по перегрузке, складированию и хранению грузов:

погрузочно-разгрузочные работы (включая работы, проводимые под

руководством судовой администрации, штивку, сепарирование,

крепление/раскрепление груза, за исключением грузов на палубе судна, также

сухую зачистку трюмов и твиндеков "под лопату" после выгрузки)

заходящих судов в порт, транспортно-экспедиторские и складские операции с

грузами, перевалку на морской/речной транспорт грузов с других видов транспорта

и обратно, перегрузку наливных, негабаритных и тяжеловесных грузов;

выгрузка судов с рефрижераторными грузами, продовольственными грузами,

зерном насыпью и другими грузами, не подлежащими хранению в порту,

производится: полностью по прямому варианту;

опасные грузы перерабатываются портом по правилам ИМКО, МОПОГ по

предварительному согласованию с портом. Завоз грузов в порт производится по

подтверждению порта.

В настоящее время планируется реконструкция около 70 тыс. кв м портовой

площади и полное переоснащение существующего порта. Предполагается, что после

реконструкции порт будет специализироваться прежде всего на контейнерных,

генеральных и Ro-Ro грузах.

В настоящее время имеется тенденция создания специализированных

терминалов по отгрузке лесоматериалов. На официальном уровне, то есть в

нормативных правовых актах, понятие терминал не используется. Как правило, под

терминалами принято понимать склады временного хранения. В отношении вывозимых

(экспортируемых) российских товаров таможенное законодательство не требует их

помещения на временное хранение и, соответственно, нахождение на складах

временного хранения для экспортных грузов необязательно. Создание

специализированных терминалов призвано облегчить участникам внешнеэкономической

деятельности проведение таможенного оформления, т.к. часто имеет место

несовпадение мест подачи (проверки) таможенных деклараций и мест отгрузки

лесоматериалов. Кроме того, многие лесоэкспортеры не имеют постоянного места

отгрузки, оно становится им известно только при подаче грузовой таможенной декларации.

У мелкого участника ВЭД нет необходимой территории, достаточного количества

погрузочно-разгрузочного оборудования, дополнительных средств на

пересортировку.

Такие специализированные лесные терминалы оснащены автоматизированным

устройством по определению объемов круглого леса, средствами радиационного и

фитосанитарного контроля. Такие терминалы могут послужить базой размещения на

их территории таможенных постов, которые будут не только принимать и проверять

грузовые таможенные декларации, но и контролировать отгрузку экспортных

лесоматериалов. Сама идея появления лесных терминалов возникла при согласовании

вопроса размещения должностных лиц таможенных органов вне места расположения

таможенного поста (для осуществления контроля за фактической загрузкой

лесоматериалов).

Предполагается, что через такие специализированные терминалы можно будет

отправлять древесину на экспорт не отдельными вагонами, как при отгрузке с

тупиков, а в составе маршрутов. Что одновременно даст возможность

предпринимателям получить некоторые льготы по железнодорожному тарифу.

Ожидается также, что лесные терминалы позволят упорядочить экспорт

кругляка за счет его систематического досмотра и проверки законности

происхождения. Нахождение в непосредственной близости от терминалов представителей

государственных контролирующих органов будет способствовать ускорению получения

необходимых разрешительных документов.

Однако такие терминалы ориентированы прежде всего на отгрузку круглого

леса, который составляет основную долю российского экспорта лесоматериалов. В

то же время, поставка продукции с высокой добавленной стоимостью позволит

значительно повысить прибыль российских поставщиков лесоматериалов.

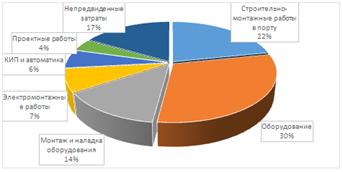

В рамках данной реконструкции нашим проектам предусмотрено выделение

одного из причалов для создания принципиально нового лесного терминала,

предназначенного для погрузки пакетированных лесоматериалов. Создание такого

терминала возможно в кооперации и при финансовом участии нескольких

деревообрабатывающих производств Ленинградской области. Строительство данного

терминала будет направлено на решение следующих задач:

· Консолидация участников - производителей лесопродукции с

высокой добавленной стоимостью с целью создания единого для всех участников

комплекса по таможенному оформлению и отгрузке материалов лесопереработки;

· Снижение времени нахождения готовой продукции на складе за

счет ускорения оформления необходимых таможенных документов и ускоренного

формирования пароходной партии для отгрузки.

На терминале предусмотрено внедрение современных систем

погрузки-разгрузки:

· системы контроля за работой автоматизированных кранов

(Automatic Crane Control);

· системы автоматических самоходных транспортных средств

(Automated Guided Vehicles);

· системы автоматических кранов-укладчиков (Automated Stacking

Cranes)

Внедрение автоматизированных или полуавтоматизированных систем такого

уровня будет способствовать высвобождению рабочих мест непосредственно с

погрузочно-разгрузочных работ в пользу контроля за внедренными системами.

Автоматизация алгоритмизируемых операций позволит повысить качество и скорость

работы и снизить производственный травматизм.

В терминале предусмотрено внедрение современных систем управления

движением грузов:

· система электронного документооборота, в том числе

таможенные, сертификационные и другие документы (Electronic Data Interchange);

· электронная идентификация груза (Cargo Card System);

· система онлайн-слежения и мониторинга перемещения груза в

порту (On-Line Tracking and Tracing System);

· система управления складскими помещениями (Warehouse System).

С внедрением этих систем ожидается повышение качества работы всего порта,

улучшение условий занятости персонала, снижение количества ошибок и

нерационального использования времени и пространства.

До начала погрузки на судно лесных грузов, перевозимых в заграничном

сообщении, грузоотправитель обязан представить порту отправления спецификацию

на весь подлежащий погрузке на данное судно лесной груз, на основании его

составляется грузовой план.

В спецификации должно быть указано:

а) точное наименование грузоотправителя и грузополучателя;

б) порт выгрузки лесного груза;

в) сорта лесных грузов с разбивкой по каждому коносаменту, с

указанием количества их и объема в установленных объемных единицах измерения;

г) какие партии груза необходимо погрузить в трюмы суд на и какие

могут быть погружены на палубу;

д) место погрузки в порту; причем, если она должна про изводиться у

двух или нескольких причалов, то не допускается погрузка одной коносаментной

партии у разных причалов.

Лесные грузы в заграничном сообщении перевозятся в соответствии с

существующими Правилами и условиями договора между судовладельцем и

фрахтователем.

Экспортные лесные грузы принимаются от грузоотправителя и выдаются

грузополучателю у борта судна.

Рассчитаем площадь складского помещения в порту, необходимую для

размещения пакетированной террасной доски.

Площадь склада F м2, рассчитывается по формуле:

где

A -недельная производительность цеха, шт./неделя;-время хранения,

неделя;-площадь, занимаемая одной доской, м2;-количество досок в

стопе, шт.;-коэффициент заполнения площади склада.

Недельная

производительность составит:

:

52 = 33,4 тыс. досок.

Максимальное

время хранения готовой продукции на складе порта принимаем 2 недели.

Площадь,

занимаемая одной террасной доской равна

,143

х 2,8 = 0,4 м2.

Количество

досок в стопе принимаем исходя из допустимой средней высоты укладки 4,5 метра:

,5