Сорбенты для нефти

Введение

термолиз адсорбционный нефть

Из всех глобальных экологических проблем на Земле едва ли не

самой главной является проблема предупреждения и борьбы с нефтеразливами на

воде и суше. Есть основания предполагать, что в связи с развёртыванием добычи

нефти на шельфе достигающей 1/3 мировой добычи и ростом объема морских

перевозок будет увеличиваться нефтяное загрязнение мирового океана как из-за

аварий на буровых установках, так и в результате катастроф

с супертанкерами [1].

Загрязнение поверхностных водоемов углеводородами нефти происходит

не только при аварийных разливах нефти, но и при проведении регламентных работ,

что увеличивает техногенную нагрузку на экосистему. Поэтому особенно важным

становится процесс оперативного удаления нефтяного загрязнения с поверхности

воды.

Актуальным на пути к решению этой проблемы встает вопрос

поиска материалов, пригодных для изготовления сорбентов, предназначенных как

для сбора нефти с поверхности воды, так и очистки сточных промышленных вод

[1].Основные требования к оптимальному сорбенту для сбора нефти и

нефтепродуктов с поверхности воды таковы: наличие высокой нефтепоглощающей

способности, возможность регенерации вместе с утилизацией собранной нефти,

низкая стоимость и др. [2].

Основой таких веществ являются кремнийорганические

соединения, обладающие высокими гидрофобными и сорбционными свойствами.

Кремнийорганические соединения содержатся во многих материалах, в том числе и в

тех, которые уже являются побочным результатом того или иного промышленного

производства. К числу таких «побочных» продуктов относится рисовая шелуха [2].

Известно, что вследствие образования на поверхности воды

нефтяной пленки нарушаются газообмен. Резко сокращается количество

растворяющегося в воде кислорода и повышается содержание углекислого газа. Это

затрудняет жизнедеятельность живых организмов, и часто приводит к гибели

промысловых и других рыб. Особенно пагубное влияние на животные организмы

оказывает эмульгированная нефть и нефтепродукты [3].

Сейчас в мире производится или используется для ликвидации

разливов нефти около двух сотен различных сорбентов, которые подразделяют на

органические, природные органические и органоминеральные, а также

синтетические. Качество сорбентов определяется главным образом их емкостью по

отношению к нефти, степенью гидрофобности (ненамокаемости в воде), плавучести

после сорбции нефти, возможностью десорбции нефти и регенерации или утилизации

сорбента [4].

Цель всего проекта - разработка безотходной технологии

очистки природных и техногенных сред (поверхностные, подземные и сточные воды,

почвы) от нефти, нефтепродуктов и взвешенных веществ на основе использования

сорбента нового типа.

На данном этапе работы, согласно календарному плану были

поставлены следующие задачи:

· Карбонизация углеродного и органического сырья

с возможностью одновременной подачи активирующих агентов

· Исследовать физико-химические свойства

(структурные, морфологические и др.) сорбентов полученных из органических

материалов и каменноугольных аренов путем карбонизации

· Провести со-термолиз индивидуальных

компонентов и их смесей с экспериментальным методом on-line мониторинга

углеродной твердой фазы с помощью термогравиметрического анализа

· Провести предварительные испытания

полученных сорбентов в процессе сбора нефти

1. Сорбенты для ликвидации разливов нефти

С экологической точки зрения из всех средств борьбы с

нефтяными загрязнениями только плавающие нефтесвязывающие вещества являются

безопасными с последующим их сбором с поверхности воды [5]. Такими веществами

могут быть только сорбенты, которые должны обладать следующими качествами

иметь:

фолотационную способность - 100%

нефтеудерживающую способность нефти - 100%

достаточно высокая поглотительная способность не менее 8-15 и

более кг/кг сорбента

экологическая безопасность для бентоса, планктона и других

водных обитателей.

Неорганические сорбенты: К ним относятся различные

виды глин, диамитовые породы (главным образом рыхлый диатомит - кизельгур),

песок, цеолиты, туфы, пемза и т.п. Именно глина и диатомиты составляют большую

часть товара на рынке сорбентов в силу их низкой стоимости и возможности

крупнотоннажного производства. Сюда же можно отнести и песок, используемый для

засыпки небольших разливов нефти и нефтепродуктов. Однако качество

неорганических сорбентов совершенно неприемлемо с точки зрения экологии. Прежде

всего, они имеют очень низкую ёмкость (70-150% по нефти) и совершенно не

удерживают легкие фракции. При ликвидации разливов нефти на воде неорганические

сорбенты тонут вместе с нефтью, не решая проблемы очистки воды от загрязнения.

Наконец, практически единственными методами утилизации этих сорбентов является

их промывка экстрагентами или водой с ПАВ, а также выжигание [6].

Синтетические сорбенты: Чаще всего их изготавливают из

полипропиленовых волокон, формируемых в нетканные рулонные материалы различной

толщины. Кроме того используют полиуретан в губчатом или гранулированном виде,

формованный полиэтилен и другие виды пластиков. В то же время применение

синтетических материалов в виде тонких порошков, для повышения эффективности,

по мнению специалистов фирмы «Маннесман-Италия», недопустимо из-за опасности

канцерогенных заболеваний. В тоже время применение синтетических материалов

вызывает трудности в связи с проблемой их дальнейшей утилизации, так как

биоразложению они не поддаются и применяется только сжигание [6].

Природные органические и органоминеральные сорбенты: являются

наиболее перспективным видом сорбентов для ликвидации нефтяных загрязнений.

Чаще всего применяют древесную щепу и опилки, модифицированный торф, высушенные

зернопродукты, шерсть, макулатуру. Одним из лучших природных сорбентов,

сопоставимым по своей нефтеёмкости с продуктом пиролиза древесины, является

шерсть. Она может поглотить до 8-10 тонн нефти на тонну своей массы, при этом

природная упругость шерсти позволяет отжать большую часть легких фракций нефти.

Однако после нескольких отжимов шерсть сваливается в битумизированный войлок и

становится непригодной для использования. Высокая цена шерсти, недостаточное ее

количество и строгие требования к хранению (шерсть привлекает грызунов,

насекомых, претерпевает биохимические превращения) не позволяет считать ее

перспективным массовым нефтяным сорбентом [6].

В настоящее время в России и в Зарубежных странах

рекламируется множество различных сорбентов, отличающихся только названиями, но

сходных по своим сорбционным и иным характеристикам [7]. В некоторых странах, в

том числе и в России природоохранными органами и МЧС используются тяжелые

(тонущие) сорбенты, увлекая нефть и нефтепродукты на дно акваторий, то есть переводят

поверхностное загрязнение на донное еще более опасное, хотя использовать их

запрещено, в том числе международной экологической организацией ХЕЛКОМ.

Известно, что нефтепродукты и нефть на дне водоемов практически без доступа

кислорода, выделяют метан, сероводород, азот и двуокись углерода. Эти токсичные

газы генерируются в придонном слое воды, которые убивают всю придонную биоту, а

также икринки рыб. Кроме того, используют малоэффективные сорбенты с низкой

удерживающей способностью углеводородов (происходит ее десорбция) [8].

1.1 Сорбционные процессы

на границе раздела фаз сорбат - сорбент

Сорбция представляет собой один из

наиболее эффективных методов глубокой очистки от растворенных органических

веществ сточных вод предприятий целлюлозно-бумажной, химической,

нефтехимической, текстильной и других отраслей промышленности. Сорбционная

очистка может применяться самостоятельно и совместно с биологической, как метод

предварительной и глубокой очистки. Преимуществами этого метода являются

возможность поглощения веществ из многокомпонентных смесей и высокая степень

очистки, особенно слабо концентрированных сточных вод.

Сорбционные методы весьма эффективны для

извлечения из сточных вод ценных растворенных веществ с их последующей

утилизацией и использования очищенных сточных вод в системе оборотного

водоснабжения промышленных предприятий [8]. Адсорбция растворенных веществ -

результат перехода молекулы растворенного вещества из раствора на поверхность

твердого сорбента под действием силового поля поверхности.

При этом наблюдаются два вида сил

межмолекулярного взаимодействия

- молекул растворенного вещества с

молекулами (или атомами) поверхности

сорбента;

- молекул растворенного вещества с

молекулами воды в растворе (гидратация).

Разность этих двух сил межмолекулярного

взаимодействия и есть та сила, с какой удерживается извлеченное из раствора

вещество на поверхности сорбента.

Чем больше энергия гидратации молекул

растворенного вещества, тем большее противодействие испытывают эти молекулы при

переходе на поверхность сорбента и тем слабее адсорбируется вещество из

раствора.

Сорбционная очистка сточных вод наиболее

рациональна, если в них содержатся преимущественно ароматические соединения, не

электролиты или слабые электролиты, красители, непредельные соединения или

гидрофобные (например, содержащие хлор или нитрогруппы) алифатические

соединения. При содержании в сточных водах только неорганических соединений, а

также низких одноатомных спиртов этот метод не применим [9].

Процесс сорбции может осуществляться в

статических условиях, при которых частица жидкости не перемещается относительно

частицы сорбента, т.е. движется вместе с ней, а также в динамических условиях,

когда частица жидкости перемещается относительно сорбента.

Таким образом, сорбцию называют

статической, когда поглощаемое вещество, находится в газообразной или жидкой

фазе, приведено в контакт с неподвижным сорбентом или перемешиваются с ним. Так

происходит в аппаратах с перемешивающими устройствами. Динамической сорбцию

называют в тех случаях, когда поглощаемое вещество находится в подвижной жидкой

или газообразной фазе, которая фильтруется через слой сорбента. Так происходит

в аппаратах с псевдоожиженным слоем, фильтрах.

В соответствии с этим различают

статическую и динамическую активность сорбента. Статическая активность

характеризуется количеством поглощенного вещества на единицу массы сорбента к

моменту достижения равновесия в определенных условиях (постоянных температуре

жидкости и начальной концентрации вещества). Динамическая активность сорбента характеризуется

временем от начала пропускания сорбата до его проскока, т.е. до появления за

слоем сорбента, или максимальным количеством вещества, поглощенного единицей

объема или массы сорбента до момента появления сорбируемого вещества через слой

сорбента. Динамическая активность в промышленных адсорберах составляет 45 -

90%. На практике сорбционные процессы осуществляют, как правило, в динамических

условиях, так как это обеспечивает непрерывность технологического процесса и

возможность его автоматизации. Между количеством вещества, адсорбированного

сорбентом и оставшегося в растворе, в разбавленных растворах наступает

равновесие, подчиняющееся закону распределения [10].

В настоящее время основные направления

использования углеродных сорбентов связаны с технологическими процессами

адсорбционной очистки, разделения, выделения и концентрирования в газовых и

жидких средах [11]. Постоянно возрастает роль углеродных сорбентов в решении

экологических проблем: очистке питьевой воды, стоков, отходящих газов предприятий

промышленности и энергетики. Расширяются области использования углеродных

сорбентов в медицине и фармацевтике. Так, например, углеродные гемосорбенты

применяют для очистки крови у больных, а энтеросорбенты - внутрь в целях

очистки организма от вредных веществ и микробов.

Пористые углеродные материалы вначале получали

преимущественно термической обработкой древесины, затем - каменного угля.

Сейчас их производят почти из всех видов углеродсодержащего сырья: древесины и

целлюлозы, каменных и бурых углей, торфа, нефтяного и каменноугольного пеков,

синтетических полимерных материалов, жидких и газообразных углеводородов,

различных органических отходов. Современное мировое производство пористых

углеродных материалов (ПУМ) приближается к одному миллиону тонн в год.

Углеродные сорбенты используют в различной форме: в виде

порошка с размером частиц до 0,8 мм, гранул более крупного размера, блоков

различной формы и величины, пленок, волокон тканей. Наиболее распространены

порошкообразные сорбенты, которые достаточно просто получать из измельченного

сырья.

1.2 Пористые углеродные материалы и методы их

получения

Пористый углеродный материал (ПУМ) представляет собой

конструкцию, построенную подобно структуре графита, однако в ней чередуются

упорядоченные и неупорядоченные области из углеродных колец - гексагонов [8]. В

отличие от графита ПУМ обладает свободным пористым пространством, которое

обычно представлено трехмерным лабиринтом из взаимосвязанных расширений и

сужений различного размера и формы. Различают микропоры (размер

2 нм), мезопоры (размер в диапазоне от 2 до 50 нм) и макропоры с размером >

50 нм. Среди микропор выделяют супермикропоры с размером в диапазоне 0,7-2 нм и

ультрамикропоры с размером < 0,6-0,7 нм. Благодаря наличию пор ПУМ имеют

высокую удельную поверхность и способны поглощать (адсорбировать) различные

вещества из жидкостей и газов. Понятие «адсорбция» трактуется как повышение

концентрации веществ вблизи раздела фаз. Явления адсорбции описаны в [6] и

[12].

Способность ПУМ к адсорбции различных молекул определяется

строением его поверхности, природой и концентрацией поверхностных

реакционноспособных групп. В качестве последних обычно выступают

кислородсодержащие функциональные группы, образующиеся в результате

окислительной обработки поверхности углеродного материала: фенольные

(гидроксильные), карбонильные (хиноидные), карбоксильные, эфирные, енольные,

лактонные. При соответствующих условиях синтеза и обработки ПУМ на их

поверхности возможно получение функциональных групп, содержащих азот, серу, галогены,

фосфор [6].

Все многообразие получаемых углеродных сорбентов можно

классифицировать по различным критериям: природе исходного сырья (твердое,

жидкое, газообразное), методам получения, структурным и текстурным (пористость,

поверхность, размеры и распределение пор) характеристикам и областям

применения.

Получение ПУМ из твердого органического сырья. Пористые

углеродные материалы образуются в результате протекания топохимических реакций

при пиролизе (нагреве при отсутствии кислорода воздуха) ископаемых углей,

торфа, древесины, целлюлозы, карбидов. В настоящее время из древесины

производят около 36% углеродных сорбентов, из каменных углей - 28, из бурых

углей - 14, из торфа - 10, из скорлупы кокосовых орехов - около 10%.

В соответствии со сформировавшимися представлениями в ходе

термических превращений твердого органического сырья в интервале температур

650-10000 С удаляются гетероатомы, часть углерода переходит из sp3

в sp2 состояние, часть удаляется с газообразными и жидкими

компонентами. В объеме твердого материала образуются так называемые графены,

состоящие из плоских полиядерных ароматических молекул с двухмерной

упорядоченностью атомов углерода. С повышением температуры образуются кластеры

из параллельно уложенных графенов, размер которых и степень структурной

упорядоченности возрастают с температурой обработки: сначала образуются

разупорядоченные протяженные пачки слоев из графеновых кластеров и затем

формируется упорядоченная структура графита [6].

Количество и размер образующихся пор определяются природой

сырья и режимными параметрами процесса термической обработки. Важное значение

имеет скорость нагрева сырья. Общий объем пор, а также количество крупных пор

(макропор) значительно возрастают с ростом скорости нагрева сырья. Медленные

скорости нагрева реализуются в технологиях пиролиза в реакторах с неподвижным

слоем сырья. В частности, таким образом, получают древесный уголь. Более

производительные технологии пиролиза основаны на использовании измельченного

сырья и реакторов с так называемым псевдоожиженным или кипящим слоем:

увлекаемые потоком газа мелкие частицы сырья как бы находятся в кипящем

состоянии. Преимуществом реакторов с кипящим слоем является высокая скорость

массо- и теплопереноса, что обеспечивает повышенную интенсивность процесса пиролиза

по сравнению с технологиями пиролиза в неподвижном слое сырья. Объем пор и

распределение пор по радиусам можно регулировать также путем изменения

продолжительности процесса пиролиза. В реакторах с псевдоожиженным слоем

продолжительность пребывания частиц измельченного сырья в зоне пиролиза

составляет от десятых долей секунды до нескольких минут [6].

В выполненных с участием автора работах [13] было показано,

что существенного улучшения показателей процесса пиролиза твердого сырья можно

достичь при использовании реакторов с псевдоожиженным слоем катализатора

окисления. Путем продувания частиц измельченного сырья сквозь псевдоожиженный

слой более крупных частиц катализатора потоком азота с небольшим содержанием

кислорода и водяного пара удается совместить процессы пиролиза сырья и

активации образующихся углеродных продуктов, а также обеспечить получение

широкого ассортимента пористых углеродных сорбентов. Роль частиц катализатора

сводится к ускорению реакций окисления летучих органических продуктов, выделяющихся

из нагретых частиц сырья в псевдоожиженном слое. Выделяющееся при этом тепло

обеспечивает автотермический режим процесса. Катализатор окисляет до Н2О

и СО2 вредные побочные соединения типа бензaпирена, повышая тем

самым экологическую безопасность процесса пиролиза.

1.3 Получение ПУМ пиролизом газообразных

углеводородов

Пиролиз углеводородов в газовой фазе - сложный процесс,

включающий многочисленные химические реакции. При изучении пиролиза метана

установлено, что основными первичными продуктами являются атомарный углерод,

водород и ацетилен. Образование пироуглерода (сажи) происходит через следующие

этапы: образование из ацетилена молекул полиароматических соединений, их

агрегация в кластеры - ядра первичных частиц сажи, агрегация кластеров в более

крупные частицы, осаждение продуктов пиролиза на поверхности образовавшихся

частиц [14].

Строение и свойства пироуглеродных материалов определяются

условиями пиролиза. При пиролизе при отсутствии кислорода образуется

термическая сажа с очень низкой пористостью. В присутствии кислорода

(в условиях горения с коптящим пламенем) образуется так

называемая канальная сажа с высокой удельной поверхностью и большим объемом

микропор [14].

Осаждение пироуглерода в пористой матрице широко применяется

при получении композиционных материалов. Таким путем, возможно, модифицировать

и регулировать пористую структуру материала. Нанесение пироуглерода наиболее

эффектно осуществлять в псевдоожиженном слое модифицируемого материала, где

одновременно протекают реакции пиролиза газообразных углеводородов.

В последние годы развивается новое важное направление в

получении гранулированных углеродных сорбентов - осаждение пироуглерода на

гранулированные сажи. В работе [15] рассмотрены возможности применения

каталитического матричного синтеза для получения пористых углерод-углеродных

композиционных материалов нового поколения. Указанные подходы были использованы

для создания технологии получения двух новых углеродных материалов: сибунита

(сибирский углеродный носитель) и КВУ (каталитический волокнистый углерод).

Важным достижением в химии углерода является открытие

фуллеренов и углеродных нанотрубок. Фуллерен представляет собой замкнутую полую

сферу, образованную чередованием гексагонов (6-членных углеродных колец) и

пентагонов (5-членных углеродных колец). Строение и методы синтеза фуллеренов

описаны в статьях [16, 17]. К настоящему времени синтезированы фуллерены

состава Сn, где n = 60, 70, 76, 78 и т.д. до n = 240, 560, 960 и т.д., изучены

также фуллерены с «луковичной» структурой. При получении фуллеренов (наиболее

распространен метод испарения графита в вольтовой дуге) образуются полые

углеродные нанотрубки. Диаметр цилиндрической полости составляет 1-6 нм, длина

трубок - до нескольких мкм. Цилиндрическая поверхность трубок образована

кольцами С6. Можно предполагать, что на основе фуллеренов, нанотрубок и их

различных комбинаций возможен синтез пористых углеродных структур с уникальными

свойствами для различных областей применения.

1.4 Применение углеродных сорбентов

Углеродные сорбенты применяют в различных технологических

процессах обезвреживания газовых и сточных выбросов, в медицине, хроматографии.

Пути их использования в современной промышленности рассмотрены, например, в

монографии [18].

Перспективно использование углеродных сорбентов для хранения

газообразных и жидких веществ, а также для аккумулирования энергии. В баллонах

с адсорбентом возрастает адсорбционная емкость единицы объема и появляется

возможность снизить давление без уменьшения емкости баллона. Применение адсорбентов

в тепловых машинах и аккумуляторах позволит экономить энергию и создавать

компактные и экологически безопасные нагревающие и охлаждающие устройства.

Для различных областей применения требуются углеродные

сорбенты со специфическим комплексом свойств: определенной пористой структурой,

специфическим составом поверхностных функциональных групп требуемой формы,

прочностью, степенью чистоты. Для адсорбционной очистки жидкостей и извлечения

ценных металлов из растворов важное значение имеет такой показатель, как

гидрофильность (способность к смачиванию водой) поверхности углеродного

сорбента. Чистота сорбента (например, количество зольной части) не играет

существенной роли в процессах очистки загрязненных стоков и газовых выбросов.

Однако для сорбционного извлечения благородных металлов, например, золота,

регламентируется количество минеральных примесей в сорбенте. Размер пор,

прочность и форма углеродного сорбента имеют решающее значение при его

использовании в качестве пористой мембраны. Для сорбентов, используемых в

хроматографических целях, важен состав поверхностных функциональных групп [18].

Стоимость углеродных сорбентов является лимитирующим фактором

в их крупномасштабном использовании для охраны окружающей среды. Для очистки

газовых выбросов и стоков стремятся применять достаточно дешевые

порошкообразные сорбенты, получаемые из доступного и недорогого сырья

(ископаемых твердых топлив, древесных отходов) с использованием интенсивных

технологий совмещенного процесса пиролиза и активации в реакторе с псевдоожиженным

слоем.

Свойства более высококачественных активированных углеродных

сорбентов во многих случаях зависят от структуры исходных ПУМ, которая

определяется условиями их получения.

Таким образом, пористые углеродные материалы широко

применяются в промышленности и охране окружающей среды. В традиционных областях

использования, прежде всего в технологических процессах, связанных с

разделением, выделением и очисткой веществ, углеродными сорбентами постепенно

заменяют менее эффективные неорганические сорбционные материалы. Области их

применения постоянно расширяются благодаря разработке методов получения ПУМ с

принципиально новыми свойствами: углеродных композиционных материалов,

молекулярных сит, волокон, фуллеренов, полых нанотрубок и др [5-6,18].

Крупномасштабное использование углеродных сорбентов в целях

охраны окружающей среды (очистка стоков, газовых выбросов, загрязненных почв)

требует расширения производства ПУМ из дешевых видов органического сырья:

ископаемых твердых топлив, различных природных и техногенных органических

отходов. На основе сложившихся теоретических представлений о механизме

формирования структуры ПУМ при пиролизе твердого и газообразного органического

сырья и активации углеродных материалов разрабатываются эффективные методы

получения углеродных сорбентов с требуемым комплексом свойств. В частности,

высокоскоростные методы пиролиза и активации в аппаратах кипящего слоя

позволяют получать из доступного сырья дешевые углеродные сорбенты, которые с

успехом можно применять в процессах очистки стоков и газовых выбросов вместо

дорогостоящих сорбентов, получаемых из более дефицитного сырья (антрациты,

целлюлоза, пеки) [5,8].

Перспективные направления использования ПУМ связаны с

каталитическим синтезом углерод-минеральных и углерод-углеродных композитов с

уникальными свойствами. Поскольку пористые углеродные материалы получают из

любого вида углеродсодержащего сырья, включая отходы, и сами применяются в

целях охраны окружающей среды, можно уверенно прогнозировать, что ПУМ внесут

важный вклад в решение назревших проблем устойчивого развития человечества в

XXI веке [18].

1.5 Адсорбционные методы

очистки сточных вод

Адсорбционная очистка вод может быть регенеративной,

извлечением вещества из адсорбента и его утилизацией. Она может быть

деструктивной, при которой извлеченные из сточных вод вещества уничтожаются

вместе с адсорбентом. Эффективность адсорбционной очистки достигает 80-95% и

зависит от химической природы адсорбента, величины адсорбционной поверхности и

ее доступности, от химического строения вещества и химической формы его

нахождения в среде.

В качестве сорбентов используют активные угли, синтетические

сорбенты и некоторые отходы производства (золу, шлаки, опоки, опилки и др.)

[19]. Минеральные сорбенты - глины, силикагели, алюмогели и гидроксиды металлов

для адсорбции различных веществ из сточных вод используют сравнительно редко,

так как энергия взаимодействия их с молекулами воды велика и иногда превышает

энергию адсорбции.

Наиболее универсальными из адсорбентов являются активные

угли, однако они должны обладать определенным комплексом свойств. Активные угли

должны слабо взаимодействовать с молекулами воды и хорошо - с органическими

веществами, быть относительно крупнопористыми (с эффективным радиусом

адсорбционных пор в пределах 0,8-5,0 нм, или 8-50 А0), чтобы их

поверхность была доступна для органических молекул. При малом времени контакта

с водой они должны иметь высокую адсорбционную емкость, высокую селективность и

малую удерживающую способность при регенерации. При соблюдении последнего

условия затраты на реагенты для регенерации угля будут небольшими. Угли должны

быть прочными, быстро смачиваться водой, иметь определенный гранулометрический

состав. В процессе очистки используют мелкозернистые адсорбенты с частицами

размером 0,25-0,5 мм и высокодисперсные угли с частицами размером менее 40 мкм

[20].

Угли должны обладать малой каталитической активностью по

отношению к реакциям окисления, конденсации и др., так как некоторые

органические вещества, находящиеся в сточных водах, способны окисляться и

осмоляться. Эти процессы ускоряются катализаторами. Осмoлившиеся вещества

забивают поры адсорбента, что затрудняет его низкотемпературную регенерацию.

Наконец, они должны иметь низкую стоимость, не уменьшать адсорбционную емкость

после регенерации и обеспечивать большое число циклов работы. Сырьем для

активных углей может быть практически любой углеродсодержащий материал: уголь,

древесина, полимеры, отходы пищевой, целлюлозно-бумажной и других отраслей

промышленности. Адсорбционная способность активных углей является следствием

сильно развитой поверхности и пористости. Карбохромы и карбопаки представляют

собой гранулированные углеродные сорбенты. Они относятся к широкопористым

материалам, их удельная поверхность от 10 до 100 м2/г [21].

Мы задались целью создания принципиально нового

высокоэффективного сорбента с высокой удерживающей способностью нефтепродуктов

и с отсутствием её десорбции, чтобы очистку поверхности воды от углеводородов

можно было осуществлять за один приём до норм ПДК при правильном соотношении

сорбента к нефти.

.6 Представления об основных реакциях

взаимодействия компонентов смесей органических материалов в процессах

со-термолиза

Биомассу абрикосовых косточек, рисовой и подсолнечной шелухи

можно представить как композиционный материал [22], состоящий из

микроскопических, слоистых армированных трубок, ориентированных вдоль ствола;

материалом «арматуры» служит целлюлоза, внедренная в лигнин-гемицеллюлозную

матрицу. Пространственная структура матрицы является суперпозицией трех взаимопроникающих

сеток:

Н-сетки, образуемой лигнином и углеводами за счет водородных

связей и сил физического взаимодействия;

ЛУ-сетки, образуемой валентными связями между лигнином и

гемицеллюлозами (в основном сложноэфирными связями между лигнином и полиуронидами);

Л-сетки, образуемой трехмерной разветвленной структурой

лигнина (включая лабиринтные структуры - механические зацепления сегментов

разветвленных макромолекул) [22].

В основе термодеструкции биомассы лежат свободнорадикальные

реакции термодеструкции целлюлозного, гемицеллюлозного, и лигнинового

фрагментов биомассы. В целом, термолиз полисахаридов можно отнести к cleavage β-гликозидных структур, C-H, C-O,

и C-C связей, дегидрированию,

декарбоксилированию, декарбонилированию, образованию C-C, C=C, C-O связей, карбонильных и

карбоксильных групп.

В присутствие карбонатов натрия / калия, с учетом наличия

минеральной составляющей в составе биомассы и появлению определенных продуктов

термолиза (таких, как например, до 6-9% мас. уксусной кислоты и ее гомологов в

составе образующихся жидких продуктов термолиза целлюлозных структур) и их

расходованию (о чем говорит, например, резкое снижение термодеструкции

целлюлозного фрагмента до газовых продуктов (на ~ 28%), за счет вовлечения

первичных продуктов термолиза во взаимодействия со структурными фрагментами

биомассы) можно предположить протекание реакций карбоксиметилирования

структурных фрагментов биомассы по типу реакций Вильямсона - взаимодействия

гидроксильных групп основных структурных фрагментов с натриевой солью

монохлоруксусной кислоты в присутствии щелочи. В процессе карбоксиметилирования

образуются три типа производных [23] (рисунок 1).

При карбоксилировании биомассы наряду с ОН-группами целлюлозы

и гемицеллюлоз в реакцию вступают алифатические и фенольные гидроксильные

группы лигнина, и в структуре карбоксилированной биомассы, вполне вероятно

появляются три типа карбоксилированных производных (I, II, III), представленных на

рисунке 1.

Рисунок 1 - Реакции Вильямсона - взаимодействия гидроксильных групп

основных структурных фрагментов биомассы с натриевой солью монохлоруксусной

кислоты

Таким образом, основными структурными фрагментами биомассы

являются высокомолекулярные вещества: а именно, макромолекулы целлюлозы представляют

собой линейные, гемицеллюлоз - разветвленные, лигнина - сетчатые полимеры. При

этом температура плавления основных высокомолекулярных фрагментов биомассы

выше, чем температура их разложения, и они находятся в твердом агрегатном

состоянии. Тогда как, карбоксилирование основных структурных фрагментов

биомассы способствует появлению у продуктов реакции термопластичных свойств,

благодаря уменьшению связывания гидроксильных групп и уменьшению температуры

плавления относительно температуры начала разложения [22-23].

Таким образом, разработка и создание новых гидрофобных

нефтесорбентов на основе растительного происхождения, обладающих высокой

сорбционной способностью по нефти и нефтепродуктов, а также исследование их

физико-химических свойств является актуальным и перспективным направлением в

современной экологии и химической физики.

2. Методика проведения эксперимента

.1 Характеристика сырья и процесс карбонизации

Объекты исследования. Исследования были выполнены с

рисовой шелухой (РШ), полученной молотьбой Казахстанского риса, выращенного в

Кзыл-ординской области. Процесс карбонизации образцов проводился в

изотермических условиях (рисунок 2а). Модифицирование образцов проводили в

реакторе в среде азота при температуре 300-800°С (рисунок 2б).

Газообразный азот подавался со скоростью 100 см3/мин. Температура

печи была увеличена линейно от комнатной температуры до заданной температуры

пиролиза более чем за 1 ч и далее держалась в заданной температуре 1-5 ч. Время

выдержки определялось как время пиролиза.

Карбонизованные абрикосовые косточки были получены в инертной

среде аргона при температуре 300-800°С, скорости подачи газа 50 см3/мин

(рисунок 2а).

Установка по термическому пиролизу исходных материалов

(рисунок 2а) состоит из системы подачи газов - реометров контролирующих потоки

газов. Реактора сделанного из кварца, выдерживающего температуру до 10000С,

печи, системы контроля температур - платино-рениевой термопары, подающей

сигналы на милливольтметр, лодочки с образцами, сборника газов. Отходящие газы

анализировались на хроматографе.

Рисунок 2 - а) установка по термическому пиролизу

углеродных материалов в среде пропан бутанового газа и б) онлайн реактор

термохимического процесса пиролиза и активирования газообразным азотом сорбента

Обработка карбонизованных сорбентов дистиллированной водой

проводилась кипячением их в течение 60 минут в стакане, накрытым часовым

стеклом. Далее охлаждали в сушильном шкафу при комнатной температуре. Образцы

были помещены в стеклянные пробирки и хранились при комнатной температуре до их

анализа.

Новизной работы и одним из направлений совершенствования

технологии получения активированного сорбента является совмещение

термохимического процесса пиролиза и активирования газообразным азотом (рисунок

2б).

Также в качестве объектов исследования использованы

определенные виды растительных источников органических отходов и угля: шелуха

подсолнечника и каменный уголь со слабыми признаками или полным отсутствием спекаемости.

Термогравиметрические исследования выполнены при следующих

условиях эксперимента: навеска образца - (0,3 ± 0,03 г.); измельчение

аналитическое; керамический тигель с крышкой высотой 15 мм диаметром 5 мм.

Обработка дериватограмм включала анализ термограмм. Потерю массы образца при

заданной температуре определяли согласно кривой термогравиметрии. Скорость

потери массы определяли согласно кривой дифференциальной термогравиметрии,

температуры максимумов эндо - или экзо - эффектов - по кривой дифференциальной

термогравиметрии адсорбции, в соответствие со стандартными процедурами.

Регистрируемые прибором кривые потери массы (TГ-кривые) и скорости

потери массы (ДТГ-кривые) пересчитывали на 1 г исходного образца и выражали их

как температурные зависимости, характер которых иллюстрируется приведенными

термограммами. На основании ДТГ-кривых определяли температуры (Тмакс),

соответствующие максимальным скоростям потери массы. В данной работе потеря

массы тождественна выходу летучих продуктов, а скорость потери массы

эквивалентна скорости выделения летучих продуктов при нагревании.

Термогравиметрический анализ был выполнен для образцов исходного сырья: ПШ, РШ,

АК и каменноугольного угля.

2.2 Физико-химические методы анализа твердых

продуктов

Определение

величины удельной поверхности

Величину удельной поверхности (S, м2/г)

определяли методом низкотемпературной адсорбции азота с помощью анализатора Micromeritics ASAP 2010 (рисунок 3).

Конструкция анализатора позволяет тщательно дегазировать образцы перед анализом

(при температуре 240 0C и давлении 10-3 Pa, не менее 24 ч) и, кроме

общей удельной площади поверхности (на основании изотермы БЭТ) и общей

пористости, определять также распределение пор по размерам. Для определения

объема микро- и мезопор применяли, соответственно, уравнения Дубинина -

Радушкевича и Баррета - Джойнера - Халенда. Точность измерений составляла 10-5;

погрешность измерений ± 0,01%.

Данные полученные методом низкотемпературной адсорбции азота

с помощью анализатора Micromeritics ASAP 2010 представлены в

Приложении А для полученных карбонизатов из Подсолнечной шелухи (000-732),

Абрикосовых косточек (000-733) и Рисовой шелухи (000-734).

Рисунок 3 - BET Micromeritics ASAP 2010 анализатор

Микроскопия для определения пористости

Наличие макропор выявляли с помощью оптического цифрового

микроскопа Leica DM 6000 M (рисунок 4) с двумя режимами освещения - «на просвет» и «на

отражение».

Рисунок 4 - Оптический цифровой микроскоп Leica DM 6000 M

Объем сорбирующих пор (по сумме микропор (Vмик, см3/г) и

мезопорпор (Vмез см3/г) измеряли методом при насыщении пористого объема

образца парами бензола при постоянной температуре. Объем макропор (Vмак, см3/г)

рассчитывали по разности Vмак =V∑ - (Vмик +Vмез) определяли методом по предельной адсорбции

количества вещества, полностью заполняющего все поры, в предположении, что

плотность вещества в порах равна плотности нормальной жидкости. Объемное

распределение пор в полученном сорбенте составило: 48,2% - макпороры, 24,5% -

мезопоры, 27,3% - микропоры.

Исследование структуры адсорбентов методом времяпролетной

масс-спектрометрии с лазерной ионизацией

Структуру сорбентов исследовали методом времяпролетной

масс-спектрометрии с лазерной ионизацией на приборе Reflex IV (рисунок 5).

Исходный твердотельный образец помещался в один из

растворителей (толуол, спирт или вода). После выдерживания некоторого времени в

растворителе на анализ забирался отстоявшийся раствор. Раствор исследуемого

вещества подсушивается до полного удаления растворителя. Затем этот образец

вносится в высоковакуумную камеру и облучается коротким импульсом лазера. При

облучении плотность мощности и длительность импульса лазера порядка 0.3-3

МВт/см2 и 4 нсек, соответственно.

В результате воздействия образуется плазма, содержащая как

нейтральные частицы, так и ионы (положительные и отрицательные). Положительные

ионы образуются путем: прямой ионизации - удаления электрона с молекулы а) в газовой фазе

(испаренной с поверхности) при столкновении этой молекулы с быстрыми

электронами в плазме или в результате фотоионизации. Отрицательные ионы

образуются путем: присоединения электрона к молекуле (или кластерам) в газовой

фазе, если электронное сродство этого соединения отлично от нуля.

Рисунок 5 - Времяпролетной масс-спектрометрии с лазерной ионизацией Reflex IV

Так как отрыв электрона (положительные ионы) может происходит

с одновременным развалом исходной молекулы, то состав положительных ионов

богаче (по спектру), нежели состав отрицательных ионов. Анализ фрагментов, в

этом случае, позволяет сделать заключение о составе и структуре молекулы)

Исследование структуры сорбентов методом Фотоэлектронной

спектроскопии

Спектры снимались на рентгеновском фотоэлектронном

спектрометре ESCA-5400 PHI (рисунок 6), Калибровка спектрометра по энергии осуществлялась по

линии Au4f7/2 Eb=84.0 еВ.

Спектры снимались с использованием Mg Ka1,2 излучения. Поскольку

метод поверхностно чувствительный, (глубина анализа составляет не более 50

Ангстрем) то при анализе исходных зерен информация получается с тонкого

поверхностного слоя. В случае предварительного измельчения происходит

усреднения, как состава, так и свойств по всему объему гранул.

Рисунок 6 - Комбинированный ESCA/Auger спектрометр Perkin Elmer

Все образцы измельчались до состояния однородного порошка для

проведения анализа.

Аналитическое исследование твердой фазы карбонизатов методом

твердотельной ЯМР спектроскопии

Спектры были измерены на спектрометре AVANCE 500 WB (рисунок

7) с вращением под магическим углом и без вращения.

Рисунок 7 - ЯМР C13 NMR AVANCE 500 WB cспектрометр

Oбразцы оказались сильно проводящими и привели к значительной

расстройке датчика, и поэтому трудно было проверить условие кросс-поляризации

(условие Hartmann и Hahn).

3. Карбонизация углеродного и органического сырья

с возможностью одновременной подачи активирующих агентов

Получены данные элементного анализа исходного сырья (таблицы

1 и 2) и химического состава неорганического компонента растительной шелухи.

Таблица 1 - Элементный и технический составы исходного сырья

|

Образец

|

Элементный состав, %

|

Технический состав, %

|

|

Сdaf

|

Odaf

|

Hdaf

|

Ndaf

|

Sdaf

|

Зольн ость, %

|

Влажно сть, %

|

Выход летучих, %

|

|

Уголь

|

80,0

|

11,8

|

5,3

|

2,0

|

3,8

|

2,3

|

11,2

|

43,8

|

|

Подсолнечная шелуха

|

47,0

|

34,8

|

5,8

|

0,7

|

0,1

|

4,4

|

9,4

|

41,0

|

|

Рисовая шелуха

|

55,0

|

32,3

|

4,8

|

0,6

|

-

|

4,9

|

8,4

|

45,0

|

|

Абрикосовые косточки

|

42,0

|

37,5

|

4,5

|

1,3

|

-

|

9,3

|

12,2

|

47,0

|

Как видно из таблицы 1, исходные составы с абрикосовыми

косточками имеют повышенную зольность по сравнению с подсолнечной и рисовой

шелухой, что объясняется повышенной плотностью органической структуры

материала. В то же время меньший процент зольности угольного материала

объясняется повышенным содержанием ароматической составляющей исходного сырья.

Таблица 2 - Химический состав золы шелухи риса и

подсолнечника

|

Состав золы шелухи подсолнечника

|

Fe

|

Al2O3

|

CaO

|

MgO

|

SiO2

|

MnO

|

K2O

|

Na2O

|

CaF2

|

|

%

|

0,39

|

0,06

|

0,53

|

0,40

|

0,56

|

0,16

|

1,32

|

0,01

|

2,0

|

|

Состав золы рисовой шелухи

|

CaO

|

SiO2

|

Al2O3

|

Fe2O3

|

MgO

|

O3

|

Na2O

|

K2O

|

Органика

|

|

%

|

0,61

|

15,64

|

0,24

|

0,12

|

0,45

|

0,18

|

0,48

|

0,28

|

82,0

|

Химический состав золы шелухи подсолнечника в минеральной

части характеризуется повышенным содержанием калия и магния, минеральный состав

рисовой шелухи характеризуется повышенным содержанием соединений оксида кремния

(таблица 2).

Нами был проведен совместный пиролиз органических материалов

совместно с активированным углеродом, как показано в таблице 3 углеродные

материалы, полученные пиролизом твердого сырья, как правило, обладают

слаборазвитой пористой структурой и невысокой адсорбционной способностью.

Для повышения качества углеродных сорбентов их дополнительно

подвергают выдержке при повышенной температуре в присутствии паров воды и СО2

(так называемая стадия активации) [18]. В этих условиях часть углерода

газифицируется по реакции

С + Н2О - СО + Н2; (1)

Таблица 3 - Исходные сорбционные характеристики карбонизата, полученные

на сорбтометре «КАТАКОН»

|

Образцы органического сырья совместно с

активированным углеродом

|

Удельная поверхность, м2 /г

|

Внешняя поверхность мезопористых частиц

|

Удельный объём пор, см3 /г по

предельному заполнению

|

Объём микропор, нм

|

|

образец - 1 КУ навеска, 0,0883г

|

39,8

|

0,2

|

0,6

|

2,21

|

|

образец - 2 КРШ - уголь, навеска 0,0708 г

|

24,5

|

0,9

|

0,3

|

3,32

|

|

образец - 3 КАК - уголь, навеска 0,0523 г.

|

26,5

|

0,5

|

0,7

|

2,2

|

В процессе активации возрастают объем пор, удельная поверхность

сорбента, меняется соотношение между объемами микро-, мезо- и макропор.

Скорость газификации поверхностного углерода в процессе активации зависит от

степени структурной упорядоченности углеродного материала. Наиболее легко и

быстро газифицируется углерод в разупорядоченных областях углеродной

поверхности [8]. Активированные углеродные волокна имеют хорошо развитую

систему микропор и высокую удельную поверхность.

Нами разработана новая технология одностадийного получения

активированных сорбентов из различных видов сырья путем со-термолиза.

В соответствии с принятой технологией в производстве

углеродных сорбентов использовали слабокислотную азотную активацию сорбентов

нитратом аммония NH4NO3, сопряженные связи азота связывали органическую составляющую сорбента, тем самым способствовали

активации сорбента, затем активирование включала две стадии, пиролиз и карбонизацию сырья

с образованием пористого науглероженного материала. В последствии производили

активирование последнего окислителем при высокой температуре, в качестве

окислителя использовали газообразный азот.

Процесс осуществляется путем пиролиза и активации в аппарате

кипящего слоя. Установлены основные закономерности процесса пиролиз-активация,

которые заключаются в том, что первичная пористая структура активированных

сорбентов формируется на стадии карбонизации (рисунок 8 а), тогда как азотная

обработка необходима для раскрытия сформировавшихся пор, что обеспечивает

доступ к ним молекул - сорбируемого вещества (рисунок 8 б).

В процессе пиролиза-активации сорбентов формируется развитая

щелевидная пористая структура сорбента, включающая микропоры, которые

обеспечиваются второй стадией активации заключающейся в образовании соединения

натрия, которые образуются при восстановлении сульфита натрия, последние могут

участвовать в токохимических реакциях образования микропор при взаимодействии с

газообразным азотом.

Рисунок 8 - Сорбенты на основе абрикосовой косточки а) до активации б)

после активации

Данные таблицы 4 после проведенных процессов активации,

показывают значительные изменения удельной поверхности, объемов микропор и

внешней поверхности мезопористых частиц. В частности следует отметить, что в

карбонизованном углероде, после пиролиза - активаций значительно увеличивается

удельная поверхность и объем пор, что связано с образованием углеродной матрицы

из каменноугольных аренов, образовавшихся в результате разрушения алифатических

мостиков исходного каменноугольного сырья.

В таблице 5 представлены основные сравнительные

характеристики активированных сорбентов по адсорбционной активности. Данные

таблицы 5 показывают, что адсорбционная активность по водопоглощению активированной абрикосовой косточки

отличается от рисовой шелухи на два порядка, т.е. имеет большую водопоглощаемую

способность, это связано с тем, что рисовая шелуха по сравнению с абрикосовой

косточкой имеет слаборазвитую мезопористую и хорошо развитую микропористую

структуру.

Таблица 4 - Сравнительные сорбционные характеристики

сорбентов, после активации полученные на сорбтометре «КАТАКОН»

|

Образцы органического сырья совместно с

активированным углеродом

|

Удельная поверхность, м2 /г

|

Внешняя поверхность мезопористых частиц

|

Удельный объём пор, см3 /г по предельному заполнению

|

Объём микропор, нм

|

|

образец - 1 КУ навеска, 0,0883г

|

86,4

|

1,2

|

2,1

|

3,14

|

|

образец - 2 КРШ - уголь, навеска 0,0708 г

|

75,4

|

8,9

|

8, 3

|

2,13

|

|

образец - 3 КАК - уголь, навеска 0,0523 г.

|

96,5

|

4,5

|

4,5

|

2,22

|

Таблица 5 - Основные свойства сорбентов для сбора нефти

|

Образцы сорбентов

|

Суммарная пористость,

см3/г

|

Водопоглощение, г/г

|

Массовая доля золы, %

|

|

Карбонизированная

рисовая шелуха - уголь

|

1,12

|

3,2

|

4,5

|

|

Карбонизованная

абрикосовая косточка - уголь

|

2,15

|

2,81

|

4,8

|

|

Активированная в среде азота рисовая шелуха -

уголь

|

2,03

|

3,25

|

5,0

|

|

Активированная в среде азота абрикосовая

косточка - уголь

|

3,02

|

6,01

|

6,2

|

|

Активированная в среде азота и сульфита натрия

абрикосовая косточка - уголь

|

4,01

|

6,51

|

4,5

|

Газодинамика процесса активирования такова, что газы

активирования свободно не могут проникать во внутрь абрикосовых косточек,

поэтому процесс образования вторичной мезопористой структуры сорбента протекает

замедленно.

Таким образом, пиролиз и активацию провели в одинаковых

условиях, в результате получен активированный сорбент с хорошо развитой

мезопористой структурой.

3.1 Изучение химической структуры поверхности, ее

особенностей, поверхностных групп полученных сорбентов

На рисунке 9 представлен углеродный материал после пиролиза.

В случае малой частицы летучие продукты разложения ОМУ быстро покидают частицу,

не вступая во вторичные реакции полимеризации с твёрдым остатком или в реакции

в газовой фазе с отложением конденсированных продуктов на поверхности частицы.

Считается, что именно размер частицы, а не скорость нагрева определяют выход

продуктов пиролиза. В связи с этим для получения каменноугольных аренов исходный

каменный уголь подвергался механоактивации и затем пиролизу в среде пропан

бутанового газа. Как видно из рисунков 9, на поверхности лодочки образовывался

некий нарост, представляющий собой новую морфологию углерода, об этом

свидетельствуют электронные снимки на рисунке 11.

Рисунок 9 - Углеродный материал после термического пиролиза

Визуальные наблюдения показали, что выход жидких и

газообразных продуктов в процессе со-термолиза и их состав существенно зависит

от скорости нагревания (рисунок 10 а).

Одно из достаточно правдоподобных объяснений значительного

увеличения выхода летучих сводится к тому, что быстрый нагрев может быть

обеспечен только при использовании очень малых частиц сырья либо взвешенных в

потоке горячего газа, либо перемешенных с твёрдым теплоносителем, что

обеспечивается предварительной механоактивацией сорбентов. При размещении

частиц плотным слоем в реакторе со-термолиза, отмечали, что продукты пиролиза

неминуемо вступали во вторичные реакции, в результате чего часть летучих

продуктов вновь конденсировалась и выход летучих уменьшался (рисунок 10 б).

Следует отметить, что сама по себе высокая скорость нагрева

до заданной температуры не обеспечивает полного выхода летучих. Если после

быстрого нагрева компоненты смесей выдержать при достигнутой максимальной

температуре, потеря массы (выход летучих) продолжается еще длительное время.

При этом, если со-термолиз компонентов протекает через образование пластической

фазы, летучие перемещаются в квазижидкой пластической массе к поверхности

твердых частиц, образуя внутри сформировавшегося карбонизата полости,

заполненные пузырьками.

Рисунок 10 - Выход летучих в процессе со-термолиза

карбонизата рисовой шелухи

После карбонизации, по данным сканирующего электронного

микроскопа (СЭМ) были получены углеродные нанотрубки - это протяжённые

цилиндрические структуры диаметром от одного до нескольких десятков нанометров

и длиной до нескольких сантиметров (рисунок 11), состоящие из одной или

нескольких свёрнутых в трубку гексагональных графитовых плоскостей и

заканчивающиеся обычно полусферической головкой, которая может рассматриваться

как половина молекулы фуллерена (рисунок 11 а) [6].

Рисунок 11 - Углеродный материал после 40 минут

механоактивации

Возникающие в результате расщепления углеводородов атомы

углерода и диспергированная поверхность механоактивированных углеродных

материалов являются активными центрами конденсации.

Рисунок 12 - Электронные снимки углеродных

материалов после термического пиролиза

Соударение этих активных центров с атомами углерода приводит

к образованию углеродных волокон (рисунок 12), которые при высокой температуре

стремятся сгруппироваться в кристаллическую решетку, но при заданных условиях и

предварительной механоактивации способствуют образованию углеродных волокон.

4. Анализ формирования углеродных микро - и

нанокластеров с определением распределения пор по размерам с помощью

сканирующей электронной спектроскопии и определением удельной поверхности

Характер термодинамических превращений органической массы

углей определяется следующими особенностями их структуры: наличием

значительного числа блоков из 2-10 ароматических и гетероароматических колец,

пи-электронов, которые находятся в состоянии сопряжения с аналогичными

системами; наличием большого числа алифатических мостиков и насыщенных циклов, включающих

сульфидные, карбонильные, аминные группы, простые и сложные эфирные связи;

наличием боковых цепей алифатического характера, а также многочисленных

полярных групп (карбоксильные, гидроксильные, тиоксильные, аминогруппы);

наличием гетероатомов - кислорода, азота и серы; наличием гидратно- и

колойдно-связанной воды; разнообразным донорно-акцепторным взаимодействием

между органической массой (здесь и далее ОМ) и минеральными примесями [24].

Также, нами был проведен со-термолиз рисовой шелухи и аренов

каменноугольного происхождения в присутствии пропан бутанового газа.

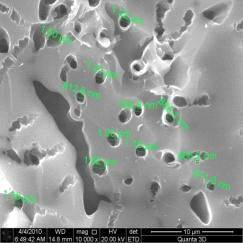

На рисунке 13 представлены СЭМ снимки рисовой шелухи до

термообработки. Как видно из рисунков, образцы в исходной форме очень плотные и

не содержат пор на своей поверхности.

Рисунок 13 - СЭМ снимки рисовой шелухи до карбонизации

Также можно увидеть белые частицы оксида кремния с разными

формами на поверхности матрицы рисовой шелухи. В этом случае, матрицы состоят в

основном из целлюлозы, гемицеллюлозы и лигнина. В ходе карбонизации происходит

изменение структуры шелухи. На рисунке 14 (а, б) видны поры и выпуклости на

поверхности частиц рисовой шелухи, образовавшиеся в результате термообработки,

ранее замкнутые, не сообщавшиеся с поровым пространством. Это можно объяснить

тем, что повышение температуры вызывает термическое разложение органических

веществ в рисовой шелухе и, следовательно, количество пор и выпуклостей

увеличивается.

Макропоры и переходные поры играют, как правило, роль

транспортирующих каналов, адсорбционная способность активированных углей

определяется микропористой структурой. Растворенные органические вещества,

имеющие размер частиц менее 0,001 мкм, заполняют объем микропор сорбента, полная

емкость которых соответствует поглощающей способности сорбента.

Адсорбционные свойства активированных

углей в значительной мере зависит от структуры пор, их величины, распределения

по размерам. Активные угли должны слабо взаимодействовать с молекулами воды и

хорошо − с органическими веществами, быть относительно крупнопористыми (с

эффективным радиусом адсорбционных пор в пределах 0,8 - 5,0 нм), чтобы их

поверхность была доступна для больших и сложных органических молекул [24-25].

Рисунок 14 - СЭМ снимки рисовой шелухи после карбонизации

Внешний вид рисовой шелухи с каменноугольными аренами углей

после со-термолиза изучался также оптическим цифровым микроскопом Leica DM 6000 M с двумя режимом

освещения - «на просвет» и «на отражение». В режиме «на отражение»

использовались методики светлого и темного поля. На рисунке 15 показаны

оптические микроскопические изображения рисовой шелухи с углем. Из рисунка

видны некоторые частицы оксида кремния и углерода. Также можно видеть наличие

пор диаметром 5-15 мкм на поверхности.

Таким образом, из СЭM и оптических микроскопических снимков

можно увидеть протекание процесса карбонизации, позволяющее получить резкое

изменение структуры с высокой пористостью по сравнению с первоначальными

образцами [26].

Рисунок 15 - Оптические микроскопические

изображения рисовой шелухи с углем

Удельная поверхность КРШ возрастает с увеличением температуры

карбонизации, достигает максимума, а затем снижается. (таблица 6) С

возрастанием температуры протекает процесс горения, который удаляет основные

компоненты из рисовой шелухи и превращает большинство из них в пепел. С ростом

температуры карбонизации происходит выделение органических компонентов, которые

приводит к образованию пористой структуры твердого образца и увеличению

удельной поверхности. Поскольку удельная поверхность увеличивается, что

происходит в капиллярах, следовательно, увеличивается поглощение.

Таблица 6 - Влияние температуры карбонизации на удельную

поверхность рисовой шелухи

|

Образцы

|

Удельная поверхность (м2/г)

|

Внешняя поверхность мезопористых частиц

|

Удельный объём пор, см3 /г по предельному

заполнению

|

Объём микропор, нм

|

|

КРШ - 300

|

25

|

3,9

|

0,003

|

4,32

|

|

КРШ - 400

|

70

|

4,5

|

16,57

|

4,2

|

|

КРШ - 500

|

130

|

7,9

|

24,3

|

18,3

|

|

КРШ - 600

|

7,2

|

27,2

|

20,3

|

4.1 Исследование структуры сорбентов методом

масс-спектрометрии

Исходный сорбент помещался в растворитель из спирта и после

некоторого времени выдерживания в растворителе, на анализ забирался

отстоявшийся раствор. Раствор подсушивался в сушильном шкафу при температуре

70-800 С до полного удаления растворителя. Затем этот образец

вносился в высоковакуумную камеру и облучался коротким импульсом лазера.

После длительного наблюдения ряда спектров, была замечена

некая повторяемость появления пика в спектре положительных ионов

соответствующего отношению заряда к массе М = 465 m/z (рисунок 16).

В спектре же отрицательных ионов (для этих же образцов) наблюдались

характерные пики соответствующие малым углеродным кластерам (С2-С12)

(рисунок 17). Интенсивное появление малых углеродных кластеров указывает на

наличие в облучаемом образце графита образуемого в результате лазерного

облучения или аморфного углерода.

Рисунок 16 - Типичный масс спектр в области положительных ионов

Рисунок 17 - Типичный масс спектр в области отрицательных ионов

Эти вещества могут испаряться с поверхности под лазерным

воздействиям в виде атомов углерода и склеиваться в углеродные кластеры,

которые имеют большое сечение сродства к электрону.

Из рисунка 17 следует отметить, что вид ионного пика (изотопная

структура) ясно указывает на то, что в его состав входит большое количество

атомов углерода (от 21 до 34)

Достоверность полученных результатов подтверждаются спектрами

ионов калия, которые предварительно были обнаружены при проведении элементного

анализа. После проведенного элементного анализа мы предположили, что в состав

иона М = 465 m/z может

входить и атом калия. Калий очень хорошо выходит в виде иона в газовую фазу при

лазерной абляции. Так как спиртовые экстракты из сорбентов прямо содержали

следы калия и натрия полученные в результате активации, то мы и наблюдали в

спектре соответствующие ионы (465 с калием и 449 с натрием).

Полученные данные масс спектрометрии можно суммировать следующим

образом. При добавлении в графитоподобные структуры щелочных металлов последние

связываются химически с углеродсодержащими структурами, наблюдение которых

впрямую невозможно в силу их высокой реакционной способности. Вступая в реакцию

с ионами щелочных металлов, их энергия связи с окружением уменьшается и мы

можем их испарить с поверхности в виде положительного иона. Количество этих

соединений зависит в случае исходных графитовых образцов от степени

нарушенности графитовых слоев.

Углеродная структура содержит

определенное количество атомов углерода, которое определяется исходной

структурой графитоподобного соединения. В случае графита, где эффективность

сигнала обсуждаемого соединения наиболее максимальна, количество атомов

углерода составляет 23 или 24. В случае фуллереновой сажи, помимо этого

соединения наблюдается высокое содержание еще одного с количеством атомов углерода

большим на два, т.е. 25 - 26.

Возможные варианты вида этих структур могут быть сделаны исходя из

литературных данных [27-29], касающихся расчетов наиболее устойчивых углеродных

каркасов. Несмотря на разногласия в подходах, авторы расчетов сходятся в том,

что если говорить о чисто углеродных образованиях-кластерах то, наиболее

устойчивым соединением является графеновый слой, который состоит из 24 атомов

углерода [30-31]. Следующее образование с 26 атомами углерода может

существовать тоже в форме графенового слоя (листка), но избыточная энергия у

такого листка уже заметно больше. В то же время, наиболее эргономичной

структурой для 26 атомов углерода является фуллереновая.

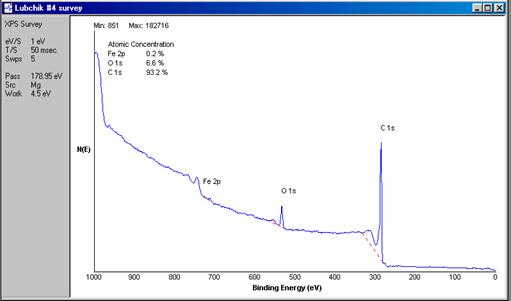

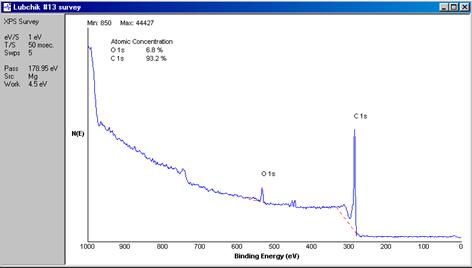

.2 Исследование структуры сорбентов методом фотоэлектронной

спектроскопии

Данные для карбонизатов подсолнечной шелухи (образец №4) и

абрикосовых косточек (образец №13), представлены на рисунках 18 и 19,

соответственно.

Рисунок 18 - Данные Оже фотоэлектронной спектроскопии для

карбонизата подсолнечной шелухи

На основании проделанного анализа можно сделать выводы, что

изученные карбонизаты не содержат каких либо структурированных образований,

которые можно было бы однозначно охарактеризовать с помощью электронной

микроскопии, очевидно детектированы отдельные поликристалические обломки.

Рисунок 19 - Данные Оже фотоэлектронной спектроскопии для

карбонизата абрикосовых косточек

Одновременно с микроскопией снимали элементный состав с тем

же разрешением (порядка 1000 нм) с помощью Оже (Auger) метода.

С помощью фотоэлектроной спектроскопии (ESCA) так же

измерялся элементый и химический состав, валентная зона и спектр потерь.

Интерпретация полученных данных очень сложна, однако с некой натяжкой можно

говорить, что в исследованных карбонизатах есть графитовые структуры.

На рисунке 20 представлен спектр С1s углерода исследованного

образца сорбента. Энергия связи основной компоненты спектра близка к энергии

связи для атомов углерода в графите.

Рисунок 20 - Фотоэлектронный спектр С1s углерода исследованного образца.

Остальные компоненты спектра со стороны большей энергии связи

соответствуют С-Н связям (285 еВ), а также различным связям С с О и ОН с разной

степенью окисления (таблица 7).

Таблица 7 - ESCA данные компонентов спектра углерода С1s

|

Позиция пиков

|

|

|

I

|

284.9

|

285

|

286.3

|

287.8

|

289.5

|

291.5

|

|

|

Соотнесение пиков

|

C-C sp2

|

C-C sp3

|

C-OH C-O-C C-S

|

C=O O-C-O O-C-N

|

COOH COOC OCOO

|

OCOO

|

|

Атомная концентрация

углерода%

|

|

|

сорбент

|

55.3

|

19.2

|

8.2

|

6.5

|

7.6

|

3.2

|

|

Интерпретация данных спектра в значительной степени

затруднена тем, что в этот спектр дает вклад атомы кислорода (рисунок 21),

адсорбированные на поверхность из окружающей атмосферы, и кислород, связанный с

углеродом.

Дополнительную трудность в интерпретацию данных спектра О 1s

вносит эффект зарядки непроводящих составляющих поверхности.

Рисунок 21 - Фотоэлектронный спектр О1s кислорода исследованного образца.

Для исходной поверхности линия кислорода имеет значительно большую

ширину, связанную с разнообразными состояниями атомов кислорода

адсорбированного на поверхности. После обработки количество кислорода

значительно возрастает, и основной компонентой спектра кислорода становятся

атомы, связанные с металлом. При этом ширина спектра уменьшается.

4.3 Аналитическое исследование твердой фазы карбонизатов методом

твердотельной ЯМР спектроскопии

Данные для карбонизатов абрикосовых косточек (C13_sample_13), представлен на

рисунке 22. Спектры с одним импульсом дают заметно больший сигнал. Это может

быть связано с тем, что наблюдаемое содержание углерода не поддается

кросс-поляризаци.

Образцы относятся к полиароматическим структурам, однако

изрядно отличаются как от графита, так и от сажи. У структуры №13 спектр более

сложен: сильное крыло в сторону больших колебании (слабое поле) говорит о

наличии гетероароматики, возможно не только наличие азоциклов, но и «привитых»

кислородов (эфирные, карбонильные и т.д.).

Спектр на картинке «сплющен», поэтому однозначно утверждать

невозможно, но это плечо сильное, что говорит о том, что подобных структур в

образце достаточно. Второе предположение, что у образца имеются в наличии

пришитые метилы и метилены.

Рисунок 22 - ЯМР спектр карбонизатов абрикосовых косточек

Анализ спектров в режиме кросс поляризации, когда

обозначаются только те углероды, у которых не далее 1 нм есть протоны,

подтверждают, что атомов водорода очень мало. Накопление синглов и

кроссполяризационных несравнимо по количеству сканов. Для №13 это NS-210/14400. Это частично

объясняется большим количеством «свободных» электронов в системе.

4.4 Проведение расчета характеристик

потенциальных поверхностей квазиравновесных состояний углеродных сорбентов

Нами был изучен процесс сорбции красителя

метиленового голубого (МГ) сорбентом на основе синтезированного

карбонизованного углерода (КУ). Для определения кинетики сорбции КУ массой 1,5

г помещали в 30 мл водного раствора МГ с исходной концентрацией 30 мг/л.

Кинетику сорбции исследовали при различной

продолжительности контакта образцов КУ до полного насыщения сорбента. Время

эксперимента составляло от 10 до 90 мин, затем раствор МГ отфильтровывали и в

полученный раствор добавляли дистиллированную воду до исходного объема (30 мл).

Процесс сорбции интерпретировали

измерением оптической плотности (D) исходного и отфильтрованного растворов МГ при длине волны

610 нм при толщине поглощающего слоя 3 мм на приборе ФЭК ОКБ «Спектр» СФ-2000.

В качестве раствора сравнения использовали дистиллированную воду. Изотерму

сорбции МГ получали при изменении концентрации исходных растворов МГ от 10 до

40 мг/л.

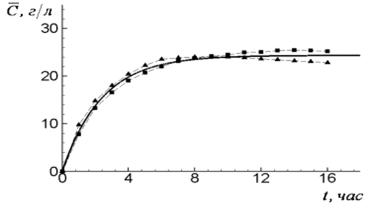

Представленная на рисунке 23 кинетическая

кривая сорбции МГ указывает, что большая часть красителя сорбируется из

раствора в течение

мин., достигая равновесного значения (Аравн

= 3,7 мг/г) через 45 мин. Дальнейшего изменения величины сорбции не происходит.

Поэтому во всех последующих опытах было принято постоянное время - 45 мин.

Кинетическая кривая сорбции описывается уравнением реакции псевдопервого

порядка.

Рисунок 23 - Кинетика сорбции МГ в КУ

Изотерма сорбции в зависимости от

концентрации МГ представлена на рисунке 24. В области исходных концентраций МГ

до 25 мг/л отмечено резкое увеличение сорбции красителя КУ. При концентрациях

исходного раствора МГ 25-35 мг/л наблюдается прямолинейный участок,

свидетельствующий о резком торможении процесса сорбции. По-видимому, это

связано с морфологической структурой КУ, доступность поверхности и внутренних

пор которой существенно различается. С увеличением концентрации исходного

раствора МГ до С = 40 мг/л сорбционная емкость КУ заметно возрастает и

достигает максимального значения Амакс= 3,8 мг/г.

Полученная ступенчатая S-образная изотерма

адсорбции (рисунок 24) свидетельствует о процесс сорбции складывается из трех

стадий: переноса вещества и воды к поверхности зерен сорбента

(внешнедиффузионная область), собственно адсорбционный процесс, перенос

вещества внутри зерен адсорбента (внутридиффузионная область). Следовательно,

лимитирующей стадией может быть внешняя либо внутренняя диффузия.

Рисунок 24 - Изотерма сорбции при 20 0С

Во внешнедиффузионной области скорость

массопереноса в основном определяется интенсивностью турбулентности потока,

которая в первую очередь зависит от скорости жидкости. Во внутридиффузионной

области интенсивность массопереноса зависит от вида и размеров пор адсорбента,

от форм и размера его зерен, от размера молекул адсорбирующихся веществ, от

коэффициента массопроводности [6].

Учитывая все эти обстоятельства,

определяют условия, при которых адсорбционная очистка сточных вод идет с

оптимальной скоростью. Процесс целесообразно проводить при таких

гидродинамических режимах, чтобы он лимитировался во внутридиффузионной

области, сопротивление которой можно снизить, изменяя структуру сорбента и

уменьшая размеры зерна.

Для проведения расчета характеристик потенциальных

поверхностей квазиравновесных состояний углеродных сорбентов принимали

следующие значения скорости и диаметра зерна сорбента: скорость сорбции 1,8 м/ч

и размер частиц 2,5 мм. При значениях меньше указанных, процесс лимитируется по

внешнедиффузионной области, при больших значениях - во внутридиффузионной [6].

Проведено численное исследование влияния

на сорбционный процесс времени при заданной скорости потока на входе в колонну для очистки воды. На выходе из колонны

задается давление окружающей среды. На твердых границах ставится условие

непроницаемости. Для простоты считается, что в начальный момент времени колонна

заполнена не содержащей минерал метиленового голубого жидкостью. Расчеты

проведены с использованием метода фиктивных областей в прямоугольной области на

разностной сетке 150х600.

В силу нелинейности начально - краевая задача решаются совместно с

использованием численных методов. Кинетические параметры  количество адсорбированного вещества в

приповерхностном слое сорбента и Kd

константа сорбции минерала определены с помощью сопоставления результатов

расчетов с данными физического эксперимента, проведенного на углеродном

сорбенте КУ. Кинетические кривые сорбции МГ с участием КУ, построенные по

результатам анализов, являлись основой для определения основных кинетических

характеристик сорбентов: время достижения равновесия, емкость сорбентов в

момент наступления равновесия, коэффициент равновесия, кинетический коэффициент

сорбции (рисунок 25).

количество адсорбированного вещества в

приповерхностном слое сорбента и Kd

константа сорбции минерала определены с помощью сопоставления результатов

расчетов с данными физического эксперимента, проведенного на углеродном

сорбенте КУ. Кинетические кривые сорбции МГ с участием КУ, построенные по

результатам анализов, являлись основой для определения основных кинетических

характеристик сорбентов: время достижения равновесия, емкость сорбентов в

момент наступления равновесия, коэффициент равновесия, кинетический коэффициент

сорбции (рисунок 25).

Пунктирные линии со значками - результаты эксперимента,

сплошные линии - результаты численного расчета

Рисунок 25 - Изменения концентрации минерала МГ в сорбентах

со временем

Рассматривая сорбционный процесс в эксперименте как массообменный

процесс в идеальном реакторе, найдены значения кинетических коэффициентов

сорбции  и Kd=286. Далее, с использованием полученных кинетических

параметров сорбента проведено исследование сорбционного процесса в сорбенте.

Исследованы степень объемного вовлечения сорбента в процесс сорбции, в

особенности, насколько процесс сорбции однороден в поперечном направлении

колонны.

и Kd=286. Далее, с использованием полученных кинетических

параметров сорбента проведено исследование сорбционного процесса в сорбенте.

Исследованы степень объемного вовлечения сорбента в процесс сорбции, в

особенности, насколько процесс сорбции однороден в поперечном направлении

колонны.

Аналогично в реальных условиях было принято, что высота

колонны

z = 6 м, радиус колонны R =1.5 м, диаметр d=3 м, толщина

гранул  =0.5 мм, начальная внешнедиффузионная скорость

=0.5 мм, начальная внешнедиффузионная скорость  =1 см/сек. Для выяснения степени вовлеченности

сорбента в процесс сорбции, или эффективности работы сорбента, вычислено

отношение суммарной массы сорбированного минерала МГ по всей высоте колонны к

максимально возможно сорбируемой массе минерала на этой высоте колонны

=1 см/сек. Для выяснения степени вовлеченности

сорбента в процесс сорбции, или эффективности работы сорбента, вычислено

отношение суммарной массы сорбированного минерала МГ по всей высоте колонны к

максимально возможно сорбируемой массе минерала на этой высоте колонны

(2)

(2)

r - интегрированный радиус

(3)

(3)

s(z) - объем

колонны на данной высоте. На рис. 9 приведено это отношение для колонны как функция высоты и времени

(4)

(4)

Рисунок 26 - Степени вовлечения сорбента в процесс сорбции в

поперечном направлении колонны

Можно заметить, что концентрация минерала в каждом сечении с

течением времени растет, но только до некоторого определенного значения

(равновесная концентрация), что, впрочем, и следует из уравнения сохранения

массы, описывающего процесс сорбции минерала из жидкой фазы в твердую.

Основываясь на графике (рисунок 26), можно сказать, что концентрация минерала с

течением времени продвигается вперед некоторой волной насыщения, фронт которой

все время растягивается вдоль по течению, что является следствием продольной

диффузии.

Таким образом, на примере сорбции

красителя метиленового голубого было показано, что карбонизованный углерод

может быть использован в качестве сорбента для небольших объемов загрязнителей.

Сорбент на основе КУ может найти применение, в том числе в пищевой

промышленности, фармакологии и сельском хозяйстве.

5. Со-термолиз индивидуальных компонентов и их смесей

с экспериментальным методом on-line мониторинга углеродной твердой фазы с

помощью термогравиметрического анализа

Со - термолизом индивидуальных компонентов и их

смесей получали активированный углерод (АУ) в температурном режиме 200 - 400 0С

твердых органических материалов и окислением образовавшегося карбонизата

газообразным азотом при температуре 700-1000 0С. В результате такой

активации часть органического материала выгорает, а остаток превращается в АУ,

отличающийся развитой пористой структурой и поэтому обладающий огромной

внутренней поверхностью.

Поэтому, на данном этапе работе, согласно календарному плану

работ по третьему этапу, был проведен процесс термогравиметрии образцов источников

сырья, карбонизатов, полученных на первом этапе, а именно разнообразного природного сырья

растительного происхождения (рисовой / подсолнечной шелухи, абрикосовых