Разработка рабочего органа для внесения жидких органических удобрений

Курсовая работа

На тему:

Разработка рабочего органа для

внесения жидких органических удобрений

Содержание

Введение

.

Агротехнические требования

. Анализ

существующих конструкций

. Разработка

конструктивно-технологической схемы

. Технологические

расчеты

.

Конструктивные расчеты

.

Технико-экономические показатели

Заключение

Спецификации

Введение

Важнейшая задача земледелия - увеличение урожайности

возделываемых культур за счет повышения плодородия почв.

С каждым урожаем растения выносят из почвы

значительное количество элементов питания. Чтобы возместить эти потери, нужно

рационально использовать удобрения.

Удобрения содержат основные элементы питания растений

и тем самым способствуют повышению урожайности культурных растений.

Жидкий навоз, компосты, навозная жижа - богатые источники питательных

веществ, способствующие повышению воздушного и. водного режимов в почве и ее

биологической активности.

Органические удобрения, содержащие органические вещества животного или

растительного происхождения, имеют почти все элементы питания растений. Навоз

жидкий, полужидкий, навозную жижу собирают на животноводческих фермах с

применением способов, обеспечивающих сохранение питательных элементов и

получение массы, наиболее пригодной для механизированного разбрасывания по

полю.

Основными проблемами, стоящими перед производителями техники для внесения

удобрений, являются снижение неравномерности внесения удобрений, приводящей к

недобору урожая и существенному перерасходу удобрений, обеспечение внесения

оптимальных доз удобрений в соответствии потребностью в них растений и

максимальное уменьшение ущерба, наносимого окружающей среде.

Химизация земледелия в новых экономических условиях

требует научного подхода и новых форм, обеспечивающих эффективное использование

имеющейся материально-технической базы сельскохозяйственных производителей.

1. Агротехнические требования

К технологическому процессу подготовки и внесения органических удобрений

выдвигается ряд агротехнических требований. Органические удобрения необходимо

вносить в установленные агротехнические сроки, соблюдая определенные нормы:

При основном

внесении:

отклонение

дозы от заданной не более +5%;

неравномерность

распределения удобрений по ширине захвата не более + 25%, по направлению

движения - не более 10%;

время между

внесением удобрений и их заделкой не более 12 часов;

перекрытие

смежных проходов агрегата не более 6% от ширины захвата;

необработанные

поворотные полосы и пропуски между соседними проходами агрегата не допускаются.

При

подкоромке:

отклонение

дозы от заданной не более +10%;

удобрения

должны быть заделаны в почву на 2-3 см глубже и на з-4 см в стороне от рядка

семян.

Сельскохозяйственные предприятия ежегодно вывозят на поля сотни миллионов

тонн жидких органических удобрений. Так как на каждом гектаре разбрасывают

несколько десятков тонн удобрений, то для снижения затрат труда нужны

большегрузные машины; обычно вместимость кузова 5...15 т.

Основной способ движения агрегатов для внесения удобрений - челночный. На

полях с небольшой длиной прогонов (до 250 м) и таких, где невозможен выезд

агрегата за пределы поля, рекомендуют движение с перекрытием. При этом ширину

загона принимают равной восьми проходам агрегата, а ширину поворотной полосы

уменьшают на 30-40%.

2. Анализ существующих конструкций для внесения жидких

органических удобрений

Данный класс техники предназначен для транспортировки и внесения в почву

жидких органических удобрений. С помощью этого оборудования производится

поверхностное, и внутрипочвенное внесение удобрений.

Область применения рассматриваемого оборудования не ограничивается только

внесением удобрений. Некоторые модели рассматриваемой техники могут применяться

для транспортировки воды, при организации мойки техники, для тушения пожаров и

пр.

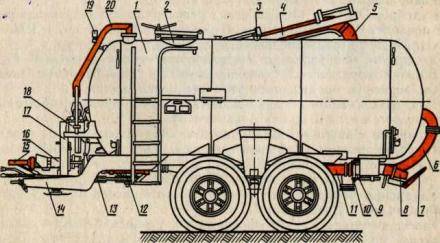

Жижеразбрасыватель РЖТ-8 (рис. 1) предназначен для разлива жидких органических

удобрений по полю, мойки машин, тушения пожаров. Агрегатируется с тракторами

класса тяги 30 кН, имеющими вал отбора мощности, тягово-сцепное устройство,

пневматические, гидравлические и электрические выводы.

Цистерна-полуприцеп 1 дышлом 14 опирается на гидрокрюк трактора, а также

на ходовые колеса. Заполняют цистерну через люк 2.

Рис. 1 - Жижеразбрасыватель РЖТ-8

1 - цистерна; 2 - люк; 3 - предохранительный клапан; 4

- заборная штанга; 5, 6 и 11 -рукава; 7 - распределительный щиток; 8 - насадок;

9 - заслонка; 10 - рычажный механизм; 12 - центробежный насос; 13 и 17 -

клиноременная передача; 14 - дышло; 15 - карданный вал; 16 - контрпривод; 18 -

вакуум-насос; 19 - вакуумметр; 20 - трубопровод

РЖТ-8 оборудован самозагружающим вакуумным

устройством, заборной штангой 4, напорно-переключающим и распределительным

устройствами.

Для самозагрузки в цистерне создается вакуум двумя

насосами 18 ротационного типа. Всасывающее окно насоса трубопроводом 20

соединено с цистерной. От попадания жидкости вакуум-насосы предохраняет

устройство в виде патрубка с двумя полыми шарами. Верхний шар всплывает и

перекрывает отверстие отсасывающего трубопровода 20.

Рабочий вакуум в цистерне 0,035...0,055 МПа. Шариковый

клапан 3 не допускает повышения вакуума свыше 0,06 МПа. Время заполнения 5...8

мин.

Рукав 5 заправочной штанги соединен с загрузочным

патрубком и прикреплен к несущей стойке. Рукав поворачивают на 90° и опускают

на 2,5 м гидроцилиндрами.

Напорно-переключающее устройство состоит из

центробежного насоса 12, рукава 11 и заслонки 9. Подача насоса до 400 т/ч. Он

подает удобрение влажностью не ниже 85%. Удары жидкости гасятся установленной в

цистерне перегородкой.

Жидкость через насадку 8 можно направить на вылив или

по рукаву 6 в цистерну для перемешивания. Входной патрубок приварен к заслонке,

скользящей по пластине с отверстиями. Заслонка с рукавом, закрепленным на

патрубке, может быть совмещена гидроцилиндром с раструбом разлива или перемешивания.

К пластине заслонку прижимает рычажный механизм 10.

Разлив удобрения (10...40 т/га) регулируют сменой

насадков 8 и изменением рабочей скорости агрегата от 8,5 до 11 км/ч. РЖТ-8

комплектуется насадками диаметром 50, 80, 100 и 130 мм.

Удобрения распределяют по поверхности поля щитком 7.

При установке его под углом 27° ширина захвата 8...10 м. Ширину захвата можно

изменить уменьшением угла установки щитка.

Для мойки машин и тушения пожара к распределительному

патрубку, сняв насадок 8, присоединяют рукав.

Во время движения РЖТ-8 тормозят пневмотормозом от

педали трактора, на стоянке - ручным тормозом. Разбрасыватель оснащен

освещением и сигнализацией.

Вместимость цистерны около 8000 л, требуемая мощность

для привода вакуум-насосов 6 кВт, центробежного насоса 22 кВт.

Обслуживает машину тракторист.

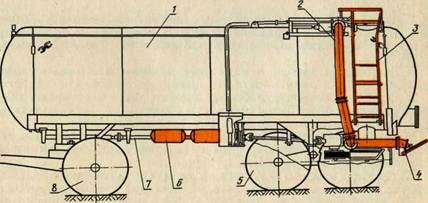

Разбрасыватель РЖТ-16 (рис.2) предназначен для разлива по

полю жидких органических удобрений.

Передняя часть цистерны-полуприцепа опирается на

подкатную тележку 8, задняя, на которой размещены рабочие механизмы, при помощи

балансирной подвески опирается на полуоси колес ходовой системы 5.

РЖТ-16 оборудован самозагружающимся,

напорно-переключающим и распределительным устройствами, автоматизирующими весь

рабочий цикл.

Рис. 2 - Разбрасыватель жидких органических удобрений

РЖТ-16

- цистерна; 2 - напорно-переключающее устройство; 3-

смотровая лестница; 4 - распределительное устройство; 5 - ходовая система; 6 -

тормозная система; 7 - привод рабочих органов; 8 - подкатная тележка

Заправочную штангу опускают гидроцилиндром в рабочую

жидкость и включают подающий и вакуумный насосы. Жидкость через гибкий рукав и

загрузочный трубопровод поступает в цистерну. Во время переезда или перед

выливом жидкое удобрение можно перемешать предназначенным для этого механизмом.

Цистерна снабжена люком, что позволяет заполнять ее автономными погрузочными

средствами.

Для разлива поднимают гидроцилиндром запорный клапан;

жидкость выливается в полость подающего насоса, который через выливной патрубок

подает ее на отражающий щиток.

При следующем проходе середину агрегата направляют на

расстоянии 10 м от центра колеи предыдущего прохода.

РЖТ-16 агрегатируется с трактором К-701, имеющим вал

отбора мощности. Управление рабочими механизмами дистанционное, из кабины

трактора.

Грузоподъемность 15 т. Максимальная высота забора

жидкости при самозаправке 3,5 м, заправочный рукав может поворачиваться на угол

90°.

Машина снабжена патрубками с диаметром выливного

отверстия 70...120 мм (с интервалом 10 мм). В зависимости от диаметра выливного

отверстия доза вылива при скорости 10 км/ч составляет 10...60 т/га.

В инструкции завода и на кузове машины изображен

график вылива (т/га) в зависимости от диаметра выливного отверстия.

Жидкое органическое удобрение должно быть без твердых

включений размером более 3 см и соломистых более 25 см. Для самозагрузки

влажность жидкости должна быть не меньше 90%.

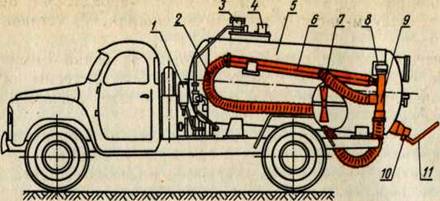

Жижеразбрасыватель РЖУ-3,6 (рис. 3) используют для разлива

жидких органических удобрений, заправки опрыскивателей ядохимикатами, мойки

машин, тушения пожара.

Рис. 3 - Автомобильный жижеразбрасыватель РЖУ-3,6

- напорно-вакуумная магистраль; 2-заборный шланг; 3 -

загрузочная горловина; 4 - предохранительное устройство; 5 - цистерна; 6 -

заправочная штанга; 7 - мешалка; 8 - механизм поворота штанги; 9 - заборное

устройство; 10 - затвор; 11 - щиток-отражатель.

Цистерна 5 машины установлена на шасси автомобиля

ГАЗ-53А, рабочие механизмы смонтированы на цистерне и раме автомобиля.

На автомашине и на переднем днище цистерны

смонтирована напорно-вакуумная магистраль 1, состоящая из масляного бака,

редуктора, гидромотора и вакуумного насоса.

К коробке передач автомобиля прикреплена коробка

отбора мощности с шестеренчатым насосом, подающим масло в гидромотор и гидроцилиндры.

Редуктор, соединенный с гидромотором, приводит в действие вакуум-насос и

лопастную мешалку 7, установленную в цистерне.

На цистерне расположены загрузочная горловина 3 и

предохранительное устройство 4. После заполнения цистерны поплавок предохранительного

устройства всплывает и шток поплавка выключает зажигание.

Для заполнения цистерны и разлива жидкого удобрения в

цистерне создают насосом вакуум или избыточное давление.

Заправочное устройство составлено из штанги 6, шланга

2 и всасывающего затвора. Глубина забора до 3,5 м.

Для разлива служат затвор 10 и щиток-отражатель 11. В

цилиндрическую часть затвора можно вкладывать жиклеры с отверстиями разного

диаметра и тем самым регулировать дозу выливаемого удобрения.

Выходящая из жиклера струя, ударившись об отражатель,

превращается в жидкостный веер, ширину которого регулируют изменением угла

наклона отражателя 11.

Вылив (5... 10 т/га) регулируют сменой жиклеров

и изменением рабочей скорости автомобиля. Диаметры жиклеров 40, 65 и 80 мм,

рабочая скорость 8...15 км/ч, вместимость цистерны 3,4 м3, ширина

полосы разлива до 8 м. Пожарный рукав присоединяют вместо выливного затвора 10.

Обслуживает РЖУ-3,6 водитель.

Адаптер для внутрипочвенного внесения жидких органических удобрений АВУ-6

(рис. 4)

Рис. 4

АВУ-6 - адаптер для внутрипочвенного внесения жидких удобрений,

агрегатирующийся с машиной МЖУ-20. Он обеспечивает внесение в почву удобрений

по стержневым фонам с одновременным использованием 13 рабочих органов,

расположенных с шагом, обеспечивающим оптимальное распределение вносимого в

почву вещества и качественное выполнение всей процедуры.

Особенности конструкции данного сельскохозяйственного оборудования

позволяют регулировать дозу внесения органических удобрений в достаточно

широких пределах. Обеспечивает дозирование от 10 до 100 т на гектар. Также

следует отметить достаточно большую ширину захвата данного оборудования и

высокую стабильность дозы внутрипочвенного внесения веществ в почву. Эти

показатели равны 6 м и 10% соответственно. Производительность рассматриваемой

модели при выполнении работ совместно с машиной для внесения жидких органических

удобрений МЖУ-20 составляет 1,8-4,5 г в час.

3. Обоснование схемы новой конструкции

Недостатком описанных и других подобных почвообрабатывающих рабочих

органов является повышенное тяговое сопротивление.

Задачей нашей работы является обеспечение более полного снижения тягового

сопротивления рабочих органов при внесении жидких удобрений в почву путем

подачи их между всей поверхностью лапы и почвенным пластом и уменьшения этим

сил трения, а также повышения технологической надежности в работе и, в итоге -

увеличения производительности всего агрегата.

Выполнение поставленной задачи достигается тем, что в рабочем органе для

внесения жидких удобрений, содержащем плоскорежущую стрельчатую лапу, стойку и

трубу-питатель для подвода жидкости, установленную вдоль передней грани стойки,

с окнами у основания, труба-питатель в нижней части на стыке с поверхностью

лапы имеет сплошное окно с выходом вперед, налево и направо с прикрепленными к

верхней его кромке козырьками с углом раскрытия обеих боковин переднего козырька

и задних боковин левого и правого козырьков относительно стенок трубы-питателя

не более 30° и сплошной щелью между основанием козырьков и поверхностью лапы, а

задняя стенка трубы-питателя в нижней ее части выполнена с наклоном вперед с

упором о поверхность лапы перед окном; между носком лапы и трубой-питателем

установлены под углом раскосина цилиндрической формы и сменный нож с креплением

последнего сверху вдоль ее оси симметрии, причем верхний конец раскосины

выполнен раздвоенным с креплением нижней ветви к трубе-питателю над кромкой

окна, а верхняя ветвь со свободным пружинно-гибким концом протянута по кривой

вверх над уровнем кромки окна в одной продольно-вертикальной плоскости с

трубой-питателем без касания с ней и выведена в сторону от нее по дуге окружности.

Рабочий орган для внесения жидких удобрений смонтирован на раме 1,

которая с помощью гидронавески навешена к заднему днищу цистерны (на чертеже

1).

Рабочий орган содержит плоскорежущую стрельчатую лапу 2 (Лист 2), стойку

3 и трубу-питатель 4 для подвода жидкости, установленную вдоль передней грани

стойки 3. Труба-питатель 4 в нижней части на стыке с поверхностью лапы 2 имеет

сплошное трехстороннее окно с выходом вперед, налево и направо с прикрепленными

к верхней его кромке в приоткрытом виде козырьками 5, 6 и 7 с углом раскрытия

обеих боковин переднего козырька 5 и задних боковин левого 6 и правого 7

козырьков относительно стенок трубы-питателя 4 не более 30° и сплошнойщелью8

между основанием козырьков 5, 6 и 7 и поверхностью лапы 2 - для свободного

истечения наружу вместе с удобрениями возможных органических и механических

включений. Задняя стенка 9 трубы-питателя 4, начиная с высоты 60-80 мм над

уровнем окна, выполнена с наклоном вперед и протянута до упора о поверхность

лапы 2 перед окном. Напротив переднего окна с козырьком 5 между носком лапы 2 и

трубой-питателем 4 установлены под углом обеспечения скольжения корней и

стеблей растений раскосина 10 цилиндрической формы и сменный нож 11 с

креплением последнего сверху вдоль оси симметрии раскосины 10, причем ее

верхний конец имеет раздвоение с креплением нижней ветви 12 к трубе-питателю 4

над верхней кромкой переднего окна с козырьком 5, а вторая ветвь 13 со

свободным пружинно-гибким концом протянута по плавной кривой вверх до 100 мм

над уровнем верхней кромки окна в одной продольно-вертикальной плоскости с

трубой-питателем 4 без касания с ней и выведена в сторону от нее по дуге

окружности с сектором до 2π (180°).

техника предпосевной органический удобрение

4. Технологические расчеты

Для увеличения интенсивности рабочего процесса необходимо увеличивать

численность Q, или уменьшать сомножители

знаменателя t и S. С учетом зависимости путями

увеличения интенсивности рабочего процесса являются:

увеличение ширины захвата машины;

увеличение рабочей скорости;

увеличение дозы внесения;

уменьшение времени работы;

уменьшение площади сечения;

уменьшение технологического времени.

Таким образом, увеличение интенсивности рабочего процесса

может быть обеспечено шестью путями одновременно или несколькими в различной их

комбинации.

Расчитываем потребную мощность машины:

(4.1)

(4.1)

где R - тяговое сопротивление машины, Н;

V - скорость

агрегата, м/с.

Определяем

ширину захвата машины:

(4.2)

(4.2)

где N - потребная мощность, кВт;

K - удельное

сопротивление, Н/м2;

V - скорость

машины, м/с.

Скорость

машины определяется:

(4.3)

(4.3)

где В - ширина захвата.

Машина для внесения жидких органических удобрений МЖУ-20 работает на

внесение жижи с фазой 10000 кг/га (1кг/м2) шириной захвата 10 м и

рабочей скоростью 1,6 м/с.

Интенсивность

оседания материала при этом будет

(4.4)

(4.4)

где Q-

количество движущегося материала, кг;

t - время

движения материала, с;

S-площадь

поперечного сечения движущегося материала, перпендикулярная к направлению

движения материала, м2;

q - подача,

кг/с.

Определяем

площадь поперечного сечения:

(4.5)

(4.5)

где В- ширина захвата, м;

V -

рабочая скорость, м/с=8…10м/с.

В

нашем случае, интенсивность движения материала под заслонкой, регулирующей

подачу удобрений, при внесении жижи 10000кг/га, ширина щели 0,5 м, высота щели

0,2 м.

;

;

Как

видно из расчета, интенсивность движения материала в зоне выхода с

конвеера=360, в то время как интенсивность осаждения материала на поверхность

поля в пределах 0,01…1 Int.

Определяем

фактическую дозу внесения по формуле

(4.6)

(4.6)

где Н - доза, заданная по указателю дозатора машины, кг/га;

V1,V2 -

соответственно заданная и фактическая скорость движения агрегата, м/с.

Подсчитаем

часовой расход:

(кг/ч)

(4.7)

(кг/ч)

(4.7)

где q - доза удобрений, кг/га;

V - скорость

движения агрегата, км/ч;

B - рабочая

ширина, м.

кг/г

кг/г

Определяем действительный (фактический )размер щели дозирующего

устройства:

(4.8)

(4.8)

где γ1, В1

- фактическое значение объемной массы, рабочей ширины захвата;

γ1, В1,

Н2 - расчетные значения размера щели, объемной массы и рабочей

ширины захвата.

5.

Конструктивные расчеты разбрасывателя

К необходимым конструкторским расчетам относятся:

. Расчет сварного соединения;

. Расчет болтового соединения;

. Расчет шпонок;

. Расчет подшипников;

Детали, расположенные под углом 90º свариваются тавровым соединением.

Определение допускаемого усилия для растяжения

Р = τф∙0,7∙к∙l, (5.1)

где τф - допускаемое напряжение для

сварного шва на срез, Н/м2 ;

к - катет шва;

l - длина шва; l= 100 см.

τф = 0,6∙ σр,(5.2)

где σр

- допускаемое напряжение на растяжение, Н/см2,

σр = 1400Н/см2

τф =0,6∙1400 = 8400 Н∙см2

Р = 8400∙0,7∙0,5∙100 = 294000 Н

Определение усилия растяжения

, (5.3)

, (5.3)

где

l - величина длины шва, м

Р=

2∙50∙103/1=100000 Н

Итак,

Р<[Р] условие выполняется.

Расчет

болтового соединения

Для

ведения расчета применяются следующие обозначения:

Рб

- внешняя нагрузка, приходящаяся на один болт, Н

, (5.4)

, (5.4)

где

Руст - вес установки

Руст

= 750 Н

Рб

= 750/6 = 125 Н.

Определяем

расчетное усилие, Н

Ррасч.

= 2,8 Рб

где

2,8 = коэффициент, учитывающий предварительную растяжку

Изгибающий

момент на головку болта определяется расчетом по формуле:

Мизг

= 0,5 Ррасч∙0,5 d, (5.5)

где

d - диаметр не нарезанного стержня болта; определяется расчетом.

Момент

сопротивления сечения болта, определяется расчетом по формуле [15]:

(5.6)

(5.6)

Определяем

расчетное усилие, приходящаяся на болт, Н.

Ррасч=2,8

∙125=350 Н

Определяем

диаметр болта.

(5.7)

(5.7)

√4 ∙350/3,14/38 ∙107=0,016 м

√4 ∙350/3,14/38 ∙107=0,016 м

где

[σ]р-

допустимое напряжение в стержне болта, таблица 9 [15]; [σ]р=38 ∙107

Па

Расчет

на прочность при изгибе ведется по формуле [15]:

, (5.8)

, (5.8)

где σизг -

напряжение на изгиб, Па

Мизг=0,5

∙350 ∙0,5 ∙0,012=1,05 Н∙мизг=12(0,8 ∙1012)/6=230

мм2

σизг=1,05 ∙103/230=

4,5 Н/мм2=0,045 Па

σизг <[σ]изг (5.9)

,045<

1,4

Условие

прочности выполняются.

Расчет

шпонок

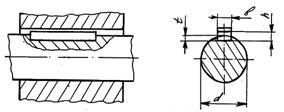

Рис.

5.1 - Размеры сечений шпонок

Шпонку

привода вариатора проверяем на смятие: шпонка 10х8х40 ГОСТ 8788-68.

Размеры

сечений шпонки (рисунок 3.7.): d=36 мм, h=8 мм, t=5 мм, lp=30 мм.

s см=2· ·(h-t)·lp<[s] см, (5.10)

·(h-t)·lp<[s] см, (5.10)

где T - предаваемый момент,

Н*м;- диаметр вала, м;- высота шпонки, мм;- глубина паза вала, мм;p

- рабочая длина, мм.

[s] см - допустимое напряжение смятия, Н/мн2. [12].

s см = 2*7579/0,036*(8-5)*30<60000

s см = 4678<60000 Н/мм2

Шпонку ведомого шкива

вариатора проверяем на смятие:

Шпонка 10х8х100 ГОСТ 8788-68.

Размеры сечений шпонки

(рис.3.7.): d=36 мм, h=8 мм, t=5 мм, lp=9 мм.

s см = 2*17460/0,036*(8-5)*90<60000 (5.11)

s см = 3592<60000 Н/мм2

Таким образом, в результате

выполненных конструкторских расчетов подобраны и установленные оптимальные

конструктивные элементы разрабатываемой конструкции.

6. Экономическая часть

Для сравнения

технико-экономических показателей определения годового экономического эффекта,

показатели разработанной машины сравнивались с показателями АВУ-6.

Необходимые данные для сравнения машин представлены в виде таблицы 6.1

Таблица 6.1

Исходные данные для сравнения технико-экономических показателей

|

Показатели

|

Единица измерения

|

Предлагаемая конструкция

|

|

Объем годовых работ

|

кг

|

2442

|

2442

|

|

Балансовая стоимость

|

тыс. руб.

|

166

|

170

|

|

Производительность

|

т/ч

|

87

|

84

|

|

Масса конструкции

|

кг

|

2050

|

2100

|

|

Установленная мощность

|

кВт

|

58,8

|

58,8

|

|

Годовой фонд времени

|

ч

|

29

|

29

|

|

Себестоимость

|

руб./год

|

2578

|

2835

|

Определяем стоимость и массу конструкции

(6.1)

(6.1)

где

G0 - масса

прототипа, кг;

G1 - масса предлагаемой конструкции, кг;

-

балансовая стоимость прототипа, руб.;

-

балансовая стоимость прототипа, руб.;

-

балансовая стоимость предлагаемой конструкции, руб.

-

балансовая стоимость предлагаемой конструкции, руб.

Отсюда

получаем стоимость конструкции:

Определяем

металлоемкость установки, кг/т:

(6.2)

(6.2)

где

W - часовая производительность;

Тгод

- годовая загрузка;

Тсл

- срок службы машины (Тсл = 10лет).

Фондоемкость

процесса, руб./т:

(6.3)

(6.3)

Трудоемкость

процесса, чел*ч/т:

(6.4)

(6.4)

где

пр - количество рабочих, обслуживающих машину, чел.

Себестоимость

выполнения работ

(6.5)

(6.5)

где

Сзп - заработная плата производственных рабочих, руб./т;

Сэ

- стоимость электроэнергии, руб./кВт*ч;

СА

- амортизационные отчисления, руб./ч;

СРТО

- затраты на ремонт и техническое обслуживание, руб./т;

(6.6)

(6.6)

где:

z - тарифная ставка рабочих, руб./чел*ч;

Сзп

= 39,63*28*1,5*1,1*1,1*1,28 = 2578 руб./год,

Сэ

= NТгодц,

где а - коэффициент амортизационных отчислений за год,

(6.7)

(6.7)

где: НРТО - норма затрат на ремонт техническое обслуживание.

Приведенные затраты

(6.8)

(6.8)

Годовая экономия

(6.10)

(6.10)

Срок окупаемости дополнительных капитала вложений

(6.11)

(6.11)

Коэффициент эффективности дополнительных капитала вложений

(6.12)

(6.12)

Таблица 6.2

Технико-экономические показатели разбрасывателя

|

Показатели

|

Единица измерения

|

Предлагаемая конструкция

|

АВУ-6

|

|

Металлоемкость

|

кг/т

|

0,84

|

0,86

|

|

Трудоемкость

|

чел·ч/т

|

0,011

|

0,014

|

|

Фондоемкость

|

руб./т

|

13,62

|

15,18

|

|

Удельные капиталовложения

|

руб./т

|

68,12

|

59,86

|

|

Приведенные затраты

|

руб./т

|

37640

|

38252

|

|

Годовая экономия

|

руб.

|

41846

|

-

|

|

Срок окупаемости

|

год

|

1,57

|

-

|

|

Коэффициент эффективности

капиталовложений

|

|

0,64

|

-

|

Определенные технико-экономические показатели сведены в таблицу 6.2 из

которой видно, что замена существующих конструкций центробежных разбрасывателей

на предлагаемую позволит снизить стоимость производства с одновременным

сокращением металлоемкости и энергоемкости процесса.

ЗАКЛЮЧЕНИЕ

Применение органических удобрений - важнейшее средство

повышения урожайности сельскохозяйственных культур.

Жидкий навоз, компосты, навозная жижа - богатые

источники питательных веществ, способствующие повышению воздушного и водного

режимов в почве и ее биологической активности.

Органические удобрения, содержащие органические

вещества животного или растительного происхождения, имеют почти все элементы

питания растений. Навоз перепревший, жидкий, полужидкий, навозную жижу собирают

на животноводческих фермах с применением способов, обеспечивающих сохранение

питательных элементов и получение массы, наиболее пригодной для

механизированного разбрасывания по полю.

Основной способ внесения органических удобрений, как и

минеральных - разбрасывание по поверхности поля и заделка в почву до посева.

Предлагаемая машина с новым рабочим органом для

внесения жидких органических удобрений отвечает всем агротехническим

требованиям и может применяться как для крупных, так и для малых форм хозяйств.

Применение данной конструкции машины выгодно как экономически, так и по

энергетическим характеристикам

Технологическим расчетом установлено, что

теоретическая производительность машины повышается.

Библиографический список

1. Рунчев

М.С., Губарев Е.А., Вялков В.И. Комплексная механизация внесения удобрений.-

М.: Россельхозиздат, 1986.-191с.

2. Халанский

В.М. Сельскохозяйственные машины./ В.М. Халанский - М.: Колос, 2003.

3. Листопад

Г.Е Сельскохозяйственные и мелиоративные машины./ Г.Е Листопад - М.: Агропромиздат,

1986

4. Механизация и электрификация сельскохозяйственного производства/В.М.

Баутин, В.Е. Бердышев, Д.С. Буклагин и др. - М.: Колос, 2000. - 536 с.: ил.

(Учебники и учебные пособия для студентов высш. учеб. заведений).

5. Сельскохозяйственные и мелиоративные машины/ Г.Е. Листопад, Г.К.

Демидов, Б.Д.Зонов и др. - М.: Агропромиздат, 1986. - 688 с.

. Скакун С.И. Механизация и электрификация сельскохозяйственного

производства. - Минск: Высшая школа, 1982. - 304 с.

. Карпенко А.Н., Халанский В.М. Сельскохозяйственные машины.- 5-е

изд., перераб. и доп.-М.: Колос, 1983.-495 с., ил.