Сборка и расчет редуктора

ДЕРЖАВНИЙ

ДЕПАРТАМЕНТ РИБНОГО ГОСПОДАРСТВА УКРАЇНИ

Херсонське

морехідне училище рибної промисловості

ПОЯСНУВАЛЬНА

ЗАПИСКА

до

курсового проектування з предмета «Деталі машин»

Руководитель

проекта

Галкун

Ю.І.

Учащийся

3 курса

Соколов

Ю.І.

ХЕРСОН -

2012

Содержание

1. Выбор

электродвигателя и кинематический расчет привода

2. Расчет

зубчатых колес

. Предварительный

расчет валов

. Конструктивные

размеры шестерни и колеса

5. Конструктивные

размеры корпуса редуктора

. Подбор

подшипников и шпонок для валов

7. Первый

этап компоновки редуктора

. Посадка

зубчатых колес и подшипников

. Выбор

смазки

. Сборка

редуктора

Список

использованной литературы

. Кинематический расчет привода

Требуемую мощность двигателя определим по

формуле [2, стр.4]:

(1.1)

(1.1)

где Рвых - выходная

мощность;

ηпр -

коэффициент полезного действия привода, определяемый по формуле [2, стр.5]:

(1.2)

(1.2)

где ηм -

коэффициент полезного действия муфты;

ηпп -

коэффициент полезного действия пары подшипников;

ηзп -

коэффициент полезного действия зубчатой передачи;

ηцп -

коэффициент полезного действия цепной передачи.

Найдем указанные величины из [2,

табл. 1.1]:

ηм = 0,98;

ηпп = 0,99;

ηзп = 0,97;

ηцп = 0,93.

Подставив числовые данные в (2)

получим:

.

.

Из (1.1) найдем требуемую мощность двигателя

кВт.

кВт.

По [2, табл. П1] определяем марку

двигателя:

Рдв=5,5 кВт

Марка двигателя 4А112М4У3.

Номинальная частота вращения

Вычисляем частоту вращения ротора

двигателя[2, стр.290]:

с-1,

с-1,

Определение передаточного числа

привода и разбивка его по ступеням

Передаточное число привода определим по

формуле[2, стр.290]

[1, 6.6]

[1, 6.6]

где  - угловая скорость вращения ротора

двигателя;

- угловая скорость вращения ротора

двигателя;

- угловая скорость на выходе.

- угловая скорость на выходе.

Подставив данные в формулу получим

передаточное число привода:

Из [2, стр.36] определим

передаточное число редуктора: uр = 5. Таким

образом, получим передаточное число для цепной передачи:

Определение угловых скоростей,

мощностей и моментов на каждом валу привода

Угловые скорости на всех валах :

Теперь найдем мощности на всех

валах:

Вращающие моменты на валах:

Полученные данные сведены в табл. 1.

Таблица 1.

Таблица исходных данных для расчета привода

|

№

вала

|

Р,

кВт

|

n, с-1

|

n, мин-1

|

Т,

|

|

1

|

5,418

|

153,25

|

24

|

1436

|

35,35

|

|

2

|

5,1

|

30,6

|

4,83

|

289,8

|

166,6

|

|

3

|

4,89

|

8,5

|

1,33

|

80

|

575

|

2. Расчет зубчатых колес

Выберем марку стали для шестерни и вала по [1,

табл. 8.4]: сталь 40Л. Термообработку для шестерни - нормализация, колеса -

улучшение [1, табл. 8.4].

Т.к. твердости равны, то по [1, 91] лимитирует

шестерня. Значит, все расчеты будем проводить по шестерне.

Контактное напряжение определим по формуле [2,

3.9]:

где  длительный предел выносливости;

длительный предел выносливости;

коэффициент безопасности.

коэффициент безопасности.

KHL -

коэффициент долговечности = 1,0

Эти величины находим из [1, табл.

8.4]:

Тогда

Определяем допускаемые напряжения

изгиба для материала шестерни  , для материала колеса

, для материала колеса  , где σFO1 и σFO2 - пределы

выносливости зубьев по излому, определяемые при твердости зубьев HB<350 по

формуле σFO=1,8 HB, [SF] -

требуемый коэффициент безопасности равный 1,75. KFL -

коэффициент долговечности при длительной работе передачи, принимаем =1.

, где σFO1 и σFO2 - пределы

выносливости зубьев по излому, определяемые при твердости зубьев HB<350 по

формуле σFO=1,8 HB, [SF] -

требуемый коэффициент безопасности равный 1,75. KFL -

коэффициент долговечности при длительной работе передачи, принимаем =1.

σFO1=1,8·163=293,4МПа

σFO2 =1,8·183=329,4Мпа

=513,45МПа

=513,45МПа

576,45 МПа

По таблице 9.1 [1, 88] принимаем коэффициент

ширины венца ψbd

=0,4 при симметричном расположении колес относительно опор.

Вычисляем коэффициент ширины венца колеса ψba

=2 ψbd/(u+1)=0,13

- округляем до стандартного значения 0,16.

Для прирабатывающихся колес принимаем значение KHB=1.

Межосевое расстояние определим по формуле

[2,3.7]:

где  - вспомогательный коэффициент;

- вспомогательный коэффициент;

- коэффициент расчетной нагрузки по

контактным напряжениям.

- коэффициент расчетной нагрузки по

контактным напряжениям.

крутящий момент на шестерне,

определяемый по табл. 1

крутящий момент на шестерне,

определяемый по табл. 1

коэффициент ширины колеса в

зависимости от межосевого расстояния;

коэффициент ширины колеса в

зависимости от межосевого расстояния;

передаточное число редуктора.

передаточное число редуктора.

Таким образом

По [1, табл. 9.1] округляем до

стандартного, т.е.

Определяем предварительные размеры

колеса

d2=2awu/(u+1)=2·0,16·5/(5+1)=0,2666м

Определяем ширину венца b2=ψbaaw=0,16·0,16=0,0256м

Модуль передачи определим по формуле

[1, 9.15]:

где m - в м.; Т2

- в Н·м; d2 и b2 - в м. [σF] - в Па;

km=6,8 -

вспомогательный коэффициент

По таблице 8.1(1) округляем значение

до стандартного m=2,0

Число зубьев определим по формуле

[2, 3.11]:

Число зубьев шестерни:

Тогда число зубьев колеса:

Определяем фактическое передаточное

число передачи:

Делительный диаметр :

Диаметр окружности выступов:

Ширина венцов :

колеса

шестерни

Определяем окружную силу Ft и

радиальную силу Fr в зацеплении колес:

Определяем окружную скорость

зубчатых колес:

При такой скорости для прямозубых

колес следует принять 8-ю степень точности (табл.8.2.(1))

Уточняем коэффициент ширины венца ψba:

По таблице 9.1(1) находим значение коэффициента

КНВ=1,025

По таблице 9.2(1) находим значение коэффициента

КFV=1,04

Проверяем контактную усталость рабочих

поверхностей зубьев по условию:

Что соответствует недогрузке передачи 8,57%

По таблице 9.3(2) находим значение YF1

=3,9

YF2=3,62

Проверяем прочность зубьев шестерни и колеса:

3.

Расчет валов

привод электродвигатель вал шестерня

Предварительный расчет валов

Предварительный диаметр быстроходного вала

определим из условия, что посадочный размер вала на муфту равен 32, поэтому

диаметр вала равен 32мм. Предварительный диаметр быстроходного вала определим

по формуле [1, 17.1]:

Округляем до стандартного по [1, 161], т.е.

Предварительный диаметр тихоходного

вала определим

Геометрические параметры

быстроходного вала.

Определим диаметры отдельных

участков вала по формулам [1, пр. 17.1]:

,

,

Рис. 1 Схема

быстроходного вала

где  [1,стр.193], тогда

[1,стр.193], тогда

где  тогда

тогда

Геометрические параметры тихоходного

вала

Определим диаметры отдельных

участков вала по формулам [1, 193]:

Рис. 2 Схема

тихоходного вала

Расчет валов на статическую

прочность

Расчет на статическую прочность

быстроходного вала

Исходные данные:

Расчет.

Для определения реакций в опорах 2 и

4 составим уравнения относительно этих точек относительно оси oz (2,

стр.304):

Откуда

Эпюры изгибающих моментов

быстроходного вала.

Для проверки полученных данных составим

равенство нулю внешних сил на ось oy:

Т.к.  то реакции найдены правильно.

то реакции найдены правильно.

Для построения эпюры изгибающих

моментов относительно оси oz найдем значения изгибающих

моментов в точках 1, 2, 3 и 4 (см. рис.):

Для построения эпюры изгибающих

моментов относительно оси oy составим уравнение моментов

относительно этой оси относительно точек 2 и 4:

Откуда

Для проверки полученных данных

составим равенство нулю внешних сил относительно оси oy:

Т.к.  то реакции в опорах найдены

правильно.

то реакции в опорах найдены

правильно.

Для построения эпюры изгибающих

моментов найдем их значения в точках 1, 2, 3 и 4 (см рис. 10):

Расчет

Для нахождения реакций в опорах 1 и 4 составим

равенство нулю моментов относительно точек 1 и 4 относительно оси oz:

Расчет на статическую прочность тихоходного вала

Исходные данные:

Расчет

Для нахождения реакций в опорах 1 и

3 составим равенство нулю моментов относительно точек 1 и 3 относительно оси oz:

Откуда

Для проверки полученных данных

составим равенство нулю внешних сил на ось oy:

Эпюры изгибающих моментов

тихоходного вала

Так как сумма всех внешних сил на

ось oy равна нулю,

то реакции определены правильно.

Для построения эпюры изгибающих

моментов относительно оси oz найдем значения изгибающих

моментов в точках 1, 2, 3 и 4 (см. рис.):

Для нахождения реакций в опорах в плоскости xoz

составим равенство нулю моментов в точках 1 и 3:

Отсюда

Для проверки полученных данных

составим равенство всех внешних сил на ось oz:

Для построения эпюры изгибающих

моментов относительно оси oy найдем их значения в точках

1, 2, 3 и 4 (см рис.):

. Конструктивные размеры шестерни

и колеса

Шестерню выполняем за одно целое с

валом, ее размеры определены выше:

d1=54,0

da1=58,0

b1=30,6

Колесо литое:

d2=266,0a2=270,02=25,6

Диаметр

ступицы dст=1.6·dв=1,6·55,0=88мм.

Длина

ступицы lcт=25,6мм

Толщина

обода δо=(2,5÷4)m==(2,5÷4)2,0==5,0÷10 мм,

принимаем δо 10 мм.

Толщина

диска С=0,3· b2=0,3·25,6=7,68 мм.

5.

Конструктивные размеры корпуса редуктора

Толщина

стенок корпуса и крышки δ=0,025a+1=0,025·160+1=5

мм

δ1=0,02a+1=0,02·160+1=4,2мм,

принимаем δ1=5мм.

Толщина

фланцев поясов корпуса и крышки:=1,5·δ=1,5·5=7,5мм1=1,5·

δ1=1,5·5=7,5мм.,

нижнего

пояса корпуса р=2,35· δ=2,35·5=11,8мм.

Диаметр

болтов : фундаментных d1=(0,03÷0,036)а+12=(0,03÷0,036) ·160+12=16,8÷17,76мм.,

принимаем болты с резьбой М18;

Крепящих

крышку к корпусу у подшипников d2=(0,7÷0,75)d1=(0,7÷0,75)·18=12,6÷13,5;

принимаем болты с резьбой М14;

Соединяющих

крышку с корпусом: d3=(0,5÷0,6)d1=(0,5÷0,6)•18=9÷10,8

принимаем болты с резьбой М12.

.

Подбор подшипников по динамической грузоподъемности.

Подбор

подшипников на быстроходном вале

Исходные

данные:

Расчет

Динамическую

грузоподъемность определим по формуле [2, 219]:

где

ресурс, млн.

оборотов;

ресурс, млн.

оборотов;  эквивалентная

нагрузка;

эквивалентная

нагрузка;  для

шариковых подшипников.

для

шариковых подшипников.

Эквивалентную

динамическую нагрузку определяем по формуле [2, 219]:

где

коэффициенты

радиальной и осевой нагрузок (

коэффициенты

радиальной и осевой нагрузок ( [2, табл. 19.2]);

[2, табл. 19.2]);  коэффициент

вращения (

коэффициент

вращения ( [2, 219]);

[2, 219]);  коэффициент

безопасности, учитывающий характер нагрузки [2,220];

коэффициент

безопасности, учитывающий характер нагрузки [2,220];  температурный

коэффициент [2, 220].

температурный

коэффициент [2, 220].

Тогда

Расчетную

долговечность определяем по формуле [2, 9.1] :

млн. об.

млн. об.

Что больше установленных 36000 часов ресурса

самого редуктора.[2, стр. 307].

Динамическая грузоподъемность

По [2, табл. П3] выбираем марку

подшипника:

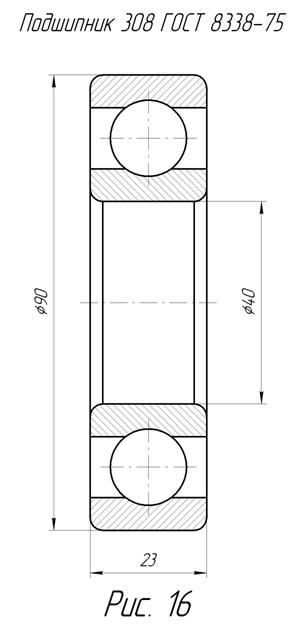

Подшипник 308 ГОСТ 8338-75.

Подбор подшипников на тихоходном

вале

Исходные данные:

Динамическую грузоподъемность

определим по формуле [2, 211]:

где  ресурс, млн. оборотов;

ресурс, млн. оборотов;  эквивалентная

нагрузка;

эквивалентная

нагрузка;  для

роликовых подшипников.

для

роликовых подшипников.

Эквивалентную динамическую нагрузку

определяем по формуле [2, 219]:

где  коэффициенты радиальной и осевой

нагрузок (

коэффициенты радиальной и осевой

нагрузок ( [2, табл.

19.23]);

[2, табл.

19.23]);  коэффициент

вращения (

коэффициент

вращения ( );

);  коэффициент

безопасности, учитывающий характер нагрузки;

коэффициент

безопасности, учитывающий характер нагрузки;  температурный коэффициент.

температурный коэффициент.

Тогда

Расчетную долговечность определяем

по формуле [2, 9.1] :

млн. об.

млн. об.

Что больше установленных 36000 часов

ресурса самого редуктора.[2, стр. 307].

Динамическая грузоподъемность

По [2, табл. П3] выбираем марку

подшипника :

Подшипник 210 ГОСТ 8338-75.

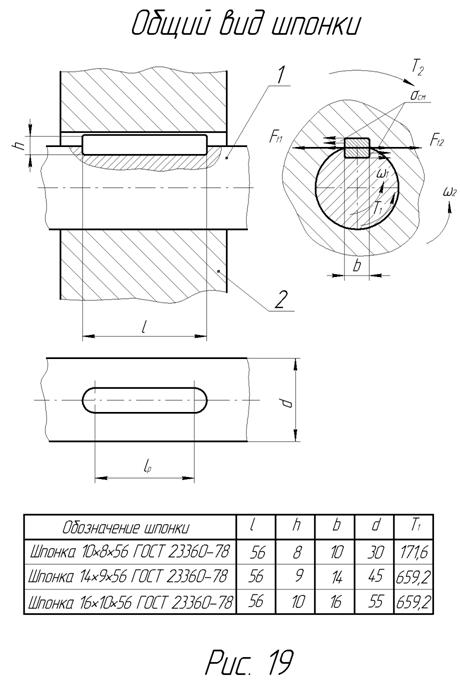

Подбор шпонки на входном колесе

Исходные данные:

Расчет

По [2, табл.8.9] выбираем вид шпонки

(рис.):

Шпонка 10 8

8 56 ГОСТ

23360-78.

56 ГОСТ

23360-78.

Напряжения смятия определяем по

формуле [2, 8.22]:

где  допускаемое напряжение смятия=100÷120 МПа;

допускаемое напряжение смятия=100÷120 МПа;  крутящий

момент на валу, который берем из табл.1;

крутящий

момент на валу, который берем из табл.1;  высота шпонки;

высота шпонки;  диаметр

вала;

диаметр

вала;  длина

шпонки.

длина

шпонки.

Таким образом напряжение смятия:

Условие прочности выполнено.

Подбор шпонки на выходном колесе

Исходные данные:

Расчет

По [2, табл. 8,2] выбираем вид

шпонки ( на рис.):

Шпонка 14×9×25 ГОСТ

23360-78.

Напряжения смятия определяем по

формуле [2,8.22]:

где  допускаемое напряжение смятия=100÷120 МПа;

допускаемое напряжение смятия=100÷120 МПа;  крутящий

момент на валу, который берем из табл.1;

крутящий

момент на валу, который берем из табл.1;  высота шпонки;

высота шпонки;  диаметр

вала;

диаметр

вала;  длина

шпонки.

длина

шпонки.

Таким образом, напряжение смятия:

Условие прочности выполнено.

Первый этап компоновки редуктора.

Принимаем зазор между торцом

шестерни и внутренней стенкой корпуса А1=1,2δ=1,2·8=9,6мм.

Принимаем зазор от окружности вершин

зубьев колеса до внутренней стенки корпуса А=δ=8мм.

Принимаем расстояние между наружным

кольцом подшипника ведущего вала и внутренней стенкой корпуса А=δ=8мм.

Предварительно намечаем радиальные

подшипники средней серии; габариты подшипников выбираем по диаметру вала в

месте посадки подшипников dп1=40мм. и dп2=50мм.

По таблице П3(2) имеем:

|

Условное

обозначение подшипника

|

d

|

D

|

B

|

Грузоподъемность,

кН

|

|

Размеры,

мм.

|

C

|

Co

|

|

308

|

40

|

90

|

23

|

41,0

|

22,4

|

|

210

|

50

|

90

|

20

|

35,1

|

19,8

|

Принимаем для подшипников пластичный смазывающий

материал. Для предотвращения вытекания смазки внутрь корпуса и вымывания

пластичного смазочного материала жидким маслом из зоны зацепления устанавливаем

мазеудерживающие кольца. Их ширина Y=6мм.

Измерением находим L1=L2=42,4

мм.

Глубина гнезда подшипника Lг=1,5В=1,5·23=34,5=35мм.

Толщина фланца крышки подшипника ∆=14мм.

Устанавливаем зазор между головкой болта и

торцом соединительного пальца цепи 10 мм.

Длину пальца L=36,75мм.

Измерением устанавливаем расстояние L3=89,

и принимаем 90мм. - положение звездочки относительно ближайшей опоры ведомого

вала.

8. Посадки зубчатого колеса и

подшипников

Посадка зубчатого колеса на вал  по ГОСТ

25347-82.

по ГОСТ

25347-82.

Шейки валов под подшипники выполняем

с отклонением вала k7. Отклонения отверстий в корпусе

под наружные кольца по Н8.

9. Выбор смазки в редукторе

Для выбора смазки предварительно

определим окружную скорость на выходном колесе по формуле:

По [1, табл. 10.8] выбираем необходимую

кинематическую вязкость:

По [1, табл. 10.10] выбираем марку

масла:

Индустриальное И-30А.

10. Сборка редуктора

Перед сборкой внутреннюю часть редуктора

тщательно зачищают и покрывают маслостойкой краской.

Сборку производят в соответствии с чертежом

общего вида редуктора, начиная с узлов валов:

− на ведущий вал насаживают

маслоудерживающие кольца и подшипники, предварительно нагретые в масле до 80 −

100 С°.

−в промежуточный вал укладывают шпонку и

напрессовывают зубчатое колесо до упора в буртик вала, затем надевают

маслоудерживающие кольца и устанавливают подшипники, нагретые в масле.

−в ведомый вал закладывают шпонку,

напрессовывают зубчатое колесо до упора в распорную втулку, которая упирается в

текстолитовую шестерню, затем надевают маслоудерживающие кольца и устанавливают

подшипники, нагретые в масле.

Собранные валы укладывают в корпус редуктора и

устанавливают крышку корпуса, покрывая предварительно поверхности стыка крышки

и корпуса спиртовым лаком. Для центровки устанавливают крышку и средние части с

помощью 2-х конических винтов(штифтов); затягивают болты, крепящие средние

части и крышку к корпусу.

После этого в подшипниковые камеры закладывают

пластическую смазку, устанавливают крышки подшипников с комплектом

металлических прокладок.

Перед установкой сквозных крышек в проточки

закладывают манжетные уплотнения, пропитанные горячим минеральным маслом.

Проверяют проворачиванием валов отсутствие

заклинивания подшипников (валы должны проворачиваться от руки) и закрепляют

крышку винтами.

Далее на конец ведущего вала в шпоночную канавку

закладывают шпонку, устанавливают шкив и закрепляют его торцовым креплением,

стопорят специальной гайкой.

Затем вкручивают гайку маслоспускного отверстия

с прокладкой и жезловой маслоуказатель.

Закрывают смотровое отверстие крышкой с

прокладкой, заливают в корпус масло и закрепляют крышку болтами.

Собранный редуктор обкатывают и подвергают

испытаниям на стенде по программе устанавливаемой на пульте испытаний.

Список использованной литературы

1. Н.Г.

Куклин, Г.С. Куклина Детали машин. Учеб. пособие для машиностроит. спец.

техникумов. - 3-е изд., перераб. и доп. - М.: Высш. шк., 1984 - 255 с, ил.

2. С.А.

Чернавский. Курсовое проектирование деталей машин: Учеб. пособие для машиностроит.

спец. техникумов. - М.: Машиностроение., 1987. - 416с., ил.

3. Дунаев

П.Ф., Леликов О.П. Конструирование узлов и деталей машин: Учеб. пособие для

машиностроит. спец. вузов. - 4-е изд., перераб. и доп. - М.: Высш. шк., 1985 -

416с, ил.