Анализ источников динамических воздействий на объекты магистральных нефтегазопроводов. Инженерные решения по их уменьшению

Анализ

источников динамических воздействий на объекты магистральных нефтегазопроводов.

Инженерные решения по их уменьшению

Введение

В настоящее время постоянно увеличивается доля

основного оборудования магистральных нефтегазопроводов, приближающегося к

полной отработке своего ресурса. Основное внимание направлено на мероприятия по

повышению надежности и производительности оборудования линейной части

магистральных нефтегазопроводов, минимизации влияния негативных факторов.

Вибрация является основным отрицательным

фактором, влияющим на работу оборудования. Уровень вибрации растет постепенно

по мере выработки основного перекачивающего оборудования. На это влияют

внутренние и внешние факторы: вибрация при запуске-остановке, несоосность

ротора, резонанс виброзащиты с низкочастотным оборудованием, гидродинамическая

нестационарность, геометрические погрешности подшипников. Вибрация негативно

влияет на оборудование, людей и окружающие объекты.

Необходимо разрабатывать и постепенно вводить в

производство оборудование, лишенное технологических недостатков, средства

виброзащиты, рассчитанные на большую нагрузку и имеющие низкую частоту

собственных колебании.

Сейчас актуальной задачей является разработка

простых и эффективных изоляторов, так как большинство оборудования

эксплуатируется с превышением допустимого уровня вибрации в десятки раз.

Большое количество нефтепроводов сейчас

прокладывают в зонах с высокой сейсмоактивностью. Это Шельф Сахалина, также

некоторые районы нефтепровода «ВСТО». Согласно действующим РД, на опасных

участках с пересечением трассой нефтегазопровода разломов Земной коры нужно

применять прокладку на подвижных опорах, потому что при амплитуде в 8-9 баллов,

происходит разрушение стыков подземных трубопроводов и деформации труб.

В последние годы сравнительно благоприятная

картина в плане удовлетворительного технического состояния подпорных насосов и

экономичного их использования заметно ухудшилась. Одной из основных причин

негативных изменений является работа данных насосов на нерасчетных режимах, что

вызвано снижением уровня добычи нефти и сокращением объемов ее перекачки по

магистралям.

Таким образом, на основании собранной информации

по источникам динамических колебании на объекты нефтегазопроводов, необходимо

разрабатывать средства защиты от вибраций для повышения надежности работы

оборудования, уменьшения влияния вибрации на персонал и окружающую среду.

.

Источники динамических воздействий на объекты магистральных нефтегазопроводов

Насосы нефтеперекачивающих станций магистральных

нефтепроводов находятся в самом начале технологической цепочки любой системы

трубопроводного транспорта нефти , а также в голове составляющих эти системы

звеньев. Очевидно, что эффективность использования данных насосов и, в первую

очередь, надежность их работы существенно влияют на стабильность

функционирования и рентабельность нефтетранспортных магистралей.

Основной причиной аварийности насосных агрегатов

являются динамическая перегрузка роторной системы, дисбаланс ротора, дефекты в

подшипниках, а также и внешние напряжения, оказывающие воздействие на насос

через фундамент, трубопроводную обвязку и коммуникации. Вибрация приводит

оборудование к поломкам, вызывает износ оборудования, который ведет к

дополнительным затратам при плановых и аварийных ремонтах[2].

Эксплуатация оборудования в неоптимальном режиме

приводит к возникновению вибрации. В связи с сокращением подачи нефти и

перераспределением потоков, насосные агрегаты эксплуатируются в недогруженном

состоянии и работают в неоптимальных условиях. Это приводит к повышенной

вибрации, отказам оборудования, перегрузке узлов и деталей роторных систем.

Проанализируем основные источники вибрации на

линейной части трубопровода, причину ее образования на КС и НПС.

.1 Вибрационные перегрузки при дисбалансе и

дефектах вращающихся частей оборудования

Основным механическим источником вибраций служит

неуравновешенность вращающихся деталей машин[9]. Это относится преимущественно

к машинам центробежного типа, характеризующимся, как правило, большой частотой

вращения.

Неуравновешенность от неравномерного

распределения масс по окружности сечения вращающихся тел может возникнуть после

ремонта роторов компрессоров, перемотки роторов электродвигателей, при

разрушении дисков или лопаток роторов. Неуравновешенность от смещения главной

центральной оси инерции детали относительно ее оси вращения может возникнуть

после проточки шеек, при ослаблении посадки деталей на валах, при расцентровке

соединяемых валов, изгибе валов и других неполадках.

К механическим причинам, вызывающим вибрации,

следует отнести также ударные нагрузки при перекладке зазоров в механизме

движения и нарушении смазки в подшипниках. Этому же способствуют ослабление

посадки вкладышей в расточках подшипников, а также отрыв фундаментных рам

вследствие некачественной подливки рамы или разрушения подливки при

эксплуатации.

К основным источникам вибраций электромагнитного

характера следует отнести витковые замыкания в роторах, неравномерность

воздушного зазора между статором и ротором, колебания сердечника статора и др.

Анализ виброактивности насосов различного

конструктивного исполнения и различных энергетических параметров показывает,

что к основным причинам повышенной виброактивности обусловленной конструкцией,

в первую очередь следует отнести;

проектирование насоса без должного учета

взаимосвязи энергетических параметров с уровнями вибрации;

неполное использование возможностей уменьшения

интенсивности возмущающих сил в источнике;

проектирование элементов насосов без

достаточного учета влияния их кинематических и динамических свойств на

виброактивность;

нерациональную компоновку насосных агрегатов;

недостаточное использование средств

виброизоляции и вибропоглощения. [3].

.2

Эффект Зоммерфельда

Момент запуска и остановки насоса является

особой проблемой. Машина при разбеге часто проходит через область резонанса,

возникающие при этом интенсивные колебания корпуса агрегата, сопровождаются

рассеиванием энергии в виброизоляторах[1]. Двигатель является единственным

источником энергии в системе, поэтому рассеивание энергии влечет за собой

резкое увеличение нагрузки на привод. Вследствие, для преодоления при старте

начальных резонансных колебаний мощности двигателя может не хватить и оказаться

недостаточной; агрегат "стопорится" на резонансном режиме оборотов и

не может выйти в установившийся режим из-за нехватки мощности двигателя. Это

явление называется эффект Зоммерфельда.

.3 Гидродинамические источники вибраций насосных

агрегатов

В последние годы сравнительно благоприятная

картина в плане удовлетворительного технического состояния подпорных насосов и

экономичного их использования заметно ухудшилась. Одной из основных причин

негативных изменений является работа данных насосов на нерассчетных режимах,

что вызвано снижением уровня добычи нефти и сокращением объемов ее перекачки по

магистралям.

При эксплуатации рассматриваемых насосных

агрегатов на пониженных подачах в них возникает вибрация, превосходящая, в

отдельных случаях, допустимые пределы в несколько раз. Обнаруженный вид

вибрации не устраняется ни одним из известных способов.

Гидродинамические источники являются

определяющими в спектрах вибрации большинства насосов, однако природа их

происхождения не одинакова для различных типов[8].

У лопастных насосов к гидродинамическим

источникам вибрации, как было установлено ранее, относятся: вихреобразования в

потоке рабочей среды, неоднородность потока, турбулентные пульсации давления,

воздушная и паровая кавитации.

У поршневых насосов гидродинамическими

источниками вибрации являются: пульсация давления в рабочих камерах, неравномерность

давления во всасывающем и нагнетательном трактах, удары клапанов,

гидравлические удары, собственные колебания столбов жидкости в каналах

гидроблока, вихреобразования при обтекании потоком жидкости местных

сопротивлений внутри гидроблока, кавитационные явления.

Рассмотрим более подробно физическую природу

каждого из названных гидродинамических источников вибрации

вибрационный перегрузка

нефтегазопровод сейсмический

1.3.1 Вихреобразование

При обтекании тела вязким потоком за ним

образуются вихри. Они за счет энергии потока постепенно увеличиваются в размере

и по достижении определенной (критической) величины отрываются от тела. При

достаточно больших числах Re = (102-105) вихри отрываются поочередно с двух

сторон от тела и образуется регулярная вихревая дорожка Кармана. При отрыве

вихря на теле возникает импульс силы, который приводит к образованию вибрации и

шума[3].

Рассмотренная схема образования вибрации и шума

предполагает существование регулярной вихревой дорожки Кармана. Однако в

действительности значения чисел Re в лопастных насосах больше вышеуказанных и

регулярной дорожки Кармана может не быть, кроме того, характерные скорости и

размеры меняются от сечения к сечению лопасти. Поэтому спектр вибрации от

вихреобразования в лопастном аппарате становится широкополосным.

.3.2 Неоднородность потока

Если перед рабочим колесом лопастного насоса

имеется какое-то тело (направляющая лопатка, стойка подшипника и т. д.),

вследствие вязкости жидкости за обтекаемым телом в потоке образуется кромочный

след, местные скорости в котором резко отличаются от средней скорости потока.

При попадании лопасти колеса в кромочный след входная относительная скорость,

равная векторной сумме абсолютной и окружной скоростей, изменяется по величине

и по направлению, что влечет за собой изменение угла атаки.

В момент резкого изменения угла атаки с лопасти

сбегает вихрь. Этот вихрь индуцирует циркуляцию вокруг профиля, которая

согласно теореме Жуковского порождает на нем импульс силы. Последний возбуждает

вибрацию лопасти и звуковой импульс в рабочей среде.

Лопасть рабочего колеса при вращении регулярно

набегает на неоднородность потока, вследствие чего возбуждаемые при этом

вибрация и шум проявляются на лопастной частоте.

Вибрация на этой частоте возникает также при

взаимодействии неоднородного потока, выходящего из рабочего колеса, с лопастями

сзади стоящего направляющего (спрямляющего) аппарата.

Вибрация и шум насосов от неоднородности потока

снижаются при увеличении зазора между лопастями рабочего колеса и неподвижными

(статорными) лопатками, а также путем подбора рационального сочетания их чисел.

При равномерной частотной характеристике корпуса

насоса во всем диапазоне лопастных частот интенсивность вибрации и шума от

неоднородности потока растет в 4 - 6-й степени от окружной скорости.

.3.3 Кавитация

Пожалуй, главный источник проблем с насосами это

кавитация - явление образования в жидкости полостей (кавитационных пузырьков

или каверн), наполненных газом, паром или их смесью. Кавитация возникает в

результате местного понижения давления в жидкости, которое может происходить

при увеличении ее скорости (гидродинамическая кавитация). Перемещаясь с потоком

в область с более высоким давлением, кавитационный пузырек захлопывается,

излучая при этом энергию, которая разрушает поверхность рабочих колес, улиток

(рис. 1) и т.д.

Рисунок 1 - Кавитация улитки после года работы

насоса

Эта энергия создает ударные волны, вызывающие

вибрацию, распространяющуюся на рабочее колесо, вал. уплотнения, подшипники,

повышая их износ. Возникновение кавитации обусловлено разными причинами (табл.

1). но всегда связано с неучетом законов гидравлики и гидродинамики при

проектировании.

Таблица 1 - Виды и причины возникновения

кавитации

|

Виды кавитации

|

Причины возникновения

|

|

Внутренняя рециркуляция

|

Наличие на напорной стороне насоса

прикрытой задвижки, засоренного фильтра, давления со стороны системы свыше

расчетного. Насос работает в точке, левее оптимальной зоны

|

|

Возмущения в проточной части

|

Рабочее колесо завышенного размера.

Использование несоответствующих деталей, установленных при ремонте

|

|

Засасывание воздуха

|

Неподходящее уплотнение вала.

Повышенные скорости потока во всасывающей линии. Несоосность, несоразмерность

фланцев. Работа насоса в точке, правее оптимальной зоны

|

|

Турбулентность

|

Проектом заложены

несоответствующие техническим требованиям линия всасывания, приемный

резервуар. обвязка, арматура

|

|

Парообразование

|

Несоответствия по кавитационному

запасу. На всасывающей стороне есть прикрытая задвижка, засоренный фильтр.

Всасывание происходит с недостаточной глубины

|

Каждый насос характеризуется величиной

кавитационного запаса Δhтр

(NPSHR) - это минимальное давление, в пределах

которого у жидкости, попадающей насос, сохраняется однофазное состояние, т.е.

состояние собственно жидкости.

.4 Сейсмические нагрузки на нефтегазопроводы

При землетрясениях создаются различные

сейсмические волны, разные по скорости распространения, амплитуде и разрушающим

способностям[2]. Продольные (P-волны) и поперечные волны (S-волны) являются

наиболее изученными. На сейсмограммах эти волны появляются первыми.

Поверхностные волны (L-волны) являются менее изученными и наиболее

разрушительными. Часто конструкции выдерживают толчки первых Р- и S-волн, но не

могут противостоять меньшим по амплитуде, но более сложным по структуре

поверхностным волнам. Средства сейсмозащиты должны эффективно защищать

оборудование НПС, КС и линейную часть трубопровода при воздействии всех

указанных типов волн.

. Снижение сейсмических воздействии на

нефтегазопровод

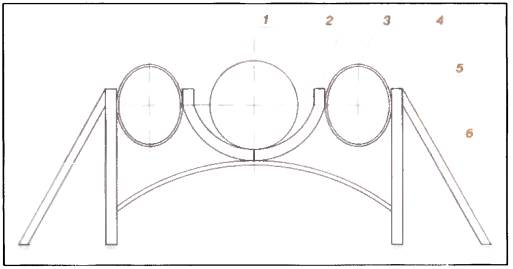

Сейсмические воздействия в виде сейсмических

волн могут иметь любое направление в пространстве. Для расчета надземного

нефтепровода должны рассматриваться сейсмические волны, направленные вдоль оси

нефтепровода и по нормали к его продольной оси как в вертикальной, так и в

горизонтальной плоскостях. Опоры, обеспечивающие перемещение трубопровода в

горизонтальной плоскости, в настоящее время достаточно хорошо разработаны и

широко используются при строительстве. Например, на нефтепроводе Транс - Аляска

на участке с высокой сейсмичностью применена плоскопараллельная прокладка или

прокладка с Z-образным и компенсационными участками. В сейсмических районах

часто используются прокладка трубопровода в виде «змейки», а также опоры,

позволяющие трубопроводу скользить Наиболее известна конструкция опоры под

названием «скользящий анкер», разработанная специально для трубопровода Транс -

Аляска и дающая возможность активно гасить энергию сейсмических колебаний (рис

2)

Опоры, обеспечивающие перемещение трубопровода в

вертикальном направлении, еще недостаточно полно изучены и разработаны. Таким

образом, актуальной задачей является разработка опор линейной части

трубопровода, позволяющих трубопроводу перемещаться в пространстве

К подобным опорам предъявляются следующие

требования:

длину ригеля свободноподвижной опоры

необходимо определять с учетом поперечных перемещений нефтепровода при

сейсмическом воздействии,

конструкция направляющих опор должна

ограничивать по перечные перемещения нефтепровода и препятствовать сбросу его с

опор при сейсмическом воздействии,

конструкция надземного участка

нефтепровода при пересечении зон активных тектонических разломов должна

обеспечивав сохранность положения нефтепровода на опорах при смещении в

тектоническом разломе

Расчетами может быть обоснована установка в

каждом пролете демпферов, которые не препятствовали бы перемещениям

нефтепровода при изменении температуры трубы и давления транспортируемого

продукта. При проектировании сооружений в сейсмических районах следует применять

материалы, конструкции и конструктивные схемы, обеспечивающие наименьшие

сейсмические нагрузки, и принимать, как правило, симметричные конструктивные

схемы, равномерное распределение жесткостей конструкций и их масс[2]

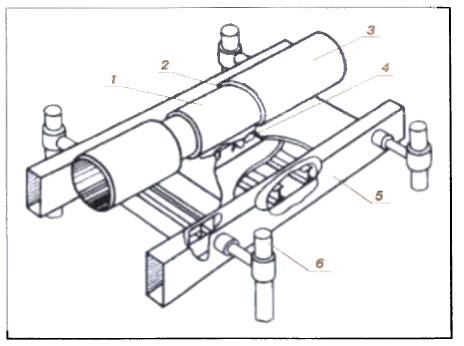

Конструкция сейсмоопоры, соответствующая

вышеописанным требованиям, приведена на рис3. Трубопровод находится в U

- образном седле 2, вдоль и поперек которого возможно скольжение трубы при

горизонтальном смещении основания опор, а также при возможном перемещении и

деформации трубопровода при изменении температуры трубы и давления

транспортируемого продукта, седло 2 опирается на упругую пластину 6, которая

присоединена к опорам 4, закрепленным в грунте Между опорами 4 и седлом 2

находятся в сжатом состоянии кольцевые пружины 3

Рисунок 3 - Конструкция сеисмоопоры с кольцевыми

пружинами

. Способы повышения виброизолирующих свойств

корпусов машин

В практике машиностроения давно используются

демпфирующие вкладыши для снижения вибрации роторов. Внося в систему трение,

демпфирующие вкладыши не обеспечивали заметной виброизоляции ротора от корпуса

из-за большой собственной жесткости. Значительное снижение жесткости

встраиваемых в подшипники элементов является одним из путей уменьшения

действующих на корпус со стороны ротора усилий в области низких и средних

частот. Величина виброизоляции ротора на упругих элементах определяется

соотношением их жесткости и сопротивления системы корпус - опорные связи[5].

Изменением жесткости податливых элементов в подшипниках удается влиять на

критические числа оборотов ротора. С помощью податливых элементов может быть

осуществлён перевод ротора в закритический режим. Если с помощью упругих опор

ротор переведен с докритического режима (30 - 40% запаса по критическому

режиму) в закритический (примерно с 30% запаса), то виброизолирующий эффект

системы машина - амортизация - фундамент увеличивается на первой гармонике

частоты вращения примерно на 6-8дБ.

Значительное снижение виброактивности механизмов

обеспечивается подшипниковыми щитами специальной конструкции: многослойными,

типа диафрагм с чередующимися податливыми и массивными элементами различной

геометрии в зависимости от типа и особенности машины. Такие щиты позволяют

получить виброизолирующий эффект на частотах выше 200-300 Гц, в то время как

упругие опоры ротора снижают передаваемое усилие на первых гармониках частоты

вращения[7].

Другим способом снижения вибрации, возбуждаемой

силами в цилиндрической части корпуса, является изготовление цилиндрической

оболочки с поперечными массивными и жесткими кольцами-шпангоутамн. При

отношении толщины колец к толщине корпуса 3 - 5 перепад вибрации на них

составляет примерно 10 дБ в области частот выше 300-500 Гц. Кольца следует

располагать между участками крепления к корпусу полюсов (или лопаточного

аппарата) и лап машины.

Для области частот выше 200 Гц особенно

эффективным является конструирование механизмов с промежуточными упругими

элементами в районе опорных поверхностей. Для обеспечения большей виброизоляции

на этих элементах, между ними и амортизирующими (фундаментными) конструкциями

следует располагать массивную плиту или раму. Виброизолирующий эффект упругих

элементов проявляется, начиная с частот, когда их механическое сопротивление

становится меньше сопротивления опорной рамы или плиты. При проектировании

упругих элементов в районе опор не возникает трудностей, так как эти элементы

не влияют на рабочие процессы машины и должны удовлетворять только условиям

ударостойкости.

Важной особенностью виброизолирующих элементов в

районе опор является то, что они изолируют колебания от всех сил, действующих

на корпус, независимо от места и направления приложения сил.гатированная

компоновка механизмов также способствует снижению потока колебательной энергии

в опорные и неопорпые связи.

Одним из средств борьбы с вибрациями является

также увеличение вибродемпфирующих свойств конструкций корпусов машин за счет -

изготовления корпусов и рам из материалов с

повышенным коэффициентом потерь;

нанесения на конструкции корпусов и рам

вибродемпфирующих покрытий;

изготовления корпусов в виде двустенных

конструкций с вязким заполнением.

Следует иметь в виду, что эффект от применения

средств вибродемпфирования может быть получен только в области резонансных

колебаний конструкций.

. Снижение гидродинамической вибрации насосов

Проточную часть насосов магистральных

нефтепроводов помимо каналов в корпусе насосов составляют каналы в шнековом и в

центробежном рабочем колесе насоса. Подробное изучение характера течения

жидкости в отмеченных каналах дает возможность получить математическую модель

силового взаимодействия потока жидкости в насосе с элементами проточной части

агрегата.

Математический анализ полученной модели дает

возможность найти способы снижения гидродинамической вибрации в

шнекоцентробежных насосах. Согласно анализу, этот вид вибрации может быть

устранен или значительно уменьшен следующими способами:

снижением частоты оборотов ротора насоса;

уменьшением диаметра предвключенного колеса

шнека;

уменьшением угла установки лопастей шнека;

уменьшением шага шнека;

увеличением количества лопастей шнека;

установкой направляющего аппарата на входе в

шнек, закручивающего поток по направлению вращения ротора насоса.

Наибольший эффект по снижению вибрации дает (в

порядке убывания) изменение диаметра шнека, частоты оборотов ротора насоса,

угла установки лопастей шнека и шага шнека. Худшие результаты наблюдаются при

закрутке потока на входе в шнек и при увеличении количества лопастей шнека..

Отличительной особенностью насосных агрегатов

является сбалансированность происходящих в них гидродинамических процессов.

При произвольном изменении параметров рабочих

органов перекачивающих агрегатов данная сбалансированность нарушается, что

может привести к снижению КПД и кавитационных свойств гидравлических машин.

Анализ показывает, что уменьшение диаметра шнека и угла установки лопастей

шнека, а также увеличение количества лопастей предвключенного колеса приводит к

повышению КПД насосов, всасывающая способность агрегатов при этом, напротив,

падает. При уменьшении частоты вращения ротора насосного агрегата кавитационные

характеристики рассматриваемых насосов улучшаются, коэффициент полезного

действия претерпевает несущественные изменения.

.1 Пути снижения виброактивности насосов

Виброактивность насоса, как и любой другой машины,

определяется тремя основными факторами: конструкцией, технологией изготовления

и условиями эксплуатации. В соответствии с этим различают конструктивные,

технологические и эксплуатационные способы снижения виброактивности насосов[10]

Первый путь состоит в объективном согласовании

энергетических, виброакустических и весогабаритных параметров. Это приводит к

необходимости уменьшения скоростей вращения роторов и скоростей движения

потока, так как уровни вибрации насосов, вызываемые механическими источниками,

пропорциональны квадрату окружной скорости вращения ротора, а

гидродинамическими - четвертой и выше степеням скорости. Снижение же скоростей

приводит к уменьшению напора ступеней и, следовательно, к увеличению их числа.

Другим эффективным средством снижения

виброактивности является увеличение жесткостей корпусных конструкций, что

достигается увеличением толщин стенок корпуса и других элементов.

Оба эти средства приводят к увеличению

весогабаритных параметров и соответствующему удорожанию конструкции, поэтому

они не всегда реализуются в должной мере. Следует, однако подчеркнуть, что

установление оптимального соотношения между энергетическими, весогабаритными и

виброакустическими параметрами является первоочередным условием на пути

снижения виброактивности насосов в стадии их проектирования.

Особенно важное влияние па виброактивность

оказывает величина подпора на всасывании, с уменьшением которой ухудшаются

кавитационные качества насосов. Это обстоятельство должно учитываться как при

выборе расчетных параметров насосов, так и при установлении требований по

ограничению их уровней вибрации[6].

Второй путь заключается в наиболее полной

реализации средств уменьшения интенсивности возмущающих сил. В целях улучшения

кавитационных качеств рабочих колес центробежных насосов и в первую очередь

рабочего колеса первой ступени многоступенчатых насосов следует уменьшать

диффузорность входного кольцевого канала, применять лопасти двоякой кривизны с

увеличенными радиусами поворота каналов, а также устанавливать направляющие кольца

на уплотнения для уменьшения вихреобразований в потоке, поступающем из

уплотнения в рабочее колесо.

Для снижения возмущающих сил гидродинамического

происхождения у насосов в первую очередь необходимо расчет н проектирование

проточной части осуществлять при минимальных запасах энергетических параметров,

так как у насосов, в силу высокой чувствительности их виброакустических

характеристик, к углу атаки недопустим обычно применяемый метод доводки путем

подрезки лопастей рабочего колеса. При этом проточная часть должна

проектироваться на повышенный коэффициент быстроходности с использованием

кавитационно-стойких профилей облопачивания.

Для уменьшения вихреобразований следует

обеспечивать плавные переходы и закругления возможно больших радиусов по всей

длине проточной части, включая приемный и напорный патрубки[4].

Третий способ снижения виброактивности насосов

состоит в использованиис редств виброизоляцин и вибропоглощения. К чнслу первых

относится применение внутренней амортизации и виброзадерживающих масс, ко

вторым - применение вибропоглощающих материалов и покрытий, а также различного

рода гасителей.

Назначение внутренней амортизации заключается в

локализации возмущений внутри проточной части и устранение их передачи на

корпус насоса. Сложность этой задачи состоит в большой площади контакта

жидкости и стенок проточного тракта, через которую передаются возмущения. Ее

решение в отдельных случаях можно осуществить, применяя многослойные

конструкции корпусов насосов и трубопроводов, включающие виброизоляционные

материалы.

Заключение

В настоящее время темпы износа основных фондов

нефтеперекачивающих (НПС) и компрессорных (КС) станций опережают темпы их

реновации, а средний возраст насосных (НА) и газоперекачивающих агрегатов (ГПА)

неуклонно увеличивается.

Установлено, что до 70% отказов основного

оборудования НПС обусловлено износом деталей, деформациями, накопленными

усталостными повреждениями. В то же время можно отметить, исходя из длительного

опыта эксплуатации насосных агрегатов, что более чем в 90% случаев выходу

машины из строя предшествует резкое повышение уровня вибраций. При длительном

периоде срока службы насосного оборудования частотные составляющие вибрации

увеличиваются со временем линейно и достаточно медленно, затем начинается

сильный рост вибрации, заканчивающийся выходом машины из строя.

Основными источниками динамических воздействий

на объектах транспорта и хранения нефти и газа являются динамические

воздействия при неоптимальном режиме перекачки, вибрационные перегрузки при

дисбалансе и дефектах вращающихся частей оборудования, эффект Зоммерфельда,

проблемы виброизоляции низкочастотного оборудования, гидродинамические

источники вибраций насосных агрегатов, сейсмические нагрузки на

нефтегазопроводы.

Список источников

1.

Валеев А.Р. Уменьшение динамических воздействий на объекты магистральных

нефтегазопроводов: дис. канд. техн. наук. - Уфа: УГНТУ, 2013. - 180 с.

.

Валеев А.Р. Конструкция сейсмоопоры с компенсационными кольцевыми пружинами /

А.Р. Валеев // Нефтяное хозяйство 2010. - №6 - С. 116-118.

.

Григорьев Н.В. Вибрация энергетических машин. - Л.: Машиностроение, 1974. - 464

с.

.

Засецкий, В.Г. Виброзащита и повышение эксплуатационной надежности

реконструируемых КС / В.Г. Засецкий, В.И. Ефанов // Газовая промышленность,

1997. -№10.- С. 58-60.

.

Зотов, А.Н. Динамика виброзащитных систем нефтепромыслового оборудования с

использованием эффекта квазинулевой жесткости: Дис. -докт. техн. наук. Уфа,

2009.

.

Короновский, Н.В. Землетрясения: причины, последствия, прогноз / Н.В.

Короновский, В.А. Абрамов. // Соровский образовательный журнал, 1998.-№12.- С.

71-78.

.

Проектирование и эксплуатация насосных и компрессорных станций: Учебник для

вузов / A.M. Шаммазов, В.Н. Александров, А.И. Гольянов и д.р. М.: ООО

«Недра-Бизнесцентр», 2003. - 404 с.

.

Швец, Н.С. Конструктивные способы снижения вибраций фундаментов машин с

динамическими нагрузками / Н. С. Швец, В. JI. Седин, Ю. А. Киричек. -М.:

Стройиздат, 1987.- 152 с.

.

Сафина, Г.Ф. Определение параметров закреплений трубопровода с жидкостью по

собственным частотам его колебаний: Автореф. дис. на соиск. ученой степ. канд.

техн. наук. Уфа, 2006.

.

Петров, Ю.И. Источники шума и вибраций СЭУ /Ю.И.Петров Д.: ЛКИ., 1987. -202 с.