|

Показатель

|

Ед.изм.

|

Наименование типов

кварцитов

|

|

|

Неокисленные

|

Полуокисленные

|

Окисленные

|

|

Объемный вес

|

г/см3

|

3,44

|

3,37

|

3,22

|

|

Пористость

|

%

|

3,97

|

4,23

|

|

|

Влажность

|

%

|

3

|

3

|

3

|

|

Удельная работа разрушения

|

г/см3

|

12,3

|

9,1

|

|

|

Крепость по шкале

Протодъяконова

|

|

12÷16

до 18

|

6÷12

до 16

|

5÷12

|

Технические требования к исходному сырью определены СТП

00186826-01-45-2009, СТП 00186826-09-44-2009.

4. Усреднение руды

Усреднение руды предусмотрено на всем пути следования исходной руды от

добычи до переработки ее на обогатительной фабрике.

Оперативное планирование добычных работ в режиме усреднения осуществляется

на основе составления недельно-суточных графиков. Расчет недельно-суточных

графиков производится по исходным данным, представленным ведущими службами -

геологической, маркшейдерской, ОТКиЛА, обогатительной фабрикой в соответствии с

ТИ 00186826-01-80-2012.

На основе данных расчетов производится оперативное управление добычными

работами, для чего составляется сменно-суточный график, в котором учитывается

фактическое выполнение заданий по объему добычи с определением качества руды с

начала недели (с нарастающим итогом).

Важным условием процесса усреднения является постоянный контроль и учет

качества сырья по результатам опробования в карьере. Эти результаты

используются для годового, квартального, месячного и недельного планирования.

На фабричной промышленной площадке усреднение производится во всех

бункерах (среднего и мелкого дробления, дробленой руды) за счет послойной

загрузки их при помощи реверсивных конвейеров и выгрузки через питатели,

одновременно работающих в нескольких точках по длине бункера.

Замкнутый цикл в схеме дробления дает также возможность работы всего

цикла дробления в режиме усреднения.

5.

Технологическая схема переработки руды

.1 Дробление неокисленных железистых кварцитов

Корпус крупного дробления (ККД).

Руда с карьерной площадки крупностью 1200-0 мм доставляется в думпкарах с

электровозной тягой в два бункера корпуса крупного дробления. Затем руда

поступает в дробилки ККД 1500/180, дробится до крупности 350 мм и поступает в

промежуточные бункеры дробилок №№1,2. Емкость каждого бункера 200 м3.

Из бункеров материал двумя пластинчатыми питателями 2-24-90 подается на

ленточные конвейера КЛ-1 и КЛ-2.

Схема цепи аппаратов корпуса крупного дробления приведена в приложении А.

Корпус среднего и мелкого дробления (КСМД).

Руда после крупного дробления крупностью 0-350 мм доставляется ленточными

конвейерами КЛ-1, КЛ-2 в корпус приема руды КСМД на отм -13,5 м и

транспортируется конвейерами 1ПС-1, 1ПС-2 в корпус среднего и мелкого

дробления. При помощи конвейеров СМ-3, СМ-4 руда распределяется по бункерам

дробилок среднего дробления. Емкость бункера 4000 тонн. Разгрузка бункеров

производится ленточными питателями на конвейеры СМ-7, СМ-8, СМ-9 и

пластинчатыми питателями 2-15-30 на конвейеры СМ-10 и СМ-10А. С конвейеров руда

поступает в дробилки СН 880, КСД3000Т. Дробленый продукт крупностью 80-0 мм

поступает на грохоты LF

3060D, ГИСТ-72, установленные

непосредственно под дробилками, где происходит разделение продукта на два

класса - +15 мм и -15+0 мм.

На первой очереди корпуса дробления, включающей 4 дробилки среднего

дробления и 8 дробилок мелкого дробления, подрешетный продукт грохотов,

крупностью -15+0 мм разгружается на ленточный конвейер СМ-20, а затем - на

конвейеры 2ПС-1, 2ПС-2 и ОБ-1, ОБ-2, подающие дробленую руду в параболические бункеры

корпуса обогащения; надрешетный продукт грохотов системой конвейеров СМ-19,

3ПС-1, 3ПС-2, 2ПУ-1, 2ПУ-2, СМ-1, СМ-2 подается на передвижные реверсивные

конвейеры СМ-5, СМ-6, установленные над бункерами дробилок мелкого дробления.

Емкость бункера 8000 тонн. Руда из бункера через реечные затворы поступает на

ленточные конвейеры СМ-11 - СМ-18 и в конусные дробилки СН880 и КМД3000Т2

Дробилки мелкого дробления работают в замкнутом цикле с грохотами LF 3060D, ГИСТ-72, где происходит разделение дробленого продукта на

два класса -+15 мм и -15+0 мм. Подрешетный (-15+0 мм) продукт грохота поступает

на ленточный конвейер СМ-20 и, соединяясь с подрешетным продуктом грохотов

среднего дробления, поступает в корпус обогащения. Надрешетный продукт грохота

системой конвейеров СМ-19, 3ПС-1, 3ПС-2, 2ПУ-1, 2ПУ-2, СМ-1, СМ-2 возвращается

в бункер мелкого дробления, образуя замкнутый цикл.

Вторая очередь дробления - линии дробления №№ 4А, 5А, 6А работает по

схеме, аналогичной первой очереди. Надрешетный продукт грохотов разгружается на

конвейеры СМ-19А, СМ-19Б и объединяется с надрешетным продуктом остальных

линий дробления на конвейере СМ-19. Подрешетный продукт грохотов конвейерами

СМ-20А, СМ-20Б подается на конвейер СМ-20.

Крупность дробленой руды -15-0 мм.

Схема цепи аппаратов среднего и мелкого дробления приведена в приложении

Б, технические характеристики дробилок, грохотов и др. оборудования участка - в

приложении Ж

5.2 Обогащение

Основные варианты технологической схемы обогащения - схема 2:1:1 -

технологические секции № 1, 2, 3: работают две мельницы 1-й стадии измельчения

(головные), и по одной мельнице во 2-й и 3-й стадиях измельчения и схема 1:1 -

технологическая секция № 4 - схема 2:2:1 две мельницы первой стадии

измельчения, две мельницы - во второй стадии и одна - в третьей.

Из-за ППР мельниц возникает необходимость на секциях № 1-3 использовать

вариант двухстадиального измельчения с половинной нагрузкой в 1-й стадии, схема

1:1, на секции № 4 - вариант трехстадиального измельчения, схема 1:1:1 с

увеличенной на 20% нагрузкой в 1-й стадии или вариант двухстадиального

обогащения 2:2 (при ремонте мельницы №45) со сниженными на 25% нагрузками на

мельницы 1-й стадии.

Схема 2:1:1. Технологические секции № 1, 2, 3.

Дробленая руда крупностью 15-0 мм из бункера системой конвейеров ОБ 3¸5, ОБ-15, ОБ-16, ОБ-17, ОБ-18 на 1-й

технологической секции, ОБ 6¸8, ОБ-19, ОБ-20 на 2-й технологической секции и ОБ-9¸11, ОБ-21, ОБ-22 на 3-ей

технологической секции подается в две мельницы типа МШЦУ 55´65 1-й стадии измельчения, работающие

в замкнутом цикле с двухспиральным классификатором 2КСН 3,0´17,2.

На разгрузочных горловинах мельниц 1-й стадии установлены бутары с

отверстиями диаметром 40 мм.

Слив спиральных классификаторов поступает на магнитные сепараторы

ПБМ-П-120/300 с противоточной ванной 1-й стадии обогащения. В результате

обогащения получается промпродукт (концентрат 1-й стадии ММС) и отвальные

хвосты, которые собираются в общий хвостовой лоток и транспортируются в

хвостохранилище.

Концентрат 1-й стадии обогащения самотеком поступает в зумпф № 2, откуда

насосами ГРТ 1250/71 подается на классификацию в гидроциклоны ГЦ 650.

Пески гидроциклонов поступают в мельницы 2-й стадии измельчения МШЦ 55´65, а слив гидроциклонов - на 1-ю

стадию обесшламливания в дешламатор МД-12.

Измельченный продукт 2-й стадии измельчения поступает самотеком на 3-ю

стадию обогащения в сепараторы ПБМ-ПП-120/300 с полупротивоточной ванной.

Концентрат 3-й стадии обогащения объединяется с концентратом 1-й стадии

ММС в зумпфе №2 и возвращается в цикл 2 стадии измельчения, хвосты - самотеком

направляются в сборный хвостовой лоток.

Сгущенный продукт 1-й стадии обесшламливания (пески) насосами ГРК 1600/50

подается на 4-ю стадию обогащения в двухбарабанные сепараторы ПБМ-ПП-120/300 и

ПБМ-ПП-150/200, а слив 1-й стадии обесшламливания самотеком поступает в

хвостовой лоток.

Концентрат 4-й стадии ММС направляется в зумпф №3 , откуда насосами ГРТ

1250/71 подается на 3-ю стадию классификации в гидроциклоны ГЦ 650, а хвосты

4-й стадии ММС самотеком поступают в хвостовой лоток.

Пески гидроциклонов 3-й стадии классификации самотеком поступают в

мельницу МШЦ 55´65 на 3-ю стадию измельчения, а слив гидроциклонов - на 2-ю стадию

обесшламливания в дешламаторы МД-12. Слив мельницы 3-й стадии измельчения

обогащается на 2-й стадии мокрой магнитной сепарации в сепараторах

ПБМ-ПП-150/200, хвосты которых направляются в хвостовой лоток, а промпродукт

направляется в зумпф №3, откуда насосами ГРТ 1250/71 вместе с концентратом 4-й

стадии ММС и добавочной водой подается на гидроциклоны 3-й стадии

классификации.

Сгущенный продукт 2-й стадии обесшламливания поступает в зумпф №6, откуда

насосами ГРК 1600/50 подается на 5-ю стадию обогащения на двухбарабанные

магнитные сепараторы ПБМ-ПП-120/300 с полупротивоточной ванной, а слив -

самотеком в хвостовой лоток.

Концентрат 5-й стадии обогащения поступает в зумпф №7, оттуда насосами

ГРТ 1600/50 направляется в отделение обезвоживания или в зумпф № 2 секции №4,

хвосты мокрой магнитной сепарации поступают самотеком в хвостовой лоток.

Схема цепи аппаратов секций 1, 2, 3 приведена в приложении В.

Схема 1:1. Технологические секции № 1, 2, 3.

Работает одна мельница 1-й стадии и одна мельница второй или третьей

стадии. Схема движения потоков пульпы аналогична схеме 2:1:1 за исключением

узла классификации в гидроциклонах перед 2-й или 3-й стадиями измельчения.

Посредством гидроциклонов продукт транспортируется в следующую операцию,

песковая насадка гидроциклонов перекрывается пробкой, отключается мельница 2-й

стадии измельчения и 3-я стадия ММС или мельница 3-й стадии измельчения и 2-я

стадия обесшламливания.

Схема 2:2:1. Технологическая секция № 4.

Дробленая руда крупностью 15-0 мм из бункера системой конвейеров ОБ-12,

ОБ-13, ОБ-23, ОБ-14, ОБ-24 подается грохоты ГИСТ-72АК, работающие с промывкой.

Надрешетный продукт грохотов (+2 мм) поступает на сухую сепарацию в сепараторы

2ПБС 90/250, немагнитный продукт которого является хвостами и системой

конвейеров СЩ транспортируется на склад щебня, магнитный продукт конвейерами

ОБ-25 и ОБ-26 транспортируется в мельницы типа МШЦУ 55´65А 1-й стадии измельчения.

Подрешетный продукт грохотов (-2+0мм) поступают в зумпфы, откуда насосами ГрАТ

170/40 подается в сепараторы с прямоточной ванной ПБМ 120/300, немагнитный

продукт которых самотеком поступает в хвостовой лоток, а магнитный - в мельницы

первой стадии, объединяясь с магнитным продуктом сепаратора 2ПБС 90/250.

Мельницы МШЦУ 55´65А 1-й стадии измельчения, работают в замкнутом цикле с двухспиральными

классификаторами 2КСН 3,0´17,2. Слив классификаторов поступает на 1-ю стадию ММС в магнитные

сепараторы ПБМ-П-150/200 с противоточной ванной. Магнитные продукты 1-й стадии

обогащения самотеком поступает в зумпфы № 1, и №4, откуда насосами подаются на

вторую стадию классификации в гидроциклоны ГЦ 650 (с углом конусности 12о),

а хвосты самотеком направляются в сборный хвостовой лоток.

Пески гидроциклонов поступают в мельницы 2-й стадии измельчения МШЦ 55´65. Измельченный продукт 2-й стадии

измельчения поступает самотеком на 2-ю стадию обогащения в сепараторы

ПБМ-П-150/200 с противоточной ванной. Концентрат 2-й стадии обогащения

самотеком поступает в зумпфы №2 и № 15, затем насосами подается на 3-ю стадию

классификации в ГЦ-650, объединенные в батареи из 5-и гидроциклонов. Пески

гидроциклонов возвращаются в цикл 2-й стадии измельчения. Слив гидроциклонов

2-й и 3-й стадии классификации в ГЦ-650 самотеком направляется в дешламаторы

МД-12 для обесшламливания и сгущения.

Сгущенный продукт обесшламливания (пески) поступает в зумпфы № 5 и № 6,

откуда насосами ГРК 900/67 подается на 3-ю стадию обогащения в двухбарабанные

сепараторы ПБМ-ПП-150/200 с полупротивоточной ванной, слив самотеком

направляется в сборный хвостовой лоток.

Концентрат 3-й стадии обогащения поступает в зумпф №7 и насосами

направляется на грохоты тонкого грохочения STEK SIZER. Подрешетный продукт грохотов поступает в зумпф № 12,

откуда насосами подается на 4-ю стадию ММС в сепараторы ПБМ-П-150/200,

магнитный продукт которых является одним из конечных продуктов схемы и

поступает в зумпф № 5. Немагнитный продукт самотеком направляется в зумпф 9,

где объединяется со сливом мельницы третьей стадии измельчения. Надрешетный

продукт грохотов поступает в зумпф № 11, откуда насосами подается сепараторы

ПБМ-П-150/200 (5-я стадия), исполняющие роль уплотняющих агрегатов, магнитный

продукт которых самотеком направляется в мельницу третьей стадии измельчения.

Измельченный продукт третьей стадии измельчения поступает в зумпф № 9, откуда

насосами подается в гидроциклоны ГЦ-650 (по 4 шт. в блоке), работающие в

замкнутом цикле с мельницей 3-й стадии. Слив гидроциклонов поступает на 2-ю

стадию обесшламливания в дешламатор МД-12, сгущенный продукт которого поступает

в зумпф № 8 и насосами транспортируется на 6-ю стадию ММС в сепараторы

ПБМ-ПП-150/200. Магнитный продукт 6-й стадии ММС самотеком поступает в зумпф №

10, где объединяется с магнитным продуктом 4-й стадии ММС. Объединенный продукт

является конечным концентратом т.с. №4, который насосами подается на

уплотняющую сепарацию. Хвосты 2-й стадии обесшламливания и 5-й стадии ММС

самотеком поступают в хвостовой лоток.

Схема цепи аппаратов секции № 4 приведена в Приложении Г.

Схема 1:1:1. Технологическая секция № 4.

Работают одна мельница 1-й стадии, одна мельница второй стадии и мельница

третьей стадии. Схема движения потоков пульпы аналогична схеме 2:2:1.

Схема 2:2. Технологическая секция № 4. Работают 2 мельницы 1-й стадии, 2

мельницы второй стадии. Схема движения потоков пульпы аналогична схеме 2:2:1 до

3-й стадии ММС. Магнитный продукт 3-й стадии ММС обеих полусекций является

конечным продуктом и из зумпфа № 7 направляется на уплотняющую сепарацию.

Распределение хвостов по лоткам 1¸4 секций осуществляется по следующей схеме хвосты 1, 2 секции

поступают в лоток № 1, хвосты 3, 4 секции - в лоток №2.

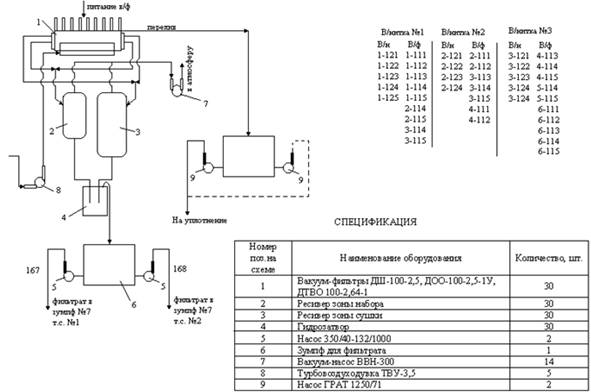

Обезвоживание концентрата.

Конечный концентрат из зумпфов № 7 технологических секций № 1-3 и зумпфа

№ 10 технологической секции № 4 насосами подается на уплотняющие однобарабанные

сепараторы ПБМ-ПП-150/200, хвосты которых направляются в хвостовой лоток 1,2

секции, а концентрат - в перемешиватели для усреднения, откуда насосами

подается на пульподелители и затем на вакуум-фильтры ДШ 100/2,5 и ДТВО 100/2,5.

Обезвоженный концентрат (кек) конвейерами Ф-1 ¸ Ф-6 транспортируется на реверсивные

передвижные конвейеры Ф-7, Ф-8, с помощью которых, кек может подаваться на

конвейеры СК-1¸4 и на

склад концентрата или, минуя склад концентрата, конвейерами ПБ 1¸4, 2ПБ 1÷4

на погрузку концентрата

в вагоны.

Перелив ванн вакуум-фильтров возвращается в перемешиватели МП-15, а

фильтрат в зумпф № 6 на технологические секции № 1 и № 2. Схемы цепи аппаратов

участка обезвоживания приведена в приложениях Д, Ж .

Отгрузка концентрата со склада.

Отгрузка концентрата со склада концентрата в вагоны осуществляется двумя

грейферными кранами грузоподъемностью 20 тонн через самоходные бункеры СБ 2¸4 и системой конвейеров СК-5, ПБ 1¸4.

Технические характеристики оборудования участка обогащения приведены в

приложении Е.

6. Основные требования к технологическим процессам

.1 Дробление и грохочение

При дроблении неокисленных железистых кварцитов в конусных дробилках

должны соблюдаться следующие требования:

крупность исходного питания не должна превышать 0,85 ширины приемной

щели;

дробилки должны обеспечивать получение дробленого продукта со следующим

предельным коэффициентом закрупнения:

) для конусных дробилок крупного дробления - 2,2;

) для конусных дробилок среднего дробления - 2,9;

) для конусных дробилок мелкого дробления - 3,8.

При превышении указанных коэффициентов необходимо производить регулировку

разгрузочной щели или заменить броню дробящих органов.

При проведении операций грохочения недопустимо:

- наличие порванных сит;

увеличение отверстий сеющих поверхностей по мере износа более чем на

30 %.

Производительность и эффективность грохочения должны соответствовать

требованиям СТП 00186826-10-56-2007.

.2 Измельчение и магнитная сепарация

В процессе эксплуатации мельниц необходимо осуществлять контроль:

вещественного состава поступающей руды;

крупности продуктов измельчения и классификации;

загрузки мельниц шарами (норма - 40-45 % от рабочего объема барабана

мельницы).

Питание магнитной сепарации должно соответствовать требованиям СТП

00186826-10-56-2007:

- по количеству, плотности пульпы;

по количеству воды в ванну и на брызгала;

по количеству выпускных насадок необходимого диаметра;

по содержанию магнитной фракции в питании и в выходящих продуктах.

7. Опробование и контроль качества продукции

.1 Дробление и грохочение

Для учета количественных и качественных показателей работы участка

дробления руды и поддержания оптимального режима технологического процесса

дробления предусмотрен повседневный контроль и опробование продуктов дробления

в соответствии с требованиями СТП 00186826-09-57-2009, СТП

00186826-09-56-2007.

Количественный контроль ведется по автоматическим весам, установленным на

ленточных конвейерах в следующих точках конвейерного тракта:

- на конвейерах 1ПС-1;2 , подающих руду в бункеры среднего дробления;

на конвейерах СМ-1;2, подающих руду в бункеры мелкого дробления;

на конвейере СМ-20, подающем дробленую руду в корпус обогащения.

Показания весовых устройств передаются на операторский пункт участка.

Качество исходной руды по массовой доле железа общего/магнетита

осуществляется непрерывно на конвейерах 1ПС-1, 1ПС-2 с помощью автоматической

системы СКРП (МВ-5), показания которой передаются в операторский пункт участка

и корпоративную сеть Общества.

Качественный контроль по определению влажности руды производится путем

отбора проб руды на конвейерах ОБ 3¸12, гранулометрического состава дробленной руды на конвейерах

2ПС-1 и 2ПС-2.

7.2 Измельчение, магнитная сепарация и обезвоживание

Оперативный контроль, отбор и разделка проб дробленой руды, концентрата и

отвальных хвостов производится в соответствии с технологическими инструкциями

для работников ОТКиЛА ТИ 00186826-30-62-2012 и СТП 00186826-10-56-2007.

Систематически контролируются:

- вес исходной руды, перерабатываемой на фабрике обогащения, по

показаниям весов установленных на конвейерах ОБ 17¸26;

- массовая доля железа общего, магнетита и класса + 10 мм в

исходной руде;

массовая доля железа общего, влаги и класса - 0,045 + 0 мм в

концентрате;

- массовая доля железа общего и магнетита в отвальных хвостах мокрого

обогащения;

- массовая доля железа общего и магнетита, класса -5 + 0 мм, в

хвостах сухого обогащения;

массовая доля железа общего, двуокиси кремния и влаги в

отгружаемом концентрате.

8. Электроснабжение

.1 Участок дробления

Электроснабжение потребителей 6 кВ участка ККД осуществляется от РП-21. К

таким потребителям относятся электропривода дробилок ККД 1500/180 № 1 (ячейка

В-21-18), № 2 (ячейка В-21-66), конвейеров КЛ-1 (ячейка В-21-23), КЛ-2 (ячейка

В-21-58). Электроснабжение потребителей 0,4-0,23 кВ корпуса ККД осуществляется

от КТП-166 6/0,4 кВ с двумя трансформаторами 630 кВА. Электроснабжение

потребителей 0,4-0,23 кВ КПР осуществляется от КТП-152 6/0,4 кВ с двумя

трансформаторами 630 кВА.

.1.2 Питание электроэнергией основного оборудования и конвейерного

транспорта корпуса среднего и мелкого дробления производится от подстанции

500/330/110 кВ Старый Оскол

по ВЛ-110 кВ через понизительную станцию ГПП-07. Напряжение силовых цепей

6,0 - 0,38 кВ.

Рабочее и аварийное освещение производственных корпусов производится от

КТП - 156 с двумя трансформаторами , напряжение осветительных приборов принято

220 В, ремонтных - 12 В.

.2 Участок обогащения

Электроснабжение корпуса обогащения осуществляется от ГПП-07 (главной

понизительной подстанции), расположенной вблизи корпуса обогащения. Мощность

4-х трансформаторов, установленных на ГПП-1, составляет 160 мВА. По двум

шинопроводам напряжение 6 кВ подается в корпус на распределительные подстанции

РП-22, РП-23, РП-44, РП-26, от которых питаются электроприводы мельниц,

вакуум-насосов и конвейеров, а также КТП (комплексные трансформаторные

подстанции) мощностью 1600 и 1000 кВА, от которых запитаны ПСУ напряжением 380

В. Все остальные электроприемники 380 и 220 В питаются от ПСУ, расположенных по

пролетам и переделам.

9. Водоснабжение

Система снабжения водой фабрики обогащения включает:

производственный водопровод оборотной воды из хвостохранилища, в том

числе:

) система гидроуплотнения и гидросмывов;

) система обеспечения водой технологического процесса;

внутрифабричный водопровод;

хозяйственно-питьевой водопровод;

противопожарный водопровод.

10. Основные решения автоматизации

.1 Участок дробления

Приняты следующие основные решения автоматизации цикла крупного

дробления:

Дробилки ККД 1500/180:

контроль температуры жидкой смазки в маслобаке (термоманометр

ТКП-160Сг-М2-УХЛ2);

контроль нижнего и верхнего уровня жидкой смазки в маслобаке (датчик

ДРУ-1);

контроль протока жидкой смазки (датчик уровня ДРУ-1);

контроль температуры: ближний подшипник, дальний подшипник, эксцентрик,

жидкая смазка на сливе, жидкая смазка в нагнетании, жидкая смазка в маслобаке -

всего 10 точек (датчик ТСМ-M50).

Порог на отключение дробилки +55оС. (АСУТП ККД).;

контроль аварийного уровня заполнения поддробильной камеры дробленым

материалом (радиоизотопные преобразователи РП-24, АСУТП ККД);

контроль мощности дробилки (миллиамперметр, АСУТП ККД).

Пластинчатые питатели 2-24-90:

контроль за "несложением" палет;

контроль уровня руды в течках перегрузки руды с питателей на конвейеры

КЛ-1, КЛ-2 (радиоизотопные преобразователи РП-24, АСУТП ККД);

контроль наличия "подушки" из дробленого материала на палетах

(радиоизотопные преобразователи РП-24, АСУТП ККД).

Ленточные конвейеры:

контроль продольного порыва ленты (прибор УКС-1У3);

контроль давления жидкой смазки в системе (реле давления РД-1-ОМ5);

контроль уровня заполнения течек конвейеров 1ПС-1, 1ПС-2 (радиоизотопные

приборы ГР-6);

Контроль и дистанционное управление запуском/остановом основного

оборудования цикла крупного дробления осуществляется на мнемощите,

установленном в ОПУ участка дробления.

Основными решениями автоматизации цикла среднего и мелкого дробления и

перегрузочных узлов приняты следующие.

Маслостанции дробилок №3, 4А, 5А:

контроль давления масла до фильтра (ЭКМ);

контроль давления масла в нагнетании (после фильтра) (ЭКМ);

контроль температуры в маслобаке (ТНГ-СК);

нижний и верхний уровень масла в маслобаке (ДРУ).

Дробилки фирмы SANDVIK

( №1, 2, 4 ¸ 12, 6А )

укомплектованы системными решениями автоматизации на основе контроллеров BECKHOFF и SIEMENS.

Дробилки №3, 4А, 5А:

- контроль протока масла (ДРУ, или СПДМ и TORK);

контроль слива воды из гидроблока (УКС);

контроль температуры - ближний подшипник, дальний подшипник, эксцентрик,

масло на сливе, масло в нагнетании, масло в маслобаке - всего 6 точек (датчики

ТСМ-23, приборы ТРМ-138, ТрейсМод АСУТП КСМД). Порог на отключение дробилки +

60 °С.

Место установки приборов - помещение дробильщика, отм. +13м.

Дробилки фирмы SANDVIK

( №1, 2, 4 ¸ 12, 6А )

укомплектованы системными решениями автоматизации на основе контроллеров BECKHOFF и SIEMENS.

Обнаружение

металлических предметов.

На конвейерах СМ 7 ¸ 18, СМ 10А ¸ 12А установлены металлосигнализаторы типа "Фрегат", MИК-Э

(ТрейсМод АСУТП КСМД).

Излучатель и блок приемных рамок установлен на конвейере. Шкаф управления

находится в голове конвейера.

Наличие материала на конвейерах.

Наличие руды на конвейерах СМ 7 ¸ 18, СМ 10А ¸ 12А контролируется электронным сигнализатором (операторский

пункт, ТрейсМод АСУТП КСМД).

Для контроля скорости конвейеров СМ 11 ¸ 18 используется прибор

миллиамперметр (операторский пункт).

Контроль мощности дробилок КСД-3000ТД осуществляется прибором

миллиамперметром (операторский пункт, ТрейсМод АСУТП КСМД).

Стабилизация загрузки дробилок КМД -3000Т2-ДП производится по мощности,

имеется 2 режима работы:

дистанционное регулирование - ключ УП на панели в операторском пункте

установлен в режиме "Дист.", задатчиком устанавливается скорость

конвейера;

автоматическое регулирование - ключ УП на панели в операторском пункте

установлен в режиме "Автомат." и задатчиком мощности ПЗРА

устанавливается требуемая мощность, контроллер Р-130 автоматически увеличивает

(уменьшает) скорость конвейера и тем самым поддерживает установленную мощность.

Дробилки фирмы SANDVIK

( №1, 2, 4 ¸ 12, 6А )

укомплектованы системными решениями автоматизации на основе контроллеров BECKHOFF и SIEMENS.

Уровень в загрузочных воронках, течках, подпрессовках дробилок

контролируется с помощью радиоизотопных приборов ГР-6, ГР-7, РРП-3, БПУ-1КМ,

радиоизотопных преобразователей РП-24 (ТрейсМод АСУТП КСМД).

Контроль веса руды контролируется посредством тензометрических весов

ВКЭ-1, установленных на конвейерах СМ-1, СМ-2, с выдачей информации на

миллиамперметр и в операторскую КСМД (ТрейсМод АСУТП КСМД). Весы ЛТМ-1М в

индикаторном режиме установлены на конвейерах 1ПС-1, и 1ПС-2.

Контроль веса руды на конвейере СМ-20 осуществляется весами ЭКВ-4Д,

информация передается на АРМ оператора КСМД (ТрейсМод АСУТП КСМД).

Контроль массовой доли железа в исходной руде осуществляется системой

СКРП с датчиком МВ-5, установленным на конвейерах 1ПС-1, 1ПС-2, информация

передается в операторский пункт участка КСМД, ОТК и ЛА и в корпоративную сеть.

Для удлинения межремонтных сроков работы оборудования, уменьшения расхода

сменных материалов и сокращения обслуживающего персонала предусмотрена

централизованная автоматическая смазка оборудования и механизированное

маслоснабжение.

На столе оператора участка ККД установлено автоматизированное рабочее

место (АРМ) для отображения на дисплее всех текущих технологических параметров,

графиков и сменных рапортов.

На столе оператора участка КСМД установлено 3 автоматизированных рабочих

места (АРМ) для управления технологическими линиями участка и отображения на

дисплее всех текущих технологических параметров, графиков и сменных рапортов.

.2 Участок обогащения

Технологические секции № 1-2.

Маслостанция двигателя, маслостанция мельницы:

контроль давления масла до фильтра (ЭКМ);

контроль давления масла в нагнетании;

контроль температуры масла в баке ГПГ-СК;

нижний и верхний уровень масла в маслобаке.

Двигатель синхронный мельниц:

контроль протока масла TURСK;

контроль температуры обмотки статора датчиком ТСП-100, приборами ТРМ-138

(ТрейсМод АСУТП ОФ);

контроль температуры подшипников датчиком ТСМ, прибором ТРМ-138 (ТрейсМод

АСУТП ОФ).

Мельница:

контроль протока масла TURСK;

контроль давления масла в гидроподпоре (ЭКМ);

контроль температуры подшипников датчиком ТСМ, ТРМ-138 (ТрейсМод АСУТП

ОФ);

контроль температуры подшипников промвала - ТРМ-138 (ТрейсМод АСУТП ОФ).

Система контроля объёмного заполнения шаровых мельниц - ВАЗМ-1 выполнена

на всех мельницах. Контролируемые параметры - объемное заполнение и выход

скрапа (ТрейсМод АСУТП ОФ).

Для контроля веса руды на конвейерах ОБ 15¸20 установлены автоматические

тензометрические весы ВКЭ-2, с выдачей сигнала на системы регулировании

автоматического модуля сбора аналоговых сигналов ICPCON и электронные

интеграторы "МИКРОСИМ" (ТрейсМод АСУТП ОФ).

Система управления соотношением содержания твердого к содержанию жидкого

(Т:Ж) выполнена на рудных мельницах, в нее входят схема контроля веса руды и

схема контроля подачи воды в мельницу. Она имеет два режима работы:

дистанционное регулирование - ключ УП на панели в операторском пункте

установлен в режиме "Дистан.", в этом случае задатчиком скорости

питателя вручную устанавливается требуемая нагрузка в мельницу по весу, а также

вручную (ключом ПУ "больше" - "меньше") открывается

задвижка подачи воды в мельницу;

автоматическое регулирование - ключ УП на панели в операторском пункте

установлен в режиме "Автомат", в этом случае задатчиком скорости

питателя устанавливается требуемая нагрузка в мельницу по весу, а также

задатчиком ПЗРА устанавливается согласно режимной карте требуемое количество

воды в мельницу.

Схема контроля и управления плотностью слива классификатора производится

радиоизотопным плотномером РП-24: сигнал с датчика подается в аппаратную РИП и

далее - в операторский пункт на АРМ оператора.

Схема имеет два режима работы:

дистанционное регулирование - ключ УП на панели в операторском пункте

установлен в положение "Дистан". В этом случае вручную ключом ПУ

"больше-меньше" открывается клапан сегментный регулирующий подачи

воды на бутару (типа КСР-200), прибор УРСВ 510 "Взлёт" - расходомер

воды, подаваемой на бутару, покажет количество поступающей воды, при этом, на

АРМ оператора будет отображаться изменение плотности в большую или меньшую

сторону;

автоматическое регулирование - ключ УП установлен в положение

"Автомат", в этом случае задатчиком ПЗРА устанавливается

соответствующая плотность и регулирующий комплекс КМ 2201 автоматически,

открывая или закрывая исполнительным механизмом задвижку, поддерживает заданную

плотность.

Схема поддержания уровня пульпы.

В технологических зумпфах №№ 2,3 датчиком уровня является уровнемер

"EchoTRACK", сигнал уровня передается на

прибор ТРМ-1 в операторский пункт и регулирующий комплекс КМ-2201, а далее -

аналогично регулировке плотности.

Схема контроля мощности мельницы - преобразователь микропроцессорного устройства защиты СИРИУС-Т и АРМ

оператора (ТрейсМод АСУТП ОФ).

Контроль плотности слива гидроциклонов осуществляется радиоизотопным

плотномером РП-24 (ТрейсМод АСУТП ОФ).

Схема контроля разгрузки дешламатора предусматривает датчик, являющийся

радиоизотопным плотномером РП-24: в зависимости от плотности слива дешламатора

исполнительный механизм закрывает или открывает разгрузочную задвижку

дешламатора. Переход от автоматического к дистанционному режиму и установка

задания аналогичны схеме регулировки плотности слива классификатора (ТрейсМод

АСУТП ОФ).

Контроль давления воды на вводах трубопровода диаметром 1400 мм и по

полусекциям осуществляется датчиком давления типа SITRANS P и прибором ТРМ-1, действует звуковая сигнализация при

понижении давления ниже 2,5 кг/см2 (ТрейсМод АСУТП ОФ).

Контроль расхода воды по полусекциям на трубопроводах диаметром 800 мм

производится диафрагмами ультразвуковыми расходомерами "Взлет"

УРСВ-510 (ТрейсМод АСУТП ОФ).

Автоматический контроль массовой доли железа магнетита в отвальных

хвостах осуществляется непрерывно с помощью приборов АПМ, установленных на

хвостовом лотке 1-2 технологических секций (ТрейсМод АСУТП ОФ).

Автоматический контроль массовой доли железа в концентратах

(промпродуктах) пятых стадий ММС технологических секций № 1, 2 осуществляется

непрерывно системами контроля качества концентрата СКК-7, установленных на

концентратных лотках указанных операций обогащения (ТрейсМод АСУТП ОФ).

Контроль температуры и расхода воды на отопление осуществляется в

тепловых узлах приборами комплектом приборов "Взлёт" УРСВ-510 и

теплосчётчик ТРСВ-023, ТРСВ-027.

На столах операторов 1-2 секций ОФ установлены автоматизированные рабочие

места (АРМ) для отображения на дисплее всех текущих технологических параметров,

графиков и сменных рапортов.

Технологические секции № 3,4.

Функциональная схема контроля технологических параметров.

На столе оператора 3-4 секции установлены 5 АРМ со специализированным ПО

(SCADA-система WinCC PCS7) для контроля и управления технологическим

процессом.

Система контроля объёмного заполнения шаровых мельниц - ВАЗМ-1 выполнена

на всех мельницах. Контролируемые параметры - объемное заполнение и выход

скрапа.

Для контроля веса руды на конвейерах ОБ 21÷26 установлены автоматические

тензометрические весы Miltronics фирмы Siemens с выдачей сигнала на системы

регулировании автоматического модуля сбора аналоговых сигналов ICPCON и

электронные интеграторы "МИКРОСИМ".

Система контроля и регулирования соотношения содержания твердого к

содержанию жидкого (Т:Ж) выполнена на рудных мельницах, в нее входят схема

контроля веса руды и схема контроля подачи воды в мельницу.

Схема регулирования (контроль) плотности слива классификатора

производится радиоизотопным плотномером РП-24: сигнал с датчика подается в

аппаратную РИП и далее - в операторский пункт на АРМ оператора.

Схема поддержания уровня пульпы.

В технологических зумпфах №№ 2,3 секции № 3 и № 1, 2, 4, 5, 6, 7, 8,

9,11, 13, 14 секции № 4 датчиком уровня является уровнемер "EchoTRACK", сигнал уровня передается на

прибор ТРМ-1 в операторский пункт и регулирующий комплекс КМ-2201.

Схема контроля мощности мельницы - преобразователь микропроцессорного устройства защиты СИРИУС-Т и АРМ

оператора.

Контроль плотности слива гидроциклонов осуществляется радиоизотопным

плотномером РП-24.

Схема контроля разгрузки дешламатора предусматривает датчик, являющийся

радиоизотопным плотномером РП-24.

Контроль давления воды на вводах трубопровода диаметром 1400 мм и по

полусекциям осуществляется датчиком давления типа SITRANS P и прибором ТРМ-1, действует звуковая сигнализация при

понижении давления ниже 2,5 кг/см2.

Контроль расхода воды по полусекциям на трубопроводах диаметром 800 мм

производится диафрагмами ультразвуковыми расходомерами "Взлет"

УРСВ-510.

Автоматический контроль массовой доли железа магнетита в отвальных

хвостах осуществляется непрерывно с помощью приборов АПМ, установленных на

хвостовом лотке 3-4 технологических секций.

Автоматический контроль массовой доли железа в концентратах

(промпродуктах) пятой стадии ММС технологической секции № 3 и 4, 6 стадий ММС

секции № 4 осуществляется непрерывно системами контроля качества концентрата

СКК-7, установленных на концентратных лотках указанных операций обогащения.

Контроль температуры и расхода воды на отопление осуществляется в

тепловых узлах приборами комплектом приборов "Взлёт" УРСВ-510 и

теплосчётчик ТРСВ-023, ТРСВ-027

Контроль технических параметров работы оборудования.

В процессе работы контролируется:

на мельницах № 41, 42, 43, 44, 45 - контроль температуры подшипников

электродвигателя мельницы, контроль температуры обмоток статора двигателя,

контроль протока масла в системе маслостанций, контроль давления масла в системе

маслостанций, контроль давления обдува двигателя мельницы, контроль давления

масла на гидроподпорах;

на 1-й и 2-й стадиях обесшламливания - ток привода вращения и подъема

граблей;

Сбор сигналов с датчиков на 3-4 секции ОФ выполняется распределенной периферией

на базе контроллеров Simatic ET200S, затем оцифрованные сигналы

собираются по интерфейсу Profibus в аппаратной АСУТП на два PLC Simatic

S7 400 (шкаф 4 МR1), которые их обрабатывают,

управляют технологическими агрегатами 3-4 секции ОФ и передают данные на два

сервера (расположенные рядом), где они собираются в архивы, а также передаются

на два АРМ оператора 3-4 секции, АРМ руководителей и специалистов ОФ и других

подразделений Общества.

Все высоковольтное оборудование (кабели, двигатели мельниц и насосов)

защищено на ячейках распределительной подстанции РП-45 микропроцессорными

устройствами релейной защиты "Сириус".

11. Перспектива производства железорудного окатыша. Фабрика окомкования

С 2015 года в ОАО "Стойленский ГОК" планируется ввод в эксплуатацию

фабрики окомкования. Фабрика окомкования предназначена для производства

доменных окатышей. Технологический процесс производства доменных окатышей

состоит из следующих этапов:

1. Получение концентрата из пульпы приготовленной на

обогатительной фабрике;

2. Приготовление бентопорошка из комового бентонита поставщиков;

. Приготовление шихты (компонентами которой являются концентрат и

бентопорошок в заданной пропорции);

. Производство сырых окатышей;

. Обжиг сырых окатышей на обжиговой машине конвейерного типа;

. Складирование или отгрузка потребителям.

Целью технологического процесса фабрики окомкования является переработка

железорудного концентрата, поставляемого в виде пульпы с содержанием твердого

> 50 % (от веса) в окатыши, пригодные для дальнейшего использования в

доменном производстве.

Железорудная пульпа из обогатительной фабрики подается по трубопроводу в

емкость приемки, расположенную перед сгустителем. Оттуда пульпа подается в

питатель, расположенный в центре сгустителя. В сгустителе содержание твердой

фазы пульпы повышается до 67 %, что позволяет делать ее пригодной для следующей

стадии обезвоживания.

Сгущенная пульпа с помощью насосов перекачивается в две емкости с

механизмами перемешивания. Каждая емкость предназначена для усреднения и

хранения пульпы. Слив сгустителя используется как для фабрики окомкования, так

и для обогатительной фабрики.

Последующее удаление влаги из сгущенной пульпы производится при помощи

технологии фильтрации, содержание влаги при этом понижается до 8,2% (по весу).

Обезвоженный железорудный концентрат направляется конвейерным транспортом или

на промежуточный склад концентрата емкостью 20 тыс. тонн, или непосредственно в

бункера концентрата в отделении смешивания шихтовых материалов. Забор

концентрата со склада осуществляется скреперным заборщиком.

В качестве связующего компонента при производстве сырых окатышей

используется подсушенный и измельченный бентонит. Комовый бентонит поступает с

влагой максимум 22% (по весу) и требует сушки и измельчения.

Сырой бентонит поставляется в железнодорожных вагонах и разгружается

вагоноопрокидывателем. В холодное время года ж/д вагоны с бентонитом (при

необходимости) подвергаются размораживанию в специальном помещении.

Разгружаемый материал из накопительных бункеров под вагоноопрокидывателем

подается с помощью вибропитателей, ленточных конвейеров и штабелеукладчика на

склад хранения сырого бентонита. Забор материала из штабеля осуществляется

грейферным краном, который подает бентонит на бункер. Последующая

транспортировка бентонита к установке сушки и измельчения осуществляется

конвейерным транспортом.

Сушка бентонита с влагой до 22% (по весу) выполняется в два этапа.

Предварительная сушка до влажности около 12.0 % (по весу) производится в

соответствующей сушильной установке. Второй этап сушки до окончательного

содержания влажности 3.5% (по весу) производится в вертикальной валковой

мельнице и сопровождается размолом и распределением по размерам измельченного

продукта. Необходимый горячий воздух для сушильной установки и валковой мельницы

вырабатывается генератором горячего газа. Измельченный бентонит разгружается с

верхнего конца валковой мельницы воздушным потоком и сепарируется в рукавном

фильтре. Разгрузка из рукавного фильтра

осуществляется с помощью шнекового транспортёра в бункер измельченного

бентонита. Оттуда сухой и измельченный бентонит подается в расходные бункера

бентонита, находящиеся в отделении смешивания шихтовых материалов.

Участок смешивания включает в себя расходные бункера для концентрата,

измельченных связующих материалов / добавок, а также дозирующее оборудование и

смесители. Концентрат и связующий материал поступают посредством дозирующего

оборудования в смеситель для смешивания концентрата с бентонитом.

Измельченный бентонит подается в бункера на участке смешивания посредством

пневмотранспорта. Перемешанные шихтовые материалы поступают с ленточного

конвейера в расходные бункера шихты при помощи плужковых сбрасывателей.

Производство сырых окатышей происходит в тарельчатом окомкователе. Сырые

окатыши разгружаются из тарельчатых окомкователей на роликовые грохота. Каждый

тарельчатый окомкователь имеет индивидуальный роликовый грохот, где отсеивается

мелкий некондиционный класс окатышей и возвращается в бункера шихты над

тарельчатыми окомкователями. Далее сырые окатыши транспортируются далее по

роликовому грохоту. Такие окатыши, наряду с окатышами более крупного класса,

поступают на сборный конвейер и транспортируются к двухъярусному роликовому

грохоту перед обжиговой машиной.

Мелочь и крупные сырые окатыши с нижнего потока двухъярусного роликового

грохота, расположенного перед станцией загрузки обжиговой машины,

транспортируются совместно с мелочью от тарельчатых окомкователей обратно в

бункера шихты.

Сырые окатыши подвергаются тепловой обработке и обжигаются на машине

конвейерного типа "Lurgi"

с полезной площадью 768 м² (ширина 4 м и длина эффективной площади 192 м).

Обжиговая машина состоит из непрерывной замкнутой ленты тележек, которые

постоянно перемещаются по замкнутому контуру.

Для предотвращения резкого теплового воздействия на металлоконструкции и

колосники тележек (для предотвращения их преждевременного износа) применяется

донная и бортовая постель из обожженных окатышей. Бортовая постель обеспечивает

защиту бортов тележек и помогает избежать так называемого "эффекта боковых

стенок".

Накопительный бункер донной и боковой постели установлен в загрузочной

части обжиговой машины. Высота донной постели на обжиговых тележках

регулируется с помощью электроприводного донного шибера. Стандартная высота

слоя донной постели - 80 мм.

Процесс обжига происходит посредством сжигания природного газа в

следующих технологических зонах обжиговой машины: сушка окатышей; подогрев;

обжиг; рекуперация; охлаждение.

Обожженные и охлажденные окатыши разгружаются с обжиговой машины в

разгрузочный бункер, установленный на весовых датчиках, откуда окатыши

поступают на распределительный желоб транспортировки к системе грохота.

Грохот состоит из 2 ярусов с ситами размером 9 и 16 мм. Ярус с ситом

размером 16 мм предохраняет окатыши находящиеся на нижнем ярусе от возможных

повреждений слипшимися комками. Фракция менее 9 мм транспортируется ленточным

конвейером на участок транспортировки продукции.

Материал донной и бортовой постели должен иметь равномерный

гранулометрический состав для улучшения проницаемости донной постели, что

снижает перепад давления и потребление электроэнергии. Фракция 9-16 мм наиболее

соответствует данным требованиям. Соответствующие окатыши с нижнего яруса

грохота направляются на перепускной желоб. Разгрузка с перепускного желоба

контролируется электроприводным шибером, расположенным непосредственно под

самим желобом.

Отгрохоченные окатыши для донной и бортовой постели транспортируются

ленточными конвейерами к бункеру постели на загрузочную часть обжиговой машины.

Уровень постели в бункере регулируется скоростью конвейера.

Избыточное количество окатышей фракции 9-16 мм, ненужных для

использования в качестве постели, направляется на ленточный конвейер продукта

на участок транспортировки продукции, где он смешивается с остальными товарными

окатышами. Весы, установленные на ленточных конвейерах продукта, определяют

общий вес готовых окатышей в час.

Для первоначального наполнения бункера постели устанавливается бункерный

питатель. Окатыши загружаются через данный питатель и по ленточным конвейерам

подаются в бункер постели.

Товарные окатыши подаются по ленточному конвейеру на перегрузочный узел,

где смонтирована автоматическая пробоотборная станция для окатышей.

Распределительное устройство, установленное на перегрузочном узле, позволяет

подавать поток товарных окатышей либо на склад окатышей емкостью 60 тыс. тонн,

либо непосредственно на станцию погрузки в вагоны. Подача товарных окатышей на

склад окатышей осуществляется ленточным конвейером c разгрузочной тележкой и

штабелеукладчиком. Забор окатышей из штабеля осуществляется стреловым роторным

заборщиком, который подает материал на конвейер и далее в бункер станции

отгрузки вагонов.

Системы загрузки окатышей в вагоны оснащены дозирующими бункерами для

взвешивания материала. Под бункерами отгрузки вагонов установлены

железнодорожные платформенные весы. Система отгрузки позволяет производить

одновременную погрузку окатышей по одному вагону на каждом пути.

Заключение

ОАО "Стойленский ГОК" является крупнейшим предприятием черной

металлургии: 12 % производства товарной руды по России. Акционером Стойленского

ГОКа является ОАО "Новолипецкий металлургический комбинат".

Стойленское месторождение разрабатывается открытым способом, вскрыто

группой траншей. Система разработки - с внешним отвалообразованием. Рыхлые

отложения разрабатываются роторным комплексом и экскаваторами цикличного

действия, скальная вскрыша, богатая руда и железистые кварциты добываются

экскаваторами цикличного действия с предварительным рыхлением буровзрывным

способом. Вывозка горной массы из карьера осуществляется автомобильным,

железнодорожным и конвейерным транспортом.

Технологическая схема переработки богатых руд включает три стадии

дробления и грохочения с выделением агломерационной руды, а обогащение

железистых кварцитов (магнетитовых) - три стадии дробления с замкнутым циклом в

последней стадии, трехстадиальное измельчение, магнитную сепарацию, дешламацию,

обезвоживание концентрата на вакуум-фильтрах. Гидротранспорт хвостов обогащения

- напорно-самотечный. Используется оборотное водоснабжение.

Железорудная продукция ОАО "Стойленский ГОК" предназначена для

переработки на металлургических предприятиях.

ОАО "Стойленский ГОК" успешно реализует проекты реновации и

технического перевооружения, что обеспечивает ежегодно повышение эффективности

производства.

Перспективным направлением развития предприятия является строительство

фабрики окомкования железорудного концентрата мощностью 6,0 млн. тонн в год.

Общий объем инвестиций в развитие Стойленского ГОКа, включая

строительство фабрики окомкования, в период с 2011 по 2015 г.г. составит 41

млрд руб.

Расширение производства железорудного сырья соответствует стратегии

компании направленной на обеспечение самообеспеченности в основных видах сырья.

Проектом предусматривается строительство фабрики и развитие отдельных объектов

инфраструктуры предприятия, обеспечивающих фабрику сырьем для получения

высококачественных окатышей с содержанием железа около 65%. Для обеспечения

фабрики окомкования сырьем в необходимом количестве, планируется на 30%

увеличить добычу руды на действующем карьере Стойленского ГОКа в сравнении с

объемами 2011 года.

Начиная с 2015 года среднегодовой объем производства товарного

железорудного сырья на Стойленском ГОКе составит: железная агломерационная руда

- 2 млн. т, железорудный концентрат - 11 млн. т, железорудные окатыши - 6 млн.

т, что полностью обеспечит потребности производственной площадки НЛМК в

железорудном сырье.

Приложение А

Схема цепи аппаратов корпуса крупного дробления

Приложение Б

Приложение В

Приложение Г

Приложение Д

Приложение Е

Схема цепи аппаратов фильтровального отделения

Приложение Ж

Спецификация основного технологического оборудования по секциям № 1 - 4

Таблица Ж.1

|

Наименование оборудования

|

Количество единиц

|

|

I т.с.

|

3 т.с.

|

4 т.с.

|

|

Прием руды

|

|

Конвейер ленточный

|

7

|

5

|

5

|

7

|

|

Грохот ГИСТ-72АК

|

|

|

|

2

|

|

Сепаратор 2ПБС 90/250

|

|

|

|

2

|

|

Насос ГрАТ 170/40:

|

|

|

|

|

|

установлено

|

|

|

|

4

|

|

в работе

|

|

|

|

2

|

|

Сепаратор ПБМ 120/300

|

|

|

|

2

|

|

Первая стадия измельчения

|

|

Мельница МШЦУ 55´65

|

2

|

2

|

2

|

2

|

|

Первая стадия классификации

|

|

Классификатор 2КСН 17,2´3,0

|

2

|

2

|

2

|

2

|

|

Первая стадия ММС

|

|

Сепаратор ПБМ-П 150/200,

ПБМ-П 120/300

|

10

|

10

|

12

|

14

|

|

Вторая стадия классификации

|

|

Насос:

|

ГРТ 1250/71

|

350GG-MMC

(WARMAN) Q=1250м3/ч

|

|

установлено

|

4

|

4

|

4

|

4

|

|

в работе

|

2

|

2

|

2

|

2

|

|

Блок гидроциклонов Ø650:

|

|

|

|

|

|

установлено

|

4

|

4

|

4

|

4

|

|

в работе

|

2

|

2

|

2

|

2

|

|

Вторая стадия измельчения

|

|

Мельница МШЦ 55´65

|

1

|

1

|

1

|

2

|

|

Третья стадия ММС

|

|

Сепаратор ПБМ-П 120/300

|

6

|

6

|

7

|

|

|

Насос ГРТ 900/67:

|

|

|

|

|

|

установлено

|

|

|

|

4

|

|

в работе

|

|

|

|

2

|

|

Сепаратор ПБМ-П 150/200

|

|

|

|

12

|

|

Первая стадия

обесшламливания

|

|

Магнитный дешламатор МД-12

|

1

|

1

|

1

|

2

|

|

Тонкое грохочение

|

|

|

|

|

|

Грохот STEK SIZER:

|

|

|

|

|

|

установлено

|

|

|

|

8

|

|

В работе

|

|

|

|

6

|

|

Четвертая стадия ММС

|

|

Насос:

|

ГРТ1600/50

|

ГрАТ 900/67

|

|

установлено

|

2

|

2

|

2

|

2

|

|

|

|

|

|

|

в работе

|

1

|

1

|

1

|

1

|

|

Сепаратор ПБМ-ПП 120/300,

ПБМ-ПП 150/200

|

4

|

4

|

5

|

7

|

|

Третья стадия классификации

|

|

Насос:

|

ГРТ 1250/71

|

350GG-MMC

(WARMAN) Q=1950м3/ч

|

|

установлено

|

4

|

4

|

4

|

4

|

|

в работе

|

2

|

2

|

2

|

2

|

|

Блок гидроциклонов Ø650:

|

|

|

|

|

|

установлено

|

4

|

4

|

4

|

4

|

|

в работе

|

2

|

2

|

2

|

2

|

|

Третья стадия измельчения

|

|

Мельница МШЦ 55´65

|

1

|

1

|

1

|

1

|

|

Вторая стадия ММС

|

|

Насос:

|

ГРТ 1600/50А

|

ГРТ 1250/71

|

|

установлено

|

2

|

2

|

2

|

4

|

|

в работе

|

1

|

1

|

1

|

2

|

|

Сепаратор ПБМ-ПП 150/200,

ПБМ-П-150/200

|

5

|

5

|

6

|

14

|

|

Вторая стадия

обесшламливания

|

|

Магнитный дешламатор МД-12

|

2

|

2

|

2

|

1

|

|

Пятая стадия ММС

|

|

Насос:

|

ГРТ1600/50А

|

ГрАТ 900/67

|

|

установлено

|

2

|

2

|

2

|

2

|

|

в работе

|

1

|

1

|

1

|

1

|

|

Сепаратор ПБМ-П 150/200,

ПБМ-ПП 120/300

|

6

|

6

|

6

|

4

|

|

Четвертая стадия

классификации

|

|

|

|

|

|

Насос 350GG-MMC (WARMAN) Q=1225м3/ч

|

|

|

|

|

|

установлено

|

|

|

|

4

|

|

в работе

|

|

|

|

2

|

|

Блок гидроциклонов Ø650:

|

|

|

|

|

|

установлено

|

|

|

|

4

|

|

в работе

|

|

|

|

2

|

|

Шестая стадия ММС

|

|

|

|

|

|

Насос ГрАТ 900/67

|

|

|

|

|

|

Установлено

|

|

|

|

2

|

|

в работе

|

|

|

|

1

|

|

Сепаратор ПБМ-ПП-150/200

|

|

|

|

6

|

Приложение И

Техническая характеристика основного оборудования ОФ

Таблица И.1 -

Техническая характеристика основного оборудования участка дробления

Таблица И.2 - Техническая характеристика оборудования участка обогащения

Приложение К

Технологическая схема производства окатыша железорудного