Разработка Туймазинского месторождения

МИНИСТЕРСТВО

ОБРАЗОВАНИЯ И НАУКИ РОССИЙСКОЙ ФЕДЕРАЦИИ ФЕДЕРАЛЬНОЕ ГОСУДАРСТВЕННОЕ БЮДЖЕТНОЕ

ОБРАЗОВАТЕЛЬНОЕ УЧРЕЖДЕНИЕ ВЫСШЕГО ПРОФЕССИОНАЛЬНОГО ОБРАЗОВАНИЯ "УФИМСКИЙ

ГОСУДАРСТВЕННЫЙ НЕФТЯНОЙ ТЕХНИЧЕСКИЙ УНИВЕРСИТЕТ"

Филиал в г.

Октябрьском

ОТЧЕТ ПО УЧЕБНОЙ

ПРАКТИКЕ

г.

Октябрьский

Оглавление

1. Разработка Туймазинского месторождения

1.1 История разработки Туймазинского месторождения

1.2 Геолого-физическая характеристика Туймазинского

месторождения

1.3 Литолого-стратиграфическая характеристика геологического

разреза Туймазинского месторождения

1.4 Общая характеристика продуктивных горизонтов

1.5 Физико-химические свойства нефти и газа

2. Техника и технология бурения скважин

2.1 Строительство и передвижение буровой вышки

2.2 Подготовительные работы к бурению

2.3 Основное буровое оборудование

2.4 Бурение скважины и спуско-подьемные операции

3. Добыча нефти и газа

3.1 Станок- качалка (основные узлы, виды, принцип работы)

3.2 Автоматизированные групповые замерные установки

"Спутник". Принцип работы АГЗУ

3.3 Трубный водоотделитель

4. Лабораторные исследования нефти

5. Экскурсии

5.1 Экскурсия на буровую № 846

.2 Экскурсия в ООО "Октябрьский завод нефтепромыслового

оборудования"

.3 Экскурсия в прокатно-ремонтный цех электропогружных

установок - (ООО "НЗНО")

.4 Экскурсия на куст №1262

.5 Экскурсия в территориальное подразделение

"Октябрьский" ОАО "Башнефть - петротест"

Заключение

Список использованной литературы

1. Разработка Туймазинского месторождения

1.1 История

разработки Туймазинского месторождения

Туймазинское месторождение начали разрабатывать 7 мая 1937 года. В этот

день была пробурена скважина № 1 буровой бригадой Лебедева. Глубина скважины

была 1050 метров, суточный дебит которой составлял 2-3 тонны.

С 1937 года по 1944 год было пробурено всего 75 скважин, суточный дебит

которых составлял 150 тонн нефти. Добываемая нефть Туймазинского месторождения

оказалась низкого качества, содержала много серы, парафина и была не пригодна

для эксплуатации. Поиски нефти продолжались и с 26 сентября 1944 года ударил

мощный фонтан девонской нефти с глубины 1750 метров. Пробуренная скважина № 100

имела суточный дебит 250 -300 тонн нефти, то есть почти в два раза больше, чем

75 скважин, пробуренных до нее.

Нефть была хорошего качества. Скважина № 100 была пробурена двумя

бригадами: бригадой Ашина и бригадой Трипольского. Бригада Ашина пробурила до

1100 метров, но нефть не нашли, бригада Ашина перевелась в Ишимбайское

месторождение. Но согласно расчетам и анализам здесь должна была быть нефть, и

бригада Трипольского продолжила бурить сотую скважину и не ошиблась - ударил

мощный фонтан. Скважины №1 и №100 находятся недалеко друг от друга. Бурение

скважин осуществлялось "ПРЕСТ ТУЙМАЗАГОРНЕФТЬ" - одним из самых

передовых буровых предприятии Советского Союза.

Большой вклад в развитие Туймазинского месторождения внесли такие буровые

мастера, как: Поликовский И. Б.(герой социалистического труда); Михайлов Д.И.(

герой социалистического труда) которому уже 93 года, являющиеся буровым

мастером №1. Михайлов и Поликовский пробурили 40000 метров; Куприянов

И.Д.(герой соц. труда); Юрк Д.Д.(почетный нефтяник СССР); Вильданов Т.М.(герой

соц. труда); операторы: Морданшина Л.Х. (герой соц.труда, депутат верховного

совета СССР). Также большой вклад внес Разгоняев Н.Ф.- начальник НГДУ.

Максимальная добыча нефти по объединению производства

"Башнефть" приходится на 1966-1967 года - 45-47 миллионов тонн. В

настоящее время добывается 14-15 млн тонн нефти. Максимальная добыча НГДУ

"Туймазанефть" приходиться на 67-68 года - 15-16 млн тонн нефти. В

настоящее время 1 млн 400 тысяч тонн нефти. Максимальная добыча нефти по стране

приходиться на конец 70-х годов - 620-630 млн тонн нефти. В настоящее же время

добывается 510 - 520 млн тонн нефти. По открытию Ромашкинского месторождения,

открытого в 1047 году, максимальная добыча нефти по Татарстану составило

110-120 млн тонн. В настоящее время добывается 25-28 млн тонн нефти.

1.2

Геолого-физическая характеристика Туймазинского месторождения

Туймазинское месторождение расположено в юго-западной части Башкортостана

на территории Туймазинского района в 180 км от г. Уфы. Месторождение открыто в

1937 году. С вводом его в промышленную разработку Туймазинский район из

сельскохозяйственного превратился в один из крупнейших промышленных районов

Башкортостана. На территории месторождения вырос г. Октябрьский с населением

115 тысяч жителей. Основными населенными пунктами, кроме г. Октябрьского,

являются г. Туймазы, поселок Серафимовский, станция Уруссу и другие. Ближайшей

железной дорогой является линия Уфа-Ульяновск. Ближайший магистральный

нефтепровод Усть-Балык - Уфа - Альметьевск. В географическом отношении

изучаемая территория представляет холмистую равнину, расчлененную на отдельные

гряды сетью речек, крупных и мелких оврагов. Основной водной артерией является

река Ик - левый приток реки Камы. Климат района континентальный, абсолютная

максимальная температура воздуха - плюс 40 оС, а минимальная - минус 40 оС.

Снежный покров достигает 1,5 м, глубина промерзания почвы 1,5-2 м. Основными

полезными ископаемыми являются нефть и строительные материалы.

.3

Литолого-стратиграфическая характеристика геологического разреза Туймазинского

месторождения

В геологическом строении района принимают участие отложения: архея,

протерозоя, которые слагают кристаллический фундамент, и палеозоя - осадочный

чехол.

Палеозой представлен: девонской, каменноугольной и пермской системами.

Его общая мощность 1150-1800 метров. Кристаллический фундамент представлен

пародами: граниты, гнейсы, диориты.

Девонская система (D).

Представлена двумя отделами:

1. Средний отдел: ейфельский ярус (D1ef), живетский (D1gv).

2. Верхний отдел: франкский (D2fr), фаменский(D2fm)/

Средний девон и низы франкского яруса сложены терригенными пародами:

аргелиты, алевролиты, песчаники и нефтеносные песчаники.

Большая часть верхнего девона имеет карбонатный состав: доломиты,

известняки с нефтепроявлениями. Общая мощность девонского яруса 400 метров.

Каменноугольная система (С). Представлена тремя отделами:

1. Нижния отдел: турнейский ярус (C1t),

везейския ярус (C1v), серпуховской (C1s).

2. Средний: башкирский ярус (C1b),

московский ярус (C1m).

. Верхний отдел С3.

По литологическому составу система сложена карбонатными пародами:

доломиты, известняки, а в верхней части гипсы и ангидриты. Общая мощность

каменноугольной системы 850 метров.

Пермская система (P).

Представлена двумя отделами:

1. Нижний отел: ассельский (P1a), сакмарский (P1s), кунгурский (P1k) ярусы.

2. Верхний отдел: уфимский (P2y), казанский (P2kz), татарский (P2t).

Нижний отдел представлен карбонатами: доломиты, известняки, а верхняя

часть гипсы и андегриды. Верхний отдел представлен терригенными.

Общая мощность составляет 500 метров.

Четвертичная система (Q).

Отложения четвертичной системы развиты по долинам рек и у подножий

склонов и представлены песками суглинками, глинами и галькой.

В районе практики в склоне горы Заитовская мы наблюдали выход коренных

горных парод уфимского яруса, обнажения глины красно-бурого цвета с прослойками

олевралита мощностью от 1 до 20 сантиментов, а толщина всего комплекса 6-7

метров. Выше по склону залегают глины красного, желтого, серого цвета,

листоватая, плитчатая и олевралит, мощностью 10 метров.

На вершине глыбоватые отдельности песчаников уфимского яруса

коричневато-красного цвета. Структура мелкозернистая, текстура

параллельно-слоистая с тонкими прослойками глины полимиктового состава на

карбонатном цементе мощностью 3-4 метра.

1.4 Общая

характеристика продуктивных горизонтов

В настоящее время в пределах Туймазинского месторождения выявлено девять

основных продуктивных объектов, при опробовании которых получены промышленные

притоки нефти: пласты DNNN и

DЙV в отложениях старооскольского горизонта, пласт DNN в муллинских отложениях, пласт DN в пашийских отложениях, продуктивный пласт в кровле

турнейского яруса , продуктивная толща в терригенных отложениях нижнего

карбона, в карбонатах заволжского и алексинского горизонтов. Таким образом,

Туймазинское месторождение является многопластовым. На данный момент в

разработке находятся пласты DN, DNN, DNNN, DNV,

песчаники бобриковского горизонта, известняки верхнефаменского подъяруса и

турнейского яруса. Начальное пластовое давление 18,1 МПа, начальное положение

водонефтяного контакта - 1530 м. Начальный и текущий режим залежи -

упруговодонапорный. Следующим выше по разрезу нефтеносным горизонтом является

песчаный пласт DЙЙЙ, который залегает в верхней части старооскольского

горизонта. В пласте выявлено пять небольших залежей, из них два на

Александровской площади. Песчаники пласта характеризуются резкой литологической

изменчивостью: на Туймазинской площади наблюдаются изменения толщины коллектора

от 0 до 10,4 м, на Александровской площади толщина более выдержана и составляет

менее 2 м. Среднее значение нефтенасыщенности составляет 88%. Положение

начального ВНК залежей Александровской площади принято на отметке 1511 м, на

Туймазинской площади - 1500 м. Залежи пласта - структурно-литологические. Режим

залежей - упруго-водонапорный. Начальное пластовое давление - 17,7 МПа.

Продуктивный горизонт DЙЙ составляет основную часть муллинского горизонта. По

литологическим особенностям горизонт DЙЙ расчленен на три пачки: верхнюю,

среднюю, нижнюю. Средняя и нижняя пачки на практике объединяются в одну,

основную. Песчаники основной пачки хорошо развиты по площади и их толщина

варьируется от 14 до 22 м. Основная пачка характеризуется высокими

коллекторскими свойствами: пористость в среднем составляет 21,9%, проницаемость

- 0,411 мкм2. Залежь - пластовая, сводовая, размерами 18Ч7 км. Отметки ВНК

колеблются в пределах 1483,7-1492,7 м. Начальный режим пласта -

упруговодонапорный. Пласт делится на три продуктивные пачки: верхнюю, среднюю и

нижнюю. В свою очередь пачки делятся на пласты: для верхней пачки "а"

и "б", для средней - "в" и "г", для нижней - "д".

В верхней пачке (эффективная толщина 1,5 м) выделено 82 залежи

структурно-литологического и литологиеского типов. Размеры залежей: небольшие

0,5-2 км и крупные 7-11 км. Начальное пластовое давление 16,92 МПа. Пористость

- 20,4%, проницаемость 0,268 мкм2. В средней и нижней пачке (средняя эффективная

толщина 6,4 м) выявлены четыре залежи, из которых наиболее крупная имеет

размеры 42 на 22 км, остальные залежи небольшие. Нефтепроявления промышленного

значения выявлены в карбонатных осадках фаменского яруса. Продуктивные

отложения представлены известняками. Средняя толщина пласта 18 м. Средняя

пористость - 3%. Средняя проницаемость - 0,25 мкм2. В отложениях

верхнефаменского подъяруса выявлено двадцать три залежи, которые относятся к

структурно-литологическим. Начальное пластовое давление 13,76 МПа. Промышленная

нефть имеется в верхней части известняков турнейского яруса, а именно в

кизеловском продуктивном горизонте. Пласты кизеловского горизонта представлены

пористыми известняками, толщиной около 6 метров. Основная залежь имеет размер

8-30 км при высоте пласта 45 м. Нефтенасыщенная толщина - 9 метров, ВНК -

971-982 м. Рядом расположена вторая залежь 3,5-8 км высотой 15,5 м. Средняя

проницаемость - 0,217 мкм2. Начальное пластовое давление 11,2 МПа.

Первоначальный режим залежи упруго-водонапорный, на сегодняшний момент пласт

разрабатывается с поддержанием пластового давления. Объекты разработки

продуктивных пластов Туймазинского месторождения характеризуются

неоднородностью.

.5

Физико-химические свойства нефти и газа

Нефти залежей пластов DΙ, DΙΙ,

DΙΙΙ, DΙV можно охарактеризовать как легкие, маловязкие, сернистые и смолистые.

Основные параметры пластовой нефти могут варьировать в значительных пределах.

Например, на Туймазинской площади по направлению от центра к периферии залежи

пласта DΙ

происходит изменение

давления насыщения от 9,4 до 8,2 МПа. На Александровской площади нефть в

пластовых условиях имеет меньшую плотность (792 кг/м3) и вязкость (2,02 мПа·с).

В компонентных составах нефтяного газа, выделившегося при однократном

разгазировании в стандартных условиях преобладает метан (29,21%), присутствует

азот до 6,06%.

Нефть терригенной толщи нижнего карбона также имеет различные параметры.

Так, давление насыщения нефти газом изменяется от 2,5 до 6,85 МПа. В

компонентных составах нефтяного газа, разгазированной и пластовой нефти

выделены углеродистые соединения от метана до гексана. Сероводород присутствует

в количестве 0,8-1,4%. Газосодержание меняется от 13,3 до 27,3 м3/т и в среднем

составляет 22,0 м3/т. В целом нефть ТТНК высоковязкая, тяжелая, смолистая и

парафинистая.

Пластовые воды девонских пластов представляют собой хлоркальциевые

рассолы. Общая минерализация их составляет 275 г./л, а плотность достигает 1190

кг/м3. Газосодержание в водах составляет 2,73 м3/т. В составе воды ТТНК

преобладают ионы хлора и натрия. Содержание ионов хлора и натрия соответственно

равно 4,49 и 3,3 млн. молей/м3, общая минерализация достигает 8,68 млн.

молей/м3.

Данные исследований показали, что состав газа горизонтов DΙ

и DΙΙ

практически одинаковый.

Газ пласта DΙV отличается меньшим содержанием азота и пропана и большим

содержанием метана и этана.

Характерным для девонских попутных газов является:

отсутствие сероводорода;

относительная плотность выше единицы (1,0521);

содержание азота 13,3% по объему;

относятся к жирным газам.

Относительная плотность газа, растворенного в нефти терригенного карбона,

составляет 0,980; плотность газа турнейского яруса - 1,0529.

Содержание гелия в продукции скважин составляет 0,051 - 0,055% по объему,

аргона - до 0,041%.

2. Техника и

технология бурения скважин

.1

Строительство и передвижение буровой вышки

Основным параметром буровой установки является грузоподъемность,

определяющая конструкции и характеристики бурового и энергетического

оборудования, входящего в нее. Потребная грузоподъемность буровой установки

зависит от конструкции скважины, которая определяет нагрузки, возникающие при

спуске и подъеме бурильной и обсадной колонн. Так как вес бурильной колонны,

как правило, больше веса обсадной колонны, спускаемой после завершения бурения

определенного интервала, грузоподъемность буровой установки должна

соответствовать весу бурильной колонны.

Буровые установки класса ВУ-50. В настоящее время применяют буровые

установки двух типов этого класса: БУ-50Бр-1 с дизель-, электрическим приводом

и БУ-50БрД с дизель-гидравлическим приводом.

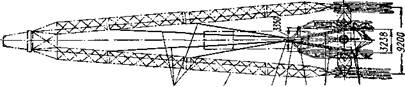

Все механизмы буровой установки БУ-50Бр-1 (рис. 7) смонтированы на

четырех основных блоках: вышечно-роторном, лебедочном и двух насосных.

Рис. 1. Буровая установка БУ-50Бр

Буровые вышки и их сооружение.

Вышки предназначены для размещения талевой системы в установки в

вертикальном положении бурильных свечей.

В последние годы при бурении скважин глубиной до 3000 м все большее

распространение получают секционные мачты-вышки А-образного типа (буровые

установки БУ-50Бр-1, БУ-50БрД, БУ-75Бр, БУ-75БрЭ, БУ-80БрД, Уралмаш 125БД-70,

Уралмаш 125БЭ-70),

Вышки ВМ-41 высотой 41 м предназначены для бурения скважин при ожидаемой

номинальной грузоподъемной силе до 150 тс. Ноги и пояса вышки изготовляют из

168-мм отработанных бурильных труб, тяги - из стальных 22-ми прутков. Вышка

состоит из 10 секций (панелей), имеющих высоту 4 м. Пояса присоединяются к

ногам с помощью хомутов болтами. Размер верхнего основания 2х2 м, нижнего 8х8

м. На верхнем основании пирамиды устанавливают под кронблочные балки, к которым

крепится кронблок, окруженный площадкой с перилами.

Рис. 2. Схема передвижения вышки: 1 - неподвижный блок; прикрепленный к саням-якорю,.

задавленным трактором в грунт; 3 - тяговый трактор

Вышки башенного типа высотой 41 и монтируют с помощью подъемника ПВК-1, а

высотой 53 м - с помощью подъемника ПВ2-45. Подъемник состоит из четырех

сдвоенных стоек 1, выполненных из бурильных труб диаметром 168 мм и высотой

около 6 м. Внутри сдвоенных стоек размещены полиспасты 4. Связь стоек в жесткий

каркас осуществляется верхними 2 и нижними 5 поясами из бурильных труб и тягами

3 из круглого железа.

Неподвижная часть талевой системы крепится к наголовнику стоек, а

подвижная - к несущим балкам S,

поперек которых положены две несущие 273-мм трубы б и 7. К этим трубам с

помощью хомутов крепят пояса вышки. Пару талей, поддерживающих одну несущую

балку, обслуживает одна лебедка, привод которой осуществляется от

электродвигателя мощностью 10 кВт.

Вышку монтируют в следующем порядке. На полу буровой собирают наголовник

вышки, поперечину которого соединяют хомутом с несущей трубой. Затем с помощью

талевой системы несущие балки вместе с собранным наголовником поднимают на

высоту 4-4,3 м. На полу буровой под поднятым наголовником собирают первую

секцию и соединяют ее с приподнятым наголовником. Затем несущие трубы

отсоединяют от наголовника, опускают их на несущих балках вниз, присоединяют к

ним с помощью хомутов пояса собранной секции и, включив электродвигатель

лебедок, поднимают секцию вышки. с собранным наголовником. После этого на полу

монтируют следующую секцию вышки и присоединяют к поднятой, поднимают ее и на

полу монтируют третью секцию, и так до самой нижней секции.

При перемещения бурового оборудования вышку башенного типа выгодно в

случае благоприятных рельефных условий не разбирать, а передвигать в собранном

виде.

Вышки А-образного типа монтируют в горизонтальном положении и поднимают в

вертикальное с помощью стрелы и буровой лебедки или трактора.

2.2

Подготовительные работы к бурению

Талевая система состоит из неподвижного кронблока, подвижного талевого

блока, талевого каната, соединяющего неподвижные и подвижные блоки кронблока и

талевого блока, бурового крюка и штропов, с помощью которых на крюке

подвешивается груз. Один конец талевого каната специальным устройством крепится

к основанию вышечного блока, а другой конец, огибающий поочередно ролик

кронблока, ролик талевого блока, ролик кронблока и т. д. присоединяется к

барабану лебедки.

Оснастку осуществляют следующим образом. Затем конец талевого каната,

называемый ходовым, закрепляют в тормозной шайбе лебедки, наматывают на ее

барабан 8-10 витков, опускают талевый блок на пол буровой и зажимают

неподвижный конец в специальном приспособлении. При 41-м вышке и оснастке 4x5

расходуется 450 м каната, а при оснастке 5x6 - 570 м. При 53-м вышке и оснастке

6x7 длина каната увеличивается до 850 м.

Так как при спускоподъемных работах интенсивнее изнашивается та часть

каната, которая наматывается на барабан, целесообразно по мере износа ходовую

часть каната отрубить и затем перепустить канат, смотав часть его с бухты. В

настоящее время заводы поставляют канаты длиной 1200 и 1500 м, что позволяет

перепускать их по несколько раз, экономя при этом затрату времени на

переоснастку талевой системы.

Кронблоки. Конструктивно кронблоки буровых установок отличаются друг от

друга главным образом числом канатных роликов, числом и расположением осей, на

которых они установлены.

Буровые установки классов БУ-50 и БУ-80 снабжены кронблоками, имеющими

пять канатных роликов, установленных на одной оси.

Буровые установки класса БУ-125, укомплектованные башенной вышкой,

снабжены кронблоком, имеющий две секции с соосным расположением осей, на каждой

из которых установлено по три канатных ролика (рис. 11).

Буровые установки БУ-125, укомплектованные А-образной вышкой и

механизмами АСП, имеют кронблок с тремя секциями, на оси одной из которых

смонтировано три, на оси другой - два и на оси третьей - один канатный ролик.

Оси трех- и двухблочной секций расположены соосно, а оси одноблочной секции -

перпендикулярно им (Через блок одноблочной секции проходит ходовая ветвь

талевого каната. Кронблок может быть использован и в буровых установках этого

класса, не оснащенных комплексом механизмов АСП.

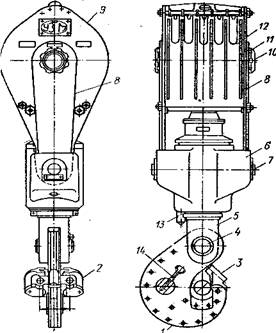

Рас. 3. Кронблок буровых установок класса БУ-125 1 - сварная рама; 2 -

секции канатных блоков; 3 и 4 - разъемные опоры; 5 - вспомогательный блок; 6 -

тартальный блок; 7 - подвески вспомогательного и тартального блоков; 9 -

защитные кожи; 10 - дюбели, предохраняющие оси от проворачивания; 11 - гайки

крепления кожуха; 12 - угольники для крепления кожухов к раме.

Талевый блок крюкоблок а состоит из двух щек 9, к которым с обеих сторон

приварены накладки 5. В верхней части щеки соединяются траверсой, а в нижней -

входят в карманы кронштейнов корпуса крюка 6 и соединяются с ним при помощи

съемных осей 7. В средней части щеки имеют расточку для оси 10, на которой на

двухрядных роликовых подшипниках установлено пять канатных роликов, закрытых

защитным кожухом 12.

Крюк крюкоблока состоит из корпуса 6, в котором на мощном шариковом

подшипнике находится ствол 5, центрального рога крюка 1, соединенного со

стволом при помощи пальца 4, и двух боковых рогов 2. В зазоре между корпусом и

стволом размещается грузовая пружина, которая служит для приподъема на муфты

отвинчиваемой свечи, стоящей на элеваторе или зажатой в клиньях ротора.

Рис. 4 крюкоблок буровой установки класса БУ-125

Зев центрального рога предназначен для подвешивания вертлюга, а два

боковых рога - элеваторов (с помощью штропов). Для предупреждения выпадания

штропов предусмотрены запорные скобы 3 и 14.

2.3 Основное

буровое оборудование

Буровое оборудование

Талевая система предназначается для проведения спускоподъемных операций,

поддержания на весу бурильного инструмента и обсадной колонны. Талевая система

является полиспастом, который в буровой установке предназначен для снижения

скорости движения поднимаемого груза и уменьшения натяжения подвижного конца

талевого каната при его навивке на барабан лебедки. Состоит она из неподвижного

кронблока, установленного в верхней части буровой вышки; талевого блока,

соединенного с кронблоком талевым канатом, один конец которого крепится к

барабану лебедки, а второй -к специальному приспособлению для крепления

неподвижного конца талевого каната; бурового крюка и штропов для подвески

груза.

Талевый канат представляет собой стальной трос, состоящий из одного слоя

прядей. В бурении обычно используются шестипрядные канаты. Конструкция прядей

бывает разной . В качестве сердечника применяют стальной канат или стальную

пружину.

Буровой крюк и крюкоблок предназначены для подвешивания при помощи

штропов с элеватором обсадных и бурильных колонн при спускоподъемных операциях,

поддержания на весу бурильной колонны с вертлюгом в процессе бурения, а также

для подъема, спуска и подтаскивания вспомогательных грузов во время бурения и

монтажно-демонтажных работ.

Буровая лебедка предназначена для выполнения следующих операции:

1) спуска и подъема бурильных и обсадных

труб;

2) удержания на весу бурильного

инструмента;

3) передачи вращения ротору;

4) свинчивания и развинчивания труб;

5) подтаскивания различных грузов,

подъема оборудования и вышек в процессе монтажа установок, подъема и спуска

грунтоносок и т. п.

Буровой инструмент спускается под действием собственного веса. Лебедка

имеет несколько скоростей для повышения коэффициента полезного действия ее во

время подъема крюка с порожним элеватором (ненагруженным) или переменного веса.

Переключение скоростей осуществляется с помощью муфт. Талевый канат навивается

на барабан. Для выполнения вспомогательных работ предназначены фрикционная

катушка и пневмораскрепитель замков.

Вертлюг - механизм, соединяющий невращающуюся систему с вращающейся и

обеспечивающий свободное вращение инструмента, а также ввод в него под

давлением бурового раствора. Состоит он из невращающихся деталей, соединенных с

буровым крюком, и вращающихся, соединенных с бурильным инструментом.

Буровой раствор поступает из шланга через патрубок, прикрепленный к

крышке корпуса, в напорную трубу, а отсюда - в полость вращающегося ствола

вертлюга.

Ротор передает вращательное движение бурильному инструменту, поддерживает

на весу колонну бурильных или обсадных труб и воспринимает реактивный крутящий

момент колонны, создаваемый забойным двигателем (турбобуром или электробуром).

Ротор состоит из станины 1, во внутренней полости которой установлен на

подшипнике стол 2 с укрепленным зубчатым венцом, вала 6 с цепным колесом с

одной стороны и конической шестерней - с другой, кожуха 5 с наружной рифельной

поверхностью, вкладышей 4 и зажимов 3 для ведущей трубы. Вращательное движение

от лебедки с помощью цепной передачи передается на роторный вал, в результате

чего горизонтальное вращение его преобразуется в вертикальное ведущей трубы,

зажатой в роторном стволе зажимами.

Буровые насосы предназначены для нагнетания бурового Буровые насосы

предназначены для нагнетания бурового раствора в скважину.

Принцип действия поршневого насоса заключается в следующем: поршневой

насос состоит из двух основных частей: гидравлической, которая непосредственно

перекачивает жидкость, и приводной, передающей энергию гидравлической части,

получаемую насосом от двигателя.

Гидравлическая часть состоит из цилиндра и поршня соединенного с

приводной частью насоса штоком. К цилиндру присоединяются два всасывающих и два

нагнетательных клапана. Всасывающие клапаны связаны с приемными резервуарами

всасывающей трубой, а нагнетательные - манифольдом со стояком.

Буровой шланг предназначен для подачи бурового раствора под давлением от

неподвижного стояка к перемещающемуся вертлюгу.

Буровые долота и их классификация.

Долото - рабочий инструмент, разрушающий породу. По назначению долота

подразделяются на три вида:

1) долота сплошного бурения для

разбуривания забоя по всей площади;

2) долота колонковые для разбуривания

забоя по кольцу с оставлением в центре столбика не разбуренной породы (керна),

который в последующем извлекается на поверхность;

3) долота специального назначения

(расширение ствола скважины, изменение его направления и т. п.).

По характеру воздействия на породу долота делятся на четыре класса:

1) дробящие;

2) дробяще-скалывающие;

3) истирающе- режущие;

4) режуще-скалывающие.

К первому и второму классам относят шарошечные долота, к третьему

-алмазные и фрезерные, к четвертому - лопастные долота.

Бурильные трубы и их классификация

Бурильные трубы предназначены для передачи вращения долоту при роторном

бурении и восприятия реактивного момента двигателя при бурении с погружными

двигателями, подвода потока бурового раствора или воздуха на забой скважины для

очистки его от выбуренной породы и охлаждения долота, подъема из скважины

изношенного долота и спуска нового, осуществления вспомогательных работ:

закачки тампонирующих смесей при изоляционных работах, ликвидации аварий и т.п.

Существуют следующие типы бурильных труб:

1) с высаженными внутрь концами;

2) с высаженными наружу концами;

3) с приварными соединительными концами

по телу трубы (ТБП);

4) с приварными соединительными концами

по высаженной части (ТБПВ);

5) со стабилизирующими поясками (ТБН

и ТЬВ);

6) трубы для электробурения (замковые,

ТБГТВЭ);

7) легкосплавные.

Ведущая бурильная труба предназначена для передачи вращения от ротора к

бурильной колонне при роторном бурении и передачи реактивного

2.4 Бурение

скважины и спуско-подьемные операции

В процессе бурения скважина постепенно углубляется. После того как

ведущая труба вся уйдет в скважину, необходимо нарастить колонну бурильных

труб. Наращивание выполняется следующим образом. Сначала останавливают

промывку. Далее бурильный инструмент поднимают из скважины настолько, чтобы

ведущая труба полностью вышла из ротора. При помощи пневматического клинового

захвата инструмент подвешивают на роторе. Далее ведущую трубу отвинчивают от

колонны бурильных труб и вместе с вертлюгом спускают в шурф - слегка наклонную

скважину глубиной 15... 16 м, располагаемую в углу буровой. Подъемный крюк

снова соединяют с вертлюгом и поднимают его с ведущей трубой из шурфа. Ведущую

трубу соединяют с колонной бурильных труб, снимают последнюю с ротора, включают

буровой насос и осторожно доводят долото до забоя. После этого бурение

продолжают.

При бурении долото постепенно изнашивается и возникает необходимость в

его замене. Для этого бурильный инструмент, как и при наращивании, поднимают на

высоту, равную длине ведущей трубы, подвешивают на роторе, отсоединяют ведущую

трубу от колонны и спускают ее с вертлюгом в шурф. Затем поднимают колонну

бурильных труб на высоту, равную длине бурильной свечи, подвешивают колонну на

роторе, свечу отсоединяют от колонны и нижний конец ее устанавливают па специальную

площадку - подсвечник, а верхний -на специальный кронштейн, называемый пальцем.

В такой последовательности поднимают из скважины все свечи. После этого

заменяют долото и начинают спуск бурильного инструмента. Этот процесс

осуществляется в порядке, обратном подъему бурильного инструмента из скважины.

Спуско-подъёмные операции

Технические средства для проведения спуско-подъемных операций.

Спуско-подъёмные операции (СПО) в разведочном бурении производятся в процессе

углубления скважины для спуска и извлечения бурового снаряда. СПО - наиболее

трудоёмкий процесс, общая продолжительность которого за время бурения скважины

возрастает с увеличением её глубины, а также с ростом механической скорости.

Удельный вес времени на проведение СПО при бурении мягких пород в 2-3 раза

выше, чем при бурении крепких пород.Для облегчения труда рабочих и ускорения

работ созданы и разрабатываются различные механизмы, приспособления и

инструмент для подъёма и спуска, свинчивания и развинчивания элементов бурового

снаряда. Одним из методов сокращения затрат времени на СПО - это совмещение по

времени проведения отдельных элементов технологической цепи операции по спуску

и подъёму.

Экскурсия на буровую № 846

Во время учебно-ознакомительной практики ездили на экскурсию 1 августа

2013года в, находящиеся на муниципальном районе Туймазинского и Серафимовского

районов. Буровой мастер здесь Самматов Ильгиз Исмагилович, помощник бурового

мастера- Усманов Гильман Анварович. Бурение скважины осуществляется

Туйсазинской экспедицией глубокого бурения ООО "Башнефть - Бурение"

Бурение ведется буровой установкой БУ-2500 ДГУ (2500-условная глубина, ДГУ-

дизель) Проектная глубина скважины составляет 2133 метров. Альтитуда ротора (

превышение над уровнем моря) скважины составляет 230,55 метров. Отход ( смещение

от вертикали ) составляет 794 метров при глубине 1250 метров. Азимут составляет

2 градуса. Проектная глубина профиля типа А ( для данной буровой ) состоит из

трех участков: 1- вертикальный участок; 2 - участок набора кривизны; 3- участок

стабилизации.

Буровая установка № 846.

Зиганшин С.С. с помощником бурового мастера- Усмановым Гильманом

Анваровичом

3. Добыча

нефти и газа

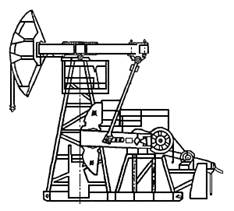

3.1 Станок-

качалка (основные узлы, виды, принцип работы)

Станок-качалка является индивидуальным приводом скважинного

насоса.Основные узлы станка-качалки - рама, стойка в виде усеченной

четырехгранной пирамиды, балансир с поворотной головкой, траверса с шатунами,

шарнирно-подвешенная к балансиру, редуктор с кривошипами и противовесами.

СКкомплектуется набором сменных шкивов для изменения числа качаний, т. е.

регулирование дискретное. Для быстрой смены и натяжения ремней электродвигатель

устанавливается на поворотной салазке.

Монтируется станок-качалка на раме, устанавливаемой на железобетонное

основание (фундамент). Фиксация балансира в необходимом (крайнем верхнем)

положении головки осуществляется с помощью тормозного барабана (шкива). Головка

балансира откидная или поворотная для беспрепятственного прохода

спускоподъемного и глубинного оборудования при подземном ремонте скважины.

Поскольку головка балансира совершает движение по дуге, то для сочленения ее с

устьевым штоком и штангами имеется гибкая канатная подвеска 17 (рис. 13). Она

позволяет регулировать посадку плунжера в цилиндр насоса для предупреждения

ударов плунжера о всасывающий клапан или выхода плунжера из цилиндра, а также

устанавливать динамограф для исследования работы оборудования.

Амплитуду движения головки балансира (длина хода устьевого штока-7 на

рис. 12) регулируют путем изменения места сочленения кривошипа шатуном

относительно оси вращения (перестановка пальца кривошипа в другое отверстие).

За один двойной ход балансира нагрузка на СК неравномерная. Для уравновешивания

работы станка-качалки помещают грузы (противовесы) на балансир, кривошип или на

балансир и кривошип. Тогда уравновешивание называют соответственно балансирным,

кривошипным (роторным) или комбинированным.

Блок управления обеспечивает управление электродвигателем СК в аварийных

ситуациях (обрыв штанг, поломки редуктора, насоса, порыв трубопровода и т. д.),

а также самозапуск СК после перерыва в подаче электроэнергии.

Долгое время нашей промышленностью выпускались станки-качалки

типоразмеров СК. В настоящее время по ОСТ 26-16-08-87 выпускаются шесть

типоразмеров станков-качалок типа СКД .

Моноблочная конструкция небольшой массы делает возможным его быструю

доставку (даже вертолетом) и установку без фундамента (непосредственно на

верхнем фланце трубной головки) в самых труднодоступных регионах, позволяет

осуществить быстрый демонтаж и проведение ремонта скважинного оборудования.

Фактически бесступенчатое регулирование длины хода и числа двойных ходов

в широком интервале позволяет выбрать наиболее удобный режим работы и

существенно увеличивает срок службы подземного оборудования.

АО "Мотовилихинские заводы" выпускает привод штангового насоса

гидрофицированный ЛАФКИН

Виды станков качалок.

Стандартом 1966 г. было предусмотрено 20 типоразмеров станков-качалок

(СК) грузоподьемностью от 1,5 до 20 т. Типовая конструкция СК представлена на

рис.5. Впервые в стране был начат выпуск приводов, в которых редуктор был

поднят и установлен на подставке.

Рис.5. Схема станка-качалки типа СКД с редуктором на раме и кривошипным

уравновешиванием

При создании размерного ряда учитывалась унификация узлов и элементов с

той целью, чтобы свести к минимуму разнообразие быстроизнашивающихся узлов и

тем самым упростить изготовление, ремонт, обслуживание и снабжение оборудования

запасными элементами. Для этого из 20 типов станков-качалок 9 - были выполнены

как базовые, а остальные 11 - в виде их модификаций. Модификации заключались:

· в изменении соотношений длин переднего и заднего плеч

балансира путем замены головки балансира или всего балансира, что приводило к

изменению грузоподъемности и длины хода станка-качалки;

· в применении редуктора с другим крутящим моментом;

· в одновременной замене балансира и редуктора.

Фактически в серийный выпуск пошли только 9 - моделей, включая 7 базовых

и 2 модифицированных. Условное обозначение на примере 4СКЗ-1,2-700

расшифровывается следующим образом:

· 4СК - станок-качалка 4 - базовой модели;

· 3 - допускаемая нагрузка на головку балансира 3 т;

· 1,2 - наибольшая длина хода точки подвеса штанг 1,2 м;

· 700 - допускаемый крутящий момент на редукторе 700 кг · м.

Станки-качалки СК5-3-2500 и СК6-2,1-2500 отличаются друг от друга длиной

переднего плеча балансира; СК8-3,5-4000 и СК8-3,5-5600 различаются типоразмером

редуктора и мощностью электродвигателя.

Рис. 6. Схема станка-качалки по ГОСТ 5866-66

Указанным отраслевым стандартом впервые в нашей стране (тогда СССР) был

предусмотрен выпуск станков-качалок дезаксиального типа 6 размеров.

Рис. 7. Схема станка-качалки типа СКДТ с редуктором на тумбе, с

кривошипным уравновешиванием Стандартом предусмотрено два вида исполнения - с

установкой редуктора на раме или на тумбе. Таким образом, образуется 12 моделей

приводов.

Принципиальное отличие дезаксиальных станков-качалок от ранее

применявшихся у нас исключительно аксиальных в том, что дезаксиальные

станки-качалки обеспечивают разное время хода штанг вверх и вниз, тогда как

аксиальные - одинаковое. Поскольку разница в кинематике конструктивно

обеспечивается элементарными средствами, т.е. тем или иным расположением

редуктора относительно балансира и не требует специальных изменений

конструкции, то станки-качалки по рассматриваемому отраслевому стандарту не

отличаются от аналогичных по Госстандарту.

Тихоходные

станки-качалки

С ростом числа малодебитных скважин (с дебитом менее 5 м3/сут) все острее

вставала проблема их оптимальной эксплуатации. Использование периодической

эксплуатации связано с целым рядом существенных неблагоприятных факторов, в

числе которых: неравномерная выработка пласта, неэффективное использование

наземного и подземного оборудования, недостаточный межремонтный период по

сравнению с непрерывно функционирующими скважинами, затруднения, возникающие в

зимнее время и др.

Была разработана конструкция тихоходного станка-качалки с увеличенным

передаточным числом за счет введения в трансмиссию дополнительной ременной

передачи, что позволяло снижать частоту качаний балансира до 0,8...1,7 в

минуту.

Для этого между электродвигателем и редуктором монтируется промежуточный

вал с соответственно малым и большим по диаметру шкивами, установленными

консольно. Компоновка промежуточного вала может быть вертикальной и

горизонтальной.

Рис.8. Схема тихоходного станка-качалки с дополнительной ременной

передачей

В последнем случае раму станка-качалки приходится немного наращивать на

величину межосевого расстояния дополнительной ременной передачи. Такой вариант

применяется на станке-качалке 7СК8-3.5-4000Ш.

Другим решением стало применение в приводе мотор-редуктора с передаточным

числом i = 2,3. Если станок-качалка типа 7СК8-3,5-4000Ш имеет число качаний n =

3,8...12, то с мотор-редуктором - до 2,5. При этом для работы вместо двигателя

мощностью в 30 кВт используется двигатель мощности 18,5 кВт.

Компоновка трансмиссии такого станка-качалки отличается отсутствием

ременной передачи, что компенсируется применением трехступенчатого редуктора с

передаточным числом i = 165. Редуктор непосредственно, с помощью муфты,

соединяется с электродвигателем. При этом приходится применять угловую

передачу, поэтому редуктор имеет коническо-цилиндрическую конструкцию с

быстроходной конической ступенью.

Отсутствие ременной передачи не позволяет регулировать частоту хода

балансира, поэтому в описываемом варианте предусматривается применение

регулируемого многоскоростного асинхронного электродвигателя, который за счет

изменения схемы подключения может обеспечить частоту вращения вала 495, 745,

990 и 1485 об/мин. Соответственно получают 3; 4,5; 6 и 9 качаний балансира в

минуту, причем резко сокращается время перевода СШНУ на другой режим работы по

сравнению со сменой шкивов.

Рис.9. Схема станка-качалки с трехступенчатым коническо-цилиндрическим

редуктором

Отсутствие ременной передачи, которая в обычных механизмах предохраняет

оборудование от поломок при перегрузках потребовала в данном случае другого

конструктивного решения. Муфта, соединяющая двигатель с редуктором, снабжена

срезным штифтом, заключенным в резиновую оболочку, которая смягчает пусковой

момент.

При заклинивании плунжера скважинного насоса или поломках в

кинематической цепи штифт срезается, предохраняя электродвигатель от

перегрузки.

3.2 Автоматизированные групповые замерные установки "Спутник"

(принцип работы, основные узлы)

Установки предназначены для периодического определения по программе

количества жидкости, добываемой из нефтяных скважин, и контроля их работы на

нефтяных месторождениях. Эксплуатационное назначение установок заключается в

обеспечении контроля за технологическими режимами работ нефтяных скважин.

Установка состоит из двух блоков: технологического и аппаратурного. Блоки

изготовлены из трехслойных металлических панелей типа "сэндвич" с

утеплителем из пенополиуретана или из базальтового утеплителя. В помещении

предусмотрены освещение, вентиляция и обогрев.

В технологическом блоке размещены:

· замерный сепаратор

· переключатель скважин многоходовый ПСМ

· счетчик жидкости ТОР

· регулятор расхода

· привод гидравлический

· запорная арматура.

Установки "Спутник" АМ 40-1500 и Б 40-500 дополнительно

снабжены насосом-дозатором и емкостью для химических реагентов, что позволяет

осуществлять введение химреагента в жидкость.

Установки автоматизированные групповые "Спутник" при наличии

счетчика газа турбинного типа "Агат" и влагомера ВСН могут

дополнительно определять количество газа и содержание воды в добываемой

жидкости.

Принцип

работы АГЗУ

Продукция скважин по трубопроводам, подключенным к установке, поступает в

переключатель ПСМ. При помощи переключателя ПСМ продукция одной из скважин

направляется в сепаратор, а продукция остальных скважин направляется в общий

трубопровод. В сепараторе происходит отделение газа от жидкости. Выделившийся

газ при открытой заслонке поступает в общий трубопровод, а жидкость

накапливается в нижней емкости сепаратора. С помощью регулятора расхода и

заслонки, соединенной с поплавковым уровнемером, обеспечивается циклическое

прохождение накопившейся жидкости через счетчик ТОР с постоянными скоростями,

что обеспечивает измерение дебита скважин.

3.3 Трубный

водоотделитель

Водоотделитель содержит выполненную из труб наклонную колонну, состоящую

из водоотстойной и нефтеотстойной секций, трубопровод подвода газожидкостной

смеси и подсоединенные к колонне трубопроводы отвода нефти, воды и газа.

Трубопровод подвода газожидкостной смеси подсоединен к успокоительному

коллектору, имеющему патрубок сброса воды, соединенный с донной частью

водоотстойной секции колонны. В колонне ниже выходного отверстия успокоительного

коллектора установлены одна или более перегородок, открытых в верхней части.

Высота и размер крайней перегородки больше, чем у остальных, между выходом

успокоительного коллектора и крайней перегородкой образован карман для

скапливания поступающей в колонну нефти. Предлагаемое решение позволяет

повысить интенсивность процесса отделения воды.

4. Лабораторные исследования нефти

Лаборатория осуществляет на высоком качественно - техническом уровне

согласно ГОСТам, ОСТам и различным методикам ведущих отраслевых НИИ по изучению

физико-химических свойств углеводородного и нерудного сырья следующие виды

деятельности:

определение коллекторских и петрофизических свойств горных пород,

определение скорости пробега продольных волн в атмосферных и пластовых

условиях, УЭС (удельное электрическое сопротивление), открытой пористости в

атмосферных и пластовых условиях;

определение физико-химического состава нефти, конденсата; газов:

попутных, растворенных в нефти или бензиново-керосиновых фракциях, дегазации,

сепарации нефти и конденсата; анализ нефти и конденсата на определение

индивидуального углеводородного состава методом газожидкостной,

газоадсорбционной хроматографии и спектроскопии;

определение и выполнение работ по изучению физико-химических, термодинамических

свойств нефти, конденсатов, газов в пластовых и атмосферных условиях, а также

изучения фазового состояния углеводородных систем, товарной характеристики

нефти, конденсатов и нефтепродуктов;

выполнение экспериментальных работ по вытеснению нефти водой и другими

растворителями из образцов кернового материала;

После проведения комплекса исследований, оказываются услуги по передаче

керна на хранение в кернохранилище Департамента нефти и газа при правительстве

Ханты-Мансийского автономного округа - Югра. Также, по согласованию с

Заказчиком, оказываются услуги по хранению керна в собственном кернохранилище.

Анализ полноразмерного керна: Исследование коллекторских свойств в

атмосферных условиях (на цилиндре), в том числе: Остаточная нефтеводонасыщенность

(Закс - прямой метод). Проницаемость по газу. Открытая пористость (насыщение:

керосин, пластовая вода). Объемная плотность. Остаточная водонасыщенность

(косвенный метод) Минералогическая плотность. Карбонатность. Показатель

смачиваемости поверхности пород. Удельная поверхность порового пространства.

Относительная фазовая проницаемость. Проницаемость по жидкости с моделированием

пластовых условий. Удельное электрическое сопротивление. Коэффициент вытеснения

нефти. Изучение порового пространства методом капилляриметрии.

Исследование коллекторских свойств пород в пластовых условиях:

Определение пористости. Определение удельного электрического сопротивления.

Определение скорости пробега продольных волн в пластовых и атмосферных

условиях.

Расчетные параметры: Эффективная пористость . Параметр пористости .

Параметр насыщенности .

5. Экскурсии

.1 Экскурсия на буровую № 846

июля 2014 года во время учебно-ознакомительной практики под опытным

руководством Зиганшина С.С. мы ездили на экскурсию на буровую №846

(Серафимовская площадь), находящуюся в Туймазинском районе близ села

Николаевка. Также нас сопровождал официальный фотограф газеты "Октябрьский

нефтяник" Лукин Виктор Константинович. Буровой мастер здесь Самматов

Ильгиз Исмагилович, помощник бурового мастера - Юсупов Ильгиз Винерович.

Бурение скважины осуществляется Туймазинской экспедицией глубокого бурения ООО

"Башнефть - Бурение". Бурение ведется буровой установкой БУ-2500 ДГУ

(2500-условная глубина, ДГУ - дизельный привод) с использованием низкооборотных

винтовых забойных двигателей. Скважина является наклонно-направленной,

проектная глубина скважины составляет 2288 метров: глубина направления - 40м,

глубина кондуктора - 260м, глубина эксплуатационной колонны - 2288м. Альтитуда

ротора (превышение над уровнем моря) скважины составляет 230,55 метров. Отход

(смещение от вертикали ) составляет 125 метров при глубине 1250 метров. Азимут

составляет 270 градусов. Проектная глубина профиля типа А ( для данной буровой

) состоит из трех участков: 1- вертикальный участок; 2 - участок набора

кривизны; 3- участок стабилизации. В качестве промывочной жидкости используется

гипсо-известковый буровой раствор. Номинальная грузоподъемность составляет

125т, максимальная кратковременная - 160т. На буровой многие процессы

автоматизированы, и измерение параметров осуществляется датчиками, например

нагрузка на долото, частота вращения, время бурения и т. д. Сопровождает долото

и забойный двигатель ООО "ПетроТул", а сервис буровых растворов ООО

"Азимут-Сервис". Бурение наклонно направленных скважин осуществляется

ООО "ТК Эхо".

На фото: руководитель учебной практики Зиганшин С.С. с помощником

бурового мастера Юсуповым И.В.

На фото: руководитель учебной практики Зиганшин С.С. показывает основные

приемы работы с ключом АКБ.

.2 Экскурсия в ООО "Октябрьский завод нефтепромыслового

оборудования"

июля 2014 года мы посетили управление по ремонту нефтепромыслового

оборудования, которое является подразделением ООО "Октябрьский завод

нефтепромыслового оборудования" и находится по адресу: г.Октябрьский,

ул.Северная,2.

Экскурсия началась с вводного инструктажа по технике безопасности. Затем

под опытным руководством Зиганшина С.С. мы ознакомились с основными участками

данного предприятия (токарный кузнечный, слесарный и др.) и принципами его

работы.

ООО "ОЗНПО" занимается разработкой, изготовлением,

модернизацией и капитальным ремонтом нефтепромыслового оборудования, а также

оказывает огромный спектр сервисных услуг в сфере нефтедобычи и смежных

отраслях, таких как: капитальный ремонт бурового оборудования, капитальный

ремонт, монтаж, обвязка, гидравлические испытания энергетического оборудования,

изготовление запчастей и инструмента к буровому и нефтепромысловому

оборудованию, изготовление метизов и резинотехнических изделий. Компания

производит приводы ШГН, насосы, компрессорные установки, трубопроводы, станки

качалки, АГЗУ, мобильные здания, сальники, вентиля, задвижки, отборники проб,

клапана, вырезающие устройства, трубные превенторы и многое другое. Директор

компании - Купавых Сергей Борисович, его зам - Скворцов Александр Юрьевич.

5.3 Экскурсия в прокатно-ремонтный цех электропогружных установок - 4

(ООО "НЗНО")

июля 2014 года мы посетили прокатно-ремонтный цех электропогружных

установок - 4, который является подразделением ООО "Нефтекамский завод

нефтепромыслового оборудования" и находится по адресу: г.Октябрьский,

ул.Северная, 3. Руководитель предприятия - Салимгараев Салават Мухаметзакиевич,

заместитель руководителя - Гатауллин Ильдар Амерханович.

Базовым видом деятельности данного предприятия является капитальный,

текущий ремонт нефтепромыслового оборудования и инструмента и изготовление

запасных частей к нему.

Экскурсия началась с того, что нас привели в конференц-зал, где провели

вводную инструкцию. После инструктажа нас встретил один из технологов данного

предприятия Алешин Владимир Леонидович, который провел нас по всем помещениям и

павильонам, рассказал об основные видах деятельности предприятия.

5.4 Экскурсия на куст №1262

16 июля 2014 года мы под руководством Зиганшина С.С. посетили куст №1262,

находящийся в 29 микрорайоне города Октябрьский около сероводородной лечебницы.

На кусту находится 9 скважин, из которых 3 горизонтально направлены

(пробурены в сторону ОНК), 6 - наклонно направлены. На всех скважинах

используются штанговые глубинные насосы.

Экскурсия началась с вводного инструктажа. На кусту нас встретил Тронтов

Андрей Валериевич - оператор по добыче нефти и газа пятого разряда. Он провел

нас по кусту, рассказал о находящихся там скважинах, объяснил устройство и

принцип работы станков-качалок. Также несколько наших студентов приняли участие

в замене сальников на одной из скважин.

5.5 Экскурсия в территориальное подразделение "Октябрьский" ОАО

"Башнефть - петротест"

1 августа 2014 года мы посетили территориальное подразделение

"Октябрьский" ОАО "Башнефть - петротест", которое находится

по адресу: г.Октябрьский, ул.Советская, 9. Данное предприятие оказывает

исследовательские услуги в области разработки, добычи и транспортировки нефти.

Основные направления деятельности:

Ø Проведение и интерпретация гидродинамических исследований

скважин.

Ø Химико-аналитические исследования нефти, газа и воды.

Ø Химические методы в технологиях добычи нефти(коррозионный

мониторинг, подбор ингибиторов коррозии и солеотложений и т.д.).

Ø Экология и охрана труда (экологический мониторинг окружающей

среды; аттестация рабочих мест).

Сначала мы прошли в лабораторию охраны окружающей среды. Главный инженер

этой лаборатории, Андропов Юрий Александрович, рассказал нам об основных

аспектах своей профессии, о методах охраны окружающей среды, а также об

услугах, оказываемых лабораторией (мониторинг поверхностных и подземных вод,

контроль почвы, воздуха, попутного газа и др.).

Затем мы прошли в лабораторию анализа нефти, где нам рассказали об

основных приемах и методах определения содержания различных примесей в нефти.

После нас провели в лабораторию коррозии, где ее главный инженер Дуканин

Юрий Михайлович объяснил нам о способах защиты нефтепровода от коррозии, в

частности об использовании ингибиторов.

В лаборатории промысловых исследований Золотухин Владислав Александрович

(главный инженер лаборатории) рассказал на о различных видах оборудования,

которое используется для определения текущего состояния пласта, скважины.

Заключение

За время практики, проходившей под руководством Зиганшина С.С. мы успели

побывать на работающем кусту 1262 НГДУ "Туймазынефть", где мы вживую

увидели работу оператора по добыче нефти и газа, нефтепроявление, замену

сальников, закачку ПАВ, остановку и запуск станка-качалки и др.

Также мы побывали в ООО "ОЗНПО", ООО "НЗНО" и в цеху

научно-исследовательских и производственных работ (Башнефть СНИПР), где нам

рассказали о ремонте штанговых глубинных и электроцентробежных насосов и

ремонте станков-качалок, электрокабелей; об отборе проб нефти и ее комплексном

анализе (содержание солей, смол, асфальтенов, воды и др.), о методах и способах

ее анализ, а также об оборудовании, используемом при этом; об охране окружающей

среды, о средствах ее защиты, о методах, применяемых для ее сохранения.

Еще мы побывали на экскурсии в научно-производственной фирме

"Пакер", где мы многое узнали об установке и осложнениях в подземном

оборудовании скважин, об устройстве и схеме работы самого пакера, узнали многое

о фирме, истории ее создания и развития, получили приглашение на

производственную практику.

После мы побывали на ТВО ЦДНГ "Туймазынефть", там нам

рассказали об устройстве трубного водоотделителя, системе его работы,

устройстве сборного нефтепровода.

В заключении мы побывали на работающей буровой установке, увидели работу

памбуров, кривильщиков, отбор керна, узнали много нового о бурении наклонных

скважин, об осложнениях и ошибках при бурении, об устройстве буровой установке,

ее технических возможностях и о технике безопасности при нахождении на буровой.

За время практики мы узнали много нового о геологическом строении пластов

и их разрушении, о работе с пластом и добыче из него нефти, воочию увидели

сколько задействовано человек и труда, чтобы добыть хоть каплю нефти.

месторождение буровой вышка нефть

Список

использованной литературы

1. Станок-качалка, Краткий электронный справочник по основным

нефтегазовым терминам с системой перекрестных ссылок. - М.: Российский

государственный университет нефти и газа им. И. М. Губкина. М.А. Мохов, Л.В.

Игревский, Е.С. Новик. 2004.

. Станок-качалка, Горная энциклопедия. - М.: Советская энциклопедия.

Под редакцией Е. А. Козловского. 1984-1991.

. Aливердизаде K. C., Балансирные индивидуальные приводы

глубиннонасосной установки, Баку-Л., 1951;

. Tехнология и техника добычи нефти и газа, M., 1971.

Брусиловский А.И.

. Теоретические основы фазовых превращений углеводородных

смесей: Учебное пособие. 2010г. - 92 с.

Ермолаев А.И.

. Модели формирования вариантов размещения скважин на залежах

нефти и газа: Учебное пособие. 2010г. 80 с.

М.А.Мохов, В.А.Сахаров, Х.Х.Хабибулин под редакцией

И.Т.Мищенко

. Оборудование и технологии добычи нефти в осложненных

условиях. Учебное пособие. 2010г.196 с.

. Лурье М.В., Астрахан И.М., Кадет В.В.

. Гидравлика и ее приложения в нефтегазовом производстве.

Учебное пособие. 2010г. 332 с.

. Фрактально-статистический анализ процесса добычи

углеводородов. Учебное пособие. 2010г., 112 с.

. Разработка месторождений природных газов: Учебное пособие

для вузов. 2011. - 340 с.