Разработка технологической схемы синтеза бутадиен-нитрильного каучука и композиции на его основе

Аннотация

«Разработка технологической схемы синтеза

бутадиен-нитрильного каучука и композиции на его основе»

Иванов Иван Иванович

Вечерний факультет, группа ВХТ-351, 2015 год

Шабанова Вера Павловна

Вечерний факультет, кафедра ВТПЭ. Научный

руководитель. 33-74-58, электронный адрес schabanowawp@mail.ru.

Бутадиен-нитрильные каучуки представляют собой

сополимеры бутадиена с акрилонитрилом. Основными типами бутадиен-нитрильных

эластомеров являются СКН-18, СКН-26 и СКН-40. Числовой индекс в марках

указывает на количество звеньев акрилонитрила в полимере.

Большое число полярных заместителей в

макромолекуле каучука обуславливает ряд специфических свойств. Главным из

которых является повышенная устойчивость к действию различных масел, жиров,

алифатических углеводородов (в т.ч. к пропану, бутану, бензинам, керосину). По

устойчивости к действию подобных растворителей СКН значительно превосходит НК и

все каучуки общего назначения. БНК является каучуком специального назначения и

объем его производства невелик.

Вулканизаты БНК превосходят резины из НК по

устойчивости ко всем видам старения, теплостойкости и сопротивлению истиранию.

Свойства вулканизатов определяются содержанием нитрильных групп в цепи

полимера, с увеличением их количества возрастает устойчивость вулканизатов

каучука к действию растворителей.

БНК обладает некоторой электропроводностью - это

связано с наличием большого числа полярных групп в полимерной цепи. Эти каучуки

можно использовать для рассеивания статических зарядов или для изготовления

электронагревательных элементов.

На основе свойства устойчивости СКН

изготавливают маслобензостойкие РТИ. Резины из БНК мало набухают в воде и

антифризах.

СКН хорошо совмещается с полярными полимерами.

Это дает возможность их модифицировать, т.к. модифицированные полимеры дешевле,

имеют повышенные свето-, озоно- и огнестойкость, а также стойкость к истиранию

и раздиру.

Введение

Бутадиен-нитрильные каучуки представляют собой

сополимеры бутадиена с акрилонитрилом. Основными типами бутадиен-нитрильных

эластомеров являются СКН-18, СКН-26 и СКН-40. Числовой индекс в марках

указывает на количество звеньев акрилонитрила в полимере.

Большое число полярных заместителей в

макромолекуле каучука обуславливает ряд специфических свойств. Главным из

которых является повышенная устойчивость к действию различных масел, жиров,

алифатических углеводородов ( в т.ч. к пропану, бутану, бензинам, керосину). По

устойчивости к действию подобных растворителей СКН значительно превосходит НК и

все каучуки общего назначения. БНК является каучуком специального назначения и

объем его производства невелик.

Вулканизаты БНК превосходят резины из НК по

устойчивости ко всем видам старения, теплостойкости и сопротивлению истиранию.

Свойства вулканизатов определяются содержанием нитрильных групп в цепи

полимера, с увеличением их количества возрастает устойчивость вулканизатов

каучука к действию растворителей.

БНК обладает некоторой электропроводностью - это

связано с наличием большого числа полярных групп в полимерной цепи. Эти каучуки

можно использовать для рассеивания статических зарядов или для изготовления

электронагревательных элементов.

На основе свойства устойчивости СКН

изготавливают маслобензостойкие РТИ. Резины из БНК мало набухают в воде и

антифризах.

СКН хорошо совмещается с полярными полимерами.

Это дает возможность их модифицировать, т.к. модифицированные полимеры дешевле,

имеют повышенные свето-, озоно- и огнестойкость, а также стойкость к истиранию

и раздиру.

Статические сополимеры бутадиена и акрилонитрила

известны с 1931г., а промышленный синтез таких каучуков путем полимеризации в

эмульсии был начат в Германии в 1937г. В настоящее время бутадиен - нитрильные

каучуки являются одними из самых массовых каучуков специального назначения,

около 20 стран производят их.

СКН получают радикальной сополимеризацией

бутадиена с нитрилом акриловой кислоты (НАК, акрилонитрил) в водной эмульсии

при 30 °С (высокотемпературные) и при 5°С (низко - температурные).

Низкотемпературные СКН обладают лучшими технологическими свойствами, чем

высокотемпературные, а их вулканизаты - хорошими физико - механическими

свойствами. Молекулы СКН состоят из статистически чередующихся звеньев

бутадиена и НАК.

Сополимеризация бутадиена с акрилонитрилом идет

по радикальному механизму. Константы сополимеризации незначительно зависят от

температуры. Учитывая закономерности статистической сополимеризации, эта пара

мономеров должна иметь азеотропный состав, соответствующий (при 50 °С) около 40

% акрилонитрила в смеси мономеров. При более низких дозировках акрилонитрила

сополимер всегда обогащен звеньями этого

мономера, и интегральный состав сополимера существенно зависит от степени

превращения.

В ряде случаев получают сшитые

(структурированные) бутадиен-нитрильные каучуки, вводимые в небольшом

количестве в каучуки обычного типа для улучшения перерабатываемости последних.

Для получения сшитых каучуков применяют третий мономер с двумя изолированными

ненасыщенными группами, например дивинил бензол.

При проведении эмульсионной сополимеризации

акрилонитрил может вступать в различные побочные реакции (образование в цепи

амидных и карбоксильных групп; а также образование 4 - цианоциклогексена -

придает каучуку неприятный запах). Поэтому для сополимеризации условия

подбираются так, чтобы свести к минимуму все побочные реакции.

.Литературный обзор

.1 Бутадиен-нитрильный каучук

Бутадиен-нитрильный каучук (БНК) является

продуктом сополимеризации бутадиена и нитрила акриловой кислоты. Полимеризация

проводится в водной эмульсии. Меняя соотношения компонентов, можно существенно

изменять свойства получаемых полимеров. Полимеризация может осуществляться как

при высоких, так и при низких температурах.

Особенностью производства бутадиен-нитрильных

каучуков является необходимость возможно более полного удаления при коагуляции

эмульгаторов, применявшихся при полимеризации.

В товарных каучуках, кроме полимера, допускается

небольшое содержание минеральных веществ, определяемых в виде золы (не более 1%

вместе с опудривающими веществами) и летучих (не более 1%). Каучуки при

получении заправляются окрашивающими (2 - 3% фенил-β-нафтиламин)

или неокрашивающими (1,2 - 2,0% алкилзамещенные бисфенолы) противостарителями.

Макромолекула сополимера построена из

статистически чередующихся звеньев бутадиена и нитрила акриловой кислоты

Звенья бутадиена, присоединенные в положении

1,4, имеют преимущественно транс-конфигурацию; содержание звеньев бутадиена,

присоединенных в положении 1,2, не превышает 10% и уменьшается с увеличением

содержания присоединенного НАК.

Среднемассовая ММ бутадиен-нитрильных каучуков

составляет 100-300 тыс. при широком ММР. Эти каучуки аморфны и не

кристаллизуются ни при хранении, ни при растяжении. В России выпускают каучуки

с низким (17-20%), средним (27-30%), высоким (36-40%) и очень высоким (50%)

содержанием НАК, которые соответственно обозначаются: СКН-18, СКН-26, СКН-40,

СКН-50.

Сведения о мономерах

Бутадиен-1,3 (дивинил) СН2=СН-СН=СН2 -

ненасыщенный углеводород, простейший представитель диеновых углеводородов.

Основные свойства

Бутадиен - бесцветный газ с характерным запахом,

температура кипения −4,5 °C, температура плавления −108,9 °C,

температура вспышки −40 °C, предельно допустимая концентрация в воздухе

(ПДК) 0,1 г/м³, плотность 0,650

г/см³

при

−6 °C.

Слабо растворим в воде, хорошо растворим в

спирте, керосине с воздухом в количестве 1,6-10,8 %.

Бутадиен склонен к полимеризации, легко

окисляется воздухом с образованием перекисных соединений, ускоряющих

полимеризацию.

Получение

Бутадиен получают по реакции Лебедева пропусканием

этилового спирта через катализатор:

CH3CH2OH → C4H6 + 2H2O + H2

В нефтехимической промышленности основной способ

получения бутадиена - дегидрогенизация бутана на алюмохромовых катализаторах:

CH3-CH2-CH2-CH3 →

CH2=CH-CH=CH2 + 2Н2

Акрилонитрил

Акрилонитрил (цианистый винил, НАК), CH2=CH-C≡N

- Нитрил акриловой кислоты

Основные свойства

Бесцветная жидкость с характерным запахом

миндаля или вишневых косточек, растворима в воде, т. кип. 77 °C. Пары тяжелее

воздуха. Относится к категории СДЯВ (сильнодействующих ядовитых веществ)

Получение и применение

Акрилонитрил впервые был получен в 1893 году

дегидратацией оксидом фосфора этиленциангидрина:

CH2(OH)CHCN → CH2=CHCN + H2O

Первым промышленным методом его получения было

взаимодействие окиси этилена с HCN:

(CH2-CH2)O + HCN → CH2(OH)CHCN →

CH2=CHCN + H2O

Промышленное использование началось в 1930 году,

когда был получен стойкий к химическим воздействиям каучук.

В 40-х годах прошлого века стал применяться

другой способ синтеза:

H2 + HCN → CH2=CHCN

Начиная с 60-ых годов, альтернативу

вышеуказанному способу составил так называемый Sohio - процесс (катализатор -

фосфомолибдат висмута):

CH2=CH-CH3 + NH3 + 3/2O2 →

CH2=CHCN + 3H2O

Применяется при производстве некоторых видов

синтетического каучука. Путем полимеризации акрилонитрила и последующего

прядения получают синтетические волокна, например нитрон, или модакриловые

волокна.

.2 Основные процессы, протекающие при

полимеризации в эмульсии

Процесс получения бутадиен - нитрильного каучука

СКН состоит из следующих стадий: приготовление углеводородной и водной фаз;

приготовление раствора инициатора, регулятора и стабилизатора; сополимеризация

бутадиена с НАК; дегазация латекса; выделение каучука из латекса, сушка и

упаковка.

Сополимеризация проводится по непрерывной схеме

в батарее полимеризаторов, состоящих из 12 аппаратов, не менее 10 из которых

должны находится в работе. Каждый аппарат батареи представляет собой

стандартный полимеризатор емкостью 12 м3, снабженный рамной мешалкой, рубашкой

и змеевиком, что позволяет применять аппараты и для проведения полимеризации

при температуре 50С. Поверхность рубашки в таком аппарате 20м2 , поверхность

змеевика 26 м2 .

При температуре полимеризации 300С степень

превращения мономеров 65 - 70%. Акрилонитрил, освобожденный от гидрохинона

путем перегонки, и бутадиен смешиваются в нужном соотношении для приготовления

мономерной фазы. При этом в смеситель подается 98% расчетного количества

акрилонитрила. Остальное количество акрилонитрила используется для

приготовления раствора регулятора молекулярного веса. Для лучшего смешения

мономеров производится циркуляция смеси. Отдельно приготавливается водная фаза

в аппаратах с покрытием из полуэбонита, снабженных мешалками.

Состав водной фазы:

умягченная вода,

эмульгатор (алкилсульфонат натрия),

пирофосфат натрия,

едкий натр,

лейканол.

В аппарат подается половина всего требуемого

количества воды, пирофосфат натрия, необходимое количество эмульгаторов,

активатора и щелочи. После тщательного перемешивания смеси добавляется

оставшееся количество воды, и водная фаза анализируется. В среднем она должна

иметь сухой остаток 3,2 - 3,5%, щелочность - не ниже 0,025%, содержание железа

не должно превышать 0,0003%.

При получении низкотемпературных каучуков

применяется окислительно - восстановительная система, состоящая из трилонового

комплекса железо - ронгалита - гидропероксида.

Водная и мономерная фазы в объемном соотношении

200:100 смешиваются в насосе, образовавшаяся эмульсия подается в первый

полимеризатор, куда одновременно поступает непрерывным потоком раствор

персульфата калия и требуемое количество раствора дипроксида в акрилонитриле.

Следующие порции раствора регулятора подаются в соответствующие полимеризаторы,

где степень превращения составляет 16 - 23, 26 - 43 и 48 - 55%. Первый полимеризатор

может обогреваться водой, последующие полимеризаторы охлаждаются промышленной

водой. В течение всего процесса поддерживается температура 300 0С, давление в

аппаратах 5 - 8 атм. Чтобы прервать процесс полимеризации, в латекс после

последнего полимеризатора подается щелочной раствор гидрохинона.

При более низкой температуре полимеризации

получают каучук с лучшим молекулярно - весовым распределением. Такие каучуки

легче обрабатываются и обладают более высокими физико - механическими

показателями после вулканизации.

Дегазация латекса осуществляется непрерывным

способом сначала на колоннах предварительной дегазации, на которых производится

дегазация основной массы бутадиена, а затем на двухступенчатых вакуумных

дегазационных колоннах. На колоннах предварительной дегазации отгонка

незаполимеризовавшихся мономеров осуществляется подачей острого пара,

увлажненного водой. Колонна предварительной дегазации представляет собой

вертикальный аппарат с встроенной ступенью. Процесс дегазации латекса ведется под

вакуумом с использованием в качестве теплоносителя водяного пара, который

увлажняется умягченной водой. Латекс, поступающий в колонну, смешивается с

водяным паром. Вследствие этого из него частично удаляется НАК и почти

полностью бутадиен. Затем дегазированный латекс собирается в емкости и

анализируется. Кондиционный латекс насосом подается в цех выделения каучука.

Отогнанные из латекса пары бутадиена, НАК и воды проходят через отделитель и

отбойники и поступают в систему конденсации.

Латекс после дегазации должен удовлетворять

требованиям, ниже приведенным в таблице.

Таблица 1 - Массовый состав дегазированного

бутадиен - нитрильного латекса, %.

|

Компоненты

|

СКН - 18

|

СКН - 26

|

СКН - 40

|

|

Каучук

|

>16

|

>16

|

>10

|

|

Свободный НАК

|

<0,1

|

<0,1

|

<0,1

|

|

Свободный бутадиен

|

<0,0009

|

<0,0009

|

<0,0009

|

|

Связанный НАК

|

17 - 20

|

27 - 30

|

36 - 40

|

Дегазированный латекс из цеха полимеризации

собирается и хранится в вертикальных цилиндрических емкостях объемом от 150 до

1000 м3, снабженных мешалками рамного типа. В этих емкостях происходит также

усреднение партии латекса. После заполнения емкости к латексу добавляют 2 - 3 %

нафтама - 2 для стабилизации полимера. В случае выпуска пищевого каучука марки

СКН - 26П в латекс вводят 1 - 2 % дисперсии П - 23 (2,4,6-три-трет-бутилфенол

).

Существует несколько методов выделения каучука

из латекса: механический; с применением электролитов; вымораживание; тепловое

воздействие; с применением растворителей.

В нашем случае коагуляция латекса производится

23 - 26% - ным раствором хлорида натрия в системе трубопроводов. Для

обеспечения требуемой степени дисперсности скоагулированной крошки каучука

раствор хлорида натрия до смешения его с латексом разбавляют водой. С целью

уменьшения расхода поваренной соли на коагуляцию используются специальные коагулирующие

добавки, например продукты поликонденсации этиленоксида с альдегидами,

спиртами, аминами и др.

Одним из серьезных недостатков при коагуляции

латексов СКН является повышенный расход электролита - хлорида натрия (до 1500 -

2500 кг/т). Уменьшение расхода достигается за счет использования рецикла

серума, введение в латекс коагулирующих добавок и других приемов. Сушка каучука

производится с учетом возможности деструкции СКН при повышенных температурах.

На сушку лента каучука поступает с содержанием влаги 40 - 50 %. Сушильный

агрегат - это многоходовая ленточная сушилка непрерывного действия, она

оборудована девятнадцатью транспортерами, на которые поступает горячий воздух,

прогреваемый в калориферах. Сушильный агрегат разделен на четыре зоны, в

которых движутся транспортеры. С целью регулирования скорости транспортеров по

зонам установлены вариаторы скоростей. Температура по зонам сушилки

поддерживается автоматически с помощью регулирующих клапанов и выдерживается в

следующих пределах: первая зона - не выше 1450С, вторая зона - не выше 1400С,

третья зона - не выше 1300С. Четвертая зона служит для охлаждения высушенного

каучука путем подачи свежего воздуха в сушилку. Высушенная лента каучука с

содержанием влаги не более 1% подается транспортером на упаковку или на

разрывную машину. На агрегате брикетирования лента упаковывается в

полиэтиленовую пленку. Брикеты массой 32кг укладываются в контейнеры и

отправляются потребителям.

В промышленности применяют два метода выделения

каучука из латекса: в виде ленты и в виде крошки. Технологический режим

выделения каучука из латекса определяется выбранной схемой. При выделении

каучука из латекса в виде ленты крошки каучука размером 1 - 3 мм должна

обладать определенной клейкостью, что возможно при условии удерживания крошки

каучука четырехкратного объема воды. При выделении каучука в виде крошки

размером 5 - 30 мм стремятся обеспечить более полное обезвоживание. Это

достигается путем повышения кислотности среды, а также более длительного

контакта с серной кислотой. Размер зерна обеспечивается путем подбора режима

коагуляции водой или серумом (вода с примесью электролитов и отдельных

водорастворимых компонентов латекса), интенсивностью смешения потоков латекса и

электролитов, скоростью перемешивания потоков на стадии коагуляции, степенью

промывки крошки. Все это также влияет на условия сушки каучука.

.3 Модифицированный СКН

Модификация состоит во введении в СКН различных

добавок, например поливинилхлорид. Смешение производят в резиносмесителях или

на вальцах.

Можно также модифицировать каучуки путем

смешения латексов. Этот способ более экономичен.

Каучуки, модифицированные поливинилхлоридом,

выпускают двух типов. Они различаются соотношением каучука и поливинилхлорида:

70:30 и 50:50. Модифицированный каучук получают обычно периодическим способом.

Латекс СКН после дегазации смешивается с латексом поливинилхлорида в аппарате с

мешалкой, при этом вводят стабилизатор для двух латексов. Выделение такого

каучука производится раствором хлорида натрия при 40 - 450С. Полученная крошка

промывается водой в аппарате с мешалкой и направляется в аппарат для сушки.

Преимуществом таких модифицированных каучуков

являются отличные озоностойкость, сопротивление раздиру, стойкость к

агрессивным средам, тепловому старению и огнестойкость.

Кроме поливинилхлоридов СКН модифицируют

хлоропреновым каучуком, тиоколом, бутадиен - стирольным, полибутадиеновым,

натуральным каучуками и фенолформальдегидными смолами.

Были получены изопрен - нитрильные каучуки,

которые применяются при изготовлении клеев. Они обладают повышенной клейкостью.

Из них получают светлые резины.

Также выпускают структурированные бутадиен -

нитрильные каучуки - продукты тройной сополимеризации бутадиена, НАК и

дивинилбензола (марки СКН - 26СШ и СКН - 40СШ). Большое значение имеет тройной

сополимер бутадиена, НАК и стирола, выпускаемый в виде смолы.

Разработанные бутадиен - нитрильные каучуки,

наполненные пластификатором на стадии латекса (вопрен 520), характеризующиеся

особо легкой перерабатываемостью; карбоксилированные каучуки (СКН - 26 - 5 -

сополимер бутадиена, НАК и метакриловой кислоты); большой ассортимент жидких

бутадиен - нитрильных полимеров. Производятся порошкообразные каучуки, каучуки

со связанным антиоксидантом, вводимым на стадии полимеризации.

.4 Вулканизация

Бутадиен-нитрильные каучуки могут

вулканизоваться серой в присутствии ускорителей серной вулканизации, а также

тиурамом, органическими перекисями, алкилфенолформальдегидными смолами,

хлорорганическими соединениями. Вулканизацию проводят при температурах 140-190оС.

При вулканизации наблюдается большое плато вулканизации. С повышением

содержания связанного НАК скорость вулканизации увеличивается.

Так как БНК не кристаллизуются при деформации,

ненаполненные резины на их основе характеризуются низкими прочностными показателями

и практического значения не имеют.

Качество каучуков оценивают по свойствам

вулканизатов стандартных смесей следующего состава (табл. 2):

Таблица 2 - Содержание, масс. частей

|

СКН-18

|

100,00

|

-

|

|

СКН-26, СКН-40

|

-

|

100,00

|

|

Сера

|

2,00

|

1,50

|

|

Оксид цинка

|

5,00

|

5,00

|

|

Меркаптобензитиазол

|

1,50

|

0,80

|

|

Технический углерод

|

50,00

|

45,00

|

|

Стеариновая кислота

|

1,50

|

1,50

|

Каучук с ингредиентами смешивают на лабораторных

вальцах при температуре валков 30-40оС. Общая продолжительность смешения 41

мин, из них в течение 15 мин проводят пластикацию каучука. Продолжительность

вулканизации резиновых смесей, приготовленных по стандартному рецепту при 142 ±

1оС, составляет 50-60 мин. Предел прочности ненаполненных вулканизатов

стандартных смесей не превышает 5-6 МПа.

.5 Свойства

Физические свойства

Физические свойства БНК существенно зависят от

содержания НАК. Бутадиен-нитрильные каучуки хорошо растворяются в кетонах,

ароматических и хлорированных углеводородах, сложных эфирах и очень плохо в

алифатических углеводородах и спиртах. С увеличением содержания в полимере

связанного НАК существенно увеличивается межмолекулярное взаимодействие между

цепями полимера и плотность, повышается температура стеклования, снижаются

диэлектрические свойства, уменьшается растворимость в ароматических

растворителях и увеличивается стойкость к набуханию в алифатических

углеводород.

|

СКН-18

|

СКН-26

|

СКН-40

|

|

Сопротивление раздиру, кН/м

|

46-65

|

65-85

|

72-85

|

|

Твердость по ТМ-2

|

69-72

|

75-78

|

72-76

|

|

Эластичность по отскоку, %

|

40-45

|

30-35

|

15-20

|

|

Истираемость, м3/ТДж (мм3/кДж)

|

82-90

|

55-68

|

41-55

|

|

Температура хрупкости, °С.

|

58-60

|

48-50

|

23-21

|

|

Коэффициент теплостойкости при

100°С

|

|

|

|

по прочности при растяжении.

|

0,3-0,4

|

0,3-0,4

|

0,3-0,4

|

|

по относительному удлинению.

|

0,5-0,6

|

0,5-0,6

|

0,55-0,65

|

|

Набухание в бензине в течение 24

ч, %

|

22-24

|

7-8

|

0,5-1,0

|

Технологические свойства

В зависимости от условий регулирования процесса

полимеризации БНК выпускают с различными пластоэластическими свойствами: Очень

жесткие (твердые) - с жесткость по Дефо 21,5 - 27,5 Н или вязкостью по Муни

выше 120 усл. ед.; Жесткие - с жесткостью по Дефо 17,5 - 21,5 Н или вязкостью

по Муни 90 - 120 усл. ед.; Мягкие - с жесткостью по Дефо 7,5 - 11,5 Н или

вязкостью по Муни 50 - 70 усл. ед.

В соответствии с этим к обозначению каучука

добавляют букву Т - для очень жестких каучуков или М - для мягких. Для каучуков

получаемых в присутствии алкилсульфонатов в качестве эмульгаторов, к

обозначению каучука добавляется буква С. Например, СКН-18МС обозначает, что

каучук содержит около 18% связанного НАК, мягкий (за счет пониженном

молекулярной массы), получен в присутствии биологически разлагаемого

алкилсульфонатного эмульгатора.

Переработка БНК затруднена из-за высокой

жесткости, обусловленной большим межмолекулярным взаимодействием.

Обрабатываемость каучуков различных марок зависит от их исходной вязкости, а

также от содержания нитрильных групп. Для всех каучуков жестких типов

необходима предварительная пластикация, причем наиболее эффективна механическая

пластикация на вальцах при температуре 30-40 °С.

По скорости пластикации БНК могут быть

расположены в следующий ряд: СКН-40>СКН-26>СКН-18. Термоокислительная

деструкция БНК малоэффективна и не находит практического применения.

Существенные трудности возникают при изготовлении резиновых смесей на основе

БНК в резиносмесителях, так как при этом вследствие повышенного

теплообразования развиваются высокие температуры, которые приводят к повышению

жесткости смесей из-за подвулканизации или термоструктурирования каучука.

Обычно применяются многостадийные режимы

смешения с охлаждением и вылежкой маточных смесей между стадиями. Резиновые

смеси на основе БНК обладают незначительной конфекционной клейкостью.

Формование смесей затруднено вследствие высокой жесткости и большого

эластического восстановления.

Каучуки, полученные низкотемпературной

полимеризацией, имеют лучшие технологические свойства по сравнению с каучуками

«горячей» полимеризации.

Свойства вулканизатов

Основные свойства резин на основе БНК зависят от

содержания в них связанного НАК. С увеличением содержания повышаются

прочностные свойства, твердость, износостойкость, стойкость к набуханию в

алифатических углеводородах и стойкость к тепловому старению. В то же время

существенно снижаются эластичность и морозостойкость, повышается

теплообразование при многократных деформациях. Резина на основе БНК отличаются

высоко стойкостью к набуханию в алифатических углеводородах, жирах и

растительных маслах, но сильно набухают в полярных, ароматических и

хлорсодержащих органических соединениях.

Одним из существенных преимуществ резин на

основе БНК по сравнению с резинами на основе НК, СКИ-3, СКС-30 является их

более высокая стойкость к тепловому старению, что объясняется образованием при

окислении промежуточных продуктов, являющихся ингибиторами окисления. Резины на

основе БНК имеют хорошую адгезию к латунированному металлу и приближаются в

этом отношении к резинам из НК. Прочность крепления их к алюминию и его

сплавам, стали, чугуну, латуни, бронзе, цинку, магнию выше прочности самого

вулканизата.

БНК можно применять в комбинации с натуральным,

изопреновым, бутадиеновым и бутадиен-стирольным каучуками, которые вводятся для

улучшения технологических свойств смесей и повышения морозостойкости

вулканизатов. Совмещение их с этиленпропиленовыми и хлоропреновыми каучуками

улучшает озоностойкость и стойкость к тепловому старению, а совмещение с

тиоколами, поливинилхлоридом, фторкаучуками и фенолформальдегидными смолами

улучшает масло - и бензостойкость, озоностойкость.

.6 Применение

Бутадиен-нитрильные каучуки применяют для

изготовления различных масло- и бензостойких изделий, используют также как

пластификаторы для пластмасс, на основе которых изготовляют ударопрочные

материалы.

Стойкость бутадиен-нитрильных каучуков к маслам,

углеводородам и другим агрессивным средам послужила причиной широкого

применения этих каучуков при изготовлении:

широкого ассортимента резинотехнических изделий;

уплотнительных деталей, втулок, колец, манжет,

сальников, диафрагм, мягкой тары, шлангов, полиграфических офсетных пластин,

приводных ремней и пр.;

кислотно- и щелочестойкой резины, применяемой в

качестве антикоррозийных материалов для внутренних покрытий аппаратов,

работающих в агрессивных средах;

покрытий топливных баков для автомобильной,

авиационной, нефтяной промышленности и шлангов, теплостойкого эбонита,

обладающего большой механической прочностью и стойкостью к химическим агентам,

для изготовления оболочек электрических кабелей;

маслобензостойкой обуви, каблуков и подошв

обуви.

Каучуки используются для производства

изоляционных и электропроводящих резин, каблуков и подошв обуви, клеев и

эбонитов, защитных покрытий, стойких в агрессивных средах.

.Описание технологической схемы

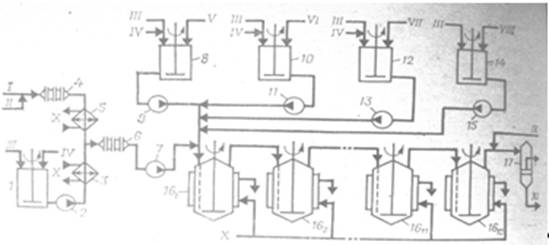

Схема установки для получения низкотемпературных

бутадиен-нитрильных каучуков непрерывной полимеризацией в эмульсии представлена

на рисунке 1. Водная фаза, включающая раствор основного эмульгатора,

электролита и второго эмульгатора (лейканола), готовится в аппарате 1 смешением

указанных компонентов, дозируемых в соответствии с заданной рецептурой, и имеет

рН 10-11.

Готовая водная фаза насосом 2 через холодильник

3, охлаждаемый рассолом, подается на смешение с углеводородной фазой в

диафрагмовой смеситель 6. Углеводородная фаза готовится непрерывным смешением

бутадиена и акрилонитрила, подаваемых в заданном соотношении дозировочными

насосами в диафрагмовый смеситель 4 охлаждается в рассольном холодильнике 5,

смешивается с водной фазой в диафрагмовом смесителе 6, после чего насосом 7

подается в первый по ходу аппарат батареи полимеризаторов, состоящий, как

правило, из 12 стандартных полимеризаторов объемом 12 или 20 м3.

Эмульсия инициатора готовится в аппарате 8 из

умягченной воды, инициатора и эмульгатора, дозируемых из соответствующих

мерников, и насосом 9 подается на смешение с эмульсией углеводородов в воде в

линию шихты перед первым полимеризатором 16.

Регулятор молекулярной массы каучука

(трет-додецилмеркаптан) применяется в виде раствора в акрилонитриле. Комплекс

железа готовится в отсутствие воздуха в виде тонкой взвеси в воде при

нагревании смеси растворов пирофосфата калия и сульфата железа (II) при

перемешивании или в виде раствора омылением этилендиаминтетрауксусной кислоты

едким калием с последующим взаимодействием образовавшейся соли с рассчитанным

количеством сульфата железа (II), Ронгалит растворяется в воде при

перемешивании. Приготовленные в соответствии с рецептом полимеризации растворы

подаются на смешение в линию шихты перед первым полимеризатором. Все растворы

исходных компонентов готовятся и хранятся в атмосфере азота.

Рисунок 1 - Схема полимеризации при получении

низкотемпературных бутадиен эмульсионных каучуков: 1 - емкость для

приготовления водной фазы; 2, 7, 9, 11, 13, 15 - насосы; 3, 5 - холодильники;

4, 6 - диафрагмовые смесители: 8, 10, 12, 14 - аппараты для приготовления

компонентов; 161 - 1612 - полимеризаторы; 17 -фильтр. I-бутадиен; II-акрил;

III-умягченная вода; IV - эмульгаторы; V - инициатор; VI - комплекс железа;

VII- ронгалит; VIII- регулятор молекулярной массы; IX- стоппер; Х - рассол;

XI-латекс на дегазацию

синтез нитрильный каучук

Дегазация латексов

Латекс из батареи полимеризаторов поступает в

промежуточную емкость, снабженную рамной мешалкой, откуда насосом через фильтр

подается в колонну предварительной дегазации работающую в режиме прямотока

латекс - пар давлением 0,6 МПа. В колонне удаляется основная масса

непрореагировавшего бутадиена, который через сепаратор направляется на

выделение и регенерацию, а частично дегазированный латекс насосом подается в

верхнюю часть дегазационной колонны первой ступени, где окончательно удаляется

из латекса бутадиен и отгоняется основная масса стирола. Для окончательного

удаления стирола латекс из куба колонны насосом подается в колонну второй

ступени дегазации. Дегазированный латекс, содержащий менее 0,3% (масс.)

акрилонитрила, выводится из куба колонны через гидрозатвор и насосом

откачивается на выделение каучука. Отгоняемые в колоннах углеводороды поступают

в сепаратор, где отделяются от захваченных частиц каучука, возвращаемых в

нижнюю часть колонны, и далее в систему конденсации, состоящую из двух

последовательно соединенных конденсаторов, которые осаждаются промышленной и

охлажденной водой.

Сконденсированные продукты через гидрозатвор

насосом подаются в отстойник, а несконденсированные (бутадиен) вместе с

газообразными веществами из колонны подаются на разделение и регенерацию.

Углеводородный слой из отстойника поступает на очистку от примесей, а нижний

водный слой сливается и направляется на очистку.

Колонны дегазации, работающие при прямотоке

греющий пар - латекс, имеют пакетную насадку диск-кольцо, скорость прохождения

латекса через колонну регулируется шиберами.

Предварительная отгонка бутадиена может быть

осуществлена в промежуточной емкости, которая в этом случае для подогрева

латекса глухим паром снабжается рубашкой.

Дегазация высокотемпературных латексов

осуществляется в двухступенчатом отгонном агрегате при температуре около 80 °С

и остаточном давлении 52 кПа.

. Создание полимерной композиции

Полимерная композиция (рецепт приведен в таблице

4) характеризуется улучшенными физико-механическими показателями [15].

Таблица 4 - Рецепт резиновой смеси

|

Ингредиент

|

Содержание, масс. ч.

|

Функция ингредиента

|

|

Бутадиент-нитрильный каучук

БНКС-40 АМ

|

100,00

|

Каучук

|

|

Тиурам Д

|

1,50

|

Вулканизующий агент

|

|

Нафтам-2

|

1,50

|

Стабилизатор

|

|

Диафен-ФП

|

1,00

|

Противостаритель

|

|

Оксид цинка

|

5,00

|

Активатор ускорителя вулканизации

|

|

Канифоль

|

5,00

|

Мягчитель

|

|

Мел

|

25,00

|

Наполнитель

|

|

Технический углерод П 701

|

75,00

|

Наполнитель

|

|

Сульфенамид Ц

|

2,00

|

Ускоритель вулканизации

|

|

NN’-дитиодиморфолин

|

2,00

|

Ускоритель вулканизации

|

|

Дибутилфталат

|

10,00

|

Пластификатор

|

|

Масло И 8А

|

5,00

|

Пластификатор

|

Произведем расчет навесок ингредиентов

рассматриваемой резиновой смеси для ее изготовления на резиносмесителе РС

270-20 с производительностью 20 тыс. т/год.

Для обеспечения заданной производительности

предприятие работает по графику пятидневной рабочей недели с двумя выходными днями

(все воскресные дни не рабочие, а субботние - лишь частично не рабочие).

Эффективный фонд времени его работы составит (таблица 5):

Таблица 5 - Расчет годового фонда времени

предприятия

|

Наименование видов времени

|

Количество суток, часов

|

|

1. Годовой календарный фонд

времени в сутках 2. Нерабочие дни: праздники, выходные дни, в том числе 52

воскресных дня 3. Всего рабочих дней в году 4. Количество смен в сутках 5.

Рабочие часы в сутках 6. Эффективный годовой фонд времени работы предприятия,

ч

|

365 8 103 262 3 23 6026

|

Продолжительность работы производства в сутки

принимается равной 23 часам, в том числе: 8 часов днем, 8 часов вечером и 7

часов ночью. Продолжительность ночной смены уменьшена на 1 час в связи с

тяжестью работы в ночное время суток.

Проведем расчет навесок ингредиентов на одну

заправку и расход сырья на 20 тыс. т/год (табл. 6)

Таблица 6 - Рецепт резиновой смеси

|

Наименование ингредиентов

|

Плот-ность, кг/м3

|

Состав

|

Расчетная навеска на одну

заправку, кг

|

Расход сырья на 20 000 тонн в год,

т

|

|

|

Массо-вые части

|

Мас-совые, %

|

Объем-ные, %

|

|

|

|

Бутадиент-нитрильный каучук

БНКС-40 АМ

|

987

|

100,00

|

42,92

|

57,40

|

843,36

|

4291,85

|

|

Тиурам Д

|

1400

|

1,50

|

0,61

|

12,65

|

64,38

|

|

Нафтам-2

|

1230

|

1,50

|

0,64

|

0,69

|

12,65

|

64,38

|

|

Диафен-ФП

|

1200

|

1,00

|

0,43

|

0,47

|

8,43

|

42,92

|

|

Оксид цинка

|

5570

|

5,00

|

2,15

|

0,51

|

42,17

|

214,59

|

|

Канифоль

|

2262

|

5,00

|

2,15

|

1,25

|

42,17

|

214,59

|

|

Мел

|

2680

|

25,00

|

10,73

|

5,29

|

210,84

|

1072,96

|

|

Технический углерод П 701

|

1820

|

75,00

|

32,19

|

23,35

|

632,52

|

3218,88

|

|

Сульфенамид Ц

|

1275

|

2,00

|

0,86

|

0,89

|

16,87

|

85,84

|

|

NN’-дитиодиморфолин

|

1360

|

2,00

|

0,86

|

0,83

|

16,87

|

85,84

|

|

Дибутилфталат

|

1045

|

10,00

|

4,29

|

5,42

|

84,34

|

429,18

|

|

Масло И 8А

|

860

|

5,00

|

2,15

|

42,17

|

214,59

|

|

Итого

|

|

233,00

|

100,00

|

100,00

|

1965,04

|

10 000

|

Теоретическая плотность - 1320,04 кг/м3.

Для расчета теоретической плотности резиновой

смеси используют следующую формулу:

Далее определяют необходимое

количество резиносмесителей.

Сначала определяется

производительность одного резиносмесителя, при этом принимаются во внимание

коэффициенты, учитывающие время, необходимое для ремонта К1, и время на

технологические потери К2.

где

V - полезный объем смесительной камеры (для РС 270-20 - 155 л);- плотность

резиновой смеси;- время цикла смешения (6 мин);

К1

- для тяжелых машин - 0,98;

К2

- при изготовлении резиновой смеси только одного шифра в смену К2 = 0,98.

Для

потребности в резиновой смеси 20 000 тонн в год (или 262 дней в году при 3

сменной работе) составляет 76 335,9 в день необходимое количество

резиносмесителей составит:

Принимается

к установке два резиносмесителя, Пприн = 2.

Коэффициент

загрузки (К3) составит: К3=Прасч/Пприн = 0,84

Заключение

В

данной курсовой работе в ходе изучения литературных данных был выбран способ производства,

произведены необходимые расчеты по процессу, дающие представление об объемах и

соотношениях реагентов и продуктов, полноты протекания процесса.

Список

использованной литературы

Аверко-Антонович

Л.А. и др. Химия и технология синтетического каучука/ Л.А. аверко-Антонович,

Ю.О. Аверко-Антонович, И.М. Давлетбаева, П.А. Кирпичников. - М.: Химия, КолосС,

2008. - 357 с.: ил. - (учебники и учеб. пособия для студентов высш. учеб.

заведений).

Куперман,

Ф.Е. Новые каучуки для шин. Приоритетные требования. Методы оценки Текст. /

Ф.Е. Куперман.-М.: НТЦ НИИШП, 2005.- 329 с .

Технология

резины: Рецептуростроение и испытания/ Под ред. Дика Дж.с; Пер. с англ. Под

ред. Шершнева В.А.- СПб.: Научные основы и технологии, 2010.- 620 с.

Кирпичников

П.А., Береснев В.В., Попова Л.М. Альбом технологических схем основных

производств промышленности синтетического каучука: Учеб. Пособие для вузов. -

2-е изд., перераб. - Л.: Химия, 1986 - 224 с. ил.

Вострокнутов,

Е.Г. Переработка каучуков и резиновых смесей / Е.Г. Вострокнутов, М.И. Новиков,

В,И. Новиков и др.:// - М.: Химия, 2005.369 с

Корнев,

А. Е Технология эластомерных материалов / А. Е. Корнев, А. М. Буканов, О. Н.

Шевердяев.- М.: НППА Истек, 2005. - 508 с.

Справочник

химика том VI

Технический

анализ и контроль производства синтетических каучуков. Изд. 2-е, пер. и доп.,

Л., Химия, 1976 - 168 с., ил.

Шур

А.М. высокомолекулярные соединения: Учебник для ун-тов. - 3-е изд., перераб. И

доп. - высш. Школа, 2008. - 650 с., ил.

Сайт

о химии: www.chemport.ru <http://www.chemport.ru>

Сайт

о химии: www.xumuk.ru <http://www.xumuk.ru>

Шутилин,

Ю.Ф. Справочное пособие по свойствам и применению эластомеров Текст. / Ю.Ф.

Шутилин. Воронеж: ВГТА, 2003.- 871 с.

Абызгильдин

А.Ю. Графические модели основных производств промышленности синтетического

каучука, 2001, 142 с.

Соколов

Р.С. Химическая технология. - М.:Владос,2000.-1.2т

Патент

«Резиновая смесь» (РФ 2232172, МПК C08L93:04, C08K13/02, C08K3:04, C08K3:22,

C08K3:26, C08K5:01, C08K5:09, C08K5:18, C08K5:3412, C08K5:40, C08K5:44, опубл.

10.07.2004)