Разработка технологического процесса механической обработки детали 'Рычаг правый'

Оглавление

Введение

. Подготовка

к проектированию технологического процесса механической обработки детали

.1 Служебное

назначение и конструкция детали

.2 Анализ

технологичности конструкции детали

.3

Определение типа и организационной формы производства

.4 Выбор

метода получения исходной заготовки

.

Проектирование технологического процесса механической обработки детали

.1 Выбор и

обоснование варианта маршрутного технологического процесса

.2

Проектирование технологических операций механической обработки

.2.1

Назначение технологических баз

.2.2 Выбор

оборудования и технологической оснастки

.2.3 Расчет и

назначение операционных припусков на механическую обработку

.2.4 Расчет и

назначение режимов резания

.2.5

Техническое нормирование операций технологического процесса

. Станочное

приспособление

.1 Описание

приспособления

.2 Расчет

приспособления на точность

.3 Расчет

усилия закрепления заготовки в приспособлении

.

Проектирование контрольно-измерительного приспособления

Заключение

Список

литературы

Введение

Курсовая работа посвящена разработке технологического процесса

механической обработки детали «Рычаг правый». В ходе работы над курсовым

проектом необходимо обосновать выбор исходной заготовки (выбрать из 2

вариантов), а также рассчитать припуски на 1 поверхность - на остальные

назначить по справочной литературе. Дополнительно, необходимо выполнить расчет

режимов резания и нормирование операций.

Для всех операций технологического процесса механической обработки

требуется выбрать и обосновать выбор металлорежущего оборудования, включая

режущий и мерительный инструмент.

Графическая часть курсового проекта будет представлена следующими

чертежами:

чертеж детали;

чертеж заготовки;

наладки на несколько операций;

чертеж станочного приспособления;

чертеж контрольно-измерительного приспособления.

Для технологического процесса механической обработки необходимо

разработать следующую технологическую документацию:

маршрутную карта;

операционные карты на все операции;

карты эскизов на все операции

Для обеспечения обработки отверстия под резьбу М8 будет разработано

станочное приспособление, с необходимой точностью и надежностью установки и

закрепления заготовки, при этом, оно будет оснащаться гидравлическим, или

пневматическим приводом для быстрого закрепления заготовки. Для контроля

перпендикулярности отверстия относительно базовой плоскости необходимо

разработать контрольно-измерительное приспособление.

1.

Подготовка к проектированию технологического процесса механической обработки

детали

1.1

Служебное назначение и конструкция детали

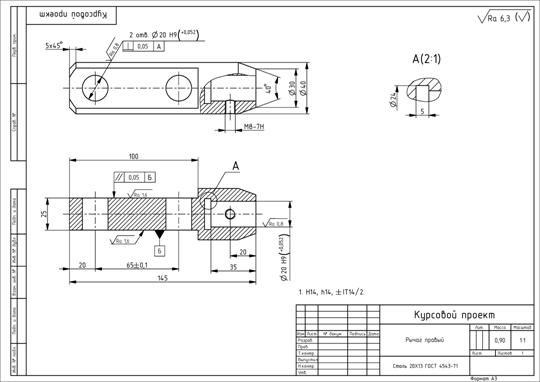

Анализ и определения служебного назначения конструкции начинается с

рассмотрения чертежа детали «Рычаг правый».

«Рычаг правый» - это тело вращение. В детали предусмотрены 2 плоские

поверхности и отверстия. Плоские поверхности предназначены для ориентации

детали в механизме, а 2 отверстия  - для крепления детали. Отверстие в

торце детали

- для крепления детали. Отверстие в

торце детали  предназначено для установки ответной детали, которая

закрепляется при помощи винта, устанавливаемого в резьбовое отверстие M8.

предназначено для установки ответной детали, которая

закрепляется при помощи винта, устанавливаемого в резьбовое отверстие M8.

Как наружные, так и внутренние поверхности детали имеют доступ для

обработки, что позволяет использовать производительные методы обработка.

Поверхности, которые имеют основное значение для служебного назначения

детали, исходя из требований к точности и шероховатости следующие:

плоскость с размером 25 мм и параметром параллельности 0,05 мм

относительно друг друга и параметром шероховатости Ra1,6;

(3 отверстия) с параметром перпендикулярности относительно

базы А - 0,05 мм и параметром шероховатости Ra0,8;

(3 отверстия) с параметром перпендикулярности относительно

базы А - 0,05 мм и параметром шероховатости Ra0,8;

К остальным поверхностям требования ниже, по 14 квалитету с

шероховатостью Ra 6,3.

Чертеж детали «Рычаг правый» - представлен на рис. 1.1.

Деталь характеризуется различными конструктивные элементами, которые

предполагают использование технологических переходов точения, сверления,

зенкерования, развертывания, нарезания резьбы метчиком, шлифования.

Для обеспечения обработки контура детали и внутренних поверхностей

необходимо использовать токарно-револьверный станок - который позволяет

использовать много инструментальную обработку.

Рис. 1.1 Чертеж детали «Рычаг правый»

.1.1 Материал детали и его свойства

Сталь 20Х13 ГОСТ 4543-71 - это коррозионно-стойкая жаропрочная сталь.

Сталь 20Х13, как правило, применяют в энергетическом машиностроении, а также в

печестроении. Из нее изготавливают болты, гайки, турбинные лопатки, арматуру,

крекинг-установки с длительным сроком службы при температурах до 500 .

.

Приведем свойства стали 20Х13 в таблице 1.1 - химический состав; в

таблице 1.2 - механические свойства; в таблице 1.3 - технологические свойства;

в таблице 1.4 - физические свойства.

Таблица 1.1

Химический состав стали 20Х13

|

Химический элемент

|

|

|

|

|

|

, не более , не более

|

|

|

, не более , не более

|

|

|

Никель (Ni),не более

|

|

|

Фосфор (P),не более

|

|

|

Хром (Cr),не более

|

|

|

Сера (S),не более

|

|

Таблица 1.2

Механические свойства стали 20Х13

|

Сортамент-

|

Размер, мм

|

Напр.

|

В МПа

|

T МПа

|

5%

|

KCU%

|

Термообр., кДж / м2

|

|

Лист, ГОСТ 5582-751 - 4

|

Поп.

|

490

|

20

|

Отпуск 740-800oC,

|

|

|

|

|

Пруток, ГОСТ 5949-75

|

650-830

|

440-635

|

10-16

|

50-55

|

590-780

|

Закалка и отпуск

|

|

|

Пруток, заданой прочности, ГОСТ 18907-73

|

510-780

|

14

|

|

|

|

|

|

|

Пруток, ГОСТ 18968-73

|

670

|

490-655

|

18

|

50

|

690

|

Нормализация и отпуск

|

|

|

Поковки, ГОСТ 25054-81до 600

|

Прод.

|

647

|

441

|

14-16

|

40-50

|

390-640

|

Закалка и отпуск

|

|

Лист толстый, ГОСТ 7350-77

|

510

|

375

|

20

|

Нормализация

|

|

|

|

Таблица 1.3

Технологические свойства стали 20Х13

|

Свариваемость:

|

ограниченно свариваемая.

|

|

Флокеночувствительность:

|

не чувствительна.

|

|

Склонность к отпускной хрупкости:

|

склонна.

|

Таблица 1.4

Физические свойства стали 20Х13

|

T

|

E 10- 5

|

10 6

|

|

|

C

|

R 10 9

|

|

Град

|

МПа

|

1/Град

|

Вт/(м•град)

|

кг/м^3

|

Дж/(кг•град)

|

Ом•м

|

|

20

|

2.18

|

|

23

|

7670

|

|

588

|

|

100

|

2.14

|

10.1

|

26

|

7660

|

461

|

653

|

|

200

|

2.08

|

11.2

|

26

|

7630

|

523

|

730

|

|

300

|

2

|

11.5

|

26

|

7600

|

565

|

800

|

|

400

|

1.89

|

11.9

|

26

|

7570

|

628

|

884

|

|

500

|

1.81

|

12.2

|

27

|

7540

|

691

|

952

|

|

600

|

1.69

|

12.8

|

26

|

7510

|

775

|

1022

|

|

700

|

|

12.8

|

26

|

7480

|

963

|

1102

|

|

800

|

|

13

|

27

|

7450

|

|

|

|

900

|

|

|

28

|

|

|

|

|

T

|

E 10- 5

|

a 10 6

|

l

|

r

|

C

|

R 10^9

|

1.2 Анализ технологичности конструкции детали

Цель анализа технологичности конструкции детали - это выявление недостатков

конструкции по сведениям, которые содержатся в чертеже детали и их технических

требованиях. Дополнительная цель анализ технологической конструкции детали -

это возможное улучшение рассматриваемой конструкции исходя из технологичности.

Отметим то, что поверхности детали позволяют применять производительные

методы обработки, при этом поверхности доступны для режущего и мерительного

инструментов.

Конфигурация и материал детали позволяю применять прогрессивные виды

заготовок:

штамповку на кривошипно-горячештамповочном прессе (КГШП);

поковку на горизонтально-ковочной машине (ГКМ).

Вышеуказанные методы позволяют получать заготовки близкие по размерам и

форме к обработанной детали, что позволяет снизить металлоемкость, а также

уменьшить припуски.

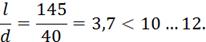

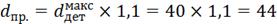

Конфигурация детали является достаточно технологичной для обработки

резанием, в том числе и на токарных станках. Поверхности являются

легкодоступными для инструмента. Жесткость детали обеспечивает высокую точность

обработки (жесткость считается недостаточной, если при необходимости получения

6…9-го квалитетов точности, отношение длины детали ( ) к ее диаметру (

) к ее диаметру ( ) больше 10…12).

) больше 10…12).

Определим жесткость детали по формуле:

К поверхностям детали предъявляются достаточно жесткие требования по

точности и взаимному расположению. Это достигается финишными операциями,

такими, как шлифование, а также развертывание - для отверстий.

Исходя из вышеуказанного, можно сделать вывод, что по совокупности

факторов, влияющих на процесс обработки заготовки, методов получения заготовки,

а также режимов обработки можно сделать вывод, что деталь является достаточно

технологичной.

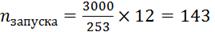

1.3

Определение типа и организационной формы производства

Оправление типа производства характеризуется годовой программой выпуска и

массой детали.

Исходные данные:

годовая программа выпуска деталей - 3000 шт.;

масса детали - = 1,4 кг.

= 1,4 кг.

На основе исходных данных можно определить (приблизительно) вид

производства.

Серийное производство характеризуется необходимостью определения партии

запускаемых деталей, которая определяется по формуле:

,

,

где,  - партия запускаемых деталей;

- партия запускаемых деталей;

- годовая программа;

- годовая программа;

- число рабочих дней в году;

- число дней запаса, на какой срок должны быть заготовлены

детали. Дни запаса 3, 6, 12, 24

- число дней запаса, на какой срок должны быть заготовлены

детали. Дни запаса 3, 6, 12, 24 .

.

Отсюда, принимаем  определяем:

определяем:

шт.

шт.

Такт выпуска определяется по формуле:

,

,

где  - действительный годовой фонд времени работы оборудования,

которое равно

- действительный годовой фонд времени работы оборудования,

которое равно  часов;

часов;

- годовая программа выпуска.

- годовая программа выпуска.

Отсюда, определим:

мин/шт.

мин/шт.

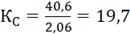

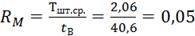

Коэффициент серийности определяется по формуле:

.

.

.

.

Отсюда, определяем:

.

.

.

.

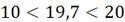

Поскольку  и он находится в интервале

и он находится в интервале  и

и  - то можно сделать вывод, что форма

производства - групповая.

- то можно сделать вывод, что форма

производства - групповая.

1.4 Выбор

метода получения исходной заготовки

Определение метода получения исходной заготовки характеризуется не только

назначением, материалом детали, а также конструкцией детали, технических

требований, а также серийностью выпуска и экономичностью изготовления.

Определить тип заготовки - значит установить не только способ ее

получения, но и определить припуски на обработку каждой поверхности, а также

рассчитать размеры и указать допуски неточности изготовления. Правильный выбор

заготовки характеризуется необходимостью учитывать все вышеперечисленные исходные

данные, из-за того, что между ними существует точная взаимосвязь. Окончательное

решение, какую заготовку целесообразнее выбрать, можно принять лишь после

экономического расчета себестоимости заготовки и ее механической обработки.

.4.1 Выбор вариантов исходной заготовки

В качестве вариантов выбора исходной заготовки будем сравнивать:

прокат (форма - круг);

поковка на горизонтально-ковочной машине (ГКМ).

Прокат (форма - круг) выбран в качестве самого экономичного способа

получения заготовки.

В качестве 2-ой возможной заготовки принята поковка на ГКМ, как

производительная и экономически-выгодная в условиях производства.

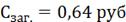

Рассмотрим заготовку из проката (форма - круг).

Найдем размеры заготовки из проката [16].

;

;

;

;

где,  - наибольшая длина детали;

- наибольшая длина детали;

- наибольший диаметр детали.

- наибольший диаметр детали.

Отсюда, найдем

мм;

мм;

мм.

мм.

Согласно ГОСТ 2590-2006 определяем ближайший подходящий диаметр проката:

мм;

мм;

.

.

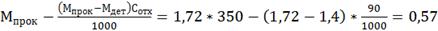

Масса заготовки из проката при вышеуказанных размерах будет равна

Рассмотрим 2-ой вариант исходной заготовки - поковку на

горизонтально-ковочной машине (ГКМ).

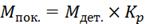

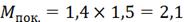

Массу заготовки (поковки) определим по формуле:

,

,

где,  - масса детали;

- масса детали;

- расчетный коэффициент, зависящий от формы детали.

- расчетный коэффициент, зависящий от формы детали.

Отсюда, найдем массу поковки:

кг

кг

Согласно ГОСТ 7505-89 «Поковки стальные штампованные. Допуски, припуски и

кузнечные напуски» определим следующие параметры поковки:

класс точности  ;

;

степень сложности  ;

;

группу стали  .

.

Согласно ГОСТ 7505-89 параметры поковки будут следующие:

класс точности -  ;

;

степень сложности -  ;

;

группа стали -  .

.

.4.2 Технико-экономическое обоснование оптимального варианта заготовки

Рассчитаем и приведем экономическое обоснование выбора способа

изготовления заготовки.[16]

.

.

Стоимость отрезки заготовки из круга рассчитывается по формуле:

,

,

где,  - приведенные затраты на рабочем месте руб/ч.;

- приведенные затраты на рабочем месте руб/ч.;

- штучное, или штучно-калькуляционное время на отрезку

штучной заготовки, мин.

- штучное, или штучно-калькуляционное время на отрезку

штучной заготовки, мин.

Для отрезных станков принимается  .

.

Тогда, определяем штучно-калькуляционное время по формуле:

,

,

где,  - основное технологическое время;

- основное технологическое время;

- коэффициент, учитывающий тип производства и для расчетов

принимаем

- коэффициент, учитывающий тип производства и для расчетов

принимаем  .

.

Основное технологическое время для отрезного станка найдем по формуле:

,

,

где,  - площадь поперечного сечения круга (проката).

- площадь поперечного сечения круга (проката).

Отсюда, найдем,

.

.

Стоимость отходов находим по формуле (принимаем стоимость стальной

стружки равной 28 руб/тонна):

.

.

Найдем стоимость заготовки из проката (для проката стали 20Х13 принимаем

стоимость 1т проката равной 350 руб.).

Отсюда, определяем:

*

*

Рассчитаем вариант исходной заготовки из поковки.

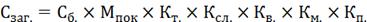

Стоимость поковки, полученной на ГКМ найдем по формуле:

,

,

где,  - базовая стоимость 1 кг. заготовки

- базовая стоимость 1 кг. заготовки  ;

;

- ориентировочная масса поковки;

- ориентировочная масса поковки;

- коэффициент, зависящий от класса точности поковки;

- коэффициент, зависящий от класса точности поковки;

- коэффициент, зависящий от степени сложности поковки;

- коэффициент, зависящий от степени сложности поковки;

- коэффициент, учитывающий массу заготовки;

- коэффициент, учитывающий массу заготовки;

- коэффициент, зависящий от материала;

- коэффициент, зависящий от материала;

- коэффициент, учитывающий серийность производства.

- коэффициент, учитывающий серийность производства.

По [13] принимаем:

;

;

(для нормальной точности поковки);

(для нормальной точности поковки);

;

;

;

;

;

;

.

.

Отсюда, найдем

Стоимость отходов находим по формуле:

.

.

Найдем стоимость заготовки из поковки:

.

.

Отсюда, найдем стоимость изготовления детали из поковки по формуле:

Сравним варианты исходных заготовок.

из проката  ;

;

из поковки  .

.

Исходя из экономической целесообразности, выбираем заготовку - прокат

(круг).

Чертеж заготовки (прокат) показан на рис. 1.2.

Рис. 1.2 Чертеж заготовки

2.

Проектирование технологического процесса механической обработки детали

2.1 Выбор

и обоснование варианта маршрутного технологического процесса

Разрабатываемый маршрутный технологический процесс состоит из следующих

операций:

005 - Отрезная;

010 - Токарно-револьверная;

015 - Вертикально-сверлильная;

020 - Вертикально-фрезерная;

025 - Вертикально-сверлильная;

030 - Слесарная (снятие заусенцев);

035 - Плоскошлифовальная;

040 - Контрольная;

Необходимо отметить, что разработанный технологический маршрут обработки

детали обеспечивает следующие необходимые требования:

. Обработка ведется только на универсальном оборудовании и не

применяется обработка на уникальных станках. Применение уникальных и дорогостоящих

станков должно быть технологически и экономически оправдано.

2. Используется только стандартный режущий и мерительный инструмент.

. Применяются наиболее совершенные формы организации производства:

непрерывные и групповые поточные линии, групповые технологические процессы и

групповые наладки на отдельные станки.

. В процессе обработки осуществляется наибольшее количество

поверхностей детали за одну установку. В соответствии с положениями по оценки

экономической эффективности новой техники, признается более выгодным тот

вариант, у которого сумма текущих и приведенных расходов на единицу продукции

будет минимальной. Сумма этих расходов, отнесенных к часу работы машины,

называется часовыми приведенными затратами.

2.2

Проектирование технологических операций механической обработки

Вся механическая обработка распределяется по операциям, и определяют

последовательность выполнения операции и их число.

Для каждой операции выберем оборудование и определим конструктивную схему

приспособления. Сделаем деление всего объема обработки на операции, выберем

оборудование, сформируем операции - все это зависит от

конструктивно-технологических особенностей детали, а также требования к

точности.

Проектирование технологических операций связано с разработкой их структуры,

с составлением схем наладок, расчетом настроечных размеров, и ожидаемой

точности обработки, с назначением режимов обработки, определением норм времени.

При расчетах точности и проверке производительности может возникнуть

необходимость в некотором изменении маршрутной технологии, выбора оборудования,

содержание операции или условий ее выполнения.

Операционная технология позволяет выдать задание на конструирование

специального оборудования, средств механизации и автоматизации, на разработку

средств технического оснащения.

Проектирование технологических операции - задача многовариантная,

варианты оценивают по производительности и себестоимости, руководствуясь

технико-экономическими принципами проектирования, имея в виду максимальную

экономию времени и высокую производительность. Исходя из вышеуказанных

требований, составим технологические операции обработки детали «Рычаг правый».

2.2.1

Назначение технологических баз

Известно, что технологические базы бывают черновые и чистовые.

Черновая база, как правило, должна иметь большие габариты для базирования

и надежного закрепления заготовки.

При этом необходимо придерживаться условия единства и постоянства баз.

В технологическом процессе в качестве черновой базы (для операций 005 и

010) используется цилиндрическая поверхность  (см. чертеж заготовки - проката).

Данная поверхность имеет достаточные габариты для ориентации и закрепления

заготовки в патроне токарно-револьверного станка.

(см. чертеж заготовки - проката).

Данная поверхность имеет достаточные габариты для ориентации и закрепления

заготовки в патроне токарно-револьверного станка.

В качестве чистовой базы для токарно-револьверной операции 015

используется обработанная цилиндрическая поверхность ( ).

).

В качестве чистовой базы для вертикально-сверлильной операции 020

используется станочное приспособление, которое обеспечивает ориентацию и

закрепление заготовки по цилиндрической поверхности  и по отверстию

и по отверстию  .

.

В качестве чистовой базы для вертикально-фрезерной операции 025 используется

станочное приспособление, которое обеспечивает ориентацию и закрепление

заготовки посредством цилиндрической поверхности  и 2 отверстия

и 2 отверстия  .

.

В качестве чистовой базы для операций 030 и 035 плоскошлифовальной для

обработки размера 25 используется плоская поверхность 2 отверстия  .

.

В качестве чистовой базы для вертикально-сверлильной операции 040

используется плоская поверхность, размером 25 и отверстия .

.

2.2.2 Выбор

оборудования и технологической оснастки

Для обработки заготовки будем использовать только универсальные станки.

Все данные по оборудованию и инструменту сведем в таблицу 2.1. Измерительные

приспособления сведем в таблицу 2.2.

Таблица 2.1

Оборудование и инструменты для изготовления детали «Рычаг правый»

|

№ операции

|

Название операции

|

Модель станка

|

Режущий инструмент/Технологическая оснастка

|

|

005

|

Отрезная

|

8Б72

|

Полотно ножовочное 2800-0007 ГОСТ 6645-86

|

|

010

|

Токарно-револьверная

|

1К341

|

Установ 1 Резец 2101-0006, (пластина Т5К10), ГОСТ 18879-73

(Резец токарный проходной упорный с пластиной из твердого сплава) - 2 шт.

Резец 2136-0714, (пластина Т5К10), ГОСТ 18875-73 (Резец токарный фасочный с

пластиной из твердого сплава) Резец 2130-0009, (пластина Р6М5), ГОСТ 18884-73

(Резец отрезной) Сверло 2300-6445 (Р6М5) ГОСТ 10902-77 (Сверло цилиндрическое

с коническим хвостовиком) Зенкер 2320-2579 (Р6М5), ГОСТ 12489-71 (Зенкер с

коническим хвостовиком)Развертка 2368-0136, (Р6М5), ГОСТ 1672-80 (Развертка

машинная) Патрон 7100-0015 ГОСТ 2675-80

|

|

|

|

Установ 2 Резец 2101-0006, (пластина Т5К10), ГОСТ 18879-73

(Резец токарный проходной упорный с пластиной из твердого сплава) - 2 шт.

Резец 2136-0710, (Т5К10), ГОСТ 18875-73 (Резец токарный фасочный с пластиной

из твердого сплава) Патрон 7100-0015 ГОСТ 2675-80

|

|

015

|

Вертикально-сверлильная

|

2Н118

|

Сверло 2300-3413 ( ), ГОСТ 10902-77; Метчик машинный

2621-1223 ГОСТ 3266-81; Оправка 6039-0008 ГОСТ 2682-86; Патрон М10-М18-2 ГОСТ

8255-86; Патрон 8-В16 ГОСТ 8522-86. ), ГОСТ 10902-77; Метчик машинный

2621-1223 ГОСТ 3266-81; Оправка 6039-0008 ГОСТ 2682-86; Патрон М10-М18-2 ГОСТ

8255-86; Патрон 8-В16 ГОСТ 8522-86.

|

|

020

|

Вертикально-фрезерная

|

6Р11

|

Фреза торцевая 2214-0415 (Т5К10), ГОСТ 26595-85 (Фреза

торцевая с механическим креплением многогранных пластин)

|

|

025

|

Вертикально-сверлильная

|

2Н135

|

Сверло 2301-3617 ( ), ГОСТ 10903-77; Зенкер 2320-2579

( ), ГОСТ 10903-77; Зенкер 2320-2579

( ), ГОСТ 12489-71; Развертка

2368-0126, ( ), ГОСТ 12489-71; Развертка

2368-0126, ( ), ГОСТ 1672-80; Оправка 6039-0008 ГОСТ 2682-86; Патрон

8-В16 ГОСТ 8522-86. ), ГОСТ 1672-80; Оправка 6039-0008 ГОСТ 2682-86; Патрон

8-В16 ГОСТ 8522-86.

|

|

030

|

Слесарная

|

Верстак

|

|

|

035

|

Плоскошлифовальная

|

3731

|

Круг шлифовальный 9 125х50х32 25А 40 М2 6 К2 40 м/с А 1кл.

|

|

040

|

Контрольная

|

Стол ОТК

|

|

Таблица 2.2

Измерительные приспособления

|

№ операции

|

Наименование инструмента

|

|

005

|

Штангенциркуль ШЦ - I - 315 - 0,05 - 1

|

|

010

|

Штангенциркуль ШЦ - I - 315 - 0,05 - 1 Штангенглубиномер

ШГ-160 Калибр-пробка 8133-0934 ГОСТ 14810-69

|

|

015

|

Штангенциркуль ШЦ - I - 315 - 0,05 - 1 Пробка резьбовая

М8х1,25 ПР 7Н

|

|

020

|

Штангенциркуль ШЦ - I - 315 - 0,05 - 1

|

|

025

|

Штангенциркуль ШЦ - I - 315 - 0,05 - 1

|

|

030

|

Штангенциркуль ШЦ - I - 315 - 0,05 - 1

|

|

035

|

Штангенциркуль ШЦ - I - 315 - 0,05 - 1 Калибр-пробка

8133-0934 ГОСТ 14810-69

|

.2.3 Расчет и

назначение операционных припусков на механическую обработку

Расчет и назначение припуска на обработку отверстия  . Исходные и расчетные данные для

определения припусков на обработку сведем в таблицу 2.3.

. Исходные и расчетные данные для

определения припусков на обработку сведем в таблицу 2.3.

технологический механический заготовка деталь

Таблица 2.3

Исходные и расчетные данные для определения припусков

|

Технологический переход, или операция

|

элементы припуска, мкм

|

Расчетный припуск  , мкм , мкм

|

Расчетный мин. Размер  , мкм , мкм

|

Допуск на изготовление  , мкм , мкм

|

принятые размеры по переходам, мм

|

полученные предельные припуски, мм

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

исходная заготовка

|

150

|

200

|

1600

|

|

19,552

|

2500

|

18,052

|

15,552

|

|

|

|

сверление

|

50

|

50

|

110

|

2×1950

|

19,452

|

390

|

19,842

|

19,452

|

4,29

|

3,9

|

|

зенкерование

|

30

|

32

|

6,6

|

2×196

|

19,844

|

100

|

19,883

|

19,844

|

0,431

|

0,392

|

|

развертывание

|

1,6

|

|

|

2×78

|

20,00

|

0,052

|

20,052

|

20,00

|

0,177

|

0,156

|

|

∑

|

4,898

|

4,44

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Припуск на поверхность заготовки определяется по формуле:

где,  - погрешность коробления (где 1,5- удельное коробление

заготовки

- погрешность коробления (где 1,5- удельное коробление

заготовки  ; 60 - длина заготовки) [9];

; 60 - длина заготовки) [9];

[9].

[9].

Погрешность установки заготовки в 3-х кулачковом патроне определяется

согласно допуску на зажимаемый размер, а также диаметру базового размера (до

0,1 мм и 40 мм соответственно) равен [9]:

.

.

Подставляя данные в формулу, получаем:

Обработку ведем в патроне, поэтому погрешность установки в радиальном

направлении равна 0,2, отсюда следует, что  принимается для каждого перехода.

принимается для каждого перехода.

Отсюда, получаем:

;

;

;

;

;

;

Минимальные значения припусков определяются по формуле:

;

;

;

;

;

;

Определяем расчетные, а также минимальные диаметры после каждого

перехода, начиная с конечного (чертежного размера), который получаем после

шлифования:

Определим расчетные, минимальные отверстия после каждого перехода,

начиная с конечного (чертежного размера), который получаем после тонкого

растачивания:

;

;

;

;

;

;

;

;

Определим наибольшие предельные размеры, прибавляем допуска к наименьшим

предельным размерам:

;

;

;

;

;

;

;

;

Предельные размеры припусков определяем как разность соответствующих

наибольших и наименьших размеров:

;

;

;

;

;

;

;

;

;

;

;

;

Общие припуски:

;

;

.

.

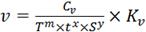

2.2.4 Расчет

и назначение режимов резания

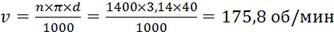

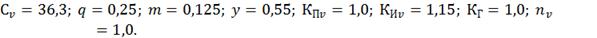

Расчет режимов резания на точение черновое

Рассчитываем режимы резания на точение черновое согласно [13].

Выбор режущего инструмента.

Материал режущей части инструмента - твердый сплав  .

.

Глубина резания принимается согласно [13]:

.

.

Принимаем подачу на оборот по [13]:  .

.

Скорость резания при наружном продольном точении определяется по формуле:

,

,

где,  - табличный коэффициент;

- табличный коэффициент;

- стойкость инструмента, мин;

- стойкость инструмента, мин;

- корректирующий коэффициент на скорость резания.

- корректирующий коэффициент на скорость резания.

Найдем:

,

,

где,  - коэффициенты, зависящие от материала заготовки, состояния

поверхности и материала инструмента.

- коэффициенты, зависящие от материала заготовки, состояния

поверхности и материала инструмента.

,

,

где,  - табличный коэффициент;

- табличный коэффициент;

- предел выносливости стали 20Х13, МПа;

- предел выносливости стали 20Х13, МПа;  .

.

Согласно [13] принимаем

.

.

.

.

.

.

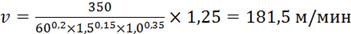

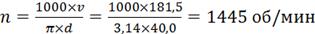

Определяем частоту вращения шпинделя по формуле:

.

.

Поскольку станок 1К341 не имеет бесступенчатого регулирования вращения

шпинделя. Поэтому принимаем ближайшее значение по паспорту станка

Отсюда, пересчитаем реальную скорость резания по формуле:

.

.

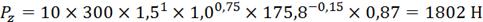

Определяем силу резания по формуле:

.

.

По [13] принимаем

.

.

Отсюда, находим:

.

.

Определяем мощность резания по формуле:

,

,

.

.

Мощность электродвигателя шпинделя станка 1К341 - 6,5 кВт. Можно сделать

вывод, что станок подходит под данные режимы резания.

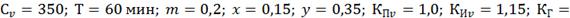

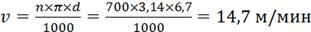

Расчет режимов резания на сверление

Рассчитаем режимы резания на операцию сверления отверстия  .

.

Выбор режущего инструмента.

Материал режущей части инструмента - быстрорежущая сталь Р6М5.

Глубину резания принимаем (глубина резания при сверлении - ½

диаметра):

.

.

Принимаем подачу:  .

.

Скорость резания при сверлении определяется по формуле:

,

,

где,  - табличный коэффициент;

- табличный коэффициент;

- стойкость инструмента, мин;

- стойкость инструмента, мин;

- корректирующий коэффициент на скорость резания.

- корректирующий коэффициент на скорость резания.

Найдем:

где,  - коэффициенты, зависящие от материала заготовки, состояния

поверхности и материала инструмента.

- коэффициенты, зависящие от материала заготовки, состояния

поверхности и материала инструмента.

,0;

,0;

Принимаем

Принимаем период стойкости сверла  .

.

.

.

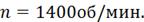

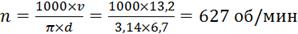

Определяем частоту вращения шпинделя по формуле:

.

.

Станок 2Н118 не имеет бесступенчатого регулирования частоты вращения

шпинделя, поэтому пересчитаем скорость резания по ближайшему числу вращения

шпинделя (принимаем число оборотов шпинделя  ):

):

.

.

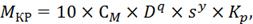

Определяем крутящий момент по формуле:

Принимаем:

Отсюда, находим:

м.

м.

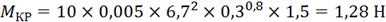

Определяем мощность резания по формуле:

.

.

Отсюда, определим:

.

.

Мощность электродвигателя шпинделя станка 2Н118 -  .

.

Можно сделать вывод, что станок подходит под необходимые режимы резания.

Режимы резания для остальных операций определим по [13] и сведем в

таблицу 2.4.

Таблица 2.4

Режимы резания

|

№ операции

|

Наименование операции

|

Наименование перехода

|

t,м

|

S, мм/об

|

n, об/мин

|

V, м/мин

|

|

|

|

|

005

|

Отрезная

|

Отрезать заготовку

|

2,0

|

0,2

|

-

|

58,1

|

0,2

|

0,5

|

0,85

|

|

010

|

Токарно-револьверная Установ 1

|

Подрезание торца

|

1,5

|

1,0

|

1400

|

175,8

|

0,48

|

1,8

|

2,5

|

|

|

Точение цилиндрической поверхности с одновременным

сверлением отверстия

|

1,5

|

0,35

|

400

|

76,8

|

|

|

|

|

|

|

9,0

|

0,35

|

400

|

19,2

|

|

|

|

|

|

Точение конуса с одновременным зенкерованием отверстия

|

1,0

|

0,2

|

400

|

62,7

|

|

|

|

|

|

|

0,75

|

0,2

|

400

|

23,2

|

|

|

|

|

|

Точение канавки

|

5,0

|

0,3

|

300

|

54,1

|

|

|

|

|

|

Развертывание отверстия

|

0,25

|

0,1

|

400

|

27,1

|

|

|

|

|

Токарно-револьверная Установ 2

|

Подрезание торца

|

1,5

|

1,0

|

1400

|

175,8

|

0,14

|

0,8

|

1,0

|

|

|

Точение цилиндрической поверхности с одновременной

обработкой фаски

|

1,5

|

0,7

|

1400

|

185,1

|

|

|

|

|

015

|

Вертикально-сверлильная

|

Сверлить отверстие

|

3,35

|

0,3

|

700

|

14,7

|

0,07

|

0,6

|

0,75

|

|

|

Нарезать резьбу метчиком

|

1,25

|

1,25

|

800

|

20,5

|

|

|

|

|

020

|

Вертикально-фрезерная Установ 1

|

Фрезеровать плоскость

|

7,0

|

0,3

|

800

|

42,1

|

0,1

|

1,1

|

1,3

|

|

Вертикально-фрезерная Установ 2

|

Фрезеровать плоскость

|

7,0

|

0,3

|

800

|

42,1

|

0,1

|

1,1

|

1,3

|

Вертикально-сверлильная

|

Сверлить последовательно 2 отверстия

|

9,0

|

0,4

|

600

|

17,1

|

0,65

|

1,5

|

2,3

|

|

|

Зенкеровать последовательно 2 отверстия

|

0,75

|

0,2

|

800

|

32,7

|

|

|

|

|

|

Развернуть последовательно 2 отверстия

|

0,25

|

0,1

|

800

|

29,1

|

|

|

|

|

035

|

Плоско-шлифовальная

|

Шлифовать поверхность Переустановить заготовку Шлифовать

поверхность

|

0,3

|

0,03 мм/хд

|

620

|

32

|

0,8

|

2,8

|

3,5

|

2.2.5

Техническое нормирование операций технологического процесса

Нормирование чернового точения

Рассчитаем основное время для 010 операции.

Основное время рассчитывается по формуле:

,

,

где,  - длина рабочего хода инструмента, мм;

- длина рабочего хода инструмента, мм;

- длина перебега инструмента, мм;

- длина перебега инструмента, мм;

- частота вращения шпинделя, об/мин;

- частота вращения шпинделя, об/мин;

- подачи, мм/об.

- подачи, мм/об.

Точение торцевой поверхности:

;

;

Количество проходов - 1.

Точение цилиндрической поверхности и сверление отверстия:

;

;

Количество проходов - 1.

Точение конической поверхности и зенкеровать отверстия:

;

;

Количество проходов - 1.

Точение канавки:

;

;

Количество проходов - 1.

Развертывание отверстия:

;

;

Количество проходов - 1.

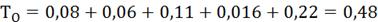

Определим общее основное время для 010 операции:

мин.

мин.

,

,

где,  - основное время;

- основное время;

- вспомогательное время;

- вспомогательное время;

- время на организационное обслуживание рабочего места;

- время на организационное обслуживание рабочего места;

- время на техническое обслуживание рабочего места;

- время на техническое обслуживание рабочего места;

- время на отдых и личные надобности рабочего.

- время на отдых и личные надобности рабочего.

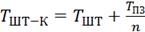

Для серийного производства необходимо дополнительно рассчитывать

подготовительно-заключительное время  и норму штучно-калькуляционного

времени

и норму штучно-калькуляционного

времени  по формуле:

по формуле:

,

,

где,  - число деталей в партии.

- число деталей в партии.

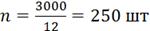

Размер партии деталей определяется по формуле:

,

,

где,  - годовой выпуск деталей;

- годовой выпуск деталей;

- число запусков в год.

- число запусков в год.

Отсюда, находим:

.

.

Приведем данные по вспомогательному времени:

установка и снятие заготовки в  кулачковый патрон без выверки - 0,35

мин.

кулачковый патрон без выверки - 0,35

мин.

выполнение перехода при длине холостого хода будет равно - 0,65 мин.

измерение заготовки в 5 точках будет равно - 0,8 мин.

Отсюда, вспомогательное время определяется:

мин.

мин.

Оперативное время определяется по формуле:

мин.

мин.

Время на организационное и технической обслуживание, на отдых и личные

надобности составляет 10% от оперативного времени:

мин.

мин.

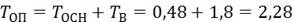

Отсюда, можно определить норму штучного времени:

мин.

мин.

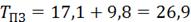

Время на наладку станка - 17,1 мин.

Время на подготовку к работе - 9,8 мин.

Отсюда, найдем подготовительно-заключительное время:

мин.

мин.

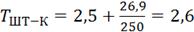

Отсюда, норма штучно-калькуляционного времени равна:

мин.

мин.

Нормирование сверления

Основное время рассчитывается по формуле:

,

,

где,  - длина рабочего хода инструмента, мм;

- длина рабочего хода инструмента, мм;

- длина перебега инструмента, мм;

- длина перебега инструмента, мм;

- частота вращения шпинделя, об/мин;

- частота вращения шпинделя, об/мин;

- подачи, мм/об.

- подачи, мм/об.

Сверление отверстия:

;

;

Количество проходов - 1.

Нарезание резьбы метчиком:

;

;

Количество проходов - 1.

Определим общее основное время для 015 операции:

мин.

мин.

Вспомогательное время на установку и снятие заготовки специальное

приспособление с выверкой равно: 0,3 мин.

Время на выполнение перехода при длине холостого хода будет равно -0,1

мин.

Время на измерение заготовки в 2 точках будет равно - 0,2 мин.

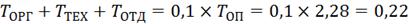

Отсюда, вспомогательное время определяется:

мин.

мин.

Оперативное время определяется по формуле:

мин.

мин.

Время на организационное и технической обслуживание, на отдых и личные

надобности составляет 10% от оперативного времени:

мин.

мин.

Отсюда, можно определить норму штучного времени:

мин.

мин.

Время на наладку станка - 6,5 мин.

Время на подготовку к работе - 4,1 мин.

Отсюда, подготовительно-заключительное время равно:

мин.

мин.

Отсюда, норма штучно-калькуляционного времени равна:

мин.

мин.

Рассчитаем остальное время и сведем полученные данные в таблицу 2.4.

3.

Станочное приспособление

3.1

Описание приспособления

Для разработки станочного приспособления для сверлильной операции

(сверление отверстия под резьбу  ) согласно [8].

) согласно [8].

Общий вид станочного приспособления представлен в графическом приложении

к курсовой работе.

Приспособление состоит из основания поз. 1, к которому при помощи винтов

поз. 9 прикреплен пневмопривод одностороннего действия.

Заготовка устанавливается на призмы поз. 4, а также палец цилиндрический

поз. 8, которые также закреплены при помощи винтов поз. 2. Для центрирования

сверла и метчика используется быстросменная кондукторная втулка поз. 11.

Зажим заготовки осуществляется при помощи пневмоцилиндра, в полость

которого подается воздух, который толкает поршень поз. 6, и происходит

закрепление заготовки. После выключения подачи воздуха - заготовка отжимается

при помощи пружины поз. 7. Уплотнение поз. 10 предназначено для герметизации

пневмоцилиндра. Направляющие поз. 5 предназначены для ориентации приспособления

на столе станка.

Схема базирования приспособления - 4 степени свободы лишает заготовку

призмы, 2 степени свободы - цилиндрический палец.

3.2 Расчет

приспособления на точность

Станочное приспособление, поскольку обрабатываемая заготовка

устанавливается на него - является одним из важнейших элементов технологической

системы. Как и любой другой элемент технологической системы, приспособление

характеризуется погрешностью обработки на конкретной операции. Станочное

приспособление характеризуется множеством разнообразных параметров, точность

каждого из которых стремятся регламентировать тем тщательнее, чем существеннее

его влияние на эксплуатационные свойства.

Под расчетом точности изготовления станочного приспособления будем

понимать количественную оценку максимальной погрешности параметров, которые

прямо или наиболее существенно влияют на точность размеров, формы или взаимного

расположения поверхностей заготовок, обрабатываемых с использованием такого

приспособления.

Формулы, погрешности принимаем из [8]

В дополнении можно отметить, что заданная точность параметра заготовки,

регламентируемая допуском  , будет обеспечена, если сумма всех погрешностей

, будет обеспечена, если сумма всех погрешностей  , имеющих место при обработке, будет

меньше или равна этому допуску:

, имеющих место при обработке, будет

меньше или равна этому допуску:  .

.

, где

, где

- погрешность станка, на длине хода менее 400 мм;

- погрешность станка, на длине хода менее 400 мм;

- погрешности, вызываемые тепловыми деформациями

технологической системы при нагреве;

- погрешности, вызываемые тепловыми деформациями

технологической системы при нагреве;

,

,

где  износ по задней поверхности;

износ по задней поверхности;

задний угол режущей кромки.

задний угол режущей кромки.

- мгновенное рассеяние, принимаем согласно [8].

- мгновенное рассеяние, принимаем согласно [8].

погрешность базирования.

- погрешность закрепления.

- погрешность закрепления.

погрешность, которая вызвана износом установочных элементов

приспособления.

,

,

где L - длина обрабатываемой поверхности;

- расстояние между направляющими шпонками;

- расстояние между направляющими шпонками;

- максимальный зазор,

- максимальный зазор,

где  ,

,  - допуски на ширину паза станка и направляющих шпонок

соответственно.

- допуски на ширину паза станка и направляющих шпонок

соответственно.

- погрешность регулирования положения инструмента. Она

зависит от точности используемых при настройке регулировочных средств (лимбов,

индикаторов, упоров и др.)

- погрешность регулирования положения инструмента. Она

зависит от точности используемых при настройке регулировочных средств (лимбов,

индикаторов, упоров и др.)

- погрешность измерения, принимается равной предельной

погрешности используемого универсального измерительного инструмента при

настройке.

- погрешность измерения, принимается равной предельной

погрешности используемого универсального измерительного инструмента при

настройке.

Отсюда следует, что точность базирования заготовки будет равна 130 мкм,

что является достаточным и обеспечит необходимую точность при обработки

заготовки.

3.3 Расчет

усилия закрепления заготовки в приспособлении

Для определения усилия закрепления заготовки в приспособлении необходимо

рассчитать усилие резания, которые возникают при обработке.

Усилие резания (крутящий момент и осевая сила) при сверлении было

определено выше.

Рассчитаем усилие закрепление заготовки и зажимные механизмы

приспособления.

При выполнении сверлильной операции, силы зажима определяются по формуле

[8]:

где  - коэффициент трения (металл-металл)

- коэффициент трения (металл-металл)

,

,

- коэффициент надежности,

- коэффициент надежности,

- гарантированный коэффициент запаса (1,2-1,5);

- гарантированный коэффициент запаса (1,2-1,5);

- коэффициент, учитывающий возрастание сил резания при

затуплении инструмента для различных материалов и условий обработки (1,2-1,4 -

для твердых сталей);

- коэффициент, учитывающий возрастание сил резания при

затуплении инструмента для различных материалов и условий обработки (1,2-1,4 -

для твердых сталей);

- учитывает колебание силы резания из-за погрешностей размера

припуска заготовок, принимается равным: 1,2 - для предварительной обработки,

1,0 - для окончательной обработки;

- учитывает колебание силы резания из-за погрешностей размера

припуска заготовок, принимается равным: 1,2 - для предварительной обработки,

1,0 - для окончательной обработки;

-увеличение силы резания при прерывистом резании (при

сверлении -1,2);

-увеличение силы резания при прерывистом резании (при

сверлении -1,2);

- непостоянство зажимного усилия (для пневматических и

гидравлических устройств принимаем равное 1,0);

- непостоянство зажимного усилия (для пневматических и

гидравлических устройств принимаем равное 1,0);

- степень удобства расположения рукояток в ручных зажимных

устройствах (при удобном расположении и малой длине рукоятки);

- степень удобства расположения рукояток в ручных зажимных

устройствах (при удобном расположении и малой длине рукоятки);

- неопределенность из-за неровностей места контакта заготовки

с опорными элементами, имеющую большую опорную поверхность (учитывается только

при наличии крутящего момента, стремящегося повернуть заготовку).

- неопределенность из-за неровностей места контакта заготовки

с опорными элементами, имеющую большую опорную поверхность (учитывается только

при наличии крутящего момента, стремящегося повернуть заготовку).

Исходя из необходимого усилия Q и условий выполнения операции выбирается

тип силового механизма и тип привода.

В нашем случае, для сверления отверстия небольшого диаметра целесообразно

использовать пневмопривод, который развивает достаточное усилие для закрепления

заготовки.

Поэтому, выбираем пневмопривод.

Усилие, развиваемое двухсторонним приводом при поступлении воздуха в

полость:

Отсюда диаметр цилиндра равен:

, где

, где

- давление воздуха в сети.

- давление воздуха в сети.

- КПД пневмоцилиндра.

- КПД пневмоцилиндра.

Выбираем диаметр пневмоцилиндра по стандартному ряду в большую сторону

согласно ГОСТ 6540. Принимаем диаметр пневмоцилиндра равным  мм.

мм.

4.

Проектирование контрольно-измерительного приспособления

Пробка поз. 1 устанавливается в отверстие в детали. На пробку установлен

рычаг поз. 2. На рычаге установлена ИГ (измерительная головка) поз. 3 и щуп

поз. 4. При вращении пробки необходимо смотреть на отклонение измерительной

головки.

Для определения биения торца пробке дается один - два оборота. По

разности показаний ИГ определяют отклонение от перпендикулярности горца

относительно оси отверстия на длине.

Заключение

В курсовой работе был разработан технологический процесс изготовления

детали «Рычаг правый», а также проведен экономический анализ метода получения

исходной заготовки (выбран из 2-х методов - поковки и проката), а также

разработаны и оформлены чертежи на деталь, заготовку и схемы наладок на

некоторые операции. Дополнительно, было выбрано технологическое оборудование и

оснастка для изготовления детали и рассчитаны режимы резания, нормирование, припуски

и анализ точности технологических операций.

Для контроля перпендикулярности отверстия относительно базовой плоскости

было разработано контрольно-измерительное приспособление.

Для сверления отверстия под резьбу  было разработано и рассчитано

станочное приспособление для сверлильного станка, которое обеспечивает

надежность, точность и возможность смены инструмента для многоинструментальной

обработки.

было разработано и рассчитано

станочное приспособление для сверлильного станка, которое обеспечивает

надежность, точность и возможность смены инструмента для многоинструментальной

обработки.

В приложении к курсовому проекту были разработаны следующие

технологические документы и чертежи:

чертеж детали;

чертеж заготовки;

контрольно-измерительное приспособление;

станочное приспособление;

наладки;

технологическая документация на технологический процесс.

Список

литературы

1. ГОСТ

3882-74 «Сплавы твердые спеченные. Марки», М., издательство стандартов, 1976 г.

. ГОСТ

7505-89 «Поковки стальные штампованные. Допуски, припуски и кузнечные напуски»,

М., издательство стандартов, 1989 г.

. ГОСТ

3.1109-73 «Процессы технологические. Основные термины и определения», М.,

издательство стандартов, 1974г.

4. ГОСТ

14.311-75 «Правила разработки рабочих технологических процессов», М.,

Издательство стандартов, 1975 г.

. ГОСТ

21495-76 «Базирование и базы в машиностроении», М., издательство стандартов,

1976 г.

. ГОСТ Р

53464-2009 «Отливки из металлов и сплавов», М., издательство стандартов, 2009

г.

. Атлас

контрольно-измерительных приспособлений, Ю.С. Степанов, Б.И. Афанасьев, М.,

Машиностроение, 1998 г.

. Справочник

технолога-машиностроителя, под редакцией Косиловой А.Г., Мещерякова Р.К., Т.1,

М, Машиностроение, 2003 г.

. Справочник

технолога-машиностроителя, под редакцией Косиловой А.Г., Мещерякова Р.К., Т2,

М, Машиностроение, 2003 г.

. Краткий

справочник металлиста под редакцией А.Н. Малова, М, Машиностроение, 1972 г.

.

Приспособления для металлорежущих станков, А.К. Горошкин, М, Машиностроение,

1971 г.

. Справочник

технолога машиностроителя под редакцией А.Н. Малова, Т1 и Т2, М,

Машиностроение, 1972 г.

. Справочник

металлиста под редакцией А.Н. Малого, Т.2 и Т3, М, Машиностроение, 1977 г.

. Краткий

справочник конструктора, В.Д. Мягков, Л, Машиностроение, 1975 г.

. Допуски и

посадки. Справочник под редакцией В.Д. Мягкова, Л, Машиностроение, 1978 г.

. Курсовое

проектирование по технологии машиностроения, А.Ф. Горбацевич, В.А. Шкред, М.,

Альянс, 2007 г.