Разработка технологического процесса и изготовление электрического лобзика в условиях учебно-производственных мастерских

Костанайский

государственный педагогический институт

Факультет

заочного обучения

Кафедра

физики и общетехнических дисциплин

Разработка

технологического процесса и изготовление электрического лобзика в условиях

учебно-производственных мастерских

ДИПЛОМНАЯ

РАБОТА

Кстаубаев Амир Серикович

Костанай 2015

Введение

Декоративно-прикладное искусство возникло и развивалось как особый род

практической деятельности. Декоративно-прикладное искусство обладает своими

средствами выражения и познания, отличными от средств науки. Если наука

отражает жизнь в объективных научных теориях, гипотезах, то

декоративно-прикладное искусство - в художественных образах. Отражение жизни в

художественных образах, т. е. эстетическое отражение действительности, - особенность,

присущая всем видам искусства: прикладному и декоративному искусству, живописи,

графике, скульптуре, архитектуре.

Общность конструктивных, композиционных и декоративно - художественных

средств, применяемых в различных произведениях искусства и обусловленных

комплексом определенных условий (социальные, экономические, технологические),

вызывала появление и развитие того или иного стиля в искусстве. Одним из таких

стилей является декоративно - прикладное искусство. [1]

Инструмент для ручной обработки дерева играет важную роль при обработке

древесины, так как от инструмента зависит качество выполнения работы.

Немаловажную часть декоративно прикладного искусства занимает

изготовление инструмента для работ по материалам.

Среди инструментов выделяют: резаки, ножовки, электрические лобзики,

электродрели, рубанки, молотки, топоры, плоскогубцы, клещи, отвертки, стамески

различных профилей, различные типы наждачной бумаги, напильники и надфили с

различной частотой насечки.

Выпиливание лобзиком является - одним из самых популярных видов

декоративно - прикладного искусства, традиции которого живы и актуальны в наши

дни. Изделия из дерева, выполненные, с помощью лобзика красивы, изящны и

оригинальны. При этом этот процесс можно электрифицировать, что позволяет выполнять

самые тонкие, ювелирные работы по дереву, которые не выполнимы на обычном

режущем инструменте.

Изготовление электролобзика в условиях учебно-производственных

мастерских, метод решения актуального вопроса технологической оснащенности.

На занятиях по художественной

обработке материалов возникает потребность в операциях выпиливания и прорезания

что делается студентами вручную.

Таким образом возникает противоречие

между необходимостью механизировать процесс выпиливания и прорезания на

занятиях по художественной обработке материалов и отсутствия электрического

лобзикового станка в перечне электрических инструментов учебно производственных

мастерских.

Исходя из противоречия и существующей проблемы мы выбрали

тему нашего дипломного проекта как: разработка технологического процесса и изготовление

электрического лобзика в условиях учебно-производственных мастерских.

Гипотеза дипломной работы: изготовление электрического лобзика

приведет к снижению трудоемкости и времени изготовления художественных изделий

в условиях учебно-производственных мастерских.

Целью данной дипломной работы является: разработка

технологического процесса и изготовления электрического лобзика в условиях

учебно-производственных мастерских.

Для достижения цели решаются следующие задачи:

1. Изучить литературу по теме исследования.

2. Дать классификацию самодельным станкам.

. Изучить требования предъявляемым к станкам .

. Спроектировать процесс изготовления

электрического лобзика.

. Изготовить электрический лобзик с учетом всех

требований предъявляемых для данного типа устройств.

Объект исследования: технологический процесс

изготовления электрического лобзика.

Предмет исследования: электрический лобзиковый станок

изготовленный в условиях учебно-производственных мастерских.

Методы исследования:

. Анализ литературы по данной проблеме

. Проектирование станка

. Практическая апробация работы станка

Новизна: заключается в теоретическом описании процесса

разработки электрического лобзика в условиях учебно-производственных

мастерских, а также всего технологического процесса.

Практическая значимость: простота в обращении,

эргономичность и востребованность в учебно-производственной мастерской.

Дипломная работа состоит из двух глав, введения и заключения. В первой

главе рассматриваются вопросы теоретического проектирования инструментов в

условиях учебно-производственных мастерских. Во второй главе раскрывается

технологический процесс и изготовление электрического лобзика в условиях

учебно-производственных мастерских.

1. Теоретические основы проектирования инструментов в условиях

учебно-производственных мастерских

.1 Электрифицированный инструмент, применяемый в условиях

учебно-производственных мастерских

Инструмент

(лат.

<https://ru.wikipedia.org/wiki/%D0%9B%D0%B0%D1%82%D0%B8%D0%BD%D1%81%D0%BA%D0%B8%D0%B9_%D1%8F%D0%B7%D1%8B%D0%BA>

instrumentum - орудие

<https://ru.wikipedia.org/wiki/%D0%9E%D1%80%D1%83%D0%B4%D0%B8%D0%B5>) -

предмет, устройство, механизм, машина или алгоритм

<https://ru.wikipedia.org/wiki/%D0%90%D0%BB%D0%B3%D0%BE%D1%80%D0%B8%D1%82%D0%BC>,

используемые для воздействия на объект: его изменения или измерения в целях

достижения полезного эффекта. В основе конструкции и правил использования

инструмента лежит знание законов материального

<https://ru.wikipedia.org/wiki/%D0%9C%D0%B0%D1%82%D0%B5%D1%80%D0%B8%D1%8F_(%D1%84%D0%B8%D0%BB%D0%BE%D1%81%D0%BE%D1%84%D0%B8%D1%8F)>

мира, приложенных к технологии производства

<https://ru.wikipedia.org/wiki/%D0%A2%D0%B5%D1%85%D0%BD%D0%BE%D0%BB%D0%BE%D0%B3%D0%B8%D1%8F>.

Электрифицированный

инструмент - инструмент

<https://ru.wikipedia.org/wiki/%D0%98%D0%BD%D1%81%D1%82%D1%80%D1%83%D0%BC%D0%B5%D0%BD%D1%82>

с электрическим источником энергии

<https://ru.wikipedia.org/wiki/%D0%AD%D0%BB%D0%B5%D0%BA%D1%82%D1%80%D0%BE%D1%8D%D0%BD%D0%B5%D1%80%D0%B3%D0%B8%D1%8F>.

Источником энергии для электрического инструмента является электрическая сеть с

напряжением 110 В, 220 В ,380 В либо электрический аккумулятор

<https://ru.wikipedia.org/wiki/%D0%AD%D0%BB%D0%B5%D0%BA%D1%82%D1%80%D0%B8%D1%87%D0%B5%D1%81%D0%BA%D0%B8%D0%B9_%D0%B0%D0%BA%D0%BA%D1%83%D0%BC%D1%83%D0%BB%D1%8F%D1%82%D0%BE%D1%80>.

Электроинструмент

может быть, как стационарным, так и переносным. Электроинструменты используются

как в промышленности, так и в домашнем хозяйстве. Электроинструмент

используется для резки, сверления, шлифовки, полировки, покраски, приклеивания,

снятия лакокрасочного покрытия, заворачивания и отворачивания крепежа. [2]

Учебно-производственные

мастерские - специально оборудованные учебные помещения, обеспечивающие

учебно-производственную , методическую и воспитательную работу.

Учебно-производственные мастерские создаются в целях формирования общей и

профессиональной культуры обучающихся, создания условий для качественного

обучения основам профессии, повышения мотивации обучающихся к профессиональной деятельности,

оказанию помощи обучающимся в подготовке к практическим занятиям, к различным

видам производственной практики, повышения качества подготовки специалистов.

Учебно-производственные мастерские оборудованы станочным оборудованием и

электрифицированным инструментом:

. Настольный сверлильный станок с электромотором - предназначен для

сверления отверстий диаметром до 12 мм, их развертывания и зенкерования, а

также нарезания резьбы в заготовках из чугуна, стали, цветных металлов,

древесины и пластмасс. [3]

2.

Настольный токарный станок с электромотором - предназначен для обработки

резанием

<https://ru.wikipedia.org/wiki/%D0%9E%D0%B1%D1%80%D0%B0%D0%B1%D0%BE%D1%82%D0%BA%D0%B0_%D1%80%D0%B5%D0%B7%D0%B0%D0%BD%D0%B8%D0%B5%D0%BC>

(точением <https://ru.wikipedia.org/wiki/%D0%A2%D0%BE%D1%87%D0%B5%D0%BD%D0%B8%D0%B5>)

заготовок

<https://ru.wikipedia.org/wiki/%D0%97%D0%B0%D0%B3%D0%BE%D1%82%D0%BE%D0%B2%D0%BA%D0%B0_(%D0%BC%D0%B0%D1%82%D0%B5%D1%80%D0%B8%D0%B0%D0%BB)>

из металлов <https://ru.wikipedia.org/wiki/%D0%9C%D0%B5%D1%82%D0%B0%D0%BB%D0%BB%D1%8B>,

древесины

<https://ru.wikipedia.org/wiki/%D0%94%D1%80%D0%B5%D0%B2%D0%B5%D1%81%D0%B8%D0%BD%D0%B0>

и других материалов в виде тел вращения. На токарных станках выполняют обточку

и расточку цилиндрических, конических и фасонных поверхностей, нарезание резьбы

<https://ru.wikipedia.org/wiki/%D0%A0%D0%B5%D0%B7%D1%8C%D0%B1%D0%B0>,

подрезку и обработку торцов, сверление

<https://ru.wikipedia.org/wiki/%D0%A1%D0%B2%D0%B5%D1%80%D0%BB%D0%B5%D0%BD%D0%B8%D0%B5>,

зенкерование <https://ru.wikipedia.org/wiki/%D0%97%D0%B5%D0%BD%D0%BA%D0%B5%D1%80%D0%BE%D0%B2%D0%B0%D0%BD%D0%B8%D0%B5>

и развёртывание

<https://ru.wikipedia.org/wiki/%D0%A0%D0%B0%D0%B7%D0%B2%D1%91%D1%80%D1%82%D1%8B%D0%B2%D0%B0%D0%BD%D0%B8%D0%B5>

отверстий и т. д.[4]

.

Настольный токарный станок по дереву с электромотором или ножным приводом -

предназначены для обработки деревянных поверхностей и деталей методом резания.

Применяются данные станки как в промышленном производстве (в основном, в

мебельном), так и в столярных мастерских, для выполнения декоративных работ, в

единичном производстве.

.

Электроточило настольное - предназначено для заточки столярных и плотничных

инструментов малых размеров.

.

Электродрель - предназначена для сверления отверстий в массиве древесины. Этот

инструмент состоит из электромотора, который через последовательную цепь

креплений соединяется со шпинделем патрона для сверла.

.

Электролобзик - предназначен для резки широкого ассортимента материалов:

древесины, металлов, гипсокартона, пластика, камня, стекла.

.

Циркулярная пила - предназначена для продольного и поперечного пиления

пиломатериалов и изделий из дерева, а также ДСП, МДФ и других подобных

материалов.

.

Швейная машина - предназначенная для стачивания изделий из хлопчатобумажных и

синтетических тканей, сшивания тонких и средних видов тканей в

учебно-производственных мастерских.

Перечисленное

станочное оборудование и электрифицированные инструменты используются для

заготовки полуфабрикатов и изготовления различных деталей и точки инструментов.

Дети допускаются к работе на сверлильном и токарном станках лишь под

непрерывным надзором руководителя и при условии неуклонного соблюдения правил

техники безопасности.

Для

практической работы по изготовлению различных приборов, учебных пособий,

технических моделей и других поделок требуется соответствующее оборудование и

инструменты, а также место для их размещения и для непосредственной работы. С

этой целью создаются учебно-производственные мастерские. Оборудование и

инструменты подобраны в соответствии с программой практических работ,

выполняемых в мастерской.

Для работы по дереву в мастерской нужен столярный

верстак, имеющий приспособления для подъема крышек в зависимости от роста

работающих. Верстаки оборудованы специальными распиловочными коробками, обеспечивающими

точное отпиливание под различными углами.[5]

Слесарные верстаки конструированы такой высоты, чтобы

губки смонтированных тисков были на уровне локтя работающего.

Слесарные верстаки оборудованы железными уголками для

сгибания жести и других работ, а также оградительными сетками. [6]

В учебно-производственных мастерских также

расположены: сверлильный станок с электроприводом, небольшой токарный станок по

металлу и токарный станок по дереву.

Необходимы также электрическое наждачное точило и

другой электрифицированный инструмент: электродрели, электрорубанок,

электролобзик, электропила, электровиброножницы и т. д.

Для освещения рабочего места часто пользуются настольными лампами. При

этом следует применять лампочку мощностью не более 40-60 вт. Лампа указанной

мощности дает вполне достаточную освещенность рабочего места, если находится на

расстоянии 0,5 - 0,75 м от освещаемой плоскости. Более мощные лампы утомляют

глаз. Свет от лампы должен равномерно освещать рабочий стол и не светить в

глаза работающему. Для этого настольная лампа снабжается специальными

отражателями, внутренняя поверхность которых покрывается белой эмалью.

Для хранения готовых изделий в мастерской должны быть

стеклянные шкафы и стеллажи. Все оборудование необходимо правильно и рационально

расставить в помещении, это придаст всей мастерской или лаборатории уютный,

красивый вид.

Особенно тщательно продумывается система мер по

технике безопасности. На всех станках в местах, установленных действующими

правилами техники безопасности, должны быть ограждения. В мастерской необходимо

иметь защитные очки. Студенты перед началом работы ознакомляются преподавателем

с правилами по технике безопасности.[7]

Для наибольшего удобства и безопасности все

электрифицированные станки желательно оборудовать рубильниками и кнопочными

пусковыми устройствами или пакетными переключателями.

Большое значение придается оформлению мастерской или

лаборатории. На специальных стендах, фотомонтажах, на различных рисунках и

плакатах необходимо показать содержание работы дисциплины: характерные рабочие

приемы, технологические процессы изготовления моделей и приборов, правила

обращения с инструментами и приборами, различные справочные и познавательные

таблицы и схемы, материалы по технике безопасности.[8]

Для выпиливания прямолинейных и криволинейных контуров (в том числе и

внутренних) в дереве, фанере, картоне, пластмассе, оргстекле и других

материалах предназначен электролобзик типа ЭЛ-2 УХЛ4. Техническая

характеристика электролобзика типа ЭЛ-2УХЛ4 приведена в таблице 2. При работе с

фанерой толщиной 4 мм скорость подачи составляет не менее 100 мм в минуту.

Электрический лобзик используется в производственных условиях.

Электрический лобзик работает от сети переменного тока 220 вольт,

номинальная потребляемая мощность 45 Вт. Ход пилки не менее 6 мм. Поверхность

стола 150х150 мм. Лобзик прост в конструкции по своему устройству и работе.

Выпиливание на электрическом лобзике типа ЭЛ-2 УХЛ4 позволяет совершать

развороты любой сложности, а срез получается чистым и не требует дополнительной

обработки.

Таблица 1

Техническая характеристика электролобзика типа

ЭЛ-2УХЛ4

|

Источник питания -

однофазный переменный ток частотой

|

50 Гц

|

|

Напряжение питания

|

220 или 127В

|

|

Потребляемая мощность

|

Не более 45 Вт

|

|

Ход пилки

|

Не менее 6 мм

|

|

Поверхность стола лобзика

|

150x150 мм

|

|

Общая высота

|

Не более 385 мм

|

|

Поверхность основания

|

Не более 180x180 мм

|

|

Размер лобзика с вылетом

дуги

|

Не более 360 мм

|

|

Масса

|

Не более 8 кг

|

Электролобзик ЭЛ-2 УХЛ4 применяется как в домашних

условиях выпиливания по дереву, так и в производственных условиях.[9]

Электрифицированный инструмент для фрезерования

древесины:

К нему относятся ручные электрические рубанки

(ИЭ-5701А, ИЭ-5708, ИЭ-5707) (таблица 3), предназначенные для фрезерования

древесины вдоль волокон.

Таблица 2

Технические характеристики ручных электрорубанков

|

ИЭ-5701А

|

ИЭ-5708

|

ИЭ-5707А

|

|

Наибольшая ширина

фрезерования, мм

|

75

|

100

|

100

|

|

Наибольшая глубина

фрезерования, мм

|

2

|

3

|

3

|

|

Скорость резания, м/с

|

34

|

32

|

25

|

|

Электродвигатель:

|

|

род тока:

|

Однофазный

|

Трехфазный

|

Трехфазный

|

|

напряжение, В

|

220

|

220

|

220

|

|

мощность, Вт

|

370

|

750

|

600

|

|

Частота вращения ножей,

об/мин

|

9500

|

9200

|

9000

|

|

Частота электродвигателя,

об/мин

|

1200

|

1200

|

1200

|

|

Габаритные размеры (длина х

ширина х высота), мм

|

450 х215x155

|

440х215x185

|

560 х210x195

|

|

Масса, кг

|

6

|

7,5

|

17

|

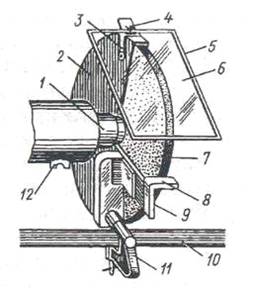

Электрический рубанок состоит из встроенного электродвигателя, ротор

которого вращается в двух шарикоподшипниках (рисунок 1). На конце вала ротора

насажен ведущий шкив, приводящий во вращение клиновую ременную передачу.

Вращение ножевого барабана (фрезы) с двумя плоскими ножами осуществляется

посредством клиноременной передачи от вала ротора. На рубанке имеются передняя

(подвижная) и задняя, отлитая вместе с корпусом (неподвижная), панели (лыжи).

Специальным механизмом опускают и поднимают переднюю лыжу, регулируя этим

глубину фрезерования (строгания). Рубанок можно использовать как

полустационарный станок, закрепив на столе, верстаке панелями вверх и установив

съемное защитное ограждение, защищающее руки от попадания на барабан (фрезу) с

ножами. Перед работой проверяют правильность заточки и установки ножей. Лезвия

ножей должны быть выпущены одинаково и находиться на одном уровне с задней

панелью (лыжей). Масса ножей также должна быть одинаковой. До установки ножи

следует тщательно заточить и отбалансировать так, чтобы ножевой вал (барабан)

вращался без биения. Угол заострения ножей должен быть 40-42°. Крепить ножи к

валу нужно прочно, причем режущая кромка должна выступать на величину 1 - 1,5

мм за цилиндрическую поверхность барабана, а лезвие ножей должно быть строго

параллельно оси барабана (вала).

Рисунок 1. Электрический рубанок:

- кожух, закрывающий ременную передачу, 2- передвижная опора,

3- кольцо, 4, 7-рукоятки, 5-фреза, б-электродвигатель, 8- неподвижная опора, 9-

резцы, 10- клин, 11-болт крепления, 12 -винты

Работают электрорубанком следующим образом. Присоединяют штепсельную

вилку в сеть, нажимают на курок, включают электродвигатель. Когда ножевой вал

достигнет нужной частоты вращения, электрорубанок опускают на обрабатываемый

материал, закрепленный на верстаке или столе. Материалы, подлежащие обработке,

должны быть очищены от пыли, грязи, снега. Электрорубанок нужно подавать вперед

медленно, чтобы при соприкосновении с древесиной не произошло резкого толчка,

равномерно, без больших усилий на рукоятку. Усилие работающего должно быть

затрачено лишь на продвижение электрорубанка. При обработке древесины средней

твердости скорость подачи должна быть 1,5-2 м/мин. При работе электрорубанок

продвигают по материалу по прямой линии, без перекосов, следя за тем, чтобы под

панели (лыжи) не попадали стружка, опилки. После первого прохода (если

необходимо начать обработку вдоль или на участке рядом с обработанным)

электродвигатель выключают и с выключенным электрорубанком возвращаются в

исходное положение, после чего электродвигатель включают и вновь начинают

работать. В перерывах электрорубанок выключают и ставят панелями (лыжами) вверх

или кладут набок.

При вибрировании рубанка проверяют балансировку ножей, а также люфт в

подшипниках барабана. При получении нечистой поверхности обработки надо

проверить заточку ножей и очистить рубанок от стружек. При работе

электрорубанком необходимо следить за тем, чтобы токоведущие части были надежно

защищены от случайного соприкосновения с ними. Все электрические соединения

должны иметь надежную изоляцию. Питающий кабель не следует укладывать с

большими перегибами.

Для механизированного долбления предназначены электродолбежники. Ими

выбирают гнезда прямоугольной формы, пазы и др. Режущий инструмент

электродолбежников - непрерывная долбежная цепь, представляющая собой набор

звеньев (резцов), связанных шарнирно. Ручной электрический долбежник ИЭ-5601А

(рисунок 2) имеет встроенный асинхронный с короткозамкнутым ротором

электродвигатель, в котором на конце вала ротора насажены ведущая звездочка,

приводящая в движение режущую цепь, натянутую на направляющую линейку

Глубину долбления регулируют ограничителем хода. Головка с цепью

перемещается по направляющим колонкам, установленным на основание. Натяжение

цепи осуществляется за счет перемещения при помощи упорного винта и линейки.

Опускается головка при нажатии на рычажное приспособление - рукоятку, а

поднимается автоматически посредством пружин (цилиндрических). В зависимости от

размера выбираемых отверстий устанавливают нужного размера линейки и цепи

(таблица 4). Ширина паза, получаемого за один проход, равна ширине цепи, а

длина паза - ширине направляющей линейки плюс двойная ширина цепи. Для выборки

пазов разных размеров требуется соответствующий набор цепей и линеек. При

выборке ряда последовательных гнезд по прямой линии можно образовывать паз

требуемой длины. Глубину выбираемого отверстия регулируют ограничителем хода,

устанавливаемым на нужный размер. При опускании головки он упирается в

основание. Перед началом работы необходимо хорошо заточить цепь, затем надеть

ее на звездочку и линейку электродолбежника. Электродолбежник устанавливают

так, чтобы цепь находилась над гнездом, которое выбирают. Обрабатываемый

материал или деталь кладут на стол и прочно закрепляют. Запрещается работать

электродолбежником, если деталь не закреплена или находится на весу.

Рисунок 2. Электродолбежник ИЭ-5601А: 1-цепь, 2- направляющая колонка с

пружиной, 3- щит, 4 - электродвигатель, 5- кожух, 6 - рычажное приспособление

(рукоятка), 7-винт, 8- направляющая линейка, 9- основание

Таблица 3

Техническая характеристика электродолбежников

|

ИЭ-5601А

|

ИЭ-5604

|

ИЭ-5606

|

|

Размеры выбираемых пазов,

мм

|

8x40x100 12x60x160

16x60x160 20x60x160

|

8x40x125 12x40x125

16x40x125 20x55x150 5,3-9,3

|

И Э-5606 8x40x125 12x40x150

16x40x150 20x55x150

|

|

Скорость резания, м/с

|

6,1

|

5,3-9,3

|

5,3-7,3

|

|

Скорость подачи, м/мин

|

0,5

|

0,5

|

0,22

|

|

Электродвигатель: тип

|

|

род тока

|

Асинхронный

|

Асинхронно-переменный

|

Асинхронный

|

|

частота тока, Гц

|

50

|

50

|

50

|

|

напряжение, В

|

220

|

220

|

220

|

|

мощность, кВт

|

0,8

|

0,8

|

0,8

|

|

Габаритные размеры (длина х

ширина х высота)

|

300x505

|

295x960

|

350x450

|

|

Масса, кг

|

1 6,2

|

10

|

13

|

Для сверления древесины применяются электрические сверлильные машины, к

которым применяют спиральные сверла. Перед работой машину тщательно осматривают

и проверяют, после чего в патрон вставляют сверло и прочно его закрепляют, а

затем нажимом на пусковой курок включают электродвигатель. В течение 1-2 мин

работают вхолостую; если электродвигатель работает нормально, приступают к

работе. При сверлении отверстий нажим должен быть равномерным, при выборке

сквозных отверстий в конце сверления во избежание заедания нажим следует

несколько ослабить. При работе сверлом диаметром до 9 мм скорость подачи должна

быть не более 0,7 м/мин.[10]

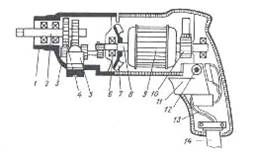

Для сверления древесины и сборочных работ, кроме электрических, применяют

пневматические сверлильные машины ИП-1019, ИП-1020, ИП-1022, приводимые во

вращение сжатым воздухом. Для завинчивания шурупов, винтов, болтов и гаек

используется электрошуруповерт ИЭ-360Б (рисунок 3). Он состоит из встроенного

электродвигателя, ударного механизма, редуктора, шпинделя и рукоятки. Вращение

от электродвигателя передается шпинделю через двухступенчатый редуктор и

кулачковую муфту, состоящую из двух полумуфт (ведущей и ведомой). В нерабочем

состоянии обе полумуфты разъединены. При нажиме на электрошуруповерт их кулачки

входят в зацепление, и отвертка начинает вращаться вместе со шпинделем. Крепление

рабочего инструмента в шпинделе обеспечивается шариковым замком. Для удобства

работы при завинчивании винтов и шурупов отверстие снабжено ловителем.

Наибольший диаметр завинчиваемой резьбы 6мм, частота вращения шпинделя 800 мин.

масса (без кабеля) 2,3 кг.

Рисунок 3. Электрическая сверлильная машина ИЭ-360Б:

-шпиндель, 2 - шарикоподшипники, 3 - зубчатые колеса двухступенчатого

редуктора, 4- шестерня на валу электродвигателя, 5-- электродвигатель, 6-

рукоятка, 7 - выключатель, 8- токоподаюший кабель

Ручные электрические и пневматические шлифовальные машины применяют для

зачистки поверхностей шлифовальной шкуркой (рисунок 4). Машины имеют

шлифовальную прямоугольную или дисковую площадку. При работе прямоугольная

площадка совершает возвратно-поступательные прямолинейные или вибрационные

эллипсовидные движения. Величина хода площадки 5-10мм, число ходов до 5000 в

минуту. Размеры площадок 50-80х 100-200 мм. Частота вращения диска машин с

дисковой площадкой 6000 об/мин. Диаметры дисков 100-200 мм. Рабочие поверхности

площадки и диска обычно обтянуты фетром, поверх которого крепят шкурку. При

шлифовании рабочая поверхность площадки или диска должна прилегать к

обрабатываемой поверхности всей площадью. Шлифуют поверхность легким нажимом

шкурки на обрабатываемую поверхность. Недостаток дисковых машин - неодинаковая

скорость шлифования от нулевой в центре до максимальной у кромки, а также

дугообразный характер оставляемых абразивными зернами шкурки рисок.

Рисунок 4. Механизированный инструмент для шлифования и зачистки

древесины:

а - электрическая виброшлифовальная машина, б-машина с шлифовальным

кругом, в -ленточная шлифовальная машина, г -дисковая шлифовальная машина

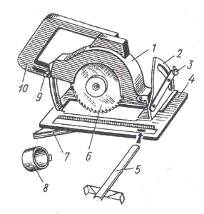

Круглопильный станок СКД-1 (рисунок 5) предназначен для продольной

распиловки древесных материалов.

Станок снабжен блокировками, исключающими работу на станке при открытых

ограждениях и дверцах и поднятом или отведенном в сторону автоподатчике.

В станине смонтированы пильный агрегат, двигатель привода пилы и бункер с

поворотным дном. В боковой стенке станины имеется прямоугольное отверстие,

закрытое боковым бункером. Бункеры предназначены для направления отходов,

образовавшихся при пилении, в сборник.

Пильный стол станка закреплен на станине болтами. На нижней поверхности

его установлены пильный агрегат и расклинивающий нож. На столе имеется

поперечный паз для перемещения направляющей линейки. Установка линейки на

требуемую ширину отпиливаемой заготовки производится по шкале, нанесенной на

торце стола. Закрепление линейки в необходимом положении осуществляется болтом

с рукояткой.

При работе на станке нужно установить по шкале (на стенке электрошкафа)

автоподатчик на соответствующую толщину обрабатываемого материала и зафиксировать

его в этом положении. По шкале установить направляющую линейку на

соответствующую ширину отпиливаемой заготовки и закрепить в этом положении.

Если рукоятка мешает прохождению заготовки, то под нее следует подложить шайбы

соответствующей толщины.

Рисунок 5. Круглопильный станок:

- станина, 2-механизм автоподачи материала, 3- пильный стол, 4-

направляющая линейка, 5, 6, 7- рукоятки, 8- шкаф с электрооборудованием, 9-

ограждение электрощитка, 10 - бункер

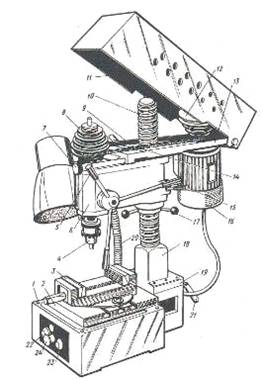

Вертикально-сверлильный настольный станок 2М112 (рисунок 6) технически

совершеннее станков типа НС-12, хотя и несколько сложнее по конструкции. Он

отличается повышенной надежностью и точностью в работе, а также улучшенными

эстетическими и эргономическими параметрами.

Станок 2М112 предназначен для сверления отверстий диаметром до 12 мм, их

развертывания и зенкерования, а также нарезания резьбы в заготовках из чугуна,

стали, цветных металлов, древесины и пластмасс.

Рисунок 6. Вертикально-сверлильный настольный станок 2М112:

- основание, 2- рабочий стол, 3 - тиски, 4- патрон, 5 -рукоятка подачи,

6- шпиндельная бабка, 7- винт регулировки натяжения ремня, 8- шкив ведомый,

9-ремень клиновидный, 10- колонна, 11 -кожух, защитный, 12- шкив ведущий, 13-

плита подмоторная, 14- рычаг зажима, 15-рукоятка фиксации шпиндельной бабки,

16- электродвигатель, 17- ручка маховичка перемещения шпиндельной бабки, 18-

кронштейн, 19- опорная площадка, 20- светильник, 21 - переключатель вводный, 22-

пуск правого вращения, 23- пуск левого вращения, 24- кнопка «Стоп».

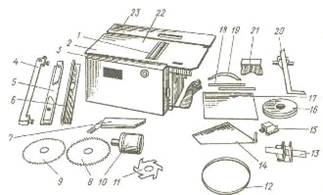

Станок фуговально-пильный «Умелец» (рисунок 7) предназначен для различной

обработки изделий из древесины в домашних условиях. Станок оснащен одним

шпинделем, на котором поочередно монтируются сменные режущие инструменты, в

зависимости от выполняемых операций. Станина представляет собой раму сварной

конструкции, снабженную ребрами жесткости. Ножевой вал фуговально-строгалъной

головки смонтирован в двух корпусах подшипников и приводится во вращение от

электродвигателя через клиноременную передачу, расположенную внутри станины.

Управление станком - от пусковых кнопок, расположенных на передней стенке

станины. К особенностям конструкции следует отнести высокое число оборотов

режущего инструмента, что обеспечивает хорошую шероховатость обрабатываемых

поверхностей, вертикальное регулирование переднего приемного столика,

позволяющее регулировать толщину стружки при строгании, наждачный круг дает

возможность затачивать ножи режущей головки и другой бытовой инструмент.

Специальный барабан, оснащенный наждачной шкуркой, позволяет шлифовать

изготовленные детали и зачищать другие металлические изделия.

Рисунок 7. Станок ФПН «Умелец» и принадлежности, поставляемые с ним:

У -фуговальная головка, 2- приемный задний фуговальный столик, 3 -

ограждение электродвигателя, 4- направляющая линейка с кронштейнами и

резьбовыми кнопками, 5- накладка деревянная для выборки четверти, 6- накладка

деревянная для выборки шпунта (паза), 1-ограждение пилы с расклинивающим ножом,

и-пила для продольной распиловки, 9-пила для поперечной (торцевой) распиловки,

10- шлифовальный барабан, 11 - фреза, 12 - ремень клиновой, 13 - каретка для

выборки ящичного шипа, 14- подвижное ограждение фуганка, 15-ограждение

шлифовального (заточного) круга, 16- круг шлифовальный (заточной), 17- накладка

ограждения фуганка, 18- ножи фуговальной головки (4, из них 2 установлены на

станке), 19- ограждение шлифовального (заточного) круга для заточки ножей фуговальной

головки, 20 - движок с поворотным базовым уголком, 21 - приспособление для

заточки ножей фуговальной головки, 22- передний регулируемый фуговальный

столик, 23- пильный столик

Станок оснащен специальными устройствами и приспособлениями, которые позволяют

производить на нем целый ряд операций, В инструкции по эксплуатации, которая

входит в комплект поставки устройства, описывается порядок работы при раскрое,

фрезеровании и сверлении пиломатериалов, токарной обработке и заточке

инструмента. При этом излагается последовательность наладки и настройки,

правила эксплуатации устройства, безопасные условия работы. Машина

деревообрабатывающая ИЭ-6009 представляет компактное настольное переносное

устройство и предназначена для распиловки древесины вдоль и поперек волокон,

строгания вдоль волокон, сверления и фрезерования древесины в быту (кроме жилых

помещений).

Станок комбинированный настольный СКН-1М (рисунок 8) предназначен для

продольного фрезерования (фугования и строгания) на заданную толщину, пиления,

сверления, точения деревянных деталей и заточки инструмента. Его можно

использовать не только в домашних, но и в ремонтных мастерских.

Станина станка состоит из двух боковин, соединенных между собой стяжками.

Внутри станины закреплены электродвигатель, подъемный рейсмусовый стол, ножевой

вал, блок конденсатов. По верху станины расположены передний и задний

фуговальные столы и стол для базирования деталей при пилении и сверлении.

Рабочие столы изготовлены из стального листа, передний фуговальный стол и

боковины - литые. Все рабочие инструменты станка имеют надежные ограждения.

Станок компактен, надежен и прост в обслуживании.

Наибольшая толщина обрабатываемого материала при строгании 60 мм,

наименьшая - 6 мм.

Рисунок 8. Станок комбинированный настольный СКН-1М

Наибольшая толщина снимаемого слоя 3 мм. Наибольшая ширина

обрабатываемого материала при фрезеровании 250мм, при рейсмусовании - 230 мм.

Толщина обрабатываемого материала при рейсмусовании 6 м 60 мм. Наибольшая

толщина снимаемого слоя 3 мм. Наибольшая толщина обрабатываемого материала при

пилении 100мм. Наибольший диаметр сверления, фрезерования - 14 мм, а глубина 80

мм. Наибольший диаметр обрабатываемой заготовки при точении 100мм. Наибольший

диаметр пилы 360 мм. Длина рабочей поверхности пильного стола 600мм, ширина

-365 мм. Возможный угол пиления до 25°. Число оборотов ножевого вала 3500

мин-'. Частота вращения пилы 1500 мин-1.. Частота вращения сверла, фрезы шлифовального

круга 3500 мин-1. Длина станка 780 мм, ширина 500 мм, высота 610 мм. Масса

станка 130кг. Производство столярных изделий в домашней мастерской, а также

некоторые плотничные работы можно осуществить при помощи малогабаритного

деревообрабатывающего станка (модель СМ-3), предназначенного для выполнения

различных видов механической обработки древесины. В число этих операций входит:

пиление продольное, торцевое и под определенным углом, выборка четверти и паза,

а также выборка прямого ящичного шипа. При помощи станка можно шлифовать,

полировать и затачивать ручной инструмент. Работая на станке, необходимо знать,

что заготовки при распиловке должны быть толщиной не более 40 мм, шириной 200

мм, а длиной не менее 300 мм.

Машина ручная сверлильная электрическая с комплектом насадок ИЭ-6008

предназначена для сверления отверстий диаметром до 9 мм в дереве, камне, стали

средней твердости, чугуне, цветных металлах, пластмассе, кирпиче, бетоне, а

также для распиловки древесины, затачивания инструментов, шлифования и полирования

различных поверхностей и выполнения других подобных работ. Машина включает

ручную сверлильную электрическую машину ИЭ-1202А (рисунок 9), насадку-пилу по

дереву ИК-8606, насадку-точило ИК-8210, диск подкладной ИК-8211 с полировальным

и шлифовальным кругами.

Рисунок 9. Сверлильная машина ИЭ-1202А:

- посадочный поясок, 2 - шпиндель, 3- корпус редуктора, 4- редуктор, 5-

механизм переключения скоростей, 6 - шарикоподшипник вала ротора, 7 -

вентилятор, 5- вал ротора, 9- электродвигатель, 10- коллектор, II - курок

выключателя, 12- фиксатор, 13- токоподающий кабель, /4-защитная резиновая

трубка

В комплект также входят рукоятка, хомут, патрон, упоры, направляющая,

ограждение, щетки, пильные диски, кронштейн, струбцина. Весь 'комплект размещен

в футляре. Машина работает от сети переменного тока напряжением 220 В и

частотой 50 Гц. С помощью переключения шпиндель может давать 940 и 2000

оборотов в минуту. Шпиндель имеет наружный конус Морзе и квадрат для

переключения вращения шпинделю насадки. Диаметр сверления 9 мм, потребляемая

мощность 420 Вт, габариты 275х70х 157 мм, масса (без патрона и ручки) 1,85 кг.

Рисунок 10. Насадка-пила ИК-8606:

- корпус пилы, 2-фиксатор, 3, 9- винты-барашки, 4 - основание, 5- упор

для параллельного пиления, 6- пильный диск, 7 - направляющая, 8 - хомут, 10-

рукоятка

Рисунок 11. Пиление на насадке-пиле в стационарном положении:

-пильный диск, 2 - ограждение, 3- упор для параллельного пиления,

4-сверлильная машина ИЭ-I202A, 5-фиксатор, 6- выключатель, 7-струбцина, 8-

основание пилы, 9-верстак, 10- рукоятка пилы, 11-шкала-сектор регулирования

глубины пропила, 12- стойка крепления ограждения

Насадка-пила по дереву состоит из штампованного стального листа

основания, корпуса, рукоятки и шпинделя, на который устанавливается пильный

диск. Шпиндель пилы вращается в подшипниках скольжения- бронзовой втулке,

запрессованной в шейку корпуса. На шейку корпуса надевается хомут, посредством

которого насадка-пила крепится на сверлильной машине. Насадку-пилу крепят к

верстаку струбциной. Корпус пилы присоединен к основанию так, что может

поворачиваться в двух плоскостях, позволяя регулировать глубину пропила с

помощью винта-барашка, а также пилить под углом, который фиксируется на секторе

винтом-барашком.

Рисунок 12. Насадка-точило ИК-8210:

- хомут, 2 - корпус, 3 - кронштейн, 4- винт-барашек, 5- рамка защитного

кожуха, 6- защитное стекло, 7- абразивный круг, 8- подручник, 9-кронштейн,

10-верстак, 11 - струбцина, 12 - переключатель скоростей

Для параллельного пиления или пиления равных отрезков применяют упор. Для

пиления материалов под углом применяют направляющую, которую устанавливают в

пазу основания. Насадка-пила может применяться как стационарный круглопильный

станок. Для защиты работающих от травм устанавливают дополнительные ограждения.

Для уменьшения разброса стружки потоком воздуха в паз основания плиты

установлен щиток. Для продольной и поперечной распиловки применяют пильные

диски, имеющие соответствующую насечку и заточку зуба. Глубина пропила 35 мм,

диаметр дисковой пилы 125мм, угол наклона пильного диска 0-45°, габариты:

310х230х х!58 мм, масса 1,6 кг.[11]

Рисунок 13. Насадка- диск подкладной ЙК-8211:

- переключатель скоростей, 2 - шпиндель, 3 - резиновый круг, 4-

шлифовальный круг, 5- шайба, 6 - винт

Насадка-точило служит для заточки режущих инструментов: сверл, пильных

дисков для продольной распиловки Древесины, стамесок, долот, ножей, рубанка,

топоров и других инструментов. Диаметр шлифовального круга 125 мм. Насадка-диск

подкладной предназначен для выполнения полировальных и шлифовальных работ и

состоит из резинового круга, пальца, шайбы и винта, с помощью которых

закрепляется шлифовальный круг. Диаметр диска 125мм. Шлифование ведется

разнозернистыми кругами, которые крепятся к резиновому диску. Резиновый диск

навинчивается на шпиндель сверлильной машины. Для полирования на резиновый круг

надевают полировальный чехол с меховым дном. При полировании поверхностей

используют различные пасты, при этом машину держат в вертикальном положении.

Станок заточный СЗШ-1 предназначен для заточки ручного столярного

инструмента с прямолинейной (ножей рубанка, полотен стамесок) и криволинейной

(нож шерхебеля) режущей кромкой, ножей механического фуганка длиной 75-140 мм,

резцов к токарному станку по дереву, а также слесарного инструмента и сверл. На

станине закреплен электродвигатель, ось которого развернута вправо на 0,5-1,5°.

На валу электродвигателя закрепляется узел крепления шлифовального круга с

поставленным шлифовальным кругом. Заточка и доводка инструмента осуществляется

за счет ручного поперечного и продольного перемещения узла подачи. Узел

поперечной подачи состоит из направляющей, расположенной на двух колонках,

которая перемещается при помощи червячной передачи, установленной внутри

станины. На конце вала червяка установлен лимб, при помощи которого и

осуществляется поперечная подача. Узел продольной подачи состоит из держателя

для закрепления затачиваемого инструмента, который установлен на оправке.

Оправка крепится к стойкам, которые установлены на направляющей узла поперечной

подачи. Держатель узла имеет скобу с двумя винтовыми зажимами для закрепления

затачиваемого инструмента. Держатель имеет также рукоятку для осуществления

перемещения его по оправке. Для радиусной заточки инструмента на держателе

имеется отверстие, через которое крепится приставка для заточки ножа шерхебеля.

На держателе установлен подручник для заточки слесарного инструмента (сверл,

резцов и т.д.).[12]

Рисунок 14. Станок заточной C3LLJ-I:

- станина, 2 - электродвигатель, 3- заслонка, 4- шлифовальный круг,

5-защитный кожух, 6- фронтальный экран, 7-лампа местного освещения, 8 -

держатель, 9- подручник, 10- ползун, 11 -рукоятка продольной подачи,

12-улавливатель отходов, 13- рама, 14-силовой винт поперечной подачи,

15-рукоятки механизма поперечной подачи, 16 - магнитный пускатель, 17-

выключатель, 18- зажимные винты, 19- стопорный винт

Для радиусной заточки инструмента на держателе имеется отверстие, через

которое крепится приставка для заточки ножа шерхебеля. На держателе установлен

подручник для заточки слесарного инструмента (сверл, резцов и т.д.).

Шлифовальный круг закрыт защитным кожухом, имеющим спереди защитный экран из

прозрачного материала и с левой стороны заслонку. Заточные работы на станке

СЗШ-I можно условно разделить на три вида: с использованием держателя, с

применением приставки радиусной обработки, заточка с подручника. С

использованием держателя проводят обработку плоских полотен

деревообрабатывающего инструмента с прямолинейной режущей кромкой - резцов

ручных 9/17 рубанков и фуганков, пластин механического фуганка, долот, стамесок

и т. д. Прежде чем приступить к заточке, надо отвести ползун станка в крайнее

левое положение. Инструмент закрепить П-образной скобой и зажимными винтами

таким образом, чтобы кромка, предназначенная для снятия фаски, расположилась

параллельно рабочему торцу шлифовального круга на расстоянии 1-2мм от него.

После этого поворотом главного выключателя и нажатием кнопки «Пуск» включить

станок. Затем, плавно вращая рукоятку поперечной подачи левой рукой, следует

подвести кромку инструмента до легкого касания с вращающимся шлифовальным

кругом и без поперечной подачи правой рукой сделать два-три продольных

перемещения инструмента по рабочему торцу шлифовального круга.[13]

Дальнейшая работа по заточке осуществляется путем

плавных манипуляций с поперечной и продольной подачами. Важно помнить, что, чем

меньше поперечная подача, тем больше гарантия от возможности отпуска закаленной

кромки полотна инструмента. При малейшем признаке каления кромки инструмент

следует быстро отвести от шлифовального круга с тем, чтобы дать ему остыть. При

сильном нагреве инструмента держатель отводится в крайнее левое положение,

станок отключается от сети, а снятый с ползуна инструмент охлаждается в воде.

По окончании работы освобожденный от зажима инструмент снимается с держателя, а

образовавшийся на кромке фаски заусенец осторожно снимается вручную на

мелкозернистом абразивном бруске. Приставка для радиусной заточки предназначена

для получения сферической фаски на режущей кромке инструмента. Для установки

приставки ползун освобождается от прижимной скобы (держатель) и рифленых

зажимных винтов. Ось приставки вводится в центральное отверстие ползуна и с его

тыльной стороны фиксируется винтом. Убедившись в легком (без люфта) вращении

приставки, необходимо переместить ползун так, чтобы осевая зрительная линия

приставки находилась против середины рабочей плоскости шлифовального круга. В

этом положении держатель фиксируется от продольного перемещения (продольная

подача в данном случае не нужна) стопорным винтом. Затачиваемый инструмент

(например, резец шерхебеля) вставляется в паз приставки и закрепляется в ней

одним из рифленых зажимных винтов. При этом кромка инструмента должна выступать

от центра приставки на 35- 37 мм. Процесс радиусной заточки аналогичен обработке

прямолинейных кромок. Вместо продольной подачи правая рука производит плавные

маятниковые движения за рукоятку приставки. Амплитуда движения руки должна быть

достаточной для полного прохождения затачиваемой фаски по плоскости круга.[14]

Рисунок 15. Заточной станок ЭТШ-1:

- экран, 2- шлифовальный круг, 3~ защитный кожух, 4-

подручник, 5 -лоток сбора отходов заточки, 6-станина, 7-кнопочный пост, 8-

пакетный выключатель, 9- панель управления, 10- ванночка охлаждения, 11 - электродвигатель,

12 - светильник местного освещения.

Заточкой с подручника пользуются при выполнении операций по обработке

различного вида фигурного инструмента, как слесарного (сверла, керны, разметки

и проч.), так и столярного (резцы калевок, галтелей, фигурных рубанков и

проч.). При работе с подручником на станке ползун держателя отводится в крайнее

правое положение и за ненадобностью продольной подачи фиксируется в этом

положении стопорным винтом (аналогично радиусной заточке). Зазор между передней

кромкой подручника и рабочей поверхностью шлифовального круга устанавливается

(выбирается) перемещением опорной рамы за счет механизма поперечной подачи. Он

не должен быть более 3 мм. На станке ЭТШ-1 можно затачивать резцы к

токарно-винторезным станкам, заправлять лезвия зубил, обновлять режущие кромки

спиральных сверл диаметром до 12 мм, заострять разметочный инструмент (кернеры,

чертилки, ножки циркулей, иглы рейсмусов и т. п.), затачивать столярный

инструмент. Электродвигатель станка - асинхронный типа 4А63 А2УЗ мощностью 0,37

кВт, скорость вращения вала - 3000 об/мин, напряжение питания - 220/380 В;

шлифовальный круг типа ПП с электрокорундом, диаметр круга- 150, толщина 20мм,

окружная скорость - 35 м/с, длина станка - 415 мм, ширина - 420, высота - 310 мм

(без учета вылета светильника), масса станка без упаковки - 25 кг, а в упаковке

- 50 кг. Станок закрепляется на напольной подставке или настенном кронштейне с

размерами в плане 400 х 500 мм. Основание его должно находиться на высоте 700

мм от уровня пола. Большое значение для безопасной работы на станке имеет

контроль за целостностью шлифовального круга и правильностью его установки.

Надежность фиксации шлифовального круга на валу электродвигателя обеспечивается

конструкцией узла крепления. Проверка шлифовального круга на отсутствие трещин

проводится следующим образом: его подвешивают на прочной нити и в этом

положении простукивают по боковой поверхности киянкой (деревянным молотком)

массой 200-300 г. Круг без трещин должен издавать чистый звук.0

Для обработки деревянных поверхностей и деталей методом резания-точения

применяются токарные станки . Применяются данные станки как в промышленном

производстве, так и в столярных мастерских, для выполнения декоративных работ,

в единичном производстве. Главное отличие деревообрабатывающего оборудования от

станков, предназначенных для металлообработки - ручная подача инструмента,

перемещающегося, как правило, в одной плоскости, реже - в двух плоскостях.

Существуют и токарные станки по дереву с числовым программным управлением,

работающие в автоматическом режиме.[15]

Принцип действия данных станков практически ничем не отличается от

принципа работы токарных станков по металлу: режущий инструмент перемещается на

салазках суппорта по ходовому винту, получающему движение от двигателя, к

заготовке, закрепленной во вращающемся шпинделе, и производит точение или

другие виды работ.[16]

Так

как деревообрабатывающий токарный станок является универсальным

<#"864212.files/image016.jpg">

Рисунок

16. Деревообрабатывающий токарный станок

Кроме универсального назначения токарные деревообрабатывающие станки могут

быть и специализированными. Так, токарно-винтовой выполняет в основном

нарезание резьбы и обработку конусных деталей. Токарно-фрезерный, имеющий

отличительные конструктивные особенности, применяется для расточки, обрезки,

зенкерования и проточки, обработки пазов.

Рисунок

17. Токарно-фрезерный деревообрабатывающий станок

<#"864212.files/image018.jpg">

Рисунок

18. Настольный токарный станок по дереву

Основные показатели, необходимые для работы с токарным станком по дереву:

максимально возможная длина заготовки, которая соответствует расстоянию между

центрами станка; максимально возможная высота обрабатываемой заготовки,

определяемая из диаметра над станиной; точность обработки, имеющая прямую

зависимость от частоты вращения шпинделя.

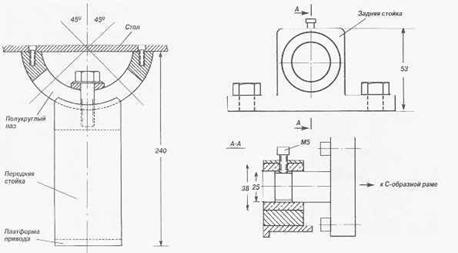

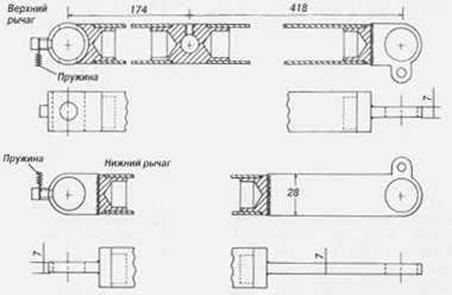

Для изготовления малогабаритных деталей из древесины

предназначен Токарный станок по дереву СТД-120М. Основной частью токарного

станка является станина с направляющими, которая устанавливается на двух

опорных лапах. На ней размещены рабочие узлы: передняя и задняя бабки,

подручник с держателем. Рабочие узлы образуют зону резания (рабочее пространство),

закрытую ограждением со смотровым экраном. Опорные лапы станины прикрепляются к

специальной деревянной платформе, в левой части которой находится

электромеханический привод станка, состоящий из электродвигателя, укрепленного

на его валу двухступенчатого шкива, клинового ремня и второго двухступенчатого

шкива, укрепленного на шпинделе передней бабки.[18]

Изменение скорости вращения шпинделя производится

путем переброски ремня привода с одного ручья шкивов на другой. Привод станка

(за исключением двигателя) закрыт предохранительным кожухом, который запирается

при помощи винта, и через концевой выключатель имеет электроблокировку

открывания крышки. Управление станка производится кнопочным блоком,

установленным на передней бабке. На ней же установлен светильник местного

освещения. Станок снабжен сменными шпиндельными насадками для укрепления

заготовок. К ним относятся: корпус с центральной вилкой и патрон для

закрепления коротких заготовок и планшайбы, которая применяется при точении

заготовок большого диаметра и небольшой длины.

Защитное ограждение привода исключает доступ к

вращающимся во время работы станка шкивам и ремню. Крышка ограждения

сблокирована с электродвигателем через концевой выключатель таким образом, что

при ее открывании происходит отключение питания двигателя и станок

останавливается. Причем торможение двигателя до его полной остановки происходит

за время, не превышающее 1 с.[19]

Зона резания оборудована предохранительным

ограждением-приемником, служащим для защиты работающего от отлетающей стружки,

снижения концентрации образующейся в рабочей зоне пыли до установленных

санитарных норм и сбора отходов резания.[20]

Для продольного фрезерования заготовок из древесины с целью получения

базовой поверхности для дальнейшей обработки деталей предназначены фуговальные

станки. В деревообрабатывающей промышленности используют фуговальные станки

различной конструкции и ширины строгания, однако основные конструктивные части

их аналогичны (рисунок 21). На станине станка установлен стол, состоящий из передней

и задней частей. Переднюю часть стола устанавливают ниже задней на толщину

снимаемого слоя, заднюю часть регулируют по высоте при помощи специальных

винтов и устанавливают на уровне окружности ножей.[21]

Для строгания смежных сторон под требуемым углом

имеется направляющая линейка, которая устанавливается под углом к столу до 45°

и передвигается по всей его ширине. Поскольку ножевые валы на фуговальных

станках открытые, они должны быть круглыми, а ножи - тонкими. Ножевые валы

вращаются от индивидуальных электродвигателей через клиноременную передачу.

Остальные узлы крепятся на чугунной станине. Для пуска, остановки и

одновременного торможения станка имеются кнопочные устройства.

Фуговальные станки могут быть с ручной (СФЗ-3, СФ4-2,

СФ6) и механической подачей (СФА4-2, С2Ф4, СФК6-1). На рисунке 23 представлен

станок С2ФЗ-3.

Рисунок 19. Одношпиндельный фуговальный станок СФ6-7:

- станина; 2 - задний стол; 3 - ограждение; 4-

направляющая линейка; 5 - ножевой вал; 6 - фиксаторы крепления направляющей

линейки; 7 - кронштейн; в -передний стол; 9- шкала; 10- рукоятка настройки

стола по высоте

Рисунок 20. Двусторонний фуговальный станок с

горизонтальным и вертикальным шпинделями С2ФЗ-3:

- задняя направляющая линейка; 2 - автоподатчик,; 3-

рукоятка; 4 - колонка; 5 - маховичок подъема автоподатчика; 6 -

кромкофуговальная головка; 7 - ограждение; 8 - рукоятка настройки направляющих

линеек на толщину снимаемого слоя; 9 - передняя линейка

На фуговальных станках с ручной подачей работает один

рабочий (станочник), а с механической - два (станочник и подсобный рабочий).

При ручной подаче заготовку осматривают, укладывают на передний стол станка и,

прижимая левой рукой передний конец заготовки, а правой задний, плавно

надвигают заготовку на ножи. Когда передний конец заготовки пройдет через ножи,

левую руку переносят, прижимая заготовку к заднему столу. Покоробленные

заготовки укладывают на стол вогнутой стороной вниз, плотно прижимая их к столу

станка. Сильно покоробленные заготовки фуговать не следует, так как при этом

снимется большой слой древесины, они станут меньше номинальных размеров и не

смогут быть использованы по назначению.

При работе на станках с механической подачей заготовки

подают торец в торец. Толщина снимаемого слоя не должна превышать 6 мм, а

толщина стружки - 1,5.-.. 2 мм.[22]

Рисунок 21. этапы (б-г) фугования заготовок на станке:

- задний стол; 2 - направляющая линейка; 3 -

заготовка; 4 - передний стол

.2 Процесс проектирования электрифицированного

инструмента для нужд мастерских

Процессы проектирования и конструирования складываются

из взаимосвязанных этапов и стадий, выработанных в результате длительного опыта

и теоретических обоснований. Необходимо отметить, что процессы практического

(производственного) проектирования и конструирования и процессы учебного

проектирования и конструирования имеют ряд различий, связанных в первую очередь

с целеполаганием. Если цель производственного проектирования и конструирования

заключается в создании проекта как результата деятельности, то учебное

проектирование и конструирования направлено в первую очередь на овладение

кружковцами способами и приемами самостоятельного достижения поставленной

познавательной задачи, удовлетворение познавательных потребностей,

самореализацию и развитие личностных качеств, при этом сама новизна открытий и

продукта проектирования и конструирования - субъективна.[23]

Одним из важных отличий учебного проектирования

является комплексный характер данного процесса, предполагающий одновременную

разработку учащимися (группой учащихся) функциональных вопросов, решение

конструкторских, формально-эстетических, эргономических, технологических,

экономических, организационно- практических и других задач. Данный подход

позволит добиться создания в ходе учебного проектирования объекта, обладающего

свойствами целостности и гармоничности. Кроме того, включение в образовательной

процесс разносторонней деятельности открывает объективные возможности для

проявления индивидуальности учащихся, их способностей, склонностей и

интересов.[24]

Для выполнения общей комплексной задачи проектирования

и конструирования на занятиях кружка необходимо решить ряд задач,

взаимосвязанных и взаимообуславливаемых, но различающихся по своему содержанию

и характеру деятельности.

Рассмотрев содержание процесса проектирования и

конструирования, мы посчитали возможным выделить следующие виды задач :

информационно- исследовательские задачи;

конструкторские задачи;

технико-технологические задачи.

Информационно-исследовательские задачи. Данные

задачи имеют своей целью сбор необходимой информации о исследуемом объекте или

явлении, ее дальнейший анализ и обобщение. Вместе с тем, данные задачи

направлены на развитие мышления учащихся и формирование приемов и способов

мыслительной деятельности.[25]

Структура данной задачи строится, исходя из следующих

этапов:

. Определение предмета информационного поиска,

исходящее из общей задачи проектирования.

. Выделение его основных качеств и признаков.

. Определение критериев для сравнительного анализа.

. Сбор и осмысление полученной информации.

. Сравнительный анализ полученной информации.

. Обобщение.

Конструкторские задачи. Данные задачи направлены на

построение модели проектируемого объекта, удовлетворяющей требованиям

соответствия формы и содержания задуманного.

Процесс решения конструкторской задачи строится на

основе целостности процесса художественного и технического конструирования.

Техническое конструирование направлено на создание объекта в его

функциональной, материальной основе. Художественное конструирование направлено

на создание целесообразной предметной формы, образа объекта, согласно

закономерностям формообразования: упорядоченности, пропорциональности,

гармоничности, динамичности, цветового оформления и т.д..[26]

Технико-технологические задачи. Данный вид задач,

наиболее разработанный в курсе технологии и нет необходимости их подробного

рассмотрения.

Согласно логике процесса проектирования,

технико-технологические задачи направлены на осуществление практической

реализации идеи проекта и имеют следующую структуру:

. Ознакомление с технической документацией.

. Планирование предстоящей деятельности.

. Подготовка материалов, оборудования и инструментов.

. Выполнение технологических операций по изготовлению

отдельных деталей.

. Сборка отдельных узлов и всего изделия.

. Отделка изделия.

. Испытание в реальной действительности.

. Контроль качества осуществляется во время и после

каждого этапа выполнения технико-технологической задачи.[27]

Следует отметить, что характер деятельности учащихся

при выполнении данных задач не носит сугубо репродуктивный характер. Учащимся

приходится так же решать вопросы, связанные с выбором материала, разработкой

технологической последовательности изготовления изделия, созданием

приспособлений, рациональной организацией технологического процесса,

распределением ролей при групповой организации процесса, расчетом экономической

целесообразности и т.д., то есть решать

задачи на частично - поисковом и творческих уровнях деятельности.

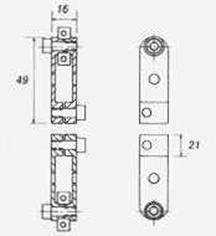

1.3 Электрический лобзик как объект проектирования

Лобзик представляет из себя пилу, которая

характеризуется возвратно-поступательными движениями пильного полотна,

выступающего рабочим органом. Он имеет лыжу, предназначенную для направления

пильного полотна при перемещении по поверхности, что обрабатывается, и

совершающую движения с частотой в минуту до 3000 колебаний. Лобзик предназначен

для резки широкого ассортимента материалов: древесины, металлов, гипсокартона,

пластика, камня, стекла. К лобзикам всегда можно купить различные пилы и тем

самым увеличить спектр их применения.[28]

Данный инструмент был изобретен в 1946 году. Его

создатель - Альберт Кауфман, который заменил иглу в швейной машинке на лезвие.

В продаже инструмент появился уже в 1947 году. Главное отличие электрического

лобзика от ручного заключается в его большей функциональности и качестве

разрезания. Ручной электролобзик имеет корпус с плоской платформой и ручку.

<#"864212.files/image023.jpg"> <#"864212.files/image024.jpg">

<#"864212.files/image023.jpg"> <#"864212.files/image024.jpg">

Рисунок 27. Электрический лобзик:

- электрический двигатель; 2 - распилочный столик; 3 - пилочка; 4 - винты

крепления пилочки; 5 - корпус лобзика

Грибовидные ручки предполагают выполнение более

аккуратных резов при удерживании лобзика двумя руками, предварительно

зафиксировав разрезаемую заготовку. Выбор лобзика с определенной формой ручки

зависит от финансовых возможностей и личных предпочтений покупателя. Выбирать

стоит тот лобзик, с которым работать будет удобней.[31]

Бытовые электролобзики не предназначены для

интенсивного использования, но невысокая цена настольного электролобзика и

мощность, которой хватает для бытовых нужд, делают их незаменимыми в домашнем

хозяйстве.

Профессиональные электролобзики характеризуются

высокой износостойкостью и возможностью ежедневного многочасового (до 8 часов)

использования. Существенная мощность подобных лобзиков позволяет совершать

обработку материалов большой толщины. Расширенная комплектация и улучшенные

характеристики отражаются на цене.

<#"864212.files/image026.jpg">

Рисунок

29. Электрический лобзик DSH proxxon.

Если

вам необходимо вырезать детали маленького размера, ручной электролобзик будет

не очень удобен. Он является довольно тяжелым, поэтому его придется держать

одной рукой и направлять заготовку другой. А настольный лобзик лишен этого

недостатка. Пожалуй, неудобствами являются слишком большие размеры и сложность

работы с большими деталями.[34]

Электролобзик

является своего рода мини-станком для разрезания заготовок. Если вы приобретете

электролобзик в магазине, скорее всего там будет предусмотрена возможность

выбора мощности и регулировки частоты ходов пилки. Однако вы можете изготовить

простейший самодельный настольный электролобзик, причем очень быстро.

Потребуется ручной электролобзик, несколько винтов, кусок фанеры небольших

размеров и всего час работы.

Правила

использования настольного электролобзика. При работе с настольным лобзиком

необходимо придерживаться некоторых правил:

1. Во время резки не давите сильно на инструмент,

иначе в лучшем случае сломается игла, в худшем - вы испортите работу.

2. Время от времени заменяйте пилы. Старая пила

может испортить и разрушить поверхность материала.

. Если вы будете работать с органическим

стеклом и цветными сплавами, плоскость изделия необходимо смочить водой. Такая

операция позволит ускорить процесс и продлить срок службы пилы.

. Если режете поверхность с толщиной менее одного

миллиметра, подкладывайте под обрабатываемый материал лист дерева или фанеры.

. Прежде чем проводить распил, необходимо

закрепить материал. Длинные распилы лучше не делать от руки, линия может

оказаться кривой.

. Для разрезания разных материалов необходимы

соответствующие полотна, со специальным шагом и длиной.

. Осуществляйте повороты инструмента,

поворачивая только заднюю часть инструмента.

. При разрезании ламината, на линию среза

наклеивается скотч, который уберегает материал от сколов.

. Если возникает необходимость криволинейных

срезов, устанавливайте маятник лобзика на минимум.

Ручной

электрический лобзик

<https://ru.wikipedia.org/wiki/%D0%9B%D0%BE%D0%B1%D0%B7%D0%B8%D0%BA>

включает в себя корпус с плоской платформой внизу и рукояткой вверху. Внутри

располагаются двигатель и механизм, преобразующий вращательное движение вала

двигателя в возвратно-поступательное движение направляющей.

В

стационарных электролобзиках платформа расположена сверху, рукоятка отсутствует

(станок неподвижен). Направляющая размещена в передней части корпуса и

ориентирована вертикально. В нижней части направляющей закрепляется пильное

полотно, которое выдвигается дальше платформы. Выступающая часть полотна при

включенном двигателе совершает возвратно-поступательные движения, и полотно

пилит материал.[35]

Ряд

лобзиков снабжён так называемым маятниковым ходом, благодаря которому

направляющая также поочерёдно наклоняется вперёд и назад, что ускоряет распил

материала за счёт более эффективного вывода стружки. Использование маятникового

хода допустимо только при прямолинейном пилении, поскольку в противном случае

практически неизбежен перегиб полотна с последующим его заклиниванием или

поломкой.

Для

крепления полотен используется специальный хвостовик с прижимным винтом или

специальным пружинным зажимом. Хвостовики стандартизованы, в основном

применяются U- и Т-образные.

В

подавляющем большинстве лобзиков используется принудительное охлаждение

двигателя. При этом воздух втягивается через отверстия в задней части корпуса и

выбрасывается через отверстия впереди. Обычно выходящий поток направляется к

месту пиления, благодаря чему вырезаемая стружка сдувается и не мешает вести

лобзик по линии реза, если линия была нарисована на поверхности. У некоторых

моделей обдув линии реза можно отключать. В некоторых моделях предусмотрено

подключение бытового пылесоса для отсоса стружки с места реза.

При

помощи специальных креплений некоторые лобзики можно крепить к верстаку

платформой вверх, что позволяет вести работу без необходимости вести массивный

лобзик по детали. Многие лобзики снабжаются Т-образной направляющей,

предназначенной для реза материала параллельно боковой кромке.

Существуют

также стационарные варианты электрического лобзика, обычно оснащаемые

асинхронным электродвигателем <https://ru.wikipedia.org/wiki/%D0%90%D1%81%D0%B8%D0%BD%D1%85%D1%80%D0%BE%D0%BD%D0%BD%D1%8B%D0%B9_%D1%8D%D0%BB%D0%B5%D0%BA%D1%82%D1%80%D0%BE%D0%B4%D0%B2%D0%B8%D0%B3%D0%B0%D1%82%D0%B5%D0%BB%D1%8C>.

Для

электрических лобзиков выпускается широчайший спектр пильных полотен для

различных материалов и с различным шагом и формой зубьев (влияют на соотношение

чистоты пропила и скорости пиления), благодаря чему можно использовать один

инструмент для широкого спектра работ.

Полотно

в электрическом лобзике жёсткое и толстое и закреплено с одного конца.

Благодаря этому можно пилить на любом удалении от краёв деталей и полотно

относительно редко ломается. При необходимости начать резание с отверстия (если

линия реза не выходит за пределы детали) полотно вводится в отверстие без отсоединения

от крепления.

В

современных электролобзиках глубина пропила по дереву достигает 135 мм, по

стали 10 мм, по цветным металлам 25-30 мм. Такие возможности делают

электрические лобзики универсальными.

Есть

возможность выполнять криволинейные пропилы.

Из-за

того, что пилка крепится за один конец, её технологически трудно изготовить

такой же тонкой, как и в ручном лобзике. Это приводит к увеличению минимального

радиуса изгиба линии пила.

Короткий

ход полотна (обычно 17-23 мм), из-за чего при пилении толстых деталей (толще

порядка 40 мм) резко ухудшается вывод стружки, что значительно замедляет

пиление.

Существует

риск ранения полотном работающего инструмента, поэтому нужно быть осторожным и

не давать прибор детям.

Электролобзик является наиболее популярным

инструментом, который ценится профессионалами и домашними мастерами за его

универсальные возможности.

Электролобзик является ручным инструментом, с

электрическим приводом, который имеет легкий вес и небольшие габариты.

Электролобзик предназначается для выполнения фигурной,

поперечной и продольной резки разного вида листового материала.

При помощи электролобзика можно выполнить следующие

работы:

криволинейный рез различного материала;

делать отверстия прямоугольной формы и круглые

отверстия разного диаметра;

прямые резы почти любого материала (керамическая

плитка, гипсокартон, ламинат, пластмасса, металлический лист, дерево).

Преимущества электрического лобзика:

. Для домашних работ не нужна пила с большой

мощностью, и с данными работами легко справится электрический лобзик (рисунок

21).

. Электрическим лобзиком можно выполнить фигурную

качественную резку материала.

. Профессионалами давно отмечено удобство

использования и универсальность электролобзика.

. Данный инструмент незаменим для работ по резьбе по

дереву.

Электролобзики бывают бытовые и профессиональные. У

бытовых моделей, как правило, меньшая мощность и рабочий ресурс, а так же

меньший набор различных дополнительных функций. Обычно бытовыми

электролобзиками можно выполнить резку деревянных деталей толщиной не более 70

миллиметров, и стали до 2-4 миллиметров. Задачи у бытовых инструментов не столь

большие как у профессиональных, следовательно, большинство известных брендов

изготавливают данный инструмент не в Японии, Швеции и Германии, а в Польше и

Китае. Порядка 20 часов в месяц составляет суммарное рекомендуемое время

использования бытового лобзика. Естественно, бытовые модели электролобзиков

имеют меньшую стоимостную характеристику, нежели профессиональные.[36]

Рисунок 22. Электролобзик фирмы BOSCH

К профессиональным инструментам предъявляются более

завышенные требования, поскольку он должен иметь высокую производительность,

выдерживать большую нагрузку, и быть максимально удобным для проведения работ.

Профессиональный электрический лобзик может выполнить резку древесины толщиной

до 80-135 миллиметров, стали - до 10 миллиметров, алюминия - до 20 миллиметров.

Во многом стоимость таких электролобзиков зависит от бренда, наличия

дополнительных функций и мощности инструмента.

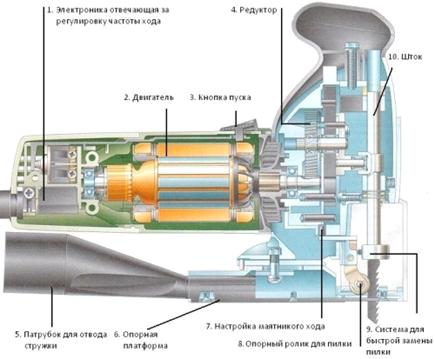

Конструкция электролобзика. Специальной пилкой

производится резка материала, которая при помощи электродвигателя приводится в

действие. Пилка совершает возвратно-поступательные движения по вертикале с

частотой до 3,5 тысяч ходов в одну минуту.

На опорной платформе (подошве, плите) установлен

механизм, которая является некой направляющей и позволяет производить очень

точный распил нужного материала, сохраняя при этом до обрабатываемой

поверхности точное расстояние. Помимо этого, платформа может до 45 градусов

поворачиваться, чтобы установить нужный угол для резки. Обычно, платформа

изготавливается из пластика, алюминия, стали.

Пилка с целью безопасного проведения работ закрывается

защитным прозрачным экраном, изготовленным из плексигласа (органического

стекла).

Скобообразной может быть ручка электролобзика (это

наиболее часто встречается), а так же грибообразной. Это никак не влияет на

качество работ, но с грибообразной ручкой удобнее осуществлять работу на

наклонных плоскостях. А скобообразная ручка позволяет более лучше видеть линию

реза. Как правило, лишь от личных предпочтений зависит выбор формы ручки.

Аккумуляторные электрические лобзики используют при

невозможности подключения к электрическому питанию. Нужно учесть, что такие

электролобзики имеют ограничение в продолжительности работы и, как правило,

небольшую мощность.[37]

Дополнительные функции электрического лобзика. Во всех

моделях современных электролобзиков присутствует маятниковый многоступенчатый

механизм, который сообщает пилке по горизонтали дополнительные движения (в

сторону пиления, а так же обратно) и позволяет осуществлять рез материала лишь

при движении вверх. Данная функция позволяет сделать работу более

производительной, а так же продлевает срок использования пилки, но может немного

сделать худьше качество поверхности реза. Данную функцию желательно не

использовать для чистого реза. Так же маятниковое движение не требуется для

осуществления работы с твердыми породами дерева или листовой сталью (или же оно

должно быть на минимуме).

Регулировка частоты хода. Данная функция очень полезна

для работы с разными видами материала. Имеется 2 варианта выбора частоты: 1.

установка перед включением и 2. перемена частоты при помощи силы нажатия на

фиксирующую кнопку пуска. Производительность повышает увеличение числа ходов,

но способствует более скорому изнашиванию рабочего полотна.

Удобство проведения работ обеспечивает подсветка

встроенной лампой рабочей зоны даже при основном слабом освещении.

Автоматическое сдувание вентилятором охлаждения

двигателя, опилок, освобождает от пыли и опилок линию реза.

Подключение к пылесосу. Данная функция обеспечивает

улучшение видимости линии реза и чистоту на рабочем месте. Подключение

производится при помощи специального патрубка.

Система быстрой замены неких пилок позволяет одним

нажатием на специальный рычаг извлечь режущее изношенное полотно.

Устройство поворота пилка разрешает на 360 градусов

поворачивать пилку. Данная функция незаменима при выпиливании окружностей.

Фиксатор угла разрешает зафиксировать наш инструмент

под углом 45, 30, 15 и 0 градусов.

Рисунок 23. Электролобзик фирмы SKIL

Дополнительные приспособления для электрического

лобзика. Самыми распространенными приспособлениями являются:

столик для закрепления электрического лобзика на

рабочем месте. Разрешает двигать не инструмент, а материал. Может

использоваться для обработки маленьких деталей.

пластина сменная. Данная пластина крепится на опорной

платформе вашего инструмента с целью обеспечения лучшего скольжения.

специальный чемоданчик для хранения. Большинство

фирм-производителей в комплекте с электролобзиком поставляют специальный

чемоданчик-футляр, что обеспечивает удобное хранение инструмента.

В комплектации так же могут присутствовать: отвертки,

сменные пилки, жидкость для смазывания и иные нужные мелочи для работы.

Пилки электрического лобзика:. Пилки (пильные

полотна) могут отличаться размером, материалом изготовления, зубьями, цветом и

формой хвостика.. Материал для пильного полотна. Пильные полотна обычно

бывают биметаллические или стальные. HCS (углеродистая сталь) используется для

работы с некоторыми искусственными материалами и мягкими породами древесины.

HSS (быстрорежущая сталь) используется для работы с твердыми материалами

(пластмасса, цветной металл, алюминий, сталь). BIM ( биметаллические полотна)

отличаются продолжительным сроком службы и высокой эластичностью, универсальны

и наиболее удобны для осуществления работы в местах с трудным доступом.

Хвостик пильного полотна.

Различной бывает форма окончания на пильном полотне

(или хвостик). Это не отражается на работе инструмента, но может вызвать

затруднения с приобретением и сменой полотна, если у него довольна редкая

форма.[38]

Формы хвостика пилки электролобзика:

Крестообразная форма (с одним упором) наиболее

распространена. Она встречается у разных моделей многих фирм-изготовителей:

Metabo, Makita, Hitachi, Skil, DeWalt, Bosch.

Хвостик с двумя упорами бывает у моделей

электролобзика фирмы Bosch.

Хвостик универсальный ? с полукруглой выемкой встречается

у моделей Skil и DeWalt.

Хвостик гладкий можно увидеть у моделей Hander, Bort,

DeFort.

А для моделей Makita характерен хвостик, у которого

круглые отверстия.

Размер пильного полотна.

Самая распространенная длина пилок - 50-105

миллиметров, но можно встретить более длинные полотна (к примеру, у

универсального полотна по дереву фирмы Wilpu длина 155 миллиметров).

Пилки бывают: 1) для прямого реза материала; 2) для

кривого реза. Пилки для кривого реза являются более узкими.[26]

О назначении пилки говорит цвет пильного полотна.

Единой классификации, к сожалению, не существует. И у разных изготовителей

может отличаться цветовая маркировка. К примеру, возьмем пилки компаний

Вlаск&Dескеr и Bosch. У этих брендов голубая расцветка пилки электролобзиков

обозначает пилку для резки цветного и черного металла. А в то же время, у Bosch

серый цвет пилки означает, что это пилка для дерева, пластмасс и ДВП, а у Вlаск

Dескеr это пилка по дереву для чистого реза.

Зубья пильного полотна у электролобзика.

Зубья пильного полотна в зависимости от определенного

материала, для работы с кот. она предназначена, ее зубья могут быть различной

формы, размера и иметь разный шаг. На блистерах (упаковках) с пилками указано

назначение пильного полотна. Разводка зуба выполнена разводка зуба,

увеличивающая производительность работ, но немного снижающая качество реза.