Разработка методических материалов для проведения практических работ на универсальном фрезерном станке с ЧПУ

Введение

В настоящее время станки с программным

управлением (ПУ) и промышленные работы (ПР) нашли широкое применение во всех

отраслях деятельности человека. Внедрение станков с ЧПУ (числовое программное

обеспечение) является одним из главных направлений автоматизации средне- и

мелкосерийного производства. В станках с ЧПУ сочетается гибкость универсального

оборудования сточностью и производительностью станка-автомата. В результате

внедрения станков с ЧПУ происходит повышение производительности труда, создаются

условия для многостаночного обслуживания. Подготовка производства переносится в

сферу инженерного труда, сокращаются её сроки, упрощается переход на новый вид

изделия вследствие заблаговременной подготовки программы, что имеет большое

значение в условиях рыночной экономики. На станках с ПУ целесообразно

изготовлять детали сложной конфигурации, при обработке которых необходимо

перемещение рабочих органов по нескольким координатам одновременно, а также

детали с большим количеством переходов обработки. На этих станках можно

изготовлять разнообразные детали, конструкция которых часто видоизменяется.

Применение станков с ЧПУ и ПР позволяют решить ряд социальных проблем, а

именно, улучшение условий труда рабочих-станочников; значительное уменьшение

доли тяжелого ручного труда. Опыт эксплуатации станков с ЧПУ выявляет следующие

преимущества: снижение требований к квалификации оператора-станочника;

упрощение и сокращение количества технологической оснастки; повышение

производительности станков.

Технологические возможности станков с ЧПУ, их

качество, надежность и эффективность стремительно возрастают. В настоящее время

станкостроительной промышленностью налажен выпуск многооперационных станков

(обрабатывающих центров), которые объединяют новейшие достижения станкостроения,

приборостроения, электроники, вычислительной техники и технологии

машиностроения. В парке машиностроения страны доля станков с ЧПУ будет

непрерывно увеличиваться при одновременном повышении их технического уровня.

Эффективность применения станков с ЧПУ достигается за счет более высоких

технологических возможностей станков с ЧПУ по сравнению с обычными станками.

Высокие технологические возможности станков с ЧПУ - большая жесткость и

повышенная точность, высокая степень автоматизации и возможность осуществлять

основную значительную концентрацию операций - оказывают существенное влияние на

построение технологических процессов обработки деталей и отдельных операций.

Разнообразие типов станков приводит к многообразию способов установки и смены

инструмента. В связи с этим разрабатываются системы инструмента для станков с

ЧПУ, которые можно характеризовать как наборы унифицированного вспомогательного

и специального режущего инструмента, обеспечивающие закрепление всего

стандартного режущего инструмента с качеством, необходимым для полной

реализации технологических возможностей станков с ЧПУ. В условиях

мелкосерийного, единичного и многосерийного производства деталей

высокопроизводительные станки-автоматы и полуавтоматы малоэффективны, поскольку

требуют больших затрат времени и средств на наладку. Создание станков с ЧПУ

открыло период автоматизации металлообработки в мелкосерийном производстве.

1. Применение станков и комплексов ЧПУ в

автоматизации производства

Основной причиной появления станков с автоматической

сменой инструмента можно считать повышение требований к быстро сменности,

мобильности, переналаживаемой технологического оборудования, необходимости

автоматизации мелкосерийного производства. Несмотря на значительное усложнение

и удорожание станков с автоматической сменой инструмента, использование

подобных станков в машиностроении оказывается целесообразным благодаря

значительному повышению производительности, главным образом в результате

резкого сокращения вспомогательного времени, улучшения организации труда,

повышения точности обработки детали путем сокращения числа перебазировок и

высокой степени автоматизации, позволяющей осуществлять быструю переналадку

оборудования на изготовление другой детали.

Важнейшими предпосылками появления станков с

автоматической сменой инструментов послужило общее повышение требований к

мобильности, переналаживаемой производственного оборудования в машиностроении и

настоятельная необходимость автоматизации мелкосерийного производства.

Однако при рассмотрении всего комплекса затрат

времени на переналадку производства видно, что СПУ пока еще дают относительно

небольшое сокращение времени, тем самым снижая возможную эффективность

применения СПУ для автоматизации мелкосерийного производства.

С применением обрабатывающих центров

(многооперационных и многоцелевых станков), обеспечивающих выполнение комплекса

операций для деталей определенных групп (при минимальном количестве

переустановок и передач деталей на другие станки и применении разнообразного

инструмента), осуществляется автоматизация мелкосерийного производства путем

концентрации обработки деталей на одном рабочем месте. Этим в значительной мере

исключаются недостатки мелкосерийного производства. При концентрации обработки

деталей на одном рабочем месте обеспечивается сокращение времени на установку

детали, затрат на оснастку, а также повышение точности обработки.

Около 75 % изделий металлообработки составляют

небольшие серии. Следовательно, автоматизация мелкосерийного производства

представляет собой задачу первостепенной важности.

Современная автоматизация машиностроения

предполагает использование средств вычислительной техники, определяющей

разработку новых технологических процессов и станков. Первым шагом в

направлении автоматизации мелкосерийного производства было оснащение станков

ЧПУ, а затем создание многоцелевых станков с автоматической сменой инструментов

по произвольной программе.

Поэтому металлообрабатывающие станки с ЧПУ как

наиболее эффективное средство автоматизации мелкосерийного производства требует

более частого технического обслуживания для поддержания высокой надежности и

сохранения первоначальной точности.

Высокая производительность, присущая специальным

станкам, и гибкость, свойственная универсальному оборудованию, сделали станки с

ЧПУ главным средством автоматизации мелкосерийного производства. Применение

универсальных ЭВМ для расчета и подготовки управляющих программ позволило

повысить эффективность станков с ЧПУ и улучшить организацию технологического

процесса в целом.

В этих условиях требование увеличить выпуск

продукции при постоянной и даже меньшей численности занятых ставит перед

производством сложные задачи, решение которых может быть достигнуто только

техническими средствами. На решение этих задач направлено техническое

перевооружение заводов Минхиммаша: замена устаревшего оборудования новым,

высокопроизводительным; создание и внедрение специализированных стендов и

установок, облегчающих ручной труд при сборке и испытаниях изделий, заменяющих

мускульные усилия рабочих энергией машин; широкое применение ЧПУ как гибкого

средства автоматизации мелкосерийного производства; и, наконец, внедрение

нового технологического средства, предназначенного для замены человека при

выполнении двигательных и управляющих функций - промышленных роботов. Таким

образом, первой и основной целью применения ПР в химическом машиностроении

является повышение производительности труда в условиях быстро переналаживаемого

производства при мелкосерийном характере выпуска продукции с частой сменой

изделий.

Роботы, предназначенные для выполнения

двигательных и управляющих функций в производственном процессе, называются

промышленными. Именно необходимость решения производственных задач обусловила

бурное развитие в последние два десятилетия исследований в области

робототехники и производства роботов. С помощью промышленных роботов удается

решать задачи комплексной механизации и автоматизации мелкосерийного

производства в машиностроении.

Станки с ЧПУ представляют собой полуавтоматы или

автоматы, все подвижные органы которых совершают рабочие и вспомогательные

движения автоматически по заранее установленной программе. В состав такой

программы входят технологические команды и численные значения перемещений

рабочих органов станка. Переналадка станка с ЧПУ, включая смену программы,

требует незначительного времени, поэтому эти станки наиболее пригодны для

автоматизации мелкосерийного производства.

Применение станков с автоматической сменой

инструментов в мелкосерийном производстве оказывается рентабельным, несмотря на

высокую их стоимость. Так, использование станков такого типа одной из

станкостроительных фирм Англии при обработке средних и крупных корпусных

деталей фрезерных станков обеспечило рост производительности в 5 раз. Основными

предпосылками появления станков с автоматической сменой инструментов послужили

общее повышение требований к мобильности производства в машиностроении и

необходимость автоматизации мелкосерийного производства. Благоприятными

обстоятельствами явились отработка систем и накопление опыта эксплуатации

станков с программным управлением.

Как видим, имеет место сочетание двух

противоречивых взаимоисключающих характерных черт производства. Это

диалектическое противоречие и является тем движущим началом развития того

нового, свидетелями которого мы являемся. И весь мир ищет не средства и способы

автоматизации мелкосерийного производства, а ищет выход из противоречий в

развитии техники - ищет средства для нового вида производства - быстросменного

массового производства.

. Анализ программно-аппаратного комплекса ЧПУ с

фрезерным станком

Конкурентоспособность современного

многономенклатурного машиностроительного производства и его продукции

определяется гибкостью и технологическими возможностями обеспечения высокого

качества изготовления изделий, которое чаще всего в решающей мере

обеспечивается точностью процессов механообработки при повышении эффективности

производства за счет наращивания производительности технологического

оборудования.

В условиях нарастающего старения основных

производственных фондов и, прежде всего механообрабатывающего оборудования, при

остром дефиците инвестиций в их обновление возникает проблема поддержания и

более того -увеличения производственной точности и производительности

металлорежущих станков и в том числе наиболее технологически эффективных - станков

с числовым программным управлением. Выборочный анализ состояния

технологического оборудования на ряде конверсионных предприятий и на

предприятиях нефтегазового машиностроения показывает, что до 80% и более

станков с ЧПУ по нормам точности к настоящему времени выработали свой

эксплуатационный ресурс и возможности его восстановления за счет проведения

ремонта в обозримом будущем также не имеют достаточного

финансово-экономического обеспечения.

Попытки реализации в производственных условиях

повышения точности обработки на станках с ЧПУ путем введения в управляющие

программы предискажений траекторий движения формообразующего режущего

инструмента с целью компенсации погрешностей, возникающих в технологических

системах (ТС), на практике необходимой технологической эффективности, как

правило, не обеспечивают. При этом большая часть находящихся в эксплуатации

систем программного управления функционально не позволяет с целью компенсации

погрешностей вводить в режиме реального времени в управляющие программы оперативную

коррекцию перемещений исполнительных рабочих органов непосредственно в процессе

обработки на станках с ЧПУ.

Выработка эксплуатационного ресурса

технологического оборудования предопределяет снижение жесткости ТС и ухудшение

условий эксплуатации режущего инструмента, что в свою очередь приводит к

снижению размерной стойкости резцов, осыпанию и выкрашиванию режущих кромок,

макросколам и разрушению режущей части твердосплавного инструмента, повышенным

потерям по браку и простоям станков с программным управлением, снижению

эффективности процессов механообработки в целом.

Требования к размещению фрезерного станка в

аудитории

Помещения должны соответствовать требованиям,

предъявляемым к учебным классам-лабораториям по температуре, освещенности и

пожарной безопасности.

Пол должен быть ровным и плотным, без

выпуклостей, ям и наклонов. Небольшие неровности допускаются, т.к. подставка

под станок имеет регулируемые виброопоры.

Покрытие пола выбирается исходя из условия

попадания стружки на пол и ее удобного удаления - кафельная плитка, линолеум,

ламинат и т.д.

Подводимая мощность электросети к каждому станку

с учетом компьютера и источника бесперебойного питания (UPS) должна быть не

менее 3 кВт.

Требования к размещению устройства управления и

ПК в аудитории

Для обеспечения работоспособности систем

управления в зависимости от внешних механических воздействий блоки систем ЧПУ и

ЦПУ, встраиваемые в отдельно стоящие электрические шкафы, должны допускать

вибрацию с частотой 1...35 Гц при ускорении 4,9 м/с²

(исполнение

Ml). Пульты управления, блоки, электродвигатели, датчики и другие виды

электрооборудования, устанавливаемые непосредственно на станке, должны

допускать вибрацию с частотой 1 ...60 Гц при ускорении 9,81 м/с²

(исполнение

М8).

Системы управления должны быть снабжены

средствами защиты, сигнализации и/или индикации рабочих и аварийных режимов.

Системы ЧПУ должны быть термически и динамически устойчивы при всех аварийных

режимах в течение времени срабатывания установленных в них защитных аппаратов.

Системы управления должны быть оснащены защитой от многих негативных факторов,

в числе которых короткие замыкания; перегрев блоков и комплектующих;

перенапряжения; прекращение вентиляции для охлаждения (в системах с

принудительной вентиляцией); неисправности в цепях обратных связей;

исчезновение или недопустимые повышение/понижение напряжения питающей сети;

несоответствие заданного и фактического технологических режимов.

Системы ЧПУ должны иметь систему диагностики,

позволяющую определить место возникновения неисправности в системе на уровне

функциональных частей в случае срабатывания устройств защиты. Системы

управления должны обеспечивать реализацию всех своих технических характеристик

при подключении к питающей электрической сети, отвечающей определенным

требованиям, а именно:

Системы ЧПУ и ЦПУ рассчитаны на работу от

трехфазной промышленной сети переменного тока с линейным напряжением380 В

(возможны варианты исполнения для работы от сети с линейным напряжением 220,

440, 500 В) и частотой 50 Гц (возможно исполнение для работы от сети с частотой

60 Гц);

Сеть должна иметь возможности заземления и

зануления электрооборудования.

Системы ЧПУ и ЦПУ должны обеспечивать работу при

отклонениях напряжения питающей сети от номинального значения от +10 до -15 % и

отклонениях частоты питающей сети на ±2%.

Искусственное освещение в

помещениях для эксплуатации ПЭВМ должно осуществляться системой общего

равномерного освещения. В производственных и административно-общественных

помещениях в случаях преимущественной работы с документами следует применять

системы комбинированного освещения (к общему освещению дополнительно

устанавливаются светильники местного освещения, предназначенные для освещения

зоны расположения документов).

В качестве источников света при

искусственном освещении следует применять преимущественно люминесцентные лампы

типа ЛБ и компактные люминесцентные лампы (КЛЛ). При устройстве отраженного

освещения в производственных и административно общественных помещениях

допускается применение металлогалогенных ламп. В светильниках местного

освещения используются лампы накаливания, в том числе галогенные.

Для обеспечения нормируемых

значений освещенности в помещениях для использования ПЭВМ следует проводить

чистку стекол оконных рам и светильников не реже двух раз в год и проводить

своевременную замену перегоревших ламп. Окна в помещениях, где эксплуатируется

вычислительная техника, преимущественно должны быть ориентированы на север и

северо-восток. Оконные проемы должны быть оборудованы регулируемыми

устройствами типа жалюзи, занавесей, внешних козырьков и др.

Площадь на одно рабочее место

пользователей ПЭВМ с ВДТ на базе электронно-лучевой трубки (ЭЛТ) должна

составлять не менее 6 м2, в помещениях культурно-развлекательных учреждений и с

ВДТ на базе плоских дискретных экранов (жидкокристаллические, плазмен-ные) -

4,5 м2.

При пользовании ПЭВМ с ВДТ на

базе ЭЛТ (без вспомогательных устройств - принтер, сканер и др.), отвечающих

требованиям международных стандартов безопасности компьютеров, с

продолжительностью работы менее четырех часов в день, допускается минимальная

площадь 4,5 м2 на одно рабочее место пользователя.

Помещения, где размещаются

рабочие места с ПЭВМ, должны быть оборудованы защитным заземлением

(занулением). Не следует размещать рабочие места с ПЭВМ вблизи силовых кабелей

и вводов, высоковольтных трансформаторов, технологического оборудования,

создающего помехи в работе ПЭВМ.

В производственных помещениях,

в которых работа с использованием ПЭВМ является вспомогательной, температура,

относительная влажность и скорость движения воздуха на рабочих местах должны

соответствовать действующим санитарным нормам микроклимата производственных

помещений. В производственных помещениях, в которых работа с использованием

ПЭВМ является основной (диспетчерские, операторские, расчетные, кабины и посты

управления, залы вычислительной техники и др.) и связана с нервно-эмоциональным

напряжением, должны обеспечиваться оптимальные параметры микроклимата для

категории работ I а и I б в соответствии с действующими

санитарно-эпидемиологическими нормативами микроклимата производственных

помещений. На других рабочих местах следует поддерживать параметры микроклимата

на допустимом уровне, соответствующем требованиям указанных выше нормативов.

В помещениях, оборудованных

ПЭВМ, должны проводиться ежедневная влажная уборка и систематическое

проветривание после каждого часа работы на ПЭВМ.

Для отделки интерьера помещений

должны использоваться материалы пастельных тонов с матовой фактурой, покрытие

пола выполняться из гладких, нескользящих материалов, обладающих

антистатическими свойствами. Все материалы, используемые для отделки помещений,

должны отвечать гигиеническим требованиям и быть разрешены к применению

органами и учреждениями санитарно-эпидемиологического надзора.

Помещения с ВДТ и ПЭВМ должны

оборудоваться системами отопления. В помещениях должна быть аптечка первой

медицинской помощи и средства пожаротушения.

Технические характеристики выбранного ПК

Таблица 1 -технические характеристики

|

Операционная

система / Acer Extensa 5220

|

|

Операционная

система

|

Microsoft Windows Vista Home Basic

Edition (русская версия)

|

|

Дополнительно

|

Обладает

всеми ключевыми характеристиками ОС нового поколения: безопасностью,

поддержкой расширенного родительского контроля, базовым интерфейсом

пользователя, новыми функциями поиска и систематизации данных, улучшенной

работой в сети.

|

|

Корпус

ноутбука / Acer Extensa 5220

|

|

Цвет

|

Серебристый,

черный

|

|

Процессор

ноутбука / Acer Extensa 5220

|

|

Модель

|

Intel

Celeron M

|

|

Тактовая

частота

|

1730

Mhz

|

|

Частота

шины процессора

|

533

Mhz

|

|

L2

Кэш

|

1024

Kb

|

|

Чипсет

/ Acer Extensa 5220

|

|

Модель

|

Intel

Express

|

|

FSB

|

533

Mz

|

|

Северный

мост

|

|

|

Южный

мост

|

|

|

Оперативная

память (RAM) / Acer Extensa 5220

|

|

Тип

памяти

|

DDR2-533

|

|

Объем

|

512

Mb

|

|

Максимальный

Объем

|

2048

Mb

|

|

Частота

шины

|

533

Mhz

|

|

Кол-во

слотов

|

2

|

|

Жесткий диск

(HDD) / Acer Extensa 5220

|

|

Интерфейс

|

SATA

|

|

Объем

жесткого диска ноутбука

|

80

Gb

|

|

Скорость

вращения дисков

|

5400

rpm

|

|

Дополнительно:

|

-

- SATA с технологией защиты диска от физических повреждений DASP (Disk

Anti-Shock Protection)

|

|

Оптический

привод / Acer Extensa 5220

|

|

Тип

|

DV-RW

|

|

Внешний/встроенный

|

Встроенный

|

|

Скорость

чтения CD

|

24x

|

|

Скорость

перезаписи CD

|

16x

|

|

Скорость

чтения DVD

|

8.0x

|

|

Скорость

записи DVD

|

6.0x

|

|

Скорость

перезаписи DVD

|

4.0x

|

|

Дополнительно

|

-

С поддержкой Dual Layer

|

|

Floppy дисковод

(FDD) / Acer Extensa 5220

|

|

Наличие

|

Нет

|

|

Дисплей

/ Acer Extensa 5220

|

|

Тип

дисплея

|

WXGA

|

|

Диагональ

|

15.4''

|

|

Максимальное

разрешение

|

1280х800

|

|

Количество

цветов

|

16.7

млн.

|

|

Дополнительно

|

-

Время отклика 16 мс, зеркальный (Glare) - Поддержкатехнологии Acer

CrystalBrite

|

|

Видеокарта

ноутбука / Acer Extensa 5220

|

|

Тип

дисплея

|

WXGA

|

|

Диагональ

|

15.4''

|

|

Максимальное

разрешение

|

1280х800

|

|

Количество

цветов

|

16.7

млн.

|

|

Дополнительно

|

-

Время отклика 16 мс, зеркальный (Glare) - Поддержкатехнологии Acer

CrystalBrite

|

|

Видеокарта

ноутбука / Acer Extensa 5220

|

|

Видеопроцессор

|

Intel

GMA 950

|

|

Объем

видеопамяти

|

128

Mb

|

|

Тип

видеопамяти

|

DDR

SDRAM

|

|

Встроенная

|

-

|

|

Шина

видеокарты

|

|

|

Аудио

система / Acer Extensa 5220

|

|

Кдек

|

AC97

|

|

Звуковой

процессор

|

AC97

2.0 совместимый

|

|

Количество

каналов

|

4

|

|

Порты

ввода-вывода / Acer Extensa 5220

|

|

COM

|

Отсутствует

|

|

LPT

|

Отсутствует

|

|

PS/2

|

Отсутствует

|

|

IrDA

|

Отсутствует

|

|

VGA

порт

|

Еть

|

|

DVI

|

Отсутствует

|

|

IEEE1394

(FireWire)

|

Есть

|

|

RJ45

(LAN)

|

Есть

|

|

RJ11

(факс/модем)

|

Есть

|

|

TV-out

(S-Video)

|

Есть

|

|

USB

1.1

|

Отсутствует

|

|

USB

2.0

|

4

разъема

|

|

S/PDIF

|

Отсутствует

|

|

Line

in

|

Есть

|

|

Line

out

|

Есть

|

|

Microphone

in

|

Отсутствует

|

|

Разъем

для DockingStation

|

Отстствует

|

|

Слоты

расширения / Acer Extensa 5220

|

|

PCMCIA

CardBus Type II

|

Есть

|

|

PCMCIA

CardBus Type III

|

Отсутствует

|

|

ExpressCard/34

|

Отсутствует

|

|

ExpressCard/54

|

Отсутствует

|

|

Комбо-порт

для карт памяти

|

- 5-в-1:

SD/MMC/MS/MS PRO/xD

|

|

Безопасность

/ Acer Extensa 5220

|

|

BIOS

|

BIOS

пароли

|

|

Kensington

Lock

|

Есть

|

|

Проводные

коммуникации / Acer Extensa 5220

|

|

Скорость

Ethernet подключения

|

10/100

Mbit/s

|

|

Класс

|

Ethernet

LAN

|

|

Ethernet-контроллер

|

RTL8139

|

|

Модем

/ Acer Extesa 5220

|

|

Тип

модема

|

56K

ITU

|

|

Поддерживаемые

протоколы

|

V.90,

V.92

|

|

Факс

|

Есть

|

|

Беспроводные

коммуникации / Acer Extensa 5220

|

|

Wi-Fi

|

Есть

|

|

Wi-Fi

контроллер

|

Intel

PRO/Wireless 3945ABG

|

|

Поддерживаемые

форматы сетей

|

802.11b,

802.11g

|

|

Bluetooth

в ноутбуке

|

Отсутствует

|

|

Клавиатура

ноутбука / Acer Extensa 5220

|

|

Кол-во

кнопок (шт.)

|

88

|

|

Русские

буквы

|

Есть

|

|

Русские

буквы дополнительно

|

Белые

(наклейки; нанесены на клавиатуру заводским способом)

|

|

Английские

буквы

|

Есть

|

|

Английские

буквы дополнительно

|

Белые

(наклейки; нанесены на клавиатуру заводским способом)

|

|

TouchPad

/ Acer Extensa 5220

|

|

Наличие

|

Есть

|

|

Кнопок

на TouchPad'e

|

2

|

|

Батарея

ноутбука / Acer Extensa 5220

|

|

Тип

|

Li-Ion

|

|

Ёмкость

|

4000

mAh

|

|

Время

работы ноутбука от батареи (часы)

|

2.0

|

|

Блок

питания / Acer Extensa 5220

|

|

Напряжение

|

100-240

|

|

Объём

|

65

Ват

|

|

Габариты

/ Acer Extensa 5220

|

|

Ширина

(мм)

|

358

|

|

Глубина

(мм)

|

269

|

|

Высота

(мм)

|

36

|

|

Вес

нетто (кг.)

|

2.8

|

. Подготовка ПК к установке программного

обеспечения

Прежде чем начать установку операционной

системы, следует убедиться в наличии следующих дисков: загрузочный диск,

содержащий все те программы, которые необходимы для получения доступа к

жесткому диску и приводу CD-ROM. Это может быть как флоппи-диск, так и

компакт-диск, эмулирующий при загрузке наличие дисковода А: компакт-диск с

дистрибутивом устанавливаемой операционной системы. Очень часто рекомендуется

предварительно копировать дистрибутив на жесткий диск, а уже затем начинать

инсталляцию. Такой способ удобен по нескольким причинам:

Увеличивается скорость распаковки архивов;

Устраняется возможность прекращения установки,

например, из-за царапины на компакт-диске;

В дальнейшем при установке новых компонентов

операционной системы больше не потребуется компакт-диск с дистрибутивом, т. к.

путь к дистрибутиву всегда доступен, при этом система не будет задавать лишних

вопросов.

Третий пункт недействителен для Windows ME, т.

к. программа установки автоматически копирует весь дистрибутив на жесткий диск;

диски с наиболее новыми драйверами таких устройств, как материнская плата,

звуковая плата, видеоплата, модем, принтер, сканер и т. д. В принципе, подойдут

и те драйверы, которые идут в комплекте с каждым устройством, т. к. обновить их

версию вы можете в любое удобное для вас время.

При установке операционной системы с жесткого

диска следует иметь в виду, что программа установки обязательно создает копию

дистрибутива на жестком диске, поэтому вам следует заранее побеспокоиться о

наличии достаточного количества свободного места, Последовательность

подготовительных операций может выглядеть так. Сразу после включения компьютера

нажмите клавишу <Delete>, расположенную на дополнительной раскладке

справа от основной алфавитно-цифровой клавиатуры. При этом будет запущена

программа CMOS Setup Utility, которую еще называют BIOS Setup. Момент входа в

эту программу можно "отловить" по морганию трех индикаторов,

имеющихся практически на любой клавиатуре, после чего клавиши на ней будут опрашиваться

системой.

Здесь вам следует произвести следующие операции:

курсорными клавишами (→, ↓, ↑,

←) выберите раздел, который имеет название вроде Load Optimized Default ,

Load Turbo Defaults, Load Setup Defaults или похожее по смыслу. Нажмите клавишу

<ENTER>, после запроса нажмите клавишу <Y>. После этого при каждом

включении вашего компьютера все аппаратное обеспечение будет всегда работать в

наиболее оптимальном режиме, т. е. в наиболее скоростном, который возможен для

данной модели устройства. Нажмите клавишу <F10> для выхода из данной

программы с сохранением всех изменений. При возникновении каких-либо сбоев в

работе компьютера следует вернуться к стандартным установкам, выбрав в

программе CMOS Setup Utility раздел Load BIOS Default или что-нибудь похожее по

смыслу, например, Load Standard Default; после сохранения оптимальных

параметров следует вновь запустить CMOS Setup Utility и установить

последовательность загрузки при помощи опции с названием вроде Boot Sequence:

сначала CD-ROM , за тем Floppy Disk , а уже следом жесткий диск (HDD или HDD

0). Это позволит вам в процессе подготовки к установке операционной системы на

жесткий диск или же в процессе восстановления работоспособности загружаться с

загрузочного компакт-диска или флоппи-диска. Сначала поиск загрузочного диска

будет осуществляться в приводе CD-ROM, затем во флоппи-дисководе, а после этого

уже будет осуществляться загрузка с жесткого диска (только в том случае, если

на нем установлена операционная система); теперь можно спокойно начинать подготовку

жесткого диска к установке.

Бытует мнение, что при "чистой"

установке операционной системы обязательно следует форматировать жесткий диск,

что не совсем верно. Вполне достаточно для этого удалить каталоги Windows и

Program Files, а также системные файлы из корневого каталога диска. При этом

для ускорения процесса удаления можно воспользоваться программой SMARTDRIVE,

которая находится в подлежащем удалению каталоге Windows (подкаталог COMMAND).

Обратите внимание, что, в отличие от операционной системы Windows, в среде

MS-DOS можно удалять файлы запущенных программ, что может привести к удалению

нужных файлов.

При удалении каталога Windows имейте в виду, что

вместе с ней будут удалены и все файлы (каталоги), находящиеся на рабочем

столе, поэтому перед установкой следует их переместить в другой каталог.

Если вы все-таки собираетесь форматировать

жесткий диск, то вам лучше всего воспользоваться быстрым форматированием,

которое можно вызвать командой: format с:/q При этом совершенно не обязательно

удалять имеющиеся разделы и создавать на их месте новые - такой подход оправдан

только в случае проблем с файловой системой жесткого диска или при

необходимости изменить количество разделов.

Техническое обслуживание и тестирование ПК

Диагностическое программное обеспечение

чрезвычайно необходимо в том случае, если система начинает сбоить или если вы

модернизируете ее, добавляя новые устройства. Даже когда вы пытаетесь выполнить

простую операцию (например, установить новую плату) или ищете неисправность в

аппаратуре, приведшую к сбою или “зависанию” системы , вам необходимо знать о

компьютере больше, чем написано в прилагаемой к нему инструкции.

Диагностические программы позволяют проверить работу как всей системы, так и

отдельных ее узлов.

Естественно, при эксплуатации системы необходимо

регулярное техническое обслуживание. Именно это и служит залогом нормальной

работы компьютера.

Для PC существует несколько видов

диагностических программ (некоторые из них по- ставляются вместе с

компьютером), которые позволяют пользователю выявлять причины неполадок,

возникающих в компьютере. Во многих случаях такие программы могут вы- полнить

основную работу по определению дефектного узла. Условно их можно разделить на

несколько групп, представленных ниже в порядке усложнения программ и расширения

их возможностей.

POST (Power-On Self Test - процедура

самопроверки при включении). Выполняется при каждом включении компьютера.

Диагностические программы производителей.

Большинство известных производителей компьютеров (IBM, Compaq, Hewlett-Packard,

Dell и т. д.) выпускают для своих систем специализированное диагностическое

программное обеспечение, которое обычно содержит набор тестов, позволяющих

тщательно проверить все компоненты компьютера.

Диагностические программы, поставляемые с периферийными

устройствами. Многие производители оборудования выпускают диагностические

программы, предназначенные для проверки определенного устройства. Например,

компания Adaptec выпускает программы для проверки работоспособности

SCSI-адаптеров.

Диагностические программы операционных систем.

Windows 9х и Windows NT/ 2000/XP поставляются с несколькими диагностическими

программами для проверки различных компонентов компьютера. Диагностические

программы общего назначения. Такие программы, обеспечивающие тщательное

тестирование любых PC-совместимых компьютеров, выпускают многие компании.

Что тестируется

При каждом включении компьютера автоматически

выполняется проверка его основных компонентов: процессора, микросхемы ROM,

вспомогательных элементов системной платы, оперативной памяти и основных

периферийных устройств. Эти тесты проводятся быстро и не очень тщательно по

сравнению с тестами, выполняемыми диагностическими программами. При обнаружении

неисправного компонента выдается предупреждение или сообщение об ошибке

(неисправности).

Хотя выполняемая программой POST диагностика не

совсем полная, она является первой “линией обороны”, особенно если

обнаруживаются серьезные неисправности в системной плате. Если окажется, что

неполадка достаточно серьезная, дальнейшая загрузка системы будет

приостановлена и появится сообщение об ошибке (неисправности), по которому, как

правило, можно определить причину ее возникновения. Такие неисправности иногда

называют фатальными ошибками (fatal error). Процедура POST обычно предусматривает

три способа индикации неисправности: звуковые сигналы, сообщения, выводимые на

экран монитора, и шестнадцатеричные коды ошибок, выдаваемые в порт

ввода-вывода.

Подготовка дистрибутива с операционной системой

WindowsXP

Зачем нужен драйвер

SATA-контроллера для установки Windows XP на Ноутбук?

Итак, вы приобрели новый

ноутбук, который, к сожалению, не поддерживает операционную систему Windows XP

и при попытке установке грозно пишет об ошибке: Программа установки не

обнаружила на ПК установленных жестких дисков. Однако винчестер работает

исправно и определяется в БИОС. В чем же кроется проблема?

Дело в том, что для установки

Windows XP на ноутбук, установщик должен распознать SATA-контроллер материнской

платы и установить его драйвера. Этот процесс происходил автоматически, до тех

пор пока база драйверов установочного дистрибутива Windows XP не устарела.

Поэтому для установки Windows XP на большинство современных ноутбуков

необходимо добавить этот драйвер к установщику.

Как добавить (вшить)

SATA-драйвер в установочный дистрибутив Windows XP

Добавить необходимый

SATA-драйвер для установки Windows XP можно двумя способами: копированием

драйвера на дискету, добавлением драйвера в установочный дистрибутив Windows

XP. С первым вариантом все довольно просто: находите необходимые драйвера и

копируете их на дискету, после чего, в начале установки Windows XP нажимаете

клавишу F6 и выбираете нужный драйвер. Это приведет к принудительному

добавлению SATA-драйвера в мастер установки Windows XP и последующему

обнаружению жестких дисков. Проблема состоит в том, что ноутбуки уже довольно

давно перестали укомплектовываться флоппи-дисководами, а тратить лишние деньги

на USB-дисковод довольно глупо и неэкономно. поэтому, перейдем ко второму

способу.

Для того, чтобы жесткий диск ноутбука

обнаружился при установке Windows XP, нам необходимодобавить SATA-драйвер в

дистрибутив (установщик) операционной системы. Для этого, мы будем использовать

наиболее простую и понятную утилиту для автоматизации и настройке дистрибутивов

Windpows XP - nLite. Программа nLite позволит добавить в сборку дистрибутива

Windows XP необходимый пакет драйверов, после чего проблема будет устранена.

Где скачать дравера для SATA-контроллера

ноутбука

Большинство производителей

современных ноутбуков не размещают необходимые SATA-драйверы на диске, идущем в

комплекте, поэтому нам необходимо обращаться за помощью в Интернет.

Зайдите на сайт производителя

ноутбука, выберите раздел Support или Download и, пользуясь мастером поддержки,

скачайте необходимые именно для вашей модели ноутбука SATA-драйвера.

На этом же сайте вы сможете

скачать все драйвера для устрйств вашей модели ноутбука для операционной

системы Windows XP. Они вам понадобятся после установки Windows с созданного

ранее диска.

Если вы все сделали правильно,

установщик Windows XP найдет жесткие диски ноутбука и позволит без проблем

установить Windows XP.

4. Выбор и установка программного обеспечения

Для начала, нам необходимо

скопировать содержимое установочного диска Windows XP на жесткий диск другого

ПК. К примеру, скопируем все его файлы и папки в директорию D:/Windows_SATA.

После того, как это действие

выполнено, установим программу nLite. Выбираем язык установки, принимаем

условия лицензионного соглашения и выбираем путь установки. Для нормальной

работы утилита nLite требует наличия установленной на вашем ПК утилиты .NET

Framework (она обычно поставляется с драйверами на видеокарту). Без нее, nLite

просто не запуститься, поэтому качаем утилиту и устанавливаем ее. Если при

запуске программа выдаст ошибку с тектом: «Ошибка при инициализации приложения

(0xc0000135)» - это означает, что .NET Framework не установлен или установлен

некорректно.

Теперь запускаем nLite,

выбираем язык и указываем путь к скопированной папке с файлами дистрибутива

Windows XP - в нашем случае, эта папка D:/Windows_SATA.

Немного подождите, пока

программа nLite определит тип операционной системы, наличие языковых модулей и

сервис-паков. Жмите Далее. Следующий экран позволяет выбрать доступные опции,

которые программа выполнит над дистрибутивом Windows XP перед его записью на

компакт-диск. Вы сможете автоматизировать процесс установки Windows XP,

позволяя установщику автоматически заполнять такие поля как Имя пользователя,

лицензионный ключ и часовой пояс.

В нашем случе, нас интересует

пункт Драйвера, поэтому нажимаем на соответствующую кнопку. Также мы собираемся

после добавления драйвера в дистрибутив Windows XP записать его на

компакт-диск, поэтому выбираем пункт Загрузочный образ ISO и жмем Далее.

Программа nLite предложит нам

выбрать папку с драйверами, которые мы будем добавлять в дистрибутив Windows

XP. Указываем ранее скачанную на жесткий диск папку для SATA-контроллера нашего

ноутбука и выбираем все драйвера из предложенного списка.

Нажимаем Далее и ожидаем

монтирования образа, который после этого можно будет сохранить на жестком диске

или записать на компакт-диск

Нажимаем Запись и ждем

завершения прожига. Все, наш дистрибутив Windows XP с поддержкой необходимых

SATA-драйверов для нашего ноутбука готов, приступайте к установке Windows XP.

Давайте снова повторим пункты создания установочного диска Windows XP и

добавления к нему SATA-драйверов ноутбука:

· Копируем все файли

и папки с установочного диска Windows XP на винчестер

· Устанавливаем

программу nLite

· Устанавливаем

утилиту .NET Framework

· Запускаем nLite и

указываем путь к ранее скопированной папке с файлами Windows XP

· Выбираем пункт

добавления Драйвера

· Выбираем папку с

SATA-драйверами для ноутбука

· Монтируем и

записываем дистрибутив Windows XP с добавленными SATA драйверами для ноутбука

программой nLite

Установка и настройка операционной системы

WindowsXP

Установка Windows

XP

Первым делом вставьте загрузочный компакт-диск в

CD, DVD, Blu-Ray привод.

Включаем или перезагружаем ноутбук. Теперь нам

нужно войти в BIOS и установить загрузку с компакт-диска. Вход в bios -

происходит нажатием клавиши del (или F1, F2, F10 в зависимости от модели

ноутбука). При включении ноутбука, на стартовом POST экране всегда написана

комбинация (или просто клавиша) для входа в bios.

В самом BIOS ищите закладку, в которой можно

изменить порядок загрузки Вашего ноутбука. Обычно это закладка «Boot» ( “Boot

device Priority” - приоритет загрузочного устройства).

После этого, переходим в закладку

"Exit". Выбираем "Exit Saving Changes" сохраняя тем самым

сделанные нами действия.

После перезагрузки мы увидим надпись "Press

any key to boot from CD" - нажмите любую клавишу для загрузки с CD

Выбор раздела жесткого диска для установки

На скриншоте показан вариант, когда (к примеру)

HDD Вашего ноутбука не размечен. Т.о. создадим раздел в не размеченной области,

нажимаем "C" , указываем желаемый размер раздела (например 50000 Мб).

Форматирование раздела жесткого диска.

На следующем этапе установки система предлагает

произвести форматирование созданного раздела. Выбираем форматирование NTFS

(иногда система может предложить произвести форматирование в других файловых

системах FAT32) - полное или быстрое это дело отдельного случая, в большинстве

подходит - быстрое. Нажимаем "Enter".

После форматирования раздела, система начинает

копировать свои установочные файлы на жесткий диск ноутбука. После

фарматирования и копирования файлов идёт перезагрузка

В данном окне мы видим ход процесса установки.

Время оставшееся до окончания установки.

После этого происходит настройка даты времени

создание учётной записи настройка языка и т.д. Когда все задачи выполнены

происходит перезагрузка, после которой остаются незначительные действия которые

может выполнить любой пользователь.

Подбор и установка драйверов на установленное

оборудование

Драйвер - программа, которая обеспечивает

взаимосвязь между программным и аппаратным обеспечением компьютера. То есть

простыми словами, если вы принесете домой сетевую карту и просто вставите ее в

разъем, то в большинстве случаев она работать не будет, пока вы не установите

на нее соответствующий драйвер.

В каких случаях необходимо устанавливать

драйверы?

После переустановки операционной системы все

драйверы на оборудования пропадут, за исключением тех, которые Windows

установит сама. В этом случае вам самостоятельно придется установить драйверы

на сетевую, звуковую и видео карты, принтер, сканер, модем, TV-tuner и т.д. (У

каждого ситуация будет разная).

При необходимости добавить на компьютер новое

оборудование, например ту же видео или звуковую карту.

В случае некорректной работы одного из

устройств. Бывают случаи, когда из-за неправильного использования либо

попадания вируса драйвер просто «слетает».

Какие есть способы установки драйверов?

Когда вы приобретали компьютер или отдельные

комплектующие с ними в комплекте шли диски, на которых и находятся драйверы на

ваше оборудование. Остается только выяснить какой диск к какому оборудованию

относится. Запускаете диск, ищите пункт меню «Установить драйвер», нажимаете на

него, программа дальше сама все сделает за вас, а вам лишь после необходимо

будет перезагрузить компьютер. Но этот способ слишком оптимистический,

наверняка найдется какое-то оборудование, которое не установится таким

способом. Поэтому разберем второй способ поподробнее.

Для начала необходимо выяснить драйверы на какое

оборудование у нас еще не установлены. Для этого жмем Пуск-Панель управления,

ищем ярлык «Установка оборудования» и кликаем по нему.

Перед нами появляется мастер установки

оборудования. Жмем «Далее»

Ставим радио-переключатель в позицию «Да,

устройство уже подсоединено» и жмем «Далее».

Видим перед собой список установленных

устройств. Желтыми вопросиками отмечены устройства, которые установлены, но

пока еще находятся в нерабочем состоянии. Причина этому - отсутствие драйверов.

Из рисунка ниже можно заметить, что у меня не установлены драйвера на TV-tuner,

сетевую, аудио и видео карту. У вас естественно оборудование будет свое.

Выбираем какое-нибудь устройство , помеченное желтым вопросом и жмем «Далее».

Мастер установки подтверждает наши с Вами

догадки и сообщает, что «Для устройства не установлены драйверы. (Код 28)».

Жмем «Готово».

Нам предлагают подключиться к Интернету для

поиска ПО. Выбираем пункт «Не в этот раз» и жмем «Далее»

Далее нам необходимо подготовить сам драйвер. Для

этого необходимо либо вставить диск с драйверами в дисковод, либо скачать

драйвер с Интернета.

И так, если драйвер найден, тогда в следующем

окне укажите к нему путь либо выберите «Автоматическая установка» и Windows

сама найдет необходимый драйвер и нажмите «Драйвер».

Поле установки драйвера перезагрузите систему и

убедитесь, что вновь установленное оборудование работает корректно.

Подбор и установка программного обеспечения

устройства управления.

Для установки программного обеспечения NCdrive

запустите файл Setup. После запуска инсталлятор спросит Вас о папке, куда

следует установить программу, и языке интерфейса. После установки программа

появится в меню Пуск и в виде иконки на рабочем столе. Для установки русского

интерфейса после установки программы скопируйте в папку программы (обычно

C:\Program Files\NCdrive) файл NCdrive.ltx (находится в папке Русификация

входящего в комплект поставки компакт-диска). Также скопируйте в папку прошивок

\Firmware (обычно C:\Program Files\NCdrive\Firmware) файл NCdriveUpdate.ltx

(находится в папке Русификация входящего в комплект поставки компакт-диска).

Корректная работа аппаратного модуля возможна только при совпадении версии

программного обеспечения и версии прошивки аппаратного модуля. Поэтому после

установки программы желательно обновить прошивку модуля. Процесс обновления

прошивки детально описан в разделе «Обновление прошивки аппаратного модуля»

данного руководства.

Подключение NCdrive к ПКподключается к

персональному компьютеру с помощью входящего в комплект поставки кабеля

(9-штырьковый D-Sub). Если компьютер не имеет последовательного СОМ-порта (как,

например, большинство ноутбуков), NCdrive может быть подключен через адаптер

USB-СОМ.

После того, как Вы подключили NCdrive к

компьютеру и электропитанию, запустите программное обеспечение. По умолчанию

NCdrive считается подключенным к порту СОМ1. В случае, если он подключен к

другому порту СОМ, будет выведено следующее сообщение об ошибке

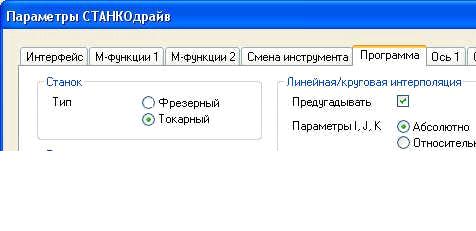

Подтвердите это сообщение нажатием ОК, и на

вкладке Интерфейс диалогового окна Параметры СТАНКОдрайв выберете тот СОМ-порт,

к которому подключен NCdrive. Нажмите ОК, диалоговое окно закроется с

сохранением изменений.

Подключение NCdrive к станку

Подключение к станку производится через

25-штырьковый разъем. Требуется полное совпадение расположения выводов Вашего

станка с их расположением у NCdrive. Для некоторых марок станков имеются

соответствующие адаптеры, Вы можете приобрести их как дополнительную

принадлежность. Кроме того, ниже имеется подробное описание всех выводов

NCdrive.

Выключенный и подключенный к NCdrive станок

требуется проверить и испытать. Состояние станка можно проверить через линии

данных 10-15 и соответственно отрегулировать.

Рис. 22

Отключите станок от электропитания во избежание

неумышленного включения.

Запустите программное обеспечение NCdrive.

Одновременно с загрузкой программного обеспечения должно произойти

автоматическое подключение к NCdrive, на нем загорится зеленый светодиод. Если

этого не произойдет, обратитесь к разделу отладки.

Используя, диалоговое окно Диагностика

СТАНКОдрайв проведите проверку входов и выходов NCdrive. Обратите особое

внимание на корректоры и датчики конечного положения.

Рис 23

При срабатывании конечных датчиков должен

происходить останов подачи по соответствующим осям. Если останов подачи

происходит при бездействии, требуется инвертировать датчики (см. выше). Также

здесь могут быть протестированы внешние выходы, например управление шпинделем

или подачей СОЖ. Установка типа станка. Ускоритель NCdrive может управлять как

фрезерными, так и токарными станками. Ввиду того, что порядок управления

станками этих типов серьезно различается, необходимо указать тип станка.

Это делается в диалоговом окне Параметры СТАНКОдрайв

на вкладке Программа:

Рис 24

Теперь требуется провести настройки осей. Ввиду

того, что ускоритель NCdrive может работать с большим количеством станков

разных производителей, параметры осей очень обширны. Для настройки осей

требуются определенные технические умения и некоторые знания о подключаемом

станке. Если Вы не вполне уверены в своей компетентности, обратитесь к

технической документации по Вашему станку или к помощи службы поддержки его

производителя. Неправильные настройки могут приводить к поломке оборудования и

отклонениям обработанных деталей от заданных размеров. Поэтому относитесь к

настройке осей ответственно. Этот вопрос подробно рассмотрен далее, в разделе

"Настройка осей".

Сначала требуется указать дистанцию и количество

шагов двигателя, за которое она проходится. Как правило, дистанция равна шагу

ходового винта. Если ось является осью вращения, надо указать 360 (° вместо

mm).

Если шаговый двигатель имеет 200 шагов на

оборот, возможны режимы работы со следующим количеством шагов на оборот:

Полношаговый режим: 200

Полушаговый режим: 400

Четвертьшаговый режим: 800

Однавосьмаяшаговый режим: 1600

Программный предел перемещений устанавливает

максимально возможную координату по любой из осей, например - 500 и + 500 мм.

Это служит ограничению перемещений в соответствии с возможностями станка.

Чтобы перейти к ручному управлению, нажмите ОК,

диалоговое окно закроется с сохранением изменений. Нажимая кнопки

соответствующих перемещений по осям на панели управления или с помощью горячих

клавиш, проверьте направления пермещений по осям. Если они неправильны,

установите на вкладках осей в диалоговом окне Параметры СТАНКОдрайв галочку в

переключателе Инверсия напр. Направление перемещения изменится на

противоположное.

. Разработка методических материалов для работ с

ЧПУ

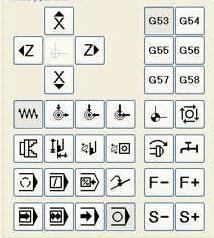

Панель управления

Клавиши панели управления активны только после

успешного соединения с аппаратным модулем. (Горячаяклавиша Alt-v)

Рис 25

В состоянии аварийного стопа клавиши перемещений

по осям неактивны.

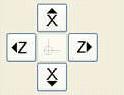

Клавиши перемещений по осям

Клавиши X и Z управляют перемещением инструмента

по трем линейным осям трехмерного пространства в ручном режиме. Каждая ось

обозначается соответствующей буквой. Стрелки на клавишах осей указывают

направление, в котором перемещается инструмент по соответствующей оси. Так как

инструмент по каждой оси может двигаться в двух направлениях, каждая ось имеет

две управляющие клавиши.

Рис 26

На панели управления находятся две кнопки со

специальными функциями:

Установка нулевой точки.

Установка актуальной позиции нулевой точки для

систем координат G54-58

ВКЛ/ВЫКЛ коррекции на радиус инструмента При

расчете касания заготовки учитывается радиус.

Следующие кнопки устанавливают режим ручного

перемещения по осям:

Непрерывно: перемещение по оси со скоростью

"Ручная скор. 1" или "Ручная скор. 2" происходит до тех

пор, пока нажата клавиша перемещения или горячая клавиша.

Грубое позицирование: Одно нажатие на клавишу

приводит к перемещению на 1 или 10 мм.

Нормальное позицирование: Одно нажатие на

клавишу приводит к перемещению на 0,1 или 1 мм.

Точное позицирование: Одно нажатие на клавишу

приводит к перемещению на 0,01 или 0,1 мм (при одновременном нажатии клавиши

Ctrl)

Клавиши ручного перемещения по осям:

Перемещение инструмента по оси Х налево, X-

Перемещение инструмента по оси Х направо, X+

Перемещение инструмента по оси Z вниз, Z-

Перемещение инструмента по оси Z вниз, Z+

Станочная система координат

После включения станка система управления не

знает, в каком положении находится инструмент. Поэтому необходимо привести

станок в конечное положение по каждой из осей. Это может быть сделано

автоматически, если станок оснащен датчиками конечного положения, или вручную.

Кнопка «Коррекция». Нажатие этой кнопки

запускает процесс автоматического поиска конечного положения по каждой из осей.

Очень важно правильно установить все параметры

датчиков конечного положения в настройках осей и входов аппаратного модуля.

После начала процесса определения станочной системы координат будет произведено

перемещение станка по всем координатным осям (по очереди) до срабатывания

датчиков конечного положения. Зарегистрированные конечные положения будут

запомнены в настройках осей и станочной системе координат G53.

Для определения станочной системы координат Вы

должны вручную произвести перемещение станка в конечные положения по всем

координатным осям и в каждом нажимать кнопку « Коррекция». Зарегистрированные

конечные положения будут запомнены в настройках осей и станочной системе

координат G53.

Остановить перемещение

Если Вы хотите остановить работы станка, нажмите

на эту клавишу.

Системы координат

С помощью этих кнопок Вы можете выбирать и

сохранять системы координат.

Рис 27

Система координат G53 является станочной

системой координат и не может быть изменена.

Системы координат служат для удобства обработки

заготовки, при необходимости можно легко переходить от одной системы координат

к другой.

В зависимости от степени автоматизации токарного

станка могут быть использованы следующие функции. Кнопки активны, если

сконфигурированы соответствующие М-функции.

Зажать заготовку

Измерить инструмент

Сменить инструмент

Управление станком

Включить/выключить Включение/выключение шпиндель

подачи СОЖ

Уменьшение/увеличение подачи

Уменьшение/увеличение числа оборотов

Рис 28

В зависимости от оснащения Вашего станка NCdrive

может включать и выключать шпиндель и СОЖ. А также управлять оборотами шпинделя

через аналоговый выход. Однако эта функциональность доступна только если станок

оснащен подходящими техническими устройствами (реле, вентильный частотный

преобразователь).

Специальные автоматические функции

В автоматическом режиме работы в Вашем

распоряжении находятся различные специальные функции.

Выборочный СТОП NCdrive прерывает выполнение

программы при достижении кода M01.

Неактивна: Программа не прерывается при

достижении кода M01.

Активна: Программа прерывается при достижении

кода M01.

Выборочное исключение

Все коды, которые отмечены символом /,

перескакиваются при исполнении программы.

Переход на начало программы

Продолжить программу

После прерывания программы, Вы можете ее

возобновить нажатием этой клавиши. Инструмент должен быть в позиции,

допускающей свободное перемещение.

Функции управления исполнением программы

В режиме Пошаговый программа обработки

выполняется по одному коду. Продолжение обработки возможно нажатием на эту или

на другую кнопку управления исполнением программы.

В режиме Блок программа обработки выполняется по

одной полной траектории или циклу. Продолжение обработки возможно нажатием на

эту или на другую кнопку управления исполнением программы.

В режиме Непрерывно программа обработки

выполняется непрерывно до конца программы или до момента прерывания.

Функция Остановить программу останавливает

программу обработки после исполнения текущего кода.

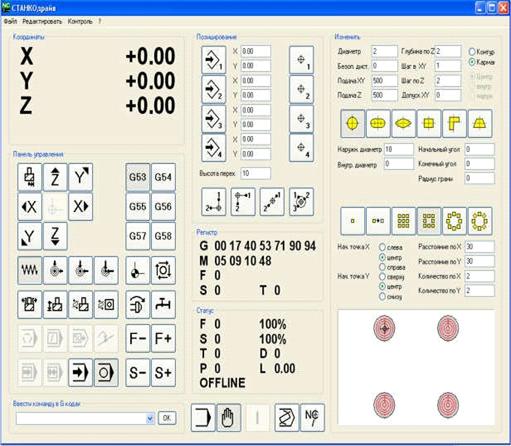

Статус и регистр

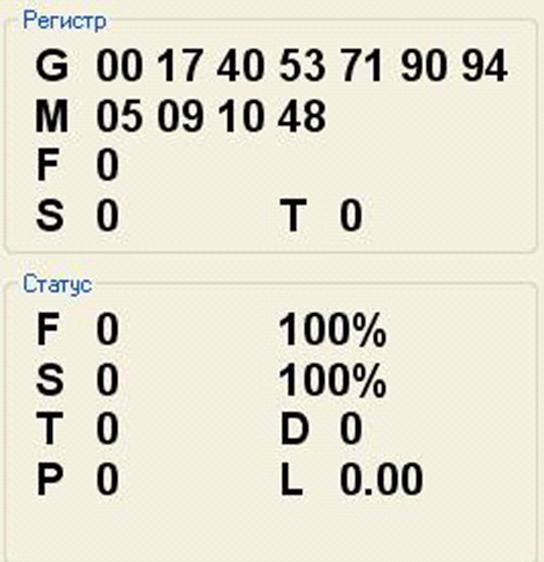

В окне Регистр Вы видите текущее состояние отдельных

регистров пути G, машинных функций M, подачи F, числа оборотов S и номера

инструмента T.

Рис 29

фрезерный станок программный

обеспечение

В окне Статус Вы видите текущие значения подачи

и числа оборотов. Кроме того показывается диаметр D, длина режущей части L и

место P в автоматическом сменщике текущего инструмента T.

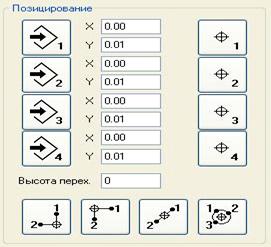

Функции позицирования

В ручном режиме Вы можете запомнить до четырех

позиций и впоследствии привести инструмент в любую из них. Эти позиции можно

использовать для самых различных целей, например для приведения инструмента в

центр окружности, построенной по трем позициям.

Рис 30

Кнопки слева сохраняют текущую координату в

соответствующей позиции, кнопки справа приводят инструмент в желаемую позицию.

Перемещение в требуемую позицию происходит по координате Z, устанавливаемой в

поле

«Высота перех.»

Ручное управление станком.

Диагностика.

Ручной режим работы

В ручном режиме работы выполняются не программы

в G_кодах, а программируемые вручную простые циклы.

Рис 31

Диагностика NCdrive

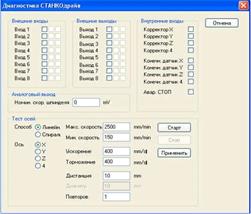

При помощи окна «Диагностика СТАНКОдрайв» Вы

можете наблюдать состояния входов, вручную контролировать выходы, устанавливать

выходное напряжение на аналоговом выходе проводить тест осей.

Рис 32

Тест осей

Чтобы избежать ошибок перемещений из-за слишком

высоких значений скоростей и ускорений по осям, требуется установить

динамический предел Вашего станка. Определить погрешность перемещений можно с

помощью штатива с индикатором. Проводите тест осей в следующей

последовательности:

Испытайте каждую ось отдельно установите равные

значения максимальной и минимальной скорости и в несколько шагов установите

максимальную скорость, при которой отсутствует погрешность перемещений. Эту

величину умножьте на 0,7 и используйте полученное значение для «Ручной скорости

2» на вкладке соответствующей оси. После этого подберите самое малое значение

минимальной скорости, при котором отсутствует погрешность перемещений(чтобы

линейный график разгона двигателя был максимально крут). Установите

максимальную скорость по оси и подберите значения ускорения и торможения, при

которых отсутствует погрешность перемещений. В поле «Дистанция» устанавливается

длина тестовых перемещений, в поле «Повторов» указывается число

повторных перемещений. Для определения

минимальной скорости используйте небольшие перемещения (0,5 -1 мм).

Автоматический режим работы

Это стандартный режим работы, который активен

сразу после запуска программы. В нем, однако, предусмотрено и ручное управление

перемещениями. Интерфейс выглядит следующим образом:

Фрезерный станок

Рис 33

Если в соответствующих конфигурациях М-функций

не описаны сменщик инструмента, зажимное устройство и измерительная система,

соответствующие клавиши управления не активны.

В этом режиме Вы можете загружать и выполнять

программы в G кодах. При работе обращайте внимание на активную нулевую точку и

выбранный инструмент.

6. Экономическая часть

Экономическая часть дипломного проекта

предполагает расчет стоимости всего оборудования необходимого для настройки

ЧПУ, а также расчет эксплуатационных затрат на обслуживание и настройку

фрезерного станка.

Расчет стоимости оборудования

Расчет стоимости оборудования представлен

необходимого лоя настройки ЧПУ представлен в таблице 1

Таблица 1 Расчет стоимости оборудования

|

Наименование

оборудования

|

Количество

|

Цена

за ед, руб

|

Сумма,

руб

|

|

Фрезерный

станок

|

1

|

330000

|

330000

|

|

Ноутбук

|

1

|

20000

|

20000

|

|

Итого

|

*

|

*

|

350000

|

Расчет эксплуатационных затрат

Эксплуатационные расходы - это издержки

производства, связанные с поддержанием в работоспособном состоянии используемых

систем, машин, оборудования. Все работы по техническому уходу, малому, а также среднему

ремонтам с определенной периодичностью производятся за счет эксплуатационных

расходов предприятия. Затраты на межремонтное обслуживание, периодические

осмотры, малый и средний ремонты оборудования осуществляются так же за счет

этих расходов предприятия и включаются в себестоимость продукции.

Эксплуатационные расходы включают в себя затраты на:

заработную плату обслуживающего персонала

амортизационные отчисления

накладны расходы

расходы электроэнергии

Исходя из этого эксплуатационные расходы определяются

по формуле (1):

Сэксп = ЗПср.год + Агод + Сн.р. + Сэ где

ЗПср.год. - среднегодовая заработная плата

инженера - программиста, он же занимается обслуживанием;

Агод - годовые амортизационные отчисления, руб.;

Сн.р. - накладные расходы, руб.;

Сэ - стоимость потребляемой электроэнергии за

год, руб

Исходными данными для расчета являются:

- заработная плата техника (инженера) -

программиста - 11000 руб.;

нормативный срок службы оборудования (Тн.) - 5

лет;

сумма потребляемой мощности (Мп.) - 0,5 кВт;

стоимость 1 кВт (Цэ) - 3,5 руб.

Расчет среднегодовой заработной платы инженера -

программиста

Расчет заработной платы производится по формуле

(2)

ЗПср. Год. = ЗП ср.мес.  Ч

Ч  12, (2)

12, (2)

где ЗП ср.мес. - среднемесячная

заработная плата, руб.;

Ч - численность рабочих, чел.

ЗПср. Год. =11000*1*12=132000 руб.

Расчет амортизационных отчислений

Амортизация - это исчисленный в денежном

выражении износ основных средств в процессе их применения, производственного

использования. Амортизационные отчисления рассчитываются по формуле (3)

А год = С комп  Н а % /

100%, (3)

Н а % /

100%, (3)

где С комп - стоимость компьютера,

руб.;

На - норма амортизации, %.

Норма амортизации рассчитывается по формуле

(4)

На=100%/Тн (4)

где Тн - нормативный срок службы оборудования,

лет.

На=100%/5=20 %

А год = 350000*20%/100% = 70000 руб.

Расчет накладных расходов

Накладные расходы (Сн.р.) в условиях предприятия

равняются 150 % от стоимости оборудования и включают затраты на содержание

помещения, оборудования, управленческие затраты.

С н.р. = ЗП сред.год.  150 %/100%,

(5)

150 %/100%,

(5)

С н.р. = 350000*150%/100% = 525000 руб.

Расчет затрат на электроэнергию

Затраты н аэлектроэнергию расчитываются по

формуле (6)

Сэ=Мп  Т эфф

Т эфф  Цэ

Цэ  К исп, (6)

К исп, (6)

где Сэ - стоимость потребляемой

электроэнергии за день, руб.;

Мп - сумма потребляемой мощности,

кВт;

Т эфф - годовой эффективный фонд

рабочего времени, час;

Ц э - стоимость 1 кВт, руб.;

К исп - коэффициент использования

мощности, принимается 0,9.

Годовой эффективный фонд рабочего времени

определяется по формуле (7)

Тэфф = (tрд  Nсм

Nсм  Дрд) - (t пт

Дрд) - (t пт  Nсм

Nсм Дрд), (7)

Дрд), (7)

где tрд -

продолжительность рабочего дня, час;

Nсм -

количество смен;

Д рд - количество рабочих дней;

t пт -

регламентированные потери рабочего времени, перерыв на обед составляет один час

Тэфф = (1*8*247)-(1*247*1)=1976-247=1729

час

Сэ=0,5*1729*3,5*0,9=5446,35 руб.

Подводя итог можно рассчитать

стоимость эксплуатационных расходов, которая равна Сэкс =

132000+70000+525000+5446,35 = 732446,35 руб

Расчет стоимости часа работы

фрезерного станка

Стоимость одного часа работы ЧПУ

рассчитывается по формуле (8)

Смч = Сэкс/Тэф  К исп, (8)

К исп, (8)

где Сэкс - годовые эксплуатационные

расходы, руб.;

Тэф - годовой эффективный фонд

времени, час;

Кисп - коэффициент использования

машины и времени разработчика, коэффициент использования машины принимаем 0,9.

Смч =732446,35/1729*0,9=381,26 руб

Расчет стоимости разработки и

настройки программы.

Стоимость разработки программы

рассчитывается по формуле (9)

Ср = ЗПр.чел  n1 + См час

n1 + См час  n2, (9)

n2, (9)

где Ср - стоимость разработки

программы;

ЗП р.чел - средняя часовая

заработная плата разработчика техника (инженера) программиста (в среднем

составляет 250 руб/час );

См час - стоимость машинного часа;

n1 и n2 -

соответственное количество чел.-часов разработчика и ЧПУ.

Ср =250*10+381,26*10 =2500+3812,6=

6312,6 руб

7. Техника безопасности и охрана труда при

проведении практических работ

Общие положения

Настоящая инструкция

предназначена для проведения вводного инструктажа по охране труда при

проведении практических работ и обязательна к исполнению всеми учащимися,

занимающимися по программе обучения обслуживающего труда.

На первых уроках и в дальнейшем

учащиеся проходят первичный инструктаж по охране труда, знакомятся с

санитарно-гигиеническими нормами, требованиями к дисциплине и организации

работы на уроке обслуживающего труда.

В течение учебного процесса

проводится текущий инструктаж по технике безопасности при выполнении конкретных

видов работ. С целью предупреждения травматизма при выполнении тех или иных

работ учащиеся должны быть ознакомлены с безопасными способами работы.

При проведении практических

занятий учащиеся должны находиться в спецодежде или в форме, обеспечивающей

безопасные приёмы работы и исключающей травматизм.

Требования безопасности перед

началом урока

Перед началом урока учащиеся

готовятся к уроку: одевают спецодежду или форму, получают необходимые материалы

и инструменты, готовят рабочее место для выполнения работ. Подготовительный

этап работ проводится под присмотром и контролем учителя (лаборанта).

В подготовительной части урока

учащиеся получают знания о безопасной организации труда, о приёмах и безопасных

методах работы.

Требования безопасности на

уроке

На уроках обслуживающего труда

учащиеся выполняют программные виды работ.

На занятиях учащийся обязан:

Не начинать выполнение задания

на урок без разрешения учителя;

строго соблюдать требования

Инструкции по техники безопасности и правила безопасной работы при выполнении

различных работ, предусмотренных программой обучения;

С целью исключения чрезвычайной

(аварийной) ситуации: пожара, поражения электрическим током, ожогов, отравлений

и травм:

запрещается пользоваться

неисправным инструментом и приборами;

утюг при глажении ставить на

специальную подставку;

не оставлять без присмотра

включенные в сеть электробытовые приборы и оборудование, используемые при

приготовлении пищи и кулинарных изделий;

при обнаружении неисправности

оборудования и поломке инструмента, а также при нанесении травмы немедленно

сообщить об этом учителю;

самовольно не покидать рабочее

место;

строго соблюдать дисциплину

труда, правила и нормы поведения.

Требование безопасности по

окончанию урока

После выполнения работы приемки

её с разрешения учителя (лаборанта) выключить бытовые электроприборы,

применяемые при выполнении работы, убрать инструмент и рабочее место.

После подведения итогов и

получения оценки за работу записать домашнее задание и с разрешения учителя

закончить урок.

Требования безопасности при

аварийных ситуациях

При возникновении аварийной

ситуации в ходе выполнения работы: появлении дыма, искрении розетки при

включенном электрооборудовании, возникновении пожара от включенного утюга и или

иного нагревательного прибора, загорания электропроводки, травмы или поражении

электрическим током и т.п., немедленно сообщить о случившемся учителю и

администрации образовательного учреждения. В дальнейшем действовать согласно

Инструкции, с учетом характера аварийной (чрезвычайной) ситуации.

Техника безопасности при работе на универсальном

фрезерном станке

Общие требования безопасности, предъявляемые к

металлообрабатывающим станкам, определены ГОСТ 12.2.009-75, а дополнительные

требования, вызванные особенностями их конструкции и условий эксплуатации,

указываются в нормативно-технической документации на станки.

Защитные устройства, ограждающие зону обработки,

должны защищать работающего от отлетающей стружки и смазочно-охлаждающей

жидкости (СОЖ). Конструкция защитных устройств не должна ограничивать

технологических возможностей станка и вызывать неудобства при работе, уборке,

наладке, а при открывании - не загрязнять пола смазочно-охлаждающей жидкостью

(рис. 110, 111).

Автоматы и полуавтоматы оборудуют автоматической

блокировкой, не допускающей включение рабочего цикла при открытом защитном

кожухе, если это может привести к травмированию. Поверхности защитных кожухов,

как и самих станков, органов управления, станочных принадлежностей и

приспособлений, не должны иметь острых краев и заусенцев, которые могут

травмировать работающего.

Органы управления станками, которые

обслуживаются сидя, располагаются на высоте не ниже 500 мм и не выше 1400 мм от

уровня пола (площадки), а при обслуживании стоя соответственно 500 и 1700 мм.

Ножные педали органов управления должны иметь рифленую рабочую поверхность

(размером не менее 220 X 80 мм, с расположением верхнего конца над полом не

выше 100 мм), перемещающуюся в пределах 45-70 мм. Усилие перемещения должно

быть не менее 25 Н и не более 40 Н.

Усилия на рукоятках и рычагах (маховичках)

органов управления при постоянном ручном управлении не должно превышать 40 Н,

для фрикционных муфт главного привода в начале и конце перемещения - 80 Н.

Усилия на рукоятках и рычагах (маховичках), включаемых не более пяти раз в

смену, не должны превышать 160 Н, включаемых не более 25 раз - 80 Н. Требуемое

усилие рывка на различного рода зажимных рычагах и рукоятках в моменты конца

зажима или начала разжима не должно превышать 500 Н. Для перемещения задней

бабки усилие в момент трогания не должно превышать 320 Н. При необходимости

большего усилия надлежит предусматривать устройство, облегчающее перемещение

бабки.

В универсальных токарных и токарно-револьверных

станках, предназначенных для обработки заготовок диаметром до 500 мм, время

остановки шпинделя с патроном (без закрепленной заготовки) после выключения не

должно превышать 5 с, а в станках для обработки заготовок диаметром до 630 мм -

10 с. Это время для сверлильных станков не должно превышать 3 с, для расточных

станков - 6 с, для универсально-фрезерных - 5 с.

В зубообрабатывающих станках автоматическое

выключение движения инструмента и элементов кинематической цепи по окончании

цикла обработки заготовки должно происходить за время не более: для

зубошевинговальных, зубохонинговальных и зубонакатных станков - 5 с; для

зубошлифовальных станков, работающих конусным, профильным, абразивным кругом, -

30 с; для зубошлифовальных станков, работающих червячным кругом, - 40 с.

Сборочные единицы и детали массой более 16 кг

должны иметь специальные устройства в виде приливов, отверстий, рым-болтов и т.

д., предназначенные для безопасного подъема и перемещения их во время монтажа,

демонтажа и ремонта оборудования.

На станках или автоматических линиях для

установки заготовок массой более 8 кг, а также инструментов и приспособлений

массой более 20 кг устанавливают подъемные устройства индивидуального типа.

Подъемное устройство должно удерживать груз в любом положении, даже в случае

неожиданного прекращения подачи электроэнергии, масла, воздуха. Для установки

заготовок массой более 250 кг надлежит использовать внутрицеховые подъемные

средства.

К отдельным станкам стандартом обусловлены

дополнительные требования безопасности.

Для токарных станков толщина материала защитного

устройства увеличивается при обработке заготовки со скоростью резания более 5

м/с не менее чем в два раза. Смотровые окна в защитных устройствах (экранах)

должны изготавливаться из прозрачного специального материала в несколько слоев

общей толщиной не менее 10 мм.

Прутковые токарные автоматы и прутковые

револьверные станки надлежит по всей длине прутков снабжать ограждениями,

имеющими шумопоглощающие устройства.

Продольно-строгальные станки должны иметь

тормозные и упруго-ограничительные устройства, предотвращающие опасность при

выбросе стола, в случае выхода его из зацепления с приводным элементом.

В абразивно-отрезных станках необходимо

предусматривать возможность присоединения к ним индивидуальных отсасывающих

устройств для удаления продуктов резания из рабочей зоны.

Шлифовальные станки должны иметь повышенную надежность

крепления защитного кожуха, обеспечивающую удержание его на месте в случае

разрыва круга.

Круглошлифовальные станки, работающие со

скоростью круга 60 м/с и выше, должны иметь зону обработки (обращенную к

рабочему), полностью закрытую защитным устройством. Защитный кожух и его

смотровое окно оборудуются в соответствии с требованиями к скоростному резанию.

Ленточные пилы для резания металла ограждают

так, чтобы открытой оставалась только рабочая часть пилы. Ограждение огибает

шкивы, по которым проходит лента, при этом шкивы дополнительно ограждают с

боковых сторон.

У станков строгального типа ограждаются зоны