Разработка и обоснование технологического процесса изготовления детали 'Втулка'

Пояснительная записка к курсовому

проекту

Разработка и обоснование

технологического процесса изготовления детали «Втулка»

Реферат

Целью курсового проекта - разработка экономически целесообразного

технологического процесса изготовления качественной детали в соответствии с

чертежом.

Объект исследования - деталь «втулка».

В курсовом проекте разработан технологический процесс изготовления детали

резанием, подобрано необходимое оборудование и инструмент, определена схема

базирования детали в приспособлении, рассчитана погрешность установки заготовки

в приспособлении, разработан проект приспособления для токарной обработки,

определены условия безопасности эксплуатации приспособления в соответствии с

ГОСТами.

Содержание

Введение

. Разработка технологического процесса изготовления детали

.1 Конструктивно - технологический анализ детали

.1.1 Назначение и краткое техническое описание

.1.2 Свойства материала детали

.1.3 Унификация конструктивных элементов детали

.1.4 Технологические показатели качества детали

.2 Выбор и обоснование вида заготовки, способа её получения

.3 Расчет припусков и определение размеров заготовки

.4 Разработка графической технологии

.5 Выбор оборудования и его характеристики

.6 Выбор режущего инструмента

.7 Расчет режима обработки и нормирования токарной операции

.8 Кодирование конструкторской документации

. Проектирование специального станочного приспособления

.1 Выбор схемы базирования детали в приспособлении

.2 Разработка и описание конструкции приспособления

.3 Погрешность установки заготовки в приспособлении

.4 Определение величины зажимного усилия

Заключение

Список использованных источников

Введение

В настоящее время механическая обработка детали - широко распространённый

технологический процесс современного машиностроения.

Процесс срезания специальными режущими инструментами с той или иной

поверхности материала для получения необходимой формы принято называть

механической обработкой. При осуществлении этого процесса имеют значение

шероховатость поверхности, взаиморасположение деталей и другие факторы. Как

совокупность технических операций, механообработка включает такие виды работ,

как рубка, гибка, фальцовка. Вообще, механическая обработка деталей - это

производство деталей разнообразной сложности, заточные работы, выполнение

финишных операций - полировка, шлифовка и т.д. Нужный уровень деформации при

обработке материала обеспечивается посредством режущего инструмента, от его

геометрии и конструкции зависит качество обработки, ее производительность и

себестоимость.

Требуемого качества изготавливаемой детали можно добиться внедрением в

производство рационально разработанного технологического процесса механической

обработки, эффективного оборудования, различных методов технико-экономического

анализа и расчетно-аналитических способов решения производственных задач, что

обеспечивает более эффективное и качественное производство с требуемой

производительностью.

В данном курсовом проекте первая часть посвящена разработке и обоснованию

технологического процесса изготовления детали с учётом обеспечения высокого

качества её получения методами механической обработки на реальном оборудовании.

Вторая часть настоящего курсового проекта посвящена проектированию

специального станочного приспособления, обеспечивающего возможность механизации

технологических процессов изготовления детали.

1 Разработка

технологического процесса изготовления детали

1.1 Конструктивно - технологический

анализ детали

втулка деталь заготовка

обработка

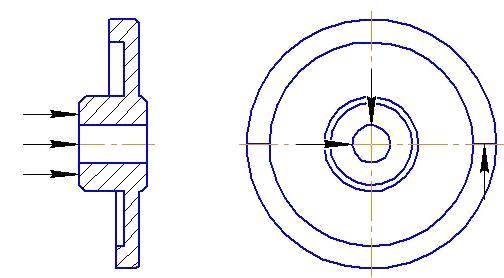

1.1.1 Назначение и краткое техническое описание

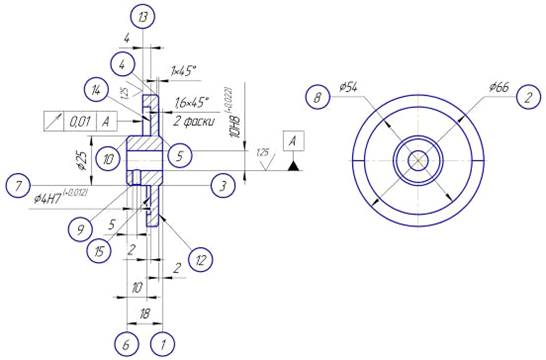

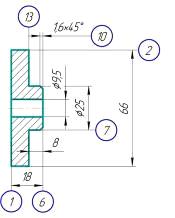

Перед разработкой технологического процесса изготовления детали,

необходимо изучить её чертёж, выяснить назначение детали. Так как назначение

данной детали (рисунок 1) - втулка - неизвестно, достаточно описать назначение

её поверхностей.

Рисунок 1- Чертеж детали

Деталь

представляет собой совокупность следующих поверхностей: цилиндрическая

поверхность Æ25 мм., длиной 10 мм.; цилиндрическая поверхность Æ66 мм., длиной 6 мм.; цилиндрическая

поверхность Æ25 мм., длиной 2 мм.; выборка Æ от 25 до 54 мм., на глубину 2 мм.;

отверстие Æ10 мм. выполненное по 8 квалитету с шероховатостью Rа1,25; и отверстие Æ4 мм. выполненное по 7 квалитету.

Точность остальных размеров соответствует 14 квалитету, неуказанная

шероховатость Rz20.

.1.1 Свойства материала детали

Деталь выполнена из сплава 40ХН. Ниже рассматриваются его свойства,

взятые из справочника [2].

Сталь конструкционная легированная - 40ХН в процентном соотношении

содержит следующие примеси (%):

Химический состав

|

С

|

Si

|

Mn

|

Ni

|

S

|

Р

|

Cr

|

Cu

|

|

0,36-0,44

|

0,17-0,37

|

0,5-0,8

|

1.0-1.4

|

До 0,035

|

До 0,035

|

0.45-0.75

|

До 0,3

|

Механические

свойства при Т=20 °С материала

|

Сортамент

|

Размер

|

sв

|

sT

|

d5

|

y

|

Термообработка

|

|

-

|

мм

|

МПа

|

Мпа

|

%

|

%

|

-

|

|

Пруток

|

Ж25

|

980

|

785

|

11

|

45

|

Закалка и отпуск

|

Твердость материала 40ХН после отжига HB 10 -1 = 207 МПа

|

sв

|

- Предел кратковременной

прочности , [МПа]

|

|

sT

|

- Предел пропорциональности

(предел текучести для остаточной деформации), [МПа]

|

|

d5

|

- Относительное удлинение

при разрыве , [ % ]

|

|

y

|

- Относительное сужение , [

% ]

|

|

HB

|

- Твердость по Бринеллю ,

[МПа]

|

Физические

свойства материала

|

Т

|

Е 10- 5

|

А 106

|

I

|

r

|

|

град

|

МПа

|

1/град

|

Вт/(м · град)

|

Кг/м3

|

|

20

|

2

|

|

|

7820

|

|

100

|

|

11.8

|

44

|

7800

|

|

200

|

|

12.3

|

43

|

7770

|

|

300

|

|

13.4

|

41

|

7740

|

|

400

|

|

14

|

39

|

7700

|

|

500

|

|

|

37

|

|

Технологические свойства материала

|

Свариваемость:

|

трудносвариваемая

|

|

Флокеночувствительность:

|

чувствительна

|

|

Склонность к отпускной

хрупкости:

|

склонна

|

Обрабатываемость

материала

Хромоникелевые стали обладают высокой прокаливаемостью, хорошей

прочностью и вязкостью. Они применяются для изготовления крупных изделий

сложной конфигурации, работающих при динамических и вибрационных нагрузках.

.1.3 Унификация конструктивных элементов детали

Перед разработкой технологического процесса изготовления детали

необходимо оценить технологичность детали «втулка».

Технологичность конструкции изделия представляет собой совокупность

конструктивных и технологических мероприятий по получению изделия требуемого

качества при минимальных затратах материалов и ресурсов.

Конструкция детали должна состоять из стандартных и унифицированных

конструктивных элементов или быть стандартной в целом.

Это можно оценить с помощью одного из показателей технологичности:

коэффициента унификации конструктивных элементов, который определяется по

формуле:

КУ=QУЭ/QЭ

где QУЭ -число унифицированных

конструктивных элементов;

QЭ

-общее число конструктивных элементов детали.

К конструктивным элементам детали относятся: линейные размеры, углы,

отверстия, радиусы закругления, конусы, резьбы, галтели, фаски, проточки,

крепления и т.д.

Числовые значения параметров конструктивных элементов определяется по

справочнику [3].

В соответствии с чертежом детали, представленном на рисунке 1, разобьем

ее на конструктивные элементы, и проанализируем их размеры, путем сравнения с

нормальными рядами из справочника [3], нормальные линейные размеры представлены

в соответствии с ГОСТ 6636-69, нормальные углы в соответствии с ГОСТ 8908-58.

Общее количество конструктивных элементов детали втулка получилось: QЭ =14 штук, унифицированных QУЭ =14 штук.

Стандартные размеры:

линейные Æ25 мм., Æ5 мм., Æ4 мм., 18 мм., 10 мм., 5 мм., 2 мм., 2 мм.;

фаски 2 фаски 1,6х450, 1 фаска 1х450.

Коэффициент унификации:

= QУЭ/QЭ

=11/14=0,786

= QУЭ/QЭ

=11/14=0,786

Из

анализа детали видно, что все размеры унифицированы, коэффициент унификации

равен 0,8, значит деталь, по данному параметру, технологична.

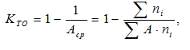

1.1.4 Технологические показатели качества детали

В данной работе нам необходимо определить такие технологические

показатели как:

- коэффициент

точности обработки  ;

;

- коэффициент

шероховатости поверхностей детали  ;

;

- коэффициент

унификации конструктивных элементов детали  ,

найденный в пункте 1.1.3;

,

найденный в пункте 1.1.3;

- коэффициент

использования материала  .

.

Эти показатели являются количественными, поэтому с их помощью можно дать

количественную оценку качества детали, с точки зрения технологичности её

изготовления.

Коэффициент

точности обработки  определяется по формуле

определяется по формуле

где

- средний класс точности обработки детали;

- средний класс точности обработки детали;

Ai- квалитет;

- число

размеров, соответствующего класса точности (данного квалитета);

- число

размеров, соответствующего класса точности (данного квалитета);

m- количество

различных квалитетов размеров детали.

На

рисунке один диаметр выполнен по 8 квалитету и один по 7 квалитету, все

остальные размеры по 14 квалитету.

Таким

образом, получим формулу

Коэффициент

шероховатости поверхности определяется по формуле:

,

,

где

Бср- средний класс шероховатости поверхности детали;

Бi-

класс шероховатости поверхности;

ni- число

размеров соответствующей шероховатости;

mi- количество различных

классов шероховатости детали.

В

соответствии с рис. 1 определим по ГОСТ 2789-59 классы шероховатостей для

указанных размеров.

Для

линейного размера 10 мм. и Æ10 мм. дана

шероховатость Ra1,25, что соответствует 7 классу. Остальные размеры

имеют 5 класс шероховатости.

Вывод:

Значение коэффициента точности обработки и коэффициента шероховатости говорят о

том, что к рассматриваемой детали предъявляются сравнительно невысокие

требования по точности изготовления и к шероховатости поверхности,

следовательно, данную деталь можно выполнить с помощью экономически

обоснованных режимов обработки, а значит деталь технологична.

.2

Выбор и обоснование вида заготовки, способа её получения

Выбор

заготовки определяется конструкцией и качеством детали, характером

производства, соображениями экономии стали и себестоимостью детали. Заготовка

должна быть по форме и размерам возможно более близкой к форме и размерам

изготавливаемого производства.

Наиболее

рациональным в нашем случае является заготовка в виде прутка.

.3

Расчет припусков и определение размеров заготовки

Расчет

длины и ширины заготовки проводим на основе экономических и технологических

соображениях. Определяем наибольший поперечный размер детали d=66

мм., учитывая припуски на черновую и чистовую обработку, рассчитаем диаметр

заготовки: d=66+2=68 мм

По

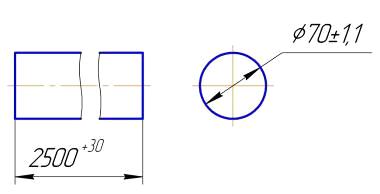

сортаменту выбираем пруток диаметром dпр= 70 мм.

Длина

заготовки lp=lд+2а+b=25,5 мм. Выбираем заготовку в виде прутка длиной 2500

мм, диаметром 70 мм., из материала - ст. 40ХН. Заготовка показана на рисунке 2.

Что бы изготовить 860 деталей, понадобится 9 прутков длиной 2,5 м.

Рисунок

2 - Схема заготовки

В

процессе изменяется заготовка, поэтому необходимо рассчитать коэффициент

использования материала заготовки.

Коэффициент

использования материала  определяется по формуле:

определяется по формуле:

,

,

где

- масса материала детали;

- масса материала детали;

- масса

материала заготовки.

- масса

материала заготовки.

Для

вычисления массы детали и заготовки производится разбиение их конструкции на

элементарные геометрические тела, вычисляется их объём и масса. Масса

вычисляется по формуле:

M= *V,

*V,

где

V - это объём тела;

-

плотность материала.

-

плотность материала.

Но

так как плотность материала и в заготовке и в детали одинаковая можем

рассчитывать через объём.

Определяем

коэффициент использования материала:

Полученный

результат говорит о том, что в результате механической обработки заготовки на

переработку уйдёт 75% её материала, но метод получения заготовки прост и

обеспечивает необходимую точность.

Вывод:

В данном пункте провели проверку детали на технологичность, выбрали наиболее

рациональный способ получения заготовки, провели расчет массы детали и

заготовки.

.4

Разработка плана изготовления детали

Проектирование технологических процессов механической обработки

начинается с тщательного изучения исходных данных проектирования: сборочного и

рабочего чертежей изделия с соответствующими технологическими условиями

изготовления детали, чертежа исходной заготовки и размеров программного

задания. Изучаются также дополнительные условия проектирования: наличие или

отсутствие оборудования, на котором предполагается осуществить изготовление

проектируемого изделия; возможности модернизации оборудования; возможности

применения совершенных видов исходных заготовок, прогрессивного инструмента и

приспособлений и т. д.

При возможности использования существующих на предприятии унифицированных

технологических процессов после проведения указанной подготовительной работы

технолог приступает к непосредственному проектированию технологического

процесса. В начале проектирования технолог предварительно устанавливает виды

обработки отдельных поверхностей заготовки и методы достижения их точности,

соответствующие требованиям чертежа и серийности производства и существующего

на предприятии оборудования. После этого производится назначение

технологических баз на все предлагаемые операции обработки.

Одновременно с этим разрабатывается последовательность операций, т. е.

технологический маршрут обработки заготовки. При низкой точности исходных

заготовок технологический процесс начинается с черновой обработки поверхностей,

имеющих наибольшие припуски. При этом в самую первую очередь снимается припуск

с тех поверхностей, на которых возможны литейные раковины, трещины и другие

дефекты. Дальнейший маршрут строится по принципу обработки сначала более

грубых, а затем более точных поверхностей.

Наиболее точные поверхности обрабатываются последними.

.5 Выбор оборудования и описание его характеристик

Выбор типа станка, прежде всего, определяется возможностью обеспечения

технических требований, предъявляемых к детали в отношении точности ее

размеров, формы и шероховатостью поверхности.

Таблица 2 -План изготовления детали

|

№ операции

|

Эскиз заготовки

|

Название операции

|

№ и название перехода

|

Оборудование и приспособления

|

Инструмент

|

|

005

|

Контрольная Контрольная

|

1. Получить пруток на

складе 2. Провести визуальный контроль прутка на отсутствие механических

повреждений 3. Контроль марки материала 4. Контроль размеров 5. Контроль

наличия маркировки и клейма

|

Стеллаж Стилоскоп

|

Лупа 4-х кратная Рулетка

0-4,0 м

|

|

010

|

Токарная Токарная

|

1. Установить заготовку в

патрон и закрепить 2. Точить пов-ть 6 3. Точить пов-ть 2 - 66 на длину 18 мм. 4. Точить поверхность 13 5. Точить поверхность 7 -

25 на длину 8 мм. 7. Точить поверхность 5 - фаску

1,6х450. 8. Сверлить отверстие 9,5 мм. на длину 18 мм. 9. Отрезать заготовку от

прутка. 10. Уложить в тару

|

Автомат

токарно-револьверный 1И165П 3-х кулачковый патрон

|

3-х кулачковый патрон Резец

проходной упорный Р9 ГОСТ 18879-73 --//-- --//-- --//-- Резец проходной

Р9К5-20х30х150 ГОСТ 18878-73 Сверло 9,5 Р19 ГОСТ 10903-77 Резец отрезной Р9

8х12х90 ГОСТ 6743-75

|

|

015

|

Токарная Токарная

|

1. Установить и закрепить

заготовку 3. Точить поверхности 3, 12 - 25 мм.

на длину 2 мм. 4. Точить поверхность 5 - фаску 1,6х450. Точить поверхность 4

- фаску 1х450. 5. Снять деталь и уложить в тару

|

Токарно-револьверный станок

3-х кулачковый патрон

|

3-х кулачковый патрон Резец

проходной упорный Р9 ГОСТ 2380- 74 Резец проходной Р9К5-20х30х150 ГОСТ

18878-73 --//--

|

|

020

|

Токарная Токарная

|

1. Установить и закрепить

заготовку 2. Точить поверхность 8 - мм. на

длину 4 мм. 3. Точить поверхность 7 -

мм. на длину 12 мм. 4. Точить поверхность 14. 5. Снять деталь и уложить в

тару

|

Станок токарно-винторезный

16Б16А 3-х кулачковый патрон

|

3-х кулачковый патрон Резец

расточной ВК8 ГОСТ 9795-84 --//-- Резец подрезной Р9 ГОСТ 2921-75

|

|

025

|

Фрезерная Фрезерная

|

1. Установить и закрепить

заготовку 2. Фрезеровать пов. 15.

|

Станок вертикальный

консольно-фрезерный 6К11 Приспособл УСП

|

Универ-сальные тиски Фреза

Р9К5-2,5х22 ГОСТ 9305-59

|

|

030

|

|

Слесарная

|

Зачистить заусенцы

|

Слесарный верстак

|

Напильник

|

|

035

|

|

Термическая

|

Закалить в печи

|

Печь

|

|

|

040

|

Токарная Токарная

|

1. Установить и закрепить

заготовку 2. Развернуть отверстие 3. Развернуть отверстие 10Н8 на проход 3. Снять деталь и уложить в тару

|

Автомат

токарно-револьверный 1И165П 3-х кулачковый патрон --//--

|

3-х кулачковый патрон

Зенкер ГОСТ 21584-76 Развертка Р9 ГОСТ 16087-70

|

|

045

|

Сверлильная Сверлильная

|

1. Установить и закрепить

заготовку 2. Сверлить отв. Æ3,8 мм. 4. Точить пов. 9 - фаску 0,5х450. 5. Снять

деталь и уложить в тару

|

Вертикально-сверлильный

станок 2T140 Кондуктор

|

Кондуктор Сверло Æ3,8 мм. ГОСТ 10903-77 Зенковка

|

|

050

|

|

Гальваническая

|

Нанести покрытие - Хим.

Окс. прм.

|

Ванная гальваническая

|

|

|

055

|

|

Контрольная

|

1. Контроль на отсутствие

механических дефектов, трещин, заусенцев, рисок, забоин 2. Контролировать

геометрические размеры 3. Проверить соответствие точности обработки и

шероховатости поверхностей согласно чертежу

|

|

Лупа 4х кратного увеличения

Штанген-циркуль ШЦ-2-160 0,05 ГОСТ 166-73 Эталоны шероховатости Резьбовой

калибр М16х1,5 ГОСТ 1774-42

|

|

|

|

|

|

|

|

При выборе оборудования учитывают следующие факторы:

.Размеры рабочей зоны станка должны соответствовать габаритам

обрабатываемой детали.

.Возможность достижения при обработке требований точности и шероховатости

поверхности.

.Соответствие мощности, жесткости и кинематики данного оборудования

выгодным режимам выполнения операции.

.Обеспечения необходимой производительности, в соответствии с заданной

программой выпуска детали.

.Соответствие оборудования требованиям техники безопасности и

промышленной санитарии.

.Соответствие оборудования заданной программе по критерию себестоимости

изготовления детали.

В соответствии с этими условиями выберем технологическое оборудование для

обработки втулки:

Для токарной операции выбираем токарно-револьверный станок 1И165П.

Предназначен для обработки тел вращения. Имеет возможность обработки наружной и

внутренней поверхности.

Для фрезерной операции - вертикально-фрезерный станок модели 6Н104.

Для сверлильной операции - вертикально-сверлильный станок 2T140.

Автомат токарно-револьверный одношпиндельный прутковый 1И165П:

Диаметр прутка наибольший, мм …………………………………….75

Диаметр детали над станиной, мм ……………………………………105

Подача прутка, мм ……………………………………………………..100

Габариты, мм……………………………………………4180х1180х1700

Масса ………………………………………………………………….3415

Мощность двигателя кВт………………………………………………..11

Пределы частоты вращения шпинделя Min/Max об/мин……….10/2500

Число инструментов в магазине…………………………………………12

Станок вертикальный консольно-фрезерный 6К11:

Класс точности станка по ГОСТ 8-82, (Н,П,В,А,С)……………………Н

Длина рабочей поверхности стола, мм ………………………………1000

Ширина стола, мм ………………………………………………….250

Перемещение стола X,Y,Z, мм ………………………710_250_400

Габариты станка, мм………………………………2135_1725_2290

Масса ……………………………………………………………….2350

Мощность двигателя кВт………………………………………….5.5

Пределы частоты вращения шпинделя Min/Max об/мин………16/1600

Число инструментов в магазине…………………………...............12

Вертикально-сверлильный станок 2T140:

Максимальный диаметр сверления, м……………………………… 40

Частота вращения шпинделя, об/мин ………………………...75..1800

Подача шпинделя об/мин ……………………………………...0,1...0,3

Мощность электродвигателя главного привода, кВт…………….. 2,2

Размер конуса шпинделя Морзе ……………………………………...4

Размер рабочей поверхности стола мм ………………………500х500

Габаритные размеры, мм ……………………………….950x560x2200

Масса станка, кг ……………………………………………………..575

.6 Выбор режущего инструмента в соответствии с ГОСТом

При разработке технологического процесса изготовления детали важно

правильно выбрать режущий инструмент. Инструмент для обработки детали на

металлорежущих станках выбирается исходя из конструкции станка, характера

обработки, материала заготовки и режима резания.

При разработке данного технологического процесса были выбраны следующие

инструменты:

Резец проходной упорный 2101-0007 16х16 Т5К10 ГОСТ 18879-73

Сверло

2301-0025

9,5 Р19

ГОСТ 10903-77

9,5 Р19

ГОСТ 10903-77

Резец

отрезной 2120-0516 16х16 Т15К6 ГОСТ 18874-73

Резец

торцевой 2112-0031 16х10 Т5К10 ГОСТ 18871-73

Развертка

10 Р9

ГОСТ 16087-70

10 Р9

ГОСТ 16087-70

Резец

канавочный 2140-0001

14 Т15К6

ГОСТ 9795-84

14 Т15К6

ГОСТ 9795-84

Резец

подрезной 2112-0084 16х10 Т15К6 ГОСТ 18880-73

Фреза

14 Р9К5

ГОСТ 23249-78

14 Р9К5

ГОСТ 23249-78

Рис.

3 - Резец проходной упорный

Рис.

4 - Сверло

Рис.

5- Резец отрезной

Рис.

6 - Резец торцевой

Рис.

7 - Развертки машинные хвостовые с цилиндрическим хвостом

Рис.

8 - Резец канавочный

Рис.

9 - Резец подрезной

Рис.

10 - Фреза

.7

Расчет режима обработки и нормирования токарной операции

Берем

для расчета операцию 010 (токарная, черновая). Операция включает в себя

продольную обточку цилиндрических поверхностей. Расчет режимов резания ведем по

методическому пособию [5].

Обрабатываемый

материал - Сталь 40ХН имеет Е=200000 МПа,  . По

приложению 2[5] находим, что при обработке улучшаемых сталей рекомендуется

применять быстрорежущий резец марки Т5К10 с наружным сечением 20х30 мм и длиной

150 мм.

. По

приложению 2[5] находим, что при обработке улучшаемых сталей рекомендуется

применять быстрорежущий резец марки Т5К10 с наружным сечением 20х30 мм и длиной

150 мм.

Для

выполнения операции был выбран токарно-револьверный станок 1И165П, его

характеристики изложены в пункте 1.5.

Глубина

резания при черновом точении равна снимаемому припуску 2 мм.

Подача

и скорость резания назначаются по таблицам [4], исходя из требований к качеству

поверхности детали, прочности деталей привода подачи, прочности державки

инструмента, жесткости обрабатываемой детали.

S = 0,8 мм./об.,

с учетом поправочного коэффициента на величину подачи в зависимости от

прочности обрабатываемого материала:

S = 0,8×0,75 = 0,6 мм./об.

Так

как подача представляет из себя стандартное значение, то из стандартного ряда R10 (j=1,26) принимаем ближайшее наименьшее значение

S = 0,5 мм./об.

Vтаб = 75

м./мин. - назначается по таблицам [4], исходя из величин подачи, глубины

резания, главного угла в плане, режима обработки.

С

учетом поправочных коэффициентов на скорость резания в зависимости от:

- группы и механической характеристики стали (k1= 0,85);

- от периода стойкости резца (k2= 0,95);

- главного угла в плане резца (k3= 1,0);

- от состояния поверхности заготовки (k4= 1,0);

- от наличия охлаждения (k5=1,0)

тогда V = 75×0,85×0,95×1,0×1,0×1,0 = 60,56 м/мин.

Частота вращения шпинделя:

, (5)

, (5)

где

D - диаметр обрабатываемой поверхности (мм).

об/мин.

об/мин.

Число

оборотов также является стандартным значением, то из ряда R10

выбираем действительное число оборотов: nД = 300 об/мин,

согласно справочнику [5].

м/мин.

(6)

м/мин.

(6)

Необходимая

мощность станка определяется по [6]

Nрасч = 1.2 кВт

По

техническим характеристикам токарно-винторезного станка 1Б136 максимальная

мощность главного электродвигателя равна 10 кВт.

Nрасч < Nэл.дв,

Следовательно,

станок может обеспечить мощность, потребную на выполнение данного перехода.

Сила резанья определяется по формуле:

где

Ср=40, х=1, y=0,75, n=0.

Поправочный коэффициент представляет собой произведение ряда

коэффициентов и считается по формуле:

, [3

стр.271]

, [3

стр.271]

Значения

коэффициентов приведены в таблице 23 [3 стр.275]

Px = 3396кН.

Мощность

резанья рассчитывают по формуле:

Полученная

мощность резанья не превышает мощность станка 2Т140, следовательно оборудование

подобрано верно.

Нормирование

Нормирование

является важным критерием эффективности процесса.

Нормирование

времени - это регламентированное время, затрачиваемое на выполнение

определенного объема работ, в соответствующих производственных условиях

работниками определенной квалификации.

Норма

выработки - это определенный объем работы, выполняемый за единицу времени.

Основное

время - это часть штучного времени, затрачиваемая непосредственно на процесс

обработки детали.

; (7)

; (7)

где

l - длина обрабатываемой поверхности;

l1 - величина

врезания и перебега резца;

l2 -

дополнительная длина на пробную стружку;

n - число

оборотов шпинделя в минутах;

S - подача на

один оборот шпинделя в мм/об;

i - число

проходов.

Вспомогательное

время - это часть штучного времени, затрачиваемая непосредственно на подготовку

действий по формообразованию детали или изменения свойств ее материала.

Учтем

время, затрачиваемое на установку и снятие заготовки вручную в патроне на столе

станка, вес заготовки до 3 кг. По карте 4 [7] при работе из прутка затягиваем

ключом и выбираем Туст= 0,19 мин.

Время

обслуживания рабочего места - часть штучного времени, затрачиваемая на

поддержание в необходимом состоянии технических средств.

Для

I группы станков (наибольший диаметр изделия,

устанавливаемого над станиной) по карте 22 [7] равно 3 % от оперативного

времени.

Тобс=

(Туст+Т0)*3/100= (0,19+0,15)*3/100=0,0102 мин.

Штучное

время - это время, затрачиваемое на весь цикл операций относительно одной

детали.

Таким

образом, штучное время равно:

Тшт=

То+Туст+Тобс= 0,15+0,19+ 0,0102= 0,35 мин.

.8

Расчет режима обработки и нормирования сверлильной операции

Скорость

резания при сверлении определяется формулой:

, где

, где

D= 3,8 мм -

диаметр сверления;

коэффициенты,

для материала заготовки - сталь конструкционная, легированная, для материала

инструмента - сталь быстрорежущая, при подаче более 0,2 мм/об. Cv=

9,8; q= 0,4; y= 0,5; m= 0,2;

Подача

s=0,2 мм/об для материала заготовки - сталь, материала

инструмента - сталь быстрорежущая.

T = 25 мин, для

материала заготовки - сталь, материала инструмента - сталь быстрорежущая, и при

диаметре сверла 3-6 мм.

общий

поправочный коэффициент:

Kv = Kmv Kиv Klv, где

Kmv -

коэффициент на обрабатываемый материал

, где

, где

Kr - коэффициент

характеризующий группу стали по обрабатываемости;

Kr = 1; nv =

0,9;  = 1;

= 1;

Kиv -

коэффициент на инструментальный материал;

Kиv =

1;

Klv -

Коэффициент учитывающий глубину сверления;

Klv = 0,85; Kv =

1  1

1  0,85 = 0,85;

0,85 = 0,85;

= 22.88

м/мин;

= 22.88

м/мин;

Частота

вращения инструмента

=

=  =910 об/мин;

=910 об/мин;

Частота

вращения инструмента которую возможно задать на станке от 75 до 1800 об/мин.

Принимаем значение 1000 об/мин.

Реальная

скорость резания составит

=

=  = 25,12 м/мин;

= 25,12 м/мин;

Определение

сил резания;

Крутящий

момент:

, где

, где

Cm = 0,0345; q =

2; y = 0,8;

Kp = Kmp =

, где

, где

n = 0.75;

Kp = Kmp =

= 1;

= 1;

= 6.09

Нм;

= 6.09

Нм;

Осевая

сила:

, где

, где

Cp = 68; q =

1; y = 0,7;

Kp = Kmp =

, где

, где

n = 0.75;  = 1763 Н.

= 1763 Н.

Нормирование

Нормирование

является важным критерием эффективности процесса.

Нормирование

времени - это регламентированное время, затрачиваемое на выполнение

определенного объема работ, в соответствующих производственных условиях

работниками определенной квалификации.

Норма

выработки - это определенный объем работы, выполняемый за единицу времени.

Основное

время - это часть штучного времени, затрачиваемая непосредственно на процесс

обработки детали.

; (7)

; (7)

где

l - длина обрабатываемой поверхности;

l1 - величина

врезания и перебега резца;

l2 -

дополнительная длина на пробную стружку;

n - число

оборотов шпинделя в минутах;

S - подача на

один оборот шпинделя в мм/об;

i - число

проходов.

Вспомогательное

время - это часть штучного времени, затрачиваемая непосредственно на подготовку

действий по формообразованию детали или изменения свойств ее материала.

Учтем

время, затрачиваемое на установку и снятие заготовки вручную в патроне на столе

станка, вес заготовки до 3 кг. По карте 4 [7] при работе из прутка затягиваем

ключом и выбираем Туст= 0,19 мин.

Время

обслуживания рабочего места - часть штучного времени, затрачиваемая на

поддержание в необходимом состоянии технических средств.

Для

I группы станков (наибольший диаметр изделия,

устанавливаемого над станиной) по карте 22 [7] равно 3 % от оперативного

времени.

Тобс=

(Туст+Т0)*3/100= (0,19+0,15)*3/100=0,0102 мин.

Штучное

время - это время, затрачиваемое на весь цикл операций относительно одной

детали.

Таким

образом, штучное время равно:

Тшт=

То+Туст+Тобс= 0,15+0,19+ 0,0102= 0,35 мин.

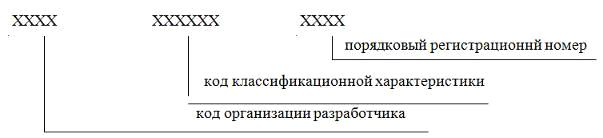

.9

Кодирование конструкторской документации

Решение

конструкторских и технологических задач связано с тематическим поиском и

заимствованием конструкторских и технологических документов по их обозначением,

что может быть достигнуто при наличии единой системы обозначения изделий и

документов и единого классификатора изделий.

Классификатор

изделий и конструкторских документов машино- и приборостроения- классификатор

ЕСКД - создан в качестве основы единой обезличенной классификационной системы

обозначений изделий и конструкторских документов основного и вспомогательного

производства. Под классификационной характеристикой изделия назначается по

классификатору ЕСКД и представляет собой шестизначное число, последовательно

обозначающее класс, подкласс, группу, подгруппу, вид. Структура обозначения

кода классификационной характеристики представлены на рисунке 11.

Рисунок 11 - Структура обозначения кода классификационной характеристики

Единая структура обозначения изделия его основного конструкторского

документа установлены в ГОСТ 2.201-80 и имеют вид, представленный на рисунке

12.

Рисунок 12 - Единая структура обозначения изделия

На основании выше перечисленного, в настоящем курсовом проекте была

закодирована следующая основная конструкторская и технологическая документация:

КПЛА и УКМ. 840539.001 ПЗ - пояснительная записка;

КПЛА и УКМ. 810531.000.МК-маршрутная карта;

КПЛА и УКМ. 860531.002.ОП-операционная карта;

КПЛА и УКМ. 840539.003.ВП-ведомасть курсового проекта;

КПЛА и УКМ. 390525.001.СП-спецификация

Кодирование графической документации: КПЛА и УКМ. 840549.003-чертеж

детали; КПЛА и УКМ. 840559.000-чертеж заготовки; КПЛА и УКМ.

840539.006-сборочный чертеж специального станочного приспособления

2. Проектирование специального станочного приспособления

Станочное приспособление - это не имеющее формообразующих средств

вспомогательное орудие производства, предназначенное для установления в нем

заготовок с целью установления детали на металлорежущем оборудовании.

.1 Выбор схемы базирования детали в приспособлении

Заготовка должна правильно базироваться в приспособлении или на станке,

чтобы обеспечивалась необходимая точность обработки детали.

Базирование детали производится по установочной базе. Установочная база -

это каждая поверхность детали, которой она соприкасается с установочными

поверхностями приспособления.

Для однозначной ориентации заготовки в пространстве количество и

расположение опор должно быть таким, чтобы при соблюдении условия неотрывности

баз от опор, т.е. сохранения плотного контакта между ними, заготовка не могла

иметь сдвига и вращения относительно трех координатных осей. При выполнении

условия неотрывности заготовка лишается всех шести степеней свободы.

На этой основе сформулировано "правило шести точек", которым

следует руководствоваться при разработке схемы установки и закрепления

заготовки в приспособлении. Это правило звучит так: "для устойчивого

положения заготовки в приспособление необходимо иметь шесть жестких опорных

точек: три в основной установочной, две в направляющей плоскости и одна в

упорной".

Руководствуясь этим правилом, выбираем схему базирования заготовки,

изображенной на рисунке 13:

Рисунок 13 - Схема базирования детали в приспособлении

.2 Разработка и описание конструкции приспособления

Опираясь на схему базирования (рис.13) технологического процесса и

конструкции станка, опишем конструкцию приспособления, с помощью которого

сверлится отверстие диаметром 4 мм.

Закрепление детали в кондукторе позволяют лишить её возможности

перемещаться вдоль осей OX, OY, OZ а также вращаться вдоль осей ОX, OY, OZ.

.3 Погрешность установки заготовки в приспособлении

Погрешность базирования в призмах возможна только в вертикальной

плоскости из-за отклонений по размеру диаметра. Так как заготовка

устанавливается в призмы на одной и той же поверхности и полученной за один

переход, а в обработка ведется в вертикальной плоскости такая погрешность не

влияет на точность расположения отверстия относительно оси заготовки.

Произведем расчет погрешности базирования отверстия относительно торца

заготовки по размеру 28 +/- 0,42 мм.

Точность сверления в кондукторах обусловлена следующими основными

факторами:

· Величиной зазора в посадочном отверстии сменной рабочей втулки Dвн - Dсм;

· Величиной зазора в направляющем отверстии рабочей втулки под

сверло dвн - dсв;

· Эксцентриситетом рабочей втулки εрб;

· Глубиной сверления b;

· Длиной направляющего отверстия рабочей втулки l;

· Расстоянием между нижним торцом рабочей втулки и заготовкой h;

; где

; где

изд

- допуск на размер детали;

y’ - предельное

отклонение размеров кондуктора: для кондукторов нормальной точности y’ =  0.05 мм;

0.05 мм;

F - коэффициент,

учитывающий вероятный предел отклонения координат центров отверстий в

кондукторе; F = 0,8;конд - допуск на размер кондуктора;

К - коэффициент, учитывающий

наиболее вероятный предел зазоров в сопряжениях и наиболее вероятное смещение;

К = 0,5;вн - наибольший диаметр отверстия под сменную рабочую втулку;вн =

18,333 мм;см - наименьший диаметр отверстия рабочей втулки; Dсм = 18,341 мм;вн

- наибольший диаметр отверстия рабочей втулки; dвн = 8,35 мм;

dсв - наименьший диаметр сверла; dсв =

8,25 мм;

m - коэффициент, учитывающий наиболее вероятную

величину эксцентриситета сменной втулки; m = 0,4;

εрб - эксцентриситет рабочей втулки; εрб = 0,01 мм;

Р - коэффициент, учитывающий

наиболее вероятную величину перекоса сверла; Р = 0,35;

b - глубина сверления; b = 35 мм;

l - длина направляющего отверстия рабочей втулки; l =

15 мм;

h - расстояние между торцом направляющей втулки и

заготовкой;

h = 5 мм;

= = 0,22 мм;

= = 0,22 мм;

= =-0,06 мм;

= =-0,06 мм;

Условие выполняется.

.4 Определение величины

зажимного усилия

Во время обработки в спроектированном приспособлении деталь находится под

воздействием следующих сил: с одной стороны - сила резания, с другой - зажимное

усилие, сила реакции опоры, сила трения.

Зажимное усилие определяется по формуле из справочника:

, (9)

, (9)

где

- момент силы резания, определяется как

- момент силы резания, определяется как

R - радиус

заготовки;

к-

коэффициент запаса;

f- коэффициент

трения

ΣМb = 0

Poc х

0,072 - Pmin x 0.125 - Pt x 0.125 = 0, где

Poc -

осевая сила от инструмента при резании,

Pmin -

минимальное усилие прижима заготовки,

Pt -

сила тяжести заготовки.

Pt = m x 9.8, где

m -

масса заготовки,

Pt =

3.4 x 9.8 = 33 (Р),

Pmin = (Poc x 0.072 - Pt x 0.125)/0.125, = (1763 x 0.072 - 33 x

0.125)/0.125 = 984 H,

С учетом коэффициента запаса, принимаем усилие прижима заготовки 1500 Н.

Определение усилия на оси эксцентрика:

,где

,где

l - расстояние

от оси сапожка до точки приложения усилия прижима,

l = 53 мм.

f = коэффициент

трения на направляющей поверхности сапожка,

f = 0.1

q -

сопротивление пружины,

q - 3 кг или 30

Н, так как масса сапожка около 350 гр.

H - высота

сапожка,

H = 45 мм.

= 2350

Н,

= 2350

Н,

Определяем

момент необходимый на оси эксцентрика:

, где

, где

α - угол подъема кривой эксцентрика,

α =

tgφ1 - коэффициент трения на зажимающей поверхности

эксцентрика,

tgφ1 = 0,1

tgφ2 - коэффициент трения на оси эксцентрика,

tgφ2 = 0,1

r - расстояние

от центра вращения эксцентрика до точки упора в выступ зажимающего ползуна,

r = 40 мм.

= 28 H м,

= 28 H м,

Усилие

на рукоятке составит:

Pрук = M / Lрук

= 28 / 0,2 = 140 Н, где

Lрук - длина

рукоятки.

Расчет

на прочность сильно нагруженного элемента

Одним

из наиболее нагруженных элементов является тяга (поз. 18 сборочного чертежа).

Так

как на эту деталь действует сила растяжения расчет будем вести по нормальным

напряжениям.

σ = Q/S ≤ [σ], где

Q - сила

действующая на тягу,

S - площадь

поперечного сечения тяги,

[σ] - допускаемые напряжения для материала тяги,

[σ] = 250 МПа, для материала Сталь 20,

S = πr2, где

r - радиус

стебля тяги,

r = 5 мм.

S= 3,14х 52 =

78,5 мм2,

σ = 2350 / 78,5 = 30 МПа,

Условие

σ

≤ [σ] выполняется, таким образом деталь «Тяга»

гарантированно выдержит рабочие нагрузки.

2.5 Безопасность эксплуатации приспособления в соответствии с ГОСТ

Согласно требованиям стандарта СТО СГАУ 02068410-004-2007, приспособление

должно соответствовать следующим требованиям:

) наружные элементы конструкции не должны иметь острых углов, кромок и

других неровных поверхностей, если их наличие не определяется функциональным назначением;

) радиусы скруглений и размеры фасок не должны быть менее 1 мм, если их

размеры не оговорены особо;

) должен обеспечиваться свободный выход стружки;

) органы управления приспособлением должны быть расположены на высоте

1000-1600 мм от уровня пола, при обслуживании стоя , 600-1200 мм -при

обслуживании сидя;

) заготовка должна быть надежно закреплена;

) элементы приспособления не должны препятствовать работе станка, не

должны ограничивать допуск к органам управления, не должны создавать опасность

работе станочника.

Параметры разработанного приспособления соответствуют требованиям СТО

СГАУ 02068410-004-2007, поэтому можно сделать вывод о его безопасности при

эксплуатации.

Заключение

В результате выполнения курсового проекта был проведен конструкторско-технологический

анализ детали «втулка», проанализированы основные свойства материала, найдены

коэффициенты унификации, коэффициент точности обработки, коэффициент

шероховатости и коэффициент использования материала заготовки. Был выбран вид

заготовки и способ ее получения. Был разработан технологический процесс

изготовления детали с учетом обеспечения высокого качества ее получения

методами механической обработки. Было выбрано оборудование и режущий

инструмент, необходимые для получения данной детали.

Во второй части курсового проекта разработана конструкция специального

станочного приспособления, обеспечивающего возможность механизации

(робототизации) технологического процесса изготовления заданной детали, выбрана

схема базирования в приспособлении, рассчитаны погрешность установки заготовки

в приспособлении и величина зажимного усилия. Были указаны условия безопасности

работы проектируемого приспособления в соответствии с ГОСТ.

Разработанная конструкция и технологическая документация на

технологический процесс изготовления детали отвечает требованиям ГОСТов и

позволяет обеспечить стабильное качество изготовления детали.

Список использованных источников

Книги

1 Долматовский Г.А. Справочник конструктора -

машиностроителя. 2009.-1254 с.

Авиационные материалы: Т. 5. / Под ред. Туманова А. Т., 2010.

Справочник технолога - машиностроителя. Т. 2. / Под ред.

Косиловой А. Г., Мещерякова Р. К., 1986.- 496с.

Общемашиностроительные нормативы времени, 2008.-78 с.

Проектирование специальных станочных приспособлений: Методич.

указания /А.Д.Комаров, А.С.Беляв, М.Д. Рудман, И.Н.Желтов, В.К.Моисеев.-Самара:

СГАУ, 2011-48с.

Приспособления для металлорежущих станков:Т.2/Под ред. Б.Н.

Вардашкина, А.А. Косилова Справочник, 2014.

Металлорежущие станки. Номенклатурный справочник,2010.-124 с.

Стандарты, методики измерений

ГОСТ 2.105-95 ЕСКД. Общие требования к текстовым

документам.-М.: Издательство стандартов, 1996.-36с.

ГОСТ 3.1404-86 ЕСТД. Формы и правила оформления документации

на технологические процессы и операции обработки резанием.- М.: Издательство

стандартов, 1985.-47с.

3 СТО СГАУ 02068410-004-2007 Общие требования к оформлению

учебных текстовых документов. Самара: Самар. гос. аэрокос. ун-т, 2007.-34 с.