Проектирование формовочного цеха по производству по производству железобетонных изделий

Содержание

Введение

. Технологическая часть

.1 Номенклатура выпускаемой продукции и характеристика

изделия

.2 Выбор, обоснование и описание технологической схемы

производства завода

.3 Расчёт производственной программы завода

.4 Характеристика сырьевых материалов, расчёт состава бетона,

расчёт потребности в материалах

.4.1 Характеристика сырьевых материалов

.4.2 Расчёт состава бетона

.4.2.1 Расчет состава бетона для плиты П-19

.4.2.2 Расчет состава бетона для внутреннего блока

вентиляционного ВБВ 9. 28. 3

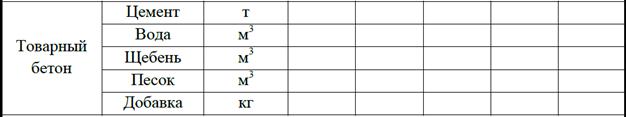

.4.2.3 Расчет состава бетона для товарного бетона

.4.3 Расчёт потребности в материалах

.5 Расчёт складов сырьевых материалов, длины разгрузочного

фронта и конвейеров

.5.1 Расчёт склада цемента

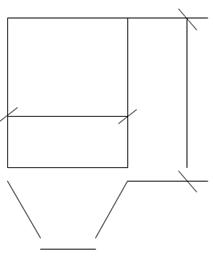

.5.2 Расчёт склада заполнителей

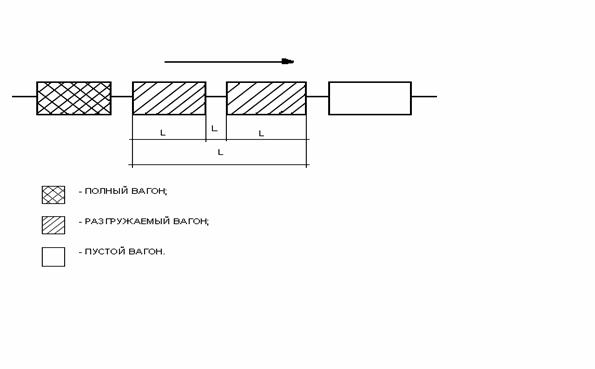

.5.3 Расчёт длины разгрузочного фронта

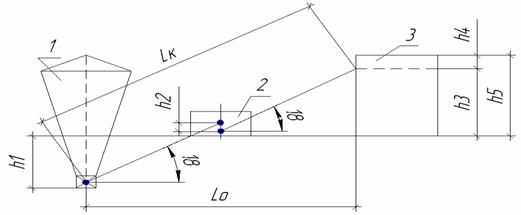

.5.4 Расчёт длины конвейеров

.5.5 Расчёт склада металла

.6 Выбор и расчёт оборудования и складских площадок в

формовочном цехе

.6.1 Расчёт количества бетоносмесителей

.6.2 Расчёт ёмкости бункера выдачи бетонной смеси

.6.3 Расчёт потребности в формующем оборудовании

.6.4 Технологический расчёт оборудования для тепловой

обработки

.6.5 Расчёт потребности в формах

.6.6 Расчёт складских площадок в цехе

.6.7 Расчёт потребности в смазке

.6.8 Выбор и характеристика оборудования формовочного цеха

.7 Расчёт склада готовой продукции

.8 Расчёт потребности в энергетических ресурсах

.8.1 Расчёт потребности в электроэнергии

.8.2 Расчёт потребности в сжатом воздухе

.8.3 Расчёт потребности в паре

.9 Контроль технологического процесса и качества готовой

продукции

.10. Охрана труда, противопожарные мероприятия, и мероприятия

по охране окружающей среды

.10.1 Промышленная санитария

.10.2 Техника безопасности в цехе

.10.3 Противопожарная безопасность

.10.4 Охрана окружающей среды

Заключение

Список литературы

Введение

Целью дипломного проектирования является: закрепление теоретических

знаний по изученным МДК, умение правильно применять знания в технологических

расчётах, подборе оборудования, графическом исполнении планов и разрезов цеха.

Задача дипломного проекта: показать приёмы проектирования формовочного

цеха; научиться правильно подбирать конструкции; выполнять технологические

расчёты, технологически грамотно привязывать, компоновать оборудование в цехе.

Грамотно, с соблюдением требований ГОСТ, ЕСКД выполнять строительные чертежи

планов и разрезов цехов, делать логические выводы.

Проектируемый формовочный цех входит в состав завода по выпуску широкой

номенклатуры железобетонных изделий. Завод предполагается разместить в городе

Красноуфимск Свердловской области.

Город удалён от областного центра, но темпы жилищного строительства

увеличиваются, поэтому возникла необходимость возведения цеха для изготовления

данного типа железобетонных плит и вентиляционных блоков - класса по прочности

В 22,5, а также приготовление товарного бетона - класса по прочности В 25.

В проектируемом цехе предусмотрена привязка технологических линий нового

поколения с автоматизацией и механизацией технологического процесса.

Для выпуска П-19 требуются следующие сырьевые материалы: вяжущее -

цемент, мелкий заполнитель - песок, крупный заполнитель - гранитный щебень,

вода, добавка - СП-1 (полипласт).

Для выпуска ВБВ 9.28.3 требуются следующие сырьевые материалы: вяжущее -

цемент, мелкий заполнитель - песок, крупный заполнитель - гранитный щебень,

вода, добавка - СП-1 (полипласт).

Для приготовления товарного бетона требуются следующие сырьевые

материалы: вяжущее - цемент, мелкий заполнитель - песок, крупный заполнитель

гранитный щебень, вода, добавка - Movecrete RM 40.

Цемент поступает с Сухоложского цементного завода ОАО «Сухоложскцемент»,

г.Сухой Лог Cвердловской области.

Щебень поступает с Курманского каменно - щебёночного карьера, п.

Курманка. Песок доставляется из карьера артель старателей «Нейва», г. Невьянск.

Вода поступает из городской водопроводной сети.

Арматура доставляется из г.Нижний Тагил ОАО «ЕВРАЗ НТМК». Источником

электроснабжения является местная ТЭЦ в г. Красноуфимске. Источником

пароснабжения является заводская котельная.

Источник сжатого воздуха является заводская компрессорная станция.

Готовая продукция распространяется на стройки г. Красноуфимска и близ

лежащих населённых пунктов.

Дипломный проект содержит пояснительную записку на листах , графическую

часть на 4 листах.

Пояснительная записка оформлена согласно требованиям СТО ЕКТС, ЕСКД;

содержит все необходимые разделы, таблицы, рисунки.

Графическая часть выполнена с использованием компьютерных программ

«КОМПАС-3DV14» на листах формата А1.

1.

Технологическая часть

.1 Номенклатура выпускаемой продукции и характеристика изделия

железобетонный

плита формовочный цех

В проектируемом цехе предусмотрено изготовление плиты П-19, ВБВ 9. 28. 3.

Маркировка плиты чердака П-19, где П - плита, 19 - типоразмер

Плита П-19 должна отвечать требованиям ГОСТ 13015 - 2012, технологической

документации и рабочих чертежей на изделие.

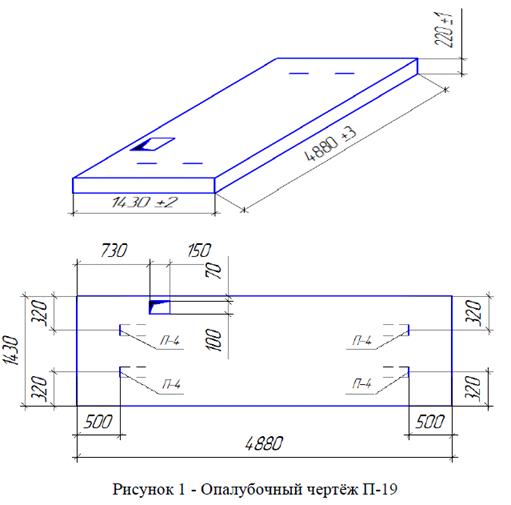

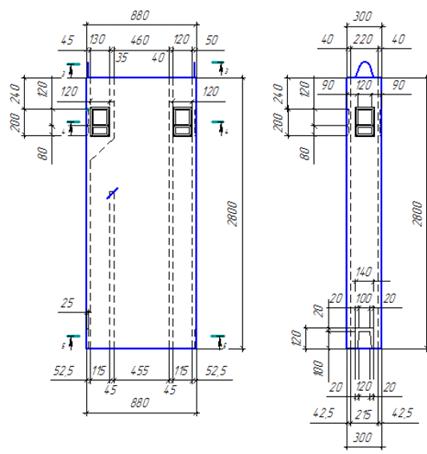

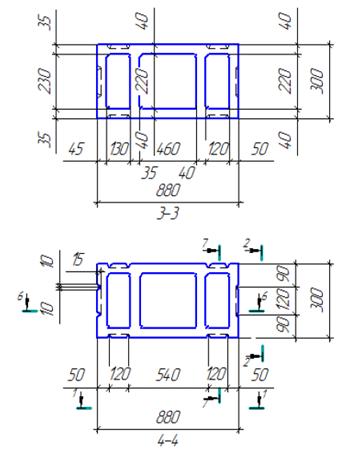

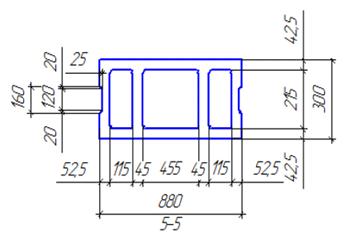

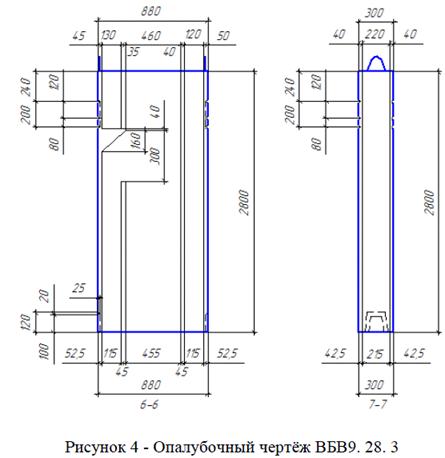

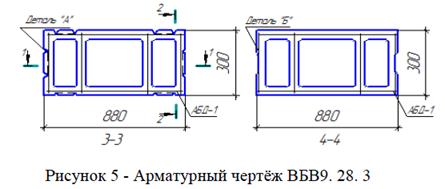

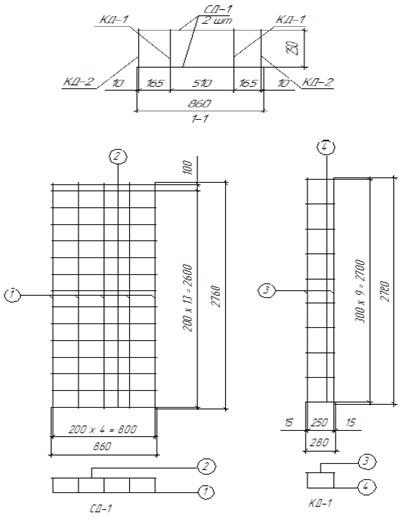

Внешний вид и армирование плиты П-19 смотри рисунки 1 - 3. Маркировка

внутреннего блока вентиляционного ВБВ 9. 28. 3,

где ВБВ - внутренний блок вентиляционный, 9 - длина блока 880 мм,

- высота блока 2800 мм,

- толщина блока 300 мм

Внутренний блок вентиляционный должен соответствовать ГОСТ 13015 - 2012,

технологической документации и рабочих чертежей на изделие.

Внешний вид и армирование внутреннего вентиляционного блока ВБВ 9. 28. 3 смотри рисунки 4 -

6.

Характеристики изделия смотри таблицы 1, 2.

Таблица 1 - Характеристика изделий

|

Наименование и

маркировка

|

Класс бетона

|

Габаритные

размеры, мм

|

Объём бетона, м3

|

Расход стали, кг

|

Масса изделия, т

|

|

Плита П-19

|

В22,5

|

4880*1430*220

|

1,54

|

82,3

|

3,85

|

|

Внутренний блок

вентиляционный

|

В22,5

|

880*300*2800

|

0,319

|

13,14

|

800

|

|

ВБВ 9. 28. 3

|

|

|

|

|

|

|

Товарный бетон

|

В25

|

-

|

-

|

-

|

-

|

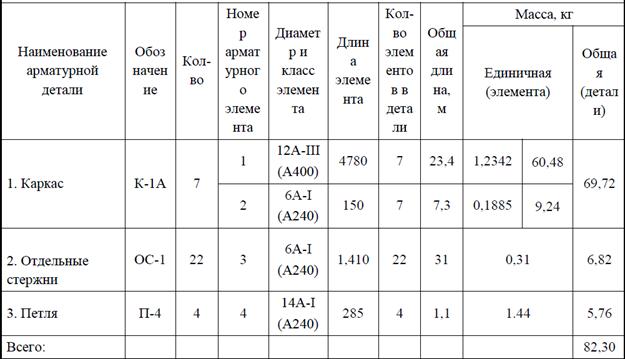

Таблица 2 - Спецификация арматуры на плиту П-19

1.2 Выбор, обоснование и описание технологической схемы производства

завода

На территорию предприятия вяжущие материалы поступают железнодорожным

транспортом в вагонах типа цистерна (2), в вагонах типа «хоппер» (3),

автотранспортом - автоцементовоз (1).

Вагон типа цистерна, автоцементовоз снабжены компрессорными устройствами.

Сжатый воздух подаётся в цистерну, вяжущее перекачивается в трубопровод, затем

в складские ёмкости. На складе предусматривается запас вяжущего, обеспечивающий

бесперебойную работу бетоносмесительного цеха (далее БСЦ).

Для предотвращения слёживания, снижения активности цемента при его

хранении предусмотрена возможность перекачки вяжущего в свободную ёмкость

силосную банку.

Из расходных ёмкостей - силосов вяжущее подаётся в БСЦ, по трубопроводу,

используя пневмовинтовой насос (10).

Процесс полностью автоматизирован, снижены потери цемента.

Инертные материалы для тяжёлого бетона поступают железнодорожным

транспортом в вагонах типа «думпкар», в полувагонах с люками, автотранспортом -

самосвалы. Вагоны, полувагоны, самосвалы поступают в приёмное устройство (42)

бункерного типа, оборудованного бурофрезерными рыхлителями (41), которые

восстанавливают сыпучесть заполнителей в зимнее время. Затем заполнители

поступают в приёмный бункер (38), который сверху перекрыт решёткой с ячейками

200x200 мм. На выходе из бункера

установлены лотковые затворы (37), служащие для равномерной выдачи материалов

на ленточный конвейер (31), по которому заполнители поступают на склад.

На складе предусмотрены отсеки в бункерах для хранения материалов по

фракциям, видам, по сортам. В зимнее время склад отапливается паровыми

(тепловыми) регистрами (33).

Заполнители выдают из штабелей гравитационным способом через течку,

вмонтированную в перекрытие подштабельной галереи, по ленточному конвейеру

поступают в бункерное отделение БСЦ. В надбункерном отделении, в БСЦ,

предусмотрена поворотная воронка, которая распределяет заполнители в бункера.

Арматурная сталь поставляется в закрытых платформах, автотранспортом.

Арматура складируется по классам (отдельно проволока, отдельно стержневая

арматура), по диаметрам.

В арматурный цех арматура поступает на самоходной тележке по рельсовому

пути.

В формовочный цех арматурные изделия поступают на самоходной тележке по

рельсовому пути (смотри лист 2, оси В, Г).

В формовочном цехе изготовление плиты П-19 производится по конвейерной

технологии, так как эта технология новая, производительная, позволяет

использовать различные виды грузоподъёмного оборудования, изготавливать изделия

различных размеров и назначений.

Технологический процесс состоит из: очистка металлических бортов (44)

производится на посту чистки, смазки, шпателями, скребками; остатки бетона,

пенопласта выметают щётками. Рабочие поверхности бортов покрывают смазкой

(автол) с помощью оборудования для чистки-смазки бортов, сама паллета

смазывается на плоттере, на котором установлены форсунки для нанесения автола,

а также разглаживающая лента, также на этом посту с помощью кран- балки

устанавливают продольные и поперечные борта уже по разметке вычерченной с

помощью плоттера на форме, борта оборудованы магнитными замками для плотной

фиксации с формой (паллетой), а также для предотвращения потери заданной

конструктивной формы под действием вибрации на виброплощадке.

На посту армирования в форму устанавливают каркас К-1А, отдельные стержни

ОС - 1, монтажные петли П-4.

Подача, укладка бетонной смеси осуществляется бетоноукладчиком.

Виброуплотнение - с помощью виброплощадки.

Затем паллета с отформованным изделием перемещается в сушильную камеру:

процесс твердения бетона осуществляется по режиму:

при температуре 55 0С - 16 часов.

После твердения изделий в сушильных камерах производится распалубка

изделий. На следующем технологическом посту П-19 принимают для контроля

работники ОТК.

Затем изделие на самоходной тележке вывозится на склад готовой продукции,

где они хранятся в штабелях высотой не более 2,5м.

.3 Расчёт производственной программы завода

Расчёт ведём по формулам:

= 28000м3 в год - дано по заданию

- годовая производительность завода, м3

- годовая производительность завода, м3

=

=  ; м3

; м3

=

=  = 113,4 м3

= 113,4 м3

где m - 247 количество суток в году для

конвейерной технологии 260 - 13=247, для стендовой m - 253.

=

=  ; м3

; м3

Таблица 3 - Производственная программа завода

|

измерения

|

Часовая

|

Сменная

|

Суточная

|

Годовая

|

|

м3

|

7

|

56,7

|

113,4

|

28000

|

|

Плита П-19

|

шт

|

4,6

|

37

|

74

|

18182

|

|

т (арм.)

|

0,377

|

3,02

|

6,05

|

1496,37

|

|

Внутренний блок

|

м3

|

2,5

|

19,75

|

39,5

|

10000

|

|

вентиляционный

|

шт

|

7,8

|

62

|

124

|

31348

|

|

ВБВ 9. 28. 3

|

т (арм.)

|

0,101

|

0,81

|

1,62

|

411,91

|

|

Товарный бетон

|

м3

|

5,4

|

43,4

|

86,9

|

22000

|

.4 Характеристика сырьевых материалов, расчёт состава бетона, расчёт

потребности в материалах.

.4.1 Характеристика сырьевых материалов

Для приготовления тяжёлой бетонной смеси необходимы следующие сырьевые

материалы:

а) Портландцемент ЦЕМ I 32,5

Н ГОСТ 31108 - 2003,

ЦЕМ I 42,5 Н ГОСТ 31108-2003

где ЦЕМ I - портландцемент

,5 - 42,5 класс по прочности, МПа Н - нормально твердеющий

Истинная плотность цемента ƍц = 3150 г/м3, ƍц = 3300 г/м3

Насыпная плотность цемента  = 1000 г/м3,

= 1000 г/м3, = 1200 г/м3

= 1200 г/м3

б) Крупный заполнитель - гранитный щебень с Курманского каменно- щебёночного

карьера Свердловская область п. Курманка ГОСТ 8267-93

Фракция 5 - 20 мм, 5 - 10 мм,

Истинная плотность щебня ƍщ = 2520 кг/м3, ƍщ = 2680 кг/м3

Насыпная плотность щебня  = 1460 кг/м3,

= 1460 кг/м3,  = 1338 кг/м3 Влажность Wщ = 1%

= 1338 кг/м3 Влажность Wщ = 1%

в) Мелкий заполнитель - природный кварцевый песок, месторождение карьер

артель старателей «Нейва», г. Невьянск.

Модуль крупности  = 2,2,

= 2,2,

Истинная плотность песка ƍп = 2600 кг/м3 Насыпная плотность песка  = 1500 кг/м3 Влажность Wп = 1,5%

= 1500 кг/м3 Влажность Wп = 1,5%

Песок соответствует ГОСТ 26633-2012

г) Добавка - Полипласт СП-1, при 10% концентрации, плотность добавки СП-1

ƍСП-1 = 1010 кг/м3

Добавка - Movecrete RM 40, плотность добавки Movecrete RM 40 ƍ Movecrete RM 40 = 1045 кг/м3

д) Вода питьевая соответствует ГОСТ 23732-2011

Для приготовления мелкозернистой бетонной смеси необходимы следующие

сырьевые материалы:

а) Портландцемент ЦЕМ I 32,5

Н ГОСТ 31108-2003 где ЦЕМ I -

портландцемент 32,5 - класс по прочности

Н - нормально твердеющий Плотность цемента ƍц = 3150 г/м3

Насыпная плотность цемента  = 1000 г/м3

= 1000 г/м3

б) Крупный заполнитель - гранитный щебень с Курманского каменно-

щебёночного карьера Свердловская область п. Курманка ГОСТ 8267-93

Фракция 5 - 10мм,

Плотность щебня ƍщ = 2680 кг/м3

Насыпная плотность щебня  = 1338 кг/м3 Наибольшая крупность 10 мм,

= 1338 кг/м3 Наибольшая крупность 10 мм,

Влажность W = 1%

в) Мелкий заполнитель - природный кварцевый песок, месторождение карьер

артель старателей «Нейва», г. Невьянск.

Модуль крупности  = 2,2, Плотность песка ƍп = 2600 кг/м3

= 2,2, Плотность песка ƍп = 2600 кг/м3

Насыпная плотность песка  = 1500 кг/м3 Влажность W = 1,5%

= 1500 кг/м3 Влажность W = 1,5%

Песок соответствует ГОСТ 26633-91

г) Добавка - полипласт СП-1, при 10% концентрации,

Плотность добавки СП-1 ƍСП-1 = 1010 кг/м3

д) Вода питьевая соответствует ГОСТ 23732-2011

Для приготовления тяжёлой бетонной смеси необходимы следующие сырьевые

материалы (для товарного бетона):

а) Портландцемент ЦЕМ I 42,5

Н ГОСТ 31108-2003 где ЦЕМ I -

портландцемент 42,5 - класс по прочности, Н - нормально твердеющий Плотность

цемента ƍц = 3300 г/м3

Насыпная плотность цемента  = 1200 г/м3

= 1200 г/м3

б) Крупный заполнитель - гранитный щебень с Курманского каменно-

щебёночного карьера Свердловская область п. Курманка ГОСТ 8267-93

Фракция 5 - 20 мм,

Плотность щебня ƍщ = 2520 кг/м3

Насыпная плотность щебня  = 1460 кг/м3 Наибольшая крупность 20 мм,

= 1460 кг/м3 Наибольшая крупность 20 мм,

Влажность W = 1%

в) Мелкий заполнитель - природный кварцевый песок, месторождение карьер

артель старателей «Нейва», г. Невьянск.

Модуль крупности  = 2,2, Плотность песка ƍп = 2600 кг/м3

= 2,2, Плотность песка ƍп = 2600 кг/м3

Насыпная плотность песка  = 1500 кг/м3 Влажность W = 1,5%

= 1500 кг/м3 Влажность W = 1,5%

Песок соответствует ГОСТ 26633-91 г) Добавка - Movecrete RM 40 ,

Плотность добавки Movecrete RM 40 ƍ Movecrete RM 40 = 1045 кг/м3

д) Вода питьевая соответствует ГОСТ 23732-2011

.4.2 Расчёт состава бетона.

Расчет состава бетона для плиты П-19.

Рассчитать состав тяжёлого бетона для изготовления плит чердака П-19. Для

изготовления данных плит требуется следующая бетонная смесь

БСТ В22,5 П2 F1100 ГОСТ

7473-2010

БСТ - бетонная смесь тяжёлого бетона

В22,5 - класс бетона по прочности на сжатие

П2 - марка по удобоукладываемости (осадка конуса = 5 - 9 см) F1100 - марка по морозостойкости

Определяем соотношение воды и цемента:

Rб = А

х Rц х (  - 0,5) ; МПа

- 0,5) ; МПа

=

=  + 0,5 (13)

+ 0,5 (13)

где Rб - прочность бетона

А - коэффициент учитывающий качество заполнителей А = 0,6

- цементноводное отношение

- цементноводное отношение

Rц -

марка или класс по прочности для цемента  =

=  + 0,5 =

+ 0,5 =  + 0,5 = 1,65

+ 0,5 = 1,65

В/Ц =  =

=  = 0,6

= 0,6

Расчёт расхода воды на 1м3 бетона:

В = Вгр + 10 + 5 (Вп - 7) ; л/м3

где Вгр - расход воды по графику Миронова, в зависимости от крупности

заполнителя подвижности бетонной смеси

- поправка на щебень

(Вп - 7) - поправка на песок

Если песок имеет модуль крупности 2,1 - 2,5 то Вп = 8 - 6% В = 200 + 10 +

5 (7 - 7) = 210 л/м3

Расчёт расхода цемента:

Ц =  х В; кг/м3

х В; кг/м3

Ц = 1,65 х 210 = 347 кг/м3

Согласно СНиП 82-02-95 «Федеральные (типовые) элементные нормы расхода

цемента при изготовлении бетонных и железобетонных изделий и конструкций».

Ц = 350 х 1,07 = 375 кг/м3

В/Ц =  = 0,56

= 0,56

Расход расчёта щебня:

Щ =  ; кг/м3

; кг/м3

Щ =  =

=  =

=  = 1221,6 кг/м3

= 1221,6 кг/м3

где Vм.п - объём межзерновых пустот

Определяем по формуле:

Vм.п =

1 -

Vм.п =

1 -  = 1 - 0,57 = 0,43

= 1 - 0,57 = 0,43

где α - коэффициент раздвижения зёрен определяется по

таблице, зависит от В/Ц и от расхода Ц

α = 1,4352

Расчёт расхода песка:

П =  х αn ; кг/м

х αn ; кг/м

П =  х 2600 = х 2600 = 0,2 х 2600 = 520 кг/м3

х 2600 = х 2600 = 0,2 х 2600 = 520 кг/м3

Определяем плотность бетонной смеси:

ƍ0.б.с = Ц + В + Щ + П ; кг/м3

ƍ0.б.с = 347 + 210 + 1221,6 + 520 = 2298,6 кг/м3

Расчёт материалов с учётом влажности исходных компонентов. Определяем

расход воды с учётом влажности заполнителей:

ВW = В -  ; л/м3

; л/м3

ВW = 210 -  = 210 - 95,28 = 114,72 л/м3

= 210 - 95,28 = 114,72 л/м3

где В - расход воды, л/м3 Щ - расход щебня, кг/м3 П - расход песка, кг/м3

Wщ - влажность щебня, Wп - влажность песка,

Определяем расход щебня с учётом влажности:

ЩW = Щ + (Щ х Wщ) ; кг/м3

ЩW = 1221,6 + (1221,6 х 0,01) = 1343,76

кг/м3

Определяем расход песка с учётом влажности:

ПW = П + (П х Wп) ; кг/м3 (23)

ПW = 520 + (520 х 0,015) = 527,8 кг/м3

Определяем коэффициент выхода бетонной смеси:

В =  ; (24)

; (24)

В =  =

=  =

=  = 0,61

= 0,61

Определяем расход добавки на 1 м3 бетона:

Д =  ; л/м3

; л/м3

Д =  =

=  = 0,0085 м3 0,0085 х 1000 = 8,5 л/м3

= 0,0085 м3 0,0085 х 1000 = 8,5 л/м3

где Ц - расход цемента, кг/м3 Д - расход добавки, л/м3

Кдоб - концентрация добавки, %

Определяем расход материалов на замес бетоносмесителя: Vб.с = 0,75 м3 - объём бетоносмесителя

Рi = I х  х Vб.с ;

кг/б.см

х Vб.с ;

кг/б.см

Ц = Ц х  х Vб.с =

347 х 0,61 х 0,75 = 158,7 кг/б.см В = В х

х Vб.с =

347 х 0,61 х 0,75 = 158,7 кг/б.см В = В х  х Vб.с = 114,72 х 0,61 х 0,75 = 52,5 кг/б.см

х Vб.с = 114,72 х 0,61 х 0,75 = 52,5 кг/б.см

Щ = Щ х  х Vб.с =

1343,76 х 0,61 х 0,75 = 614,8 кг/б.см П = П х

х Vб.с =

1343,76 х 0,61 х 0,75 = 614,8 кг/б.см П = П х  х Vб.с = 527,8 х 0,61 х 0,75 = 241,5 кг/б.см

х Vб.с = 527,8 х 0,61 х 0,75 = 241,5 кг/б.см

Расчет состава бетона для внутреннего блока вентиляционного ВБВ 9. 28. 3.

Рассчитать состав мелкозернистого бетона для изготовления внутренних

блоков вентиляционных ВБВ 9. 28. 3. Для изготовления данных блоков требуется

следующая бетонная смесь БСМ В22,5 П3 ГОСТ 7473-2010

БСМ - бетонная смесь мелкозернистого бетона В22,5 - класс бетона по

прочности на сжатие

П3 - марка по удобоукладываемости (осадка конуса = 10 - 15 см) Определяем

соотношение воды и цемента:

Rб = А

х Rц х (  - 0,5) ; МПа

- 0,5) ; МПа

=

=  + 0,5

+ 0,5

где Rб - прочность бетона

А - коэффициент учитывающий качество заполнителей А = 0,6

- цементноводное отношение

- цементноводное отношение

Rц -

марка или класс по прочности для цемента  =

=  + 0,5 =

+ 0,5 =  + 0,5 = 1,65

+ 0,5 = 1,65

В/Ц =  =

=  = 0,6

= 0,6

Расчёт расхода воды на 1м3 бетона:

В = Вгр + 10 + 5 (Вп - 7) ; л/м3

где Вгр - расход воды по графику Миронова, в зависимости от крупности

заполнителя подвижности бетонной смеси

- поправка на щебень

(Вп - 7) - поправка на песок

Если песок имеет модуль крупности 2,1 - 2,5 то Вп = 8 - 6% В = 215 + 10 +

5 (7 - 7) = 225 л/м3

Расчёт расхода цемента:

Ц =  х В; кг/м3

х В; кг/м3

Ц = 1,65 х 225 = 371 кг/м3

Согласно СНиП 82-02-95 «Федеральные (типовые) элементные нормы расхода

цемента при изготовлении бетонных и железобетонных изделий и конструкций».

Ц = 535 х 0,92 = 492 кг/м3

В/Ц =  = 0,45

= 0,45

Расход расчёта щебня:

Щ =  ; кг/м3

; кг/м3

где Vм.п - объём межзерновых пустот

Определяем по формуле:

Vм.п =

1 -

Vм.п =

1 -  = 1 - 0,57 = 0,43

= 1 - 0,57 = 0,43

Щ =  =

=  =

=  = 1221,6 кг/м3

= 1221,6 кг/м3

где α - коэффициент раздвижения зёрен определяется по

таблице, зависит от В/Ц и от расхода Ц α = 1,4352

Расчёт расхода песка:

П =  х αn ; кг/м3 (19)

х αn ; кг/м3 (19)

П =  х 2600 = х 2600 = 0,2 х 2600 = 520 кг/м3

х 2600 = х 2600 = 0,2 х 2600 = 520 кг/м3

Определяем плотность бетонной смеси:

ƍ0.б.с = Ц + В + Щ + П ; кг/м3 (20)

ƍ0.б.с = 347 + 210 + 1221,6 + 520 = 2298,6 кг/м3

Расчёт материалов с учётом влажности исходных компонентов. Определяем

расход воды с учётом влажности заполнителей:

ВW = В -  ; л/м3

; л/м3

ВW = 210 -  = 210 - 95,28 = 114,72 л/м3

= 210 - 95,28 = 114,72 л/м3

где В - расход воды, л/м3 Щ - расход щебня, кг/м3 П - расход песка, кг/м3

Wщ - влажность щебня, Wп - влажность песка,

Определяем расход щебня с учётом влажности:

ЩW = Щ + (Щ х Wщ) ; кг/м3

Определяем расход песка с учётом влажности:

ПW = П + (П х Wп) ; кг/м3

ПW = 520 + (520 х 0,015) = 527,8 кг/м3

Определяем коэффициент выхода бетонной смеси:

=

=  =

=  = 0,61

= 0,61

Определяем расход добавки на 1 м3 бетона:

Д =  ; л/м3

; л/м3

Д =  =

=  = 0,0085 м3 0,0085 х 1000 = 8,5 л/м3

= 0,0085 м3 0,0085 х 1000 = 8,5 л/м3

где Ц - расход цемента, кг/м3 Д - расход добавки, л/м3

Кдоб - концентрация добавки, %

Определяем расход материалов на замес бетоносмесителя: Vб.с = 0,75 м3 - объём бетоносмесителя

Рi = I х  х Vб.с ;

кг/б.см

х Vб.с ;

кг/б.см

Ц = Ц х  х Vб.с =

347 х 0,61 х 0,75 = 158,7 кг/б.см В = В х

х Vб.с =

347 х 0,61 х 0,75 = 158,7 кг/б.см В = В х  х Vб.с = 114,72 х 0,61 х 0,75 = 52,5 кг/б.см

х Vб.с = 114,72 х 0,61 х 0,75 = 52,5 кг/б.см

Щ = Щ х  х Vб.с =

1343,76 х 0,61 х 0,75 = 614,8 кг/б.см П = П х

х Vб.с =

1343,76 х 0,61 х 0,75 = 614,8 кг/б.см П = П х  х Vб.с = 527,8 х 0,61 х 0,75 = 241,5 кг/б.см

х Vб.с = 527,8 х 0,61 х 0,75 = 241,5 кг/б.см

Расчет состава бетона для товарного бетона.

Рассчитать состав тяжёлого бетона для производства товарного бетона. Для

изготовления данного товарного бетона требуется следующая бетонная смесь БСТ

В25 П4 ГОСТ 7473-2010

БСТ - бетонная смесь тяжёлого бетона

В25 - класс бетона по прочности на сжатие

П4 - марка по удобоукладываемости (осадка конуса = 16 - 20 см)

Рассчитываем состав бетона для П2, доведение до П4 с помощью введения добавки

Movecrete RM 40.

Определяем соотношение воды и цемента:

Rб = А

х Rц х (  - 0,5) ; МПа

- 0,5) ; МПа

=

=  + 0,5

+ 0,5

где Rб - прочность бетона

А - коэффициент учитывающий качество заполнителей А = 0,6

- цементноводное отношение

- цементноводное отношение

Rц -

марка или класс по прочности для цемента  =

=  + 0,5 =

+ 0,5 =  + 0,5 = 1,48

+ 0,5 = 1,48

В/Ц =  =

=  = 0,67

= 0,67

Расчёт расхода воды на 1м3 бетона:

В = Вгр + 10 + 5 (Вп - 7) ; л/м3

где Вгр - расход воды по графику Миронова, в зависимости от крупности

заполнителя подвижности бетонной смеси

- поправка на щебень

(Вп - 7) - поправка на песок

Если песок имеет модуль крупности 2,1 - 2,5 то Вп = 8 - 6% В = 200 + 10 +

5 (7 - 7) = 210 л/м3

Расчёт расхода цемента:

Ц =  х В; кг/м3

х В; кг/м3

Ц = 1,48 х 210 = 311 кг/м3

Согласно СНиП 82-02-95 «Федеральные (типовые) элементные нормы расхода

цемента при изготовлении бетонных и железобетонных изделий и конструкций».

Ц = 365 х 0,9 = 329 кг/м3

В/Ц =  = 0,63

= 0,63

Расход расчёта щебня:

Щ =  ; кг/м3

; кг/м3

где Vм.п - объём межзерновых пустот

Определяем по формуле:

Vм.п =

1 -

Vм.п =

1 -  = 1 - 0,57 = 0,43

= 1 - 0,57 = 0,43

Щ =  =

=  =

=  = 1221,6 кг/м3

= 1221,6 кг/м3

где α - коэффициент раздвижения зёрен определяется по

таблице, зависит от В/Ц и от расхода Ц

α = 1,4352

Расчёт расхода песка:

П =  х αn ; кг/м3

х αn ; кг/м3

П =  х 2600 = х 2600 = 0,2 х 2600 = 520 кг/м3

х 2600 = х 2600 = 0,2 х 2600 = 520 кг/м3

Определяем плотность бетонной смеси:

ƍ0.б.с = Ц + В + Щ + П ; кг/м3

ƍ0.б.с = 347 + 210 + 1221,6 + 520 = 2298,6 кг/м3

Расчёт материалов с учётом влажности исходных компонентов. Определяем

расход воды с учётом влажности заполнителей:

ВW = В -  ; л/м3

; л/м3

ВW = 210 -  = 210 - 95,28 = 114,72 л/м3

= 210 - 95,28 = 114,72 л/м3

где В - расход воды, л/м3 Щ - расход щебня, кг/м3 П - расход песка, кг/м3

Wщ - влажность щебня, Wп - влажность песка,

Определяем расход щебня с учётом влажности:

ЩW = Щ + (Щ х Wщ) ; кг/м3

ЩW = 1221,6 + (1221,6 х 0,01) = 1343,76

кг/м3

Определяем расход песка с учётом влажности:

ПW = П + (П х Wп) ; кг/м3

ПW = 520 + (520 х 0,015) = 527,8 кг/м3

Определяем коэффициент выхода бетонной смеси:

;

;

=

=  =

=  = 0,61

= 0,61

Определяем расход добавки на 1 м3 бетона:

Д =  ; л/м3

; л/м3

Д =  =

=  = 0,0085 м3 0,0085 х 1000 = 8,5 л/м3

= 0,0085 м3 0,0085 х 1000 = 8,5 л/м3

где Ц - расход цемента, кг/м3 Д - расход добавки, л/м3

Кдоб - концентрация добавки, %

Определяем расход материалов на замес бетоносмесителя: Vб.с = 0,75 м3 - объём бетоносмесителя

Рi = I х  х Vб.с ;

кг/б.см

х Vб.с ;

кг/б.см

Ц = Ц х  х Vб.с =

347 х 0,61 х 0,75 = 158,7 кг/б.см

х Vб.с =

347 х 0,61 х 0,75 = 158,7 кг/б.см

В = В х  х Vб.с =

114,72 х 0,61 х 0,75 = 52,5 кг/б.см

х Vб.с =

114,72 х 0,61 х 0,75 = 52,5 кг/б.см

Щ = Щ х  х Vб.с =

1343,76 х 0,61 х 0,75 = 614,8 кг/б.см

х Vб.с =

1343,76 х 0,61 х 0,75 = 614,8 кг/б.см

П = П х х Vб.с = 527,8 х

0,61 х 0,75 = 241,5 кг/б.см

Годовая потребность в материале для бетонной смеси определяется по

формуле:

q i х х K0

где - годовая потребность в каком либо материале, тонны; кг; м3 i - цемент, щебень, песок, добавка, q i - расход этого материала на 1 м3 бетона по расчету (смотри

таблицу 4), тонны; м3; кг

Расход цемента по нормам (смотри таблицу 4).

годовая производительность завода, м3 К0 - коэффициент отходов, К0 =

1,015 - взят из ОНТП 07-85 «Общесоюзные нормы предприятий сборного

железобетона».

Результаты расчёта заносим в таблицу 4.

Таблица 4 - Расход материалов на 1 м3 бетона.

Таблица 5 - Расчёт потребностей в сырьевых материалах.

Годовая потребность в арматурной стали определяется по формуле:

qа х х

К0 ; тонны

где - годовая потребность в арматуре, т

qа -

расход арматурной стали на одно изделие, т (см. таблицу 2)

К0 - коэффициент отходов в зависимости от класса стали - стержневая сталь

А240, А400, полосовая сталь К = 1,02, для гладкой проволоки В500 К = 0,07.

= 16,06 х 18182 х 1,02 = 297842,97 кг = 297,84297 т

= 5,76 х 18182 х 1,02 = 106822,88 кг = 106,82288 т

= 60,48 х 18182 х 1,02 = 1121640,2 кг = 1121,6402 т

Таблица 6 - Расчёт потребности в арматурной стали

1.5 Расчёт складов сырьевых материалов, длины разгрузочного фронта и

конвейеров

.5.1 Расчёт склада цемента

Определяем ёмкость склада по формуле:

V= (Q_год^(м^3 )×q×n)/m ; т

V = (28000 × 0,374 × 10)/247

= 423,96 т ≈ 424 т

где Q_год^(м^3 ) - годовая

производительность завода, м3

q -

удельный расход цемента, т/м3

n -

запас на складе в сутках; 5-7, 7-10 суток - запас материала на складе в

зависимости от транспорта

m =

247 cуток для конвейерной технологии

Определяем размеры склада:

Определяем количество силосов и их диаметров.

Минимальное количество 4 штуки, диаметр D-3м, 6м, 12м, затем определяем высоту силосной банки:

Н = (4 ×V)/(〖πd〗^2×

N

×ƍ_(0 )^ц×К_з ) ; м

Н = (4 ×424 )/(3,14 ×3^2× 6 × 1

× 0,9 ) = 1696/152,6 = 11,11 м

где N - количество силосов в штуках не

менее 4 штук

ƍ_(0 )^ц = 1 т/м3 - насыпная плотность цемента для расчётов склада

цемента, дана для того, чтобы перейти от тонн к м3.

К_з - коэффициент заполнения

К_з = 0,9

V -

ёмкость склада

D -

диаметр склада

Минимальная высота 10м, максимальная 15 м.

Н = 11,11 по расчёту, высоту принимаем Н = 11 м, так как 11 см ни на что

не влияют.

Рисунок 4 - Схема склада цемента

.5.2 Расчёт склада заполнителей

Выбираем эстакадно полубункерныйсклад.

Определяем ёмкость эстакадно пулубункерного склада:

V= (Q_год^(м^3 )×q×n×К_р)/m ; м3V = (28000 × 1,16 × 7 ×

1,2)/247 = 272832/247 = 1105 м3

где Q_год^(м^3 ) - годовая

производительность завода, м3

q -

удельный расход заполнителей на 1 м3 бетона

qщ =

0,9 м3/м3

qп =

0,45 м3/м3

q = qщ - qп = 1,35

n -

запас материала на складе зависит от вида поставки n = 5 - 7 суток - автодорожный транспорт

n = 7

- 10 суток - железнодорожный транспорт

n -

принимаем равным 7 суткам к двум видам транспорта

Кр - коэффициент разрыхления Кр = 1,2

m =

247 cуток для конвейерной технологии

Определяем размеры склада (смотри рисунок 5):

Рисунок 5 - Схема склада заполнителей

Задаём ширину склада (а), которая зависит от ёмкости:

а = 10 м, V 2500 м3

а = 8 м, V 1500 м3

а = 12 м, V до 5000 м3

а = 15 м, V 5000 м3

b =

0,4 - 0,5 м при а = 8 - 12 м

b =

1,5 - 2 м при а = 15 м

α = 400 - угол естественного откоса

= 500 - для щебня

= 550 - для песка (для совмещённого склада)

h1 = (a-b)/2 х tg =

(8 - 0,4)/2 х tg550 = (8 - 0,4)/2 х 1,43 = 5,43 м

а = 10 м, b = 0,4, tg400 = 0,84 м

h2 = a/2 х tgα = 8/2 х tg400 = 8/2 х 0,84 = 3,36 м

S1 = (a + b)/2хh1 = (8 + 0,4)/2х 5,43 = 22,8 м2= a/2хh2 =

8/2х 3,36 = 13,44 м20 = S1 + S2 = 22,8 + 13,44 = 36,24 м2

Определяем длину склада:

L = V/(S_(0 )×К_з ) = 1105/(36,24 ×

0,85) = 1105/30,804 = 35,8 м

гдеК_з - коэффициент заполнения

К_з = 0,85

Длину склада необходимо принимать кратной 6 м, с округлением в большую

сторону.

L = 36

м

.5.3 Расчёт длины разгрузочного фронта

Расчёт производим соответственно схеме (смотри рисунок 6).

Определяем число одновременно разгружаемых вагонов.

nВ = NВ х t/T ; шт

nВ =

20 х 0,2/4 = 1 шт

где t - время на разгрузку одного вагона,

ч

nВ -

10 вагонов для щебня и песка

NВ -

до 5 вагонов для цемента

Т - время на разгрузку одного вагона

t = 10

мин - цистерна

t = 12

мин - для разгрузки (хопперов)

t = 15

мин - полувагон

t = 12

мин - думпкар

t = 10

мин - для разгрузки поворотной платформы

t =

(12 мин)/60 = 0,2 ч

Т = 4 - норма времени на разгрузку всего состава

NВ = 20 шт

Рисунок 6 - Схема разгрузки

Определяем длину разгрузочного фронта:

Lр.ф =

nв х l + l1 х (nв - 1) ; м

где l - длина вагонов, м

l1 = 1

м - расстояние между вагонами

Lр.ф =

1 х 18 + 1 х (1 - 1) = 18 м

.5.4 Расчёт длины конвейеров

Производим расчёт конвейера от приёмного устройства до склада

заполнителей используя схему, рисунок 7.

1 - приёмное устройство,

- перегрузочная станция,

- склад.

Рисунок 7 - Схема конвейера №1

Принимаем:

h1=3м

- заглубление приёмного устройства,

h2 =

1,5 м - перепад высот на перегрузочной станции,

h0 = 1

м - высота падения заполнителя на складе,

h =

4,2 м - высота треугольной части сечения склада по расчёту,

h =

6,86 м - высота трапецеидальной части сечения склада по расчёту

h4 = 3

м - заглубление склада,

h5 =

0,5 м - высота бункера над лентой конвейера.

Угол наклона ленточного конвейера 180.

Расчёт ведём по формулам:бщая высота подъёма вычисляется по формуле:

H = h1 + h2 + h3 ; м

где h3 - высота подъёма над уровнем земли

на складе,

h3 = h0 + h + h + h5 - h4 ; м

h3 = 1

+ 4,2 + 6,86 + 0,5 - 3 = 9,56 м

H = 3

+ 1,5 + 9,56 = 14,06 м

Вычисляем длину конвейера:

Lк= H/〖sin18〗^0 ; м

где Lк - длина конвейера,м

sin180

= 0,310

Lк =

14,06/0,310 = 45,35 м

Вычисляем длину проекции:

L0= H/〖tg18〗^0 ; м

где L0 - длина проекции конвейера, м

tg180

= 0,325

L0 =

14,06/0,325 = 43,26 м

Длину конвейера и проекции принимаем с округлением в большую сторону

кратную 6 м (или 3 м).

Lк =

48 м

L0 =

45 м

Чтобы принять правильное решение произведём расчёт:

Lк= L_0/cosα ; м

Lк = L_0/(cos〖18〗^0 ) = 45/0,95 = 47,36 м

Производим расчёт конвейера от склада заполнителей до БСЦ.

1 - склад заполнителей,

- перегрузочная станция,

- БСЦ.

Рисунок 8 - Схема конвейера №2

h1=3м

- заглубление склада (смотри ранее),

h2 = 2

м - перепад высот на перегрузочной станции,

h4 = 5

м - высота надбункерного отделения,

h5 =

30 м - высота БСЦ,

h3 -

рассчитываем высоту входа конвейера в БСЦ,

h3 = h5 - h4 ; м)

h3 =

30 - 5 = 25 м

Общая высота подъёма:

H = h1+ h2 + h3 ; м

H = 3

+ 2 + 25 = 30 м

Длина конвейера вычисляется по формуле:

Lк = Н/(sin〖18〗^0 ) = 30/0,310 = 96,7 м ≈ 99 м

L0 =

Н/〖tg18〗^0 = 30/0,325 = 92,3 м ≈ 93 м

1.5.5 Расчёт склада металла

Определяем ёмкость склада металла:

V = Gсут х n ; т

V =

6,0327 х 20 = 120,654 т

где Gсут - суточная потребность в

арматурной стали с учётом отходов (смотреть таблицу 6)

n -

нормативный запас стали на складе 20 -25 суток

Определяем доли металла в % по способу поставки (смотри таблицу 7)

Таблица 7 - Выборка арматурной стали по способу поставки

|

Наименование

изделия

|

Вид поставки

|

Диаметр и класс

|

Масса, кг

|

Доля, %

|

|

|

|

единицы

|

общая

|

|

|

П-19

|

Мотки

|

6 24016,06 6 24016,06

|

21,82

|

26,51

|

|

|

|

14 2405,76 14 2405,76

|

|

|

|

|

Прутки

|

12 40060,48 12 40060,48

|

60,48

|

73,49

|

|

|

Всего:

|

|

|

|

82,30

|

100

|

Определяем площадь склада:

= [(V×(

x/100))/q_1 +(V×( y/100))/q_2 +(V×(

Ƶ/100))/q_3 ]х Кс ; м2

где V - ёмкость склада для одного изделия,

х, y, Ƶ - доли металла по способу

поставки, %

q1 ,q2 , q3 - норма складиования,

q1=1,2т/м2-норма

складирования для мотков;

q2=3,2т/м2-норма

складирования прутков;

q3=2,1т/м2-норма

складирования проката;

Кс - коэффициент учитывающий полноту использования склада, принимается в

зависимости от ёмкости склада,

Если V 500 т (Кс = 3), V 500 т (Кс = 2)

F=[(120,654

×(26,51/100))/1,2+(120,654 ×(73,49/100))/3,2]х3 =[(120,654 ×

0,2651)/1,2+(120,654 × 0,7349)/3,2]х3=[26,65 + 27,7 ]х3 = 163,05 м2

Определяем длину склада:

L= F_общ/В ; м

где Fобщ = 163,05 м2 - общая площадь

склада,

В - ширина пролёта, м

Принимаем В = 18 м.

L =

163,05/18 = 9 м

Размер склада принимаем 18х24м, с учётом разгрузки одного вагона.

1.6 Выбор и расчёт оборудования и складских площадок в формовочном цехе.

В цехе предусмотрена конвейерная технология. Выбор технологии определён

номенклатурой выпускаемой продукции, технологическим оборудованием предприятия.

.6.1 Расчёт количества бетоносмесителей.

Для бетонных смесей тяжёлого бетона (БСТ) рекомендуют смесители

принудительного действия.

Тип смесителя СБ-146 ёмкость по загрузке 750 литров, ёмкость готового

замеса 500 литров.

Расчёт часовой производительности смесителя в час.

Пч = (V_з×n×β)/1000 ; м3/ч

Пч = (750 × 35 × 0,67)/1000 = 17,58 м3/ч

где Пч - часовая производительность смесителя

Vз -

ёмкость смесителя по загрузке, литры

n -

расчёт количества замесов за один часn = 35 - для бетонных смесей тяжёлого бетона ГОСТ 7473-2010

коэффициент выхода бетонной смеси, принимаем = 0,67

- количество литров в 1 м3 , если Vз дана в м3 то на 1000 не делим

Расчёт количества бетоносмесителей:

Ƶ = (Q_год×К_от)/(m×у×П_ч×К_н );шт

Ƶ = (28000 × 1,015)/(247 × 16 ×

17,58 × 0,8) = 28420/55580,928 = 0,5 > 1 смесит. + 1 cмесит. для бесперебойной работы = 2 смесит

где Ƶ - количество смесителей, в штуках

Qгод -

годовая производительность завода, м3

Кот - коэффициент отходов

Кот = 1,015

m =

247 - количество рабочих суток в году

у - количество рабочих часов в сутки

у = 16часов

Пч - часовая производительность смесителей, м3/ч

Кн - коэффициент неравномерности выдачи бетонной смеси

Кн от 0,5 до 0,8

.6.2 Расчёт ёмкости бункера выдачи бетонной смеси.

Vв =

(2-3) x Ƶ x Vгот

где 2-3 - допустимый размер по замесу

Ƶ - количество смесителей,шт

Vгот -

объём готового замеса

Vгот =

Vзамх ; м3

Vгот =

0,75 х 0,67 = 0,5м3

Vв = 2

х 2 х 0,5 = 2,01 м3

Вместимость бункера выдачи готовой бетонной смеси должна быть равна

ёмкости транспортной единицы, то есть бетоновозной тележки: ёмкость 1,2м3 ;

2,4м3.

.6.3 Расчёт потребности в формующем оборудовании.

Определяем продолжительность ритма работы технологической линии:

tр -

ритм конвейера, в минутах

tр =

12 минут

Определяем число паллет на конвейере:

n= Σ_ton/(t_р×К_в ) ; шт

n = 58/(12 × 0,85 ) = 58/10,2 =

5,68 шт ≈ 6 шт

где n - число паллет на конвейере (число

постов)

Σton = t1 + t2 +

t3 + t4 + t5 + t6

Σton = 10 + 7 + 12 + 10 + 9 + 10 = 58 мин

гдеКв - 0,8 - 0,85 - коэффициент использования оборудования во времени

t1 -

чистка и смазка паллеты

t2 -

создание чертежа на паллете будущей плиты

t3 -

сборка бортов и приклеивание пенопластовых вкладышей

t4 -

армирование

t5 -

заливка бетонной смеси

t6 -

распалубка

Определяем длину конвейерной линии:

Lк = l х n + b х (n+2); м

где l - длина формы (паллеты), м

n -

число форм (паллет), шт

b -

расстояние 0,5 - 1 м= 5,08 х 6 + 1 х (6+2) = 38,48 м

Определяем производительность конвейера:

Пч = (60 ×Σ_qб×k)/t_р ; м3/ч

Пч = (60 × 1,54 × 0,85)/12 = 6,54 м3/ч

Σqб - объём бетонных изделий, формуемых

одновременно (1 изделие)

k -

коэффициент использования механизмов в течение часа

k =

0,85

tр -

ритм конвейера, (мин)

Определяем число конвейерных линий:

Σ = Q_год/(m×y×П_ч ) ; шт

Σ

= 28000/(247 × 16 × 6,54) = 28000/25846,08 = 1 линия

где Qгод - годовая производительность

завода, (м3)

m -

количество рабочих суток в году (247 суток) по ОНТП 07-85

у - количество рабочих часов в сутки (16 часов)

Пч - часовая производительность конвейера

1.6.4 Технологический расчёт оборудования для тепловой обработки.

Выбор теплового агрегата.

Выбрана сушильная камера, с подъёмником - лифтом для загрузки и разгрузки

во время изготовлений изделий. Теплоносителем служит пар с температурой 55 0С,

время твердения бетона 16 часов (данные с предприятия).

Задаём длину камеры - она должна быть рассчитана из мощностей конвейерной

линии. Длина камеры 6 метров (данные с завода).

Определяем ширину камеры:

Ширина камеры должна быть равна ширине колеи конвейерной линии, м, плюс

расстояние от изделия до стенки камеры:

Вк = b + bк; м

Вк = 1630 + 0,2 = 1830 м

где Вк - ширина камеры, м

b -

ширина колеи конвейерной линии (c

учётом ширины бортов установленных на паллете 0,2), м

+ 0,2 = 1630 м

bк -

расстояние от формы до стенки камеры 0,2 - 0,5, м

Определяем высоту камеры:

Hк =

(Н1 + Н2 + Н3) х n1 + H4 х (n1 - 1) ; м

Hк =

(0,2 + 0,1 + 0,1) х 9 + 0,15 х (9 - 1) = 4,8 м

где Н1 - высота формы (паллеты), м

Н2 - высота роликового рельса, м

Н3 - величина зазора между верхом формы (паллеты) и низом

вышерасположенного яруса (потолка), м

n1 -

количество ярусов, 9 штук

Н4 - высота междуэтажного яруса (потолка), м

Определяем количество камер:

Мк = (60 ×у×Ƶ×t_тво)/(24 ×m_(1

)×n_1×t_р ) ; шт

Мк = (60 × 16 × 1 × 16)/(24

× 1 × 9 × 12) = 15360/2592 = 6шт

где 60 - количество минут в часе

у = 16 часов - 2 смены

Ƶ - количество конвейерных линии, шт

tтво -

время ТВО в часах

tтво =

16 часов

- время работы камеры, ч1 - количество форм по длине камеры, шт

n1 -

число ярусов в камере, шт

tр -

ритм конвейера, мин

.6.5 Расчёт потребности в формах.

Определяем расчёт потребности в формах:

tц.ф =

(nхt_р)/60 + tтво ;

ч

tц.ф =

(6 ×

12)/60 + 16 = 17,2 ч

где tц.ф- расчёт потребности в формах, ч

n -

количество паллет на конвейере, шт

tр -

ритм линии, мин

tтво -

время ТВО в часах

tтво =

16 часов

- количество минут в часе

Определяем количество форм:

Мф = (n

+ (60 ×t_тво)/t_р ) х к ; шт

Мф = (6 + (60 × 16)/12 ) х 1,7 = 146,2 шт

где Мф - количество форм, шт

n -

количество паллет на конвейере, шт

- количество минут в часе

tтво -

время ТВО в часах

tтво =

16 часов

tр -

ритм линии, мин

к - коэффициент учитывающий вид формк = 1,7

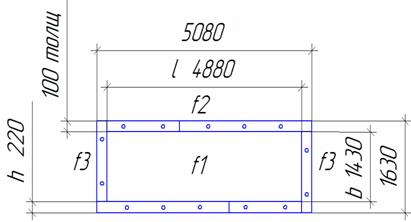

Рисунок 9 - Упрощённый чертёж формы

.6.6 Расчёт складских площадок в цехе.

Определяем площадь площадки для складирования арматурных заготовок:

F1 = (f1 К-1А + f2 ОС-1 + f3

П-4) ; м2

F1

К-1А = (f х Ƶ) х к ; м2

f1

К-1А - площадь для складирования каркасов К-1А, м2

f2

ОС-1 - площадь для складирования отдельных стержней ОС-1

f3 П-4

- площадь для складирования монтажных петель П-4

При складировании каркасов определяем количество каркасов для хранения в

цехе.

Ƶ = Q_ч^шт х N ; шт

Ƶ = 4,6 х 4 = 18,4 шт

где Q_ч^шт - часовая производительность,

шт

N = 4

часа - норма хранения арматуры в цехе

Определяем площадь занятую каркасами:

f1

К-1А = (6,98 х 1) х 1,3 = 9,07 м2

f2

ОС-1 = (l х b) х к ; м2

где l - длина ящика, м

b -

ширина ящика, м

к = 1,3 - 1,5 - коэффициент учитывающий проходы, м

f2

ОС-1 = (1,5 х 0,4) х 1,3 = 0,78 м2

f3 П-4

= ((πd^2)/4) х к ; м2

где к = 1,3 - 1,5 - коэффициент учитывающий проходы, м

F3 П-4

= ((3,14 ×1^2)/4) х 1,3 = 1,02 м2

F1 =

(9,07 + 0,78 + 1,02) = 10,87 ≈ 11 м2

Определяем площадь площадки для складирования резервных форм и оснастки:

F2 = (G_Ф×М_ф)/100 х 20 х к ; м2

F2 = (1,23 × 146,2)/100 х 20 х 1,3 = 46,75 ≈ 47 м2

где Gф - масса одной формы, тонны

Мф - общее количество форм по расчёту, шт

/100 - норма хранения форм - каждые 100 тонн форм находящихся в

эксплуатации, необходимо 20 м3

к = 1,3 - 1,5 - коэффициент учитывающий проходы, м

Определяем площадь площадки для текущего ремонта форм и переоснастки:

F3 = (G_Ф×М_ф)/100 х 30 х к ; м2

F3 = (1,23 × 146,2)/100 х 30 х 1,3 = 70 м2

где Gф - масса одной формы, тонны

Мф - общее количество форм по расчёту, шт

/100 - норма хранения форм подлежащих ремонту

к = 1,3 - 1,5 - коэффициент учитывающий проходы, м

Определяем площадь площадки для ремонта изделия:

Норму складирования изделия вычисляем по формуле:

qизд =

q_б/f ; м3/м2

qизд =

1,54/6,98 = 0,22 м3/м2

где qб - объём бетона, м3

f-

площадь занимаемая изделием, м2

Определяем площадь площадки для выдержки изделий в цехе:

F4 = (Q_час^(м^3 )×N)/q_изд х к ; м2

F4 = (7 × 8)/0,22 х 0,05 = 12,72 ≈ 13 м2

где Q_час^(м^3 ) - часовой выпуск изделия,

м3 (смотри таблицу 3)

= 8 часов - нормативный запас изделий на смену

к - коэффициент учитывающий выпуск изделий подлежащих ремонту,

допускается 5%

к = 0,05

Рисунок 10 - Схема складирования

Определяем норму складирования изделий в штабеле:

qсклад

= (V_б×n)/f ; м3/м2

где Vб - объём бетона изделия, м3

n -

количество изделий в штабеле (5 изделий в штабеле) Мах высота штабеля 2,5м

f-

площадь занимаемая штабелем, мм

,88 х 1,43 = 6,98 м2

qсклад

= (1,54 ×

5)/6,98 = 1,10 м3/м2

F5 = (Q_час^(м^3 )×N)/q_с х к ; м2

где Q_час^(м^3 ) - часовая

производительность, м3

N -

нормативный запас времени в зимнее время, ч

N = 12

часов

qc -

норма складирования

к = 1,3 - 1,5 - коэффициент учитывающий проходы, м

F5 = (7 × 12)/1,10 х 1,3 = 99,27 ≈ 100 м2

1.6.7 Расчёт потребности в смазке.

Нормативный расход составляет:

qсм =

0,2кг/м3 (автоматизированная смазка)

Определяем площадь смазываемой поверхности (смотри рисунок 9):

F = f1 + (2 х f2) + (2 х f3) ;

м2

f1 = l х bf1 = 4880 х 1430 = 6,97 м2

f2 = l х h f2 = 4880 х 220 = 1,07 м2

f3 = b х h f3 = 1430 х 220 = 0,31м2

F =

6,97 + (2 х 1,07) + (2 х 0,31) = 6,97 + 2,14 + 0,62 = 9,73 м2

Определяем расход смазки на одно изделие:

Q_см^1изд

= qсм х F ; кг/шт

где qсм - нормативный расход смазки

Q_см^1изд=

0,2 х 9,73 = 1,946 кг/шт

Определяем расход смазки за период:

Q_год=

Q_год^шт х Q_см^1изд ; кг

Q_год^шт

- годовая производительность завода, шт

Q_год=

18182 х 1,946 = 35382,17 кг

Q_сут

= Q_год/247 = (35382,17 )/247 = 143,24

кг

Q_см =

Q_сут/2 = (143,24 )/2 = 71,62 кг

Q_ч = Q_см/8 = 71,62/8 = 8,95 кг

Таблица 8 - Расчёт расхода смазки

|

Наименование

изделия

|

Вид смазки

|

Норма расхода

кг/м3

|

Удельный расход

смазки

|

Расход,кг

|

|

|

|

кг/шт

|

кг/м3

|

часовая

|

сменная

|

суточная

|

годовая

|

|

|

|

1,946

|

1,28

|

8,95

|

71,62

|

143,24

|

35382,17

|

|

П-19

|

Машинное масло

|

0,2

|

|

|

|

|

|

|

1.6.8 Выбор и характеристика оборудования формовочного цеха.

По справочникам и заводскимданным выбираем оборудование для формовочной

линии (смотри таблицу 9).

Таблица 9 - Ведомость оборудования для производства плиты П-19

|

Наименованиеоборудования

|

Тип или ГОСТ

|

Кол-во штук

|

Габаритныеразмеры,

мм

|

Масса, т

|

Основные

характеристики

|

Источникинформации

|

Литература

|

|

1 Тележка для ввозаарматуры

|

СМЖ-151

|

1

|

7490х2500х1400

|

2,5

|

ГП=20тонн Ширина

колеи 1524мм N=7,5кВт

|

Справочник

Михайлова, Королёва

|

|

|

2 Бетоноукладчик

|

СМЖ-166Б

|

1

|

5200х6300х3100

|

9,5

|

V=2,1м3 n=1

бункер N=23,7кВт

|

Справочник

Михайлова, Королёва

|

|

|

3 Виброплощадка

|

СМЖ-187Т

|

1

|

8500х2900х690

|

5,6

|

N=63кВт ГП=10тонн

|

Справочник

Михайлова, Королёва

|

|

|

4 Мостовой кран

|

ТУ 24.09. 568-88

|

2

|

L=16,5м L=16,5м

|

15,3

|

N=16кВт ГП=10т ГП=10т N=16кВт

|

|

|

|

5 Кран балка

|

ГОСТ 7890-93

|

2

|

1440х1200х3000

|

|

ГП=0,5тонн N=5кВт

|

СправочникКутухтина

|

|

|

6 Сушильная камера

|

|

6

|

6000х1830х4800

|

|

|

Оборудованиекомпании

«Weckenmann»

|

|

|

7

Оборудованиеконвейернойлинии

|

|

|

а)

опалубочнаяпаллета

|

|

60 (с учёт. полн.

камер)

|

5080х1630х200

|

3

|

Нагруз-способность

до 1000 кг/м2

|

Оборудованиекомпании

«Weckenmann»

|

|

|

б) формообразующие

продольные и поперечные борта

|

Серия М

|

36 (работающие на

конвейере)

|

3500х100х220

1500х100х220

|

1,23

|

|

Оборудованиекомпании

«Weckenmann»

|

|

|

в) плоттер

|

|

1

|

3000х5200х1000

|

|

Скор. раб 0-1 м/сек

Скорость чистки до 20 м/мин

|

Оборудованиекомпании

«Weckenmann»

|

|

|

г) оборудование для

чистки, смазки опалубки

|

|

1

|

3000х1000х1500

|

|

Скор. раб 0-1

м/сек Скорость чистки до 27 м/мин

|

Оборудованиекомпании «Weckenmann»

|

|

|

8 Самоходный бункер

|

СМЖ-2А

|

1

|

2686х1940х1495

|

|

N=8,5кВт

|

|

|

|

9Тележка для

вывозаготовойпродукции

|

СМЖ-151

|

1

|

7490х2500х1400

|

2,5

|

ГП=20т Ширина колеи

1524мм N=7,5 кВт

|

Справочник

Михайлова, Королёва

|

|

|

10 Лифт для

транспортировкипаллет по ярусам

|

|

1

|

5080х1630

|

|

ГП=8т N=50 кВт

|

|

|

1.7 Расчёт склада готовой

продукции

Определяем норму складирования по формуле:

qс = (V_б×n)/f ; м3/м2

qс =

(1,54 ×

5)/6,9784 = 1,10 м3/м2

где qс - норма складирования для данных

изделий, м3/м2

Vб -

объём бетона в одном изделии, м3

n -

количество изделий в штабеле, шт

f -

площадь занимаемая штабелем, м2

Определяем площадь склада готовой продукции:

Fсгп =

(Q_год^(м^3 )×N)/(m ×q_c ) х k1 х k2 ; м2

Fсгп =

(28000 ×

10)/(247 × 1,10) х

1,5 х 1,3 = 280000/271,7 х 1,5 х 1,3 = 2009,475 м2

Q_год^(м^3

) - годовая производительность завода, м3

где N - нормативный запас изделий на

складе 10 -14 суток

m -

количество рабочих суток в году,

m =

247

qс -

норма складирования, м3/м2

k1 =

1,5 - коэффициент учитывающий проходы и проезды,

k2 =

1,3 - коэффициент учитывающий проезды и площадки для мостовых кранов

Определяем длину склада:

L= F_сгп/(B×Ƶ) ; м

L = (2009,475 )/(18 × 2) =

2009,475/36 = 55,81 м

гдеВ - ширина пролёта, м

Ƶ - число пролётов (по проекту)

Принимаем L = 60 м

.8 Расчёт потребности в энергетических ресурсах.

1.8.1 Расчёт потребности в электроэнергии.

Определяем потребность в электроэнергии для оборудования:

N = W х Кс х t, кВт*ч

где N - расход электроэнергии за расчётный

период (час, смена, сутки, год)

W -

установленная мощность электродвигателей, кВт

Кс - коэффициент спроса;

Кс=0,3- 0,4 - для формовочных агрегатов,

,6 - смесители и дозаторы,

,2 - для конвейеров,

,3 - 0,4 - для виброплощадок

,2 - 0,3 - для мостового крана,

,1 - 0,4 - для арматурных станков,

t-рабочее

время цеха за расчётный период.

Приводим один пример расчёта, остальные смотри таблицу 10. Расчёт для

мостового крана:

Nч =

7,5 х 0,3 х 1 = 2,25 кВт*ч

Nсм = Nч х 8 = 2,25 х 8 = 18 кВт*ч

Nсут =

Nсмх 2 = 18 х 2 = 36 кВт*ч

Nгод =

Nсутх 247 = 36 х 247 = 8892 кВт*ч

Таблица 10 - Потребность цеха в электроэнергии

|

Наименование

изделия

|

Наименование

оборудования

|

Кол-во, шт.

|

Мощность

электродвигателя, кВт

|

Коэффициент

спроса

|

Расход

электроэнергии, кВт ч

|

|

|

|

единицы

|

общая

|

|

часовая

|

сменная

|

суточная

|

годовая

|

|

П-19

|

1 Тележка для

ввоза арматуры

|

1

|

7,5

|

7,5

|

0,3

|

2,25

|

18

|

36

|

8892

|

|

2 Бетоноукладчик

|

1

|

23,7

|

47,4

|

0,3

|

7,1

|

56,8

|

113,6

|

28059,2

|

|

3 Виброплощадка

|

1

|

63

|

63

|

0,4

|

25,2

|

201,6

|

403,2

|

99590,4

|

|

4 Механизм для

транспортировки паллет по постам

|

9

|

45

|

405

|

0,3

|

121,5

|

972

|

1944

|

|

5 Мостовой кран

|

2

|

16

|

32

|

0,3

|

9,6

|

76,8

|

153,6

|

37939,2

|

|

6 Самоходный

бункер

|

1

|

8,5

|

8,5

|

0,3

|

2,5

|

20

|

40

|

9880

|

|

7 Кран балка

|

2

|

5

|

10

|

0,2

|

2

|

16

|

32

|

7904

|

|

8 Сушильная

камера

|

6

|

240

|

1440

|

0,2

|

288

|

2304

|

4608

|

1138176

|

|

9 Лифт для транспортировки

паллет по ярусам

|

1

|

50

|

50

|

0,3

|

15

|

120

|

240

|

59280

|

|

10 Плоттер

|

1

|

10

|

10

|

0,4

|

4

|

32

|

64

|

15808

|

|

11 Оборудование для чистки,

смазки опалубки

|

1

|

5

|

5

|

0,3

|

1,5

|

12

|

24

|

5928

|

|

12 Тележка для

вывоза ГП

|

1

|

7,5

|

7,5

|

0,3

|

2,25

|

18

|

36

|

8892

|

|

Всего:

|

|

|

|

|

|

|

|

|

1900516,8

|

Определяем расход электроэнергии на освещение цеха за год:

Nосв =

F х a х t

,кВт*ч

Nосв=

1188 х 0,012 х 260 х 10 = 37065,6 кВт*ч

где F - площадь цеха , м2

a

=0,012 кВт/м2 - норма расхода электроэнергии на освещение на 1 м2

t-время

освещения цеха за год,ч

t=260х(10-12),

-количество рабочих суток в году с учётом остановок на ремонт,

-12 - количество часов в сутки требуемое на освещение приведено для

средней полосы России, в среднем за год.

Fцеха

= 18 х 66= 1188 м2

.8.2 Расчёт потребности в сжатом воздухе.

Расчёт производим по формуле:

Рсв = р х Кс х t ; м3

где Рсв - расход сжатого воздуха за расчётный период, м3

р - расход сжатого воздуха данным оборудованием, м3/час

t-

время за расчётный период, ч

Кс - коэффициент спроса,

Кс = 0,2 - для пневмотранспорта,

Кс = 0,2 - 0,4 - для затворов,

Приводим один пример расчёта, остальные смотри таблицу 11. Расчёт для

бетоноукладчика:

Рч = 0,96 х 0,4 х 1 = 0,3 м3

Рсм = Рч х 8 = 0,3 х 8 = 2,4 м3

Рсут = Рсмх 2 = 2,4 х 2 = 4,8 м3

Ргод = Рсутх 247 = 4,8 х 247 = 1185,6 м3

Таблица 11 - Потребность цеха в сжатом воздухе

|

Наименованиеизделия

|

Наименованиеоборудования

|

Кол-во

|

Норма

расходасжатоговоздуха, куб.м/ч

|

Коэффициентспроса

|

Расходсжатоговоздуха,

куб.м

|

|

|

|

Единичная

|

Общая

|

|

Час

|

Смена

|

Сутки

|

Год

|

|

П-19

|

1 Бетоноу-кладчик

|

1

|

0,96

|

0,96

|

0,4

|

0,3

|

2,4

|

4,8

|

1185,6

|

|

2 Плоттер

|

1

|

1,15

|

1,15

|

0,2

|

0,2

|

1,6

|

3,2

|

790,4

|

|

3 Оборудование для

чистки, смазки опалубки

|

1

|

0,56

|

0,56

|

0,2

|

0,1

|

0,8

|

1,6

|

395,2

|

|

Всего:

|

|

|

|

|

|

|

|

|

2371,2

|

Расчёт потребности в паре.

Пар расходуется на ТВО изделий, на подогрев заполнителей и воды в цехе

БСЦ.

Норму расхода пара на 1 м3 бетона принимаем по ОНТП 07-85.

Подогрев заполнителей на складе проводят в 3 смены, воды в 2 смены.

Количество суток для подогрева принимаем по СНиП 2301-99*. Количество суток

168.

Расчёт ведём по формуле:

Рп = рп х Gc х t ; кг

где Рп - расчёт пара за расчётный период, кг

рп - норма расхода пара на 1 м3 подогреваемого материала,

для песка - 30 кг/м3,

для щебня - 40 кг/м3,

для воды - 140 кг/м3,

для изделия - 170 кг/м3,

Gc -

расчётная потребность в данном материале за 1 сутки. Принимаем по таблице 5.

Приводим один пример остальные смотри в таблице 12. Расчёт для песка:

Рсут= рп х Gc = 30 х 44,87 х

1 = 1346,1 кг

Рсм= Р_сут/3 = 1346,1/3 = 448,7 кг

Рчас= Р_см/8 = 448,7/8 = 56,08 кг

Ргод= Рсутх 168 = 1346,1 х 168 = 226144,8 кг (100)

Потребность цеха в паре

|

Наименование

изделия

|

Наименование

материала

|

Норма расхода пара, кг/м3

|

Потребность материала в

сутки, м3

|

Расход пара ,кг

|

|

|

|

|

часовой

|

сменный

|

Кол-во смен

|

Суточный

|

Кол-во суток

|

Годовой

|

|

П-19

|

Песок

|

30

|

44,87

|

56,08

|

448,7

|

3

|

1346,1

|

168

|

226144,8

|

|

Щебень

|

40

|

88,6

|

147,6

|

1181,3

|

3

|

3544

|

168

|

595392

|

|

Вода

|

140

|

24,16

|

211,4

|

1691,2

|

2

|

3382,4

|

168

|

568243,2

|

|

Изделие

|

170

|

113,4

|

803,25

|

6426

|

3

|

19278

|

247

|

4761666

|

|

Всего:

|

|

6151446

|

1.9 Контроль технологического процесса и качества готовой продукции

Постоянно действующий производственный контроль является гарантией

получения изделий и конструкций высокого качества. Производственный контроль

должен охватывать все стадии технологического процесса. Он включает в себя

входной, операционный и приёмочный контроль. К входному контролю относятся

контроль качества материалов для приготовления бетона, арматурных изделий,

отделочных и смазочных материалов. К операционному - контроль состава и свойств

бетонной смеси, контроль за процессом изготовления железобетонных изделий,

контроль соответствия требованиям технологической документации. К приёмочному -

контроль всех нормируемых качественных показателей затвердевшего бетона.(смотри

таблицу13)

Таблица 13- Контроль производства и качества железобетонных изделий

|

Контроль

|

Контролируемые параметры

материалов, процессов и продукции

|

Исполнители

|

|

Входной

|

Цемент: Вид, марка, наличие

паспорта,физико-механические свойства. Заполнители: Вид, наличие паспорта,

физико-механические свойства, влажность. Сталь арматурная: Вид, класс, марка

стали, наличие сертификатов, физико-механические свойства

|

Отдел снабжения Лаборатория

Отдел снабжения Лаборатория Отдел

снабжения Лаборатория

|

|

Операционный

|

Изготовление бетонной

смеси: Точность дозирования, степень перемешивания, удобоукладываемость;

Изготовление арматурных изделий; Применение стали заданного класса и

диаметра, размеры изделий; Испытание стали, режима сварки, прочности сварных

соединений; При формовании железобетонных изделий; установка и фиксация

арматурных изделий, степень уплотнения бетонной смеси, время и режим ТВО

|

Лаборатория, работники БСЦ

лаборатория ОТК и работники арматурного цеха Лаборатория,ОТК, Работники

арматурного цеха ОТК, работники формовочного цеха, лаборатория, ОТК,

работники формовочного цеха

|

|

Приёмочный

|

Отпускная и классовая

прочность бетона Прочность, жёсткость, трещиностойкость Приёмка готовых изделий.

|

Лаборатория ОТК,

лаборатория ОТК

|

1.9 Контроль технологического процесса и качества готовой продукции

Таблица 13 - Контроль производства и качества железобетонных изделий

|

Операционный

|

Изготовление бетонной

смеси: Точность дозирования, степень перемешивания, удобоукладываемость;

Изготовление арматурных изделий; Применение стали заданного класса и

диаметра, размеры изделий; Испытание стали, режима сварки, прочности сварных

соединений; При формовании железобетонных изделий; установка и фиксация

арматурных изделий, степень уплотнения бетонной смеси, время и режим ТВО

|

Лаборатория, работники БСЦ

лаборатория ОТК и работники арматурного цеха Лаборатория,ОТ К, Работники

арматурного цеха ОТК, работники формовочного цеха, лаборатория, ОТК,

работники формовочного цеха

|

|

Приёмочный

|

Отпускная и классовая

прочность бетона Прочность, жёсткость, трещиностойкость Приёмка готовых

изделий.

|

Лаборатория ОТК,

лаборатория ОТК

|

Постоянно действующий производственный контроль является гарантией

получения изделий и конструкций высокого качества. Производственный контроль

должен охватывать все стадии технологического процесса. Он включает в себя

входной, операционный и приёмочный контроль. К входному контролю относятся

контроль качества материалов для приготовления бетона, арматурных изделий,

отделочных и смазочных материалов. К операционному - контроль состава и свойств

бетонной смеси, контроль за процессом изготовления железобетонных изделий,

контроль соответствия требованиям технологической документации. К приёмочному -

контроль всех нормируемых качественных показателей затвердевшего бетона.(смотри

таблицу 13).

1.10 Охрана труда, противопожарные мероприятия, и мероприятия по охране

окружающей среды.

.10.1 Промышленная санитария

В условиях завода железобетонных изделий факторами, отрицательно

влияющими на условия труда рабочих являются: факторы, связанные с

производственным процессом, с недостатками в организации труда и с недостатками

в создании санитарно - гигиенических условий труда.

Вредные производственные факторы по природе действия делятся на группы:

физические, химические, биологические и психофизиологические.

К физическим относят повышенную запылённость, загазованность воздуха,

повышенную или пониженную температуру в цехах, повышенную влажность, недостаток

освещённости рабочей зоны, повышенный уровень шума и вибрации.

К психофизическим относят физические и эмоциональные перегрузки,

монотонность труда.

В главном производственном корпусе и вспомогательных зданиях завода, вне

зависимости от загрязнения воздуха предусмотрены естественная и принудительная

вентиляция. В формовочных цехах завода, где используют виброплощадки и другое

вибрационное оборудование, проведены мероприятия по предохранению работающих от

воздействия шума и вибрации.

Для снижения вибрации, на виброплощадках приняты следующие меры:

виброплощадки установлены на массивные фундаменты; вибрационное оборудование

установлено на пружинные и резиновые виброизоляторы; на рабочих местах устроены

платформы на упругих прокладках.

Для индивидуальной защиты работающих от вибрации и шума в цехах завода

используют специальную обувь на толстой подошве из губчатой резины, рукавицы с

прокладками из пенопласта и противошумные наушники.

В проектируемом цехе на каждого рабочего приходится не менее 30 м2

производственной площади и 15 м3 производственного объёма. В целом в период

эксплуатации предприятия по производству сборных железобетонных изделий на нём

должен быть создан нормальный санитарно-гигиенический режим.

1.10.2 Техника безопасности в цехе

1) При производстве по изготовлению железобетонных изделий следует

строго соблюдать технику безопасности.

2) К работе допускаются лица не моложе 18 лет, прошедшие общий

инструктаж по ТБ, обученные по программе технической эксплуатации оборудования,

прошедшие обучение и усвоившие безопасные приёмы работы, имеющие удостоверения,

а также первую группу допуска по электробезопасности.

3) Рабочие должны быть снабжены спецодеждой, спецобувью,

индивидуальными средствами защиты - очки, рукавицы, каски, респираторы, щитки. Спецодежда не должна иметь

свободно свисающих концов.

4) Все работающие связанные с вибрацией допускаются к работе только

после медицинской комиссии.

5) Лица, связанные по условиям работы с подъёмом, транспортировкой

грузов при помощи грузоподъёмных механизмов, должны пройти специальное обучение,

сдать экзамены и получить удостоверение стропальщика.

6) Запрещается находиться под поднятым грузом и не проходить под

ним.

7) Не проходить в местах не предназначенных для прохода.

8) Погрузочно-разгрузочные работы следует выполнять, как правило, механизированным

способом, при незначительных объёмах - средствами малой механизации.

Механизированный способ является обязательным при работе с грузами весом более

60кг, а также при подъёме на высоту более 3м.

9) Траверсы и другие такелажные приспособления должны исключать

возможность самопроизвольного отцепления и обеспечивать устойчивость груза во

время подъёма и перемещения.

10) На местах распалубки должны быть вывешены плакаты со схемами

строповки изделий.

Перед перемещением изделия в горизонтальном положении необходимо

осмотреть зону перемещения и убедиться, что оно поднято на высоту не менее 0,5м

выше тех предметов, которые будут встречаться на пути его следования.

11) Перед началом работы необходимо выяснить, какие были

неисправности в предыдущую смену.

12) Металлические части производственного оборудования, которые

вследствие повреждения изоляции могут оказаться под электрическим напряжением

опасной величины, должны быть заземлены.

13) Нельзя открывать дверцы электрораспределительных шкафов, не

снимать ограждения и защитные кожухи с токоведущих и движущихся частей

оборудования.

14) Перед чисткой, смазкой и ремонтом машины и механизмы должны быть

остановлены. До пуска в эксплуатацию каждая установленная или отремонтированная

машина должна быть осмотрена и испытана.

15) Площадки в пределах рабочей зоны, включая подъезды и места

складирования заготовок, материалов и готовой продукции должны быть достаточно

освещены, содержаться в чистоте и не загромождаться.

16) На посту чистки и смазки рабочие должны быть в защитных очках.

При смазке необходимо следить, чтобы смазка не разбрызгивалась и не попадала в

глаза, на открытые части тела, а также на окружающие предметы.

Запрещается!!!

Эксплуатация металлических форм с неисправными бортами, замками, петлями

и ограничителями падения бортов; пользоваться при чистке неисправным

инструментом; курить и пользоваться открытым огнём на посту смазки форм; ходить

по смазанной форме.

Запрещается!!!

Пускать бетоноукладчик без звукового сигнала; работать на неисправном

бетоноукладчике; разравнивать бетонную смесь в форме при движении

бетоноукладчика; стоя на них во время введения.

1.10.3 Противопожарная безопасность

Возникновение пожаров на предприятиях по производству железобетонных

изделий может происходить в результате нарушения противопожарного режима или

быть следствием нарушения мер пожарной безопасности при проектировании и

строительстве производственных зданий.

Все производственные здания и сооружения предприятия обеспечены

первичными средствами огнетушения. К этим средствам относятся: внутренние

пожарные краны, огнетушители, песок, кошма (шерстяные или асбестовые полотна).

Все производственные здания и административно-бытовой корпус предприятия

оборудованы эвакуационными путями и выходами на случай пожара для безопасной

эвакуации работающих.

1.10.4

Охрана окружающей среды

В проектируемом цехе предусмотрены следующие меры по охране окружающей

среды:

все здания и цеха расположены согласно розе ветров с целью поддержания

экологической установки;

на территории завода предусмотрена градирня для охлаждения воды

поступающей от арматурного цеха и компрессорной станции (экономия воды);

в бетоносмесительном цехе установлены рукавные фильтры и циклоны для

очистки загрязнённого воздуха, территория завода озеленена - газоны, цветники,

лиственные деревья;

перед спуском загрязнённой воды в отстойнике, она частично очищена на

территории завода;

промышленные отходы непригодные для повторного использования вывозятся за

пределы завода в специальных транспортных средствах в специально отведённые

места;

для очистки воздуха в формовочном цехе завода применяют циклоны с водяной

плёнкой и мокрые пылеулавливатели;

высота дымовых труб в котельнях, в других производственных цехах

рассчитана таким образом, чтобы вредные вещества рассеивались на высоте не

менее 30 м.

Заключение

Поставленные цели курсового проектирования достигнуты.

Применены знания в технологических расчётах, в подборе оборудования,

графическом исполнении технологической схемы производства, планов и разрезов

формовочного цеха.

Изучены технологическая и проектная документация на изготовление

чердачных плит П-19, способ изготовления изделия, ГОСТ и СНиПы, согласно

которым выбрана и вычерчена технологическая схема производства изделия.

Оборудование подобрано и рассчитано согласно технологической

последовательности, оказанной в расчётах.

Технологическая документация (технологическая схема), план и разрезы цеха

оформлены в соответствии с требованиями ЕСКД, проектной документации (рабочие

чертежи). Рабочие чертежи и пояснительная записка согласно оформлены по СТО

ЕКТС 03-2012.

На заводе предусмотрен входной контроль материалов, операционный контроль

технологических процессов, приёмосдаточные, переодичесике испытания по ГОСТ.

Технологические расчёты показали эффективность выбранной технологии.

Производственная программа при максимальной загрузке линии составляет - 18182

штуки в год, в сутки 74, в смену 37, в час 4,6, что подтверждено расчётами

складов инертных, заполнителей, металла и другое.

Технологические расчёты в материалах, в электроэнергии, в сжатом воздухе,

в паре приведены с учётом экономии материальных ресурсов - нормативные расходы

цемента, инертных; нормы расхода пара на 1 м3 бетона приняты по ОНТП-07-86,

нормативы расхода электроэнергии на освещение цеха по СНиП 23- 01-99

(количество рабочих суток на освещение).

На заводе предусмотрена техника безопасности и охрана окружающей среды,

что повышает производительность труда в производственных цехах, повышает

качество продукции.