Анализ эффективности проведения гидроразрыва пласта на нефтяном месторождении 'Усть-Балыкское'

Содержание. 5

Введение. 7

Глава I Общая часть. 11

1.1. Характеристика

района работ. 11

1.2. Краткая

история разработки. 13

Глава II Геологическая часть. 25

2.1. Стратиграфия. 25

2.2. Тектоника. 27

2.3. Нефтегазоносность. 29

2.4. Характеристика

продуктивных пластов БС10 и БС11 29

2.5. ФЕС

объекта. 35

Глава III Сведения о разработке. 39

3.1. Проектные

решения разработки. 39

3.2. Контроль

за разработкой месторождения. 39

3.3. Эффективность

применения методов повышения нефтеотдачи и интенсификации добычи нефти. 41

3.3.1. Методы

увеличения нефтеотдачи. 41

Глава IV Техническая часть. 52

4.1. Подбор

скважин, подготовка данных и проектирование ГРП.. 52

4.2. Подготовка

скважины к ГРП.. 60

4.3. Технология

проведения гидроразрыва пласта. Расчет проведения ГРП ………………………………………………………………………….63

4.4. Наземные

операции при проведения ГРП.. 67

4.5. Оборудование

применяемое для ГРП.. 70

4.6. Жидкости

разрыва и расклинивающий агент при ГРП.. 77

4.7. Освоение

скважин после ГРП.. 83

4.8. Анализ

проводимых промысловых мероприятий по интенсификации притока 86

4.9. Оценка

технологической эффективности ГРП на пласты БС10. 89

Список

литературы.. 103

Гидравлический разрыв пласта - довольно эффективный в

настоящее время, метод интенсификации добычи нефти из низкопроницаемых

коллекторов (НПК), получивший массовое применение в Западной Сибири. Чаще всего

гидроразрывы дают положительные результаты, однако эффективность зависит от

геолого-физических характеристик пластов.. Одним из наиболее серьезных факторов

снижающих успешность проведения, является наличие обширных водонефтяных зон

(ВНЗ), особенно в залежах, представленных НПК. В этом случае возникает вопрос,

что предпочтительнее – продлить эксплуатацию скважин (без ГРП) с невысоким

дебитом нефти или, сделав ГРП, повысить обводненность.

В настоящее время активно идет внедрение новых технологий

ГРП. Этому методу посвящены многие исследования и работы. Одной из наиболее

распро- страненных технологий для горизонтальных скважин явля- ется

заканчивание, позволяю- щее провести многостадийный гидроразрыв пласта или много-

стадийную кислотную обработку для улучшения связи с резервуаром. Наиболее

перспективным типом является заканчивание с многоразовыми муфтами ГРП с

возможностью их повторного закрытия/открытия для изоляции интервалов или

проведения повторного ГРП. Также в последнее время набирают популярность

технологии, позволяющие выравнивать приток в горизонтальном стволе скважин с

уменьшением добычи нежелательного флюида (газ/вода). К данным технологиям

относятся пассивные и активные уравнители притока и интеллектуальные системы

заканчивания. В 2007 году оператор попросил группу компании Halliburton

осуществить проект на пяти скважинах. Компания Halliburton внедрила

модернизированный забойный инструмент усовершенствованной конструкции -

HydraJet™ TS, новый состав для ГРП и более эффективные методы работы. В ходе

реализации проекта компания Halliburton провела обработку, в результате чего в

горизонтальном стволе было создано шесть трещин, в которые было размещено 690

тонн проппанта. Потребовался всего один забойный инструмент Hydra-Jet™ TS, а

обработка была завершена всего за 50 часов. Заказчик остался очень доволен тем,

что работа велась в безопасном режиме, а показатели добычи оказалась лучшими на

всем месторождении. Сочетание оптимизации схемы обработки и ее осуществления,

повышение эффективности работы и замена жидкости для гидроразрыва на новую,

разработанную компанией Halliburton, позволило заказчику сократить затраты на

строительство скважины на 43%. Применяются новейшие материалы для увеличения

эффективности ГРП. Как пример – CARBO. CARBO помогает создавать трещины с

высокими показателями долговременной проводимости как в стандартных, так и в

сложных коллекторах. Наши современные технологии производства пропанта

позволяют оптимизировать добычу после ГРП и снизить расходы на разведку

и разработку. Линейка высококачественных пропантов CARBO, включающая весь

спектр пропантов: от легкого CARBOROSLITE и нерадиоактивного

маркированного пропанта для определения трещин CARBONRT до пропанта с

полимерным покрытием CARBOPROP RCP и высокопрочного CARBO HS, разработана

специально под нужды нефтяных и газовых компаний в России. Помимо

совершенствования самой технологии и применяемых реагентов, идут активные

разработки в сфере контроля за процессом ГРП и сбора более точной информации

для проведения всестороннего широкого анализа.

Целью нашей дипломной работы является анализ эффективности

проведения ГРП на Усть-Балыкском месторождении. В работе мной был проведен сбор

материала на озвученную тему, а также последующий его анализ.

Актуальность выбранной темы заключается в том, что ГРП

является наиболее распространенным методом повышения нефтеотдачи, который

применяется практически на каждом месторождении.

Практическая значимость состоит в том, что умение проводить

полноценный анализ является необходимой составляющих навыков любого

высококвалифицированного специалиста в области добычи углеводородного сырья.

Также стоит отметить тот факт, что Усть – Балыкское месторождение является

одним из крйпнейших и перспективных. На Усть – Балыкском метсторождении в

будущем планируется провести еще ни одну операцию ГРП, для проведения которых,

необходимо знать об эффективности проведенных ранее операций.

В ходе работы был произведен анализ эффективности ГРП на

Усть-Балыкском месторождении.

Глава 1 Общая часть

Усть –

Балыкское месторождение – нефтяное месторождение, которое находится в

Российской Федерации. Оно расположилось в Ханты – Мансийском автономном округе,

в Нефтеюганском районе Тюменской области. Усть – Балыкское нефтяное

месторождение входит в состав Сургутского нефтегазового района, который в

Среднеобской нефтегазовой области. Она в свою очередь относится к крупной

Западно – Сибирской нефтегазоносной провинции. Ближайшие города к данному

месторождению – это Сургут, Нефтеюганкс, Пыть – Яз, а также такие поселки как

Каркатеево, Пойковский, Усть – Юган и Чеускино. Западно – Сибирская

нефтегазоносная провинция, которая располагается на Западно – Сибирской

равнине, включает в себя пятнадцать нефтегазоносных областей. Расположение

месторождения представлено на рисунке 1.1.

Рисунок

1.1. – Расположение Усть – Балыкского месторождения.

Всего

на сегодня в Западной Сибири открыто порядка пятьсот месторождений. По своему геологическому

строению данное Усть – Балыкское месторождение относится к очень сложным

месторождениям.

Западная

Сибирь — страна с достаточно суровым, континентальным климатом. Большая

протяженность ее с севера на юг обусловливает отчетливо выраженную зональность

климата и значительные различия климатических условий северных и южных частей

Западной Сибири, связанные с изменением количества солнечной радиации и

характером циркуляции воздушных масс, особенно потоков западного переноса.

Южные провинции страны, расположенные в глубине материка, на большом расстоянии

от океанов, характеризуются, кроме того, большей континентальностью климата [1].

В холодный

период в пределах страны осуществляется взаимодействие двух барических систем:

области относительно повышенного атмосферного давления, располагающейся над

южной частью равнины, области пониженного давления, которая в первой половине

зимы протягивается в виде ложбины исландского барического минимума над Карским

морем и северными полуостровами. Зимой преобладают массы континентального

воздуха умеренных широт, которые поступают из Восточной Сибири или образуются

на месте в результате выхолаживания воздуха над территорией равнины.

В пограничной

полосе областей повышенного и пониженного давления нередко проходят циклоны.

Особенно часто они повторяются в первой половине зимы. Поэтому погода в

приморских провинциях весьма неустойчива; на побережье Ямала и Гыданского

полуострова ручаются сильные ветры, скорость которых достигает 35 – 40 м/сек.

Температура здесь даже несколько более высокая, чем в соседних лесотундровых

провинциях, расположенных между 66 и 69° с. ш. Однако южнее зимние

температуры опять постепенно повышаются. В целом же зима характеризуется

устойчивыми низкими температурами, оттепелей здесь мало. Минимальные

температуры на всей территории Западной Сибири почти одинаковы. Даже вблизи

южной границы страны, в Барнауле, бывают морозы до – 50 – 52°, т. е.

почти такие же, как на крайнем севере, хотя расстояние между этими пунктами

составляет более 2000 км. Весна короткая, сухая и сравнительно холодная;

апрель даже в лесоболотной зоне еще не вполне весенний месяц.

В теплое

время года над страной устанавливается пониженное давление, а над Северным

Ледовитым океаном формируется область более высокого давления. В связи с

этим летом преобладают слабые северные или северо – восточные ветры и заметно

усиливается роль западного переноса воздуха. В мае происходит быстрое

повышение температур, но нередко, при вторжениях арктических масс воздуха,

бывают возвраты холодов и заморозки. Наиболее теплый месяц — июль, средняя

температура которого – от 3,6° на острове Белом до 21 – 22° в районе

Павлодара. Абсолютный максимум температуры — от 21° на севере (остров Белый) до

40° в крайних южных районах (Рубцовск). Высокие летние температуры в южной

половине Западной Сибири объясняются поступлением сюда прогретого

континентального воздуха с юга — из Казахстана и Средней Азии. Осень наступает

поздно. Еще в сентябре днем стоит теплая погода, но ноябрь даже на юге уже

настоящий зимний месяц с морозами до — 20 – 35°.

Месторождение

состоит из 8 залежей. Находится в состоянии падающей добычи после достижения

максимальной производительности 1988 года в 4,6 млн тонн. Месторождение нашли

высадившиеся за 4 месяца до этого геологоразведчики (бригадир М. И. Ветров),

хотя бурение разведочных скважин проводилось с конца 50 – х. В 1962 – м

пробурили скважину с небывалым для Тюмени суточным дебитом в 800 тонн.

Обнаружено

16 октября 1961 года, когда на берегу Оби в черте современного Нефтеюганска

забил первый нефтяной фонтан. А эксплуатация в пробном режиме по временной

технологической цепи (спроектированной ВНИИ нефти) началась с весны 1964 – го.

Именно тогда первая партия промышленной нефти была отправлена на Омский НПЗ,

после чего появились посёлки нефтяников Мамонтово, Каркатеево, Пойковский, Усть

– Юган, Чеускино. Позже был основан город Пыть – Ях. До указанного момента в

Сибири качали нефть лишь из Березовского и Шаимского месторождений.

Весной

1964 г. на Тюменском Севере началась пробная эксплуатация нефтяных

месторождений. Ее успешное проведение стало основанием для принятия решения о

начале промышленной добычи нефти в 1965 г. Факты общеизвестные. Однако одни

историки предлагают вести отсчет тюменской нефтедобычи с 1964 г., другие — с

1965 г. В 2014 г. к 50 – летию с начала добычи тюменской нефти посвятили свои

публикации областные и городские газеты. А в конце 2014 г. была опубликована

статья Г.Ю. Колевой «К вопросу о начале промышленной добычи нефти в Западной

Сибири», из которой следует, что правильно отмечать юбилей в 2015 г., когда

началась именно промышленная добыча нефти. В связи с этим вопрос: а чем добыча

нефти в 1964 г. отличалась от добычи в 1965 г.? Кроме, конечно, объемов: в 1964

г. — 209 тыс. т, в 1965 г. — 900 тыс. т. Цифры 1964 г. скромнее, но разве 209

тыс. т нефти — это не промышленные объемы добычи? Может быть, отличие в

особенностях организации добычи? В 1964 г. работали по «временной схеме», а в 1965

г. все было организовано как положено, в соответствии с требованиями

«Обязательного минимума подготовительных работ, подлежащих выполнению до начала

бурения на разведанной площади»? Документ был подписан председателем Госплана

СССР Н.К. Байбаковым и не разрешал строительство скважин на разведанных

площадях без осуществления подготовительных работ, включающих водоснабжение,

подъездные пути, энергоснабжение и средства связи, материально – техническое

обеспечение, жилищные, культурно – бытовые и складские объекты, ремонтно – механические

базы [2]. Для того, чтобы разобраться, обратимся к особенностям пробной

эксплуатации месторождений в 1964 г. Если рассматривать факты по порядку, то 19

мая 1962 г. Совет Министров СССР в постановлении «О мерах по усилению геологоразведочных

работ на нефть и газ в районах Западной Сибири» обязал Совет Министров РСФСР и

Министерство геологии и охраны недр СССР обеспечить с 1966 г. организацию

промышленной добычи нефти и газа на месторождениях Западной Сибири, с

доведением к 1970 г. объема добычи нефти до 5 млн. т в год. Однако подготовка к

промышленному освоению тюменских месторождений шла плохо и 4 декабря 1963 г.

Совет Министров СССР принял новое постановление: «Об организации

подготовительных работ по промышленному освоению открытых нефтяных и газовых

месторождений и дальнейшем развитии геологоразведочных работ в Тюменской

области». В нем Совету Министров РСФСР поручалось обеспечить в 1964 – 1965 гг.

пробную эксплуатацию тюменских месторождений и довести на них добычу нефти в

1964 г. до 100 тыс. т, в 1965 г. — не менее чем до 200 тыс. т и в 1970 г. — до 10

млн. т. Зимой 1964 г. в Тюмени побывала государственная комиссия, которая

решила: пробную эксплуатацию месторождений начать в 1964 г. Речь шла именно о

пробной эксплуатации. Тюменцы, отстоявшие это право, должны были доказать, что

тюменскую нефть можно добывать быстро, дешево и в большом количестве.

Руководство работами было возложено на производственное объединение (ПО)

«Тюменнефтегаз», созданное в соответствии с постановлением Совета Министров

СССР от 4 декабря 1963 г [2]. Его возглавил Арон Маркович Слепян, работавший до

переезда в Тюмень управляющим трестом «Туймазабурнефть» в Башкирии. Поскольку

история любой организации, как правило, имеет свою предысторию, стоит к ней обратиться

и в данном случае. Принято считать, что первыми тюменскими нефтяниками были

сотрудники аналитического отдела Тюменского совнархоза (СНХ), созданного 26

января 1961 г. Отделу, в составе начальника Н. Буланкова, главного инженера Е.

Голдырева, главного геолога Ю. Фаина, инженеров Т. Кленовой и В. Цыбизова было

поручено оперативное руководство Березовским укрупненным газодобывающим

промыслом. После объединения Свердловского и Тюменского совнархозов в Средне – Уральский

СНХ (1961 г.) они стали сотрудниками отдела нефтяной и газовой промышленности

вновь образованного совнархоза. В мае 1963 г., в связи с постановкой новых

задач — необходимостью освоения Шаимского, Мегионского и Усть – Балыкского

нефтяных месторождений, на базе отдела было создано нефтепромысловое управление

(НПУ) «Тюменнефтегаз» (и.о. начальника — Н.Ф. Паничев). При этом новая

структура не могла рассчитывать на помощь отдела нефтяной и газовой

промышленности СНХ, так как в нем не было ни одного профессионального

нефтяника. Первоочередными задачами, которые пришлось решать Тюменскому НПУ,

было создание нефтепромысловых управлений в местах нефтедобычи и обеспечение их

кадрами. Становление нефтедобывающих предприятий шло трудно. За два месяца

после преобразования НПУ «Тюменнефтегаз» в ПО «Тюменнефтегаз» (то есть в январе

– феврале 1964 г.) новорожденное объединение так и не смогло подготовить

конкретных предложений по организации добычи нефти на месторождениях, развитию

буровых работ, завозу оборудования и материалов на промыслы. Ситуация стала

меняться только с приездом в Тюмень А.М. Слепяна и вступлением его в должность

начальника объединения (в марте 1964 г.) В марте – июле были созданы Усть – Балыкская,

Мегионская конторы бурения и Шаимское управление буровых работ. Поскольку в

новом нефтедобывающем районе требовались прежде всего опытные специалисты,

новый тюменский начальник сделал ставку на земляков. Отток квалифицированных

кадров из Башкирии не мог не вызвать негативной реакции республиканского обкома

партии. Это понятно — уезжали лучшие из лучших. Башкирским руководителям

пришлось смириться с кадровыми потерями. О первом «башкирском десанте»

вспоминает В.Н. Коломацкий: «К середине марта 1964 г. в Октябрьском (город в

Башкирии — авт.) фактически был сформирован передовой коллектив руководителей и

специалистов нового объединения. В Тюмени аппарату вновь созданного объединения

пришлось разместиться в кабинетах Дома Советов (так называлось здание

Тюменского облисполкома), при этом подчиненные главного геолога Ю.И. Шаевского

работали в коридоре, а управляющий геофизическим трестом занимал кабинет того

из руководителей, кто уезжал в командировку. Комната в единственной в городе

гостинице «Заря», в которой поселился Слепян, одновременно являлась и штабом

объединения. Документы свидетельствуют, что в течение нескольких месяцев после

создания нефтедобывающих предприятий руководству ПО «Тюменнефтегаз» пришлось

заниматься, главным образом, обустройством прибывающих сотрудников. Первые

рабочие и служащие прибыли в Тюмень из старых нефтяных районов в марте – мае

1964 г., а всего в течение года предприятия пополнились более чем на восемь

тысяч человек. Одновременно со строительством жилья необходимо было строить

механические мастерские, электростанции, складские помещения, причалы, а также

заниматься погрузкой и разгрузкой прибывающего оборудования. «Время тогда на

Шаиме было горячее, — вспоминал позже главный геолог Шаимской нефтеразведочной

экспедиции А.Д. Сторожев, — подходили баржи с оборудованием, трубами, техникой,

а разгружать их некуда — ни причалов, ни пирсов. Выбирали доступное место для

швартовки баржи и подхода разгрузочной техники. Тем же бульдозером прокладывали

дорогу, к борту баржи нагромождали грунт, подгоняли трактора, краны и

приступали к разгрузке прямо на грунт…». Жилья катастрофически не хватало.

Сначала ставились палатки (обычно на двадцать мест), сооружались землянки,

строились каркасно – засыпные балки. В них ютилось большинство приезжавших

семей. Люди стремились самостоятельно улучшить жилищные условия: днем работали

на производстве, а вечером строили индивидуальные засыпные дома. Районы нового

промышленного освоения напоминали многолюдный табор: вагончики, палатки,

полевые кухни, вечерние костры на берегу реки, тысячи людей, занятых

строительством и размещением. Несмотря на принятые на местах меры по

обустройству людей, прибывающих в районы нефтедобычи, решить жилищную проблему

не удавалось. В выступлении на заседании Средне – Уральского совнархоза

(24.09.1964 г.) А.М. Слепян предъявлял серьезные претензии руководству

Главсредуралстроя: «Такого отношения строителей к нефтяникам я не встречал в

своей жизни — они не ввели ни одного квадратного метра жилья. При этом

приезжают к нам с большой помпой, много шумят и ничего не делают». Большинство

руководителей, поставленных высшим партийным руководством перед задачей решать

производственные проблемы любой ценой в сжатые сроки, считало, что забота о

людях — дело второстепенное. Когда в марте 1964 г. контора бурения под

руководством ее начальника А.Н. Филимонова начала обживаться на Юганской земле,

то буровики за лето 1964 г. получили 69 вагончиков и 42 комплекта кунгов

(универсальные автомобильные кузова, использовались под жилье), но не поступило

ни одной вагон – столовой, ни одного вагон – магазина, ни одной походной

армейской пекарни. О том, как тяжело все начиналось, А.Н. Филимонов написал в

1995 г.: «…Прошло столько лет, а как будто все это было вчера. Пришлось

столкнуться с такими трудностями, что бывали моменты, когда хотелось все

бросить к чертовой матери и уехать, куда глаза глядят. Кто видел бурового

мастера, плачущего в бессилии от комариного гнуса? Кто видел мгновенно

провалившийся в болото трактор ДЭТ – 250 и чудом выкарабкивавшегося из лап

смерти бульдозериста…? Кто видел, как в сорокоградусный мороз сгорает за 25

минут шестнадцатиквартирный дом, да еще с жертвами?». В условиях

организационного становления нефтедобывающих предприятий, порой нехватки и

дефицита самого необходимого, объединению «Тюменнефтегаз» пришлось решать

главную производственную задачу 1964 г. — добычу первой тюменской нефти. В

апреле 1964 г. Тюменское геологическое управление (ТГУ) и ПО «Тюменнефтегаз»

провели совещание по вопросу организации пробной эксплуатации Усть – Балыкского

и Мегионского месторождений. Обсудив ход подготовительных работ, его участники

отметили, что геологическое управление в соответствии с временными схемами

развернуло работы по прокладке сборных сетей, монтажу резервуаров и

оборудования нефтеналивов. В это же время объединение «Тюменнефтегаз»

занималось организацией нефтедобывающих предприятий в районах месторождений.

Совещание обязало «Тюменнефтегаз» к 20 мая 1964 г. полностью обеспечить все

вводимые в пробную эксплуатацию скважины на Усть – Балыкском и Мегионском

месторождениях обслуживающим персоналом. В свою очередь, геологи должны были

провести на скважинах комплексные исследовательские работы, по окончании

которых «Тюменнефтегаз» обязан был принять скважины и объекты обустройства на

баланс. В тяжелых условиях весны – лета 1964 г., когда нефтедобывающие

предприятия находились в стадии организации, а предприятия Тюменского

геологического управления были «старожилами», уже имевшими обустроенные базы и

необходимые кадры, осуществление пробной эксплуатации стало их общей задачей.

«Сегодня стало как бы правдой, что «черное золото» добывали нефтяники, — пишет

легендарный геолог Ф.К. Салманов. — Я не хочу умалять их роли, но и нашу

умалять не надо: первую добычу нефти в течение двух лет вели именно геологи,

своими силами». Судя по докладной записке начальника объединения

«Тюменнефтегаз» А.М. Слепяна председателю Средне – Уральского СНХ В.В. Кротову,

нефтяники «совместно с Тюменским территориальным геологическим управлением»

приступили к пробной эксплуатации Усть – Балыкского, Мегионского и Шаимского

месторождений в мае 1964 г. Обустройство промыслов проводилось по временным

схемам. Нефть очищали в сепарационных установках, сжигая попутный газ. Добычу и

бурение вели при значительном дефиците оборудования, инструмента и запчастей.

При отсутствии трубопровода транспорт нефти был организован нефтеналивными

баржами на Омский нефтеперерабатывающий завод (НПЗ). 23 мая 1964 г. в 12 часов

под погрузку встал нефтеналивной танкер № 652. Он открыл первую в истории

Сибири нефтяную навигацию. 6 июня 1964 г. на первой странице газеты «Тюменская

правда» появилась заметка «Ты слышишь, Север? Твоя нефть — в Омске!»,

сообщившая о том, что 4 июня к причалу Омского НПЗ прибыл танкер № 652 под

командованием Константина Третьякова с первой шаимской нефтью, а на следующий

день здесь пришвартовался пароход «Капитан» под командованием Николая Лунина,

который привел из Нефтеюганска баржу с усть – балыкской нефтью. Понимая

историческую значимость момента, начальник объединения «Тюменнефтегаз» А.М.

Слепян лично встречал первые баржи, а вечером с начальником ТГУ Ю.Г. Эрвье они

были приглашены на пресс – конференцию в студию Омского телевидения. В 1964 г.

вместо плановых 100 тыс. т страна получила 209 тыс. т нефти. Успешно проведенная

пробная эксплуатация месторождений стала еще одним весомым аргументом в пользу

создания в Тюмени структуры более высокого статуса — нефтяного Главка. Вопросы

организационной структуры нефтегазодобывающих и строительных предприятий

Западной Сибири широко обсуждались в начале 1960 – х гг. Одни считали, что в

Тюменской области надо образовать совнархоз, который должен специализироваться

только на производстве нефти и газа. Другие предлагали образовать в Тюмени

самостоятельное Министерство нефтяной и газовой промышленности. Третьи

обосновывали целесообразность нефтегазодобывающих объединений, в первую очередь

в Тюмени, а затем, по мере наращивания работ, в местах нефтедобычи. Тюменские

руководители настаивали на создании нефтяного Главка, тем более, что пример

показали партнеры нефтяников — нефтегазостроители, у которых свой Главк

(Главтюмен – нефтегазстрой) появился в феврале 1965 г. «Тюменнефтегазу» «в тех

организационных условиях очень сложно было решать многие вопросы, ибо

возможности объединения действовать самостоятельно были сильно «зажаты»

московскими главками. И потребовалась структура совершенно иного порядка, более

высокого уровня…», — вспоминал позже первый секретарь Тюменского обкома КПСС (в

1973–1990 гг.) Г.П. Богомяков. Необходимость новой структуры была обусловлена и

появлением в Тюмени подразделений многих министерств, с которыми нефтяникам

надо было согласовывать свои действия. В июне 1965 г. председатель Совета

Министров СССР А.Н. Косыгин принял предложение Тюменского обкома КПСС об организации

Главного Тюменского производственного управления по нефтяной и газовой

промышленности (Главтюменнефтегаза) с непосредственным подчинением его Совету

народного хозяйства РСФСР. 12 июня 1965 г. было принято соответствующее

постановление Совета Министров СССР. Начальником Главка был назначен Виктор

Иванович Муравленко, более 20 лет отдавший развитию нефтяной промышленности Куйбышевской

области и в 1962–1965 гг. руководивший управлением по добыче нефти и газа

Средне – Волжского совнархоза. Объединение «Тюменнефтегаз», переданное Средне –

Уральским СНХ в ведение Главтюменнефтегаза, перевели в Сургут для оперативного

руководства действовавшими нефтепромыслами Среднего Приобья. А Слепян стал

заместителем Муравленко. Так получилось, что трудности организационного

становления нефтяной отрасли в регионе легли на плечи одного руководителя, а

возглавить Главк предложили другому человеку. Нисколько не оспаривая и не

умаляя заслуг В.И. Муравленко в истории Главтюменнефтегаза, стоит отметить, что

к первым победам тюменских нефтяников самое непосредственное отношение имел

начальник ПО «Тюменнефтегаз» А.М. Слепян. Последующая славная история Главка

отодвинула в тень «скромные (в плане объемов добытой нефти) достижения

1964–1965 гг. Таким образом, добыча нефти в 1964 г. имела, как видно из текста,

свои особенности, но нельзя отрицать, что она велась в промышленных масштабах.

Что касается неподготовленности РНПО к началу нефтедобычи, то это характерная

черта не только 1964 г., но и последующих лет. Нигде, ни в одном нефтегазодобывающем

районе «Обязательный минимум» Байбакова не выполнялся. В результате —

многочисленные трагедии в быту и на производстве. Будем помнить, — пишет

югорский краевед В. Патранова, — что «цена нефти, особенно на первых порах,

была оплачена в том числе и кровью…». Люди горели в типовых щитовых домах,

годных для средней полосы, но не предназначенных для Севера и обогревавшихся

электроплитками или так называемыми «козлами» (самодельными печками – времянками)

— отсюда частые пожары, тонули в болотах, замерзали на маршрутах, «сгорали» от

водки, гибли во время аварий на месторождениях и в производственных цехах. Не

только из – за личной неосторожности, но и из – за пренебрежения руководителей

к условиям жизни и труда людей. 13 августа 1973 г. на центральном товарном

парке (ЦТП) нефтегазодобывающего управления (НГДУ) «Нижневартовскнефть»

произошел взрыв. Погибли 13 человек. Авария произошла из – за того, что ЦТП,

спешно сооруженный и сданный по временной схеме в 1969 г., не отвечал

необходимым пожарным требованиям, не был готов принять хлынувший поток

самотлорской нефти. Как вспоминал ветеран предприятия Михаил Иванович Марков,

на суде, который проходил в Тюмени, прокурор обвинил его, начальника южного

узла товарного парка: «Вы подвергали людей опасности», на что Марков, по его

словам, ответил: «Я никого не подвергал. Подвергали меня вместе с рабочими» —

«Кто?» — «Все. Начиная от начальника главка и кончая министром». В 1970 г. на

сессии Нефтеюганского горсовета депутатам было доложено о зарегистрированной

500 – й смерти и… лишь о двух кончинах — своей естественной смертью…». Жизнь и

работа «по временной схеме» обернулась человеческими жертвами. Подведем итог.

Первое: период пробной эксплуатации имел свои особенности. Это участие в

нефтедобыче геологов, но, прежде всего, работа «по временной схеме», без

должной подготовки к эксплуатации месторождений. Однако «Обязательный минимум»

не соблюдался и в последующие годы. Второе: эксплуатация была пробной, но

добыча велась в промышленном масштабе. Поэтому, на наш взгляд, неверно

противопоставлять 1964 г. 1965 – му. Если не играть в слова, а опираться на

факты, то начало тюменской нефтедобычи, как ее ни назови, — всетаки 1964 г.

Глава 2 Геологическая часть

Ханты – Мансийский автономный округ характеризуется большим

количеством нефтяных и газовых месторождений. Несмотря на единую

территориальную приуроченность месторождений, они существенно отличаются

геологическим строением и, как следствие, продуктивными пластами. С чем связаны

эти отличия, каким образом сказываются они на нефтепродуктивность отложений?

Для ответа на этот вопрос рассмотрим два месторождения, приуроченных к

Сургутскому своду – Омбинское и Усть – Балыкское.

В административном отношении оба месторождения находятся на

территории Сургутского района Ханты – Мансийского автономного округа Тюменской

области. Усть – Балыкское и Омбинское месторождения в геологическом отношении

представлены алевролитами, песчаниками и аргиллитами мезозой – кайнозойского

возраста. Несмотря на то, что оба месторождения приурочены к Сургутскому своду,

они относятся к разным тектоническим структурам. Для Усть – Балыкского

месторождения характерны положительные структуры (Усть – Балыкское и Солкинское

поднятия) и амплитуда поднятий уменьшается, а для Омбинского месторождения

характерны как отрицательные тектонические структуры, так и положительные

(Юганская впадина, Пимский вал) [3].

На Усть – Балыкском месторождении продуктивные нефтяные

отложения вскрываются на глубине –2430 м (рис. 2.1) и представлены алевролитами

валанжинского возраста (пласт БС10), на Омбинском месторождении (рис. 2.2) – на

глубине –2934 м нефтегазоносные толщи ааленбатского возраста (пласт ЮС2). На

глубины залегания горизонтов Сургутского свода, залегающих стратиграфически

выше неокомских отложений, оказали влияние процессы седиментогенеза.

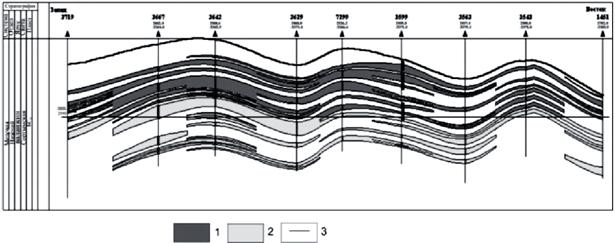

Рис. 2.1. – Геологический разрез

пласта БС10 Усть – Балыкского месторождения по линии скважин 3719–1451.

1 – нефть, 2 – вода, 3 – положение ВНК.

Рис. 2.2. – Геологический разрез

горизонта ЮС2 по линии скважин 22, 23(25), 1, 667, 165, 178, 740, 183, 756,

188, 2.

1– нефтенасыщенные породы, 2 –

водонасыщенные породы, 3 – глины, алевролиты.

На продуктивность

пласта существенное влияние оказывает строение залежи [1], для образования

которой, кроме пород – коллекторов и непроницаемых покрышек (глин) над ними,

необходимо наличие благоприятных структур. Месторождения определяются

одинаковым типом коллектора – поровым терригенным, но они имеют разные типы

залежи. Усть – Балыкское месторождение представлено пластовой сводовой залежью,

которая формируется в сводовой части локальной структуры (Солкинское и Усть – Балыкское

поднятие). Для Омбинского месторождения характерна литологически ограниченная

залежь, она приурочена к песчаным образованиям ископаемых русел палеорек. В

этом случае породы – коллектора окружены со всех сторон плохо проницаемыми

отложениями. Следует отметить, что по характеристикам строения залежи Усть – Балыкского

месторождения созданы благоприятные условия для миграции нефти, следовательно,

это влияет на нефтепродуктивность пласта.

Условия

осадконакопления оказывают влияние на фильтрационно – емкостные свойства горных

пород. Например, несмотря на одинаковую пористость продуктивных пластов на

обоих месторождениях (21%), проницаемость пород разная. Для Усть – Балыкского

месторождения характерна проницаемость пород 70.10 – 3 мкм2 (табл.

1). Омбинское месторождение сложено низкопроницаемыми породами (6,8×10 – 3

мкм2). Следовательно, нефтепродуктивность пласта Усть – Балыкского

месторождения будет выше, чем нефтепродуктивность Омбинского месторождения

(табл. 2.1). Важно знать, как и в какое время формировались продуктивные пласты.

В период

накопления отложений валанжинкого возраста произошло некоторое обмеление

морского бассейна и усиление тектонической активности в областях сноса.

Таблица 2.1. – Сравнительная

характеристика месторождений.

|

Месторождение

|

Продуктивный пласт

|

Глубина залегания, м

|

ФЕС

|

Литологическая характеристика

|

|

Коэффициент пористости,%

|

Коэффициент проницаемости, мкм2

|

|

Усть – Балыкское

|

БС10

|

– 2430

|

21

|

70.10 – 3

|

Алевролиты, песчаники, глины

|

|

Омбинское

|

ЮС2

|

– 2934

|

6,8×10 – 3

|

Пласты группы БС в

процессе накопления с запада на восток захватывают все три зоны [2]: прибрежную

равнину (прибрежные и прибрежно – морские фации), шельф (морские фации),

материковый склон и подножье (глубоководно – морские фации).

Продуктивным

пластом Омбинского месторождения представлен ЮС2плинсбахско – тоарского

возраста. В это время происходило углубление бассейна. В конце тоарского

времени отмечается некоторое его обмеление и опреснение. Затем зона

мелководного опресненного бассейна сократилась. Появилась область мелкого

открытого моря. В условиях последнего получили развитие палеобиоценозы

агглютинированных фораминифер с грубозернистой стенкой раковин. На Омбинском

месторождении в юре отмечаются преимущественно континентальные палеоландшафты,

мощное угленакопление, резкая литолого – фациальная изменчивость разрезов. Эти

особенности обусловлены влиянием глобальных трансгрессий [2].

Таким образом, по

всем вышеперечисленным показателям можно предположить, что нефтегазоносность

зависит от условий формирования продуктивных отложений. Морские фации, включая

шельфовую часть бассейна обогащены углеводородами в большей степени, чем

отложения континентальных палеоландшафтов.

С

точки зрения нефтегазоносности в настоящее время мезозойский гидрогеологический

бассейн Западно – Сибирского мегабассейна (ЗСМБ) представляет наибольший

интерес. С ним связаны: продуктивные на нефть неокомский и юрский

гидрогеологические комплексы; подземные воды апталъбсеноманскоrо гидрогеологического

комплекса широко используются на нефтепромыслах Широтного Приобья в целях

снабжения систем поддержания пластового давления при интенсификации добычи

углеводородного сырья и в качестве поглощающего горизонта для закачки излишков

подтоварных вод. Мезозойский бассейн на большей части территории Западной Сибири

надежно изолирован от техногенного воздействия на природную среду (кайнозойского

бассейна) глинами туронэоценового возраста толщиной ДО 750 М. Усть – Балыкское

месторождение расположено во внутренней гидрогеологической зоне (элизионная

литостатическая система) ЗСМБ, для которого характерна инверсия вертикальной

гидрогеологической зональности.

Согласно тектонической

карте Западно – Усть – Балыкскогое месторождение разделено на две части:

восточная часть участка входит в состав Сургутского свода, являющегося

структурой I порядка, в пределах

Усть – Балык – Мамонтовского вала, а западная часть попадает в Тундринскую

котловину, которая раскрывается в северном направлении. С южной части на

границе участка располагается Малобалыкская мегаседловина, с западной ее

стороны находится Салымский мосел.

Основным продуктивным

объектом является пласт  , выделяемый в составе

горизонта

, выделяемый в составе

горизонта  . Особенность строения

группы пластов

. Особенность строения

группы пластов  является клиноформный

характер развития отложений, которые представляют собой изохронно не связанную

систему песчаных тел, с различной степенью глинизации, позиционно, «внахлест»

продолжающих друг друга в сторону отступающего моря, образуя, таким образом,

регрессивный песчаный покров. По результатам ранее выполненных

сейсморазведочных работ установлено, что клиноформы на месторождении имеют

субмеридиональную направленность, то есть при корреляции их можно проследить

только по разрезам, построенным с юго – востока на северо – запад. Пласт

является клиноформный

характер развития отложений, которые представляют собой изохронно не связанную

систему песчаных тел, с различной степенью глинизации, позиционно, «внахлест»

продолжающих друг друга в сторону отступающего моря, образуя, таким образом,

регрессивный песчаный покров. По результатам ранее выполненных

сейсморазведочных работ установлено, что клиноформы на месторождении имеют

субмеридиональную направленность, то есть при корреляции их можно проследить

только по разрезам, построенным с юго – востока на северо – запад. Пласт  относится к

Покачевской клиноформе сортымской свиты раннемелового возраста.

относится к

Покачевской клиноформе сортымской свиты раннемелового возраста.

С целью выявления

особенностей геологического строения и закономерностей распространения

коллекторов проведена корреляция продуктивного пласта  , построены карты

эффективных нефтесодержащих толщин, распределения средних значений пористости.

Все исследования проведены с использованием программного обеспечения Prime

и Petrel. ПО Prime

– это интегрированная система, позволяющая собирать, обрабатывать и хранить

геолого – геофизические данные для нефтегазовой отрасли. В ПО Petrel

осуществляется построение геологических моделей, создание схем корреляции,

различных геологических карт.

, построены карты

эффективных нефтесодержащих толщин, распределения средних значений пористости.

Все исследования проведены с использованием программного обеспечения Prime

и Petrel. ПО Prime

– это интегрированная система, позволяющая собирать, обрабатывать и хранить

геолого – геофизические данные для нефтегазовой отрасли. В ПО Petrel

осуществляется построение геологических моделей, создание схем корреляции,

различных геологических карт.

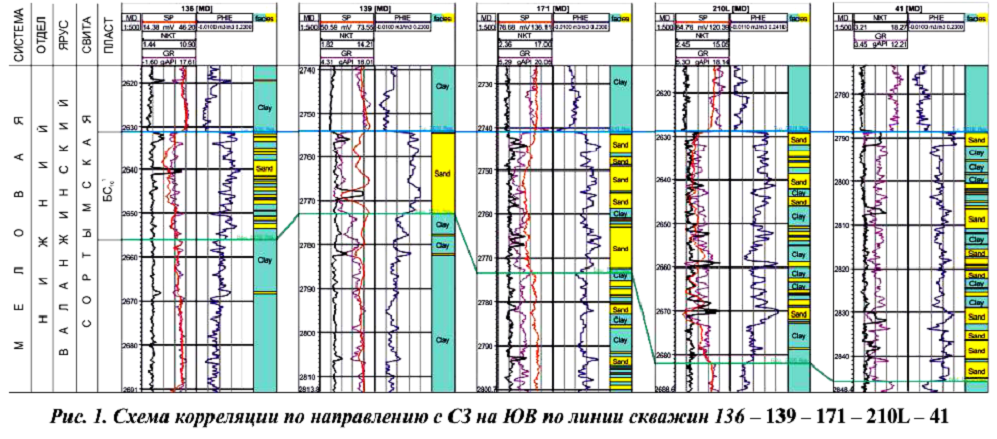

Первым этапом

исследований являлось проведение корреляции разрезов скважин (рис.2.3).

За репер была принята

подошва чеускинской глинистой пачки, которая хорошо выдержана по мощности (30 –

45 м) и обладает индивидуальной геофизической характеристикой, то есть хорошо

выделяется по ГИС высоким значениям ГК и низким значениям НГТ. Мощность пласта

меняется от 14 м скважине 134 до 61 м в скважине 24 и закономерно увеличивается

в направлении с СЗ на ЮВ. По литологическому составу пласт  неоднороден и

представлен переслаиванием песчаников от мелко – до крупнозернистых с

глинистыми и алеврито – глинистыми прослоями.

неоднороден и

представлен переслаиванием песчаников от мелко – до крупнозернистых с

глинистыми и алеврито – глинистыми прослоями.

К подошве чеускинских

глин приурочен отражающий сейсмический горизонт  , совпадающий с

поверхностью кровли

, совпадающий с

поверхностью кровли  . Для построения

структурной карты по кровле пласта

. Для построения

структурной карты по кровле пласта  в ПО Petrel

использовался сейсмический GRID

по горизонту

в ПО Petrel

использовался сейсмический GRID

по горизонту  ,. Далее эта

поверхность была увязана с данными по скважинам, полученным в ходе корреляции.

Согласно полученной структурной карте по кровле

,. Далее эта

поверхность была увязана с данными по скважинам, полученным в ходе корреляции.

Согласно полученной структурной карте по кровле  Усть – Балыкское

поднятие представляет собой структуру изометричной формы, выделяющуюся на

пологом терассовидном склоне, который погружается с северо – востока на юго – запад.

Усть – Балыкское

поднятие представляет собой структуру изометричной формы, выделяющуюся на

пологом терассовидном склоне, который погружается с северо – востока на юго – запад.

В результате

проведенных геолого – геофизических работ на изучаемой площади установлены

границы литологического выклинивания коллекторов, поэтому на месторождении

выделяются три залежи пласта  .

.

Для выделения и

хараетеристики коллекторов проведена интерпретация ГИС в ПО Prime.

Коэффициент пористости рассчитывался по кривой ГК, т.к., в ряде скважин кривая

ПС отсутствует, либо бурение проводилось на соленом (полимерном) растворе.

Рис

2.3. – Схема корреляции по направлению с СЗ на ЮВ по линии скважин 136 – 139 – 171

– 210L – 41.

Интерпретация осуществлялась по двойному разностному

параметру, который равен отношению:

где  – двойной разностный

параметр;

– двойной разностный

параметр;

J

– текущее значение ГК, гамма;

– минимальное

значение ГК, гамма;

– минимальное

значение ГК, гамма;

– максимальное

значение ГК, гамма.

– максимальное

значение ГК, гамма.

За предел колектора принято значение пористости

15,8%. По граничным значениям выделялись коллекторы и непроницаемые пропластки.

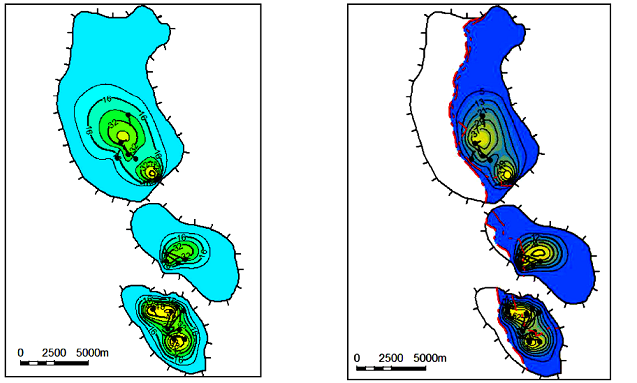

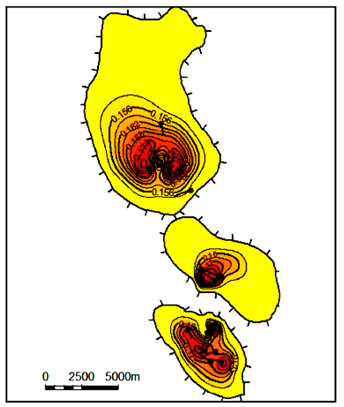

Для

отложенийнр пласта  . Была построена карта

эффективных толщин (рис.2.4) с учетом линий выклинивания коллектора, за

пределами которой эффективная толщина равна нулю.

. Была построена карта

эффективных толщин (рис.2.4) с учетом линий выклинивания коллектора, за

пределами которой эффективная толщина равна нулю.

Согласно проведенным пострениям эффективная мощности

пласта меняется от 0 м до 56,5 м, достигая своих максимальных значений в центре

каждой залежи. Для южной залежи эти значения равны 56,5 м, для средней – 37,38

м, для северной – 50,34 м. Однако для достоверной оценки мощностей средней

залежи необходимо иметь больше фактических данных по площади, в.т.ч. бурение

дополнительных скважин.

На основе полученной карты эффективных толщин,

построена карта нефтенасыщенных толщин (рис.2.5).

Абсолютная отметка ВНК принята на уровне – 2471 м

на основе данных ГИС, данных опробирования, перфорации и разработки пласта в

первые месяцы работы. Нефтенасыщенная мощность пласта  меняется от0 до 56,5

м. В южной залежи эффективная нефтенасыщенная мощность пласта совпадает с

эффективной, а в северной и средней залежи составляет 50,26 м и 37,48 м

соответтсвенно. Залежи по типу литологически экранированные.

меняется от0 до 56,5

м. В южной залежи эффективная нефтенасыщенная мощность пласта совпадает с

эффективной, а в северной и средней залежи составляет 50,26 м и 37,48 м

соответтсвенно. Залежи по типу литологически экранированные.

Рис.2.4.

– Карта эффективных толщин. Рис.2.5. – Карта эффективных нефтенасыщенных

толщин.

Северная залежь имеет площадь 54,0 км2,

средняя и южная – 30,7 и 19,4 км2 соответственно. Максимальная

высота залежи достигает 61 м.

Для характеристики емкостных свойств коллекторов

была построена карта распределения средних значений пористости (рис.2.6).

Максимальные значения отмечаются в купольной части залежей, где достигают 18,6%

и уменьшаются к линиям выклинивания до 15,8%. В целом по всем трем залежам

значения пористости распределены равномерно и характеризуются высокими ЕС.

Рис.2.6.

– Карта средних значений пористости.

Из рассмотренных характеристик можно сделать вывод:

Формирование отложений связано с обстановками

мелководного шельфа, в которос формируются линзообразно – выпуклые

ассиметричные тела, для которых характерно переслаивание песчаных и

непроницаемых глинистых и глинисто – алевритовых пород.

Увеличение общих толщин происходит в направлении с

северо – запада на юго – восток.

Эффективная мощность пласта меняется от 0 м до 56,5

м. Уровень DYR принят на отметке –

2471 м.

В пределах месторождения выделены 3 литологически

экранированные залежи.

Все залежи характеризуются высокими значениями

пористости, что по классификации А.А.Ханина позволяет их отнести к III

классу коллектора.

На месторождении была

проведена статистическая обработка результатов анализов проб воды по

аптальбсеноманскому, неокомскому и юрскому гидрогеологическим комплексам

исследуемого месторождения. Снижение минерализации наблюдается с глубиной от

22,0 г/л в апталъбсеноманском комплексе до 10,0 г/л в юрском, происходит уменьшение

содержания кальций – иона и возрастание гидрокарбонатиона, соответственно, а

также смена хлоркалъциевого гидрокарбонатно – натриевым типом вод (по В.А.

Сулину). Апталъб – сеноманский гидрогеологический комплекс представлен сложным

переслаиванием уплотненных песков, песчаников, алевролитов и глин покурской

свиты, мощностью порядка 800 м. В нижней части разреза развиты глинистые

отложения чернореченской толщи и алымской свиты, суммарной мощностью до 300 м,

надежно изолирующие резервуар от нижележащего неокомского гидрогеологического

комплекса. Ввиду маломощности коллекторов и их низких филътрационно – емкостных

характеристик, отложения. чернореченской толщи и алымской свиты не входят в

состав агпалъбсеноманского геологического комплекса. Средневзвешенные значения

водопроводимОС11f песчаников по разведочным скважинам составляют 263,8 м.2/сут,

коэффициента пьезопроводность 5,94*10s ·t.2/сут. В районе работ отметки

пьезометрического уровень по состоянию на 2002 г.) СОСТ8В.1W111 порядка 50 – 55

м, водопроводимости – 250 – 300 ,С/сут. В разрезе мегабассейна комплекс

характеризуется самой высокой водообмьностью по данным журналов откачек из

скважин Усть – Балыкского месторождения в интервале залегания аптальб – сеноманского

комплекса дебиты притоков пластовой воды составили 575 – 3585 м3tсут. По

составу воды хлоридные натриевые, хлор калъциевого типа по В.А. Сулину,

минерализация изменяется на месторождении – от 16,4 до 19,5 г/л. По

водородному показывает, что воды нейтральные от слабокислых до слабощелочных

(рН=6,О – 8,5). Коэффициент метаморфизации гNa/гCI изменяется от 0,87 до 0,98.

Плотность подземных вод обычно составляет 1,001 – 1,012 г/см • Пластовые воды

характеризуются повышенным содержанием йода 6,8 – 22,9 мг/ли брома – 43,3 –

57,4 мг/л, что характерно для Западной Сибири. Подземные воды комплекса

насыщены в основном метаном. В региональном плане район работ относится к зоне

неупорядоченного изменения газонасыщенности вод, где ее величина составляет 1,0

– 1,5 мз/мз. Температура подземных вод возрастает с глубиной, в кровле

покурской свиты изменяется от +27,4 до +31,0 °С, в кровле чернореченской толщи

от +52 до +55 °С, кровле алымской свиты – от +53,2 до +58,8 °С. Неокомский

гидрогеологический комплекс формируется в отложениях сангопайской, усть – балыкской

и сортымской свит, представленных песчаниками и алевролитами, чередующихся в

сложном сочетании с аргиллитоподобными глинами общая мощность которых порядка

900 м. Строение комплекса осложнено развитием субрегиональных водоупоров

(пимской, сармановской, чеускинской и покачевской глинистых пачек).

Коллекторские свойства водовмещающих пород на изучаемом месторождении в

интервале продуктивных отложений пористость составляет от 20,0 до 24,0 %,

проницаемость – 55 – 500 мД, в нижней части сортымской свиты (проницаемость

– 15 мД. На начальных этапах разработки месторождения, воды комплекса высоконапорные.

Водообильность неоднозначная, зависит от степени глинизации отложений. По

данным 1961 – 1983 гг., на Усть – Балыкском месторождении через Н:КТ 73 мм

были . получены переливы пластовой воды из отложений усть – балыкской (3,6 – 264,0

/сут) и сортымской (1,0 – 6,0 /сут) свит. Дебиты непереливающвх притоков в

скважинах, обсаженных эксплуатационной колонной, рассчитаны при испытании скважин,

изменялись от 0,7 до 31,2 м.3/сут при средних динамических уровнях 402 и 450 м,

соответственно. Водообильность отложений ачимовской толщи слабая, при испытании

разведочных скважин дебиты изменялись от 1,5 до 12,6 /сут при

среднединамических уровнях 1164 и 299 м, соответственно. В разрезе неокомских

отложений в районе изучаемого месторождения наблюдается развитие латеральной и

вертикальной гидрохимической инверсии, что проявляется в одновременном

присутствии в разных пластах гидрокарбонато – натриевого и хлоркалъциевого

типов вод. В отдельных скважинах встречаются хлормагниевые воды, что характерно

для «переходной» зоны вод. Коэффициент метаморфизации гNa/гCl от 0,95 до 1,14,

водородный показатель (рН) варьирует от 6,2 до 8,8; плотность вод – 1,005 – 1,014

г/см. Подземные воды, заключенные в отложениях сангопайской свиты,

хлоркалъциевого типа (по В.А. Супину) с минерализацией 15,9 – 20,8 г/л; в

отложениях усть – балыкской и сортымской свит – преимущественно

хлоркальциевого (реже хлормаnmевого) типа с минерализацией 10,7 – 19,4 г/л и

14,2 – 19,7 г/л, соответственно. В пробах, отобранных из нижней части

устьбалыкской свиты воды гидрокарбонатонатриевого типа с минерализацией 12,6 – 17,1

г/л. Аналогичные воды встречаются в отложениях сортымской свиты их

минерализация равна 11,2 – 16,2 г/л. Из микрокомпонентов определены: йод в

количестве 6,0 – 24,8 мг/л, бром – 21,4 – 63,4 мг/л, бор – 1,3 – 18,1

мг/л. Водорастворенный газ метанового состава. Значения газонасыщенности в

единичных скважинах составляют 1,42 – 1,44 /м. Температура пластовых вод в

рассматриваемом районе при точечных замерах при испытании разведочных скважин

увеличивается с глубиной от 60 – 76 °С в отложениях сангопайской и устъ – балыкской

свиты до 73 – 79 °С в отложениях сортымской свиты. Гидрогеологические комплексы

верхнеюрских и нижнесреднеюрских отложений, залегающие в основании мезозойского

гидрогеологического бассейна, в пределах Устъ – Балыкского участка

охарактеризованы крайне ограниченно. Породы комплекса характеризуются низкими

фильтрационными свойствами: открытая пористость составляет 15% (редко 20 % ),

проницаемость не превышает 10 – 20 мД. Водообилъность отложений юрского

комплекса невысокая и зависит от мощности и коллекторских свойств пород. На

Усть – Балыкском месторождении при испытании юрских отложений дебит пластовой

воды в скважине 2001 составил 3,3 м3/сут при депрессии 10,2МПа, а

дебиты смеси изменяются от 0,63 до 28,0 м3/сут, в скв. 234р Усть – Балыкской из

отложений тюменской свиты получены переливающие притоки дебитом 2,4 – 5,7 /сут.

По химическому составу воды гидрокарбонатно натриевого типа (по В.А.Сулину) с

минерализацией 10,3 – 12,6 г/л.

Глава

3

Сведения

о разработке

3.1.

Проектные решения разработки

Семь скважин

Усть – Балыка и Мегиона дали за лето 134 тысячи тонн нефти. 1 апреля 1965 года был создан

нефтепромысел №2 (ныне ЦДНГ – 1). Возглавил его Н.Е. Дурасов, старшим

инженером стал В.Н. Пыриков.

27 мая 1965

года скважина №160 дала первую нефть Западного Сур – гута. Всего до конца года

на месторождении было добыто 101 990

тонн нефти.

1 апреля 1968

года был организован цех поддержания пластового давления. А через год – 1

марта 1969 года – ЦППН. Введена

в работу первая

термохимическая установка с печами,

сконструированными специалистами

НГДУ «Сургутнефть».

5 августа

1971 года на Западно – Сургутском месторождении была добыта 10 – миллионная

тонна нефти с начала его эксплуатации. В сентябре введён напорный

газопровод, проложенный от месторождения до

Сургутской ГРЭС, и газораспределительная

станция. Под занавес 1972 года НГДУ «Сургутнефть» было удостоено чести именоваться

Сургутским НГДУ имени 50 – летия СССР.

3.2.

Контроль за разработкой месторождения

При

проведении ГРП рабочая жидкость и проппант закачиваются через НКТ и перфорационные

отверстия относительно небольшого диаметра в некоторые десятки футов порового

пространства. Продуктивный интервал обычно находится на глубине 1 – 2 мили

(иногда 3 – 4) от земной поверхности. При проведении ГРП обычно производятся

замеры только устьевого давления в реальном времени.

При анализе

ГРП его многочисленные параметры и переменные полезно разделять на две

категории: факторы, которые мы можем контролировать, и факторы, которые мы не

можем контролировать (см. таблицу 14). Факторы, которые мы можем

контролировать, относятся к физическому планированию операции с учетом ее

объема, типа жидкости, типа проппанта и его концентрации и т.д. и конструкции

скважины (размер НКТ, плотность и фазировка перфорационных отверстий, тип

пакера и т.д.).

Те факторы,

которые мы не можем контролировать, касаются пласта и его характеристик.

Например, глубина пласта, его мощность, проницаемость, температура и т.д.

рассматриваются при дизайне ГРП как фиксированные параметры.

Таблица 3.1.

– Сравнение контролируемых и неконтролируемых факторов при дизайне ГРП.

|

Контролируемые

факторы

|

Неконтролируемые

факторы

|

·

жидкость

разрыва

o вязкость

o мгновенные

потери жидкости в пласт

o скорость

фильтрации жидкости в пласт

·

проппант

·

скорость

закачки

·

объем

закачки

·

конструкция

/ оборудование

o перфорированный

интервал

o модель

перфорации

o размер труб

o конфигурация

устья

|

·

проницаемость

пласта

·

пористость

пласта

·

тип

горных пород

·

общая

высота трещины

·

отношение

высоты трещины к мощности пласта

·

напряжения

горных пород

·

свойства

горных пород

o модуль Юнга

o коэффициент

Пуассона

o пластичность

пород

o предел

прочности на разрыв

·

свойства

пластовых флюидов

o сжимаемость

o вязкость

o физико – химические

свойства

|

3.3.

Эффективность применения методов повышения

нефтеотдачи и интенсификации добычи нефти

3.3.1. Методы

увеличения нефтеотдачи

Часто бывает

необходимым увеличение продуктивности (приемистости) скважины. Почти каждая

скважина может быть рассмотрена как кандидат для воздействия. Существует

широкий спектр методов и способов удаления загрязнения призабойной зоны пласта

и улучшения притока углеводородов к скважине. Так как операции по воздействию

на пласт могут быть очень дорогими, а результаты непродолжительными, то

экономическая эффективность всегда очень важна. С другой стороны, воздействие

на пласт может быть использовано как эффективный инструмент для интенсивного

улучшения техничко – экономических показателей работы скважины.

Существуют

три основных типа воздействия на пласт:

-

перфорирование;

-

кислотная

обработка;

-

гидравлический

разрыв пласта.

Перфорирование.

В последние годы был достигнут значительный прогресс в технологии

перфорирования. Так как существует определенное количество мероприятий,

предназначенных для установления хорошего сообщения между скважиной и пластом,

перфорирование было классифицировано одним из методов воздействия на пласт.

Кислотная

обработка является одним из методов воздействия на пласт, который может быть

одновременно использован как в песчаных, так и в карбонатных коллекторах.

Кислотная обработка песчаных коллекторов включает в себя использование

химически активной кислоты, способной растворить мелкие частицы и загрязнение

призабойной зоны для восстановления проницаемости пласта. Карбонатные

коллекторы могут быть подвержены воздействию, как кислотной обработки, так и

кислотного разрыва пласта. При кислотной обработке в пласт закачивается

небольшое количество кислоты при давлении ниже давления развития трещины для

удаления загрязнения призабойной зоны и восстановления первоначальной

проницаемости. Кислотный разрыв представляет собой закачку кислоты в пласт на

большой скорости и при давлении, превышающем давление разрыва пород с целью

создания стабильных высокопроницаемых трещин.

Гидравлический

разрыв пласта – ГРП используется в качестве метода воздействия на пласт с конца

1940 – х годов. ГРП нашел широкое применение и каждый день успешно используется

для увеличения добычи из пласта (как в карбонатных, так и в песчаных

коллекторах). ГРП рассматривается как более обширный метод воздействия на пласт

по сравнению с применением кислотной обработки. Во всех операциях по ГРП

используются инертные гели и проппант (для создания высокопроводящей трещины),

также доступны способы с использованием кислоты для создания эффективных

вытравленных трещин. Другие подробности, касающиеся ГРП, будут рассмотрены во

время обсуждения кислотного ГРП в секции кислотной обработки карбонатных

коллекторов.

Оптимизация

воздействия на пласт включают в себя следующие этапы:

-

определение потенциала

скважины;

-

определение

текущих условий в скважине;

-

адаптация метода

воздействия на пласт к текущим условиям.

Определение

потенциала скважины – Выбор кандидатов для воздействия должен быть основан на

величине потенциала, который можно достичь. Зачастую кислотная обработка

используется как попытка инициировать добычу из пласта или как попытка оживить

старые скважины без определения причин их низкой продуктивности. Низкий

потенциал скважины не может быть увеличен с помощью воздействия на пласт. Недостаток

знаний, касающийся пропускной способности пласта kh и степени загрязнения

породы, сильно затрудняет интерпретацию проведенной операции по воздействию на

пласт, даже если скважина показывает удовлетворительный приток.

Следовательно,

перед дизайном операции рекомендуется произвести обзор как можно большего

количества данных. ГДИС, каротаж и практический опыт являются бесценной

информацией для обеспечения успеха операции.

Низкая

проницаемость пласта – Зачастую для обеспечения экономически обоснованных

дебитов низкопроницаемого пласта необходима его обработка. Очень важно знать

проницаемость пласта, так как успех операции может быть ограничен слишком

низкой ее величиной.

Термин

«низкая» проницаемость неконкретен, поэтому должен быть определен. В данном курсе

низкая проницаемость будет определяться исходя из:

Проницаемости

«плотного газа» < 0.10 md;

Низкой

проницаемости для газа < 1.0 md;

Низкой

проницаемости для нефти < 5 md.

Также

необходимо подчеркнуть, что производительность скважины зависит от пластового

давления (необходимо поступление углеводородов из пласта к скважине), как в

прочем и от пропускной способности kh.

Управление разработкой.

Применение

методов воздействия на пласт может быть использовано для повышения

эффективности управления разработкой. В таком случае даже лучшие скважины могут

быть рассмотрены как кандидаты для воздействия, так как управление разработкой

включает в себя выработку запасов на всем месторождении.

Применение

методов воздействия на пласт может быть использовано для повышения

эффективности управления разработкой за счет:

-

увеличения

продуктивности скважины. Повышение продуктивности от скважины к скважине может

увеличить общий уровень добычи. Увеличение продуктивности отдельных скважин

может снизить срок разработки и обеспечить извлечение большего объема

углеводородов за меньший промежуток времени (снижение общей стоимости проекта);

-

поддержания

добычи на текущем уровне. Высокодебитные скважины могут давать нефть без

применения методов воздействия на пласт. Так или иначе, воздействие на пласт

(создание отрицательного скин – фактора) позволит скважинам давать тот же объем

пластовой жидкости при меньших депрессиях. Проведение операций по воздействию

на пласт в нескольких скважинах может увеличить продуктивность каждой скважины

настолько, что потребуется меньшее количество скважин для обеспечения желаемого

уровня добычи;

-

снижения потерь

давления за счет турбулентного течения (отклонение от закона Дарси) – Как уже

упоминалось, турбулентное течение в высокодебитных газовых скважинах может

создать положительный скин – фактор, который может быть устранен с помощью

воздействия на пласт. Стимулирование таких скважин позволяет снизить депрессию,

что помогает отсрочить проблемы с выпадением конденсата в газовых скважинах;

-

оптимизации

добычи из нескольких пластов. Воздействие на пласт может быть применено

избирательно в скважинах, добывающих из нескольких интервалов с проницаемостями

k1, k2, k3. Такое воздействие может облегчить эксплуатацию различных интервалов

без продления срока проекта вследствие ожидания добычи из низкопроницаемых

интервалов (при упавшем пластовом давлении).

Экономическая значимость воздействия на пласт.

Воздействие

на пласт всегда затрагивает следующие экономические факторы:

-

окупаемость

затрат на операцию. Результаты, полученные после проведения воздействия на

пласт, должны быть достаточными для быстрого покрытия затрат и получения

дополнительной прибыли, наблюдаемой в виде увеличения дебита Δq;

-

возврат

инвестиций (ROI) и дисконтированный поток денежной наличности (NPV) –

Эффективное воздействие на пласт обеспечивает доходность капитала, вложенного в

проведение операции, и соответственное увеличение дисконтированного потока

наличности каждой скважины;

-

планирование

воздействия на пласт – Планирование воздействия на пласт очень важно не только

вследствие планирования бюджета, но и для улучшения характеристик работы

скважины. Большой практический опыт проведения воздействия на пласт показывает,

что, когда это возможно, ГРП должен быть спланирован как можно раньше для

эффективного использования имеющейся пластовой энергией. Когда это сделано

именно так, ROI и увеличение NPV может быть заметнее, чем после проведения ГРП

в скважине, добывающей из частично истощенного пласта.

Глава

4

Техническая

часть.

4.1.

Подбор скважин, подготовка данных и проектирование

ГРП

При выборе

кандидатов для ГРП необходимо сделать следующие шаги:

·

сбор данных о

характеристиках пласта и конструкции скважины;

·

определение

потенциала скважины;

·

оценка

технического состояния скважины;

·

расчет дизайна

ГРП.

Сбор данных.

При анализе

поведения ГРП на данной скважине очень важна вся ее история, так как каждое

событие может повлиять на тип необходимого воздействия на пласт. История добычи

также может говорить о вероятности успеха проведения ГРП. Важные источники

информации представлены в таблице 4.1.

Таблица 4.1. – Источники данных о

пласте и скважине.

|

Тип данных

|

Источники

данных

|

Назначение

данных

|

|

– литология

– тип горных пород

– пористость

– проницаемость

– напряжения горных пород

– градиент разрыва

– вдавливание проппанта в ГП

|

каротаж

образцы керна

опробование пласта

исследование кривых восстановления

давления

отчеты о проведении ГРП в других

скважинах

ГИС

диаграмма параметров бурения

|

Для

определения:

· типа

воздействия

· вероятной

эффективности ГРП

· максимального

рабочего давления на поверхности

· ухудшения

проводимости трещины (разрушение проппанта или вдавливание в породу)

|

|

Состав пластовых флюидов

|

образцы керна

опробование пласта

каротаж

|

· для определения совместимости

пластовых флюидов с рабочими жидкостями

|

|

Водонасыщенность

|

каротаж

образцы керна

|

· для определения водонефтяного

фактора, совместимости жидкостей и потенциального дебита скважины после ГРП

|

|

Пластовые аномалии или загрязнение

|

исследование кривых восстановления

давления (КВД)

опробование пласта

геологические карты/разрезы

|

· для

определения типа воздействия

|

|

Пластовое давление

|

исследование КВД или методом понижения

уровня

|

· для

определения ожидаемой продуктивности

· для расчета

индекса продуктивности по сравнению с соседними скважинами

|

|

Данные по добыче

|

история добычи

испытание скважины на приток

|

· для расчета индекса

продуктивности PI

· для определения кратности

увеличения дебита

· для определения извлекаемых

запасов

· для определения вероятности

успеха

· для установления вероятных

проблем при дизайне и проведении ГРП

|

Анализ разработки пласта.

Анализ

разработки пласта включает в себя определение степени выработки запасов, увеличения

продуктивности в результате ГРП, предполагаемого влияния на газовый фактор или

водонефтяной фактор, геологии и свойств горных пород продуктивного интервала и

прилегающих к нему пластов, влияния трещины на ближайшие скважины и обзор

другой имеющейся информации.

Текущие

условия эксплуатации скважины влияют на результат проведения каждого ГРП.

Поэтому, наличие более полной информацией о пласте необходимо для выбора

кандидатов для проведения ГРП. Некоторые параметры должны быть рассмотрены в

обязательном порядке:

·

высокие

газонефтяной или водонефтяной факторы;

·

интерференция с

соседними скважинами;

·

геомеханические

барьеры (включая литологические барьеры и горные напряжения);

·

причина низкой

продуктивности.

Высокие газонефтяной или водонефтяной факторы.

Система

трещин, сообщающаяся с продуктивным интервалом, позволяет повысить

продуктивность скважины. Так или иначе, если трещина затрагивает соседние

интервалы (вторжение в водонасыщенную зону) или прорывается в газовую шапку, то

вскоре вероятно возникновение проблем при добыче.

Как правило,

если газовый фактор или обводненность высокие, после проведения ГРП они будут

увеличиваться. После установления притока из нежелательных зон, как правило,

невозможно изолировать дополнительную добычу воды или газа. Это очень важный

момент, потому что высокая обводненность или раннее истощение газовой шапки

может пагубно повлиять на дальнейшую добычу из пласта.

Интерференция скважин.

Глубина

проникновения трещины в пласт может повлиять на соседние скважины (в

зависимости от их расположения). Это происходит, когда созданная трещина

контактирует с системой трещин соседних скважин. Поэтому знание вероятного

азимута образования трещины и определение объема воздействия важно, особенно на

месторождениях, разбуренных по плотной сетке. По этой причине при выборе

расстояния между скважинами нужно учитывать длину трещины и ее азимут для

минимизации интерференции скважин и для увеличения коэффициента извлечения.

Геомеханические барьеры.

Развитие

трещины при проведении ГРП зависит от двух факторов:

1) естественных

горных напряжений;

2) свойств

горных пород. Эти характеристики должны быть рассмотрены при планировании ГРП.

Из

лабораторных и полевых исследований известно, что определенным типам горных

пород соответствуют особые свойства. Например, более плотные глины реагируют на

давление разрыва иначе, чем песчаники или известняки. Свойства горных пород

(модуль упругости Юнга, коэффициента Пуассона и предел прочности на разрыв)

влияют на их поведение при проведении ГРП. Когда трещина развивается из

продуктивного интервала в зону плотных глин (или известняков), скорость

развития трещины будет меняться в зависимости от свойств горных пород. Обычно,

более плотные непроницаемые зоны ограничивают вертикальную трещину, или, по

крайней мере, снижают скорость развития трещины.

Было сказано,

что горные напряжения (в особенности, σhorizontal) значительно больше

влияют на рост трещины в высоту, чем свойства горных пород. Для моделирования

процесса развития трещины (длина, высота и ширина) были разработаны модели,

основанные на трехмерной геометрии трещины. Одной из наиболее важных входных

величин в трехмерной модели является профиль напряжений горных пород.

В настоящее время напряжения горных пород определяются из

акустического каротажа (такого как дипольный акустический каротаж, включающий в

себя измерение скорости распространения поперечной и продольной волн через

исследуемый образец породы). Несмотря на то, что это каротаж намного дороже,

чем обычный, он дает бесценную информацию, касающуюся вероятности роста высоты трещины

и относительную вероятность трещинообразования в скважинах, законченных на

несколько продуктивных пластов. Может оказаться достаточным проведение

однократного дипольного акустического каротажа для получения профиля горных

напряжений, которые могут быть использованы для остальных скважин данного

месторождения.

В настоящее время напряжения горных пород определяются из

акустического каротажа (такого как дипольный акустический каротаж, включающий в

себя измерение скорости распространения поперечной и продольной волн через

исследуемый образец породы). Несмотря на то, что это каротаж намного дороже,

чем обычный, он дает бесценную информацию, касающуюся вероятности роста высоты трещины

и относительную вероятность трещинообразования в скважинах, законченных на

несколько продуктивных пластов. Может оказаться достаточным проведение

однократного дипольного акустического каротажа для получения профиля горных

напряжений, которые могут быть использованы для остальных скважин данного

месторождения.

Для оценки

высоты трещины сервисные компании создают модели, использующие акустические

исследования и свойства горных пород. Такие модели дают информацию, касающуюся

степени роста трещины в ширину при изменении давления разрыва.

Измерение

высоты трещины используют для оценки эффективности проведенного ГРП, а также

для оценки эффективности перемычек. Методы оценки высоты трещины (на забое)

включают в себя использование меченых атомов при закачке жидкости и проппанта,

измерение профиля температуры и микросейсмические исследования.

Хотя

литология пласта и горные напряжения оказывают доминирующее влияние на высоту

созданной трещины, существуют и другие факторы, оказывающие дополнительное

влияние на этот процесс. Например, ширина трещины является функцией вязкости

жидкости, скорости и объема закачки.

Выявление причин низкой продуктивности.

Перед

применением ГРП для повышения производительности скважин необходимо выявить

причину ее низкой продуктивности.В основном существует три причины:

·

низкая

проницаемость пласта;

·

загрязнение

пласта;

·

истощение пласта;

Низкая проницаемость пласта.

Способность

породы доставлять к скважине нефть или газ зависит от ее пропускной способности

kh. Обычно проницаемость пласта менее 1,0 мД считается низкой, в некоторых

газовых залежах существует проницаемости менее 0,01 мД.

Многие породы

имеют аномальные пластовые давления (градиент порового давления более 0,5

psi/фут), но могут обеспечивать лишь небольшие дебиты из – за ограниченной

проницаемости.

Загрязнение

пласта.

Существует

множество источников загрязнения призабойной зоны пласта добывающей скважины.

Загрязнение служит причиной низкой продуктивности скважин из – за снижения

проницаемости.

Существуют

следующие типы загрязнений призабойной зоны и причины ухудшения проницаемости

пласта:

·

закупорка пор

глинами и мелкими частицами;

·

закупорка

перфорационных отверстий;

·

образование

эмульсий;

·

эффекты

относительной проницаемости;

·

отложения

асфальтенов, парафинов и солей;

·

загрязнение

пласта буровым раствором.

Во многих

случаях загрязнение призабойной зоны может быть удалено при помощи кислотной

обработки. Такой тип воздействия предназначен для растворения загрязняющих

пласт веществ при помощи кислоты и органических растворителей. Гидравлический

разрыв пласта может быть использован при присутствии интенсивного загрязнения,

которое не может быть эффективно удалено при помощи кислотной обработки. В

таком случае создание трещины сводит к минимуму влияние поврежденной зоны на

приток к скважине.

Истощение пласта.

Уровень

добычи углеводородов из пласта снижается с течением времени. В конечном счете,

даже дебит лучших скважин падает до экономического предела. Воздействие на

пласт путем ГРП обычно имеет ограниченный успех в частично истощенных

резервуарах (в зависимости от степени истощенности), хотя и позволяет извлечь

оставшиеся запасы в ускоренном темпе. Так как пластовое давление в таких

скважинах низкое, добыча после ГРП (рабочих жидкостей из пласта) обычно

занимает достаточно большой промежуток времени даже при использовании

активированных жидкостей (насыщенных азотом или углекислым газом).

Для

оценки свойств пласта и потенциала скважины на данный момент существует

несколько моделей. Однако обычная кривая восстановления давления может дать

информацию о потенциальной возможности увеличения продуктивности скважины

методами воздействия на пласт. Данные, полученные из кривой восстановления

давления, включают в себя:

·

проницаемость

пласта, k;

·

загрязнение

призабойной зоны (скин – эффект).

ГРП

является эффективным методом создания высокопроводящего канала, обеспечивающего

приток флюидов к скважине через загрязненную зону. Зависимости, рассмотренные в

начале данного курса, могут быть использованы для оценки потенциальной прибыли

от мероприятий по ликвидации влияния положительного скин – фактора на продуктивность

скважины.

Технический анализ

включает в себя возраст и техническое состояние НКТ, подземного и устьевого

оборудования. Все оборудование должно выдерживать рабочие давления. После

анализа свойств пласта и расчета потенциального прироста дебита скважины

осуществляются расчеты максимальных рабочих давлений необходимых для проведения

ГРП.

Во

время проведения ГРП осуществляется закачка жидкости при высоких скоростях и

давлениях для создания трещины и ее дальнейшего развития. Устьевое

оборудование, колонны труб (включая обсадные, если подвержены нагрузке) и

подземное оборудование должно выдерживать механическую нагрузку, прилагаемую

при проведении операции.

Рабочее

давление НКТ, обсадных колонн, устьевого и подземного оборудования должно быть

сопоставлено с максимальным давлением, необходимым для проведения ГРП. Если

какое – то оборудование не способно выдерживать предполагаемое рабочее

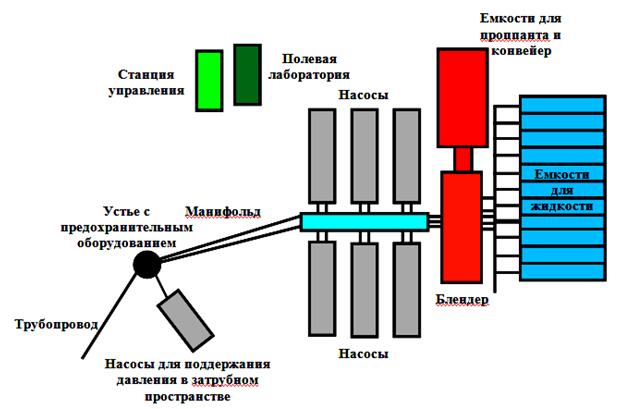

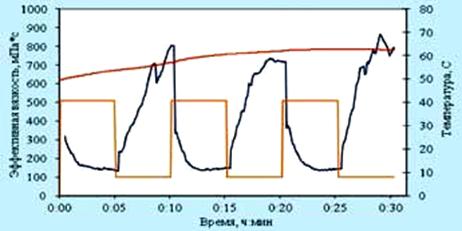

давление, необходимо его заменить, ограничить рабочее давление или не