Требования к системе менеджмента качества в пищевой промышленности по стандартам HACCP (ISO 22000-2005)

Министерство образования и науки

Российской Федерации

ГОУ ВПО «Курский государственный

технический университет»

Кафедра «Управление качеством,

стандартизация и сертификация»

Реферат

по дисциплине «Основы обеспечения

качества» на тему:

«Требования к системе менеджмента

качества в пищевой промышленности по стандартам HACCP(ISO

22000-2005)»

Выполнил:

студент группы УК-81

Гришина И.В.

Проверил:

Соколенко А.И.

Курск - 2010

Содержание

Введение

. Этапы создания системы менеджмента на предприятии пищевой

промышленности

.1 Постановка целей и задач

.2 Определение потребителей организации и их требований

.3 Создание процессной модели компании

.4 Создание общесистемных процедур

.5 Анализ системы качества

2.

HACCP как основа любой системы менеджмента безопасности пищевого продукта

3. Принципы и преимущества стандартов HACCP и ISO 22000-2005

. Требования стандарта ISO 22000-2005 к системе менеджмента качества предприятий

пищевой промышленности

.1 Область применения стандарта

4.2 Система менеджмента безопасности пищевых продуктов

4.3

Опасные факторы и предупреждающие действия

4.4 Критические контрольные точки

4.5

Критические пределы

.6

Система мониторинга

.7

Корректирующие действия

Заключение

Приложение 1

Приложение 2

Приложение 3

Список использованных источников

Введение

Опыт специалистов в области в создании систем менеджмента качества

показывает, что СМК любого предприятия индивидуальна и уникальна. Но, как

правило, у предприятий, относящихся к определённой отрасли промышленности, во

многом схожи проблемы и трудности, с которыми приходится сталкиваться при

создании системы качества. Это приводит к некому отраслевому подходу разработки

систем менеджмента качества. Данный реферат нацелен на демонстрацию принципов

работы по созданию СМК на предприятиях пищевой промышленности на основе

стандартов HACCP и ISO 22000-2005.

Основой СМК конкретного предприятия может служить только стандарт ISO

9001:2000, но в большинстве случаев помимо этого стандарта на СМК влияют

отраслевые стандарты, законодательство и нормативные документы РФ. Поэтому,

помогая создавать СМК, мы ориентируемся на весь комплекс требований к СМК

конкретного предприятия.

Пищевая промышленность - одна из отраслей промышленности, где вопросы

качества продукции являются само собой разумеющимися и наиболее значимыми.

Интерес предприятий пищевой промышленности к стандартам ISO серии 9000 возник с

самого их появления. На сегодняшний день по данным ISO количество

сертифицированных предприятий пищевой промышленности составляет более 20 000.

Причин тому не мало. Это требования потребителей и государственных органов,

стремление повысить стоимость и имидж компании, желание выстроить систему

управления компанией на основе лучших мировых практик и повысить

конкурентоспособность продукции, зависимость процедуры сертификации продукции

от наличия сертификата на систему менеджмента качества и другие. Когда мы

говорим о пищевой промышленности, то имеем в виду всех участников цепочки

производства и реализации пищевой продукции.

1. Этапы создания системы менеджмента на предприятии пищевой

промышленности

.1 Постановка целей и задач

Высшее руководство компании должно чётко определить цели проекта и какие

стандарты или нормативные документы будут являться базой для системы

менеджмента. На сегодняшний день для предприятий пищевой промышленности

применимы следующие международные стандарты и их российские аналоги:

· ISO 9001:2000 (ГОСТ Р ИСО 9001-2001) - "Системы

менеджмента качества. Требования"

· ISO 14001:2004 - "Системы экологического менеджмента.

Требования"

· OHSAS 18001:1999 - "Система управления безопасностью и

здоровьем на производстве"

· НАССР - Анализ рисков и критические точки контроля

· ISO 22000:2005 - "Системы управления безопасностью

пищевых продуктов. Требования к любой организации пищевой цепи"

Высшее руководство может принять решение использовать один или группу

стандартов. Наиболее подходящим является следующий подход: за основу системы

менеджмента качества принимается стандарт ISO 9001:2000, но его требования

дополняются стандартом ISO 22000:2005 или принципами HACCP, а затем система

может интегрироваться с ISO 14001 и OHSAS 18001.

Взаимосвязь этих стандартов можно выразить графически (См. прил. 1). Из

рисунка видно, что все эти стандарты тесно взаимосвязаны между собой и, выбрав

даже один стандарт, предприятие заочно будет учитывать требования других

стандартов. Самое главное определить, какой стандарт будет основным.

.2 Определение потребителей организации и их требований

Обычно это группы потребителей, а именно:

· потребители конечные, использующие продукцию предприятия,

· потребители, реализующие или распространяющие продукцию

предприятия.

У потребителей есть свои установленные и предполагаемые требования,

которые необходимо учитывать и удовлетворять им. Для предприятий пищевой

промышленности потребителями могут быть покупатели, которые, придя в магазин,

выбирают продукцию по своему вкусу, обращая внимания на безопасность,

красочность упаковки, размещение на торговых стеллажах и прочее, а также

магазины или торговые склады, которые больше интересуются сроками и условиями

хранения, спросом на данную продукцию, а также дополнительными сервисам

производителя.

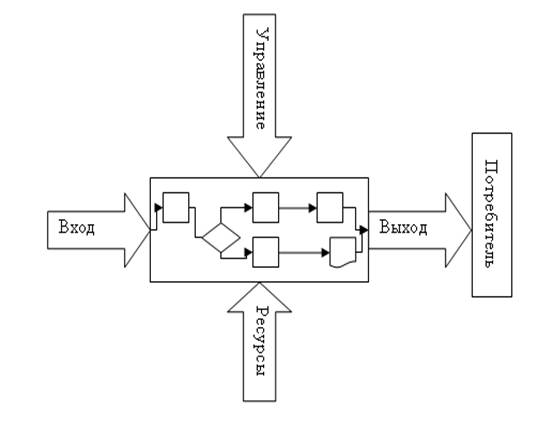

.3 Создание процессной модели компании

После определения потребителей компании и их требований необходимо

составить процессную модель.

Описать процесс - это значит определить:

· потребителя (потребитель может быть как внутренним, так и

внешним. Когда составляется документ или проводится планово-предупредительный

ремонт, то обязательно есть потребитель со своими требованиями и пожеланиями);

· выходы процесса (результат процесса - документ, запись,

полуфабрикат, технологический брак, продукция и т.п.);

· входы процесса (материал, сигнал, отчёт и т.п.);

· ресурсы процесса (оборудование, персонал, помещения,

спецодежда и т.п.);

· управление процессом (приказы, процедуры, законы, стандарты,

устные указания начальника и т.п.);

· алгоритм процесса (описать последовательность операций, по

которым вход процесса преобразовался в выход). (См. прил. 2).

Особенностью процессного описания предприятий пищевой промышленности

является указание обязательных точек контроля. Также возможно при описании

процессов составление плана производства и хранения продукции, и описание

физического движения сырья, продукции, материалов и персонала.

После описания процесса необходимо определить порядок мониторинга и

измерения данного процесса, критерии результативности процесса, а также чётко

определить ответственность и полномочия за каждое действие в процессе. На

предприятиях пищевой промышленности мониторингу и измерению процессов отводится

повышенное внимание, а полученные результаты анализируются незамедлительно.

.4 Создание общесистемных процедур

На данном этапе специально подготовленная группа из персонала компании по

утвержденной процедуре и согласно графику проводит проверку системы менеджмента

компании, а именно проверяется выполнение прямых требований стандартов и

внешних нормативных документов, а также выполнение требований установленных

самой компанией в виде процедур, положений и т.п. По результатам аудита

фиксируются выявленные несоответствия и владелец процесса должен их устранить.

На предприятиях пищевой промышленности практикуется проведение не только

внутреннего аудита, но и аудит поставщиков сырья и материалов, а в некоторых

случаях и партнёров.

. 5. Анализ системы качества

Высшее руководство компании обязано через запланированные промежутки

времени анализировать информацию о результативности системы менеджмента. Для

этого представитель руководства по качеству должен собирать и предоставлять в

наглядном виде информация о достижении целей в области качества,

результативности процессов компании, результатах аудитов, предпринятым

действиям по несоответствующей продукции, проведённым улучшениям и прочее.

На этом этапе «спираль» системы менеджмента завершает своё первый виток и

предприятие готово к выходу на сертификационный аудит, а у системы менеджмента

начинается новый виток "Планируй-Осуществляй-Проверяй-Действуй",

направленный на постоянное улучшение системы.

2. HACCP как

основа любой системы менеджмента безопасности пищевого продукта

HACCP,

аббревиатура от английского сочетания Hazard Analysis and Critical Control Point (в русскоязычной литературе иногда вместо термина

"HACCP" применяется его аналог

"АРККТ" - Анализ Рисков и концепция Критической Контрольной Точки) -

это, говоря общими словами, система управления пищевой безопасностью. Если

более точно, HACCP - это документированная система,

которая обеспечивает идентификацию опасных факторов, установление критических

контрольных точек и предупреждающих мер и внедрение системы проверок. На

сегодняшний день НАССР признана во всем мире, как наиболее эффективная методика

обеспечения безопасности пищевых продуктов. Сегодня НАССР - методический

инструмент для решения проблемы сохранности и безопасности продовольствия,

целью которой является обеспечение безопасности продуктов для потребителей

путем контроля над факторами риска в течение полного цикла производства и

транспортировки пищевых продуктов. НАССР - это также надежное свидетельство

того, что изготовитель обеспечивает все условия, гарантирующие стабильный

выпуск безопасной продукции.

НАССР была впервые создана в 60-х годах в США по заказу и применялась при

производстве продуктов питания для американских астронавтов. В странах ЕС

работы по внедрению НАССР начались с Директивы по гигиене пищевых продуктов

93/43/ЕС. Затем в странах-членах ЕС были разработаны национальные документы,

регламентирующие требования системы ХАССП и процедуры ее разработки. В

настоящее время система HACCP получила широкое распространение в странах Европы

и Америки и стала всемирно признанным методом в обеспечении безопасности

пищевой продукции. Во многих развитых странах (Дания, Германия, Франция,

Словения) требование о внедрении системы НАССР на предприятиях пищевой отрасли

закреплено законодательно. [1]

Требования потребителей к безопасности продуктов питания постоянно

растут. Это ведет к появлению все большего числа стандартов в этой отрасли.

Рост числа национальных стандартов на управление пищевой безопасностью породил

определенную путаницу. В целях устранения противоречий и недопонимания

необходимо международное единство в этом вопросе, ISO работает в этом

направлении посредством разработки и поддержки международного стандарта ISO

22000:2005. Официальное название стандарта ISO 22000:2005 - Система управления

пищевой безопасностью - Требования к любой организации пищевой отрасли.

В 2001 году в России был введен в действие стандарт ГОСТ Р 51705.1-2001

"Системы качества. Управление качеством пищевых продуктов на основе

принципов HACCP. Общие требования" от 23.02.01 года. В этом стандарте

HACCP принят за основу и полностью ему соответствует. В том же году

Госстандартом была разработана и введена в действие Система добровольной

сертификации " HACCP ", в рамках которой сегодня действуют 11 органов

по сертификации.

Стандарт объединяет ключевые элементы пищевой безопасности на всем пути

производственной цепочки, включая: обратную связь; управление всей Системой;

контроль рисков пищевой безопасности посредством обязательных программ и HACCP

Планов; постоянное совершенствование Системы Менеджмента.

3. Принципы и преимущества стандартов HACCP и ISO

22000-2005

система менеджмент пищевой продукт

интерактивный обмен информацией;

систему менеджмента;

программы создания предварительных условий

принципы анализа опасностей по критическим контрольным точкам (HACCP). [2]

Стандарты HACCP и ISO

22000:2005 направлены на определение требований к организациям, которые хотят

превзойти минимальные законодательные требования к пищевой безопасности.

Международный стандарт предназначен для любой организации пищевой отрасли (от

производителя до потребителя), включая также организации, чья деятельность

связана с обеспечением этого производства (производство оборудования для этой

отрасли, упаковочных материалов, добавок и ингредиентов). ISO 22000:2005

разработан также для компаний, желающих внедрить интегрированную Систему

управления, объединив например ISO 9001:2000 и НАССР.

Основными мотивами к внедрению НАССР для российских компаний часто

становятся:

· регламентирующие требования (в том числе, международные

правила торговли, действующие в ВТО);

· давление со стороны клиентов, партнеров (чаще всего -

зарубежных);

· стремление к совершенствованию собственного предприятия.

В основе современной методики HACCP лежит семь принципов, последовательная реализация которых позволяет

разработать, внедрить и успешно управлять НАССР на предприятии:

Принцип 1. Необходимо проводить анализ рисков применительно к каждому

технологическому процессу. Цель анализа состоит в том, чтобы выявить и

составить перечень рисков, чреватых возможными заражениями пищевых продуктов,

которые, с достаточной степенью вероятности, могут проявить себя в процессе

производства какого-либо конкретного продукта, а также разработать

профилактические меры, призванные не допустить развитие риска. [5]

Принцип 2. Определение Критических Контрольных Точек (ККТ), т.е. точек в

производственной цепочке изготовления пищевых продуктов (включая поставку

сырья, подбор ингредиентов, переработку, хранение, транспортировку,

складирование и реализацию), в которых необходимо контролировать или устранять

потенциальные риски;

Принцип 3. В документах системы ХАССП или технологических инструкциях

следует установить и соблюдать предельные значения параметров для подтверждения

того, что критическая контрольная точка находится под контролем;

Принцип 4. Необходимо определить процедуру контроля над критическими

контрольными точками. Контроль является неотъемлемой частью ХАССП и

представляет собой систему наблюдений и замеров;

Принцип 5. План ХАССП должен предусматривать, какие именно корректирующие

действия надлежит предпринимать в том случае, если значения параметров,

характеризующих состояние критических контрольных точек, выходят за рамки

установленных пределов.

Принцип 6. Разработка и внедрение процедур проверки (верификации),

которые должны регулярно проводиться для обеспечения эффективности

функционирования системы.

Принцип 7. Документирование всех процедур системы, форм и способов

регистрации данных, относящихся к системе ХАССП.[5]

Реализация описанных выше подходов направлена на защиту потребительского

рынка, так как дает возможность уже на стадии проектирования заложить

определенный уровень безопасности продукции для потребителя. Сложность же этой

проблемы заключается в том, что далеко не все предприниматели овладели

методологией управления риском. В результате тяжесть проблемы обеспечения

безопасности смещается с этапов проектирования и изготовления продукции на

этапы ее допуска к рынку и обращения, где "в игру вступают" уже

сторонние организации, например, контрольно-надзорные и другие органы".

Преимущества применения стандарта НАССР: для предприятий пищевой отрасли

НАССР - наиболее рентабельная методика, которая позволяет сконцентрировать

ресурсы и усилия компании в критических областях производства, и при этом,

соответственно, резко снижает риск выпуска и продажи опасного продукта.

Концепция НАССР основана на систематическом подходе к идентификации и оценке

опасностей и определении средств их контроля. Как инструмент управления, она

обеспечивает структурированный подход к опознаваемым опасностям, которые

непосредственно затрагивают микробиологическую, химическую, физическую

безопасность пищевых продуктов. Система сосредотачивается на скорейшем

предотвращении опасностей на каждом шагу процесса производства, нежели на

обнаружении опасных пищевых продуктов в конце производства. Это обеспечивает

эффективный подход «правильно с самого начала» при обработке пищевых продуктов.

Таким образом, сокращается конечный контроль изделия, включая

микробиологические испытания. Это не только «эффективная стоимость», но также и

мощная система, которая увеличивает гарантии безопасности пищевых продуктов при

увеличении конкурентоспособности на данном временном этапе.

Среди внутренних выгод внедрения HACCP можно назвать следующие:

· использование превентивных мер, а не запоздалых действий по

исправлению брака и отзыву продукции;

· основа HACCP

- системный подход, охватывающий параметры безопасности пищевых продуктов на

всех этапах жизненно цикла - от получения сырья до использования продукта

конечным потребителем;

· однозначное определение ответственности за обеспечение

безопасности пищевых продуктов;

· значительная экономия за счет снижения доли брака в общем

объеме производства;

· дополнительные возможности для интеграции с другими системами

менеджмента;

· безошибочное выявление критических процессов и концентрация

на них основных ресурсов и усилий предприятия;

· документально подтвержденная уверенность относительно

безопасности производимых продуктов, что особо важно при анализе претензий и в

судебных разбирательствах.

Внедрение системы НАССР дает предприятию и ряд внешних преимуществ:

· создание репутации производителя качественного и безопасного

продукта питания;

· повышение доверия потребителей к производимой продукции;

· повышение инвестиционной привлекательности;

· возможности выхода на новые, в том числе международные,

рынки, расширение уже существующих рынков сбыта;

· дополнительные преимущества при участии в важных тендерах;

· снижение числа рекламаций за счет обеспечения стабильного

качества продукции;

· повышение конкурентоспособности

продукции предприятия.

4. Требования стандарта ISO

22000-2005 к системе менеджмента качества предприятий пищевой промышленности

.1 Область применения стандарта

В данном международном стандарте устанавливаются требования к системе

менеджмента безопасности пищевых продуктов. В рамках этой системы организация

должна продемонстрировать свою способность контролировать опасности пищевых

продуктов, для того чтобы обеспечивать безопасность конечных продуктов на

момент их потребления человеком. Он применим ко всем организациям, независимо

от размера, участвующим в цепи производства и потребления пищевых продуктов,

которые собираются реализовывать системы, последовательно обеспечивающие

безопасность продуктов. Соответствие всем требованиям данного международного

стандарта может быть достигнуто при использовании внутренних и/или внешних

ресурсов.

Данный стандарт определяет требования, которые позволят организации:

а) планировать, внедрять, эксплуатировать, поддерживать и обновлять

систему менеджмента безопасности пищевых продуктов с целью производства

продуктов, которые, в случае использования по назначению, будут безопасны для

потребителя;) демонстрировать соответствие применимым нормативными

законодательным требованиям к безопасности пищевых продуктов;

с) оценивать требования

потребителя и демонстрировать соответствие тем взаимно согласованным с

потребителем требованиям, которые относятся к безопасности пищевых продуктов,

чтобы повысить удовлетворенность потребителя;) эффективно обмениваться

информацией о безопасности пищевых продуктов с поставщиками, потребителями и

заинтересованными сторонами, участвующими в цепи производства и потребления

пищевых продуктов;) обеспечивать соответствие организации заявленной ею

политике в области безопасности пищевых продуктов и т.д.

Все требования стандарта

являются общими и предназначены для применения ко всем организациям в цепи

производства и потребления пищевых продуктов, независимо от их размера и

сложности. К ним относятся организации, прямо или косвенно участвующие в одном

или нескольких этапах цепи производства и потребления пищевых продуктов.

Стандарт позволяет организациям, например, малым и/или не до конца

сформированным, (например, небольшим фермерским хозяйствам, производителям

упаковки, розничным торговцам или предприятиям общественного питания) внедрить

разработанную извне комбинацию мер контроля.

.2 Система менеджмента безопасности пищевых продуктов

Общие требования

Организация должна создать, документировать, внедрить и поддерживать в

рабочем состоянии эффективную систему менеджмента безопасности пищевых

продуктов и обновлять ее по мере необходимости в соответствии с требованиями

данного стандарта.

Организация должна определить область применения системы менеджмента

безопасности пищевых продуктов. В области применения должны быть оговорены

продукты или категории продуктов, процессы и места производства, на которые

распространяется действие системы менеджмента безопасности пищевых продуктов.

Организация должна

а) обеспечить идентификацию, оценку и контроль опасностей пищевых

продуктов, появление которых обоснованно может ожидаться в связи с продукцией в

рамках области применения системы, таким образом, чтобы продукция данной

организации не могла, прямо или косвенно, нанести вред потребителю,)

предоставлять соответствующую информацию организациям в цепи производства и

потребления пищевых продуктов по вопросам безопасности, связанным с ее

продукцией,

с) предоставлять информацию

относительно разработки, внедрения и обновления системы менеджмента

безопасности пищевых продуктов в рамках организации в степени, необходимой для

обеспечения безопасности пищевых продуктов, требуемой данным стандартом,)

периодически оценивать и, по мере необходимости, обновлять систему менеджмента

безопасности пищевых продуктов, чтобы обеспечивать отражение системой

деятельности организации и рассмотрение новейшей информации о подлежащих

контролю опасностях пищевых продуктов.

.3 Опасные

факторы и предупреждающие действия

Виды опасностей

Группа ХАССП должна выявить и оценить все виды опасностей, включая

биологические (микробиологические), химические и физические, и выявить все

возможные опасные факторы, которые могут присутствовать в производственных

процессах. Опасные факторы, приведенные для групп пищевой продукции в

Санитарных правилах и нормах, следует включать в перечень учитываемых факторов

в первую очередь и без изменения.

Анализ рисков

По каждому потенциальному фактору проводят анализ риска с учетом

вероятности появления фактора и значимости его последствий и составляют

перечень факторов, по которым риск превышает допустимый уровень. Если

информация о приемлемом риске отсутствует, группа ХАССП устанавливает его

экспертным путем. Следует учитывать опасные факторы, присутствующие в продукции,

а также исходящие от оборудования, окружающей среды, персонала и т. д.

Предупреждающие действия

К предупреждающим действиям относят:

контроль параметров технологического процесса производства;

термическую обработку;

применение консервантов;

использование металлодетектора;

периодический контроль концентрации вредных веществ;

мойку и дезинфекцию оборудования, инвентаря, рук и обуви и др.

.4

Критические контрольные точки

Критические контрольные точки определяют, проводя анализ отдельно по

каждому учитываемому опасному фактору и рассматривая последовательно все

операции, включенные в блок-схему производственного процесса.

Критическая контрольная точка - место проведения контроля для

идентификации опасного фактора и (или) управления риском.[5]. Необходимым

условием критической контрольной точки является наличие на рассматриваемой

операции контроля признаков риска (идентификации опасного фактора и (или)

предупреждающих (управляющих) воздействий, устраняющих риск или снижающих его

до допустимого уровня). Критические контрольные точки определяются методом

«Дерева принятия решений». Результаты анализа опасных факторов и выявления

критических контрольных точек должны быть обоснованы и документированы.

.5

Критические пределы

Для критических контрольных точек следует установить:

критерии идентификации - для опасных факторов;

критерии допустимого (недопустимого) риска - для контроля признаков

риска;

допустимые пределы - для применяемых предупреждающих воздействий.

Критерии и допустимые пределы, именуемые далее как «критические пределы»,

должны быть заданы с учетом всех погрешностей, в том числе измерения. При

оценивании качественных признаков визуальным наблюдением целесообразно

использовать образцы-эталоны.

Критические

пределы заносят в рабочий лист HACCP.

(см. прил. 3)

.6 Система

мониторинга

Для каждой критической точки должна быть разработана система мониторинга

для проведения в плановом порядке наблюдений и измерений, необходимых для

своевременного обнаружения нарушений критических пределов и реализации соответствующих

предупредительных или корректирующих воздействий.

4.7

Корректирующие действия

Для каждой критической контрольной точки должны быть составлены и

документированы корректирующие действия, предпринимаемые в случае нарушения

критических пределов.[2, 4.7.1]

К корректирующим действиям относят:

поверку средств измерений;

наладку оборудования;

изоляцию несоответствующей продукции;

переработку несоответствующей продукции;

утилизацию несоответствующей продукции и т. п. .[2, 4.7.2]

Корректирующие действия по возможности должны быть составлены заранее, но

в отдельных случаях могут быть разработаны оперативно после нарушения

критического предела. Полномочия лиц, ответственных за корректирующие действия,

должны быть установлены заранее. [2, 4.7.3]

Планируемые корректирующие действия должны быть занесены в рабочие листы HACCP (см. прил.3).[2, 4.7.5]

Заключение

В первой главе реферата подробно описаны этапы создания системы

менеджмента на предприятии пищевой промышленности: постановка целей и задач,

когда высшее руководство компании должно чётко определить цели проекта и какие

стандарты или нормативные документы будут являться базой для системы

менеджмента; определение потребителей организации и их требований; создание

процессной модели организации, так как после определения потребителей компании

и их требований необходимо описать процесс и другие этапы, наиболее важным из

которых является анализ системы качества. В нем высшее руководство компании

обязано через запланированные промежутки времени анализировать информацию о

результативности системы менеджмента.

Далее были рассмотрены стандарты HACCP и ISO

22000-2005. Мы убеждаемся, что HACCP является основой любой системы менеджмента

безопасности пищевого продукта и играет большую роль в пищевой промышленности.

В третьей главе отвечаем на вопрос: зачем необходима система ХАССП

предприятиям?

. Потребители, стремящиеся покупать безопасную продукцию, обращают

внимание на ее соответствие принципам HACCP.

. Снижается прессинг контролирующих органов.

. Внедрение принципов HACCP позволяет выделить на рынке выпускаемые

бренды.

. Зарубежные инвесторы охотнее идут на капиталовложение.

. В законодательства и регламенты многих стран внесены обязательные

требования выполнения принципов HACCP [5].

Существуют и многие другие преимущества.

ХАССП является системой управления безопасности продуктов питания,

основанной на предупреждении. Она обеспечивает системный подход для анализа

процессов производства продуктов, выявления возможных опасных факторов,

определения критических контрольных точек, необходимых для предотвращения

попадания к потребителю опасных продуктов питания.

Четвертая глава посвящается раскрытию требований стандарта ISO 22000-2005(по принципам стандарта HACCP) к системе менеджмента качества

предприятий пищевой промышленности.

Итак, сертификация по стандарту ISO 22000:2005 не является обязательной

(также как и сертификация по стандарту ISO 9001), все стандарты ИСО,

устанавливающие требования к системам менеджмента, являются добровольными.

Однако это не означает, что государство не понимает значимости и не оказывает

поддержки предприятиям, стремящимся повысить качество выпускаемых продуктов

посредством внедрения и сертификации систем менеджмента на основе ISO

22000:2005 - ведь наличие систем менеджмента, построенным по международным

стандартам, является общепринятой практикой в бизнес-среде стран-участниц ВТО.

В соответствии с Европейским законодательством, начиная с 1999 года, в Европе

разрешена продажа пищевой продукции, выпущенной только при наличии системы

НАССР на предприятии. Никто не может оценивать сам себя и качество или

безопасность не могут быть самодекларируемыми, они должны получить формальное

подтверждение со стороны авторитетного органа, наделенного соответствующими

полномочиями.

Приложение 1

Взаимосвязь международных стандартов, применимых к предприятиям пищевой

промышленности.

Приложение 2

Процессная модель любой компании (в том числе пищевых предприятий).

Приложение 3

Форма

рабочего листа ХАССП

Наименование продукта

Наименование технологического процесса

|

Наименование операции

|

Опасный фактор

|

Номер критической

контрольной точки

|

Контролируемый параметр и

его предельные значения

|

Процедура мониторинга

|

Контролирующие действия

|

Регистрационно-учетный

документ

|

|

1

|

2

|

3

|

4

|

5

|

6

|

7

|

|

|

|

|

|

|

|

Список использованных источников

1.

www.pompred.ru/haccp.php

. Стандарт ISO 22000-2005 «Системы менеджмента

безопасности пищевых

продуктов.

Требования ко всем организациям в цепи производства и потребления пищевых

продуктов»

. www.iksystems.ru/rus/publication11.php

- www.complexdoc.ru/ntdtext/

5-

quality.eup.ru/SERTIFIC/vps.htm