Проектирование и организация технического обслуживания и ремонта автомобилей в автотранспортном предприятии (АТП)

Введение

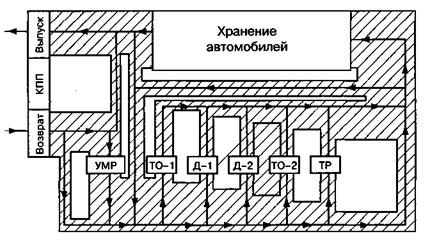

Главной задачей автомобильного транспорта является полное, качественное и

своевременное удовлетворение потребностей народного хозяйства и населения в

перевозках при возможно минимальных затратах материальных и трудовых ресурсов.

Решение этой задачи требует преимущественного развития автомобильного

транспорта общего пользования, повышения грузооборота, укрупнения

материально-технической базы и улучшения технического обслуживания и ремонта

подвижного состава.

Трудовые и материальные затраты на поддержание подвижного состава в

технически исправном состоянии значительны и в несколько раз превышают затраты

на его изготовление. В свою очередь обеспечение исправного состояния подвижного

состава тесно связано с развитием производственно-технической базы (ПТБ)

автомобильного транспорта.

Развитие ПТБ предприятий автомобильного транспорта связано со

строительством новых, расширением, реконструкцией и техническим перевооружением

действующих предприятий. Применение конвейеров, комплексная механизация и

автоматизация производственных процессов, типизация технологий и унификация

оборудования приводят к снижению норм трудоемкости технического обслуживания

(ТО) и ремонта автомобилей.

Механизация работ при ТО и ремонте служит основой увеличения

эффективности производства, улучшения условий труда, повышения его безопасности

и способствует решению задачи роста производительности труда. Правильное

управление техническим состоянием автомобилей также играет большую роль в

обеспечении безотказной работы подвижного состава и снижении затрат на ТО и

ремонт.

Учитывая вышеизложенное, при проектировании новых предприятий,

реконструкции действующих необходимо обеспечивать:

реализацию в проектах достижений науки и техники;

высокую эффективность капитальных вложений;

высокий уровень архитектурных решений;

рациональное использование земель, охрану окружающей среды.

Курсовой проект выполняется с целью закрепления знаний и применения их

для решения задач, связанных с проектированием и организацией технического

обслуживания и ремонта автомобилей в автотранспортном предприятии (АТП).

Курсовое проектирование имеет целью также развить навыки критической

оценки существующего оборудования, иметь представление о современном состоянии

и тенденциях развития как автомобилестроения в целом, так и отдельных моделей,

уметь оценивать техническое состояние, определять потребность в ремонте тех или

иных узлов, механизмов и систем, чтобы надежно проводить обслуживание и ремонт

и оценивать его результаты, развивать инженерные способности и умение проявлять

самостоятельность в определении конкретных задач по организации, проектированию

и строительству элементов АТП, использованию и техническому обслуживанию

автомобилей в различных условиях эксплуатации.

Важнейшая часть проектирования автотранспортных предприятий -

технологическое проектирование, включающее следующие этапы:

выбор и обоснование исходных данных для расчета производственной

программы;

расчет производственной программы, объемов работ и численности

работающих;

технологический расчет производственных зон, участков, складов;

разработка планировочных решений.

В курсовом проекте требуется усовершенствовать организацию и технологию

ТО и ремонта на автотранспортном предприятии. На предприятии обязательно

предусматриваются мероприятия по охране труда и окружающей среды, а также

создаются условия для безопасной работы людей, что также рассматривается в

проекте.

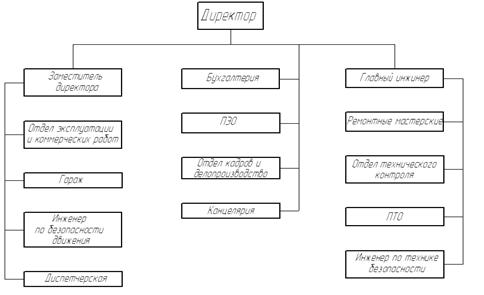

1. Технико-экономическое обоснование исходных данных на

проектирование

.1 Технические характеристики и область применения

заданного ПС

МАЗ-256 - автобус

среднего класса, предназначен для междугородних и внутригородских пассажирских

перевозок.

Автобус МАЗ-256 - может выпускаться в нескольких

вариантах:

· туристического автобуса, оснащённого

кондиционером, аудио и видео системами

· пригородного или междугороднего

автобуса

· служебного автобуса

· маршрутного такси.

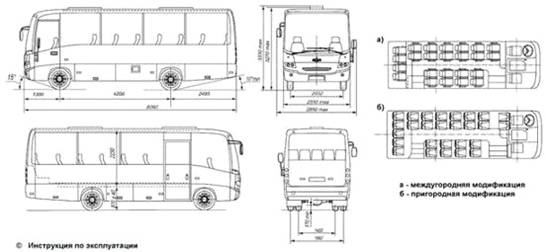

Рисунок 1.1 - Внешний вид и габаритные размеры автобуса МАЗ- 256

Таблица 1.1 - Основные технические характеристики автобуса МАЗ- 256

|

Параметры

|

Значение

|

|

1

|

2

|

|

Колесная формула

|

4х2

|

|

Снаряженная масса, кг

|

7400

|

|

Допустимая полная масса, кг

|

9550

|

|

Пассажировместимость

|

43

|

|

Мест для сидения

|

24

|

|

Двигатель

|

DEUTZ BF4M1013 (Евро-3)

|

|

Мощность двигателя, л.с.

|

155

|

|

Расход топлива, л/(100км)

|

23

|

|

Максимальная скорость, км/ч

|

90

|

|

Коробка передач

|

ZF S5 - 42

|

|

Длинна, мм

|

8090

|

|

Ширина, мм

|

2500

|

|

Высота, мм

|

3150

|

|

Размер шин

|

235/75R17,5

|

Маз - 152А междугородний автобус большого класса, создан для обеспечения

комфортных перевозок на дальние расстояния.

Рисунок 1.2 - Внешний вид и габаритные размеры автобуса МАЗ - 152А

Таблица 1.2 - Основные технические характеристики автобуса МАЗ - 152А

|

Параметры

|

Показатель

|

|

1

|

2

|

|

Габаритные размеры, мм

|

11985/2500/3323 (3500*)

|

|

База, мм

|

6000

|

|

Колея колес

(передних/задних), мм

|

2033/1802

|

|

Наружный радиус поворота не

более, мм

|

12000

|

|

Высота ступеньки над

уровнем дороги, мм

|

380

|

|

Высота пола на уровне

прохода, мм

|

1165

|

|

Допустимая нагрузка на

переднюю ось, кг

|

6500

|

|

Допустимая нагрузка на заднюю

ось, кг

|

11500

|

|

Полная масса, кг

|

18000

|

|

Количество мест для сидения

|

45

|

|

Номинальная вместимость,

чел

|

45

|

|

Максимальная скорость, км/ч

|

129

|

|

Двигатель

|

Mercedes-Benz OM926LA (E-5)

|

|

Мощность двигателя, кВТ

(л.с.)

|

240(326)

|

|

Коробка передач

|

МКП ZF 6S1701BO (6ст.)

|

|

Подвеска передней/задней

оси

|

пневматическая с

телескопическими амортизаторами

|

|

Ведущий мост

|

жесткая балка с двойной

разнесенной передачей

|

|

Тормозная система

|

пневматическая с системой

ABS/ASR

|

|

Объем топливного бака, л

|

500

|

|

Объем багажного отсека, м3

|

6**

|

|

Колеса

|

дисковые, 8.25x22.5

|

|

Шины

|

295/80R22.5

|

|

* - комплектация с

кондиционером

|

|

** - при установке

биотуалета

|

|

|

|

|

ГАЗ - 2217 «Соболь» - автобус особо малого класса, предназначен для дальних

перевозки пассажиров.

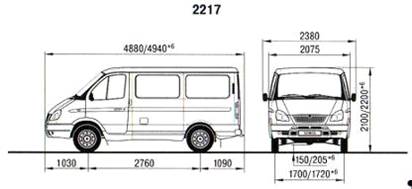

Рисунок 1.3 - Внешний вид и габаритные размеры автобуса ГАЗ - 2217

Таблица 1.3 - Основные технические характеристики автобуса ГАЗ - 2217

|

Параметры

|

Значение

|

|

Длина/Ширина/Высота, мм

|

4810/2030/2100

|

|

Колесная база, мм

|

2760

|

|

Дорожный просвет, мм

|

150

|

|

Пассажировместимость

|

10+1

|

|

Колесная формула

|

4х2

|

|

Масса (снаряженная/полная),

кг

|

2050/3080

|

|

Коробка передач

|

5 МКПП

|

|

Двигатель

|

УМЗ - 4216

|

|

Количество цилиндров

|

4

|

|

Рабочий объем, л

|

2,89

|

|

Степень сжатия

|

8,8

|

|

Мощность, л.с.

|

106

|

|

Тип двигателя

|

Инжектор

|

|

Расход топлива, л/(100км)

|

10,5

|

|

Максимальная скорость, км/ч

|

130

|

Исходными данными для технологического расчета являются:

списочное количество подвижного состава Аи; среднесуточный пробег единицы

подвижного состава lсс, км; время в наряде Тн, ч; число дней работы подвижного

состава в году Драб.г; категория условий эксплуатации Ку.э.; климатический

район; пробег подвижного состава с начала эксплуатации Li.

Таблица 1.4 - Исходные данные

|

Подвижной состав(марка,

модель)

|

Списочное число ПС

|

Среднесуточный пробег, км

|

Время в наряде, ч

|

Число рабочих дней в году

|

Категория условий

эксплуатации

|

Климатический район

|

|

МАЗ-256

|

60

|

350

|

12

|

305

|

I

|

Умеренный

|

|

МАЗ-152а

|

50

|

250

|

12

|

305

|

I

|

|

|

ГАЗ-2217 «Соболь»

|

20

|

340

|

12

|

305

|

I

|

|

1.2

Расчет планируемого годового пассажирооборота для заданного подвижного состава

В соответствии с заданным подвижным составом, его количеством,

среднесуточным пробегом и режимом работы определим грузооборот и

пассажирооборот за год.

(1.1)

(1.1)

где

q - грузоподъемность автомобиля(т), номинальная вместимость (число мест)

автобуса;

-

коэффициент использования грузоподъемности ;

-

коэффициент использования грузоподъемности ;

-

коэффициент использования пробега;- среднесуточный пробег;

-

коэффициент использования пробега;- среднесуточный пробег;

Драб.г-

число рабочих дней в году (Драб.г=305 дней)

-

коэффициент выпуска за год. Принимаем aв=aт

-

коэффициент выпуска за год. Принимаем aв=aт

Таблица

1.5 - Значения основных показателей, характеризующих работу подвижного

автотранспортного предприятия

|

Тип ПС

|

q,шт

|

lcc,, кмДраб.г lcc,, кмДраб.г

|

αт

|

|

|

|

|

МАЗ-256

|

24

|

0,7

|

0,97

|

350

|

305

|

0,88

|

|

МАЗ-152А

|

45

|

0,7

|

0,97

|

250

|

305

|

0,89

|

|

ГАЗ-2217

|

10

|

0,7

|

0,97

|

340

|

305

|

0,87

|

Подставляя значения в формулу 1.1, рассчитаем среднюю годовую

производительность перевозок:

пасс-км;

пасс-км;

пасс-км;

пасс-км;

пасс-км.

пасс-км.

Определяем годовой пассажирооборот за год по каждой i-й модели подвижного состава (в

пассажиро-километрах) [1]:

, (1.2)

, (1.2)

где

Аи - списочное количество автомобилей i-й модели.

пасс-км;

пасс-км;

пасс-км;

пасс-км;

пасс-км.

пасс-км.

Определяем годовой пассажирооборот за год всего АТП. Пассажирооборот

предприятия будет равняться сумме годовых грузооборотов всех автомобилей парка:

, (1.5)

, (1.5)

где n - количество моделей ПС на АТП.

Годовой грузооборот на АТП вычислим по формуле (1.5):

пасс-км

пасс-км

Строим

диаграмму распределения подвижного состава

Рисунок 1.4 - Диаграмма распределения подвижного состава между

автомобилями проектируемого предприятия

Далее определяем процентное распределение пассажирооборота по моделям

автобусов.

Рисунок 1.5 - процентное распределение пассажирооборота АТП между

автомобилями проектируемого предприятия.

2. Технологический расчет АТП

.1 Выбор и корректирование нормативных периодичностей ТО и

ресурса ПС, построение цикловых графиков

Так как автомобили не имеют пробега с начала эксплуатации, то расчет их

производственной программы производится по методике ОНТП-01-91.

Для расчёта производственной программы необходимо предварительно для

данного АТП выбрать нормативные значения пробегов подвижного состава до КР и

периодичности ТО-1 и ТО-2, которые установлены согласно рекомендациям

завода-производителя.

|

Подвижной состав

|

Ресурс, км

|

Периодичности, км

|

Коэффициенты корректировки

пробега

|

|

|

ТО-1

|

ТО-2

|

К1

|

К2

|

К3то

|

К3кр

|

|

МАЗ-256

|

600000

|

5000

|

20000

|

1,0

|

1,0

|

1,0

|

1,0

|

|

МАЗ-152А

|

600000

|

5000

|

20000

|

1,0

|

1,0

|

1,0

|

1,0

|

|

ГАЗ-2217

|

250000

|

10000

|

20000

|

1,0

|

1,0

|

1,0

|

1,0

|

Корректировка пробега LКР подвижного

состава без пробега рассчитываем согласно [3] по формуле [1]:

LКР=L(н)∙К1·К2·К3

(2.1)

где L(н) - соответственно нормативный

пробег, км;

K1, K2, K3-коэффициенты, соответственно учитывающие категорию условий

эксплуатации, модификацию подвижного состава и организацию его работы,

климатические условия (принимаем по [1] ).

Подставляем данные в формулу (2.1) получаем для автомобиля МАЗ-256:

LКР=600000∙1∙1∙1

=600000 км

Корректировка периодичности ТО-1 и ТО-2 осуществляется по формуле [1]:

LТО-1

= LТО-1 (н)∙К1 ∙К3 , (2.2)

LТО-2

= LТО-2 (н)∙К1 ∙К3 , (2.3)

где - LТО-1 - скорректированная

периодичность ТО-1, км;

LТО-1(н)

- нормативная периодичность ТО-1,км;

LТО-2

- скорректированная периодичность ТО-2, км;

LТО-2(н)

- нормативная периодичность ТО-2,км.

Подставляем данные в формулы (2.2) и (2.3) получаем для автомобиля

МАЗ-256:

LТО-1

=5000∙1∙1=5000 км;

LТО-2

=20000∙1∙1=20000 км;

Аналогично, подставляя данные в формулы(2.1), (2.2) и (2.3) производим

корректировку пробегов для самосвала МАЗ-152А:

LКР=600000∙1∙1∙1

=600000 км;

LТО-1

=5000∙1∙1=5000 км;

LТО-2

=20000∙1∙1=20000 км;

Производим корректировку пробегов для ГАЗ-2217:

LКР=250000∙1∙1∙1

=250000 км;

LТО-1

=10000∙1∙1=10000 км;

LТО-2

=20000∙1∙1=20000 км;

Для удобства построения графика ТО-ТР и других расчетов пробег между

отдельными видами ТО округляем до целых десятков км с учетом кратности друг

другу и среднесуточному пробегу. При этом допустимое отклонение от нормальной

периодичности ТО должно составлять ±10%

Для автомобиля МАЗ -256:

LТО-1

/ LCC = 5000 /350 = 14,28 Принимаем равным

14;

LТО-1

= LСС∙14= 350∙14= 4900км;

LТО-2

/ LТО-1 = 20000 / 4900 =4,08 Принимаем

равным 4;

LТО-2

= LТО -1∙4= 4900∙4 = 19600

км;

LКР/ LТО-2=600000/ 19600= 30,6 Принимаем

равным 30;

LКР= LТО-2∙30 = 19600∙30

=588000 км.

Соткл КР = (LКР Д / LСП)∙100-100=(588000 /600000)∙100-100=2

%.

Все значения Соткл , лежат в допустимых пределах.

Для автомобиля МАЗ-152А:

LТО-1

/ LCC = 5000 /250 = 20; Принимаем равным

20;

LТО-1

= LСС∙20= 250∙20= 5000км;

LТО-2

/ LТО-1 = 20000 / 5000 =4; Принимаем

равным 4;

LТО-2

= LТО -1∙4= 5000∙4 = 20000

км;

LКР / LТО-2=600000/ 20000= 30; Принимаем

равным 30;

LКР= LТО-2∙30 = 20000∙30

=600000 км.

Для автомобиля ГАЗ -2217:

LТО-1

/ LCC = 10000 /340 = 29,4 Принимаем равным

29;

LТО-1

= LСС∙29= 340∙29= 7250км;

LТО-2

/ LТО-1 = 20000 / 7250 =2,7 Принимаем

равным 2;

LТО-2

= LТО -1∙2= 7250∙4 = 14500

км;

LКР/ LТО-2=600000/ 14500= 17,2 Принимаем

равным 17;

LКР= LТО-2∙17 = 14500∙30

=246500 км.

Соткл КР = (LКР Д / LСП)∙100-100=(246500 /250000)∙100-100=1,4

%.

Все значения Соткл , лежат в допустимых пределах.

Таблица 2.3 - Скорректированные периодичности ТО и ТР

|

Подвижной состав

|

МАЗ-256

|

МАЗ-152А

|

ГАЗ-2217

|

|

LТО-1/Lcc

|

14

|

20

|

29

|

|

LТО-2/L1

|

4

|

4

|

2

|

|

LКР/LТО-2

|

30

|

30

|

17

|

|

LКР, км

|

588000

|

600000

|

246500

|

|

LТО-1,

км

|

4900

|

5000

|

7250

|

|

LТО-2, км

|

20000

|

1450

|

|

Соткл КР %

|

2

|

0

|

1,4

|

2.2 Определение КТГ, годовой и суточной программы

Число технических воздействий на один автомобиль за цикл определяется

отношением циклового пробега к пробегу до данного вида воздействий. Так как

цикловой пробег LЦ в данной методике

расчёта принят равным пробегу LСП

автомобиля до списания, то число СП одного автомобиля за цикл будет равно

единице, т.е. Nц=NКР=1.

Таким образом число ТО-1 (NТО-1),

ТО-2 (NТО-2), ЕОс (NЕОс ), ЕОт (NЕОт )

за цикл на один автомобиль рассчитывается по формулам [1]:

NЕОс =Lц/lКР, (2.4)

NТО-1=(Lц/LТО-1)- Nц- NТО-2, (2.5)

NТО-2=(Lц/LТО-2)- Nц,

(2.6)

NЕОс =Lц/lсс, (2.7)

NЕОт =

(NТО-1+ NТО-2) ·1,6, (2.8)

где 1,6 -коэффициент, учитывающий технические воздействия ЕО при ТР.

Для автобуса МАЗ-256, рассчитываемого согласно [3], по формулам

(2.4…2.8):

NКР

=588000/588000=1;

NТО-2=(588000/19600)-1=29;

NТО-1=(588000/4900)-1-29=90;

NЕОс

=(588000/350)=1680;

NЕОт

=(90+29)∙1,6=190;

Для автобуса МАЗ-152А:

NКР

=600000/600000=1;

NТО-2=(600000/20000)-1=29;

NТО-1=(600000/5000)-1-29=90;

NЕОс

=(600000/250)=2400;

NЕОт

=(90+29)∙1,6=190;

Для автобуса ГАЗ-2217:

NКР

=246500/246500=1;

NТО-2=(246500/14500)-1=16;

NТО-1=(246500/7250)-1-16=17;

NЕОс

=(246500/340)=725;

NЕОт

=(16+17)∙1,6=53;

Результаты вычислений заносим в таблицу 2.4:

Таблица 2.4 - Количество воздействий на 1 единицу ПС

|

Подвижной состав Число

воздействий

|

МАЗ-256

|

МАЗ-152А

|

ГАЗ-2217

|

|

NКР

|

1

|

1

|

1

|

|

NТО-2

|

29

|

29

|

16

|

|

NТО-1

|

90

|

90

|

17

|

|

NЕОс

|

1680

|

2400

|

725

|

|

NЕОт

|

190

|

190

|

53

|

Для расчета производственной программы по ТО-ТР используем цикловой

метод, а затем, имея число ТО за цикл, при помощи коэффициента перехода от

цикла к году определим количество за год.

Коэффициент технической готовности:

; (2.9)

; (2.9)

Годовой

пробег автомобиля [1]:

Lг = ДРАБ.Г∙Lсс∙αт , км (2.10)

Коэффициент

перехода от цикла к году [1]:

ηг= Lг / Lц (2.11)

Для

автобуса МАЗ-256:

Д(Н)ТО-ТР

= 0,5 (принимаем по [1] табл. 2.4);

ДКР

= 18 дней;

К4

=0,7 (принимаем по [1] табл. 2.5);

Кк

= 0,7.

Lг = 305∙350∙0,88

=93940 км.

ηг= 93940 / 600000=0,157

Для

автобуса МАЗ-152А:

Д(Н)ТО-ТР

= 0,65 (принимаем по [1] табл. 2.4);

ДКР

= 20 дней;

К4

=0,7 (принимаем по [1] табл. 2.5); Кк = 0,7.

Lг = 305∙250∙0,89

=67863 км.

ηг= 67863 / 600000=0,113

Для

автобуса ГАЗ-2217:

Д(Н)ТО-ТР

= 0,5 (принимаем по [1] табл. 2.4);

ДКР

= 15 дней;

К4

=0,7 (принимаем по [1] табл. 2.5);

Кк

= 0,7.

Lг = 305∙340∙0,87

=90219 км.

ηг= 90219 / 246500=0,366

Результаты

заносим в таблицу 2.5.

Таблица 2.5 - Значения Д(Н)ТО-ТР, К2, αт, Lг, ηг

|

Подвижной состав Значения

|

МАЗ-256

|

МАЗ-152А

|

ГАЗ-2217

|

|

Д(Н)ТО-ТР -(Удельный

простой автомобиля в ТО-ТР в днях на 1000 километров пробега)

|

0,5

|

0,65

|

0,5

|

|

К4 -( коэффициент

корректирования продолжительности простоя в ТО и ремонте )

|

0,7

|

0,7

|

0,7

|

|

αт -(Коэффициент технической готовности)

|

0,88

|

0,89

|

0,87

|

|

Lг-(Годовой пробег автомобиля),км

|

93940

|

67863

|

90219

|

|

ηг - (Коэффициент перехода от цикла к году)

|

0,157

|

0,113

|

0,366

|

Число воздействий за один год на единицу подвижного состава NТО-1г, NТО-2г, NЕОсг

, NЕОтг, NКР.г [1]:

NЕОсг

= NЕОс ∙ ηг ; (2.12)

NЕОтг

= NЕОт ∙ ηг ; (2.13)

NТО-1г

= NТО-1 ∙ ηг ; ; (2.14)

NТО-2г

= NТО-2 ∙ ηг ; (2.15)

NКР.г

= NКР ∙ ηг ; (2.16)

Согласно формулам (2.12…2.16) получим значения:

Для автобуса МАЗ-256

NЕОсг=

1680 ∙ 0,157=263,76;

NЕОтг=

190 ∙ 0,157=29,83;

NТО-1г

= 90 ∙ 0,157=14,13;

NТО-2г=

29 ∙ 0,157=4,55;

NКР.г

= 1 ∙ 0,157=0,157.

Аналогично рассчитываем количество воздействий за один год на единицу

подвижного состава для автобусов МАЗ-152А и ГАЗ-2217.

Результаты расчетов заносим в таблицу 2.7.

Количество ТО для групп автомобилей ∑Ni рассчитывается по формуле, ед [1]:

∑NЕОс= NЕОс г·Аu, (2.17)

∑NЕОт= NЕОт г·Аu, (2.18)

∑NТО-1= NТО-1 г·Аu,

(2.19)

∑NТО-2= NТО-2 г·Аu, (2.20)

∑ NКР =NСП.г ·Аu,

(2.21)

где Аu -списочное кол-во автомобилей, ед.

Количество ТО для автобусов МАЗ-256,∑ NТОi:

∑NЕОс= 263,76 ·60 =15825,6;

∑NЕОт= 29,83 ·60 =1789,8;

∑NТО-1= 14,13 ·60 =847,8;

∑NТО-2=4,55 ·60 =273;

∑ NКР =0,157 ·60 =9,42.

Аналогично рассчитываем для автобусов МАЗ-152А и ГАЗ-2217, результаты

вычислений заносим в таблицу 2.6

Таблица 2.6 - Количество воздействий на единицу подвижного состава и для

групп автомобилей за год

|

Подвижной состав Значение

|

МАЗ-256

|

МАЗ-152А

|

ГАЗ-2217

|

|

NЕОсг

|

263,76

|

271,2

|

265,35

|

|

NЕОтг

|

29,83

|

21,47

|

19,4

|

|

NТО-1г

|

14,13

|

10,17

|

6,22

|

|

NТО-2г

|

4,55

|

3,28

|

5,86

|

|

NКР.г

|

0,157

|

0,113

|

0,366

|

|

∑NЕОс

г

|

15825,6

|

13560

|

5307

|

|

∑NЕОт

г

|

1789,8

|

1073,5

|

388

|

|

∑NТО-1

г

|

847,8

|

508,5

|

124,4

|

|

∑NТО-2

г

|

273

|

164

|

117,2

|

|

∑ NКРг

г

|

9,42

|

5,65

|

7,32

|

Число диагностических воздействий за год по маркам подвижного состава.

Согласно методике расчета, диагностирование, как отдельный вид

обслуживания, не планируется и работы по диагностированию подвижного состава

входят в объём работ ТО и ТР. При этом в зависимости от метода организации

диагностирование автомобилей может производиться на отдельных постах или быть

совмещено с процессом ТО, поэтому в данном случае число диагностических

воздействий определяется для последующего расчёта постов диагностирования и его

организации. На АТП в соответствии с [2] и [3] предусматривается

диагностирование подвижного состава Д1 и Д2.

Диагностирование Д1 предназначено главным образом для определения

технического состояния агрегатов, узлов и систем автомобиля, обеспечивающих

безопасность движения. Д1 предусматривается для автомобилей при ТО-1, после

ТО-2 (по узлам и системам, обеспечивающим безопасность движения, для проверки

качества работ и заключительных регулировок) и при ТР (по узлам, обеспечивающим

безопасность движения).

Число автомобилей, диагностируемых при ТР, согласно опытным данным и

нормам проектирования, принято равным 10% от программы ТО-1 за год.

Диагностирование Д2 предназначено для определения мощностных и

экономических показателей автомобиля, а также для выявления объёмов ТР. Д2

проводится с периодичностью ТО-2 и в отдельных случаях при ТР.

Число автомобилей, диагностируемых при ТР, принято равным 20% от годовой

программы ТО-2. Таким образом, количество Д1 (NД-1) и Д2 (NД-2)

рассчитывается по [1]:

∑NД-1=1,1·∑NТО-1+∑NТО-2, (2.22)

∑NД-2=1,2·∑NТО-2, (2.23)

где 1,1 и 1,2 -коэффициенты, учитывающие число автомобилей

диагностируемых при ТР.

Количество диагностических воздействий ∑NД-1, ∑NД-2

равно:

Для автомобиля МАЗ-256 по формулам (2.22и 2.23) :

∑NД-1г =1,1·847,8+273=1206;

∑NД-2г =1,2·273=327

Аналогично рассчитываем для автобусов МАЗ-153А и ГАЗ-2217, результаты

заносим в таблицу 2.7

Таблица 2.7 - Число диагностических воздействий на парк за год

|

Подвижной состав Значение

|

МАЗ-256

|

МАЗ-152А

|

ГАЗ-2217

|

|

∑NД-1г

|

1206

|

723

|

254

|

|

∑NД-2г

|

327

|

197

|

141

|

Суточная производственная программа является критерием выбора метода

организации ТО (на универсальных постах или поточных линиях) и служит исходным

показателем для расчета числа постов и линий ТО. По видам ТО и диагностике

суточная производственная программа рассчитывается по формуле [1]:

NЕОс =∑NЕОс год / Драб, (2.24)

NЕОтс=∑NЕОт год / Драб, (2.25)

NТО-1с=∑NТО-1год / Драб, (2.26)

NТО-2с=∑N ТО-2год / Драб, (2.27)

NТРс =∑N ТРгод / Драб, (2.28)

N Д-1с

=∑N Д-1год / Драб, (2.29)

N Д-2с

=∑N Д-2год / Драб (2.30)

Таблица 2.8 - Режимы работ производственных зон

|

Виды работ

|

Количество рабочих дней

Драб

|

Количество смен работы в

сутки

|

|

ЕОс

|

305

|

2

|

|

ЕОт

|

252

|

1

|

|

ТО-1

|

252

|

1

|

|

ТО-2

|

252

|

1

|

|

ТР

|

252

|

2

|

|

Д-1

|

252

|

1

|

|

Д-2

|

252

|

1

|

По видам ТО и диагностике суточная производственная программа:

Для МАЗ-256:

NЕОсс

=15825 / 305= 52;

NЕОтс=1790

/252= 7;

NТО-1с=848

/ 252= 3,4;

NТО-2с=273

/ 252 = 1,1;

NТРс

=9,42 / 252 = 0,04;

N

Д-1сут = 1206 / 252 = 4,8;

N Д-2с

=327 / 252 = 1,3.

Результаты для автобусов МАЗ-152А и ГАЗ-2217 получены аналогично и

занесены в таблицу 2.9.

Таблица 2.9 - Суточная программа по ТО, КР, ЕО и диагностики

|

Подвижной состав Показатель

|

МАЗ-256

|

МАЗ-152А

|

ГАЗ-2217

|

|

NЕОсс

|

52

|

44,5

|

17,4

|

|

NЕОтс

|

7

|

4,3

|

1,52

|

|

NТО-1с

|

3,4

|

2

|

0,5

|

|

NТО-2с

|

1,1

|

0,65

|

0,47

|

|

NТРс

|

0,04

|

0,022

|

0,03

|

|

NД-1с

|

4,8

|

2,87

|

1

|

|

NД-2с

|

1,3

|

0,78

|

0,56

|

.3 Определение трудоемкостей ЕО,ТО,ТР, расчет и распределение

годовых объемов работ по их видам

Определение трудоемкостей работ. Для заданного парка автомобилей расчет

производим по следующим формулам:

Расчётная нормативная скорректированная трудо-ёмкость ЕОс и ЕОт (в

человеко-часах) рассчитывается по формуле [1]:

tЕО=t(н)ЕО·K2 чел-ч., (2.31)

где tнЕОс ,- нормативная трудоемкость ЕОс,

чел.·ч

К2 - коэффициент, учитывающий модификацию подвижного

состава,

Расчётная нормативная скорректированная трудо-ёмкость ТО-1 и ТО-2 (в

человеко-часах) рассчитывается по [1]:

tТО-1= t(н)ТО-1·K2 ·K4 чел-ч.; (2.32)

tТО-2= t(н)ТО-2·K2 ·K4 чел-ч.; (2.33)

где tнТО-1 и tнТО-2 - нормативная трудоемкость ТО-1 и ТО-2 соответственно,

чел.·ч .(принимаем по [2])

К4 - коэффициент, учитывающий количество технологически совместимого

подвижного состава

Расчётная нормативная скорректированная трудо-ёмкость ТР (в

человеко-часах на 1000км. пробега) рассчитывается по формуле [1]:

tТР= t(н)ТР·K1 ·K2 ·K3 ·K4· K5 ,

(2.34)

где tнТР - нормативная трудоемкость ТР,

чел.·ч/1000 .(По [2])

К1 - коэффициент, учитывающий категорию условий эксплуатации;

К3 - коэффициент, учитывающий климатические условия;

К5 - коэффициент, учитывающий условию хранения подвижного состава;

Таблица 2.10 - Нормативные трудоемкости ЕО, ТО-1 и ТО-2, а также удельная

трудоемкость на 1000 км пробега и корректирующие коэффициенты:

|

Подвижной состав

Трудоёмкость

|

МАЗ-256

|

МАЗ-152А

|

ГАЗ-2217

|

|

tнЕОс (Нормативная трудоемкость ЕОс, чел-ч. ).

|

1,05

|

1,7

|

0,3

|

|

tнЕОт(Нормативная трудоемкость ЕОт, чел-ч. ).

|

0,525

|

0,85

|

0,15

|

|

t(н)ТО-1(Нормативная трудоемкость ТО-1, чел-ч. ).

|

10,73

|

22,87

|

1,5

|

|

t(н)ТО-2(Нормативная трудоемкость ТО-2, чел-ч. ).

|

19,48

|

34,37

|

7,7

|

|

t(н)ТР(Удельная трудоемкость ТР на 1000 км пробега)

|

6,9

|

15,2

|

3,6

|

|

Корректирующие коэффициенты

|

|

|

|

К1 (при ТР)

|

1,0

|

1,0

|

1,0

|

|

К2

|

1,0

|

1,0

|

1,0

|

|

К3 (при ТР)

|

1,0

|

1,0

|

1,0

|

|

К4

|

1,0

|

1,0

|

|

К5

|

1,1

|

1,1

|

1,1

|

Для автобуса МАЗ-256:

tЕОс=1,05·1,0=

1,05 чел-ч.;

tЕОт=0,525·1,9=

0,525 чел-ч.;

tТО-1=

10,73·1,0 ·1,0 = 10,73 чел-ч.;

tТО-2=

19,48·1,0 ·1,0 =19,48 чел-ч.;

tТР=

6,9· 1,0 ·1,0 · 1,0 ·1,0 ·1,1 =7,59 чел-ч./1000км.

Аналогично производим расчет для МАЗ-152А и ГАЗ-2217. Результаты расчетов

заносим в таблицу 2.12

Таблица 2.11 - Скорректированные нормативные трудоемкости ЕО, ТО и ТР

|

Подвижной состав Показатели

|

МАЗ-256

|

МАЗ-152А

|

ГАЗ-2217

|

|

tЕОс

|

1,05

|

1,7

|

0,3

|

|

tЕОт

|

0,525

|

0,85

|

0,15

|

|

tТО-1

|

10,73

|

22,87

|

1,5

|

|

tТО-2

|

19,48

|

34,37

|

7,7

|

|

tТР

|

7,59

|

16,72

|

3,96

|

Объём работ по ЕОс, ЕОт, ТО-1 и ТО-2 ( ТЕОс, ТЕОт,ТТО-1, ТТО-2) за год

определяется произведением числа ТО на нормативное скорректированное значение

трудоёмкости данного вида ТО по формулам:

Годовой объем работ ЕО и ТО можно определить по выражению [1]:

ТЕОс.Г=∑NЕОс г∙ tЕОс;

(2.35)

ТЕОт.Г=∑NЕОт г∙ tЕОт;

(2.36)

ТТО-1.Г=∑NТО-1 г∙ tТО-1;

(2.37)

ТТО-2.Г=∑NТО-2 г∙ tТО-2;

(2.38)

где - ТЕОс.Г ТЕОт.Г ТТО-1.Г ТТО-2.Г годовой объем

работ ЕОс, ЕОт, ТО-1, ТО-2 соответственно, чел-ч;

∑NЕОс

г, ∑NЕОт г ∑NТО-1 г ∑NТО-2

г - суммарное годовое количество ЕОс, ЕОт, ТО-1,ТО-2 соответственно;

tЕОс,tЕОт, tТО-1, tТО-2 - скорректированные трудоемкости, ЕОс, ЕОт, ТО-1,ТО-2

соответственно чел∙ч.

Годовой объем работ по ТР определяется по выражению:

ТТР Г =Lг·tTP ·Аи /1000 (чел-ч.). (2.39)

Для МАЗ-256:

ТЕОс Г =15825,6 ∙1,05 = 16616,88 чел·ч;

ТЕОт Г =1789 ,8∙ 0,525 = 939,65 чел·ч;

ТТО-1 Г =847,8 ∙10,73 = 9096,9 чел·ч;

ТТО-2 Г =273 ∙ 19,48 =5318 чел·ч;

ТТР Г =93940∙7,59∙60 /1000 = 42780,3

чел·ч;

Результаты вычислений сводим в таблицу 2.12.

Таблица 2.12 - Значения годовых объемов работ по

соответствующим видам обслуживания

|

Подвижной состав Объёмы

работ

|

МАЗ-256

|

МАЗ-152А

|

ГАЗ-2217

|

Итого по парку

|

|

ТЕОс.Г

|

16616,88

|

23052

|

1592,1

|

41260,98

|

|

ТЕОт.Г

|

939,65

|

912,5

|

58,2

|

1910,35

|

|

ТТО-1.Г

|

9096,9

|

11629,4

|

186,6

|

20912,9

|

|

ТТО-2.Г

|

5318

|

5636,7

|

902,44

|

11857,14

|

|

ТТР.Г

|

42780,3

|

56733,5

|

6658,2

|

106172

|

Распределение объёма работ ТО и ТР по производственным зонам и участкам.

Распределение объёма работ ЕО, ТО и ТР по видам работ %,

Таблица 2.13 - Распределение объёма работ ЕО, ТО и ТР по производственным

зонам и участкам

|

Вид технических воздействий

|

%

|

t, чел.ч

|

|

|

МАЗ-256

|

МАЗ-152А

|

ГАЗ-2217

|

Итого

|

|

1

|

2

|

3

|

4

|

5

|

6

|

|

ЕОс

|

|

уборочные

|

45

|

7477,6

|

10373,4

|

716,4

|

18567,4

|

|

моечные

|

35

|

5816

|

8068,2

|

557,2

|

14441,3

|

|

обтирочные

|

20

|

3323,28

|

4610,4

|

318,4

|

8252,3

|

|

Всего:

|

100

|

16616,88

|

23052

|

1592

|

41261

|

|

ЕОт

|

|

уборочные

|

55

|

516,8

|

502

|

32

|

1050,7

|

|

моечные

|

45

|

422,85

|

410,5

|

26,2

|

859,6

|

|

Всего

|

100

|

939,65

|

912,5

|

58,2

|

1910,3

|

|

ТО-1

|

|

общее диагн.Д-1

|

8

|

727,8

|

930,4

|

15

|

1673

|

|

крепёж., регулул.,

смазочные

|

92

|

8369

|

10699

|

171,6

|

19239,9

|

|

Всего:

|

100

|

9096,8

|

11629,4

|

186,6

|

20912,9

|

|

ТО-2

|

|

Углубленное диагност. Д-2

|

7

|

372,3

|

394,6

|

63,2

|

830

|

|

крепёж., регулул.,

смазочные

|

93

|

4945,7

|

5242,1

|

839,2

|

11027,14

|

|

Всего:

|

100

|

5318

|

5636,7

|

902,4

|

11857,14

|

|

ТР

|

|

Постовые работы

|

|

Д-1

|

1

|

427,8

|

567,3

|

66,6

|

1061,7

|

|

Д-2

|

1

|

427,8

|

567,3

|

66,6

|

1061,7

|

|

регулиров.,

разборочно-сборочные

|

27

|

11550,7

|

15318

|

1797,7

|

28666,4

|

|

сварочные, с мет.кузовом

|

5

|

2139

|

2836,7

|

332,9

|

5308,6

|

|

жестяницкие

|

2

|

855,6

|

1134,7

|

133,2

|

2123,4

|

|

окрасочные

|

8

|

3422,4

|

4538,6

|

532,6

|

8493,8

|

|

Всего по постам:

|

44

|

18823,3

|

24962,7

|

2929,6

|

46715,7

|

|

Участковые работы

|

|

агрегатные

|

17

|

7272,7

|

9644,7

|

1131,8

|

18049,2

|

|

слесарно-механические

|

8

|

3422,4

|

4538,6

|

532,6

|

8493,8

|

|

электротехнические

|

7

|

2994,6

|

3971,3

|

466

|

7432

|

|

аккумуляторные

|

2

|

855,6

|

1134,7

|

133,2

|

2123,4

|

|

ремонт приборов с-мы

питания

|

3

|

1283,4

|

1702

|

199,7

|

3185,2

|

|

шиномонтажные

|

2

|

855,6

|

1134,7

|

133,2

|

2123,4

|

|

вулканизационные

|

2

|

855,6

|

1134,7

|

133,2

|

2123,4

|

|

кузнечно-рессорные

|

3

|

1283,4

|

1702

|

199,7

|

3185,2

|

|

медницкие

|

2

|

855,6

|

1134,7

|

133,2

|

2123,4

|

|

сварочные

|

2

|

855,6

|

1134,7

|

133,2

|

2123,4

|

|

жестяницкие

|

2

|

855,6

|

1134,7

|

133,2

|

2123,4

|

|

арматурные

|

3

|

1283,4

|

1702

|

199,7

|

3185,2

|

|

обойные

|

3

|

1283,4

|

1702

|

199,7

|

3185,2

|

|

Всего по участкам:

|

56

|

23957

|

31770,8

|

3728,6

|

59456,3

|

|

Всего по ТР

|

100

|

42780,3

|

56733,5

|

6658,2

|

106172

|

|

Всего по ТО-ТР

|

|

74751,6

|

97964,1

|

9397,4

|

182113,34

|

|

|

|

|

|

|

|

Произведем распределение вспомогательных работ по их видам в чел∙ч

для парка автомобилей.

Годовой объём вспомогательных работ на весь парк равен 25 % от объёма

ТО-ТР [1]:

ТВСП.Г =0,25∙ТОБЩ.Г чел-ч. (2.40)

ТВСП.Г =0,25∙182113,34=45528,3чел-ч.

Распределение годовых объёмов вспомогательных работ по их видам занесем в

таблицу 2.14.

Таблица 2.14 - Распределение годовых объёмов вспомогательных работ по их

видам на весь парк:

|

Виды технических

воздействий и работ

|

Годовой объем работ, %

|

Годовой объем работ для

всего парка ПС, чел.-ч.

|

|

1. Ремонт и обслуживание

технологического оборудования, оснастки и инструмента

|

20

|

9105,66

|

|

2. Ремонт и обслуживание

инженерного оборудования, сетей, коммуникаций

|

15

|

6829,25

|

|

3. Транспортные работы

|

10

|

4552,83

|

|

4. Перегон автомобилей

|

15

|

6829,25

|

|

5. Прием, хранение, выдача

материальных ценностей

|

15

|

6829,25

|

|

6. Уборка производственных

помещений

|

10

|

4552,83

|

10

|

4552,83

|

|

8. Обслуживание

компрессорного оборудования

|

5

|

2276,42

|

|

Всего

|

100

|

45528,32

|

2.4 Определение численности работающих на АТП

автобус технический обслуживание

2.4.1 Определение численности производственных рабочих

К производственным рабочим относятся рабочие зон и участков,

непосредственно выполняющие работы по ТО и ТР подвижного состава. Численность

производственных рабочих определяем по каждому виду технических воздействий, по

производственным зонам и участкам.

Технологически необходимое (явочное) число рабочих [1]:

РТр=Тг / ФТр, чел. (2.41)

где Тг - годовой объём работ по зонам ТО-ТР или участку, чел.ч;

ФТр - годовой фонд времени, явочного рабочего, часов.

Штатное (списочное) число рабочих определяется по формуле [1]:

РШт =Тг / ФШт, чел. (2.42)

где ФШт - годовой фонд времени штатного рабочего, часов.

Фонд

времени технологически необходимого рабочего ФТ по ОНТП принимаем равным 2070

часов для нормальных условий труда ( ) и 1830

часов для вредных условий труда (

) и 1830

часов для вредных условий труда ( ).

).

Годовой

фонд времени штатного рабочего принимаем равным 1820 часов ( ), а для маляров - 1610 часов (

), а для маляров - 1610 часов ( ).

).

Т.к.

в число работ ТР входят работы с вредными условиями труда, то ФТ на постах ТР

рассчитываем по формуле:

(2.43)

(2.43)

где

и

и  -

суммарные процентные показатели работ с нормальными и вредными условиями труда

соответственно.

-

суммарные процентные показатели работ с нормальными и вредными условиями труда

соответственно.

Вредные

условия труда на постах:

сварочные

работы - 5%,

окрасочные

работы - 8%.

Тогда,

;

;

Годовой

фонд времени штатного рабочего на постах ТР (ФШ) рассчитаем по формуле:

(2.44)

(2.44)

где

с и d - суммарные процентные показатели работ остальных

рабочих и маляров (8%) соответственно.

;

;

Годовой

фонд времени технологически необходимого рабочего на участках ТР рассчитываем

аналогично, как и на постах, определив, что к вредным условиям труда относят

работы: аккумуляторные (2%), ремонт приборов системы питания (3%),

вулканизационные (2%), кузнечно-рессорные (3%), медницкие (2%), сварочные (2%).

Тогда,

Так

как отдельно на участках окрасочных работ не предусматривается, то

;

;

Для

расчета числа производственных рабочих, используем суммарные значения годовых

объемов работ.

Результаты расчетов занесём в таблицу 2.15.

Таблица 2.15 - Число рабочих на парк ПС

|

Виды технических

воздействий

|

Годовой объём работ, чел.ч

|

Число рабочих, чел

|

|

|

Фт=2070 ч

|

Фш=1820 ч

|

|

|

Расчет.

|

Принят.

|

Расчет.

|

Принят.

|

|

1

|

2

|

3

|

4

|

5

|

6

|

|

ЕОс

|

|

уборочные

|

18567,4

|

8,96

|

9

|

10,2

|

10

|

|

моечные

|

14441,3

|

6,97

|

7

|

7,93

|

8

|

|

обтирочные

|

8252,3

|

3,98

|

4

|

4,53

|

5

|

|

Всего:

|

41261

|

19,9

|

20

|

22,67

|

23

|

|

ЕОТ

|

|

уборочные

|

1050,7

|

0,51

|

1

|

0,58

|

1

|

|

моечные

|

859,6

|

0,42

|

|

0,47

|

|

|

Всего

|

1910,3

|

0,92

|

1

|

1,05

|

1

|

|

Д-1

|

|

диагностирование при ТО-1

|

1673

|

0,8

|

1

|

0,92

|

1

|

|

диагностирование при ТР

|

1061,7

|

0,51

|

1

|

0,58

|

1

|

|

Всего:

|

2734,7

|

1,32

|

2

|

1,5

|

2

|

|

Д-2

|

|

диагностирование при ТО-2

|

830

|

0,4

|

1

|

0,46

|

1

|

|

диагностирование при ТР

|

1061,7

|

0,51

|

|

0,58

|

|

|

Всего:

|

1891,7

|

0,91

|

1

|

1,04

|

1

|

|

ТО-1

|

|

крепёж., регулул.,

смазочные

|

19239,9

|

9,29

|

9

|

10,57

|

11

|

|

Всего:

|

19239,9

|

9,29

|

9

|

10,57

|

11

|

|

ТО-2

|

|

крепёж., регулул.,

смазочные

|

11027,14

|

5,33

|

6

|

6,05

|

6

|

|

Всего:

|

11027,14

|

5,33

|

6

|

6,05

|

6

|

|

ТР

|

Фт=1999 ч

|

Фш=1782 ч

|

|

Постовые работы

|

|

регулиров.,

разборочно-сборочные

|

28666,4

|

14,34

|

15

|

16,08

|

16

|

|

сварочные,

|

5308,6

|

2,66

|

3

|

2,98

|

3

|

|

жестяницкие

|

2123,4

|

1,06

|

1

|

1,19

|

1

|

|

окрасочные

|

8493,8

|

4,23

|

4

|

4,77

|

5

|

|

Всего по постам:

|

44592,2

|

22,31

|

23

|

25,02

|

25

|

|

Участковые работы

|

Фт=2010 ч

|

Фш=1820 ч

|

|

агрегатные

|

18049,2

|

8,98

|

9

|

9,92

|

10

|

|

слесарно-механические

|

8493,8

|

4,23

|

4

|

4,67

|

5

|

|

электротехнические

|

7432

|

3,7

|

4

|

4,08

|

4

|

|

аккумуляторные

|

2123,4

|

1,05

|

1

|

1,15

|

1

|

|

ремонт приборов системы

питания

|

3185,2

|

1,58

|

2

|

1,75

|

2

|

|

вулканизационные

|

2123,4

|

1,05

|

1

|

1,15

|

1

|

|

шиномонтажные

|

2123,4

|

1,05

|

1

|

1,15

|

1

|

|

кузнечно-рессорные

|

3185,2

|

1,58

|

2

|

1,75

|

2

|

|

медницкие

|

2123,4

|

1,05

|

1

|

1,15

|

1

|

|

сварочные

|

2123,4

|

1,05

|

1

|

1,15

|

1

|

|

жестяницкие

|

2123,4

|

1,05

|

1

|

1,15

|

1

|

|

арматурные

|

3185,2

|

1,58

|

2

|

1,75

|

2

|

|

обойные

|

3185,2

|

1,58

|

2

|

1,75

|

2

|

|

Всего по участкам:

|

59456,3

|

29,58

|

31

|

32,66

|

33

|

|

Всего ТР

|

104048,5

|

51,77

|

54

|

57,17

|

58

|

|

Общий объём робот:

|

182113,47

|

|

93

|

|

102

|

|

|

|

|

|

|

|

|

|

|

|

Общая явочная численность производственных рабочих на весь парк

подвижного состава равна 93 человека.

Общая штатная численность производственных рабочих на весь парк ПС

составляет 102 человек.

2.4.2 Определение численности вспомогательных рабочих

Численность вспомогательных рабочих по видам работ определяется по

формулам [1]:

РТр.Вс = ТгВс / ФТр ; (2.45)

РШт.Вс = Тг.Вс / ФШт ; (2.46)

где Тг.Вс - годовой объём вспомогательных работ по видам, чел∙ч;

ФТр - годовой фонд времени технологически необходи-мого работающего, ч.

ФШт-годовой фонд времени штатного работающего, ч.

Для всего парка автомобилей:

РТр.Вс =45528,32/ 2070 = 22 чел ;

РШт.Вс = 45528,32/ 1820 = 25 чел ;

Аналогично рассчитываем по всем видам вспомогательных работ для парка

автомобилей. Полученные результаты занесём в таблицу 2.16.

Таблица 2.16 - Число вспомогательных рабочих на парк автомобилей:

|

Виды технических воздействий

и работ

|

Годовой объем

|

Явочное

|

Штатное

|

|

%

|

чел-ч

|

Расч

|

Прин

|

Расч

|

Прин

|

|

1

|

2

|

3

|

4

|

5

|

6

|

7

|

|

1. Рем. и обслужвание техн.

обор-ния, оснастки и инстр-та

|

20

|

9105,66

|

4,4

|

5

|

5,0

|

5

|

|

2. Рем. и обсл. инж. об.,

сетей, ком.

|

15

|

6829,25

|

3,29

|

3

|

3,75

|

4

|

|

3. Транспортные работы

|

10

|

4552,83

|

2,2

|

2

|

2,5

|

3

|

|

4.Прием,хран,выдача мат

ценностей

|

15

|

6829,25

|

3,29

|

3

|

3,75

|

|

5. Перегон авто.

|

15

|

6829,25

|

3,29

|

3

|

3,75

|

4

|

|

6.Уборка произв.помещ

|

10

|

4552,83

|

2,2

|

2

|

2,5

|

3

|

|

7.Уборка территории

|

10

|

4552,83

|

2,2

|

2

|

2,5

|

3

|

|

8.Обслуж.компрессорн.

оборудования

|

5

|

2276,42

|

1,1

|

1

|

1,25

|

1

|

|

Всего

|

100

|

45528,32

|

21,9

|

21

|

25,0

|

27

|

Дополнительно предусматриваем одного рабочего для очистки сооружений и

сточных вод. Итого вспомогательных рабочих по предприятию 22 чел.

2.4.3 Определение численности водителей, инженерно-технических

работников (ИТР) и прочих служащих

Явочная численность водителей определяется по формуле [1]:

(2.47)

(2.47)

Штатная

численность водителей определяется по формуле [1]:

(2.48)

(2.48)

где

Lл - продолжительность работы автомобиля на линии в

течение суток, часов;

Драб.г

- число рабочих дней в году, дней;

Аи

- списочное количество подвижного состава;

αт - коэффициент технической готовности.

ФТ.-

годовой фонд времени явочного рабочего, час;

ФШ.-

годовой фонд времени штатного рабочего, час;

Для

автомобиля МАЗ-256:

чел.;

чел.;

чел..

чел..

Аналогично

рассчитываем для МАЗ-152А:

чел.;

чел.;

чел..

чел..

Для ГАЗ-2217:

чел.;

чел.;

чел..

чел..

Общее число водителей:

РТ.вод = 204 чел.; РШ.вод = 231 чел..

Численность ИТР и служащих принимается согласно [3]. Численность

персонала управления предприятием (кроме эксплуатационной и

производственно-технической служб), а также МОП и пожарно-сторожевой охраны

зависит от мощности АТП и типа ПС.

Таблица 2.17 - Численность младшего обслуживающего персонала, персонала

управления и пожарно-сторожевой службы

|

Функции управления или

категория персонала

|

Численность, чел

|

|

Общее руководство

|

2

|

|

Техн.экон. планирование и

маркетинг

|

2

|

|

Матер.-техн. Снабжение

|

1

|

|

Организация труда и

зарплаты

|

2

|

|

Бухучёт и финанс. деят-ть

|

5

|

|

Комплектование и подготовка

кадров

|

1

|

|

Общее делопроиз-во и хоз.

обслуживание

|

1

|

|

Младший обсуживающий

персонал

|

1

|

|

Пожарно-сторожевая служба

|

4

|

|

ВСЕГО:

|

19

|

Численность персонала эксплуатационной службы принимаем по [1] табл.2.10.

Численность персонала эксплуатационной службы принимается 3,6% от

численности подвижного состава предприятия и составляет 5 человек.

Произведём распределение персонала по функциям управления

эксплуатационной службой, данные занесем в табл. 2.18.

Таблица 2.18 - Распределение персонала по функциям управления эксплуатационной

службой

|

Численность персонала

эксплуатационной службы

|

%

|

Чел.

|

|

отдел эксплуатации

|

19%

|

1

|

|

диспетчерская

|

41%

|

2

|

|

гаражная служба

|

36%

|

2

|

|

отдел безопасности движения

|

4%

|

|

|

Всего

|

5

|

Численность персонала производственно-технической службы в зависимости от

количества автомобилей в предприятии и численности производственных рабочих

следует принимать по данным [1] табл.2.11 в размере 2,8% от списочного

количества подвижного состава предприятия, что составляет 4 человека.

Распределение персонала по функциям управления

производственно-технической службы следует принимать по [1] табл.2.13.

Таблица 2.19 - Распределение персонала по функциям управления

производственно-технической службы:

|

Численность персонала ПТС

|

%

|

Чел.

|

|

технический отдел

|

28%

|

1

|

|

отдел технического контроля

|

20%

|

1

|

|

отдел главного механика

|

11%

|

1

|

|

отдел управления

производством

|

18%

|

1

|

|

производственная служба

|

23%

|

1

|

|

Всего

|

4

|

Численность персонала, не относящегося к аппарату управления, принимаем

согласно ОНТП-01-91 следующей:

Инженер по технике безопасности движения - 1чел.

контролер пассажирского транспорта- 5 чел.

Механик КПП(предварительно) - 2 чел.

Таблица 2.20 - Сводная таблица общего количества работающих на

предприятии

|

Функции персонала

|

Численность, чел.

|

|

Производственные рабочие

|

93

|

|

Вспомогательные рабочие

|

21

|

|

Водители

|

204

|

|

Очистка сооружений сточных

вод

|

1

|

|

Младший обслуживающий

персонал, персонал управления и пожарно-сторожевой службы

|

19

|

|

Эксплуатационная служба

|

5

|

|

Производственно-техническая

служба

|

4

|

|

Персонал, не относящийся к

аппарату управления

|

14

|

|

Итого работающих

|

361

|

2.5 Расчёт количества постов ЕО, ТО, ТР

Расчёт постов производится укрупнено, исходя из объёма выполняемых работ,

фонда времени поста и числа одновременно работающих на посту. Данная методика

не полностью раскрывает особенности расчета, но по конечным результатам

полностью соответствует вышеприведенной.

Число механизированных постов ЕОс для туалетной мойки (включая сушку и

обтирку) определяется по формуле [1]:

; (2.49)

; (2.49)

где Кп- коэффициент пикового возврата ПС с линии(Кп=0,7);

NЕОсс

- суточная производственная программа ЕОс;

Твоз - продолжительность работы поста (принимается равной

продолжительности пикового возврата ПС в АТП),Твоз = 2,8 ч;

Nу -

производительность механизированной мойки, авт./ч (принимаем 40 авт./ч для

автобусов).

Суточная производственная программа ЕОсс для парка самосвалов:

NЕО сс

= NЕОссМАЗ-256 + NЕОссМАЗ-152А+ NЕОссГАЗ-2217

NЕОсс

= 52+44,5+17,5=114 чел∙ч;

где NЕОсс - суточная производственная

программа ЕО для рассчитываемого ПС.

Тогда:

;

;

Принимаем 1 пост механической мойки на весь парк ПС.

Число постов ЕОс по видам работ, кроме механизированных, определяется по

формуле:

; (2.50)

; (2.50)

где

ТЕОсГ - годовой объём работ по i-тому воздействию, чел.ч;

-

коэффициент неравномерности загрузки постов;

-

коэффициент неравномерности загрузки постов;

Тсм

- продолжительность смены, ч;

с

- число смен;

Рср

- среднее число рабочих, одновременно работающих на посту;

ηи - коэффициент использования рабочего времени поста.

Число

мест ожидания Хож подвижного состава перед ТО и ТР принимаем равным 20% от

числа рабочих постов ТО,ТР и диагностирования.

Количество

постов КПП рассчитывается по формуле:

; (2.51)

; (2.51)

где

Ач - пропускная способность поста приема (принимаем Ач=30 авто./ч);

Т

- время работы поста (принимаем равным времени «пикового» возврата с линии).

Таблица

2.21 - Режимы работ производственных зон АТП

|

Виды работ

|

Количество рабочих дней

Драб

|

Количество смен работы в

сутки

|

Продолжительность работы

одной смены

|

|

ЕОс

|

305

|

2

|

7

|

|

ЕОт

|

305

|

2

|

7

|

|

ТО-1

|

305

|

2

|

7

|

|

ТО-2

|

305

|

2

|

7

|

|

ТР

|

305

|

2

|

7

|

|

Д-1

|

305

|

2

|

7

|

|

Д-2

|

305

|

2

|

7

|

Для автобусов МАЗ-256:

.

.

Принимаем

1 пост ЕОс для уборочных работ.

Число остальных постов рассчитывается аналогично.

Значения количества постов ЕО, ТР, ТО для автобусов МАЗ-256, МАЗ-152А и

ГАЗ-2217 заносим в таблицы 2.25. и 2.23 соответственно:

Таблица 2.22 - Расчёт количества постов ЕО, ТР, ТО для автобусов МАЗ-256

|

Вид технич. воздейств. и

работ

|

Тi, чел-ч

|

Тсм, чсРср, челηиДраб.гКол. постов Тсм, чсРср, челηиДраб.гКол. постов

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Расч.

|

Прин.

|

|

|

1

|

2

|

3

|

4

|

5

|

6

|

7

|

8

|

9

|

10

|

|

|

ЕОс

|

|

|

Уборочные

|

7477,6

|

1,4

|

7

|

2

|

2

|

0,97

|

305

|

1,27

|

1

|

|

|

Обтирочные

|

3323,28

|

1,4

|

7

|

2

|

1

|

0,97

|

305

|

1,13

|

1

|

|

|

Всего:

|

|

|

|

|

|

|

|

|

2

|

|

|

ЕОТ

|

|

|

Уборочные

|

516,8

|

1,4

|

7

|

2

|

2

|

0,97

|

305

|

0,09

|

1

|

|

|

Моечные

|

422,85

|

1,4

|

7

|

2

|

1

|

0,88

|

305

|

0,16

|

|

|

|

Всего:

|

|

|

|

|

|

|

|

|

1

|

|

|

ТО

|

|

|

Д-1

|

727,8

|

1,2

|

7

|

2

|

1,5

|

0,88

|

305

|

0,15

|

с ТО

|

|

|

Д-2

|

372,3

|

1,2

|

7

|

2

|

1,5

|

0,88

|

305

|

0,08

|

|

|

|

ТО-1 креп. рег. смаз.

|

8369

|

1,2

|

7

|

2

|

1,5

|

0,97

|

305

|

1,62

|

2

|

|

|

ТО-2 креп. рег. смаз.

|

4945,7

|

1,2

|

7

|

2

|

1,5

|

0,97

|

305

|

0,95

|

1

|

|

|

ТР

|

|

|

Рег.,разборочно-сборочные

|

11550,7

|

1,2

|

7

|

2

|

1,5

|

0,92

|

305

|

2,35

|

3

|

|

Сварочные

|

2139

|

1,4

|

7

|

2

|

1,5

|

0,97

|

0,48

|

1

|

|

Жестянницкие

|

855,6

|

1,4

|

7

|

2

|

1,5

|

0,97

|

305

|

0,19

|

|

|

Окрасочные

|

3422,4

|

1,4

|

7

|

2

|

2

|

0,88

|

305

|

0,63

|

1

|

|

Всего попостам:

|

8

|

|

|

Всего рабочих постов на

АТП:

|

11

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Таблица 2.23 - Расчёт количества постов ЕО, ТР, ТО для автобуса МАЗ-152А

:

|

Вид технич. воздейств. и

работ

|

Тi, чел-ч

|

Тсм, чсРср, челηиДраб.гКол. постов Тсм, чсРср, челηиДраб.гКол. постов

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Расч.

|

Прин.

|

|

ЕОс

|

|

Уборочные

|

10373,4

|

1,4

|

7

|

2

|

3

|

0,97

|

305

|

1,17

|

1

|

|

Обтирочные

|

4610,4

|

1,4

|

7

|

2

|

1

|

0,97

|

305

|

1,6

|

2

|

|

Всего:

|

|

|

|

|

|

|

|

|

3

|

|

ЕОТ

|

|

Уборочные

|

502

|

1,4

|

7

|

2

|

3

|

0,97

|

305

|

0,06

|

с ЕОс

|

|

Моечные

|

410,5

|

1,4

|

7

|

2

|

1

|

0,88

|

305

|

0,15

|

|

|

Всего:

|

|

|

|

|

|

|

|

|

|

|

ТО

|

|

Д-1

|

930,4

|

1,2

|

7

|

2

|

2

|

0,88

|

305

|

0,15

|

с ТО

|

|

Д-2

|

394,6

|

1,2

|

7

|

2

|

2

|

0,88

|

305

|

0,06

|

|

|

ТО-1 креп. рег. смаз.

|

10699

|

1,2

|

7

|

2

|

2

|

0,97

|

305

|

1,55

|

2

|

|

ТО-2 креп. рег. смаз.

|

5242,1

|

1,2

|

7

|

2

|

2

|

0,97

|

305

|

0,76

|

1

|

|

ТР

|

|

Рег.,разборочно-сборочные

|

15318

|

1,2

|

7

|

2

|

1,5

|

0,92

|

305

|

3,12

|

3

|

|

Сварочные

|

2836,7

|

1,4

|

7

|

2

|

2

|

0,97

|

305

|

0,48

|

1

|

|

Жестянницкие

|

1134,7

|

1,4

|

7

|

2

|

2

|

0,97

|

305

|

0,2

|

|

|

Окрасочные

|

4538,6

|

1,4

|

7

|

2

|

2,5

|

0,88

|

305

|

0,68

|

1

|

|

Всего попостам:

|

8

|

|

Всего рабочих постов на

АТП:

|

11

|

Таблица 2.24 - Расчет количества постов ЕО, ТО, ТР для автобуса ГАЗ-2217

|

Вид технич. воздейств. и

работ

|

Тi, чел-ч

|

Тсм, чсРср, челηиДраб.гКол. постов Тсм, чсРср, челηиДраб.гКол. постов

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Расч.

|

Прин.

|

|

1

|

2

|

3

|

4

|

5

|

6

|

7

|

8

|

9

|

10

|

|

ЕОс

|

|

Уборочные

|

716,4

|

1,4

|

7

|

2

|

2

|

0,97

|

305

|

0,12

|

1

|

|

Обтирочные

|

318,4

|

1,4

|

7

|

2

|

1

|

0,97

|

305

|

0,11

|

|

|

Всего:

|

|

|

|

|

|

|

|

|

1

|

|

ЕОТ

|

|

Уборочные

|

32

|

1,4

|

7

|

2

|

2

|

0,97

|

305

|

0,005

|

с ЕОс

|

|

Моечные

|

26,2

|

1,4

|

7

|

2

|

1

|

0,88

|

305

|

0,01

|

|

|

Всего:

|

|

|

|

|

|

|

|

|

|

|

ТО

|

|

Д-1

|

15

|

1,2

|

7

|

2

|

1,5

|

0,88

|

305

|

0,003

|

с ТО

|

|

Д-2

|

63,2

|

1,2

|

7

|

2

|

1,5

|

0,88

|

305

|

0,013

|

|

|

ТО-1 креп. рег. смаз.

|

171,6

|

1,2

|

7

|

2

|

1,5

|

0,97

|

305

|

0,03

|

1

|

|

ТО-2 креп. рег. смаз.

|

839,2

|

1,2

|

7

|

2

|

1,5

|

0,97

|

305

|

0,16

|

|

|

ТР

|

|

Рег.,разборочно-сборочные

|

1797,7

|

1,2

|

7

|

2

|

1

|

0,92

|

305

|

0,6

|

1

|

|

Сварочные

|

332,9

|

1,4

|

7

|

2

|

1,5

|

0,97

|

305

|

0,08

|

|

|

Жестянницкие

|

133,2

|

1,4

|

7

|

2

|

1,5

|

0,97

|

305

|

0,03

|

|

|

Окрасочные

|

532,6

|

1,4

|

7

|

2

|

2

|

0,88

|

305

|

0,1

|

|

|

Всего попостам:

|

2

|

|

Всего рабочих постов на

АТП:

|

3

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Таблица 2.25 - Сводная таблица постов для парка автомобилей

|

Вид тех. воздействий и

работ

|

Расчетное количество постов

по маркам ПС

|

Принят.

|

Специализация и размещение

постов

|

|

МАЗ-256

|

МАЗ-152А

|

ГАЗ-2217

|

Сумма

|

|

|

|

ЕОс

|

|

Моечные

|

0,71

|

1

|

Универсальный проездной

пост мех. мойки

|

|

Уборочные

|

1

|

1

|

1

|

-

|

2+1

|

1 универсальный проездной

пост для МАЗ-256; 1 универсальный проездной пост для ГАЗ-2217;1 универсальный

проездной пост для МАЗ-152А

|

|

Обтирочные

|

1

|

2

|

|

-

|

3+1

|

2 универсальных проездных

поста для МАЗ-152А; 1 универсальный проездной пост для ГАЗ-2217(совм. С

уборочным постом ); 1 универсальный проездной пост для МАЗ-256

|

|

ЕОТ

|

|

Уборочные

|

1

|

с ЕОс

|

-

|

1

|

1 Универсальный пост ЕОт

|

|

Моечные

|

|

|

|

|

|

|

|

ТО

|

|

Д-1

|

с ТО

|

с ТО

|

с ТО

|

-

|

с ТО

|

Работы выполняются на

постах ТО

|

|

Д-2

|

|

|

|

|

|

|

|

ТО-1 креп. рег. смаз.

|

2

|

2

|

1

|

-

|

4+1

|

2 универсальных проездных

поста для МАЗ-256; 2 универсальных проездных поста для МАЗ-152А; 1

универсальный проездной пост для ГАЗ-2217

|

|

ТО-2 креп. рег. смаз.

|

1

|

1

|

|

-

|

1(с ТО-1)+2

|

1 универсальный проездной

пост для МАЗ-256; 1 универсальный проездной пост для МАЗ-152А; 1

универсальный проездной пост для ГАЗ-2217(совмещенный с ТО-1)

|

|

ТР

|

|

Рег.,разборочно-сборочные

|

3

|

3

|

1

|

-

|

6+1

|

3 универсальных проездных

поста для МАЗ-256; 3 универсальных проездных поста для МАЗ-152А; 1

универсальный проездной пост для ГАЗ-2217

|

|

Сварочные

|

1

|

1

|

|

-

|

2+1(с рег.)

|

1 универсальный проездной

пост для МАЗ-256; 1 универсальный проездной пост для МАЗ-152А; 1

универсальный проездной пост для ГАЗ-2217(совмещенный с разборочно-сборочным

постом)

|

|

Жестянницкие

|

|

|

|

|

|

|

|

Окрасочные

|

1

|

1

|

|

-

|

2+1(с рег)

|

1 универсальный проездной

пост для МАЗ-256; 1 универсальный проездной пост для МАЗ-152А; 1

универсальный проездной пост для ГАЗ-2217(совмещенный с разборочно- сборочным

постом)

|

|

Посты ожидания(подпора)

|

|

Перед ТО-ТР

|

2

|

2

|

1

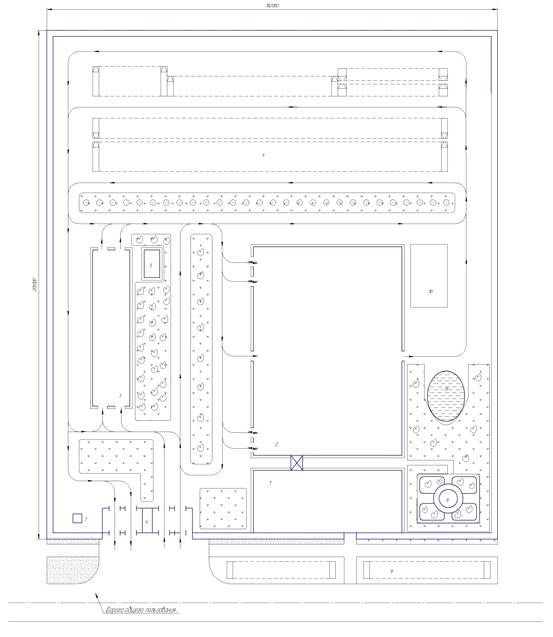

|