Процессы и аппараты химической технологии приводятся расчеты процесса подогрева

Аннотация

В данном курсовом проекте по процессам и

аппаратам химической технологии приводятся расчеты процесса подогрева 10 % -

ного раствора гидроксида натрия в вертикальном кожухотрубчатом теплообменнике

производительностью 25 т. раствора в час Греющий агент - водяной пар давлением

0,3 МПа. Выполнены материальные и тепловые расчеты процесса, определена

поверхность теплопередачи и подобран стандартный кожухотрубчатый аппарат.

Выполнен прочностной расчет основных элементов теплообменника. Рассчитано гидравлическое

сопротивление трубного пространства аппарата и найдена требуемая толщина слоя

тепловой изоляции.

Проект состоит из расчетно - пояснительной

записки на 21 странице машинописного текста и чертёжа общего вида аппарата с

деталировкой узлов.

1. Введение

Процессы нагревания являются весьма

распространенными в химической, нефтеперерабатывающей, пищевой и некоторых

других отраслях промышленности. Многие химические реакции, а также

массообменные процессы, выпаривание протекают при температурах, превышающих

температуру окружающей среды. Наиболее часто требуется умеренное нагревание

жидких сред - до температур не более 120-150 оС. Техническое осуществление

процессов нагревания производится в теплообменных аппаратах различных

конструкций. Как правило, при осуществлении процесса в теплообменниках один

теплоноситель (теплоотдающий) передает теплоту другому теплоносителю

(тепловоспринимающему). Если передача теплоты происходит при изменении

агрегатного состояния какого либо теплоносителя (кипение жидкости или конденсация

пара), то его температура в процессе теплопередачи остается постоянной. В

остальных случаях температуры теплоносителей в теплообменных аппаратах

изменяются. Для умеренного нагревания в качестве источника теплоты используется

перегретая вода, а чаще - водяной пар. К достоинствам водяного пара как

источника теплоты следует отнести простоту осуществления нагрева и легкость

регулирования температуры. Благодаря большой теплоте конденсации расход

водяного пара на нагревание невелик. Высокий коэффициент теплоотдачи при

конденсации пара способствует интенсивному проведению процесса теплообмена.

В подавляющем большинстве процессов нагревания с

помощью водяного пара используют кожухотрубчатые теплообменники различных типов

ввиду их несомненного преимущества перед теплообменниками других конструкций.

2. Назначение и области

применения проектируемого оборудования

Кожухотрубчатые теплообменники относятся к

рекуперативным и предназначены для обмена теплотой двух жидкостей, конденсации

паров в межтрубном пространстве при охлаждении водой, а также для подогрева

жидкостей и газов за счет теплоты конденсации пара.

Кожухотрубчатые теплообменники могут иметь

различное конструктивное оформление в зависимости от параметров обменивающихся

теплотой сред, производительности, вида теплоносителей . Они могут быть с

неподвижной трубной решеткой или предусматривать тот или иной вид компенсации

температурных удлинений: плавающая головка, линзовый компенсатор, U

- образные трубы и прочее. В соответствии с ГОСТ 15121-79 теплообменники могут

быть двух, четырех, и шести ходовыми по трубному пространству. Характерной

отличительной особенностью кожухотрубчатых теплообменников с паром в качестве

одного из теплоносителей является большой диаметр штуцера для подвода пара,

значительно превышающий размеры всех других штуцеров. Как правило, аппараты

располагаются вертикально, однако, в некоторых случаях, особенно когда

теплообменники используются в качестве испарителей, возможно и горизонтальная

компановка.

Теплообменники с плавающей головкой, и U

- образными трубками применяются при значительной разности температур стенок и

кожуха, разности давлений в трубном и межтрубном пространствах, а также в

случае необходимости механической чистки трубного пучка снаружи.

В теплообменнике с плавающей головкой за счет

подвижной нижней трубной решетки решается проблема температурных деформаций

труб и кожуха, однако это достигается за счет значительного усложнения

конструкции.

Элементы стандартных теплообменных аппаратов

существенно зависят от диаметра кожуха, определяемого в свою очередь величиной

поверхности нагрева (то есть числом труб, их длиной и диаметром).

3. Технологическая

схема установки

теплообменник гидравлический

поверхность конструктивный

Технологическая схема установки для подогрева

раствора гидроксида натрия представлена на рисунке 1.

Рис. 1. Технологическая схема нагревания

раствора гидроксида натрия в кожухотрубчатом теплообменнике водяным паром.

1. Теплообменник 2. Ёмкость с холодным

раствором; 3. Сборник нагретого раствора; 4. Конденсатоотводчик. 5. Насос для

подачи раствора; 6. Линия подвода пара.

Раствор гидроксида натрия из ёмкости 2 насосом 5

подается через штуцер в трубки теплообменника. Пройдя рассчитанное число ходов

по трубкам, нагретый раствор выводится и поступает в дальнейшую переработку.

Водяной пар поступает в межтрубное пространство теплообменника 1 и

конденсируются на наружной поверхности труб, передавая теплоту конденсации

нагреваемому раствору. Конденсат стекает под действием силы тяжести по трубкам

и выводится через нижний штуцер через конденсатоотводчик 4 в емкость для

конденсата, откуда насосом подается в котельную

4. Выбор

конструкционного материала аппарата

Поскольку гидроксид натрия концентрацией 10 %

при температуре до 80 оС вызывает коррозию углеродистых сталей [7], для

изготовления частей теплообменника, соприкасающихся с раствором: трубок,

трубных решеток, крышек и прочее, применяем нержавеющую сталь марки Х18Н10Т.

Корпус аппарата и детали, не соприкасающиеся с раствором, изготавливаются из

углеродистой стали ВСт 3 сп.

В качестве материала прокладок применяем

паронит, устойчивый к действию щелочи рабочей концентрации.

5. Расчет поверхности

теплообмена и подбор теплообменника

.1 Определение средней

разности температур

По таблицам [cтр

549-550] находим параметры греющего насыщенного водяного пара, соответствующего

давлению 0,3 МПа: температура - tп

=139.2 оС Температурная схема теплоносителей:

.2 оС → пар -конденсат → 139.2 оС

оС → раствор → 80 оС

Δtб

= 104.2 оС Δtм

= 59.2 оС

Так как температура конденсации пара постоянна,

расчет средней разности температур проводим по формуле для противотока без

поправок на смешанный ток, характерный для многоходовых теплообменников:

где Δtб

и Δtм

- большее и меньшее значение разности температур горячего и холодного

теплоносителя на сторонах теплообменника..

Δtб = -

- = 139.2 -

35 = 104.2 оС; Δtм =

= 139.2 -

35 = 104.2 оС; Δtм =  -

-  = 139.2 -80

= 59.2 оС.

= 139.2 -80

= 59.2 оС.

Средняя температура раствора  =

=  - Δtср =

139.2-79.6 =59.6 оС.

- Δtср =

139.2-79.6 =59.6 оС.

Из справочных таблиц находим физико-химические

свойства конденсата водяного пара при температуре конденсации и 10 %-ного

раствора гидроксида натрия при средней температуре.

Для раствора при температуре 35 оС:

теплопроводность λ= 0,6

Вт/(м∙К) [стр 561], плотность ρ = 1090

кг/м3 [стр 512]; динамическая вязкость μ = 0,000915

Па∙С [стр 517], удельная теплоемкость вычисляется по формуле: Ср= Ств∙х

+ Свод∙(1-х) Дж/кг∙К, где Ств = 0,92 кДж/кг [2] - теплоемкость

безводного гидроксида натрия; Свод = 4,19 кДж/кг∙К - теплоёмкость

воды[стр 562]; х - массовая доля NaOH

в растворе.

Ср= 0,92∙0,1 + 4,19∙(1 - 0,1) = 9,54

Дж/кг∙К.

Для конденсата водяного пара при 139.2оС:

теплопроводность λ= 0,679

Вт/(м∙К), плотность ρ

= 923 кг/м3[стр 512]; динамическая вязкость μ = 0,000174

Па∙С, удельная теплота конденсации r

=2110000 Дж/кг [ стр 549].

5.2 Ориентировочное

значение поверхности теплообмена и предварительный выбор теплообменника

Уравнение теплового баланса теплообменника

Gр ∙ Ср

∙ ( -

- ) = 0,98∙

r∙Gп.,

) = 0,98∙

r∙Gп.,

где r - теплота

конденсации водяного пара при рабочем давлении, Gр -

количество нагреваемого раствора, Gр =

25000/3600 = 6,94 кг/с; 0,98 - коэффициент, учитывающий потери теплоты в

окружающую среду через тепловую изоляцию теплообменника. (2%)

Тепловой поток через поверхность

нагрева равен количеству теплоты, воспринимаемому раствором гидроксида натрия

= Gр ∙ Ср

∙( -

- ) = 6,94 ∙9,54

∙1000∙(60 -35) = 1655190 Вт

) = 6,94 ∙9,54

∙1000∙(60 -35) = 1655190 Вт

Решая уравнение теплового баланса

находим расход греющего пара.

р ∙ Ср ∙( -

- ) = Q

=

0,98∙ r∙Gп.,

) = Q

=

0,98∙ r∙Gп.,

При нагревании водяным паром

раствора гидроксида натрия примем ориентировочное значение коэффициента

теплопередачи Кор = 900 Вт/(м2К) [2] . Тогда приближенно поверхность

теплообмена будет равна

Задаваясь числом Рейнольдса Re=12000

найдем отношение числа труб к числу ходов n/z, приняв

теплообменник с трубками внутренним диаметром 16 мм.

Вариант А. Такому числу труб n

= 31 шт. и площади поверхности аппарата F

= 15,1 м2 по [1, табл. 1.8] ГОСТ 15118-79 и ГОСТ 15122-79 наиболее полно

отвечает кожухотрубчатый двухходовой теплообменник диаметром 325 мм, с числом

труб 28 в одном ходе, длиной теплообменных труб 4000 мм и площадью поверхности F

= 17,5 м2.

Проверяем критерий Рейнольдса

Re =

Имеем развитый турбулентный режим.

5.3

Уточнение поверхности теплообмена и окончательный выбор теплообменника

Определяем коэффициент теплоотдачи

от стенки трубы к кислоте, пользуясь критериальным уравнением для турбулентного

режима вынужденного движения раствора в трубках.

,

,

где Prж- критерий

Прандтля 10% раствора щелочи при средней температуре раствора 59.6 оС

ж=

ст - критерий Прандля при

температуре стенки со стороны раствора.

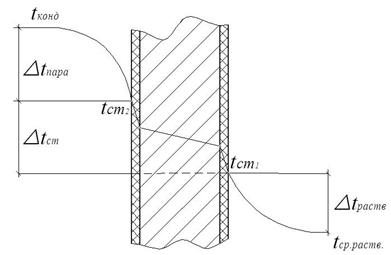

Рис. 2. Распределение температур на

стенке трубы по направлению теплового потока.

Средняя разность температур равна

сумме частных тепловых напоров

Δtср = Δtп + Δtст + Δtр-ра ,

где Δtп = tп - t ст.п. - движущая

сила теплоотдачи со стороны пара;

Δtст =tcт.n - tст.р-ра -

движущая сила теплопроводности через многослойную стенку; Δtр-ра = tст.р-ра - tр-ра

движущая сила теплоотдачи со стороны раствора кислоты.

Температурой стенки со стороны

раствора задаемся с последующей проверкой. Предварительно принимаем  100 оС. Для

10%-ного раствора щелочи при температуре 100 оС [6]: теплопроводность λ= 0,633 Вт/(м∙К),

динамическая вязкость μ

= 0,000466

Пас, теплоемкость 4030 Дж/(кгК)

100 оС. Для

10%-ного раствора щелочи при температуре 100 оС [6]: теплопроводность λ= 0,633 Вт/(м∙К),

динамическая вязкость μ

= 0,000466

Пас, теплоемкость 4030 Дж/(кгК)

ст =

Коэффициент теплоотдачи при

конденсации водяного пара на пучке вертикальных труб определяем по уравнению:

Вт/(м2К),

Вт/(м2К),

где  - соответственно теплопроводность,

плотность и динамическая вязкость конденсата при температуре конденсации 170 оС

(найдено ранее), dн - наружный диаметр труб, n - их число

в пучке, на котором происходит конденсация, Gп - расход

пара.

- соответственно теплопроводность,

плотность и динамическая вязкость конденсата при температуре конденсации 170 оС

(найдено ранее), dн - наружный диаметр труб, n - их число

в пучке, на котором происходит конденсация, Gп - расход

пара.

Вт/(м2К)

Вт/(м2К)

Коэффициент теплопередачи равен:

Вт/(м2К),

Вт/(м2К),

где δ - толщина

стенки трубы (0,002 м); λст -

теплопроводность нержавеющей стали, λст = 17,5 Вт/(м∙К);  сумма

термических сопротивлений загрязнений со стороны пара и раствора щелочи.

сумма

термических сопротивлений загрязнений со стороны пара и раствора щелочи.

rв + rсп = 1/5800

+ 1/2900 = 0,000517 (м2К)/Вт [ 2 ].

rв + rсп = 1/5800

+ 1/2900 = 0,000517 (м2К)/Вт [ 2 ].

Вт/(м2К)

Вт/(м2К)

Проверяем температуру стенки со

стороны раствора:

+

+  73,2 оС.

73,2 оС.

Ошибка:

Перезадаемся температурой стенки  73 оС

73 оС

Для 10% ного раствора щелочи при

температуре 73 оС [6]: теплопроводность λ= 0,615 Вт/(м∙К),

динамическая вязкость μ

= 0,00061

Пас, теплоемкость 4030 Дж/(кгК)

ст =

Вт/(м2К)

Вт/(м2К)

Вт/(м2К)

Вт/(м2К)

Проверяем температуру стенки со

стороны раствора:

+

+  73,2 оС.

73,2 оС.

Ошибка:

К постановке принимаем двух ходовой

теплообменник теплообменник диаметром кожуха 325 мм, число труб 56. Поверхность

теплообмена по наружному диаметру 17,5 м2 при длине труб 4 м.

Запас поверхности теплообмена

6.

Конструктивный расчет теплообменника

.1 Расчет

толщины стенки обечайки

Минимальную толщину стенки

цилиндрической обечайки, нагруженной внутренним избыточным давлением,

рассчитываем по уравнению [3]:

где Dк -

внутренний диаметр обечайки аппарата, м; Р - расчетное давление, принимаем 0,2

МПа; φ

-коэффициент

ослабления обечайки из-за сварного шва и наличия неукрепленных отверстий,

принимаем φ

= 0,9; [σ] =η∙σ* -

допускаемое напряжение для материала обечайки, МН/м2; η -

поправочный коэффициент, η = 0,9; σ*-

нормативное допускаемое напряжение, для стали 08Х18Н9Т при расчетной

температуре 170 оС, σ*= 112 МН/м2; С1 - прибавка на

коррозию и эрозию. При скорости коррозии 0,1 мм в год и сроке службы аппарата

10 лет С1 = 10∙0,1= 1 мм = 0,001м (коррозия односторонняя); С2 - прибавка

к толщине стенки на минусовой допуск заготовки и округление размера до

стандартного значения.

δмин =  ,м

,м

Минимальная толщина стенки кожуха

при Dк = 325 мм

равна 4 мм [4] принимаем С2 = 0,002 м.

δмин = 0,002 + 0,002 = 0,004

м.

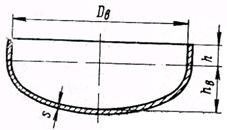

6.2 Толщину

днища и крышки принимаем равной толщине стенки обечайки, то есть 0,004 м

D=325 мм; h

= 20 мм; hв = 80 мм; S

= 4 мм

Рис.3.

Эскиз крышки

6.3 Проверка

внутреннего диаметра кожуха

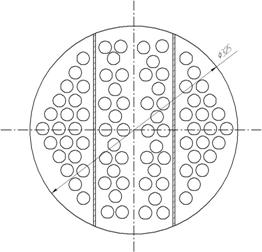

Выбираем способ размещения трубок в трубной

решетке по вершинам правильных равносторонних треугольников.

Шаг между трубками для труб диаметром 20 мм

ориентировочно принимаем равным:

Рис. 4.