Катализаторы риформинга нефтяных фракций

Реферат

Катализаторы риформинга

нефтяных фракций

Введение

катализатор риформинга платформинг биметаллический

В настоящее время в промышленности производится свыше 85%

целевых продуктов с помощью различных каталитических систем, использующих

твердые, жидкие и газообразные катализаторы [1]. Широкое применение данных

систем вызвано следующими уникальными свойствами катализаторов: 1) регулировка

скорости химических реакций; 2) возможность изменения селективности процесса в

направлении повышения получения целевых продуктов и снижения до минимума выхода

побочных; 3) понижение технологических параметров процессов (Т, р, время

пребывания сырья в реакционной зоне и т.д.) и т.д.

Одним из важных каталитических процессов в

нефтегазопереработке является каталитический риформинг. Каталитический

риформинг позволяет получать в больших количествах высокооктановые бензины (в

случае НПЗ моторного типа) или БТК (бензол, толуол, ксилолы - в случае НПЗ

нефтехимического типа) и более чем наполовину удовлетворяет потребности

газонефтепереработки в водороде для гидрогенизационных процессов. Доля бензина

риформинга в общем объеме бензинового фонда в России составляет порядка 54%

[2].

В связи с этим одной из актуальных задач является изучение

современных тенденций в разработке новых катализаторов для данного процесса с

учетом ретроспективы.

1.

Технические подробности каталитического риформинга

.1

Химизм процесса риформинга

Все реакции риформинга можно разделить на 4 группы:

дегидрирование, изомеризация, дегидроциклизация и гидрокрекинг. При этом

побочными процессами являются коксообразование на поверхности катализатора и

газоообразование с получением легких углеводородов С1-С4.

Интенсивность реакций каждый группы зависит от качества исходного сырья

(содержание нафтенов, парафинов, аренов в сырье), технологических параметров

процесса (Т, р, скорость подачи сырья и т.д.) и типа катализатора (моно-, би-

или полиметаллический). Обобщенная реакционная схема без учета коксоотложения

показана на рис. 1. Реакция дегидрирования нафтенов (алкилциклогексаны)

промотируется металлическими центрами катализатора. Ей благоприятствуют высокая

Т и низкое р. Протекает быстро. Реакция изомеризации парафинов и нафтенов

(алкилциклопентаны) промотируется кислотными центрами катализатора. При рабочих

Т установок риформинга изомеризация парафинов протекает быстро. Реакция

дегидроциклизации парафинов наиболее трудно промотируемая реакция риформинга,

так как она конкурирует одновременно с изомеризацией и гидрокрекингом. Она

может промотироваться любым из приведенных активных центров. Ей

благоприятствуют низкое р и высокая Т. Гидрокрекинг парафинов катализируют

кислотные центры. Высокая Т и р способствуют процессу.

Рис. 1. Обобщенная схема реакций процесса: А - реакция,

катализируемая кислотными центрами катализатора, М - реакция, катализируемая

металлическими центрами катализатора [3].

Гидрокрекинг является нежелательной реакцией, так как

расходует водород и снижает выход чистого жидкого продукта. К этой группе

относится и реакция деалкилирования ароматических УГ, которой благоприятствуют

высокие Т и р. Кокс образовывается на поверхности катализатора за счет

протекания реакций диспропорционирования олефинов, образующихся в промежуточной

стадии реакции дегидроциклизации, и ароматических УГ.

Теплоты и относительные скорости реакций приведены в таблице

1.

Таблица 1. Теплоты и относительные скорости реакций

риформинга [4]

1.2

Кинетические схемы процесса риформинга

Для процесса риформинга отсутствует единая кинетическая

схема, что обусловлено сложным химизмом процесса и более сложным механизмом

каталитического превращения УГ бензина. В настоящий момент предлагаемые

кинетические уравнения получаются на основе анализа экспериментальных

закономерностей и общих правил химической кинетики.

При выделении из реакционной смеси раздельно н- и

изо-парафинов кинетическая схема может быть представлена, как показано на рис.

2.

Рис. 2 Кинетическая схема: н- и i-P - н- и изо-парафины, N - нафтены, A - арены, G - газ С1-С4, wj - скорости хим. реакций [1].

Уравнения кинетики для представленной схемы записываются в

следующем виде без учета торможения процесса исходными веществами и продуктами:

где  , Mi - молекулярная масса, gi - массовое содержание

компонента в смеси, кг/ч.

, Mi - молекулярная масса, gi - массовое содержание

компонента в смеси, кг/ч.

Данную схему можно уточнить, включая в нее стадии получения и

преобразования пяти- и шестичленных нафтенов, продуктов гидрокрекинга и

коксообазование (рис. 3).

Рис. 3 Уточненная кинетическая схема: P` - С1-С4 газы, N5 и N6 - пяти- и шестичленные нафтены, Ne5 -

пятичленные непредельные соединения [1].

Накопление кокса на катализаторе снижает его активность и

переводит работу реакторов в нестационарный режим. Скорость каталитических

стадий риформинга можно записать с учетом накопления кокса на катализаторе:

,

,  ,

,  ,

,

где Сτ - текущая концентрация

кокса на катализаторе, - предельное количество кокса на катализаторе, t - время, z и z0 - начальное и конечное количество активных центров на

катализаторе, α и β - константы.

- предельное количество кокса на катализаторе, t - время, z и z0 - начальное и конечное количество активных центров на

катализаторе, α и β - константы.

1.3

Платформинг

Платформинг со стационарным слоем (SR), разработанный

компанией UOP, берет свое начало с 1949 года. С тех пор произошли существенные

изменения в технологических параметрах процесса и замена монометаллических

катализаторов на полиметаллические, но суть процесса не изменилась.

Принципиальная технологическая схема представлена на рис. 4. SR-платформинг предполагает

периодическую регенерацию катализатора, что требует периодической остановки

установки. Регенерация заключается в выжигании кокса, восстановлении содержания

хлора на поверхности катализатора и активных металлических центров. Наличие

нескольких реакторов в установке обусловлено эндотермическим характером

большинства реакций процесса. Между реакторами установлены подогреватели

прямого нагрева для повышения Т до требуемой в следующем реакторе. Главными

проблемами SR-платформинга являются необходимость увеличения продолжительности

цикла (1 год для современных биметаллических катализаторов) и снижения рабочего

давления (увеличивается коксообразование при тех же Т). Решить их путем

совершенствования катализаторов нельзя.

Рис. 4. Процесс SR-платформинга:

1 - печь; 2 - реакторы; 3 - сепаратор; 4 - стабилизационная колонна; 5 -

коллектор; 6 - теплообменник

В 1971 г. UOP ввела в эксплуатацию установку платформинга с

непрерывной регенерацией (CCR), которая решала многие проблемы предшественника

(рис. 5). Непрерывная регенерация осуществляется путем отбора катализатора из

последнего реактора, регенерации в регулируемой среде и возврата в первый

реактор. CCR-платформинг вытесняет SR-платформинг. Сравнительные характеристики обоих

процессов приведены в таблицах 2, 3. Из этих данных видно, что при одинаковой

скорости подачи сырья производительность CCR-платформинга выше на

17,56% по октанно-тоннам, при этом чистота водорода выше на 15,75% по сравнению

с SR-платформингом. По мимо

этого в ССR-платформинге

используется меньшее суммарное количество катализатора.

Рис. 5. Процесс CCR-платформинга:

1 - секция регенерации; 2 - реакторы; 3 - подогреватель; 4 - сепаратор; 5 -

колонна повторного контакта; 6 - стабилизационная колонна; 7 - коллектор

Таблица 2. Сравнительные рабочие условия на установках SR и CCR

Таблица 3. Сравнительный выход продуктов установок SR и ССR

2.

Ретроспектива совершенствования катализаторов риформинга

В течение последних 75 лет разработка и совершенствование

катализаторов риформинга проходила в три этапа:

производство и применение оксидных катализаторов (MoO3/γ-Al2O3 и Cr2O3/γ-Al2O3)

применение монометаллических катализаторов (Pt/γ-Al2O3)

разработка и применение высокостабильных би- и

полиметаллических катализаторов.

2.1

Оксидные катализаторы

В 1940-1949 гг. основными промышленными катализаторами

риформинга являлись алюмомолибденовые катализаторы (MoO3/γ-Al2O3). Попытки использования других оксидных катализаторов (Cr2O3/γ-Al2O3, CoO-MoO3/γ-Al2O3) к успеху не привели.

Алюмомолибденовый катализатор содержит около 10% оксида

молибдена, нанесенного на носитель (γ-Al2O3) [5]. Достоинством

алюмомолибденового катализатора является его относительно высокая

сероустойчивость. Алюмомолибденовый катализатор, как и современные катализаторы

риформинга, катализирует реакции - ароматизации, изомеризации и гидрокрекинга

углеводородов. Однако селективность его в реакциях ароматизации, особенно

парафинов, значительно ниже, а скорость коксоотложения намного больше [6]. С

разработкой и производством более совершенных платиновых катализаторов спрос на

алюмомолибденовые аналоги прекратился.

2.2

Монометаллические катализаторы

Монометаллические катализаторы риформинга представляют собой

платину, нанесенную на γ- или η-оксид алюминия, промотированный галогенами. Наиболее широко в

качестве носителя используют γ-Al2O3, так как он обладает

большей термической устойчивостью. Для усиления кислотности в оксид алюминия

вводят 0,3% фтора или 0,5-1,1% хлора. В дальнейшем промотированные хлором

алюмоплатиновые катализаторы практически полностью вытеснили из промышленного

производства катализаторы, содержащие фтор. Преимуществом хлорированных

катализаторов является возможность регулирования содержания хлора в

катализаторах в условиях эксплуатации.

Характеристики монометаллических катализаторов приведены в

таблице 4.

Таблица 4. Характеристики монометаллических катализаторов

|

Характеристика

|

Значение

|

|

Удельная поверхность (м2/г)

|

150-250

|

|

Общий объем пор (см3/г)

|

0.5-0.8

|

|

Диаметр пор (нм)

|

8-10

|

|

Содержание хлора (% масс.)

|

0.5-1.1

|

|

Содержание Pt (% масс)

|

0.2-0.6

|

|

Диаметр гранул (мм)

|

1.2-2.2

|

Моноплатиновый катализатор обладает более высокой

активностью, селективностью и стабильностью по сравнению с алюмомолибденовым

аналогом, что способствовало его широкому применению распространению в

1950-1960 гг. Однако достаточно быстрое коксоотложение, дороговизна платины

подтолкнула исследователей на поиск и создание более дешевых катализаторов с

хорошими каталитическими свойствами и уменьшенным содержанием платины. Одним из

наиболее эффективных методов оказался метод частичной замены платины на

металлы-модификаторы.

2.3

Биметаллические катализаторы

В начале 1970-х гг. появились ряд патентов по получению

биметаллических катализаторов. В качестве металлов-модификаторов могут

использоваться: медь, цинк, кадмий, индий, РЗЭ, молибден, марганец, железо и

другие [1]. Данные промоторы можно разделить на две группы: первая - рений,

иридий, хром, медь и германий - усиливают дегидроциклизующие свойства

платинового катализатора; вторая - остальные металлы - усиливает устойчивость

катализатора к ядам, повышает его термостабильность, снижает гидрокрекирующие

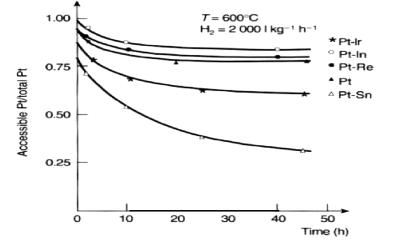

свойства. На рис. 6 показана влияние некоторых модификаторов на изменение числа

платиновых активных центров со временем в сравнении с чистым металлом при Т =

600 оС.

Рис. 6. Влияние промоутеров на доступность Pt активных центров со временем

Биметаллические катализаторы характеризуются более высоким

выход С5+ и меньшим перегревом по сравнению с монометаллическими,

что подтверждают графики, показанные на рис. 7.

Рис. 7. Сравнение Pt- и Pt-Re

катализаторов [8].

Из биметаллических катализаторов Pt-Ir превосходит по стабильности и активности в реакциях

дегидроциклизации парафинов не только монометаллический, но и Pt-Re катализатор. Применение биметаллических катализаторов позволило

снизить давление риформинга (от 3,5 до 2-1,5 МПа) и увеличить выход бензина с

ОЧИМ до 95 пунктов примерно на 6% [4]. К используемым в промышленности

биметаллическим катализаторам так же относятся Pt,

Ge/γ-Al2O3, Pt, Sn/γ-Al2O3, Pt, In/γ-Al2O3.

3.

Современные катализаторы риформинга

В настоящее время в промышленности в основном применяются би-

и полиметаллические каталитических систем (80% рынка [8]), в [7] отмечается

использование несколько сотен тонн платиновых катализаторов на некоторых НПЗ, а

остальное количество занимают цеолитные катализаторы (их применение пока

ограничено из-за невысокой механической прочности). Технологии производства би-

и полиметаллических катализаторов схожи, поэтому в следующем разделе будет идти

речь о приготовлении Pt-Re/γ-Al2O3 (самый распространённый

биметаллический катализатор).

Метод соосаждения заключается в следующем. К холодному

раствору соли алюминия типа (Al)2(SO4)3 или NaAlO2, или алкоголята

алюминия, приготовленного в умягченной воде, добавляют водный раствор NH3 либо азотную кислоту и

выпадает аморфный студенистый осадок (гидрогель триоксида алюминия Al(OH)3).

Полученный гидрогель нагревают и получают в зависимости от условий и исходного

сырья различные формы гидроокисей алюминия: гиббсит, байерит, бемит, диаспор и

нордстрандит. На рис. 8 показана схема превращений гидроокисей в

соответствующие оксиды алюминия в зависимости от температуры и других условий.

Из этой схемы следует, что наилучшим способом синтеза каталитически активного γ-Al2O3 является прокаливание на воздухе бемита, который представляет

собой гидраты с различной степенью гидратации Al2O3∙nH2O, где n = 1-3. В зависимости от

условий нагрева гидрогеля бемит может закристаллизоваться в форме

«псевдобемита» либо «кристаллического» бемита, либо «высококристаллического»

бемита, различающихся n (при переходе от «псевдобемита» к «высококристаллическому» n уменьшается с 2 до 1).

При прокаливании «псевдобемита» при 500 оС получается γ-Al2O3 с высокой удельной поверхностью - ˃350 м2/г, но

плохо организованной. Прокаливание при тех же условиях «кристаллического»

бемита дает γ-Al2O3 с удельной поверхностью

близкой к 250 м2/г, а обжиг «высококристаллического» бемита при той

же температуре - ˂100 м2/г [8]. У промышленных катализаторов

удельная поверхность составляет 200-250 м2/г, что говорит об

использовании при их синтезе «кристаллического» бемита.

Рис. 8 Схема превращений различным гидрокисей алюминия в окиси

η-Al2O3 получают прокаливанием

при 250-500 оС на воздухе или в вакууме байерита (Al2O3∙3H2O). При этом значение

удельной поверхности можно варьировать в широком пределе: так при 250-400 oC ее величина составляет

соответственно от 500 до 400 м2/г, а при 400-500 оС -

400-250 м2/г [8].

В обоих модификациях изомеризующими свойствами обладают

тетраэдры [AlO4]5-, при этом в η - модификации их больше,

что обуславливает ее большую каталитическую активность. Для усиления

изомеризующих и дегидроциклизующих свойств носителя производят замену части

ионов О2 - на ионы Сl- или F- Для этой цели полученный при прокаливании

носитель хлорируют с помощью HCl или пропусканием через слой катализатора смеси

воздуха с CCl4, C2H4Cl2, CH2Cl2 или C3H7Cl. Из данных (таблица 5)

по активностям различных носителей в превращении н-гептана при 500 оС

и P = 16 бар следует, что η-Al2O3 и γ-Al2O3 определяют превращение

н-гептана на 49% и 47% соответственно, а после галогенирования - до 74%.

Таблица 5. Крекирующие, изомеризующие и дегидроциклизующие

свойства носителей [1].

|

Носитель

|

С4Н8+С4Н10

|

изо-С7Н16

|

Толуол

|

Общее превращение

|

|

γ-Al2O3

|

38

|

1,0

|

0,5

|

47

|

|

η-Al2O3

|

36

|

2,9

|

1,1

|

49

|

|

γ-Al2O3 +1% Сl

|

54

|

1,0

|

0,7

|

63

|

|

γ-Al2O3 + 1% F

|

66

|

0,7

|

0,7

|

74

|

Стоит отметить, что добавление металлической фазы к

хлорированным носителям снижает крекирующую способность последних.

Принципиальная схема производства Pt-Re/γ-Al2O3 катализатора приведена на рис. 9

Рис. 9 Принципиальна схема производства Pt-Re/γ-Al2O3

катализатора

В емкость для пропитки носителя помещают зерна носителя

(таблетки или шарики γ-Al2O3) и увлажняют их с помощью

водяного пара. Данная процедура необходима для исключения растрескивания зерен

носителя при загрузке к нему растворов пропиточных металлов - Pt и Re. В отдельных емкостях

готовят растворы на умягченной воде H2[PtCl6] и HReO4. В заданном соотношении растворы

закачивают в емкость с носителем. Пропитку ведут в течение 6 ч при температуре

50 оС. Проникновение соединений Pt и Re в поры носителя

затрудняется диффузией, поэтому для ускорения этого процесса в раствор

добавляют HCl, которая является конкурентом, повышающим скорость переноса

соединений Pt и Re. Кислота легко проникает в поры, устилая ионами Cl- и Н+ стенки

пор, и облегчает проникновение соединений Pt и Re внутрь их. Концентрация

конкурента в растворе благоприятная для миграции соединений Pt и Re составляет 1-3% масс.

Из рис. 10 следует, что оптимальные содержания Pt и Re в катализаторе

составляют соответственно 0,38-0,4% масс. и 0,22-0,3% масс. При малых

количествах металла на носителе фаза рения играет роль промотора катализатора,

а при повышенных концентрациях - ингибитора. При этом в присутствии Re степень дисперсности Pt-Re фазы более высока, чем

просто Pt фазы.

Рис. 10 Зависимость выхода аренов при риформинге н-гептана на Pt-Re/γ-Al2O3

Далее после выпаривания воды из пропиточной емкости

катализатор перегружают в сушильно-прокалочную печь. Его сначала просушивают

при 150 оС, а затем прокаливают в потоке воздуха и водяного пара при

500 оС. В процессе нагрева образуются оксиды PtO2 и Re2O7. При прокаливании

катализатор теряет часть хлора из-за гидролиза поверхностных Al-Cl групп. Прокаленный при

500 оС катализатор восстанавливают в потоке водорода при этой же Т

или при температурах начиная от 350 оС. После обработки катализатора

H2 на поверхности носителя

будут находиться металлические фазы Pt и Re.

Прогрев катализатора в токе воздуха при 500 оС

повышает относительную степень дисперсности и его активность в процессах

риформинга. При более высоких Т прогрева дисперсность Pt фазы снижается за счет

миграции атомов Pt с друз малого размера к друзам большего размера. Активность

катализатора при этом снижается.

Хлорирование катализатора проводят смесью воздуха, HCl и водяного пара.

Обработку ведут этой смесью до получения содержания в катализаторе Сl в количестве 0,5 - 1,5%

масс. Во время этого процесса происходит дополнительное диспергирование

металлических друз, что повышает дисперсность на поверхности катализатора и

повышает его активность.

Обсернение катализатора проводится только после его

восстановления H2S, С2H5SH. Свежие или отрегенированные катализаторы

обладают высокой активностью в реакции гидрокрекинга, что вызывает снижение

концентрации Н2 в циркулирующем водородсодержащем газе (ВСГ) и

повышение доли С1-С4 в газовой фазе. Снижение

концентрации H2 в ВСГ способствует быстрому закоксовыванию катализатора и

снижению его активности. Осернение катализатора его селективность в реакции

гидрокрекинга. Дозированное осернение катализатора проводят в потоке

циркулирующего газа при 500 оС. Осернение катализатора типа 0,3 Pt, 0,3Re/γ-Al2O3 с последующей обработкой H2 обеспечивает содержание

серы около 0,03% масс. серы в форме сульфида:

Pt + H2S = PtS + H2

Наличие сульфидированной платины на поверхности катализатора

часто изменяет его селективность, повышает устойчивость к ядам, снижает

коксовую нагрузку на катализатор, повышает термостабильность.

3.2

Каталитические яды для современных катализаторов риформинга

К недостаткам платинорениевых катализаторов следует отнести

их высокую чувствительность к каталитическим ядам, поэтому в сырье

ограничивается содержание (в ррm) серы - до 1, азота - до 1, воды - до 5 и

металлов - до 5. Для этого проводят его предварительную гидроочистку.

Каталитические яды классифицируются по двум категориям: временные и постоянные.

К временным ядам относятся те, которые можно удалить из

катализатора без его выгрузки из реакторов риформинга. Наиболее

распространенными из них являются сера, азот, вода, органические оксиды,

галогены.

Сера является наиболее распространенным загрязнителем,

находящимся в сырье. Максимально допустимая концентрация в сырье риформинга -

0,5 ppm масс. в пересчете на чистую серу. Отравление вызывается сероводородом,

либо образующимся при разложении на катализаторе сернистыми соединениями,

которые содержатся в сырье. Сероводород реагирует с платиной с образованием

сульфида, что понижает активность катализатора, уменьшая общее количество

активного металла. Такая же реакция происходит между сероводородом и другими

металлами катализатора, еще больше подавляя его активность. Это выражается в

уменьшении выходов катализата, водорода, увеличении выхода газов и понижении

перепада температуры в реакторах. При содержании сероводорода в газе ВСГ 5 ppm

об. температура на входе в реактор должна быть снижена до 480 ºС. Соответственно должен быть уменьшен расход сырья в реакторы

риформинга для поддержания заданного уровня октанового числа катализата.

Азот встречается в сырье риформинга реже, чем сера. Его

содержание в прямогонных бензинах незначительно. Максимально допустимая

концентрация в сырье риформинга - 1,0 ppm масс. в пересчете на N2.

Отравление катализатора происходит аммиаком, который образуется при разложении

соединений, содержащих органический азот. Аммиак, имеющий щелочную природе,

реагирует с хлором, понижая кислотную функцию катализатора и образуя хлорид

аммония (NH4Cl). В результате происходит потеря хлора. Азотное

загрязнение уменьшает кислотную функцию катализатора, что проявляется следующим

образом:

• понижается октановое число катализата;

• увеличивается выход водорода;

• увеличивается перепад температуры в реакторах.

Кроме того, отложения хлорида аммония скапливаются в АВО,

сепараторах.

Присутствие азота в сырье обычно вызвано низкой активностью

катализатора предварительной гидроочистки.

При обнаружении азотного загрязнения необходимо:

• увеличить впрыск хлорорганического соединения в регенератор

для увеличения уровня хлора в регенерируемом катализаторе до 1,4 ÷ 1,5% масс;

• не повышать октановое число катализата путем увеличения

температуры на входе в реакторы, так как увеличит потерю хлора.

Органические оксиды в условиях процесса риформинга

превращаются в воду и углеводороды. Вода не является в полном смысле ядом,

поскольку некоторое ее количество необходимо для активирования кислотной

функции катализатора. Однако ее избыток ведет к снижению активности

катализатора. Удаление лишней воды обычно достигается в отпарной колонне блока

предварительной гидроочистки и адсорберах. Оптимальное ее содержание в ВСГ - 15

÷ 25 ppm об.

При росте содержания воды в ВСГ более 50 ppm об. температура

на входе реакторы должна быть понижена с целью уменьшения вымывания хлора из

катализатора. В случае увеличения содержания воды в ВСГ также необходимо

отрегулировать впрыск хлорорганического соединения для компенсации потерь

хлора.

Иногда хлор и фтор присутствуют в сырой нефти из-за

особенностей методов нефтедобычи. Максимально допустимые количества их в сырье

риформинга: 0,5 ppm масс. для фтора и 1,0 ppm масс. для хлора.

Повышенное присутствие хлора в сырье меняет кислотную функцию

катализатора и ускоряет реакции гидрокрекинга. Фтор обладает подобным

действием. Хлор и фтор удаляются на этапе предварительной гидроочистки.

Постоянные яды это загрязнители, которые необратимо разрушают

катализатор. Они вызывают потерю активности, которая не может быть восстановлена

даже регенерацией. При этом требуется замена катализатора. К ним относятся:

мышьяк, свинец, медь, ртуть, железо, кремний, никель, хром. Металлы

улавливаются на катализаторах предварительной гидроочистки.

3.3

Характеристики современных катализаторов риформинга

На сегодняшний день производство катализаторов

каталитического риформинга в России динамично развивается, ведутся исследования

в этой области, стимулом которых служит прибыль от их продажи и применения на

отечественных установках. В тоже время доля отечественных катализаторов в общем

их количестве сохраняется около 40%. Это связано с тем, что на установках

риформинга, выполненных по иностранным проектам, по условиям договора или

эксплуатации используются катализаторы импортного производства [9]. Из-за

преобладания SR-риформинг, CCR-платформинг имеется на 3 заводах (ОАО «ЛУКОЙЛ

Нижегороднефтеоргсинтез»), в нашей стране производят в основном моно- и

биметалллические катализаторы. Характеристики катализаторов, используемых на

российских НПЗ, приведены в таблице 6.

Таблица 6 Сравнительные показатели работы катализаторов

риформинга [2,10,11].

|

Показатели

|

Марка катализатора

|

|

КР-104, КР-108, КР-110

|

R-56, Rg-486, Rg-582

|

REF-23, ПР-51, ПР-71

|

R-96, Rg-682

|

RU-125

|

|

Содержание Pt, % масс.

|

0,35

|

0,25-0,3

|

0,25-0,3

|

0,3

|

0,25

|

0,25

|

|

Cодержание Re, % масс.

|

0,2-0,25

|

0,3-0,4

|

0,3

|

0,4

|

0,4

|

0,4

|

|

Содержание Cl, % масс.

|

1,2-1,35

|

1,2

|

1

|

1,1-1,2

|

1-1,1

|

1,35

|

|

О.Ч. риформата, ИМ

|

92-93

|

95-97

|

95-96

|

96-99

|

98

|

100

|

|

Межрегенерационный период, лет

|

1

|

2-3

|

1-2

|

2-3

|

3

|

3

|

|

Срок службы, лет

|

8-10

|

5-8

|

7-9

|

5-8

|

10

|

10

|

|

Выход катализата, % мас.

|

85-87

|

82-88

|

82-88

|

82-88

|

85

|

89

|

Из этих данных следует, что на отечественных НПЗ применяются

катализаторы с разным содержанием Pt, Re и Сl. При этом зарубежные катализаторы, разработанные

в 90-е годы, представлены фирмами: UOP (марки R), Axens (марки Rg).

Современные их аналоги имеют улучшенные характеристики. Например, R-254 (полиметаллическим

катализатор), выпускающийся с 2010 года, имеет следующие характеристики: выход

катализата - 89% масс., содержит на 50% масс. хлора, чем у R-56, количество

промоторов составляет до 1% масс., ОЧИМ - 103-105, количество получаемого Н2

больше на 30%, чем у R-86, отложение кокса уменьшено на 25% по сравнению с R-86 [12].

Заключение

За 75 лет разработок и совершенствования катализаторов

риформинга произошел существенный скачок в их эффективности. Повысилась их

активность, селективность, термостабилильность, существенно снизилось

коксообразование и другие характеристики. Все это позволило проводить риформинг

при более низких давлениях (от 3,5 до 2-1,5 МПа). Однако следует отметить, что

высокая стабильность современных модификаций катализаторов риформинга

используется недостаточно эффективно, так как область давлений их оптимальной

работы лежит в интервале 1,0÷1,5 МПа, тогда как

фактическая эксплуатации происходит при давлении 2,0÷2,5 МПа [13]. На данный момент наблюдается медленный, но уверенный

процесс замещения биметаллических катализаторов полиметаллическими системами

(например, Pt-Re-Sn/γ-Al2O3) и полное вытеснение с

рынка моноплатиновых катализаторов. К сожалению, российские производители

катализаторов риформинга существенно отстают от лидирующих зарубежных компаний,

таких как UOP, Axens.

Список

литературы

1. Колесников

И.М. Катализ и производство катализаторов - М.: «Техника», 2004. - 400 с.

. Попов

А.Ю., Зотов Ю.Л. Метод интенсификации процесса риформинга - использование

эффективных российских каталитических систем-Волгоградский государственный

технический университет. - 2010.

. Мейерс

Р.А. Основные процессы нефтепереработки. Справочник - С.-П.: «Профессия», 2011.

- 944 с.

4. Ахметов

С.А. Лекции по технологии глубокой переработки нефти в моторные топлива -

С.-П.: «Недра», 2007. - 312 с.

. Кондрашева

Н.К., Кондрашев Д.О., Абдульминев К.Г. Технологические расчеты и теория

каталитического риформинга бензинов - Уфа: «Монография», 2008. - 160 с.

. Хатмуллина

Д.Д. Катализаторы риформинга - Молодой ученый, 2014-т. 1 - №1 - с. 136-138

7. Gamarra J. Catalyc Reforming-Training materials-2010 - 195

p.

. Antos G.J., Aitani A.M. Catalytic Naphta Reforming - New

York: Marcell Dekker, 2004 - 602 p.

9. Имашев

У.Б., Тюрин А.А., Удалова Е.А. Особенности развития каталитического риформинга

в России - Башкирский химический журнал, 2009 - т. 16 - №4 - с. 184-186

. Кирьянов

Д.И., Смоликов М.Д., Пашков В.В., Современное состояние процесса

каталитического риформинга бензиновых фракций. Опыт производства и промышленной

эксплуатации катализаторов риформинга серии ПР - Российский журнал химии, 2007

- т..LI - №4 - с. 60-68

. Каталог

АЗК и ОС катализаторов, адсорбентов, носителей, осушителей, цеолитов - Ангарск,

ОАО «Ангарский завод катализаторов и органического синтеза», 2011 - 68 c.

12. Lapinski M.P., Wier M.J., Metro S. How CCR platforming

catalysts target a range of objectives - Hydrocarbon Engineering, 2010 - p. 1-5

13. Кравцов

А.В., Галушин С.А. Компьютерный анализ и тестирование Pt-катализаторов риформинга

применительно к условиям нефтеперерабатывающих заводов - Известия Томского

политехнического университета, 2004 - т. 307- №4 - с. 104-108