Модернизация технологии уборки картофеля

Оглавление

Введение

. Анализ хозяйственной деятельности

1.1 Общая характеристика завода «Grimme»

1.2 Группа компаний Grimme

. Научно-исследовательская

часть

.1 Анализ

существующих технологий и средств механизации для уборки картофеля

.1.1 Анализ технологий

уборки картофеля

2.1.2 Анализ

картофелеуборочных машин

3. Конструкторская

часть

.1 Анализ и

обоснование выбранной конструкции

.2 Описание

конструкции

3.2.1 Описание конструкции коробки

передач

3.2.2 Описание

конструкции объемного гидропривода

.3 Расчет

передаточных чисел коробки передач

3.3.1 Подбор чисел зубьев

планетарных рядов

.3.2 Определение основных размеров

планетарной передачи

.3.3 Проверочный расчет сателлита на

изгиб зуба

.3.4 Расчет подшипников сателлитов

.3.5 Расчет осей сателлита

.4 Вывод по конструкторской части

. Технологическая часть

4.1 Предполагаемый

способ уборки картофеля

.2. Уборка

.3 Общие сведения и

технические характеристики

.3.1 Устройство и

принцип работы

.3.2 Основные параметры,

характеристики

4.4

Способы хранения

.5 Подготовка семенного

материла и закладка на хранение

.6 Технологии загрузки и

хранения картофеля

5. Охрана труда

.1 Шум зубчатых передач

.1.1 Расчёт зубчатого зацепления на

шум

.1.2 Расчёт подшипников на шум

.2 Вывод по разделу

. Экономическое обоснование ВКР

6.1 Эффективнось

применения самоходного комбайна со сменными прицепными бункерами на уборке

картофеля

.2 Базовый вариант

комбайновой уборки

6.3

Определение основных показателей уборки картофеля

с использованием СКПБ

.4 Расчет заработной

платы обслуживающего персонала СКПБ

.5 Стоимость ГСМ

.6 Общие прямые и

трудовые затраты при работе набора СКПБ

.7 Оценка эффективности

от повышения качества убираемого картофеля

.8 Оценка рисков

.9 Уровень

безубыточности

.10 Обеспечение

.11 Заключение

Заключение

Список использованных источников

Введение

Важным отличием

нашего сельского хозяйства является ограниченный по климатическим условиям в

большинстве регионов срок вегетации сельскохозяйственных культур, определяемый

северным положением страны и большим расстоянием от теплого Гольфстрима.

Поэтому все операции машинных технологий по выращиванию картофеля, корнеплодов

и прочих культур, особенно посадка и уборка, должны выполняться в сжатые сроки

во избежание потерь и снижения качества продукции.

Наибольшее

применение находят комбайны бункерного типа с различной шириной рабочего

захвата (от 1 до 4 рядков посадок культур).

Расчеты показывают,

что картофелеуборочные комбайны с бункерами-накопителями названной вместимости

могут убрать в бункер - накопитель картофель при урожайности 25 т/га при

непрерывной работе на скорости 1 м/с. Автономно от транспортных средств за

сравнительно небольшое время:

- прицепные

однорядные и двухрядные - около 40 мин.,

- самоходные -

немногим более одного часа.

Их чистая

производительность на уборке картофеля с междурядьями 75 см находится в

пределах 0,27... 0,65 га/ч. За 1 час чистой работы прицепные комбайны должны

сделать две остановки для выгрузки картофеля из бункера накопителя, а

самоходные - одну остановку, вследствие чего их фактическая производительность

будет ниже.

В данной выпускной

квалификационной работе разработан 2-х рядный, самоходный картофелеуборочный

комбайн со сменным бункером - накопителем.

1. Структура и

организационно-производственная программа «GRIMME»

.1 Общая характеристика завода «Grimme»

комбайн бункерный уборка картофель

Имя Grimme уже многие десятилетия

ассоциируется с инновационной техникой для возделывания картофеля. В любых

областях - при подготовке почвы, посадке, уходе, уборке или складировании - уже

более 70 лет фирменный «красный» цвет ассоциируется с высочайшими качеством и

производительностью в области картофельной техники. Начиная с 2003 года в

производственную программу традиционного предприятия из Дамме включена

инновационная техника для уборки сахарной свеклы.

Предприятие основано почти 150 лет

назад в нижнесаксонском городе Дамме. На протяжении десятилетий Grimme выросло

из специалиста в области картофельной техники для поля и хранилища в

производителя инновационной техники для возделывания картофеля и уборки

сахарной свеклы. Фирма Grimme работает уже многие годы совместно с

профессиональными компаниями, торгующими сельскохозяйственной техникой, в более

100 странах мира, и в частности представлена собственными дочерними

предприятиями, специализирующимися на сбыте и сервисе.

На сегодняшний день группа Grimme

насчитывает всемирно более 2200 сотрудников, 1600 из которых работают в Дамме,

на заводе сельскохозяйственных машин и на местных дочерних предприятиях.

Заботясь о будущем, Гримме ежегодно принимает на учёбу молодых людей на разные

технические и коммерческие специальности. На сегодняшний день обучение проходят

более 115 человек, получая качественное образование по своему профилю.

Кроме того, находясь в тесной работе

с университетами и различными высшими заведениями Grimme предлагает дипломантам

и практикантам возможность прохождения практики в различных отделах завода.

1.2 Группа компаний Grimme

Фирма Grimme была

основана в 1861 году как кузнечное предприятие в городе Дамме. В 1930-тых годах

Франц Гримме старший разработал первый картофелеуборочный комбайн и основал

завод сельскохозяйственных машин. В 1966 году Гримме становится ведущим

производителем картофелеуборочной техники на рынке Германии, а сегодня является

ведущим производителем картофелеуборочной, свеклоуборочной техники, а также

техники для овощей во всём мире. На сегодняшний день в группу компаний Grimme

входят завод сельскохозяйственных машин с его дочерними предприятиями по

сервису и сбыту в Англии, Франции, России, США, Польше, Нидерландах и Дании. В

1987 году Франц Гримме основал фирму Internorm Kunststofftechnik GmbH, а в 1995

фирму Ricon в городе Дамме, занимающуюся производством оборудования для

сепарации и транспортировки. В 2003 году в состав Grimme перешёл ведущий

производитель северной Америки по картофельной технике Spudnik LLC штат

Айдахо/США. В 2009 году была основана фирма Grimme Solutions GmbH в городе

Дамме, которая предлагает комплексные инженерные решения. Группа компаний

Grimme представлена на рисунке 1.1.

Grimme Solutions GmbH

<#"811425.files/image001.jpg">

Рисунок 1.1 - Группа

компаний Grimme

На производственном

предприятии Internorm Kunststofftechnik GmbH <#"811425.files/image002.jpg">

Рисунок 1.2 - Схема управления фирмой Гримме -

Русь

машина картофелесортировочная с приемным

бункером RH 16-40;

машина картофелесортировочная с приемным

бункером RH 20-45;

машина картофелесортировочная с приемным

бункером RH 20-60;

машина картофелесортировочная с приемным

бункером RH 24-45;

машина картофелесортировочная с приемным

бункером RH 24-60;

машина картофелесортировочная с приемным

бункером RH 24-60 COMBI;

машина картофелесортировочная с приемным

бункером RH 24-60 XXL;

транспортер S 300 для отходов и мелкого

картофеля;

транспортер S 300 c поворотом для наполнения

контейнеров;

горизонтальный транспортер SC 80-12;

горизонтальный транспортер SC 80-7;

горизонтальный транспортер SC 80-9;

телескопический погрузчик SL 125;

телескопический погрузчик SL 145;

транспортер SL 80-14;

транспортер SL 80-16;

транспортер SL 80-18;

транспортер SL 80-22;

подборщик Т 40 L;

подборщик Т 60 L;

двойной транспортер TC 80-13;

двойной транспортер TC 80-16;

дополнительный бункер TH 624;

транспортер TRG 5;

сортировочная машина VS 6;

сортировочная машина WG 900;

сортировочная машина WG 900 Tandem;

приёмно-погрузочный комплекс FL-512;

Навесных:

лукокопалка FAVORITE 2000;

ременная картофелепосадочная машина GB 430;

гребнеобразующая фреза GF 75-2;

гребнеобразующая фреза GF 75-4;

гребнеобразующая фреза GF 75-6;

гребнеобразующая фреза GF 75-8;

гребнеобразующая фреза GF 800;

гребнеобразующая фреза GF 90-2;

гребнеобразующая фреза GF 90-4;

гребнеобразующая фреза GF 90-6;

окучник-гребнеобразователь GH 2;

окучник-гребнеобразователь GH 4;

окучник-гребнеобразователь GH 8;

картофелесажалка GL 32 F;

картофелесажалка GL 34 F;

картофелесажалка GL 34 KL;

почвообрабатывающая фреза GR 300;

картофелекопалка GVR 1700;

ботвоудалитель KP 1700;

ботвоудалитель для лука KS 1500 Z;

ботвоудалитель KS 3600;

ботвоудалитель KS 4500;

ботвоудалитель KS 5400;

ботвоудалитель KS 75-2;

ботвоудалитель KSA 75-2;

ботвоудалитель KS 75-4;

картофелекопалка RL 1700;

почвообрабатывающая фреза RT 300;

картофелекопалка WH 200.

Прицепные:

ботвоизмельчитель BM 300;

ботвоизмельчитель BM 330;

картофелеуборочный комбайн BR-150;

камнесепаратор;

картофелеуборочный комбайн DR 1500;

картофелесажалка GL 34 T;

картофелесажалка GL 34 TE;

картофелесажалка GL 44 T;

картофелесажалка GL 36 T;

картофелесажалка GL 38 T;

картофелесажалка GL 410;

картофелесажалка GL 430;

картофелесажалка GL 660;

картофелесажалка GL 860;

картофелеуборочный комбайн GT 170;

картофелеуборочный комбайн GT 300;

комбайн свеклоуборочный Rootster;

картофелеуборочный комбайн SE 140;

картофелеуборочный комбайн SE 260;

картофелеуборочный комбайн SV 260;

картофелеуборочный комбайн SE 150-60;

картофелеуборочный комбайн SE 170-60;

картофелеуборочный комбайн SE 75-20;

картофелеуборочный комбайн SE 75-30;

картофелеуборочный комбайн SE 75-40;

картофелеуборочный комбайн SE 75-55;

картофелеуборочный комбайн SE 85-55;

картофелеуборочный комбайн VARITRON 270;

картофелекопалка WR 200.

Самоходные:

свеклоуборочный комбайн Rexor 620;

свеклоуборочный комбайн Rexor 630;

самоходный картофелеуборочный комбайн SF 150-60;

2.

Научно-исследовательская часть

.1 Анализ

существующих технологий и средств механизации для уборки картофеля

.1.1 Анализ

технологий уборки картофеля

В настоящее время в

хозяйствах центральной нечерноземной зоны в зависимости от

почвенно-климатических условий и размера площади посадки картофеля, применяют три

основные технологии уборки:

- выкапывание

клубней картофелекопателями с укладкой их на поверхность и последующим ручным

подбором;

- уборка

картофелекопателями с прицепными рабочими столами, на которых рабочие вручную

выбирают клубни и грузят их в тару;

- уборка

комбайнами.

Технологический

процесс уборки картофеля независимо от применяемых средств механизации включает

следующие основные операции: подкапывание (выкапывание) клубней, отделение

(сепарация) клубней от почвы, отрыв клубней от ботвы, удаление ботвы и

растительных примесей, отделение камней и других примесей, погрузка в тару или

транспортные средства. Могут быть и дополнительные операции: предварительное

удаление ботвы или сортирование клубней на фракции. При уборке картофеля с

сильно развитой ботвой для предотвращения забивания рабочих органов, как

простейших машин, так и комбайнов ботву предварительно удаляют. Удаление ботвы

(химическим или механическим способом) облегчает не только работу машин, но и

труд рабочих, занятых на подборе клубней после картофелекопателей. [4]

Уборку копателями

применяют в основном на средних и тяжелых почвах повышенной влажности, где

невозможна комбайновая уборка, а также на семенных и небольших участках с

поперечным уклоном более 3°. При уборке картофеля копателями механизирована только одна операция -

выкапывание клубней. Для подбора их обычно выделяют бригаду - 30-35 человек.

Они, как правило, сочетают подборку с ручной погрузкой мешков с картофелем в

рядом стоящую транспортную тележку или автомашину. В результате чего

увеличиваются затраты труда и времени на уборку этой культуры. Плохо

используются транспортные средства, полезная занятость которых составляет 10...

12% рабочего времени. Остальное время приходится на простой под загрузкой и

выгрузкой.

Картофелекопатель с

прицепными переборочными столами позволяет получить кондиционный картофель

путем выборки клубней рабочими и затариванием их в мешки с помощью

соответствующих приспособлений. Преимуществом этих картофелекопателей по

сравнению с обычными является облегчение условий труда рабочих, а по сравнению

картофелеуборочными комбайнами несколько меньше повреждение клубней. Этот

способ целесообразно применять при уборке раннего и семенного картофеля. Однако

такой способ уборки возможен только в легких условиях. При использовании

прицепных переборочных столов в легких условиях затраты труда могут быть

снижены на 20-30% по сравнению с подбором клубней вручную с поверхности поля.

Комбайновую уборку картофеля ведут тремя способами: прямым и раздельным

комбайниро-ванием.[5]

Применение того или

иного способа уборки зависит от конкретных условий.

Прямое

комбайнирование применяют на легких и средних почвах при удовлетворительной и

хорошей сепарации, когда комбайн может справиться с отделением почвы и других

примесей от клубней. На этих же почвах, но при повышенной влажности рабочие

органы комбайна перегружаются. Для создания оптимальных режимов работы

картофелеуборочных комбайнов в различных почвенно-климатических условиях

предусмотрены регулировки их узлов и агрегатов. Уборка прямым комбайнированием

экономически эффективна на полях с урожайностью не менее 100 ц/га.

Раздельный способ

уборки применяют, когда комбайн не справляется с сепарацией почвы из-за

повышенной ее влажности и может работать лишь на I передаче трактора со скоростью 1,6

км/ч, при этом способе картофелекопатель-валкоукладчик отделяет основную часть

почвы от примесей и укладывает клубни в валок на поверхности поля. Уложенный

валок просыхает, и его подбирают комбайном, оборудованный подборщиком.

Количество рядов, укладываемых в валок, выбирают в зависимости от урожая и

засоренности грядки камнями, комками почвы и другими примесями.

Комбинированную

уборку применяют на супесчаных, средних и легких суглинистых почвах (независимо

от климатических условий) с хорошей фильтрацией, имеющих оптимальную влажность

и обеспечивающих удовлетворительную сепарацию почвы. На таких участках при

прямом комбайнировании рабочие органы комбайна работают с недогрузкой,

возрастает число поврежденных клубней, поскольку они перемещаются по транспортерам

без почвенной прослойки. Комбинированный способ уборки картофеля позволяет

устранить отмеченные недостатки, увеличить производительность комбайна и

сократить число его проходов по полю. Суть комбинированной уборки заключается в

следующем. Клубни с двух или четырех рядов укладывают картофелекопателем -

валкоукладчиком в междурядьях двух соседних неубранных грядок. Образованный

валок убирают за один проход комбайном с подборщиком, который одновременно с

выкапыванием двух оставленных неубранных грядок подбирает лежащие между ними в

валке клубни. [12]

Комбайны являются

наиболее эффективными машинами для уборки картофеля, позволяющими даже при

наличии четырех-шести рабочих, обслуживающие переборочный стол, снизить затраты

труда по сравнению с ручным подбором после картофелекопателей в 3-4 раза.

Поэтому проблема совершенствования рабочих органов комбайнов для улучшения

качественных показателей и повышения производительности в настоящее время очень

актуальна.

За рубежом, главным

образом в США, находят некоторое применение специальные машины - подборщики,

предназначенные исключительно для подбора клубней из валков, уложенных

картофелекопателями - валкоукладчиками. При прямом комбайнировании эти машины

работать не могут. Подборщик по номенклатуре рабочих органов практически мало

отличается от комбайна, но имеет более узкое назначение. Поэтому целесообразно

оснастить картофелеуборочный комбайн приспособлениями для подбора валков. [12]

Однако картофель,

убранный комбайнами, в отличие от собранного в ручную за копателем содержит

различные примеси: почвенные комки, растительные остатки и поврежденные клубни.

Непосредственно на комбайне даже на легких почвах эти примеси полностью удалить

невозможно.

Поэтому в

хозяйствах вместе с комбайнами используют картофелесортировочные машины РКС-10,

КСП-15 и КСП-15Б, на которых удаляют примеси, больные и поврежденные клубни, а

также сортируют картофель на три фракции: мелкую, среднюю и крупную.

Использование этих картофелесортировальных машин в сочетании с комбайнами

позволяет убирать картофель наиболее прогрессивным поточным способом, при

котором максимально механизированы как основные, так и вспомогательные

операции. Кроме того, такая организация уборки картофеля значительно расширяет

зону применения комбайнов, повышает эффективность их использования.

.1.2 Анализ

картофелеуборочных машин

Рассмотрим основные

типы картофелеуборочных машин и орудий, которые можно классифицировать по

четырем признакам:

- по характеру

выполняемого технологического процесса и виду основного рабочего органа;

- по количеству

убираемых рядов;

- по методу

агрегатирования;

- по типу основного

сепарирующего рабочего органа. [5]

По характеру

выполняемого технологического процесса различают следующие типы

картофелеуборочных машин:

- копачи (плуги);

- швырялки (со

швыряльным колесом с направленными или жестко за

на валу вилами);

- картофелекопатели

(элеваторные и с качающимися решетками);

- комбайны

Копатели

швыряльного типа - швырялки выкапывают кусты и разбрасывают клубни и почву из

грядки в сторону, перпендикулярно ходу машины на расстояние до 3,5 м.

Картофелекопатели швыряльного типа выпускают, как правило, однорядные, навесные

на тракторы. Технологический процесс осуществляется следующим образом: при

движении копателя лемех подрезает почвенный пласт, который в момент схода с

лемеха разрушается и разбрасывается по поверхности гребенками вращающегося

ротора. После прохода копателя получается полоса шириной 1,5-3 м, на

поверхности которой располагается основная масса клубней. Недостатками

копателей швырятельного типа является большие потери клубней (количество

клубней, засыпанных почвой, до 25%), невозможность подбора клубней сразу после

прохода копателя, а также повышенные повреждения клубней, особенно при работе

на сухой почве. Затраты труда на подбор клубней после копателей швыряльного

типа на 20-25% выше, чем после картофелекопателей просеивающего типа. К

преимуществам копателей швыряльного типа относится возможность использования их

на почвах повышенной влажности и не засоренных мелкими камнями. К этому типу

относится КТН-lA.

Картофелекопатели

просеивающего типа подкапывают грядки и перемещают подкопанный пласт на

сепарирующие рабочие органы. Подкопанный пласт вместе с кустами картофеля

поступает на элеватор (грохот), почва просеивается через зазоры между прутками,

клубни, ботва и оставшиеся камни сбрасываются сзади машины на поверхность поля.

Затем клубни подбирают рабочие. Для работы более в тяжелых условиях в

картофелекопателях устанавливают последовательно два-три прутковых элеватора,

например, картофелекопателе КСТ-1,4, а также оборудуют их битерами, рыхлителями

и сепарирующими решетками. Затраты труда на подбор клубней после

картофелекопателей просеивающего типа колеблются в пределах 70-130 чел-ч/га в

зависимости от урожая и почвенно-климатических условий. К преимуществам этого

типа копателей относится - меньшие потери клубней, меньше затрат на подбор

клубней по сравнению с копателями швырального типа, а также возможность

использования их на любых почвах. К недостаткам таких копателей относится прямая

зависимость производительности от поступательной скорости агрегата. При высокой

скорости движения агрегата значительное количество клубней при сходе с копателя

засыпается землей, что затрудняет их подбор рабочими, а также увеличиваются

повреждения клубней. К этому типу копателей относятся такие машины, как

вибрационный картофелекопатель КВН-2М, картофелекопатель КТН-2, КТН-2В, КГ-2,

ТЭК-2, дисковый картофелекопатель КДН-2 и Z-609/0-2 производства Польши.

Картофелекопатели с прицепными переборочными столами, которые указывались выше,

целесообразно применять в легких условиях. [4]

Картофелекопатели -

валкоукладчики в отличие от обычных картофелекопателей, как правило, имеют

дополнительные устройства для удаления ботвы из машины и поперечные

транспортеры, позволяющие укладывать клубни в узкий валок с двух, четырех или

шести рядов. Примером такой машины является картофелекопатель УКВ-2. при

подборе клубней вручную за машиной УКВ-2 затраты труда снижаются на 30-50% по

сравнению с подбором картофеля за обычным картофелекопателем, а при подборе

комбайном затраты труда снижаются на 40-50% по сравнению прямым

комбайнированием. Недостатком этих машин является большая металлоемкость

копателя. К преимуществам можно отнести возможность использования как при

раздельной уборке, так и при комбинированной уборке картофеля, а также меньше

затрат труда на подбор клубней картофеля.

В таблице 2.1

приведены технические характеристики некоторых картофелекопателей.

Таблица 2.1 -

технические характеристики картофелекопателей

|

Показатели

|

УКВ-2

|

КСТ-1,4

|

КТН-2В

|

КДН-2

|

КВН-2М

|

Z-609/0-2

|

|

Производительность за 1 час чистой работы, га

|

до 0,4

|

до 0,91

|

0,39

|

до 0,5

|

до 0,5

|

0,38

|

|

Ширина захвата, м

|

1,4

|

1,4

|

1,4

|

1,4

|

1,4

|

1,4

|

|

Рабочая скорость, км/ч

|

2,8-5,6

|

1,93-8,3

|

2,5-3,2

|

3,6-5,4

|

3,6-5,4

|

2,1-4,5

|

|

Количество убираемых рядов

|

2

|

2

|

2

|

2

|

2

|

2

|

|

Масса с полным комплектом рабочих органов, кг

|

2521

|

1320

|

800

|

700

|

790

|

803

|

|

Агрегатирование

|

Тракторами тягового класса 14 кН

|

Картофелеуборочные

комбайны (таб. 2.1) осуществляют подкапывание грядок, отделения клубней от почвы,

ботвы и других примесей и сбор клубней в тару. Комбайны являются наиболее

эффективными машинами для уборки картофеля. Комбайны по типу рабочих органов, в

свою очередь, бывают:

- элеваторные;

- элеваторно -

грохотные;

- элеваторно

-барабанные;

- барабанные.

По типу рабочих

органов для отделения ботвы бывают:

грохотные с

валиками;

- элеваторные со

скребками;

- элеваторные с

начиненным прорезиненным полотном и очесывающим прутком;

- с ботвоотводящим

устройством, состоящим из горки с вентилятором.[12]

Приведем, для

сравнения, технические данные российских и зарубежных картофелеуборочных

комбайнов.

Таблица 2.2.

Техническая характеристика картофелеуборочных комбайнов

|

Показатель

|

ККУ-2А

|

СК-1-1

|

Е-684 Германия

|

E-6S6 Германии

|

Гигант Голландия

|

Гримме ДСН-100

|

Xaccия КРВ Германия

|

АВР-МОРО Франция

|

|

Производительность за 1 час чистой работы, га

|

4-0,45

|

0,66

|

0,62

|

0,35-0,4

|

|

|

|

|

|

Число обрабатываемых рядков

|

|

4

|

3

|

2

|

4

|

2

|

1

|

4

|

|

Рабочая скорость, км ч

|

2

|

|

|

|

|

|

|

|

|

Обслуживающий персонал, чел.

|

1,8-4,0

|

2,4

|

1

|

2,5-3,4

|

|

|

|

|

|

Масса, т

|

|

|

4,32

|

5,69

|

3

|

1-3

|

1-2

|

1

|

|

Агрегатируются тракторами класса, кН

|

2.7

|

11,9 сам.

|

14-20

|

14

|

9,112 сам.

|

0,3 сам.

|

1,52 8-10

|

11,0 сам.

|

Рациональность

конструкции картофелеуборочного комбайна, как и других сельскохозяйственных

машин, может, оценена по трем группам показателей:

- агротехническим,

характеризующим качество выполнения заданных

процессов;

-

технико-экономическим, показывающим реальную пользу от применения его в

хозяйстве;

- конструктивным,

отображающим степень совершенства конструкции (размеры, масса, удельная

металлоемкость и т.п.). [5]

Анализ конструкций

комбайнов показывает, что наиболее производительными являются четырехрядные

самоходные комбайны КСК-4-1 и "Гигант" производства Голландии.

Наиболее сложной и

металлоемкой конструкций, вобравшей все лучшие элементы и способной работать в

особо тяжелых условиях при повышенной влажности, является самоходный комбайн

ДСН-100 производства Германия. [1]

Отличительной

особенностью современных картофелеуборочных комбайнов является широкое

применение современных радиотехнических изделий, эффективности сепарации и

снижению повреждений при комбайновой уборке. Например, все прутковые элеваторы

европейских комбайнов на прорезиненных ремнях.

По количеству

убираемых рядов разделяют на:

- однорядные

(КТН-1А; "Хассия"; Е-665; Е686);

- двухрядные

(КСТ-1,4; УКВ-2; КТН-2В);

- трехрядные

(Е-684);

- четырехрядные

(КСК-4; "Гигант"; "АВР-Маро"; ККМ-4).

По методу

агрегатирования разделяются на:

- прицепные (ТЭК-2;

ККР-2, К-3; Е-684; "Томас-650");

- навесные (КТН-2В;

КВН-2М; КТН-1А);

- навесные на

самоходной шасси (ККШ-1) и самоходные (КСК-4; ДСН-

100; "Локвуд"). [12]

По типу основного

сепарирующего органа разделяются на:

- элеваторные

(КСТ-1,4; КТН-2В; ДСН-100; Е-686; Е-665);

- грохотные (Е-372;

КГП-2);

- барабанные

(комбайн "Амазоне", "Экенгорд");

- с ротационным

сепаратором (комбайн "Пакман").

Рисунок 2.1 -

Технологическая схема картофелекопателя КСК-4-1

Рисунок 2.2 -

Технологическая схема картофелеуборочного комбайна Гримме ДСН-100

3. Конструкторская часть

.1 Анализ и обоснование

выбранной конструкции

По способу передачи энергии и методу

трансформации крутящего момента двигателя трансмиссии в основном делятся на три

группы: механические, гидромеханические и электромеханические. До настоящего

времени на отечественных и зарубежных комбайнах находили исключительное

применение механические и гидромеханические трансмиссии, что объясняется их

преимуществами перед другими типами бесступенчатых трансмиссий по весовым и

объемным показателям, простоте, степени конструктивной и технической

обработанности.

Основными недостатками использования

гидротрансформаторов является их низкий рабочий диапазон с высоким КПД

(0,85-0,9) для чего необходимо иметь 3-5 ступенчатую КП, а также развитую

систему охлаждения из-за больших потерь мощности на трение жидкости.

Гидрообъемные передачи (ГОП) принадлежат к типу

непрерывных передач с принудительным регулированием передаточного числа.

Наиболее простая ГОП состоит из двух агрегатов -

гидронасоса и гидромотора, связанных между собой гидравлической связью.

Бесступенчатое изменение крутящего момента на

ведомом валу достигается за счет регулирования основных параметров потока -

производительности Q и давления

Р в одном из гидроагрегатов.

Схемы трансмиссий с гидрообъемными передачами

ГОП может выполнять роль, как всей трансмиссии в целом, так и отдельных ее

агрегатов.

В схеме 1 ГОП выполняет функции бесступенчатой

коробки передач. Насос связывается с двигателем, а гидромотор через коническую

пару

с

ведущими колесами. Существенный недостаток этой схемы - через ГОП передается

полная мощность двигателя.

Рисунок 3.1 - Схемы тип трансмиссий

В схеме 2 ГОП выполняет те же функции, что и в

схеме 1. Разница только в том, что здесь показана дифференциальная ГОП, которая

устанавливается в параллельном потоке. При этом часть мощности от двигателя

передается механическим путем, а остальная через ГОП. К достоинствам данной

схемы также относится возможность работать как однопоточная, так и

двухпоточная, а также при заданной частоте вращения ведущего вала изменять

частоту вращения ведомого вала.

По числу разветвления потоков мощности

встречаются двухпоточные и трехпоточные дифференциальные передачи. Это основано

на том, что полнопоточные передачи имеют достаточно большой диапазон

регулирования передаточного числа, обладают по сравнению с другими

бесступенчатыми передачами небольшими габаритами и весом. Могут передавать

большие мощности. Уже имеются серийные экземпляры колёсных и гусеничных машин с

ГОП, зарекомендовавшие себя с хорошей стороны в эксплуатации.

Поскольку через ГОП в этом случае передается

только часть мощности двигателя, габариты и вес ее уменьшается, а общий КПД

возрастает. В двухпоточной передаче через ГОП передается 50-60%, а в

трехпоточной 30-45% мощности двигателя. Схемы 1 и 2 сравнительно легко

автоматизируются.

В схеме 3 ГОП выполняет функцию всей

трансмиссии. Состоит из двух гидронасосов и двух гидромоторов, первые

размещаются обычно около двигателя, вторые устанавливаются по бортам. Изменение

скорости прямолинейного движения машины осуществляется синхронным перемещением

регулирующих органов в общих полосах.

Схема в наибольшей степени удовлетворяет

требованиям, предъявляемым к трансмиссиям гусеничных машин, т.к. обеспечивает

бесступенчатое изменение, как скорости прямолинейного движения, так и радиусов

поворота.

Преимущества ГОП:

бесступенчатое изменение передаточного числа, а

значит и скорости вращения выходного звена;

выполняет функцию предохранения составных частей

от перегрузки, за счет установки предохранительных клапанов;

реверсирование или изменение направления вала

выходного звена, сохраняется постоянное направление вращения вала источника

энергии;

высокое быстродействие и возможность увеличения

скорости при высоких нагрузках;

высокие компоновочные способности.

Недостатки ГОП:

более низкий КПД, по сравнению с механической

трансмиссией; большие габариты и вес при малых давлениях, трудность уплотнения

при больших давлениях;

высокая стоимость и сложность производства.

Но, непрерывное усовершенствование конструкций

ГОП, применение новых материалов, а также совершенствование технологии

производства поднимут оценочные параметры ГОП до высокого уровня.

.2 Описание конструкции

.2.1 Описание конструкции коробки передач

Трансмиссия комбайна состоит из: двухпоточной

объемной гидромеханической передачи, раздаточной коробки, главной передачи,

дифференциала, бортовых редукторов заднего и переднего мостов. Гидрообъемная

механическая передача состоит из гидрообъемного привода, включающего в себя

аксиально-поршневой регулируемый гидронасос, нерегулируемый аксиально-поршневой

гидромотор, гидроаппаратура управления, вспомогательные устройства, планетарного

редуктора, состоящего из двух совместно работающих планетарных рядов с общим

водилом и эпициклической шестерней. Солнечные шестерни первого и второго

планетарных рядов являются ведущими звеньями, а водило ведомым звеном.

Первый поток мощности передается от двигателя

через зубчатую передачу (солнечная шестерня первого планетарного ряда -

сателлит) с характеристикой К = 5,5. Второй поток мощности через две зубчатые

передачи и ГОП передается на сателлит второго планетарного ряда с

характеристикой К = 2.

На водиле два потока мощности суммируются, далее

через двухдиапазонную КП, через раздаточную коробку и к ведущим мостам

комбайна. Частота вращения водила, соответственно и скорость комбайна зависят

от частоты вращения гидромотора. В свою очередь гидромотор меняет свои

параметры путем изменения параметра регулирования ГОП.

Рисунок 3.2 - Кинематическая схема ГОМТ

.2.2 Описание конструкции объемного гидропривода

Объемный гидропривод применяется для передачи

мощности от двигателя к ходовой части с бесступенчатым регулированием скорости

движения и силы тяги при ручном управлении на сельскохозяйственных машинах в

районах с умеренным и тропическим климатом.

Состав объемного гидропривода:

- регулируемый насос высокого давления

(входное звено);

- нерегулируемый гидромотор (выходное

звено);

- вспомогательные устройства (фильтр,

теплообменник, резервуар, трубопроводы, присоединительная арматура).

Рисунок 3.3 - Основные элементы ГОП.

Устройство и работа объемного гидропривода.

Конструктивная схема объемного гидропривода

состоит:

- поворотная шайба насоса;

входной вал;

реверсивный регулируемый гидронасос;

магистраль управления;

рычаг управления;

золотник управления положения шайбы;

магистраль низкого давления;

насос подпитки;

обратные клапана;

предохранительный клапан системы подпитки;

гидроусилитель механизма поворота шайбы насоса

фильтр;

вакуумметр;

резервуар;

охладитель;

шунтирующий клапан;

переливной клапан;

главный предохранительный клапан высокого

давления;

магистраль низкого давления;

магистраль высокого давления;

дренажная магистраль;

нерегулируемый гидромотор;

выходной вал;

цилиндровый блок;

звено обратной связи;

торцевое уплотнение.

Рисунок 3.4 - Конструктивная схема объемного

гидропривода.

Принцип работы объемного гидропривода

Двигатель приводит во вращение входной вал 2

реверсивного регулируемого насоса 3, с которым связаны блок цилиндров 25 и

насос подпитки 8. Насос подпитки всасывает рабочую жидкость из резервуара 14

через фильтр 12 и подает ее в магистраль низкого давления 7 через обратный

клапан 9 в магистраль низкого давления 19, которая связана с всасывающей полостью

реверсивного регулируемого насоса и выходной полостью нерегулируемого

гидромотора 22.

Величина давления в магистрали 7 и 19

определяются настройкой переливного клапана 17. Предохранение магистралей

низкого давления от перегрузок осуществляется предохранительным клапаном 10.

При этом предохранительный клапан 10 настраивается на давление, превышающее

настройку переливного клапана 17 на 0,2…0,3 МПа. В исходном состоянии

поворотная шайба 1 насоса находится в нулевом положении (рабочая поверхность

наклонной шайбы перпендикулярна оси вращения вала 2), поэтому изменение

производительности насоса осуществляется системой управления, следующим

образом: при перемещении рычага управления 5 происходит изменение положения

золотника управления 6, в результате чего, рабочая жидкость из магистрали 7

поступает в магистраль управления 4, а из нее к гидроусилителю 11 механизма

поворота наклонной шайбы. Под действием давления рабочей жидкости системы

управления происходит перемещение наклонной шайбы, что и обеспечивает увеличение

производительности насоса.

Посредством звена обратной связи 26 золотник

возвращается в такое положение, при котором достигается и постоянно

поддерживается необходимый угол наклона шайбы, заданный рычагом управления.

Вращающийся блок цилиндров 25 перемещает по наклонной шайбе плунжеры, которые

нагнетают рабочую жидкость в магистраль высокого давления 20.

Рабочая жидкость из магистрали 20, попадая в

цилиндрический блок 25 гидромотора 22, перемещая плунжеры по неподвижной

наклонной шайбе 24, приводит во вращение цилиндровый блок 25 и выходной вал 23;

по магистрали 19 рабочая жидкость возвращается во всасывающую полость насоса.

При работе ГОП в установившемся режиме насос

подпитки, постоянно подавая рабочую жидкость в магистраль низкого давления,

осуществляет восполнение ее утечек, а остальная жидкость через переливной

клапан 17 постоянно сбрасывается в корпус гидромотора 22. Утечки рабочей

жидкости, образовавшиеся в результате негерметичности системы, скапливаясь в

корпусе гидромотора соединяются с жидкостью, сбрасываемой переливным клапаном и

по дренажной магистрали 21 поступают в корпус гидронасоса, где соединяясь с

утечками гидронасоса проходят через охладитель 15 в резервуар 14, обеспечивая

необходимый температурный режим системы. Для предохранения гидравлической

системы от перегрузок служат главные предохранительные клапана 18. Разделение

магистралей низкого и высокого давления и соединение магистрали низкого

давления с переливным клапаном 17 осуществляется шунтирующим клапаном 16.

Уплотнение входного вала насоса и мотора осуществляется посредством торцевого

уплотнения 27.

Учет потерь в гидроприводе.

Основные потери в ГОП связаны с преобразованием

механической энергии звеньев базового механизма в энергию потока рабочей

жидкости гидромашины, и наоборот. В гидромашинах имеются потери, вызванные

трением сопряженных поверхностей взаимодействующих деталей (механические

потери), потери потоков жидкости в каналах гидромашин (гидравлические потери) и

объемные потери, связанные с утечками в корпус или перетечками в полости

низкого давления. Объемные потери имеют кинематические характеристики

(скорость, расход) и сообщают передаче статическую податливость, когда

кинематические характеристики оказываются зависящими от нагрузки.

Наиболее распространенным способом учета

объемных и механических потерь является представление их в форме КПД:

ηо

- объемные;

ηм

- механические;

η = ηо

· ηм - общий.

В таблице 3.1 представлена зависимость КПД

объемного гидропривода от давления в напорной магистрали при Uгоп

= 1 ; nн

= 250 мин-1.

Таблица 3.1- Зависимость КПД объемного

гидропривода

|

Р,

МПа

|

5

|

10

|

15

|

20

|

25

|

30

|

35

|

40

|

42

|

|

ηо

|

0,98

|

0,975

|

0,965

|

0,94

|

0,925

|

0,9

|

0,87

|

0,85

|

0,82

|

|

ηм

|

0,24

|

0,58

|

0,7

|

0,765

|

0,81

|

0,84

|

0,86

|

0,875

|

0,89

|

|

ηгоп

|

0,23

|

0,57

|

0,68

|

0,72

|

0,75

|

0,755

|

0,75

|

0,745

|

0,735

|

Мощность:

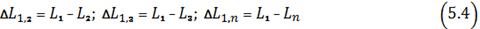

.3 Расчет передаточных чисел коробки передач

Для определения кинематического и силового

передаточных чисел совместно решаем уравнения кинематики трехзвенных

дифференциальных механизмов входящих в состав КП.

К1=5,5 - характеристика первого

планетарного ряда.

К2=2 - характеристика второго

планетарного ряда.

nа1,nа2

- частота вращения солнечной шестерни соответственно, первого и второго

планетарных рядов.

nc1,nc2

- частота вращения эпициклической шестерни соответственно, первого и второго

планетарных рядов.

nв1,

nв2

- частота вращения водила соответственно, первого и второго планетарных рядов.

Силовое передаточное число получается из

кинематического передаточного числа путем умножения на КПД механизмов,

участвующих в передаче крутящего момента:

Скорость движения тягача:

передаточное число ГОМП;

передаточное число выбранного диапазона;

передаточное число конечной передачи;

радиус ведущего колеса;

Таблица 3.2 - Значение основных показателей

трансмиссии.

|

|

|

|

|

V,км/ч

|

|

1

|

1

|

-1,02

|

-0,56

|

0,55

|

-22

|

|

0,5

|

2

|

-2

|

-1,42

|

0,71

|

-11

|

|

0,25

|

4

|

-4,66

|

-3,49

|

0,75

|

-7

|

|

0,1

|

10

|

-12,7

|

-9,69

|

0,762

|

-3

|

|

0

|

∞

|

∞

|

0

|

0

|

0

|

|

-0,1

|

-10

|

14

|

10,98

|

0,78

|

2

|

|

-0,25

|

-5

|

6,0

|

4,78

|

0,8

|

4

|

|

-0,5

|

-2

|

3,33

|

2,71

|

0,81

|

7

|

|

-1

|

-1

|

2,0

|

1,68

|

0,84

|

10

|

|

∞

|

0

|

0,67

|

0,65

|

0,95

|

32

|

.3.1 Подбор чисел зубьев планетарных рядов

Принимаем число сателлитов, из условия

уравновешивания сил в зацеплении nс

= 3.

Выбираем число зубьев солнечного колеса za

= 16 при Н > 52 HRC.

Определяем число зубьев сателлита по формуле:

Проверяем выполнение условия соседства по

формуле:

Определяем число зубьев zс

корончатого колеса из условия

соосности по формуле:

Условие сборки:

Результаты расчетов приведены в таблице 3.3:

Таблица 3.3 - Значение za,

zc, nс,

γ, zg.

|

za

|

zg

|

zc

|

nс

|

γ

|

|

К1=5,5

|

16

|

35

|

86

|

3

|

34

|

|

К2=2

|

33

|

18

|

69

|

3

|

34

|

.3.2 Определение основных размеров планетарной

передачи

Выбираем для зубчатых колес сталь 40ХН, после

поверхностной закалки с нагревом ТВЧ, твердость 45…63 HRC;

базовое число циклов перемены напряжения NН.О

5,3·10-7;

Определяем рабочее число циклов перемены

напряжений

для солнечного колеса за весь срок службы:

t - срок службы

коробки передач, ч.

Nн

- рабочее число циклов перемены напряжения.

Так как NH

>

NH0,

то принимаем коэффициент долговечности KHL

= 1.

Определяем межосевое расстояние между солнечным

колесом и сателлитом по формуле:

принимаем значение aw

из перового ряда, aw

=125 мм.

для передач с цилиндрическими прямозубыми

колесами Кa

= 49,5;

u - передаточное

число,

ТH

- вращающий момент, Н·м;

КНβ

- коэффициент неравномерности распределения нагрузки по ширине венца, принимаем

КНβ

= 1,2;

n'c

- расчетное число сателлитов.

Ψba

- коэффициент ширины сателлита, для прямозубых принимаем Ψba

=0,5

σН.Р

- допускаемое контактное напряжение, определяется по формуле:

- Коэффициент безопасности, при

поверхностном упрочнение колес

, принимаем среднее значение

, принимаем среднее значение

.

.

предельное значение контактной

выносливости, определяется по формуле:

предельное значение контактной

выносливости, определяется по формуле:

Определяем модуль зубчатого зацепления на

основании формулы:

принимаем из ряда стандартных m

= 5

Уточняем межосевое расстояние с учетом

стандартного модуля по формуле:

Делительный диаметр зубчатого колеса:

Межосевое расстояние:

Диаметр окружности выступов:

Диаметр окружности впадин:

Таблица 3.4 - Основные размеры

зубчатых колес планетарного редуктора

|

Звено

|

Параметры

|

К=5,5

|

К=2

|

|

m

|

5

|

5

|

|

A, мм

|

127,5

|

127,5

|

|

a

|

Z

|

16

|

33

|

|

dw,

мм80165

|

|

|

|

da, мм90175

|

|

|

|

df, мм67,5152,5

|

|

|

|

b, мм

|

38

|

38

|

|

g

|

Z

|

35

|

18

|

|

dw, мм17590

|

|

|

|

da, мм

|

185

|

100

|

|

df, мм162,577,5

|

|

|

|

b, мм

|

36

|

36

|

|

c

|

Z

|

86

|

69

|

|

dw, мм430345

|

|

|

|

da, мм

|

440

|

355

|

|

df, мм

|

417,5

|

332,5

|

|

b, мм

|

38

|

38

|

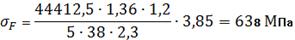

.3.3 Проверочный расчет сателлита на изгиб зуба

Шестерня изготовлена из стали 40ХН.

Твердость поверхности зубьев: 40…50 HRC.

Твердость сердцевины зубьев: 300…400 НВ.

Термическая обработка: поверхностная закалка с

нагревом ТВЧ.

Допускаемые напряжения изгиба:

Н - коэффициент безопасности;- коэффициент

долговечности;

Расчет на выносливость при изгибе проводят по

формуле:

Окружная сила:

Коэффициент нагрузки:

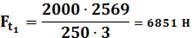

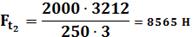

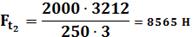

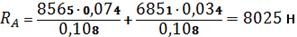

.3.4 Расчет подшипников сателлитов

МН = 5781 Н·м - максимальный момент

передаваемый водилом.

Определение сил воздействующих на сателлиты

первого и второго планетарных рядов:

Окружная сила, действующая на сателлиты первого

планетарного ряда:

Окружная сила, действующая на сателлиты второго

планетарного ряда:

Так как сателлиты установлены на

одинаковых подшипниках, то подбор подшипников осуществляется по наибольшей

действующей нагрузке:

Радиальная сила, действующая на один

подшипник Р=4282 Н. Так как частота вращения кольца подшипника n > 10 мин , то расчет

подшипников сателлитов будем проводить на сопротивление усталости.

, то расчет

подшипников сателлитов будем проводить на сопротивление усталости.

Ориентируемся на шариковые

радиальные роликовые однорядные подшипники 308 ГОСТ 8228-75, у которых: d=40 мм, Cr=32000 Н.

Определим эквивалентную динамическую

нагрузку на подшипник

Определим продолжительность работы

подшипника на всех передачах рабочего хода.

Срок службы подшипника

.

.

где n, мин-1

- относительная частота вращения сателлита.

Коэффициент режима нагрузки

принимаем равным единице

Найдем приведенную эквивалентную

нагрузку на подшипник

Рассчитаем их долговечность по

следующей формуле:

Так как,

, то долговечность подшипников

обеспечена с запасом почти в два раза.

, то долговечность подшипников

обеспечена с запасом почти в два раза.

.3.5 Расчет осей сателлита

При передачи крутящего момента сателлиты входят

в зацепление с солнечной и эпициклическими шестернями, поэтому радиальные силы

возникающие в зацеплениях сателлит - солнечная шестерня и сателлит -

эпициклическая шестерня уравновешивают друг друга. Значит, расчет осей будем

производить по окружным силам.

Рисунок 3.5- Эпюра сил

l=108 мм; l1=34

мм; l2=74

мм.

Окружная сила действующая на ось сателлита

первого планетарного ряда К=5,5.

Окружная сила действующая на ось сателлита

второго планетарного ряда К=2.

Изгибающий момент, создаваемый сателлитом

второго планетарного ряда:

Расчет диаметра оси сателлита производим по

наибольшему изгибающему моменту:

допустимое напряжение изгиба.

допустимое напряжение изгиба.

Принимаем диаметр осей сателлитов

равными 40 мм.

Проверочный расчет оси сателлитов

- осевой момент сопротивления

изгибу.

- осевой момент сопротивления

изгибу.

Так как,, то прочность вала по

напряжению изгиба обеспечена.

.4 Вывод по конструкторской части

КПД трансмиссии при скорости

комбайна 7 км/ч составляет 0,81, а при 32 км/ч - 0,95.

Напряжение на изгиб зуба сателлита

, что меньше допустимого напряжения

, что меньше допустимого напряжения

.

.

Расчетная долговечность подшипников

, что гораздо больше допустимой

, что гораздо больше допустимой

Напряжение изгиба оси сателлита, что

меньше допустимого напряжения

4. Технологическая

часть

.1 Предполагаемый

способ уборки картофеля

Одной из важнейших

особенностей нашего сельского хозяйства является ограниченный по климатическим

условиям в большинстве регионов срок вегетации С/Х культур, определяемый

северным положением страны и большим расстоянием от теплого Гольфстрима.

Поэтому все операции машинных технологий по выращиванию картофеля, корнеплодов

и прочих культур, особенно посадка и уборка, должны выполняться в сжатые сроки

во избежание потерь и снижения качества продукции.

В настоящее время

при производстве картофеля, корнеплодов и других сельскохозяйственных культур

все шире используются машинные технологии. В развитых странах мира уборка

названных культур по этим технологиям осуществляется комбайнами различных

типов. Наибольшее применение находят комбайны бункерного типа с различной

шириной рабочего захвата (от 1 до 4 рядков посадок культур).

При работе

применяемых бункерных комбайнов убираемая продукция выкапывается, отделяется в

максимально возможной степени, определяемой, в основном, условиями уборки, от

почвенных и других примесей и собирается в находящийся на машине бункер -

накопитель. Из бункера - накопителя убранная продукция с оставшимися в ней

примесями (так называемый ворох продукции) периодически выгружается в

транспортные средства (тракторные прицепы, автосамосвалы и др.), используемые

на уборке, и вывозится ими с поля на послеуборочную доработку или, при малом

количестве примесей, в хранилище.

Для выгрузки вороха из бункера -

накопителя в кузов транспортных средств комбайн останавливается. С целью

повышения производительности

комбайнов за счет

снижения простоев при разгрузке вместимость бункеров -накопителей с развитием

их конструкций постоянно увеличивается. Но она ограничивается, в основном,

несущей способностью (прочностью и массой) конструкций комбайнов, удельным

давлением на почву поля их ходовой системы и устойчивостью агрегата с полным

бункером при работе на склонах.

На последних

моделях отечественных и зарубежных бункерных картофелеуборочных комбайнов

вместимость бункеров - накопителей увеличена и составляет на однорядных

прицепных комбайнах - 4 тонны. На двухрядных -5,5... 8 тонн, на самоходных двухрядных

- до 12... 15 тонн.

Расчеты показывают,

что картофелеуборочные комбайны с бункерами -накопителями названной вместимости

могут убрать в бункер - накопитель картофель при урожайности 25 т/га при

непрерывной работе на скорости 1 м/с. Автономно от транспортных средств за

сравнительно небольшое время:

- прицепные

однорядные и двухрядные - около 40 мин.,

- самоходные -

немногим более одного часа.

Их чистая

производительность на уборке картофеля с междурядьями 75 см находится в

пределах 0,27... 0,65 га/ч. За 1 час чистой работы прицепные комбайны должны

сделать две остановки для выгрузки картофеля из бункера накопителя, а

самоходные - одну остановку, вследствие чего их фактическая производительность

будет ниже. Затрачивается также рабочее время на развороты комбайнов на краю

поля, на различные переезды, на техническое обслуживание и по ряду других

причин.

Испытания

самоходного двухрядного комбайна Grimme Varitron 270 с прицепным сменным бункером - накопителем вместимостью 5,5

тонн показали, что его фактическая (сменная) производительность составляет по

названным выше причинам 50% от чистой (за 1 час основного времени работы). На

остановки для выгрузки картофеля из бункера за рабочую смену 7 часов был

затрачен 1 час или 14,3% общего времени смены

(протокол испытаний Владимирской мисс. № 03 - 38 - 07 (2090022) от 05 октября

2007г.). При задержке транспортных средств, а также несоответствия вместимости

их и бункера -накопителя (вместимость кузовов большинства тракторных прицепов и

автосамосвалов общего назначения, используемых при уборке картофеля, в

большинстве случаев меньше вместимости бункеров - накопителей

картофелеуборочных комбайнов) происходит еще большее снижение сменной

производительности комбайнов.

Во время выгрузки

клубней из бункера - накопителя комбайнов в кузова транспортных средств, а

затем из этих кузовов в приемный бункер сортировального пункта (загрузчика

хранилища), могут иметь место значительные перепады по высоте, что вызывает

дополнительные повреждения клубней. Это приводит к снижению их качества и

увеличению потерь при хранении и на пути к потребителю.

Практика

показывает, что при уборке с достаточно частой выгрузкой картофеля из бункеров

- накопителей в транспортные средства, последние подъезжают к комбайнам в

различных местах поля, т. е. перемещаются по полям практически хаотично. Это

приводит к значительному уплотнению поверхностного слоя почвы их ходовыми

системами и снижению его плодородия. Возникает необходимость в дополнительных

затратах для проведения весьма энергоемкого глубокого рыхления при основной

обработке почвы под урожай будущего года.

В целях повышения

эффективности машинных технологий производства картофеля, корнеплодов и других

сельскохозяйственных культур. За счет устранения простоев уборочных машин при

отсутствии и/или задержке транспорта и ее остановок для выгрузки собранного

урожая картофеля и корнеплодов и др. из бункера - накопителя в транспортные

средства, снижения повреждений убранных картофеля, корнеплодов и др. за счет

исключения перевалок при выгрузке в обычные транспортные средства и в приемные

бункера линий и снижения затрат на транспортные

работы и последующую обработку почвы предлагается новый способ уборки названных

сельскохозяйственных культур и устройство для его осуществления.

4.2 Уборка

В предлагаемом способе

уборки вместо традиционных бункерных комбайнов и обычных транспортных средств

используется самоходный комбайн со сменным бункером - накопителем в виде

полуприцепа, вместимость которого в различных модификациях не менее, чем в

1,5... 2,5 раза больше вместимости бункеров - накопителей, применяемых на

тракторах. Сменный бункер - накопитель имеет ходовую часть с активным приводом

и синхронно управляемыми поворотными колесами для сокращения ширины поворотной

полосы, опорное прицепное устройство и донный выгрузной конвейер. Возможно

использование широкопрофильных шин. С целью снижения тягового сопротивления и

воздействия на почву он идет вслед за уборочным агрегатом по одной колее.

Данный сменный

бункер - накопитель по заполнении заменяется на порожний, как правило, на краю

поля. А в случае буксировки уборочным агрегатом - на стационаре, и применяется

последовательно на различных операциях процесса уборки в качестве:

· резервного накопителя убранного урожая клубней, корнеплодов и др.

во время работы уборочного агрегата (машины);

· транспортного средства для перевозки без перевалок загруженной в

не го продукции с поля, например, на буксире у трактора и, при необходимости

и/или целесообразности, уборочным агрегатом (машиной);

· приемного бункера линии для подачи находящихся в нем убранных

клубней, корнеплодов и др. (вороха продукции) на агрегаты линии для

послеуборочной доработки и/или закладки на хранение.

Для работы с

уборочными агрегатами (машинами) разных типов и в различных условиях

(урожайность, размеры и конфигурация полей, дальность перевозок убранного

урожая и др.) сменный бункер - накопитель должен выполняться в нескольких

модификациях, отличающихся вместимостью и рядом других узлов. В зависимости от

условий в комплексе с уборочным агрегатом (машиной) может использоваться разное

количество сменных бункеров - накопителей.

Рисунок - 4.1

Технологический

процесс и основные особенности предлагаемого способа уборки и устройства для

его осуществления остаются без изменений при реализации их с использованием

различных энергетических средств (самоходных комбайнов, тракторов) и разных

способов агрегатирования.

Экономический

эффект данных способа и устройства образуется за счет высвобождения

определенного количества транспортных средств и тракторов, используемых при

существующих способах, снижения общей металлоемкости нового набора техники,

уменьшения количества обслуживающего персонала и сокращения сроков работ, потерь убираемой

продукции и повышения её качества.

.3 Общие сведения и

технические характеристики

Назначение и

область применения. Комбайн картофелеуборочный двухрядный может быть

использован только по прямому назначению, то есть для выкапывания картофеля,

возделываемого по интенсивной технологии, отделения клубней от ботвы картофеля,

растительных и других примесей, с накоплением клубней картофеля в бункере и

выгрузкой их в транспортное средство. Возможна уборка комбайном других

корнеплодов, (свеклы, лука и др.) для уборки которых необходимо применять

дополнительное оборудование и провести адаптацию комбайна. Для уборки картофеля

возделываемого по технологии с междурядьями 90 см необходимо переустановить

рабочие органы подкапывающего устройства.

Комбайн применяется

при уборке картофеля, возделываемого на различных по механическому составу

почвах на гребневых посадках с междурядьем от 68 до 90 см и глубиной залегания

клубней до 22 см.

Урожай картофеля в

пределах от 15 до 60 т/га. Уклон поля до 50. Твердость почвы 1,4 МПа (14 кгс/см2).

Температура почвы

на глубине залегания картофеля не ниже плюс 10 С. Поля выровненные, с

поворотными полосами.

.3.1 Устройство и

принцип работы

Комбайн, общий вид

которого приведен на рисунке 4.2, состоит из рамы 1, подкапывающего устройства

2, трех транспортеров (приемного транспортера с встряхивателем 3, двух

отсеивающих транспортеров 4, двух ботвоудалителей 5, транспортера 6, элеватора

7, сортировочного стола с просеивающими роликами 8, наклонного транспортера 9,

выгрузного транспортера 10,

каскадного устройства 11, навеса 12, кабины 13, силовой части 14, переднего

моста 15.

Комбайн убирает две

гряды, расположенные в своей колее, проходящей по междурядьям. Вращение

транспортеров и элеваторов обеспечивается от раздаточной коробки через

карданный вал комбайна. Подъем-опускание плавающей подкапывающей части,

выравнивание рамы комбайна, подъем - опускание каскадного устройства, передней

части сортировочного стола, изменение угла наклона ежного транспортера,

выполняются гидроцилиндрами комбайна. Управление электрогидравлическими

клапанами из кабины агрегата джойстиком. Управление положением транспортера

кнопками, расположенными на переборочной площадке, оборудованной кнопкой связи

(звуковой сигнал) с оператором.

Подкапывающее

устройство опирается в передней части пластиковыми диаболами на поверхность

гребней, разрушая одновременно комки. В задней части через продольные

регулируемые тяги подкапывающее устройство упирается в раму 1 комбайна, и

посредством вертикальных талрепов подвешивается на балансирной балке,

закрепленной в средней части на раме комбайна. Подкапывающее устройство

подрезает гряду, копируя поперечный профиль поля.

Лемеха подкапывают

грядку снизу. Отрезные диски, с целью уменьшения лишней почвы на транспортерах,

отрезают пласт подаваемой почвы сбоку каждой гряды.

Подрезанный и

частично разрушенный пласт почвы с клубнями попадает на первый транспортер 3,

имеющий для увеличения сепарации почвы встряхиватель, выполненный в виде

балансирной балки с регулируемой амплитудой качания.

После первого

транспортера частично отсепарированная масса почвы и клубней с ботвой и травой

попадает на второй транспортер 4, при этом под воздействием подпружиненных направляющих прутков часть

ботвы и травы захватывается роликом ботвоудалителя 5. Клубни, оставшиеся на

стеблях отрываются и продолжают движение по

транспортеру, ботва и трава выносятся под комбайн. Второй транспортер имеет

обрезиненные прутки.

После второго

транспортера масса почвы и клубней с оставшейся ботвой и травой попадает на

третий транспортер, при этом под воздействием пластиковых направляющих стержней

часть ботвы и травы захватывается роликом ботвоудалителя. Клубни, оставшиеся на

стеблях отрываются и продолжают движение по транспортеру, ботва и трава

выносятся под комбайн. Прутки третьего транспортера имеют обрезиненное покрытие

S-образной

формы.

После третьего

транспортера масса попадает на наклонный ежный транспортер, имеющий в верхней

части отбойный встречно вращающийся ролик. Оставшаяся трава, ботва и комки

почвы, попадая между V -образными резиновыми штырьками, удаляются за комбайн. Клубни, не

скатившиеся в нижней части или не оторвавшиеся от стеблей, отбойным роликом

сбрасываются вниз.

После ежного

транспортера клубни попадают в ячейки элеватора, имеющего внутренний

поддерживающий транспортер, и подаются на сортировочный стол с просеивающими

роликами. Для более равномерного распределения клубней по столу в конце

внутреннего транспортера элеватора стоят два звездообразных вала.

На сортировочном

столе удаляются гнилые, маточные клубни, камни и т.п. отходы, которые по лотку

отправляются под колесо на убранную часть поля, а также через просеивающие

ролики происходит сепарация земли и мелких клубней. Клубни подаются по

наклонной части сортировочного стола на наклонный транспортер.

С наклонного

транспортера клубни попадают на выгрузной транспортер, который имеет над собой

защитную крышу. С выгрузного транспортера, в свою очередь, через каскадное

устройство, клубни попадают в прицепной бункер-накопитель.

По мере заполнения

бункера, агрегат отвозит его на край поля и отцепляет, где в свою очередь его забирает

трактор.

.3.2 Основные

параметры, характеристики

Самоходный комбайн

GRIMME VARITRON270 с 7-тонным бункером подходит хозяйствам, которые

интегрировали бункерную концепцию в процесс уборки урожая. Машина может быть

легко адаптирована под индивидуальные требования и определенные сорта картофеля

за счет возможности комбинирования с различными выкапывающими и сепарирующими

устройствами (MultiSep, роликовый сепаратор, элеватор мелкой ботвы). Бережная

по отношению к почве гусеничная ходовая часть в качестве опции обеспечивает

надежную уборку урожая в чрезвычайно сложных и влажных почвенных условиях. Из

удобной кабины водителю открывается хороший обзор выкапывающего устройства и

просеивающих транспортеров. Пульты управления с сенсорными экранами обеспечивают

простое, интуитивное управление и предоставляют необходимую информацию о самых

важных функциях машины.

4.4 Способы хранения

Навальный способ

используют в основном для хранения картофеля. В некоторых хозяйствах его

применяют и для хранения семенного картофеля. Продукт на хранение закладывают

на всей площади хранилища сплошным слоем высотой 2,5..5 м и более. При данном

способе хранения существенно увеличивается полезная вместимость хранилища,

создаются лучшие условия для использования высокопроизводительных механизмов.

Но в этом случае выгрузка продукта выполняется в определенном порядке, как

правило, в обратном его загрузке.

Контейнерный способ

дороже первого и требует дополнительных материальных затрат, но обладает

большей мобильностью, обеспечивает полную механизацию погрузочно-разгрузочных

работ, размещение отсортированных фракций, лучшую сохранность и качество

клубней при уборке.

Для накопления

подготовленного семенного материала используют хранилища, крытые площадки и

другие, подходящие для этих целей помещения, в которых возможна

механизированная погрузка и обработка пестицидами.

За счет лучшей

сохранности клубней затраты на контейнеры полностью окупаются, и благодаря

повышению урожайности создастся дополнительный экономический эффект.

При контейнерном

способе хранения машины и обслуживающий их персонал находятся в отдельном

помещении с необходимым освещением и температурой.

При этом наиболее

оптимальным вариантом является размещение клубней навалом в секциях

вместимостью 250... 300 т, максимум 500 т. Клубни в контейнеры и транспортируют

с разгрузкой в приемный бункер линии

по подготовке семенного материала. Далее их калибруют на фракции и снова

загружают в контейнеры, в которых оставляют до весны, а затем вывозят на

прогрев.

Для

транспортировки, штабелирования и разгрузки контейнеров применяют

электропогрузчик типа ЭП-103 или ЭП-Ш6, для зарядки аккумуляторов - зарядную

станцию.

Контейнер

вместимостью 300 кг жесткой конструкции наиболее полно отвечает требованиям

механизации и разгрузки способом опрокидывания. Жесткий (не складываю

складывающийся) разъемный контейнер имеет надежную конструкцию, что

обеспечивает длительный срок эксплуатации. Для удержания на вилах

опрокидывателя при разгрузке и штабелировании контейнер снизу снабжен

проушинами.

Контейнероопрокидыватель

предназначен для транспортирования, штабелирования и разгрузки контейнеров.

Монтируется на вилы погрузчика типа ЭП-103 (ЭП-106). Привод опрокидывателя от

гидросистемы погрузчика через выносной гидроцилиндр и эксцентрик.

Контейнеровоз

служит для транспортировки контейнеров, раскладки их по полю при уборке

картофеля копателями и разгрузки контейнеров в хранилище или на площадке

способом самоскатывания при подъеме передней части гидросистемой трактора. На

разгрузки пяти - семи контейнеров самоскатыванием с помощью контейнеровоза

уходит не более одной минуты, тогда как на разгрузку с кузова автомобиля или

прицепа с помощью погрузчика уходит не менее 15...20 мин. Для скатывания

контейнеров контейнеровоз снабжен двумя рядами роликов и откидывающимися с

помощью гидроцилиндра скатными кронштейнами с роликами.

.5 Подготовка

семенного материла и закладка на хранение

Подготовка

семенного материала включает калибрование клубней на фракции, отбор загнивших в

процессе хранения клубней, удаление ростков и примесей (при буртовом хранении),

предпосадочное накопление в необходимом количестве клубней, воздушно-тепловой

обогрев и обработку защитно-стимулирующими средствами. При образовании в

процессе хранения очагов загнивания в систему подготовки должна входить мойка с

одновременной обработкой отмытых здоровых клубней пестицидами. Это улучшает

отбор сгнивших клубней и обеспечивает высокое качество работы сажалок. Системой

машин предусмотрена разработка приемного бункера, передвижного переборочного

стола, ворохоочистителя, позволяющего осуществлять технологию уборки и закладки

картофеля на хранение по схеме поле - хранилище, минуя сортировальные пункты.

Это позволит значительно уменьшить механические повреждения клубней в процессе

погрузочно-разгрузочных операций.

Для накопления

подготовленного семенного материала используют хранилища, зернотока, крытые

площадки и другие подходящие для этих целей помещения, в которых возможна

механизированная погрузка и обработка пестицидами.

4.6 Технологии

загрузки и хранения картофеля

За месяц-полтора до

закладки клубней, хранилище дезинфицируют раствором формалина. При хранении

только семенного картофеля вместо формалина используют хлорную известь или

золу.

За полторы-две

недели до загрузки картофеля хранилище белят свежегашеной известью. Проверяют

работу вентиляторов. При уборке в сложных условиях в осенний период хранения

вентилятор должен подавать 50...60 м /ч воздуха на 1 тонну картофеля.

При загрузке в слое

картофеля не допускается образование столбов почвы, которые преграждают доступ

воздуха. Насыпь картофеля в закромах и в хранилищах должна быть выровнена по

всей поверхности.

Технология хранения

должна предусматривать следующие режимы:

- лечебный,

продолжительностью 2..3 недели после загрузки, при ко

тором температура в слое картофеля должна быть 14... 18 °С, относительная

влажность 90...95%;

- режим охлаждения

продолжительностью 3...5 недель, при котором по

степенно на 0,5...1° в сутки понижают температуру от 14...18°С до темпера

туры зимнего хранения, а относительную влажность до 85...90%.

С поверхности

насыпи систематически удаляют появившиеся загнившие клубни. При этом

разрешается ходить только по дощатому настилу.

Нельзя закрывать на

хранение раздавленные, смятые, разрезанные и с большими вырывами клубни. При

разравнивании насыпи люди должны быть обуты в легкую резиновую обувь.

Загружают

картофель при медленном постоянном перемещении стрелы погрузчика в

горизонтальной плоскости и медленном подъеме с выдерживанием допускаемой высоты

падения клубней. Падающие с погрузчика клубни тут же подбирают, чтобы они не

попали под колеса. Раздавленный картофель собирают в отдельную тару и выносят

из хранилища.

В зависимости от

сорта или репродукций размещают картофель так, чтобы в зимнее время при

необходимости можно было организовать механическую переборку картофеля, а

весной выгрузить посадочный материал, последовательно не перемещая лишний раз

транспортеры и прочее оборудование.

С началом загрузки

сразу же начинают активное вентилирование, чтобы скорее начался лечебный

период, при котором упрочняется кожура, частично затягиваются повреждения,

нанесенные при уборке и послеуборочной обработке. Вентилируют по возможности в

теплые дни преимущественно в ночное время теплым влажным воздухом. Вентиляцию

включают 5... 6 раз в сутки до 30 минут с интервалом 1,5...2 часа.

В период охлаждения

картофель вентилируют наиболее интенсивно наружным воздухом в самое холодное

время суток при открытых вытяжных шахтах. Если температура воздуха ниже 0 °С,

то используют смесь наружного и внутреннего воздуха. В этот период при высоте

загрузки до 3...4 м. картофель непрерывно вентилируют по 4...5 часов с

небольшими интервалами подавая до 50 м3 воздуха на 1т картофеля.

Картофель

перебирают лишь в том случае, если все другие методы снижения температуры не

дали положительных результатов. При этом удаляют не только больные клубни, но и

здоровые, бывшие в соприкосновении с больными.

Качество закладки

картофеля в хранилища контролируют по следующим показателям:

- наличию почвы в

насыпи картофеля и равномерности ее распределения по высоте слоя и ширине

хранилища; -равномерности высоты слоя насыпи;

- наличия

раздавленных и сильно смятых клубней в насыпи картофеля и на полу хранилища

около погрузчика и транспортных средств;

- соблюдение

режимов вентиляции в период закладки клубней в хранилище;

- отходам и

прорастанию клубней.

Чистоту клубней

картофеля определяют по средней пробе, равной 40...60 кг., взятых и разный мест

по высоте и ширине закрома, а при навальном хранении - от каждых 40...60 т.

После разбора пробы отдельно взвешивают клубни и почву, а затем определяют

содержание почвы в общей массе пробы.

При хранении

картофеля большое внимание уделяют вопросам предотвращения выпадения

конденсата. Для этого применяют различные способы теплоизоляции, прогрев

верхней зоны над картофелем, реверсивную вентиляцию, покрытие верхнего слоя

насыпи картофеля специальными синтетическими полотнищами и др.

Процент

раздавленных клубней проверяют, сравнивают аналогично, а на полу хранилища -

визуально.

Соблюдение режимов

проверяют, сравнивая с агротехническими требованиями.

5. Охрана труда

.1 Шум зубчатых передач

Производственный шум является общебиологическим

раздражителем, который снижает не только слух, но и влияет на

сердечнососудистую и нервную системы человека.

Исследования воздействия шума на организм

человека показали, что продолжительно и кратковременно действующие шумы,

стабильные шумы с одинаковым общим уровнем, но разным спектральным составом, а

также импульсные шумы с различным временем нарастания интенсивности до максимума

по-разному воздействуют на организм человека.

Воздействие шума на человека может быть

подразделено в зависимости от интенсивности и спектра шума на следующие группы:

- очень сильный шум с уровнями 120…140 дБ и выше

независимо от спектра способен вызывать механические повреждения органов слуха

и быть причиной тяжелых поражений организма;

- сильный шум с уровнями 100…120 дБ на низких

частотах, выше 90 дБ на средних и выше, 75…85 дБ на высоких частотах вызывает

необратимые изменения в органах слуха, а при длительном воздействии может быть

причиной ряда заболеваний и в первую очередь - нервной системы;

шум более низких уровней 60…75 дБ на средних и

высоких частотах оказывает вредное действие на нервную систему человека,

занятого работой, требующей сосредоточенного внимания.

Санитарные нормы подразделяют шумы на три класса

и устанавливают для каждого из них допустимый уровень:

1 класс - низкочастотные шумы

(наибольшие составляющие в спектре расположены ниже частоты 350 Гц, выше

которой уровни понижаются) с допусти мым уровнем 90…100 дБ;

2 класс - среднечастотные шумы (наибольшие

уровни в спектре расположены ниже частоты 800 Гц, выше которой уровни

понижаются) с допустимым уровнем 85…90 дБ;

класс - высокочастотные шумы (наибольшие уровни

в спектре расположены выше частоты 800 Гц) с допустимым уровнем 75…85 дБ.

Т.е. шум называют низкочастотным с частотой

колебаний не более 400 Гц, среднечастотным - 400 …1000 Гц, высокочастотным -

более 1000 Гц. По ширине спектра шум классифицируют как широкополосный,

включающий почти все частоты звукового давления (уровень измеряется в дБА), и

узкополосный (уровень измеряется в дБ). Кроме того, шум подразделяют на:

воздушный, распространяющийся в воздушной среде от источника возникновения до

места наблюдения, и структурный, передающийся по элементам конструкции и

излучаемый их поверхностями.