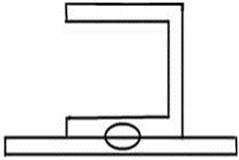

Разработка технологии сварки панельной конструкции

Задание.

Необходимо разработать технологию сварки

панельной конструкции (рис. 1)

Рис. 1 Общий вид конструкции

Материал свариваемых деталей: низкоуглеродистая

сталь

Толщина профиля -1

мм, высота между полками профиля - 40 мм, ширина полок профиля - 20 мм, длина

профиля - 800 мм;

Толщина пластины -1мм,

ширина - 400 мм, длина - 800 мм.

1. Определение геометрических размеров сварных

точек и шаг точек

С

соответствии с ГОСТ 15787-79 учитывая толщину свариваемых деталей и материал.-

расчетный диаметр литого ядра точки;- расстояние между центрами соседних точек

в ряду;

с

- расстояние между осями соседних рядов точек при цепном расположении; = 4 мм; t = 15 мм; c = 18 мм;

.

Выбор режима сварки

Для

низкоуглеродистой стали:

Po = 13 мкОм*см, αI = 0,004

1/*град,

с = 0,11 кал/г*град, γ = 7,8

г/см3,

Температура

плавления 1500 С.

Свойства

электродного сплава: с = 0,09 кал/г*град, γ = 8,9 г/см3.

Для

определения силы тока воспользуемся формулой:

Сперва

рассчитываем Rd.кон

уравнения, считая, что dэд = dдд.

Р1200°

= 13 (1 + 0,004*1200) = 75 мкОм*см;

P1500° = 13 (1 + 0,004*1500) = 91

мкОм*см;

Ад

= 0,90 (рис. 2.10)

сварка сталь электрод

Rд.кон = (75+91) = 65

мкОм.

(75+91) = 65

мкОм.

Расчет

тепловых затрат по формуле:

Qээ = Q1 + Q2 + Q3

Q1 =  * 2*0.1*0.11*7.8*1500 = 32.5 кал;=

0,8π0,38(0,4

+ 0,38)2*0,1*0,11*7,8

* 2*0.1*0.11*7.8*1500 = 32.5 кал;=

0,8π0,38(0,4

+ 0,38)2*0,1*0,11*7,8  = 48 кал;=

2*2

= 48 кал;=

2*2 1,05*0,09*8,9

1,05*0,09*8,9 = 80 кал;

= 80 кал;

При

этом  = 3,3

= 3,3 = 1,05 см;

= 1,05 см;

Qээ = 32,5 + 48 + 80 = 160,5 кал;

=

=  = 9700 A

= 9700 A

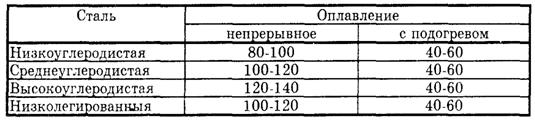

Таблица

1 Режимы

сварки низкоуглеродистых сталей

.

Выбор нижнего электрода

Форма рабочей части

выбирается в зависимости от свариваемого материала, его толщины, химического

состава и свойств, а также размеров и формы свариваемого изделия. Выбор формы

следует осуществлять с учетом характеристик применяемой сварочной

машины

и технологии сварки.

Простейшими формами

рабочей части электрода являются плоская, коническая, плоскоконическая,

сферическая, плоскосферическая и сфероконическая (рис. 1).

Рис. 2.

Форма рабочей части электрода: 1

- плоская; 2 - коническая; 3 - плоскоконическая; 4 - сферическая; 5 -

плоскосферическая; 6 - сфероконическая.

Для моего изделия, согласно

ГОСТ 14111-90, я выбрал нижний электрод со следующими параметрами:

При толщине детали t

= 1 мм,

Dэ

= 12 мм;

Dэ

= 5 мм;э = 75-100.

Рис. 3

. Выбор фигурного электрода

К фигурным электродам относятся

такие электроды, ось которых представляет собой плоскую или пространственную

кривую и в соответствии с этим они подразделяются на плоскоосные и

пространственноосные фигурные электроды.

Так как фигурные

электроды отличаются от прямых главным образом формой и размерами центральной

части, то многие положения, относящиеся к конструированию прямых электродов,

могут быть применены при конструировании фигурных электродов.

Конструкция рабочей

части фигурных электродов существенно не отличается от конструкции прямых

электродов. Однако при выборе рабочей части фигурного электрода надо учитывать

меньшую его жесткость, а также ухудшенные условия охлаждения.

Поэтому при выборе

формы контактной поверхности чаще приходится отдавать предпочтение сферической

рабочей части по сравнению с плоскоконической.

Рис. 4

В табл. 2 приведены данные о

максимальной нагрузке на фигурные электроды с конусным хвостовиком в

зависимости от длины плеча электрода.

Таблица 2.

Максимально допускаемые усилия на фигурные электроды

|

Диаметр конусного хвостовика в мм

|

Допускаемый изгибающий момент в кгЧсм

|

Допускаемое усилие плеча в кг при длине плеча,

мм

|

|

наружный

|

внутренний

|

|

25

|

50

|

75

|

100

|

|

25

|

10

|

1500

|

600

|

300

|

200

|

150

|

|

20

|

8

|

750

|

300

|

150

|

100

|

75

|

|

16

|

6

|

400

|

160

|

80

|

50

|

40

|

Для других условий

размер конуса определяется по формуле

где Р -

проектируемая нагрузка на электрод, кг;

l

- вылет электрода, мм;

r2 -

радиус охлаждающего канала, мм;

r1

- радиус посадочного конуса электрода в месте выхода конуса из

электрододержателя, мм;

- допускаемое напряжение

материала на изгиб в кг/мм2.

- допускаемое напряжение

материала на изгиб в кг/мм2.

Таблица 3 Ориентировочная величина давления при

стыковой сварке оплавлением углеродистой стали, МПа

Таблица 4 Режим точечной сварки

низкоуглеродистой стали

Таблица 5 Размеры рабочей поверхности электродов

для точечной сварки, мм

Список используемой литературы

1. «Технология и оборудование

контактной сварки» - Под общей редакцией д-ра техн.наук проф. Б.Д.Орлова.

. « Контактная сварка» -

К.А.Кочергин

. «Технология и оборудование

контактной сварки» - А.И. Гуляев