Разработка технологии изготовления штендера

ВВЕДЕНИЕ

Разработка конструкции любой упаковочной

продукции - сложный и многоэтапный процесс, который требует от проектировщика

знаний и в области дизайна, и в области технологии упаковочного производства.

Российский рынок производства упаковки еще очень

молод, относительно недавно он стал ориентироваться на опыт развитых стран и

сейчас активно развивается. На рынке появляются новое высокотехнологичное и

производительное оборудование. Повышается так же и степень автоматизации

производства, которая непременно влечет за собой стандартизацию и производимой

продукции, и используемых материалов, и используемых инструментам. Что же

касается конструирования упаковки, это влечет за собой использование

специализированных инструментов для ее разработки. Это такое программное

обеспечение, как MarbaCAD,

Impact, ArtiosCAD,

Score и другие. На

западе такие пакеты программ распространены гораздо шире, чем в России. Но рост

автоматизации оборудования невозможен без использования соответствующего

программного обеспечения.

В современном мире, где упаковка все более и

более эффективно используется как средство продвижения товара на

потребительский рынок, растут требования к ее внешнему виду: к качеству

полиграфического оформления, к оригинальности и привлекательности ее конструкции.

Тем самым упаковка выполняет функцию маркетинга. Для максимального

использования этой функции применяется реклама в местах продаж. Одним из видов

такой рекламы является размещение товаров в штендерах (своеобразных стеллажах).

Наиболее эффективно такое продвижение товара, если штендер является органичным

продолжением общей рекламной концепции.

Исследования международного института POPAI

(Point-Of-Purchase

Advertising

Institute) показали, что 60%

покупок совершаются людьми спонтанно. Выбирается товар, который «здесь и

сейчас» соответствует представлению покупателя о хорошем продукте. Различная

реклама на местах продаж служит для того, чтобы подтолкнуть посетителя магазина

окончательно определиться с выбором [20, стр.35]. Такой вид рекламы оказывает

на потенциального клиента очень сильное влияние, поэтому ни один крупный

производитель или поставщик товаров не игнорирует данный способ продвижения

своей продукции. Как известно спрос рождает предложение, и на данный момент

многие производители печатной и упаковочной продукции придают большое значение

изготовлению рекламы, используемой в местах продаж. Проектированием новых

рекламных конструкций занимаются фирмы-производители упаковочной продукции, что

обусловлено общностью применяемых технологий, стандартов и требуемого

оборудования.

Регулярно появляются сложные, оригинальные формы

упаковки, над разработкой которых трудятся специализированные проектировочные

отделы. Их работу значительно облегчает использование средств

автоматизированного проектирования (САПР), использование которых:

- уменьшает трудоемкость процесса

проектирования;

- сокращает количество ошибок;

уменьшает время, затрачиваемое на

процесс проектирования.

Грамотно спроектированная упаковочная продукция

- самый активный способ воздействия на покупателя, и наиболее современным и

прогрессивным является использование для этих целей средств автоматизированного

проектирования.

Изучение и освоение современных методов

проектирования является важнейшей задачей высшей школы, и выпуск специалистов

способных выполнять задание по разработке нестандартных конструкций

способствуют развитию упаковочной индустрии в России.

Целью данного дипломного проекта является

рассмотрение существующего подхода к проектированию упаковочной продукции,

методов проектирования с использованием средств автоматизированного

проектирования, предпроектные исследования (обзор рынка конструкций для

размещения рекламных буклетов), разработка конструкции штендера для рекламных

буклетов (разработка технического задания, эскизного проекта, выбор материала,

выполнение рабочих чертежей, изготовление макета) и разработка технологии

изготовления штендера.

1.

ОСОБЕННОСТИ ПРОЕКТИРОВАНИЯ УПАКОВОЧНОЙ ПРОДУКЦИИ

Проектирование технического объекта - создание, преобразование и представление в

принятой форме образа этого еще не существующего объекта. Образ объекта или его

составных частей может быть создан в воображении человека в результате

творческого процесса или сгенерирован в соответствии с некоторыми алгоритмами в

процессе взаимодействия человека и ЭВМ. В любом случае инженерное

проектирование начинается при наличии выраженной потребности общества в

некоторых технических объектах, которыми могут быть объекты строительства,

промышленные изделия или процессы [12].

В процессе проектирования упаковки перед

конструктором стоит задача поиска оптимального решения взаимосвязанных задач.

При решении этих задач конструктору необходимо выбрать:

- материал упаковки;

- объем и габаритные размеры упаковки;

форму упаковки;

конструктивные особенности упаковки;

художественное оформление упаковки;

технологию изготовления упаковки;

технологию упаковывания;

особенности транспортирования,

хранения, распределения, продажи и потребления упакованной продукции;

технологию утилизации использованной

упаковки.

Упаковка является

весьма специфическим объектом для конструирования. Как ни парадоксально, но

сама по себе упаковка как объект производства никому не нужна. Но в сочетании с

упаковываемым продуктом упаковка приобретает особую значимость и ценность.

Правильно сконструированная упаковка призвана повысить функциональные,

эстетические и, что еще важнее, коммерческие характеристики продукта. Очень

важно понимать, что покупатели, как правило, воспринимают эти характеристики

как само собой разумеющиеся. Они редко осознают и положительно оценивают

преимущества упаковки, в которую заключен продукт. Однако они прекрасно видят и

выявляют все недостатки упаковки. Потребители сразу определяют плохо

открываемую упаковку, неудачно оформленную упаковку. Они отмечают трудности

извлечения продукта и т.д. Очень важно, что все недостатки упаковки

ассоциируются с качеством самого продукта. Неудовлетворенные упаковкой

покупатели в следующий раз приобретут такой же продукт, но с другой фирменной

маркой [10, стр.13-14].

1.1 ЭТАПЫ РАЗРАБОТКИ КОНСТРУКЦИИ

УПАКОВОЧНОЙ ПРОДУКЦИИ

Разработка конструкции упаковки

представляет собой сложный многоступенчатый процесс, для которого характерны

три четко выраженные фазы:

- разработка технического

задания;

- разработка проектной

конструкторской документации;

разработка рабочей

конструкторской документации.

Для каждой фазы характерны

своеобразная целевая установка, различная глубина конструкторской проработки

технических решений и степень укрепления их технико-экономических оценок.

В зависимости от комплекса

требований к проектируемой упаковке процесс конструирования может содержать

следующие стадии: разработка технического задания, технического предложения,

эскизного проекта, технического проекта, рабочего проекта.

Разработка технического задания

представляет процесс установления исходных требований и формирование

предварительных (возможных и желательных) очертаний объекта разработки.

Техническое задание

разрабатывается на основе заявки и исходных требований заказчика. Оно должно

содержать результаты выполненных научно-исследовательских и экспериментальных

работ, научного прогнозирования, маркетинговых исследований рынка потребления,

анализа передовых достижений и технического уровня отечественной и зарубежной

упаковки, изучения патентной документации с учетом базовых показателей

качества.

Техническое задание является обязательным

исходным документом на разработку конструкции упаковки и конструкторской

документации на нее.

Техническое задание в общем случае должно

состоять из следующих разделов: наименование и характеристики упаковываемой

продукции; основание для разработки - (наименование документа); цель и

назначение разработки; источники разработки; технические требования;

экономические показатели; стадии и этапы разработки.

На стадии технического задания обязательно

разрабатывают подраздел «Требования безопасности», где указывают требования к

обеспечению безопасности при изготовлении, распределении и потреблении

упакованной продукции[10, стр.51].

Техническое предложение ТП

(ГОСТ 2.103-81, ГОСТ 118-73, РД 50-410-83) представляет собой совокупность

конструкторских документов, которые должны содержать техническое,

социологическое, эстетическое и техноэкономическое обоснование целесообразности

разработки упаковки на основании анализа технического задания и различных

вариантов с учетом конструктивных, эксплуатационных, эргономических

особенностей разрабатываемого и существующих конструкций упаковки.

При разработке технического предложения

выполняются следующие работы:

- сбор данных и анализ (функциональный,

эстетический, эргономический, технологический) прототипа изделия и его

аналогов;

- определение вариантов возможных

конструктивных, эргономических, цвето-фактурных решений;

определение принципов действия,

размещение узлов;

проверка патентной чистоты предложенных

вариантов и соответствие их требованиям технологии пищевых производств и

эргономики;

сравнительная оценка рассматриваемых

вариантов;

выбор оптимального варианта

конструктивного решения и обоснование его выбора.

Эскизный проект «ЭП»

(ГОСТ 2.103-81, ГОСТ 2.119-79) - совокупность конструкторских документов,

которые должны содержать принципиальные конструктивные решения, дающие общее

представление об устройстве и особенностях упаковки, а также данные,

определяющие назначение, основные параметры и габаритные размеры

разрабатываемой упаковки.

В общем случае, при разработке эскизного проекта

проводят следующие работы:

- выполнение в эскизах вариантов

возможных решений;

- определение особенностей вариантов, их

конструктивную проработку;

выполнение эскизов в графике и в

объеме;

разработку и оценку упаковки на

технологичность, по показателям стандартизации и унификации;

разработку и оценку эргономического и

цветофактурного решения;

окончательную проверку вариантов на

патентную чистоту;

сравнительную оценку рассматриваемых

вариантов;

выбор оптимального варианта;

обоснование выбора, подтверждение

(уточнение) предъявляемых к изделию требований (техническая характеристика,

показатели качества и так далее).

В подробном техническом задании на

конструирование упаковки уже может содержаться большинство сведений,

устанавливаемых в процессе выполнения технического предложения и эскизного

проекта. Естественно, что при наличии такого исчерпывающего технического

задания отпадает необходимость в разработке технического предложения и

эскизного проекта.

Технический проект «ТП»

по (ГОСТ 2.103-81, ГОСТ 2.118-73, РД 50-410-83) представляет собой совокупность

конструкторских документов, которые должны содержать техническое и

технико-экономическое обоснование целесообразности разработки документации

упаковки на основании анализа технического задания и различных вариантов

возможных решений с учетом конструктивных и эксплуатационных особенностей

разрабатываемого и существующих вариантов упаковки.

«ТП» - совокупность конструкторских документов,

которые должны содержать окончательные технические решения, дающие полное

представление об устройстве разрабатываемой упаковки, и исходные данные для

разработки рабочей документации. На этом этапе заканчивается процесс

творческого, композиционного поиска, проводится окончательная компоновка

взаимного расположения узлов и деталей.

Конструкция упаковки воспроизводится в сборочном

чертеже общего типа и чертеже (рисунке), полученном в результате

художественно-конструкторской проработки формы. Эти чертежи могут быть как

раздельными и выполненными в различных масштабах, так и совмещенными. При

необходимости производится моделирование и макетирование. Разрабатываются

эскизы сложных поверхностей.

В технический проект входят: пояснительная

записка с описанием схем, сборочных чертежей и другие, сборочные чертежи общего

вида и сборочные чертежи узлов, показывающие окончательную разборку

конструктивного, эргономического и цветофактурного решения, схемы -

принципиальные, общие, кинематические и тому подобные.

Рабочая конструкторская документация

(РКД)

включает все сборочные чертежи упаковки и их полную деталировку, спецификации

по каждому сборочному чертежу, комплексу и другие.

Спецификация

- документ, содержащий перечень всех составных частей, входящих в данное

специфицированное изделие, а также конструкторские документы, относящиеся к

этому изделию. Спецификацию выполняют по ГОСТ 2.108-81.

РКД включает составленную в соответствии с ГОСТ

2.106-81 пояснительную записку. Она включает все описательные материалы,

необходимые прочностные, экономические и другие расчеты.

В пояснительной записке приводят сведения о

стандартных, унифицированных и заимствованных сборочных единицах и деталях,

которые были применены при разработке изделия, а также показатели уровня унификации

и стандартизации.

Разработка проектной конструкторской

документации включает процесс последовательно углубляемой технико-экономической

проработки инженерных решений, осуществляемый на базе данных технического

задания, результатов научно-исследовательских работ и практического опыта.

Эта фаза в зависимости от новизны и сложности

конструкции может включать следующие стадии разработки:

·

многократное

(многовариантное) моделирование объекта в документации, сопоставление и анализ

различных моделей, основанных на сочетании различных по новизне, сложности и

другим признакам составных элементов, выделение оптимального варианта

(разработка технического предложения);

·

проработку

и изучение основных составляющих элементов оптимального варианта модели объекта

и принципов их взаимодействия (разработка технического предложения);

·

всестороннюю

проработку модели, всех её элементов и их взаимосвязей, позволяющую получить

полное представление об устройстве и принципе работы объекта и принять

окончательное техническое решение по исходным материалам, составу и структуре

изделия (разработка технического проекта).

Разработка рабочей конструкторской документации

является процессом материального воплощения результатов инженерного поиска,

систематизации опытно-промышленных данных и сопоставление их с техническим

заданием, внесения необходимых уточнений в документацию.

Каждая проектируемая и внедряемая конструкция

должна удовлетворять трём основным требованиям: техническим, социальным и

экономическим. Эти требования часто носят противоречивый характер, поэтому

задача конструктора заключается в выборе из множества возможных решений одного,

наиболее полно отвечающего всему комплексу требований в целом.

В техническом отношении конструкция должна быть

на уровне современных достижений науки и техники и обеспечивать возможность

оптимально решать определённые технологические и производственные задачи.

Конструкция должна отвечать функциональному назначению и обеспечивать заданные

параметры. Вместе с тем, она должна обладать необходимыми эксплуатационными

качествами, например надёжностью.

Социальные требования диктуют способность

конструкции обеспечивать улучшения условий и обеспечение труда при её

изготовлении и эксплуатации, быть безопасной, не загрязнять окружающую среду.

Экономические требования предусматривают, чтобы

реализация проекта была не только конструктивно и технически возможна, но и

экономически целесообразна. Многие конструкторы считают, что конструировать с

учётом экономических требований - значит уменьшить стоимость изготовления

изделий, избегать сложных и дорогих решений, применять наиболее дешёвые

материалы и наиболее простые способы обработки. Но это лишь часть задачи.

Главное значение имеет то, что экономический эффект определяется полезной

отдачей изделия и суммой эксплуатационных расходов за весь жизненный цикл

изделия. Стоимость изделия является не всегда главной, а иногда и очень

незначительной составляющей этой суммы. Особенно часто такое встречается при

проектировании упаковки.

При разработке конструкции

складных коробок и ящиков из картона или гофрокартона учитывают качественные

характеристики упаковываемого продукта, механические и физико-химические

свойства материала упаковки, его цену и ряд других не менее важных показателей.

[10, стр.58-61]

Полная схема разработки нового

изделия включает следующие основные этапы: научно-исследовательские работы

(далее НИР), опытно-конструкторские и опытно-технологические работы (далее

ОКР), освоение производства (рис.1.1.1).

Как известно, российский рынок

производства упаковки еще очень молод и относительно недавно стал

ориентироваться на стандарты индустрии, принятые в развитых странах. Около 10

лет назад парк полиграфического оборудования, предназначенного для

послепечатной обработки (штанцевальные прессы, фальцевально-склеивающие линии и

так далее) был представлен в основном образцами советского производства и слабо

автоматизирован. Проектирование же упаковки и вовсе находилось в зачаточном

состоянии и выполнялось в лучшем случае грамотными чертежниками по всем

правилам машиностроительного черчения, а в большинстве случаев

производственники обходились эскизами и приблизительными допусками. Однако за

последнее десятилетие ситуация резко изменилась. На рынке появились

высокотехнологичные и производительные штанцевальные автоматы, автоматические

линии многоточечной склейки. А повышение степени автоматизации производства

неизбежно ведет за собой выработку определенных стандартов и требований как к

производимой продукции, так и к используемым инструментам и расходным

материалам. Это относится и собственно к конструкции упаковки, приводит к

необходимости использования специализированных инструментов для ее разработки.

проектирование

рекламный буклет упаковочный

Такие инструменты представлены

на западном рынке в достаточном количестве (это пакеты программ Marbacad,

Impact, Artios

CAD, Score

и другие). На российском рынке эти программы в настоящее время не получили

широкого распространения. Тем не менее, отставание программного обеспечения от

оборудования все более и более очевидно и многие предприятия сейчас приходят к

необходимости использования профессионального программного обеспечения в

области конструирования упаковки.

Применение САПР (систем

автоматического проектирования) оправданно и необходимо при разработке

конструкции упаковки (конструктивный дизайн), подготовке раскладки на печатный

и штанцуемый лист сообразно экономическим и технологическим требованиям,

проектировании и изготовление оснастки для высечки [8, стр.5].

Автоматизация проектирования

занимает особое место. Её составными частями являются многие современные

информационные технологии: техническое обеспечение систем автоматизированного

проектирования (САПР) основано на использовании вычислительных сетей и

телекоммуникационных технологий, математическое обеспечение САПР отличается

богатством и разнообразием используемых методов вычислительной математики,

статистики, математического программирования, дискретной математики,

искусственного интеллекта.

Работа конструктора за обычным

кульманом, расчеты с помощью логарифмической линейки или оформление отчета на

пишущей машинке стали анахронизмом. Предприятия, ведущие разработки без САПР

или лишь с малой степенью их использования, оказываются неконкурентоспособными

вследствие как больших материальных и временных затрат на проектирование, так и

невысокого качества проектов [8, стр.6].

1.2 СРЕДСТВА

АВТОМАТИЗИРОВАННОГО ПРОЕКТИРОВАНИЯ

Автоматизация проектирования

способствует облегчению процесса проектирования, уменьшает его трудоемкость,

способствует сокращению количества ошибок. Основным средством автоматизации

разработки чертежа развертки упаковки являются САПР - системы автоматизированного

проектирования.

Структура

САПР

Как и любая сложная

система, САПР состоит из подсистем. Различают подсистемы проектирующие и

обслуживающие.

Проектирующие

подсистемы непосредственно выполняют проектные процедуры.

Примерами проектирующих подсистем могут служить подсистемы геометрического

трехмерного моделирования механических объектов, изготовления конструкторской

документации, схемотехнического анализа, трассировки соединений в печатных

платах.

Обслуживающие

подсистемы обеспечивают функционирование проектирующих подсистем,

их совокупность часто называют системной средой (или оболочкой) САПР. Типичными

обслуживающими подсистемами являются подсистемы управления проектными данными,

подсистемы разработки и сопровождения программного обеспечения CASE (Computer Aided Software Engineering), обучающие подсистемы для освоения пользователями технологий,

реализованных в САПР [12].

Структурирование

САПР по различным аспектам обусловливает появление видов обеспечения САПР.

Принято выделять семь видов обеспечения САПР:

• техническое

(ТО), включающее различные аппаратные средства (ЭВМ, периферийные

устройства, сетевое коммутационное оборудование, линии связи, измерительные

средства);

• математическое

(МО), объединяющее математические методы, модели и алгоритмы для выполнения

проектирования;

1

программное(ПО), представляемое компьютерными программами САПР;

2

информационное, состоящее из базы данных, СУБД, а также включающее другие данные,

используемые при проектировании; отметим, что вся совокупность используемых при

проектировании данных называется информационным фондом САПР, а база данных

вместе с СУБД носит название банка данных;

• лингвистическое,

выражаемое языками общения между проектировщиками и ЭВМ, языками

программирования и языками обмена данными между техническими средствами САПР;

• методическое,

включающее различные методики проектирования, иногда к нему относят также

математическое обеспечение;

• организационное, представляемое

штатными расписаниями, должностными инструкциями и другими документами, регламентирующими

работу проектного предприятия [8, стр. 26-27].

Схема технологических процессов, отображающая

последовательность выполнения и взаимосвязи между этапами автоматизированного

проектирования и производства упаковки из картона приведена на рисунке 1.2.1.

Универсальные и

специализированные САПР

Различают универсальные

САПР и специализированные САПР, ориентированные на специфику конкретной

индустрии (в нашем случае - индустрии упаковки из картона). Как правило, специализированные

САПР входят в состав сложных программных комплексов, которые помимо САПР

включают системы автоматизированного управления технологическими процессами

(АСУТП). В зарубежной литературе аббревиатуре САПР соответствует CAD

(computer-aided

design), а АСУТП - CAM

(computer-aided

manufacturing) [8,стр.7].

Проведем сравнительный анализ

применения для разработки чертежа развертки упаковки из картона универсальной

САПР и САПР, входящей в состав специализированного CAD/CAM комплекса. Только в

случае разработки принципиально новой конструкции упаковки применение

универсальной САПР может быть оправдано: универсальные САПР содержат гораздо

больший набор инструментов для разработки чертежа, нежели специализированные

САПР. С этой точки зрения специализированные САПР являются «облегченной»

версией универсальных. Когда речь идет об использовании стандартной конструкции

(а это большинство случаев), специализированные САПР не заменимы, так как они

базируются на классификации упаковки по конструктивным признакам. По причине

постоянно расширяющегося спроса, с одной стороны, и отсутствия новых

методических разработок с участием государственных органов, с другой стороны,

номенклатура ГОСТ не может полностью удовлетворить потребности производителей

упаковки из картона. Поэтому все большее распространение в России получают

европейские классификации конструкций упаковки из картона и гофрокартона: ECMA

- Европейской ассоциации производителей складных коробок и FEFCO - Европейской

федерации производителей и потребителей гофрокартона [6]. В общем случае, при

использовании специализированной САПР, включающей в свой состав библиотеки

стандартов ECMA и FEFCO, процесс разработки чертежа развертки упаковки

стандартной конструкции сводится к работе с диалоговым меню программы. При этом

выбирается требуемая конструкция, задается тип картона, из которого должна быть

изготовлена упаковка, и вводятся габаритные размеры и конструктивные элементы

упаковки [13]. Важной особенностью специализированных САПР является наличие

мощного аппарата параметризации, который позволяет свести процесс разработки

чертежа развертки упаковки нестандартной конструкции к процессу, аналогичному

процессу разработки чертежа стандартной конструкции, описанному выше. Таким

образом, можно сделать заключение, что в основном для разработки чертежа

развертки упаковки из картона должны использоваться модули разработки чертежа

развертки упаковки в составе специализированных CAD/CAM систем, однако

применение универсальных САПР также может быть оправдано в случае разработки принципиально

новой конструкции упаковки. Примерами специализированных CAD/CAM систем,

которые включают в свой состав модули разработки чертежа развертки упаковки,

являются MarbaCAD и Impact фирмы Arden Software, Artios фирмы Barco Graphics,

Elcede DieCAD фирмы Elcede и т. д. Среди универсальных САПР наибольшее

распространение получила система AutoCAD фирмы AutoDesk. Необходимо отметить,

что применение других программных средств (например, программ обработки

векторной графики) является непрофессиональным и лишенным системности подходом.

Файл, полученный на этапе разработки чертежа развертки упаковки, в дальнейшем

станет основой файлов, управляющих работой автоматизированного оборудования,

поэтому качество выполнения чертежа (отсутствие разрывов, смещения узловых

точек, дублирования элементов чертежа и др.) является критичным фактором.

Специализированные САПР содержат соответствующие функции, завершающие

разработку чертежа (например, функцию удаления «двойных» линий), поэтому даже в

случае использования универсальных САПР для разработки новой конструкции

предпочтительным является последующий «прогон» файла сквозь «сито» специальных

функций модуля разработки чертежа развертки упаковки в составе

специализированной CAD/CAM системы. Это предъявляет к специализированным

программным средствам требование возможности импорта данных в формате

универсальных САПР (в случае AutoCAD - файлы формата DXF). Также желательной

является возможность импорта данных в формате других специализированных САПР.

В качестве средств разработки графического

дизайна упаковки из картона используются те же программные пакеты, что и в

традиционной полиграфии: Adobe Illustrator, Macromedia FreeHand, CorelDraw,

Adobe PhotoShop. Также можно отметить программное решение ArtPro фирмы Artwork

Systems, полностью ориентированное на дизайн этикетки и упаковки.

Под версткой графического дизайна упаковки из

картона понимается совмещение графического дизайна и чертежа развертки упаковки

и внесение необходимых изменений в дизайн. Таким образом, к специализированным

САПР предъявляется требование обеспечить возможность импортирования графических

данных наиболее распространенных форматов.

Опытные образцы упаковки обычно изготавливают на

плоттере, оснащенном инструментальными головками для резки и биговки. При этом

для управления современными плоттерами (плоттеры, специализированные для

индустрии упаковки, фирм Zünd,

Lasercomb) используется набор команд языка HPGL (сокращение от Hewlett-Packard

Graphics Language). Таким образом, становится актуальной задача конвертации

данных из формата САПР в формат HPGL. Некоторые модели плоттеров, не просто

специализирующиеся для применения в индустрии упаковки из картона, а именно

предназначенные для изготовления опытного образца (макета) упаковки (например,

модель Lasercomb HSP), поддерживают возможность непосредственного управления из

САПР, а также возможность работы в сети [8, стр.39-41].

Также в составе специализированных CAD/CAM есть

модули для автоматизации разработки штанцевальной оснастки. Основу подобных

модулей составляют базы данных по штанцевальному оборудованию.

Модули разработки штанцевальной оснастки в

соответствии с выбранными маркой и моделью штанцевальной машины выполняют

функции:

·

автоматической

расстановки арок в линейках;

·

расстановки

перемычек в диалоговом режиме;

·

автоматического

создания чертежа основания штанцформы (со всеми необходимыми отступами,

отверстиями для крепежа, компенсационными ножами);

·

определения

размеров, места расположения пружиняще-эжекторных элементов;

·

автоматического

проектирования системы биговальных каналов контрштампа с выполнением чертежа;

·

автоматической

подготовки чертежей оснастки для удаления отходов и разделения заготовок.

Максимальную автоматизацию подготовки линеек

штанцформы обеспечивает применение автоматизированного комплекса оборудования,

включающего в свой состав автоматические машины для нарезки, пробивки арок и

гибки, максимальную автоматизацию подготовки пружиняще-эжекторных элементов

штанцформы - устройства резки струей воды с числовым программным управлением

(ЧПУ типа CNC - computer numerical control) [8, стр.44].

Структура автоматизированного

комплекса и алгоритм автоматизированного процесса проектирования и производства

упаковки из картона

Первым шагом в развития научно-методологических

основ построения автоматизированных комплексов проектирования и производства

упаковки из картона является разработка структуры автоматизированного

комплекса. Основой автоматизированного комплекса проектирования и производства

упаковки из картона должна стать специализированная CAD/CAM система.

Сформулируем набор требований, которым должна

отвечать CAD/CAM система. Система должна иметь:

·

набор

инструментов разработки чертежа развертки упаковки:

а) инструменты выбора (прямое указание,

рамка, пересекающиеся линии, палитра, примитив и др.);

б) инструменты преобразования (растяжение,

пересчет, масштабирование, вращение, зеркало, выравнивание, непропорциональное

масштабирование, изменение направления и др.);

в) ввод координат с клавиатуры;

г) свободное геометрическое рисование;

д) объектные привязки;

е) сопряжения по касательной, скругления и

скосы;

·

содержать

библиотеки стандартов конструкций ECMA, FEFCO;

·

мощный

аппарат параметризации (опции ручного и автоматического образмеривания);

·

специализированные

функции обработки чертежа (удаление двойных линий);

·

поддерживать

импорт данных форматов универсальных САПР (DXF);

·

поддерживать

импорт данных форматов других специализированных САПР;

·

поддерживать

импорт графических данных распространенных форматов (PDF - Adobe Acrobat, AI -

Adobe Illustrator, EPS - Adobe Postscript);

·

набор

инструментов обработки графики;

·

поддерживать

работу со слоями;

·

поддерживать

экспорт данных в формат HPGL;

·

содержать

набор драйверов распространенных моделей оборудования;

·

содержать

мастер раскладки, поддерживающий несколько алгоритмов раскладки (в том числе

ручной раскладки);

·

содержать

базу данных по штанцевальному оборудованию;

·

содержать

базу данных по картону;

·

иметь

функции:

а) автоматической расстановки арок в

линейках, расстановки перемычек в диалоговом режиме;

б) автоматического создания чертежа

основания штанцформы (со всеми необходимыми отступами, отверстиями для крепежа,

компенсационными ножами);

в) определения размеров, места расположения

пружиняще-эжекторных элементов;

г) автоматического проектирования системы

биговальных каналов контрштампа с выполнением чертежа;

д) автоматической подготовки чертежей

оснастки для удаления отходов и разделения заготовок;

·

поддерживать

экспорт данных в форматы CFF2, DDES2.

Перечисленным требованиям удовлетворяют

программные продукты MarbaCAD, Impact, Artios, Elcede DieCAD. Сложная

функциональность специализированных CAD/CAM систем обуславливает их высокую

стоимость [8, стр. 45-46].

Общие сведения о системе AutoCAD

Система AutoCAD разработана американской фирмой

Autodesk в начале 80-х годов и была первоначально ориентирована на

существовавшие в то время персональные компьютеры (PC XT, PC AT без

сопроцессора и т. п.). Уже эти, по нынешним меркам слабые версии вызвали

интерес у конструкторов и чертежников, желавших автоматизировать свой труд хотя

бы в части рисования на листе бумаги.

Большим преимуществом такого средства рисования

является возможность формирования электронного архива чертежей. Каждый из

созданных в системе AutoCAD чертежей легко редактируется, что позволяет быстро

разрабатывать чертежи-аналоги по чертежам-прототипам. Для облегчения процесса

выпуска чертежной документации можно разрабатывать "библиотеки стандартных

элементов".

Первые варианты системы содержали в основном

инструменты для простого двухмерного рисования, которые постепенно, от версии к

версии, дополнялись и развивались. В 1999 году началось внедрение 15-и версии.

Она стала очередным шагом вперед, как в простом двухмерном рисовании, так и в

трехмерном моделировании. Заметные изменения претерпели средства управления

выводом на плоттер (графопостроитель) и принтер (устройство печати).

Персональный компьютер, на котором может быть

установлена система AutoCAD 2000, должен удовлетворять определенным

требованиям. Это должна быть машина класса Pentium 133 или выше, с оперативной

памятью 32 Мбайта (лучше 64 Мбайта), винчестером (жестким диском) 1 Гбайт - на

винчестере надо иметь свободными 200 Мбайт под программное обеспечение и не

менее 100 Мбайт для временных файлов, которые система образует во время сеансов

работы. И конечно, на винчестере должно оставаться место для хранения

создаваемых файлов чертежей. На компьютере должна быть установлена операционная

система Windows NT 4.0 или Windows 95 или Windows 98 [8, стр.59-61].

Общие сведения о системе MarbaCAD

САПР MarbaCAD представляет собой

специализированный программный продукт, рассчитанный на быстрое и эффективное

выполнение основных задач, возникающих в производстве упаковки. Данный

программный пакет является стандартным приложением, выполняемым в среде

Microsoft Windows на PC платформе.

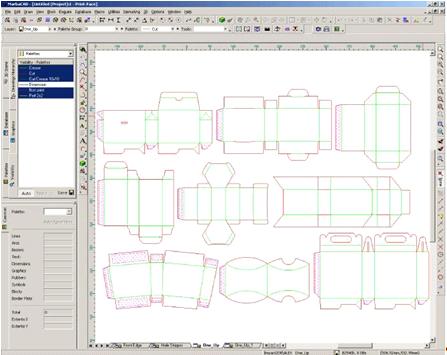

Пакет программ MarbaCAD в стандартной поставке

включает в себя полные библиотеки готовых конструкций FEFCO (упаковка из гофро-

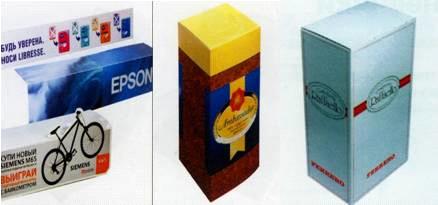

и микрогофрокартона) и ECMA (упаковка из картона) (рис. 1.2.2). Каждому коду

классификации соответствует чертеж, в котором достаточно указать внутренние

размеры коробки и используемый материал. Предусмотрены ограничения на

максимальные и минимальные размеры коробок, есть возможность редактировать все

необходимые параметры, в том числе создавать персональные материалы упаковки и

задавать допуски к ним. К каждой коробке можно добавить стандартные элементы.

Рис. 1.2.2. Различные конструкции упаковки

В функции программы заложен параметрический

дизайн - спроектировав один раз оригинальную упаковку и расставив

соответствующие связи на размеры отдельных элементов, можно в дальнейшем

получать аналогичные конструкции с измененными размерами практически без

дополнительных затрат времени. позволяет работать с растровыми изображениями

внутри чертежа, в том числе импортировать сканированные рисунки («мастер»

сканирования) и осуществлять векторизацию.

Отдельно следует упомянуть об имеющихся во 2-й

версии пакета средствах 3D визуализации и подготовки демонстрационных

видеофильмов. Чертеж развертки упаковки можно сложить (сфальцевать) в объемную

конструкцию в автоматическом или ручном режиме по выбранным линиям сгибов (рис.

1.2.3), что позволяет контролировать корректность выполнения чертежа и получать

наглядное представление о внешнем виде упаковки до изготовления макета. На

лицевую и оборотную сторону изделия могут быть наложены соответствующие

графическому дизайну растровые текстуры и изображения. Поддерживается импорт

объектов из 3D-Studio. «Мастер» создания видео роликов позволит создать

презентационный материал о будущей упаковке - фильм разбивается на ключевые

кадры, в которых фиксируется положение коробки и камеры в пространстве, а также

углы сгибов всех стадий фальцовки, после чего программа интерполяцией получает

промежуточные кадры. Готовый ролик можно сохранить с высоким качеством в

общепринятых форматах.

Рис.1.2.3. Трехмерная визуализация упаковки

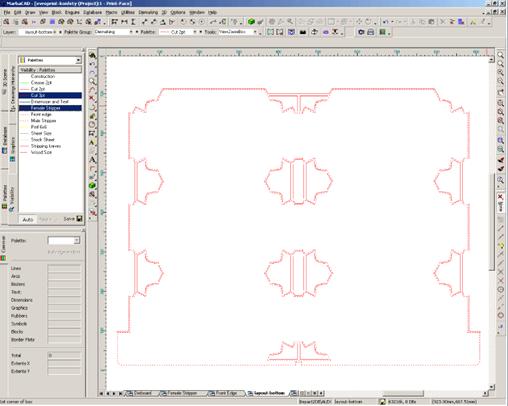

Подготовка раскладки на печатный и

штанцевальный лист

Спроектированную упаковку необходимо разложить

на печатный лист оптимальным образом. Для этого в MarbaCAD применяется «мастер»

раскладки (рис.1.2.4). Возможны следующие варианты ручной и автоматической

генерации раскладок на лист:

· - оптимальное заполнение площади

листа;

· - заполнение по рядам и колонкам;

· - заполнение листа согласно

требуемым тиражам изделий;

· - заполнение части площади листа.

В каждом из этих методов предусмотрен учет

направления волокна материала и возможно принудительное управление ориентацией

отдельных элементов раскладки. Одновременно можно готовить раскладку на

несколько разных размеров листа (например 1020х720 и 700х500 - под разные

печатные и штанцевальные машины). Для каждого листа настраиваются необходимые

границы запечатываемого поля и отступы по краям.

Сгенерированная раскладка сохраняется в

отдельном слое чертежа и меняется автоматически при изменении конструкции

исходной упаковки.

Рис. 1.2.4. Подготовка раскладки на печатный

лист

Проектирование оснастки для

штанцевания

Проектирование и изготовление оснастки для

штанцевания представляет отдельный интерес, поскольку в отличие от печати не

может быть полностью автоматизировано. Модуль разработки штанцформ MarbaCAD (не

входит в базовую конфигурацию) позволяет автоматизировать многие операции по

разработке штанцформ (рис. 1.2.5), биговальных контрматриц, оснастки для

удаления отходов.

Рис.1.2.5. Проектирование штанцформы

В базе данных по оборудованию хранятся

характеристики штанцевальных прессов (все модели BOBST), имеется возможность

редактировать необходимые характеристики и добавлять новые штанцевальные машины

со своими параметрами.

Создав раскладку для определенной марки

штанцевального пресса, программа рисует основу штанцформы со всеми необходимыми

отступами, отверстиями для крепежа и компенсационными ножами. Также

автоматизирована расстановка арок (мостиков) на ножах. В полуавтоматическом

режиме добавляются ножи разделения отходов. Есть возможность вставки

специализированных символов (логотип фирмы, дата, номер заказа). Чертеж

проверяется на наличие накладывающихся линий, которые автоматически удаляются.

Для проектирования ротационных штанцевальных

форм предусмотрена возможность сжатия чертежа для учета цилиндрической

поверхности, разбиение чертежа на 2 полуцилиндра и расстановка арок на ножах.

Для качественной выклейки штанцформы возможно

спроектировать и вырезать с помощью автоматического оборудования (водорезка)

фигурные элементы из резины, что существенно ускоряет процесс оклейки штампа.

Рис.1.2.6. Проектирование оснастки для удаления

отходов

Рис.1.2.7. Проектирование контрматрицы

Пункт меню проектирования оснастки для удаления

отходов (2-я секция машин типа BOBST) позволяет начертить полный комплект

стрипперного оборудования (рис. 1.2.6). При этом параметры, заданные по

умолчанию для данного типа оснастки, могут быть изменены в процессе работы как

для всей оснастки так и для отдельных элементов.

Также автоматизирован процесс проектирования

биговальных контрматриц - в большинстве случаев контрматрица чертится без

вмешательства проектировщика, хотя предусмотрена и возможность ручного

редактирования (рис.1.2.7).

Интеграция с производственным

оборудованием

В программном обеспечении MarbaCAD встроена база

данных по различному оборудованию, такому как плоттеры, лазеры, штанцевальные

прессы, водорезки, фрезерные машины для изготовления контрматриц,

автоматические машины подготовки линеек для изготовления штанцформ.

Информация из чертежа может быть напрямую

передана на любую из этих машин (оборудование известных фирм и стандартные

устройства, оперирующие HPGL, NC кодами; также возможно написание собственных

интерфейсов). Это позволяет автоматизировать изготовление макетов и сигнальных

образцов, производство биговальных контрматриц, лазерную резку, подготовку

стальных линеек для установки в штанцформу.

Интеграция с информационными

ресурсами

Кроме базы данных по оборудованию имеется и база

данных по клиентам, где отмечаются все работы, сделанные для данного заказчика,

а также находящиеся в производстве. Специфическая информация по каждой работе

(например, количество отходов на листе, длина линеек в штампе и т.д.) может

быть предоставлена внешним базам данных или использована при подготовке

документации, распечатке чертежей. Над одним проектом одновременно могут

работать несколько проектировщиков и операторов оборудования, в определенных

случаях возможно параллельное редактирование разных слоев в чертеже. При этом

поддерживается полная система разграничения полномочий и прав доступа к тем или

иным объектам чертежа.

ПО MarbaCAD представляет собой законченный

продукт для проектирования и изготовления упаковки. Его можно рекомендовать как

дизайн-бюро, так и крупным полиграфическим предприятиям для интеграции в

производственный цикл. Как и любая специализированная САПР, MarbaCAD имеет ряд

преимуществ по сравнению с САПР общего назначения (библиотека готовых

конструкций, легкость 3D визуализации, связь с оборудованием, встроенные

стандарты, многие специфические операции автоматизированы).

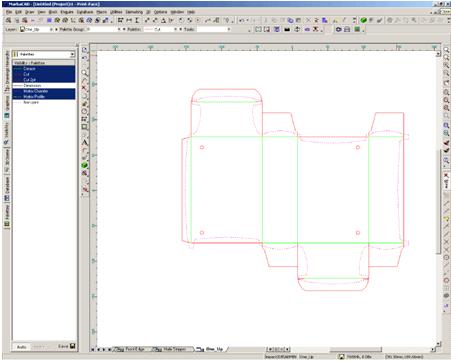

Так как штендер не является стандартной

конструкцией, его проектирование можно проводить в универсальной системе AutoCAD,

а MarbaCAD использовать как

средство 3D визуализации и подготовки демонстрационных видеофильмов.

2. ПРЕДПРОЕКТНЫЕ ИССЛЕДОВАНИЯ

.1 ОБЗОР РЫНКА ШТЕНДЕРОВ

Штендер - напольная

конструкция оригинального дизайна (выполненная в виде стойки),

предназначенная для демонстрации и хранения товара в местах продаж (рис.2.1.1).

Штендеры (дисплеи-витрины, торговые

стойки) используются для продажи рекламируемых товаров и служат

альтернативой настоящим витринам и стеллажам.

Такие своеобразные витрины являются важнейшим

элементом эффективной рекламы в местах продаж - так называемой POS-рекламы.

POS - это сокращение от point of sales (место продажи). POS-материалы

позволяют выгодно представить товар в магазине, выделяя ее из аналогичной

продукции конкурентов, а в разобранном виде могут являться прочной транспортной

упаковкой.

На POS-материалы в месте выкладки

ложится основная ответственность за осуществление покупательского выбора.

Во-первых, покупатель выбирает: покупать товар или нет. Во-вторых, рядом

находятся товары-конкуренты, и перед покупателем встает второй вопрос: какой из

них предпочесть?

Как правило, в рамках рекламной кампании

изготавливается штендер соответствующего дизайна. Являясь составляющей частью

промоушн-акции (от английского promotion

- продвижение), он должен быть выполнен согласно общей концепции.

Акции по продвижению товара длятся относительно

непродолжительный отрезок времени, поэтому штендеры изготовленные из картона,

благодаря своей дешевизне и простоте изготовления нашли наибольшее

распространение.

Подавляющее большинство производителей не

специализируется на POS-материалах,

а использует их продажу как дополнительный бизнес. Чаще всего штендеры из

картона и подобную продукцию изготавливают предприятия по производству печатной

рекламы и упаковки из картона, имеющие в своем составе проектно-конструкторские

бюро. Это обусловлено в первую очередь некоторой общностью технологий, наличием

требуемого оборудования и программного обеспечения. Производство подобных

конструкций из пластика по тем же причинам осуществляется

компаниями-производителями сувенирной продукции и наружной рекламы.

К POS-материалам

помимо штендеров относятся:

Вобблер

(от английского wobble - рыболовная приманка, которая отличается гибкостью,

способностью колебаться) - миниатюрные изделия-подвески, закрепляемые на стене

(прилавке, полке, стеллаже, ограждении) с помощью гибкой ножки. Изделия могут

быть прямоугольными или с фигурной вырубкой по контуру. К плоской картинке с

помощью скотча крепится гибкая пластиковая ножка. На свободный конец ножки

приклеивается скотч для крепления к стене (рис. 2.1.2).

Дисплей (от английского display - размещать, демонстрировать) - объемная

настольная панель, где размещаются образцы товара (рис. 2.1.3).

Блистер - мини-штендер, предназначен для мелких товаров - жевательной

резинки, бульонных кубиков и прочего (рис. 2.1.4).

Мобайл (денглер) - подвесная, обычно объемная, конструкция, прикрепляемая к

потолку на леске. Часто имеет отверстия для дополнительных подвесок на крючках

(рис. 2.1.5).

Муляж (джумби) - увеличенная копия упаковки продуктов с сохранением дизайна и

пропорций (рис. 2.1.6). Муляж позволяет разглядеть покупателю название продукта

издалека.

Шелфтокер, (от английского shelf - полка, talker - говорящий) - рекламные

панели, крепящиеся к поверхности полки с товаром, служат мини-вывеской,

выделяющей этот продукт среди других (рис. 2.1.7).

Шоу-кард - жесткая панель из толстого картона, на которой размещена

информация о продукте, не имеет дополнительных кармашков (Рис. 2.1.8). По сути,

это листовка или плакат, приклеенная на жёсткую панель, а для устойчивости

снабженная сзади ножкой-опорой. Размер панели варьируется от минимального А4 до

А1. Иногда шоу-карды представляют собой ростовые фигуры напольного размещения.

Большие размеры достигаются за счет соединения двух и более панелей формата А1,

которые могут быть жестко склеены между собой или собираться на месте

[20,стр.38-39].

Разновидности штендеров

Штендеры отличаются между собой по конструкции и

по материалу, из которого они изготовлены.

По конструкции различают две группы штендеров:

- многоярусные - стеллаж с двумя-пятью

полками (рис. 2.1.10);

- одноярусные - тумба или короб с

лотком наверху (рис. 2.1.9).

Если говорить об используемых материалах, то

чаще всего штендеры изготавливают из картона и пластика. Они предназначены для

товаров массового потребления. Для элитных товаров используют уже дорогостоящие

материалы: благородные породы дерева, нержавеющая сталь, тонированное стекло и

другие.

Штендеры из картона

Штендеры из картона встречаются довольно часто,

обычно они бывают многоярусными. Такие витрины расположены внутри помещения,

поэтому не должны быть влаго-, ветро- и солнцестойкими.

Они красочно оформлены. Чаще всего на картон

перед высечкой приклеивают полноцветные оттиски, выполненные на бумаге или на

самоклеящейся пленке. Такие дисплеи-витрины, яркие и заметные, сразу бросаются

в глаза.

У штендеров из картона относительно небольшой

срок службы, но благодаря их низкой стоимости - есть возможность заменять их

новыми. Дисплеи-витрины на основе гофрокартона служат отличной альтернативой

настоящим витринам и стеллажам в случае проведения небольшой по времени

рекламной кампании.

Штендеры из картона, как правило, используются

для товаров массового потребления, их можно изготовить за считанные часы,

наклеив, например, на стандартные штендеры (рис. 2.1.11, 2.1.12) самоклеящиеся

этикетки.

Штендеры из пластика

Штендеры из пластика изготавливают для тяжелой

продукции, например бутылок с водой (рис. 3.1.13). Материалом для таких

конструкций служат акрил, полистирол и другие пластмассы. Здесь, в отличие от

полиграфии, где фантазия проектировщика ограничена плоскостями, нет ни одной

стандартной формы (рис. 2.1.14), и каждое изделие отличается не только

изобразительной информацией, но "пространственной" оригинальностью.

Так же такие штендеры допускают возможность использования в их конструкции

световых установок (рис.2.1.15).

Недостатком таких конструкций можно считать их

более высокую стоимость, по сравнению с картонными штендерами. И ошибкой было

бы думать, что главным ценообразующим фактором является стоимость материала.

Если речь идет о пластике, то с дешевым сырьем работать в три раза сложнее и

стоимость работы, соответственно, утраивается. Поэтому изделие из отечественной

пластмассы может по деньгам обойтись так же, как изделие из голландского

пластика, выглядящее намного презентабельней [20, стр.38].

Заказчик не может себе позволить изготавливать

штендеры из пластиков под каждую рекламную кампанию. Но со временем, особенно

при интенсивном использовании, они царапаются, пачкаются и к концу своего срока

службы выглядят неудовлетворительно.

Редко изображения на таких штендерах отличаются

высокой красочностью. Обычно производители ограничиваются нанесением логотипа.

Металлические штендеры

Штендеры из металла (рис. 2.1.16) используются

часто, но не отличаются ни особой красочностью, ни оригинальностью конструкции.

Чаще всего это стенд с полками, на котором имеется логотип. Такие штендеры, как

средство продвижения товара, наименее эффективны. Они наименее заметны и

наименее привлекательны. К положительным сторонам таких штендеров можно отнести

их невысокую стоимость и долговечность.

Штендеры из элитных материалов

Эта группа штендеров является наиболее дорогостоящей

и разнообразной. Здесь используются такие материалы, как нержавеющая сталь,

стекло, дерево (рис. 2.1.17) и другие. Такие конструкции служат годами, не

теряя в качестве.

Недостатком элитных штендеров можно считать то,

что, не меняясь значительный отрезок времени, они перестают обращать на себя

внимание покупателя.

Основные достоинства и недостатки штендеров из

различных материалов приведены в таблице 2.1.1.

Таблица 2.1.1. Достоинства и недостатки

штендеров из различных материалов

|

Материал

|

Достоинства

|

Недостатки

|

|

Гофрокартон

|

Красочность;

Низкая стоимость; Простота изготовления

|

Однообразность

конструкций

|

|

Пластики

|

Любые

формы, конструкции

|

Высокая

стоимость; Длительный срок изготовления

|

|

Металл

|

Прочность;

Невысокая цена стандартных конструкций

|

Однообразность

конструкций; Непривлекательный внешний вид

|

|

Сталь,

дерево, стекло и другие материалы

|

Разнообразие

форм, конструкций

|

Высокая

цена; Длительный срок изготовления

|

Итак, мы видим, что использование штендеров из

картона является достаточно выгодным с экономической точки зрения и с точки

зрения привлечения внимания покупателя. Такие штендеры не уступают аналогам из

более дорогих материалов и выглядят очень необычно и привлекательно.

2.2

НАПОЛЬНЫЕ КОНСТРУКЦИИ, ИСПОЛЬЗУЕМЫЕ ДЛЯ РАЗМЕЩЕНИЯ РЕКЛАМНЫХ БУКЛЕТОВ

Как правило, в магазинах и на выставках для

размещения рекламных буклетов используются стандартные, чаще всего

металлические, стойки (рис. 2.2.1, 2.2.2). Такие стойки дешевы, но ничем не

привлекательны, не выделяют продукцию из ряда подобных и используются из года в

год. Они не красочны, и возможности персонализации сильно ограничены. Такие

стойки целесообразно использовать в офисах, но не там, где стоит цель

привлечения внимания клиентов и покупателей.

Полки располагаются, начиная с небольшой высоты

(рис. 2.2.3, 2.2.4), что делает часть из них недоступной для клиента. Чтобы

достать каталоги, лежащие в нижних карманах такой стойки, клиенту придется

наклоняться. Может быть это простительно для супермаркета, но не для серьезной

выставки.

Также подобные штендеры неудобно

транспортировать, потому что они перевозятся в собранном виде.

Основные недостатки данного вида металлических

конструкций, используемых для буклетов:

- Неудобство транспортировки;

- Непривлекательный внешний вид;

Не предусмотрено место для размещения

какой-либо информации или логотипа;

Однообразность конструкций;

Неудобное расположение полок (нижних и

верхних).

Достоинства металлических конструкций:

- Прочность и долговечность;

- Невысокая цена.

Очень похожи на металлические стойки из

пластика. Они стоят немного дороже и служат не так долго. Благодаря своей

дешевизне используются стандартные (универсальные) стойки (рис. 2.2.5), которые

так же как и металлические не отличаются ни оригинальностью конструкции, ни

ярким цветовым оформлением.

Есть также пластиковые стойки для рекламных

буклетов нестандартной конструкции (рис. 2.2.6). Их изготавливают на заказ

небольшими тиражами, поэтому их стоимость выше, чем стоимость универсальных

стоек. Изготавливать такие стойки для конкретной выставки не рационально.

Несмотря на то, что штендеры из гофрокартона

довольно распространены и имеют ряд преимуществ, их не используют для

размещения рекламных буклетов. Штендер из картона способен выгодно выделить

товар среди аналогов, а современное состояние упаковочной индустрии позволяет

разработать конструкцию, удовлетворяющую всем требованиям, предъявляемым к

стойкам для рекламных буклетов.

3. РАЗРАБОТКА КОНСТРУКЦИИ ШТЕНДЕРА

ДЛЯ РЕКЛАМНЫХ БУКЛЕТОВ

.1 ТЕХНИЧЕСКОЕ ЗАДАНИЕ НА РАЗРАБОТКУ

КОНСТРУКЦИИ ШТЕНДЕРА ДЛЯ РЕКЛАМНЫХ БУКЛЕТОВ

Дата: 10 мая 2005 года

Подготовил: Иван Иванов, бренд-менеджер,

контактный телефон 6741961.

Наименование товара: рекламные

буклеты

Название марки: «ТАРА-2005»

Необходимость дизайна:

- Новый товар

Расширение линейки марки

- Перепроектировка

- Местная адаптация

- Розничная продажа

ü Для

популяризации компании

- Экспорт

- Другое

Количество типов / ароматов:

1 тип - 24 страницы

Примерная розничная цена:

Бесплатная раздача на выставке

Описание товара:

Информационный буклет: объемом 24 страницы,

бумага мелованная 100г/м2, красочно оформлен + обложка120 г/м2;

Состав:

Не указывается

Пищевая ценность. Энергетическая

ценность

нет

Форма товара:

буклет формата А4 (210x297мм)

Имеет ли товар презентабельный вид?

да

Размер товара:

Буклет формата А4: высота 297мм, ширина 210мм,

толщина 5мм

Условия хранения:

Нет специальных условий хранения

Срок годности:

Нет

Тип продажи:

Распространение на выставке

Предпочтение или ограничение типа

тары:

Штендер

Количество единиц товара в

потребительской таре:

В штендере должно быть одновременно расположено

не менее 20 экземпляров буклета.

Вес на единицу товара / тары:

200 г

Количество типоразмеров:

Высота 297мм, ширина 210мм

Количество в первичной / вторичной

таре:

Не требуется

Вторичная тара:

Не требуется

Гарантия первого вскрытия:

Не требуется

Комплектование (купоны, буклеты,

сувениры):

Нет

Будет ли упаковка использоваться

потребителями для:

ü Распределения

товара

Подачи на стол

Измерения дозы

Другого применения

Внесите в список специальные

инструкции упаковки:

Нет

Стратегия вывода на рынок

Использование рекламного штендера

Будет ли любой специальный вводный

показ? Описание:

Нет

Будет ли связь с рекламой марки?

Описание:

Рекламная кампания будет проводится сотрудниками

фирмы-заказчика, работающими на выставочном стенде.

Доступны ли рекламные макеты или

сценарии (концепции)? Описание:

Еще не доступны - разрабатываются

Пресс-релизы / Фотографии /

оригинал-макеты. Все ли необходимо для рекламы? Описание:

Не доступны

Распределение / дистрибуция.

Описание цепочки дистрибуции:

Не требуется

Хрупкость товара:

Не требуется

Место или требования утилизации:

Невозвратная упаковка, сбор в мусорных

контейнерах. Возможна утилизация на заводе по переработки макулатуры в будущем.

Предполагаемые размеры паллеты

(поддона):

Не требуется

Требуемая высота складского штабеля:

Не требуется

Продолжительность хранения в штабелях:

Не требуется

Требуемая защитная упаковка?

Описание:

Не требуется

Защита окружающей среды

Товар не представляет опасности для окружающей

среды.

Товар/упаковка разработан в пределах

рекомендуемой отраслью защитой окружающей среды?

Нарушений по защите окружающей среды при

производстве нет.

Специальные инструкции:

Требуется специальная инструкция по сборке для

работников выставочного стенда.

Как будет выложен на прилавке:

Буклеты будут располагаться в рекламном

штендере.

Пока не фирменные:

- Стенка с полозьями для крючков (Pegboard);

Корзина, контейнер;

Линейный (горизонтальный) штабель;

Вертикальный штабель;

Холодильники (специальные устройства).

Да, не фирменные.

Месторасположение торговой точки:

На отраслевой выставке.

Месторасположение полки в торговой точке:

100% в зоне самообслуживания на территории

выставочного стенда.

Число сторон с этикеткой (логотипом)

для контактов с покупателем:

Три, штендер будет стоять лицом к посетителям

выставки и полностью обозрим спереди и частично справа и слева.

Ограничения размеров розничной

точкой:

Нет.

Другие предложения / требования

розничного продавца:

Штендер в разобранном состоянии должен быть

плоским для облегчения перевозки.

Использование товара:

Чтение с целью получения информации о

фирме-заказчике.

Как используется / приготовляется:

Готов к употреблению.

Визуальные / физические / сенсорные

атрибуты:

Яркие красочные буклеты.

Что явится результатом, если товар

будет использоваться:

Получение исчерпывающей информации о

фирме-заказчике, необходимой для успешного сотрудничества.

Уникальность товара или особенности

использования, которые могут эксплуатироваться на упаковке?

Свежая информация.

Уточните, является ли товар

сезонным, региональным или с какими-либо ограничениями:

Сезонный, региональный товар.

Целевая аудитория

Работники отрасли.

Рыночное положение относительно

конкурентов:

Новая марка. Имеется ряд конкурентов,

представляющих свою фирму на той же отраслевой выставке. Они также

предоставляют свои рекламные проспекты.

Другая торговая информация

Нет.

Исследования

Доступны ли исследования по товару,

потребителям и упаковке?

Предварительная информация по прессе и

предыдущим исследованиям (частично).

Рыночное исследование запланировано

или уже проводятся?:

Необходимо провести исследование

Нужна ли упаковка для проведения

исследований? Описание:

Нет

Маркировка на упаковке

Требуемая маркировка по пищевым

добавкам (пищевому составу):

Нет

Необходимость указания даты

использования / употребления:

Нет

Необходимость предостерегающей

маркировки (опасность):

Нет

Необходимость дополнительного языка:

Нет

Другие юридические (законные)

требования:

Нет

Требования к дизайнеру или агентству

Должен иметь опыт в области функционального

дизайна. Должен знать характеристики и свойства упаковочных материалов,

принципы автоматизированного проектирования упаковки

3.2 ВЫБОР МАТЕРИАЛА

Выбор материала производят, исходя из требования

к прочностным показателям тары, при которых обеспечивается сохранность

упаковываемого продукта, требований к внешнему виду тары, к качеству и способу

нанесения изображения, к виду и технологии выполнения отделочных процессов, к

технологии и оборудованию для механической формообразующей обработки,

склеивания и фальцевания. В производстве рекламных штендеров используют

гофрированный картон.

Гофрированный картон (гофрокартон)

представляет собой инженерную конструкцию, характеристики которой зависят от

свойств входящих в нее материалов и от геометрического профиля составляющих

элементов.

Гофрированный картон - это тарный

картон, состоящий из чередующихся между собой поверхностных или плоских слоев

(лайнеров) и гофрированных слоев (флютинга), соединенных между собой клеем

(рис.3.2.1).

Различные варианты

их комбинации дают огромное количество всевозможных марок гофрированного

картона. Для характеристики гофрокартона используются следующие параметры:

1 количество слоев;

2 толщина;

3 длина волны гофра;

4 высота волны гофра;

5 количество волн на единицу длины[1, стр.20].

Согласно ГОСТ 7376

- 89 гофрированный картон в зависимости от показателей физико-механических

испытаний изготавливается следующих классов и марок, указанных в таблице 3.2.1.

В зависимости от

числа слоев гофрированный картон может быть:

Д - двухслойный,

состоящий из одного плоского и одного гофрированного слоев (рис. 3.2.2 );

Таблица.3.2.1.

Классы и марки гофрокартона

|

Тип

|

Класс

|

Марка

|

Назначение

|

|

Д

|

-

|

Д

|

Для изготовления вспомогательных упаковочных средств

|

|

Т

|

1 2

|

Т11, Т12, Т13, Т14, Т15. Т21, Т22, Т23, Т24, Т25, Т26, Т27.

|

Для изготовления тары и вспомогательных упаковочных средств, для

упаковывания продукции и изделий, способных воспринимать нагрузки штабеля

(Т11-Т15)

|

|

П

|

3

|

П31, П32, П33, П34, П35, П36, П37.

|

Для изготовления тары и вспомогательных упаковочных средств, для

упаковывания продукции и изделий, не способных воспринимать нагрузки штабеля

(П31-П34), П35-П37 - для изготовления крупногабаритной и жесткой тары

контейнеров.

|

Т - трехслойный,

состоящий из двух плоских и одного гофрированного слоя (рис. 3.2.3);

Рис 3.2.4

П - пятислойный,

состоящий из трех плоских (двух наружных и одного внутреннего) и двух

гофрированных слоев (рис. 3.2.4).

Конструкцию

гофрированного картона определяют количеством слоев, а также качественными

характеристиками каждого слоя: маркой, массой 1м2 и (или) толщиной

плоских слоев, а также маркой, массой 1м2 и (или) толщиной и видом

профиля гофрированных слоев.

Существует пять

основных профилей гофра из волнистых слоев: А - крупный; В - мелкий ; С -

средний; Е - микрогофр; К - большой.

Профиль гофра

определяют размерами шага t между соседними

вершинами волны и высоты гофра h (рис. 3.2.5).

По шагу и высоте

пять основных профилей гофра, применяемых в США, Европе и России, несколько

различны. Эти значения приведены в таблице 3.2.2.

* - количество волн

(гофров) на линейный фут.

* - количество волн

(гофров) на 1 погонный метр.

Таблица 3.2.2.

Основные параметры волнистых слоев для производства гофрокартона в США, Европе

и России

|

Тип профиля гофра

|

Наименование гофра

|

США

|

Европа

|

Россия

|

|

|

1*

|

h,

дюйм

|

А, мм

|

t,

мм

|

h,

мм

|

t,

мм

|

2*

|

|

А

|

крупный

|

33±3

|

4/76

|

4,0-4,8

|

8,0-9,5

|

4,5-5,5

|

8,0-9,5

|

105-125

|

|

В

|

мелкий

|

47±3

|

2/38

|

2,2-3,0

|

5,5-8,5

|

2,2-3,2

|

4,5-6,4

|

160-222

|

|

С

|

средний

|

39±3

|

2/57

|

3,2-3,9

|

7,9-8,8

|

3,2-4,5

|

6,5-8,0

|

125-155

|

|

Е

|

микрогофр

|

90±3

|

1/19

|

1,0-1,8

|

3,0-3,5

|

1,1-1,6

|

3,2-3,6

|

295-315

|

|

К

|

большой

|

-

|

-

|

-

|

-

|

6,7-7,0

|

11,0-12,0

|

75-85

|

Трехслойный гофрокартон

Гофрокартон

(Т) с гофром А обладает высокой

упругостью. Большая высота и шаг гофров придают ему амортизационную

способность. Этот тип гофрокартона рекомендуется применять в конструкциях ящиков

для упаковки изделий, требующих повышенной защиты от ударов, толчков и других

динамических нагрузок. Из него можно изготавливать различного рода вкладыши в

ящики, прокладки и амортизаторы.

Гофрокартон

(Т) с гофром В отличается более высокой

жесткостью по сравнению с гофром А, на этом картоне получается более

качественная печать. Этот гофрокартон целесообразно применять в конструкциях

ящиков для упаковывания продукции достаточно прочной, жесткой, не требующей

амортизационной защиты. К такой продукции относятся консервные банки, продукция

бытовой химии, пищевые и другие продукты в потребительской таре, мелкие бытовые

приборы, мебель и др.

Гофрокартон

(Т) с гофром С сочетает свойства

гофрокартонов с гофрами А и В: он обладает одновременно достаточной жесткостью

и хорошими амортизационными свойствами. Он является наиболее распространенным

материалом конструкций ящиков для упаковывания хрупких изделий, мягкой и

жесткой продукции, требующей защиты поверхности.

Гофрокартон

(Т) с гофром Е за счет большого количества

гофров на погонный метр полотна имеет ровную поверхность плоского лицевого слоя

и высокую плоскостную жесткость. Это позволяет осуществлять высококачественную

печать, что особенно важно для потребительской тары. Такой картон и тара из

него занимают значительно меньше места при транспортировании и хранении. Этот

вид гофрокартона находит все более широкое применение в конструкциях тары.

Следует отметить,

что для изготовления трехслойного картона с гофром Е, как и для получения из

него ящиков, необходимо специализированное оборудование. Гофрирующие валы

должны изготавливаться с высокой точностью, а при работе гофрирующей машины

необходимо вести тщательный контроль за нанесением клея и температурным

режимом.

Пятислойный

гофрированный картон (П) применяют в конструкциях

крупногабаритной тары с большими прочностью и сопротивлением сжатию. Такую тару

используют для упаковывания крупногабаритной и тяжелой продукции. Производят

пятислойный гофрокартон только в листах.

Разнообразие марок

гофрокартона П связано с возможной комбинацией входящих в его состав марок трех

плоских и двух гофрированных слоев. При условном обозначении взаимного

расположения гофрированных слоев первой буквой указывают тип профиля гофра

наружного слоя ящика, а второй буквой - тип профиля внутреннего слоя.

Наибольшее

распространение получил гофрокартон П с наружным гофрированным слоем типа В и

внутренним - типа А (В-А). В технически обоснованных случаях применяют и другие

варианты расположения гофрированных слоев: А-В; В-С; С-В; С-С.

В последнее время

для повышения прочности применяют различные комбинации с микрогофром: А-Е; В-Е;

С-Е.

Семислойный

гофрированный картон (IV-С) используют в

конструкциях особо прочных ящиков и ящиков-контейнеров грузоподъемностью до 200

кг с очередностью гофров С-А-К.

Наибольшее

распространение получил гофрокартон с очередностью гофров Е-А-В. Наружный слой

с гофром Е обеспечивает высокую жесткость в обоих направлениях, амортизирует

сильный удар, снижает коробление поверхности. Средний слой с гофром А позволяет

повысить упругость (эластичность) и способность амортизировать возникающие

ударные нагрузки. Внутренний слой с гофром В обладает достаточной жесткостью и

сопротивлением плоскостному сжатию, чтобы выдержать давление упакованного

изделия с внутренней стороны ящика. [10, стр.290-293]

Для изготовления

штендера необходим гофрокартон, способный выдержать достаточно большой вес

рекламных буклетов. Следует учитывать и то, что данная конструкция будет

интенсивно использоваться: по мере расходования буклетов полки штендера пополняются

новыми .

Для производства

штендера целесообразно использовать трехслойный гофрокартон с типом гофра С,

так как он обладает необходимой прочностью и амортизационными способностями.

Толщина такого материала для расчетов конструкции принимается равной 3 мм.

.3 ЭСКИЗНЫЙ ПРОЕКТ

1. Штендер будет

располагаться на выставочном стенде, он должен быть заметен и должен

иметь необычную форму.

2. Рекламные буклеты должны быть доступны для

человека, он не должен наклоняться или тянуться за ними. Для человека среднего

роста наиболее удобным будет являться расположение продукции на высоте от 75

до 135 см от пола (рис. 3.3.1).

. Также штендер должен быть прочным,

потому что упаковываемая продукция довольно тяжелая. Штендер, хотя и

предназначен для использования только на выставке (то есть в течение недели),

будет достаточно интенсивно использоваться - из него постоянно будут вынимать

буклеты и вставлять новые.

Исходя из вышеперечисленных требований, можно

сделать следующие выводы:

- стандартную конструкцию штендера с

горизонтальными полками в данном случае использовать не рационально, так как на

них буклеты тоже располагаются горизонтально и не видно их обложку. Также и

доставать их будет не удобно;

- учитывая размер буклетов (примерно 30x21

см), располагаться полки должны на высоте не ниже 45 см и не выше 105 см.

В соответствии с этими требованиями был

разработан эскиз штендера для рекламных буклетов (рис. 3.3.2). Штендер содержит

четыре полки, на которых вертикально располагаются буклеты - по две стопки на

каждой полке. Полки имеют нестандартную форму. Основу штендера можно

использовать для размещения информации, логотипа фирмы, красочных иллюстраций.

3.4 РАСЧЕТ СОСТАВНЫХ ЭЛЕМЕНТОВ

КОНСТРУКЦИИ И ВЫПОЛНЕНИЕ РАБОЧИХ ЧЕРТЕЖЕЙ

Уже на этапе разработки эскизного проекта было

решено, что штендер для рекламных буклетов будет состоять из двух частей:

верхней - в которой будут располагаться буклеты, и нижней - тумбы-основания.

Верхняя часть штендера будет состоять из задней

стенки, дна, боковых стенок и полок.

1. Боковые стенки

Именно на боковые стенки приходится основная

нагрузка, так как к ним крепятся полки. Так же боковая стенка должна скрывать

замки полок, с помощью которых они крепятся к стенкам, а также замки,

соединяющие боковые стенки с задней стенкой и дном. Поэтому боковая стенка как

бы складывается сама на себя. На внутренней ее части есть прорези для крепления

полок, расположенные на соответствующей высоте. На внешней стороне расположены

замки для крепления к задней стенке и ко дну. Расстояние между внутренней и

внешней частью стенки должно быть достаточным, чтобы между ними уместились

клапана полок, задней стенки и дна.

При расчете необходимо учитывать, что при

складывании гофрокартона внутрь от биговочной линии отходит примерно 1/3

толщины материала, а наружу - 2/3 (рис. 3.4.1).

Чтобы внутренняя и внешняя часть боковой стенки

накладывались друг на друга без зазора расстояние между линиями биговки должно

быть равно 2/3+2/3 толщины материала (4 мм), плюс к этому нужно учесть толщину

клапанов, которые попадают между внутренней и внешней частью боковой стенки.

Причем клапана полок могут накладываться на клапана задней стенки, значит, в

сумме наложенные друг на друга эти элементы дают двойную толщину материала (6

мм). В сумме получилось 10мм, с запасом расстояние между линиями биговки примем

равным 12 мм, а толщина боковой стенки будет равна 14мм, расстояние между

внутренней и внешней стенкой - 8мм.

Боковых стенки две, они являются зеркальным

отражением друг друга, на рисунке 3.4.2 приведена левая стенка.

. Задняя стенка и дно (рис. 3.4.3)

В ходе разработки конструкции решено было

верхнюю полку сделать составным элементом задней стенки, а нижнюю - составным

элементом дна. Это сократит количество составных частей, а значит, и количество

соединений, облегчит сборку и перенесет часть нагрузки, приходящейся на верхнюю

полку, с боковых стенок на заднюю.

Ширина полки должна быть больше ширины двух буклетов

(210мм+210мм=420мм), примем ее равной 438мм.

Задняя стенка и дно должны быть шире полки, так

как полка соединяется с внутренней частью боковой стенки, а задняя стенка и дно

- с внешней. Соответственно с двух сторон ширина задней стенки и дна увеличивается

на толщину боковой стенки (14мм) минус толщина внешней части боковой стенки

(3мм) и минус 1/3 толщины клапана, заходящего внутрь боковой стенки (1мм).

Итого ширина задней стенки и дна больше ширины полки на 20мм и составляет

258мм.

Дно и задняя стенка разбиты на три части, чтобы

каждая из них умещались на формат А1. Это позволит снизить расходы на печать и

каширование.

. Полка (рис. 3.4.4)

Таких конструктивных элемента два - это две

средние полки. Они являются зеркальным отражением друг друга. Полка снабжена

четырьмя замками с каждой из сторон. Они входят внутрь боковой стенки и

загибаются на нее. Следовательно, линия биговки должна отстоять от края полки

на толщину внутренней части боковой стенки (3мм) плюс 2/3 толщины отгибаемого

замка (2мм) - итого на 5 мм.

Задняя стенка полки имеет высоту 300±65мм

(за счет изгиба), дно полки имеет размер 438x80мм,

что позволяет размещать на одной полке две стопки буклетов (по 19 в каждой).

Также полка снабжена бортиком, высотой 55мм, чтобы предотвратить попадание

буклетов между полками.

Нижняя часть штендера состоит из тумбы-основания

и вставленной в нее картонной решетки.

Тумба-основание (рис. 3.4.5) состоит из двух