Разработка привода ленточного транспортера

Курсовая работа по механике

Разработка привода ленточного транспортера

ХАНОВ РУСЛАН ФИРДАВИСОВИЧ

ВВЕДЕНИЕ

Редуктор - механизм, служащий для уменьшения частоты

вращения и увеличения вращающего момента. Редуктор законченный механизм,

соединяемый с двигателем и рабочей машиной муфтой или другими разъемными

устройствами. Редуктор состоит из корпуса (литого чугуна или стального

сварного). В корпусе редуктора размещены зубчатые или червячные передачи,

неподвижно закрепленные на валах. Валы опираются на подшипники, размещенные в

гнездах корпуса; в основном используют подшипники качения. Тип редуктора

определяется составом передач, порядком их размещения в направлении от

быстроходного вала к тихоходному и положением осей зубчатых коле в пространстве.

Назначение редуктора - понижение угловой скорости и

повышение вращающего момента ведомого вала по сравнению с валом ведущим.

Принцип действия зубчатой передачи основан на зацеплении пары зубчатых колес.

Достоинством зубчатых передач является: высокий КПД, постоянство передаточного

отношения и широкий диапазон мощностей.

В настоящем проекте произведен расчет механического

привода, состоящего из закрытой косозубой цилиндрической и цепной передач.

1. ВЫБОР ЭЛЕКТРОДВИГАТЕЛЯ И КИНЕМАТИЧЕСКИЙ РАСЧЕТ ПРИВОДА

Потребляемая мощность

электродвигателя

где

- КПД КПД

зубчатой передачи;

- КПД КПД

зубчатой передачи;

- КПД

цепной передачи;

- КПД

цепной передачи;

- КПД

муфты.

- КПД

муфты.

- КПД

пары подшипников качения.

- КПД

пары подшипников качения.

По

таблице 1.1/1/

=0,97

=0,97  =0,96

=0,96  =0,98

=0,98  =0,99

=0,99

n=2 - число пар

подшипников качения

кВт.

Частота

вращения электродвигателя:

где

- передаточное число зубчатой передачи.

- передаточное число зубчатой передачи.

-

передаточное число цепной передачи;

-

передаточное число цепной передачи;

По

таблице 1.2/1/

=4

=4

=3

=3

По

мощности и частоте вращения выбираем электродвигатель:

серия

АИР160М8УЗ/727

асинхронная

частота вращения  об/мин.

об/мин.

мощность

кВт

кВт

Определяем

общее передаточное отношения привода

Разбиваем

передаточное число привода по ступеням:

Принимаем

Угловые

скорости и частоты вращения валов.

мин-1,

мин-1,

мин-1

мин-1

мин-1

мин-1

с-1

с-1

с-1

с-1

с-1

с-1

Крутящие

моменты на валах.

Нм,

Нм,

Нм,

Нм,

Нм.

Нм.

2. РАСЧЕТ ЦЕПНОЙ ПЕРЕДАЧИ

Р1=Рв/ =7/0,96*0,99=7,37кВт

=7/0,96*0,99=7,37кВт

По

передаточному числу цепной передачи назначаем число зубьев малой звездочки

U=3,83; z1=23 (с.286, /1/).

Определяем

число зубьев большой звездочки

z2 = z1*u =

23*3,83= 88

а=40Рц

Вычисляем

расчетную мощность передачи по формуле:

Рр

= Р1 Кэ Кz Kn

где

Р1 - мощность выходного вала, кВт;

Кэ

- коэффициент эксплуатации;

Кz

- коэффициент числа зубьев;

Kn -

коэффициент частоты вращения.

Коэффициенты

числа зубьев и частоты вращения вычисляем по формулам:

Кz

=z01/z1=25/23=1,09

где

z01 = 25,

n01 - базовая частота вращения малой звездочки.

Коэффициент

эксплуатации вычисляем по формуле:

Кэ

= Кд  Ка

Ка  Кн

Кн

Крег

Крег  Кс

Кс

Креж,

Креж,

где

Кд - коэффициент динамической нагрузки;

Ка

- коэффициент межосевого расстояния или длины цепи;

Кн

- коэффициент наклона передачи к горизонту;

Крег

- коэффициент способа регулировки натяжения цепи;

Кс

- коэффициент смазки и загрязнения передачи;

Креж

- коэффициент режима или продолжительности работы передачи в течение суток.

Кс=1,3

Коэффициент

эксплуатации

КЭ=1*1*1*1*1,3*1=1,3

РР=7,37*1,3*1,38*1,09=14,41кВт

Выбираем

приводную роликовую цепь типа ПР-31,75-88500 (табл.13.4) с параметрами:

Рц=31,75мм

Максимально

возможная скорость движения цепи будет

м/с.

м/с.

z1 - число зубьев малой звездочки;

- частота

вращения ведущего вала, мин-1.

- частота

вращения ведущего вала, мин-1.

Для

выбранной цепи определяем геометрические параметры.

Межосевое

расстояние:

а=40*31,75=1270

Число

звеньев цепи:

Lp =  +

+

+

+

,

,

где

а - межосевое расстояние, мм;

Рц

- шаг цепи, мм;

z1 - число зубьев малой звездочки;

z2 - число зубьев большой звездочки.

Значение

Lp округляем до целого четного числа Lp =138.

Для

принятого значения Lp уточняем межосевое расстояние:

Передача

работает лучше при небольшом провисании холостой ветви цепи. Поэтому расчетное

межосевое расстояние уменьшаем на 3 мм,

а

= 1262 мм.

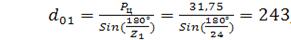

Диаметры

делительных окружностей звездочек:

где

Рц - шаг цепи, мм;

z - число зубьев

звездочки

Вычисляем

полезную нагрузку цепной передачи:

Ft =  ,

,

где

P1 -

мощность выходного вала, Вт;

v - скорость

движения цепи, м/с.

Ft=7,37*1000/1,8=4094

Н.

Оценим

возможность резонанса

где

q=2,1 кг/м

Производим

проверку работоспособности цепной передачи по критерию износостойкости шарниров

цепи.

p =  £ [p],

£ [p],

где

р - давление в шарнирах цепи, МПа;

Ft -

полезная нагрузка цепной передачи, Н;

В

- ширина втулки цепи, мм;

d - диаметр

валика цепи, мм;

[p] -

допускаемое давление в шарнирах цепи, МПа.

[p] =

[pо]/Кэ,

где

[pо] = 29

МПа - допускаемое давление в шарнирах цепи при типовых условиях передачи (табл.

13.1, /1/).

[p] =

29/1,3 = 22,3 МПа;

Р=4094/27,46*9,55=15,6 МПа

р=15,6МПа

< 22,3 МПа=

Износостойкость

шарниров цепи обеспечена.

3. РАСЧЕТ КОСОЗУБОЙ ЦИЛИНДРИЧЕСКОЙ

ПЕРЕДАЧИ

.1 Выбор материала и определение

допускаемого напряжения

В связи с нагрузкой привода выбираем для изготовления

зубчатых колес Сталь 40Х. Она обладает достаточной технологичностью и является

распространенной.

Для шестерни НВ=260…280 (термообработка,

азотирование).

Для

колеса НВ=260…280 (термообработка, улучшение).

Допускаемые

напряжения изгиба при расчете на усталость

Где

.2 Проектный расчет передачи по контактным напряжениям

Определяем межосевое расстояние по формуле 8.13/2/

где

Епр приведенный модуль упругости;

Епр

= 2,1*105 МПа.

Т2

- крутящий момент на валу колеса;

Т2=TIII= Нм

Нм

u=5 передаточное

число

Коэффициент

ширины колеса относительно межосевого расстояния  (табл.

8.4 [2]);

(табл.

8.4 [2]);

= 0,4

= 0,4

-

коэффициент ширины к диаметру

-

коэффициент ширины к диаметру

=1,06-

коэффициент концентрации нагрузки;

=1,06-

коэффициент концентрации нагрузки;

По

рисунку 8.15 /2/ находим:

=1,06

=1,06

мм.

мм.

Принимаем

стандартное значение межосевого расстояния (стр. 136/2/) а=125мм.

Ширина:

Принимаем

m=2

назначаем

угол наклона зубьев

Суммарное

число зубьев:

Число

зубьев шестерни:

Число

зубьев колеса:

Принимаем

z1=20, z2=102

Уточняем

.

.

Уточняем по межосевому расстоянию

по межосевому расстоянию

коэффициент

осевого перекрытия

Делительные

диаметры.

Шестерни:

Колеса:

Проверка

межосевого расстояния:

3.3 Проверочный расчет передачи по контактным напряжениям

электродвигатель привод напряжение

кинематический

По формуле 8.29/2/

Нмм.

Нмм.

Назначаем

9 степень прочности (по таблице 8.2)

по

таблице 8,7

по

таблице 8,7

3.4 Проверочный расчет прочности

зубьев на изгиб

sF =  £ [sF],

£ [sF],

где

ZFb - коэффициент повышения прочности косозубых передач

по напряжениям изгиба.

ZFb = KFa Yb /,

где

KFa = 1,35 - дополнительный коэффициент, учитывающий

неравномерное распределение нагрузки между зубьями в многопарном зацеплении

косозубой передачи (табл. 8.7, /1/);

Yb = 1 - bо/140= 1 -

12,6◦/140 = 0,91.

Приведенное

число зубьев

Zv1 = Z1/ cos2 b = 20/cos2 12,6◦ = 21

Zv2 = Z2/ cos2 b = 102/cos2 12,6◦ = 107

YF1=4,1; YF2=3,75

(Рисунок 8.20, /1/.)

Вычисляем отношения

:

:

.

.

Рассчитываем

по наименьшему отношению

Прочность

зубьев на изгиб обеспечена.

4. РАСЧЕТ ВАЛОВ РЕДУКТОРА

.1 Проектный расчет вала

Тихоходный вал:

Мм

мм принимаем l1=60мм

мм

мм

мм

мм

мм

мм

l3=98мм - определяется графический на эскизной

компоновке

мм

мм

l4=B+c=20+1,6=21,6мм

Быстроходный

вал:

мм

мм

принимаем l1=40мм

мм

мм

мм

мм

мм

мм

l3=98мм - определяется графический на эскизной

компоновке

мм

мм

l4=B+c=18+1.6=19.6мм

Зазор

между вращающимися деталями и внутренней стенкой корпуса.

По

формуле 3.5/1/

L = 2∙a = 2∙125

= 250 мм.

Принимаем

а = 9 мм.

Расстояние

между колесом и днищем редуктором.

.

.

lст=(1,1…1,5)d=66…90

.2 Определение реакций в опорах валов

Тихоходный вал

В

горизонтальной плоскости:

Проверка:

,8+4619-2446+2321,8=0

Сечение

«А»

Сечение«В»

В

вертикальной плоскости:

Проверка:

;

;

,2-1360+1405,2=0;

Сечение

«А»

Сечение

«В»  Нм

Нм

Определение

суммарных изгибающих моментов

Сечение

«B»

Сечение

«A»

В

горизонтальной плоскости

Проверка:

,9+4100-1132-225,1=0

В

вертикальной плоскости:

Проверка:

;

;

,6-1529+922,4=0;

4.3 Проверочный расчет вала

Запас усталостной прочности в опасных сечениях

s =  ³ [s] = 1,5,

³ [s] = 1,5,

где

ss =  - запас

сопротивления усталости только по изгибу;

- запас

сопротивления усталости только по изгибу;

st =  - запас сопротивления усталости только по кручению.

- запас сопротивления усталости только по кручению.

В

этих формулах:

s-1 и t-1 - пределы выносливости материала вала, МПа;

sа и tа - амплитуды переменных составляющих циклов

напряжений, МПа;

sm и tm - постоянные составляющие циклов напряжений, МПа;

ys и yt - коэффициенты, корректирующие влияние постоянной

составляющей цикла напряжений на сопротивление усталости;

Кs и Кt - эффективные

коэффициенты концентрации напряжений при изгибе и кручении;

Кd

- масштабный фактор;

КF

- фактор шероховатости.

Назначаем

материал вала:

Сталь

40, sВ = 700

МПа.

s-1 = (0,4… 0,5) sВ = 280…350 МПа. Принимаем s-1 = 300

МПа.

t-1 = (0,2… 0,3) sВ = 140…210 МПа. Принимаем t-1 = 150

МПа.

Принимаем

ys = 0,1 и yt = 0,05

(с. 264, /1/), Кd = 0,72 (рис. 15.5, /1/) и КF

= 1 (рис. 15.6, /1/).

Сечение

В:

d = 50 мм,

М

= 201*103 Н*мм,

Т

= 485000 Н*мм.

Принимаем

Кs = 2,4 и Кt = 1,8 (табл.

15.1, /1/).

Запас

усталостной прочности в сечении В обеспечен.

Сечение

С:

d = 60 мм,

М

= 224000 Н*мм,

Т

= 485000 Н*мм.

Принимаем

Кs = 1,7 и Кt = 1,4 (табл.

15.1, /1/).

Запас

усталостной прочности в сечении С обеспечен.

5. ПОДБОР И РАСЧЕТ ПОДШИПНИКОВ

.1 Выбор подшипника для тихоходного

вала

Учитывая сравнительно небольшую осевую силу назначаем

по [10] для тихоходного вала шариковые радиальные однорядные подшипники легкой

серии, условное обозначение 210 со следующими характеристиками:

Внутренний диаметр подшипника, d = 50 мм;

Наружный диаметр подшипника, D =90 мм;

Ширина подшипника, B = 20 мм;

Фаска подшипника, r = 2 мм;

Динамическая грузоподъемность: Cr = 35,1 кН

Расчет подшипника по статической

грузоподъемности

Определяем ресурс подшипника

n=145,4об/мин=3

a1=1 - коэффициент надежности

a2=0.75 - коэффициент совместного влияния качества

металла и условий эксплуатации

Находим

отношение

По

таблице16.5 /2/ находим параметр осевой нагрузки: е = 0,26

При

коэффициенте вращения V=1 (вращение внутреннего кольца подшипника)

Находим

отношение:

По

таблице 16.5 /2/:

Коэффициент

радиальной силы Х = 1

Коэффициент

осевой силы Y = 0

Находим

эквивалентную динамическую нагрузку:

Рr

= (Х.V.Fr + Y.Fa). К . Кб (формула 16.29/2/)

. Кб (формула 16.29/2/)

По

рекомендации к формуле 16.29 /2/:

К = 1 - температурный коэффициент;

= 1 - температурный коэффициент;

Кб

= 1,4 - коэффициент безопасности;

Рr

= 1*3794*1.*1,4 = 5311,6Н

.2 Выбор подшипника для быстроходного

вала

Учитывая сравнительно небольшую осевую силу назначаем

по [10] для тихоходного вала шариковые радиальные однорядные подшипники тяжелой

серии, условное обозначение 208 со следующими характеристиками:

Внутренний диаметр подшипника, d = 40 мм;

Наружный диаметр подшипника, D =80 мм;

Ширина подшипника, B = 18 мм;

Фаска подшипника, r = 2 мм;

Динамическая грузоподъемность: Cr = 32 кН

Статическая грузоподъемность: Со =17,8кН

Расчет подшипника по статической

грузоподъемности

Определяем ресурс подшипника

n=335 об/мин=3

a1=1 - коэффициент надежности

a2=0.75 - коэффициент совместного влияния качества

металла и условий эксплуатации

Pr = XVFrx Кб x Кт(16.29

[2])

Для

чего находим суммарную радиальную реакцию в опоре А:

При

коэффициенте вращения V = 1 (вращение внутреннего кольца подшипника)

При

этом по табл. 16.5 [2]:

Коэффициент

радиальной силы Х = 1

По

рекомендации к формуле 16.29 [2]:

К = 1 - температурный коэффициент;

= 1 - температурный коэффициент;

Кб

= 1,4 - коэффициент безопасности;

Рr

= 1 х 1 х 2894 х 1,4 х 1 = 4051Н

6. ПОДБОР И РАСЧЕТ ШПОНОК

По ГОСТ 23360-78 подбираем

призматическую шпонку под цилиндрическое колесо.

Диаметр вала под колесо dк = 60 мм;

Выбираем шпонку в х h x l = 18 х 11 х 50.

Проверяем длину шпонки из условия прочности на смятие

где

= 110 МПа - допускаемое напряжение.

= 110 МПа - допускаемое напряжение.

Для

скругленных торцов

Условие

прочности выполняется.

Подбираем

шпонку на выходной конец тихоходного вала под звездочку

Диаметр

вала под колесо dк = 45 мм;

Выбираем

шпонку в х h x l = 14 х 9 х 60.

Проверяем

длину шпонки из условия прочности на смятие

где

= 110 МПа - допускаемое напряжение.

= 110 МПа - допускаемое напряжение.

Для

скругленных торцов

Условие

прочности выполняется.

7. РАСЧЕТ ЭЛЕМЕНТОВ КОРПУСА

Для удобства сборки корпус выполнен разъемным.

Плоскости разъемов проходят через оси валов и располагаются параллельно

плоскости основания.

Для соединения нижней, верхней частей корпуса и крышки

редуктора по всему контуру разъема выполнены специальные фланцы, которые

объединены с приливами и бобышками для подшипников. Размеры корпуса редуктора

определяются числом и размерами размещенных в нем деталей и их расположением в

пространстве.

Корпус и крышка редуктора обычно имеют довольно

сложную форму, поэтому их получают методом литья или методом сварки (при

единичном или мелкосерийном производстве).

8. СМАЗКА РЕДУКТОРА

В настоящее время в машиностроении широко применяют

картерную систему смазки при окружной скорости колес от 0,3 до 12,5 м/с. В

корпус редуктора заливают масло так, чтобы венцы колес были в него погружены.

При их вращении внутри корпуса образуется взвесь частиц масла в воздухе,

которые покрывают поверхность расположенных внутри деталей.

Выбор сорта смазки

Выбор смазочного материала основан на опыте эксплуатации

машин. Принцип назначения сорта масла следующий: чем выше контактные давления в

зубьях, тем большей вязкостью должно обладать масло, чем выше окружная скорость

колеса, тем меньше должна быть вязкость масла.

Поэтому требуемую вязкость масла определяют в

зависимости от контактного напряжения и окружности скорости колес.

Окружная скорость колес ведомого вала у нас определена

ранее: V2 = 0,7 м/сек. Контактное напряжение определена [ н] = 694 МПа.

н] = 694 МПа.

Теперь по окружности и контактному напряжению из

табл.8.1 /4/ выбираем масло И-Г-А-46.

Предельно допустимые уровни погружения колес

цилиндрического редуктора в масляную ванну:

Наименьшую глубину принято считать равной 6 модулям

зацепления от дна корпуса редуктора.

Наибольшая допустимая глубина погружения зависит от

окружной скорости колеса. Чем медленнее вращается колесо, тем на большую

глубину оно может быть погружено.

m ≤ hM ≤ 2/3d2

Определяем уровень масла от дна

корпуса редуктора:

h = в0 + hм =10 + 35 = 45 мм

в0 - расстояние от наружного диаметра колеса до дна

корпуса

в0 ≥ 6 х m ≥ 6 х 2 ≥ 12 мм

Объем масляной ванны

мм3

мм3

Объем

масляной ванны составил ≈ 1,3 л.

Способ

контроля уровня смазки зубчатых колес

Для

контроля уровня масла в корпусе необходимо установить жезловый маслоуказатель.

Также

в нижней части корпуса редуктора предусмотрено отверстие с пробкой для слива

отработанного масла, а на крышке редуктора - отдушина для снятия давления в

корпусе, появляющегося от нагрева масла и воздуха при длительной работе.

Отдушину можно также использовать в качестве пробки, закрывающей отверстие для

заливки масла.

Подшипники

смазывают тем же маслом, что и детали передач. Другое масло применяют лишь в

ответственных изделиях.

При

картерной смазке колес подшипники качения смазываются брызгами масла. При

окружности вращения колес V > 1 м/с брызгами масла покрываются все детали

передач и внутренние поверхности стенок корпуса. Стекающее с колес, валов и

стенок корпуса масло попадает в подшипники.

Так

как смазка жидкая, для предохранения от ее вытекания из подшипниковых узлов, а

так же для их защиты от попадания извне пыли, грязи и влаги торцовые крышки

установим с жировыми канавками, которые заполним густой консистентной смазкой.

ЗАКЛЮЧЕНИЕ

Операции по сборке узла ведомого вала осуществляют в

следующем порядке:

. установить шпонку в паз на диаметр вала для

цилиндрического колеса;

. установка цилиндрического колеса;

. установка подшипников до упора в заплечики,

осевой зазор регулируется при установке крышек с помощью набора тонких

металлических прокладок;

. укладка вала в бобышки нижнего корпуса;

. установка и крепление верхнего корпуса;

. установка и крепление крышек, фиксирующих

подшипники (жировые канавки сквозной крышки перед установкой забить

консистентной смазкой);

. установка шпонки в паз на выходной конец

вала.

БИБЛИОГРАФИЯ

1. Иванов М.Н. Детали машин. Высшая школа, М.:Высш. шк.,2010.-383 с.

. Дунаев П.Ф., Леликов. О.П. Детали машин. Курсовое

проектирование. Высшая школа, 2006.-465 с..

. Феодосьев В.И. Сопротивление материалов. М., 2009.-263 с..

. Марочник сталей и сплавов. Справочник / Под редакцией В.Г.

Сорокина, М., Машиностроение, 009.-412с.