Разработка кинематики и кинематической настройки главного привода многооперационного вертикального станка с автономным шпиндельным узлом

МИНИСТЕРСТВО

ОБРАЗОВАНИЯ РЕСПУБЛИКИ БЕЛАРУСЬ

БЕЛОРУССКИЙ

НАЦИОНАЛЬНЫЙ ТЕХНИЧЕСКИЙ УНИВЕРСИТЕТ

Кафедра:

" Металлорежущие станки и инструменты "

КУРСОВАЯ

РАБОТА

по дисциплине

«Металлорежущие станки»

На тему:

"Разработка кинематики и кинематической настройки главного привода

многооперационного вертикального станка с автономным шпиндельным узлом "

Выполнил: Лапуцкий Е.А.

студент группы №103150

Проверил: Глубокий В. И.

Минск 2013

АННОТАЦИЯ

Целью курсовой работы является рассмотрение возможностей

многооперационного вертикального станка модели 2254ВМФ4, в котором

регулирование частот вращения происходит регулируемым электродвигателем и

коробкой скоростей, его технологические схемы обработки и движения

формообразования.

В работе описываются технологические возможности станка-прототипа, а

также структурная и кинематическая схемы. Приводится кинематический расчет

привода главного движения с бесступенчатым регулированием частоты вращения

шпинделя. Выполняется кинематический расчет привода главного движения, расчет

передаточных отношений передач привода. Производится расчет чисел зубьев

зубчатых колес, крутящих моментов на валах привода. Выполняются проектные

расчеты зубчатых колес и валов привода главного движения.

СОДЕРЖАНИЕ

ВВЕДЕНИЕ

. ОПИСАНИЕ

КОМПОНОВКИ, ОСНОВНЫХ УЗЛОВ И ДВИЖЕНИЙ МНОГОЦЕЛЕВОГО

СВЕРЛИЛЬНО-ФРЕЗЕРНО-РАСТОЧНОГО ВЕРТИКАЛЬНОГО СТАНКА МОДЕЛИ 2254ВМФ4.

.

ТЕХНОЛОГИЧЕСКИЕ СХЕМЫ ОБРАБОТКИ И ДВИЖЕНИЯ ФОРМООБРАЗОВАНИЯ НА ВЕРТИКАЛЬНОМ

СВЕРЛИЛЬНО-ФРЕЗЕРНО-РАСТОЧНОМ СТАНКЕ МОДЕЛИ 2254ВМФ4

. ПРИНЦИПЫ

ОБРАЗОВАНИЯ ПОВЕРХНОСТЕЙ ДЕТАЛЕЙ И МЕТОДЫ ПОЛУЧЕНИЯ ПРОИЗВОДЯЩИХ ЛИНИЙ НА

ВЕРТИКАЛЬНОМ СВЕРЛИЛЬНО-ФРЕЗЕРНО-РАСТОЧНОМ СТАНКЕ МОДЕЛИ 2254ВМФ4

. СТРУКТУРНАЯ

СХЕМА И РАСЧЁТНЫЕ ПЕРЕМЕЩЕНИЯ КИНЕМАТИЧЕСКИХ ЦЕПЕЙ МНОГОЦЕЛЕВОГО

СВЕРЛИЛЬНО-ФРЕЗЕРНО-РАСТОЧНОГО СТАНКА МОДЕЛИ 2254ВМФ4

.

КИНЕМАТИЧЕСКАЯ СХЕМА И УРАВНЕНИЯ БАЛАНСА ВЕРТИКАЛЬНОГО

СВЕРЛИЛЬНО-ФРЕЗЕРНО-РАСТОЧНОГО СТАНКА МОДЕЛИ 2254ВМФ4

. РАСЧЕТ

МОЩНОСТИ ГЛАВНОГО ПРИВОДА

.

КИНЕМАТИЧЕСКИЙ РАСЧЕТ ГЛАВНОГО ПРИВОДА

.1 Исходные

данные для кинематического расчета привода

.2 Расчет

диапазона регулирования частот вращения шпинделя

.3. Расчет

диапазона регулирования частот вращения электродвигателя при постоянной

мощности

.4

Определение расчетной частоты вращения шпинделя

.5 Округление

расчетной частоты вращения шпинделя до стандартного значения

.6

Определение диапазона регулирования частот вращения шпинделя при постоянной

мощности

.7 Расчет

диапазона регулирования частот вращения коробки скоростей

.8

Определение знаменателя геометрического ряда частот вращения коробки скоростей

.9 Округление

знаменателя геометрического ряда частот вращения шпинделя до стандартного

значения

.10

Определение фактического диапазона регулирования частот вращения шпинделя при

постоянной мощности

.11

Определение фактической расчетной частоты вращения шпинделя

.12

Округление фактической расчетной частоты вращения шпинделя до стандартного

значения

.13

Определение диапазона регулирования частот вращения шпинделя при постоянном

моменте

.14

Определение минимальной частоты вращения электродвигателя

.15

Округление минимальной частоты вращения электродвигателя до стандартного

значения

.16

Определение фактического диапазона регулирования частот вращения шпинделя при

постоянном моменте

.17

Определение фактического диапазона регулирования частот вращения шпинделя

.18

Определение фактической минимальной частоты вращения шпинделя

.19

Округление фактической минимальной частоты вращения до стандартного значения

.20

Определение числа делений, изображающих минимальную, номинальную и максимальную

частоту вращения электродвигателя

.21

Определение числа делений, изображающих знаменатель геометрического ряда частот

вращения коробки скоростей φM

.22

Оптимизация структурной формулы

.23

Построение графика частот вращения главного привода

.24 Расчет

передаточных отношений и передаточных чисел передач

.25 Подбор

чисел зубьев зубчатых колес привода

.26

Кинематическая схема главного привода с бесступенчатым регулированием

.27 Уравнение

кинематического баланса главного привода

. РАСЧЕТ

КРУТЯЩИХ МОМЕНТОВ НА ВАЛАХ

.1 Расчёт

крутящего момента на валу электродвигателя

.2 Расчёт

крутящего момента на валах привода

.3 Расчёт

крутящего момента на первом валу привода

.4 Расчёт

крутящего момента на втором валу привода

.5 Расчёт

крутящего момента на третьем валу привода

.6 Расчёт

крутящего момента на четвёртом валу привода

. ПРОЕКТНЫЙ

РАСЧЕТ ПЕРЕДАЧ

.1 Проектный

расчет цилиндрической прямозубой постоянной передачи z1-z2

.1.1 Исходные

данные

.1.2 Выбор

материала зубчатых колес и вида термической обработки

.1.3

Проектный расчёт прямозубой постоянной передачи z1-z2 на контактную

выносливость зубьев

.1.4

Проектный расчёт косозубой постоянной передачи z1-z2 на выносливость зубьев при

изгибе

.1.5

Определение нормального модуля косозубой постоянной передачи z1-z2

.1.6 Расчёт

геометрических параметров косозубой постоянной передачи

.2 Проектный

расчет цилиндрических прямозубой передач z3-z4 и косозубой передачи z5-z6

групповой передачи

.2.1 Исходные

данные

.2.2 Выбор

материала зубчатых колес и вида термической обработки

.2.3

Проектный расчёт прямозубой передачи z3-z4 групповой передачи на контактную

выносливость зубьев

.2.4

Проектный расчёт прямозубой передачи z3-z4 групповой передачи на выносливость

зубьев при изгибе

.2.5

Определение модуля прямозубой передачи z3-z4 групповой передачи

.2.6 Расчёт

геометрических параметров прямозубой передачи z3-z4 и косозубой z5-z6 групповой

передачи

.3 Проектный

расчет цилиндрической прямозубой постоянной передачи z7-z8

.3.1 Исходные

данные

.3.2 Выбор

материала зубчатых колес и вида термической обработки

.3.3

Проектный расчёт прямозубой постоянной передачи z7-z8 на контактную

выносливость зубьев

.3.4

Проектный расчёт прямозубой постоянной передачи z7-z8 на выносливость зубьев

при изгибе

.3.5

Определение модуля прямозубой постоянной передачи z7-z8

.3.6 Расчёт

геометрических параметров прямозубой постоянной передачи

. ПРОЕКТНЫЙ

РАСЧЕТ ВАЛОВ И ШПИНДЕЛЯ

.1 Проектный

расчёт диаметров первого вала

.2 Проектный

расчёт диаметров второго вала

.3 Проектный

расчёт диаметров третьего вала

.4 Проектный

расчёт диаметров четвертого вала

.5 Расчет

геометрических параметров шпинделя

.

Патентно-информационный поиск конструкций шпиндельных узлов токарных станков

.1

Информационный поиск

.2 Патентный

поиск

Охрана труда

и техника безопасности

ЛИТЕРАТУРА

ВВЕДЕНИЕ

На современном и отечественном рынке металлообработки представлено

огромное разнообразие конструкций всех конструкций металлорежущих станков. При

этом они совсем не зависят от типа оборудования и выпускаемой им же продукции.

Для анализа всех перспектив развития металлообрабатывающих станков нужно

выделить некоторые тенденции.

Для размерной обработки деталей основным видом технологического

оборудования являются металлорежущие станки (МРС). Однако характер

машиностроительного производства неоднороден, даже внутри отдельного

предприятия, который может быть: мелкосерийным, серийным, крупносерийным и

массовым. Каждое производство предъявляет свои требования и к оборудованию, в

том числе и к металлорежущим станкам, что привело к созданию огромного парка

станков, около 2,5 млн. единиц. Структура этого парка очень неоднородна и

складывалась в зависимости от вида производства и в соответствии с требованиями

к изменениям структуры технологического процесса изготовления деталей, его

усовершенствования, на основании чего происходит и модернизация металлорежущих

станков, с целью повышения точности, производительности и степени

автоматизации.

Производительность повышается в результате концентрации всех операций на

одном и том же станке. К примеру, для корпусных деталей - это уже больше

обработка на одном станке заготовки с пяти различных сторон, а для вращающихся

тел - это же может быть вообще полная обработка довольно сложной и при этом еще

и профильной заготовки, которая включает в себя кроме токарных, сверлильных и

фрезерных еще ряд других операций. Наиболее перспективным можно назвать

одновременное выполнение на подобном обрабатывающем центре операций по

внутреннему и наружному шлифованию. Во время такой концентрации разных видов

обработки на одном станке совмещают во времени разные операции и переходы, при

этом в ход идут комбинированные инструменты вместе с экспериментальными

насадками.

Особое значение для современного машиностроения имеет проблема

автоматизации производства, в которой можно выделить три тенденции.

1. Широкое применение метода концентрации технологических операций

при создании автоматизированного оборудования, что позволяет повысить

производительность и сократить срок окупаемости затрат.

2. Использование агрегатно-модульного принципа (АМП) создания

станков и автоматических линий, транспортных систем и другого оборудования, что

позволяет унифицировать и стандартизировать отдельные агрегаты (модули) с целью

создания на их базе конструкций специальных станков. В целом это сокращает

сроки проектирования и изготовления станков, а также подготовки производства

новых изделий.

. Применение микропроцессорной техники для управления станками,

оборудованием и технологическим процессом в целом. Применение средств

вычислительной техники (ЭВМ) позволило создать гибкое автоматизированное

производство (ГАП).

Сочетание этих тенденций обеспечивает высокую эффективность производства

всех отраслей машиностроения. Особенностью современного производства является:

· частая смена изделий и их конструкции;

· увеличение количества изделий;

· возрастание требований к их качеству.

Все эти условия вызывают необходимость повышения степени автоматизации,

точности, производительности и гибкости оборудования во всех типах производств

- от мелкосерийного до массового.

Наиболее распространенным и изначально появившимся видом металлорежущего

оборудования являются универсальные станки с ручным управлением. Этому

оборудованию свойственно последовательное выполнение технологической операции

различными инструментами, при этом циклом обработки и выполнением вспомогательных

операций (установка заготовки, инструмента, режимов резания и т. д.) оператор

выполняет вручную.

Увеличение программы выпуска изделий, т.е. увеличение производительности

металлорежущих станков, обусловило создание универсальных станков-автоматов и

полуавтоматов.

Автомат - это станок, в котором все рабочие и вспомогательные циклы

обработки выполняются автоматически (кроме наладки).

Полуавтомат - это станок, в котором весь цикл обработки выполняется

автоматически, а загрузка заготовки и снятие готовой детали выполняются

вручную. Отличительной особенностью этих станков является высокая

производительность и стабильная точность обработки.

Повышение производительности при больших масштабах производства привело к

созданию специализированных и специальных станков-автоматов. Специализированные

станки предназначены для обработки небольшой группы однотипных деталей схожих

по конфигурации, но отличающихся по размерам .

Учитывая недостаток узкой специализации станков, необходимо было создать

станки, сохраняющие все положительные свойства предыдущих станков, но имеющие

более широкие технологические возможности за счет унификации узлов (агрегатов)

- агрегатных станков. В этих станках за счет различных комбинаций агрегатов

можно создавать высокопроизводительные станки-автоматы самого различного

технологического назначения.

Агрегатные, специальные и универсальные станки-автоматы, расположенные в

соответствии с технологией обработки деталей сложных и трудоемких в

изготовлении, образуют автоматические линии (АЛ), в которых кроме

металлорежущих станков используются автоматические устройства

транспортирования, загрузки заготовок и выгрузки деталей. Внедрение

автоматических линий позволяет:

· сократить производственную площадь в 1,5…2 раза;

· значительно снизить себестоимость продукции;

· сократить длительность производственного цикла;

· повысить качество выпускаемой продукции; повысить культуру

производства.

Недостатками автоматических линий являются:

· высокая трудоемкость переналадки;

· простои линии из-за неполадок оборудования, входящего в ее

состав.

Для автоматизации мелкосерийного и серийного производств и повышения их

гибкости используются групповые технологии с использованием в них станков с

числовым программным управлением (ЧПУ) и станочных комплексов с ЧПУ.

Управление этими станками осуществляется устройством, программа для

которого задается в числовой форме, простота подготовки которой обеспечило

мобильность переналадки станка на обработку другой детали. С совершенствованием

вычислительных средств на базе микро-ЭВМ и микропроцессоров появилась

возможность создания многоцелевых станков. Эти станки обеспечивают обработку

детали без переустановки и предназначены для выполнения различных операций

(расточка, фрезерование, сверление и т.д.), что значительно повышает точность

обработки и снижает вспомогательное время.

Сами по себе станки с ЧПУ занимают особое место в общем парке

оборудования. При этом достаточное внимание уделяется созданию станков, режущих

металл, с объединением функций сверлильно-фрезерно-расточного и токарного

станков с ЧПУ, а также с переходом на многошпиндельные конструкции. Ведь стоит

отметить, что доступная архитектура систем ЧПУ дает возможность эффективно

объединять их в сеть, тем самым увеличивая число выполняемых функций, к

примеру, появление той же диагностики и упрощения ввода управляющих программ в

процессе работы.

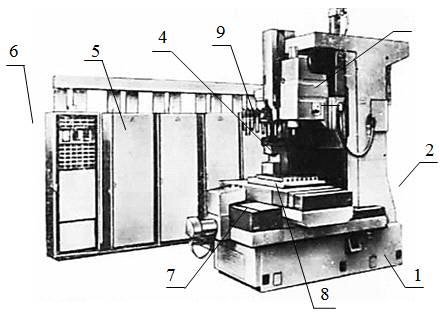

. ОПИСАНИЕ КОМПОНОВКИ, ОСНОВНЫХ УЗЛОВ И ДВИЖЕНИЙ МНОГОЦЕЛЕВОГО

СВЕРЛИЛЬНО-ФРЕЗЕРНО-РАСТОЧНОГО ВЕРТИКАЛЬНОГО СТАНКА МОДЕЛИ 2254ВМФ4.

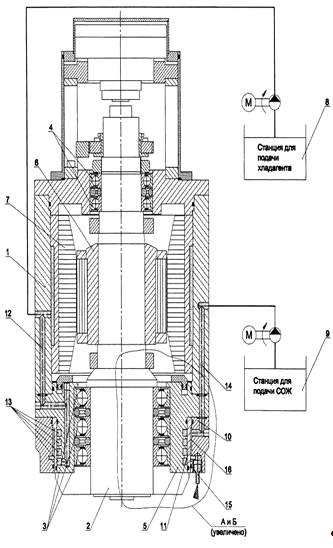

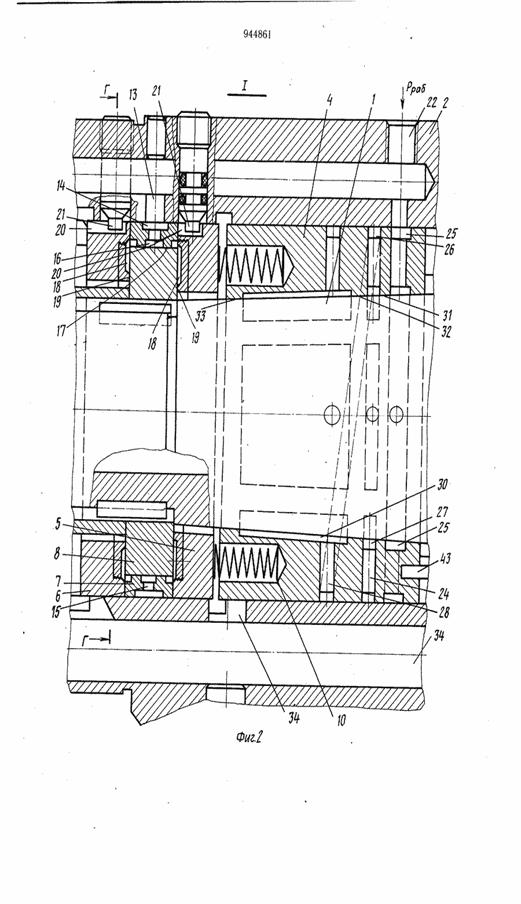

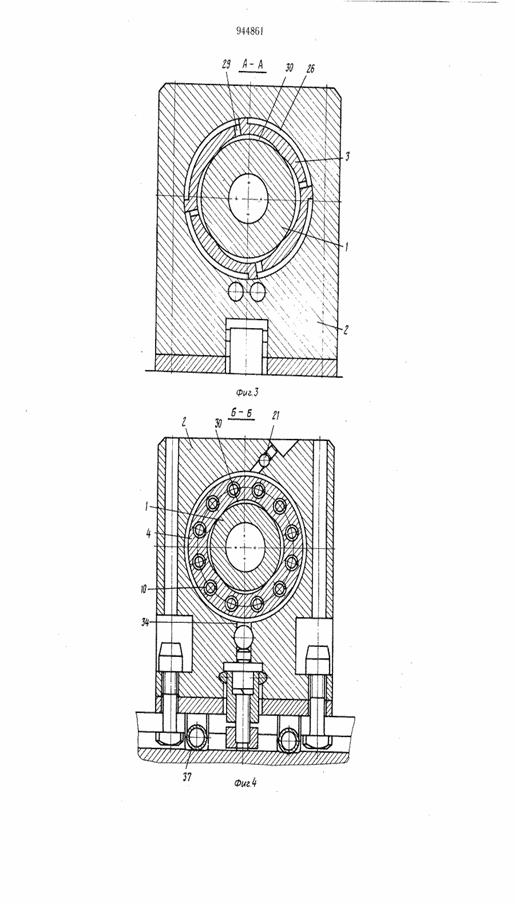

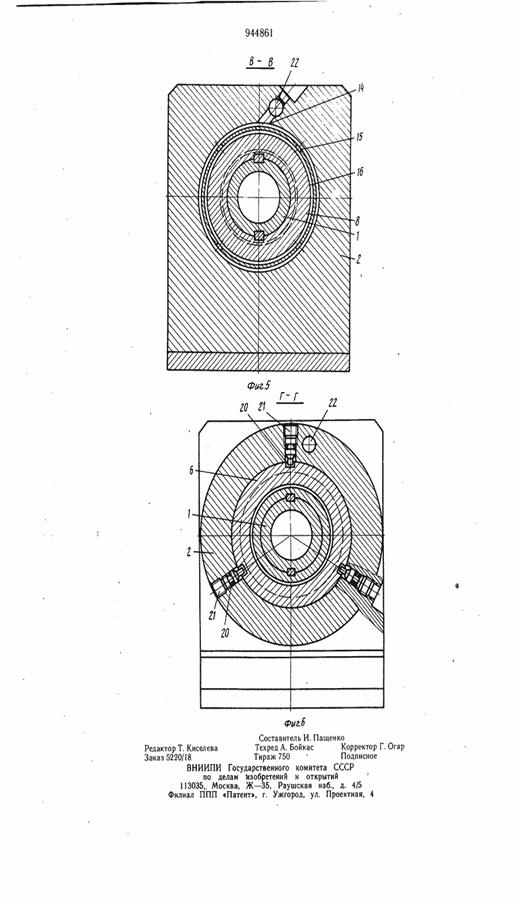

В качестве станка прототипа был выбран многоцелевой

сверлильно-фрезерно-расточной станок модели 2254ВМФ4. Станок имеет вертикальную

компоновку и имеет станину 1 (рис. 1.1), на которой закреплена стойка 2. По

направляющим стойки станка в вертикальном направлении перемещается шпиндельная

бабка 3. Отдельно от станины станка расположен инструментальный магазин 9,

электрошкафы управления 5 и стойка ЧПУ 6. На станине расположены салазки 7,

которые перемещаются в продольном направлении, и крестовый стол 8 который

совершает поперечное движение.

Рис .1.1. Общий вид и основные узлы сверлильно-фрезерного-расточного

вертикального станка 2254ВМФ4. (1-основание; 2-стойка; 3-шпиндельная бабка;

4-автооператор; 5-электрошкаф управления; 6-стойка ЧПУ; 7-салазки; 8-крестовый

стол, 9 - инструментальный магазин).

Станок предназначен для многооперационной обработки с 4-х сторон деталей

сложной формы из стали, чугуна, цветных металлов, пластмасс и др

мелокосерийного и серийного производствава.

На станке можно производить фрезерование плоскостей, пазов и

криволинейных поверхностей фрезами различных типов, сверление, зенкерование,

развертывание отверстий, нарезание резьбы метчиками и резцами. Станок оснащен

инструментальным магазином барабанного типа и устройством автоматической смены

инструментов.

Станок имеет крестовый стол и вертикально-подвижную шпиндельную бабку

(рис. 1.1).

Наличие на станке устройства контроля угла поворота шпинделя позволяет

производить не только обработку винтовых поверхностей, но и ряд технологических

циклов, при которых резец необходимо отвести из рабочей зоны в точно

определенную позицию, не повредив изделие. На станке применены направляющие,

повышающие долговечность станка, плавность перемещений рабочих органов и кпд их

приводов.

Привод главного движения осуществляется от двигателя постоянного тока М1

с широким диапозоном регулирования и двухступенчатой коробкой диапазонов.

Приводы подач осуществляются от высокомоментных двигателей постоянного тока

М2,М3,М4,М5 и шарико-винтовых подач.

Производительность многоцелевых станков в 3-8 раз выше, чем универсальных

станков. Это происходит за счет резкого сокращения вспомогательного времени и

тем самым увеличения доли машинного времени до 60-75 % в общем цикле обработки.

Вспомогательное время уменьшается благодаря автоматической смене

инструмента, высокой скорости позиционирования рабочих органов станка на

вспомогательных ходах (до 15 м/мин), сокращению времени пуска-останова и

реверсирования при применении высокомоментных малоинерционных двигателей

постоянного тока, наладке инструмента на размер вне станка, исключению

контрольных операций и т. д. В современных станках время переналадки еще более

уменьшается вследствие применения сменных инструментальных магазинов с заранее

налаженным на размер режущим инструментом.

Для сокращения времени загрузки заготовок и съема готовых деталей

используются устройства для автоматической смены приспособлений - спутников,

маятниковые столы, несколько поворотных столов, работающих поочередно, и др.

На станке можно выполнять следующие технологические операции:

· обработка отверстий с точным расположением осей методом

растачивания (получистового и точного чистового);

· сверление, рассверливание, центрирование;

· зенкерование, развертывание отверстий;

· нарезание резьбы в отверстиях метчиками;

· получистовое фрезерование плоскостей, подрезка торцов;

· разметка и точные измерения (контроль размеров обработанного

изделия, в том числе диаметров отверстий).

Техническая характеристика:

Размеры рабочей поверхности стола мм 500 x 630

Расстояние между пазами 80 мм

Ширина центального паза 18H7

Максимальные координатные перемещения по осям X, Y, Z мм 500

Пределы частот вращения шпинделя 1/мин 2 - 3150

Регулирование скоростей шпинделя Бесступенчатое

Регулирование продольных, поперечных и вертикальных подач Бесступенчатое

Пределы продольных, поперечных и вертикальных подач мм/мин 0,1 - 10000

Емкость инструментального магазина шт 30

Мощность двигателя привода главного движения кВт 10

Точность позиционирования (линейного) мм 0,016

Тип системы ЧПУ CNC

Габариты станка мм 3600х2312х3235

Вес станка кг 5500(7850)

Рис. 1.2. Компоновка вертикального сверлильно-фрезерно-расточного станка

2254ВМФ4.

-Основание; 2- Салазки; 3-Стол; 4-Стойка; 5-Шпиндельная бабка; 6-шпиндель

7-инструментальный магазин.

К основным узлам вертикального фрезерно-сверлильно-расточного станка

2254ВМФ4 относятся: шпиндельная бабка 5, которая может перемещаться в

вертикальном направлении по направляющим стойки 4. Салазки 2 передвигаются по

горизонтальным направляющим основания 1 в поперечном направлении. По

направляющим салазок передвигается продольный стол 3. Инструментальный магазин

7, вместе с автооператором позволяют ускорить процесс смены инструмента.

Главным движением резания на станке 2254ВМФ4 является главное движение В.

Вертикальная подача осуществляется перемещением шпиндельной бабки 5 по

направляющим стойки 4. Продольная(ось Х) и поперечная(ось Y) сообщаются столом

и салазками.

Современный многооперационный станок имеет набор манипуляторов,

транспортеров, поворотных устройств, а в некоторых случаях обслуживается

универсальным манипулятором с программным управлением(промышленным роботом). МС

вертикальной компоновки предназначен для обработки плоских деталей, что

обеспечивает жесткость их закрепления на столе.

Отличительной особенностью многоцелевого станка является наличие

инструментального магазина. В некоторых емкость магазина превышает 130 штук,

выпускаются такие станки и со сменными магазинами. Инструменты располагаются

либо каждый в своем шпинделе, либо в инструментальном магазине.

. ТЕХНОЛОГИЧЕСКИЕ СХЕМЫ ОБРАБОТКИ И ДВИЖЕНИЯ ФОРМООБРАЗОВАНИЯ НА

ВЕРТИКАЛЬНОМ СВЕРЛИЛЬНО-ФРЕЗЕРНО-РАСТОЧНОМ СТАНКЕ МОДЕЛИ 2254ВМФ4

На станке можно производить фрезерование плоскостей, пазов и

криволинейных поверхностей фрезами различных типов, сверление, зенкерование,

развертывание отверстий, нарезание резьб метчиками и резцами.

На вертикальных сверлильно-фрезерно-расточных станках можно выполнять

механическую обработку деталей сложной формы, корпусных деталей, бабок,

редукторов и других деталей. Наличие на станке устройства контроля угла

шпинделя позволяет производить не только обработку винтовых поверхностей, но и

ряд технологический циклов, при которых резец необходимо отвести из рабочей

зоны в точно определенную позицию, не повредив изделие, на станке применены

направляющие, повышающие долговечность станка, плавность перемещений рабочих

органов и кпд приводов.

На вертикальном многоцелевом станке модели 2254ВМФ4 движениями

формообразования являются: главное движение резания V - вращение шпинделя с

закрепленным в нем инструментом, и движение подачи S - поперечное, продольное

или перемещение шпиндельной бабки по вертикальным направляющим стойки.

При фрезеровании плоскости находящиеся перпендикулярно оси шпинделя можно

обрабатывать торцовой фрезой. В данном случае главным движением резания

является вращении торцевой фрезы V, закрепленной в шпиндельной бабке, а

движение подач - перемещение стола с заготовкой S в продольном направлении.

Фрезерование плоскости в ряде случаев выполняют сообщая поперечную подачу

салазкам и продольную подачу столу. В этом случае движениями формообразования

является вращение фрезы V, закрепленной в шпиндельной бабке, прямолинейное

перемещение стола с заготовкой с продольной подачей и поперечное перемещение салазок

с поперечной подачей.

Фрезерование поверхностей находящихся параллельно оси шпинделя можно

выполнять при помощи концевой фрезы. Гл. движение резания V вращение фрезы, а

движение подач S сообщается столу в продольном направлении.

Движениями формообразования является вращение инструмента (концевой

фрезы) V и прямолинейное перемещение стола с заготовкой S в продольном

направлении.

Сверление реже используют на расточных станках, т.к скорость вращения

шпинделя не позволяет полностью использовать стойкостные характеристики

режущего инструмента. Сверление - вид механической обработки материалов

резанием, при котором с помощью специального вращающегося режущего инструмента

(сверла) получают отверстия различного диаметра и глубины.

Инструменту(сверлу), закрепленному в шпиндельной бабке сообщают главное

вращательное движение V и осевую подачу S (перемещение шпиндельной бабки по

вертикальным направляющим). Заготовка, установленная на столе станка, остается

неподвижной. Большое значение имеет свободный доступ ко всем элементам детали

при обработки и измерении.

Движениями формообразования при сверлении являются вращение шпинделя с

инструментом(сверлом) и вертикальное перемещение шпиндельной бабки по

верикальный направляющим стойки.

При растачивании расширяется отверстие, путем удаления металла

инструментом, с одной или несколькими режущими кромками, перемещая его

параллельно к оси вращения детали или инструмента.

Движениями формообразования в данном случае являются вращение шпинделя с

режущим инструментом(резецом) V и перемещение шпиндельной бабки S по

вертикальным направляющим стойки.

С помощью зенкеров производится обработка цилиндрических и конических

отверстий в деталях с целью увеличения их диаметра, повышения качества

поверхности и точности. Зенкерование является получистовой обработкой резанием.

Обрабатывают отверстия, предварительно штампованные, литые или просверленные.

При зенкеровании движениями формообразования служат вращение шпинделя с

режущим инструментом(зенкером) V, закрепленном в шпиндельной бабке и перемещение

шпиндельной бабки S по вертикальным направляющим стойки.

. ПРИНЦИПЫ ОБРАЗОВАНИЯ ПОВЕРХНОСТЕЙ ДЕТАЛЕЙ И МЕТОДЫ ПОЛУЧЕНИЯ

ПРОИЗВОДЯЩИХ ЛИНИЙ НА ВЕРТИКАЛЬНОМ СВЕРЛИЛЬНО-ФРЕЗЕРНО-РАСТОЧНОМ СТАНКЕ МОДЕЛИ

2254ВМФ4

Под геометрической поверхностью обычно понимают след при движении одной

производящей геометрической линии(образуемой) по другой производящей

линии(направляющей). Под следом понимается образуемая поверхность как

непрерывное множество последовательных геометрических положений движущейся образующей

линии. Следовательно для образования любой поверхности нужны две геометрические

производящие линии и их относительное движение.

Реальные поверхности, образованные на твердом теле любым технологическим

способом обработки материала (отливкой, прессованием, резанием, металлизацией и

т. д.), имеют один общий для всех признак, состоящий в том, что всякая реальная

поверхность является некоторым приближением к соответствующей геометрической

(воображаемой «идеальной») поверхности. Следовательно, технологическая операция

изготовления реальной поверхности уже содержит в себе процесс образования

соответствующей ей геометрической поверхности, иначе говоря, содержит в себе

процесс геометрического образования реальной поверхности.

Реальные геометрические поверхности отличаются от

идеальных(геометрических поверхностей) тем, что в результате обработки они

имеют микронеровность и волнистость на поверхности. Теоретически процесс

формообразования реальных поверхностей на станках аналогичен процессу

образования идеальных поверхностей в геометрии.

Относительные движения геометрических линий при образовании поверхностей

являются движениями формообразования. Следовательно, образование поверхности

сводится прежде всего к образованию геометрических производящих линий, при

относительных формообразующих движениях которых и создается поверхность.

Производящие линии на станках образуются материальными точками и линиями

режущей кромки инструмента за счет согласованных движений инструмента и

заготовки. На металлорежущих станках производящие линии и их относительное

перемещение, а следовательно, и образование поверхности реализуется режущей

кромкой инструмента и относительным движением инструмента и заготовки. Движения

необходимые для образования производящих линий называются рабочими формообразующими

движениями. Эти движения бывают простые и сложные в зависимости от формы

производящей линии и метода ее получения. К простым формообразующим движениям

относят вращательное движение и поступательное движение.

При сверлении в детали образуется цилиндрическая поверхность. В

результате согласования двух движений формообразования: движение подачи -

вертикальное перемещение шпиндельной бабки S и главное движение резания V.

Главным движение резания воспроизводится образующая в виде окружности, она образуется

кромками режущей части сверла, а вертикальным перемещением шпиндельной бабки

образуется направляющая в виде прямой. В результате вертикальной подачи

шпиндельной бабки режущие кромки сверла оставляют след по образующей

поверхности. Каждая из образующих получилась методом следа, а сама поверхность,

в результате двух согласованных движений - методом двойного следа. Под следом

понимается непрерывное множество последовательных положений в пространстве

движущейся образующей линии.

При растачивании отверстия, так же как и при сверлении, образуется

цилиндрическая поверхность. Поверхность образуется в результате совмещение двух

движений формообразования: главного движения резания V, и вертикального

перемещения шпиндельной бабки по направляющим стойки. В этом случае вершиной

кромки резца воспроизводится след в виде окружности(образующей 1), которая

передвигается по направляющей 2, которая получается в результате вертикальной

подачи шпиндельной бабки. Можно сделать вывод, что сама поверхность, в

результате согласования двух образующих, полученных методом следа, образована

методом двойного следа. Здесь движения резания являются формообразующими. Этот

метод формообразования поверхностей деталей распространен наиболее широко.

Для получения горизонтальной поверхности при фрезеровании необходимо

воспроизвести две производящие линии - образующую и направляющую. Она

получается в результате совмещения двух движений формообразования: одно

движение является главным движением резания V шпинделя с торцовой фрезой, а

другое - продольным и поперечным перемещением стола или салазок S. Режущими

кромками зубьев фрезы воспроизводиться образующая 2 в виде окружности, а в

результате перемещения стола с заготовкой воспроизводиться направляющая 1 в

виде прямой. Так как при образовании горизонтальной поверхности используются

линии полученные методом касание, то сама поверхность получается методом

двойного касания. Метод касания заключается в том, что образующая линия

является касательной к ряду множества положений вспомогательной линии, образуемой

движением точки режущей кромки инструмента.

Рис. 3.2. Метод образования горизонтальной поверхности и их производящих

линий при фрезеровании торцовой фрезой

(1-направляющая линия; 2-образующая линия)

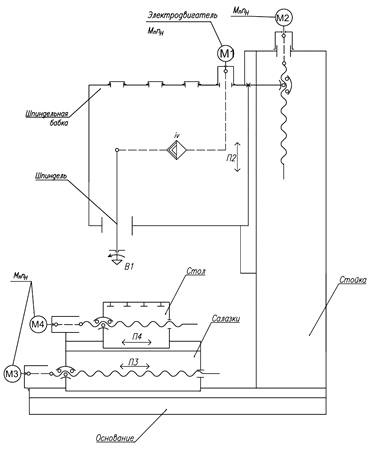

. СТРУКТУРНАЯ СХЕМА И РАСЧЁТНЫЕ ПЕРЕМЕЩЕНИЯ КИНЕМАТИЧЕСКИХ ЦЕПЕЙ

МНОГОЦЕЛЕВОГО СВЕРЛИЛЬНО-ФРЕЗЕРНО-РАСТОЧНОГО СТАНКА МОДЕЛИ 2254ВМФ4

Данный станок имеет ряд формообразующих кинематических цепей. Цепи

обеспечивают главное движение В1(вращение шпинделя), движение вертикальной

подачи П2, поперечной подачи салазок П3 и продольной стола П4. Конечные звенья,

расчетные перемещения и уравнения кинематического баланса приводятся ниже.

Рис. 4.1. Структурная схема многоцелевого вертикального

сверлильно-фрезерно-расточного станка 2254ВМФ4

4.1 Цепь главного движения

Главное движение В1 - вращение шпинделя, осуществляется от

электродвигателя М1через двухступенчатую коробку скоростей (с передаточным

отношение iv).

Вертикальная подача П2 шпиндельной бабки осуществляется от

высоко-моментного электродвигателя М2 с широким диапазонам регулирования

скоростей на ходовой винт, который в свою очередь передает движение через

передачу винт-гайка.

Движение поперечной подачи П3 салазок - осуществляется от

высоко-моментного электродвигателя М3 с широким диапазонам регулирования

скоростей, на ходовой винт, затем через передачу винт-гайка качения передаётся

на поперечные салазки.

Движение продольной подачи П4 стола - осуществляется от высоко-моментного

электродвигателя М4 с широким диапазонам регулирования скоростей, на ходовой

винт, который, в свою очередь, передаёт движение через передачу винт-гайка

качения на стол.

4.2 Кинематические цепи и расчётные перемещения

.2.1 Цепь главного движения (В1)

КЗ: электродвигатель М1 - шпиндель шпиндельной бабки.

РП: nэ, мин -1, вала электродвигателя →

nшп , мин -1, шпинделя шпиндельной бабки;

УКБ:  , мин-1

, мин-1

где  - диапазон изменения частот вращения электродвигателя М1,

мин-1

- диапазон изменения частот вращения электродвигателя М1,

мин-1

iv- передаточное отношение коробки скоростей.

4.2.2 Цепь вертикальной подачи шпиндельной бабки

(П2)

КЗ: электродвигатель

М2 - шпиндельная бабка.

РП: nэ, мин -1, вала электродвигателя →

Sверт, мм/мин вертикальных перемещений бабки.

УКБ:  , мм/мин

, мм/мин

где  - диапазон изменения частот вращения электродвигателя М2,

мин-1; P - шаг ходового винта, мм;

- диапазон изменения частот вращения электродвигателя М2,

мин-1; P - шаг ходового винта, мм;

4.2.3 Цепь поперечной подачи салазок (П3)

КЗ:

электродвигатель М3 - поперечные салазки.

РП: nэ, мин -1, оборотов двигателя →

Sпоп, мм/мин перемещение поперечных салазок;

УКБ:  , мм/мин

, мм/мин

где  - диапазон изменения частот вращения электродвигателя М3,

мин-1; P - шаг ходового винта, мм;

- диапазон изменения частот вращения электродвигателя М3,

мин-1; P - шаг ходового винта, мм;

4.2.4 Цепь продольной подачи стола (П4)

КЗ:

электродвигатель М4 - стол с заготовкой.

РП: nэ, мин -1, оборотов двигателя →

Sпрод, мм/мин продольных перемещений стола;

УКБ:  , мм/мин

, мм/мин

где  - диапазон изменения частот вращения электродвигателя М4,

мин-1; P - шаг ходового винта, мм.

- диапазон изменения частот вращения электродвигателя М4,

мин-1; P - шаг ходового винта, мм.

. КИНЕМАТИЧЕСКАЯ СХЕМА И УРАВНЕНИЯ БАЛАНСА ВЕРТИКАЛЬНОГО

СВЕРЛИЛЬНО-ФРЕЗЕРНО-РАСТОЧНОГО СТАНКА МОДЕЛИ 2254ВМФ4

5.1 Общие сведения о кинематике

сверлильно-фрезерного-расточного 2254ВМФ4

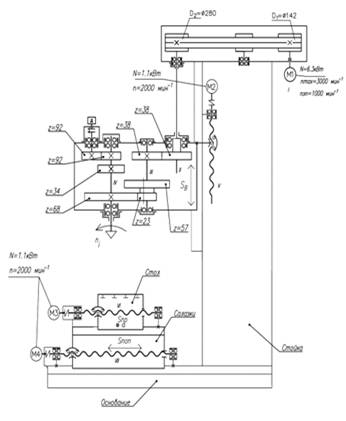

Привод главного движения осуществляется от электродвигателя М1 через

ременную передачу и двухступенчатую коробку скоростей, что позволяет получить

широкий диапазон частот вращения шпинделя (рис. 5.1).

Движение подач осуществляется при помощи двигателей постоянного тока

М2,М3,М4,М5. Подвижные узлы станка оснащены шарико-винтовыми парами качения без

промежуточного редуктора, что исключает люфт при реверсе.

Рис. 5.1. Кинематическая схема вертикального

сверлильно-фрезерно-расточного станка модели 2254ВМФ4

5.2 Цепь главного движения станка

Конечные звенья: электродвигатель М1 (N = 6,3 кВт, nн = 1000

мин-1 ) - шпиндель шпиндельной бабки.

От электродвигателя постоянного тока М1 через ременную передачу D1-D2

(Ø142- Ø280) вращение передается на вал II, на котором закреплено подвижное колесо  =38, при вертикальном перемещении

шпиндельной бабки колесо соответственно будет перемещается по валу II. Затем

через постоянную зубчатую передачу

=38, при вертикальном перемещении

шпиндельной бабки колесо соответственно будет перемещается по валу II. Затем

через постоянную зубчатую передачу  -

- (38/38) вращение передается на вал

III. На валу III расположен двухступенчатый передвижной блок зубчатых колес,

который входит в зацепление

(38/38) вращение передается на вал

III. На валу III расположен двухступенчатый передвижной блок зубчатых колес,

который входит в зацепление  -

- (57/34) или

(57/34) или  -

- (23/68), передает вращение на вал IV. Далее через шпонку

вращение передается на шпиндель.

(23/68), передает вращение на вал IV. Далее через шпонку

вращение передается на шпиндель.

Уравнение кинематического баланса имеет вид

где -  диапазоны частот вращения электродвигателя М1,мин-1;

диапазоны частот вращения электродвигателя М1,мин-1;

- диапазоны частот вращения шпинделя, мин-1;=38, z2=38,

z3=57, z4=34, z5=23, z668- числа

зубьев зубчатых колес;

- диапазоны частот вращения шпинделя, мин-1;=38, z2=38,

z3=57, z4=34, z5=23, z668- числа

зубьев зубчатых колес;

5.3 Цепь механической вертикальной подачи

шпиндельной бабки

Конечные звенья: электродвигатель М2 (N = 1,1 кВт, n = 2000 мин-1

) - шпиндельная бабка.

Вертикальное перемещения шпиндельной бабки осуществляется от

электродвигателя М2, через упругую муфту на ходовой винт V, который при своем

вращении перемещает гайку, закрепленную на шпинделной бабки, и сообщает ей

движение вертикальной подачи. Уравнение кинематического баланса имеет вид:

,

,

где  - частота вращения электродвигателя М2, мин-1;

- частота вращения электродвигателя М2, мин-1;

рв - шаг ходового винта, мм;в=10 мм;

- диапазон изменения подач выдвижного шпинделя, мм/мин;

- диапазон изменения подач выдвижного шпинделя, мм/мин;

.

.

5.4 Цепь механической продольной подачи стола

Конечные звенья: электродвигатель М3 (N = 1,1 кВт, n = 2000 мин-1

) - стол.

Механическая продольная подача стола осуществляется от электродвигателя

постоянного тока М3, через упругую муфту на ходовой винт VI, который при своем

вращении перемещает гайку, закрепленную на столе, и сообщает движение

продольной подачи.

Уравнение кинематического баланса имеет вид

,

,

где  - частота вращения электродвигателя М3, мин-1;

- частота вращения электродвигателя М3, мин-1;

рв - шаг ходового винта, мм;в=10 мм;

- диапазон изменения подач салазок, мм/мин;

- диапазон изменения подач салазок, мм/мин;

5.5 Цепь механической поперечной подачи салазок

Конечные звенья: электродвигатель М4 (N = 1,1 кВт, n = 2000 мин-1

) - салазки.

Механическая поперечная подача стола осуществляется от электродвигателя

постоянного тока М4, через упругую муфту на ходовой винт VII, который при своем

вращении перемещает гайку, закрепленную на салазках, и сообщает движение

поперечной подачи.

Уравнение кинематического баланса имеет вид

,

,

где  - частота вращения электродвигателя М4, мин-1;

- частота вращения электродвигателя М4, мин-1;

рв - шаг ходового винта, мм;в=10 мм;

- диапазон изменения подач стола, мм/мин;

- диапазон изменения подач стола, мм/мин;

. РАСЧЕТ МОЩНОСТИ ГЛАВНОГО ПРИВОДА

Мощность главного привода определяется по формуле

где  - мощность электродвигателя, кВт;

- мощность электродвигателя, кВт;

- эффективная мощность резания, кВт:

- эффективная мощность резания, кВт:  кВт (по заданию);

кВт (по заданию);

- КПД главного привода; при проектном расчёте принимается

- КПД главного привода; при проектном расчёте принимается

Выбирается регулируемый электродвигатель и его параметры, необходимые для

расчёта привода:

а) номинальная мощность  кВт;

кВт;

б) номинальная частота вращения

в) максимальная частота вращения

. КИНЕМАТИЧЕСКИЙ РАСЧЕТ ГЛАВНОГО ПРИВОДА

7.1 Исходные данные для кинематического расчета

привода

Исходными данными для кинематического расчета являются:

а) предельные частоты вращения шпинделя

;

;

б) номинальная и максимальная частоты вращения электродвигателя  и

и  ;

;

в) число ступеней коробки скоростей

7.2 Расчет диапазона регулирования частот

вращения шпинделя

Диапазон регулирования частот вращения шпинделя

где  - диапазон регулирования частот вращения шпинделя;

- диапазон регулирования частот вращения шпинделя;

- максимальная частота вращения шпинделя,

- максимальная частота вращения шпинделя,

- минимальная частота вращения шпинделя,

- минимальная частота вращения шпинделя,

7.3 Расчет диапазона регулирования частот

вращения электродвигателя при постоянной мощности

Диапазон регулирования частот вращения электродвигателя при постоянной

мощности определяется по формуле

где  - диапазон регулирования частот вращения электродвигателя

при постоянной мощности;

- диапазон регулирования частот вращения электродвигателя

при постоянной мощности;

- максимальная частота вращения электродвигателя, мин-1;

- максимальная частота вращения электродвигателя, мин-1;

;

;

- номинальная частота вращения двигателя, мин-1;

- номинальная частота вращения двигателя, мин-1;  .

.

7.4 Определение расчетной частоты вращения

шпинделя

Расчетная частота вращения шпинделя определяется по формуле

где  - минимальная частота вращения шпинделя, мин-1;

- минимальная частота вращения шпинделя, мин-1;

- диапазон регулирования частот вращения шпинделя;

- диапазон регулирования частот вращения шпинделя;

7.5 Округление расчетной частоты вращения

шпинделя до стандартного значения

Расчетная частота округляется до стандартного значения

7.6 Определение диапазона регулирования частот

вращения шпинделя при постоянной мощности

Диапазон регулирования частот вращения шпинделя при постоянной мощности

определяется по следующей формуле:

где  - диапазон регулирования частот вращения шпинделя при

постоянной мощности;

- диапазон регулирования частот вращения шпинделя при

постоянной мощности;

- максимальная частота вращения шпинделя,

- максимальная частота вращения шпинделя,

- стандартная расчетная частота вращения шпинделя,

- стандартная расчетная частота вращения шпинделя,

7.7 Расчет диапазона регулирования частот

вращения коробки скоростей

Диапазон регулирования частот вращения коробки скоростей

где  - диапазон регулирования частот вращения коробки скоростей;

- диапазон регулирования частот вращения коробки скоростей;

- диапазон регулирования частот вращения шпинделя при

постоянной мощности,

- диапазон регулирования частот вращения шпинделя при

постоянной мощности,  ;

;

- диапазон регулирования частот вращения электродвигателя

при постоянной мощности,

- диапазон регулирования частот вращения электродвигателя

при постоянной мощности,  .

.

7.8 Определение знаменателя геометрического ряда

частот вращения коробки скоростей

Знаменатель геометрического ряда частот коробки скоростей

где  - знаменатель геометрического ряда частот коробки скоростей;

- знаменатель геометрического ряда частот коробки скоростей;

- число диапазонов регулирования коробки скоростей,

- число диапазонов регулирования коробки скоростей,  ;

;

- диапазон регулирования частот вращения коробки скоростей,

- диапазон регулирования частот вращения коробки скоростей,

.

.

7.9 Округление знаменателя геометрического ряда

частот вращения шпинделя до стандартного значения

Знаменатель геометрического ряда частот вращения шпинделя, включаемых

коробкой скоростей, округляется до стандартного значения:

7.10 Определение фактического диапазона

регулирования частот вращения шпинделя при постоянной мощности

Фактический диапазон регулирования частот вращения шпинделя при

постоянной мощности определяется по следующей формуле:

где  - фактический диапазон регулирования частот вращения шпинделя

при постоянной мощности;

- фактический диапазон регулирования частот вращения шпинделя

при постоянной мощности;

- диапазон регулирования частот вращения электродвигателя

при постоянной мощности,

- диапазон регулирования частот вращения электродвигателя

при постоянной мощности,  ;

;

- знаменатель геометрического ряда частот вращения коробки

скоростей,

- знаменатель геометрического ряда частот вращения коробки

скоростей,  ;

;

- число диапазонов регулирования коробки скоростей,

- число диапазонов регулирования коробки скоростей,  .

.

7.11 Определение фактической расчетной частоты

вращения шпинделя

Фактическая расчетная частота вращения шпинделя

где  - фактическая расчетная частота вращения шпинделя, мин-1;

- фактическая расчетная частота вращения шпинделя, мин-1;

- максимальная частота вращения шпинделя,

- максимальная частота вращения шпинделя,

- фактический диапазон регулирования частот вращения шпинделя

при постоянной мощности,

- фактический диапазон регулирования частот вращения шпинделя

при постоянной мощности,

7.12 Округление фактической расчетной частоты

вращения шпинделя до стандартного значения

Фактическая расчетная частота вращения шпинделя округляется до

стандартного значения:

7.13 Определение диапазона регулирования частот

вращения шпинделя при постоянном моменте

Диапазон регулирования частот вращения шпинделя при постоянном моменте

рассчитывается по формуле:

где  - диапазон регулирования частот вращения шпинделя при

постоянном моменте;

- диапазон регулирования частот вращения шпинделя при

постоянном моменте;

- диапазон регулирования частот вращения шпинделя;

- диапазон регулирования частот вращения шпинделя;

- фактический диапазон регулирования частот вращения

шпинделя при постоянной мощности,

- фактический диапазон регулирования частот вращения

шпинделя при постоянной мощности,

7.14 Определение минимальной частоты вращения

электродвигателя

Минимальная частота вращения электродвигателя

где  - минимальная частота вращения электродвигателя, мин-1;

- минимальная частота вращения электродвигателя, мин-1;

- диапазон регулирования частот вращения шпинделя при

постоянном моменте,

- диапазон регулирования частот вращения шпинделя при

постоянном моменте,

7.15 Округление минимальной частоты вращения

электродвигателя до стандартного значения

Минимальная частота вращения электродвигателя округляется до стандартного

значения:

7.16 Определение фактического диапазона

регулирования частот вращения шпинделя при постоянном моменте

Фактический диапазон регулирования частот вращения шпинделя при

постоянном моменте определяется по формуле:

где  - фактический диапазон регулирования частот вращения

шпинделя при постоянном моменте;

- фактический диапазон регулирования частот вращения

шпинделя при постоянном моменте;

- номинальная частота вращения двигателя, мин-1;

- номинальная частота вращения двигателя, мин-1;  ;

;

- минимальная частота вращения электродвигателя, округленная

до стандартного значения,

- минимальная частота вращения электродвигателя, округленная

до стандартного значения,

7.17 Определение фактического диапазона

регулирования частот вращения шпинделя

Фактический диапазон регулирования частот вращения шпинделя определяется

по формуле:

где  - фактический диапазон регулирования частот вращения

шпинделя;

- фактический диапазон регулирования частот вращения

шпинделя;

- фактический диапазон регулирования частот вращения

шпинделя при постоянном моменте,

- фактический диапазон регулирования частот вращения

шпинделя при постоянном моменте,  ;

;

- фактический диапазон регулирования частот вращения

шпинделя при постоянной мощности,

- фактический диапазон регулирования частот вращения

шпинделя при постоянной мощности,

7.18 Определение фактической минимальной частоты

вращения шпинделя

Фактическая частота вращения шпинделя

где  - фактическая минимальная частота вращения шпинделя, мин-1;

- фактическая минимальная частота вращения шпинделя, мин-1;

- максимальная частота вращения шпинделя,

- максимальная частота вращения шпинделя,

- фактический диапазон регулирования частот вращения

шпинделя,

- фактический диапазон регулирования частот вращения

шпинделя,

7.19 Округление фактической минимальной частоты

вращения до стандартного значения

Фактическая минимальная частота вращения шпинделя округляется до

стандартного значения:

7.20 Определение числа делений, изображающих

минимальную, номинальную и максимальную частоту вращения электродвигателя

Для построения графика частот вращения определяются числа делений,

изображающих на графике частот минимальную, номинальную и максимальную частоту

вращения электродвигателя:

где  - минимальная частота вращения электродвигателя, округленная

до стандартного значения,

- минимальная частота вращения электродвигателя, округленная

до стандартного значения,  ;

;

- фактическая минимальная частота вращения шпинделя,

- фактическая минимальная частота вращения шпинделя,  ;

;

и

и  - номинальная и максимальная частоты вращения

электродвигателя,

- номинальная и максимальная частоты вращения

электродвигателя,  и

и  ;

;

- знаменатель условного геометрического ряда частот вращения

шпинделя,

- знаменатель условного геометрического ряда частот вращения

шпинделя,  .

.

7.21 Определение числа делений, изображающих

знаменатель геометрического ряда частот вращения коробки скоростей

Число делений, изображающих знаменатель геометрического ряда частот

вращения коробки скоростей  , определяется по формуле:

, определяется по формуле:

где  - число делений, изображающих знаменатель геометрического

ряда частот вращения коробки скоростей;

- число делений, изображающих знаменатель геометрического

ряда частот вращения коробки скоростей;

- знаменатель геометрического ряда частот вращения коробки

скоростей,

- знаменатель геометрического ряда частот вращения коробки

скоростей,  ;

;

- знаменатель условного геометрического ряда частот вращения

шпинделя,

- знаменатель условного геометрического ряда частот вращения

шпинделя,  .

.

7.22 Оптимизация структурной формулы

Структурная формула главного привода имеет вид:

где  - индекс, являющийся характеристикой групповой передачи,

- индекс, являющийся характеристикой групповой передачи,  при

при  и

и  при

при  .

.

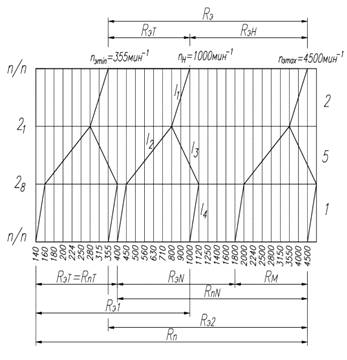

7.23 Построение графика частот вращения главного

привода

График частот строится по разбивке  на деления для понижающих передач,

снижающих частоту вращения электродвигателя от

на деления для понижающих передач,

снижающих частоту вращения электродвигателя от  до

до  шпинделя (рис. 7.1).

шпинделя (рис. 7.1).

Рис. 7.1. График частот вращения главного привода с бесступенчатым

регулированием электродвигателем и двухступенчатой коробкой скоростей

Показатель диапазона регулирования групповой передачи необходимо

рассчитать из условия

по формуле:

где  - характеристика групповой передачи, определяющая её

диапазон регулирования частот,

- характеристика групповой передачи, определяющая её

диапазон регулирования частот,  ;

;

- общее число ступеней групповой передачи,

- общее число ступеней групповой передачи,  ;

;

- знаменатель условного геометрического ряда частот вращения

шпинделя,

- знаменатель условного геометрического ряда частот вращения

шпинделя,  .

.

Допускаемое значение показателя диапазона регулирования групповой

передачи  при

при  , а фактически

, а фактически  , и условие выполняется.

, и условие выполняется.

Передаточные отношения должны быть в пределах

где  и

и  - число делений, перекрываемых лучом, на графике частот

изображающим повышающие и понижающие передачи.

- число делений, перекрываемых лучом, на графике частот

изображающим повышающие и понижающие передачи.

Поэтому при  допускаются

допускаются  ;

;  , а фактически при

, а фактически при  значения

значения  могут иметь определенные варианты (табл.

7.1).

могут иметь определенные варианты (табл.

7.1).

Таблица 7.1

Допустимые и возможные значения делений

Из возможных вариантов для основной групповой передачи  может быть принят, например, вариант

может быть принят, например, вариант

. Тогда график частот может строиться

по разбивке

. Тогда график частот может строиться

по разбивке  , имеющей, например, следующий вид деления

, имеющей, например, следующий вид деления  на понижающие передачи, снижающие

частоту вращения электродвигателя от

на понижающие передачи, снижающие

частоту вращения электродвигателя от  до

до  шпинделя:

шпинделя:

7.24 Расчет передаточных отношений и

передаточных чисел передач

Передаточные отношения передач рассчитываются по формуле

где  - число делений перекрываемых лучом, изображающим

соответственно повышающие и понижающие передачи.

- число делений перекрываемых лучом, изображающим

соответственно повышающие и понижающие передачи.

Из графика частот (см. рис. 7.1) следует, что

и передаточные отношения будут:

и передаточные отношения будут:

Передаточные функции передач определяются по передаточным отношениям

где  - передаточное отношение j-й передачи.

- передаточное отношение j-й передачи.

7.25 Подбор чисел зубьев зубчатых колес привода

Числа зубьев колес зубчатых передач определяем табличным методом.

Выбираются суммы зубьев, при этом каждая последующая групповая передача должна

иметь большую сумму зубьев, чем предыдущая. Поэтому, например, для первой

постоянной, групповой и второй постоянной передачи могут быть выбраны следующие

суммы зубьев, удовлетворяющие передаточным числам:

Для первой постоянной передачи принимается суммарное число зубьев  и при

и при  .

.

Для групповой передачи  выполняется табличный подбор чисел зубьев меньших колес по

сумме

выполняется табличный подбор чисел зубьев меньших колес по

сумме  и по передаточному отношению

и по передаточному отношению  для понижающей передачи и по

передаточному отношению

для понижающей передачи и по

передаточному отношению  для повышающей передачи, а числа больших колес

рассчитываются. Так, число зубьев ведущего колеса

для повышающей передачи, а числа больших колес

рассчитываются. Так, число зубьев ведущего колеса  понижающей передачи выбирается по

понижающей передачи выбирается по  , а

, а  ведомого колеса повышающей передачи

- по

ведомого колеса повышающей передачи

- по  .

.

Для второй постоянной передачи принимается суммарное число зубьев  и при

и при  .

.

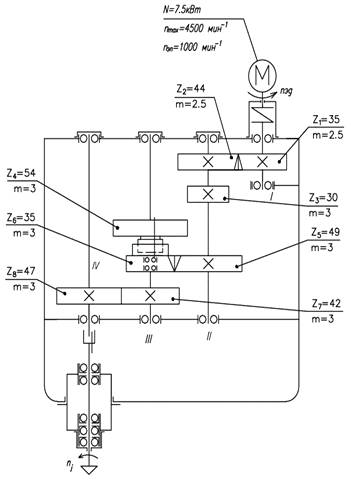

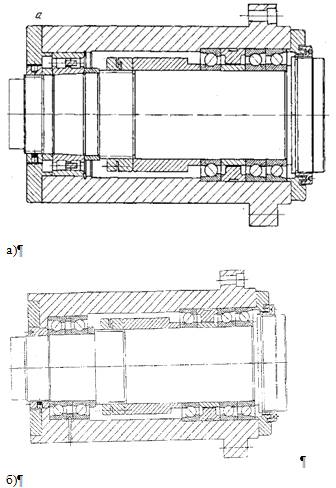

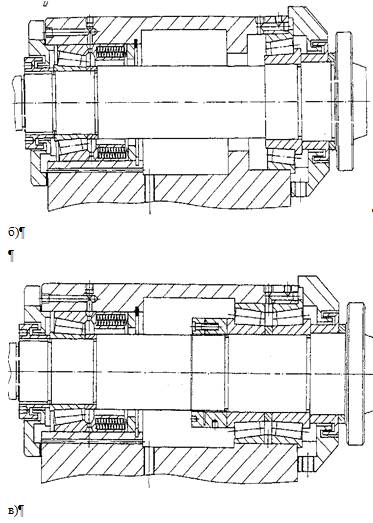

7.26 Кинематическая схема главного привода с

бесступенчатым регулированием

Главный привод (рис. 7.2) имеет регулируемый электродвигатель М, от

которого через муфту с упругим элементом вращение передаётся на входной вал I

коробки скоростей и через постоянную прямозубую зубчатую передачу  (35/44) - на вал II. Далее вращение

передается на вал III через двухступенчатую групповую передачу, при включении

двухступенчатого блока с прямым зубом и зубчатой полумуфты, через прямозубую

передачу

(35/44) - на вал II. Далее вращение

передается на вал III через двухступенчатую групповую передачу, при включении

двухступенчатого блока с прямым зубом и зубчатой полумуфты, через прямозубую

передачу  (30/54) или косозубую передачу

(30/54) или косозубую передачу  (48/34), при включении муфты. Далее

с вала III вращение передается на шпиндель через постоянную прямозубую передачу

(48/34), при включении муфты. Далее

с вала III вращение передается на шпиндель через постоянную прямозубую передачу

(42/47) на вал IV. Затем вращение

передается на шпиндель через соединительную зубчатую муфту и на шпиндель. В

результате привод получает два бесступенчатых диапазона регулирования частот

вращения

(42/47) на вал IV. Затем вращение

передается на шпиндель через соединительную зубчатую муфту и на шпиндель. В

результате привод получает два бесступенчатых диапазона регулирования частот

вращения  при переключении подвижной

прямозубой передачи, или косозубой передачи - при помощи зубчатой муфты.

при переключении подвижной

прямозубой передачи, или косозубой передачи - при помощи зубчатой муфты.

Рис. 7.2. Кинематическая схема главного привода с электромеханическим

регулированием электродвигателем и двухступенчатой коробкой скоростей

7.27 Уравнение кинематического баланса главного

привода

Уравнение кинематического баланса главного привода имеют вид

где  и

и  - предельные значения частот вращения соответственно

электродвигателя и диапазонов бесступенчатого регулирования частот вращения

шпинделя, мин-1;

- предельные значения частот вращения соответственно

электродвигателя и диапазонов бесступенчатого регулирования частот вращения

шпинделя, мин-1;  ;

;

- передаточные отношения зубчатых передач коробки скоростей;

- передаточные отношения зубчатых передач коробки скоростей;

- числа зубьев зубчатых колес привода,

- числа зубьев зубчатых колес привода,

.

.

. РАСЧЕТ КРУТЯЩИХ МОМЕНТОВ НА ВАЛАХ

8.1 Расчёт крутящего момента на валу

электродвигателя

Крутящий момент на валу электродвигателя рассчитывается по формуле

где  - крутящий момент на валу электродвигателя, Н

- крутящий момент на валу электродвигателя, Н м;

м;

- мощность электродвигателя, кВт,

- мощность электродвигателя, кВт,  ;

;

- номинальная частота вращения электродвигателя,

- номинальная частота вращения электродвигателя,  .

.

8.2 Расчёт крутящего момента на валах привода

Крутящий момент на валах привода рассчитывается по формуле

где  - мощность электродвигателя, кВт,

- мощность электродвигателя, кВт,  ;

;

- КПД участка привода от электродвигателя до соответствующего

вала;

- КПД участка привода от электродвигателя до соответствующего

вала;

- расчётная частота вращения соответствующего вала,

принимается по графику частот, мин-1.

- расчётная частота вращения соответствующего вала,

принимается по графику частот, мин-1.

8.3 Расчёт крутящего момента на первом валу

привода

Крутящий момент на первом валу привода рассчитывается по формуле

где  - мощность электродвигателя, кВт,

- мощность электродвигателя, кВт,  ;

;

- КПД участка привода от электродвигателя до первого вала;

- КПД участка привода от электродвигателя до первого вала;

- расчётная частота вращения первого вала, принимается по

графику частот,

- расчётная частота вращения первого вала, принимается по

графику частот,

КПД участка привода до первого вала рассчитывается по формуле

где  - КПД муфты,

- КПД муфты,

- КПД подшипников,

- КПД подшипников,

8.4 Расчёт крутящего момента на втором валу

привода

Крутящий момент на втором валу привода рассчитывается по формуле

где  - мощность электродвигателя, кВт,

- мощность электродвигателя, кВт,  ;

;

- КПД участка привода от электродвигателя до второго вала;

- КПД участка привода от электродвигателя до второго вала;

- расчётная частота вращения второго вала, принимается по

графику частот,

- расчётная частота вращения второго вала, принимается по

графику частот,

КПД участка привода до второго вала рассчитывается по формуле

где  - КПД муфты,

- КПД муфты,

- КПД зубчатой передачи,

- КПД зубчатой передачи,

- КПД подшипников,

- КПД подшипников,

8.5 Расчёт крутящего момента на третьем валу

привода

Крутящий момент на третьем валу привода рассчитывается по формуле

где  - мощность электродвигателя, кВт,

- мощность электродвигателя, кВт,  ;

;

- КПД участка привода от электродвигателя до третьего вала;

- КПД участка привода от электродвигателя до третьего вала;

- расчётная частота вращения третьего вала, принимается по

графику частот,

- расчётная частота вращения третьего вала, принимается по

графику частот,  .

.

КПД участка привода до третьего вала рассчитывается по формуле

где  - КПД муфты,

- КПД муфты,

- КПД зубчатой передачи,

- КПД зубчатой передачи,

- КПД подшипников,

- КПД подшипников,

8.6 Расчёт крутящего момента на четвёртом валу

привода

Крутящий момент на четвёртом валу привода рассчитывается по формуле

где  - мощность электродвигателя, кВт,

- мощность электродвигателя, кВт,  ;

;

- КПД участка привода от электродвигателя до четвёртого вала;

- КПД участка привода от электродвигателя до четвёртого вала;

- расчётная частота вращения четвёртого вала, принимается по

графику частот,

- расчётная частота вращения четвёртого вала, принимается по

графику частот,  .

.

КПД участка привода до четвёртого вала рассчитывается по формуле

где  - КПД муфты,

- КПД муфты,

- КПД зубчатой передачи,

- КПД зубчатой передачи,

- КПД подшипников,

- КПД подшипников,

. ПРОЕКТНЫЙ РАСЧЕТ ПЕРЕДАЧ

9.1 Проектный расчет цилиндрической прямозубой

постоянной передачи

.1.1 Исходные данные

1. Расчётный крутящий момент на первом валу привода

. Число зубьев шестерни

. Число зубьев колеса

. Передаточное число передачи

9.1.2 Выбор материала зубчатых колес и вида

термической обработки

В качестве материала для зубчатых колес назначается сталь 40Х, которая

отвечает необходимым техническим и эксплуатационным требованиям. В качестве

термической обработки выбирается закалка ТВЧ, позволяющая получить твердость

зубьев 48-52 НRC.

9.1.3 Проектный расчёт прямозубой постоянной

передачи z1-z2 на контактную выносливость зубьев

Диаметр начальной окружности шестерни z1 рассчитывается по

формуле

где  - вспомогательный коэффициент, для косозубых передач

- вспомогательный коэффициент, для косозубых передач  ;

;

- расчётный крутящий момент на валу привода,

- расчётный крутящий момент на валу привода,  ;

;

- коэффициент нагрузки для шестерни, равный 1,3-1,5;

принимается

- коэффициент нагрузки для шестерни, равный 1,3-1,5;

принимается

- передаточное число передачи,

- передаточное число передачи,

- отношение рабочей ширины венца передачи к начальному

диаметру шестерни,

- отношение рабочей ширины венца передачи к начальному

диаметру шестерни,  и определяется по формуле:

и определяется по формуле:

- значение отношения рабочей ширины венца к модулю,

- значение отношения рабочей ширины венца к модулю,  принимаем

принимаем

- допускаемое контактное напряжение, МПа.

- допускаемое контактное напряжение, МПа.

Допускаемое контактное напряжение для прямозубых передач рассчитывается

оп формуле

где  - базовый предел контактной выносливости поверхностей

зубьев, соответствующий базовому числу циклов перемены напряжений:

- базовый предел контактной выносливости поверхностей

зубьев, соответствующий базовому числу циклов перемены напряжений:  ;

;

- коэффициент безопасности,

- коэффициент безопасности,

Таким образом, диаметр начальной окружности

Нормальный модуль передачи определяется из условия расчёта на контактную

выносливость зубьев по рассчитанному значению диаметра начальной окружности

шестерни по формуле

где  - диаметр начальной окружности шестерни,

- диаметр начальной окружности шестерни,

- угол наклона зубьев, град:

- угол наклона зубьев, град:  , принимается

, принимается  ;

;

- число зубьев шестерни,

- число зубьев шестерни,

9.1.4 Проектный расчёт косозубой постоянной

передачи z1-z2 на выносливость зубьев при изгибе

Нормальный модуль передачи при проектном расчёте зубьев на изгибную

выносливость рассчитывается по формуле:

где  - вспомогательный коэффициент, зависящий от коэффициента

осевого перекрытия,

- вспомогательный коэффициент, зависящий от коэффициента

осевого перекрытия,

- расчётный крутящий момент на валу привода,

- расчётный крутящий момент на валу привода,  ;

;

- коэффициент, учитывающий неравномерность распределения

нагрузки по ширине венца:

- коэффициент, учитывающий неравномерность распределения

нагрузки по ширине венца:  -1,5; принимаем

-1,5; принимаем

- коэффициент, учитывающий форму зуба:

- коэффициент, учитывающий форму зуба:

- число зубьев шестерни,

- число зубьев шестерни,

- значение отношения рабочей ширины венца к модулю,

- значение отношения рабочей ширины венца к модулю,  принимаем

принимаем

- допускаемое напряжение зубьев при изгибе, МПа.

- допускаемое напряжение зубьев при изгибе, МПа.

Допускаемое напряжение зубьев при изгибе рассчитывается по формуле

где  - предел выносливости материала зубьев,

- предел выносливости материала зубьев,  ;

;

- коэффициент режима нагрузки и долговечности,

- коэффициент режима нагрузки и долговечности,

Таким образом, модуль передачи при проектном расчёте зубьев на изгибную

выносливость

9.1.5 Определение нормального модуля косозубой

постоянной передачи z1-z2

По контактной выносливости нормальный модуль передачи должен быть  2,09 мм, а по выносливости зубьев при

изгибе

2,09 мм, а по выносливости зубьев при

изгибе  тогда следует принимать стандартное

большее значение модуля

тогда следует принимать стандартное

большее значение модуля

9.1.6 Расчёт геометрических параметров косозубой

постоянной передачи

Геометрические параметры прямозубой передачи определяются по формулам:

. Делительные диаметры шестерни z1 и колеса z2:

. Диаметры окружностей вершин зубьев шестерни и колеса:

. Диаметры окружностей впадин зубьев шестерни и колеса:

. Межосевое расстояние:

. Ширина зубчатого венца:

Таблица 9.1. Геометрические параметры постоянной прямозубой передачи z1-z2

|

Наименование параметра

|

Обозначение

|

Значение

|

|

1. Передаточное число

|

u1

|

1,25

|

|

2. Модуль, мм

|

m1

|

2,5

|

|

3. Число зубьев шестерни

|

z1

|

35

|

|

4. Число зубьев колеса

|

z2

|

44

|

|

5. Делительный диаметр шестерни, мм

|

d1

|

89,14

|

|

6. Делительный диаметр колеса, мм

|

d2

|

112,06

|

|

7. Диаметр окружности вершин зубьев шестерни, мм

|

da1

|

94,14

|

|

8. Диаметр окружности вершин зубьев колеса, мм

|

da2

|

117,06

|

|

9. Диаметр окружности впадин зубьев шестерни, мм

|

df1

|

82,89

|

|

10. Диаметр окружности впадин зубьев колеса, мм

|

df2

|

105,81

|

|

11. Угол наклона зубьев, градус

|

|

11

|

|

12. Межосевое расстояние, мм

|

aw

|

100,6

|

|

13. Ширина зубчатого венца, мм

|

bw

|

20

|

9.2 Проектный расчет цилиндрических прямозубой

передач  и косозубой

передачи

и косозубой

передачи  групповой

передачи

групповой

передачи

.2.1 Исходные данные

Производится расчет наиболее нагруженной передачи  по следующим исходным данным:

по следующим исходным данным:

. Расчётный крутящий момент на первом валу привода

. Число зубьев шестерни

. Число зубьев колеса

. Передаточное число передачи

9.2.2 Выбор материала зубчатых колес и вида

термической обработки

В качестве материала для зубчатых колес назначается сталь 40Х, которая

отвечает необходимым техническим и эксплуатационным требованиям. В качестве

термической обработки выбирается закалка ТВЧ, позволяющая получить твердость

зубьев 48-52 НRC.

9.2.3 Проектный расчёт прямозубой передачи z3-z4

групповой передачи на контактную выносливость зубьев

Диаметр начальной окружности шестерни z1 рассчитывается по

формуле

где  - вспомогательный коэффициент, для прямозубых передач

- вспомогательный коэффициент, для прямозубых передач  ;

;

- расчётный крутящий момент на валу привода,

- расчётный крутящий момент на валу привода,  ;

;

- коэффициент нагрузки для шестерни, равный 1,3-1,5;

принимается

- коэффициент нагрузки для шестерни, равный 1,3-1,5;

принимается

- передаточное число передачи,

- передаточное число передачи,

- отношение рабочей ширины венца передачи к начальному

диаметру шестерни,

- отношение рабочей ширины венца передачи к начальному

диаметру шестерни,  и определяется по формуле:

и определяется по формуле:

- значение отношения рабочей ширины венца к модулю,

- значение отношения рабочей ширины венца к модулю,  принимаем

принимаем

- допускаемое контактное напряжение, МПа.

- допускаемое контактное напряжение, МПа.

Допускаемое контактное напряжение для прямозубых передач рассчитывается

оп формуле

где  - базовый предел контактной выносливости поверхностей

зубьев, соответствующий базовому числу циклов перемены напряжений:

- базовый предел контактной выносливости поверхностей

зубьев, соответствующий базовому числу циклов перемены напряжений:  ;

;

- коэффициент безопасности,

- коэффициент безопасности,

Таким образом, диаметр начальной окружности

Модуль передачи определяется из условия расчёта на контактную

выносливость зубьев по рассчитанному значению диаметра начальной окружности

шестерни по формуле

где  - диаметр начальной окружности шестерни,

- диаметр начальной окружности шестерни,

- число зубьев шестерни,

- число зубьев шестерни,

9.2.4 Проектный расчёт прямозубой передачи z3-z4

групповой передачи на выносливость зубьев при изгибе

Модуль передачи при проектном расчёте зубьев на изгибную выносливость

рассчитывается по формуле:

где  - вспомогательный коэффициент, зависящий от коэффициента

осевого перекрытия,

- вспомогательный коэффициент, зависящий от коэффициента

осевого перекрытия,

- расчётный крутящий момент на валу привода,

- расчётный крутящий момент на валу привода,  ;

;

- коэффициент, учитывающий неравномерность распределения

нагрузки по ширине венца:

- коэффициент, учитывающий неравномерность распределения

нагрузки по ширине венца:  -1,5; принимаем

-1,5; принимаем

- коэффициент, учитывающий форму зуба:

- коэффициент, учитывающий форму зуба:

- число зубьев шестерни,

- число зубьев шестерни,

- значение отношения рабочей ширины венца к модулю,

- значение отношения рабочей ширины венца к модулю,  принимаем

принимаем

- допускаемое напряжение зубьев при изгибе, МПа.

- допускаемое напряжение зубьев при изгибе, МПа.

Допускаемое напряжение зубьев при изгибе рассчитывается по формуле

где  - предел выносливости материала зубьев,

- предел выносливости материала зубьев,  ;

;

- коэффициент режима нагрузки и долговечности,

- коэффициент режима нагрузки и долговечности,

Таким образом, модуль передачи при проектном расчёте зубьев на изгибную

выносливость

9.2.5 Определение модуля прямозубой передачи z3-z4

групповой передачи

По контактной выносливости модуль передачи должен быть  2,62 мм, а по выносливости зубьев при

изгибе

2,62 мм, а по выносливости зубьев при

изгибе  тогда следует принимать стандартное

большее значение модуля

тогда следует принимать стандартное

большее значение модуля

9.2.6 Расчёт геометрических параметров

прямозубой передачи z3-z4 и косозубой z5-z6

групповой передачи

Геометрические параметры прямозубых передач z3-z4

определяются по формулам:

. Делительные диаметры зубчатых колес z3-z4:

2. Диаметры окружностей вершин зубьев колес z3-z4:

. Диаметры окружностей впадин зубьев колес z3-z4:

4. Межосевое расстояние:

Корректировка межосевого расстояния:

Межосевое расстояние косозубой передачи равно межосевому расстоянию

прямозубой передачи:

Определяем сумму зубьев косозубого колеса, выбрав угол наклона  :

:

;

;  ;

;

Табличным методом подбираются числа зубьев зубчатых колес косозубых

передач, и определяется фактический угол наклона зубьев:

Принимаем угол наклона зубьев:

Делительный диаметр зубчатого колеса z5-z6:

Диаметры окружностей вершин зубьев колес z5-z6:

Диаметры окружностей впадин зубьев колес z5-z6:

Межосевое расстояние:

. Ширина зубчатого венца колес:

Таблица 9.2. Геометрические параметры прямозубых передач z3-z4

z5-z6

|

Наименование параметра

|

Обозначение

|

Значение

|

|

1. Передаточные числа и отношение

|

u2 i3

|

1,76 1,4

|

|

2. Модуль, мм

|

m2

|

3

|

|

3. Число зубьев колес

|

z3 z4 z5 z6

|

30 54 48 34

|

|

4. Делительный диаметр колес, мм

|

d3 d4 d5 d6

|

90 162 147,54 104,46

|

|

5. Диаметр окружности вершин зубьев колес, мм

|

da3 da4 da5 da6

|

96 168 153,54 110,46

|

|

6. Диаметр окружности впадин зубьев колес, мм

|

df3 df4 df5 df6

|

82,5 154,5 140,04 96,96

|

|

7. Межосевое расстояние, мм

|

aw2 aw3

|

126

|

|

8. Ширина зубчатого венца колес, мм

|

bw3 bw5

|

27 27,66

|

9.3 Проектный расчет цилиндрической прямозубой

постоянной передачи

9.3.1 Исходные данные

1. Расчётный крутящий момент на первом валу привода

. Число зубьев шестерни

. Число зубьев колеса

. Передаточное число передачи

9.3.2 Выбор материала зубчатых колес и вида

термической обработки

В качестве материала для зубчатых колес назначается сталь 40Х, которая

отвечает необходимым техническим и эксплуатационным требованиям. В качестве

термической обработки выбирается закалка ТВЧ, позволяющая получить твердость

зубьев 48-52 НRC.

9.3.3 Проектный расчёт прямозубой постоянной

передачи z7-z8 на контактную выносливость зубьев

Диаметр начальной окружности шестерни z1 рассчитывается по

формуле

где  - вспомогательный коэффициент, для прямозубых передач

- вспомогательный коэффициент, для прямозубых передач  ;

;

- расчётный крутящий момент на валу привода,

- расчётный крутящий момент на валу привода,  ;

;

- коэффициент нагрузки для шестерни, равный 1,3-1,5;

принимается

- коэффициент нагрузки для шестерни, равный 1,3-1,5;

принимается

- передаточное число передачи,

- передаточное число передачи,

- отношение рабочей ширины венца передачи к начальному

диаметру шестерни,

- отношение рабочей ширины венца передачи к начальному

диаметру шестерни,  и определяется по формуле:

и определяется по формуле:

- значение отношения рабочей ширины венца к модулю,

- значение отношения рабочей ширины венца к модулю,  принимаем

принимаем

- допускаемое контактное напряжение, МПа.

- допускаемое контактное напряжение, МПа.

Допускаемое контактное напряжение для прямозубых передач рассчитывается

оп формуле

где  - базовый предел контактной выносливости поверхностей

зубьев, соответствующий базовому числу циклов перемены напряжений:

- базовый предел контактной выносливости поверхностей

зубьев, соответствующий базовому числу циклов перемены напряжений:  ;

;

- коэффициент безопасности,

- коэффициент безопасности,

Таким образом, диаметр начальной окружности

Модуль передачи определяется из условия расчёта на контактную

выносливость зубьев по рассчитанному значению диаметра начальной окружности

шестерни по формуле

где  - диаметр начальной окружности шестерни,

- диаметр начальной окружности шестерни,

- число зубьев шестерни,

- число зубьев шестерни,

9.3.4 Проектный расчёт прямозубой постоянной

передачи z7-z8 на выносливость зубьев при изгибе

Модуль передачи при проектном расчёте зубьев на изгибную выносливость

рассчитывается по формуле:

станок шпиндельный автономный проектный

где  - вспомогательный коэффициент, зависящий от коэффициента

осевого перекрытия,

- вспомогательный коэффициент, зависящий от коэффициента

осевого перекрытия,

- расчётный крутящий момент на валу привода,

- расчётный крутящий момент на валу привода,  ;

;

- коэффициент, учитывающий неравномерность распределения

нагрузки по ширине венца:

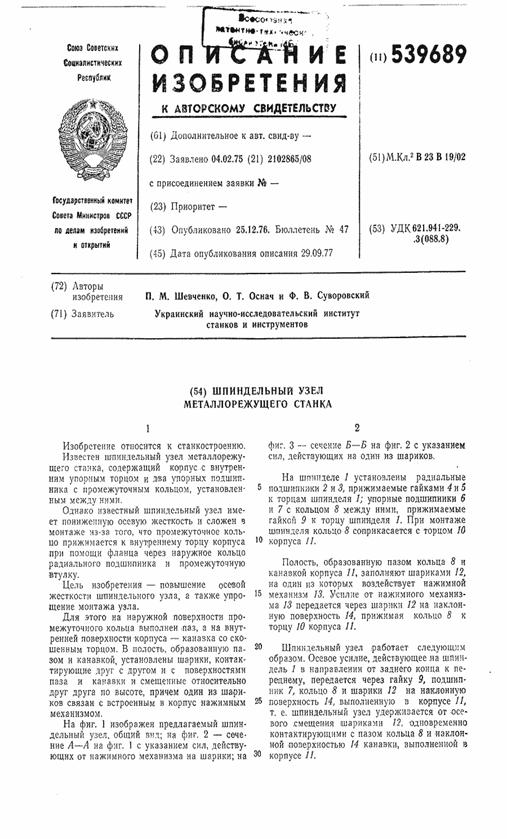

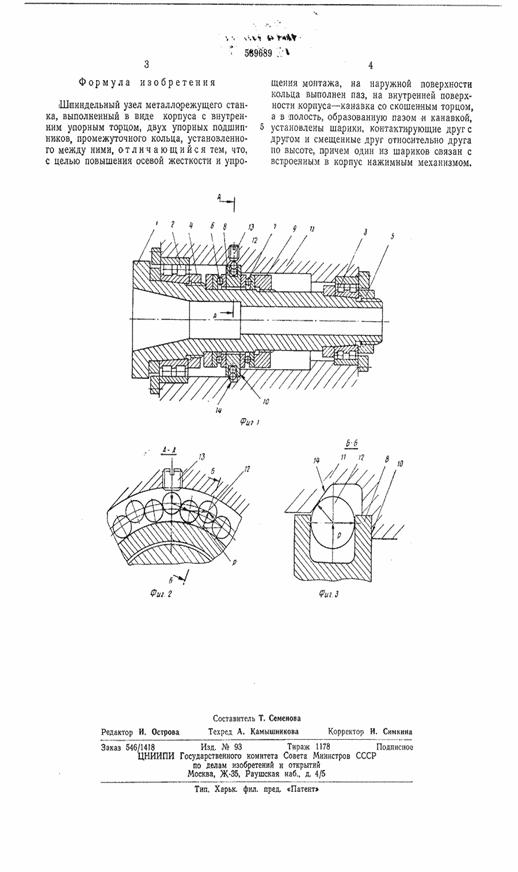

- коэффициент, учитывающий неравномерность распределения