Разработка детали типа 'вал'

Содержание

Введение

1. Описание назначения детали и условий работы

ее основных поверхностей

. Определение типа производства

. Анализ технологичности детали

. Выбор базирующих поверхностей

. Определение метода получения заготовки и его

технико-экономическое обоснование

. Расчет припусков на обработку

. Разработка маршрутной технологии

. Расчет режимов резания. Техническое

нормирование

. Расчет норм времени для обработки вала из

штампованной заготовки 21

. Выбор технологического оборудования

.1 Реализация обработки в Siemens

NX

.2 Выбор установочных приспособлений

.3 Описание режущего инструмента

.4 Методы контроля и диагностики

Заключение

Список использованных источников

Введение

Целью курсовой работы является

закрепления знаний, полученных в течение изучения курса технология

машиностроения, получения опыта проектирования технологического процесса

изготовления детали типа «Вал», выбора оборудования, приспособлений, режущего и

мерительного инструментов, приобретения навыков проведения расчетов при решении

типовых технологических задач с использованием технической справочной

литературы и нормативной документации.

1. Описание

назначения детали и условий работы ее основных поверхностей

К валам относят детали, образованные

наружными и внутренними поверхностями вращения; имеющими одну общую

прямолинейную ось при отношении длины цилиндрической части к наибольшему

наружному диаметру более двух ( )

) .

.

Данный вал относится к группе

ступенчатых валов (классификация по форме наружных поверхностей). По форме

внутренних поверхностей его можно отнести к сплошным и по соотношению размеров

- к жестким валам, т.к. жесткими считаются валы, у которых отношение длины к

диаметру не превышает 10...12.

Основные технологические задачи при

обработке детали следующие:

• выдержать точность и шероховатость

поверхностей;

• выдержать прямолинейность общей

оси;

• выдержать концентричность

поверхностей вращения.

Поверхности с точностью обработки по

6 квалитету предназначены для подшипников и зубчатых колес, следовательно, для

лучшего сопряжения деталей шероховатость этих поверхностей должна быть лучше,

чем всех остальных ( ). Канавка

предназначена для выхода шлифовального круга при шлифовальной операции и для

оттока масла в процессе работы круга. Шпоночные пазы служат для крепления колес

и подшипников на валу (для предотвращения проскальзывания).

). Канавка

предназначена для выхода шлифовального круга при шлифовальной операции и для

оттока масла в процессе работы круга. Шпоночные пазы служат для крепления колес

и подшипников на валу (для предотвращения проскальзывания).

Наиболее широкое

распространение в машиностроении получили легированные стали. Легированные

стали обладают меньшей критичной скоростью закалки, а, следовательно, и лучшей

прокаливаемостью. Легирующий элемент никель повышает сопротивление хрупкому

разрушению стали, увеличивая пластичность и вязкость, уменьшая чувствительность

к концентраторам напряжений, и понижает температуру порога хладноломкости. При

содержании в стали 1% Ni

порог хладноломкости снижает на 60 - 80°С. Никель - дорогой металл, поэтому

чаще в конструкционные стали его вводят совместно с хромом.

Для изготовления данного вала

применяется сталь 40ХН. Одновременное легирование хромом и никелем, который

растворяется в феррите, повышает прочность, пластичность и вязкость сердцевины

и цементованного слоя.

Хромоникелевые стали

малочувствительны к перегреву при длительной цементации и не склонны к

перенасыщению поверхностных слоев углеродом.

Сталь 40ХН применяется для

деталей средних размеров с твердой износоустойчивой поверхностью при достаточно

прочной и вязкой сердцевине, работающей при больших скоростях и средних

давлениях.

Таблица 1. Химический состав и

некоторые механические свойства стали 40ХН

|

Марка

|

Содержание

элементов, %

|

Механические

свойства

|

Обрабатываемость

резанием

|

|

С

|

Mn

|

Si

|

Cr

|

Ni

|

σв, МПа

|

σt, МПа

|

δσ, %

|

НВ

|

|

40ХН

|

0.37

- 0.43

|

0.4

- 0.7

|

0.17 - 0.37

|

0.7

- 1

|

0.7

- 1

|

981

|

650 - 900

|

15

|

260

- 285

|

Исходя из табличных свойств

материала, можно сделать вывод, что сталь 40ХН пригодна для изготовления вала с

максимальным сечением детали 45мм.

2. Определение типа

производства

Тип производства - это

категория производства, определяемая по таким критериям как регулярность и

объемы выпуска изделий, широта номенклатуры. Всего проводят деление на три типа

производства:

единичное;

серийное;

массовое.

Единичное производство

характеризуется небольшим объемом выпуска однотипных изделий, повторное изготовление

которых, как правило, не предусматривается.

Серийное производство

характеризуется изготовлением изделий, периодически повторяющимся партиями

(сериями). Серийное производство является основным типом производства в

машиностроении и условно подразделяется на:

крупносерийное

среднесерийное

мелкосерийное

Массовое производство

характеризуется большим объемом выпускаемых изделий, непрерывно изготовляемых в

течение продолжительного времени; на большинстве рабочих мест при этом

выполняется одна рабочая операция.

Тип производства согласно ГОСТ

3.1108-74 характеризуется коэффициентом закрепления операций за одним рабочим

местом или единицей оборудования. Тип производства определяется коэффициентом

,(1)

,(1)

где  - число различных операций;

- число различных операций;  - число

рабочих мест, на которых выполняются данные операции.

- число

рабочих мест, на которых выполняются данные операции.

Типы производства характеризуются

следующими значениями коэффициентов закрепления операций:

|

Тип

производства

|

|

|

Массовое

|

1

|

|

крупносерийное

среднесерийное мелкосерийное

|

Св.

1 до 10 Св. 10 до 20 Св. 20 до 40

|

|

Единичное

|

Св.

40

|

Для предварительного

определения типа производства можно использовать годовой объем выпуска и массу

детали по таблице 2.

Таблица 2 - Зависимость типа

производства от объема выпуска (шт) и массы детали

|

Масса

детали, кг

|

Тип

производства

|

|

единич.

|

мелкосер.

|

среднесер.

|

крупносер.

|

масс.

|

|

<

1,0

|

<

10

|

10-2000

|

1500-100

000

|

75 000-200

000

|

200

000

|

|

1,0-2,5

|

<

10

|

10-1000

|

1000-50

000

|

50 000-100

000

|

100

000

|

|

2,5-5,0

|

<

10

|

10-500

|

500-35

000

|

35 000-75 000

|

75

000

|

|

5,0-10

|

<

10

|

10-300

|

300-25

000

|

25 000-50 000

|

50

000

|

|

>

10

|

<

10

|

10-200

|

200-10

000

|

10 000-25 000

|

25

000

|

Мы имеем ступенчатый вал длиной

L = 225 мм и с диаметрами от 28мм до 45 мм и массой 1,68кг, при типе

производства - мелкосерийное. По данным таблицы 2 получаем, что данный вал

будет изготавливаться партией 300 шт./год.

3. Анализ

технологичности детали

Каждая деталь должна

изготовляться с минимальными трудовыми и материальными затратами. Эти затраты

можно сократить в значительной степени правильным выбором варианта

технологического процесса, его оснащения, механизации и применения оптимальных

режимов обработки. На трудоемкость изготовления детали оказывают особое влияние

ее конструкция и технические требования на изготовление.

Требования к технологичности

конструкции детали и сферы проявления эффекта при их выполнении согласно

ГОСТ14.204 - 73* следующие:

. конструкция детали

должна состоять из стандартных и унифицированных конструктивных элементов или

быть стандартной в целом;

. детали должны

изготовляться из стандартных и унифицированных заготовок или заготовок,

полученных рациональным способом;

. размеры и поверхности

детали должны иметь соответственно оптимальные степень точности и

шероховатость;

. физико-химические и

механические свойства материала, жесткость детали, ее форма и размеры должны

соответствовать требованиям технологи изготовления;

. показатели базовой

поверхности (точность и шероховатость) детали должны обеспечивать точность

установки, обработки и контроля;

. конструкция детали

должна обеспечивать возможность применения типовых и стандартных

технологических процессов ее изготовления.

Таблица 3. Конструкторский

анализ детали по поверхностям

|

№

|

Наименование

поверхности

|

Количество

поверхностей

|

Количество

унифицированных элементов

|

Квалитет

точности

|

Параметр

шероховатости Rа, мкм

|

|

1

|

Торец

вала Ø35

|

1

|

-

|

12

|

6.3

|

|

2

|

Торец

вала Ø28

|

1

|

-

|

12

|

6.3

|

|

3

|

Фаска

1.6х45°

|

1

|

1

|

12

|

6.3

|

|

4

|

Фаска

1х45°

|

1

|

1

|

12

|

6.3

|

|

5

|

Торец

вала Ø45

|

1

|

-

|

12

|

1.6

|

|

6

|

Поверхность

Ø35

|

2

|

2

|

6

|

0.63

|

|

7

|

Поверхность

Ø34.5 (канавка)

|

1

|

1

|

12

|

6.3

|

|

8

|

Поверхность

Ø40

|

1

|

1

|

6

|

0.8

|

|

9

|

Поверхность

Ø36

|

1

|

-

|

11

|

2.5

|

|

10

|

Поверхность

Ø30

|

1

|

-

|

9

|

1.6

|

|

11

|

Поверхность

Ø28

|

1

|

1

|

6

|

0.8

|

|

12

|

Поверхность

Ø45

|

1

|

-

|

12

|

6.3

|

|

13

|

Шпоночный

паз L=20мм

|

1

|

1

|

12

|

3.2

|

|

14

|

Шпоночный

паз L=25мм

|

1

|

1

|

12

|

3.2

|

|

|

Qэ=15

|

Qуэ=9

|

|

|

. Коэффициент унификации

конструктивных элементов детали:

Деталь на грани технологичности,

т.к.  =0.6.

=0.6.

2. Коэффициент

использования материала:

масса детали

масса детали

3. Коэффициент точности

обработки:

;

;

;

;

Т.к.  >0.8, то деталь является

технологичной по признаку точности обработки.

>0.8, то деталь является

технологичной по признаку точности обработки.

4. Коэффициент

шероховатости поверхности:

Т.к.  <0.8 (минимальная шероховатость

поверхности данного вала), то деталь является технологичной по признаку

шероховатости поверхности.

<0.8 (минимальная шероховатость

поверхности данного вала), то деталь является технологичной по признаку

шероховатости поверхности.

4. Выбор базирующих

поверхностей

Заготовка детали в процессе

обработки должна занять и сохранять в течение всего времени обработки

определенное положение относительно деталей станка или приспособления. Для

этого необходимо исключить возможность трех прямолинейных движений заготовки в

направлении выбранных координатных осей и трех вращательных движений вокруг

этих или параллельных им осей (т.е. лишить заготовку 6 степеней свободы).

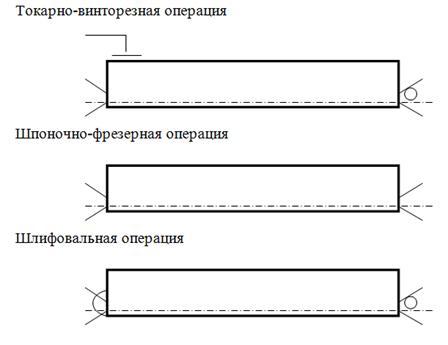

При токарной обработке

базирование будет производиться по оси вала в центровых отверстиях на торцах.

При фрезеровании шпоночного

паза на фрезерном станке заготовка будет жёстко закреплена в центрах.

В целях ликвидации деформации

наружных поверхностей ступеней валов при шлифовании вала будем использовать

центровые отверстия на торцах в качестве базовых поверхностей, в качестве

установочных элементов используем центры.

5. Определение

метода получения заготовки и его обоснование

Заготовка из проката. Согласно

точности и шероховатости поверхностей обрабатываемой детали определяем

промежуточные припуски по /7 табл. 3.13/. За основу расчета промежуточных

припусков принимаем наружный диаметр детали 45h14

мм.

Устанавливаем предварительный

маршрутный технологический процесс обработки поверхности детали диаметром 45h14

мм.

Обработку поверхности диаметром

45 мм производят в жестких центрах, на многорезцовом токарном полуавтомате.

Технологический маршрут

обработки данной поверхности:

Операция 005. Токарная.

Операция 010. Токарная.

Припуски на обработку наружных

поверхностей (точение):

черновое: 4.5мм;

чистовое: 1.5мм.

Определяем промежуточные

размеры обрабатываемых поверхностей согласно маршрутному технологическому

процессу:

на токарную операцию 010:

на токарную операцию 005:

расчетный размер заготовки:

По расчетным данным заготовки

выбираем необходимый размер горячекатаного проката обычной точности по ГОСТ

2590-88:

Нормальная длина проката стали

обыкновенного качества 4 - 7м. Отклонения для диаметра 52мм равны  мм.

мм.

Припуски на подрезание торцевых

поверхностей определяют по таблице. Припуск на обработку двух торцевых

поверхностей заготовки равен 1.6мм.

Общая длина заготовки:

где  - номинальная длина детали по

рабочему чертежу, мм.

- номинальная длина детали по

рабочему чертежу, мм.

Предельные отклонения на длину

заготовки устанавливаем по справочным таблицам.

Исходя из предельных отклонений,

общую длину заготовки округляем до целых единиц. Принимаем длину заготовки

227мм.

Объем заготовки определяем по

плюсовым допускам:

где  - длина стержня (заготовки) с

плюсовым допуском, см;

- длина стержня (заготовки) с

плюсовым допуском, см;

- диаметр заготовки по плюсовым

допускам, см.

- диаметр заготовки по плюсовым

допускам, см.

Массу заготовки определяем по

формуле:

Коэффициент использования материала:

Заготовка изготовлена методом

горячей объемной штамповки на горизонтально-ковочной машине (ГКМ).

Степень сложности  Точность

изготовления поковки - класс I. Группа стали -

Точность

изготовления поковки - класс I. Группа стали -

Припуски на обработку заготовок,

изготавливаемых объемной штамповкой, зависят от массы, класса точности, группы

стали, степени сложности и шероховатости заготовки. На основании принятых

припусков на размеры детали определяем расчетные размеры заготовки:

Предельные отклонения на размеры

заготовки определяем по табличным нормативам (ГОСТ 7505-89*).

Допуски на размеры штампованной

заготовки:

Ø мм,

мм,

Ø мм,

мм,

Ø мм,

мм,

Ø мм,

мм,

мм,

мм,

мм,

мм,  мм,

мм,

мм,

мм,

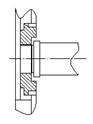

Рисунок 1. Элементы заготовки

для определения объема

Для определения объема

заготовки разобьем фигуру заготовки на отдельные простые элементы. Определим

объемы отдельных элементов заготовки:

Общий объем заготовки:

Масса штампованной заготовки:

Принимая неизбежные технологические

потери (угар, облой и т.д.) при горячей объемной штамповке равными 10%,

определим расход материала на одну деталь:

Коэффициент использования материала

на штампованную заготовку:

Годовая экономия материала от выбора

штампованной заготовки:

Применение второго варианта,

заготовкой в котором служит штамповка, дает экономию стали в размере 372кг.

6. Расчет

припусков, назначение межоперационных допусков

Таблица 4. Аналитический расчет

припусков наружной цилиндрической поверхности Ø :

:

|

№

|

Маршрут

обработки поверхности

|

Элементы

припуска, мкм

|

Расчетный

припуск 2zmin, мкм

|

Расчетный

размер, мм

|

Допуск

по переходам δ, мкм

|

Предельные

размеры, мм

|

Предельные

припуски, мкм

|

|

|

maxminmaxmin maxminmaxmin

|

|

|

|

|

|

|

|

|

|

|

|

1

|

Наружная

поверхность Ø 160200903--31.911140032.3030.9-- 160200903--31.911140032.3030.9--

|

|

|

|

|

|

|

|

|

|

|

|

|

2

|

Точение

черновое

|

50

|

50

|

54.2

|

200

|

2570

|

28.341

|

210

|

28.51

|

28.3

|

3790

|

2600

|

|

3

|

Точение

чистовое

|

25

|

25

|

2.7

|

12

|

256

|

28.085

|

130

|

28.1

|

280

|

200

|

|

4

|

Шлифование

черновое

|

15

|

15

|

0.08

|

1

|

53

|

28.032

|

52

|

28.052

|

28

|

178

|

100

|

|

5

|

Шлифование

чистовое

|

5

|

5

|

0.0016

|

0

|

30

|

28.002

|

13

|

28.013

|

28

|

39

|

0

|

|

|

|

|

|

|

|

|

|

|

|

4287

|

2900

|

При обработке наружных

поверхностей в патроне:

где  - допустимая погрешность по

смещению осей фигур, штампуемых в разных половинах штампа,

- допустимая погрешность по

смещению осей фигур, штампуемых в разных половинах штампа,

- общая кривизна заготовки, мкм,

- общая кривизна заготовки, мкм,

где  - длина заготовки,

- длина заготовки,

- удельная дополнительная кривизна,

DК = 3

мкм/мм;

- удельная дополнительная кривизна,

DК = 3

мкм/мм;

Тогда

Таким образом,

Величину остаточной кривизны после

выполнения перехода обработки следует определять по формуле:

где  - кривизна заготовки, мкм;

- кривизна заготовки, мкм;

- коэффициент упрочнения,

- коэффициент упрочнения,

- черновое точение,

- черновое точение,

- чистовое точение,

- чистовое точение,

- черновое шлифование,

- черновое шлифование,

- чистовое шлифование.

- чистовое шлифование.

Тогда,

Погрешность установки заготовок в

трехкулачковом патроне на переходе чернового обтачивания  на переходе

чистового обтачивания без переустанова

на переходе

чистового обтачивания без переустанова  определяется:

определяется:

Расчет минимального припуска при

обработке наружной поверхности штамповки производится по следующей формуле:

Для первого перехода - черновое

точение:

Для второго перехода - получистовое

точение:

Для чернового шлифования:

Для чистового шлифования:

Расчет промежуточных минимальных

диаметров по переходам производится в порядке, обратном ходу технологического

процесса, т.е. от размера готовой детали к размеру заготовки, путем

последовательного прибавления к наименьшему предельному размеру готовой

поверхности детали минимального припуска

Правильность произведенных расчетов

можно проверить по формуле:

4287-2900=1400-13

=1387

7. Разработка маршрутной технологии

Заготовительная

Заготовка - ….

Фрезерно-центровальная

. Фрезеровать торцы 1,2

. Сверлить центровочные отверстия

Токарная с ЧПУ

8. Расчет режимов резания.

Техническое нормирование

Аналитическое определение режимов

резания.

Операции 015. Токарная.

Станок токарно-винторезный 16К20, n=12.5 -

1600об/мин.

Переход 1. Черновое точение

поверхности Ø36k6:

а) глубина резания, равная припуску

на обработку: t=1.8мм;

б) величина подачи S=0.5мм/об;

в) скорость резания:

где  - табличные коэффициенты /3 табл. П

2.26/,

- табличные коэффициенты /3 табл. П

2.26/,

- период стойкости инструмента,

мин;

- период стойкости инструмента,

мин;

- общий поправочный коэффициент,

- общий поправочный коэффициент,

г) частота вращения шпинделя

После корректировки по паспорту

станка назначаем

д) фактическая скорость резания:

Переход 2. Чистовое точение

поверхности Ø36k6:

а) глубина резания, равная припуску

на обработку: t=0.4мм;

б) величина подачи S=0.246мм/об;

в) скорость резания:

г) частота вращения шпинделя

После корректировки по паспорту

станка назначаем

д) фактическая скорость резания:

Переход 4. Точение канавки b=3мм.

а) глубина резания, равная припуску

на обработку: t=0.25мм;

б) величина подачи S=0.034мм/об;

в) скорость резания:

г) частота вращения шпинделя

После корректировки по паспорту

станка назначаем

д) фактическая скорость резания:

Операции 020. Токарная.

Станок токарно-винторезный 16К20, n=12.5 -

1600об/мин.

Переход 1. Черновое точение

поверхности Ø40p6:

а) глубина резания, равная припуску

на обработку: t=1.6мм;

б) величина подачи S=0.5мм/об;

в) скорость резания:

г) частота вращения шпинделя

После корректировки по паспорту

станка назначаем

д) фактическая скорость резания:

Переход 2. Чистовое точение

поверхности Ø40p6:

а) глубина резания, равная припуску

на обработку: t=0.7мм;

б) величина подачи S=0.2мм/об;

в) скорость резания:

г) частота вращения шпинделя

После корректировки по паспорту

станка назначаем

д) фактическая скорость резания:

Переход 6. Точение фаски 1х45°:

а) глубина резания, равная припуску

на обработку: t=1мм;

б) величина подачи S=0.4мм/об;

в) скорость резания:

г) частота вращения шпинделя

После корректировки по паспорту

станка назначаем

д) фактическая скорость резания:

Операция 025. Фрезерная.

Станок Вертикально-фрезерный

консольный 6Р11, n=50 - 1600об/мин.

Переход 1. Фрезерование шпоночного

паза L=20мм.

а) глубина резания: t=0.3мм; /7

Стр. 207/

б) величина подачи S=0.12мм/об;

в) скорость резания при фрезеровании

определяется по следующей формуле:

где  - табличные коэффициенты,

- табличные коэффициенты,

- период стойкости инструмента,

мин;

- период стойкости инструмента,

мин;

- общий поправочный коэффициент,

- общий поправочный коэффициент,

г) частота вращения шпинделя

После корректировки по паспорту

станка назначаем

д) фактическая скорость резания:

9. Расчет норм времени для обработки

вала из штампованной заготовки

деталь оборудование

заготовка резание

Основное время на токарные

операции определяется по формуле:

где  - основное время на операцию, мин;

- основное время на операцию, мин;

- расчетная длина рабочего хода

инструмента, принимаемая для определения основного (технологического) времени,

мм;

- расчетная длина рабочего хода

инструмента, принимаемая для определения основного (технологического) времени,

мм;

- частота вращения шпинделя,

об/мин;

- частота вращения шпинделя,

об/мин;

- подача на оборот шпинделя, мм/об;

- подача на оборот шпинделя, мм/об;

- число проходов инструмента.

- число проходов инструмента.

где  - длина обрабатываемой поверхности,

мм;

- длина обрабатываемой поверхности,

мм;

- величина врезания инструмента

(табличное значение), мм;

- величина врезания инструмента

(табличное значение), мм;

- величина перебега инструмента

(табличное значение), мм.

- величина перебега инструмента

(табличное значение), мм.

Основное время по операциям

технологического маршрута составит:

Операция 005. Подрезание торца Ø28k6 мм.

Следовательно,

Операция 010. Подрезание торца Ø35k6 мм.

Следовательно,

Операция 015. Точение цилиндрических

поверхностей Ø35k6 мм, Ø45h14 мм,

точение канавки b=3мм, точение фаски 1.6х45°.

Следовательно,

Следовательно,

Следовательно,

Следовательно,

Следовательно,

Операция 020. Точение цилиндрических

поверхностей Ø40p6 мм, Ø36h11 мм, Ø35k6 мм, Ø30f9 мм, Ø28k6 мм,

точение фаски 1х45°.

Следовательно,

Следовательно,

Следовательно,

Следовательно,

Следовательно,

Следовательно,

Следовательно,

Следовательно,

Следовательно,

Следовательно,

Следовательно,

Основное время на фрезерные операции

определяется по формуле:

где  - основное время на операцию, мин;

- основное время на операцию, мин;

- расчетная длина рабочего хода

инструмента, принимаемая для определения основного (технологического) времени,

мм;

- расчетная длина рабочего хода

инструмента, принимаемая для определения основного (технологического) времени,

мм;

- частота вращения шпинделя,

об/мин;

- частота вращения шпинделя,

об/мин;

- подача на оборот шпинделя, мм/об.

- подача на оборот шпинделя, мм/об.

Операция 025. Фрезерование шпоночных

пазов L=20мм, L=25мм.

Основное время на шлифовальные

операции определяется по формуле:

где  - основное время на операцию, мин;

- основное время на операцию, мин;  - расчетная

длина рабочего хода инструмента, принимаемая для определения основного

(технологического) времени, мм;

- расчетная

длина рабочего хода инструмента, принимаемая для определения основного

(технологического) времени, мм;  - частота вращения изделия (на

шлифовальных станках), об/мин;

- частота вращения изделия (на

шлифовальных станках), об/мин;  - радиальная подача инструмента на

оборот детали, мм/об;

- радиальная подача инструмента на

оборот детали, мм/об;  -

коэффициент, учитывающий выхаживание и доводку при шлифовании (

-

коэффициент, учитывающий выхаживание и доводку при шлифовании ( ).

).

где  - припуск на обработку на сторону,

мм;

- припуск на обработку на сторону,

мм;

- диаметр обрабатываемой

поверхности или диаметр режущего инструмента, мм.

- диаметр обрабатываемой

поверхности или диаметр режущего инструмента, мм.

Следовательно,

Следовательно,

Операция 030. Шлифование

цилиндрических поверхностей Ø40p6, Ø35k6, Ø28k6.

Следовательно,

Следовательно,

Следовательно,

Следовательно,

Следовательно,

Следовательно,

Операция 035. Шлифование

цилиндрической поверхности Ø35k6.

Следовательно,

Следовательно,

В результате находим основное

суммарное время операций технологического процесса.

Таблица 6. Суммарное основное время

операций

|

Номер

операции

|

Содержание

операции

|

Основное

время операции, мин

|

|

005

|

Подрезать

торец Ø28k6

|

0.09

|

|

010

|

Подрезать

торец Ø35k6

|

0.13

|

|

015

|

Точить

цилиндрические поверхности Ø35k6, Ø45h14, точить

канавку b=3, точить

фаску  0.5946 0.5946

|

|

|

020

|

Точить

цилиндрические поверхности Ø40p6, Ø36h11, Ø35k6, Ø30f9, Ø28k6, точить

фаску  2.3486 2.3486

|

|

|

025

|

Фрезеровать

шпоночные пазы L=20 b=8, L=25 b=8

|

2.24

|

|

030

|

Шлифовать

цилиндрические поверхности Ø40p6, Ø35k6, Ø28k6

|

3.146

|

|

035

|

Шлифовать

цилиндрическую поверхность Ø35k6

|

0.296

|

|

Итого:

|

8.8452

|

Вспомогательное время на

операции механической обработки вала равно:

Операция 005. Вспомогательное

время:

точение торца Ø28k6

- 0.14мин.

Вспомогательное время на

приемы, связанные с переходом, не вошедшие в комплекс t=0.07мин;

вспомогательное время на установку и снятие детали t=0.65мин.

Тогда вспомогательное время на

операцию 005 составит:

Операция 010. Вспомогательное время:

точение торца Ø35k6 - 0.14мин.

Вспомогательное время на приемы,

связанные с переходом, не вошедшие в комплекс t=0.07мин;

вспомогательное время на установку и снятие детали t=0.65мин.

Тогда вспомогательное время на

операцию 010 составит:

Операция 015. Вспомогательное время:

точение цилиндрической поверхности Ø35k6 - 0.28мин;

точение цилиндрической поверхности Ø45k6 - 0.14мин;

точение канавки b=3 - 0.1мин;

точение фаски 1.6х45° - 0.1мин.

Вспомогательное время на приемы,

связанные с переходом, не вошедшие в комплекс t=0.07мин;

вспомогательное время на установку и снятие детали t=0.65мин.

Тогда вспомогательное время на

операцию 015 составит:

Операция 020. Вспомогательное время:

точение цилиндрической поверхности Ø40p6 - 0.28мин;

точение цилиндрической поверхности Ø36h11 -

0.28мин;

точение цилиндрической поверхности Ø35k6 - 0.28мин;

точение цилиндрической поверхности Ø30f9 - 0.28мин;

точение цилиндрической поверхности Ø28k6 - 0.28мин;

точение фаски 1х45° - 0.1мин.

Вспомогательное время на приемы,

связанные с переходом, не вошедшие в комплекс t=0.07мин; вспомогательное

время на установку и снятие детали t=0.65мин.

Тогда вспомогательное время на

операцию 020 составит:

Операция 025. Вспомогательное время:

фрезерование шпоночного паза L=20мм -

0.15мин;

фрезерование шпоночного паза L=25мм -

0.15мин.

Вспомогательное время на приемы,

связанные с переходом, не вошедшие в комплекс t=0.07мин;

вспомогательное время на установку и снятие детали t=0.65мин.

Тогда вспомогательное время на

операцию 025 составит:

Операция 030. Вспомогательное время:

шлифование цилиндрической

поверхности Ø40p6 - 0.4мин;

шлифование цилиндрической

поверхности Ø35k6 - 0.4мин;

шлифование цилиндрической

поверхности Ø28k6 - 0.4мин.

Вспомогательное время на приемы,

связанные с переходом, не вошедшие в комплекс t=0.07мин;

вспомогательное время на установку и снятие детали t=0.65мин. \9

табл3.20\

Тогда вспомогательное время на

операцию 025 составит:

Операция 035. Вспомогательное время:

шлифование цилиндрической

поверхности Ø35k6 - 0.4мин.

Вспомогательное время на приемы,

связанные с переходом, не вошедшие в комплекс t=0.07мин;

вспомогательное время на установку и снятие детали t=0.65мин.

Тогда вспомогательное время на

операцию 025 составит:

Общее вспомогательное время

составляет

10. Выбор технологического оснащения

.1 Выбор оборудования

Таблица 7. Выбор оборудования

|

Параметры

|

Токарно-винторезный

16К20

|

Вертикально-фрезерный

консольный 6Р11

|

Кругло-шлифовальный

3У132

|

|

Наибольший

диаметр обрабатываемой заготовки:

|

|

1000

|

280

|

|

над

станиной

|

400

|

|

|

|

над

суппортом

|

220

|

|

|

|

Наибольший

диаметр прутка, проходящего через отверстие шпинделя

|

53

|

-

|

|

Наибольшая

длина обрабатываемой заготовки

|

710

|

410

|

1000

|

|

Частота

вращения шпинделя, об/мин

|

12.5

- 1600

|

50

- 1600

|

40

- 400

|

|

Число

скоростей шпинделя

|

22

|

|

-

|

|

Наибольшее

перемещение суппорта:

|

|

|

-

|

|

продольное

|

645

- 1935

|

|

|

|

поперечное

|

300

|

|

|

|

Подача

суппорта, мм/об (мм/мин):

|

|

35

- 1020

|

0.05

- 5.0

|

|

продольная

|

0.05

- 2.8

|

|

|

|

поперечная

|

0.025 - 1.4

|

|

|

|

Число

ступеней подач

|

24

|

-

|

-

|

|

Скорость

быстрого перемещения суппорта, мм/мин:

|

|

|

-

|

|

продольного

|

3800

|

|

|

|

поперечного

|

1900

|

|

|

|

Мощность

электродвигателя главного привода, кВт

|

11

|

5.5

|

5.5

|

|

Габаритные

размеры (без ЧПУ):

|

|

|

|

|

длина

|

2505 - 3795

|

1480

|

5500

|

|

ширина

|

1190

|

1990

|

2585

|

|

Масса,

кг

|

2835

|

2360

|

6500

|

.2 Выбор

установочных приспособлений

Станочные приспособления

применяют для установки заготовок на металлорежущие станки. В соответствии с

требованиями ЕСТПП различают:

. специальные станочные

приспособления (одноцелевые, не переналаживаемые);

. специализированные

станочные приспособления (узкоцелевые, ограниченно переналаживаемые);

. универсальные

станочные приспособления (многоцелевые, широко переналаживаемые).

Семь стандартных систем

станочных приспособлений:

. универсально-сборные;

. сборно-разборные;

. универсальные без

наладочные;

. неразборные

специальные;

. универсальные

наладочные;

. специализированные

наладочные;

. агрегатные средства

механизации зажима.

Для мелко серийного типа

производства выбираем универсальные станочные приспособления.

Таблица 8. Станочные

приспособления (центры)

|

Наименование

|

Эскиз

|

ГОСТ

|

Размер

хвостовика

|

Отклонение

угла рабочего конуса, …/

|

Радиальное

биение поверхности рабочего конуса относительно конуса хвостовика, мм

|

|

Центры

вращающиеся для установки центровыми отверстиями

|

8742 -

75*Конусы Морзе: 2 - 6 для нормальной серии±20Для нормальной серии 0.012 8742 -

75*Конусы Морзе: 2 - 6 для нормальной серии±20Для нормальной серии 0.012

|

|

|

|

|

|

Центры

выполняются с углами рабочего конуса 60° и 75°.

|

Таблица 9. Станочные

приспособления (трехкулачковый самоцентрирующийся патрон)

|

Наименование

|

Эскиз

|

ГОСТ

|

Технологические

базы заготовок

|

Суммарная

сила закрепления, кН

|

Точность

установки в осевом направлении, мкм

|

Применяют

на станках

|

|

|

|

Dт.б., мм

|

Состояние

|

|

|

|

|

Патроны

токарные самоцентрирующиеся трехкулачковые клиновые

|

24351 -

80*20 - 250Необработанные предварительно и обработанные200 - 50025 -

110Токарных 24351 -

80*20 - 250Необработанные предварительно и обработанные200 - 50025 -

110Токарных

|

|

|

|

|

|

|

.3 Описание

режущего инструмента

Для обработки заготовок из

легированной стали рекомендуется выбирать твердый сплав титановольфрамовой

группы. Поэтому для обработки заготовки из штамповки на токарно-винторезном

станке выбираем твердый сплав Т15К6, который содержит 15% карбида титана, 6%

карбида вольфрама, связанных кобальтом (79%).

Для подрезания торцов и точения

фасок:

Резец 2102-0055 Т15К6 ГОСТ

18877 - 73*:

резец проходной отогнутый с

сечением резца hxb=25х16мм,

с пластиной из твердого сплава.

Для точения цилиндрических

поверхностей:

Резец 2100-0409 Т15К6 ГОСТ

18877 - 73*:

резец проходной прямой с

пластиной из твердого сплава при угле в плане 45°.

Для обработки шпоночных пазов

на шпоночно-фрезерном станке концевой фрезой, выбираем быстрорежущий сплав

Р6М5, содержащий 6% молибдена, 5% вольфрама, 0.7 - 1% углерода, остальное

железо.

Для фрезерования шпоночных

пазов:

Фреза ГОСТ 17025 -71*:

фреза концевая с цилиндрическим

хвостовиком, d=8мм, L=63мм,

l=19мм.

Для шлифования цилиндрический

поверхностей выбираем шлифовальный алмазный круг:

Шлифовальный круг 2720-0194

ГОСТ 16168 - 91.

D=14мм,

r=12мм, H=4мм

.4 Методы контроля

и диагностики

Таблица 10. Методы контроля и

диагностики

|

Параметр

|

Значение

параметра, допуск

|

Средство

измерения

|

|

Отклонение

от цилиндричности

|

0.015мм,

0.005мм

|

Двухточечный

измерительный прибор для измерения диаметров (рычажная скоба СР ГОСТ 11098 -

75)

|

|

Отклонение

от соосности и перпендикулярности

|

0.02мм,

0.025мм, 0.03мм и 0.05мм

|

Визирные

измерительные трубы ППС - 7

|

|

Диаметр

цилиндрических поверхностей по 9 - 6 квалитету

|

13

- 52мкм

|

Калибр

скоба

|

|

Линейные

размеры по 14 - 11 квалитету

|

620мкм

|

Штангенциркуль

с цифровым отсчетом модель БВ - 6265 (цена деления 0.01мм)

|

|

Параметр

шероховатости

|

0.63

- 6.3

|

Профилограф-профилометр

А1 353 ГОСТ 19299 - 73 (диапазон измерений 0.02 - 250мкм)

|

Заключение

В результате выполнения

курсовой работы был проведен анализ детали на технологичность, и заданная

деталь оказалась не технологичной только по одному критерию - коэффициенту

унификации конструктивных элементов. Были проведены расчеты режимов резания,

норм времени, припусков. Курсовая работа содержит технико-экономическое

обоснование выбора заготовки и технологического маршрута изготовления детали

(выбор станка). В процессе выполнения было использовано много справочных таблиц

по технологии машиностроения и освоены принципы работы технолога-машиностроителя.

Список

использованных источников

1.Справочник технолога-машиностроителя / Под

ред. А.Г. Косиловой, Р.К. Мещерякова: В 2 т.- М.: Машиностроение, 1986.-1

т.-656 с.

. Справочник технолога-машиностроителя / Под

ред. А.Г. Косиловой, Р.К. Мещерякова: В 2 т.- М.: Машиностроение, 1986.-2

т.-496 с.

. Обработка металлов резанием: Справочник

технолога // А.А. Панов, В.В. Аникин, Н.Г. Бойм и др.; Под общ. ред. А.А.

Панова. - М.: Машиностроение, 1988. - 736 с.

. Ковшов А.Н. Технология машиностроения. М.:

Машиностроение, 1987. - 320 с.

. Мосталыгин Г.П., Толмачевский Н.Н. Технология

машиностроения. - М.: Машиностроение,1990. - 288 с.

. Технология машиностроения / А.А. Гусев, Е.Р.

Ковальчук, Е.М. Колесов и др. - М.: Машиностроение, 1986. - 480 с.

. Добрыднев И.С. Курсовое проектирование по

предмету «Технология машиностроения»: Учеб. пособие для техникумов по

специальности «Обработка металлов резанием». - М: Машиностроение, 1985. 184с.,

ил.

. Курсовое проектирование по технологии

машиностроения. В.М. Пачевский, Воронеж, ВГТУ, 2004. - 179 с.

. Справочник конструктора-машиностроителя в 3-х

т., Т. 1. В.И. Анурьев, Москва: Машиностроение, 2001. - 920 с.

10. Общемашиностроительные нормативы времени и

режимов резания: Справочник.