Проектування приводу стрічкового конвеєра

Міністерство

освіти і науки України

Хмельницький

національний університет

Кафедра

машинознавства

КУРСОВИЙ

ПРОЕКТ

З

ДЕТАЛЕЙ МАШИН

Пояснювальна

записка

КП

ДМ 04.06.00.00.ПЗ

Виконав ст. гр. ІМс - 12 - 2

Осадчук А.В.

Хмельницький,

2014

ЗАВДАННЯ І ПОЧАТКОВІ ДАНІ

Спроектувати привод стрічкового

конвеєра за схемою, що зображена на рис. 1.1.

Вихідні данні:тягова здатність на

барабані Ft = 3500 Н,

швидкість стрічки V = 0,60 м/с,

діаметр барабана D = 350 мм;

довжина барабана В = 400 мм;

термін служби привода Т = 14 тис.

год.

матеріал шестерні Сталь 40ХН

матеріал колеса Сталь 55

Рисунок 1.1- Схема привода: 1 -

електродвигун, 2 - плоскопасова передача, 3 - редуктор співвісний

двоступеневий-циліндричний прямозубий, 4 - барабан приводний.

1. РОЗРАХУНОК ПАРАМЕТРІВ ПРИВОДА

.1 Розрахункова потужність

кВт,(1.1)

кВт,(1.1)

частота обертання на виході

привода .

хв-1.

хв-1.

1.2 Розрахункова потужність двигуна

,(1.2)

,(1.2)

де Рв -

потужність на виході привода,

Визначення загального ККД

(1.3)

(1.3)

де  - ККД

плоскопасової передачі ,

- ККД

плоскопасової передачі , = 0,96-[1.

Табл.5.4, стор.74],

= 0,96-[1.

Табл.5.4, стор.74],

- ККД закритої циліндричної

передачі

- ККД закритої циліндричної

передачі  = 0,97,

= 0,97,

- ККД з’єднувальної муфти,

- ККД з’єднувальної муфти,  = 0,98,

= 0,98,

- ККД пари підшипників

- ККД пари підшипників  = 0,99,

= 0,99,

Ζц =

2, Zпк = 3 - відповідно кількість циліндричних зубчатих передач в

редукторі та пар підшипників кочення.

.

.

кВт,

кВт,

1.3 Вибір електродвигуна

Вибрано електродвигун 4А100L4У3 ,

ближчої потужності

РЕЛ= 3,0 кВт, з

частотою обертання  , [3.

Табл.7, стор.8].

, [3.

Табл.7, стор.8].

1.4 Загальне передаточне число

;(1.4)

;(1.4)

де  - частота

обертання на виході привода

- частота

обертання на виході привода

1.5 Розбивка загального

передаточного числа по ступенях

Спосіб розбивки загального

передаточного числа по ступенях загального передаточного числа вибирають

залежно від конкретних вимог, яким повинна відповідати конструкція; мінімальні

габарити редуктора, однакове занурення зубчатих коліс усіх ступенів у мастило,

забезпечення рівної контактної міцності швидкохідного та тихохідного ступенів,

найменша встановлювана площа привода та інші.

У нашому випадку

де  -

передаточне число редуктора

-

передаточне число редуктора

- передаточне число плоскопасової

передачі

- передаточне число плоскопасової

передачі

(1.5)

(1.5)

де  -

передаточне число швидкохідного ступеня редуктора;

-

передаточне число швидкохідного ступеня редуктора;

- передаточне число тихохідного

ступеня редуктора.

- передаточне число тихохідного

ступеня редуктора.

Враховуючи рекомендацію

[1,табл..6.4,стор.122] та [1,табл..6.5,стор.123], приймаємо передаточні числа  =4,0 та

=4,0 та  =4,0

=4,0

4,0 ·4,0 = 16

4,0 ·4,0 = 16

Тоді передаточне число

клинопасової передачі

(1.6)

(1.6)

.6 Визначення частоти обертання

валів привода

;

;

;(1.7)

;(1.7)

;(1.8)

;(1.8)

.(1.9)

.(1.9)

Похибка  , що

допустимо.

, що

допустимо.

1.7 Потужності, які передаються

валами

РІ = Р = 2,445 кВт;

(1.10)

РІІ = 0,96·0,99· РІ

= 0,96 · 0,99 · 2,445 = 2,323 кВт;(1.11)

РІІІ =  · 0,99·

РІІ = 0,97 · 0,99 · 2,323= 2,23 кВт;(1.12)

· 0,99·

РІІ = 0,97 · 0,99 · 2,323= 2,23 кВт;(1.12)

РІV = 0,97·0,99·

РІІІ = 0,97·0,99 · 2,23 = 2,14 кВт.(1.13)

кВт.

кВт.

;

;

1.8 Крутні моменти на валах

ТІ = 9550  = 9550

= 9550  = 16,27 Н ·

м;(1.14)

= 16,27 Н ·

м;(1.14)

ТІІ = 9550  = 9550

= 9550  = 42,26 Н ·

м;(1.15)

= 42,26 Н ·

м;(1.15)

ТІІІ = 9550  = 9550

= 9550  = 163 Н ·

м;(1.16)

= 163 Н ·

м;(1.16)

ТІV = 9550  = 9550

= 9550  = 624 Н ·

м;(1.17)

= 624 Н ·

м;(1.17)

ТВ = 9550  = 9550

= 9550  = 612,55 Н ·

м

= 612,55 Н ·

м

привод вал редуктор

2. РОЗРАХУНОК ПЛОСКОПАСОВОЇ ПЕРЕДАЧІ

.1 Початкові дані

Обертаючий момент на ведучому валу:

Т1 = ТІ =16,27 Н · м.

Обертаючий момент на веденому валу:

Т2 = ТІІ = 42,26 Н · м.

Частота обертання ведучого шківа: n1

= nІ = 1435 хв-1.

Передаточне число передачі: Uп =

2,74.

.2 Розрахунок діаметра ведучого

шківа

Вибрано прогумований пас типу Б із

бельтингу Б-820 з прошарками

[2,табл..8.1,стор.185]

D1p = 60  = 150,63

мм.(2.1)

= 150,63

мм.(2.1)

Приймаємо ближче значення D1

=160 мм.[3, табл..Т11,стор.13]

.3 Визначення швидкості паса

м/с,(2.2)

м/с,(2.2)

умова виконується.

2.4 Визначення діаметра веденого

шківа

2p

= D1 · UП = 160 · 2,74 = 438,4 мм.(2.3)

Вибрано ближче стандартне значення

діаметра веденого шківа [3, табл..Т11,стор.13] D2 = 450 мм.

Перевірка відхилення фактичного

передаточного числа

де KS - коефіцієнт

ковзання, KS = 0,01-0,02, прийнято KS = 0,02.

відхилення передаточного

числа допустиме, оскільки не перевищує 5 %

(коефіцієнт 0,05). Таким чином остаточно

прийнято діаметр веденого шківа 2 = 450 мм.

.5 Міжосьова відстань передачі

а = 2·(D1 + D2)

= 2 · (160 + 450) = 1220 мм.(2.4)

.6 Кут обхвату на ведучому шківі

,(2.5)

,(2.5)

де  (2.6)

(2.6)

,що допустимо.

,що допустимо.

2.7 Довжина паса

Розрахункова довжина паса, мм:

(2.7)

(2.7)

2.8 Кількість пробігів паса

(2.8)

(2.8)

2.9Допустимі напруження для паса.

,(2.9)

,(2.9)

де  -

коефіцієнти, які враховують різницю параметрів передачі порівняно зі

стандартною по куту обхвату, швидкості паса та режиму роботи.

-

коефіцієнти, які враховують різницю параметрів передачі порівняно зі

стандартною по куту обхвату, швидкості паса та режиму роботи.

.[3, табл..Т14, стор.14]

.[3, табл..Т14, стор.14]

МПа.

МПа.

2.10 Розрахунок товщини паса

Розрахункова ширина паса

мм.

мм.

Прийнято ближче більше зі

стандартного ряду b = 30 мм.

2.11 Розрахункова товщина паса

мм.(2.11)

мм.(2.11)

Приймається ближча менша

стандартна товщина  3,75 мм. [3,

табл..Т15,стор.14]. Тоді площа перерізу паса розрахункова становитиме p

= 30·3,75 = 112,5 мм2. що не перевищує добуток розрахункових значень

3,75 мм. [3,

табл..Т15,стор.14]. Тоді площа перерізу паса розрахункова становитиме p

= 30·3,75 = 112,5 мм2. що не перевищує добуток розрахункових значень

·δ=

28,35·4,0 = 113,4 мм2.

Тому необхідно збільшити

ширину паса до b

= 40 мм.p =

40·3,75 = 150 мм2.

2.12 Навантаження на вали та опори

.(2.12)

.(2.12)

де σ0 =

1,8 МПа - початкове напруження у пасі без урахування відцентрових сил.

[2,стор.167]

2.13 Максимальне навантаження на

вали при неконтрольованому періодичному натягуванні

(2.13)

(2.13)

Рисунок 2.1

Ширина ободу

В = 1,1b + (5…15) = = 1,1·40

+ 7,5 = 51,5 мм.

Стріла випуклості ободу У=1 мм

Товщина ободу= 0,005·d+3 = 0,005·450

+ 3 = 5,25 мм.

Прийнято s = 6,0 мм

[2,стор.193,табл..8.13]

.14 Конструктивні елементи ободів

шківі

3. РОЗРАХУНОК ТИХОХІДНОЇ СТУПЕНІ

.1 Матеріали шестірні і колеса

.1.1 Шестірні - Сталь 40 ХН,

термообробка - поліпшення, HB 235…295 [1, табл. 10.6, с. 284].

.1.2 Колеса - Сталь 55, термообробка

- нормалізація, HB 185...230 [1, табл. 10.6, с. 284].

.2 Допустиме контактне напруження

для зубців колеса

[2, с. 185],(3.1)

[2, с. 185],(3.1)

де  - границя

контактної витривалості;

- границя

контактної витривалості;

- коефіцієнт, який враховує

шорсткість поверхонь зубців;

- коефіцієнт, який враховує

шорсткість поверхонь зубців;

- коефіцієнт, який враховує

швидкість;

- коефіцієнт, який враховує

швидкість;

- коефіцієнт запасу міцності;

- коефіцієнт запасу міцності;

- коефіцієнт довговічності.

- коефіцієнт довговічності.

(якщо

(якщо  ) [2, табл.

10.8, с. 185].(3.2)

) [2, табл.

10.8, с. 185].(3.2)

МПа.

МПа.

(

( - шостий клас) [2, с. 185].

- шостий клас) [2, с. 185].

(колова швидкість

(колова швидкість  м/с) [2, с.

185].

м/с) [2, с.

185].

(нормалізація, покращення) [2, с.

185].

(нормалізація, покращення) [2, с.

185].

(3.3)

(3.3)

де  - число

навантажень, що відповідає переломній точці

- число

навантажень, що відповідає переломній точці

Рисунок 3.1

- повне число циклів навантажень

кожного зуба колеса за проектний термін служби.

- повне число циклів навантажень

кожного зуба колеса за проектний термін служби.

Якщо  то

то

МПа.

МПа.

3.3 Допустимі напруження на згин

.3.1 У зубцях шестірні[2, с. 186]

(3.4)

(3.4)

де  - границя

витривалості

- границя

витривалості

- коефіцієнт, який враховує

шорсткість поверхонь зубців;

- коефіцієнт, який враховує

шорсткість поверхонь зубців;

- коефіцієнт, який враховує розміри

зубчастих коліс;

- коефіцієнт, який враховує розміри

зубчастих коліс;  (об’ємна

термообробка).

(об’ємна

термообробка).

- коефіцієнт, який враховує

чутливість матеріалу до концентрації напружень.

- коефіцієнт, який враховує

чутливість матеріалу до концентрації напружень.

- коефіцієнт запасу міцності;

- коефіцієнт запасу міцності;

- коефіцієнт довговічності.

- коефіцієнт довговічності. [2, табл.

10.9, с. 187];

[2, табл.

10.9, с. 187];

МПа.

МПа.

(при зубофрезеруванні та

шліфуванні) [2, с. 186].

(при зубофрезеруванні та

шліфуванні) [2, с. 186].

(об’ємна термообробка) [2, с. 186].

(об’ємна термообробка) [2, с. 186].

[2, с. 188].

[2, с. 188].  [2, табл.

10.9, с. 187].

[2, табл.

10.9, с. 187].

[2, с. 188].

[2, с. 188].

Якщо  то

то

МПа.

МПа.

.3.2 У зубцях колеса

(3.5)

(3.5)

[2, табл. 10.9, с. 187];

[2, табл. 10.9, с. 187];

МПа.

МПа.

(при зубофрезеруванні та

шліфуванні) [2, с. 186].

(при зубофрезеруванні та

шліфуванні) [2, с. 186].

[2, с. 188].

[2, с. 188].

[2, табл.

10.9, с. 187].

[2, табл.

10.9, с. 187].

Якщо  то

то

МПа.

МПа.

.4 Міжосьова відстань

(3.6)

(3.6)

де  -

передаточне число (

-

передаточне число ( )

)

- коефіцієнт, який враховує сумарну

довжину контактних ліній.

- коефіцієнт, який враховує сумарну

довжину контактних ліній.  .

.

допустиме контактне напруження

матеріалу колеса.

допустиме контактне напруження

матеріалу колеса.  МПа.

МПа.

- коефіцієнт навантаження.

- коефіцієнт навантаження.  (вибирається

попередньо).

(вибирається

попередньо).

- крутний момент на веденому валу.

- крутний момент на веденому валу.

- коефіцієнт відносної ширини

колеса

- коефіцієнт відносної ширини

колеса

Вибирається

Вибирається

мм.

мм.

Згідно з ГОСТ 2185-66,

вибирається  мм. [1,

табл. 10.1, с.276].

мм. [1,

табл. 10.1, с.276].

3.6 Сумарне число зубців та модуль

зачеплення

мм.

мм.

Приймається m= 2,5 мм.

(3.7)

(3.7)

3.7 Числа зубців спряжених коліс

.7.1 Шестірні

(3.8)

(3.8)

Приймається

.7.2 Колеса

3.8 Уточнення коефіцієнтів

навантаження

.8.1 Ширина колеса

мм.

мм.

.8.2 Ділильний діаметр

шестірні

мм.

мм.

.8.3 Колова швидкість

м/с.(3.9)

м/с.(3.9)

.8.4 Назначається 9-а степінь

точності. [3, табл. 10.8, с. 285].

.8.5 Коефіцієнт ширини

шестірні

.8.6 Коефіцієнт концентрації

навантаження

[3, рис. 8.15, с 111].

[3, рис. 8.15, с 111].

.8.7 Коефіцієнт динамічного

навантаження

[3, табл. 8.3, с. 113].

[3, табл. 8.3, с. 113].

3.8.8 Коефіцієнт навантаження

.9 Перевірка контактних напружень

МПа

МПа  МПа.

МПа.

Однак, умова міцності за контактними

напруженнями не виконується, оскільки перевантаження становить

.

.

Таким чином, необхідно

збільшити ширина колеса до виконання умови4 = 105 мм, ширина

шестерні b3 = 1,12 · 105 = 117,2 мм, прийнято стандартне значення

ширини b3 = 115 мм.

МПа.

МПа.

3.10 Перевірка міцності зубців на

згин

.10.1 Установлення менш міцного

зубчастого колеса.

.10.1.1 Відношення для шестірні

МПа,

МПа,

де  -

коефіцієнт форми зуба шестірні;

-

коефіцієнт форми зуба шестірні;  [3, рис. 8.20, с. 120];

[3, рис. 8.20, с. 120];

Таблиця 3.1

|

17181920212224252830 17181920212224252830

|

|

|

|

|

|

|

|

|

|

|

|

4,26,4,204,114,084,014,003,923,903,823,80 4,26,4,204,114,084,014,003,923,903,823,80

|

|

|

|

|

|

|

|

|

|

|

|

32374045506080100150∞ 32374045506080100150∞

|

|

|

|

|

|

|

|

|

|

|

|

3,783,713,703,683,653,623,613,603,603,60 3,783,713,703,683,653,623,613,603,603,60

|

|

|

|

|

|

|

|

|

|

|

.10.1.2 Відношення для колеса

МПа,

МПа,

де  -

коефіцієнт форми зуба колеса;

-

коефіцієнт форми зуба колеса;  [3, рис. 8.20, с. 120];

[3, рис. 8.20, с. 120];

Таким чином, колесо є менш

міцним, тому що  а тому

перевірка на згин ведеться для зубців колеса.

а тому

перевірка на згин ведеться для зубців колеса.

(3.10)

(3.10)

де  -

коефіцієнт навантаження при розрахунку на згин.

-

коефіцієнт навантаження при розрахунку на згин.

- коефіцієнт концентрації

навантаження;

- коефіцієнт концентрації

навантаження; [3, рис.

8.15, с. 111];

[3, рис.

8.15, с. 111];

- коефіцієнт динамічного

навантаження;

- коефіцієнт динамічного

навантаження; [3, табл.

8.3, с. 113].

[3, табл.

8.3, с. 113].

МПа

МПа МПа.

МПа.

Таким чином, міцність зубців

на згин забезпечується, оскільки

3.11 Розміри вінців зубчастих коліс

.11.1 Ділильні діаметри

мм.

мм.

мм.

мм.

.11.2 Діаметри вершин зубців

мм.

мм.

мм.

мм.

.11.3 Діаметри западин

мм.

мм.

мм.

мм.

3.11.4 Ширина вінців коліс

мм.

мм.

За розрахунком прийнято b4

= 105 мм (див п.3.9)

мм.

мм.

.12 Міжосьова відстань

мм.

мм.

3.13 Зусилля у зачепленні зубців

передачі.

.13.1 Колові сили

Н.

Н.

.13.2 Радіальні сили

Н;

Н;

4. РОЗРАХУНОК ШВИДКОХІДНОЇ СТУПЕНІ

(ЦИЛІНДРИЧНА ПРЯМОЗУБА)

.1 Матеріали шестірні і колеса

.1.1 Шестірні - Сталь 40 ХН,

термообробка - поліпшення, HB235…295.

.1.2 Колеса - Сталь 55, термообробка

- нормалізація, HB 185...230.

.2 Допустиме контактне напруження

для зубців колеса

МПа.

МПа.

.3 Допустимі напруження на згин

.3.1 У зубцях шестірні

МПа.

МПа.

.3.2 У зубцях колеса

МПа.

МПа.

.4 Міжосьова відстань

(4.1)

(4.1)

де  Приймається

Приймається

(приймається попередньо).

(приймається попередньо).

мм.

мм.

Згідно з ГОСТ 2185-66

вибирається  мм [1, табл.

10.2, с. 277].

мм [1, табл.

10.2, с. 277].

4.5 Модуль зачеплення

мм.

мм.

Вибирається  мм. [1,

табл. 10.1, с. 276].

мм. [1,

табл. 10.1, с. 276].

4.6 Сумарне число зубців

;(4.2)

;(4.2)

4.7 Числа зубців спряжених коліс

.7.1 Шестірні

Приймається

Приймається

4.7.2 Колеса

.

.

.8 Уточнення коефіцієнтів

навантаження

.8.1 Ширина колеса

мм.

мм.

.8.2 Ділильний діаметр

шестірні

мм.

мм.

.8.3 Колова швидкість

м/с.

м/с.

.8.4 Назначається 9-а степінь

точності [1, табл. 10.8, с. 285]

.8.5 Коефіцієнт ширини

шестірні

.8.6 Коефіцієнт концентрації

навантаження

[3, рис. 8.15, с 111].

[3, рис. 8.15, с 111].

4.8.7 Коефіцієнт динамічного

навантаження

[3, табл. 8.3, с.113]

[3, табл. 8.3, с.113]

.8.8 Коефіцієнт навантаження

.9 Перевірка контактних напружень

Однак, умова міцності за контактними

напруженнями виконується, оскільки недовантаження становить

.

.

Таким чином, необхідно

зменшити ширина колеса до виконання умови2 = 40 мм, ширина шестерні

b1 = 1,12 · 40 = 44,8 мм, прийнято стандартне

значення ширини b1

= 45 мм.

МПа.

МПа.

.10 Перевірка міцності зубців на

згин

.10.1 Відношення для шестірні

МПа,

МПа,

де  -

коефіцієнт форми зуба шестірні;

-

коефіцієнт форми зуба шестірні;  [3, рис. 8.20, с. 120];

[3, рис. 8.20, с. 120];

.10.2 Відношення для колеса

МПа,

МПа,

де  -

коефіцієнт форми зуба колеса;

-

коефіцієнт форми зуба колеса;  [3, рис. 8.20, с. 120];

[3, рис. 8.20, с. 120];

Таким чином, колесо є менш

міцним, тому що  а тому

перевірка на згин ведеться для зубців колеса.

а тому

перевірка на згин ведеться для зубців колеса.

(4.3)

(4.3)

де  -

коефіцієнт навантаження при розрахунку на згин.

-

коефіцієнт навантаження при розрахунку на згин.

- коефіцієнт концентрації

навантаження;

- коефіцієнт концентрації

навантаження;  [3, рис.

8.15, с. 111];

[3, рис.

8.15, с. 111];

- коефіцієнт динамічного

навантаження;

- коефіцієнт динамічного

навантаження;  [3, табл.

8.3, с. 113].

[3, табл.

8.3, с. 113].

МПа

МПа МПа.

МПа.

Таким чином, міцність зубців

на згин забезпечується, оскільки

4.11 Розміри вінців зубчастих коліс

.11.1 Ділильні діаметри

мм.(4.4)

мм.(4.4)

мм.

мм.

мм.(4.5)

мм.(4.5)

мм.

мм.

.11.3 Діаметри западин

мм(4.6)

мм(4.6)

мм.

мм.

.11.4 Ширина вінців коліс

мм.(4.7)

мм.(4.7)

За розрахунком прийнято b2

= 40 мм (див п.4.9)

мм.(4.8)

мм.(4.8)

4.12 Міжосьова відстань

мм.(4.9)

мм.(4.9)

4.13 Зусилля у зачепленні зубців

передачі

.13.1 Колові сили

Н.(4.10)

Н.(4.10)

.13.2 Радіальні сили

Н; (4.11)

Н; (4.11)

при

5. РОЗРАХУНОК ВАЛІВ РЕДУКТОРА

Цей розрахунок є допоміжним для

основного розрахунку валів. Тут ми визначимо умовні діаметри валів, виходячи з

чистого кручення за заниженими допустимими напруженнями, тому що не враховуємо

напружень згину.

.1 Попередній розрахунок

мм. (5.1)

мм. (5.1)

Приймається  мм. (ГОСТ

6636-69).

мм. (ГОСТ

6636-69).

мм. (5.2)

мм. (5.2)

Приймається  мм.

мм.

мм. (5.3)

мм. (5.3)

Приймається  мм.

мм.

Викреслюється компоновочна

схема. Попередній вибір підшипників

У зв’язку з тим , що на вали

редуктора не діють осьові сили, то вибираємо радіальні підшипники легкої серії.

Для швидкохідного вала

редуктора прийнято підшипник

№206 d = 30 мм, D = 62 мм, b

= 16 мм,

для проміжного вала - №208 d

= 40 мм, D = 80 мм, b = 18 мм,

для тихохідного вала - №214 d

= 70 мм, D = 125 мм, b = 24 мм,

[1,табл.15.8, стор.446]

Рисунок 5.1 - Схема компоновки

редуктора

де b1 - ширина

шестерні першого ступеня редуктора, b1 = 45 мм,2 - ширина

ступиці колеса першого ступеня редуктора, b2 = 40 мм,

х - зазор між зубчатими

колесами та внутрішніми стінками корпуса редуктора, х = 8…15 мм; прийнято х =

10 мм.- ширина стінки корпуса в місці встановлення підшипників, приймаємо з [2,

табл. 14.9, с.302] в залежності від обертового моменту на вихідному валу w = 50

мм по всьому периметру кришки редуктора.

Значення відстані між спів

вісними підшипниками становить конструктивно

Значення відстані від

середини підшипників до середини посадочної ділянки вихідних кінців валів

вибираємо з [2, табл. 14.9, с.302] залежно від обертових моментів ТIІ

= 42,26 Н·м і ТIY = 624 Н·м:

для ведучого вала f1

= 50 мм,

для веденого вала f2

= 90 мм.

5.2 Зусилля в приводі

Н;

Н;  Н;

Н;

Н;

Н;

Н;

Н;

Н;

Н;

Н;

Н;

Схема розташування сил, що діють на

вали показана на рисунку 5.2

Рисунок 5.1 - Схема дії сил на вали

редуктора

5.3 Основний розрахунок ведучого

вала

Схема дії сил показана на рисунку

5.2

Рисунок 5.2

.3.1 Реакції в опорах від сил у

вертикальній площині

(5.4)

(5.4)

Н.(5.5)

Н.(5.5)

Н.(5.6)

Н.(5.6)

.3.2 Момент згину в перерізі

ІІІ в вертикальній площині

(5.7)

(5.7)

5.3.3 Реакції в опорах від

сил в горизонтальній площині

(5.8)

(5.8)

Н.(5.9)

Н.(5.9)

Н.(5.10)

Н.(5.10)

.3.4 Моменти згину в опорі А

та перерізі ІІІ в горизонтальній площині

.3.5 Сумарні згинальні

моменти в опорі А та перерізі ІІІ.

(5.11)

(5.11)

.3.6 Крутний момент, який

передається валом

.3.7 Еквівалентні моменти в

перерізах

5.3.8 Матеріал вала

Вибирається Сталь45 покращена

(ГОСТ1050-88);  МПа.

МПа.

.3.9 Діаметри вала в

перерізах

мм.(5.12)

мм.(5.12)

мм.

мм.

мм.

мм.

Рисунок 5.3 - Схема дії сил

та епюри моментів (ведучий вал)

5.3.10 Розробка конструкції

вала

В перерізі І (під шківом)

діаметр вала необхідно збільшити на 4…10%, тому, що вал в цьому місці

(перерізі) послаблений шпоночкою канавкою.

мм. Приймається

мм. Приймається  мм. (ГОСТ

6636-69).

мм. (ГОСТ

6636-69).

В опорі А та В встановлюється

підшипник, тому діаметр шийки приймається  мм.

мм.

В перерізі ІІІ (під шестірнею)

діаметр вала необхідно збільшити з

конструктивних міркувань для

можливості посадки шестірні. Приймається  мм. Прийнято

мм. Прийнято  мм.

мм.

Діаметр буртика

приймаються

.3.11 Перевірка можливості

виготовлення шестірні разом з валом (вал-шестірня)

Рисунок 5.4

мм.

мм.

мм.

мм.

мм.

мм.

мм. [1, табл. 4.1, с.94]

мм. [1, табл. 4.1, с.94]

.3.11.1 Товщина обода в місці

послаблення шпоночкою канавкою

мм.(5.13)

мм.(5.13)

.3.11.2 Допустима товщина

обода в послабленому місці

мм.

мм.

Якщо  то шестірня

виготовляється насадною

то шестірня

виготовляється насадною

.3.12 Викреслюється ескіз

вала

5.4 Перевірочний розрахунок

швидкохідного вала

.4.1 Запас міцності в перерізі

ІІІ-ІІІ

Концентратором напружень в даному

перерізі є шпоночка канавка і напресована шестірня

Рисунок 5.5 - Схема розмірів вала

5.4.1.1 Запас міцності по нормальним

напруженням

(5.14)

(5.14)

де  - границя

витривалості при згині;

- границя

витривалості при згині;  [1, с.

378];

[1, с.

378];

МПа, (для Сталі 45 покращена)

МПа, (для Сталі 45 покращена)

- ефективний коефіцієнт

концентрації напружень;

- ефективний коефіцієнт

концентрації напружень;

- масштабний фактор для нормальних

напружень;

- масштабний фактор для нормальних

напружень;

- напруження згину в розрахунковому

перерізі.

- напруження згину в розрахунковому

перерізі.

.4.1.2 Визначення відношення

ефективних коефіцієнтів концентрації напружень до масштабних факторів

[1, табл. 13.2, с. 383].

[1, табл. 13.2, с. 383]. [1, табл.

13.3, с. 385].

[1, табл.

13.3, с. 385].

- для шпонкового з’єднання.

- для шпонкового з’єднання.

- для посадки шестірні з

гарантованим натягом.

- для посадки шестірні з

гарантованим натягом.

В розрахунок вводиться більше

значення для відповідного діаметра вала. Розмір шпонкового пазу b х h х t = 6 х

6 х 3,5 мм.

Таблиця 5.1

|

Діаметри вала, мм

|

|

14

|

22

|

30

|

40

|

50

|

100…120

|

|

1,82,22,42,62,83,2 1,82,22,42,62,83,2

|

|

|

|

|

|

|

мм3;

мм3;

МПа. (5.15)

МПа. (5.15)

;(5.16)

;(5.16)

.4.1.3 Запас міцності по

дотичним напруженням

(5.17)

(5.17)

де  - границя

витривалості при крученні;

- границя

витривалості при крученні;  [1, с. 378].

[1, с. 378].

- ефективний коефіцієнт

концентрації напружень;

- ефективний коефіцієнт

концентрації напружень;

- масштабний фактор;

- масштабний фактор;

- коефіцієнт чутливості;

- коефіцієнт чутливості;  [1, табл.

13.4 с. 385].

[1, табл.

13.4 с. 385].

- напруження кручення в даному

перерізі.

- напруження кручення в даному

перерізі.

МПа. (5.18)

МПа. (5.18)

мм3.

мм3.

[4, табл. 5.9, с.113].

(5.19) [2, с. 327],

(5.19) [2, с. 327],

(5.20)

(5.20)

5.4.1.3 Загальний запас

міцності

Міцність і жорсткість в

даному перерізі забезпечені, оскільки

.4.2 Запас міцності в опорі А

Концентратором напружень в

даному перерізі є галтель. Радіус галтелі  мм.

мм.

.4.2.1 Запас міцності по

нормальним напруженням

(5.21)

(5.21)

[1, табл. 13.2, с. 382];

[1, табл. 13.2, с. 382]; [1, табл.

13.3, с. 383].

[1, табл.

13.3, с. 383].

МПа.(5.22)

МПа.(5.22)

(5.23)

(5.23)

5.4.2.2 Запас міцності по

дотичним напруженням

[1, табл. 13.2 с. 382];

[1, табл. 13.2 с. 382];

[1, табл. 13.3 с. 385];

[1, табл. 13.3 с. 385];  [1, табл.

13.4, с.385]

[1, табл.

13.4, с.385]

МПа;

МПа;

.4.2.3 Загальний запас

міцності

(5.24)

(5.24)

Міцність і жорсткість в

даному перерізі забезпечені.

5.5 Основний розрахунок проміжного

вала

Рисунок 5.6 - Схема дії сил на

проміжний вал

Сили що діють на вал: колові  Н.;

Н.; Н.;

Н.;

радіальні:  Н.;

Н.;  Н.

Н.

Схема дії сил та епюри

моментів показані на рисунку 5.7

.5.1 Реакції в опорах від сил

у вертикальній площині

Н.

Н.

Знак « - » означає, що

реакція опори А направлена у протилежний бік.

Н

Н

Перевірка  Н.

Н.

.5.2 Згинальні моменти в

перерізах І і ІІ від сил в вертикальній площині

Н·мм.

Н·мм.

Н·мм.

Н·мм.

.5.3 Реакції в опорах від сил

у горизонтальній площині

Перевірка:

.5.4 Згинальні моменти в

перерізах І і ІІ від сил в горизонтальній площині

Н·мм.

Н·мм.

Н·мм.

Н·мм.

.5.5 Сумарні згинальні

моменти в перерізах І і ІІ.

Н·мм.

Н·мм.

Н·мм.

Н·мм.

.5.6 Крутний момент, який

передається валом

Н·мм.

Н·мм.

.5.7 Еквівалентні моменти в

перерізах

Н·мм.

Н·мм.

Н·мм.

Н·мм.

5.5.8 Матеріал вала

Вибирається Сталь45 покращена

(ГОСТ1050-88);  МПа.

МПа.

.5.9 Діаметри вала в

перерізах

Рисунок 5.7 - Схема дії сил

та епюри моментів (проміжний вал)

.5.10 Розробка конструкції

вала

В перерізі І (під колесом)

діаметр вала необхідно збільшити проти розрахункового на 4-10% в зв’язку з

послабленням вала шпонковим пазом

Приймаються  (ГОСТ 6636-69).

(ГОСТ 6636-69).

В перерізі ІІ (під шестернею)

діаметр вала необхідно збільшити проти розрахункового на 4-10% в зв’язку з

послабленням вала шпонковим пазом

Приймаються

В опорах А та В установлюються

підшипники, тому діаметри вала під підшипники приймаються

Посадочні діаметри під колесо

та шестерню приймаємо однакові

приймаються

Діаметр буртика

приймаються

5.5.11 Перевірка можливості

виготовлення шестірні разом з валом (вал-шестірня)

Рисунок 5.4

мм.

мм.

мм.

мм.

мм.

мм.

Розмір паза під шпонку

мм.

мм.

мм. [1, табл. 4.1, с.94]

мм. [1, табл. 4.1, с.94]

.5.11.1 Товщина обода в місці

послаблення шпоночкою канавкою

мм.

мм.

.5.11.2 Допустима товщина

обода в послабленому місці

мм.

мм.

Якщо  то шестірня

виготовляється насадною

то шестірня

виготовляється насадною

5.5.12 Викреслюється ескіз

вала

Рисунок 5.8 - Ескіз вала

проміжного вала

5.6 Перевірочний розрахунок проміжного

вала

.6.1 Запас міцності в перерізі

ІІ-ІІ.

В даному перерізі два концентратори

напружень: шпонковий паз і напресована шестірня (Æ40

H7/p6).

.6.1.1 Запас міцності по нормальним

напруженням

де  - границя

витривалості при згині;

- границя

витривалості при згині;  [1, с.

378];

[1, с.

378];

МПа, (для Сталі 45 покращена

ГОСТ1050-80)

МПа, (для Сталі 45 покращена

ГОСТ1050-80)

- ефективний коефіцієнт

концентрації напружень;

- ефективний коефіцієнт

концентрації напружень;

- масштабний фактор для нормальних

напружень;

- масштабний фактор для нормальних

напружень;

- напруження згину в розрахунковому

перерізі.

- напруження згину в розрахунковому

перерізі.

5.6.1.2 Відношення ефективних

коефіцієнтів концентрації напружень до масштабних факторів

- для шпонкового з’єднання.

- для шпонкового з’єднання.

[1, табл. 13.2, с. 383].

[1, табл. 13.2, с. 383].

[1, табл. 13.3, с. 385].

[1, табл. 13.3, с. 385].

- для посадки шестірні з

гарантованим натягом.

- для посадки шестірні з

гарантованим натягом.

Таблиця 5.2

|

Діаметри вала, мм

|

|

14

|

22

|

30

|

40

|

50

|

100…120

|

|

1,82,22,42,62,83,2 1,82,22,42,62,83,2

|

|

|

|

|

|

|

В розрахунок вводиться більше

значення. Розмір шпонкового пазу для прийнято b х h х t = 12 х 8 х 5 мм.

прийнято b х h х t = 12 х 8 х 5 мм.

МПа;

МПа;

мм3;

мм3;

[1, табл. 5.9, с.113].

5.6.1.3 Запас міцності по

дотичним напруженням

де  - границя

витривалості при крученні;

- границя

витривалості при крученні;  [1, с. 378].

[1, с. 378].

- ефективний коефіцієнт

концентрації напружень;

- ефективний коефіцієнт

концентрації напружень;

- масштабний фактор;

- масштабний фактор;

- коефіцієнт чутливості;

- коефіцієнт чутливості;  [1, табл.

13.4 с. 385].

[1, табл.

13.4 с. 385].

- напруження кручення в перерізі.

- напруження кручення в перерізі.

[2, с. 327]

[2, с. 327]

МПа;

МПа;

мм3.

мм3.

[4, табл. 5.9, с. 113].

.6.1.4 Загальний запас

міцності

Міцність і жорсткість вала в

даному перерізі забезпечується на межі достатнього, оскільки

.7 Основний розрахунок веденого вала

Рисунок 5.9 - Схема дії сил на

ведений вал

Сили що діють на вал: колова

: Н.

Н.

радіальна:  Н.

Н.

радіальна сила від муфти: Н.

Н.

Схема дії сил та епюри

моментів показані на рисунку 5.10

.7.1 Реакції в опорах від сил

у вертикальній площині

Н.

Н.

Н.

Н.

5.7.2 Момент згину в перерізі

І в вертикальній площині.

Н·мм.

Н·мм.

.7.3 Реакції в опорах від сил

у горизонтальній площині.

.7.4 Згинальні моменти в

перерізах І та опорі В від сил в горизонтальній площині.

Н·мм.

Н·мм.

Н·мм.

Н·мм.

.7.5 Сумарні моменти згину в

перерізах І і ІІ

Н·мм.

Н·мм.

Н·мм.

Н·мм.

.7.6 Крутний момент, який

передається валом.

5.7.7 Еквівалентні моменти в

перерізах

Н·мм.

Н·мм.

Н·мм.

Н·мм.

.7.8 Матеріал вала

Вибирається Сталь 45

покращена (ГОСТ1050-88);  МПа.

МПа.

Рисунок 5.10 - Схема дії сил

та епюри моментів (вихідний вал)

5.7.9 Діаметри вала в

перерізах

мм.

мм.

мм.

мм.

мм

мм

.7.10 Розробка конструкції

вала

В перерізі ІІІ (під

напівмуфтою) діаметр вала необхідно збільшити на 4…10%, в зв’язку з

послабленням вала шпоночкою канавкою.

мм.

мм.

Приймається  мм. (ГОСТ

6636-69) [1, табл. 13.1, с.380]

мм. (ГОСТ

6636-69) [1, табл. 13.1, с.380]

Між вихідним кінцем вала та

посадкою підшипника у опорі В існує проміжна ділянка

приймаються

В опорі Б встановлюється

підшипник, тому діаметр шийки приймається  мм., діаметр шипа (опора А) також

приймається

мм., діаметр шипа (опора А) також

приймається  мм.

мм.

В перерізі І (під колесом)

діаметр вала необхідно збільшити з конструктивних міркувань для можливості

посадки колеса. Посадочні діаметри під колесо

приймаються

Діаметр буртика

приймаються

Діаметри інших ділянок вала

вибираються конструктивно згідно рекомендацій.

.7.11 Викреслюється ескіз

вала

Рисунок 5.11 - Ескіз вала

вихідного вала

5.8 Перевірочний розрахунок вала

.8.1 Запас міцності в перерізі І-І.

Концентраторами напружень в даному

перерізі є шпонкова канавка і напресоване колесо (Æ67

H7/p6).

.8.1.1 Запас міцності по нормальним

напруженням

де  - границя

витривалості при згині;

- границя

витривалості при згині;  [2, с.

278];

[2, с.

278];

МПа, (для Сталі 45 покращена

ГОСТ1050-80)

МПа, (для Сталі 45 покращена

ГОСТ1050-80)

- ефективний коефіцієнт

концентрації напружень;

- ефективний коефіцієнт

концентрації напружень;

- масштабний фактор для нормальних

напружень;

- масштабний фактор для нормальних

напружень;

- напруження згину в розрахунковому

перерізі.

- напруження згину в розрахунковому

перерізі.

.8.1.2 Відношення ефективних

коефіцієнтів концентрації напружень до масштабних факторів

- для шпонкового з’єднання.

- для шпонкового з’єднання.

[2, табл. 14.2, с. 299].

[2, табл. 14.2, с. 299].

[2, табл. 14.3, с. 300].

[2, табл. 14.3, с. 300].

Таблиця 5.3

|

Діаметри вала, мм

|

|

14

|

22

|

30

|

40

|

50

|

100…120

|

|

1,82,22,42,62,83,2 1,82,22,42,62,83,2

|

|

|

|

|

|

|

В розрахунок вводиться більше

значення. Розмір шпонкового пазу для прийнято b х h х t = 16 х 10 х 6 мм.

прийнято b х h х t = 16 х 10 х 6 мм.

МПа;

МПа;

мм3;

мм3;

[4, табл. 5.9, с.113].

.8.1.3 Запас міцності по

дотичним напруженням

де  - границя

витривалості при крученні;

- границя

витривалості при крученні;  [2, с. 278].

[2, с. 278].

- ефективний коефіцієнт

концентрації напружень;

- ефективний коефіцієнт

концентрації напружень;

- масштабний фактор;

- масштабний фактор;

- коефіцієнт чутливості;

- коефіцієнт чутливості;  [2, табл.

14.4 с. 300].

[2, табл.

14.4 с. 300].

- напруження кручення.

- напруження кручення.

МПа;

МПа;

мм3.

мм3.

[4, табл. 5.9, с. 113].

[2, с. 327]

[2, с. 327]

.8.1.3 Загальний запас

міцності

Міцність і жорсткість вала в

даному перерізі забезпечується, оскільки

.8.2 Запас міцності в

перерізі ІІ-ІІ (в опорі В)

Концентратором напружень в

даному перерізі є посадка підшипника

.8.2.1 Запас міцності по

нормальним напруженням

МПа;

МПа;

[2, табл. 14.2, с.299];

[2, табл. 14.2, с.299]; [2, табл.

14.3, с.300].

[2, табл.

14.3, с.300].

МПа.

МПа.

.8.2.2 Запас міцності по

дотичним напруженням

[2, табл.14.2 с.299];

[2, табл.14.2 с.299];

[2, табл.14.3 с.300];

[2, табл.14.3 с.300];  [2,

табл.14.4, с.300]

[2,

табл.14.4, с.300]

МПа;

МПа;

5.8.2.3 Загальний запас

міцності

6. ПІДБІР ПІДШИПНИКІВ

.1 Підбір підшипників для ведучого

вала

Рисунок 6.1 - Розрахункова схема

ведучого вала

.1.1 Сумарні (рівнодійні) реакції в

опорах

Н;(6.1)

Н;(6.1)

Н;(6.2)

Н;(6.2)

.1.2 Еквівалентні

навантаження для підшипників І та ІІ

Н,(6.3)

Н,(6.3)

де  -

коефіцієнт обертання;

-

коефіцієнт обертання;  (обертається

внутрішнє кільце підшипника відносно до навантаження).

(обертається

внутрішнє кільце підшипника відносно до навантаження).

- температурний коефіцієнт;

- температурний коефіцієнт;  (

( ).

).

- коефіцієнт безпеки;

- коефіцієнт безпеки;  [1, табл.

15.5, с. 443].

[1, табл.

15.5, с. 443].

Н,

Н,

6.1.3 Динамічна

вантажопідйомність для підшипника ІІ (більш навантаженого)

.1.3.1 Для підшипника І

(опора А)

(6.4)

(6.4)

Н.(6.5)

Н.(6.5)

Вибирається радіальний

шарикопідшипник легкої серії 205, допустима динамічна вантажопідйомність якого  Н.

Н.  Для обох

опор вибираються однакові підшипники.

Для обох

опор вибираються однакові підшипники.  мм., зовнішній діаметр

мм., зовнішній діаметр  мм., ширина

підшипника

мм., ширина

підшипника  мм. статична

вантажопідйомність якого

мм. статична

вантажопідйомність якого  Н.

Н.

6.2 Підбір підшипників для

проміжного вала

Рисунок 6.2 - Розрахункова схема

6.2.1 Сумарні (рівнодійні) реакції в

опорах

Н;

Н;

Н.

Н.

.2.2 Зведені навантаження для

підшипників І та ІІ

,

,

де  -

коефіцієнт обертання;

-

коефіцієнт обертання;  (обертається

внутрішнє кільце підшипника відносно навантаження).

(обертається

внутрішнє кільце підшипника відносно навантаження).

- температурний коефіцієнт;

- температурний коефіцієнт;  (температура

середовища

(температура

середовища  ).

).

- коефіцієнт безпеки;

- коефіцієнт безпеки;  [1, табл. 15.5, с. 443].

[1, табл. 15.5, с. 443].

Н,

Н,

Н.

Н.

.2.3 Динамічна

вантажопідйомність для підшипника І (більш навантаженого)

де  - частота

обертання проміжного вала,

- частота

обертання проміжного вала,

- термін служби підшипника,

- термін служби підшипника,  (по

завданню)

(по

завданню)

- показник степені,

- показник степені,  (кульковий

підшипник).

(кульковий

підшипник).

Н.

Н.

По посадочному діаметру  мм

вибирається кульковий підшипник легкої серії 207, допустима динамічна

вантажопідйомність якого

мм

вибирається кульковий підшипник легкої серії 207, допустима динамічна

вантажопідйомність якого  Н.

Н.  Для обох

опор вибираються однакові підшипники. Статична вантажопідйомність якого

Для обох

опор вибираються однакові підшипники. Статична вантажопідйомність якого  Н ,

зовнішній діаметр

Н ,

зовнішній діаметр  мм., ширина

підшипника

мм., ширина

підшипника  мм. [1,

табл. 15.8, с.446].

мм. [1,

табл. 15.8, с.446].

6.3 Підбір підшипників для веденого

вала

Рисунок 6.3 - Розрахункова схема

вихідного вала

.3.1 Сумарні (рівнодійні) реакції в

опорах

Н;

Н;

Н.

Н.

.3.2 Зведені навантаження для

підшипників І та ІІ

,

,

де  -

коефіцієнт обертання;

-

коефіцієнт обертання;  (обертається

внутрішнє кільце підшипника відносно навантаження).

(обертається

внутрішнє кільце підшипника відносно навантаження).

- температурний коефіцієнт;

- температурний коефіцієнт;  (температура

середовища

(температура

середовища  ).

).

- коефіцієнт безпеки;

- коефіцієнт безпеки;  [1, табл.

15.5, с. 443].

[1, табл.

15.5, с. 443].

Н,

Н,

Н.

Н.

.2.3 Динамічна вантажопідйомність

для підшипника ІІ (більш навантаженого)

де  - частота

обертання веденого вала,

- частота

обертання веденого вала,

- термін служби підшипника,

- термін служби підшипника,

- показник степені,

- показник степені,  (для

шарикопідшипників).

(для

шарикопідшипників).

Н.

Н.

По посадочному діаметру  мм

вибирається кульковий підшипник легкої серії 112, допустима динамічна

вантажопідйомність якого

мм

вибирається кульковий підшипник легкої серії 112, допустима динамічна

вантажопідйомність якого  Н.

Н.  Для обох

опор вибираються однакові підшипники. Статична вантажопідйомність якого

Для обох

опор вибираються однакові підшипники. Статична вантажопідйомність якого  Н , зовнішній

діаметр

Н , зовнішній

діаметр  мм., ширина

підшипника

мм., ширина

підшипника  мм. [1,

табл. 15.8, с.446].

мм. [1,

табл. 15.8, с.446].

7. ПІДБІР ШПОНОК

.1 Шпонки для ведучого вала

.1.1 Поперечний переріз шпонки для

з’єднання шківа з валом

Рисунок 7.1

мм.

мм.

мм. [1, табл. 4.1, с.94]

мм. [1, табл. 4.1, с.94]

мм.

мм.

.1.2 Довжина шпонкового пазу

.1.2.1 Робоча довжина шпонки

за умовою зминання

(7.1)

(7.1)

де  - крутний

момент на валу;

- крутний

момент на валу;  Н·м;

Н·м;

- діаметр вала;

- діаметр вала;  мм;

мм;  - висота

шпонки;

- висота

шпонки;  мм.;

мм.;

- глибина паза в валу;

- глибина паза в валу;

- допустиме напруження зминання;

- допустиме напруження зминання;  МПа

(перехідна посадка, маточина з чавуну);

МПа

(перехідна посадка, маточина з чавуну);

мм.

мм.

Довжина шпонки  мм.

мм.

Приймається  мм. [1,

табл. 4.1, с. 95].

мм. [1,

табл. 4.1, с. 95].

.1.3 Напруження зрізу

(7.2)

(7.2)

де  - робоча

довжина шпонки;

- робоча

довжина шпонки;  мм.

мм.

МПа<

МПа< МПа.

МПа.

.1.4 Перевірка придатності

вибраної шпонки для з’єднання шестірні з валом

.1.4.1 Напруження зминання

(7.3)

(7.3)

мм.,

мм.,  МПа (посадка шестірні на вал з

гарантованим натягом, маточина зі сталі). Таким чином, для з’єднання шківа з

валом і шестірні з валом, приймаються однакові шпонки

МПа (посадка шестірні на вал з

гарантованим натягом, маточина зі сталі). Таким чином, для з’єднання шківа з

валом і шестірні з валом, приймаються однакові шпонки  мм. (ГОСТ

23360-78).

мм. (ГОСТ

23360-78).

7.2 Шпонки для проміжного вала

.2.1 Поперечний переріз шпонки для

з’єднання колеса та шестірні

Попередньо вибрана шпонка з

перетином  мм.

мм.

глибини паза  мм. [1,

табл. 4.1, с.94] при діаметрі

мм. [1,

табл. 4.1, с.94] при діаметрі  мм.

мм.

.2.2 Довжина шпонки

.2.2.1 Робоча довжина

(7.4)

(7.4)

де  - крутний

момент на валу;

- крутний

момент на валу;  Н·м;

Н·м;

- діаметр вала;

- діаметр вала;  мм;

мм;  - висота

шпонки;

- висота

шпонки;  мм.; ширина

b = 12 мм,

мм.; ширина

b = 12 мм,  - глибина

паза в валу;

- глибина

паза в валу;  мм;

мм;

- допустиме напруження зминання;

- допустиме напруження зминання;  МПа (посадка

колеса та шестірні на вал з гарантованим натягом, маточини зі сталі);

МПа (посадка

колеса та шестірні на вал з гарантованим натягом, маточини зі сталі);

мм.

мм.

Довжина шпонки  мм.

Приймається

мм.

Приймається  мм. [1,

табл. 4.1, с. 95].

мм. [1,

табл. 4.1, с. 95].

.2.3 Напруження зрізу

(7.5)

(7.5)

де  - робоча

довжина шпонки;

- робоча

довжина шпонки;  мм.

мм.

МПа <

МПа <  МПа.

МПа.

Таким чином, для з’єднання

колеса та шестірні з валом, приймаються однакові шпонки  мм. (ГОСТ

23360-78).

мм. (ГОСТ

23360-78).

7.3 Шпонки для веденого вала

.3.1 Поперечний переріз шпонки для

з’єднання зірочки з валом

По діаметру вихідного кінця валу

попередньо вибрано шпонку

мм.;

мм.;  мм. [1, табл. 4.1, с.94];

мм. [1, табл. 4.1, с.94];  мм.

мм.

.3.2 Довжина шпонки

.3.2.1 Робоча довжина

(7.6)

(7.6)

де  - крутний

момент на валу;

- крутний

момент на валу;  Н·м;

Н·м;

- діаметр вала;

- діаметр вала;  мм;

мм;

- висота шпонки;

- висота шпонки;  мм.; ширина

b = 16 мм,

мм.; ширина

b = 16 мм,

- глибина паза в валу;

- глибина паза в валу;

- допустиме напруження зминання;

- допустиме напруження зминання;  МПа (посадка

зірочки на вал по перехідній посадці. Маточина зі сталі);

МПа (посадка

зірочки на вал по перехідній посадці. Маточина зі сталі);

мм.

мм.

Довжина шпонки  мм.

Приймається

мм.

Приймається  мм. [1,

табл. 4.1, с. 95].

мм. [1,

табл. 4.1, с. 95].

7.3.3 Напруження зрізу

(7.7)

(7.7)

де  - робоча

довжина шпонки;

- робоча

довжина шпонки;  мм.

мм.

МПа<

МПа< МПа.

МПа.

.3.4 Перевірка придатності

вибраної шпонки для з’єднання колеса з валом

.3.4.1 Напруження зминання

мм.,

мм.,  МПа (посадка колеса на вал з

гарантованим натягом, маточина зі сталі). Таким чином, для з’єднання зірочки і

колеса з валом, приймаються однакові шпонки

МПа (посадка колеса на вал з

гарантованим натягом, маточина зі сталі). Таким чином, для з’єднання зірочки і

колеса з валом, приймаються однакові шпонки  мм. (ГОСТ 23360-78).

мм. (ГОСТ 23360-78).

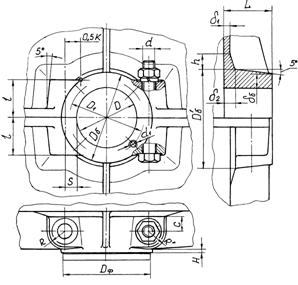

8. КОНСТРУЮВАННЯ КОРПУСА ТА КРИШКИ

РЕДУКТОРА

.1 Товщина стінок

.1.1 Товщина стінок корпуса

.1.1.1 Зведений габарит

[5, с.154]

[5, с.154]

де  - довжина

корпуса;

- довжина

корпуса;  - ширина

корпуса;

- ширина

корпуса;  - висота

корпуса

- висота

корпуса

Рисунок 8.1

Значення  визначаються

вимірюванням на компоновці.

визначаються

вимірюванням на компоновці.

[5, табл. 11.1, с.154].

[5, табл. 11.1, с.154].

.1.2 Товщина стінок кришки

.2 Розміри ребер жорсткості

.2.1 Товщина ребер при основі

мм.

мм.

.2.2 Висота ребер

мм.

мм.

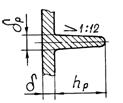

Рисунок 8.2

Поперечний переріз ребер виконується

з ухилом, величина якого залежить від hp. [5, табл. 11.2, с.155].

.3 Зазори та радіуси сполучень

Рисунок 8.3

.3.1 Зазор між дном корпуса та

поверхнею колеса

,

,

де m - модуль колеса

тихохідної ступені,

мм.

мм.

.3.2 Зазор між зовнішньою

поверхнею колеса і внутрішньою стінкою кришки

мм. [5, с.10]

мм. [5, с.10]

Приймається

Приймається  мм.

мм.

.3.3 Радіуси сполучень

мм.

мм.

8.4 Кріплення кришки до корпусу

.4.1 Діаметр болтів

Вибираються в залежності від

міжосьової відстані тихохідної ступені

[5, табл. 11.3, с.158].

[5, табл. 11.3, с.158].  мм.

мм.

.4.2 Крок розміщення болтів

по периметру

мм.

мм.

.4.3 Розміри фланців основи

корпуса і кришки

.4.3.1 Ширина

мм.

мм.

мм.

мм.

.4.3.2 Товщина

мм.

мм.  мм.

мм.

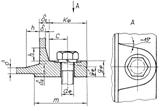

Рисунок 8.4 Рисунок

8.5

8.4.4 Діаметр штифтів для фіксації

кришки та корпуса

[5, с.159].

[5, с.159].

мм. Прийнято

мм. Прийнято  мм.

мм.

.4.5 Довжина штифтів

прийнято

прийнято

Прийнято штифт 10 х 36

ГОСТ 3129-70.

8.5 Підшипникові гнізда

.5.1 Розміри елементів накладних

кришок підшипників

8.5.1.1 Діаметри фланців

[5, с.102].

[5, с.102].

де D - зовнішній діаметр

підшипників (вибираються з розрахунків підшипників);  - діаметр

болтів для кріплення кришок підшипників. Діаметр болтів d1 та їх

число вибираються по таблиці

- діаметр

болтів для кріплення кришок підшипників. Діаметр болтів d1 та їх

число вибираються по таблиці

Таблиця 8.1

|

D, мм

|

40...62

|

62...95

|

95...145

|

|

d1

|

М6

|

М8

|

М10

|

|

z

|

4

|

4

|

6

|

Для всіх кришок вибираються

однакові болти М8;

Для всіх кришок вибираються

однакові болти М8;

- число болтів для кріплення кришок.

- число болтів для кріплення кришок.

.

.

Швидкохідний вал

мм; прийнято

мм; прийнято  мм.

мм.

Проміжний вал

мм; прийнято

мм; прийнято  мм.

мм.

Вихідний вал

мм; прийнято

мм; прийнято  мм.

мм.

.5.1.2 Діаметри розміщення

болтів

Швидкохідний вал

мм; прийнято

мм; прийнято  мм.

мм.

Проміжний вал

мм; прийнято

мм; прийнято  мм.

мм.

Вихідний вал

мм; прийнято

мм; прийнято  мм.

мм.

.5.1.3 Розміри інших

елементів кришок

- товщина стінки кришок;

- товщина стінки кришок;

- товщина стінки корпуса.

- товщина стінки корпуса.

- товщина фланців кришок.

- товщина фланців кришок.

Приймається

Приймається

- товщина центруючого пояска;

- товщина центруючого пояска;

- довжина центруючого пояска.

Вибирається (встановлюється) конструктивно. Розміри

- довжина центруючого пояска.

Вибирається (встановлюється) конструктивно. Розміри  - для всіх

кришок однакові.

- для всіх

кришок однакові.

Матеріал кришок - СЧ20 ГОСТ

1412-85.

Розміри елементів кришок зведено в

таблицю 8.2.

Рисунок 8.6

Таблиця 8.2

|

ВАЛИ

|

|

Ведучий

|

Проміжний

|

Ведений

|

|

D, мм

|

52

|

72

|

95

|

|

Dф, мм

|

84

|

104

|

127

|

|

D1, мм

|

68

|

88

|

111

|

|

z

|

4

|

4

|

4

|

Товщина стінок δК

наскрізних кришок вибирається залежно від типу ущільнення. Розмір гумового

ущільнення табл.6.1.1, стор.180.

ведучий вал:1.1 - 22 х 37 - 1 ГОСТ

8752-79

ведений вал:1.1 - 58 х 82 - 1 ГОСТ

8752-79

.5.2 Розміри елементів підшипникових

гнізд

.5.2.1 Діаметри бобишок (приливів)

де  - діаметр

фланця кришки підшипника.

- діаметр

фланця кришки підшипника.

Ведучий вал:

мм.

мм.

Проміжний вал:

мм.

мм.

Ведений вал:

мм.

мм.

Бобишку виконують із формувальними

ухилами.

Відстань між осями болтів

Радіуси приливів

мм.

мм.

Рисунок 8.7

Висота платиків

Приймається

Приймається

Радіуси приливів при основі:

мм,

мм,

де l - висота приливів.

Висота приливів l визначається графічно.

Розміри перехідних ділянок:

Ведучий вал:

.

.

Проміжний вал:

.

.

Ведений вал:

.

.

мм.

мм.

мм.

мм.

Загальна ширина бобишок:

мм,

мм,

де  - висота

платика.

- висота

платика.

Діаметр бобишок при основі:

8.6 Кріплення редуктора до плити або

рами

.6.1 Діаметр фундаментних болтів

[5, табл. 11.4, с.161].

[5, табл. 11.4, с.161].

Вибирається в залежності від

сумарної міжосьової відстані:

.6.2 Кількість фундаментних

болтів

[5, табл. 11.4, с.161].

[5, табл. 11.4, с.161].

.6.3 Розміри опорних фланців

Ширина фланця:

мм. Приймається

мм. Приймається

мм. Приймається

мм. Приймається

Рисунок 8.8

Товщина фланця:

мм,

мм,

де  - товщина

стінки корпуса. Приймається

- товщина

стінки корпуса. Приймається

мм.

мм.

Розміри перехідних ділянок:

мм.

мм.

Ширина опорної поверхні

фланця:

мм. прийнято m = 75мм.

мм. прийнято m = 75мм.

.7 Інші елементи корпусних деталей

.7.1 Провушини на кришці

Рисунок 8.9

- конструктивно

- конструктивно

-

конструктивно.

-

конструктивно.

Товщина:

мм. Прийнято S = 20 мм.

мм. Прийнято S = 20 мм.

Діаметри отворів:

мм. Прийнято d = 30 мм.

мм. Прийнято d = 30 мм.

Радіус скруглення: R= d = 30 мм.

.7.2 Крюки (захвати) на основі

корпуса

Радіус викружки:

мм. Прийнято

мм. Прийнято  мм.

мм.

Товщина:

мм. Прийнято b = 20 мм.

мм. Прийнято b = 20 мм.

8.8 Розміри оглядового люка та

кришки

Рисунок 8.10

Розміри люків, кришок і

ручки-віддушини наведені [6, рис. 10.28., с.311]

Товщина чавунного люка

Л =

(0,7…0,8)δ1 =

(0,7…0,8) · 9 = 6,3…7,2 мм

прийнято tЛ= 6 мм.

Діаметр різьби гвинтів для

кріплення люка

Л = tЛ =

M6

Розмір перекриття люком кришки

вЛ = (2,5…3)dЛ =

(2,5…3) ·6 = 15…18 мм

прийнято вЛ = 20 мм.

9. КОНСТРУЮВАННЯ ДЕТАЛЕЙ ПЕРЕДАЧ

.1 Конструювання шківів

.1.1 Ведучий шків

Розміри вихідного кінця вала двигуна

показані на рисунку 9.1

Рисунок 9.1

Рисунок 9.2

Товщина обода

мм.

мм.

Приймаємо  мм. Товщина

обода збільшується проти розрахункової, тому що при статичному балансуванні на

торці обода необхідно свердлити отвори.

мм. Товщина

обода збільшується проти розрахункової, тому що при статичному балансуванні на

торці обода необхідно свердлити отвори.

Товщина диска

Приймаємо С = 10 мм.

Приймаємо С = 10 мм.

Діаметр маточини

Рисунок 9.2

Приймаємо  мм.

мм.

де  - діаметр

вала двигуна;

- діаметр

вала двигуна;

= 28 мм [5, табл. 1.32, с.334].

= 28 мм [5, табл. 1.32, с.334].

Довжина маточини

мм. (згідно з валом двигуна).

мм. (згідно з валом двигуна).

Діаметр отворів у диску

Приймається

Кількість отворів  =4

=4

Діаметр розташування отворів

Допустимий дисбаланс  (при

коловій швидкості V = 12,02 м/с) [4, с. 27].

(при

коловій швидкості V = 12,02 м/с) [4, с. 27].

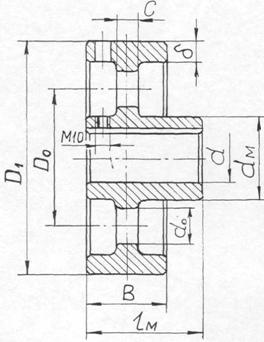

.1.2 Ведений шків

- з розрахунків пасової передачі

- з розрахунків пасової передачі

Зовнішня поверхня обода -

випукла. Матеріал - СЧ15. Диск виконується у вигляді конуса.

Товщина обода

Приймаємо

Приймаємо  мм.

мм.

Товщина диска

мм.,

мм.,

Приймаємо С=12 мм.

Діаметр маточини

мм.

мм.

(діаметр посадочної поверхні

ведучого вала)

(діаметр посадочної поверхні

ведучого вала)

Довжина маточини

мм. Приймаємо

мм. Приймаємо  мм.

мм.

Діаметр отворів у диску

Приймаємо

Кількість отворів z = 6

Діаметр розташування отворів

, Приймаємо

, Приймаємо  мм.

мм.

Допустимий дисбаланс  (при

коловій швидкості 12,02 м/с) [4, с. 27].

(при

коловій швидкості 12,02 м/с) [4, с. 27].

9.2 Конструювання зубчастих коліс

.2.1 Конструювання шестірень

.2.1.1 Швидкохідна шестірня

Виготовляється монолітною.

Заготовка - прокат. Матеріал - Сталь 40ХН.

.2.1.2 Тихохідна шестірня

Заготовка - поковка.

Заготовка - поковка.

- з розрахунку тихохідної ступені

(п. 3.11)

- з розрахунку тихохідної ступені

(п. 3.11)

Рисунок 9.3

Ширина базового пояска

Приймається

Рисунок 9.4

Діаметр обода

.2.2 Конструювання коліс

.2.2.1 Швидкохідне колесо

Заготовка - штамповка.

Матеріал - Сталь 55 (ГОСТ 1050-80)

(з розрахунку швидкохідної

ступені).

Діаметр маточини

Приймаємо

Приймаємо  мм.

мм.

Товщина обода

Приймаємо  мм.

мм.

Товщина диска

Приймаємо  мм.

мм.

Внутрішній діаметр обода

Діаметр отворів у диску

Приймається

Приймається

Таблиця 9.1

Кількість отворів= 6

Діаметр центрів отворів

Кут штамповки

Приймається

Приймається

.2.2.2 Тихохідне колесо

Заготовка - штамповка.

Матеріал - Сталь 55 (ГОСТ 1050-80)

- з розрахунку швидкохідної

ступені.

- з розрахунку швидкохідної

ступені.

Діаметр вала під колесом

Діаметр маточини

Приймається

Товщина обода

Приймається

Приймається

Товщина диска

Внутрішній діаметр обода

Діаметр отворів у диску

Кількість отворівz=6

Діаметр центрів отворів

Кут штампувальних ухилів

Приймаємо

Приймаємо

Таблиця 9.2

|

Колеса

|

Параметри

|

|

|

|

|

|

|

|

z

|

φ

|

|

міліметри

|

|

|

|

Швидко-хідне

|

70

|

10

|

10

|

295

|

50

|

180

|

6

|

5

|

|

Тихо-хідне

|

110

|

10

|

10

|

290

|

45

|

200

|

6

|

5

|

10. ЗМАЩУВАННЯ РЕДУКТОРА

.1 Змащування зубчастих передач

При коловій швидкості

зубчастих коліс  м/с для

змащування зубчастих передач застосовуються картерна система змащування.

м/с для

змащування зубчастих передач застосовуються картерна система змащування.

Максимальна глибина занурення

тихохідного колеса в мастильну ванну не більше 1/3 радіуса. Мінімальна - не

більше  (швидкохідного

колеса).

(швидкохідного

колеса).

.1.1 Верхній та нижній рівні

мастила

(тихохідного колеса);

Рисунок 10.1

де  і

і  -

відповідно максимальний та мінімальний рівні мастила.

-

відповідно максимальний та мінімальний рівні мастила.

.1.2 Об’єм мастильної ванни

.1.2 Питомий об'єм мастила

л/кВт.

л/кВт.

де РІІ= 2,323 кВт -

потужність на ведучому валу редуктора

л/кВт.

л/кВт.

.1.3 Середня колова швидкість коліс

10.1.4 Кінематична в’язкість

мастила

МПа (з розрахунку зубчастих передач)

МПа (з розрахунку зубчастих передач)

сСт, [7,

табл. 11.2, с. 148]. Вибір мастила ведеться по в’язкості , яка визначається

через проміжний коефіцієнт

сСт, [7,

табл. 11.2, с. 148]. Вибір мастила ведеться по в’язкості , яка визначається

через проміжний коефіцієнт

де HHV - твердість

зубців шестерні по Вікерсу, HHV = 185 ; НВ = 185 - твердість по

Брінеллю;

σ Н

- розрахункове контактне напруження, σН =

347,8 МПа, V - колова швидкість в зачеплені, V= 2,4 м/с прийнято значення для

циліндричного зачеплення

;

;

Розрахункова в’язкість

мастила

ν = 30 + 2Kg

- 0,005

ν = 30 + 2 ·

15,59 - 0,005 · 15,592 = 59,96 мм2/с;

10.1.5 Марка мастила

Згідно з кінематичною в’язкістю,

вибирається мастило Індустріальне И-50А

ГОСТ 1707-70, (В’язкість V = 47…55

мм2/с, при tо=50о) [7, табл. 11.2, с. 148].

.2 Мастильні пристрої

.2.1 Контроль рівня мастила

Застосовується жезловий масло

покажчик, за допомогою якого здійснюється контроль верхнього та нижнього рівнів

мастила в редукторі.

Конструкція та основні розміри масло

покажчика наведені у [6, рис. 10.79, с. 339].

.2.2 Пробка до мастило зливного

отвору

В нижній частині корпуса

передбачений отвір (різьбовий) для зливу мастила і промивання редуктора. Отвір

закривається пробкою. Діаметр різьби М22×2.

Конструкція та основні розміри пробки наведені [6, табл. 10.8, с.312].

.3 Змащування підшипників

.3.1 Величина критерію

.3.1.1 Ведучий вал

.3.1.2 Ведений вал

де  - внутрішній

діаметр підшипника на ведучому валу;

- внутрішній

діаметр підшипника на ведучому валу;

- внутрішній діаметр підшипника на

Рисунок 10.2веденому валу;

- внутрішній діаметр підшипника на

Рисунок 10.2веденому валу;

і

і  - частоти обертання валів.

- частоти обертання валів.

Оскільки  для обох

валів < 300000

для обох

валів < 300000 то для

змащування підшипників застосовуються пластичне мастило [6, с.216]. Вибирається

мастило ЦИАТИМ-201 ГОСТ 6267-74. Вільний простір підшипникового вузла заповнюється

мастилом

то для

змащування підшипників застосовуються пластичне мастило [6, с.216]. Вибирається

мастило ЦИАТИМ-201 ГОСТ 6267-74. Вільний простір підшипникового вузла заповнюється

мастилом  на 0,5

об’єму при складані редуктора. В процесі експлуатації, періодично (через кожні

3 місяці) поповнюється свіжим мастилом. Для подачі мастила в підшипники

застосовується маслянки. Мастило подається під тиском спеціальним шприцом.

на 0,5

об’єму при складані редуктора. В процесі експлуатації, періодично (через кожні

3 місяці) поповнюється свіжим мастилом. Для подачі мастила в підшипники

застосовується маслянки. Мастило подається під тиском спеціальним шприцом.

.3.2 Ущільнюючі пристрої

Ущільнюючі пристрої

застосовуються для запобігання витікання мастила з підшипникових вузлів, а

також для захисту їх від попадання пилу, бруду, вологи.

.3.2.1 Вибір типу ущільнення

.3.2.2 Колова швидкість

де  - внутрішній

діаметр підшипника на ведучому валу;

- внутрішній

діаметр підшипника на ведучому валу;

- частота обертання ведучого вала.

- частота обертання ведучого вала.

При такій швидкості можна

застосувати повстяні (сальникові) ущільнення. Розміри ущільнень наведені [6,

табл. 8.35, с.226].

.3.3 Захисні пристрої

При застосуванні пластичного

мастила підшипники повинні бути віддалені від внутрішньої частини корпуса. Для

цього застосовуються захисні кільця з проточками. Кільця захищають підшипники

від попадання картерного мастила, і таким чином запобігають вимиванню

пластичного мастила і утримують витікання мастила з порожнини підшипникового гнізда.

Конструкція та основні розміри захисного кільця наведені [6, табл. 8.81, с.

225].

Рисунок 10.3

11. СКЛАДАННЯ РЕДУКТОРА

Деталі, які поступають для

складання, повинні відповідати робочим кресленням і технічним вимогам на їх

виготовлення. Внутрішні поверхні основи корпусу та кришки повинні бути

пофарбовані червоною маслостійкою фарбою. Складання редуктора проводиться

згідно із складальним кресленням і технологією складання. Складання

здійснюється у такій послідовності.

.1 Ведучий вал

В шпонковий паз вставляють шпонку,

на вал насаджують шестерню,

захисне кільце і вставляють в

корпус. Напресовують підшипник, який попередньо нагрівають в мастилі до

температури 800...1000. насаджують дистанційну втулку і

напресовують другий підшипник, який також попередньо нагрівають в мастилі.

.2 Проміжний вал

В шпонковий паз вставляють шпонку і

напресовують циліндричну

шестерню до упору в буртик вала.

Далі у шпонковий паз вставляють шпонку і напресовують циліндричне колесо до упору

в буртик вала. Насаджуються захисні кільця, напресовують підшипники, які

попередньо нагрівають в мастилі.

.3 Ведений вал

В шпонковий паз вставляють шпонку і

напресовують тихохідне колесо до упора в бурт вала. Насаджують захисні кільця,

напресовують підшипники, які попередньо нагрівають у мастилі.

11.4 Регулювання підшипників

Регулювання підшипників здійснюється

комплектами (набором)

прокладок, які установлюються між

фланцем кришки підшипника і фланцем корпуса. За допомогою прокладок також

компенсуються неточності лінійних розмірів спряжених деталей, які виникають при

їх виготовленні. Прокладки штампуються із сталевої стрічки (Сталь 08кп. ГОСТ

1050-88) товщиною 0,1;0,2;0,4; і 0,8мм. Осьовий зазор С в підшипниках компенсує

температурні деформації. Цей зазор незначний (С=0,2...0,5мм.), а тому його на

складальному кресленні не показують.

.4.1 Ведучий вал

Складений вал установлюється на

спеціальному пристрої. Між фланцями кришки підшипника і стаканом другого

підшипника підбирається комплект прокладок такої товщини, щоб між торцями

центрувального пояска кришки і

зовнішнього кільця підшипника

забезпечити сумарний зазор (для двох підшипників) С = 0,5...0,6 мм

Кришка підшипника разом з комплектом

прокладок притягується до фланця корпуса короткими болтами На фланці корпуса

необхідно передбачити (при конструюванні) два різьбових отвори, які зміщені по

відношенню до наскрізних отворів.

Примітка: Якщо кришка підшипника і

фланець корпуса кріпляться шістьма болтами, то на фланці стакана передбачається

упорний бортик. Стакан ставиться у гніздо та фіксується стяжними болтами.

.4.2 Проміжний вал.

Знімається кришка корпуса редуктора.

Вал установлюється в підшипникові гнізда основи корпуса і виставляється в

осьовому положенні так, щоб торці захисних кілець виступали за торці стінок

основи корпуса на однакову відстань δ.

В такому положенні вал фіксується на

обох опорах спеціальними

притискачами. Кришка підшипника

притискується впритул до торця зовнішнього кільця підшипника. На величину

зазору Δ1

підбирається комплект прокладок

Кришка разом з прокладками

притягується болтами до основи корпусу.

Зі сторони глухої кришки (протилежна

опора ) між фланцем

кришки і торцем основи корпусу

підбирається комплект (набір) прокладок товщиною Δ2,

щоб між торцями центрувального пояска кришки і зовнішнього кільця підшипника

забезпечити сумарний зазор (для двох підшипників) С=0,5...0,7мм. Кришка разом з

прокладками притягується до основи корпусу болтами.

.4.3 Ведений вал

Вал виставляється в осьовому

положенні так, щоб торці захисних кілець виступали за торці стінок основи

корпусу на однакові відстані  .

.

Вал фіксується на обох порах

спеціальними притискачами. Наскрізна кришка (консольна опора) притискується

впритул до зовнішнього кільця підшипника після вимірювання зазору між фланцем

кришки і торцем основи корпуса, встановлюють прокладку у вигляді двох

півкілець, які шліфують по розміру а і встановлюють з двох сторін під фланець

кришки таким чином, щоб отвори півкілець співпали з різьбовими отворами основи

корпусу. Кришка разом з півкільцями притягується болтами до основи корпусу. Зі

сторони другого закритого внутрішнього підшипника, між фланцем і основою

корпусу встановлюють зазор між торцями зовнішнього кільця підшипника

С=0,4…0,6мм. Кришку разом з прокладками притягують болтами до основи корпусу.

ПЕРЕЛІК ПОСИЛАНЬ

1. Проектування приводів.

Навчальний посібник / І.М.Пастух, ,Хмельницький: ХНУ, 2013.- 243с.

. Чернин И.М., Кузьмин А.В.,

Ицкович Г.М. Расчеты деталей машин. Справ очник.-Минкс, Вышейшая школа,

1979.-592с.

3. Детали машин: Атлас конструкций /

Под ред. д-ра техн. наук, проф. Д.Н. Решетова.

-

М.:

Машиностроение, 1979.-364с.

. Дунаев П.Ф. Конструированние узлов

и деталей машин. М.: Высшая школа, 1978-351с.

. Чернавский С.А., Ицкович Г.М. и

др. Проектирования механических передач: Учебно-справочное пособие. - М.:

Машиностроение, 1976.-608с.

.Анурьев В.И. Справочник

конструктора-машиностроителя: в3т.-М.: Машиностроение, 1980.

. Стандарты ЕСКД. Общие правила

выполнения чертежей; Основные положения. - М.: Государственный комитет СССР по

стандартам, 1980.