Проектирование экспериментальной лабораторной установки для растяжения образца и измерения растягивающего усилия

Кафедра

«ПРИБОРОСТРОЕНИЯ»

Курсовая

работа

по

дисциплине «Конструирование измерительных приборов»

на

тему «Проектирование экспериментальной лабораторной установки для растяжения

образца и измерения растягивающего усилия»

Содержание

Задание

на курсовой проект

Введение

1.Назначение

основных деталей механизма

2.

Физическая

модель деталей механизма

3.

Математическая

модель

.1

Математическая модель рукоятки

.2

Математическая модель винта

.3

Математическая модель гайки

.4

Математическая модель пружины

.5

Математическая модель червячной передачи

.6

Расчет подшипников

.7

Расчет рычага

Заключение

Список

используемой литературы

Задание на курсовой проект

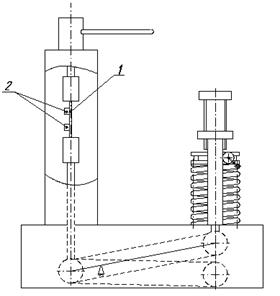

Рис. 1. Общий вид экспериментальной установки

(а) и кинематическая схема её нагружающего устройства (б)

- образец, 2- тяга, 3- рычаг, 4-винт, 5-гайка,

6- червячное колесо, 7- червяк, 8- рукоятка, 9- опора, 10- пружина, 11-стрелка,

12- отсчётная шкала, 13- подшипники вала червяка, 14-преобразователи АЭ.

В работе рассматривается кинематический,

силовой, прочностной и точностной расчёт составляющих установку деталей,

выполняется конструирование узлов установки

Таблица 1 - Исходные данные.

Введение

К качеству продукции и экологическим условиям её

производства предъявляются всё более высокие требования. Приборы и

экспериментальные установки используются для получения объективной информации о

критериях оптимизации конструкторских работ и технологических процессах, о

связи конструктивных и технологических параметров с параметрами состояния

изделий.

Экспериментальная установка представляет собой

устройство, предназначенное для получения наиболее полной информации об

исследуемом явлении или процессе на основе адекватного их воспроизведения в

условиях максимально удобного за ними наблюдения и возможности оперативного

управления.

.Назначение основных деталей механизма

Данная установка предназначена для создания и

измерения растягивающего усилия на образце. Образцами могут являться

разнообразные изделия. Может быть произведена проверка на разрыв стальных

канатов, цепей и т.д. При использовании измерительных шкал, можно измерять

растяжение образца при заданной нагрузке.(нумерация основных деталей

соответствует рисунку №1 из задания).

. Рукоятка. Рукоятка предназначена для

преобразования усилия рук рабочего в крутящий момент, воздействующий на винт,

преодолевающий моменты сил сопротивления вращению. Представляется рычагом

цилиндрической формы.

. Винт. Винт предназначен для создания

длительного осевого сжимающего усилия посредством преобразования вращательного

движения в поступательное движение и подведенного момента благодаря

взаимодействию с гайкой по винтовой поверхности. Представляется в виде сложной

детали цилиндрической формы с винтовой поверхностью.

5. Гайка. Гайка предназначена для выполнения

функции передачи вращения винту. Усилие, сжимающее винт, через гайку передается

на чувствительный элемент, то есть пружину. Представляется втулкой с внутренней

резьбой на сквозном отверстии, наружной цилиндрической поверхностью.

. Пружина. Пружина служит чувствительным

элементом, который воспринимает усилие от сжатия винта.

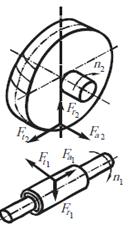

,13. Червячный механизм. Червячный механизм служит

для существенного увеличения крутящего момента. Ведущим звеном является червяк.

Червячная передача без смазки и вибрации обладает эффектом самоторможения и

является необратимой.

. Рычаг. Рычаг служит для передачи усилия от

винта на исследуемый образец и увеличения этого усилия.

.Физическая модель деталей механизма

На примере основных деталей установки рассмотрим

их физические модели

Рукоятка.

Рисунок 2.а-функциональная модель;б- физическая

модель.

Винт.На рисунке 3 изображены силы воздействующие

на винт и основные расчетные размеры.

Основной причиной выхода из строя винтовых

механизмов является износ винтовых поверхностей винта и гайки. Кроме того,

потеря работоспособности передачи может быть связана с разрушением винта или

гайки по опасным сечениям. Поэтому в основу модели передачи положены

соответствующие условия износостойкости, прочности, устойчивости и взаимной

неподвижности деталей. Интенсивность изнашивания условно связывается с

контактными напряжениями рm между витками резьбы винта и гайки (рис.3),

которое, исходя из условий надёжности, не должно превышать допускаемого,

определяемого материалами контактирующих деталей. Величина давления, в свою

очередь, зависит от нагрузки на виток и лощади, по которой эта нагрузка

передаётся (площади контакта).

Общее усилие взаимодействия между винтом и

гайкой распределяется между витками резьбы неравномерно. Наиболее нагружены

крайние витки - ближайшие к действующим на болт и гайку внешним силам.

Гайка (рисунок 4)предназначена для передачи

усилия винту и

Рисунок 4.

должна предотвращать разрушение гайки по опасным

сечениям бурта, корпуса гайки, витков резьбы.

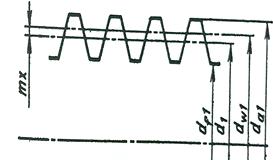

Пружина (рисунок 5) . Расчет пружины сводится к

расчету на касательные напряжения и сравнения этих напряжений с допустимыми.

Необходимо так же учесть, что минимальная деформация пружины должна быть 10

сантиметров. Это определяется исходя из необходимой точности измерений.

Рисунок 5.

Червячный механизм (рисунок 6). Червячные передачи

относятся к зубчато-винтовым и состоят из червяка, рабочие поверхности которого

являются винтовыми поверхностями, и червячного колеса, зубья которого имеют

дуговую форму. Оси червяка и колеса перекрещиваются в пространстве, в

большинстве случаев под углом 90°. Аналогично передаче винт-гайка при работе

червячной передачи реализуется трение скольжения.

Рисунок 6. Червячная передача.

Расчет червячных передач сводится к расчету на

контактные напряжения и напряжения изгиба зубьев червячного колеса.

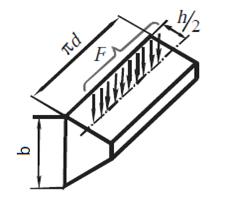

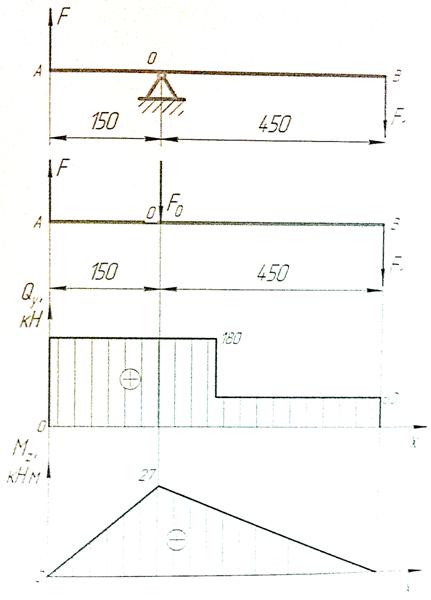

Рычаг изображен на рисунке 7.

Рисунок 6.

Критерием работоспособности рычага является

способность передавать усилие от винта на испытываемый образец, при этом не

испытывая изгиб.

Условие равновесия рычага является его

физической моделью. Рычаг находится в покое когда сумма сил приложенных к нему

равна 0.

3. Математическая модель

Исходными данными для расчета являются:

максимальное усилие, кН = 100;

максимальная деформация пружины, мм = 100;

тип резьбы - трапецеидальная;

материал винта - сталь Ст3

материал гайки - бронза

.1 Математическая модель рукоятки

Для обеспечения работоспособности рукоятки,

математическая модель состоит из условий:

условие прочности на изгиб:  ;

;

условие равновесия:

Работа с математической моделью рукоятки

Проектировочный расчет рукоятки заключается в

определении ее расчетной длины. Расчетная длина рукоятки определяется из

условия:

, Нм

, Нм

Момент TР определяется, как момент необходимый

для предварительного сжатия пружины перед работой экспериментальной установки.

В зависимости от частоты и длительности работы

установки, сила воздействия на рукоятку FР принимается по следующим

соображениям:Р = 120.. .200 Н - при длительном и частом режиме работы;Р = 250..

.300 Н - при кратковременном режиме работы;

m = 1 или 2.

Желательно, чтобы LР была не более 1200 мм, в

этом случае принимаем m = 2

Общая длина рукоятки:

, мм

, мм

В результате расчетов получаем:

ТР = 144 Н*м

Т = 288 Н*м= 2= 180 Н= 400 мм= 500 ммИ = 350 мм

Критерием работоспособности рукоятки в данном

механизме является статическая прочность при изгибе.

Условие прочности выглядит следующим образом:

где:  -

напряжение при изгибе, МПа;

-

напряжение при изгибе, МПа;

- допускаемое

напряжение при изгибе, МПа.

- допускаемое

напряжение при изгибе, МПа.

- предел

текучести, МПа;

- предел

текучести, МПа;

- запас прочности,

выбирается из соотношения

- запас прочности,

выбирается из соотношения

Напряжение при изгибе определяется по формуле:

Из выше перечисленных формул выразим диаметр

ручки:

Полученное значение диаметра ручки округляется

до стандартного значения, из ряда предпочтительных чисел по ГОСТ 66336-69.

В результате расчетов получаем:

= 230 МПа (для

материала Сталь Ст3);

= 230 МПа (для

материала Сталь Ст3);

= 1,6

= 1,6

=

=

= 350 мм

= 350 мм

= 20 мм

= 20 мм

Проверочный расчет по условию прочности на изгиб

В результате проверочного расчета получаем:

= 155,6 Мпа

= 155,6 Мпа

= 76,3 Мпа

= 76,3 Мпа

- условие

прочности выполняется

- условие

прочности выполняется

.2 Математическая модель винта

Интенсивность изнашивания зависит от: нагрузки

на единицу площади, материала, температуры, наличия смазки, шероховатости

поверхности, скорости скольжения.

Для того чтобы деталь была износостойкой,

необходимо, чтобы интенсивность изнашивания была не очень высокой, что

гарантирует её длительную работу.

Поэтому в упрощенном виде условие

износостойкости можно записать в виде:

Работа с математической моделью винта

Проектировочный расчет винта включает в себя

определение стандартных параметров заданной резьбы: диаметров и шага; с учетом

критериев работоспособности, а именно износостойкости винтовой пары

где: р - удельное давление на витках резьбы,

МПа;

[р] - допускаемое удельное давление на витках

резьбы, МПа.

Допускаемое удельное давление в витках резьбы

[р] для пары материалов сталь незакалённая - бронза оловянная определяется из

диапазона [p]=8..10 МПа.

Принимаю: [р] = 10 МПа.

Рядом параметров резьбы можно пренебречь,

учитывая, что они лишь повышают работоспособность, например: углом профиля

резьбы (полагая, что α=0, т.е. имеем

прямоугольную резьбу); полагаем, что нагрузка на сопряженные витки резьбы

распределяются равномерно.

Тогда удельное давление можно определить в общем

виде из следующего выражения:

где: Fn - нормальная сила, действующая в витках

резьбы, Н;

Аn - площадь соприкосновения витков резьбы винта

(гайки), мм2;

F1 - осевая нагрузка на винтовую пару (усилие,

которое передается от рычага непосредственно винту и пружине), Н;

А - площадь проекции одного витка резьбы на

плоскость, перпендикулярную к оси винта, мм2 ;

z - количество витков.

где: d2 - средний диаметр резьбы, мм;

h - высота профиля резьбы, мм.

Введём в формулу удельного давления

вспомогательные коэффициенты γ1 и

γ2:

где: γ1 - коэффициент

рабочей высоты профиля резьбы;

где: Р - шаг резьбы, мм.

Для трапецеидальной резьбы γ1

= 0,5.

где: НГ - высота гайки.

Коэффициент высоты гайки выбирается из диапазона

Выбираем

Расчетное значение среднего диаметра резьбы  определяется

из выражения:

определяется

из выражения:

* = (100000

/ 3,14 * 0,5 * 2 * 10 * 106)0,5 =56мм

* = (100000

/ 3,14 * 0,5 * 2 * 10 * 106)0,5 =56мм

установка растяжение червячный рычаг

В

соответствии с найденным расчетным значением  , по ГОСТ 9484-81 выбираем

стандартные параметры заданной резьбы:= 60мм= 64.5мм= 55.5ммШ = 9мм

, по ГОСТ 9484-81 выбираем

стандартные параметры заданной резьбы:= 60мм= 64.5мм= 55.5ммШ = 9мм

Исходя

из полученных данных, получаем ряд величин по формулам:

г= g2 * d2 = 120 мм= Нг / Рш =13,3

г= g2 * d2 = 120 мм= Нг / Рш =13,3

Проверка найденного значения по

условию износостойкости:

8,86Мпа

8,86Мпа

P = 8,86 МПа  = 10 МПа -

условие износостойкости выполняется

= 10 МПа -

условие износостойкости выполняется

Износостойкость винтовой пары

обеспечена.

Проверочный расчет

Проверочный расчет винта включает в

себя оценку работоспособности винта по критерию статической прочности:

где: s - расчетный (действительный)

коэффициент запаса (статической прочности);

[s] - допускаемый (нормативный)

коэффициент запаса.

Допускаемый коэффициент запаса [s]

для стального винта выбирается из диапазона: [s] = 2,5…3,0.Возьмём s=2.

где:  - опасное напряжение, МПа;

- опасное напряжение, МПа;

- действующее напряжение, МПа.

- действующее напряжение, МПа.

В качестве опасного сечения

рассматривается сечение, обладающее наименьшими размерами. При рассмотрении

схемы работы винта можно выделить 2 случая:

) совместное действие ( с учетом Ton

= T0 ).

) и

Диаметр

опасного сечения определятся по формуле:оп @

d3 - (3…5)55,5 - 3,5=52 мм

Момент,

возникающий от осевой нагрузки, определяется по формуле:

где:

ψ

- коэффициент

трения скольжения;

ρ*

- приведенный

угол трения, град.

=

=

где:

-

коэффициент трения скольжения;

-

коэффициент трения скольжения;

α1

- рабочий

угол профиля резьбы.

Принимаю:

f

= 0,21

где:

α

= 30º

- угол профиля резьбы

=

=

В

итоге:оп = 52мм

= 15о

= 15о

= 12,3о

= 12,3о

ψ

=

= 666 Н* м

= 666 Н* м

Момент

трения возникающий в опорной пяте определяется по формуле:

Произведем

расчет коэффициента запаса для двух случаев:

1)

113МПа ( =

62МПа, =5,5 МПа)

113МПа ( =

62МПа, =5,5 МПа)

= 380МПа= (

380

= 380МПа= (

380  106)/(32

106)/(32  106) =11,8

106) =11,8

)

32МПа ( =0

МПа, =19 МПа)

32МПа ( =0

МПа, =19 МПа)

= 380 МПа=

(380

= 380 МПа=

(380 106 )/(32

106 )/(32  106 ) =

11,8

106 ) =

11,8

В

итоге:= 3,36˃ [S] = 2,5…3 - условие статистической прочности выполняется.=

11,8˃ [S] = 2,5…3 - условие статистической прочности выполняется.

.3

Математическая модель гайки

Обуславливающая

работоспособность гайки математическая модель состоит из нескольких условий:

условие

прочности гайки в опасном сечении,  ;

;

условие

прочности гайки на смятие по опорной кольцевой поверхности,

условие

прочности витков резьбы на срез

условие

непроворачиваемости гайки в корпусе Тр < Ттр мах

Работа

с математической моделью гайки

Определение

посадочного диаметра гайки DГ.

Критерий

работоспособности - статическая прочность гайки при растяжении.

где:

-

допустимое напряжение, МПа;

-

допустимое напряжение, МПа;

-

действительное напряжение, МПа.

-

действительное напряжение, МПа.

где:

- пределы

прочности текучести для бронзы, МПа;

- пределы

прочности текучести для бронзы, МПа;

- запас

прочности

- запас

прочности

Принимаю:

= 2…3 для

бронзы

= 2…3 для

бронзы

= 33 МПа

= 33 МПа

где:

- площадь

опасного сечения гайки (при растяжении), м2;

- площадь

опасного сечения гайки (при растяжении), м2;

Определим

расчетное значение посадочного диаметра гайки  , решая исходное неравенство:

, решая исходное неравенство:

=89мм

=89мм

Далее,

расчетное значение округляем до стандартного из ряда предпочтительных чисел по

ГОСТ 6636-69.

90

90

Определение

диаметра бурта гайки DБ

Условие

расчета: σсм ≤ [σсм] ,где σсм =

(0,6…0,8) σТ - для

бронзы;

σсм =

[σсм] = 60 МПа

-для бронзы;

где

Асм =

площадь

смятия с учетом заходной фаски корпуса

с

= (2…2,5)х450;

Определим

расчетное значение бурта гайки DБ*, решая исходное неравенство:

DБ*

=  ;

;

Б*

= ((4* 100000 / 3,14 * 60 * 106) + (0,09 + (0,002 * 3,14/4))2 )0,5 = 102,5 мм

Далее,

расчетное значение округляем до стандартного из ряда предпочтительных чисел по

ГОСТ 6636-69.

=105 мм

=105 мм

:Б ≥

DГ + 10ммБ = 105 ≥ 100

:Б ≥

DГ + 10ммБ = 105 ≥ 100

Проверочный

расчет

Проверочный

расчет включает в себя соблюдение условия прочности гайки на растяжение.

Условие

расчета:

28,3МПа

28,3МПа

В

итоге:

Проверочный

расчет витков резьбы гайки на срез включает в себя соблюдение условия

статической прочности на срезе:

Рис.9.

Схема нагрузки зуба

τср = ;

;

где:

b - ширина витка у основания для трапецеидальной резьбы, мм;= 0,65 · P = 0,65∙9=5,85мм

·

τср = 100000

/ (3,14 * 0,0645 * 0,00585 *13,3) = 6,4 Мпа

[τср] = 17,5

МПа

τср = 5,9 МПа

< [τср] -

условие статической прочности при срезе выполняется

Проверочный

расчет бурта гайки на срез.

Назначаем

высоту бурта гайки, принимая ее равной: НБ = (0,20…0,30)НГ

НБ

=0,3*120=36мм

Условие

статической прочности при срезе: τср ≤ [τср];

где

[τср] =

;

;

[s]

= 2…3 - для бронзы;

Примем

[τср] равным

17,5 МПа

;

;

τср = 100000

/ (3,14 * (0,09 + (0,002 * 3,14/4) * 36) = 6,28 МПа

τср = 6,28

МПа < [τср] -

условие статической прочности при срезе выполняется

3.4 Математическая

модель пружины

Для

обеспечения прочности пружины и её длительной работы необходимо чтобы

выполнялось условие:

τ [τ3];

[τ3];

τ-касательное

напряжение.

Работа

с математической моделью пружины

Примем

отношение плеч рычаг равным 0.2 для уменьшения нагрузки на пружину, из этого

следует, что - максимальное(рабочие) усилие ( F2) развиваемое пружиной равно 20

кН. = 20 кН = 20000Н

Из

ГОСТ 13764-86 выбираем класс и разряд пружины. По типу прикладываемой нагрузки

пружины делятся на классы. Первый класс - сжатие и растяжение, нагружение -

цилиндрическое. Второй класс - сжатие и растяжение, нагружение цилиндрическое и

статическое. Третий класс - сжатие, нагружение циклическое. Исходя из наших

условий -

Возьмем

пружину 1класса, а по нагрузке определяем разряд - 4.

Пружину

будем изготавливать из стали марки 60С2А ГОСТ - сталь горячекатаная, круглая по

ГОСТ 2590, ее твердость после обработки от 44 до 51,5 HRC, максимальное

касательное напряжение 480 МПа. Стандарт на основные параметры витков пружин -

ГОСТ 13769.

Для

пружин 1 класса инерционный зазор δ находиться в пределах 0.05÷0.25

Определяем

крайние значения максимальной нагрузки (F3) δ=1-F2/F3= F2/1 - δ, F3 =

20/1-0.05=21,05

F3=20/1-0.25=26,6.

Максимальная

нагрузка (F3) находится в пределах 21050Н ÷ 26600Н.

Из

ГОСТ 13769 - 86 - выбираем пружину позиции номер 150.

Максимальная

нагрузка F3 = 28000Н

Диаметр

проволоки d1 = 32 мм.

Наружный

диаметр пружины D1 = 200 мм

Наибольший

прогиб одного витка s3 = 12, 92 мм.

Определяем

средний диаметр пружины Dср, ср = D1 - d1 = 200 - 32 = 168 мм

Для

более точного измерения нагрузки, но во избежание выпучивания пружины

H/Dср<3, ход пружины (h) выбираем равным 200 мм.

Ищем

общую жесткость пружины с,

с=F2/h,

c = 20000/200 = 100 Н/мм.

Находим

число рабочих витков n, = c1/с= 2167/100=21,7; n = 21,7 ≈ 22

Полное

число витков n1 , =n+1.5= 22+1.5= 23.5

Теперь

вычисляем деформации (s2, s3), длины(l) и шаг пружины (t).

s2 = F2 /с

= 21050/100 = 210 мм

= F3/c = 26600/100 = 266 мм= (n1

+ 1-n3) × d = (23.5 + 1-1.5) × 32 = 736 мм

= l3 + s3 = 736 + 266 = 1002 мм= l0 - s2 = 1002 - 210 = 792 мм

t

= s’3 +d = 12.95 + 32 = 44,95 мм (45)

Длина

развернутой пружины по нашим расчетам оказалась

l=3.2×D×n1=3.2

× 200 × 23.5= 15040 мм.

Сделаем

еще один расчет по заданным параметрам и построение пружины в программе Компас.

В

результате у нас получились такие же размеры, как и в предыдущем расчете,

только немного отличается только длина пружины.

Мы

посчитали и у нас получилось - l0 = 1002 мм

А

в компьютере l0 = 1035 мм

Проверочный

расчет

Для

проведения проверочного расчета мы вначале определим предпочтительный диаметр

проволоки по исходным данным и крутящему моменту, действующему на пружину.

Диаметр

стальной проволоки для пружины определяется по формуле:

d

≥

где

P3 - предельно допустимая нагрузка,

С-индекс

пружины (обычно C

= 6 ÷ 10),

к

- коэффициент, учитывающий увеличение напряжений на внутренней стороне витка

при уменьшении С,

Принимаем

С = 7, тогда k ≈ (4C + 2) / (4С - 3), находим ≈ (4C + 2) / (4С - 3)

= (4·5,25 + 2) / (4·5,25 - 3) = 23/18 = 1,27 ≈ 1,3

τ-допускаемые

касательные напряжения, в зависимости от класса пружины их значения находятся в

пределах [τ

] = 300 ÷ 900 МПа.

По

ГОСТ 13764 - 86 у нашей пружины -

[τ

] = 480 МПа

.

τ3

= =355МПа

=355МПа

Условие

прочности τср < [τс]

выполняется.

Теперь

вычисляем d ≥  ≥

≥

d

≥ 31 мм

По

рассчитанному значению d , ближайшее стандартное значение диаметра = 32 мм.

.5

Математическая модель червячной передачи

Обуславливающая

работоспособность черничной передачи математическая модель состоит из

нескольких условий:

условия

прочности по контактной выносливости,

условия

прочности по изгибной выносливости,  ;

;

Работа

с математической моделью червячной передачи

Далее

нам необходимо определится с размерами червячной передачи. Исходные данные:

перемещение шестерни по циферблату - 5 см, диаметр упора шестерни для пружины -

не менее 10 см. Посколько применяется миллиметровая градуировка шкалы, примем

что за один оборот шестерня опускается на 2 мм. Для сжатия пружины на 5 см

шестерня выполнит 25 оборотов

Выбор

числа заходов червяка и числа зубьев колеса.

Число

заходов червяка z1 рекомендуется принимать в зависимости от передаточного

числа, найденного при разбивке по ступеням.

При

этом z2min ³ 26, z2max £ 125.

Число

витков червяка Z1 принимаем в зависимости от передаточного числа при U = 12,5

принимаем Z1 = 4.

Число

зубьев червячного колеса= Z1.U = 4.12,5 = 50

Принимаем

предварительно коэффициент диаметра червяка q = 10.

Определение

межосевого расстояния

Расчетное

значение межосевого расстояния находится по формуле:

где

Т2 - момент на валу червячного колеса, Н´м, [s]Н

- допускаемые контактные напряжения, К' - ориентировочное значение коэффициента

нагрузки,.

где

К'v - скоростной коэффициент, который для предварительных расчетов при

переменной нагрузке принимается равным единице K'v = 1, К'b - коэффициент концентрации

нагрузки:

Значения

начального коэффициента концентрации нагрузки Ко1b при постоянной нагрузке Ко1b = 1. Значения начального

коэффициента концентрации нагрузки Ко1b

при постоянной нагрузке Ко1b

= 1,1.

см

см

При

крупносерийном и массовом производстве редукторов, а также для стандартных

редукторов полученное значение аw округляем до ближайших величин из табл. по

ГОСТ 2144-76.

Принимаем

аw = 14 см.

Предварительное

значение модуля

Значение

модуля согласуется по рекомендации ГОСТ 2144-76 с целью уменьшения номенклатуры

зуборезного инструмента (табл. 4.2.17 [1]). Принимаем m = 4,0.

Коэффициент

диаметра червяка.

Расчетное

значение q округляется до ближайшего в соответствии с модулем m = 6,0 принимаем

q = 20.

Коэффициент

смещения равен:

Условие

-1 £ х £ 1 выполняется.

При необходимости уменьшения q следует учитывать, что из условия жесткости вала

червяка:= 0,212.z2 = 0,212 ∙ 50 = 10,6.

С

уменьшением q увеличивается угол подъема витков червяка  и,

следовательно, КПД передачи.

и,

следовательно, КПД передачи.

Углы

подьема витков червяка.

Делительный

угол подъема витка:

(град)

(град)

где

Кv - скоростной коэффициент, принимают в зависимости от окружной скорости

червячного колеса:

, м/с

, м/с

при

v2 < 3 м/с Кv = 1 независимо от степени точности передачи,

Кb - коэффициент концентрации

нагрузки:

где q - коэффициент

деформации червяка, в зависимости от q и Z1, равный q=108;

Х - коэффициент, учитывающий влияние режима

работы передачи на приработку зубьев червячного колеса и витков червяка, Х =

0,57.

Для определения материала червячного

колеса вычислим скорость скольжения в червячной передаче по формуле:

Vs =

0,45×10-3×n2×u×

где: n2 - частота вращения вала

червячного колеса;- передаточное число червячной передачи;

Т2 - крутящий момент на валу

червячного колеса.

Так как вращение червяка происходит

при малой скорости, то примем  =15об/мин. Момент Т равен моменту,

который создается в винтовой паре: Т=288 Н*м.

=15об/мин. Момент Т равен моменту,

который создается в винтовой паре: Т=288 Н*м.

Так как скорость менее 2 м/с, то

червячное колесо можно изготавливать из чугуна СЧ18 литьем в землю.

На основании выбранного материала

червячного колеса вычислим допускаемые напряжения по контактной и изгибной

выносливости:

[ ] = (200 - 35

] = (200 - 35

)

) 0,85 МПа

0,85 МПа

[ ] = 0,22

] = 0,22

ВИ

ВИ  0,85 МПа

0,85 МПа

Принимаю:

ВИ = 355 МПа

ВИ = 355 МПа

[ = 0,22

= 0,22 355

355 0,85 = 66,4 МПа

0,85 = 66,4 МПа

[ (200 - 35

(200 - 35 355)

355)  0,85 =

170МПа

0,85 =

170МПа

На основании сделанных вычислений

произведем предварительный расчет межосевого расстояния:

= 173,2 мм

= 173,2 мм

Полученное значение округляем до

ближайшего значения в соответствии с единым рядом основных параметров: а =

180мм.

Выберем передаточное число червячной

передачи: u = 10.

Выберем число зубьев червяка: z1 =

4.

Определим число зубьев червячного

колеса:= u · z1 = 10  4 = 40

4 = 40

Исходя из полученных данных,

произведем вычисление предварительного модуля:

= 6,3 / 7,65

= 6,3 / 7,65

Исходя из полученных значений определяем

модуль зацепления, выбирая его из ряда модулей: m =6,3 мм

Определим коэффициент диаметра

червяка:

Полученное значение округляют до

стандартного из ряда коэффициентов диаметров червяка: q = 16

Определим коэффициент смещения:

Определим угол подъема витка на

делительном цилиндре:

Определим угол подъема витка на

начальной окружности:

Определим ширину венца червячного

колеса:

b2 = (0,355  0,315) · а

= (0,355 ÷

0,315) · 180 = 63,9 ÷ 56,7мм

0,315) · а

= (0,355 ÷

0,315) · 180 = 63,9 ÷ 56,7мм

Из полученного диапазона выбираем

ширину ряда чисел:  = 60мм.

= 60мм.

Выберем длину червяка: b1 ≥63.мм

Определим контактные напряжения

возникающие в червячном зацеплении:

, МПа

, МПа

где: d2- делительный диаметр колеса,

мм;

dw1

= 2 начальный диаметр червяка, мм.= m · z2 = 6,3  40 = 252 мм=m · (q+2 · x) = 6,3

40 = 252 мм=m · (q+2 · x) = 6,3 (16+2

(16+2  (-0,2)) =

98,04 мм

(-0,2)) =

98,04 мм

158 МПа

158 МПа

Определим

окружную силу на колесе:

=

=

Определим напряжения, возникающие при изгибе

зуба:

·

·

где:  -

коэффициент формы зуба;

-

коэффициент формы зуба;

Коэффициент формы зуба определяется в

зависимости от эквивалентного числа зубьев:

Принимаю:

1,46

1,46

Проверочный расчет

Проверим соблюдаются ли условия по контактным

напряжениям и напряжениям изгиба зубьев.

Условие прочности по контактной выносливости:

Условие прочности по контактной выносливости

выполняется.

Условие прочности по изгибной выносливости:

Условие прочности по изгибной выносливости

выполняется.

Силы в червячном зацеплении

где: η = 0,9 кпд,

учитывающий потери в зацеплении, подшипниках;

Осевая сила на колесе равна окружной силе на

червяке:

Ft1 = Fa2 = 1,94кН

Осевая сила на червяке равна окружной силе на

колесе:

Ft2 = Fa1 = 2,93кН

Определим радиальную силу по формуле:

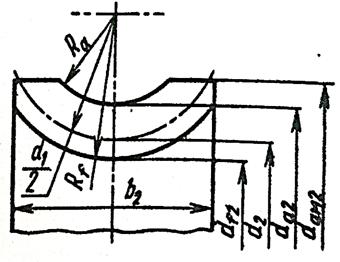

Геометрический расчет червячной передачи

Существует ряд геометрических параметров червяка

и червячного колеса, которые необходимы для их изготовления.

Рис. 10. Основные размеры червяка

Основные размеры червяка:

делительный диаметр: d1 = т · q = 6,3 16

= 100,8мм

16

= 100,8мм

начальный диаметр: dwl = 98,04мм

диаметр вершин витков: da1 = d1 + 2 · m = 100,8

+ 2  ,3

=113,4мм

,3

=113,4мм

диаметр впадин витков: df1 = d1 - 2,4 · m =

100,8- 2,4 6,3 =85,68мм

6,3 =85,68мм

делительный угол подъема витков: γ

= 14º

- начальный угол подъема витков: γ

= 12º

Рис. 11. Основные размеры червячного колеса

Основные размеры червячного колеса:

делительный диаметр: d2 = 252мм

диаметр вершин зубьев:

da2 = d2 + 2 · m · (1 + x)= 252 + 2 · 6,3· (1 +

0,2)=292,08мм

- наибольший диаметр колеса:

- диаметр впадин:  292,8-2*6,3*(1,2-0,2)=280,2мм

292,8-2*6,3*(1,2-0,2)=280,2мм

радиусы закруглений колеса:

.7 Математическая модель рычага

У одноплечного рычага ось расположена на одном

из его концов, а силы действующие на него, параллельны но направлены в

противоположные стороны (антипараллельны).При работе рычага должно соблюдаться

условие прочности:

ϭ≤ [ϭ ]

]

Работа с математической моделью

Для снижения усилия, воздействующего на винт при

нагружении образца, в данной конструкции используется рычаг.

С помощью метода сечений определим поперечные

силы и момент в сечении рычага.

На основании эпюр определим реакцию в точке О и

максимальный момент в сечении:=100 кН; M0 =1000 кН  м;

м;

Допустимое напряжение определяется по формуле:

[ϭ] =  ==

235 МПа

==

235 МПа

Действительное напряжение определяется по

формуле (для рычага прямоугольного сечения со сторонами Ь и h, h = 2b):

σ =  =

=

Исходя из условия прочности, определим ширину b

рычага:

b=

Исходя из того, что в точке О действует сила Ro

= 180кН , примем

h = 140 мм при b = 60 мм.

Исходя из этого, произведем проверочный расчет:

Условие прочности соблюдается.

Рис. 13. Расчётная схема рычага.

Заключение

В основе работы приборов и экспериментальных

установок лежит процесс измерения. Этот процесс характеризуется, с одной

стороны, восприятием измеряемой физической величины, а с другой - присвоением

ей определённого числового значения.

Главной задачей конструирования является:

правильный выбор схемы механизма, материала его деталей, формы и размеров.

Для выполнения этой задачи, в курсовой работе

рассмотрены основные вопросы, связанные с разработкой экспериментальной

установки по испытанию образца на растяжение. Также в работе приведены методы

конструирования, изложены основные теории, расчёта и конструирования приборов.

Рассмотрены функции механических деталей в приборах, принципы проектирования

приборов, их структура и основы расчета.

В расчетной части курсовой работы проводится

подробный расчет всех рабочих параметров пружины, гайки, винта,червячного

механизма, рукоятки, рычага.

Список используемой литературы

1.

Артоболевский И.И. Теория механизмов и машин. М.: Наука, 2005.-

с.

.

Конструирование приборов. В 2-х кн./ Под ред. В.Краузе: Пер. с нем. В.Н.

Пальянова: Под ред. О.Ф. Тищенко. М.: Машиностроение, 2007.- 760 с.

.

Первицкий Ю.Д. Расчёт и конструирование точных механизмов. Учебное пособие для

вузов. Л.: Машиностроение, 2012. - 456 с.

.

Расчёт точности машин и приборов / В.П.Булатов, И.Г.Фридлендер, А.П.Баталов и

др. Под общ. ред. В.П. Булатова и И.Г. Фридлендера. - Спб,: Политехника, 2004.

- 495 с.

.

Носов В.В. Прикладная механика: Учеб. пособие - Липецк, J11 ТУ, 1997.- 87 с.

.

Иосилевич Г.Б. Детали машин: Учебн. для студ. машиностроит. вузов,- М.:

Машиностроение, 2012. - 368 с.

.

Иосилевич Г.Б., Строганов Г.Б., Маслов Г.С. Прикладная механика: I Учебн. для

вузов/Под ред. Г.Б. Иосилевича. - М.: Высш. школа, 2009. - 351 с.