Проектирование червячного редуктора и цепной передачи для привода ленточного конвейера

Курсовой

проект

по

дисциплине «Детали машин»

Тема

проекта: спроектировать червячный редуктор и цепную передачу для привода

ленточного конвейера

Содержание

Введение

. Кинематический силовой расчет

привода

. Расчет редуктора

. Уточненный расчет червячной

передачи

. Предварительный расчет валов

редуктора и конструирование червяка и червячного колеса

. Конструктивные размеры корпуса

редуктора

. Первый этап компоновки редуктора

. Определение силы в зацеплении

. Проверка долговечности подшипника

. Расчет клиноременной передачи

. Расчет цепной передачи

. Тепловой расчет редуктора

. Проверка прочности шпоночных

соединений

. Уточненный расчет валов

14. Выбор сорта масла

. Сборка редуктора

Список литературы

Введение

Червячный редуктор -

устройство, преобразующее угловую скорость и момент двигателя, используя

червячную передачу

<#"810469.files/image001.gif">

Определение крутящих моментов на

всех валах привода:

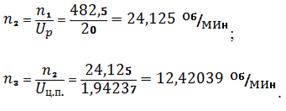

Определение частоты вращения валов

привода:

Число заходов на червяке

т.к.

т.к.

. Выбираем коэффициенты полезного

действия:

. Выбираем коэффициенты полезного

действия:

ηр.п. = 0,97 - КПД

ременной передачи;

ηп.к. = 0,995 -

КПД подшипников качения;

ηц.п. = 0,95 -

КПД цепной передачи;

ηч.п. = 0,95 -

КПД червячной передачи.

2. Расчет редуктора

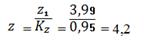

Выбираем число заходов на червяке и

определяем число зубьев червячного колеса.

Число винтов z1 червяка

принимаем в зависимости от передаточного числа.

Число зубьев червячного колеса:

Принимаем стандартное значение

, z2 = 40.

, z2 = 40.

Проверка:

Выбираем материал червяка и венца

червячного колеса:

Принимаем для червяка Сталь 40Х с

твердостью HRC 48, т.к. к редуктору не предъявляются специальные требование, то

в целях экономии принимаем для венца червячного колеса бронзу Бр А9Ж3Л (отливка

в песчаную форму)

Предварительно принимаем скорость

скольжения  , тогда при

длительной работе допускаемое контактное напряжение будет 155 МПа. Допускаемое

напряжение изгиба

, тогда при

длительной работе допускаемое контактное напряжение будет 155 МПа. Допускаемое

напряжение изгиба

[

,

,

где

= 0,543 - коэффициент долговечности

= 0,543 - коэффициент долговечности

, тогда [

, тогда [

Принимаем предварительно коэффициент

диаметра червяка q = 10.

Крутящий момент на валу червячного

колеса.

Принимаем предварительно коэффициент

нагрузки К = 1,2

Определяем межосевое расстояние из

условия контактной выносливости:

Определяем модуль:

.

.

Принимаем по ГОСТу стандартные

значения m и q = 10; q = 10.

Межосевое расстояние при стандартных

значениях m и q:

.

.

Принимаем стандартное значение

250 мм.

250 мм.

Определяем основные размеры червяка

и червячного колеса.

Делительный диаметр червяка:

;

;

Диаметр вершин витков червяка:

Диаметр впадин витков червяка:

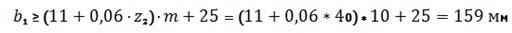

Длинна нарезной части червяка:

Делительный диаметр червячного

колеса:

Диаметр вершин зубьев червячного

колеса:

Диаметр впадин зубьев червячного

колеса:

Наибольший диаметр червячного

колеса:

Ширина венца червячного колеса:

Скорость скольжения:

Далее выбираем

при этой скорости:

при этой скорости:

.

.

. Уточненный расчет червячной

передачи

Проверка контактных напряжений. Для

этого уточняем КПД редуктора

КПД редуктора с учетом потерь в

опорах, потерь на разбрызгивание и перемешивание масла:

где:

- приведенный угол трения.

- приведенный угол трения.

По табл. 4.7 выбираем седьмую

степень точности передачи, в этом случае коэффициент динамичности

Коэффициент неравномерности

распределения нагрузки  , тогда

коэффициент нагрузки

, тогда

коэффициент нагрузки

Проверяем контактное напряжение:

Контактные напряжения норм не

превышают.

Проверка прочности зубьев червячного

колеса на изгиб:

Где

- допускаемое напряжение при

изгибе;

- допускаемое напряжение при

изгибе;

- коэффициент формы зуба,

- коэффициент формы зуба,

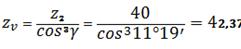

Определяем эквивалентное число

зубьев:

Мпа.

Мпа.

. Предварительный расчет валов

редуктора и конструирование червяка и червячного колеса

Ведущий вал червяк.

Витки червяка выполнены за одно целое

с валом.

Выходные концы диаметра валов - это

стандартные значения и принимаются по ГОСТу.

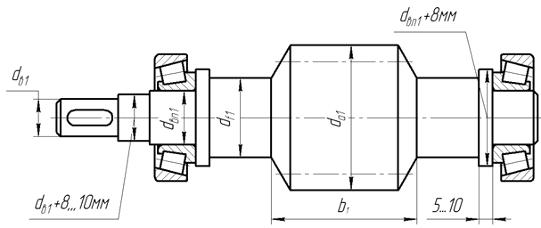

Рисунок 1. Эскиз вала червяка

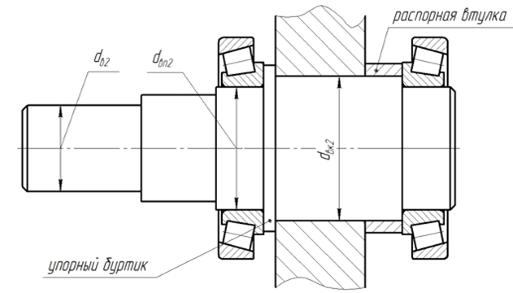

Рисунок 2. Схема выходного вала

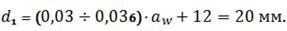

. Конструктивные размеры корпуса редуктора

Толщина стенок корпуса и крышки

редуктора:

Принимаем

Принимаем

Толщина

фланцев (поясов корпуса и крышки редуктора):

Толщина

фланцев (поясов корпуса и крышки редуктора):

Толщина нижнего пояса корпуса

Толщина нижнего пояса корпуса

Диаметры болтов: Фундаментальных

Принимаем болт М22.

Диаметр болтов, соединяющих крышку с

корпусом:

Принимаем болт М18.

Диаметры болтов, крепящих крышку

подшипников:

Принимаем болт М14.

. Первый этап компоновки редуктора

Компоновочный чертеж выполняется в

2-ух проекциях - разрез по оси колеса и разрез по оси червяка. Желательно

масштаб 1:1. Примерно по середине листа проводим осевую линию, вторую осевую

проводим параллельно первой на расстоянии

. Затем проводим 2 вертикальные

осевой линии. Одну для главного вида, вторую для вида сбоку.

. Затем проводим 2 вертикальные

осевой линии. Одну для главного вида, вторую для вида сбоку.

Вычерчиваем на 2-ух проекциях червяк

и червячное колесо. Очерчиваем внутреннюю стенку корпуса редуктора. Ширина

корпуса

(вид спереди) и

(вид спереди) и

(вид сбоку).

(вид сбоку).

Зазор между стенкой и червячным

колесом принимаем равный

.

.

Вычерчиваем подшипники (расположение

подшипников симметрично относительно среднего сечения).

Выбираем роликоподшипники

конические, однорядные, радиально-упорные - для вала червяка выбираем серию 76

(средняя серия, широкие).

для выходного вала 72 (легкая

серия).

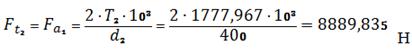

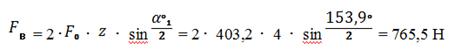

7. Определение силы в зацеплении

Окружная сила на червячном колесе

равна осевой силе на червяке:

H

H

Радиальные силы на червяке и на

червячном колесе:

H,

H,

где

. Проверка долговечности подшипника

Расчетные схемы валов, определение

реакций в опорах подшипников.

Дано:

=

=

Н;

Н;

=

=

Н;

Н;

= 2737,1 Н;

= 2737,1 Н;

=

=

Н;

Н;

= 64 мм;

= 64 мм;

= 8908,8 Н;

= 8908,8 Н;

(1) = 222 мм;

(1) = 222 мм;

(1) = 444 мм;

(1) = 444 мм;

(1) = 109 мм

(1) = 109 мм

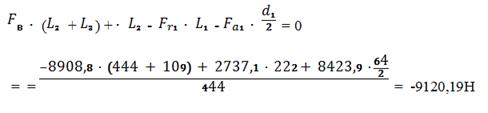

Вертикальная плоскость

а) Определение опорных реакций

Суммарный момент относительно т. 3

равен нулю:

= 0

= 0

Из уравнения равновесия определяем

Суммарный момент относительно т. 1

равен нулю:

= 0

= 0

Проверка:

= 0

= 0

б) Строим эпюру изгибающих моментов

в вертикальной плоскости

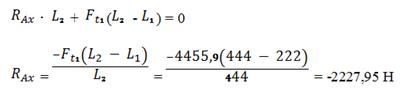

Горизонтальная плоскость

а) Определяем реакции в опорах

Суммарный момент относительно т. 3

равен нулю:

= 0

= 0

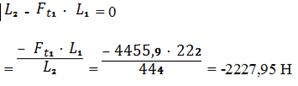

Суммарный момент относительно т. 1

равен нулю:

= 0

= 0

Проверка:

+

+

+ = -2227,95 + 4455,9 + -2227,95 =

0

+ = -2227,95 + 4455,9 + -2227,95 =

0

б) Построение эпюры

= (

= (

-

-

) =

) =

(444 - ) = -494604,9

(444 - ) = -494604,9

Построение эпюры крутящего момента.

Значение

= 142,59 берем из расчета.

= 142,59 берем из расчета.

Определяем суммарные реакции

Определяем осевые составляющие

радиальных реакций

= 0,83

= 0,83

e = 0,83

e = 0,83

0,35 = 1073,56 Н

0,35 = 1073,56 Н

= 0,83

= 0,83

e = 0,83

e = 0,83

9388,37

9388,37

0,35 = 2727,32 Н

0,35 = 2727,32 Н

где, e = 0,35 - коэффициент осевого

нагружения, выбирается по номеру подшипника

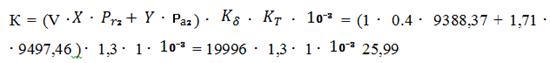

Определяем эквивалентную нагрузку на

подшипник

где, V = 1 - коэффициент учитывающий

вращение внутреннего кольца подшипника

=

=

= 3695,58 Н

= 3695,58 Н

= 1,3 - коэффициент безопасности

при умеренных толчках

= 1,3 - коэффициент безопасности

при умеренных толчках

= 1 - температурный коэффициент

= 1 - температурный коэффициент

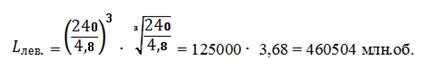

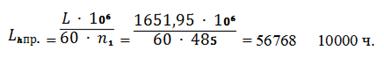

Расчетная долговечность подшипника в

млн. об.

С = 240 кН - динамическая

грузоподъемность (определяется по номеру подшипника)

Расчетная долговечность подшипника в

часах

- частота вращения входного вала

- частота вращения входного вала

Рассмотрим правый подшипник:

Учитывая осевую силу, определяем

эквивалентную нагрузку

где, V = 1 - коэффициент учитывающий

вращение внутреннего кольца подшипника= 0,4 - коэффициент радиальной нагрузки

=

=

= 9388,37 Н

= 9388,37 Н

= 1,71 - коэффициент осевой

нагрузки

= 1,71 - коэффициент осевой

нагрузки

= 1,3 - коэффициент безопасности

при умеренных толчках

= 1,3 - коэффициент безопасности

при умеренных толчках

= 1 - температурный коэффициент

= 1 - температурный коэффициент

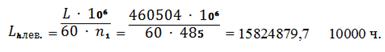

Определяем долговечность подшипника

в млн. об.

Определяем долговечность подшипников

в часах

Расчетная долговечность приемлемая

Для зубчатого и червячного

редукторов ресурс работы подшипника может превышать 36000 ч. (таков ресурс

самого редуктора). Но не должен быть меньше 10000 ч. (минимальная допустимая

долговечность подшипника).

. Расчет клиноременной передачи

Мощность на ведущем валу 5,5 кВт;

частота вращения ведущего вала = 965 об/мин; частота вращения ведомого вала

= 485 об/мин.

= 485 об/мин.

Вращающий момент на ведущем шкиве T

= 142,59 Н.

По номограмме выбираем сечение ремня

В.

Определяем диаметр меньшего шкива:

Принимаем:

= 180 мм

= 180 мм

Определяем диаметр большего шкива:

где

= 0,01 - скольжение ремня

= 0,01 - скольжение ремня

Принимаем:

= 355 мм

= 355 мм

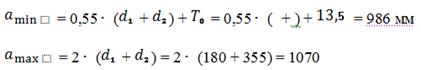

Межосевое расстояние:

= 13,5 - высота сечения ремня

= 13,5 - высота сечения ремня

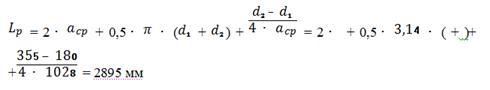

Определяем длину ремня:

Принимаем:

= 2800 мм

= 2800 мм

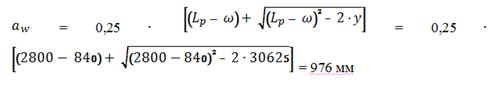

Уточненное межосевое расстояние:

Принимаем:

= 950 мм

= 950 мм

Определяем угол обхвата:

Определяем число ремней:

= 0,92 - коэффициент, учитывающий

длину ремня;

= 0,92 - коэффициент, учитывающий

длину ремня;

= 0,97 - коэффициент, учитывающий

угол обхвата ремнем меньшего шкива

= 0,97 - коэффициент, учитывающий

угол обхвата ремнем меньшего шкива  ;

;

= 1,2 - коэффициент режима работы

= 1,2 - коэффициент режима работы

где,

= 0,95 - коэффициент, учитывающий

число ремней в передаче.

= 0,95 - коэффициент, учитывающий

число ремней в передаче.

Принимаем:

= 4 шт.

= 4 шт.

Натяжение ветви ремня:

м/с - скорость ремня

м/с - скорость ремня

Где

= 0,3

= 0,3  -

коэффициент, учитывающий центробежную силу

-

коэффициент, учитывающий центробежную силу

Сила, действующая на вал:

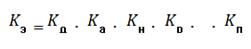

. Расчет цепной передачи

Выбираем цепь приводную роликовую однорядную ПР

(по ГОСТ 13568 - 75) и определяем ее шаг.

Для этого предварительно определим

коэффициент

, учитывающий условия монтажа

эксплуатации цепной передачи.

, учитывающий условия монтажа

эксплуатации цепной передачи.

В соответствии с исходными данными

принимаем:

= 1 - передача к скребковому

конвейеру характеризуется умеренными ударами;

= 1 - передача к скребковому

конвейеру характеризуется умеренными ударами;

= 1 - коэффициент, учитывающий

влияние межосевого расстояния;

= 1 - коэффициент, учитывающий

влияние межосевого расстояния;

= 1 - коэффициент, учитывающий

влияние угол наклона цепи;

= 1 - коэффициент, учитывающий

влияние угол наклона цепи;

= 1,25 - регулирование цепи

периодическое;

= 1,25 - регулирование цепи

периодическое;

= 1 - коэффициент, учитывающий

периодичность работы передачи

= 1 - коэффициент, учитывающий

периодичность работы передачи

Следовательно,

= 1,25

= 1,25

1,25

1,25

1,5 = 2,33

1,5 = 2,33

Числа зубьев звездочек:

ведущей

= 31 - 2 = 31 - 2

= 31 - 2 = 31 - 2

3,12 = 24,76

3,12 = 24,76

25

25

ведомой

=

=

= 25

= 25

3,12 = 78,5

3,12 = 78,5

79

79

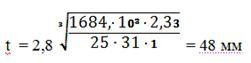

Находим шаг цепи:

По табл. 7,15 принимаем ближайшее

большее значение шага и другие параметры, соответствующие шагу:

шаг цепи t = 50,8 мм;

проекция опорной поверхности шарнира

646

;

;

разрушающая нагрузка Q = 226,8 кН;

удельный вес q = 9,7 кг/м

Проверяем цепь по давлению в

шарнирах

По данной цепи при

= 38,8 об/мин; 36 МПа, а с учетом

примечания:

= 38,8 об/мин; 36 МПа, а с учетом

примечания:

= 1 + 0,01 (

= 1 + 0,01 (

- 17) = 1 + 0,01(25 - 17) = 1,08

- 17) = 1 + 0,01(25 - 17) = 1,08

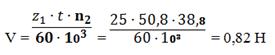

При этом окружная скорость

Окружная сила на звездочке:

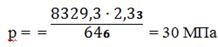

Расчетное давление:

Условие р выполнено.

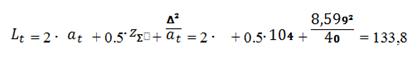

Определяем число звеньев цепи,

предварительно найдя суммарное число зубьев:

+

+

= 25 + 79 = 104 шт.

= 25 + 79 = 104 шт.

Тогда, число звеньев цепи (при

= 40)

= 40)

Округляем

=134

=134

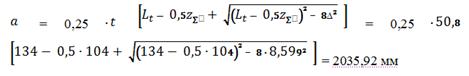

Уточняем межосевое расстояние:

Для свободного провисания цепи

предусматриваем возможность уменьшения межосевого расстояния на 0,4

, т.е. на 2035,92

, т.е. на 2035,92

0,004

0,004

8мм

8мм

Определяем диаметры делительных

окружностей звездочек:

ведущей

- ведомой

Определяем диаметры наружных

окружностей звездочек:

ведущей

Определяем силы, действующие на

цепь:

окружная

= 8329,3 Н

= 8329,3 Н

центробежная

= q

= q

= 9,7

= 9,7

= 6,52 Н

= 6,52 Н

от провисания цепи

= 9,81

= 9,81

q

q

= 9,81

= 9,81

9,7

9,7

= 289,75 H

= 289,75 H

расчетная нагрузка на валы

=

=

+ 2

+ 2

= 8329,3 + 2

= 8329,3 + 2

289,75 = 8908,8 Н

289,75 = 8908,8 Н

Проверяем коэффициент запаса

прочности s:

Нормативный коэффициент запаса

прочности

= 10,7; условие s

= 10,7; условие s

выполнено.

выполнено.

11. Тепловой расчет редуктора

Для проектируемого редуктора

определяем площадь теплоотводящей поверхности

. Проверка прочности шпоночных

соединений

Приведем проверку прочности одного

соединения передающего крутящий момент от червячного колеса к выходному валу

редуктора.

По диаметру

выбираем стандартную призматическую

шпонку

выбираем стандартную призматическую

шпонку  в =25мм; h =

14 мм;

в =25мм; h =

14 мм;

= 9 мм; ℓ = 56 мм.

= 9 мм; ℓ = 56 мм.

. Уточненный расчет валов

Червячный вал проверять на прочность не следует,

так как размеры его поперечного сечения значительно превосходят те, которые

могли быть получены расчетом на кручение.

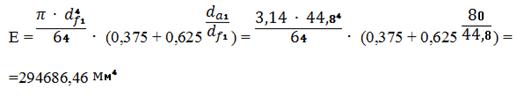

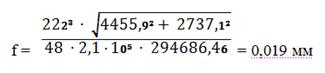

Проверим стрелу прогиба червяка (расчет на

жесткость)

Определим приведенный момент инерции поперечного

сечения червяка

Определим стрелу прогиба

где

=

=

МПа - модуль упругости

МПа - модуль упругости

= 44,8 мм;

= 44,8 мм;

= 80 мм;

= 80 мм;

= 222 мм;

= 222 мм;

= 4455,9 Н;

= 4455,9 Н;

= 2731,1 Н

= 2731,1 Н

Сравниваем расчетное значение с

допускаемым значением f

,019

0,04

0,04

0,08

0,08

Определяем допускаемый прогиб

= (0,005

= (0,005

0,01)

0,01)

m = 0,04

m = 0,04

0,08= 8 - модуль передачи

0,08= 8 - модуль передачи

. Выбор сорта масла

Смазывание зацепления и подшипников

производится разбрызгиванием жидкого масла. По табл. 10.9 устанавливаем

вязкость масла. При контактных напряжениях

= 174 МПа и скорости скольжения

= 174 МПа и скорости скольжения

= 1,79 м/с рекомендуемая вязкость

масла должна быть приблизительно равна 25

= 1,79 м/с рекомендуемая вязкость

масла должна быть приблизительно равна 25

/с. По табл. 10.10 принимаем масло

индустриальное И-25А.

/с. По табл. 10.10 принимаем масло

индустриальное И-25А.

. Сборка редуктора

Перед сборкой внутреннюю полость корпуса

тщательно очищают и покрывают маслостойкой краской. Сборку редуктора производят

в соответствии с чертежом общего вида. Начинают сборку с того, что на червячный

вал надевают роликовые радиально-упорные подшипники, предварительно нагрев их в

масле до  .

Собранный червячный вал вставляют в корпус.

.

Собранный червячный вал вставляют в корпус.

В начале сборки вала червячного колеса

закладывают шпонку и напрессовывают колесо до упора в бурт вала; затем надевают

дистанционное кольцо и устанавливают роликовые конические подшипники, нагретые

в масле. Собранный вал укладывают в основании корпуса и надевают крышку

корпуса, покрывая предварительно поверхности стыка фланцев герметиком и

затягивают болты.

Закладывают в подшипниковые сквозные крышки

резиновые манжеты и устанавливают крышки.

Регулировку радиально-упорных подшипников

производят набором тонких металлических прокладок, устанавливаемых под фланцы

крышек подшипников.

Ввёртывают пробку масло-спускного отверстия с

прокладкой и прикручивают круглый масло-указатель. Заливают в редуктор масло и

закрывают смотровое отверстие крышкой с отдушиной.

Список литературы

1. Чернавский С.А. и др. Курсовое

проектирование деталей машин - М.: Машиностроение, 1987 - с.416

. Цехнович Л.И. Атлас конструкции

редукторов - К.: Высшая школа, 1979

. Анурьев В.А. Справочник

конструктора-машиностроителя: в 3-х т. - М., 1979. - т. 1-3