Проектирование производственной пластмассовой тары для колбасных изделий

Содержание

Введение

1. Исходные данные к проекту

1.1 Описание товара

1.2 Анализ аналогов

.3 Определение вариантов возможных конструктивных и

эргономических решений

.4 Обоснование выбранных конструктивных решений

.5 Характеристика выбранного материала

2. Методы

производства полимерной тара-контейнер

2.1 Устройство

термопласт-автомата

. Расчеты

транспортной тары-контейнера для колбасных изделий

.1 Расчеты

объёма ящика

.2 Расчеты

объёма крышки

.3 Расчет

общего объёма ящика вместе с крышкой

.4 Расчет

массы ящика вместе с крышкой

4. Транспортная тара для тары контейнера

Заключение

Список

использованных источников

Приложение А

Введение

Целью данного курсового проекта согласно техническому заданию является

разработка полимерной транспортной тары-контейнера для удобного хранения и

транспортирования колбасных изделий.

Основной задачей является разработка новой конструкции контейнера. Также

необходимо предусмотреть возможность штабелирования на крышку. Спроектировать

конструкцию ручек для переноса контейнера с учетом стандартных размеров

транспортных ящиков и поддонов, принимая во внимание технологии его

производства, расчетов объема и массы. Также в проведении исследования

аналогичных конструкций тары для пищевых продуктов, и в выделении их основных

недостатков и преимуществ.

1.

Исходные данные к проекту

В качестве исходных данных выступают следующие:

· Конструкция транспортной тары-контейнера для колбасных

изделий.

· Материал, используемый при производстве изделия- полимер

ПЭНП.

1.1 Описание

товара

В соответствии с нормативно-технической документацией тара (упаковка)

определяется как средство или комплекс средств, обеспечивающих защиту продукции

и окружающей среды от повреждений и потерь и облегчающих процесс обращения

товаров.

Под процессом обращения понимают транспортировку, складирование, хранение

и реализацию товарной продукции. Тара (упаковка) может быть классифицирована по

различным критериям: назначению, материалу, составу, конструкции, технологии

производства.

С точки зрения складской технологии "транспортная тара" -

самостоятельная транспортная единица, предназначенная для перевозки,

комплектации, складирования и хранения продукции. Транспортная тара может

рассматриваться как одна из разновидностей складского оборудования; она

обеспечивает необходимую защиту главным образом от механических повреждений при

транспортировке и хранении упакованного груза.

.2

1.2 Анализ аналогов

Выбор тары и полимерных материалов для ее изготовления определяется

характером затариваемого продукта и требованиями эксплуатации.

Исходная конструкция представлена прямоугольной формой с относительными

габаритными размерами 600х400х200 мм.

В качестве аналогов данной продукции можно рассматривать:

Рис. 1

Рис. 2

Рис. 3

На организацию логистического процесса большое влияние оказывает и

материал, из которого изготовлена тара. В складском хозяйстве больше

распространена жесткая тара. Она может классифицироваться разными способами, но

наиболее широко применяют ящики (коробки), контейнеры и поддоны.

По определению Международной организации по стандартизации (ISO),

контейнер - это элемент транспортного оборудования, многократно используемый на

одном или нескольких видах транспорта, предназначенный для перевозки и

временного хранения грузов, оборудованный приспособлениями для механизированной

установки и снятия его с транспортных средств, имеющий постоянную техническую

характеристику и вместимость. Контейнеры, пригодные для затаривания продукции

разных типов, называются универсальными, а контейнеры, предназначенные для

затаривания продукции одного типа или одного наименования, - специальными.

Главное в контейнере независимо от его конструкции, материала и назначения -

это унификация габаритных размеров, позволяющая стандартизировать их перевозку

и складирование.

Применение пластмассы имеет ряд преимуществ перед деревом: такая тара

существенно легче, обладает высокой прочностью и хорошим сопротивлением

динамическим нагрузкам, не требует систематического ремонта, легко очищается,

надежно предохраняет продукцию от внешних воздействий, у нее красивый внешний

вид и более продолжительный срок службы. Пластмассовая тара рассчитана на

работу в широком интервале температур - от -20 до + 80 °С, устойчива к

большинству химикатов, кислотам и топливно-смазочным материалам. Пластмассовая

тара легко штабелируется в несколько ярусов, занимая при складировании

минимальную площадь.

1.3 Определение

вариантов возможных конструктивных и эргономических решений

В ходе выполнения курсового проекта были рассмотрены различные варианты

конструктивного решения транспортной тары-контейнера (рис. 4, 5, 6). При

разработке конструкции стояла задача сделать транспортную тару-контейнера

достаточно удобной при использовании, предусмотреть возможность штабелирования

на крышку.

Рис. 4

Рис. 5

Рис. 6

1.4 Обоснование

конструктивных решений

В процессе поиска, рассмотрения разных форм и типов открывания было

принято решение остановиться на 3-ем варианте, т.е. рис.6 (см. Приложение А).

Тара предназначена для хранения, транспортирования и продажи колбасной

продукции. Тара отформована из пластика в виде единого целого и содержит дно и

стеночную конструкцию, отходящую вверх от дна.

Для того чтобы наш контейнер был достаточно прочным и устойчивым к

механическим воздействиям, мы предусмотрели рёбра жёсткости.

В целях удобной транспортировки был принят ряд мер:

конструкция имеет ручки, которые прорезаны в самой таре и не выступают за

её габаритные размеры;

для повышения эргономики наша тара предусматривает возможность

штабелирования;

чтобы конструкция, наряду с прочностью, была ещё и лёгкой, мы сделали

множество вертикальных прорезей, которые не влияют на её жёсткость.

1.5

.5 Характеристика выбранного материала

полимерный тара контейнер

В качестве материала был выбран полимер ПЭНП по следующим причинам:

Полиэтилен низкой плотности- ПЭНП или ПЭВД (ГОСТ 16337-81) является во

всех странах наиболее многотоннажным продуктом. ПЭНП легко формуется, химически

стоек, нетоксичен, имеет довольно высокую проницаемость по отношению к маслам и

топливам. Изделия из ПЭНП обладают высокой эластичностью, морозостойкостью (до

-70 °С), стойкостью к кислотам, щелочам и многим органическим растворителям (до

60 °С), хорошей водостойкостью, газо- и паропроницаемостью, легко

термосвариваются.

Достоинством их также является умеренная стоимость. Плотность ПЭНП- до

940 кг/м3.

Недостатки ПЭНП - невысокие механическая прочность (до 20 МПа) - и модуль

упругости, низкие теплостойкость и стойкость к растрескиванию. Повышения-модуля

упругости можно достигнуть при изготовлении двухслойных материалов, комбинируя

полиэтилен с картоном, фольгой и др.

При эксплуатации тары в условиях статической нагрузки (особенно в режиме

хранения) лимитирующим фактором, ограничивающим ее работоспособность, является

недлительная прочность, а ползучесть; деформация к моменту разрыва значительно

превышает допустимый предел для ПЭНП. По этой причине ПЭНП не рекомендуется

использовать для производства транспортной тары, работающей в условиях

статической нагрузки. Для изделий, работающих в условиях релаксации напряжений

(потребительская тара), сочетание значительной длительной прочности с малой

жесткостью является благоприятным.

2.

. Методы производства полимерной тары-контейнера

Основные способы изготовления транспортной тары-контейнера из ПЭНП:

· литье под давлением,

· экструзия,

· экструзия с раздувом (раздувное формование),

· ротационное формование,

· термоформование.

Из вышеперечисленных способов выбираем литье под давлением.

Литье пластмасс под давлением - самый распространенный метод изготовления

пластмассовых деталей. Он весьма технологичен, обеспечивает высокую

производительность, хорошо автоматизируется и не требует проведения последующей

механической обработки.

Термопластичные материалы, используемые при литье под давлением, имеют

широкий диапазон физических и химических свойств и легко поддаются повторной

переработке.

Сырьем для литья пластмасс служат гранулы термопластичного полимера.

Перед производством гранулы просушиваются для удаления излишков влаги, а затем

засыпаются в приемный бункер термопластавтомата. Оттуда пластик ссыпается

непосредственно в шнек машины, где расплавляется и под действием поршня

подается с высоким давлением в пресс-форму. Расплав проходит через литниковые

каналы, и с большой скоростью заполняет полость пресс-формы, после чего форма

охлаждается и материал застывает, образуя пластиковую деталь. Пресс-форма

раскрывается, деталь выпадает, и цикл повторяется вновь.

2.1

.1 Устройство термопластавтомата

Весь цикл литья осуществляется на термопластавтомате, в который

монтируется пресс-форма. Собственно термопластавтомат состоит из двух основных

частей: узла пластикации и узла смыкания. Все движения этих узлов

осуществляются гидроприводами, а давление в гидросистеме обеспечивает

электродвигатель. Процессами управляет блок ЧПУ - центральный контроллер,

который не только задает все параметры цикла литья, но и может управлять

внешними устройствами - электро- и гидро- приводами, нагревателями и т. п.

. Узел смыкания; 2. Пресс-форма; 3. Блок ЧПУ; 4. Узел пластикации;

. Загрузочный бункер; 6. Двигатель; 7. Гидравлическая система.

3.

. Расчеты транспортной тары-контейнера

Расчеты геометрических параметров разрабатываемой транспортной

тары-контейнера производились исходя из размеров евро-поддона, а именно

800х1200 для колбасных изделий, т.е. чтобы на нём размещалось определённое

количество ящиков.

3.1 Расчеты ящика

Расчет объема транспортной тары-контейнера производится с учетом толщины

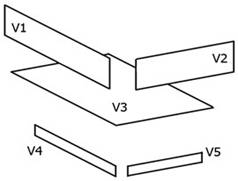

стенки в 2 мм. Разбиваем тару на геометрические фигуры (рис.8):

Рис. 8 Схема разбивки ящика на отдельные объёмы

. Рассчитываем внешний объем дна:

V3 = a*b*h = 600*400*2 = 480

см3

. Рассчитаем объем 2- х боковых стенок:

V1 =

600*246*2 = 295 см3

V2 =

400*246*2 = 197 см3

. Рассчитаем объем 2- х рёбер для штабелирования на дне ящика:

V4 =

530*10*2 = 10,6 см3

V5 =

330*10*2 = 7 см3

. Рассчитываем общий объём прорезей:

Vобщ.об.прорез.

= Vпрорез. *n + Vручки*2

=

20*100*2*72 + 40*100*2*2 = 290 + + 16 = 306 см3

. Рассчитываем общий объём рёбер:

Vрёб.общ.

= Vреб. *n = 15*246*2*16 = 120 см3

. Рассчитываем общий объём ящика:

Vящика

= V3 + (V1*2) + ( V2*2)

+ (V4*2) + (V5*2) + Vрёб.общ.

- - Vобщ.об.прорез. =

+ (295*2) + (197*2) + (10,6*2) + (7*2) + 120 - - 306 = 1313,2 см3

3.2 Расчеты крышки

Расчет объема крышки тары-контейнера производится с учетом толщины стенки

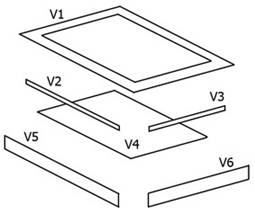

в 2 мм. Разбиваем крышку на геометрические фигуры (рис.9):

Рис. 9 Схема разбивки крышки на отдельные объёмы

. Рассчитаем объем верхней части крышки:

V1 = a*b*h - с*d*h = 604*404*2 - 532* 332*2 = 134,8 см3

. Рассчитаем объем 2-х внутренних боковых стенок:

V2 =

532*11*2 = 12 см3

V3 =

332*11*2 = 7 см3

. Рассчитываем объем внутреннего дна крышки:

V4 =

532*332*2 = 353 см3

. Рассчитаем объем 2-х внешних боковых стенок:

V5 =

604*20*2 = 24 см3

V6 =

332*11*2 = 16 см3

. Рассчитаем общий объём крышки:

Vкрышки

= V1 + (V2*2) + (V3*2)

+ V4 + (V5*2) + (V6*2)

=

= 134,8 + (12*2) + (7*2) + 353 + (24*2) + (16*2) = 605,8 см3

3.3 Расчет общего объёма ящика вместе с крышкой

Vобщ.объём

= Vящика + Vкрышки = 1313,2 + 605,8 = 1919 см3

3.4 Расчет массы ящика вместе с крышкой

Т.к. в качестве материала был выбран полимер ПЭНП (ГОСТ 16337-81), то мы

принимаем плотность ρ = 0,94 г/см3, исходя из чего, зная общий

объём, мы можем вычислить массу ящика вместе с крышкой.

Mобщ.

= Vобщ.объём* ρ

= 1919*0,94 = 1803,8 г.

4. Транспортная тара для тары - контейнера

Рис. 10 поддон

Поддоны (паллеты) - горизонтальная площадка (настил), приспособленная для

погрузочно-разгрузочных работ с помощью вилочного погрузчика (вилочной

тележки). Как и грузовые универсальные контейнеры, поддоны являются

многооборотной тарой. Поддоны бывают: плоские, стоечные, ящичные;

однонастильные, двухнастильные; разборные, неразборные; деревянные,

пластмассовые, металлические, комбинированные.

Для плоских поддонов унификация тары по типоразмерам базируется на

модульной системе, в которой за основу берется площадь плоских поддонов,

составляющая для стран - членов ИСО 1200х800, 1000х800 и 1200х1000 мм., а также

1000х1000 мм. Принцип создания унифицированных размеров состоит в том, что

площадь поддона делится на сетку кратных поддону размеров, определяющих

наружные и внутренние размеры транспортной тары. В соответствии с ГОСТ 9078-84

(СТ СЭВ 317-76). Существенным требованием, предъявляемым к пластмассовой таре,

является ее оптимальная конструкция. Выполнение этого требования позволяет:

штабелировать ящики таким образом, чтобы транспортируемая тара занимала

минимальные производственные площади при установке на поддоны или при хранении.

Заключение

В рамках данного курсового проекта согласно техническому заданию была

разработана новая конструкция транспортной тары-контейнера для колбасных

изделий. Также при разработке данного изделия были учтены специфические

требования к таре и технология ее производства.

Список

использованных источников

1. ГОСТ 22752-84 «Тара производственная пластмассовая»

2. ГОСТ Р 51760-2001 Тара потребительская полимерная»

. ГОСТ 9078-84 (СТ СЭВ 317-76) «Поддоны плоские»

. ГОСТ 1342-78 «Бумага для печати. Размеры»

Приложение А

д - моделирование поискового варианта транспортной тары - контейнера